Похожие презентации:

Многообразие биохимических реакторов. Классификация, конструктивные особенности

1.

Кафедра молекулярной биотехнологииПроцессы и аппараты биотехнологии

Лекция №3

Многообразие биохимических реакторов.

Классификация, конструктивные особенности.

28 сентября 2016 г.

2.

Факторы, определяющие выбор и устройство реактора:- агрегатное состояние исходных веществ и продуктов реакции, их

биохимические и микробиологические свойства;

- температура и давление, при которых протекает процесс;

- тепловой эффект процесса и скорость теплообмена;

- интенсивность переноса массы (массообмен) и перемешивания

реагентов;

- непрерывность или периодичность процесса;

- удобство монтажа и ремонта аппарата;

- простота изготовления аппарата;

- доступность конструктивных материалов и др.

Материалы лекции №2

3.

Агрегатное состояние вещества оказывает наибольшее влияние на принципорганизации движения взаимодействующих фаз и определяет конструктивный

тип биохимического реактора. От этого также зависит выбор основных и

вспомогательных узлов аппарата, например, перемешивающее устройство,

поверхность теплообмена и др.

С учетом основных гидродинамических и массообменных показателей все

биохимические реакторы (ферментеры) могут быть отнесены к трем группам.

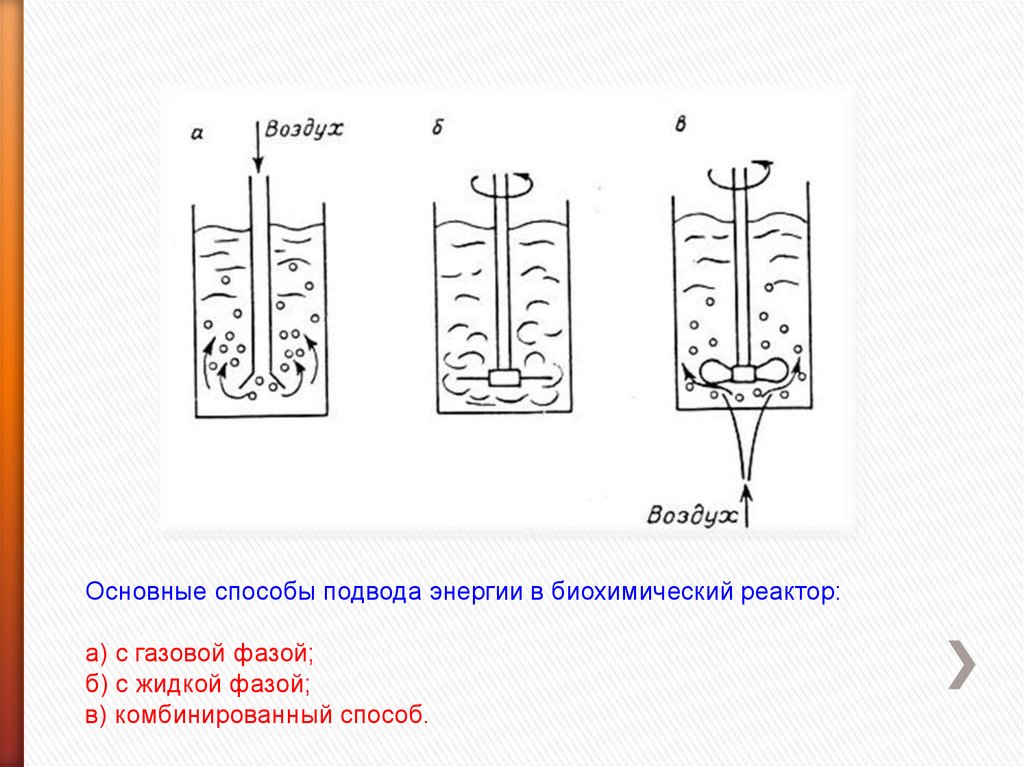

1) Реакторы с подводом энергии через газовую фазу. Эта группа аппаратов

отличается простотой конструкции и надежностью эксплуатации, так как

отсутствуют движущиеся детали и узлы. Пример – барботажные эрлифтные

ферментеры.

2) Реакторы с подводом энергии через жидкую фазу. Характерный

конструктивный признак таких аппаратов – наличие самовсасывающего

элемента или насоса. Пример – ферментеры с самовсасывающими

перемешивающими устройствами, с эжекционной системой перемешивания,

с внешним циркуляционным контуром.

3) Реакторы с комбинированным подводом энергии. Основной конструктивный

элемент – перемешивающее устройство, обеспечивающее

высокоинтенсивное диспергирование и гомогенизацию. Пример –

высокоинтенсивные аппараты с механическим перемешиванием и

одновременным барботажем сжатым воздухом.

4.

Основные способы подвода энергии в биохимический реактор:а) с газовой фазой;

б) с жидкой фазой;

в) комбинированный способ.

5.

Классификация биохимических реакторов6.

Типовой простейший реактор-ферментер емкостного типа смеханической мешалкой периодического действия

1 – смотровое окно

2 – воздушник

3 – штуцер для удаления

воздушной пробки

4 – перегородка

5 – рубашка

6 – стекла для подсветки

7.

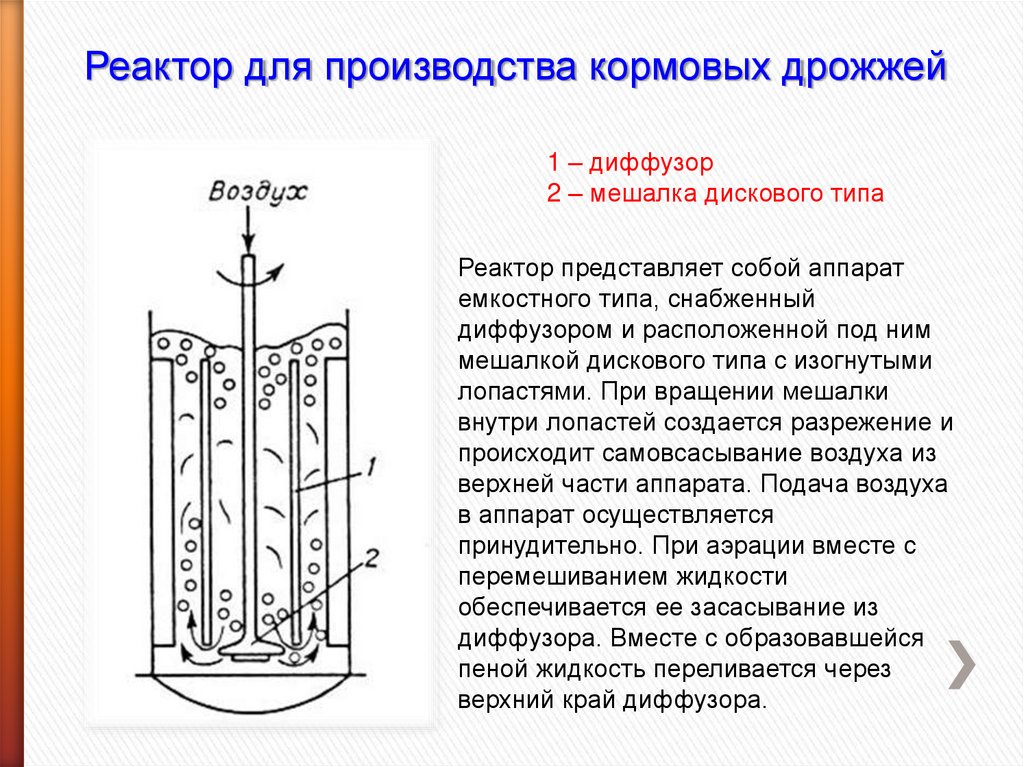

Реактор для производства кормовых дрожжей1 – диффузор

2 – мешалка дискового типа

Реактор представляет собой аппарат

емкостного типа, снабженный

диффузором и расположенной под ним

мешалкой дискового типа с изогнутыми

лопастями. При вращении мешалки

внутри лопастей создается разрежение и

происходит самовсасывание воздуха из

верхней части аппарата. Подача воздуха

в аппарат осуществляется

принудительно. При аэрации вместе с

перемешиванием жидкости

обеспечивается ее засасывание из

диффузора. Вместе с образовавшейся

пеной жидкость переливается через

верхний край диффузора.

8.

Что необходимо для производства кормовых дрожжейПроизводство кормовых дрожжей на гидролизатах или сульфитных щелоках

основано на выращивании дрожжеподобных микроорганизмов в питательной

среде, состоящей главным образом из моносахаридов (глюкозы, маннозы,

галактозы, ксилозы, арабинозы) и уксусной кислоты, получаемых в результате

гидролиза полисахаридов, которые содержатся в клеточных стенках различных

растительных отходов.

Поскольку моносахариды содержат только кислород, водород и углерод, а в

состав белков входит еще и азот, то среда для выращивания микроорганизмов

должна содержать, кроме моносахаридов, также и связанный азот в виде солей

аммония или мочевины. Кроме того, для нормальной деятельности микроорганизмов среда для их выращивания

должна содержать фосфор в виде солей

фосфорной кислоты, соли калия и, в

небольших количествах, серу, кальций,

магний, марганец, железо и ряд

микроэлементов.

9.

Для выращивания кормовых дрожжей необходимо значительное количествокислорода, растворенного в жидкости. Поскольку дрожжи усваивают только

растворенный кислород, количество его должно быть достаточным для

нормального роста дрожжей. Максимальная растворимость кислорода в

жидкости, содержащей сахар и питательные вещества, составляет около 7 мг/л.

При снижении концентрации до 2 мг/л размножение дрожжей почти

прекращается. Поэтому для нормального размножения и роста дрожжей

питательную среду нужно непрерывно обогащать кислородом путем продувания

через нее воздуха. Поскольку вдувание воздуха в жидкость связано со значительным расходом электроэнергии, необходимо применять такие конструкции

аппаратов, которые способствуют наиболее полному использованию кислорода

вдуваемого воздуха при минимальном расходе энергии.

Наилучшие конструкции аппаратов должны удовлетворять следующим

основным требованиям:

1) пузырьки воздуха должны быть небольшими. Чем меньше диаметр пузырьков,

тем больше поверхность растворения кислорода;

2) пузырьки воздуха должны находиться в жидкости как можно дольше, чтобы

содержащийся в них кислород использовался максимально; этого можно

достичь хорошим перемешиванием жидкости с распыленным в ней воздухом

или выращиванием дрожжей в пене;

3) столб жидкости, продуваемый воздухом, должен иметь минимальную высоту;

чем выше этот столб, тем больше расход электроэнергии;

4) аппарат должен быть максимально простым по конструкции и должен

содержать минимум движущихся механизмов.

10.

Реактор с центральным диффузором и механическимперемешиванием

1 – теплообменник

2 – диффузор

3 – корпус

4 – насос

5 – мешалка турбинного типа

6 – механический пеногаситель

Мешалка турбинного типа, расположенная

в нижней части диффузора, обеспечивает

высокую аэрацию воздушного потока в

жидкости. Полное перемешивание среды в

аппарате достигается дополнительной

вертикальной циркуляцией с помощью

внешнего циркуляционного контура,

создаваемого насосом.

Диффузоры часто применяют в реакторах с мешалками, так как они

позволяют ограничить зону наиболее интенсивного перемешивания и

одновременно обеспечить организацию направленной циркуляции жидкости в

аппарате.

11.

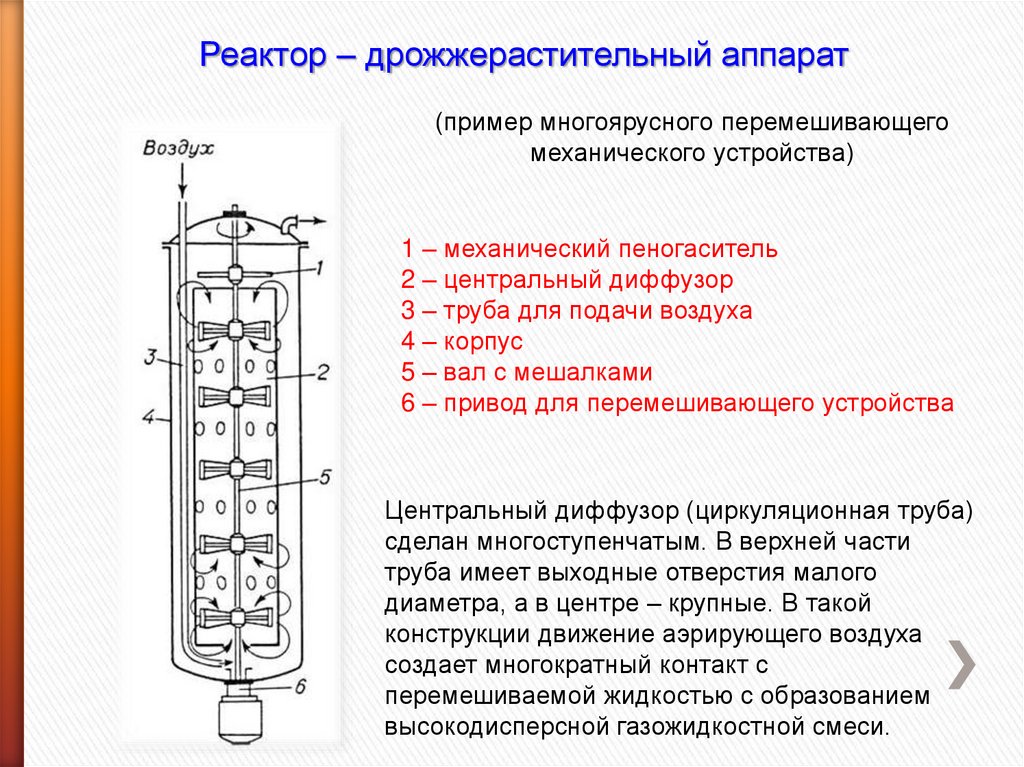

Реактор – дрожжерастительный аппарат(пример многоярусного перемешивающего

механического устройства)

1 – механический пеногаситель

2 – центральный диффузор

3 – труба для подачи воздуха

4 – корпус

5 – вал с мешалками

6 – привод для перемешивающего устройства

Центральный диффузор (циркуляционная труба)

сделан многоступенчатым. В верхней части

труба имеет выходные отверстия малого

диаметра, а в центре – крупные. В такой

конструкции движение аэрирующего воздуха

создает многократный контакт с

перемешиваемой жидкостью с образованием

высокодисперсной газожидкостной смеси.

12.

Широкое применение нашли одновальные и многовальные реакторы ссамовсасывающими мешалками, которые не требуют дополнительной

установки машины для сжатия и подачи воздуха. Воздух в реактор

поступает за счет разрежения, создаваемого перемешивающим

устройством, которое с одной стороны соединено с атмосферой, а с

другой – с культуральной жидкостью.

13.

Реактор одновального типа с самовсасывающеймешалкой

1 – теплообменник

2 – самовсасывающая

мешалка

Одновальный реактор периодического действия

представляет собой емкость, внутри которой

расположены теплообменник и

самовсасывающая мешалка, создающие

циркуляционный контур. Данный аппарат

применяют в малотоннажных производствах

(например, для выращивания чистых

дрожжевых микробиологических культур).

14.

Реактор многовального типа1 – самовсасывающие

мешалки

2 – циркуляционные контуры

с теплообменниками

Реакторы многовального типа используются в крупнотоннажных

производствах (например, при производстве кормового белка).

Реактор представляет собой горизонтальную емкость, внутри которой

равномерно расположены самовсасывающие мешалки. Для создания

направленного циркуляционного движения жидкости имеются

соответствующие контуры с включенными в них внутренними

теплообменниками. Теплообменные устройства могут быть выносного типа.

В этом случае для циркуляции культуральной жидкости требуется

дополнительная установка специальных диффузоров и насосов.

15.

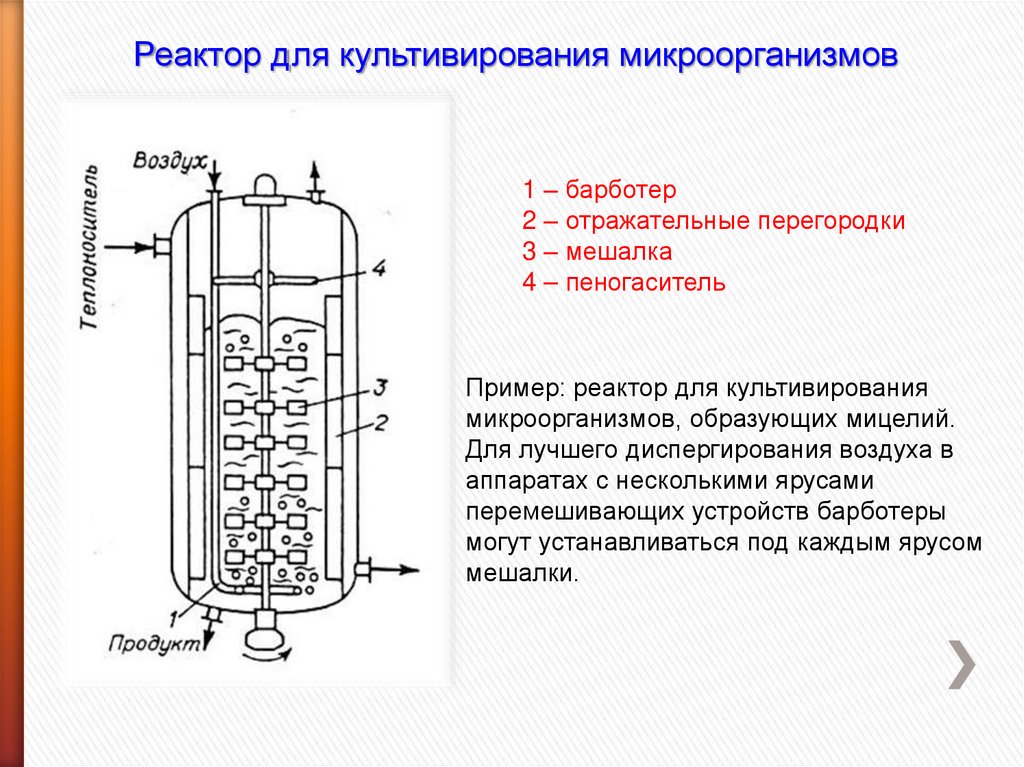

Реактор для культивирования микроорганизмов1 – барботер

2 – отражательные перегородки

3 – мешалка

4 – пеногаситель

Пример: реактор для культивирования

микроорганизмов, образующих мицелий.

Для лучшего диспергирования воздуха в

аппаратах с несколькими ярусами

перемешивающих устройств барботеры

могут устанавливаться под каждым ярусом

мешалки.

16.

Для производства аминокислот, витаминов и антибиотиков применяютгерметичные реакторы с мешалками и наружным охлаждением через

рубашку.

В

случае

образования

в

процессе

культивирования

микроорганизмов стойкой пены устанавливают тарельчатый сепаратор,

выполняющий роль механического пеногасителя. Разделение пены

происходит при выходе отработанного газа через зазоры между

быстровращающимися тарелками. Для более тонкого эмульгирования

культуральной жидкости газом в аппарат устанавливают диффузор с

отверстиями и многоярусную мешалку.

Для процесса выращивания микроорганизмов, не требующих интенсивного

перемешивания и массообмена с кислородом (приготовление пекарских

дрожжей, получение ряда антибиотиков, производства пищевых кислот –

салициловой, лимонной и др.), применяют колонные аппараты барботажного

типа. В нижней части колонны имеют газораспределительное устройство, а в

верхней осуществляется механическое пеногашение. Для интенсификации

перемешивания и приближения к режиму полного перемешивания

используют циркуляционные насосы и трубы с подачей потока в верхнюю

часть аппарата.

17.

Реактор для производства аминокислот1 – механический

пеногаситель

2 – контактное устройство

(перфорированная тарелка)

3 – циркуляционная труба

4 – теплообменник

5 – водяная рубашка

6 – жидкостное пеногасящее

устройство

Непрерывно действующий

аппарат колонного типа с

прямоточным движением

взаимодействующих фаз.

Аппарат по всей высоте

снабжен внутренними

барботажными (контактными)

устройствами, обеспечивающими хорошую турбулизацию (перемешивание)

жидкости газом.

18.

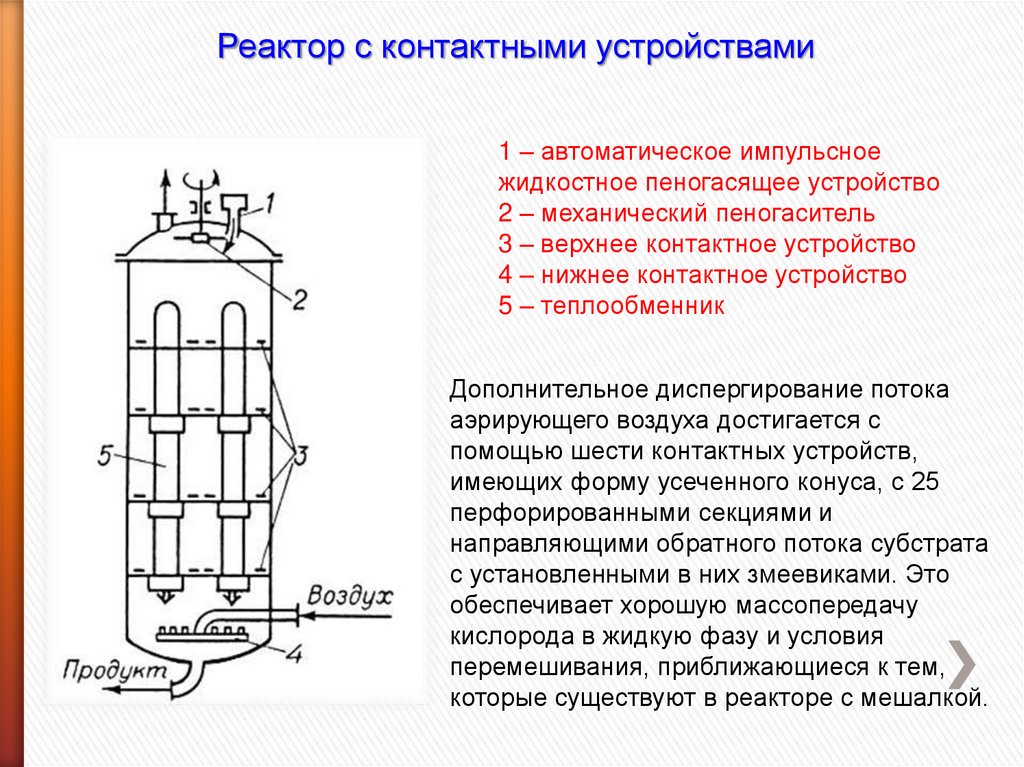

Реактор с контактными устройствами1 – автоматическое импульсное

жидкостное пеногасящее устройство

2 – механический пеногаситель

3 – верхнее контактное устройство

4 – нижнее контактное устройство

5 – теплообменник

Дополнительное диспергирование потока

аэрирующего воздуха достигается с

помощью шести контактных устройств,

имеющих форму усеченного конуса, с 25

перфорированными секциями и

направляющими обратного потока субстрата

с установленными в них змеевиками. Это

обеспечивает хорошую массопередачу

кислорода в жидкую фазу и условия

перемешивания, приближающиеся к тем,

которые существуют в реакторе с мешалкой.

19.

Реактор с флотационным устройством1 – флотационная часть

2 – перфорированная тарелка

3 – теплообменник

4 – циркуляционный насос

Биохимический реактор противоточного

типа, выполненный в виде

секционированной колонны с

флотационным сгущением получаемой

микробной биомассы, позволяет

сократить выброс отходящего газового

потока в окружающую среду и обеспечить

повышение экологичности

биотехнологического процесса. Аппарат

разделен по высоте перфорированными

тарелками, на которых могут быть

расположены насадки разнообразной

формы (шарообразная, лопастная и др.).

20.

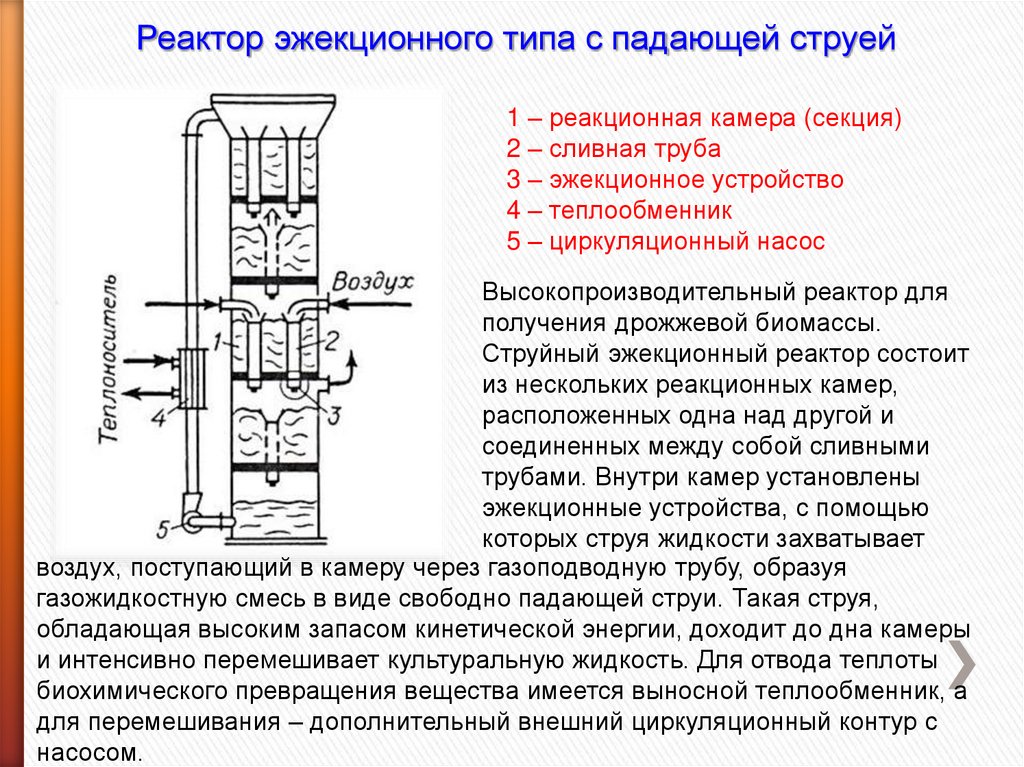

Реактор эжекционного типа с падающей струей1 – реакционная камера (секция)

2 – сливная труба

3 – эжекционное устройство

4 – теплообменник

5 – циркуляционный насос

Высокопроизводительный реактор для

получения дрожжевой биомассы.

Струйный эжекционный реактор состоит

из нескольких реакционных камер,

расположенных одна над другой и

соединенных между собой сливными

трубами. Внутри камер установлены

эжекционные устройства, с помощью

которых струя жидкости захватывает

воздух, поступающий в камеру через газоподводную трубу, образуя

газожидкостную смесь в виде свободно падающей струи. Такая струя,

обладающая высоким запасом кинетической энергии, доходит до дна камеры

и интенсивно перемешивает культуральную жидкость. Для отвода теплоты

биохимического превращения вещества имеется выносной теплообменник, а

для перемешивания – дополнительный внешний циркуляционный контур с

насосом.

21.

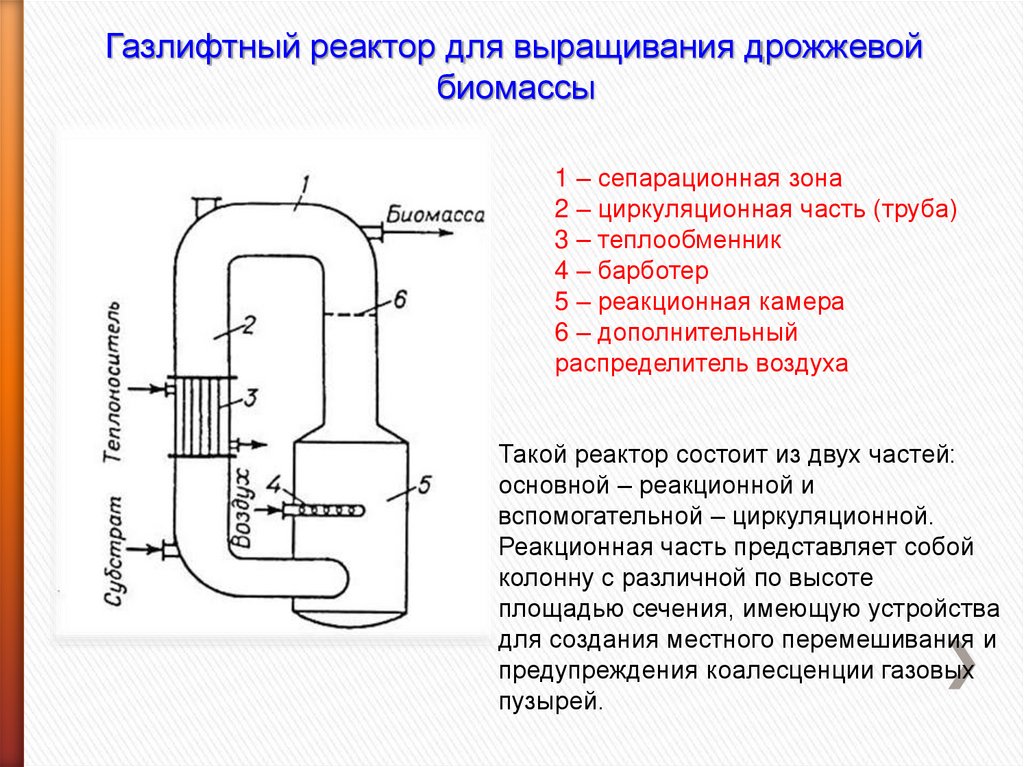

Газлифтный реактор для выращивания дрожжевойбиомассы

1 – сепарационная зона

2 – циркуляционная часть (труба)

3 – теплообменник

4 – барботер

5 – реакционная камера

6 – дополнительный

распределитель воздуха

Такой реактор состоит из двух частей:

основной – реакционной и

вспомогательной – циркуляционной.

Реакционная часть представляет собой

колонну с различной по высоте

площадью сечения, имеющую устройства

для создания местного перемешивания и

предупреждения коалесценции газовых

пузырей.

22.

В нижней части для диспергирования газа установлен барботер.Аэрированная жидкость поднимается в верх реакционной колонны и затем

частично подвергается дегазации в ее горизонтальной секции, из которой

происходит отвод выбросного газа и дрожжевой суспензии. Дегазированная

жидкость опускается в низ циркуляционной части, имеющей форму

колонны (или трубы), расположенной отдельно от реакционной части или

внутри ее. Она проходит через теплоообменник и вместе с субстратом

направляется в нижнюю расширительную часть реакционной колонны.

Таким образом, в реакторе за счет разности плотностей аэрированной и

дегазированной жидкостей обеспечивается непрерывная циркуляция

рабочей среды, а за счет гидростатического давления – высокая

концентрация растворенного кислорода в жидкости в нижней части

колонны.

23.

Газлифтный реактор трубчатого типа для ферментации1 – реакционная камера

2 – аэрационная камера

3 – трубы-барботеры

4 – камера контакта

5 – сепаратор с

механическим пеногасителем

6 – циркуляционная труба

Используется для проведения процессов

ферментации, в частности, в гидролизнодрожжевых производствах. Главным

конструктивным элементом является

реакционная камера на основе

кожухотрубчатого аппарата. В отличие от

стандартного теплообменника такого типа

в реакционной камере создается особый

гидродинамический режим движения

газожидкостного потока по трубам.

Промышленность

Промышленность