Похожие презентации:

Эксплуатация электрических сетей и систем электроснабжения

1. Эксплуатация электрических сетей и систем электроснабжения

А.Н. Козлов3. Конструктивные особенности и

режимы работы турбо- и

гидроагрегатов

2.

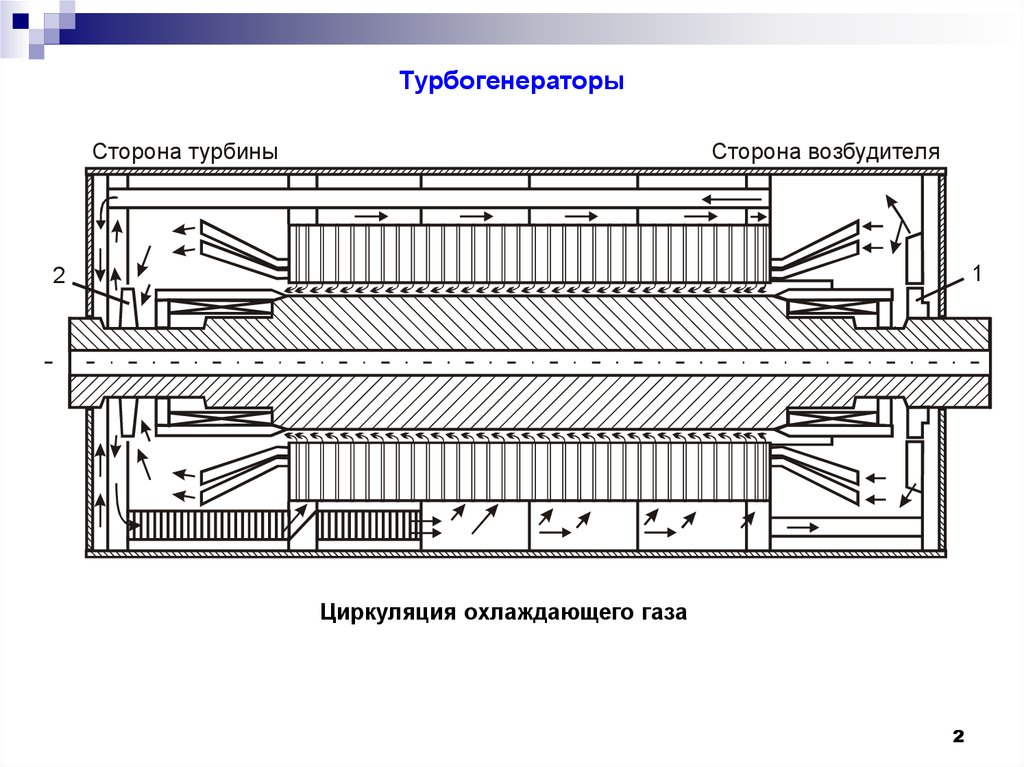

ТурбогенераторыСторона турбины

Сторона возбудителя

1

2

Циркуляция охлаждающего газа

2

3.

Корпус статораКорпус сваривают из отдельных листов стали Ст-3. Основными элементами

корпуса являются ребра (рис. 1) для крепления на них сердечника статора,

поперечные стенки и наружная обшивка (рис. 2).

Рис. 1. Каркас статора турбогенератора для Пермской ГРЭС

3

4.

Рис. 2. Статор генератора для ТЭЦ-17 Мосэнерго4

5.

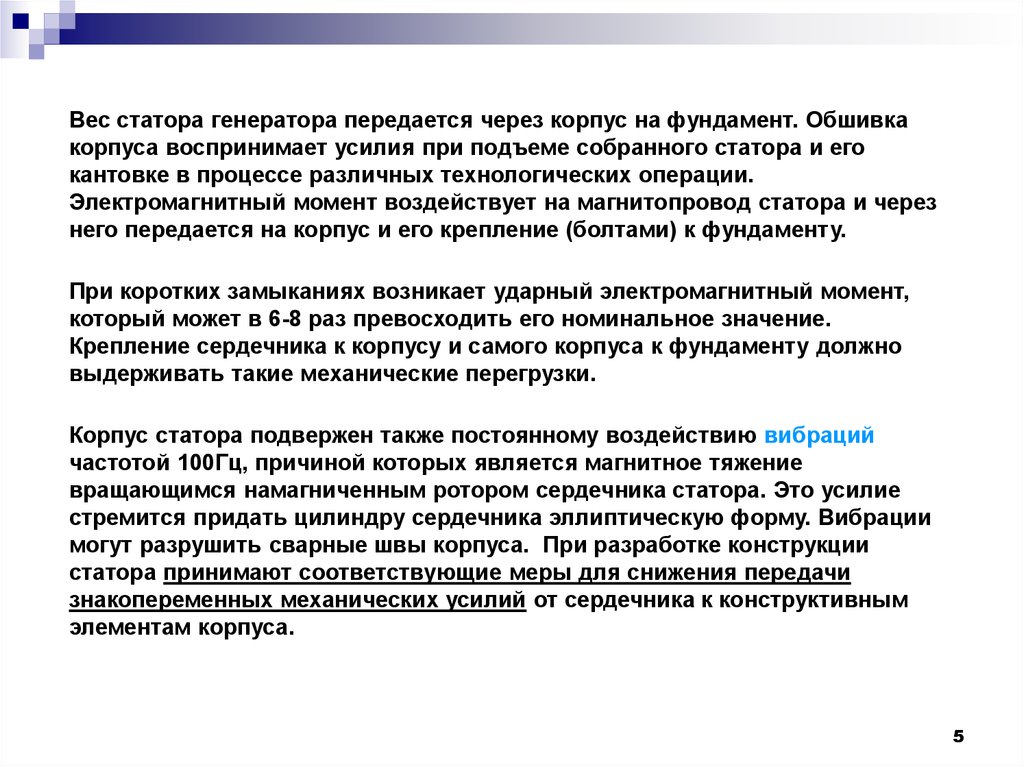

Вес статора генератора передается через корпус на фундамент. Обшивкакорпуса воспринимает усилия при подъеме собранного статора и его

кантовке в процессе различных технологических операции.

Электромагнитный момент воздействует на магнитопровод статора и через

него передается на корпус и его крепление (болтами) к фундаменту.

При коротких замыканиях возникает ударный электромагнитный момент,

который может в 6-8 раз превосходить его номинальное значение.

Крепление сердечника к корпусу и самого корпуса к фундаменту должно

выдерживать такие механические перегрузки.

Корпус статора подвержен также постоянному воздействию вибраций

частотой 100Гц, причиной которых является магнитное тяжение

вращающимся намагниченным ротором сердечника статора. Это усилие

стремится придать цилиндру сердечника эллиптическую форму. Вибрации

могут разрушить сварные швы корпуса. При разработке конструкции

статора принимают соответствующие меры для снижения передачи

знакопеременных механических усилий от сердечника к конструктивным

элементам корпуса.

5

6.

Детали корпуса статора турбогенератора с воздушным охлаждениема — торцевая стенка; б — поперечная стенка; с — клин-ребро

6

7.

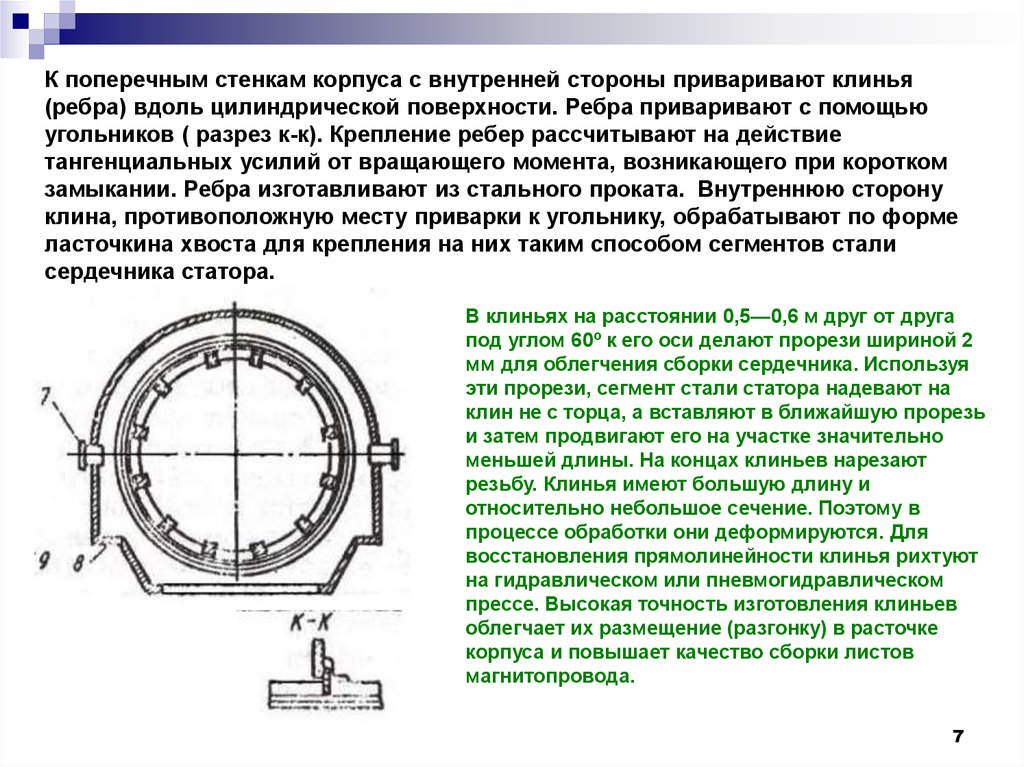

К поперечным стенкам корпуса с внутренней стороны приваривают клинья(ребра) вдоль цилиндрической поверхности. Ребра приваривают с помощью

угольников ( разрез к-к). Крепление ребер рассчитывают на действие

тангенциальных усилий от вращающего момента, возникающего при коротком

замыкании. Ребра изготавливают из стального проката. Внутреннюю сторону

клина, противоположную месту приварки к угольнику, обрабатывают по форме

ласточкина хвоста для крепления на них таким способом сегментов стали

сердечника статора.

В клиньях на расстоянии 0,5—0,6 м друг от друга

под углом 60º к его оси делают прорези шириной 2

мм для облегчения сборки сердечника. Используя

эти прорези, сегмент стали статора надевают на

клин не с торца, а вставляют в ближайшую прорезь

и затем продвигают его на участке значительно

меньшей длины. На концах клиньев нарезают

резьбу. Клинья имеют большую длину и

относительно небольшое сечение. Поэтому в

процессе обработки они деформируются. Для

восстановления прямолинейности клинья рихтуют

на гидравлическом или пневмогидравлическом

прессе. Высокая точность изготовления клиньев

облегчает их размещение (разгонку) в расточке

корпуса и повышает качество сборки листов

магнитопровода.

7

8.

Корпус статора генератора с водородным охлаждением имеетцилиндрическую форму в отличие от корпусов машин с воздушным

охлаждением, имеющих сложную форму. Несоблюдение

цилиндрической формы приводит к концентрации механических

напряжений в отдельных местах корпуса в случае взрыва газовой

смеси.

Так как газоохладители размещены внутри машины, то наружный

диаметр корпусов турбогенераторов с водородным охлаждением

всегда больше, чем диаметр корпуса генератора с воздушным

охлаждением, и ограничивается габаритами, позволяющими

перевозить машину по железной дороге.

В машинах с водородным охлаждением обшивку и поперечные

стенки выполняют более толстым для увеличения прочности и

газоплотности корпуса (табл. 1)

8

9.

Таблица 1Толщины элементов корпуса статора

9

10.

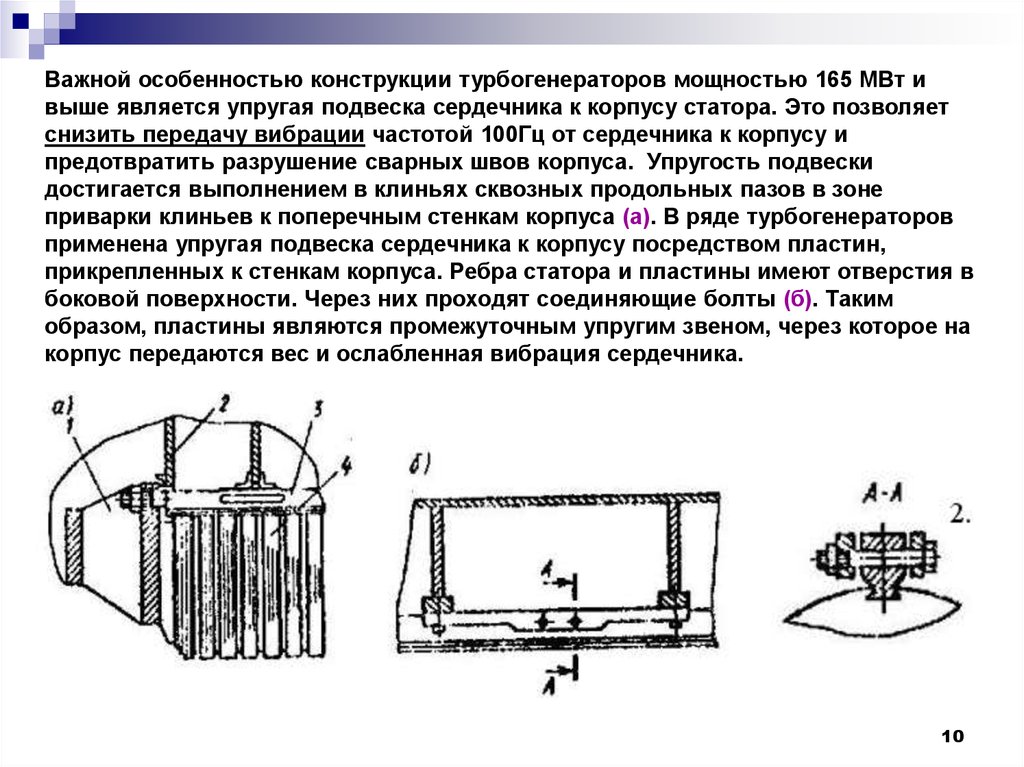

Важной особенностью конструкции турбогенераторов мощностью 165 МВт ивыше является упругая подвеска сердечника к корпусу статора. Это позволяет

снизить передачу вибрации частотой 100Гц от сердечника к корпусу и

предотвратить разрушение сварных швов корпуса. Упругость подвески

достигается выполнением в клиньях сквозных продольных пазов в зоне

приварки клиньев к поперечным стенкам корпуса (а). В ряде турбогенераторов

применена упругая подвеска сердечника к корпусу посредством пластин,

прикрепленных к стенкам корпуса. Ребра статора и пластины имеют отверстия в

боковой поверхности. Через них проходят соединяющие болты (б). Таким

образом, пластины являются промежуточным упругим звеном, через которое на

корпус передаются вес и ослабленная вибрация сердечника.

10

11.

Сердечник статора1- нажимная плита; 2- клин-ребро; 3 - пакет активной стали; 4 –

вентиляционный канал; 5 – опорное кольцо; 6 – гайка; 7 – кольцевая

шпонка; 8 – нажимной палец; 9 – ступенчатые крайние пакеты.

На разрезе – паз сердечника статора

11

12.

Сердечник (магнитопровод) представляет собой цилиндр, собранныйиз электротехнической стали и разделенный на отдельные пакеты

шириной 40—50 мм. Между пакетами выполняют вентиляционные

каналы шириной 10 мм (реже 5 мм).

Вентиляционные каналы

между

пакетами

выполняют с

помощью

распорок

(тавриков) из

немагнитной

стали – рис 3.

Таврики

(ветреницы)

приклепываются или

приваривают

ся к крайнему

листу одного

из пакетов.

Рис. 3. Таврики между пакетами сердечника

12

13.

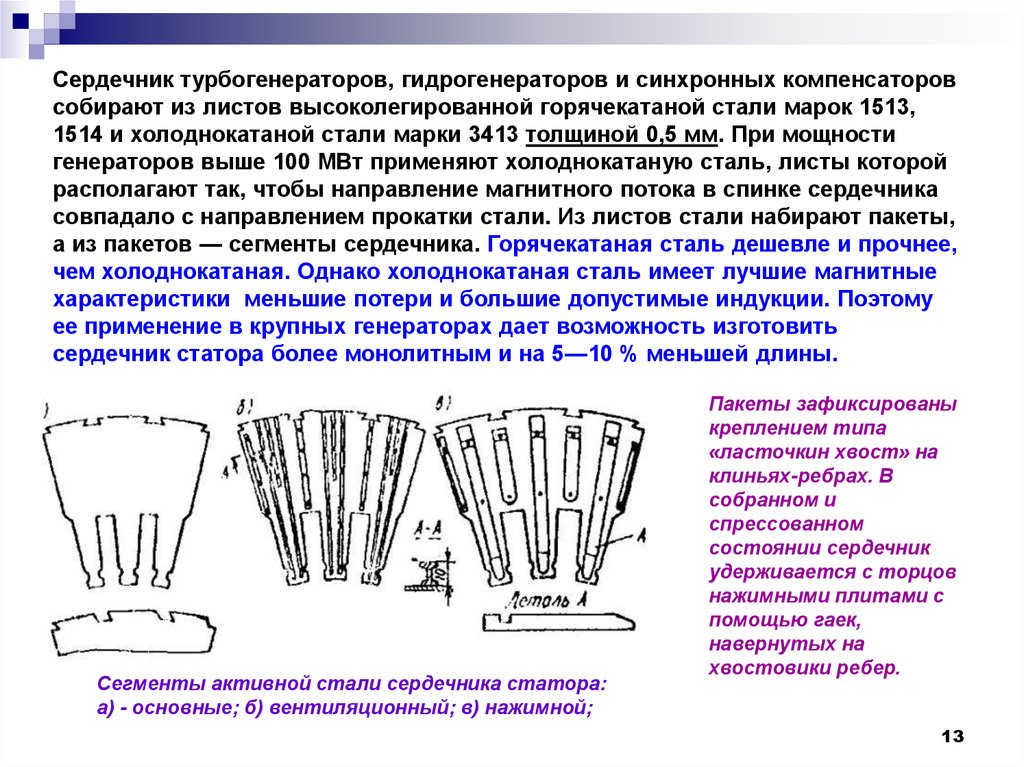

Сердечник турбогенераторов, гидрогенераторов и синхронных компенсаторовсобирают из листов высоколегированной горячекатаной стали марок 1513,

1514 и холоднокатаной стали марки 3413 толщиной 0,5 мм. При мощности

генераторов выше 100 МВт применяют холоднокатаную сталь, листы которой

располагают так, чтобы направление магнитного потока в спинке сердечника

совпадало с направлением прокатки стали. Из листов стали набирают пакеты,

а из пакетов — сегменты сердечника. Горячекатаная сталь дешевле и прочнее,

чем холоднокатаная. Однако холоднокатаная сталь имеет лучшие магнитные

характеристики меньшие потери и большие допустимые индукции. Поэтому

ее применение в крупных генераторах дает возможность изготовить

сердечник статора более монолитным и на 5—10 % меньшей длины.

Сегменты активной стали сердечника статора:

а) - основные; б) вентиляционный; в) нажимной;

Пакеты зафиксированы

креплением типа

«ласточкин хвост» на

клиньях-ребрах. В

собранном и

спрессованном

состоянии сердечник

удерживается с торцов

нажимными плитами с

помощью гаек,

навернутых на

хвостовики ребер.

13

14.

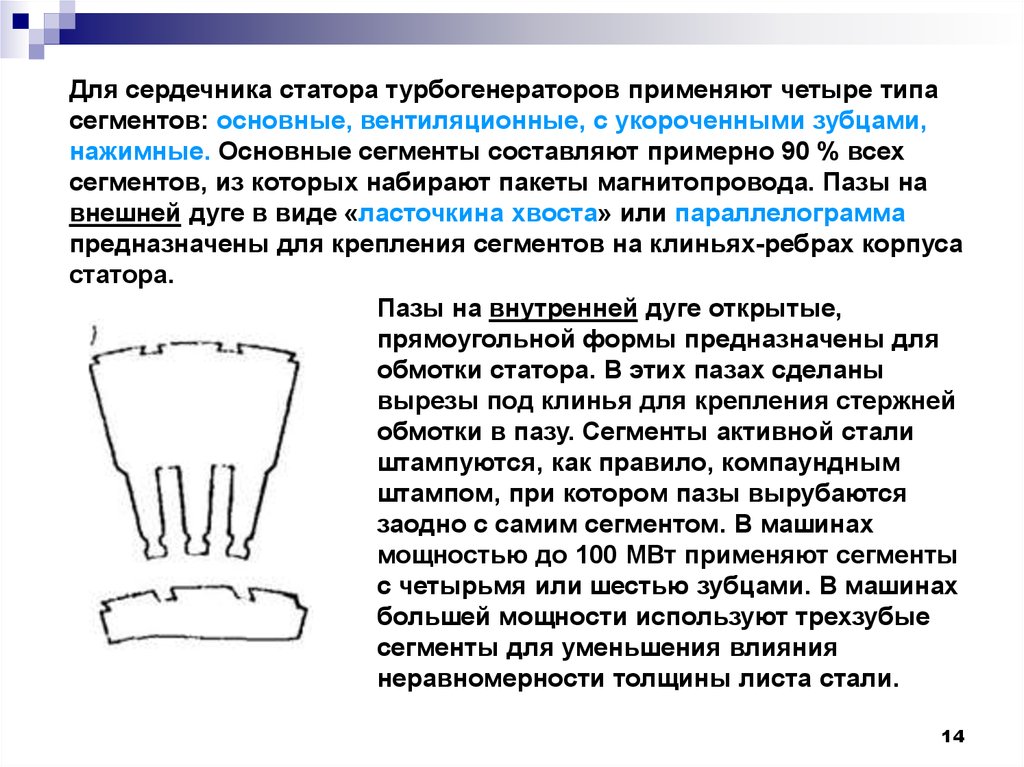

Для сердечника статора турбогенераторов применяют четыре типасегментов: основные, вентиляционные, с укороченными зубцами,

нажимные. Основные сегменты составляют примерно 90 % всех

сегментов, из которых набирают пакеты магнитопровода. Пазы на

внешней дуге в виде «ласточкина хвоста» или параллелограмма

предназначены для крепления сегментов на клиньях-ребрах корпуса

статора.

Пазы на внутренней дуге открытые,

прямоугольной формы предназначены для

обмотки статора. В этих пазах сделаны

вырезы под клинья для крепления стержней

обмотки в пазу. Сегменты активной стали

штампуются, как правило, компаундным

штампом, при котором пазы вырубаются

заодно с самим сегментом. В машинах

мощностью до 100 МВт применяют сегменты

с четырьмя или шестью зубцами. В машинах

большей мощности используют трехзубые

сегменты для уменьшения влияния

неравномерности толщины листа стали.

14

15.

После штамповки сегменты имеют по контуру вырубки заусенцы(грат), которые удаляют, так как они в собранном сердечнике могут

замкнуть листы стали между собой и образовать

электропроводящие контуры. В переменном магнитном поле в этих

контурах возникнут дополнительные потери и нагрев стали, что

приведет к уменьшению КПД генератора, а в отдельных случаях к

местному выплавлению сердечника и обмотки.

Лаковая пленка, толщина которой составляет примерно 0,05 мм,

создает прочную изоляцию между листами в собранном

сердечнике. Теплостойкость лакового покрытия составляет 130—

140°С.

Вентиляционные сегменты устанавливают между пакетами

основных сегментов. Они создают радиальные вентиляционные

каналы.

15

16.

По мере сборки сердечника его опрессовывают с созданиемдавления 1,0... 1,7 МПа. Окончательно опрессованный сердечник

закрепляют нажимными кольцами из немагнитной стали и стяжными

болтами, пропускаемыми за спинкой сердечника. Под нажимными

кольцами устанавливают нажимные пальцы из немагнитной стали,

создающие опрессовку крайних пакетов в зоне зубцов.

Ослабление опрессовки сердечника вызывает вибрацию листов

активной стали, что может привести к повреждению изоляции между

ними и появлению вихревых токов, создающих дополнительный

нагрев стали. Вибрация листов стали в зубцовой зоне может

вызвать износ изоляции стержней обмотки статора или поломку

листов и прорезание изоляции отломившейся частью листа.

Признаком ослабления опрессовки стали служит появление на

поверхности спинки или в расточке сердечника налета ржавчины от

контактной коррозии в месте соприкосновения вибрирующих

листов.

16

17.

Торцевая зона статора мощных турбогенераторовКрайние пакеты сердечника

выполняются из сегментов с

укороченными зубцами.

Их получают из основных

сегментов путем дополнительной

обрубки, при которой расширяется

паз под обмотку и укорачивается

зубец.

К крайним пакетам сердечника

предъявляют повышенные требования, так как они воспринимают

усилия от нажимных колец (плит)

статора.

Крайние пакеты должны быть монолитными,

не иметь «растушевки» в зубцовой зоне.

Для генераторов мощностью более 100 МВт крайние пакеты выполняют заранее, а не в

процессе шихтовки магнитопровода. Для этого в пресс-форме из сегментов собирают

пакет толщиной 30— 40 мм, сегменты склеивают лаком и запекают при температуре 160—

200 °С. Число крайних пакетов, устанавливаемых с каждой стороны сердечника,

составляет 3—5.

17

18.

Нажимные сегменты устанавливают между нажимными плитами и последнимкрайним пакетом. Они непосредственно передают усилия от нажимной плиты к

крайним пакетам, предотвращают растушевку зубцов, создают

вентиляционные каналы в этой зоне.

Нажимные сегменты штампуют из электротехнической стали марки 1211 и

приклепывают к ним нажимные пальцы из немагнитной стали.

В генераторах большой мощности из-за

увеличения токов обмотки статора

интенсивность поля рассеяния,

создаваемого ее лобовыми частями,

возрастает настолько, что нагрев от

добавочных потерь крайних пакетов

сердечника, нажимной плиты и деталей

крепления представляет бóльшую проблему,

чем расчет активной зоны машины. Для

снижения нагрева торцевых частей статора

используют не только более интенсивное

охлаждение этой зоны, в том числе

непосредственное водяное, но и принимают

специальные конструктивные меры,

направленные на снижение добавочных

потерь.

18

19.

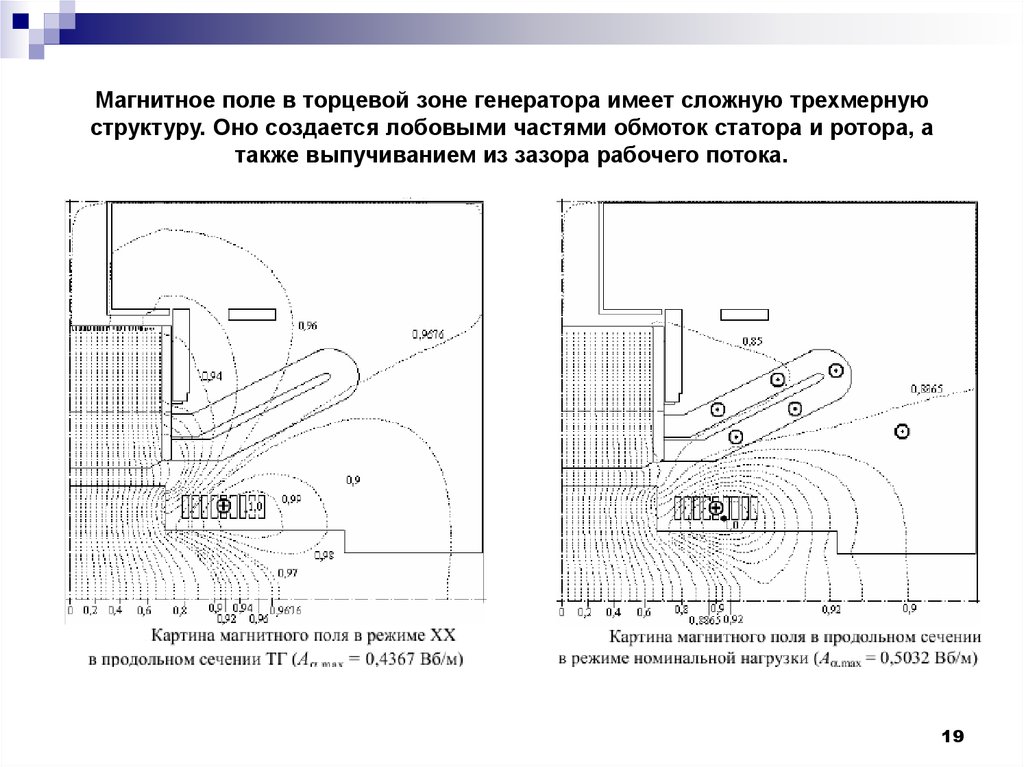

Магнитное поле в торцевой зоне генератора имеет сложную трехмернуюструктуру. Оно создается лобовыми частями обмоток статора и ротора, а

также выпучиванием из зазора рабочего потока.

19

20.

Дополнительный нагрев крайних пакетов определяет в основномсоставляющая индукции, входящая перпендикулярно в торцевую плоскость

зубцов. Эта составляющая индукции увеличивается при уменьшении поля

лобовых частей обмотки ротора, т. е. при снижении тока возбуждения.

Например, в турбогенераторах мощностью 300—800 МВт составляющая

индукции возрастает примерно на 30 % при уменьшении тока возбуждения,

обеспечивающего переход генератора на работу с коэффициентом мощности

0,95—1,0. Приблизительно так же возрастает индукция при дальнейшем

снижении тока возбуждения и уменьшения коэффициента мощности до 0,95,

но уже при потреблении из сети реактивной мощности.

Силовые линии

магнитного поля

Вихревые токи

в зубцах

20

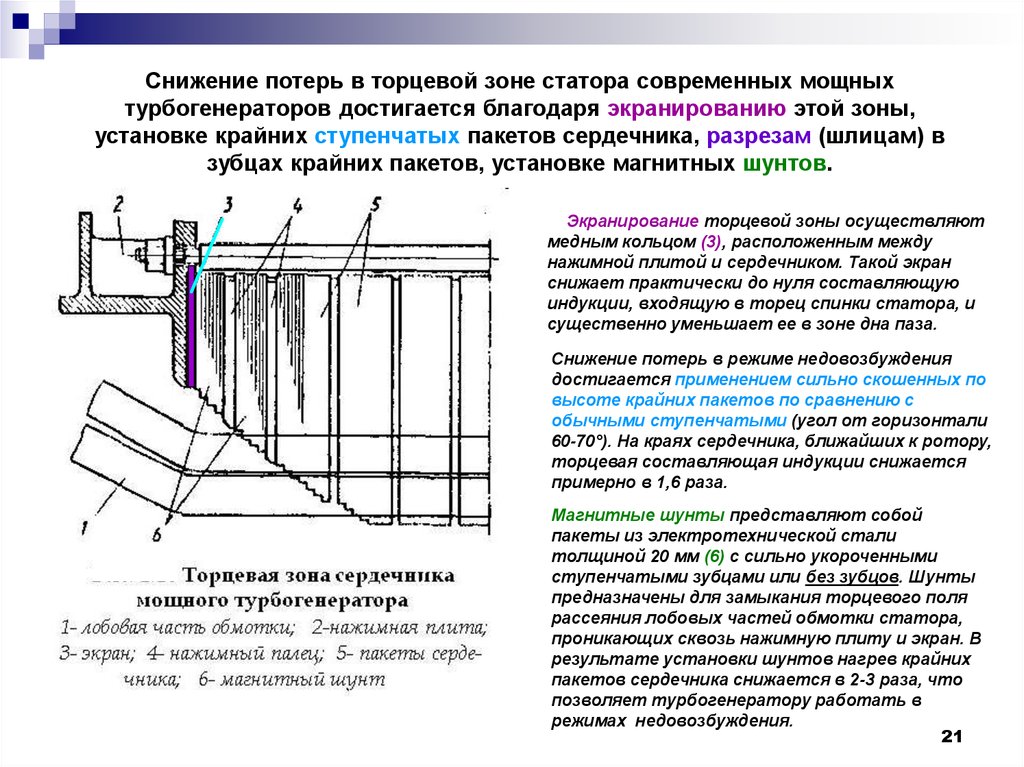

21.

Снижение потерь в торцевой зоне статора современных мощныхтурбогенераторов достигается благодаря экранированию этой зоны,

установке крайних ступенчатых пакетов сердечника, разрезам (шлицам) в

зубцах крайних пакетов, установке магнитных шунтов.

Экранирование торцевой зоны осуществляют

медным кольцом (3), расположенным между

нажимной плитой и сердечником. Такой экран

снижает практически до нуля составляющую

индукции, входящую в торец спинки статора, и

существенно уменьшает ее в зоне дна паза.

Снижение потерь в режиме недовозбуждения

достигается применением сильно скошенных по

высоте крайних пакетов по сравнению с

обычными ступенчатыми (угол от горизонтали

60-70°). На краях сердечника, ближайших к ротору,

торцевая составляющая индукции снижается

примерно в 1,6 раза.

Магнитные шунты представляют собой

пакеты из электротехнической стали

толщиной 20 мм (6) с сильно укороченными

ступенчатыми зубцами или без зубцов. Шунты

предназначены для замыкания торцевого поля

рассеяния лобовых частей обмотки статора,

проникающих сквозь нажимную плиту и экран. В

результате установки шунтов нагрев крайних

пакетов сердечника снижается в 2-3 раза, что

позволяет турбогенератору работать в

режимах недовозбуждения.

21

22.

Ротор турбогенератораРотор крупного

турбогенератора выполняется

из цельной поковки

хромоникельмолибденовой или

хромоникельмолибденованадиевой стали, обладающей

высокими механическими

свойствами.

Ротор турбогенератора

меньшей мощности

изготовляют из углеродистой

стали повышенного качества.

Для укладки обмотки на бочке

ротора протачивают пазы.

Вал ротора генератораУфимской ТЭЦ

По оси полюсов, где пазы

отсутствуют, остаются большие

зубцы. Жесткость ротора по оси

зубцов значительно выше, чем

по оси, перпендикулярной к

ним. Для уменьшения вибрации

ротора, возникающей из-за

неодинаковой его жесткости, в

больших зубцах фрезеруют

продольные пазы,

заполняемые магнитными

клиньями (генераторы серии

ТГВ), или поперечные пазы

(генераторы серии ТВВ).

22

23.

Турбины тепловых электростанций (КЭС, ТЭЦ) работают на перегретом паре, поэтомуротор генератора для этих станций выполняется с одной парой полюсов (левый рисунок).

Такие генераторы имеют номинальную скорость вращения 3000 об/мин.

Турбины, установленные на АЭС работают на насыщенном паре. Если турбина будет

высокоскоростной, эрозия турбинных лопаток будет значительной. Для снижения износа

лопаток роторы генераторов для АЭС выполняют с двумя парами полюсов (скорость 1500

об/мин, правый рисунок), или даже с тремя (скорость 1000 об/мин).

Вал ротора генератора Уфимской ТЭЦ

Обработка ротора генератора для Ростовской АЭС

23

24.

Обмотка возбуждения укладывается в пазы на цилиндрической поверхностибочки ротора. В пазовой части обмотка закрепляется клиньями, а лобовые

части обмотки возбуждения закрепляются с помощью бандажей, называемых

каппой. Каппа представляет собой цилиндр, насаженный на тело ротора, либо

закрепленный на валу ротора, и выполнена из высокопрочной немагнитной

стали.

Монтаж ротора

генератора для

Балаковской АЭС

24

25.

Токоподвод к обмотке возбуждения осуществляется через центральноеотверстие вала ротора

Каппа

Ротор генератора для Уренгойской ГРЭС

25

26.

При вращении ротор турбогенератора кроме воздействияцентробежных сил испытывает большие напряжения от

знакопеременных изгибающих сил, так как, несмотря на его вращение,

он остается прогнутым вниз.

Высока и его тепловая нагрузка. В турбогенераторах мощностью 100...

150 МВт с поверхностным охлаждением потери в роторе на 1 м3

активного объема в 1,4... 1,5 раза выше соответствующих потерь в

статоре.

Чтобы выдержать большие механические нагрузки, изоляция обмотки

ротора должна иметь высокую механическую прочность,

сохраняющуюся при температуре 130... 150°С.

26

27.

2728.

2829.

ГидрогенераторыГидрогенераторы относятся к числу тихоходных машин. В зависимости от расхода и напора

воды число оборотов находится в пределах от 50 до 600 об/мин. Бóльшие частоты

вращения относятся к высоконапорным ГЭС с гидротурбинами небольшой мощности.

Стандартная шкала мощностей для гидрогенераторов не устанавливается. Для каждой ГЭС

гидрогенераторы выполняются по специальному заказу. При скорости вращение больше

200 об/мин гидрогенераторы считаются быстроходными.

Обмотка статора

гидрогенератора

выполняется аналогично

обмотке статора

турбогенератора.

Разница лишь в том, что

он выполняется большого

диаметра со

сравнительно малой

активной длиной.

29

30.

Гидрогенераторы большой мощности - вертикального исполнения. В зависимости отрасположения опорного подшипника (подпятника), общего для турбины и генератора,

различают подвесное и зонтичное исполнение гидроагрегата. Последнее характерно для

гидрогенераторов большой мощности.

30

31.

Подпятник несет большую нагрузку, определяемую весом рабочего колеса турбины иротора генератора.

Ротор гидрогенератора - явнополюсный, представляющий собой колесо большого

диаметра, состоящего из внутренней части (остова), насаженного на вал с помощью

втулки, и наружной части (обода), состоящего из штампованных сегментов.

31

32.

При большом диаметре ротора в ободе возникают значительные усилия, особенно приугловой скорости вращения, превышающей номинальную в 2-3 раза. Такое увеличение

скорости вращения возможно при сбросе нагрузки и в случае отказа систем

регулирования.

Для демпфирования качаний ротора гидрогенератора на наконечниках полюсов ротора

размещается успокоительная обмотка. Она выполняется из медных или латунных

стержней, уложенных в полузакрытые пазы на наконечниках полюсов. По торцам

стержни соединяются между собой медными или латунными сегментами.

а — общий вид ротора,

б — сердечник полюса

ротора с успокоительной

обмоткой,

в — обмотка полюса;

1 — вал,

2 — контактные кольца,

3 — обод,

4 — полюс,

5 — обмотка возбуждения, 6 —

заклепки,

7 — сегмент, замыкающий

стержни успокоительной

обмотки,

8 и 9 — наконечник и хвостовик

полюса,

10 — катушка полюса,

11 — каркас обмотки полюса

32

Электроника

Электроника