Похожие презентации:

Оборудование и технологии воздушно-плазменного нанесения функциональных покрытий

1. Оборудование и технологии воздушно-плазменного нанесения функциональных покрытий

Палагушкин Борис ВладимировичКузьмин Виктор Иванович

Заворин Денис Викторович

д-р. техн. наук, профессор,

проректор по научной работе ФГБОУ ВО "СГУВТ"

+7 (960) 782-44-47

кандидат техн. наук,

научный руководитель УНПЦ "Плазматермические технологии" ФГБОУ ВО "СГУВТ",

старший научный сотрудник лаб. №9 "Физика плазменно-дуговых и лазерных процессов"

ИТПМ СОРАН

+7 (913) 955-40-04

заместитель руководителя УНПЦ "Плазматермические технологии" ФГБОУ ВО "СГУВТ"

+7 (913) 208-30-28, synapsys@bk.ru

1Институт

теоретической и прикладной механики им. С.А. Христиановича

Сибирского отделения Российской академии наук, Россия, Новосибирск

3Сибирский

государственный университет водного транспорта, Россия,

Новосибирск

1

2. ИТПМ СО РАН ЛАБОРАТОРИЯ «ФИЗИКА ПЛАЗМЕННО-ДУГОВЫХ И ЛАЗЕРНЫХ ПРОЦЕССОВ» ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

ИТПМ СО РАНЛАБОРАТОРИЯ «ФИЗИКА ПЛАЗМЕННОДУГОВЫХ И ЛАЗЕРНЫХ ПРОЦЕССОВ»

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

Технология применяется для восстановления и упрочнения рабочих поверхностей

деталей машин и механизмов, а так же нанесения специальных покрытий (износостойкие,

антифрикционные и фрикционные, коррозионостойкие, абразивностойкие,

кавитационностойкие, термобарьерные, электроизоляционные покрытия и т.д.).

Материалы для нанесения покрытий - различные порошковые материалы на железной,

никелевой, кобальтовой и медной основе, керамические порошковые материалы (напр.

2

из оксида алюминия и диоксида циркония).

3. Примеры использования плазменного напыления покрытий

Получение теплозащитных покрытий на основе керамики из диоксида циркониядля лопаток газовых турбин и других деталей двигателей внутреннего сгорания,

литейных форм и иных высокотемпературных назначений.

Нанесение покрытий на вкладыши ДВС и другие подшипники скольжения.

Химически стойкие покрытие.

Нанесение антикоррозионных покрытий (например, из алюминия) на различные

детали.

Восстановление размеров деталей в ремонтных работах (например, шейки

коленчатых, распределительных и др. валов; плунжера; втулки-шестерни коробки

передач; валы водяных насосов и вентиляторов; тормозные барабаны и т.д.).

Нанесение бронзовых покрытий (“Браж”) на фрикционные диски.

Нанение декоративных бронзовых покрытий на алюминиевое или железное

литье.

Электроизоляционные покрытия из керамики.

Лопатки вентиляторов дымососов.

Фурмы доменных печей.

Антикавитационные покрытия на гребных винтах и т.д.

3

4.

Преимущества плазменного напыления• Работа при атмосферном давлении.

• Высокая температура плазменных потоков (3000-12000 К) позволяет

наносить покрытия из наиболее тугоплавких материалов.

• Широкий диапазон скоростей напыляемых частиц позволяет

управлять структурой и пористостью покрытий.

• Толщина покрытий от десятков микрометров до нескольких

миллиметров, высокая производительность процесса (до 30 кг/час).

• Широкий выбор материалов: металлы, сплавы, керамика, керметы и

другие композиты.

• Низкая себестоимость нанесения покрытий (требуется только

электроэнергия для работы плазменной установки и компрессора).

Разработка

напылительного

оборудования

Диагностика

параметров

частиц в потоке

плазмы

Разработка

технологических процессов

напыления

4

5. Плазменное напыление

ПЛАЗМЕННОЕ НАПЫЛЕНИЕСхема плазменного напыления

Характеристики

плазменного напыления

Кольцевой ввод порошка.

Режимы напыления:

•ток дуги – 100 - 200 А;

•напряжение – до 270 В;

•плазмообразующий газ – воздух;

•защитный газ - смесь воздуха и пропанбутана или метана;

•Транспортирующий и фокусирующий

газы – воздух;

•дистанция напыления – 150 - 250 мм.

5

6.

Плазмотроны для металлических икерамических порошковых материалов

Керамика

ламинарный режим

Металлы

турбулентный режим

Узел кольцевого ввода порошка с

газодинамической фокусировкой:

Повышение эффективности нагрева и ускорения частиц,

формирование концентрированного пятна напыления, повышение

качества и производительности нанесения покрытия.

Точечный ввод порошка

Кольцевой ввод порошка

Патент РФ № 2474983: «Узел кольцевого ввода порошкового материала электродугового плазмотрона» 6

7.

Преимущества плазмотронов с узломкольцевого ввода порошка

Сфокусированная инжекция порошка на ось плазменной струи позволяет

доставить материал в наиболее горячую и высокоскоростную зону газового

потока. За счет этого удается повысить скорость напыляемых частиц до 350-600

м/с без увеличения доли нерасплавленного материала.

Покрытие Al2O3. Пористость менее 1%.

Покрытие B4C / Ni. Пористость менее 1%.

Частицы B4C

Пористость керамического покрытия Al2O3

толщиной 500 мкм менее 1%. Обычно

пористость

плазменных

покрытий

составляет 8-15%.

Металлическая

матрица

7

8.

Преимущества плазмотронов с узломкольцевого ввода порошка

Системное изучение характеристик плазменной установки позволило

подобрать режим напыления, в котором максимальная толщина покрытия

превышает 12 мм (Ni-Cr-B-Si-C).

Низкая пористость покрытий ПР-Н77Х15С3Р2-3

Ток дуги, А

140

170

200

230

Средняя пористость, %

0,96

1,5

2,44

4,02

Количество пор размерами

менее 5 мкм, %

55,7

34,1 18,9

23,7

Повышение твёрдости никелевых покрытий

Материал

Состав, %

Твердость

исходная,

HRС

Твердость

покрытия,

HRС

ПР –

Н77Х15С3Р2-3

Ni – основа; Cr –

15; Si – 3; B - 2

37 42

63 67

ПН – 85Ю15М

Ni–85; Al – 15

35

56 59

Воздушная плазма, среднемассовые параметры плазменной струи на срезе сопла :

температура – 3800 К, скорость – 1200 м/с.

8

9. ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ПРИЛОЖЕНИЙ

БРОНЗОВОЕ ПОКРЫТИЕ,НАНЕСЁННОЕ ПЛАЗМЕННЫМ

НАПЫЛЕНИЕМ В 1988 ГОДУ

(ПАМЯТНИК ОСНОВАТЕЛЮ

НОВОСИБИРСКОГО

АКАДЕМГОРОДКА

М.А. ЛАВРЕНТЬЕВУ)

9

10.

Износостойкие покрытия Ni-Cr-B-Si-CА

В

Б

Г

А - шток гидроцилиндра без механической обработки (толщина покрытия 0,7 мм).

Б - шток гидроцилиндра после механической обработки (толщина покрытия 1 мм).

Шахтное оборудование, г. Кемерово.

В – ролик стана привалковой арматуры (толщина покрытия 3,5 мм). Г – ролики стана

горячей прокатки (толщина покрытия 4 мм). Металлургическое оборудование ЗСМК,

г. Новокузнецк.

10

11.

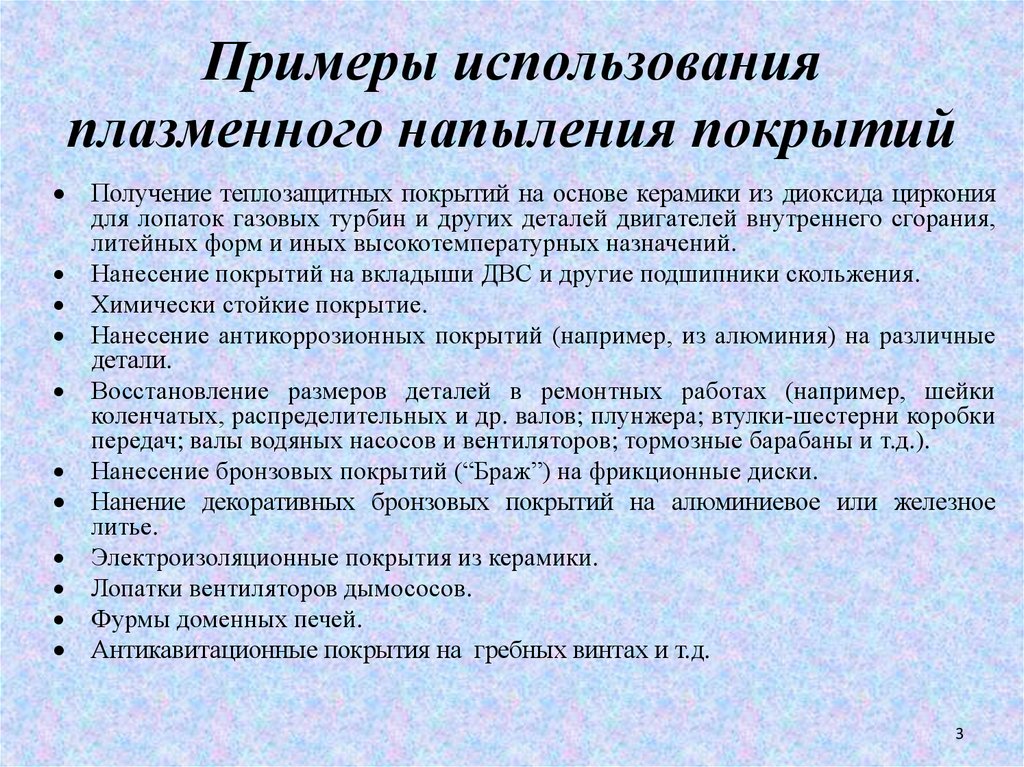

Теплозащитные и жаростойкие покрытияна лопатках газотурбинных двигателей

Охлаждаемая лопатка 1 ступени ротора турбины ДЖ59Л3 с

двухслойным покрытием «Ni-Co-Cr-Al-Y + ZrO2»

Подслой Ni-Co-Cr-Al-Y

Рабочая лопатка 4 ступени

турбины газотурбинной

энергетической установки ГТЭ-45-3

Теплозащитное покрытие ZrO2

Направляющая лопатка 2 ступени

газовой турбины SGT-800 Siemens

Жаростойкое покрытие ПНХ20К20Ю13-1

Теплозащитное покрытие ZrO2

НПЦ «Трибоника», Нижний Новгород 11

12. Теплозащитные покрытия Al2O3

Элемент аэродинамической трубы смешения ТС (Мах 4) с водороднымподогревателем. Поверхность напыления 130х30 см, толщина покрытия

500 мкм. ИТПМ СО РАН.

Покрытие кожуха электродугового плазмотрона мощностью до 1 МВт,

предназначенного для термической утилизации промышленных отходов в

плазменном реакторе. Южная Корея.

12

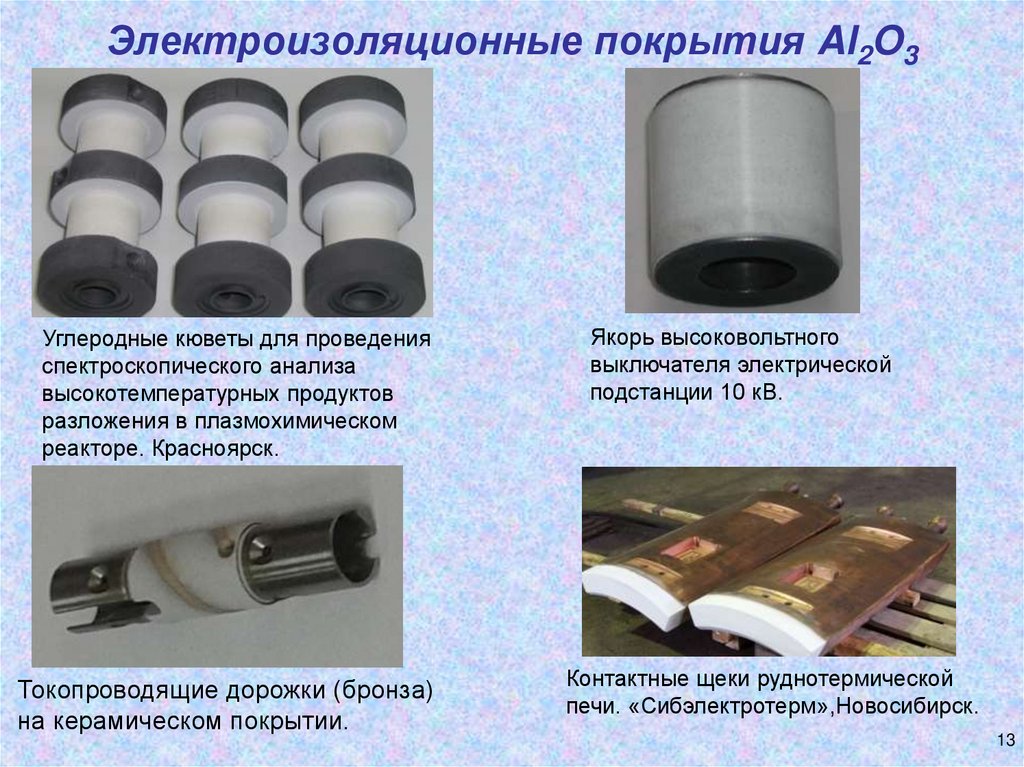

13. Электроизоляционные покрытия Al2O3

Углеродные кюветы для проведенияспектроскопического анализа

высокотемпературных продуктов

разложения в плазмохимическом

реакторе. Красноярск.

Токопроводящие дорожки (бронза)

на керамическом покрытии.

Якорь высоковольтного

выключателя электрической

подстанции 10 кВ.

Контактные щеки руднотермической

печи. «Сибэлектротерм»,Новосибирск.

13

14. НАНЕСЕНИЕ ПОКРЫТИЙ НА ШЕЙКИ ГРЕБНЫХ ВАЛОВ

ТЕПЛОХОД «ЗАРЯ»,ПОКРЫТИЕ Х18Н9 (4,5 мм)

ТЕПЛОХОД «МЕРИДИАН»,

БРОНЗОВОЕ ПОКРЫТИЕ (1,5 мм)

ЭКСПЕРИМЕНТАЛЬНЫЕ ПОКРЫТИЯ НА ЛОПАСТЯХ ГРЕБНОГО

ВИНТА ВОДОМЁТНОГО ДВИЖИТЕЛЯ ТЕПЛОХОДА «КС-101Д»

А

лопасть №1 –Ni-Cr-B-Si-C;

лопасть №2 – Ni-Ti; лопасть №3 –

БрАЖНМц; лопасть №4 –Ni-Al.

В

С

гребные винты после навигации 2016 года: В – лопасть с

защитным Ni – Al покрытием (+экономия топлива 8%); С –

отремонтированная во время навигации лопасть без покрытия. 14

15. НАНЕСЕНИЕ Ni-Al ПОКРЫТИЯ НА ЛОПАСТИ ГРЕБНОГО ВИНТА ТЕПЛОХОДА «ЯРОСЛАВЕЦ»

Винт перед напылениемВинт с покрытием

15

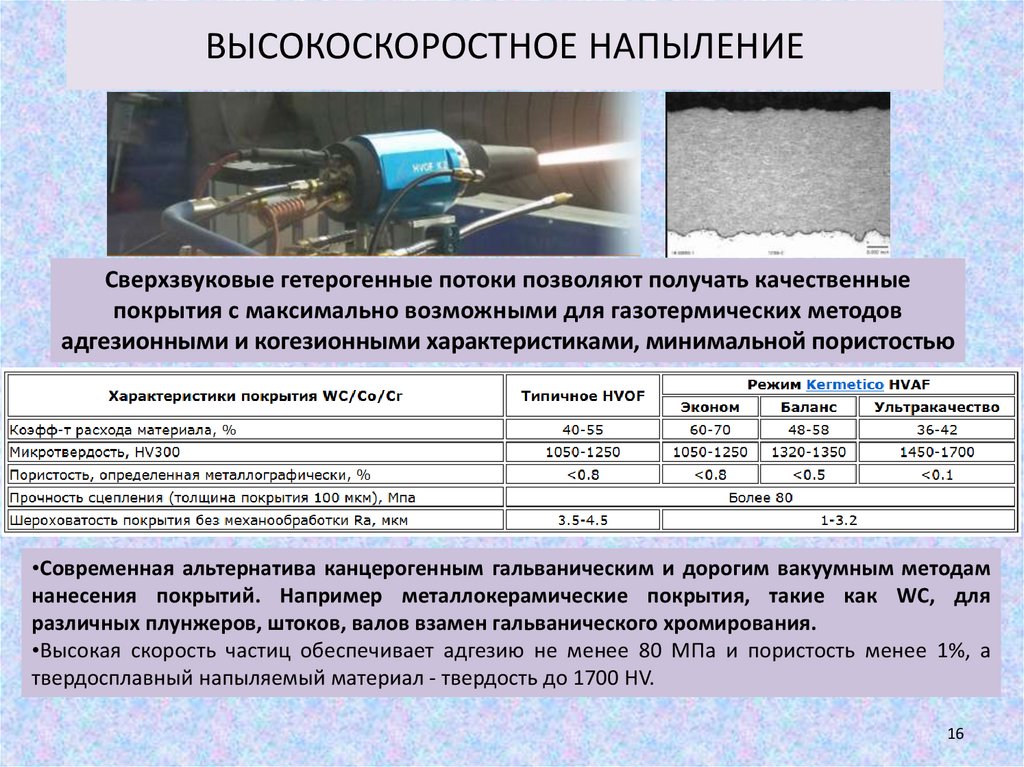

16. ВЫСОКОСКОРОСТНОЕ НАПЫЛЕНИЕ

Сверхзвуковые гетерогенные потоки позволяют получать качественныепокрытия с максимально возможными для газотермических методов

адгезионными и когезионными характеристиками, минимальной пористостью

•Современная альтернатива канцерогенным гальваническим и дорогим вакуумным методам

нанесения покрытий. Например металлокерамические покрытия, такие как WC, для

различных плунжеров, штоков, валов взамен гальванического хромирования.

•Высокая скорость частиц обеспечивает адгезию не менее 80 МПа и пористость менее 1%, а

твердосплавный напыляемый материал - твердость до 1700 HV.

16

17. НЕКОТОРЫЕ ПРИМЕРЫ ПРОМЫШЛЕННОЙ РЕАЛИЗАЦИИ НАПЫЛЕНИЯ ТВЕРДОСПЛАВНЫХ ПОКРЫТИЙ НА ОСНОВЕ WC ПО ТЕХНОЛОГИЯМ «HVOF» И «HVAF»

ЗАЩИТНЫЕ ВТУЛКИНАСОСНОГО ВАЛА,

СПОСОБНЫЕ РАБОТАТЬ В

УСЛОВИЯХ СУХОГО ТРЕНИЯ

ЗАЩИТА ОТ ИЗНОСА И КОРРОЗИИ ДЕТАЛЕЙ ЗАПОРНОЙ АРМАТУРЫ

(АГРЕССИВНАЯ СРЕДА И АБРАЗИВНОЕ ВОЗДЕЙСТВИЕ)

ШТОК ГИДРОЦИЛИНДРА

ЗАЩИТА ОТ КАВИТАЦИИ РАБОЧИХ

КОЛЁС ЦЕНТРОБЕЖНЫХ НАСОСОВ

ВОССТАНОВЛЕНИЕ БАББИТОВОГО СЛОЯ

В ПОДШИПНИКАХ И ВКЛАДЫШАХ

СКОЛЬЖЕНИЯ

17

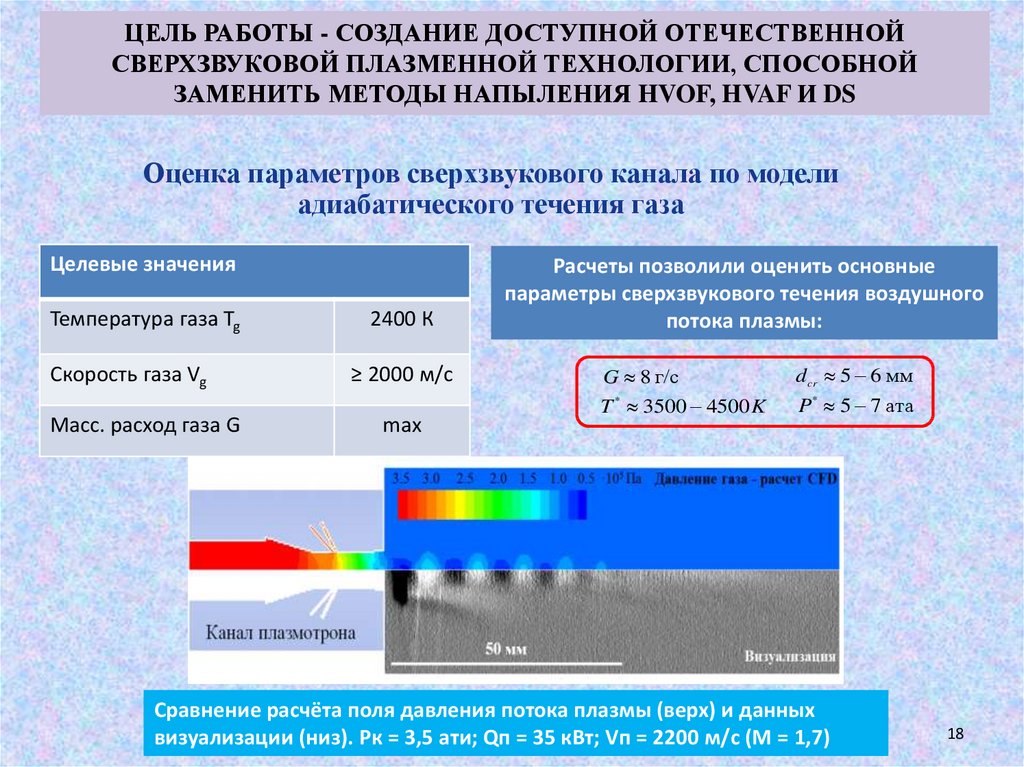

18.

ЦЕЛЬ РАБОТЫ - СОЗДАНИЕ ДОСТУПНОЙ ОТЕЧЕСТВЕННОЙСВЕРХЗВУКОВОЙ ПЛАЗМЕННОЙ ТЕХНОЛОГИИ, СПОСОБНОЙ

ЗАМЕНИТЬ МЕТОДЫ НАПЫЛЕНИЯ HVOF, HVAF И DS

Оценка параметров сверхзвукового канала по модели

адиабатического течения газа

Целевые значения

Температура газа Tg

Скорость газа Vg

Масс. расход газа G

2400 К

≥ 2000 м/с

max

Расчеты позволили оценить основные

параметры сверхзвукового течения воздушного

потока плазмы:

G 8 г/с

d cr 5 6 мм

T * 3500 4500 K

P* 5 7 ата

Сравнение расчёта поля давления потока плазмы (верх) и данных

визуализации (низ). Рк = 3,5 ати; Qп = 35 кВт; Vп = 2200 м/с (М = 1,7)

18

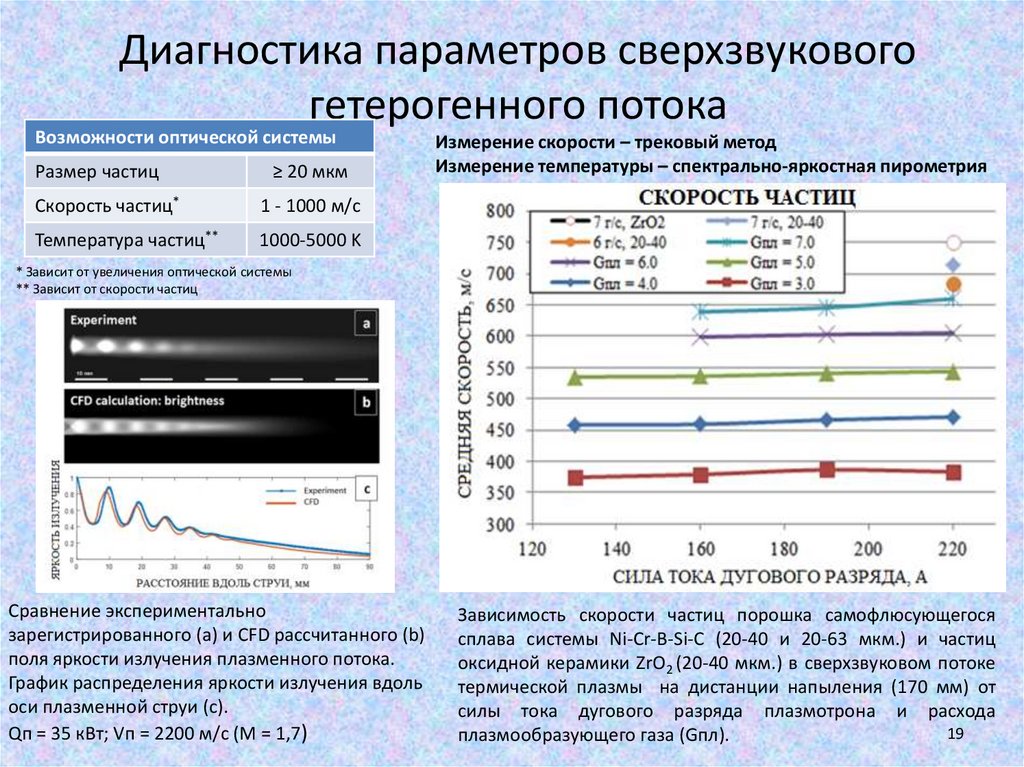

19. Диагностика параметров сверхзвукового гетерогенного потока

Возможности оптической системыРазмер частиц

≥ 20 мкм

Скорость частиц*

1 - 1000 м/с

Температура частиц**

1000-5000 K

Измерение скорости – трековый метод

Измерение температуры – спектрально-яркостная пирометрия

* Зависит от увеличения оптической системы

** Зависит от скорости частиц

Сравнение экспериментально

зарегистрированного (a) и CFD рассчитанного (b)

поля яркости излучения плазменного потока.

График распределения яркости излучения вдоль

оси плазменной струи (с).

Qп = 35 кВт; Vп = 2200 м/с (М = 1,7)

Зависимость скорости частиц порошка самофлюсующегося

сплава системы Ni-Cr-B-Si-C (20-40 и 20-63 мкм.) и частиц

оксидной керамики ZrO2 (20-40 мкм.) в сверхзвуковом потоке

термической плазмы на дистанции напыления (170 мм) от

силы тока дугового разряда плазмотрона и расхода

19

плазмообразующего газа (Gпл).

20. НАПЫЛЕНИЕ ПОКРЫТИЙ СВЕРХЗВУКОВЫМИ ПОТОКАМИ ВОЗДУШНОЙ ПЛАЗМЫ

МАТЕРИАЛХИМ. СОСТАВ, %

ФРАКЦИЯ, мкм

интерметаллид системы Ni-Al

Ni – 85, Al – 15

40 - 100

карбидная керамика

WC – 86, Co – 10, Cr – 4

15 - 45

20

21. ЖАРОСТОЙКОСТЬ ИНТЕРМЕТАЛЛИДНЫХ Ni-Al ПОКРЫТИЙ

ТЕМПЕРАТУРАНАГРЕВА, ° С

СТРУКТУРА НАПЫЛЁННЫХ ПОКРЫТИЙ

ДОЗВУКОВОЙ РЕЖИМ

СВЕРХЗВУКОВОЙ РЕЖИМ

500

800

1000

1100

ДОЗВУКОВОЙ РЕЖИМ - активное окисление при нагреве до 800 °С и выше.

После нагрева до 1100 °С оксиды занимают почти 50 % площади покрытий.

СВЕРХЗВУКОВОЙ РЕЖИМ – окисление материала покрытий не происходит вплоть до

1100 °С (косвенно подтверждает большую плотность сверхзвуковых покрытий).

21

22. МИКРОСТРУКТУРА ПОКРЫТИЯ ИЗ ПОРОШКА WC/10CO4CR (15-45 МКМ)

ПОРИСТОСТЬ ПОКРЫТИЙ ИЗ ПОРОШКА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА,НАПЫЛЁННЫХ В СВЕРХЗВУКОВОМ РЕЖИМЕ, СОСТАВИЛА 0,38%.

22

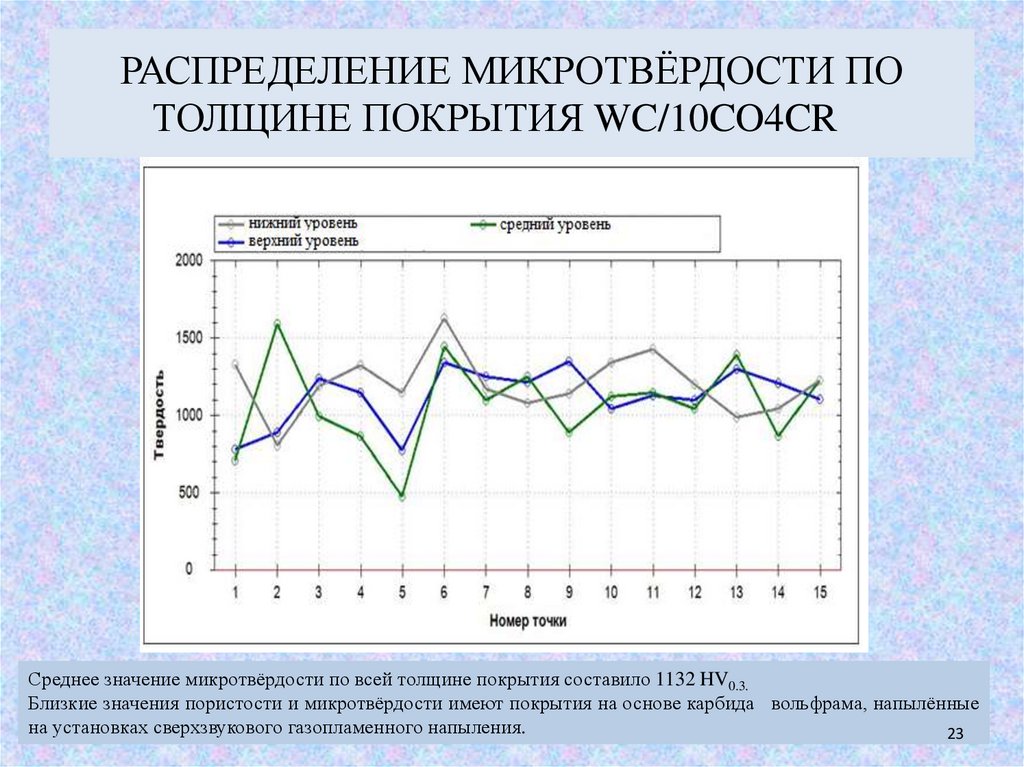

23. РАСПРЕДЕЛЕНИЕ МИКРОТВЁРДОСТИ ПО ТОЛЩИНЕ ПОКРЫТИЯ WC/10CO4CR

Среднее значение микротвёрдости по всей толщине покрытия составило 1132 HV0.3.Близкие значения пористости и микротвёрдости имеют покрытия на основе карбида вольфрама, напылённые

на установках сверхзвукового газопламенного напыления.

23

24. ОСНОВНЫЕ ВЫВОДЫ

•Разработан промышленный вариант сверхзвукового плазмотрона длянапыления порошковых материалов.

•Возможность использования в качестве плазмообразующего газа, помимо

любых технически чистых газов, обычного воздуха существенно

удешевляет технологию и сокращает срок окупаемости оборудования

(установки ведущих западных фирм используют только особо чистые

аргон, азот, водород и гелий).

•Средняя скорость частиц дисперсной фазы, на дистанции напыления,

превысила 700 м/с, что соответствует типичным скоростям таких

высокоскоростных

методов

газотермического

напыления

как

сверхзвуковое газопламенное HVOF и HVAF.

•Пористость и микротвёрдость покрытий из порошка на основе карбида

вольфрама соответствует значениям, достигаемым на оборудовании

сверхзвукового газопламенного напыления HVOF и HVAF. Таким образом,

можно говорить о создании высокотехнологичного отечественного

оборудования

сверхзвукового

воздушно-плазменного

напыления

порошковых материалов, позволяющего отказаться от использования

крайне дорогого в эксплуатации импортного оборудования HVOF и HVAF.

24

25.

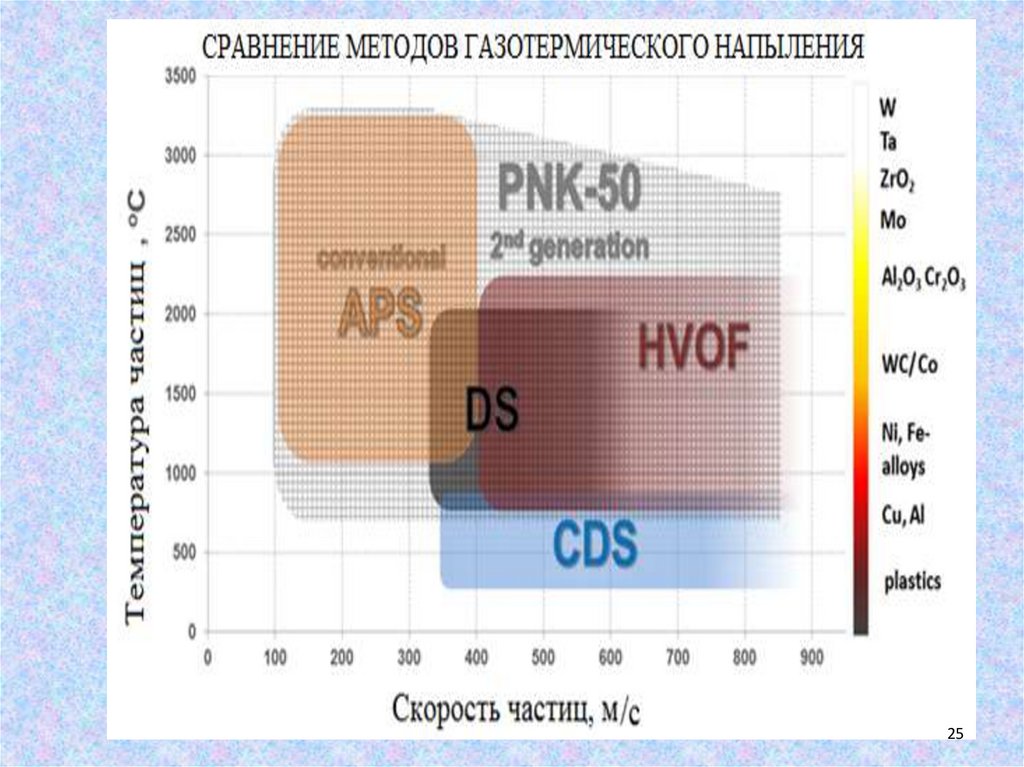

https://www.fst.nl/25

Детонационное

напыление

26. ПРОЦЕСС ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПЛАЗМЕННОГО НАПЫЛЕНИЯ НА МОДЕЛЬ

АБ

А – изготовление керамических чехлов термопар (ø 9) из Al2O3

и ZrO2 (толщина стенки – от 300 мкм). Б – изготовление

керамического тигля из Al2O3 (толщина стенки – до 30 мм) 26

27. ПРИМЕРЫ ПЛАЗМОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Тигли и плавильные узлы дляразливки в кокиль

Тигли и стопоры для донной

разливки

27

28.

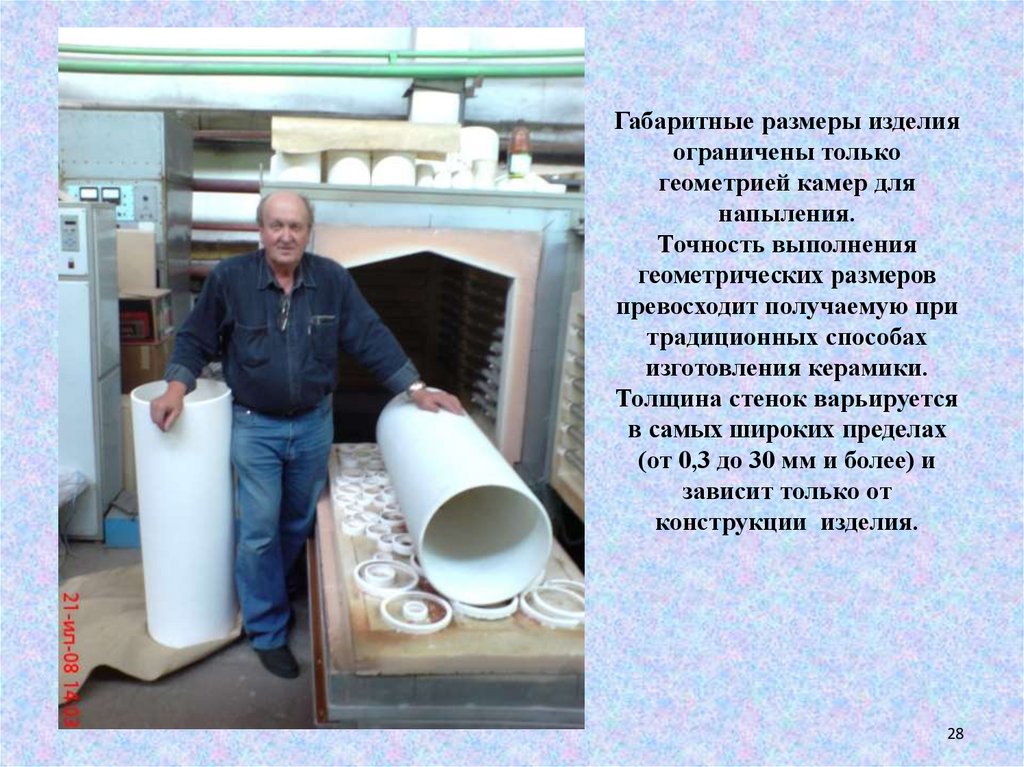

Габаритные размеры изделияограничены только

геометрией камер для

напыления.

Точность выполнения

геометрических размеров

превосходит получаемую при

традиционных способах

изготовления керамики.

Толщина стенок варьируется

в самых широких пределах

(от 0,3 до 30 мм и более) и

зависит только от

конструкции изделия.

28

29.

2930.

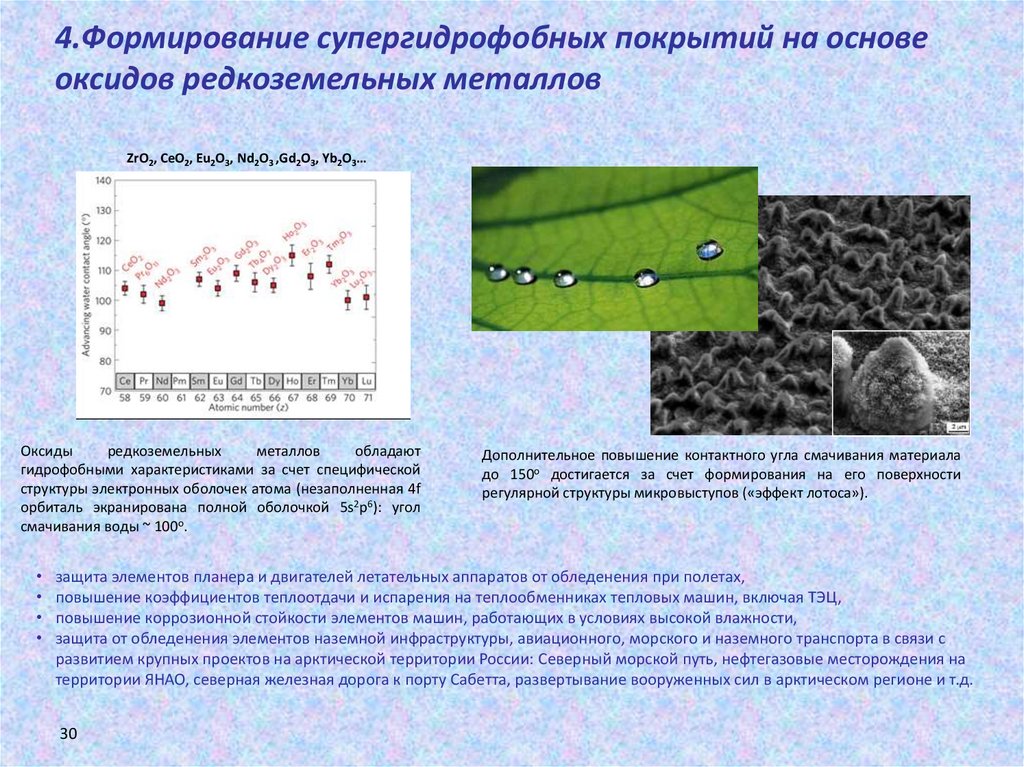

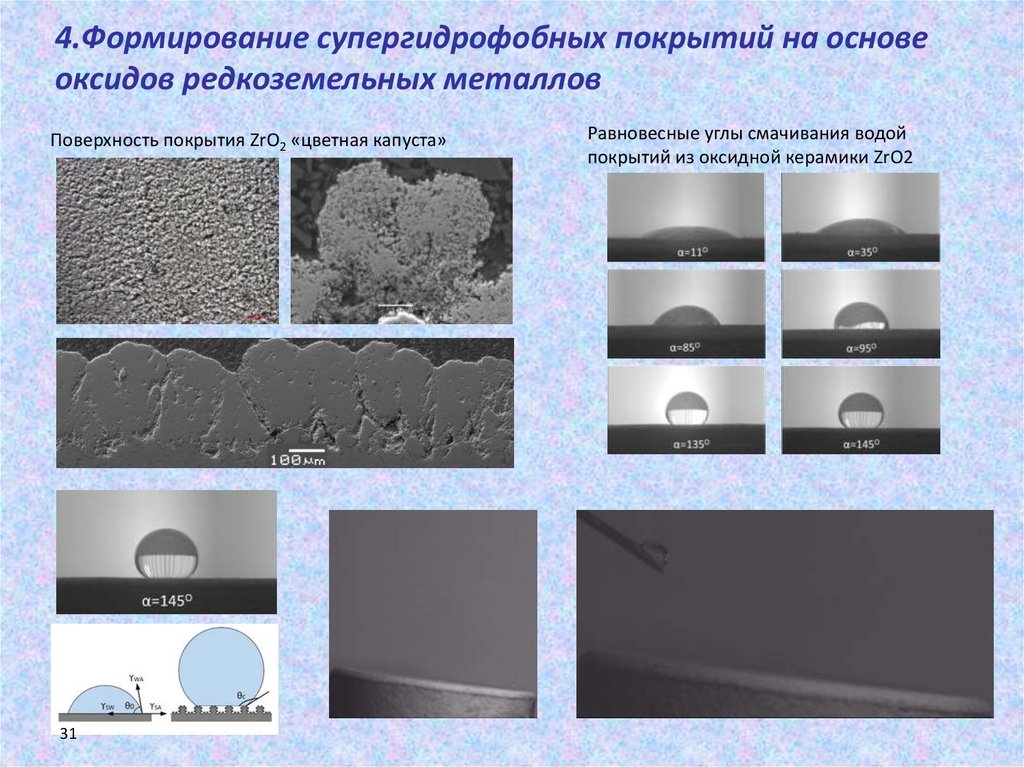

4.Формирование супергидрофобных покрытий на основеоксидов редкоземельных металлов

ZrO2, CeO2, Eu2O3, Nd2O3 ,Gd2O3, Yb2O3…

Оксиды

редкоземельных

металлов

обладают

гидрофобными характеристиками за счет специфической

структуры электронных оболочек атома (незаполненная 4f

орбиталь экранирована полной оболочкой 5s2p6): угол

смачивания воды ~ 100o.

Дополнительное повышение контактного угла смачивания материала

до 150o достигается за счет формирования на его поверхности

регулярной структуры микровыступов («эффект лотоса»).

защита элементов планера и двигателей летательных аппаратов от обледенения при полетах,

повышение коэффициентов теплоотдачи и испарения на теплообменниках тепловых машин, включая ТЭЦ,

повышение коррозионной стойкости элементов машин, работающих в условиях высокой влажности,

защита от обледенения элементов наземной инфраструктуры, авиационного, морского и наземного транспорта в связи с

развитием крупных проектов на арктической территории России: Северный морской путь, нефтегазовые месторождения на

территории ЯНАО, северная железная дорога к порту Сабетта, развертывание вооруженных сил в арктическом регионе и т.д.

30

31.

4.Формирование супергидрофобных покрытий на основеоксидов редкоземельных металлов

Поверхность покрытия ZrO2 «цветная капуста»

31

Равновесные углы смачивания водой

покрытий из оксидной керамики ZrO2

32. АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИСПЫТАНИЙ ТЕРМОСТОЙКИХ И ТЕРМОБАРЬЕРНЫХ МАТЕРИАЛОВ В ДИАПАЗОНЕ ТЕМПЕРАТУР ОТ 1600 К И ВЫШЕ

а – внешний вид; б – пример температурного распределения на поверхности образца(шаг изолиний 10 К); в – момент плавления высокотемпературного материала

на основе ZrO2.

32

33.

Установкаплазменного напыления

«Термоплазма 50-03»

Панель оператора

Блок переключений

Пульт управления

Блок автономного

охлаждения

Дозаторы

Плазмотроны

Трансформатор и

источник питания

33

34. Процесс ручного напыления на установке «Термоплазма 50-03»

Панель оператора –переключение режима

Дозаторы порошка –

металл и керамика

Плазмотроны – сборки

«Металл» и «Керамика»

34

35.

Эксплуатационные и технологические конкурентныепреимущества:

- минимальный припуск на обработку и минимальный

нагрев основы;

- высокая производительность процесса и его высокая

технологичность;

- пористость покрытий зависит от задачи;

- использование в качестве плазмообразующего газа,

помимо любых технически чистых газов, обычного

воздуха;

- порошки и комплектующие российского

производства;

- работа непосредственно с разработчиками

технологии и оборудования.

35

36.

Монтаж данной установки на мобильной платформе позволитиспользовать оборудование и технологию эффективнее за счет снижения

финансовой нагрузки на заказчика и расширения ряда

профильных предприятий.

На фотографии примерный вид мобильной установки в походном состоянии.

36

37.

ПОСТАВКИ ПЛАЗМЕННОГООБОРУДОВАНИЯ

• ОАО Тураевское МКБ «Союз», (Корпорация

«Тактическое ракетное вооружение»)

• ОКБ «Новатор» (Концерн ВКО «Алмаз-Антей»)

• Казанский (Приволжский) федеральный

университет, Казань

• ООО «Сибэлектротерм», Новосибирск

• ООО НПК «Трибоника», Н. Новгород

• ООО «Уралинтех», Екатеринбург

• ООО «Карбопроцесс», Москва

• ОАО «ЦНИИ Материалов», С.-Петербург

• ТОО «Ремплазма», Петропавловск, Казахстан

37

Промышленность

Промышленность