Похожие презентации:

Главные конвейеры для бесподдонного прессования древесностружечных плит. Лекция №17

1. Лекция №17

Главные конвейеры длябесподдонного прессования

древесностружечных плит

2.

• Значительная часть ДСтП выпускаетсяпрессованием в многоэтажных прессах

бесподдонным способом (без

использования сплошных и

проницаемых поддонов).

«+» - отсутствие дорогих поддонов;

- меньшая величина припуска на

калибрование и шлифование;

- меньшие площади, занимаемые

главным конвейером

3.

• «-» К недостаткам бесподдонногоспособа прессования следует отнести:

необходимость подпрессовки для

повышения транспортной прочности

стружечных пакетов; сложность

устройств для загрузки пакетов в

горячий пресс.

4.

• В связи с необходимостью приданияповышенной транспортной прочности

стружечным пакетом во всех вариантах

технологических схем главные

конвейеры комплектуются

устройствами для подпрессовки

стружечных пакетов.

• Это могут быть стационарные и

подвижные прессы периодического

действия

5. Варианты главных конвейеров бесподдонного прессования

6. Схема главного конвейера бесподдонного прессования

12

3

1 – формирующая станция;

2 – пресс для подпрессовки;

3- делительная пила;

4 – система конвейеров;

5 – загрузочная этажерка;

6 – многоэтажный горячий пресс;

7- разгрузочная этажерка

4

5

6

7

7.

• На линиях мощностью выше150 тыс. м3/год предварительная

подпрессовка производится

непосредственно после формирования

стружечного ковра в ленточно-валковом

прессе, а затем в прессе

периодического действия перед

загрузочной этажеркой.

8.

• Загрузка этажерки может производитьсянепосредственно с главного конвейера, либо

с накопительной этажерки .

• Передача стружечных пакетов из этажерки в

горячий пресс для уменьшения разрушающих

нагрузок производится способом

выкладывания с ленточных конвейеров портеров полок этажерки в рабочие

промежутки пресса.

• Способ заталкивания пакетов из этажерки

загрузчиком в пресс ввиду деформирования

пакетов себя не оправдал.

9.

• Производительность линийбесподдонного способа прессования с

16-этажным прессом и форматом

нагревательных плит 7500 х 2500 мм

достигает 250...300 тыс. м3/плит в год.

10. Главный конвейер для прессования древесностружечных плит на гибких проницаемых поддонах

11.

• Технология прессования ДСтП на гибкихпроницаемых поддонах лишена недостатков,

свойственных поддонному и бесподдонному

способам.

• Применение проницаемых поддонов

позволяет значительно снизить парогазовое

давление внутри стружечного пакета и

устранить риск расслоения ДСтП в конце

прессования.

• Практическую реализацию указанного

способа прессования произвела фирма

ШЕНК (ФРГ).

12.

13.

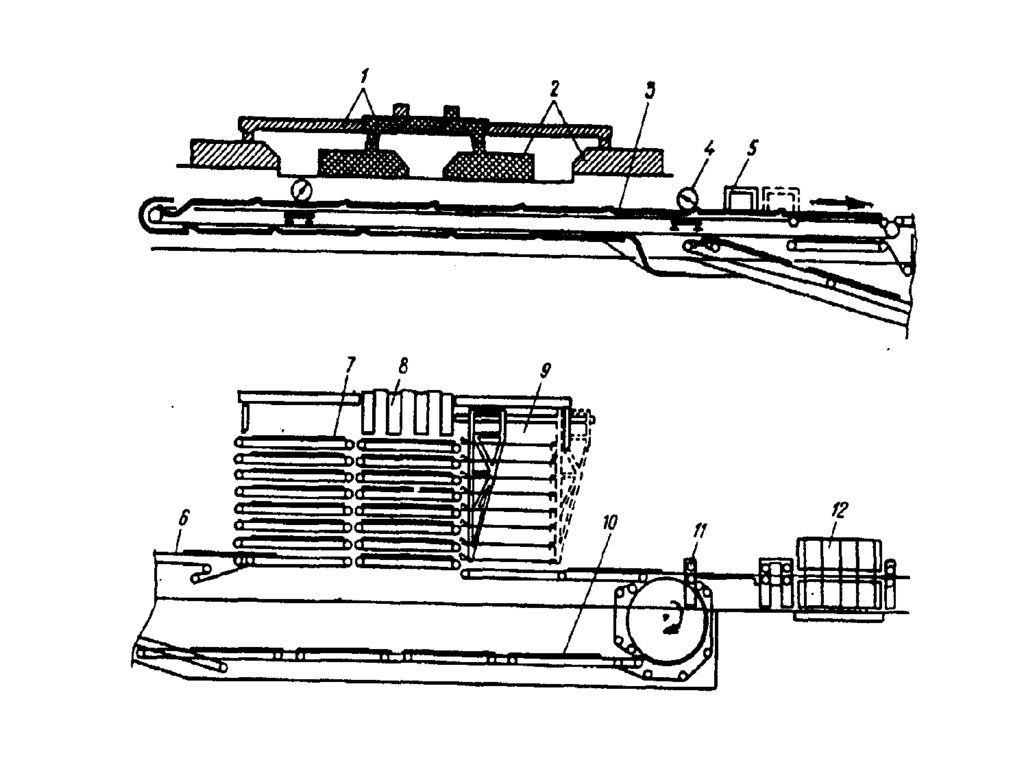

• 1-распределительный конвейер проклееннойстружки;

• 2-формирующие машины;

• 3-главный конвейер;

• 4-контрольные весы;

• 5- разделительная пила;

• 6-загрузочная секция главного конвейера;

7-загрузочная этажерка;

• 8-горячий пресс;

• 9-разгрузочная этажерка;

• 10-гибкий поддон;

• 11- механизм возврата поддонов;

• 12-веерный охладитель

14.

• На участке формирования главногоконвейера находятся уложенные

внахлест транспортные гибкие

поддоны, изготовленные из

металлической сетки толщиной 3 мм.

• Для перемещения на конвейере к

передней кромке поддона прикреплена

транспортная планка.

15.

• После настилки формирующимимашинами стружечный ковер

транспортируется на участок контроля

массы и разделяется пилой по

транспортным планкам на отдельные

стружечные пакеты.

• Ввиду перемещения пакета от участка

формирования к прессу на поддоне

операция холодной подпрессовки не

предусматривается.

16.

• Из загрузочной этажерки способомвыкладывания стружечные пакеты на

поддонах загружаются в горячий пресс.

• Одновременно из пресса готовые плиты на

поддонах выдергиваются в разгрузочную

этажерку.

• В процессе опускания этажерки поддоны с

плитами транспортируются к механизму

возврата поддонов и направляются под

главным конвейером к участку формирования

ковра.

• Готовые древесностружечные плиты по

главному конвейеру перемещаются в

веерный охладитель.

17.

• Срок службы проницаемых поддонов до 2 лет. Дюралюминиевые поддоныизнашиваются через 6...8 месяцев.

• К недостаткам гибких поддонов следует

отнести засмаливание сетки

продуктами конденсации парогазовой

смеси, выделяющейся из стружечного

пакета в процессе прессования.

Промышленность

Промышленность