Похожие презентации:

Тормоза и остановы. (Лекция № 3)

1.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕУЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ МСХА ИМЕНИ К.А. ТИМИРЯЗЕВА

Профессор Ерохин М.Н.

Ассистент Грибкова Е.В.

Грибкова Е.В.

1

2. ТОРМОЗА И ОСТАНОВЫ Механизмы ГПМ должны быть оснащены надёжными тормозными устройствами. В механизмах подъёма они обеспечивают

(ЛЕКЦИЯ № 3)ТОРМОЗА И ОСТАНОВЫ

Механизмы ГПМ должны быть оснащены надёжными

тормозными устройствами.

В механизмах подъёма они обеспечивают остановку и

удержание груза в подвешенном состоянии.

В механизмах поворота и передвижения – остановку

механизма на определённой длине тормозного пути.

2

3.

КЛАССИФИКАЦИЯ1. По конструктивному исполнению:

колодочные, ленточные, дисковые, конические.

2. По принципу действия:

автоматические и управляемые.

3. По назначению:

стопорные и спускные.

4. По характеру действия приводного усилия:

нормально замкнутые, нормально-разомкнутые

и комбинированные.

3

4. Согласно правилам Гостехнадзора механизмы подъёма груза и изменения вылета стрелы с машинным приводом должны быть снабжены

нормально-замкнутыми тормозами.Применение других тормозов в этих

механизмах не допускается

4

5.

ОСНОВНЫЕ ТРЕБОВАНИЯ К ТОРМОЗАМ:• достаточный тормозной момент для заданных

условий работы;

• быстрое замыкание и размыкание;

• надёжность и необходимая долговечность;

• простота конструкции;

• удобство обслуживания;

• минимальные размеры и масса;

• высокая теплоотдача.

5

6. Место установки тормоза – на быстроходном валу с наименьшим крутящим моментом.

67. ОСТАНОВЫ

Служат для удержания грузов при выключенномприводе механизмов.

Самостоятельно

применяются

редко,

обычно

применяются как сборочные единицы тормозных

устройств.

По конструкции разделяют на:

роликовые; храповые; фрикционные.

7

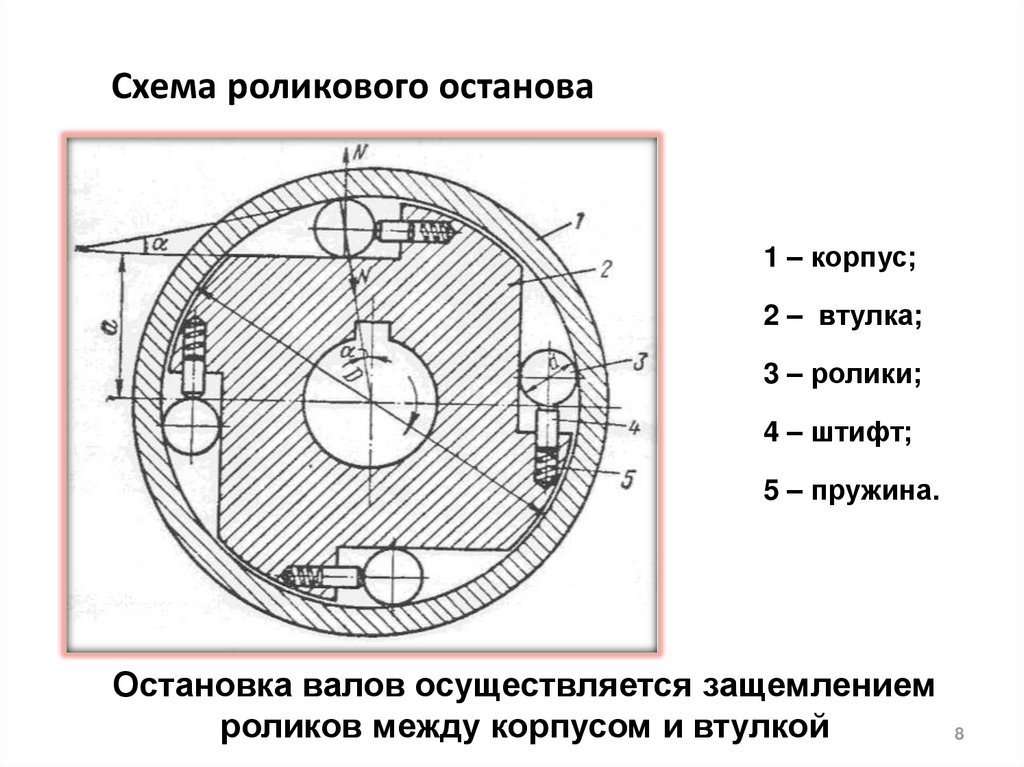

8. Остановка валов осуществляется защемлением роликов между корпусом и втулкой

Схема роликового останова1 – корпус;

2 – втулка;

3 – ролики;

4 – штифт;

5 – пружина.

Остановка валов осуществляется защемлением

роликов между корпусом и втулкой

8

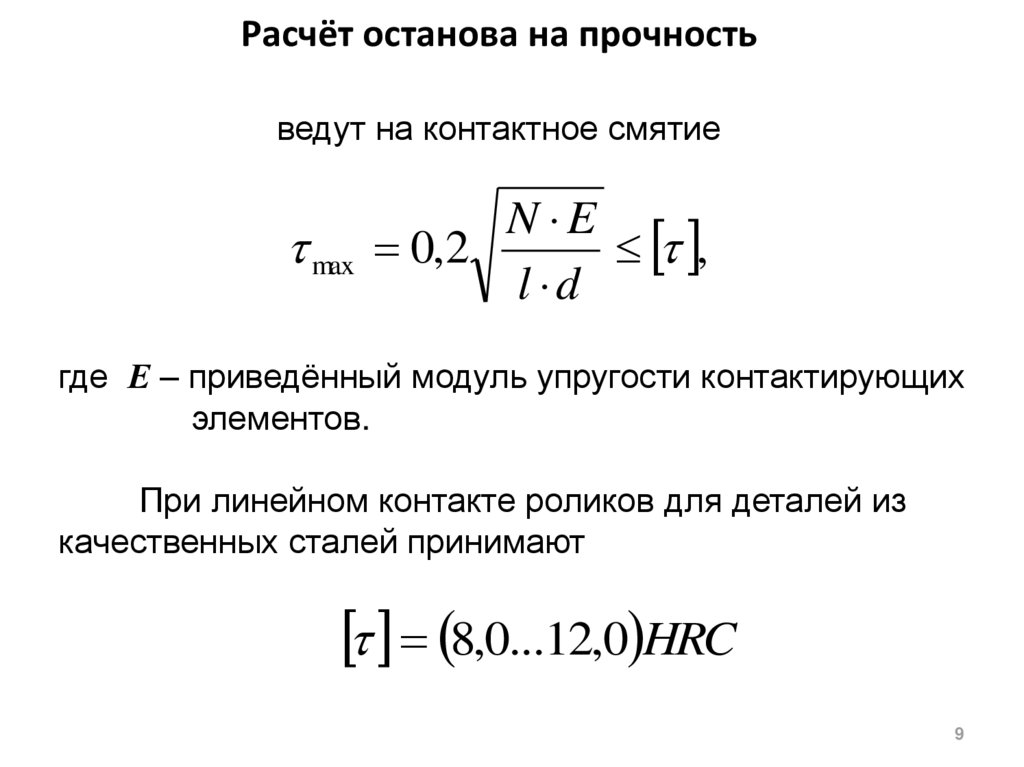

9. Расчёт останова на прочность ведут на контактное смятие

maxN E

0,2

,

l d

где Е – приведённый модуль упругости контактирующих

элементов.

При линейном контакте роликов для деталей из

качественных сталей принимают

8,0...12,0 HRC

9

10. где Т – момент на валу, Нм; f ≈0,06 – коэффициент трения скольжения ролика по шлифованным поверхностям корпуса и втулки; z =

10Нормальная сила, действующая на ролик

2 Т

N

,

f z D

где Т – момент на валу, Нм;

f ≈0,06 – коэффициент трения скольжения ролика по

шлифованным поверхностям корпуса и втулки;

z = 3…5 – число роликов;

D = 8 d – внутренний диаметр корпуса; d – диаметр ролика.

Длина ролика l = (1,25…1,5) d.

Значение угла α должно удовлетворять условию:

tg 2 tg f

Обычно для обеспечения саморасклинивания

6...8 0

11. 1 – вал; 2 – ведущая шестерня; 3 – храповое колесо; 4,5 – тормозные диски; 6 – собачка; Dн и Dв – наружный и внутренний

Схема храпового останова1 – вал;

2 – ведущая шестерня;

3 – храповое колесо;

4,5 – тормозные диски;

6 – собачка;

Dн и Dв – наружный и

внутренний диаметры

дисков.

11

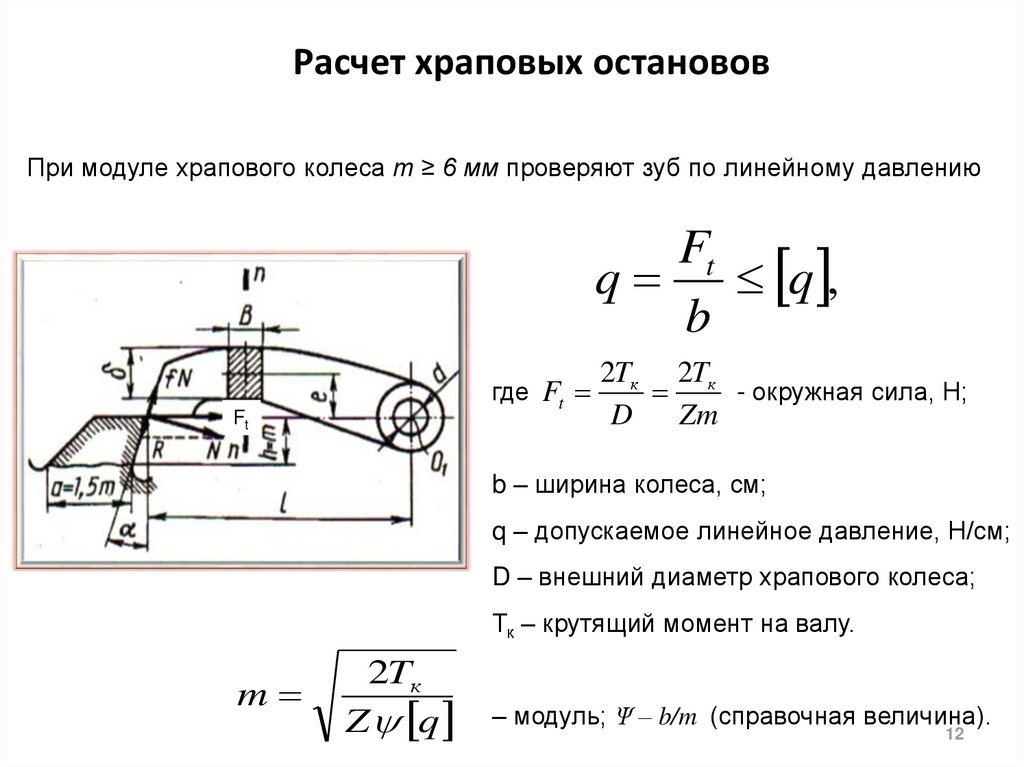

12. Расчет храповых остановов

При модуле храпового колеса m ≥ 6 мм проверяют зуб по линейному давлениюFt

q

q ,

b

где Ft

Ft

2Tк 2Tк

- окружная сила, Н;

D

Zm

b – ширина колеса, см;

q – допускаемое линейное давление, Н/см;

D – внешний диаметр храпового колеса;

Тк – крутящий момент на валу.

m

2Tк

Z q

– модуль; Ψ – b/m (справочная величина).

12

13.

Проверка зуба по напряжениям изгибаПри m < 6 мм зуб проверяют по напряжениям изгиба

M u 6 Ft h

u

u ,

2

W

ba

где

b a2

Ми = F t · h ; W

6

,

h = m - расстояние от вершины зуба до плоскости излома;

а = 1,5 m – высота расчетного сечения храпового колеса.

Tк

m 1,75

z u

3

Напряжение в опасном сечении собачки

где

u c

Ft

6F e

u c ,

2

B B

Т

; n 5 - запас прочности

n

13

14.

Ленточные тормозаДостоинства:

небольшие габариты;

незначительные усилия замыкания.

Недостатки:

значительные усилия на вал тормозного шкива;

неравномерное распределение давления по ленте.

Бывают: простые, дифференциальные, суммирующие.

14

15.

Cхема действия сил в ленточном тормозеПринцип действия ленточного тормоза

основан на законе трения гибкой нити

(ленты) о цилиндр.

S1 S 2e f

S1

S2

e f

1

S1 Ft f

; S 2 Ft f

.

(e 1)

(e 1)

D

e f 1 D

D

T Ft S1 f S 2 (e f 1) .

2

e

2

2

15

16. Простой ленточный тормоз

1) GгрS1

S2

2) Gгр

S 2 a G p b G як с

l

S1 a G p b G як с

l

Применяются в механизмах, где не требуется одинаковый тормозной момент

при вращении шкива в обе стороны

16

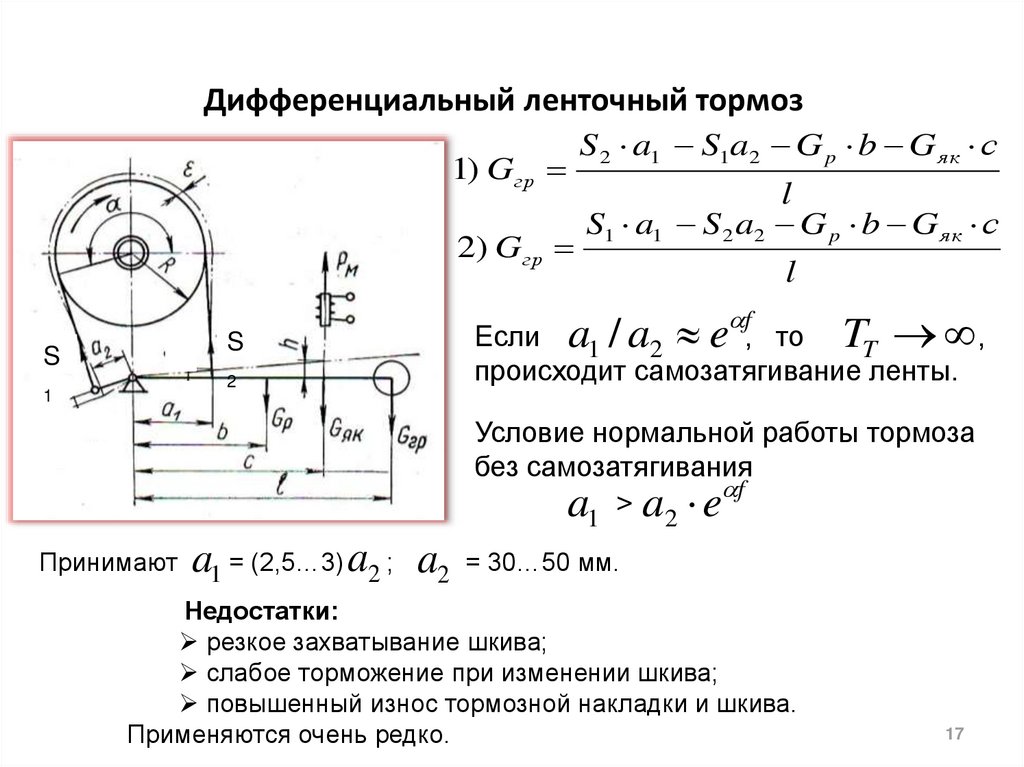

17. Дифференциальный ленточный тормоз

1) Gгр2) Gгр

S

S

2

1

S 2 a1 S1a2 G p b G як с

l

S1 a1 S 2 a2 G p b G як с

l

f

Eсли a1 / a2 e , то TT ,

происходит самозатягивание ленты.

Условие нормальной работы тормоза

без самозатягивания

a > a e f

1

Принимают

a1 = (2,5…3) a2 ; a2

2

= 30…50 мм.

Недостатки:

резкое захватывание шкива;

слабое торможение при изменении шкива;

повышенный износ тормозной накладки и шкива.

Применяются очень редко.

17

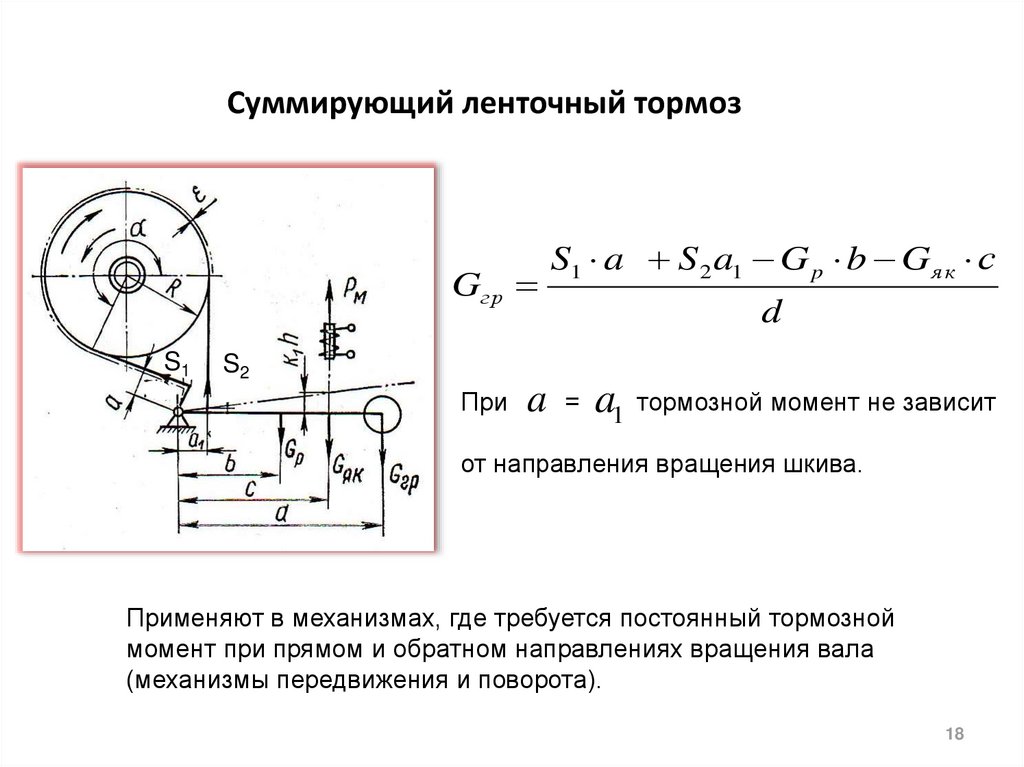

18. Суммирующий ленточный тормоз

GгрS1

S1 a S 2 a1 G p b G як с

d

S2

При

a

=

a1 тормозной момент не зависит

от направления вращения шкива.

Применяют в механизмах, где требуется постоянный тормозной

момент при прямом и обратном направлениях вращения вала

(механизмы передвижения и поворота).

18

19. Колодочные тормоза

Применяюткороткоходовым

двухколодочные

электромагнитом

пружинные

переменного

тормоза

тока

типа

и

ТКТ

с

тормоза

с

электрогидравлическим толкателем.

Тормоза с короткоходовыми электромагнитами просты по конструкции и

компактны. Однако закрепление электромагнита на одном из рычагов

создает большую разницу в моментах инерции рычагов, что вызывает

удары колодок о тормозной шкив при резком торможении.

Тормоза

с

электрогидравлическими

электротолкателями

допускают

неограниченное число включений, возможность работы толкателя при любом

режиме. Имеют больший срок службы.

Для их работы требуется меньшая электрическая мощность и в 12…20

раз меньшая сила пускового тока

19

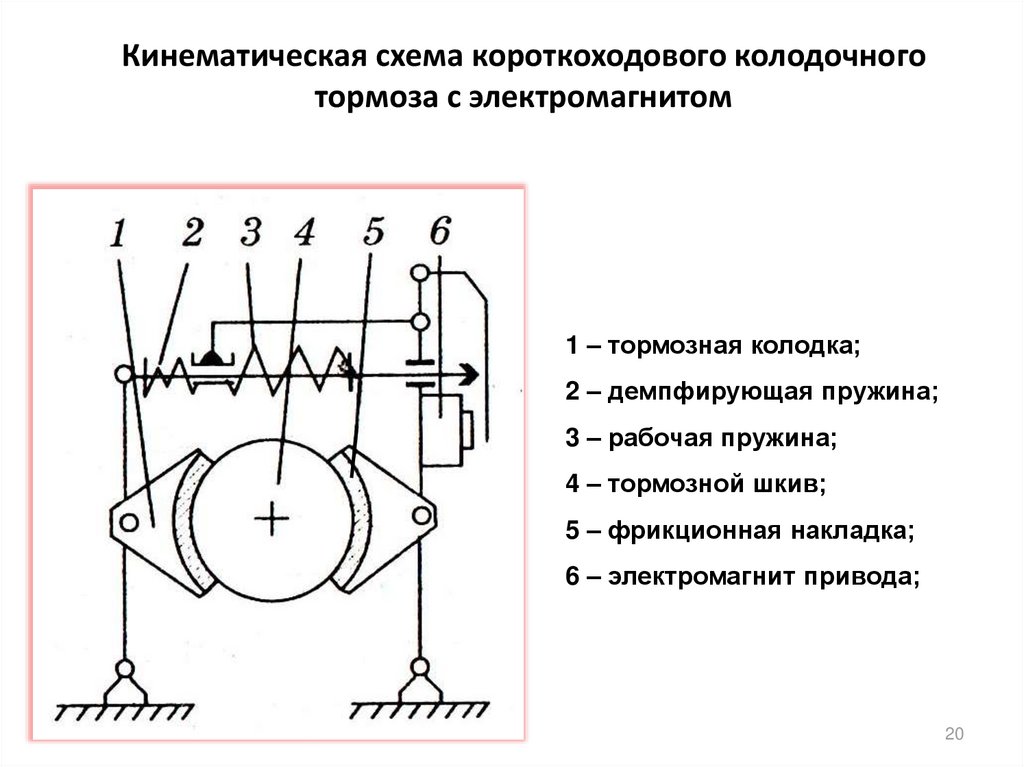

20. Кинематическая схема короткоходового колодочного тормоза с электромагнитом

1 – тормозная колодка;2 – демпфирующая пружина;

3 – рабочая пружина;

4 – тормозной шкив;

5 – фрикционная накладка;

6 – электромагнит привода;

20

21. Колодочный тормоз типа ТКТ с электромагнитом

1, 5 – вертикальные рычаги;2 – скоба;

3 – короткоходовой электромагнит;

4 – якорь;

6 – болт;

7 – пружина;

8 – шток;

9 – вспомогательная пружина;

10 – основание;

11 – колодки

21

22. Кинематическая схема длинноходового колодочного тормоза с электрогидравлическим толкателем

1 – колодка;2 – фрикционная накладка;

3 – шкив;

4 – рабочая пружина;

5 – двигатель электро-

гидравлического толкателя;

6 – гидроцилиндр электрогидравлического толкателя;

22

23. Колодочный тормоз с электрогидравлическим толкателем

1 - вертикальная пружина;2 – двуплечный рычаг;

3,6 – тормозные рычаги;

4 – тяга;

5 – гайка;

7 – упор;

8 – основание;

9 - толкатель

23

24. Тормоз с электрогидравлическим толкателем

2425.

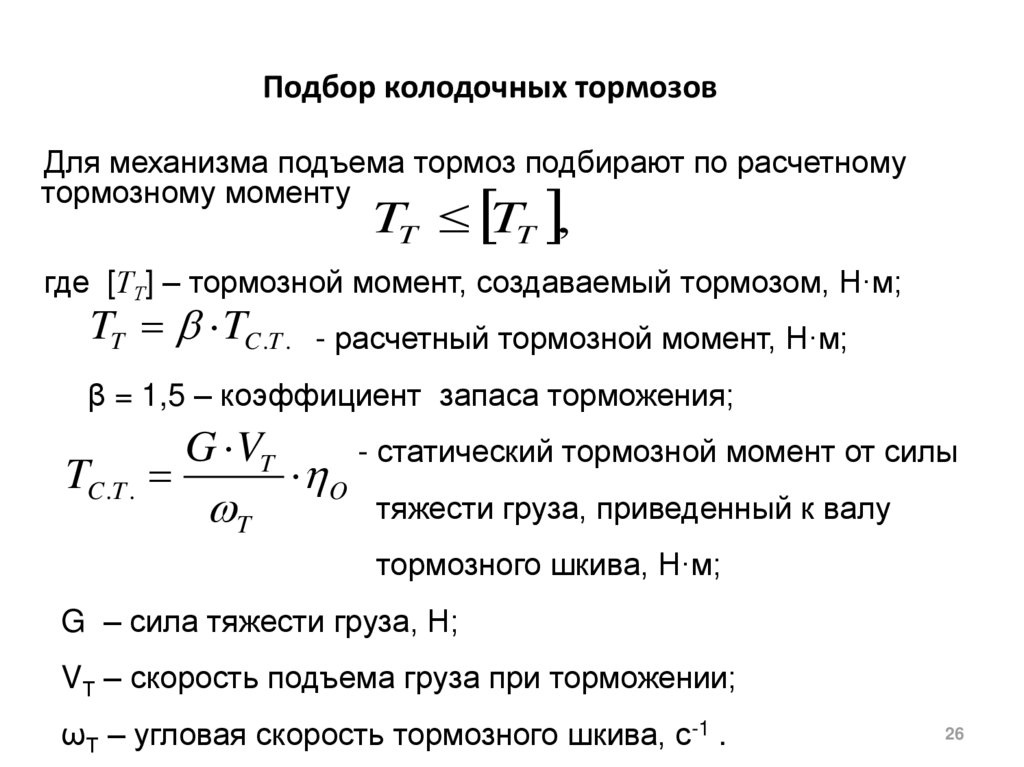

2526. Подбор колодочных тормозов

Для механизма подъема тормоз подбирают по расчетномутормозному моменту

TT TT ,

где [ТТ] – тормозной момент, создаваемый тормозом, Н·м;

TT TC .T .

- расчетный тормозной момент, Н·м;

β = 1,5 – коэффициент запаса торможения;

TC .T .

G VT

T

O

- статический тормозной момент от силы

тяжести груза, приведенный к валу

тормозного шкива, Н·м;

G – сила тяжести груза, Н;

VТ – скорость подъема груза при торможении;

ωТ – угловая скорость тормозного шкива, с-1 .

26

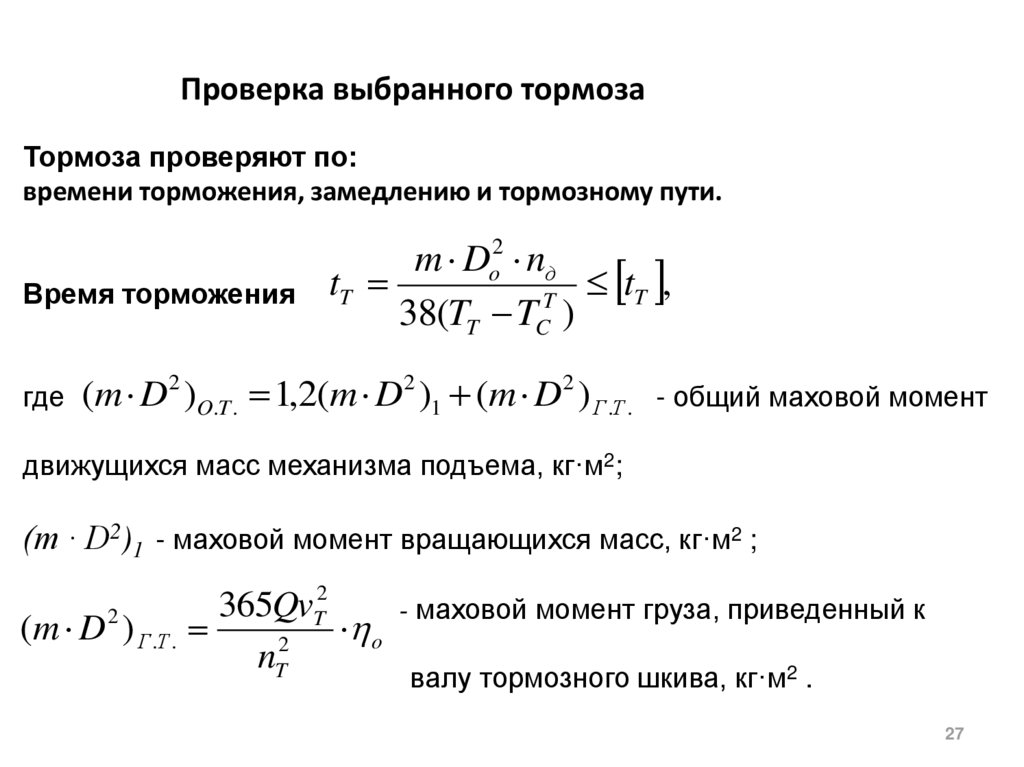

27. Проверка выбранного тормоза

Тормоза проверяют по:времени торможения, замедлению и тормозному пути.

Время торможения

где

m Do2 nд

tT

tT ,

T

38(TT TC )

(m D2 )O.T . 1,2(m D2 )1 (m D2 ) Г .Т .

- общий маховой момент

движущихся масс механизма подъема, кг·м2;

(m · D2)1 - маховой момент вращающихся масс, кг·м2 ;

(m D ) Г .Т .

2

365QvT2

o

2

nT

- маховой момент груза, приведенный к

валу тормозного шкива, кг·м2 .

27

28.

Замедление при торможенииV

aT aT

tT

aT (0,1...0,2) м / с 2 - для монтажных кранов

aT (0,3...0,6) м / с 2 - для перегрузочных кранов.

Тормозной путь груза

a tT2

ST

ST .

2

28

29. ПРОЕКТИРОВАНИЕ И РАСЧЕТ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ

Общие сведенияМеханизм передвижения предназначен для

перемещения груза в горизонтальной плоскости.

Схему механизма выбирают в зависимости от:

назначения;

грузоподъемности;

режима работы погрузочно-разгрузочного устройства.

Различают механизмы передвижения безрельсового

транспорта и механизмы передвижения по рельсовым

путям

29

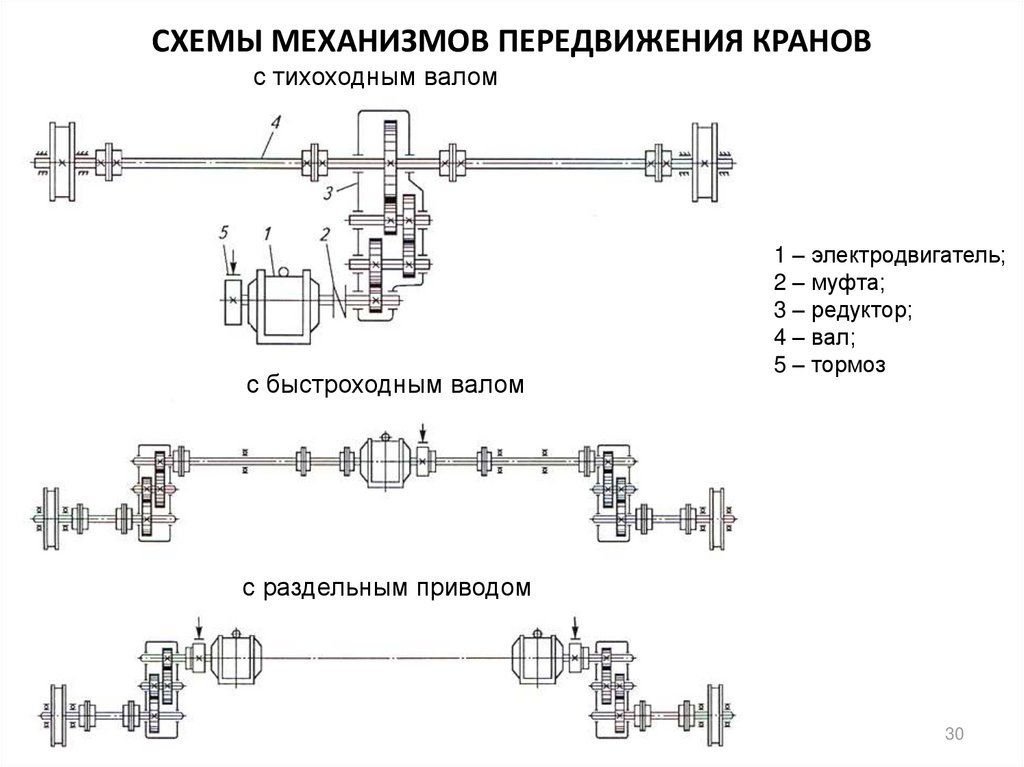

30. СХЕМЫ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ КРАНОВ

с тихоходным валомс быстроходным валом

1 – электродвигатель;

2 – муфта;

3 – редуктор;

4 – вал;

5 – тормоз

с раздельным приводом

30

31. СХЕМА КАНАТНОГО МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ

1 – барабан; 2 – тяговый канат; 3 – поддерживающие ролики; 4 – отклоняющие блоки;5 – пружина; 6 – блоки механизма подъема; 7 – грузовая тележка; 8 – ходовые колеса;

9 – рельсовый путь

31

32. КОНСТРУКЦИЯ И РАСЧЕТ ХОДОВЫХ КОЛЕС

Зависит от типа грузоподъемной машины.Колеса выполняют из стали, чугуна или алюминия

штампованными, литыми или сварными.

Стальные колеса применяют при работе в тяжелых

условиях.

Для смягчения ударов, вибрации и шума на колесах

устанавливают резиновые шины.

32

33. КОЛЕСА ТЕЛЕЖЕК БЕЗРЕЛЬСОВОГО ТРАНСПОРТА

а – гладкое металлическое; б – металлическое с канавкой;в – с резиновой шиной

33

34. ФОРМЫ ОБОДОВ ХОДОВЫХ КОЛЕС, ПЕРЕМЕЩАЮЩИЕСЯ ПО РЕЛЬСОВЫМ ПУТЯМ

а – коническая; б – бочкообразная; в - цилиндрическая34

35. ПОРЯДОК РАСЧЕТА РАСЧЕТА ХОДОВЫХ КОЛЕС

1. Выбирают конструкцию колеса.2. Определяют наибольшую нагрузку на колесо. При равномерном

распределении нагрузки на колеса

Rmax

G Gкр .( тел.)

Z кол.

3. По Rmax определяют основные размеры:

• стандартные по справочникам;

• индивидуальные с учетом прототипов и рекомендаций

Dкол. 1,7 Rmax

4. Ходовые колеса проверяют по напряжениям в зоне контакта

колеса и рельса.

35

36. СХЕМА КОНТАКТА ХОДОВОГО КОЛЕСА С РЕЛЬСОМ

а, б – линейный контакт;в, г, д, е – точечный

36

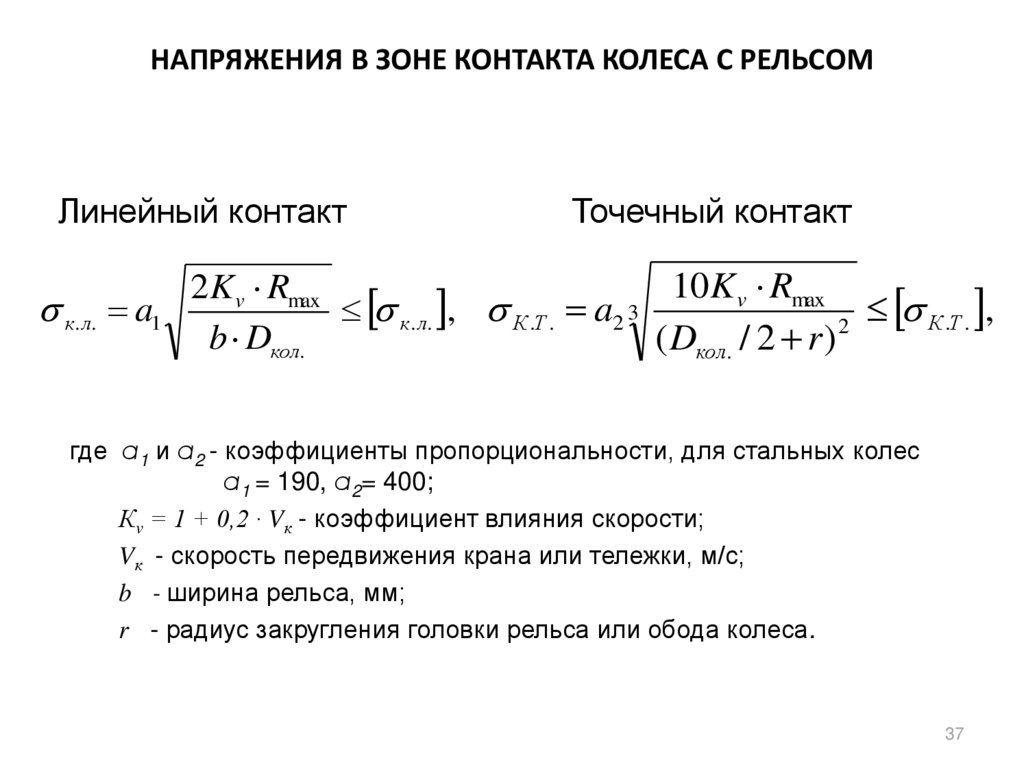

37. НАПРЯЖЕНИЯ В ЗОНЕ КОНТАКТА КОЛЕСА С РЕЛЬСОМ

Линейный контактк. л. a1

Точечный контакт

10 K v Rmax

2K v Rmax

К .Т . ,

к. л. , К .Т . a2 3

2

b Dкол.

( Dкол. / 2 r )

где a1 и a2 - коэффициенты пропорциональности, для стальных колес

a1 = 190, a2= 400;

Кv = 1 + 0,2 · Vк - коэффициент влияния скорости;

Vк - скорость передвижения крана или тележки, м/с;

b - ширина рельса, мм;

r - радиус закругления головки рельса или обода колеса.

37

38. ДОПУСТИМОЕ НАПРЯЖЕНИЕ ДЛЯ КОВАННЫХ И ШТАМПОВАННЫХ КОЛЕС

При числе оборотов N ≤ 104 за весь срок службыгде

к. л. 0 9

0 - допустимое напряжение при N ≤ 104 (табл.), МПа;

10 4

,

N

N Q NC - приведенное число оборотов колеса за срок службы;

Q - коэффициент приведенного числа оборотов (справочник);

Полное число оборотов колеса за срок службы

где

N C 3600

Vср.

Dкол.

ТС ,

Vср. V

- средняя скорость передвижения колеса, м/с;

β - коэффициент, зависящий от отклонения времени неустановившегося

движения tн к полному времени передвижения (табл.);

Тc - ориентировочный срок службы колес. Устанавливают в зависимости

от группы режима работы механизма.

38

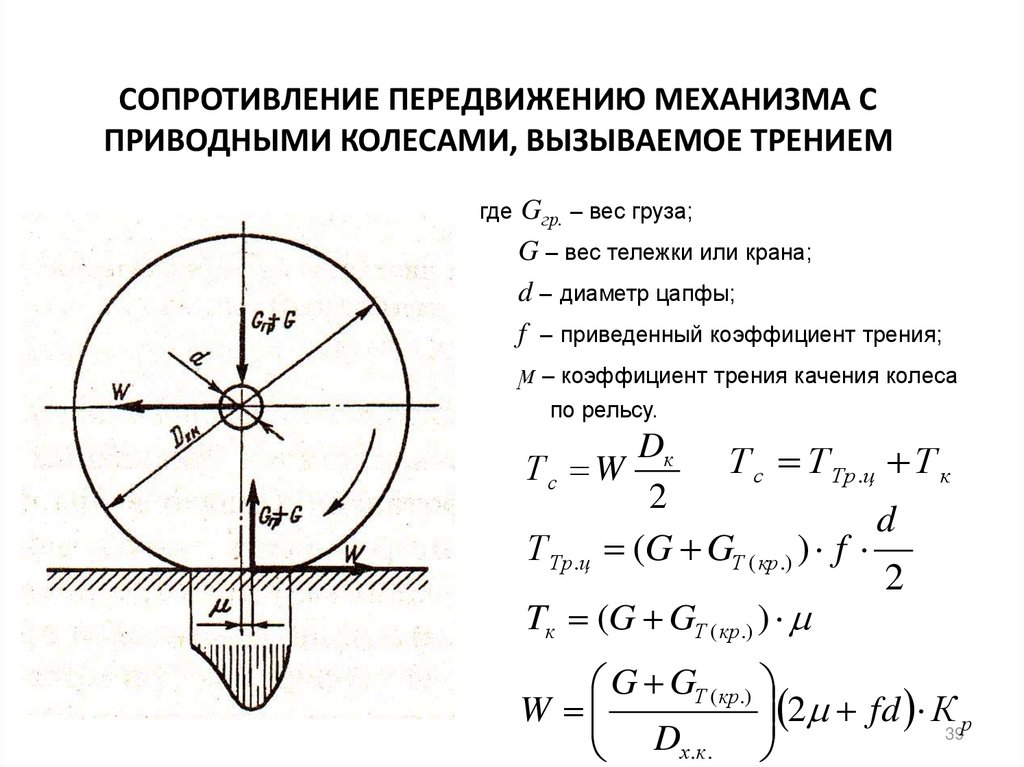

39. СОПРОТИВЛЕНИE ПЕРЕДВИЖЕНИЮ МЕХАНИЗМА С ПРИВОДНЫМИ КОЛЕСАМИ, ВЫЗЫВАЕМОЕ ТРЕНИЕМ

гдеGгр. – вес груза;

G – вес тележки или крана;

d – диаметр цапфы;

f – приведенный коэффициент трения;

ϻ – коэффициент трения качения колеса

по рельсу.

Dк

Тс W

2

Т с Т Тр .ц Т к

Т Тр .ц (G GТ ( кр .) ) f

Tк (G GТ (кр .) )

d

2

G GТ ( кр .)

2 fd К р

W

39

D

х.к .

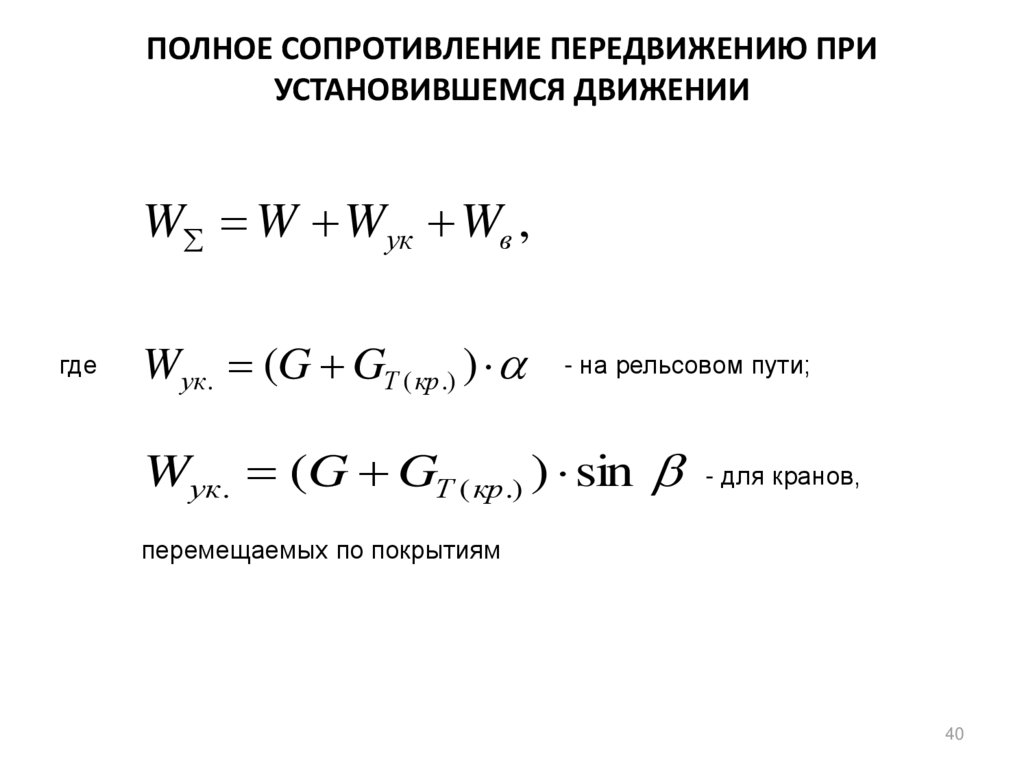

40. ПОЛНОЕ СОПРОТИВЛЕНИЕ ПЕРЕДВИЖЕНИЮ ПРИ УСТАНОВИВШЕМСЯ ДВИЖЕНИИ

W W Wук Wв ,где

Wук . (G GТ ( кр .) )

- на рельсовом пути;

Wук . (G GТ ( кр .) ) sin

- для кранов,

перемещаемых по покрытиям

40

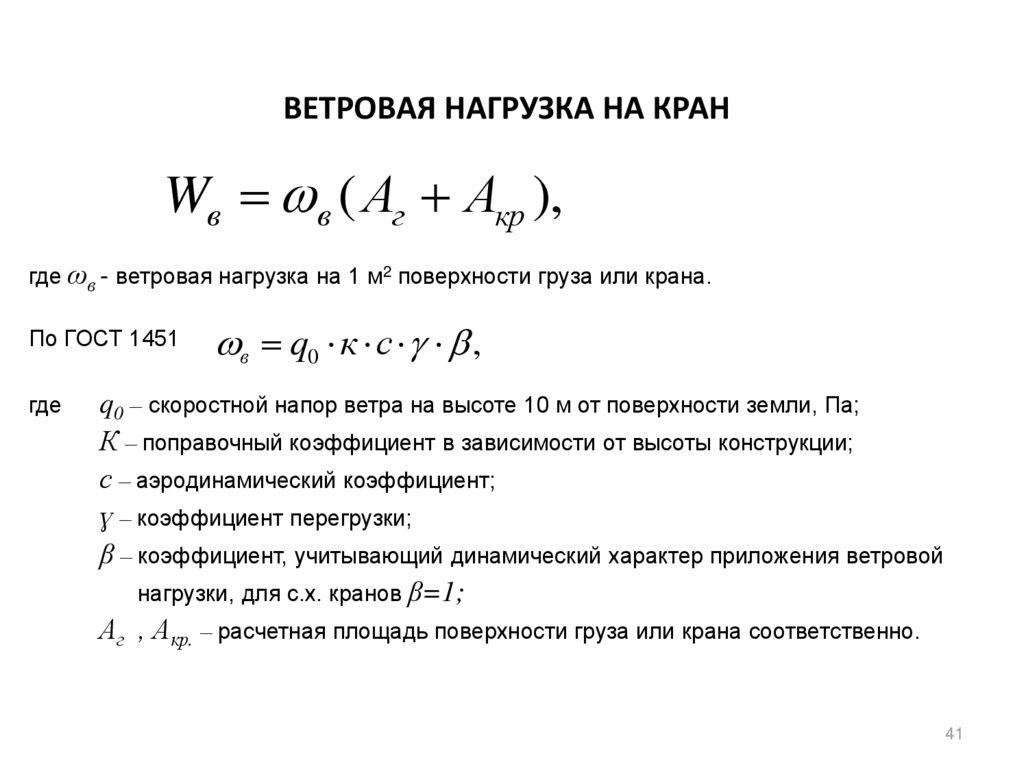

41. ВЕТРОВАЯ НАГРУЗКА НА КРАН

Wв в ( Аг Акр ),где ωв - ветровая нагрузка на 1 м2 поверхности груза или крана.

По ГОСТ 1451

где

в q0 к с ,

q0 – скоростной напор ветра на высоте 10 м от поверхности земли, Па;

К – поправочный коэффициент в зависимости от высоты конструкции;

с – аэродинамический коэффициент;

ɣ – коэффициент перегрузки;

β – коэффициент, учитывающий динамический характер приложения ветровой

нагрузки, для с.х. кранов β=1;

Аг , Акр. – расчетная площадь поверхности груза или крана соответственно.

41

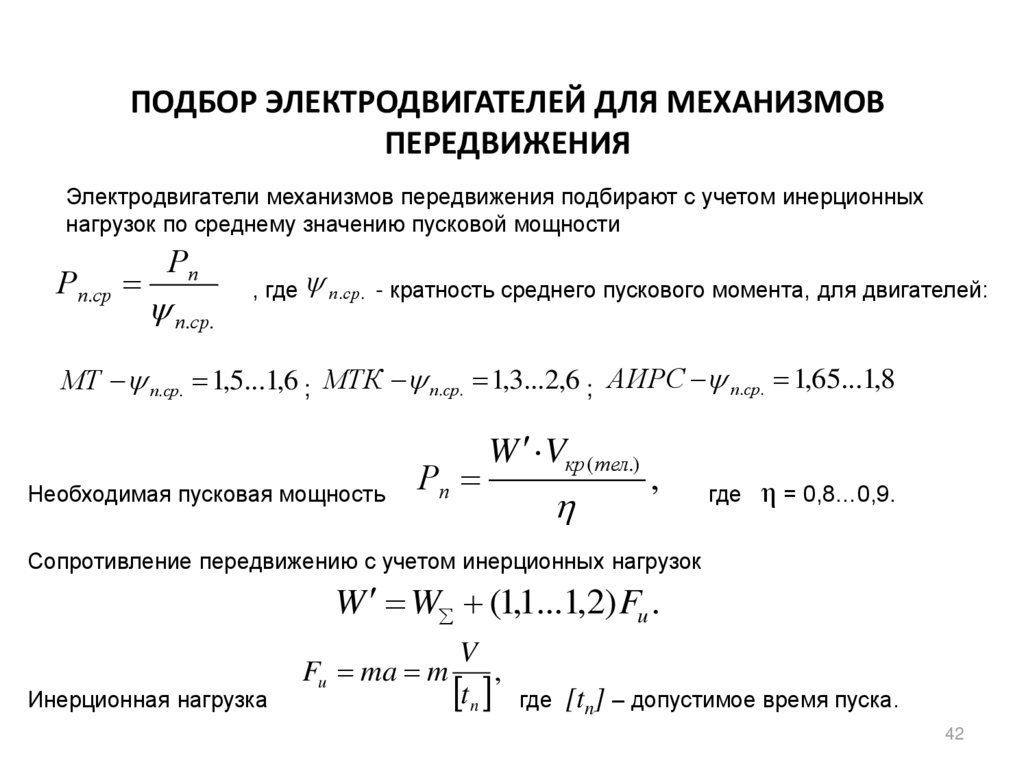

42. ПОДБОР ЭЛЕКТРОДВИГАТЕЛЕЙ ДЛЯ МЕХАНИЗМОВ ПЕРЕДВИЖЕНИЯ

Электродвигатели механизмов передвижения подбирают с учетом инерционныхнагрузок по среднему значению пусковой мощности

Рп.ср

Рп

п.ср.

, где п .ср . - кратность среднего пускового момента, для двигателей:

МТ п.ср. 1,5...1,6 ; МТК п.ср. 1,3...2,6 ; АИРС п.ср. 1,65...1,8

Необходимая пусковая мощность

Рп

W Vкр ( тел.)

,

где

η = 0,8…0,9.

Сопротивление передвижению с учетом инерционных нагрузок

W W (1,1...1,2) Fu .

Инерционная нагрузка

Fu ma m

V

,

tn

где

[tn] – допустимое время пуска.

42

43. ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ

m D n2

1. По времени пуска

2. По ускорению

tn

0

дв.

38 Т н

V

an a

tn

3. По коэффициенту запаса сцепления

К сц .

где

.

Rпр

tпо tn

сц

Rпр

a

d

. (Gк ( тел.) ) Z пр f

Wуст

g

Z

D

к

к

1,2,

– суммарная нагрузка на приводные колеса;

φ – коэффициент сцепления приводных колес;

W уст

– . – сопротивление передвижению в установившемся режиме без груза;

Zпр. и Zк – число приводных и общее число колес.

43

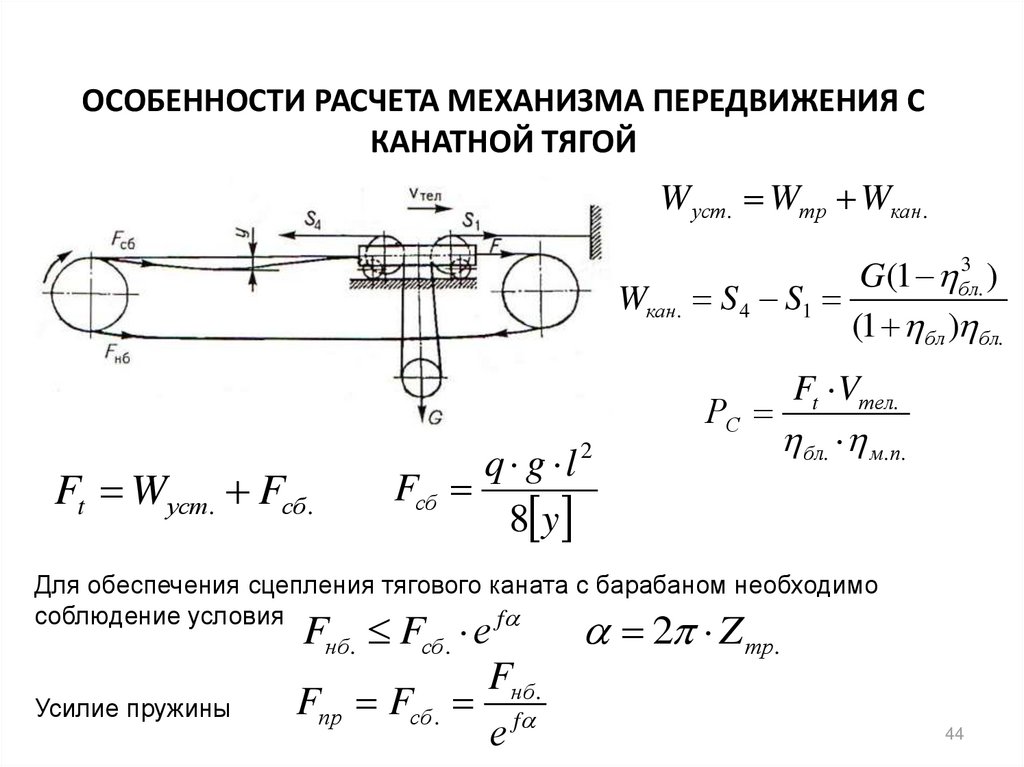

44. ОСОБЕННОСТИ РАСЧЕТА МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ С КАНАТНОЙ ТЯГОЙ

W уст. Wтр Wкан.Wкан.

Ft Wуст. Fсб .

q g l2

Fcб

8 y

3

G (1 бл

.)

S 4 S1

(1 бл ) бл.

Ft Vтел.

РС

бл. м.п.

Для обеспечения сцепления тягового каната с барабаном необходимо

соблюдение условия

f

Усилие пружины

Fнб. Fсб. е

Fнб.

Fпр Fсб . f

е

2 Z тр.

44

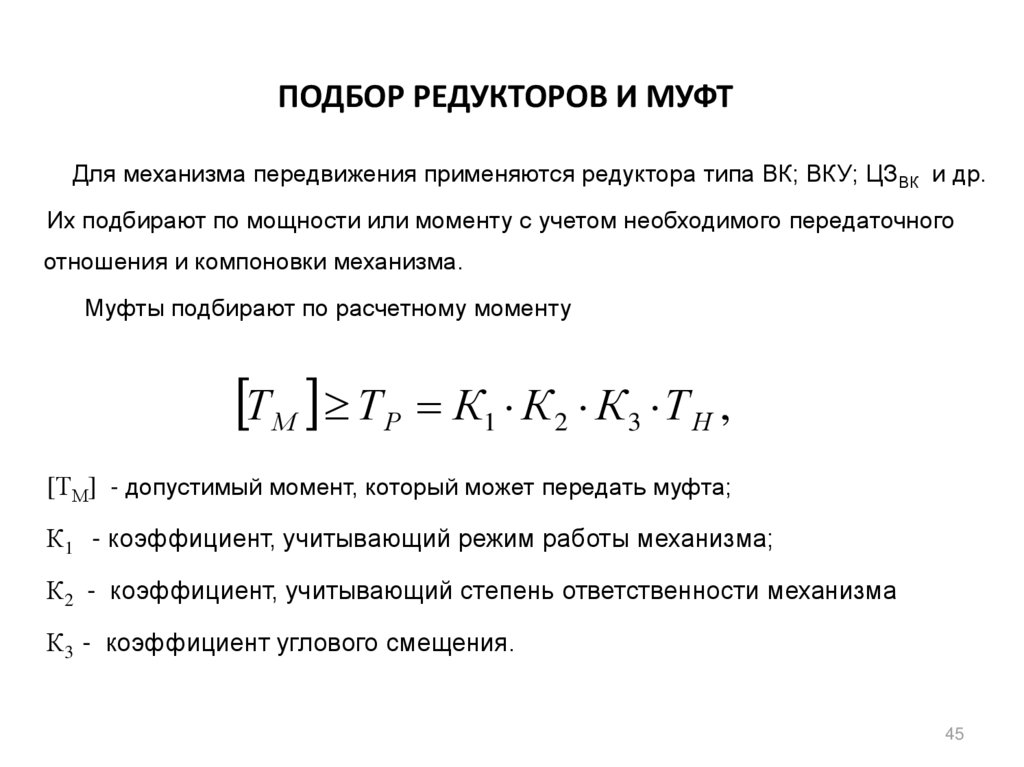

45. ПОДБОР РЕДУКТОРОВ И МУФТ

Для механизма передвижения применяются редуктора типа ВК; ВКУ; ЦЗВК и др.Их подбирают по мощности или моменту с учетом необходимого передаточного

отношения и компоновки механизма.

Муфты подбирают по расчетному моменту

Т М Т Р К1 К 2 К3 Т Н ,

[ТМ] - допустимый момент, который может передать муфта;

К1 - коэффициент, учитывающий режим работы механизма;

К2 - коэффициент, учитывающий степень ответственности механизма

К3 - коэффициент углового смещения.

45

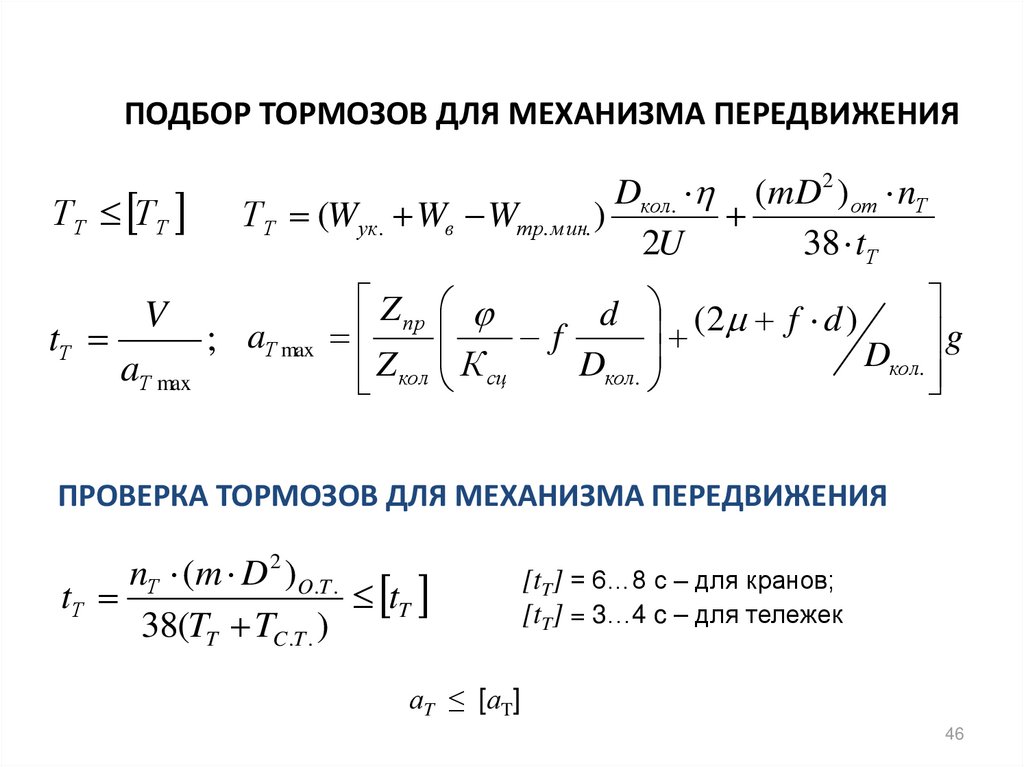

46. ПОДБОР ТОРМОЗОВ ДЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ

ТТ ТТtТ

V

aТ max

Dкол. (mD2 ) от nТ

Т Т (Wук . Wв Wтр. мин. )

2U

38 tТ

; aТ max

Z пр

(2 f d )

d

f

g

D

кол.

Dкол.

Z кол К сц

ПРОВЕРКА ТОРМОЗОВ ДЛЯ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ

nТ (m D 2 )O.T .

tТ

tT

38(TT TC .T . )

[tT] = 6…8 c – для кранов;

[tT] = 3…4 c – для тележек

аT ≤ [аT]

46

Механика

Механика