Похожие презентации:

Бурение скважин

1.

Презентация 2по теме бурение скважин

2.

Оборудование для очистки бурового раствораСодержание

Введение

1. Оборудование для очистки бурового раствора

2. Средства грубой очистки бурового раствора

3. Средства тонкой очистки бурового раствора

4. Системы очистки бурового раствора

Заключение

Список использованных источников

3. Введение

Во время бурения ствола скважины происходит интенсивноеразрушение горной породы, которая в свою очередь загрязняет призабойную

зону. Для промывки забоя и выноса шлама на поверхность применяют

промывочные жидкости способные удерживать кусочки породы во взвешенном

состоянии. С углублением ствола скважины происходит постоянное насыщение

бурового раствора выбуренной породой, что в свою очередь ведет к ухудшению

его физико-механических свойств, снижает выносную способность раствора.

Постоянное накопление шлама в растворе ведет к увеличению

плотности и высокому содержанию твердой фазы. Абразивные частицы,

находясь в растворе при циркуляции, ведут к разрушению оборудования.

Высокое содержание твердой фазы уменьшает механическую скорость бурения,

а высокая плотность приводит к интенсивным поглощениям бурового раствора,

что может привести к аварии.

Для регулирования содержания твердой фазы и уменьшения плотности

бурового раствора можно использовать следующие способы:

• разбавление раствора водой

• замещение части бурового раствора более легким

• осаждение частиц шлама в отстойниках

• очистка с помощью механических средств

4.

Наиболее эффективным является способ очистки буровыхрастворов с помощью оборудований для очистки буровых растворов.

Очистка позволяет снизить влияние выбуренной породы на

свойства раствора и как следствие сохранить его качество.

Для этого применяют ряд механических средств, позволяющих

сократить время взаимодействия и количество частиц в буровом

растворе.

Эти установки условно можно разделить по глубине очистки

раствора от выбуренной породы, т.е. по размеру частиц удаляемых на

конкретной установке.

Набор средств для очистки бурового раствора подбирается

исходя из условий бурения скважин и поставленных задач. Порядок

прохождения раствора по установкам определяет схему циркуляции

раствора и ступенчатость системы (3-х ступенчатая система очистки

бурового раствора, 4-х ступенчатая система очистки бурового раствора).

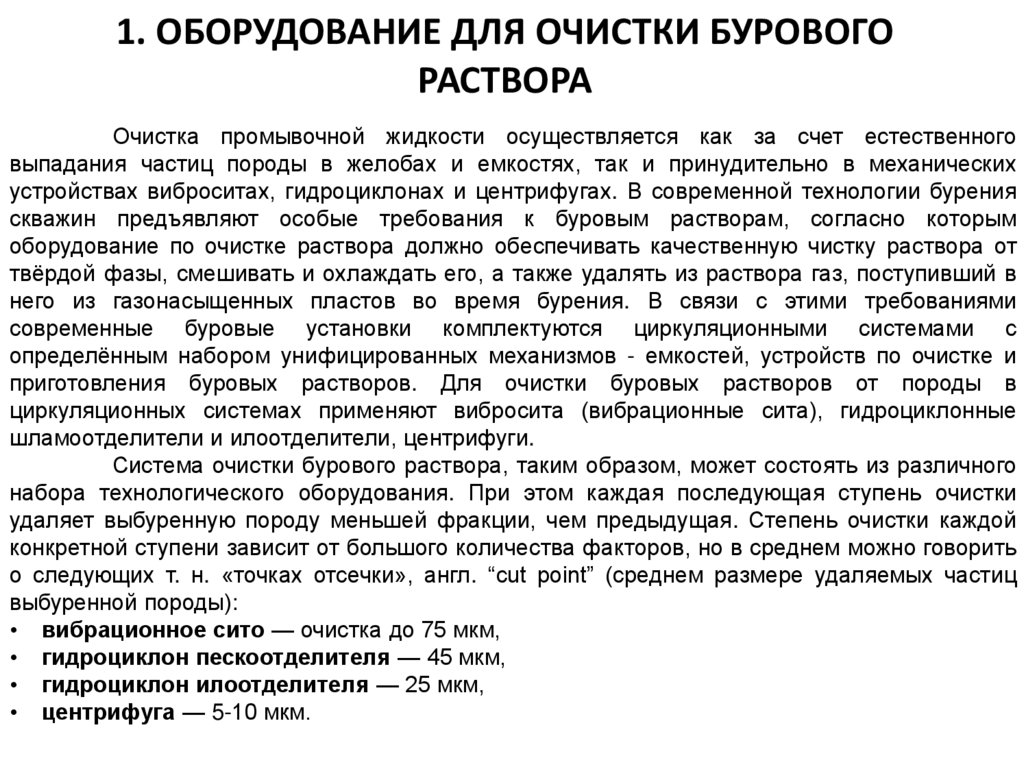

5. 1. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА

Очистка промывочной жидкости осуществляется как за счет естественноговыпадания частиц породы в желобах и емкостях, так и принудительно в механических

устройствах виброситах, гидроциклонах и центрифугах. В современной технологии бурения

скважин предъявляют особые требования к буровым растворам, согласно которым

оборудование по очистке раствора должно обеспечивать качественную чистку раствора от

твёрдой фазы, смешивать и охлаждать его, а также удалять из раствора газ, поступивший в

него из газонасыщенных пластов во время бурения. В связи с этими требованиями

современные буровые установки комплектуются циркуляционными системами с

определённым набором унифицированных механизмов - емкостей, устройств по очистке и

приготовления буровых растворов. Для очистки буровых растворов от породы в

циркуляционных системах применяют вибросита (вибрационные сита), гидроциклонные

шламоотделители и илоотделители, центрифуги.

Система очистки бурового раствора, таким образом, может состоять из различного

набора технологического оборудования. При этом каждая последующая ступень очистки

удаляет выбуренную породу меньшей фракции, чем предыдущая. Степень очистки каждой

конкретной ступени зависит от большого количества факторов, но в среднем можно говорить

о следующих т. н. «точках отсечки», англ. “cut point” (среднем размере удаляемых частиц

выбуренной породы):

• вибрационное сито — очистка до 75 мкм,

• гидроциклон пескоотделителя — 45 мкм,

• гидроциклон илоотделителя — 25 мкм,

• центрифуга — 5-10 мкм.

6. 1.1 Средства грубой очистки бурового раствора

Средства грубой очистки представлены в основном механическимивибрационными установками (виброситами), способными удалять крупный

шлам размером свыше 100 мкм. без особого нарушения скорости прокачки

бурового раствора.

В виброситах шлам от бурового раствора отделяется с помощью

просеивающего устройства. Применяются одноярусные сдвоенные вибросита

СВ-2, СВ-2Б, ЛВС-1 и одноярусные двухсеточные вибросита ВС-1. По

принципу действия все вибросита аналогичны.

Функции вибросита:

1. Отсев — отсев небольшого процента крупных включений из материала.

2. Разделение на фракции — калибровка частиц продукта на фракции

разных размеров.

3. Обезвоживание — отделение жидкости от большого количества твердых

частиц.

4. Фильтрация — очистка большого количества жидкости от крупных

инородных включений.

7. Технические характеристики вибросита ЛВС 1

Наименование параметровЛВС-1

ЛВС-1М

0,05

0,05

гибкая, натяжная

гибкая, натяжная

2,7

2,2

1220х1140

980х1140

Частота колебаний виброрамы, Гц

25±2

25±2

Амплитуда колебаний виброрамы,мм

0...3

0...3

Максимальная суммарная возмущающая

сила мотор вибраторов, кН

47,4±4

47,4±4

Угол установки виброрамы относительно

основания, град.

от 1 до +5

от 2 до +5

Суммарная установленная мощность двух

моторвибраторов, кВт, не более

3

3

3060 1800 1500

2500 1730 1600

1700

1250

Пропускная способность, м3/с, не менее

Тип сетки

Рабочая поверхность, м2, не менее

Размер кассет, мм

Габаритные размеры, мм не более длина

ширина высота

Масса изделия, кг. не более

Параметры

Степень взрывозащиты, маркировка

Разрешенная зона, глава 7,3 ПУЭ-00

Разрешенные условия применения

Варианты исполнения

Повышенной надежности

Взрывобезопасное 1Exd

от взрыва II Exe

Зона В-1

Зона - В-1 г.

Закрытые помещения и

открытые помещения

Только открытые наружные

пространства

8. Принцип работы прямоугольных вибрационных сит

Буровой раствор поступает от устья скважиныбуровой по открытому или закрытому жёлобу к

батарее вибросит (или к одному виброситу).

Раствор входит в приёмную (питающую) ёмкость, в

которой снижается его скорость. Это необходимо

для предотвращения преждевременного износа

сетки от удара тяжёлого бурового раствора или

больших кусков бурового шлама об неё.

Большинство вибросит имеет в своей конструкции так или иначе выполненный распределитель потока; его

назначение — равномерно и с малой скоростью подать буровой раствор на сетку. Вибрационная рама

(виброрама) сита приводится в уравновешенные колебания при помощи вибродвигателей (вибраторов,

вибромоторов). Основание вибрационного сита обычно жёстко закреплено на блоке очистки бурового

раствора, колеблется только виброрама с установленными на неё сетками, гашение колебаний

осуществляется за счёт применения пружин.

После попадания бурового раствора на сетку за счёт естественного просачивания через ячейки сетки и

под действием силы колебания виброрамы раствор начинает проходить через сетку, оставляя крупные

частицы выбуренной породы на её поверхности. Под действием колебаний шлам начинает

транспортироваться по поверхности сетки к концу вибросита. Шлам сбрасывается с конца вибросита в

шламовый контейнер, шнек, амбар или иначе организованный приёмник буровых отходов.

Очищенный буровой раствор, проходя через сетку, попадает в основание вибрационного сита и

сливается в ёмкость блока очистки (ёмкости, пескоотстойник), откуда самотёком через систему переливов

(перетоков) или при помощи насосов подаётся на последующее оборудование очистки или в т. н. активную

ёмкость бурового раствора.

9. Классификация вибрационных сит

По типу устанавливаемых сетокВибрационные сита делятся на сита под натяжную сетку и сита под каркасную

(преднатянутую) сетку. У таких сит есть три основных преимущества, по сравнению с ситами

«под натяжные сетки»: равномерное распределение раствора (и как следствие —

увеличение просеивающей поверхности сетки или сеток), заводское натяжение сетки (то

есть исключение «человеческого фактора» при её установке, когда оператор мог

перетянуть или недотянуть сетку) и простота установки.

По количеству уровней очистки:

Одноуровневое вибрационное сито

Вибросита могут отличаться по количеству уровней очистки или дек. Различные конструкции

вибросит используются для различных случаев применения. Самыми распространенными типами

сит являются одноуровневые сита. Основное преимущество сит такой конструкции: наглядность

процесса очистки на сите и удобный контроль износа сетки.

Двухуровневые сита чаще всего применяются для того, чтобы увеличить площадь просеивания

бурового раствора, не увеличивая площадь, занимаемую технологическим оборудованием. При

этом на первом уровне обычно осуществляется т. н. «грубая очистка» (англ. — scalping).

Трехуровневое вибрационное сито

Трехуровневые сита могут применяться как для увеличения площади просеивания, так и для

восстановления кольматирующих добавок в буровой раствор. При таком восстановлении обычно на

верхнем (первом) уровне очистки происходит грубая очистка бурового раствора, на среднем

(втором) уровне происходит восстановление кольматанта с его возвратом в активную растворную

систему, на нижнем (третьем) уровне происходит т. н. тонкая очистка бурового раствора. При таком

стиле работы, естественно, на всех трех уровнях устанавливаются сетки разного размера.

10. 1.2 Средства тонкой очистки бурового раствора

Средства тонкой очистки представлены более широким спектром механическихсредств: сито-гидроциклонные сепараторы, песко- и илоотделители, деканторные

центрифуги и т.п.

Деление гидроциклонных сепараторов производится условно по диаметру

внутренней цилиндрической части гидроциклона и по способности отделения частиц на

пескоотделители и илоотделители.

По принципу действия гидроциклоны представляют собой инерционногравитационные отделители грубодисперсного шлама от бурового раствора.

Для удаления из раствора песка с размером частиц более 0,074 мм применяют

гидроциклоны диаметром 150 мм и более, которые называются пескоотделителями. А для

выделения ила с размером частиц менее 0,074 мм – гидроциклоны, диаметром 50-100 мм илоотделители. Для очистки растворов от мелкодисперсных частиц диаметром 0,03 мм

используют центрифуги различных конструкций.

Линейный ситогидроциклонный сепаратор ЛСГС представляет из себя единую

конструкцию, состоящую из линейного вибросита ЛВС 1 и установленными на нем песко- и

илоотделителями и предназначен для очистки бурового раствора от частиц выбуренной

породы при бурении нефтяных и газовых скважин. Оснащается, в зависимости от

исполнений, илоотделителем гидроциклонным ИГ-45М-2, илоотделителем тонкой очистки

ИГ-45/75-К, пескоотделителем ПГ-60/300-В. На вибросите установлены две гибкие

трехслойные кассеты. Угол наклона виброрамы вибросита регулируется. Песко- и

илоотделители изготовлены из высокопрочного полиуретана, который обеспечивает

продолжительный срок службы. В зависимости от исполнения оборудования величина

возмущающей силы вибратора может регулироваться.

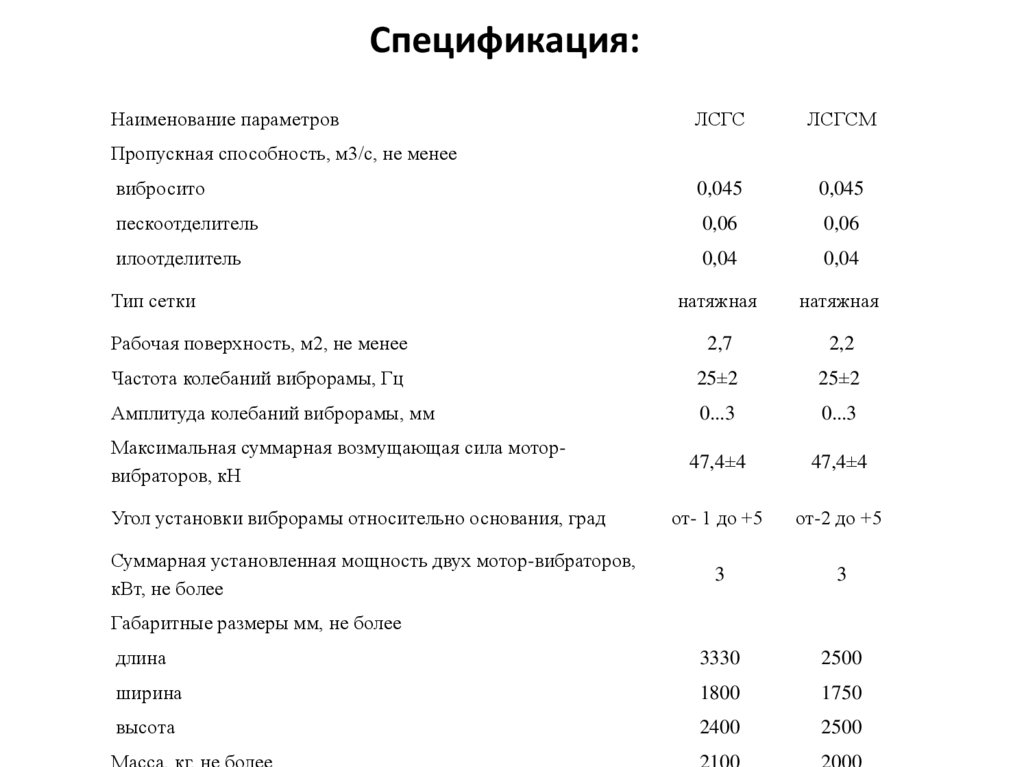

11. Спецификация:

Наименование параметровЛСГС

ЛСГСМ

вибросито

0,045

0,045

пескоотделитель

0,06

0,06

илоотделитель

0,04

0,04

натяжная

натяжная

Рабочая поверхность, м2, не менее

2,7

2,2

Частота колебаний виброрамы, Гц

25±2

25±2

Амплитуда колебаний виброрамы, мм

0...3

0...3

47,4±4

47,4±4

от- 1 до +5

от-2 до +5

3

3

длина

3330

2500

ширина

1800

1750

высота

2400

2500

Масса, кг, не более

2100

2000

Пропускная способность, м3/с, не менее

Тип сетки

Максимальная суммарная возмущающая сила моторвибраторов, кН

Угол установки виброрамы относительно основания, град

Суммарная установленная мощность двух мотор-вибраторов,

кВт, не более

Габаритные размеры мм, не более

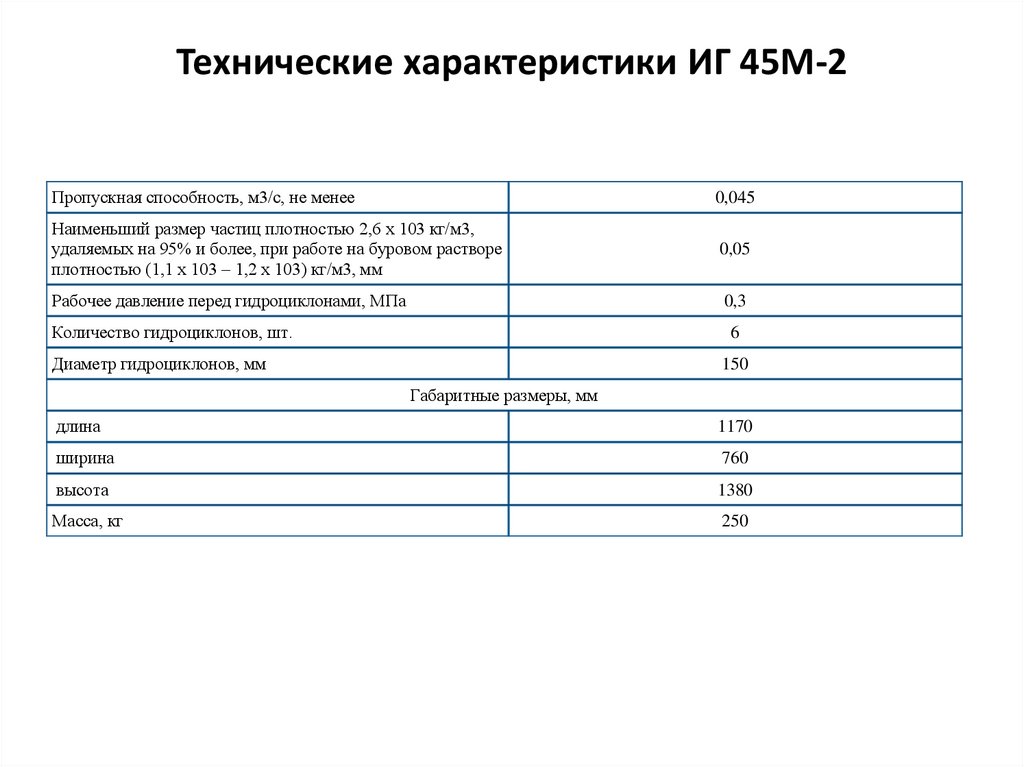

12. Илоотделитель гидроциклонный ИГ 45М-2

Илоотделитель гидроциклонный ИГ 45М-2предназначен для очистки неутяжеленного

бурового раствора от частиц выбуренной

породы размером менее 0,8 мм при бурении

нефтяных и газовых скважин. Параллельное

расположение гидроциклонов, уменьшенная

длина блока коллекторов, увеличенная высота

шламосборника с откидными бортами, другие

конструктивные

изменения

обеспечивают

эффективную

и

безопасную

работу

илоотделителя.

Может

использоваться

самостоятельно и входить в комплект линейного

ситогидроциклонного сепаратора ЛСГС.

13. Технические характеристики ИГ 45М-2

Пропускная способность, м3/с, не менее0,045

Наименьший размер частиц плотностью 2,6 х 103 кг/м3,

удаляемых на 95% и более, при работе на буровом растворе

плотностью (1,1 х 103 – 1,2 х 103) кг/м3, мм

0,05

Рабочее давление перед гидроциклонами, МПа

0,3

Количество гидроциклонов, шт.

6

Диаметр гидроциклонов, мм

150

Габаритные размеры, мм

длина

1170

ширина

760

высота

1380

Масса, кг

250

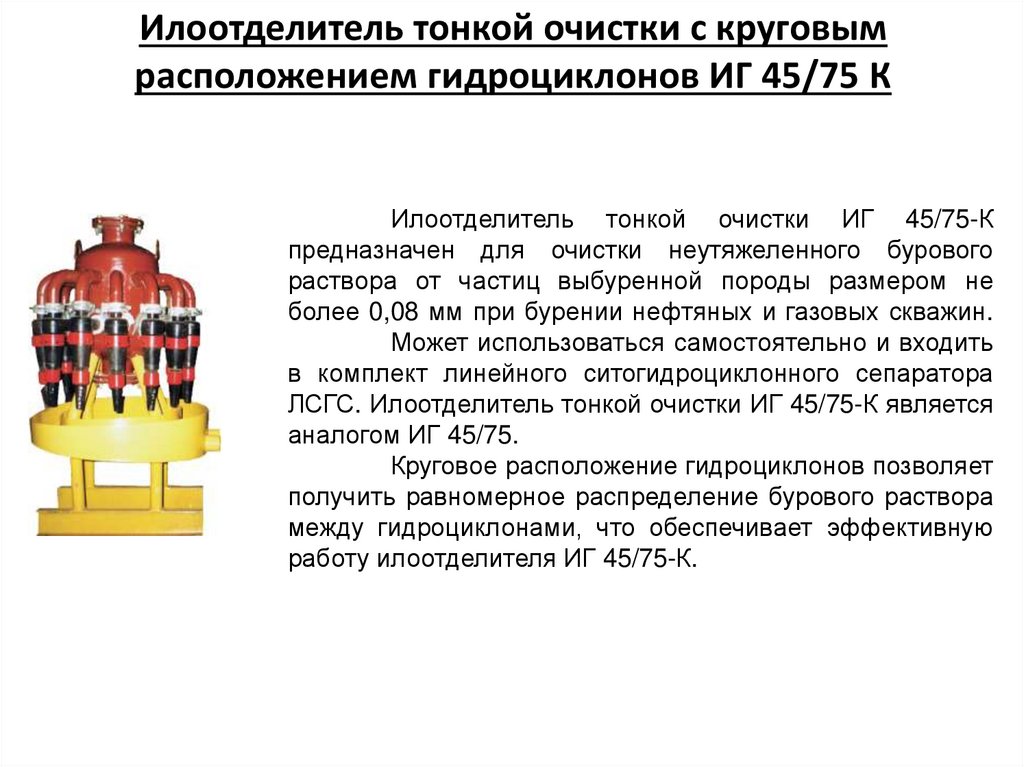

14. Илоотделитель тонкой очистки с круговым расположением гидроциклонов ИГ 45/75 К

Илоотделитель тонкой очистки ИГ 45/75-Кпредназначен для очистки неутяжеленного бурового

раствора от частиц выбуренной породы размером не

более 0,08 мм при бурении нефтяных и газовых скважин.

Может использоваться самостоятельно и входить

в комплект линейного ситогидроциклонного сепаратора

ЛСГС. Илоотделитель тонкой очистки ИГ 45/75-К является

аналогом ИГ 45/75.

Круговое расположение гидроциклонов позволяет

получить равномерное распределение бурового раствора

между гидроциклонами, что обеспечивает эффективную

работу илоотделителя ИГ 45/75-К.

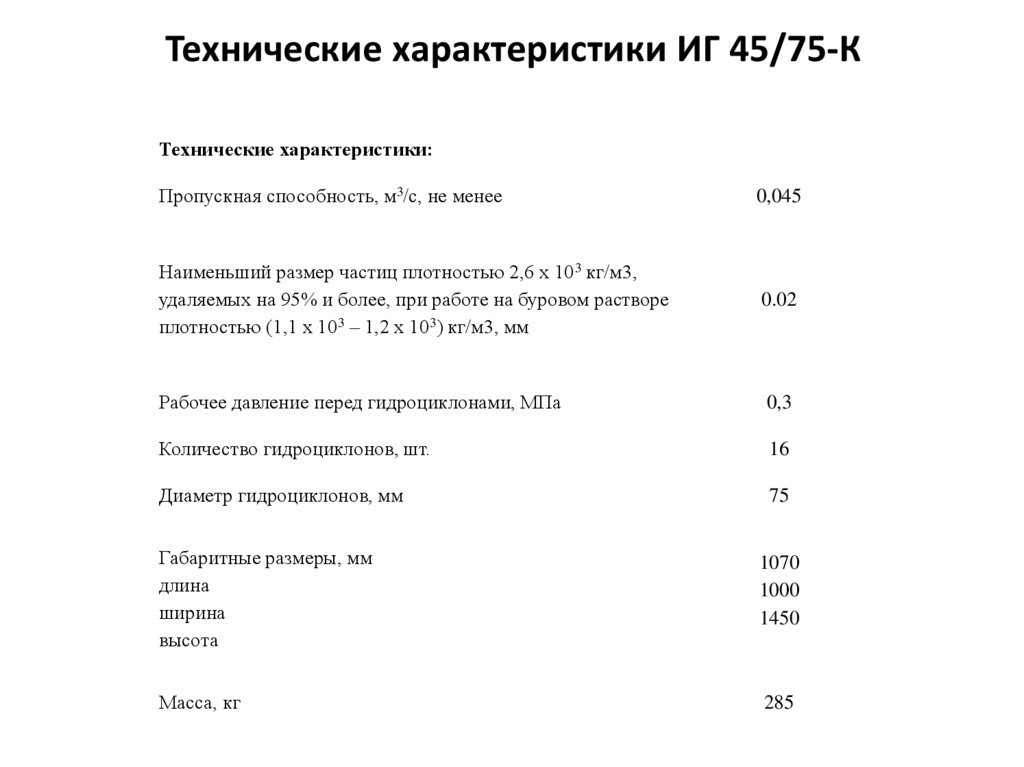

15. Технические характеристики ИГ 45/75-К

Технические характеристики:Пропускная способность, м3/с, не менее

0,045

Наименьший размер частиц плотностью 2,6 х 103 кг/м3,

удаляемых на 95% и более, при работе на буровом растворе

плотностью (1,1 х 103 – 1,2 х 103) кг/м3, мм

0.02

Рабочее давление перед гидроциклонами, МПа

0,3

Количество гидроциклонов, шт.

16

Диаметр гидроциклонов, мм

75

Габаритные размеры, мм

длина

ширина

высота

1070

1000

1450

Масса, кг

285

16. Лекция 7

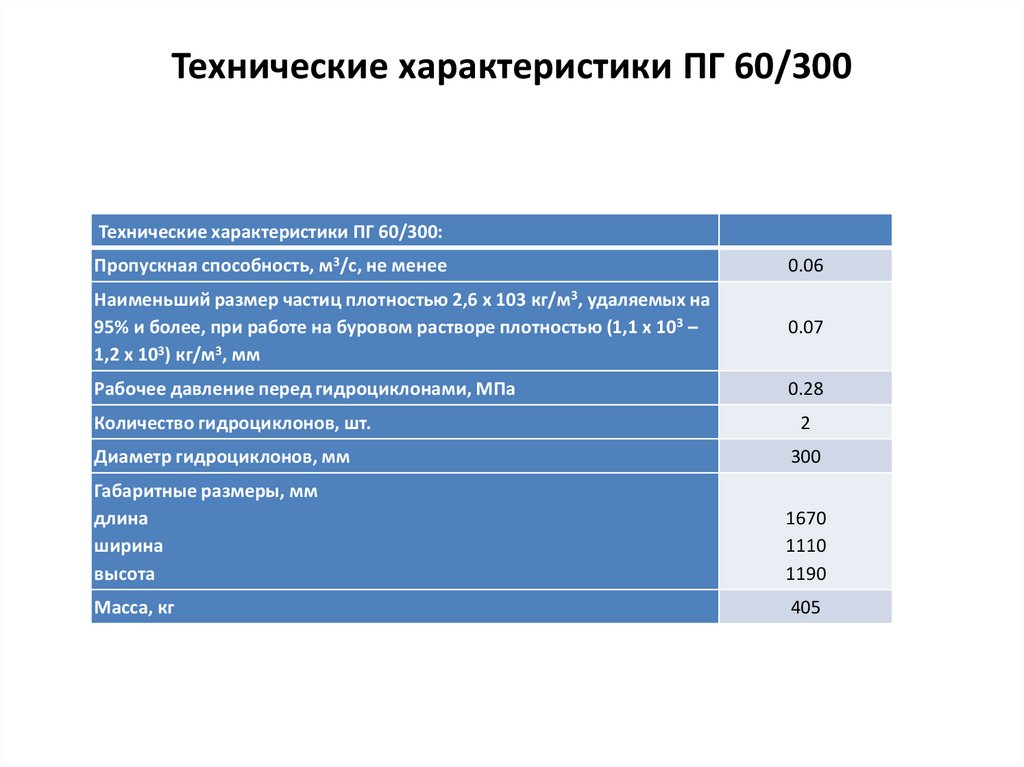

Пескоотделитель грубой очистки ПГ 60/300Пескоотделитель

грубой

очистки ПГ 60/300 предназначен для

очистки

неутяжеленного

бурового

раствора от частиц выбуренной породы

размером не более 1,5 мм при бурении

нефтяных и газовых скважин.

17. Технические характеристики ПГ 60/300

Технические характеристики ПГ 60/300:Пропускная способность, м3/с, не менее

0.06

Наименьший размер частиц плотностью 2,6 х 103 кг/м3, удаляемых на

95% и более, при работе на буровом растворе плотностью (1,1 х 103 –

1,2 х 103) кг/м3, мм

0.07

Рабочее давление перед гидроциклонами, МПа

0.28

Количество гидроциклонов, шт.

2

Диаметр гидроциклонов, мм

300

Габаритные размеры, мм

длина

ширина

высота

1670

1110

1190

Масса, кг

405

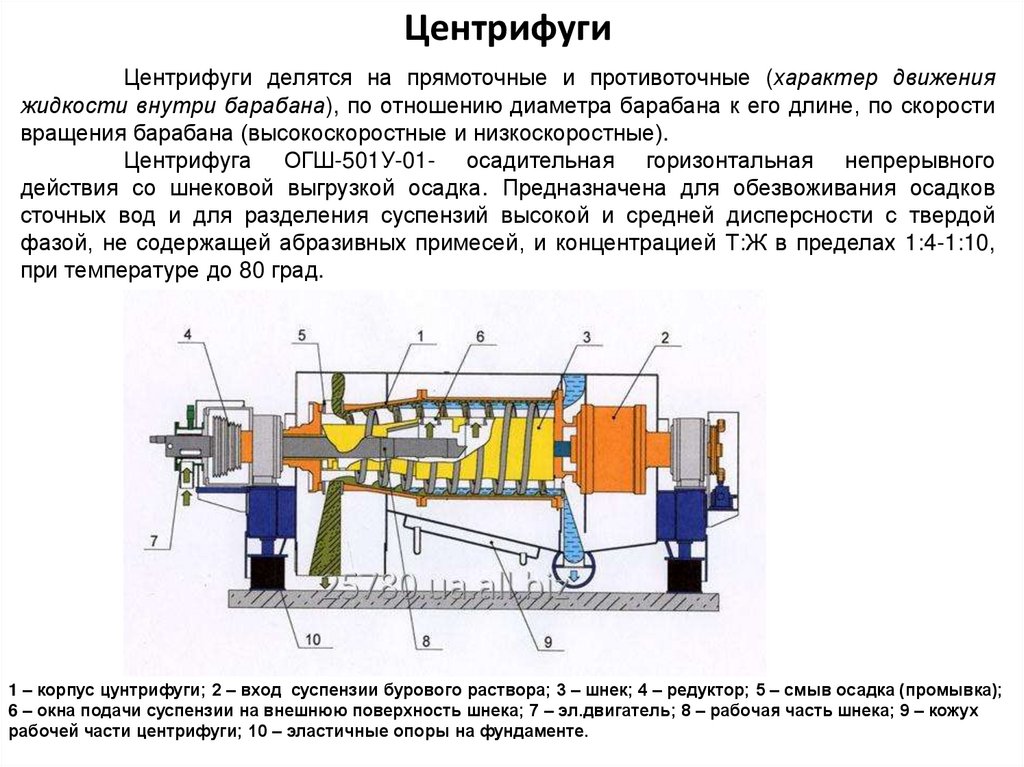

18. Центрифуги

Центрифуги делятся на прямоточные и противоточные (характер движенияжидкости внутри барабана), по отношению диаметра барабана к его длине, по скорости

вращения барабана (высокоскоростные и низкоскоростные).

Центрифуга ОГШ-501У-01- осадительная горизонтальная непрерывного

действия со шнековой выгрузкой осадка. Предназначена для обезвоживания осадков

сточных вод и для разделения суспензий высокой и средней дисперсности с твердой

фазой, не содержащей абразивных примесей, и концентрацией Т:Ж в пределах 1:4-1:10,

при температуре до 80 град.

1 – корпус цунтрифуги; 2 – вход суспензии бурового раствора; 3 – шнек; 4 – редуктор; 5 – смыв осадка (промывка);

6 – окна подачи суспензии на внешнюю поверхность шнека; 7 – эл.двигатель; 8 – рабочая часть шнека; 9 – кожух

рабочей части центрифуги; 10 – эластичные опоры на фундаменте.

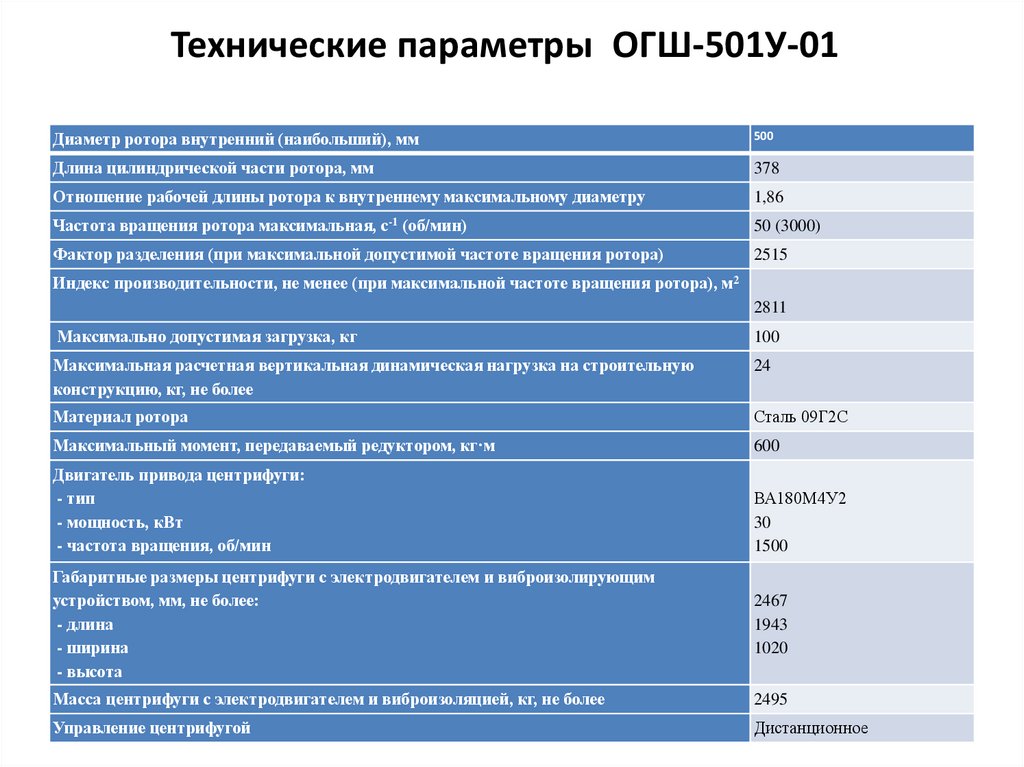

19. Технические параметры ОГШ-501У-01

Диаметр ротора внутренний (наибольший), мм500

Длина цилиндрической части ротора, мм

378

Отношение рабочей длины ротора к внутреннему максимальному диаметру

1,86

Частота вращения ротора максимальная, с-1 (об/мин)

50 (3000)

Фактор разделения (при максимальной допустимой частоте вращения ротора)

2515

Индекс производительности, не менее (при максимальной частоте вращения ротора), м 2

2811

Максимально допустимая загрузка, кг

100

Максимальная расчетная вертикальная динамическая нагрузка на строительную

конструкцию, кг, не более

24

Материал ротора

Сталь 09Г2С

Максимальный момент, передаваемый редуктором, кг·м

600

Двигатель привода центрифуги:

- тип

- мощность, кВт

- частота вращения, об/мин

ВА180М4У2

30

1500

Габаритные размеры центрифуги с электродвигателем и виброизолирующим

устройством, мм, не более:

- длина

- ширина

- высота

2467

1943

1020

Масса центрифуги с электродвигателем и виброизоляцией, кг, не более

2495

Управление центрифугой

Дистанционное

20. 2. СИСТЕМЫ ОЧИСТКИ БУРОВОГО РАСТВОРА (ЦС)

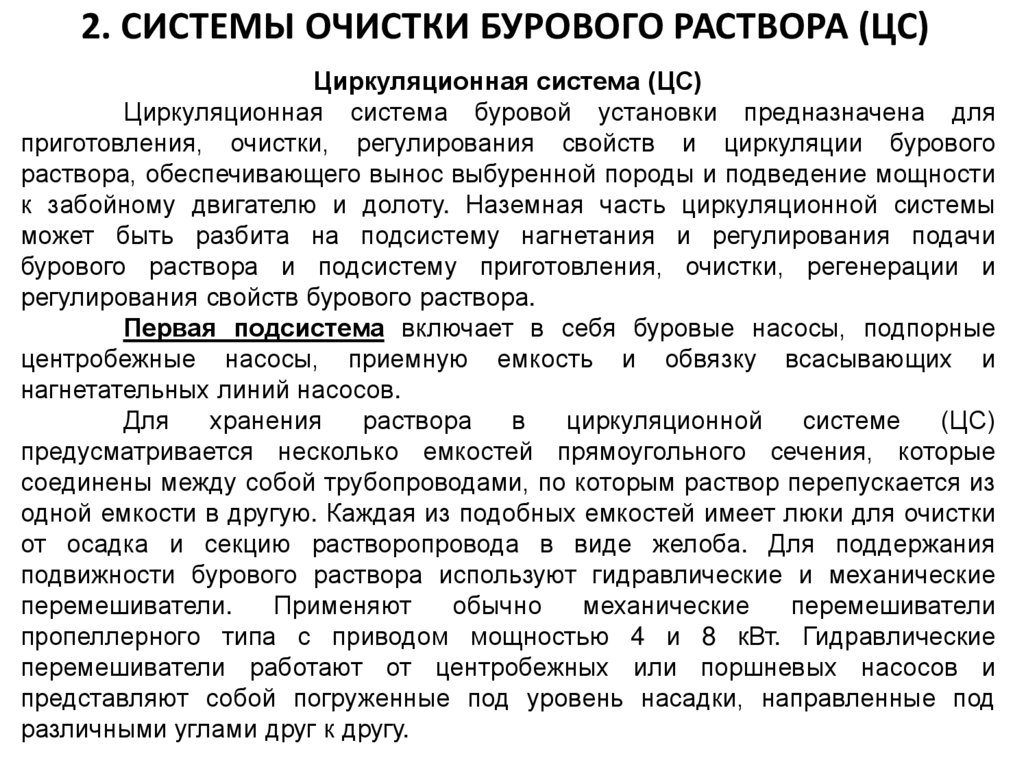

Циркуляционная система (ЦС)Циркуляционная система буровой установки предназначена для

приготовления, очистки, регулирования свойств и циркуляции бурового

раствора, обеспечивающего вынос выбуренной породы и подведение мощности

к забойному двигателю и долоту. Наземная часть циркуляционной системы

может быть разбита на подсистему нагнетания и регулирования подачи

бурового раствора и подсистему приготовления, очистки, регенерации и

регулирования свойств бурового раствора.

Первая подсистема включает в себя буровые насосы, подпорные

центробежные насосы, приемную емкость и обвязку всасывающих и

нагнетательных линий насосов.

Для

хранения

раствора

в

циркуляционной

системе

(ЦС)

предусматривается несколько емкостей прямоугольного сечения, которые

соединены между собой трубопроводами, по которым раствор перепускается из

одной емкости в другую. Каждая из подобных емкостей имеет люки для очистки

от осадка и секцию растворопровода в виде желоба. Для поддержания

подвижности бурового раствора используют гидравлические и механические

перемешиватели.

Применяют

обычно

механические

перемешиватели

пропеллерного типа с приводом мощностью 4 и 8 кВт. Гидравлические

перемешиватели работают от центробежных или поршневых насосов и

представляют собой погруженные под уровень насадки, направленные под

различными углами друг к другу.

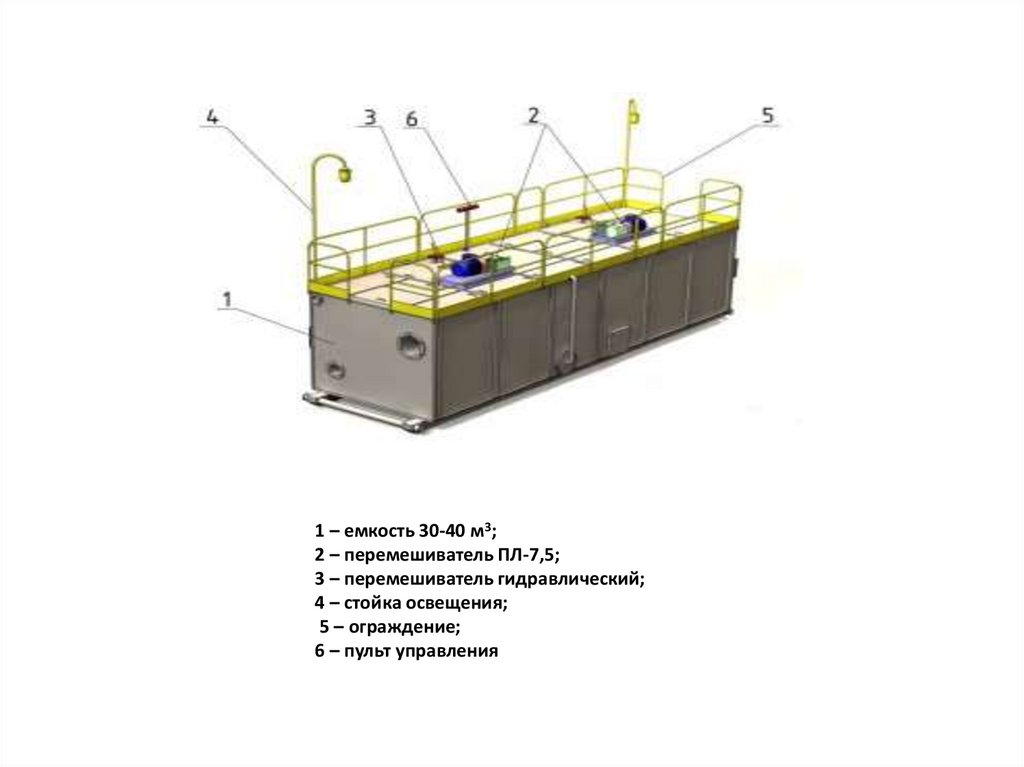

21. 1 – емкость 30-40 м3; 2 – перемешиватель ПЛ-7,5; 3 – перемешиватель гидравлический; 4 – стойка освещения; 5 – ограждение; 6 –

пульт управления22.

Вторая подсистема предназначена для осуществления следующихтехнологических операций: приготовления основы бурового раствора в виде

водоглинистой суспензии, соляробитумной смеси или водонефтяной эмульсии;

утяжеления бурового раствора; регулирования и стабилизации свойств раствора

с помощью химических реагентов; очистки бурового раствора от выбуренной

породы и газа.

В связи с повсеместным использованием порошкообразных

материалов (глинопорошки, барит и др.) широко применяются при

приготовлении суспензий и утяжелении блоки приготовления буровых растворов

типа БПР.

Очистка бурового раствора как одна из важнейших операций в

современном бурении, от которой существенно зависит эффективность всего

процесса строительства скважин, реализуется в самых различных вариантах.

Следует отметить, что в зависимости от глубин и геолого-географических

условий, число элементов в схеме может варьироваться. Для очистки от

выбуренной породы утяжеленных буровых растворов используют специальные

установки – блоки очистки.

23.

Конструктивно блоки ЦС выполнены с соблюдением транспортных габаритов иперевозка емкостей и навесного оборудования производится крупноблочно без

разборки. Все оборудование установлено на отдельной жесткой раме и

соединяется с оборудованием емкостей (шламовые насосы, и вакуум-насос)

быстроразъемными соединениями и высоконапорными шлангами. Силовой

электрошкаф может быть выполнен отдельным модулем или встроен в торце

блока приготовления. Для подключения электропитания нужно только подвести

силовой кабель и проверить фазировку.

1. Емкость объемом 40 м3

2. Дегазатор

3. Ситогидроциклонный сепаратор

4. 4. Перемешиватель ПЛМ-7,5

5. Насосы шламовые

6. Каркас укрытия

24.

ЗаключениеПроцессы очистки, приготовления и дегазации буровых промывочных жидкостей

(буровых растворов) занимают важное место среди других процессов

строительства и ремонта глубоких скважин. Современная буровая установка

немыслима без эффективной системы удаления выбуренной породы и газа из

промывочной жидкости. Длительное и многократное воздействие на буровой

раствор высоких температур, сдвиговых напряжений, пластовых флюидов требуют

не только глубокой очистки раствора от механических примесей, но и

непрерывной обработки раствора соответствующими материалами и реагентами,

что в свою очередь предполагает оснащение наземной части бурового комплекса

соответствующими техническими средствами. Углубление требований к качеству

строительства скважин, связанное с истощением месторождений, ужесточение

природоохранного законодательства, выход в нефтедобывающие районы со

сложными климатическими и геолого-техническими условиями существенно

повысили в последние годы уровень требований к технике и технологии очистки и

приготовления буровых растворов. Поддержание свойств бурового раствора в

заданных пределах особенно важно при вскрытии продуктивных пластов.

25.

Огромные затраты, понесенные при сооружении скважины, могут оказатьсянапрасными, если при вскрытии продуктивного пласта не была приготовлена промывочная

жидкость с требуемыми свойствами и не было уделено достаточно внимания работе средств

очистки. Именно средства очистки и эффективная технология химической обработки

раствора обеспечивают минимизацию объемов жидких отходов бурения, позволяют перейти

к прогрессивной безамбарной технологии строительства нефтяных и газовых скважин.

Для очистки бурового раствора от шлама используют комплекс различных

механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и

илоотделители), сепараторы, центрифуги. Кроме того, в наиболее благоприятных условиях

перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами,

которые позволяют повысить эффективность работы очистных устройств.

Несмотря на то, что система очистки сложная и дорогая, в большинстве случаев

применение ее рентабельно вследствие значительного увеличения скоростей бурения,

сокращения расходов на регулирование свойств бурового раствора, уменьшения степени

осложненности ствола, удовлетворения требований защиты окружающей среды.

При выборе оборудования для очистки буровых растворов учитывают многообразие

конкретных условий. В противном случае возможны дополнительные затраты средств и

времени.

Каждое оборудование, используемое для очистки раствора от шлама, должно пропускать

количество раствора, превышающее максимальную производительность промывки

скважины.

В составе циркуляционной системы оборудования должны устанавливаться по

следующей технологической цепочке: скважина - газовый сепаратор - блок грубой

очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и

илоотделители, сепаратор) - блок регулирования содержания и состава твердой фазы

(центрифуга, гидроциклонный глиноотделитель).

26. Список использованных источников

Список использованных источников1. http://www.drillings.ru/oborochistki

2. http://www.ctkeuro.ru/folder246.html

3. http://www.ug.nm.ru/ochistka.htm

4. http://www.fdsc.ru/production/5/

5. http://www.neftcom.ru

6. http://stnova.ru/4-solid-control.html

7. http://energoresurs.net/neftepromyislovoe-oborudovanie/oborudovanie-dlyaochistki-burovyix-rastvorov.html

Промышленность

Промышленность