Похожие презентации:

Исследование физико-химических и биологических свойств КФпокрытий, сформированных методом ВЧМР

1.

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Инженерная школа ядерных технологий

Лаборатория плазменных гибридных систем

ИССЛЕДОВАНИЕ ФИЗИКО-ХИМИЧЕСКИХ И

БИОЛОГИЧЕСКИХ СВОЙСТВ КФ ПОКРЫТИЙ,

СФОРМИРОВАННЫХ МЕТОДОМ ВЧМР В АТМОСФЕРЕ

РАЗЛИЧНЫХ ИНЕРТНЫХ ГАЗОВ

Докладчик:

студентка гр. 0БМ81

Научный руководитель:

к.ф. – м.н., н.с.

НОЦ Б.П. Вейнберга ИЯТШ ТПУ

Томск-2020

Турсунханова Р. Б.

Козельская А. И.

2. Актуальность

Титановые имплантатыЧелюстно-лицевая хирургия

2

3. Высокочастотное магнетронное распыление

Высокочастотная магнетронная распылительная система «Катод-1М».ВЧ-магнетронное распыление

В

качестве

распыляемой

мишени

использовался

прессованный

гидроксиапатит (ГАП, Ca10(PO4)6(OH)2).

3

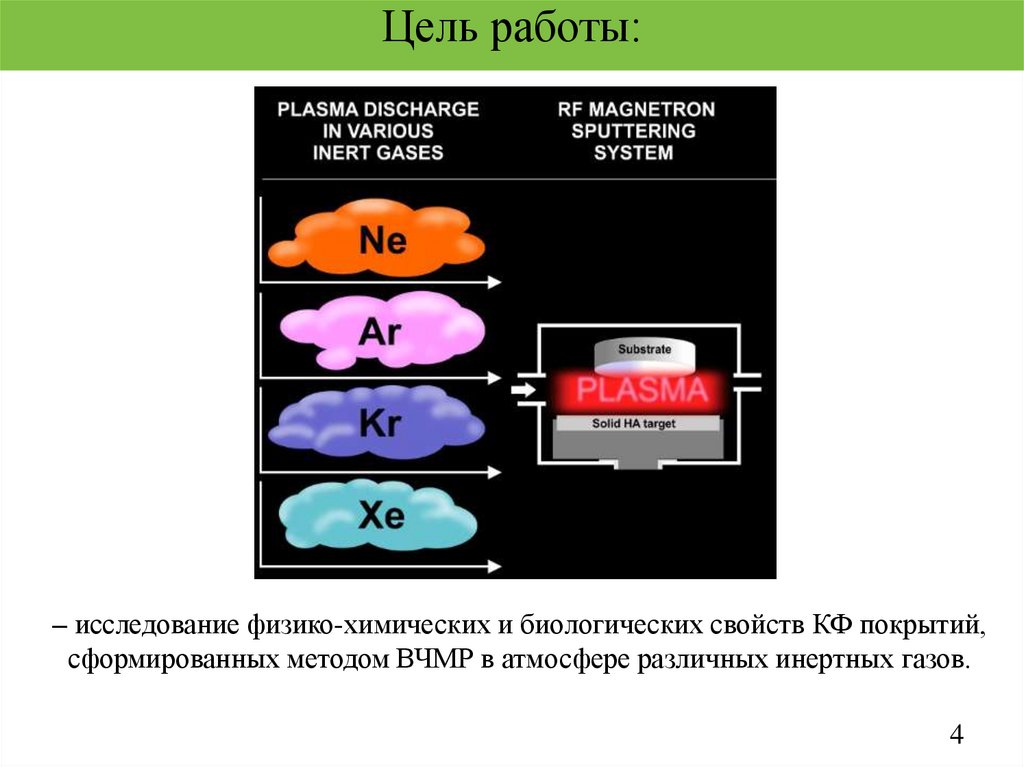

4. Цель работы:

– исследование физико-химических и биологических свойств КФ покрытий,сформированных методом ВЧМР в атмосфере различных инертных газов.

4

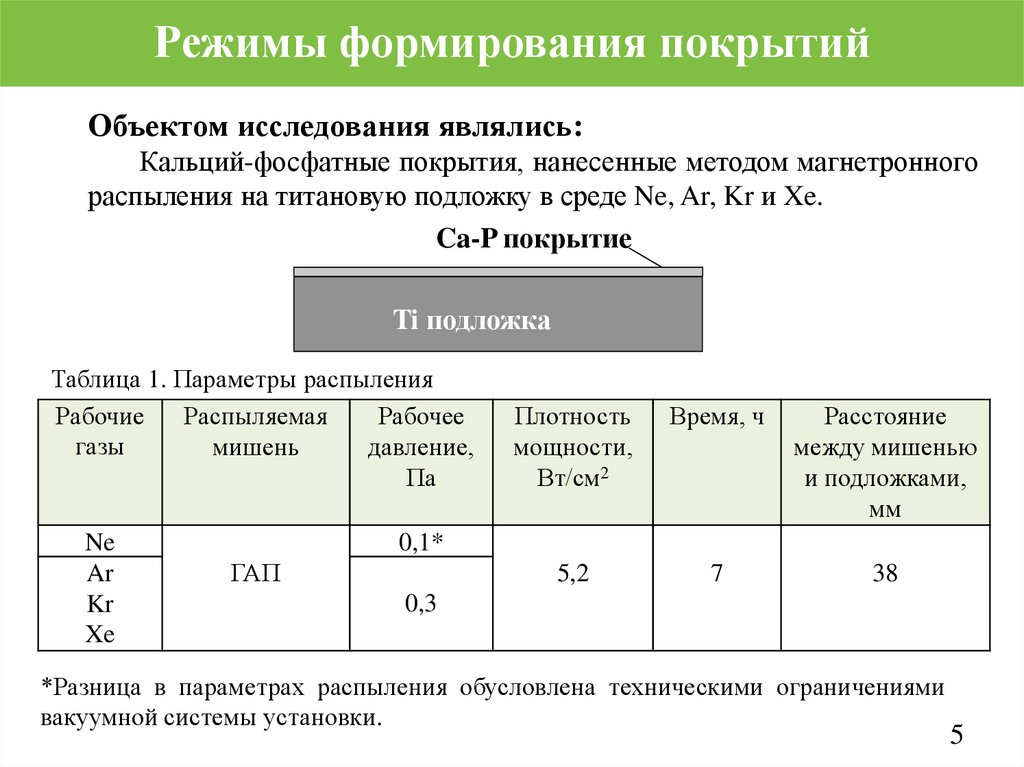

5. Режимы формирования покрытий

Объектом исследования являлись:Кальций-фосфатные покрытия, нанесенные методом магнетронного

распыления на титановую подложку в среде Ne, Ar, Kr и Xe.

Ca-P покрытие

Ti подложка

Таблица 1. Параметры распыления

Рабочие

Распыляемая

Рабочее

газы

мишень

давление,

Па

Ne

Ar

Kr

Xe

Плотность

мощности,

Вт/см2

Время, ч

Расстояние

между мишенью

и подложками,

мм

5,2

7

38

0,1*

ГАП

0,3

*Разница в параметрах распыления обусловлена техническими ограничениями

вакуумной системы установки.

5

6. Методы исследования

Контактная профилометрия;

Атомно-силовая микроскопия;

Энергодисперсионный анализ;

Рентгеновская дифракция;

Проточная лазерная цитометрия.

6

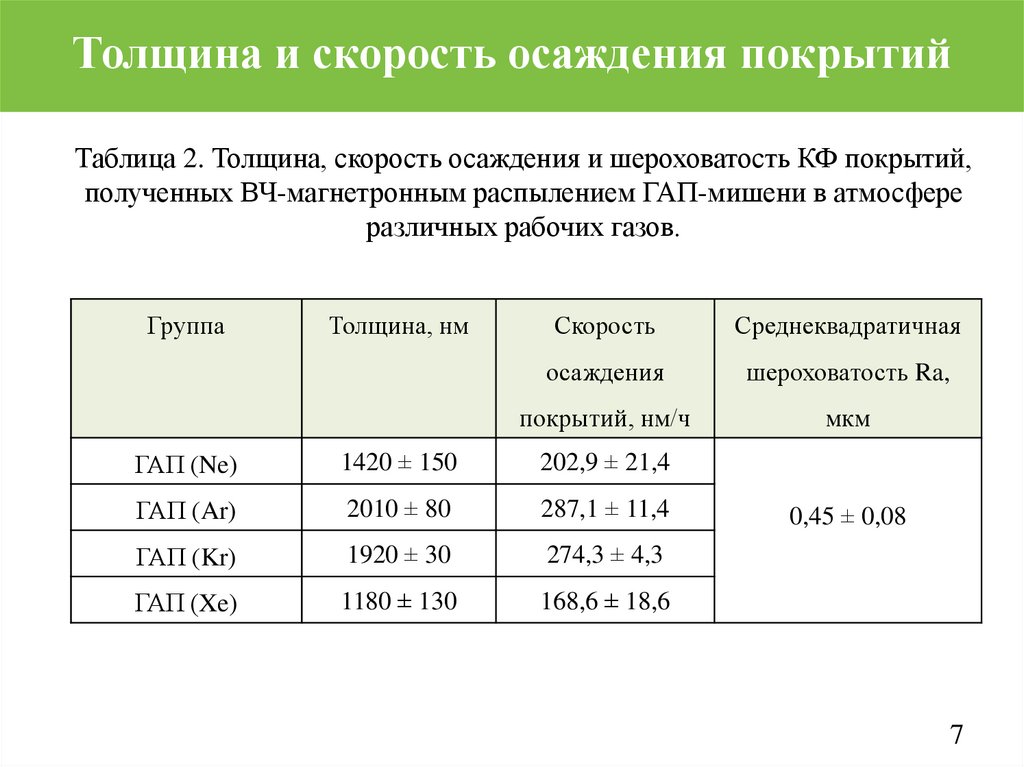

7. Толщина и скорость осаждения покрытий

Таблица 2. Толщина, скорость осаждения и шероховатость КФ покрытий,полученных ВЧ-магнетронным распылением ГАП-мишени в атмосфере

различных рабочих газов.

Группа

Толщина, нм

Скорость

Среднеквадратичная

осаждения

шероховатость Ra,

покрытий, нм/ч

мкм

ГАП (Ne)

1420 ± 150

202,9 ± 21,4

ГАП (Ar)

2010 ± 80

287,1 ± 11,4

ГАП (Kr)

1920 ± 30

274,3 ± 4,3

ГАП (Xe)

1180 ± 130

168,6 ± 18,6

0,45 ± 0,08

7

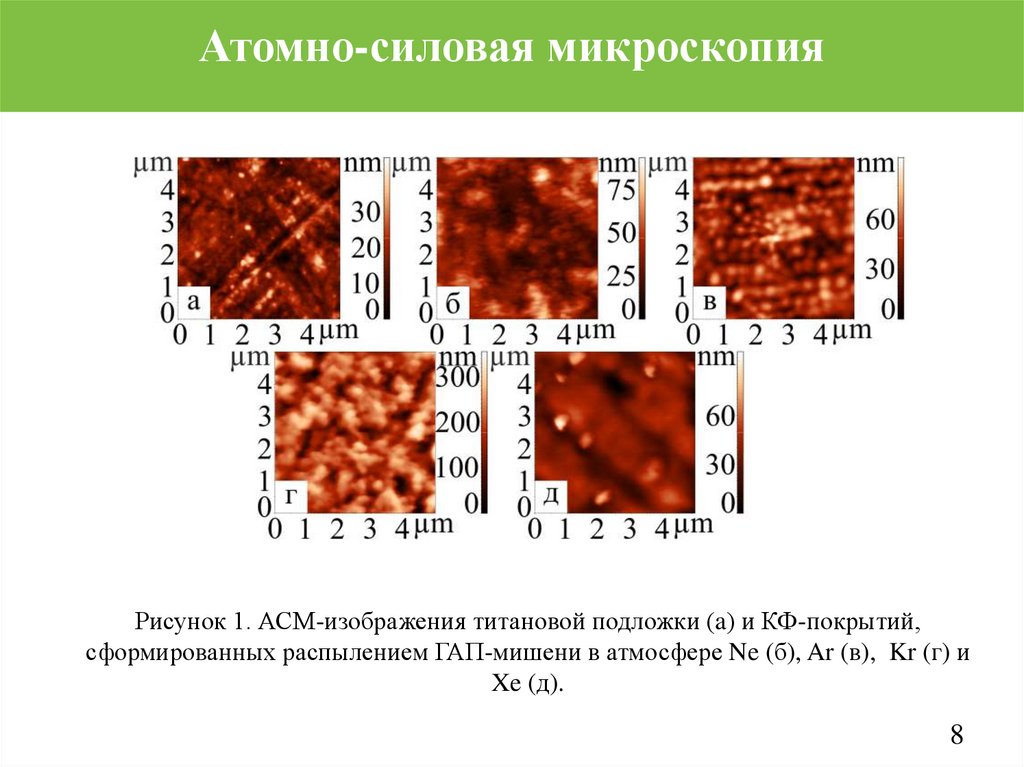

8. Атомно-силовая микроскопия

Рисунок 1. АСМ-изображения титановой подложки (a) и КФ-покрытий,сформированных распылением ГАП-мишени в атмосфере Ne (б), Ar (в), Kr (г) и

Xe (д).

8

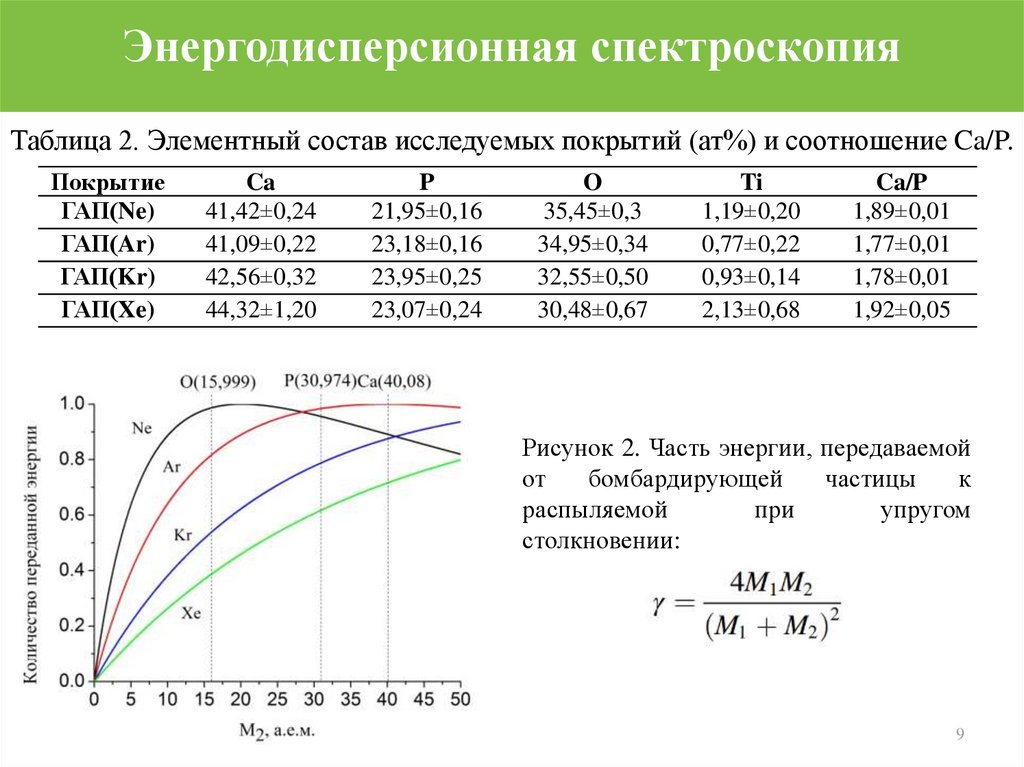

9. Энергодисперсионная спектроскопия

Таблица 2. Элементный состав исследуемых покрытий (ат%) и соотношение Ca/P.Покрытие

ГАП(Ne)

ГАП(Ar)

ГАП(Kr)

ГАП(Xe)

Ca

41,42±0,24

41,09±0,22

42,56±0,32

44,32±1,20

P

21,95±0,16

23,18±0,16

23,95±0,25

23,07±0,24

O

35,45±0,3

34,95±0,34

32,55±0,50

30,48±0,67

Ti

1,19±0,20

0,77±0,22

0,93±0,14

2,13±0,68

Ca/P

1,89±0,01

1,77±0,01

1,78±0,01

1,92±0,05

Рисунок 2. Часть энергии, передаваемой

от

бомбардирующей

частицы

к

распыляемой

при

упругом

столкновении:

9

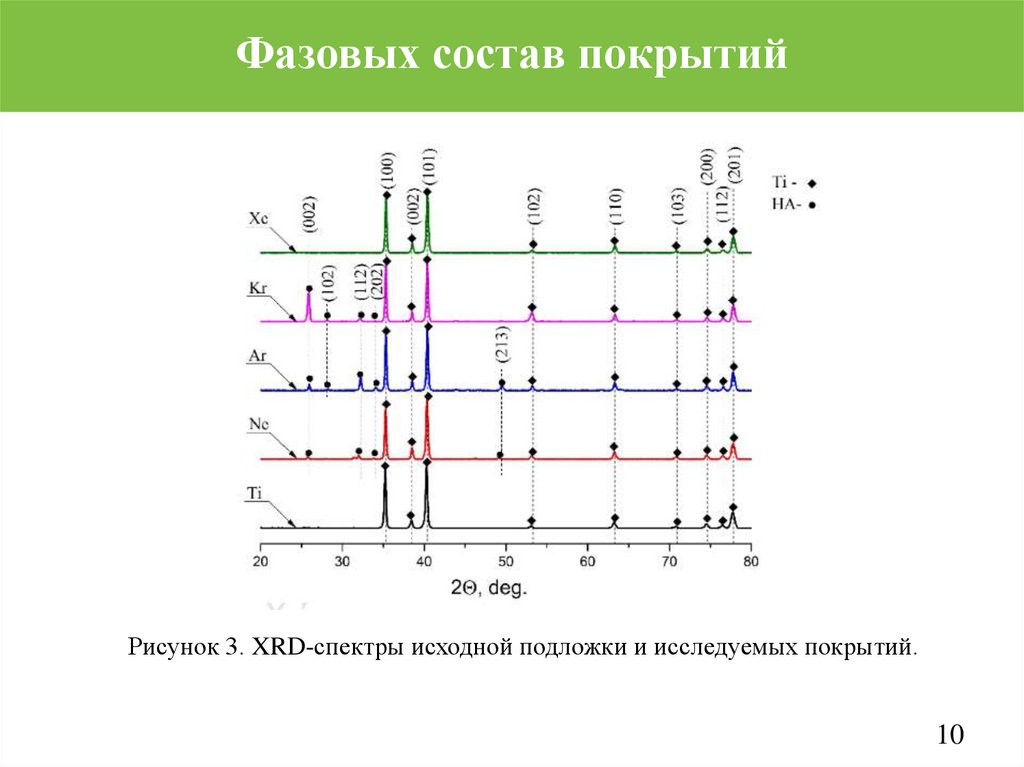

10. Фазовых состав покрытий

Рисунок 3. XRD-спектры исходной подложки и исследуемых покрытий.10

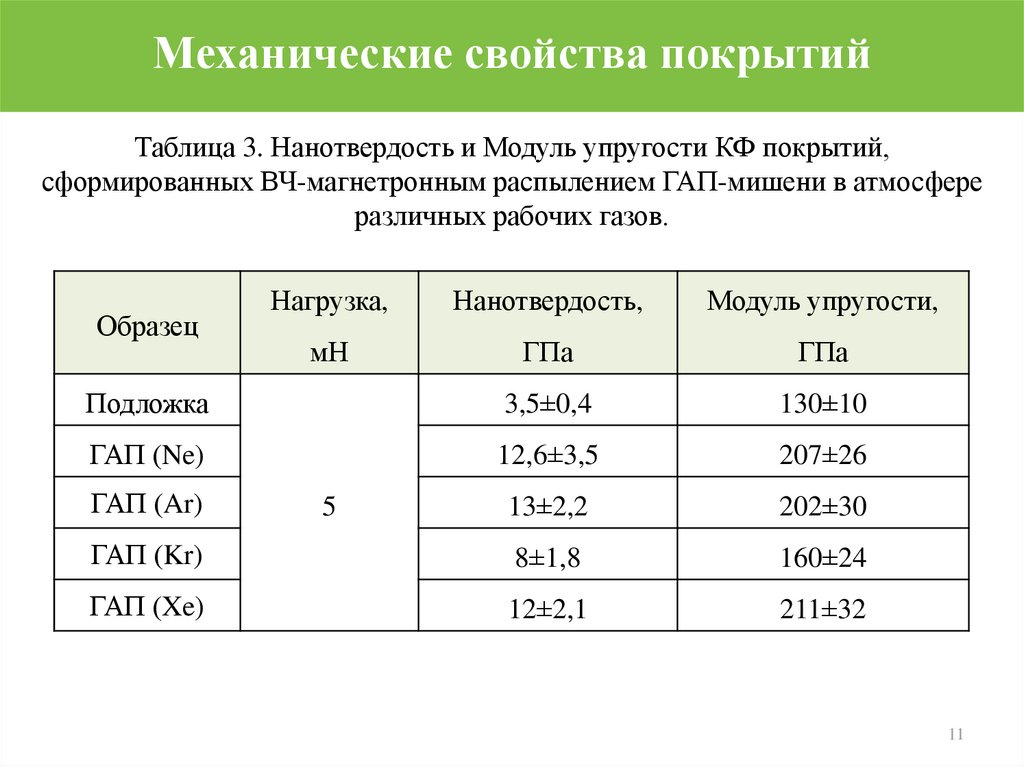

11. Механические свойства покрытий

Таблица 3. Нанотвердость и Модуль упругости КФ покрытий,сформированных ВЧ-магнетронным распылением ГАП-мишени в атмосфере

различных рабочих газов.

Нагрузка,

Нанотвердость,

Модуль упругости,

мН

ГПа

ГПа

Подложка

3,5±0,4

130±10

ГАП (Ne)

12,6±3,5

207±26

13±2,2

202±30

ГАП (Kr)

8±1,8

160±24

ГАП (Xe)

12±2,1

211±32

Образец

ГАП (Ar)

5

11

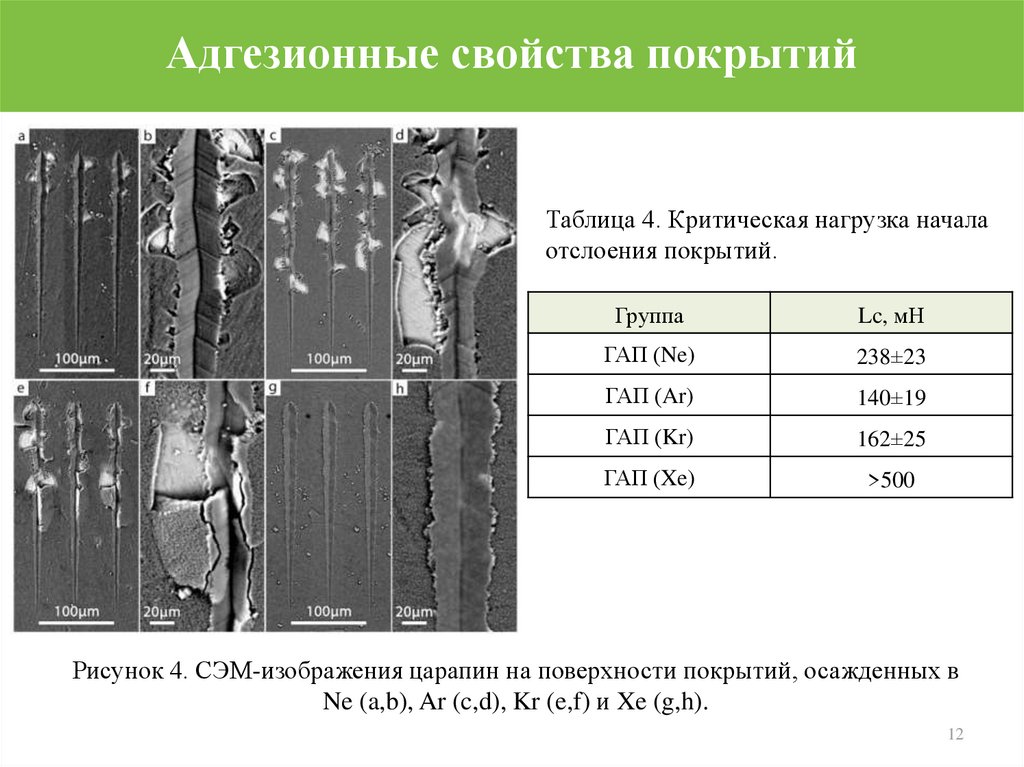

12. Адгезионные свойства покрытий

Таблица 4. Критическая нагрузка началаотслоения покрытий.

Группа

Lc, мН

ГАП (Ne)

238±23

ГАП (Ar)

140±19

ГАП (Kr)

162±25

ГАП (Xe)

>500

Рисунок 4. СЭМ-изображения царапин на поверхности покрытий, осажденных в

Ne (a,b), Ar (c,d), Kr (e,f) и Xe (g,h).

12

13. Жизнеспособность ММСК

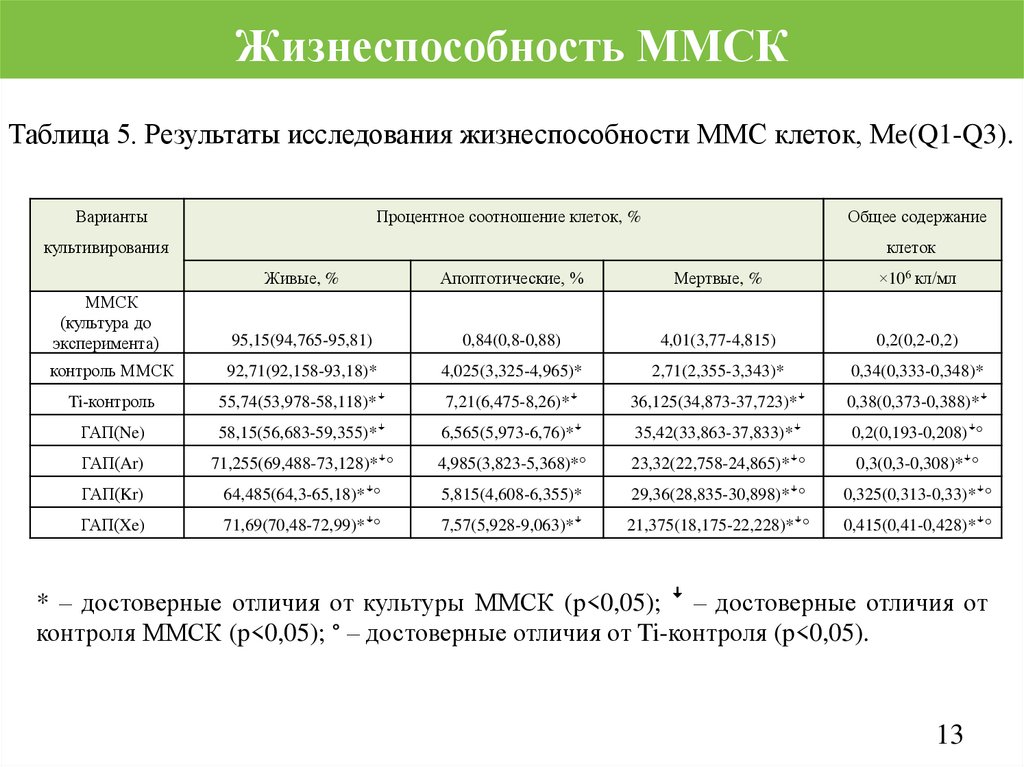

Таблица 5. Результаты исследования жизнеспособности ММС клеток, Мe(Q1-Q3).Варианты

Процентное соотношение клеток, %

Общее содержание

культивирования

клеток

Живые, %

Апоптотические, %

Мертвые, %

×106 кл/мл

ММСК

(культура до

эксперимента)

95,15(94,765-95,81)

0,84(0,8-0,88)

4,01(3,77-4,815)

0,2(0,2-0,2)

контроль ММСК

92,71(92,158-93,18)*

4,025(3,325-4,965)*

2,71(2,355-3,343)*

0,34(0,333-0,348)*

Ti-контроль

55,74(53,978-58,118)*ꜜ

7,21(6,475-8,26)*ꜜ

36,125(34,873-37,723)*ꜜ

0,38(0,373-0,388)*ꜜ

ГАП(Ne)

58,15(56,683-59,355)*ꜜ

6,565(5,973-6,76)*ꜜ

35,42(33,863-37,833)*ꜜ

0,2(0,193-0,208)ꜜ°

ГАП(Ar)

71,255(69,488-73,128)*ꜜ°

4,985(3,823-5,368)*°

23,32(22,758-24,865)*ꜜ°

0,3(0,3-0,308)*ꜜ°

ГАП(Kr)

64,485(64,3-65,18)*ꜜ°

5,815(4,608-6,355)*

29,36(28,835-30,898)*ꜜ°

0,325(0,313-0,33)*ꜜ°

ГАП(Xe)

71,69(70,48-72,99)*ꜜ°

7,57(5,928-9,063)*ꜜ

21,375(18,175-22,228)*ꜜ°

0,415(0,41-0,428)*ꜜ°

* – достоверные отличия от культуры ММСК (p<0,05); ꜜ – достоверные отличия от

контроля ММСК (p<0,05); ° – достоверные отличия от Ti-контроля (p<0,05).

13

14. Выводы

Рабочий газ оказывает существенное влияние на скорость их осаждения, атакже физико-химические, механические свойства осаждаемых покрытий,

их взаимодействие с ММСК:

1. Покрытия CaP, сформированные в атмосфере Ar и Kr, имеют наибольшую

скорость осаждения.

2. Атомный вес рабочего газа влияет на размер кристаллитов и морфологию

поверхности осаждаемых покрытий. Размер кристаллитов покрытий

увеличивается с увеличением атомного веса рабочего газа.

3. Не наблюдается значительного различия в элементном составе покрытий,

сформированных в Ne, Ar, Kr и Xe. Однако распыление мишеней ГА в Ar и Kr

приводит к образованию покрытий с близким к стехиометрическому

гидроксиапатиту соотношению Ca/P. Покрытия, сформированные в Ne и Xe,

имеют более высокое отношение Ca/P, по сравнению с ГА.

4. Покрытия, сформированные в Xe, являются полностью аморфным и имеют

высокую адгезию к подложке.

5. Наилучшие

показатели,

из

исследуемых

групп

образцов,

по

жизнеспособности ММСК, показали образцы с тонкими аморфными

покрытиями, сформированными в Xe.

14

Химия

Химия