Похожие презентации:

Неорганическое композиционное антикоррозионное покрытие для защиты стальных деталей и особенности его формирования

1.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ УНИТАРНОЕ ПРЕДПРИЯТИЕ«ВСЕРОССИЙСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ АВИАЦИОННЫХ МАТЕРИАЛОВ»

ГОСУДАРСТВЕННЫЙ НАУЧНЫЙ ЦЕНТР

Демин Семен Анатольевич

НЕОРГАНИЧЕСКОЕ КОМПОЗИЦИОННОЕ АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ

ДЛЯ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ И ОСОБЕННОСТИ ЕГО ФОРМИРОВАНИЯ

ДИССЕРТАЦИЯ

на соискание ученой степени

кандидата технических наук

05.16.09 - Материаловедение

(машиностроение)

Научный руководитель

доктор технических наук, профессор

Петрова А.П.

2.

АКТУАЛЬНОСТЬ2

Для повышения весовой эффективности и надежности работы вала ГТД перспективным направлением

при разработке новых отечественных авиационных двигателей семейства ПД является использование

высокопрочных конструкционных низколегированных сталей с пределом прочности до 2100 МПа. Данные

типы стали характеризуются низкой коррозионной стойкостью и требуют применения защитных покрытий.

Технология нанесения неорганических композиционных

покрытий отвечает современным требованиям и является

наиболее прогрессивной технологией формирования

защитных покрытий на крупногабаритных деталях

Недостатки существующих методов для защиты от коррозии

низколегированных углеродистых сталей:

Вал компрессора ГТД

-

Коррозия стали ВКС-170 после 24 ч

испытаний в КСТ

-

температура эксплуатации до 300℃ (цинковые,

кадмиевые покрытия);

недопустимое

температурное

воздействие

на

высокопрочную сталь (газотермические покрытия);

дорогостоящее

оборудование

(пиролитические

покрытия);

низкая

производительность

(Холодное

газодинамическое напыление);

Низкая

защитная

способность

(лакокрасочные

покрытия)

Актуальность настоящей работы обусловлена необходимостью создания защитного покрытия

обеспечивающее защиту от коррозии при температуре эксплуатации до 460 °С без потери

адгезионных свойств, не снижающее прочностных характеристик высокопрочных сталей.

3.

ЦЕЛЬ и ЗАДАЧИ РАБОТЫ3

Цель работы – разработка состава композиционного покрытия на основе неорганического фосфатного

связующего и изучение технологии его формирования, а также создания ремонтных технологий для его

восстановления на стальных деталях.

Для достижения поставленной цели в работе решали следующие задачи:

1. Разработать состав неорганического связующего, обеспечивающий адгезию неорганического

композиционного покрытия к углеродистым сталям не ниже 0-го балла по ГОСТ 31149.

2. Разработать технологию формирования водостойких неорганических композиционных покрытий,

включающую режим нанесения, термоотверждения и способ поверхностной обработки покрытия для

повышения его защитной способности.

3. Исследовать электрохимическое поведение образцов из низколегированной углеродистой стали с

композиционным покрытием в коррозионно-активной среде

4. Провести сравнительные ускоренные и натурные коррозионные испытания образцов из

низколегированной углеродистой стали с неорганическим композиционным покрытием.

5. Исследовать влияние технологии нанесения неорганических композиционных покрытий на

механические свойства низколегированных высокопрочных сталей.

6.

Оценить

влияние

повышенной

температуры

эксплуатации

(до

460

°С)

деталей

из

низколегированных сталей на защитную способность неорганических композиционных покрытий.

7. Разработать технологию восстановления систем противокоррозионной защиты на стальных

деталях, включающую разработку состава для удаления продуктов коррозии.

4.

НАУЧНАЯ НОВИЗНА1.

4

Предложен способ получения защитного композиционного покрытия, обладающего одновременно

высокой защитной способностью, термостойкостью до 460 °С, отверждающегося за счет при

невысоких температурах за счет выбранного соотношения компонентов алюмохромфосфатного

связующего с алюминиевым наполнителем. Показан механизм его защитного действия,

заключающийся в катодном характере защиты за счет применения активного алюминиевого

наполнителя и возникновению диффузионных ограничений в порах покрытия по мере развития

коррозионного процесса.

2.

Разработан

способ

восстановления

противокоррозионной

защиты

стальных

деталей

с

применением композиционного покрытия, включающий в себя: удаление продуктов коррозии со

стальных деталей путем применения паст на основе кислот и ингибиторов, а также технологию

ремонта неорганических композиционных покрытий.

5.

ПРАКТИЧЕСКАЯ ЗНАЧИМОСТЬ РАБОТЫ1.

5

Разработан состав для нанесения защитного неорганического композиционного покрытия с высокой адгезией к

конструкционным сталям. Получен патент Пат. РФ 2480534 «Состав для получения защитного покрытия на

стальных деталях» опубл. 27.04.2013. Выпущено ТУ 1-595-7-1303-2012 «Шликер для деталей из конструкционных

легированных, в том числе высокопрочных, сталей»

2.

Разработана

технология

композиционного

формирования

покрытия,

снижающий

и

способ

пористость

обработки

покрытия

поверхности

и

защитного

обеспечивающий

неорганического

электрохимическое

взаимодействие частиц наполнителя со стальной подложкой, что позволило реализовать катодный характер

защиты композиционного покрытия. Получен патент РФ №2510716 «Способ нанесения защитного покрытия на

стальные детали» опубл 27.01.2014. Выпущена ТИ 1.595-7-464-2012 «Изготовление шликера и нанесение

защитного ремонтопригодного покрытия»

3.

Сформулированы

практические

рекомендации

для

промышленного

освоения

технологии

нанесения

неорганического композиционного покрытия, на основании которых разработаны технологические рекомендации:

ТР 1.2.2155-2010 «Технология нанесения защитного шликерного алюмокерамического покрытия на детали из

высокопрочной стали ВКС-170ИД», ТР 1.2.2318-2013 «Нанесение металлокерамического ремонтопригодного

покрытия для деталей из высокопрочных сталей», ТР 1.2.2438-2015 «Нанесение шликерного покрытия на детали

из углеродистых сталей»

4.

Разработанное композиционное покрытие обеспечивает эксплуатацию деталей из высокопрочных сталей с

пределом прочности до 1950 МПа во всеклиматических условиях, в том числе при температурах эксплуатации до

460 °С. Предложен способ восстановления противокоррозионной защиты методом нанесения композиционных

покрытий, позволяющий проводить ремонт крупногабаритных деталей без демонтажа конструкции.

6.

ПОЛОЖЕНИЯ, ВЫНОСИМЫЕ на ЗАЩИТУ6

1. Разработка состава термостойкого неорганического связующего, обеспечивающего

адгезию неорганического композиционного покрытия к углеродистым сталям не ниже 0-го

балла по ГОСТ 31149, отверждаемого при невысоких температурах.

2. Способ формирования термостойкого неорганического композиционного покрытия с

высокими защитными свойствами на углеродистых низколегированных сталях.

3. Влияние технологии нанесения и формирования неорганического композиционного

покрытия на изменение механических свойств высокопрочных сталей ВКС-9.

4. Разработка технологии восстановления противокоррозионной защиты на стальных

деталях методом нанесения композиционных покрытий.

7.

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯНЕОРГАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ

Композиционное покрытие

представляет собой неорганическое

связующее с металлическим

наполнителем

Связующее – на основе неорганических

фосфатов обеспечивает адгезионное

соединение наполнителя и подложки

Наполнитель – служит для катодной

защиты углеродистых сталей

(алюминиевый порошок с диаметром

частиц от 5-15 мкм)

7

8. ФОРМИРОВАНИЕ НЕОРГАНИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ Отверждение связующего

Гидроксидалюминия

Al(OH)3, г

62,4

78,0

93,6

Хромовый

Ангидрид,

CrO3, г

80,0

100,0

120,0

140,0

160,0

80,0

100,0

120,0

140,0

160,0

80,0

100,0

120,0

140,0

160,0

Стабильность состава связующего

рН

Стабилен

Стабилен

Стабилен

Стабилен

Гидролиз при разбавлении

Стабилен

Стабилен

Стабилен

Гидролиз при разбавлении

Коагуляция при приготовлении

Стабилен

Стабилен

Гидролиз при разбавлении

Коагуляция при приготовлении

Коагуляция при приготовлении

0,85

1,10

1,45

1,71

–

1,24

1,55

1,80

–

–

1,50

1,67

–

–

–

8

9. ФОРМИРОВАНИЕ НЕОРГАНИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ Результаты дифференциальной сканирующей калориметрии и

термогравиметрического анализаНеорганическое связующее

Алюминиевый наполнитель

Неорганическое связующее

с алюминиевым наполнителем

9

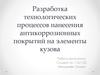

10. РАЗРАБОТКА СОСТАВА СВЯЗУЮЩЕГО НЕ СОДЕРЖАЩЕГО СОЕДИНЕНИЙ Cr+6

Оксид магнияMgO, г

Силикат натрия

Na2SiO3, г

рН

Стабильность состава

связующего

0

0

0

0

1,0

1,0

1,0

1,0

1,0

1,0

1,0

0,7

0,7

0,7

0,7

0,7

0,7

0

1,0

1,5

2,0

0

3,0

2,5

2,0

1,75

1,5

1,25

3,0

2,5

2,0

1,75

1,5

1,25

1,5

1,7

1,8

–

1,65

–

–

–

–

2,5

2,1

–

–

–

–

2,3

2,0

Стабилен

Стабилен

Стабилен

Осадок кремниевой к-ты

Стабилен

Коагуляция при приготовлении

Коагуляция при приготовлении

Коагуляция при разбавлении

Коагуляция при разбавлении

Коагуляция в течение 24 ч

Стабилен

Коагуляция при приготовлении

Коагуляция при разбавлении

Коагуляция при разбавлении

Коагуляция при разбавлении

Стабилен

Стабилен

10

2.5

2.25

2

1.75

1.5

1.25

1

0.75

0.5

0.25

0

0

50

100

150

200

250

300

Время начала реакции с алюминиевым наполнителем, мин

0,5

Связующее +

перманганат ион

0,45

Убыль массы стали, г/м2

Соотношения компонентов связующего при содержании

Н3PO4=25,0 г, Al(OH)3= 7,0 г

Значение рН связующего

РАЗРАБОТКА СОСТАВА СВЯЗУЮЩЕГО НЕ СОДЕРЖАЩЕГО СОЕДИНЕНИЙ Cr+6

0,4

связующее +

хромат ион

0,35

0,3

0,25

0,24

0,2

0,18

0,15

0,1

0,13

0,1

0,1

0,06 0,07

0,040,04

0,02

0,05

0

0

10

20

30

40

50

Время выдержки образца в связующем, мин

60

11. ФОРМИРОВАНИЕ НЕОРГАНИЧЕСКИХ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ Влияние поверхностной обработки покрытий

11Композиционное покрытие без дополнительной обработки

R=

20−24

Ом

22

Композиционное покрытие + пескоструйная обработка

R=

образцы после 168 ч испытаний в КСТ

0,4−0,5

Ом

0,45

образцы после 2500 ч испытаний в КСТ

Композиционное покрытие + обработка матирующим полотном

R=

0,6−0,8

Ом

0,7

образцы после 2500 ч испытаний в КСТ

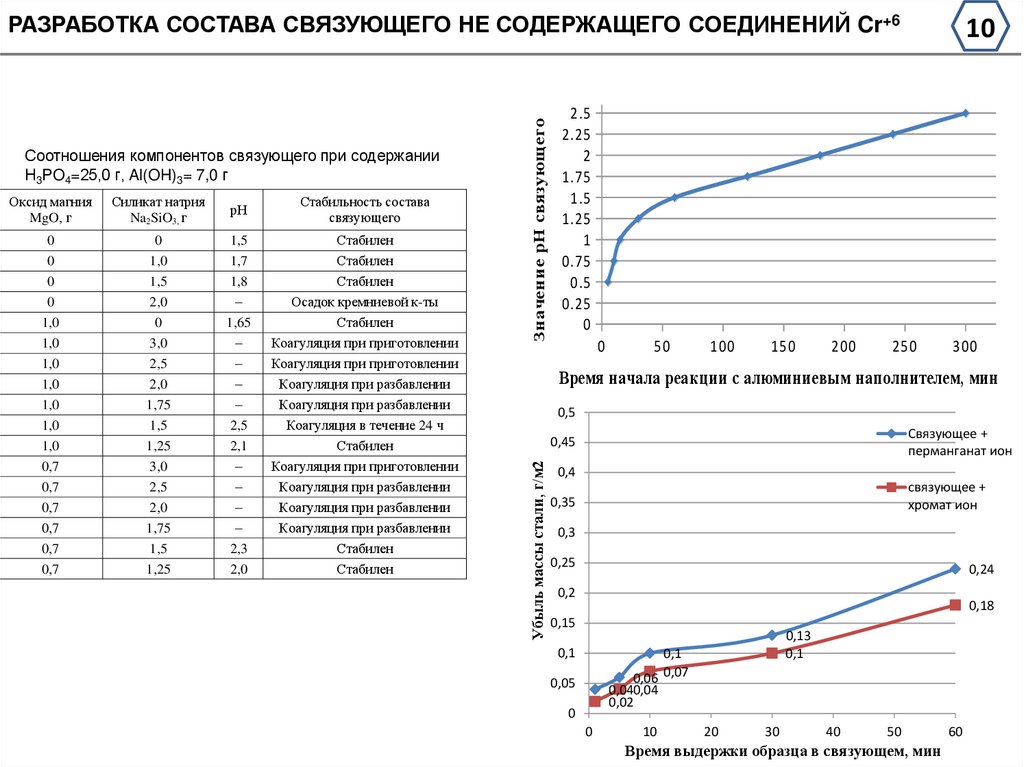

12. КОРРОЗИОННОЕ ПОВЕДЕНИЕ НЕОРГАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ

12УСКОРЕННЫЕ КОРРОЗИОННЫЕ

ИСПЫТАНИЯ В КСТ

ЭЛЕКТРОХИМИЧЕСКИЕ ИССЛЕДОВАНИЯ

-0,40

-0,45

Потенциал, В

-0,50

-0,55

Н

-0,60

Ш

Шлифованные образцы после

испытаний в КСТ (5000ч.)

сталь

-0,65

-0,70

-0,75

0:00

120:00

240:00

360:00

480:00

600:00

720:00

840:00

Прошедшее время, ч

Нешлифованные образцы после

испытаний в КСТ (168 ч.)

13. КОРРОЗИОННЫЕ ИСПЫТАНИЯ НЕОРГАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ

В УСЛОВИЯХ ПРИМОРСКОЙ ЗОНЫ УМЕРЕННОГОТЁПЛОГО КЛИМАТА ГЦКИ ВИАМ

Внешний вид образцов с неорганическим

композиционным покрытием

после 5 лет экспозиции

В УСЛОВИЯХ ПРОМЫШЛЕННОЙ ЗОНЫ

УМЕРЕННОГО КЛИМАТА В ЦЕНТРЕ МЦКИ ВИАМ

Внешний вид образцов с неорганическим

композиционным покрытием

после 5 лет экспозиции

В УСЛОВИЯХ УСКОРЕННЫХ КОРРОЗИОННЫХ ИСПЫТАНИЙ (КСТ)

Внешний вид образцов с неорганическим композиционным

покрытием после 5000 ч испытаний в КСТ

13

14. ПАСТА ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫРемонтная технология и коррозионные испытания

восстановленных защитных покрытий

ПАСТА ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ

Минеральная кислота (соляная, серная)

Ингибитор кислотной коррозии (уротропин, катапин)

Комплексообразователь (соли аммония, трилон Б,

щавелевая, лимонная кислоты)

Ингибитор коррозии стали (бензотриазол, хромат

циклогексиламина)

Поверхностно-активные вещества (ОС-20, «Прогресс»)

Загуститель (аэросил А380)

Вещества, образующую пленку на поверхности стали

(танин, оксалаты)

Новое комУдаление

После 5000 ч

Нанесение

Коррозия

продуктов коррозии позиционное испытаний в КСТ

пасты

на стали 30ХГСА

покрытие

Ремонт поврежденного коррозией композиционного покрытия

А

Б

В

Г

Д

Процесс ремонта неорганического композиционного покрытия с применением

пасты:

А –исходное состояние;

Б – на участок дефектного композиционного покрытия нанесена паста;

В – поверхность обработанного участка после удаления пасты;

Г – на обработанный участок нанесено новое композиционное покрытие;

Д – состояние нового композиционного покрытия после 2000 ч экспозиции в КСТ

14

15. ВЛИЯНИЕ ТЕХНОЛОГИЕ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА МЕХАНИЧЕСКИЕ СВОЙСТВА ВЫСОКОПРОЧНОЙ СТАЛИ ВКС-9

15Испытания на многоцикловую усталость

Вид испытаний

Вид покрытия на стали ВКС-9

Многоцикловая усталость

Длительная прочность

σ-1, МПа

N, циклы

σ, МПа

τразр,ч

550

> 2,5 × 107

824

97 − 128

112

шлифование + ПО+

композиционное покрытие

550

> 3,25 × 107

824

113 − 115

114

снятие и повторное нанесение

покрытия

550

3,0 × 107

824

95 − 112

104

шлифование + ПО

Испытания на кратковременную прочность

Вид ПК

Без покрытия

Сталь ВКС-9

Двухслойное

композиционное

покрытие

Вид

ремонта

σ0,2, МПа

σВ, МПа

δ5, %

ψ, %

–

1570 − 1700

1626

1940 − 1990

1954

9,1 − 12,5

11,22

49 − 55

51,8

–

1450 − 1490

1477

1800 − 1870

1843

9,9 − 10,5

10,1

56,0 − 57,0

56,3

+ в NaOH

1420 − 1520

1480

1810 − 1890

1860

10,0 − 11,0

10,5

53,0 − 57,0

55

+ с ПО

1470 − 1500

1480

1820 − 1890

1843,3

9,4 − 10,5

10,1

53,0 − 57,0

54,7

16.

ВЫВОДЫ16

1. Выбран компонентный состав неорганического связующего и суспензии для нанесения

неорганического композиционного покрытия, не содержащий веществ 1-го класса опасности и

обладающий адгезией к углеродистым сталям не ниже 0-го балла согласно ГОСТ 31149. Исследовано

влияние соотношений компонентов неорганического связующего на стабильность суспензии.

2.

Выбран

режим

термоотверждения,

обеспечивающий

водостойкость

неорганического

композиционного покрытия. Компоненты состава неорганического связующего обеспечивают получение

водостойкого покрытия при температуре отверждения выше110 °С в отличие от зарубежных аналогов, где

минимальная температура отверждения покрытия составляет 343 °С

3. Поверхностная обработка неорганического композиционного покрытия методом шлифования

матирующим полотном или пескоструйной обработки корундовым порошком марки F120 при давлении от 2

до 2,5 бар, обеспечивает электропроводность покрытия, анодный характер защиты покрытия и

значительное увеличение защитной способности покрытия за счет уменьшения пористости покрытия.

4. Технология формирования неорганического композиционного покрытия не оказывает влияние на

механические свойства высокопрочных сталей за счет отсутствия наводороживания при нанесении и

термоотверждении покрытия.

5. Разработана технология ремонта неорганического композиционного покрытия, включающая разработку

состава для локального удаления композиционного покрытия с продуктами коррозии стали.

17.

АПРОБАЦИЯ РАБОТЫ17

Результаты диссертационной работы доложены на 8 конференциях:

1. 38 и 41 Международных молодежных научных конференциях «Гагаринские чтения»

(Москва, 2012 и 2015 г.г.);

2. 6 Межотраслевой конференции «Антикоррозионная защита-2015» (Москва 2015 г);

3. 4 международной конференции и выставке «Алюминий-21. Отделка и покрытия»

(Санкт-Петербург 2015 г.);

4. 2 и 3 Международных научно-технических конференциях Гидроавиасалон-2016 и 2018

«Коррозия, старение и биостойкость материалов в морском климате» (Геленджик 2016

и 2018 г.г.);

5. Конференции «Перспективные технологии для защиты от коррозии авиационной

техники», посвящённой 100-летию со дня рождения профессора, д.т.н Л.Я. Гурвич.

(Москва 2014);

6. 12 Конференции молодых ученых, аспирантов и студентов ИФХЭ РАН

«ФИЗИКОХИМИЯ-2017» (Москва 2017 г);

18.

СПИСОК ОСНОВНЫХ РАБОТ ПО ТЕМЕ ДИССЕРТАЦИИ 18Публикации в изданиях, рекомендованных ВАК РФ:

1.

Виноградов С.С., Демин С.А., Вдовин А.И. Паста для очистки от продуктов коррозии стали перед

нанесением неорганического композиционного покрытия на стальные конструкции без их

демонтажа» // Практика противокоррозионной защиты. 2019. Т. 24, № 1. С. 6-14. doi:

10.31615/j.corros.prot.2019.91.1-1.

2.

Виноградов С.С., Демин С.А., Лещев К.А., Вдовин А.И. Восстановление противокоррозионной

защиты, поврежденной коррозией или сваркой, на стальных конструкциях без их демонтажа //

Практика

противокоррозионной

защиты.

2018.

№

3(89).

С.

13-25.

DOI:

10.31615/j.corros.prot.2018.89.3-2

3.

Vinogradov S.S., Balakhonov S.V., Demin S.A., Kirillova O.G. The influence of polishing of a composite

coating on its electrochemical behavior in a corrosive medium // Protection of Metals and Physical

Chemistry of Surfaces. 2017. Т. 53. № 7. С. 1280-1287. DOI: 10.1134/S2070205117070188.

4.

Демин С.А., Петрова А.П. Отверждение неорганического композиционного покрытия системы

алюминий-фосфаты // Практика противокоррозионной защиты 2020. Т.25, №2 С. 26-33, doi:

10.31615/j.corros.prot.2020.96.2-3.

5.

Виноградов С.С., Никифоров А.А., Чесноков Д.В., Демин С.А. Защита от коррозии углеродистых

сталей // Авиационные материалы и технологии. 2017. № S. С. 242-263. DOI:10.18577/2071-91402017-0-S-242-263

6.

Виноградов С.С., Демин С.А., Кириллова О.Г. Антикоррозионное неорганическое

композиционное покрытие системы алюминий – фосфаты // Физика и химия обработки

материалов. 2016. № 5. 46-58

19.

СПИСОК ОСНОВНЫХ РАБОТ ПО ТЕМЕ ДИССЕРТАЦИИ 19Прочие публикации:

7. Виноградов С.С., Демин С.А., Вдовин А.И. Использование неорганического композиционного покрытия

для ремонта противокоррозионной защиты стальных конструкций // Мир гальваники.2018. № 3(41). С.38-43

8. Виноградов С.С., Демин С.А., Кириллова О.Г. Коррозионное поведение неорганического

композиционного покрытия и его ремонт // Мир гальваники. 2016. № 2(33), С. 24-31

9. Виноградов С.С., Никифоров А.А., Демин С.А. // Пути решения проблемы замены кадмиевого покрытия

Гальванотехника и обработка поверхности. 2018. Т. 26, № 2. С.13-25»

Патенты:

Патент. РФ 2480534 «Состав для получения защитного покрытия на стальных деталях» опубл.

27.04.2013.

Патент РФ №2510716 «Способ нанесения защитного покрытия на стальные детали» опубл 27.01.2014.

Химия

Химия Промышленность

Промышленность