Похожие презентации:

Имитационное старение древесины воздушно-абразивной обработкой и брашированием

1. Имитационное старение древесины воздушно-абразивной обработкой и брашированием

1ИМИТАЦИОННОЕ СТАРЕНИЕ

ДРЕВЕСИНЫ ВОЗДУШНОАБРАЗИВНОЙ ОБРАБОТКОЙ И

БРАШИРОВАНИЕМ

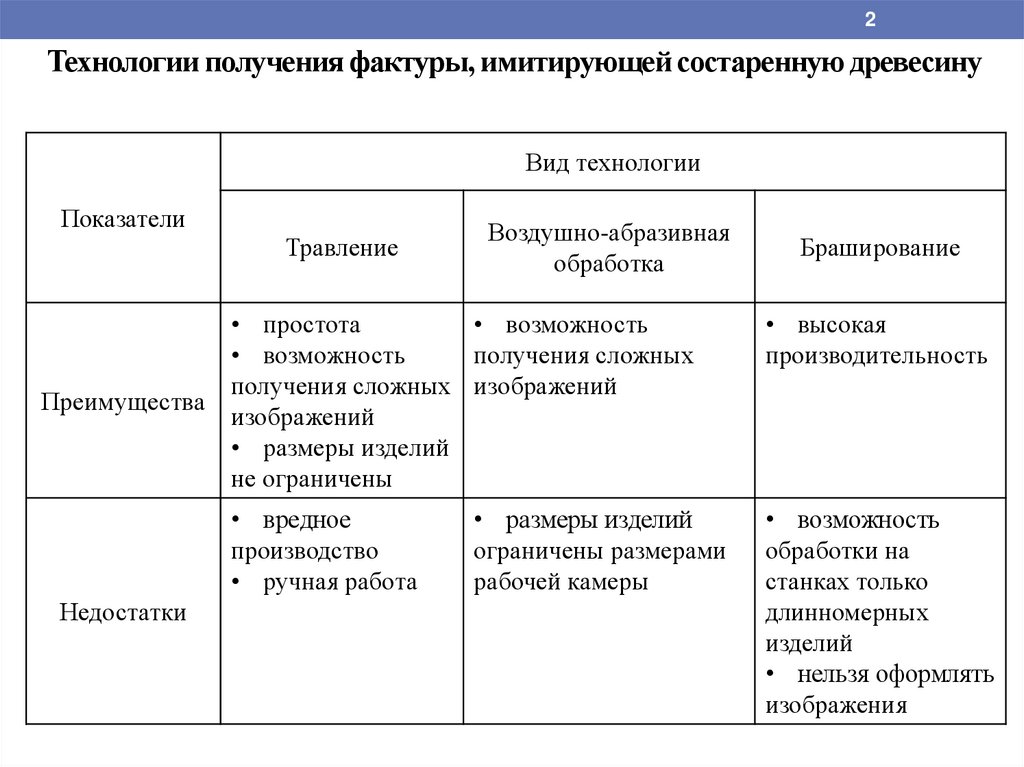

2. Технологии получения фактуры, имитирующей состаренную древесину

2Технологии получения фактуры, имитирующей состаренную древесину

Вид технологии

Показатели

Травление

Преимущества

Недостатки

Воздушно-абразивная

обработка

Браширование

• простота

• возможность

• возможность

получения сложных

получения сложных изображений

изображений

• размеры изделий

не ограничены

• высокая

производительность

• вредное

производство

• ручная работа

• возможность

обработки на

станках только

длинномерных

изделий

• нельзя оформлять

изображения

• размеры изделий

ограничены размерами

рабочей камеры

3. Схема воздушно-абразивной установки

3Схема воздушно-абразивной установки

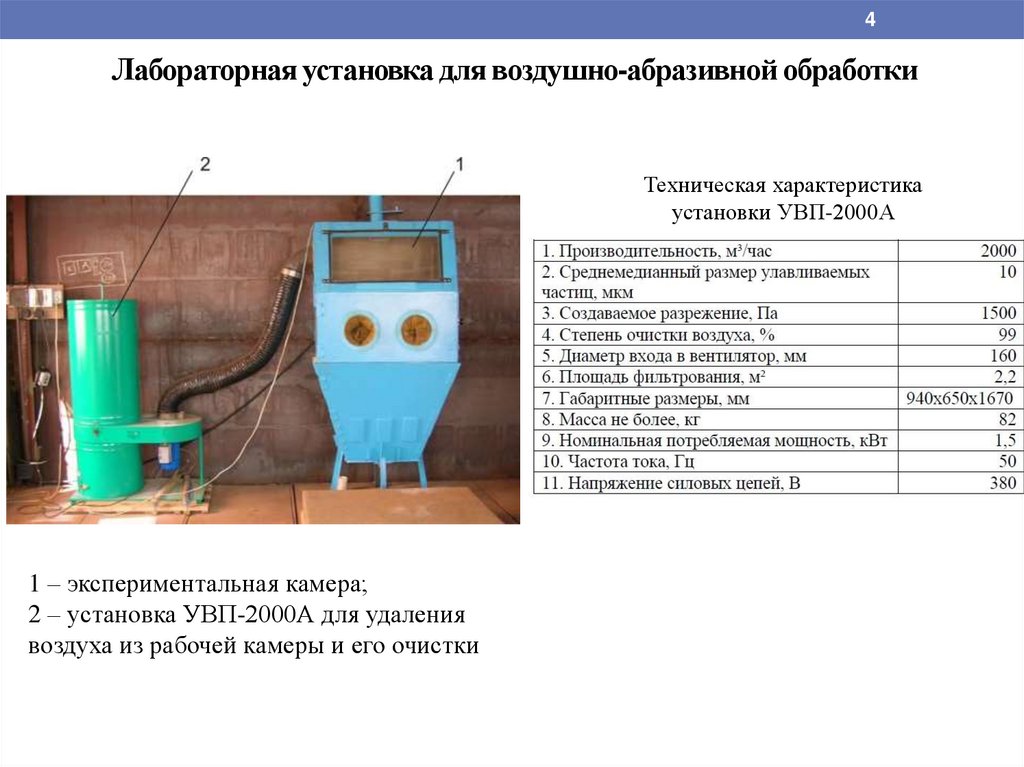

4. Лабораторная установка для воздушно-абразивной обработки

4Лабораторная установка для воздушно-абразивной обработки

Техническая характеристика

установки УВП-2000А

1 – экспериментальная камера;

2 – установка УВП-2000А для удаления

воздуха из рабочей камеры и его очистки

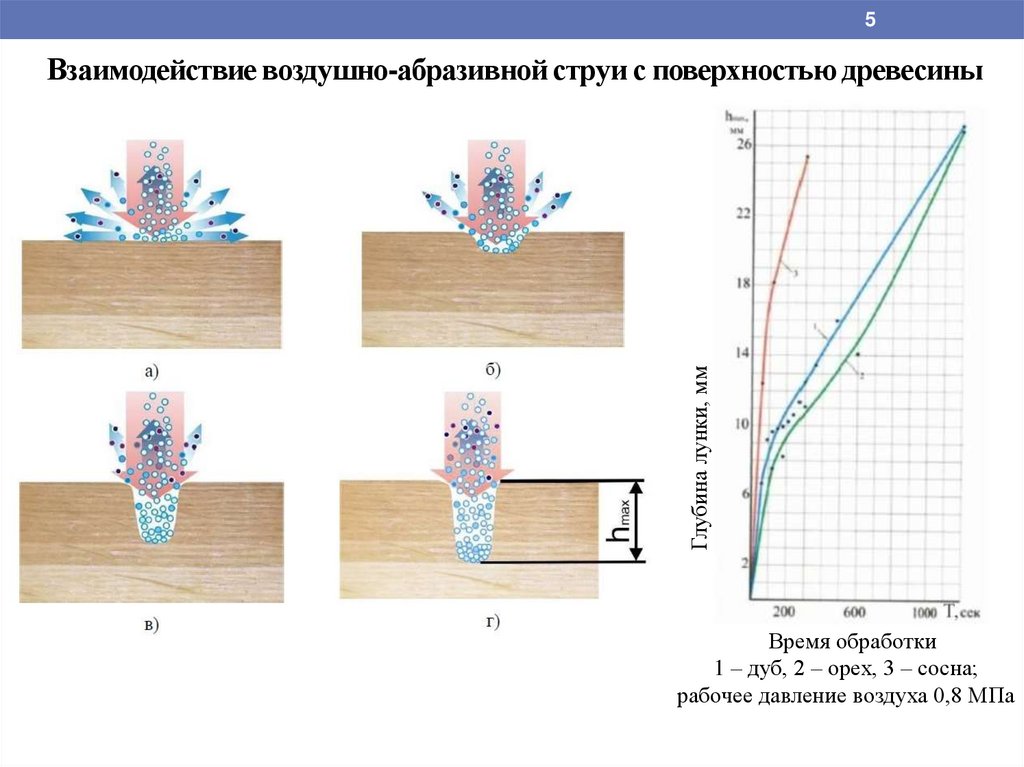

5. Взаимодействие воздушно-абразивной струи с поверхностью древесины

5Глубина лунки, мм

Взаимодействие воздушно-абразивной струи с поверхностью древесины

Время обработки

1 – дуб, 2 – орех, 3 – сосна;

рабочее давление воздуха 0,8 МПа

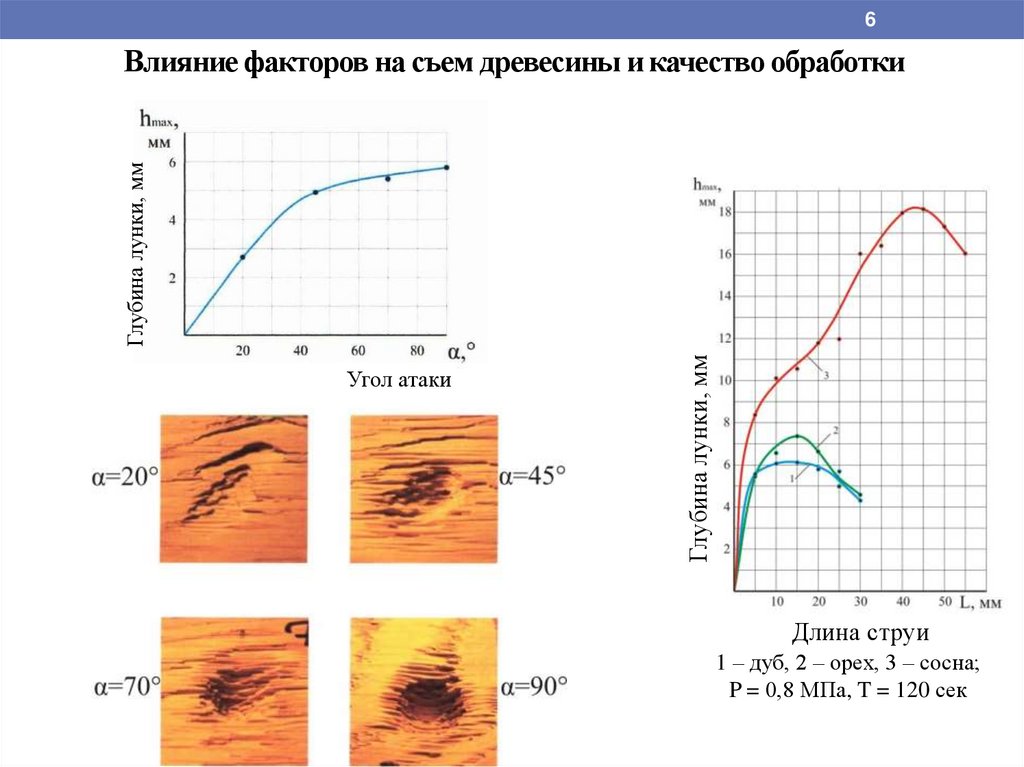

6. Влияние факторов на съем древесины и качество обработки

6Угол атаки

Глубина лунки, мм

Глубина лунки, мм

Влияние факторов на съем древесины и качество обработки

Длина струи

1 – дуб, 2 – орех, 3 – сосна;

P = 0,8 МПа, T = 120 сек

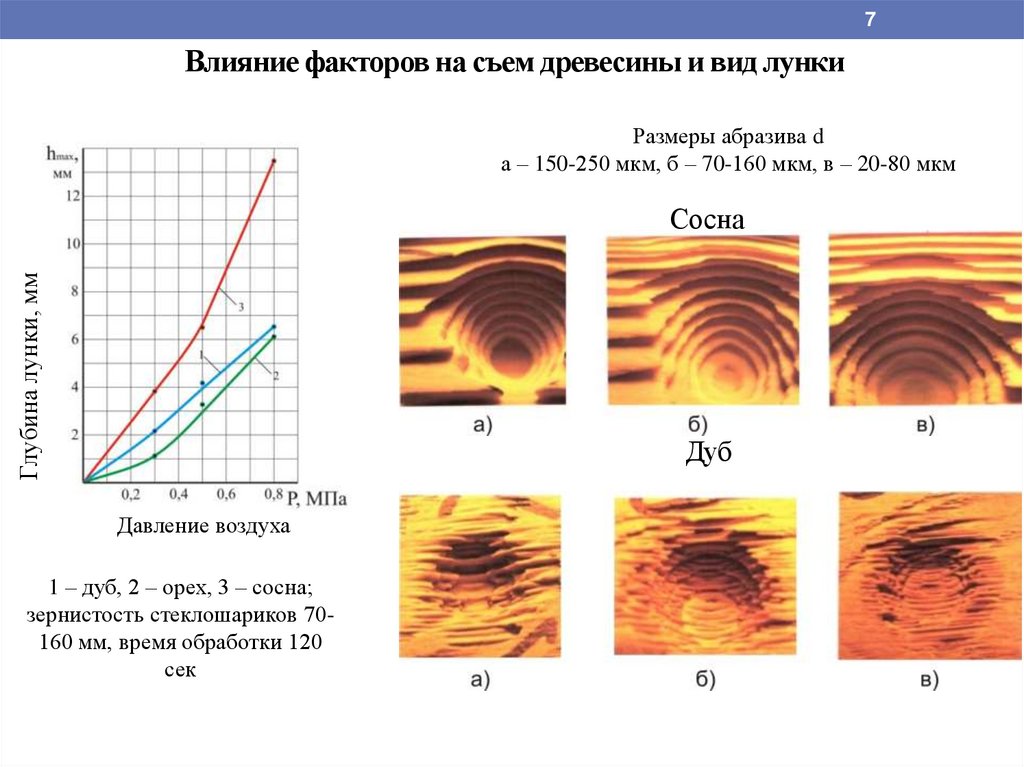

7. Влияние факторов на съем древесины и вид лунки

7Влияние факторов на съем древесины и вид лунки

Размеры абразива d

а – 150-250 мкм, б – 70-160 мкм, в – 20-80 мкм

Глубина лунки, мм

Сосна

Дуб

Давление воздуха

1 – дуб, 2 – орех, 3 – сосна;

зернистость стеклошариков 70160 мм, время обработки 120

сек

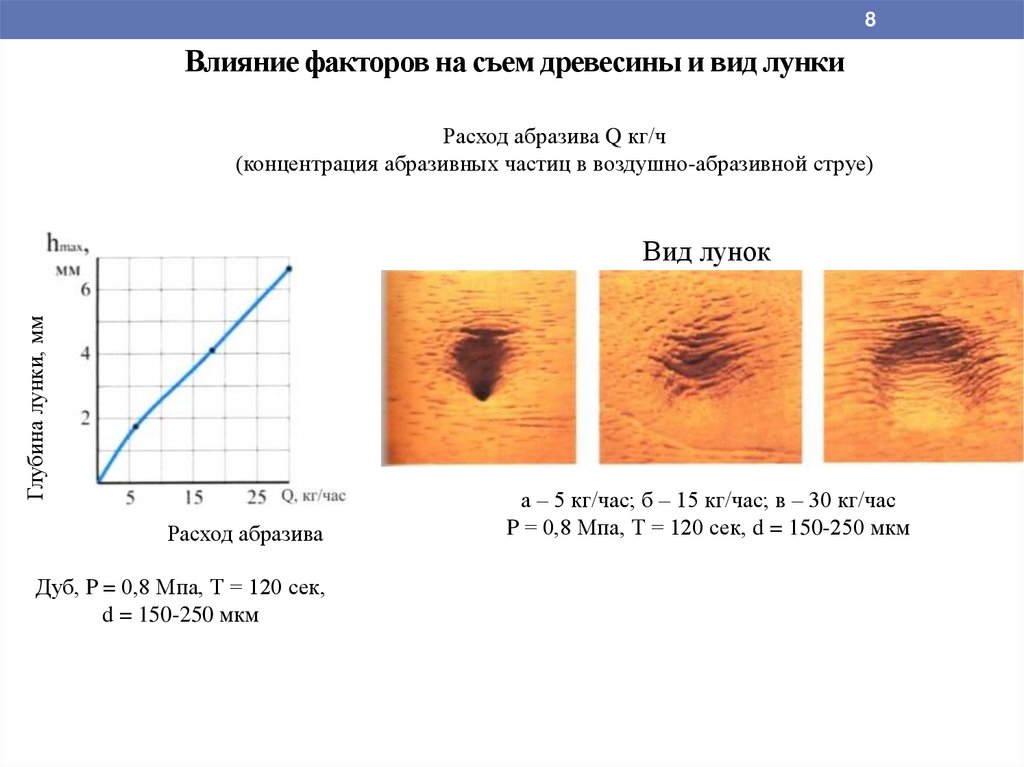

8. Влияние факторов на съем древесины и вид лунки

8Влияние факторов на съем древесины и вид лунки

Расход абразива Q кг/ч

(концентрация абразивных частиц в воздушно-абразивной струе)

Глубина лунки, мм

Вид лунок

Расход абразива

Дуб, P = 0,8 Мпа, Т = 120 сек,

d = 150-250 мкм

а – 5 кг/час; б – 15 кг/час; в – 30 кг/час

P = 0,8 Мпа, Т = 120 сек, d = 150-250 мкм

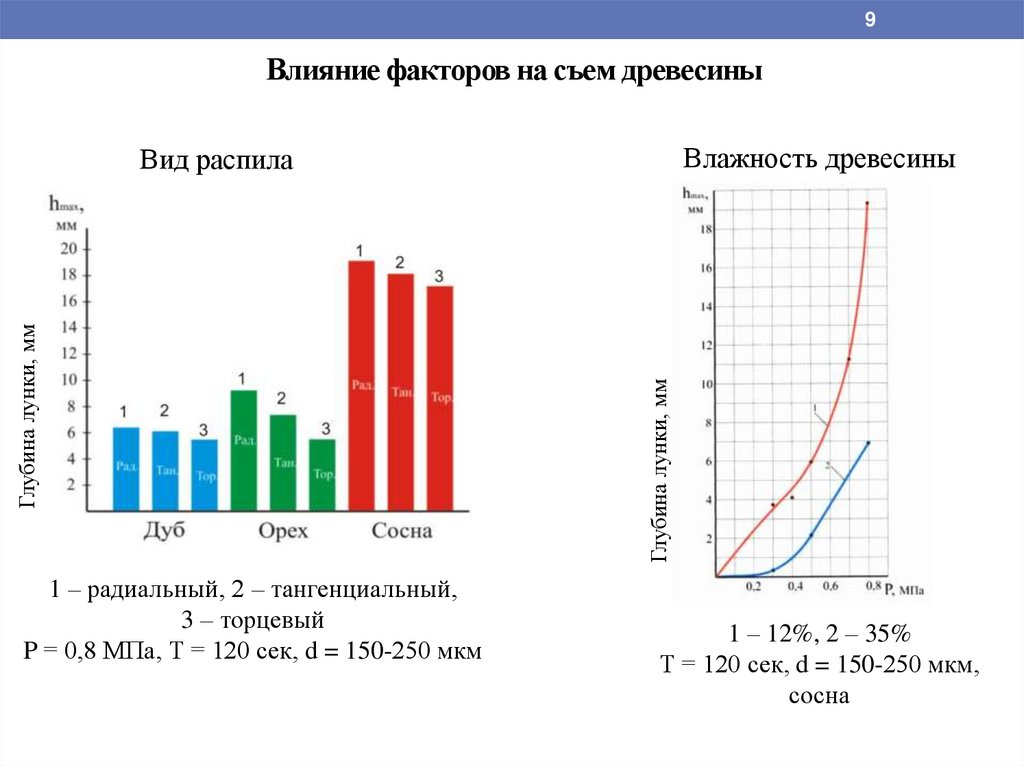

9. Влияние факторов на съем древесины

9Влияние факторов на съем древесины

Влажность древесины

1 – радиальный, 2 – тангенциальный,

3 – торцевый

P = 0,8 МПа, Т = 120 сек, d = 150-250 мкм

Глубина лунки, мм

Глубина лунки, мм

Вид распила

1 – 12%, 2 – 35%

Т = 120 сек, d = 150-250 мкм,

сосна

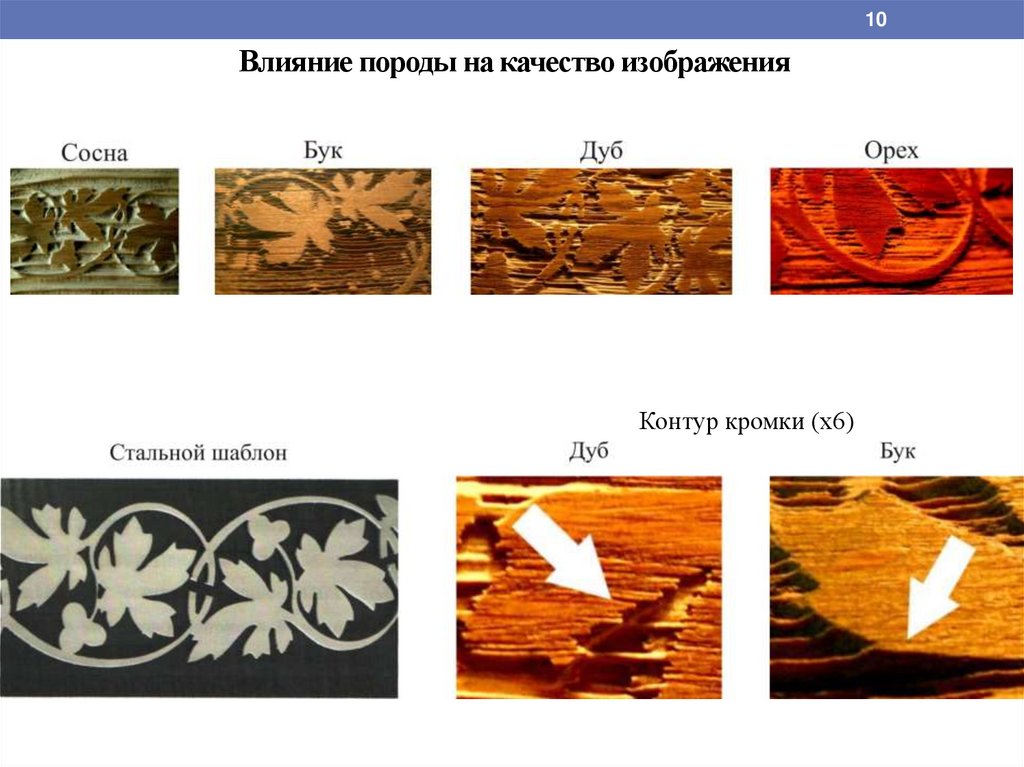

10. Влияние породы на качество изображения

10Влияние породы на качество изображения

Контур кромки (х6)

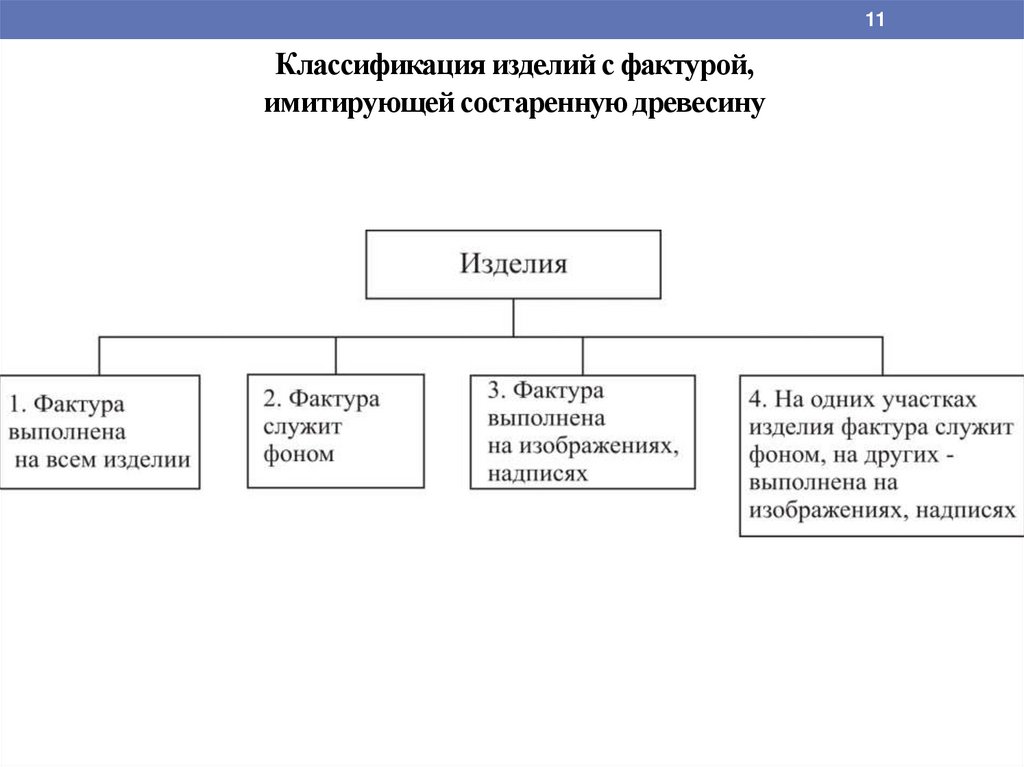

11. Классификация изделий с фактурой, имитирующей состаренную древесину

11Классификация изделий с фактурой,

имитирующей состаренную древесину

12. Примеры изделий разных групп

12Примеры изделий разных групп

1 группа

2 группа

3 группа

4 группа

13. Влияние расположения волокон

13Влияние расположения волокон

На восприятие орнамента

На восприятие надписи

Влияние отношения ширины годичных слоев к размерам элементов

изображения

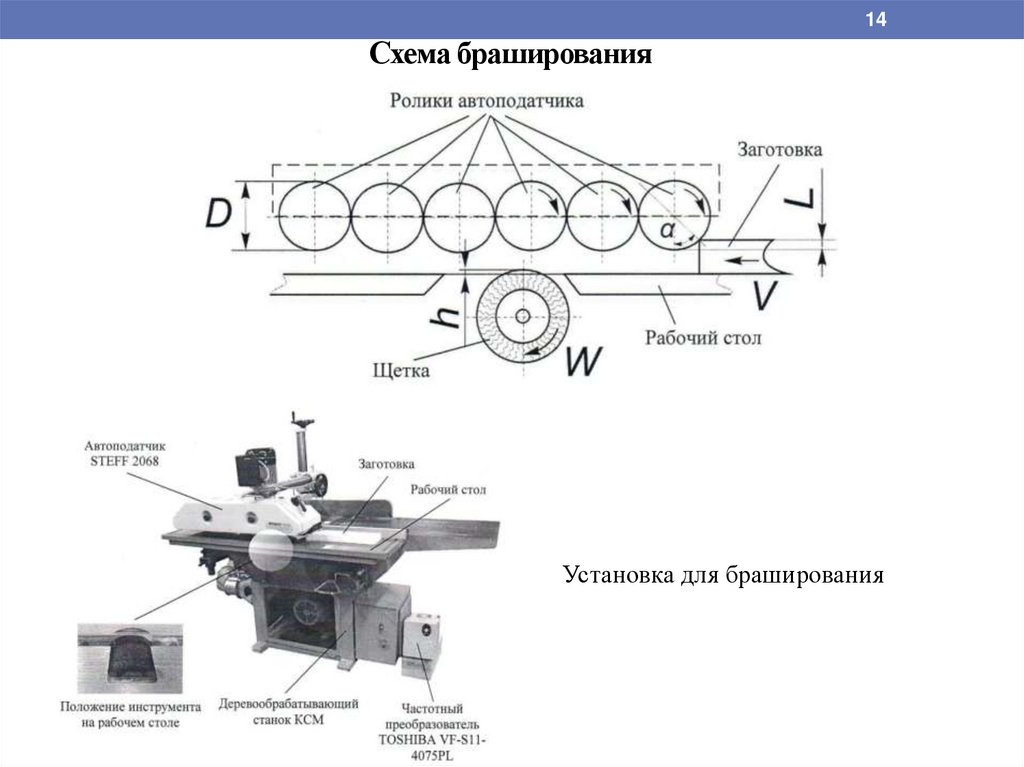

14. Схема браширования

14Схема браширования

Установка для браширования

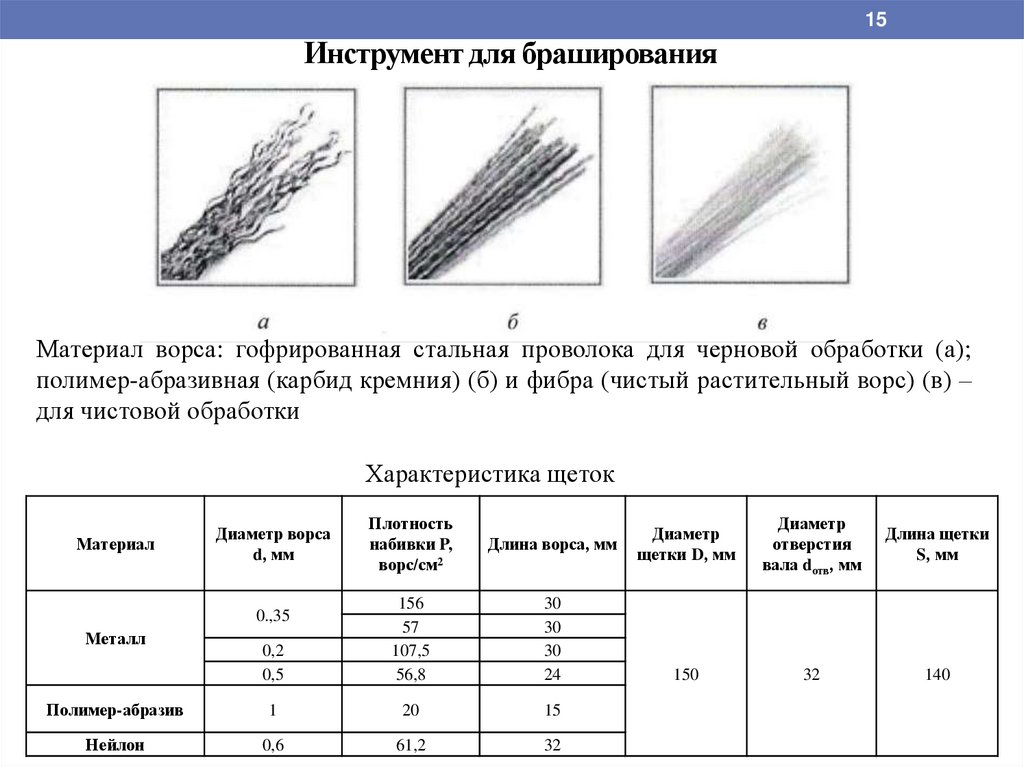

15. Инструмент для браширования

15Инструмент для браширования

Материал ворса: гофрированная стальная проволока для черновой обработки (а);

полимер-абразивная (карбид кремния) (б) и фибра (чистый растительный ворс) (в) –

для чистовой обработки

Характеристика щеток

Плотность

набивки P,

ворс/см2

Длина ворса, мм

0,2

0,5

156

57

107,5

56,8

30

30

30

24

Полимер-абразив

1

20

15

Нейлон

0,6

61,2

32

Материал

Диаметр ворса

d, мм

0.,35

Металл

Диаметр

щетки D, мм

Диаметр

отверстия

вала dотв, мм

Длина щетки

S, мм

150

32

140

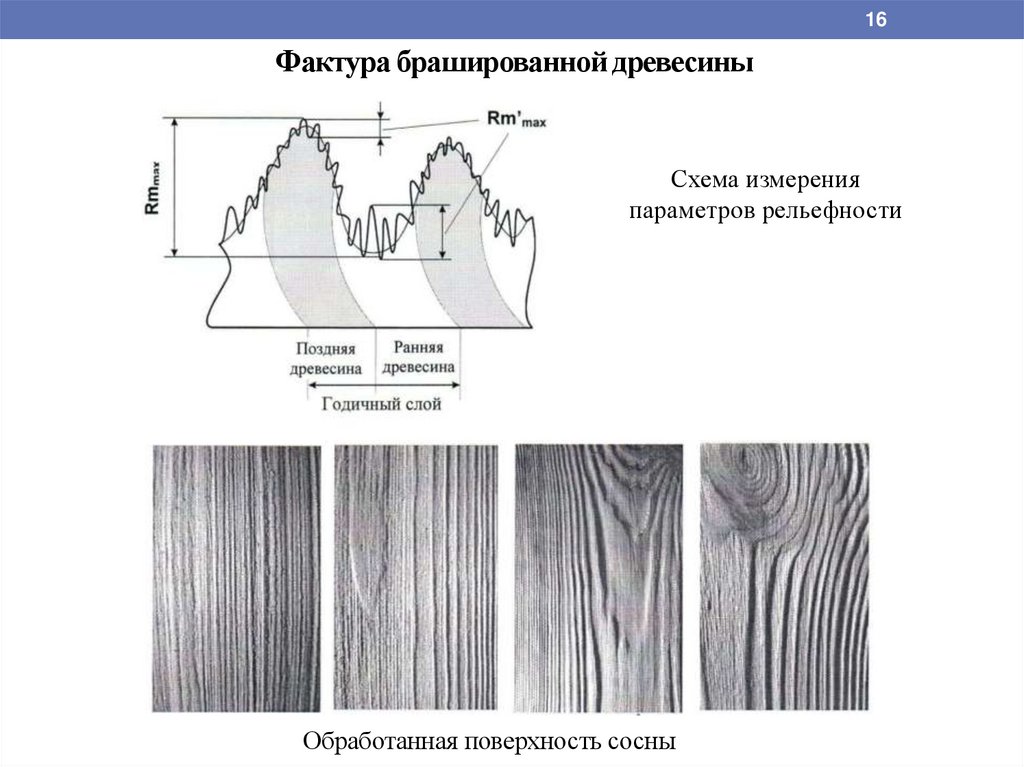

16. Фактура брашированной древесины

16Фактура брашированной древесины

Схема измерения

параметров рельефности

Обработанная поверхность сосны

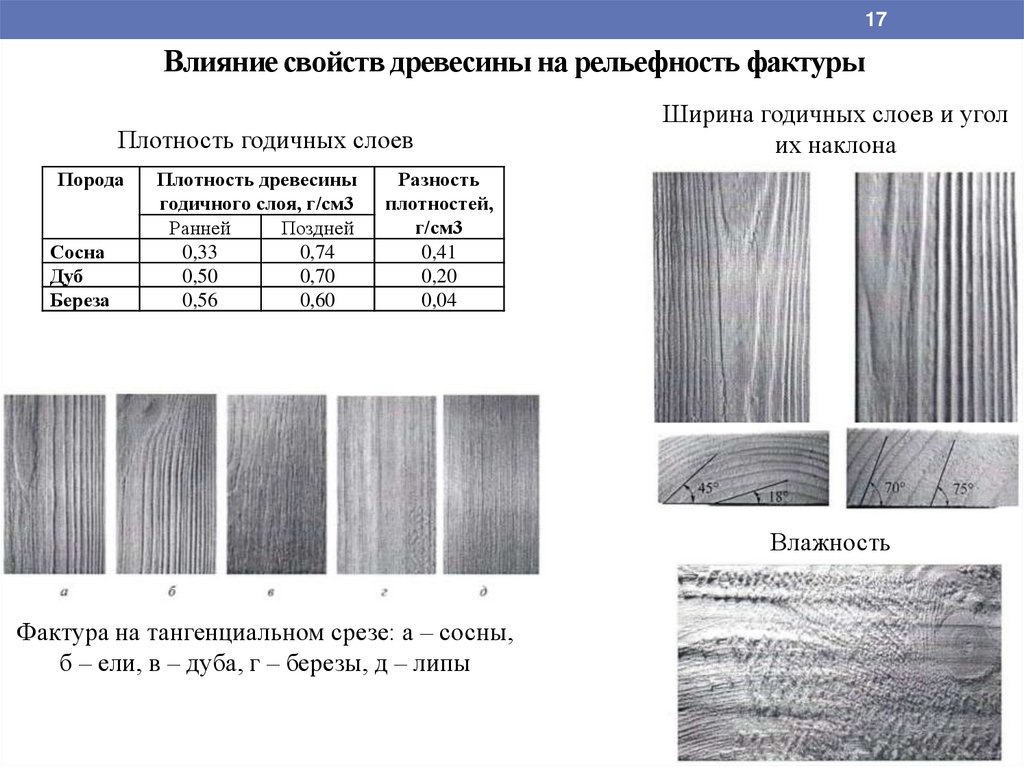

17. Влияние свойств древесины на рельефность фактуры

17Влияние свойств древесины на рельефность фактуры

Плотность годичных слоев

Порода

Сосна

Дуб

Береза

Плотность древесины

годичного слоя, г/см3

Ранней

Поздней

0,33

0,74

0,50

0,70

0,56

0,60

Ширина годичных слоев и угол

их наклона

Разность

плотностей,

г/см3

0,41

0,20

0,04

Влажность

Фактура на тангенциальном срезе: а – сосны,

б – ели, в – дуба, г – березы, д – липы

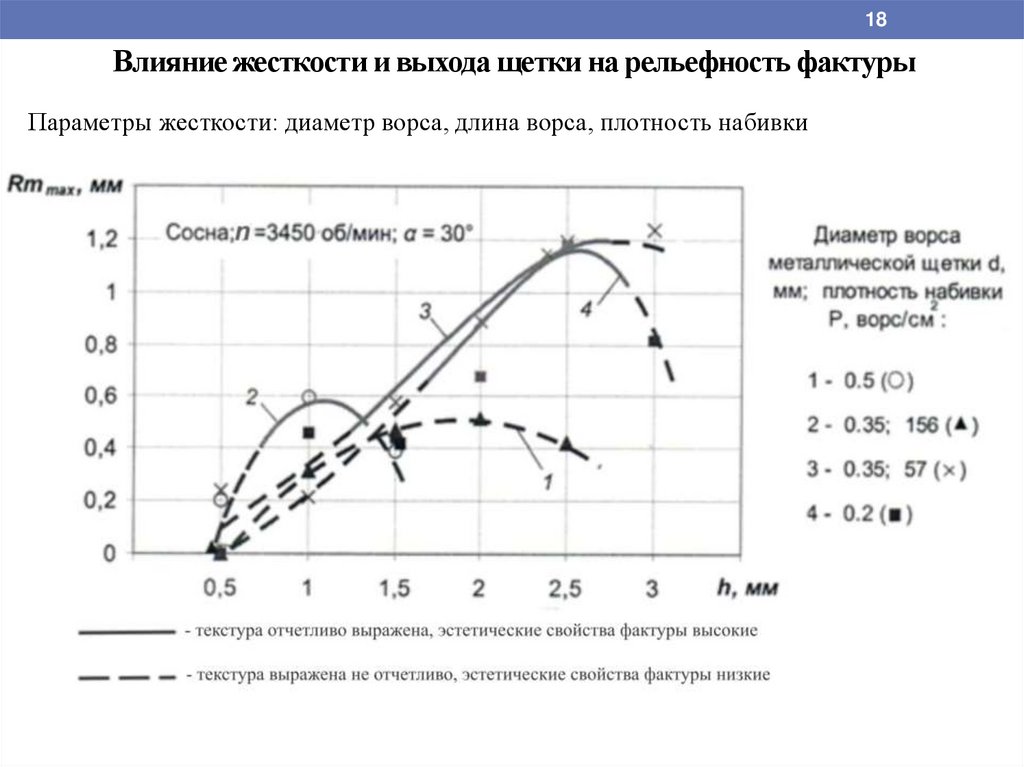

18. Влияние жесткости и выхода щетки на рельефность фактуры

18Влияние жесткости и выхода щетки на рельефность фактуры

Параметры жесткости: диаметр ворса, длина ворса, плотность набивки

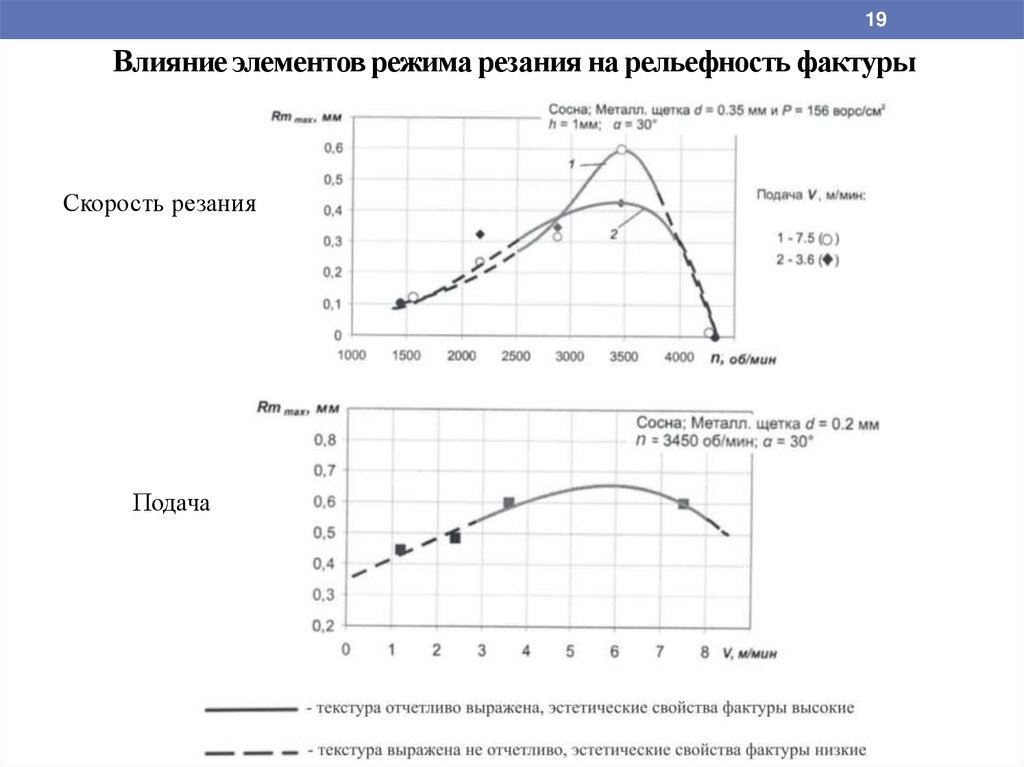

19. Влияние элементов режима резания на рельефность фактуры

19Влияние элементов режима резания на рельефность фактуры

Скорость резания

Подача

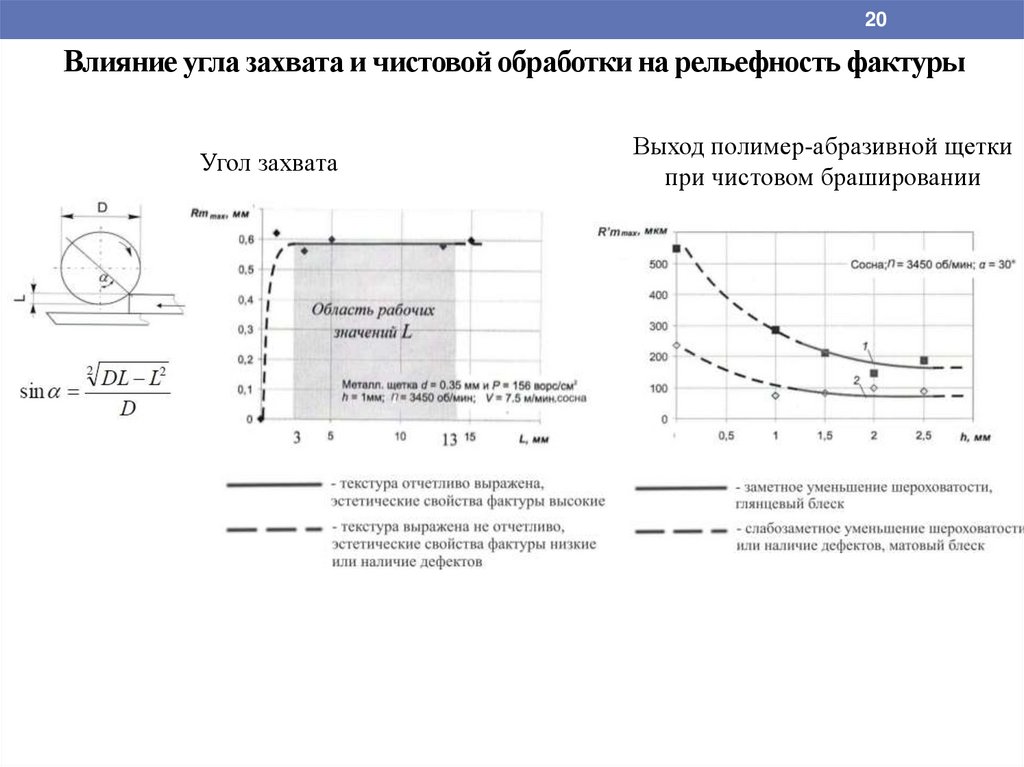

20. Влияние угла захвата и чистовой обработки на рельефность фактуры

20Влияние угла захвата и чистовой обработки на рельефность фактуры

Угол захвата

Выход полимер-абразивной щетки

при чистовом брашировании

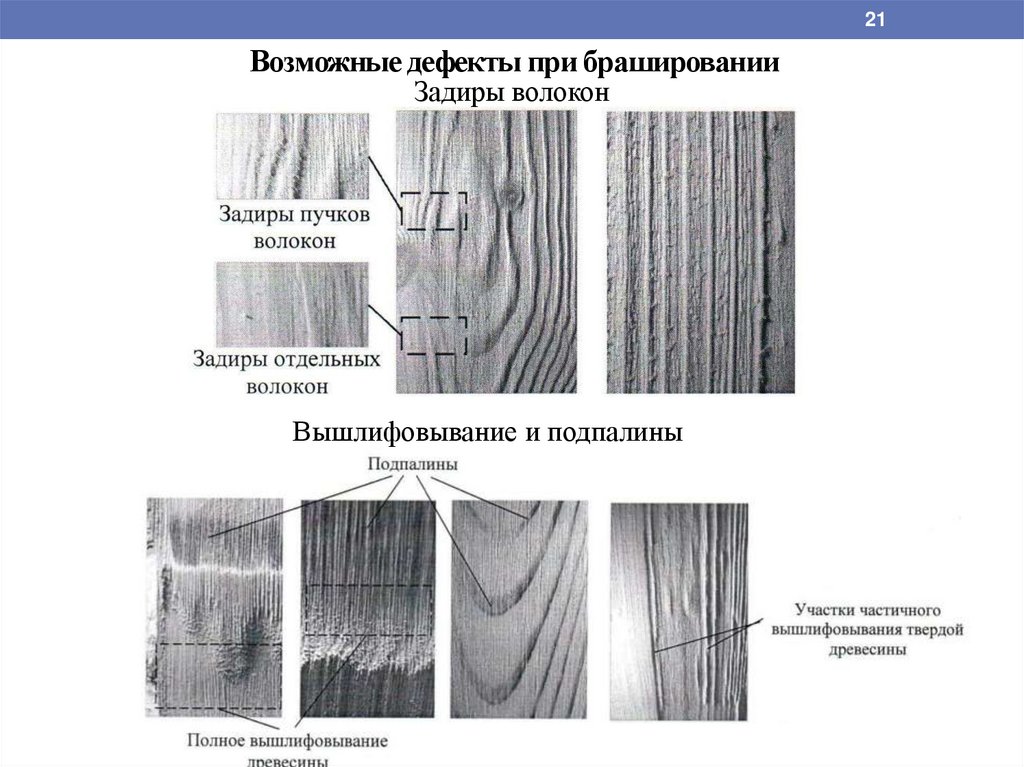

21. Возможные дефекты при брашировании

21Возможные дефекты при брашировании

Задиры волокон

Вышлифовывание и подпалины

Искусство

Искусство