Похожие презентации:

Термическая обработка углеродистых сталей

1. Лабораторная работа №5

2.

Лабораторная работаТермическая обработка углеродистых сталей

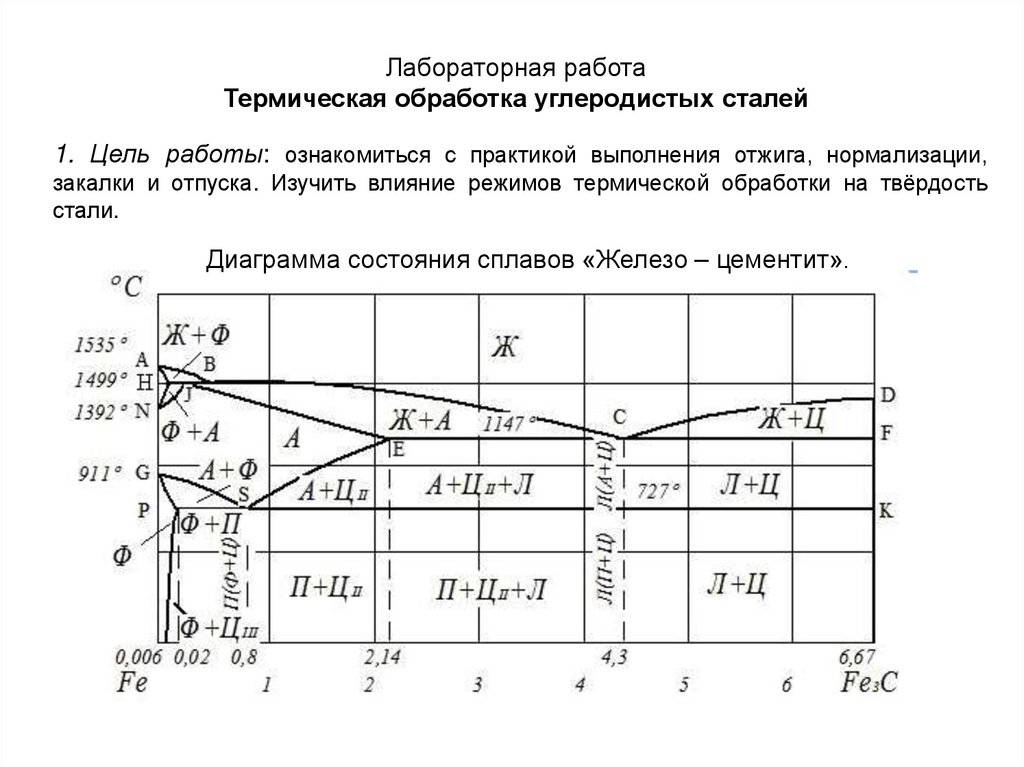

1. Цель работы: ознакомиться с практикой выполнения отжига, нормализации,

закалки и отпуска. Изучить влияние режимов термической обработки на твёрдость

стали.

Диаграмма состояния сплавов «Железо – цементит».

3.

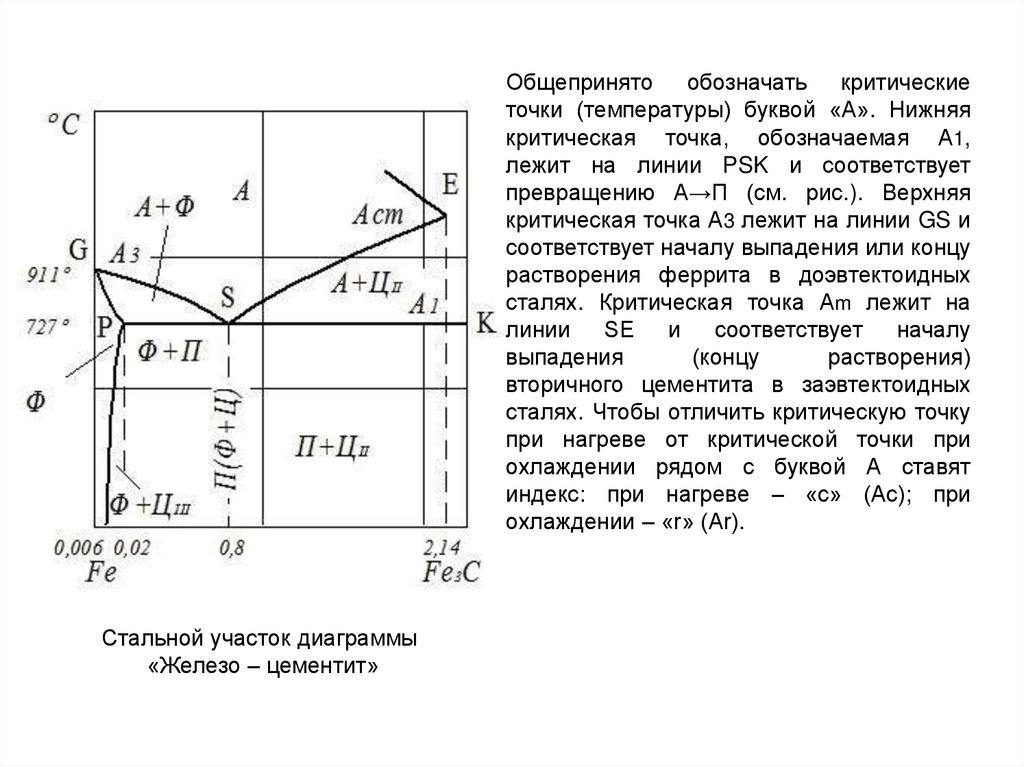

Общепринято обозначать критическиеточки (температуры) буквой «А». Нижняя

критическая точка, обозначаемая А1,

лежит на линии PSK и соответствует

превращению А→П (см. рис.). Верхняя

критическая точка А3 лежит на линии GS и

соответствует началу выпадения или концу

растворения феррита в доэвтектоидных

сталях. Критическая точка Аm лежит на

линии SЕ и соответствует началу

выпадения

(концу

растворения)

вторичного цементита в заэвтектоидных

сталях. Чтобы отличить критическую точку

при нагреве от критической точки при

охлаждении рядом с буквой А ставят

индекс: при нагреве – «с» (Ас); при

охлаждении – «r» (Аr).

Стальной участок диаграммы

«Железо – цементит»

4.

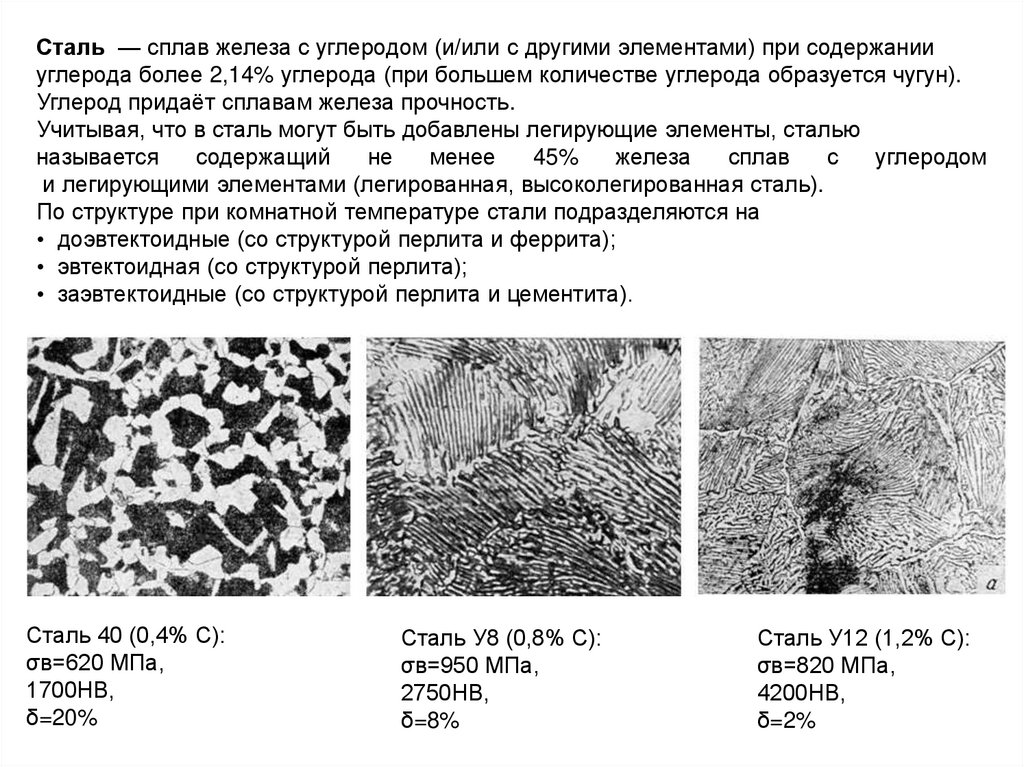

Сталь — сплав железа с углеродом (и/или с другими элементами) при содержанииуглерода более 2,14% углерода (при большем количестве углерода образуется чугун).

Углерод придаёт сплавам железа прочность.

Учитывая, что в сталь могут быть добавлены легирующие элементы, сталью

называется

содержащий

не

менее

45%

железа

сплав

с

углеродом

и легирующими элементами (легированная, высоколегированная сталь).

По структуре при комнатной температуре стали подразделяются на

• доэвтектоидные (со структурой перлита и феррита);

• эвтектоидная (со структурой перлита);

• заэвтектоидные (со структурой перлита и цементита).

Сталь 40 (0,4% С):

σв=620 МПа,

1700НВ,

δ=20%

Сталь У8 (0,8% С):

σв=950 МПа,

2750НВ,

δ=8%

Сталь У12 (1,2% С):

σв=820 МПа,

4200НВ,

δ=2%

5.

Феррит – твердый раствор углерода в α-Fe (ОЦК). Растворимость углерода изменяетсяв зависимости от температуры – 0,02% при температуре 727ºС и 0,006%

при температуре 0ºС: σв=200 МПа, 600НВ, δ=40%

Аустенит – твердый раствор углерода в γ-Fe (ГЦК). Растворимость углерода изменяется

в зависимости от температуры – 2,14% при температуре 1147ºС и 0,8% при температуре

727ºС со средними прочностными характеристиками: 800НВ, δ=50%.

Цементит – химическое соединение Fe3C (8000НВ, δ=0%)

Перлит – смесь феррита и цементита пластинчатой или зернистой формы. В зависимости

от этого изменяются механические свойства.

6.

Отжиг – нагрев стали выше линии Ас3 доэвтектоидной или Ас1 заэвтектоидной на30–50 °С, выдержка при этой температуре и последующее охлаждение вместе с

печью. Весьма медленное охлаждение приводит сталь в равновесное состояние,

снижает её твёрдость. Выполняется для исправления структуры или улучшения

обрабатываемости резанием конструкционных и инструментальных сталей.

Нормализация – нагрев стали выше линии Ас3 (доэвтектоидной) или Аст

(заэвтектоидной) на 30–50 °С, выдержка при этой температуре и последующее

охлаждение – на спокойном воздухе. Более ускоренное охлаждение при

нормализации несколько повышает прочность и твёрдость стали. Выполняется для

исправления структуры или придания большей прочности и повышенной вязкости

конструкционным и инструментальным сталям.

Закалка – нагрев стали выше линии Ас3 (доэвтектоидной) или Ас1 (заэвтектоидной)

на 30–50 °С, выдержка при этой температуре и последующее ускоренное

охлаждение – в воде, масле или другом охладителе. Максимально повышается

твёрдость и прочность конструкционных и инструментальных сталей.

Отпуск стали – это нагрев закаленной стали до температуры ниже линии Ас1,

выдержка при этой температуре и последующее охлаждение (как правило в воде)

до комнатной температуры.

7.

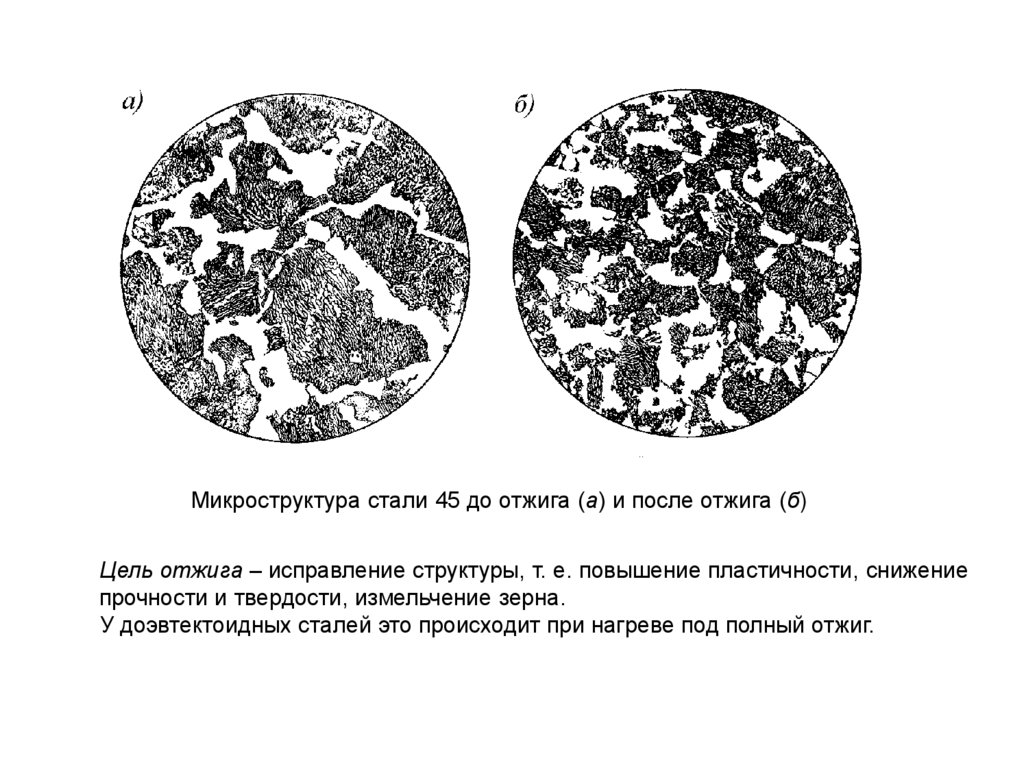

Микроструктура стали 45 до отжига (а) и после отжига (б)Цель отжига – исправление структуры, т. е. повышение пластичности, снижение

прочности и твердости, измельчение зерна.

У доэвтектоидных сталей это происходит при нагреве под полный отжиг.

8.

У заэвтектоидных сталей снижение прочности и повышение пластичности происходиттолько при неполном отжиге, при котором образуется структура зернистого перлита –

перлита с цементитными включениями зернистой формы. При полном отжиге

образуется пластинчатый перлит с цементитной сеткой.

Структура: а – пластинчатого, б – зернистого перлита

Виды перлита

σв, МПа

δ, %

ψ, %

НВ, МПа

Пластинчатый перлит

820

9,5

18

2280

Зернистый перлит

630

20

40

1630

9.

Цель нормализации – измельчение зерна и некоторое повышение прочностных свойствза счет образования более дисперсных структур сорбита и троостита. У заэвтектоидных

сталей, кроме того, не успевает выделиться цементитная сетка.

Структуры и схемы структур эвтектоидной стали:

а – перлит пластинчатый; б – сорбит закалки; в – троостит закалки

Например, твердость сталей, содержащих 0,2; 0,4 и 0,8% С, после отжига равна

соответственно 1200, 1600 и 1800 НВ, а после нормализации 1300, 1900 и 2400

НВ.

10.

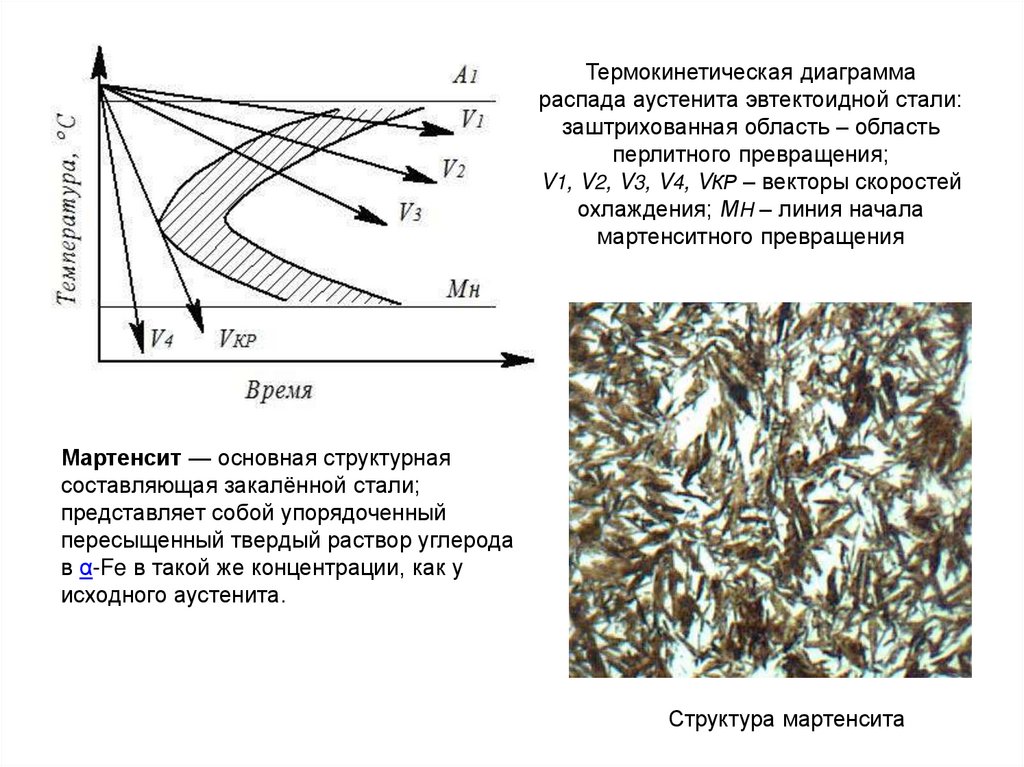

Термокинетическая диаграммараспада аустенита эвтектоидной стали:

заштрихованная область – область

перлитного превращения;

V1, V2, V3, V4, VКР – векторы скоростей

охлаждения; МH – линия начала

мартенситного превращения

Мартенсит — основная структурная

составляющая закалённой стали;

представляет собой упорядоченный

пересыщенный твердый раствор углерода

в α-Fe в такой же концентрации, как у

исходного аустенита.

Структура мартенсита

11.

Цель закалки – максимальное повышение прочности путем образованиямартенситной структуры.

Критерием превращения является критическая скорость закалки VКР.

Это наименьшая скорость охлаждения, при которой подавляется диффузия

атомов углерода. Для углеродистых и низколегированных сталей VКР = 250 ºС/с.

Твердость HRC

70

60

1

50

2

3

40

4

30

20

0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

Содержание углерода, %

Зависимость твёрдости мартенсита от содержания углерода в стали:

1 – закалка от температуры выше Ас3, , 2 – твердость мартенсита,

3 – закалка от температуры выше Ас1, 4 – закалка от температуры выше Аст

12.

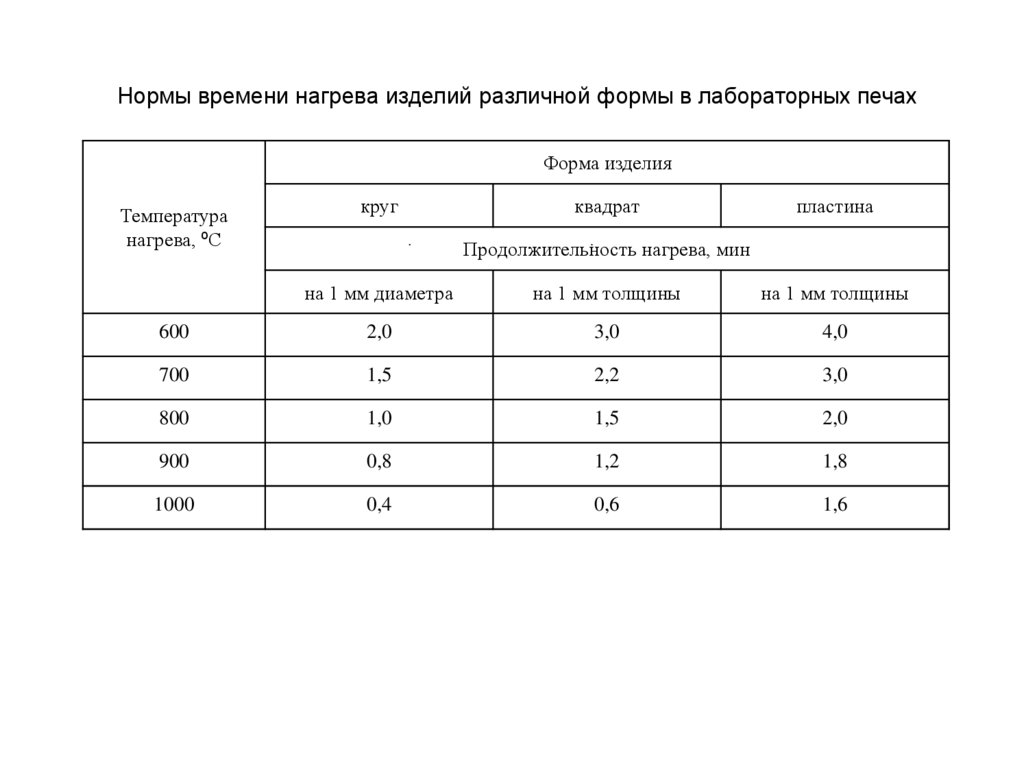

Нормы времени нагрева изделий различной формы в лабораторных печахФорма изделия

Температура

нагрева, ºС

круг

квадрат

пластина

Продолжительность нагрева, мин

на 1 мм диаметра

на 1 мм толщины

на 1 мм толщины

600

2,0

3,0

4,0

700

1,5

2,2

3,0

800

1,0

1,5

2,0

900

0,8

1,2

1,8

1000

0,4

0,6

1,6

13.

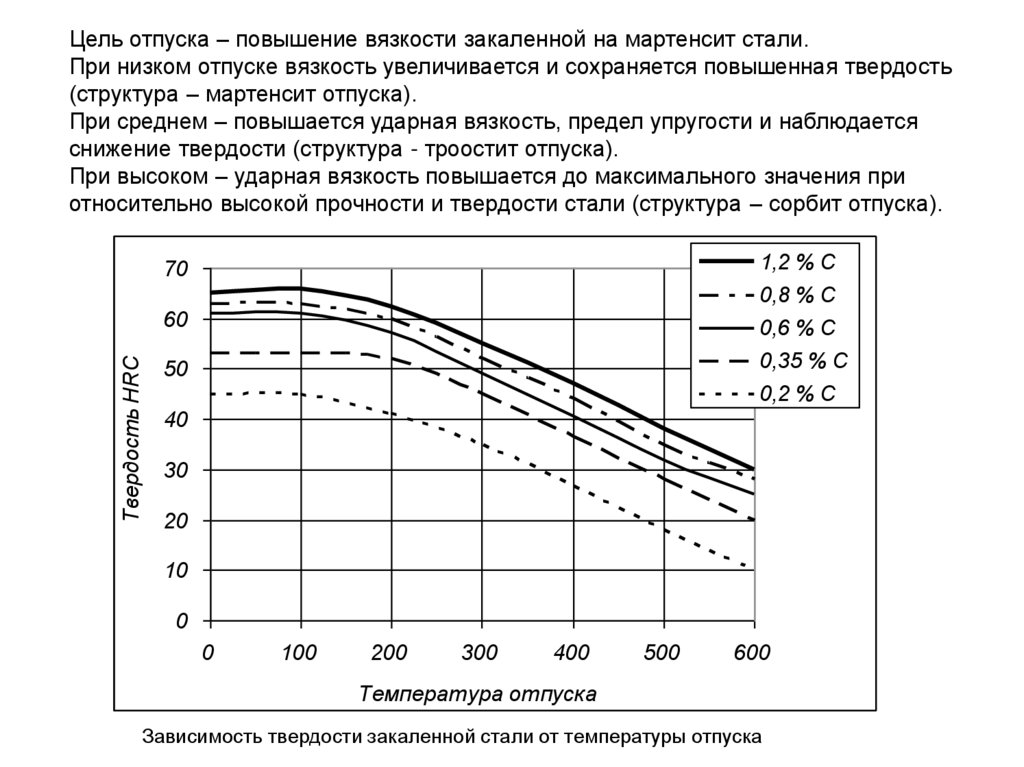

Цель отпуска – повышение вязкости закаленной на мартенсит стали.При низком отпуске вязкость увеличивается и сохраняется повышенная твердость

(структура – мартенсит отпуска).

При среднем – повышается ударная вязкость, предел упругости и наблюдается

снижение твердости (структура - троостит отпуска).

При высоком – ударная вязкость повышается до максимального значения при

относительно высокой прочности и твердости стали (структура – сорбит отпуска).

1,2 % С

70

Твердость HRC

0,8 % С

60

0,6 % С

50

0,35 % С

0,2 % С

40

30

20

10

0

0

100

200

300

400

500

600

Температура отпуска

Зависимость твердости закаленной стали от температуры отпуска

14.

Структура мартенсита закалки стали У8Структура мартенсита отпуска стали У8

Схемы и фото структур стали У8А: а – троостит отпуска; б – сорбит отпуска

15.

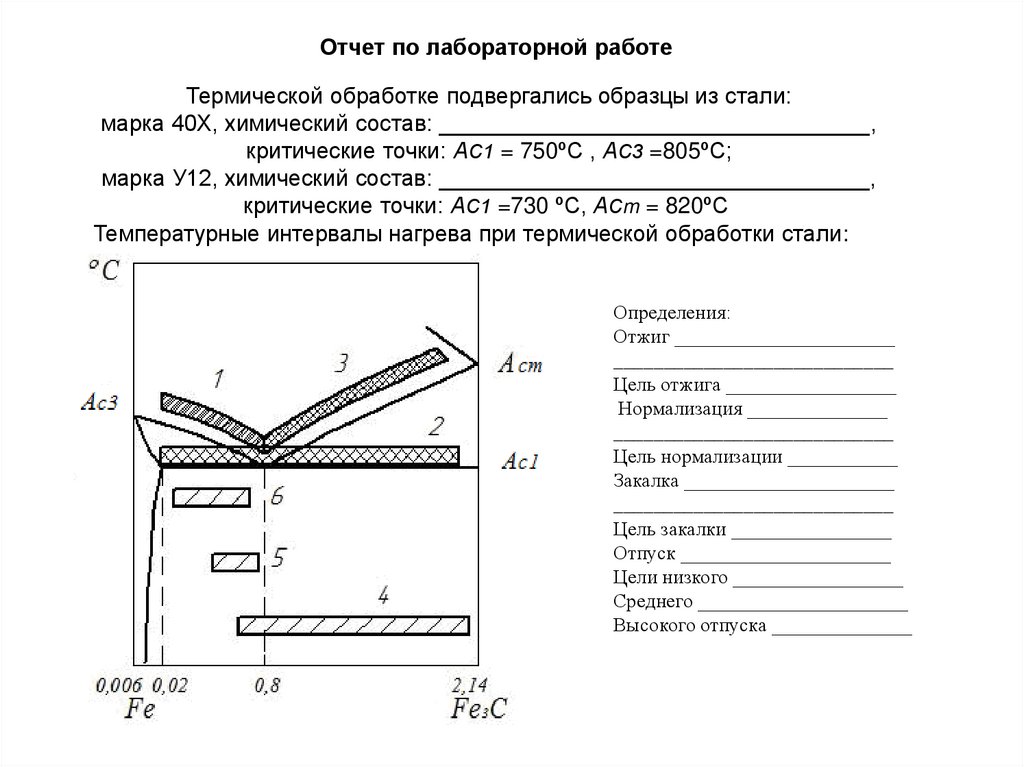

Отчет по лабораторной работеТермической обработке подвергались образцы из стали:

марка 40Х, химический состав: __________________________________,

критические точки: АС1 = 750ºС , АС3 =805ºС;

марка У12, химический состав: __________________________________,

критические точки: АС1 =730 ºС, АСm = 820ºС

Температурные интервалы нагрева при термической обработки стали:

Определения:

Отжиг ______________________

____________________________

Цель отжига _________________

Нормализация ______________

____________________________

Цель нормализации ___________

Закалка _____________________

____________________________

Цель закалки ________________

Отпуск _____________________

Цели низкого _________________

Среднего _____________________

Высокого отпуска ______________

16.

Таблица режимов термообработки и полученных результатов:№

п/п

Вид термообработки

Температу

ра

нагрева, ºС

Время

выдержки,

мин

Охлаждаю

щая среда

Твердост

ь

HRC

Доэвтектоидная сталь 40Х

1.

Закалка с

недогревом

710

10

вода

4

2.

Закалка неполная

780

10

вода

12

3.

Закалка полная

870

10

вода

52

4.

Закалка в масло

870

10

масло

40

5.

Отжиг

870

10

печь

4

6.

Нормализация

870

10

воздух

18

7.

низкий

отпуск

150

20

вода

51

средний

отпуск

350

20

вода

45

высокий

отпуск

550

20

вода

35

8.

Зака

лка

9.

Заэвтектоидная сталь У12

10.

Закалка неполная

780

10

вода

63

11.

Закалка полная

870

10

вода

55

12.

Отжиг неполный

780

10

печь

19

13.

Отжиг полный

870

10

печь

40

14.

Нормализация

870

10

воздух

30

15.

низкий

отпуск

150

20

вода

62

средний

отпуск

350

20

вода

52

высокий

отпуск

550

20

вода

37

16.

17.

Закалка

17.

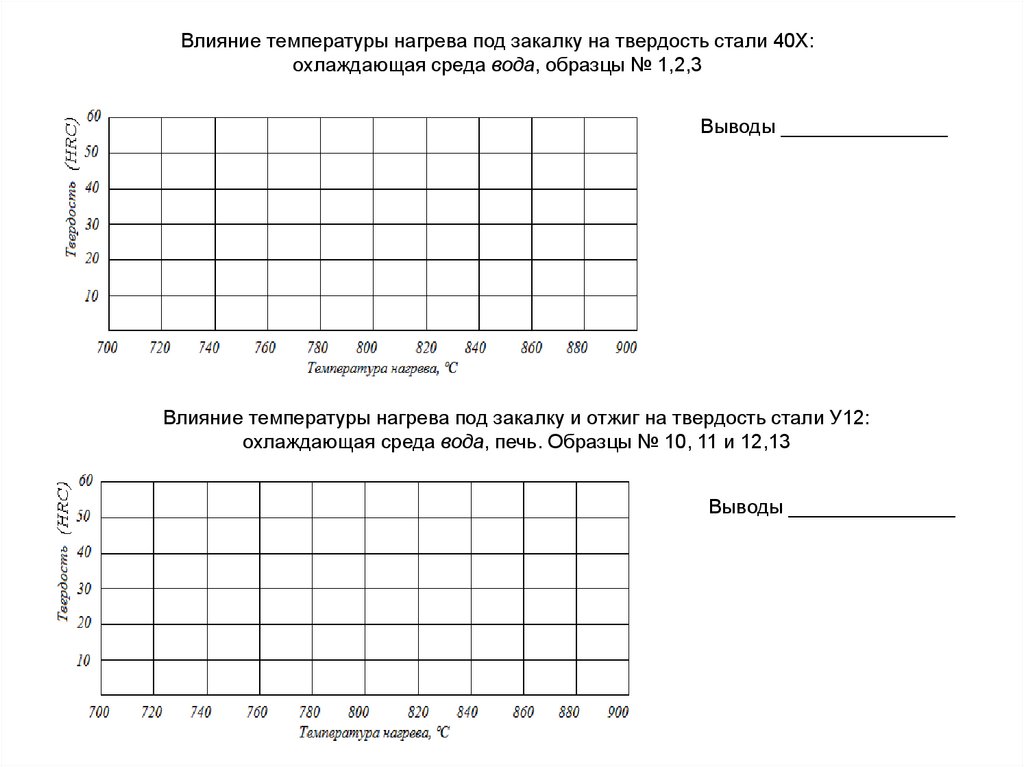

Влияние температуры нагрева под закалку на твердость стали 40Х:охлаждающая среда вода, образцы № 1,2,3

Выводы _______________

Влияние температуры нагрева под закалку и отжиг на твердость стали У12:

охлаждающая среда вода, печь. Образцы № 10, 11 и 12,13

Выводы _______________

18.

Влияние скорости охлаждения (закалочной среды) на твердость сталей 40Х и У12 :охлаждающая среда вода, масло, воздух, печь, образцы № 3,4,5, 6 и 10, 12

Выводы _______________

Влияние температуры отпуска на твердость сталей 40Х и У12:

образцы №7,8,9 и 15,16,17

Выводы _______________

19.

Пояснение к ЛРК каждому графику, для каждой точки

должно быть полное объяснение

полученных результатов – почему были

получены такие величины твердости.

Методические указания к ЛР приведены в

личном кабинете на сайте ОмГТУ в разделе

«Контактная работа»

Промышленность

Промышленность