Похожие презентации:

Дефекты макрострукуры

1. Дефекты макроструктуры

ВоробьевР.А.

2.

Макроструктура – строение металла, видимое при небольшом увеличении(30 – 40 раз) с помощью лупы или бинокулярного микроскопа.

Макроанализ –

это

начальный

метод исследования,

дающий

представление об общем строении металла.

Возможности макроанализа:

1.Оценка качества изделия и особенностей его строения;

2.Выявление дефектов макростроения (поверхностных и структурных);

3.Установить

причины

появления

дефектов

–

отклонения

от

технологического режима;

4.Выбор места в образце для микроструктурного анализа.

Преимущества макроанализа:

3. Ему могут

быть подвергнуты большие объемы металла, что дает

1.Простота

методики;

представление об общем строении

2.Информативность;

изделия.

3. Макроструктура литого металла

Кристаллизация металла начинаетсяот центров кристаллизации (групп

атомов, имеющих расположение, близкое к упорядоченному, на них

наслаиваются атомы и происходит рост). В идеальных условиях (если нет

преимущественных условий роста) кристалл имеет форму правильного

многогранника – полиэдра. В реальных условиях (при росте из многих

центров

кристаллизации,

но

отсутствия

направления

теплоотвода)

образуются кристаллы неправильных внешних очертания (кристаллиты и

зерна). При наличие направленного теплоотвода возникают древовидные

кристаллы (дендриты) – это ветвистые кристаллы с осями первого и второго

порядков с межосевыми пространствами, обогащенными легкоплавкими

примесями или межосевой рыхлостью. Таким образом наличие дендритов

служит структурным признаком литого металла.

4.

а)б)

в)

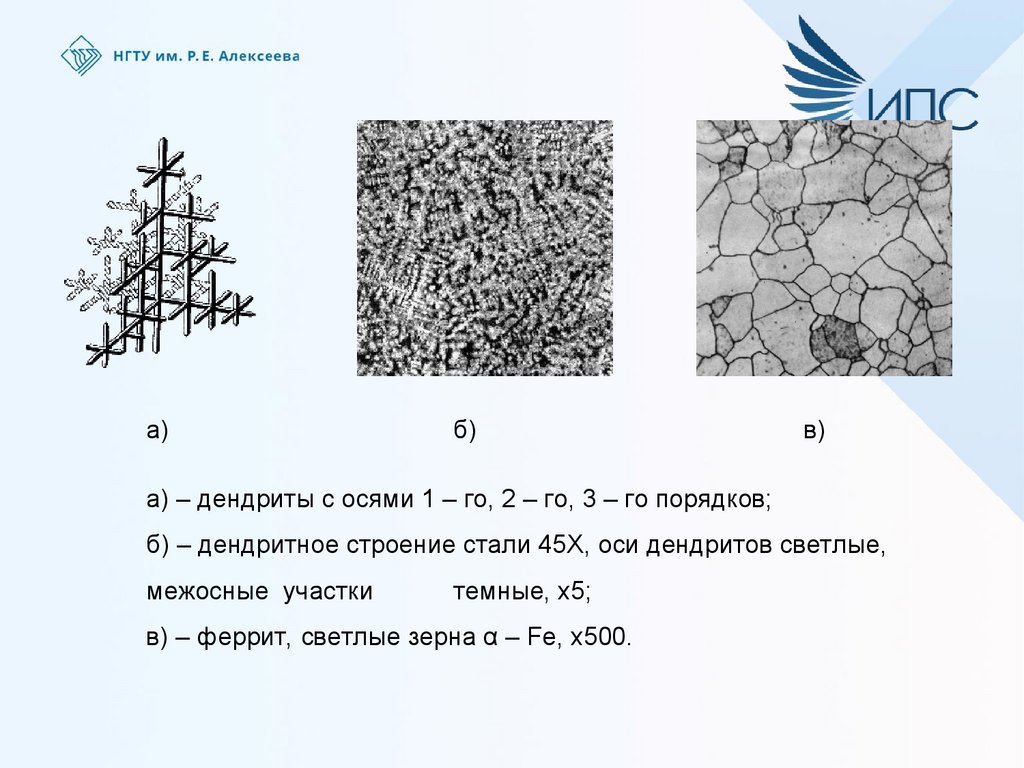

а) – дендриты с осями 1 – го, 2 – го, 3 – го порядков;

б) – дендритное строение стали 45Х, оси дендритов светлые,

межосные участки

темные, х5;

в) – феррит, светлые зерна α – Fe, х500.

5. Особенности строения литого металла

литого металла различно в зависимостиСтроение

от степени

раскисленности стали.

Раскисление – это удаление из жидкого расплава металла кислорода.

Исходный материал для производства железоуглеродистых сплавов – руда

(окислы FeO, Fe2O3, Fe3O4). Основная реакция – это востановление железа

из окислов с помошью углерода:

FeO + С = Fe + CO

Обильное выделение CO создает впечатление кипения ванны. В процессе

выплавки CO не успевает выделиться полностью, поэтому в затвердевшем

слитке много газовых пузырей. Во избежание этого на окончательной

стадии плавки вводятся раскислители (вещества, имеющие к кислороду

большее химическое сродство, чем основной металл) – Si, Mn, Al, Ti. При

их использовании продукты раскисления твердые (они всплывают в шлак,

увлекая за собой CO и другие газы).

6. Классификация сталей по степени расскисленности

1. Спокойные стали (сп) – полностью раскисленные (Si, Mn,Al);

2. Кипящие стали (кп) – раскисленные только Mn;

3. Полуспокойные стали – раскисленные Mn и Al.

Марка стали

С, %

Si, %

08

~ 0.08

0.17 – 0.37

08кп

~ 0.08

0.03 max

08пс

~ 0.08

0.05 – 0.17

Mn, %

0.35 – 0.65

0.25 – 0.5

0.35 – 0.65

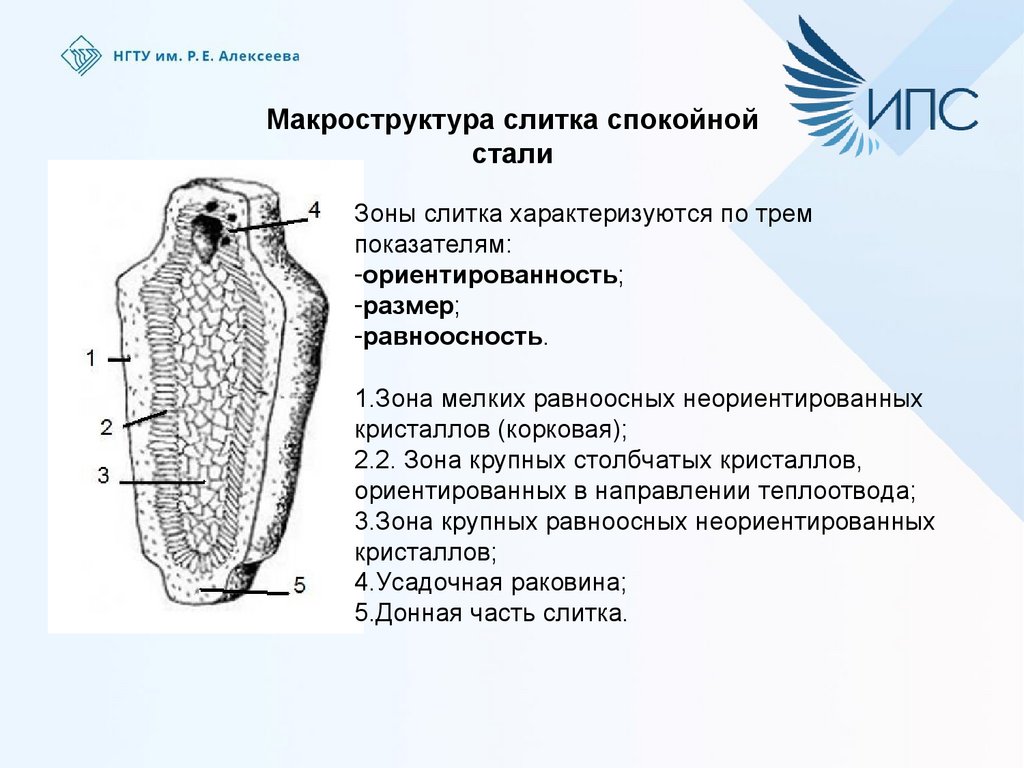

7. Макроструктура слитка спокойной стали

Зоны слитка характеризуются по тремпоказателям:

-ориентированность;

-размер;

-равноосность.

1.Зона мелких равноосных неориентированных

кристаллов (корковая);

2.2. Зона крупных столбчатых кристаллов,

ориентированных в направлении теплоотвода;

3.Зона крупных равноосных неориентированных

кристаллов;

4.Усадочная раковина;

5.Донная часть слитка.

8.

1. Зона мелких равноосных неориентированных кристалловПри контакте с холодными стенками

изложницы высока степень

переохлаждения,

что

ведет

образованию большого числа центров

к кратковременности контакта рост кристаллов в одном

кристаллизации. Из – за

направлении происходить не успевает, а шероховатость стенок изложницы

приводит к неориентированности зерен.

2.Зона крупных столбчатых кристаллов (дендритов)

Степень переохлаждения уменьшается из – за прогрева стенок и возникновения

тепловой рубашки. Число центров кристаллизации уменьшается, но зато

увеличивается скорость роста кристаллов. Кристаллы неравноосные и

ориентированные в направлении теплоотвода (нет влияния шероховатости).

3.Зона крупных равноосных кристаллов

Кристаллы крупные и равноосные вследствии уменьшения степени

переохлаждения и отсутсвия направленного теплоотвода. Ориентировка

отсутсвует, зарождение идет не только на границе твердого металла, но и внутри

жидкости.

9. Соотношение зон меняется в зависимости от условий кристаллизации

10. При заливке в металлическую форму при малых размерах отливки может образовываться сплошная зона транскристаллизации.

При этом из – за слабой прочностной связи между дендритами,транскристаллизация приводит к высокой хрупкости литой

стали.

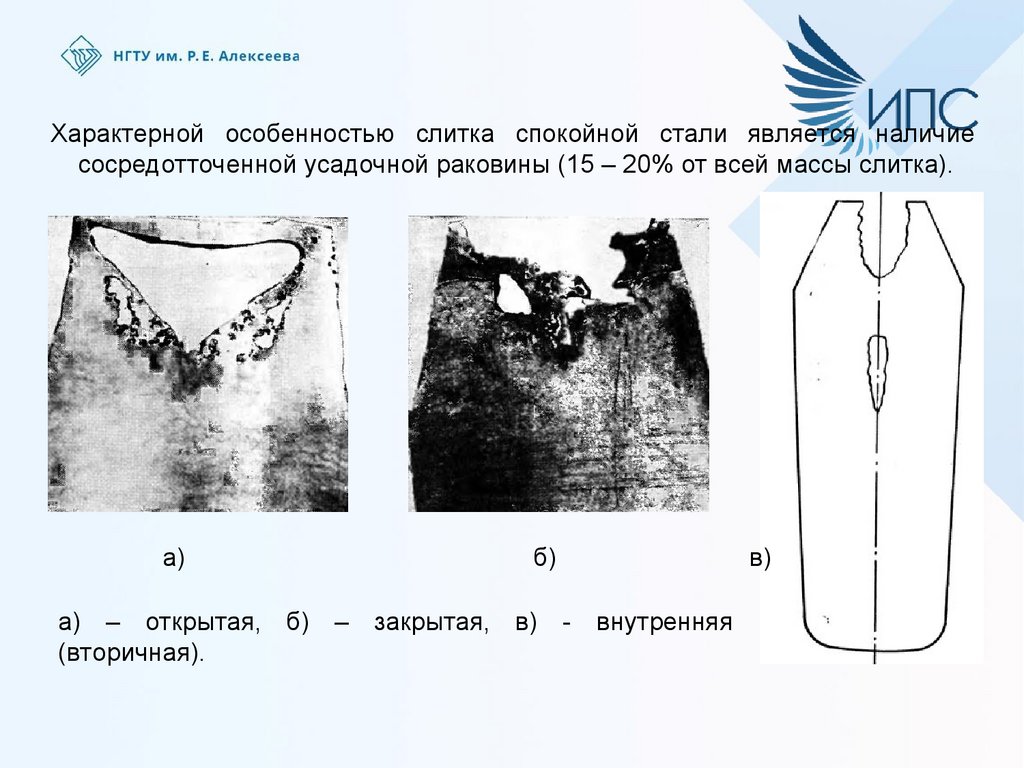

11. Характерной особенностью слитка спокойной стали является наличие сосредотточенной усадочной раковины (15 – 20% от всей массы

слитка).а)

б)

а) – открытая, б) – закрытая, в) - внутренняя

(вторичная).

в)

12. Макроструктура кипящей стали

Много неметаллических включений содержится в донной части слитка,составляющей 4 – 7% от его массы. Перед ГПД прибыльную и донную часть

слитка удаляют, что обуславливает снижение коэффициента выхода годного

металла.

Макроструктура кипящей

стали

1 — плотная наружная корочка; 2 —

зона сотовых пузырей;

3 — промежуточная плотная зона; 4

— зона вторичных пузырей;

5— скопление пузырей СО;

6— скопление пузырей и усадочных

пустот;

7— мост плотного металла

13.

Преимущества кипящей стали:1.Более большая пластичность и вязкость (Si и Mn образуют твердые

растворы замещения, атомные радиусы их существенно отличны от

железа, поэтому возникают искажения решетки, напряжения, а,

следовательно, происходит снижение пластичности, повышение

твердости и сопротивления деформации).

2.Меньшая стоимость (больше выход годного металла до 95% за счет

отсутствия) сосредоточенной усадочной раковины).

Недостатки кипящей стали:

1.Большая насыщенность N, H, O;

2.Большая склонность к ликвации;

3.Опасность незаварившихся газовых пузырей (если внутренняя

поверхность пузыря окислена), которые являются источником

расслоений.

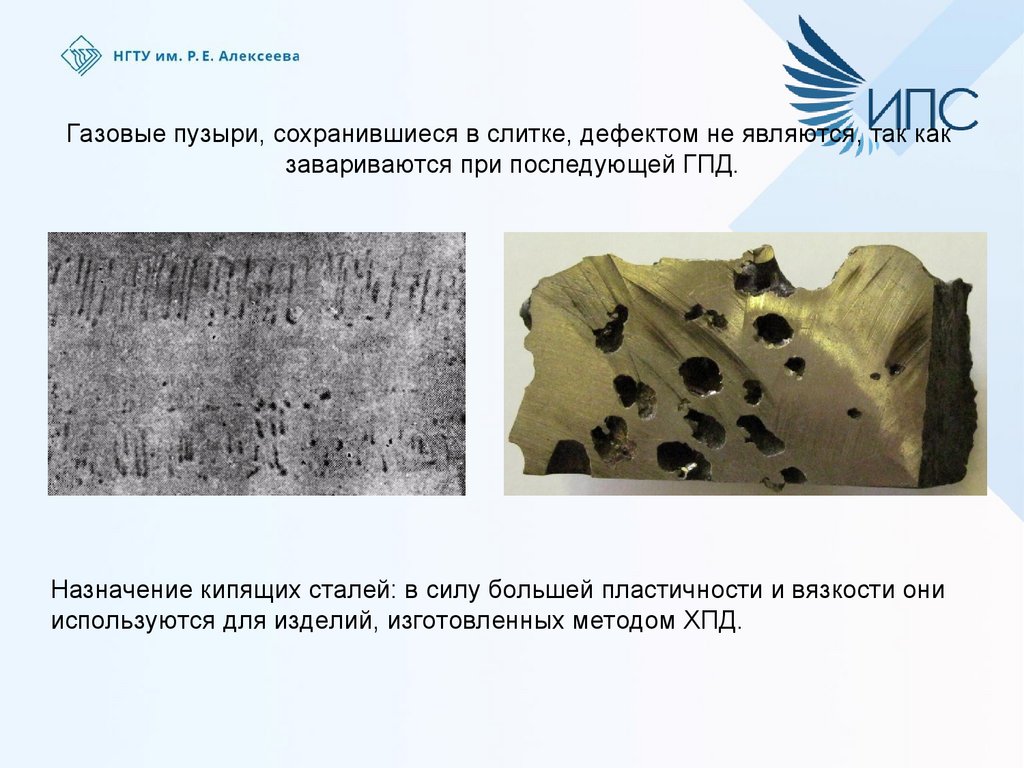

14. Газовые пузыри, сохранившиеся в слитке, дефектом не являются, так как завариваются при последующей ГПД.

Назначение кипящих сталей: в силу большей пластичности и вязкости онииспользуются для изделий, изготовленных методом ХПД.

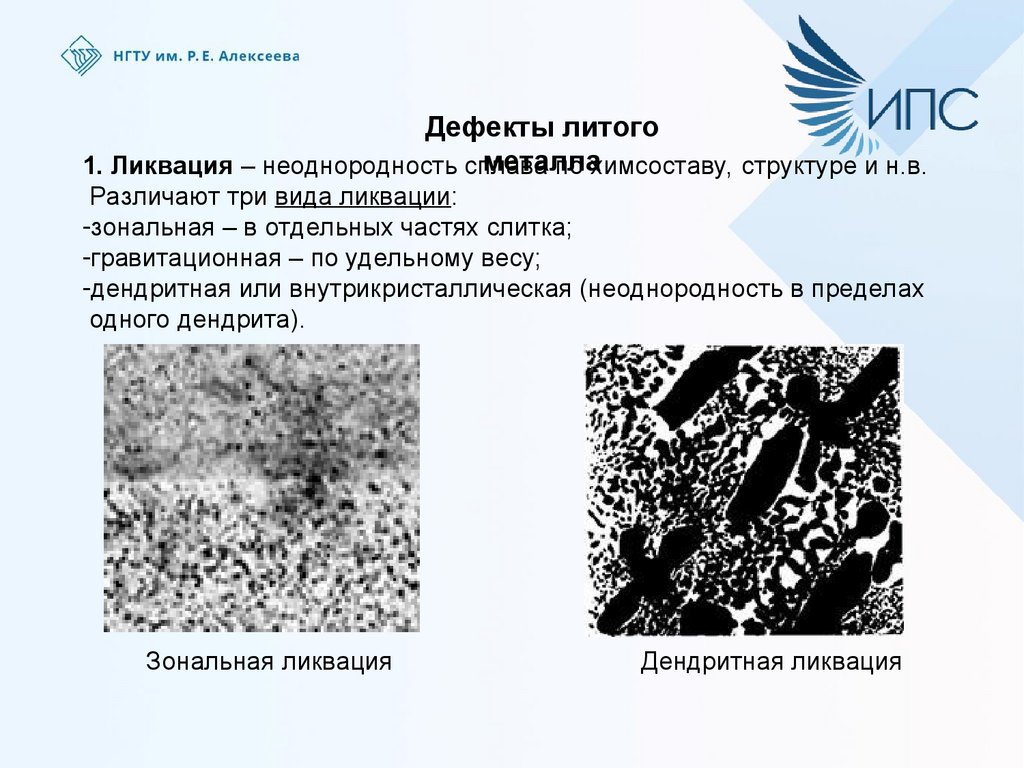

15. Дефекты литого металла

1. Ликвация – неоднородность сплавапо химсоставу, структуре и н.в.

Различают три вида ликвации:

-зональная – в отдельных частях слитка;

-гравитационная – по удельному весу;

-дендритная или внутрикристаллическая (неоднородность в пределах

одного дендрита).

Зональная ликвация

Дендритная ликвация

16.

Ликвация по удельному весу (гравитационная). Иногда содержаниепримеси в верхней части слитка бывает больше или меньше, чем в

нижней. По всей вероятности, это объясняется неодинаковой плотностью

различных структурных составляющих. Никакой ликвации в жидкости до

начала ее затвердевания не должно быть но при затвердевании возможна

двоякая ликвация: во-первых, благодаря вертикальному перемещению

обогащенного слоя впереди фронта кристаллизации вследствие разности

плотностей (затвердевающий расплав отгоняет примесь, изменяя состав и

плотность), во-вторых, благодаря всплыванию на поверхность или

погружению на дно равноосных кристаллов, если по своей плотности они

отличаются от окружающей их жидкости.

Появление дендритной ликвации обусловлено неравновесной

кристаллизацией сплавов. Наличие в стали легирующих элементов

увеличивает температурный интервал кристаллизации,

протекание диффузионных процессов и способствует развитию явлений

затрудняет

дендритной ликвации, так как увеличивает разницу в концентрациях

между ранее и позднее выпавшими из жидкости кристаллами. Для

уменьшения дендритной ликвации прибегают к диффузионному отжигу

слитков перед прокаткой, который состоит в длительном нагреве стали

при весьма высоких температурах (1000 ÷ 1200 °С)

17.

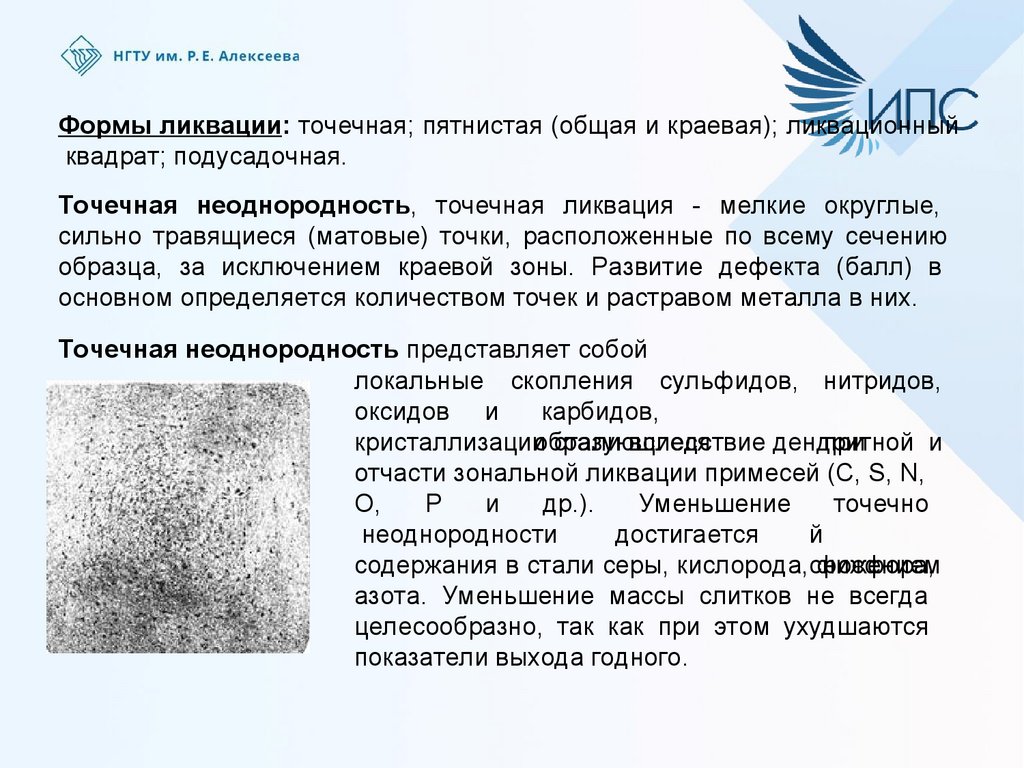

Формы ликвации: точечная; пятнистая (общая и краевая); ликвационныйквадрат; подусадочная.

Точечная неоднородность, точечная ликвация - мелкие округлые,

сильно травящиеся (матовые) точки, расположенные по всему сечению

образца, за исключением краевой зоны. Развитие дефекта (балл) в

основном определяется количеством точек и растравом металла в них.

Точечная неоднородность представляет собой

локальные скопления сульфидов, нитридов,

оксидов и

карбидов,

кристаллизацииобразующиеся

стали вследствие дендритной

при

и

отчасти зональной ликвации примесей (С, S, N,

О,

P

и

др.).

Уменьшение

точечно

неоднородности

достигается

й

содержания в стали серы, кислорода,снижением

фосфора,

азота. Уменьшение массы слитков не всегда

целесообразно, так как при этом ухудшаются

показатели выхода годного.

18.

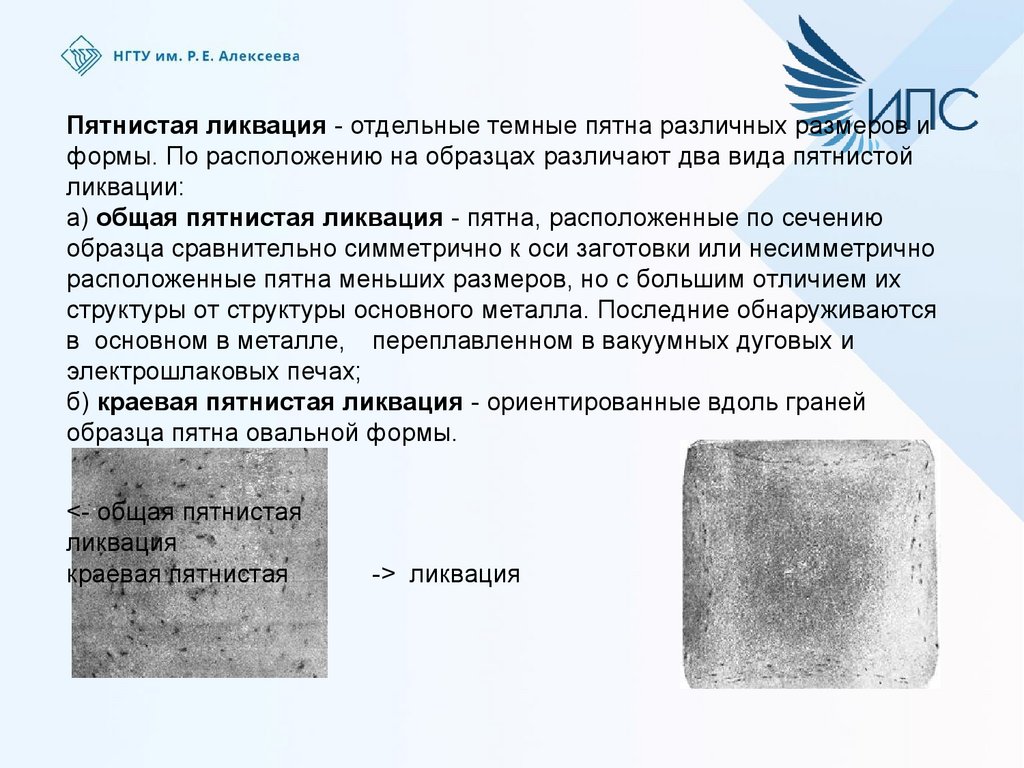

Пятнистая ликвация - отдельные темные пятна различных размеров иформы. По расположению на образцах различают два вида пятнистой

ликвации:

а) общая пятнистая ликвация - пятна, расположенные по сечению

образца сравнительно симметрично к оси заготовки или несимметрично

расположенные пятна меньших размеров, но с большим отличием их

структуры от структуры основного металла. Последние обнаруживаются

в основном в металле, переплавленном в вакуумных дуговых и

электрошлаковых печах;

б) краевая пятнистая ликвация - ориентированные вдоль граней

образца пятна овальной формы.

<- общая пятнистая

ликвация

краевая пятнистая

-> ликвация

19.

Пятнистая ликвация образуется в результате ликвации газов и другихпримесей преимущественно в верхней половине слитка и наиболее резко

выражена в подприбыльной части слитка.

Причина возникновения пятнистой ликвации — высокое содержание в

металле газов, приводящее к появлению пузырей. При кристаллизации

стали газы могут выходить из пузырей и в их полость может проникать

металл, обогащенный ликватами. В процессе дальнейшего охлаждения

этот металл затвердевает при более низкой температуре по сравнению с

основным.

Меры предупреждения пятнистой ликвации: уменьшение содержания

газов, оптимальное раскисление металла, использование свежей шихты

или шихты с малым содержанием отходов.

20.

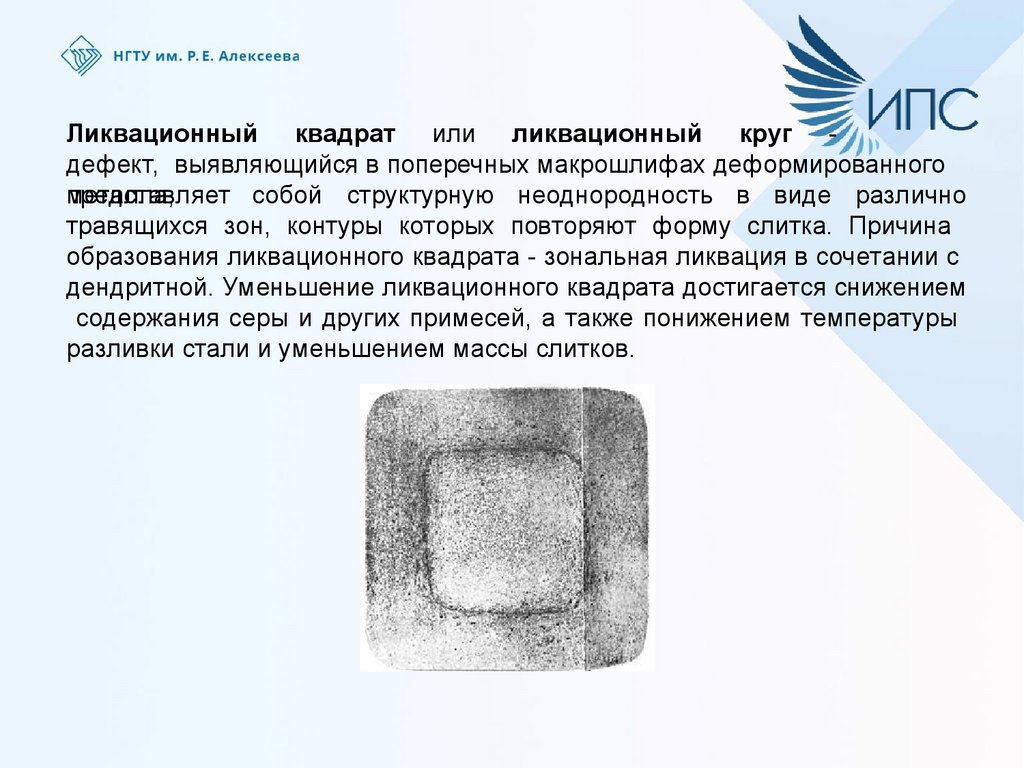

Ликвационный квадрат или ликвационный круг дефект, выявляющийся в поперечных макрошлифах деформированногопредставляет собой структурную неоднородность в виде различно

металла,

травящихся зон, контуры которых повторяют форму слитка. Причина

образования ликвационного квадрата - зональная ликвация в сочетании с

дендритной. Уменьшение ликвационного квадрата достигается снижением

содержания серы и других примесей, а также понижением температуры

разливки стали и уменьшением массы слитков.

21.

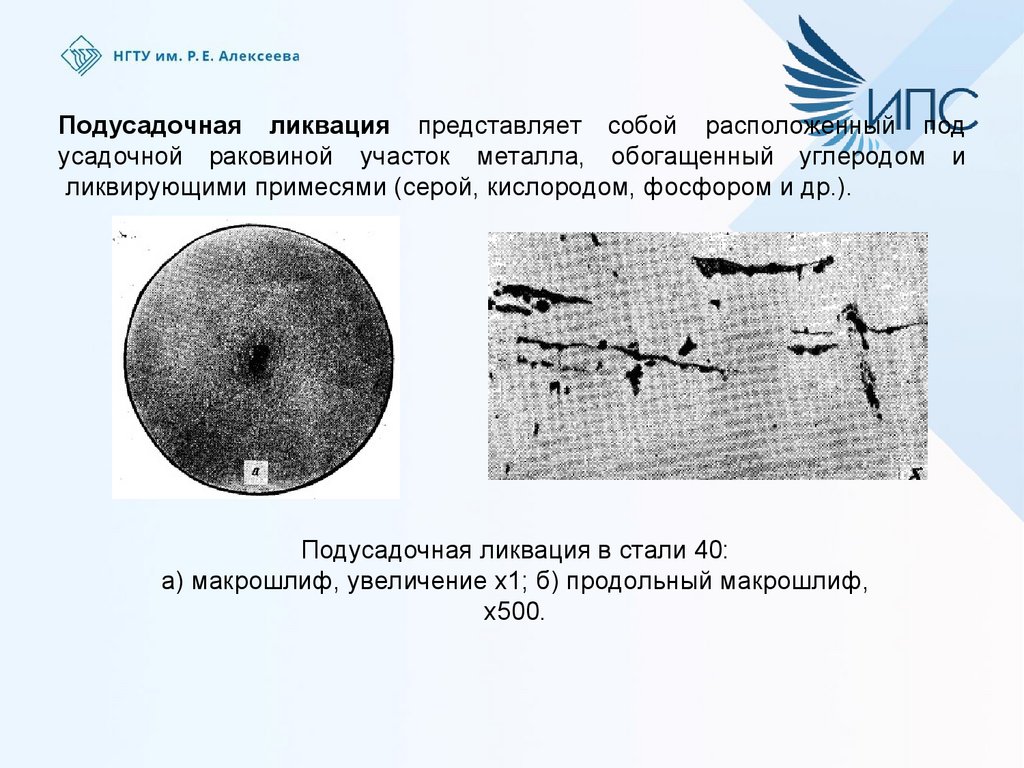

Подусадочная ликвация представляет собой расположенный подусадочной раковиной участок металла, обогащенный углеродом и

ликвирующими примесями (серой, кислородом, фосфором и др.).

Подусадочная ликвация в стали 40:

а) макрошлиф, увеличение х1; б) продольный макрошлиф,

х500.

22.

Причина образования дефекта - обогащение последней порциизатвердевающего металла ликвирующими в жидкую фазу углеродом и

примесями (серой, фосфором). В сталях с более широким интервалом

температур затвердевания и с малой теплопроводностью подусадочная

ликвация выражена более резко. Степень развития дефекта может быть

уменьшена снижением массы слитков, но это нецелесообразно, так как

способствует увеличению отходов. Во избежание дефекта в

деформированном металле необходимо

точно

регулироватьвеличину

обрези прибыльной части, чтобы гарантировать удаление зоны резко

выраженной подусадочной ликвации.

К

ликвации

наиболее

склонны

вредные примеси

–

сера и

фосфор.

Ликвация серы выявляется методом серного отпечатка на фотобумаге.

Сера способствует красноломкости

(охрупчивании

стали при

ГПД). Фосфор способствует хладноломкости

(снижению ударной вязкости при температурах меньше температуры

хрупко-вязкого перехода).

23. 2. Несплошности металла:

- ПузыриПузыри в литом металле представляют собой полости (округлые, овальные

или продолговатые в виде каналов), образовавшиеся в результате

выделения газов при кристаллизации.

24.

- Осевая пористость (рыхлость) — присутствие в осевой зоне слиткамелких пор усадочного происхождения. Располагается преимущественно

в ней по высоте части слитка, до «моста» (зоны плотного металла под

прибылью); иногда сопровождается межкристаллитными трещинами и

неметаллическими

включениями.

Возникает

при

затвердевании

последних порций жидкого металла в условиях недостаточного питания

жидким металлом.

25.

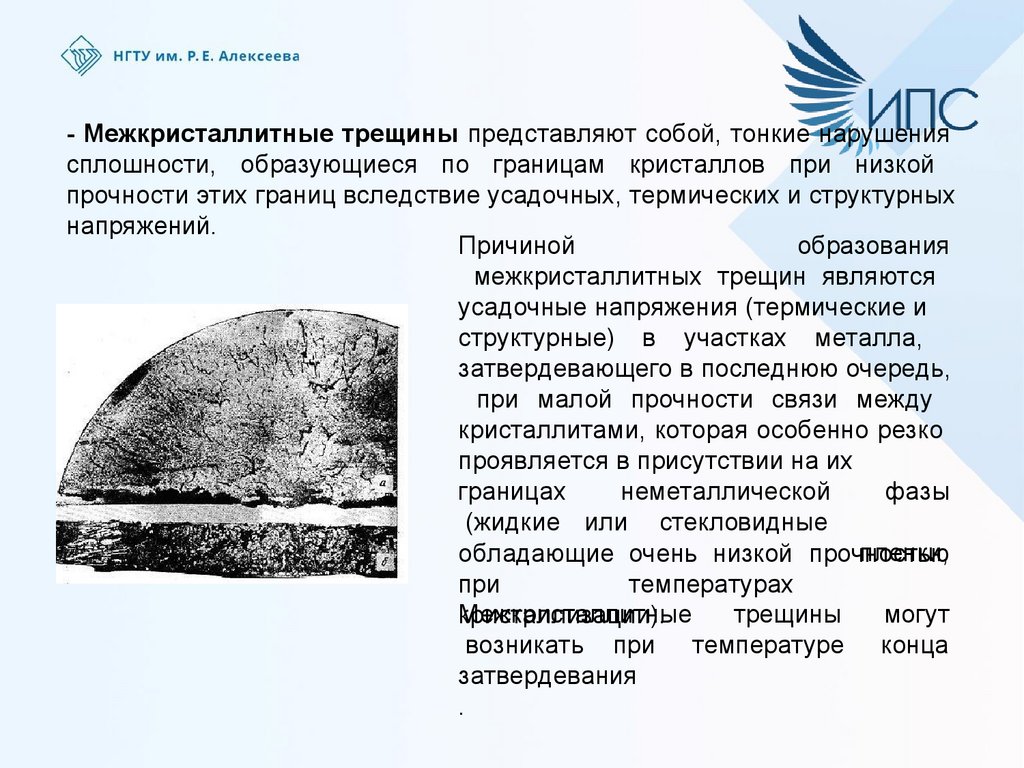

- Межкристаллитные трещины представляют собой, тонкие нарушениясплошности, образующиеся по границам кристаллов при низкой

прочности этих границ вследствие усадочных, термических и структурных

напряжений.

Причиной

образования

межкристаллитных трещин являются

усадочные напряжения (термические и

структурные) в участках металла,

затвердевающего в последнюю очередь,

при малой прочности связи между

кристаллитами, которая особенно резко

проявляется в присутствии на их

границах

неметаллической

фазы

(жидкие или стекловидные

пленки,

обладающие очень низкой прочностью

при

температурах

Межкристаллитные

трещины

могут

кристаллизации).

возникать при температуре конца

затвердевания

.

26. Особенности макроструктуры горячедеформированного металла

Характерная особенность г/д металла – волокнистое строение поковкиили проката ( у литого металла – дендритное строение). В процессе

деформации дендриты, междендритные участки, обогащенные примесями, и

н.в. вытягиваются и приобретают волокнистое строение, конфигурация

которого обычно соответствует контуру изделия

Существующий дефекты – непараллельное волокно (волокно, не

повторяющее контур изделия). Контроль в расположении волокон необходим

в связи с тем, что механические свойства, различаются от направления

усилия по отношению к волокну, и такое различие свойств называется

анизотропией.

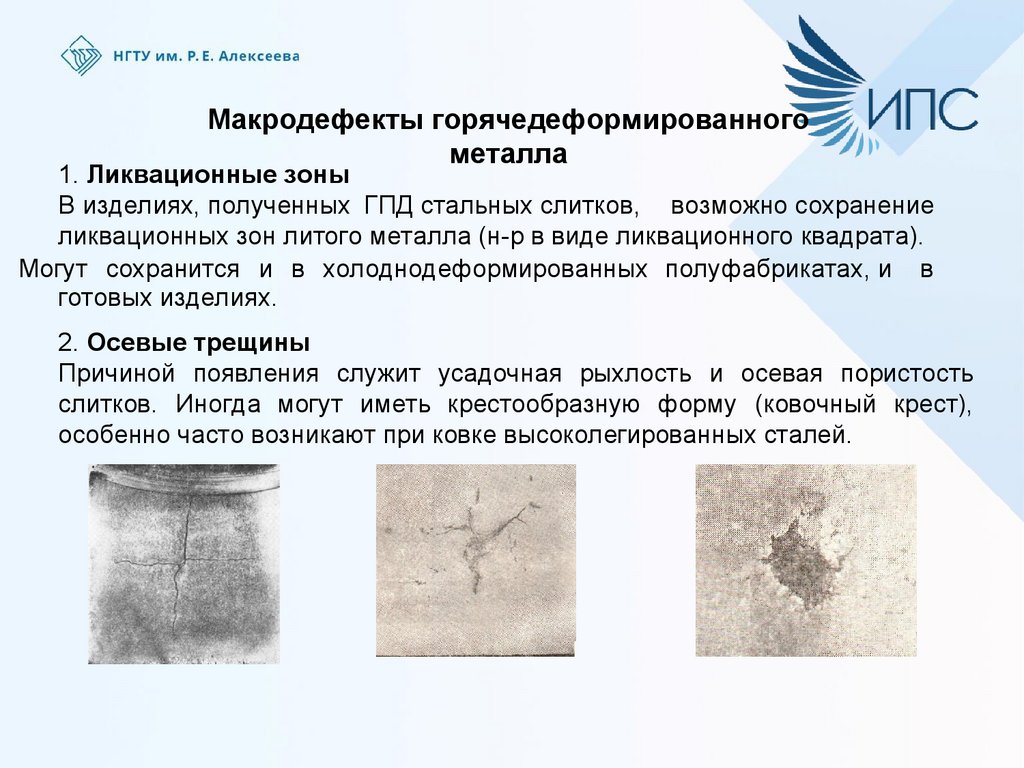

27. Макродефекты горячедеформированного металла

1. Ликвационные зоныВ изделиях, полученных ГПД стальных слитков, возможно сохранение

ликвационных зон литого металла (н-р в виде ликвационного квадрата).

Могут сохранится и в холоднодеформированных полуфабрикатах, и в

готовых изделиях.

2. Осевые трещины

Причиной появления служит усадочная рыхлость и осевая пористость

слитков. Иногда могут иметь крестообразную форму (ковочный крест),

особенно часто возникают при ковке высоколегированных сталей.

28.

Внутренние разрывы от деформации чаще всего образуются при ковке, номогут возникать и при прокатке в случае неблагоприятных условий

деформации, а также при холодном волочении. Дефектам этого вида

подвержены, как правило, трудно деформируемые сплавы и стали,

имеющие высокое сопротивление деформации и низкую пластичность.

Возникновению дефектов способствует применение больших частных

обжатий и отклонения от оптимальной температуры деформации.

3. Внутренние расслоения

Причины возникновения – неполностью удаленная усадочная раковина или

подусадочная рыхлость, большие газовые пузыри, поверхности которых

загрязнены н.в.

29. 4. Рванины

Возникают при прокатке низкопластичного металла или недостаточнораскисленной стали, а также в случае крупнозернистой структуры.

Наиболее часто встречаются при перегреве или недогреве перед

прокаткой высоколегированных сталей.

30.

5. ВолосовиныВолосовина – это нитевидная несплошность металла, образующаяся при

деформации на неметаллических включениях и при раскатке

незаварившихся газовых пузырей, вышедших на поверхность .

Раскатанные газовые

пузыри

Волосовина в стали Х25Т

31.

6. Закат – это поверхностный дефект металла, образующийся врезультате переполнения ручью прокатных валков металлом и

выдавливания последнего в межвалкового пространства с образованием

«уса». При

кантовке

металлапри

последующих

проходах

«ус»

вдавливается

Закат

представляет

в поверхность

собой проката.

прикатанный прямолинейный продольный

выступ с одной стороны проката или с двух диаметрально

противоположных его сторон. Дефект, как правило, проходит по всей

длине прутка . В случае приката большого уса дефект может иметь вид

двух параллельных линий. Закаты встречаются на прокате стали всех

марок и способов производства.

Закаты выявляются при внешнем осмотре проката или при осадке

образцов в горячем или холодном состоянии.

32.

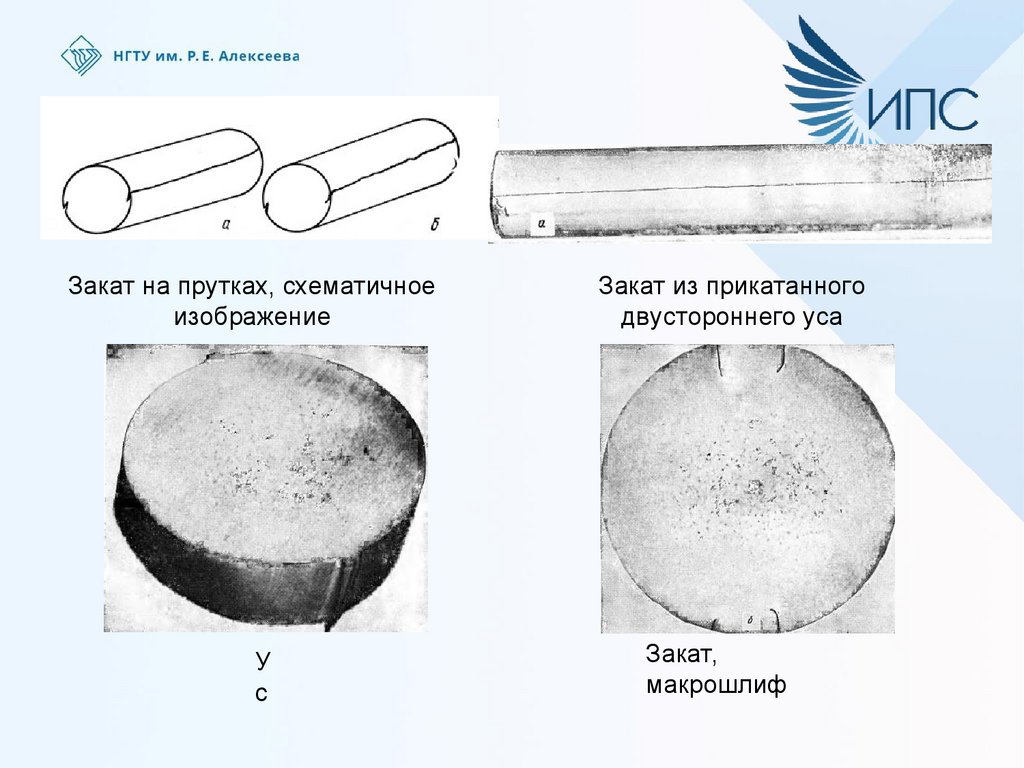

Закат на прутках, схематичноеизображение

У

с

Закат из прикатанного

двустороннего уса

Закат,

макрошлиф

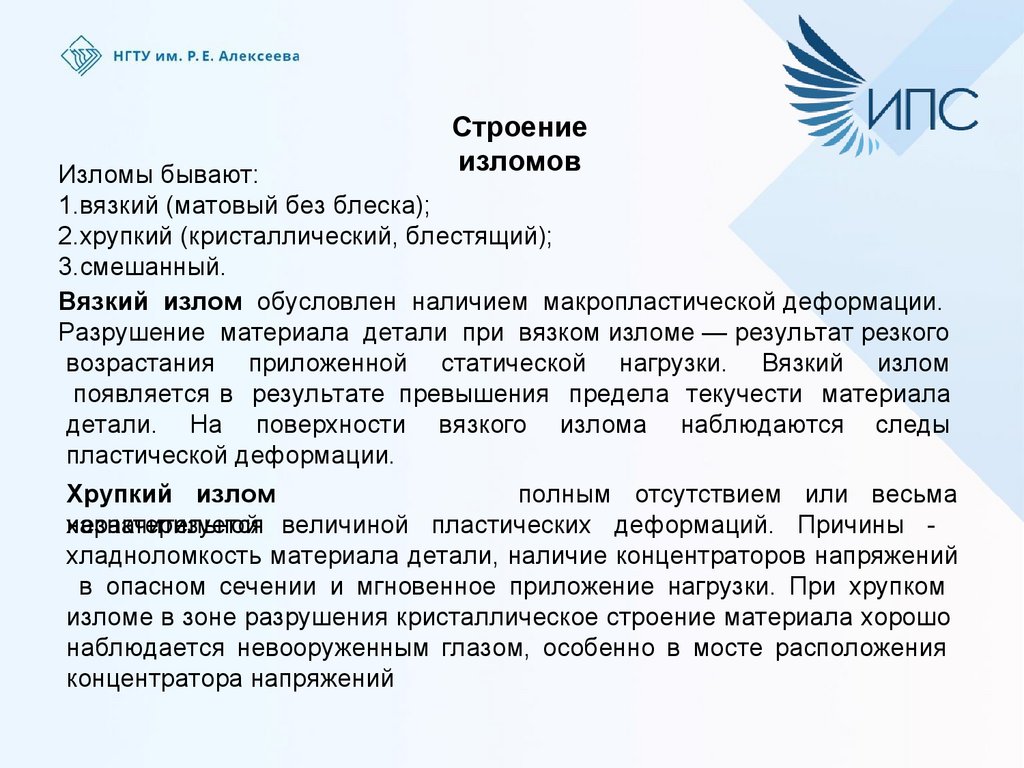

33. Строение изломов

Изломы бывают:1.вязкий (матовый без блеска);

2.хрупкий (кристаллический, блестящий);

3.смешанный.

Вязкий излом обусловлен наличием макропластической деформации.

Разрушение материала детали при вязком изломе — результат резкого

возрастания приложенной статической нагрузки. Вязкий излом

появляется в результате превышения предела текучести материала

детали. На поверхности вязкого излома наблюдаются следы

пластической деформации.

Хрупкий излом

полным отсутствием или весьма

характеризуется величиной пластических деформаций. Причины незначительной

хладноломкость материала детали, наличие концентраторов напряжений

в опасном сечении и мгновенное приложение нагрузки. При хрупком

изломе в зоне разрушения кристаллическое строение материала хорошо

наблюдается невооруженным глазом, особенно в мосте расположения

концентратора напряжений

34.

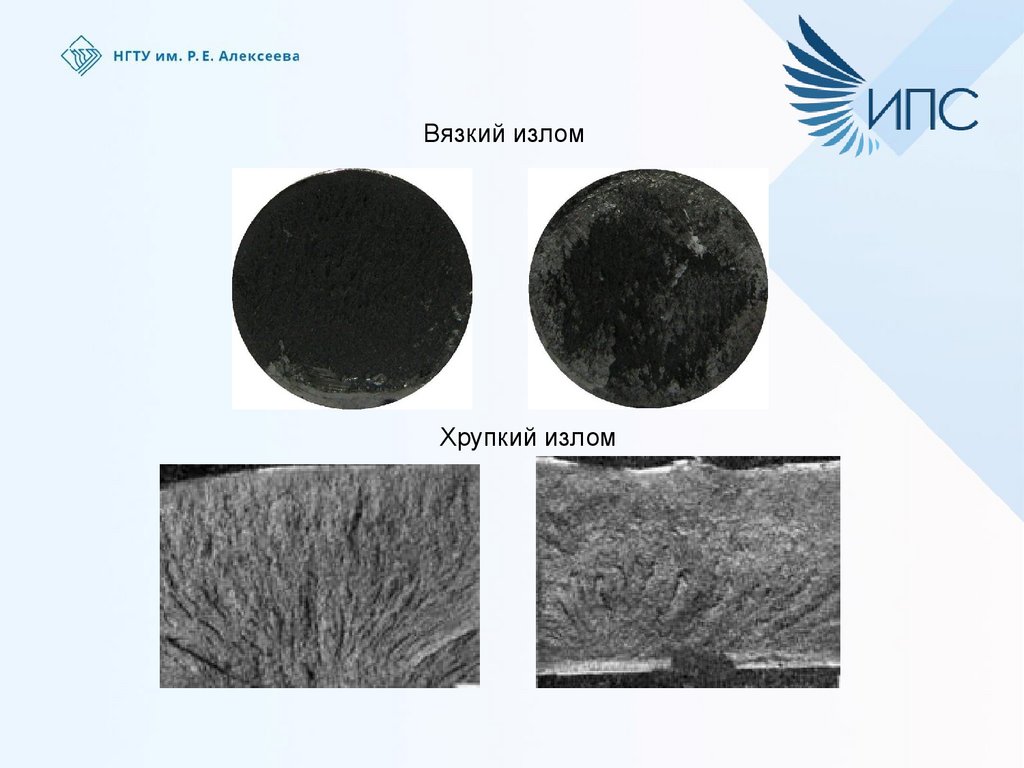

Вязкий изломХрупкий излом

35.

Смешанный излом36. Характерные изломы:

1. Фарфоровидный (бархатистый, матовый, без кристаллического блеска).Наблюдается в изделиях из углеродистой и легированной стали после

закалки или закалки и отпуска. Свидетельствует о правильно проведенной

ТО.

37.

2. Нафталинистый (на сером фоне отдельные мелкие зерна безметаллического блеска). Подразделяется на – первичный (наблюдается в

литой стали, не прошедшей ТО) и вторичный (после повторной закалки

перегретой крупнозернистой стали, уже имевшей первичный

нафталинистый излом) Характерен для инструментальной быстрорежущей

стали при перегреве. Устраняется термообработкой, его предотвращению

способствует промежуточный отжиг перед повторной закалкой.

Нафталинистый излом в стали

45НМФА после перегрева и

охлаждения на

воздухе

Нафталинистый

излом

быстрорежущей стали

в

38.

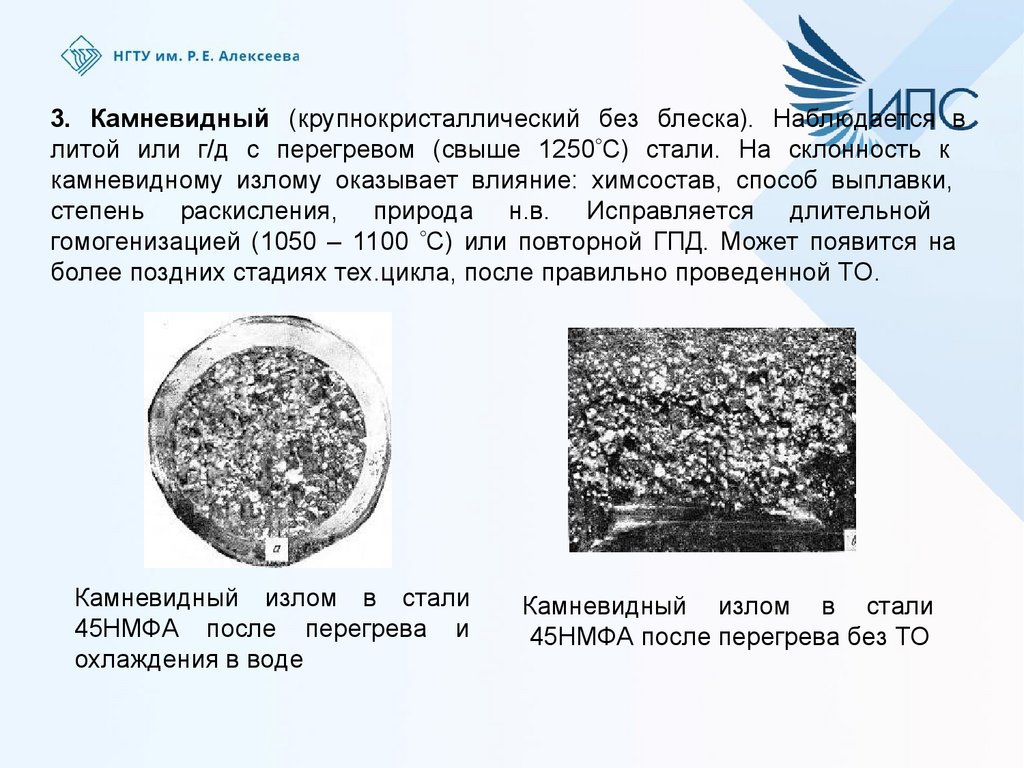

3. Камневидный (крупнокристаллический без блеска). Наблюдается влитой или г/д с перегревом (свыше 1250 С) стали. На склонность к

камневидному излому оказывает влияние: химсостав, способ выплавки,

степень раскисления, природа н.в. Исправляется длительной

гомогенизацией (1050 – 1100 С) или повторной ГПД. Может появится на

более поздних стадиях тех.цикла, после правильно проведенной ТО.

Камневидный излом в стали

45НМФА после перегрева и

охлаждения в воде

Камневидный излом в стали

45НМФА после перегрева без ТО

39.

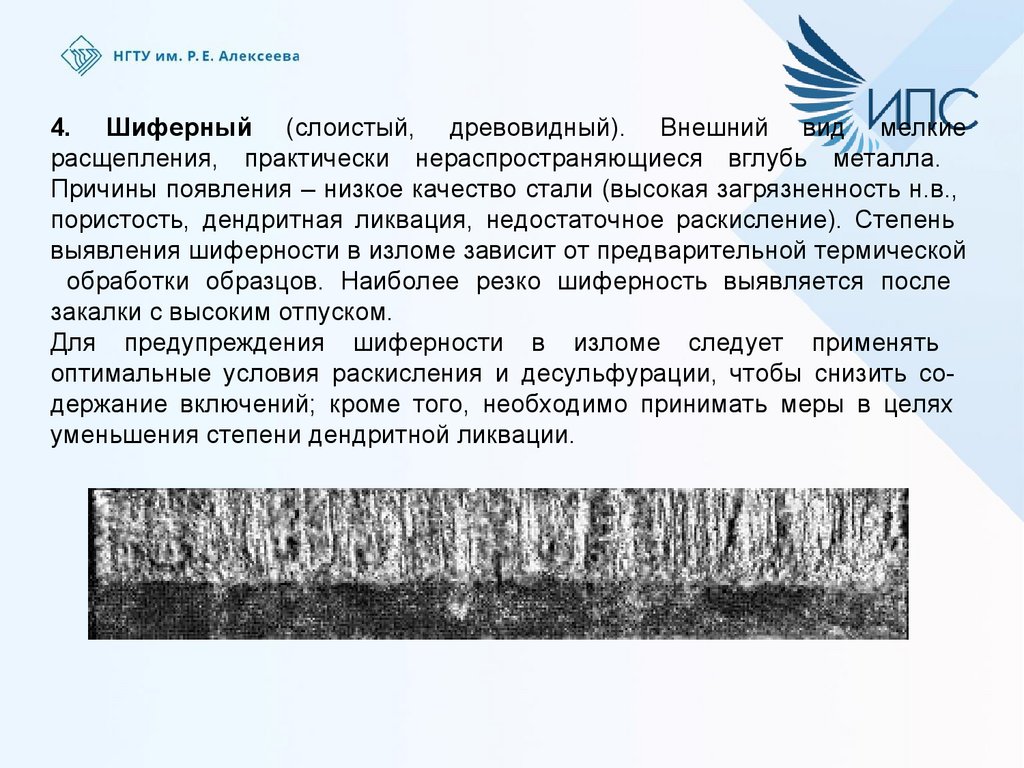

4. Шиферный (слоистый, древовидный). Внешний вид мелкиерасщепления, практически нераспространяющиеся вглубь металла.

Причины появления – низкое качество стали (высокая загрязненность н.в.,

пористость, дендритная ликвация, недостаточное раскисление). Степень

выявления шиферности в изломе зависит от предварительной термической

обработки образцов. Наиболее резко шиферность выявляется после

закалки с высоким отпуском.

Для предупреждения шиферности в изломе следует применять

оптимальные условия раскисления и десульфурации, чтобы снизить содержание включений; кроме того, необходимо принимать меры в целях

уменьшения степени дендритной ликвации.

40.

5. Излом с флокенами (в поперечном сечении – мельчайшие трещины, впродольном – светлые овальные хлопья на темном фоне). Образуется в

легированных сталях при их ускоренном охлаждении. Возникновение

связано с наличием в стали водорода. С понижением температуры

растворимость водорода уменьшается, поэтому при

Т=100-300 С

происходит выделение водорода, что приводит к большим давлениям, а

следовательно и к трещинам. Меры борьбы: дегазация или

противофлокенная обработка (медленное охлаждение в колодцах). С этой

целью применяют режимы замедленного охлаждения и специальные

длительные режимы термической обработки, гарантирующие отсутствие

флокенов и даже полностью устраняющие флокеночувствительность стали.

Флокены, образовавшиеся в заготовке, при последующей горячей

деформации обычно полностью завариваются.

41.

6. Усталостный – возникает вследствие действия знакопеременныхнагрузок. Характерно наличие двух зон: зоны постепенного развития

усталостной трещины и зоны хрупкого долома. Особенностью усталостной

зоны является то, что она относительно гладкая. Это объясняется тем, что

при циклическом нагружении происходит раскрытие и смыкание

усталостной трещины, что сглаживает неровности поверхности.

Поперечный усталостный излом

у рельса

Усталостный излом коленчатого

вала

Промышленность

Промышленность