Похожие презентации:

Выбор реакторных устройств

1.

ВЫБОРРЕАКТОРНЫХ

УСТРОЙСТВ

2.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Учитывая сложность процессов,

протекающих в реакторах, а также

поливариантность самих реакторных

устройств, выбор конструкции

реакторного устройства должен

проводиться на основе системного

подхода. Тем более что очень часто

наблюдаются конкурентные ситуации

при организации технологического

процесса только в рамках реакторного

устройства.

3.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

В связи с этим при выборе

реакторного

устройства

необходимо учитывать все

технологические

и

экономические требования.

При этом на каждом этапе

следует проводить сравнение

разных вариантов.

4.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Одной из важнейших характеристик

реакторных устройств является удельная

производительность, численно равная

количеству

основного

продукта,

получаемого с единицы реакционного

объема в единицу времени. В случае

гетерогеннокаталитических

процессов

объем продукта может относиться к

единице массы катализатора. Удельная

производительность реактора связана

непосредственно с кинетикой химических

процессов и типом реактора.

5.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Сравнение непрерывно действующего реактора

и реактора периодического действия показывает,

что для достижения одной и той же удельной

производительности в аппаратах требуется разное

время. В реакторах периодического действия ко

времени химического процесса т необходимо

добавлять время т0, затрачиваемое на загрузку,

выгрузку, охлаждение и нагревание потоков.

Влияние дополнительного времени сильнее

всего проявляется при проведении быстрых

химических реакций. В этом случае явно невыгодно

использовать реакторы периодического действия. И

наоборот, для реакций, протекающих медленно и в

малом объеме, могут применяться реакторы

периодического действия.

6.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Другим очень важным фактором при

выборе реакторного устройства является метод

подвода или отвода тепла.

Количество тепла, которое выделяется или

поглощается при осуществлении химического

процесса, всегда пропорционально количеству

реагирующих веществ (реакционному объему).

Количество тепла, подводимого или

отводимого при осуществлении процесса,

должно быть пропорционально поверхности

теплообмена реактора.

Объем реактора и его поверхность

неодинаково зависят от его диаметра.

7.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

С увеличением размеров аппарата, в том

числе его реакционного объема, уменьшается

удельный отвод тепла в нем, т. е. количество

тепла, приходящегося на единицу объема

реактора. Поэтому с увеличением реакционного

объема термические условия работы реактора

должны приближаться к адиабатическим, а в

небольшом по размеру реакторе — к

изотермическим.

Это значит, что при неинтенсивном

теплообмене с окружающей средой на практике

целесообразно использовать реакторы большого

размера (аппараты с большими реакционными

объемами), а при интенсивном — с малыми

реакционными объемами (небольшие аппараты).

8.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

При выборе типа реактора основное значение

имеет анализ кинетических факторов, их взаимосвязи,

а также механизма процесса.

Сравнение выходов продукта (продуктов) в

непрерывно работающих реакторах идеального

смешения и вытеснения, а также периодически

действующего реактора идеального смешения и их

реакционных объемов при постоянной конверсии

показывает, что в случае последовательных реакций

целесообразно использовать реактор периодического

действия или реактор вытеснения. Однако если

необходимо иметь интенсивный тепло- и массообмен

между реагирующими веществами, то можно

применять каскад реакторов с перемешиванием (при

незначительном снижении выхода).

9.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Для последовательных реакций, когда

продуктом

служит

промежуточное

вещество, объем реактора вытеснения

всегда меньше объема реактора смешения

(при одинаковой степени превращения).

Такое

же

соотношение

между

реакционными

объемами

реакторов

наблюдается в случае, когда скорость

реакции

уменьшается

вследствие

накопления продуктов.

10.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

Для проведения простых реакций

первого порядка в каскаде аппаратов

идеального смешения их реакционные

объемы должны быть одинаковыми, а в

случае когда реакции сложные и порядок

основной реакции выше, чем побочных

реакций, объем каждого последующего

аппарата в каскаде больше объема

предыдущего.

11.

ВЫБОРРЕАКТОРНЫХ УСТРОЙСТВ

При низких концентрациях исходных

веществ требуемый реакционный объем

будет меньше в случае использования

аппаратов смешения, а не аппаратов

вытеснения.

Для реакций, протекающих медленно и

требующих

длительного

времени,

наименьший реакционный объем будет

при использовании каскада реакторов с

перемешиванием.

12.

Периодические иполупериодические

реакторы

13.

Выбор реакционного узла для гомогенныхреакций. Конструктивное оформление

Гомогенные периодические и полупериодические

процессы .

Для аппаратурного оформления периодических и

полупериодических процессов чаще всего используют

аппараты с мешалкой, реже используют полые реакторы

и снабженные выносными центробежными насосами.

Вообще процесс перемешивания применяется для

интенсификации процессов тепло- и массообмена и

соответственно химических процессов. Кроме того,

перемешивание используется для получения однородных

смесей. Общая скорость химического взаимодействия в

среде жидких реагентов или в смеси реагентов и

катализатора

определяется соотношением скоростей

диффузии и массообмена.

14.

Выбор реакционного узла для гомогенныхреакций. Конструктивное оформление

Перемешивание ускоряет подвод реагентов к друг другу,

уменьшает диффузионное сопротивление, выравнивая

концентрации реагентов во всем объеме аппаратов. Если

считать, что концентрация реагентов в реакционном

объеме

выравнивалась при перемешивании, то

дальнейшего влияния перемешивания на химическую

реакцию не должно быть. Однако в химической реакции

происходит поглощение или выделение теплоты. Отвод

или подвод теплоты и выравнивание температуры

реакционной смеси при перемешивании значительно

ускоряется. Таким орбразом, перемешивание желательно

при

проведении

обеих

стадий

химического

взаимодействия:

диффузионного/массообменного

процесса и собственно химической реакции.

15.

Способы перемешивания, использующиеся вхимической технологии:

Механическое

16.

Способы перемешивания, использующиеся вхимической технологии:

Циркуляционное

17.

Способы перемешивания, использующиеся вхимической технологии:

Барботажное

(здесь не рассматривается)

18.

Выбор реакционного узла для гомогенныхреакций. Конструктивное оформление

Циркуляционное перемешивание.

Реагенты подаются в реактор. Циркулирующий готовый

продукт

прокачивается насосом через теплообменник .

Теплота, выделяющаяся при реакции идет не только на нагрев

вновь поступающей смеси, но и на повышение температуры

циркулирующего продукта. Вследствие циркуляции части

продукта удается избежать перегрева реакционной массы.

Кратность циркуляции должна быть высокой (отношение

количества циркулирующего продукта к количеству вновь

поступающей

реакционной

смеси.

Циркуляционное

перемешивание выгодно применять в том случае, когда

необходим отвод теплоты через развитую поверхность

теплообмена.

19.

Барботажное перемешиваниеПрименяется

когда

требуется

кратковременное

перемешивание.

Механическое перемешивание

В аппаратах с мешалкой перемешивание проходит за счет

введение в среду механической энергии. Мешалкам сообщается

вращательное движение непосредственно от электродвигателя,

либо через редуктор. Реакторы с мешалками, как правило,

однотипны по устройству и отличаются лишь рабочим давлением,

конструкцией мешалок, наличием теплообменных элементов.

Аппараты, работающие

под давлением изготавливают с

эллиптическими днищами. Аппараты без давления имеют

плоское днище и плоскую тарельчатую крышку. При работе с

вязкими жидкостями или при наличии осадков применяют

аппараты с коническими днищами, облегчающими развязку

аппарата.

20.

Механическоеперемешивание

осуществляется с помощью мешалок

различного

типов.

Количество

конструктивных разновидностей мешалок

очень велико целесообразно разделить их

на следующие группы:

21.

Типы мешалок1. Тихоходные мешалки лопастного

(лопастные, рамные, якорные)

типа

22.

Тихоходные мешалки лопастного типаДля жидкостей с динамической вязкостью 1. 10-3Па.с. Диаметр d

мешалок этой группы рекомендуется применять в долях от

диаметра D аппарата: (0,5 – 0,7)D.

Для якорных мешалок d=0,9D.

Тихоходные мешалки имеют относительно большие размеры и

малую скорость вращения (12-80 об/мин). Простейшая лопастная

мешалка имеет две горизонтальные лопасти. Могут применяться

мешалки с двумя, тремя парами лопастей. Крепление лопастей –

сваркой. Кроме того крепятся на хомутах (с помощью болта и

гайки). Скорость конца лопасти равна W=2 – 3 м/сек. При

вращении

такой

мешалки

жидкость

отбрасывается

перпендикулярно, между стенок создается повышенное давление.

Ударившись об стенку жидкость отбрасывается вверх и вниз. У вала

– воронка; это не благоприятно, т.к возникает подъем жидкости на

периферии, поэтому необходимо учитывать коэффициент

заполнения.

23.

Тихоходные мешалки лопастного типаДостоинства – просты в изготовлении,

дешевы.

Недостатки – тихоходны, моторы выпускают

на 740 – 1400 об/мин, значит необходим редуктор

(потеря энергии).

Чтобы уменьшить образование воронки

лопасти крепят под углом к оси вала (обычно с

углом наклона 450).

24.

Дляперемешивания

вязких

жидкостей, и так же для перемешивания

больших объемов жидкостей применяют

рамные мешалки, состоящие из двух пар

горизонтальных лопастей, соединенных

одной

или

несколькими

парами

вертикальных планок.

Якорные мешалки применяют для

обработки вязких и застывающих

жидкостей. Профиль якорной мешалки

повторяет очертания аппарата и при

вращении она не допускает налипания

жидкости на стенки аппарата или

образования около стенок застойных

мест.

25.

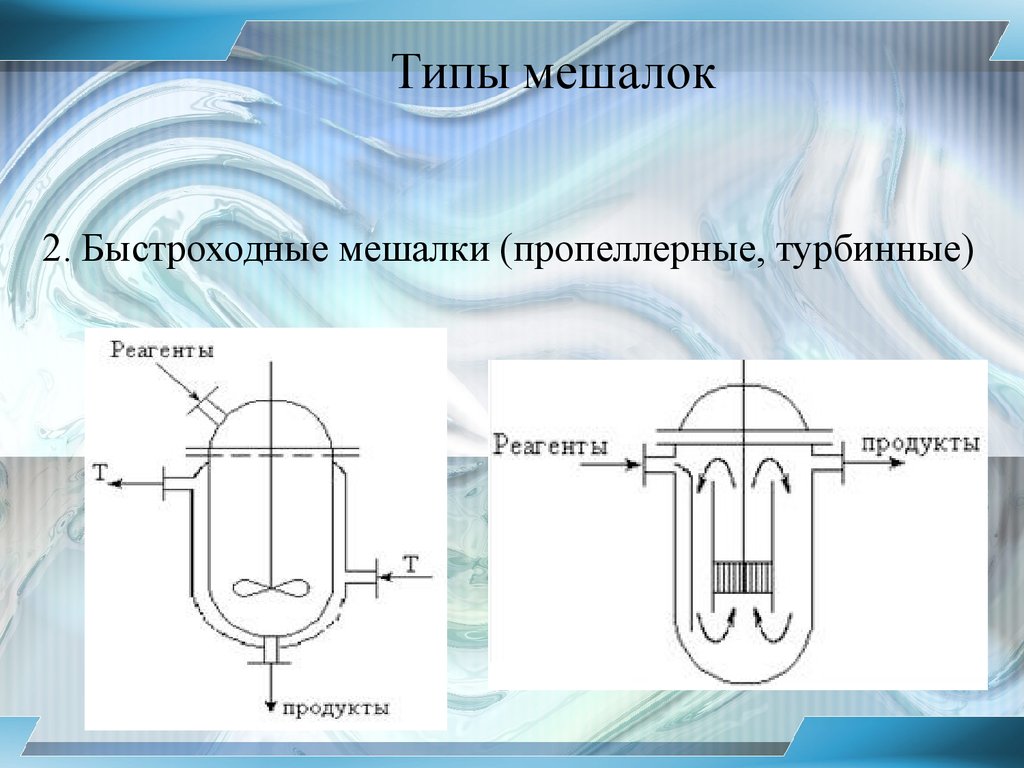

Типы мешалок2. Быстроходные мешалки (пропеллерные, турбинные)

26.

Быстроходные мешалкиДля этой группы мешалок d = 0,25 – 0.33D, W=3 – 7

м/сек, n= 100 – 1000 об/мин. Пропеллерные мешалки :

имеют три или четыре лопасти расположенные

винтообразно. Лопасти делают плоскими или с

изогнутым профилем. Наиболее распространены

мешалки с тремя лопастями, т.к при этом происходит

уравновешивание сил, действующих на все лопасти и

уменьшается вибрация вала. Пропеллерные мешалки

образуют

интенсивные

вертикальные

потоки

жидкости.

Достоинства - небольшой расход

энергии,

невысокая стоимость изготовления, до 6 Па.с.

27.

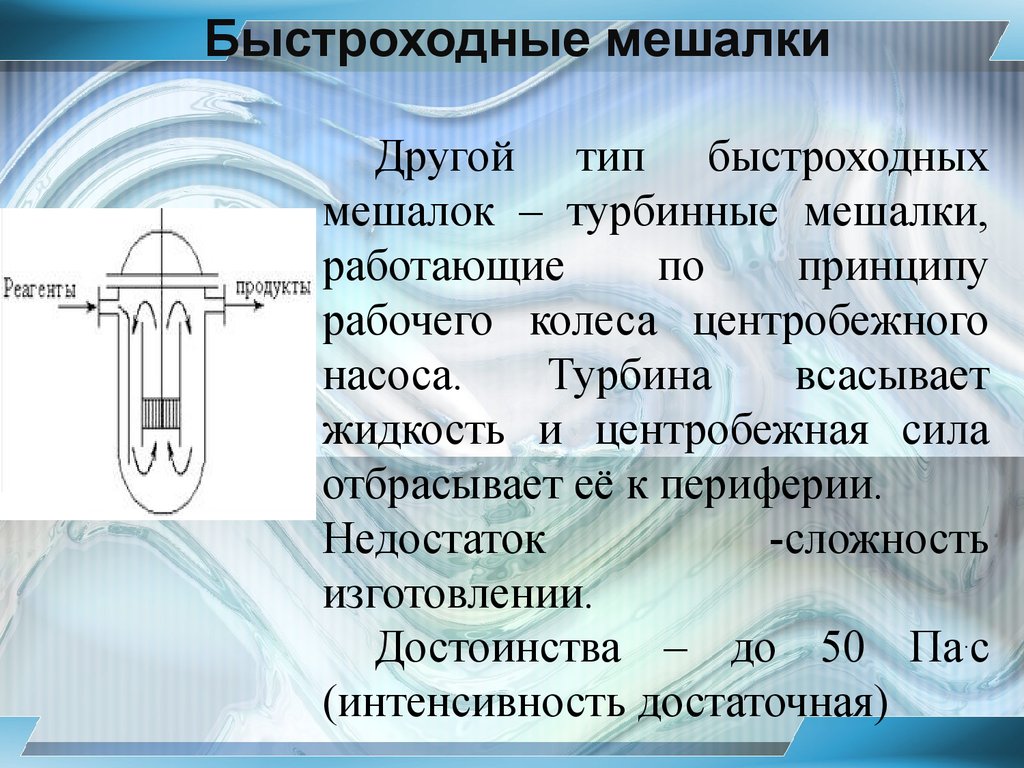

Быстроходные мешалкиДругой тип быстроходных

мешалок – турбинные мешалки,

работающие

по

принципу

рабочего колеса центробежного

насоса.

Турбина

всасывает

жидкость и центробежная сила

отбрасывает её к периферии.

Недостаток

-сложность

изготовлении.

Достоинства – до 50 Па.с

(интенсивность достаточная)

28.

Специальные мешалкиДля

перемешивания

жидкостей,

обладающих

специфическими

свойствами (высоковязкие и др.)

29.

3. Специальные мешалки (кребковые и т.д)а) ленточная; б) ленточная со скребками; в) скребковая; г) шнековая с направляющей

трубой;

1 — штанга; 2 — лопасть; 3 — скребок; 4 — направляющая труба

30.

Достоинствоммеханических

мешалок является их универсальность.

Мешалки применяются для

1)любых сред

2)любых

условий

протекания

процесса (P, t, агрессивность среды)

3)

в

любом

конструктивном

исполнении.

31.

По типу создаваемого мешалкой потока жидкости вреакторе

различают

мешалки,

обеспечивающие

тангенциальное, радиальное, осевое и смешанное течение.

При тангенциальном течении жидкость в аппарате

движется по концентрическим окружностям параллельно

плоскости вращения мешалки.

Радиальное течение характеризуется направленным

движением потока от мешалки к стенкам аппарата,

перпендикулярно оси вращения мешалки.

Осевое течение жидкости направленно параллельно

оси вращения мешалки..

32.

Тип мешалки выбирается с учетом вязкостижидкости.

Для перемешивания жидкостей с низкой и

средней вязкостью (от 10-3 до 101 Па.с)

рекомендуется применять турбинные мешалки с

прямыми

ровными

лопатками

или

пропеллерные мешалки.

Пропеллерные

мешалки

создают

преимущественно осевые потоки, а турбинные

– радиальные.

33.

Конструкция аппарата с мешалкой1 — привод аппарата;

2 — стойка привода;

3 — уплотнение вала;

4 — вал мешалки;

5 — корпус;

6 — опора аппарата (лапы);

7 — рубашка;

8 — отражательная перегородка;

9 — мешалка;

10 — труба передавливания

11-муфта

34.

Конструкция аппарата с мешалкойПривод: чаще всего используется

электрический привод, хотя в некоторых

случаях можно применять паровой или

гидравлический привод для больших

реакторов,

когда

трудно

подобрать

двигатель взрывобезопасного исполнения.

Наиболее распространены приводы с

вертикальным

или

горизонтальным

расположением валов.

35.

Конструкция аппарата с мешалкойВертикальный вал может входить в аппарат через крышку

или днище. При наличии в аппарате взрывоопасных газов,

удобнее осуществлять ввод вала через днище, что препятствует

утечке газа. Верхний привод прост в изготовлении и

эксплуатации, позволяет проводить ремонт уплотнения и

мешалки без слива рабочей среды из аппарата. Недостаток

верхнего привода – необходимость полной разборки верхней

части аппарата при ремонте вала или мешалки.

Уплотнение установленное в верхней части аппарата,

работает при контакте с парогазовой средой и имеет длинный

вал, если мешалку необходимо располагать близко к днищу

аппарата.

Нижний привод может работать с коротким валом и ,

соответственно, иметь большую частоту вращения. Уплотнение

контактирует с рабочей средой. При ремонте уплотнения и

мешалки необходим слив рабочей среды из аппарата.

36.

Конструкция аппарата с мешалкойПриводы с вводом вала через крышку

формализованы

НИИ

Химмашем.

Уплотнения вращающихся валов служат для

создания

герметичности

между

неподвижными и подвижными деталями.

Применяются в основном сальники с

мягкими и твердыми уплотняющимися

набивками. (хлопчатобумажные, пеньковые

асбестовые материалы, фторопласт).

37.

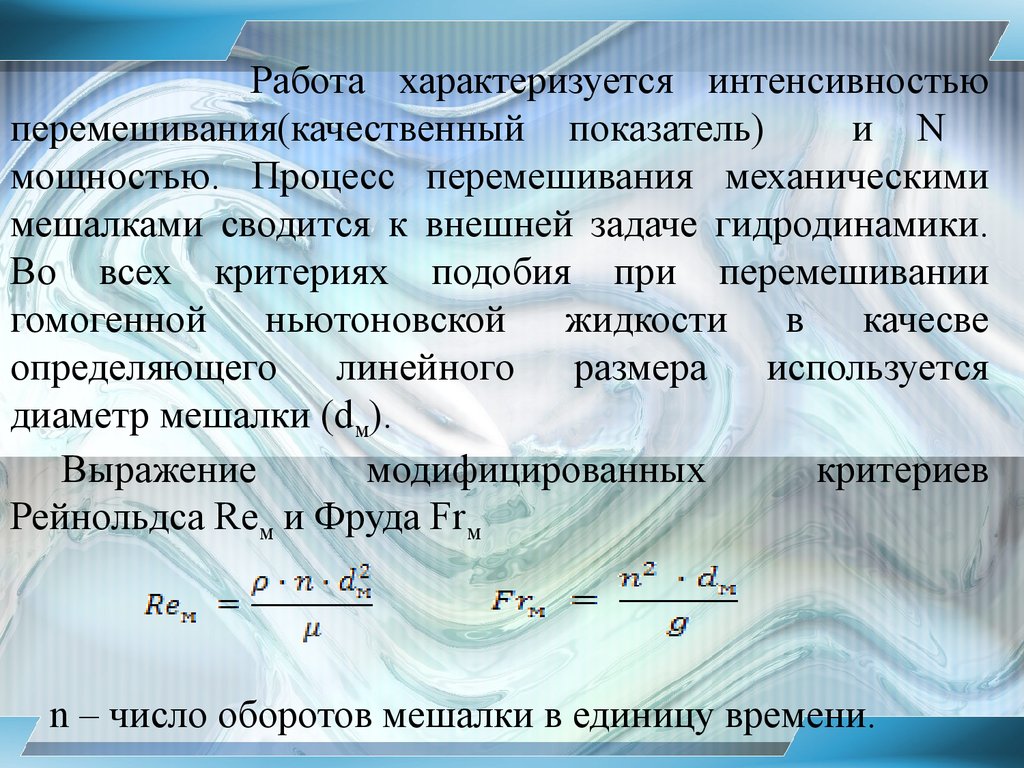

Работа характеризуется интенсивностьюперемешивания(качественный показатель)

и N

мощностью. Процесс перемешивания механическими

мешалками сводится к внешней задаче гидродинамики.

Во всех критериях подобия при перемешивании

гомогенной ньютоновской жидкости в качесве

определяющего линейного размера используется

диаметр мешалки (dм).

Выражение

модифицированных

критериев

Рейнольдса Reм и Фруда Frм

n – число оборотов мешалки в единицу времени.

38.

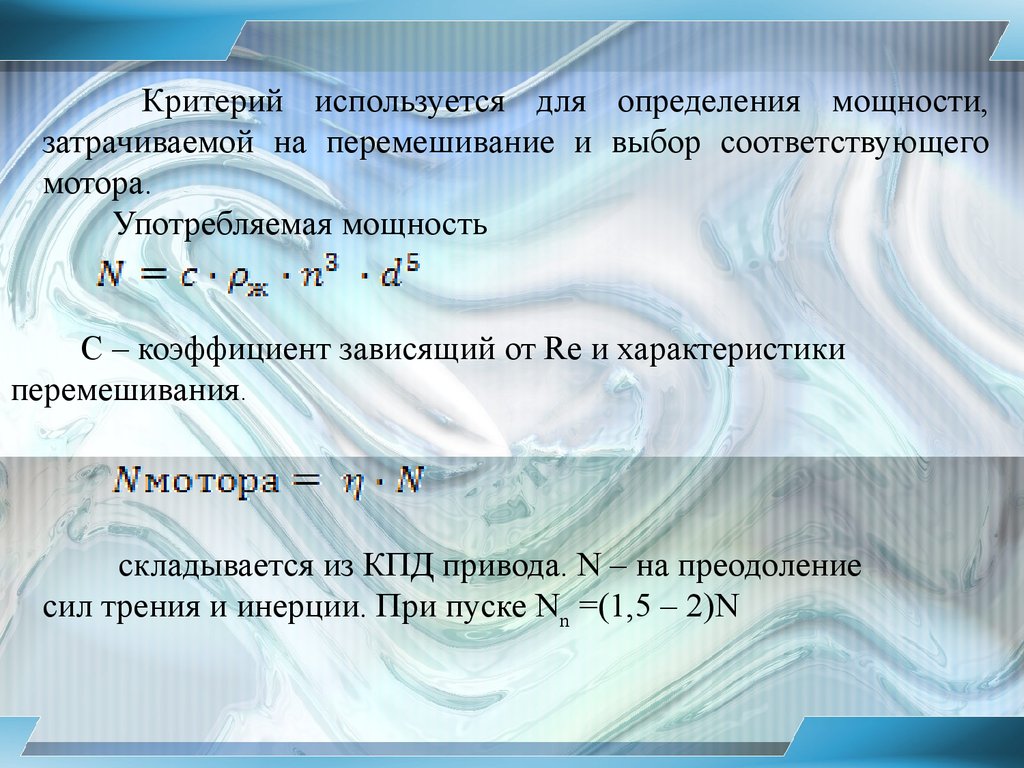

Критерий используется для определения мощности,затрачиваемой на перемешивание и выбор соответствующего

мотора.

Употребляемая мощность

C – коэффициент зависящий от Re и характеристики

перемешивания.

складывается из КПД привода. N – на преодоление

сил трения и инерции. При пуске Nn =(1,5 – 2)N

39.

Приперемешивании

жидкости

механическими

мешалками различают ламинарный (Reм<30) и турбулентный

(Reм>102) режимы.

Потоки, производимые в аппарате рабочим колесом

мешалки увлекают движущуюся с меньшей скоростью или

неподвижную жидкость, что приводит её к однородному

перемешиванию во всем объеме аппарата. При повышении

вязкости жидкости силы вязкостного трения, что

ограничивает их распространение, частью, лежащей

непосредственно в близи рабочего колеса. Вследствие этого

возникают застойные зоны, так что однородного

перемешивания не достигается.

40.

Для гомогенной жидкости, когда скорость процессаопределяется

химическими

превращениями,

а

гидродинамические условия, казалось бы, не являются

определяющими, теплопередача зависит от гидродинамики

системы. При наличии застойных зон это может привести к

неравномерному распределению t 0

в объеме реактора

(dT/dV≠0) и, как следствие, возможно нарушение условия

dCi/dV=0

Для улучшения перемешивания можно увеличить число

оборотов мешалки и диаметр её рабочего класса, как это

следует из уравнения модифицированного критерия

Рейнольдса. Это позволяет расширить зону перемешивания,

но увеличивает затраты мощности на перемешивание.

41.

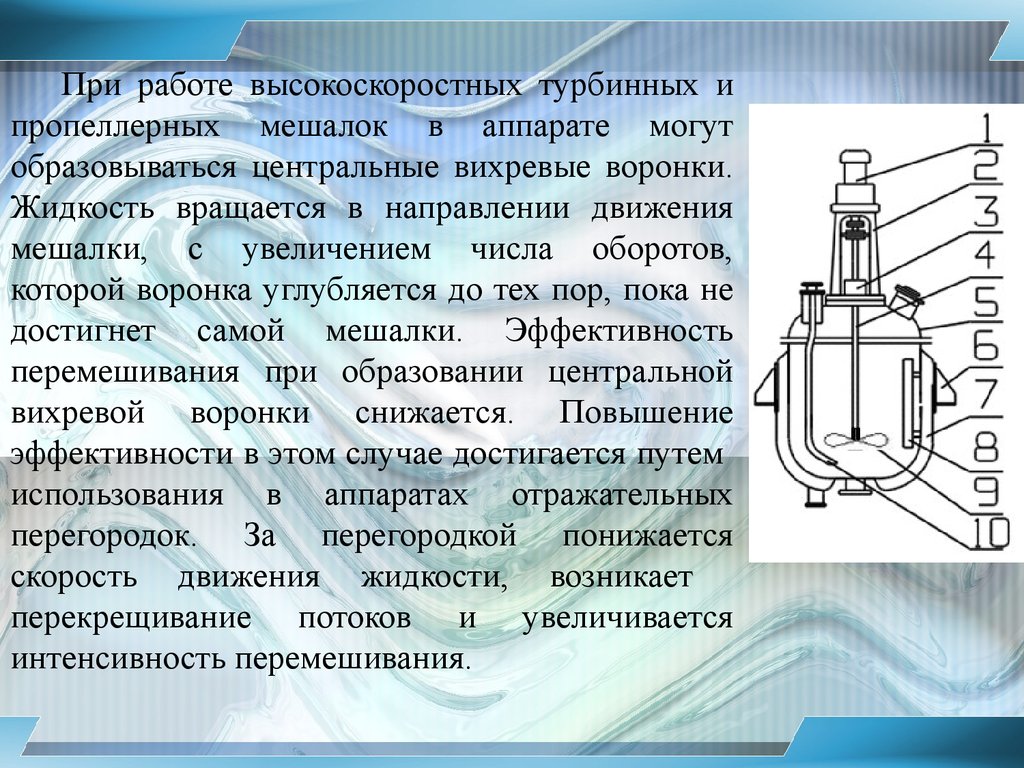

При работе высокоскоростных турбинных ипропеллерных мешалок в аппарате могут

образовываться центральные вихревые воронки.

Жидкость вращается в направлении движения

мешалки, с увеличением числа оборотов,

которой воронка углубляется до тех пор, пока не

достигнет самой мешалки. Эффективность

перемешивания при образовании центральной

вихревой воронки снижается. Повышение

эффективности в этом случае достигается путем

использования в аппаратах отражательных

перегородок. За перегородкой понижается

скорость движения жидкости, возникает

перекрещивание потоков и увеличивается

интенсивность перемешивания.

42.

Для большинства процессов рекомендуетсяиспользовать аппарат стандартной конструкции,

обеспечивающий интенсивное перемешивание.

В реальных условиях следует обосновывать

отклонения конструкции аппарата от стандартной.

43.

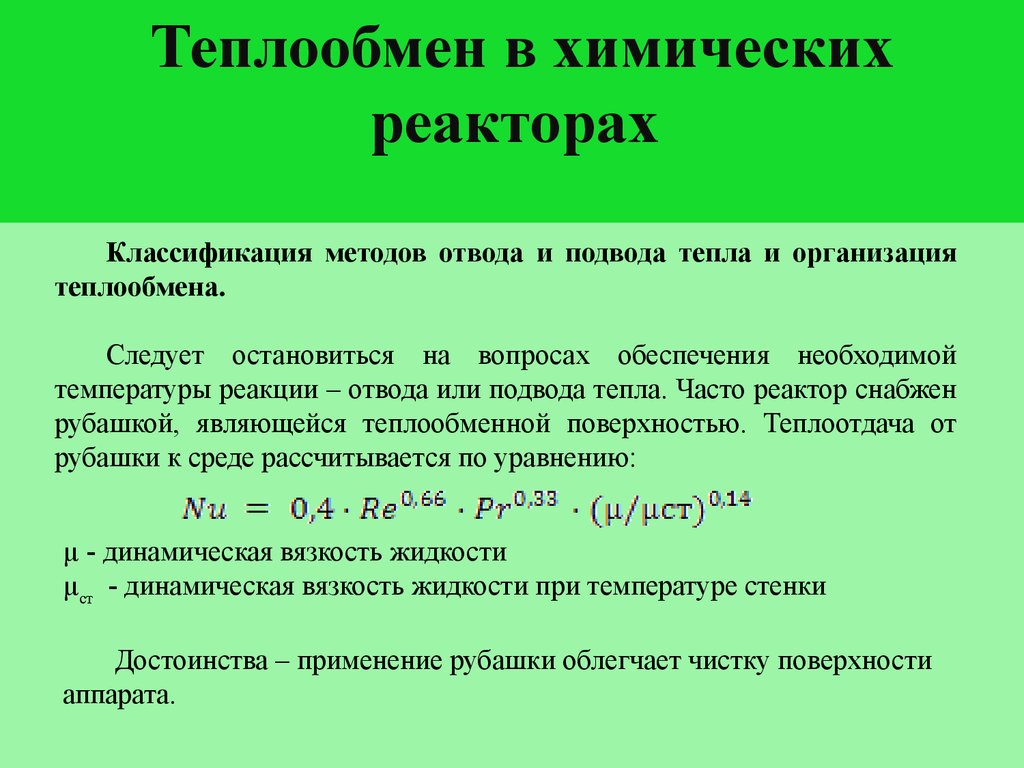

Теплообмен в химическихреакторах

Классификация методов отвода и подвода тепла и организация

теплообмена.

Следует остановиться на вопросах обеспечения необходимой

температуры реакции – отвода или подвода тепла. Часто реактор снабжен

рубашкой, являющейся теплообменной поверхностью. Теплоотдача от

рубашки к среде рассчитывается по уравнению:

µ - динамическая вязкость жидкости

µст - динамическая вязкость жидкости при температуре стенки

Достоинства – применение рубашки облегчает чистку поверхности

аппарата.

44.

Теплообмен в химическихреакторах

Достоинства – применение рубашки облегчает чистку поверхности

аппарата

Недостаток – рубашка имеет большую толщину стенок,

обуславливает большие потери теплоты в окружающее пространство и

малую теплоотдачу, особенно для эмалированных аппаратов (вследствие

малой теплопроводности эмали).

Ввиду ограниченной поверхности и не способности обеспечить

требуемый теплообмен

прибегают к установке

внутренних

теплообменных элементов, наиболее распостраненным из которых

является змеевик, расположенный вокруг мешалки, как это изображено

на слайде.

Такие змеевики применяются часто, но они очень неудобны если из

реакционной жидкости могут выделяться загрязнения, что имеет место,

например, в случае полимеризационных процессов. Недостатком такого

расположения змеевиков является сложность их чистки. Этого недостатка

лишены разборные вертикальные пучки труб, распологаемые вдоль

стенок реактора.

45.

Теплообмен в химическихреакторах

Реакционный аппарат с выносным теплообменником проще в

изготовлении и эксплуатации и удобен в тех случаях и удобен в тех

случаях когда необходим интенсивный теплообмен. В этом случае

размеры теплообменной аппаратуры, практически ничем не

лимитированы.

В некоторых случаях тепло

реакции снимается за счет

испарения части реакционной массы . Образовавшиеся пары

попадают в обратный конденсатор – холодильник., из которого в

виде жидкости или некоторой её части попадает вновь в зону

реакции. Такой способ теплосъема удобен тем, что

1.На испарение тратится большое количество тепла

2.Коэффициенты теплопередачи при конденсации паров

жидкости бывают очень большими, что обеспечивает относительно

малые размеры выносной поверхности теплообмена.

46.

Характеристики теплоносителей ихладагентов

Для

осуществления

реакций,

сопровождающихся тепловым эффектом, для

поддержания оптимальной температуры в

реакционной

зоне

необходимо

либо

подводить, либо отводить тепло. С этой целью

применяются различные теплоносители и

хладагенты.

47.

Характеристики теплоносителей ихладагентов

48.

Характеристики теплоносителей ихладагентов

Дешевым и распространенным теплоносителем являются топочные

газы, позволяющие достичь температур порядка 1000 С0 и выше.

Недостаток – невозможность обеспечить достаточно высокий

коэффициент теплоотдачи (α = 10 – 25 ккал/м2.ч.град) . Поэтому аппараты

получаются с большими поверхностями теплообмена. Когда процессы

проводятся при умеренных температурах, применение топочных газов с

высокой температурой нежелательно, т.к могут происходить местные

перегревы реакционной массы у стенки реактора. Для уменьшения

температуры топочных газов применяют их рециркуляцию, т.е

возвращение части охлажденных газов (прошедших теплообменник ) для

разбавления свежих. В результате уменьшается опасность перегрева

стенок реакционных аппаратов и создается более благоприятные условия

для равномерного обогрева. Кроме того, применение циркуляции

увеличивает интенсивность теплообмена, т.к увеличивается количество и

соответственно скорость газов, проходящих через аппарат.

49.

Характеристики теплоносителей ихладагентов

50.

Характеристики теплоносителей ихладагентов

Водяной пар – дешевизна, термическая устойчивость и

высокие

значения

коэффициента

теплоотдачи

при

конденсации (до 20000 ккал/ м2.ч.град). Однако применение

его ограничевается сравнительно невысокими достижимыми

температурами (t=374,16 0С). Кроме того, насыщенный

водяной пар при повышенных температурах имеет высокое

давление. Так уже при 310 0С ,Р=100атм =9807кПа

Использовать такой пар целесообразно только в том случае

если реактор работает при соответствующем давлении. Для

аппаратов, работающих при нормальном давлении, применять

пар высокого давления в качестве теплоносителя

бессмысленно, т.к придется конструировать аппарат,

способный выдерживать давление теплоносителя.

51.

Характеристики теплоносителей ихладагентов

Среди паров органических веществ, используемых в качестве

теплоносителей, широкое применение имеют пары дифенильной

смеси. Это эвтектическая и азеотропная смесь дифенила (23,5%) и

дифенилового эфира (76,5,%) и известна под различными другими

названиями: даутерм а, динил,ВОТ.

Достоинство - относительно низкое давление насыщенных

паров при довольно высокой температуре.

При 350 – 400 0С - давление насыщения 5,3 – 10,6 атм.

Предельная

рабочая

температура

дифенильной

смеси

ограничивается её термической стойкостью (385 – 400 0С).

Дифенильная смесь не смешивается с водой и не поглощает влагу,

обладает большой проницаемостью, поэтому все коммуникации на

сварке или шип-паз.находят применение также пары нафталина,

дифенила, дифенилового эфира.

52.

Характеристики теплоносителей ихладагентов

Находят применение и жидкие теплоносители: минеральные

масла,

глицерин,

тетрахлордифенил,

кремнийорганические

соединения.( смеси арил- и алкилполисилоксаны.)

Температурный предел применения минеральных масел

несколько ниже их температуры вспышки и равен 200-3000С.

Глицерин применяется до t = 220 – 250 0С. Si – орг. Соединения до

350 – 400 0С. Применяются неорганические жидкие металлы и их

сплавы Вуда, Розе. Обеспечивают равномерную температуру

нагрева, хорошие условия теплообмены, высокий температурный

интервал. Применяется в тех случаях, когда процессы

чувствительны к колебаниям температуры. Особенно тонкое

регулирование температуры достигается с применением металлов и

сплавов в следствии их очень малой тепловой инерции.

53.

Характеристики теплоносителей ихладагентов

Электрический обогрев, ввиду относительно высокой

стоимости электроэнергии, применяется сравнительно редко

и преимущественно в небольших установках.

Для отвода тепла реакции часто используется вода:

промышленная(речная, озерная, морская), и артезианская. В

зависимости от времени года и климатических условий

температура колеблется от 4 до 250С. Артезианская вода имеет

температуру около 100С. Имеет применение так же

промышленная вода, специально охлажденная, так называемая

нулевая (захоложенная) вода, имеющая температуру, близкую

к 00 С

1)Вода 2) Рассолы 3) низкокипящие жидкости.

54.

Характеристики теплоносителей ихладагентов

Применение воды для отвода тепла реакции иногда нежелательно из

за переохлаждения стенок реактора или возможности коррозии. В этом

случае в качестве хладоагента применяют масло или другие ВОТ,

температура которых может незначительно отличаться от температуры в

реакторе. Энергичный отвод тепла достигается за счет принудительной

или естественной циркуляции масла через теплообменники, охлаждаемые

водой.

Для процессов, в которых требуется обеспечение более низких

температур широко применяются рассолы: водные растворы хлористого

кальция (с содержанием соли до 30%вес), хлористого натрия( до23%вес) и

водного раствора этилового спира, предварительно охлажденные до

низких температур. Температура охлаждения ограничена температурой

замерзания расворов , которая,

в свою очередь, зависит от

их

концентрации.

Недостаток растворов NaCl, CaCl2 - коррозионность.

55.

Характеристики теплоносителей ихладагентов

Большим преимуществом фреонов перед NH3

и

алифатическими углеводородами является химическая инертность,

которая увеличивается с увеличением числе атомов F в молекул,

слабая токсичность, низкая воспламеняемость и горючесть. Фреоны

полностью галогенизированные, абсолютно не горючи и не

воспламеняемы в смеси с воздухом.

Водяной пар может использоваться в насыщенном или

перегретом виде. Перегретый водяной пар практически является

газом и как и дымовые газы имеет α малое.

Достоинство насыщенного водяного пара – α высокое, α≈ 20

кВт/м2К. Если принять допустимое давление водяного пара 1,6

МПа, то максимально возможная температура будет составлять 200

0

С

Легкоплавкие соли – нитрат – нитритные смеси. 50% NaNO2 и

50% KNO3 , tпл = 128,5 0С, предел применения 200 – 450 0С

56.

Характеристики теплоносителей ихладагентов

Легкоплавкие соли – нитрат – нитритные смеси. 50% NaNO2 и

50% KNO3 , tпл = 128,5 0С, предел применения 200 – 450 0С

Вторая смесь - 40% NaNO2, 7% NaNO3 и 53% KNO3 , tпл = 145

0

С и предел применения

200 -5400С. Нагрев до высоких t0 .α

= 4,5 – 7 кВт/ м2К. Нетоксичны, обладают незначительным

коррозионным воздействием

на конструкционные материалы,

дешевы. Недостаток – высокая tпл. Для запуска системы

циркуляции теплоносителя необходимо смесь расплавить. При

работе нитриты окисляются до нитратов, tпл при этом возрастает

до 1600С, после чего смесь необходимо заменить. Для уменьшения

окисления – азотная подушка.

Жидкие металлы обладают высокой термической стойкостью и

теплопроводностью, низким давлением паров, равномерная

температура нагрева.

57.

Характеристики теплоносителей ихладагентов

Недостаток – агрессивность по отношению к

конструкционным материалам, токсичность паров (ртуть,

свинец, висмут, сурьма), интенсивное окисление на воздухе.

Высокотемпературные ВОТ являются смесью ароматических,

циклических,

смешанных

жирноароматических

углеводородов. Они обладают низким коррозионным

воздействием (глицерин, этиленгликоль, триэтиленгликоль,

дифенил, дитолилметан).

В отличии от обогрева дымовыми газами и водяным паром

обогрев другими теплоносителями требует замкнутой

системы циркуляции.

58.

Баланс времени работыпериодического реактора

Для работы периодических процессов необходимо составлять баланс

времени работы реактора. Полный цикл его работы складывается из целого

ряда последовательных операции при этом где - продолжительность одной

операции, n – число последовательных операции в цикле.

Периодический процесс организован так, что в течении некоторых (если

не большинства) операций в реакторе не происходит собственно образование

целевого продукта. В это время осуществляется, например, загрузка исходных

реагентов, герметизация аппарата, подогрев реакционной массы до нужной

температуры, затем выгрузка сырого продукта, промывка и просушка реактора,

т.е подготовка к следующему производственному циклу. Все это составляет

непроизводительные затраты времени цикла. Если производительность

операции во время которой происходит химическое превращение реагентов до

заданной конверсии, можно рассчитать, исходя из кинетических данных, то

время непроизводственных затрат определяется экспериментально по данным

опытных и полупромышленных установок. При хронометраже находится

средняя продолжительность операции. Это среднее время как правило берется

в качестве расчетного.

Физика

Физика Химия

Химия Промышленность

Промышленность