Похожие презентации:

Технологии переработки нефти и газа

1. Технологии переработки нефти

Лекция 11Каницкая Л.В.

2. СОДЕРЖАНИЕ

1) ВВЕДЕНИЕ: состояние нефтепереработки иперспективы

2) Поставка и прием нефти

3) 1 стадия переработки нефти (подготовительный этап)

4) 2 стадия первичной переработки нефти

(ректификация)

5) 3 стадия вторичной переработки: риформинг, крекинг

6) 4 стадия переработки нефти

7) Переработка газов

8) Нефтехимия

3.

ВВЕДЕНИЕ4.

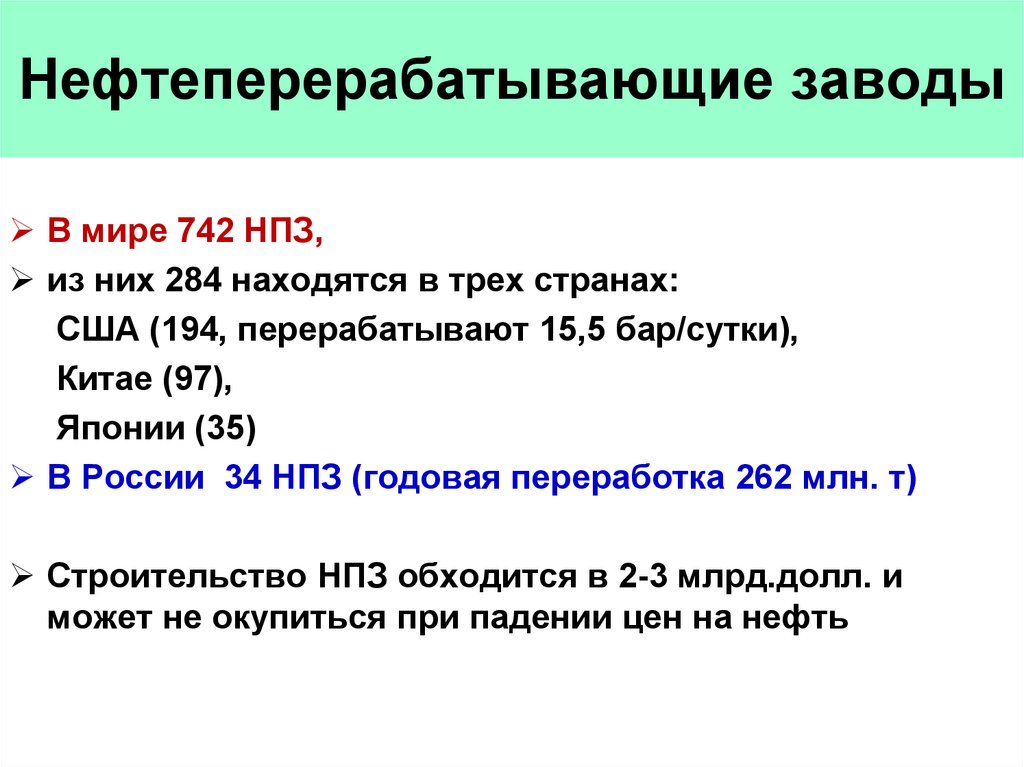

5. Нефтеперерабатывающие заводы

В мире 742 НПЗ,из них 284 находятся в трех странах:

США (194, перерабатывают 15,5 бар/сутки),

Китае (97),

Японии (35)

В России 34 НПЗ (годовая переработка 262 млн. т)

Строительство НПЗ обходится в 2-3 млрд.долл. и

может не окупиться при падении цен на нефть

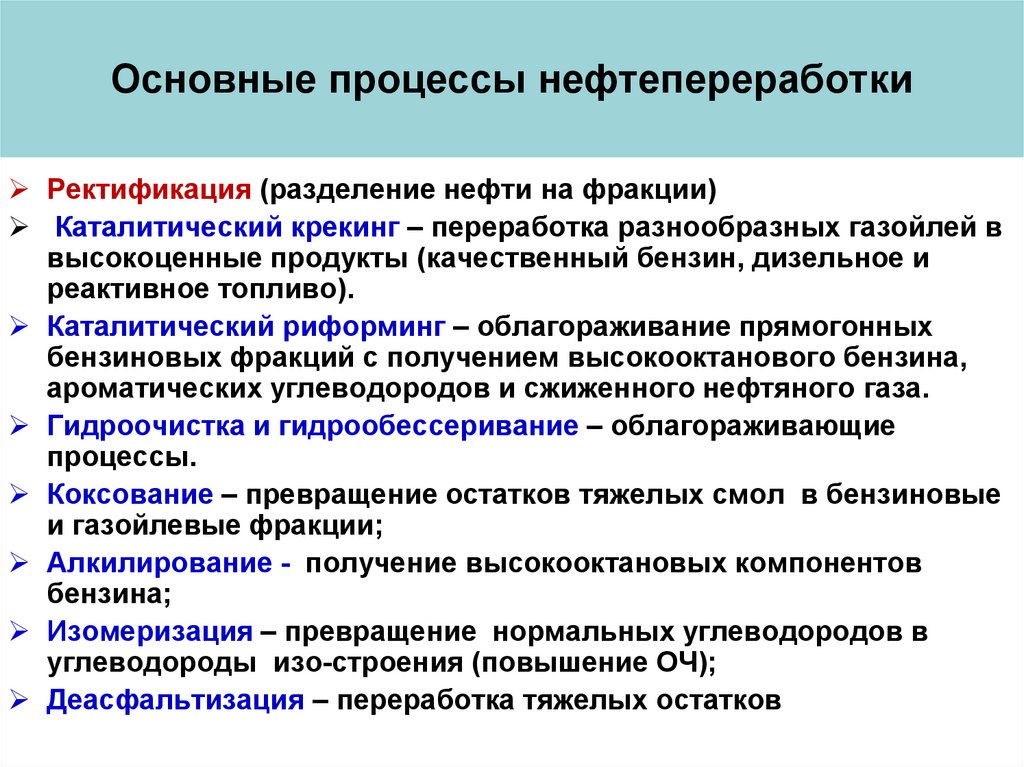

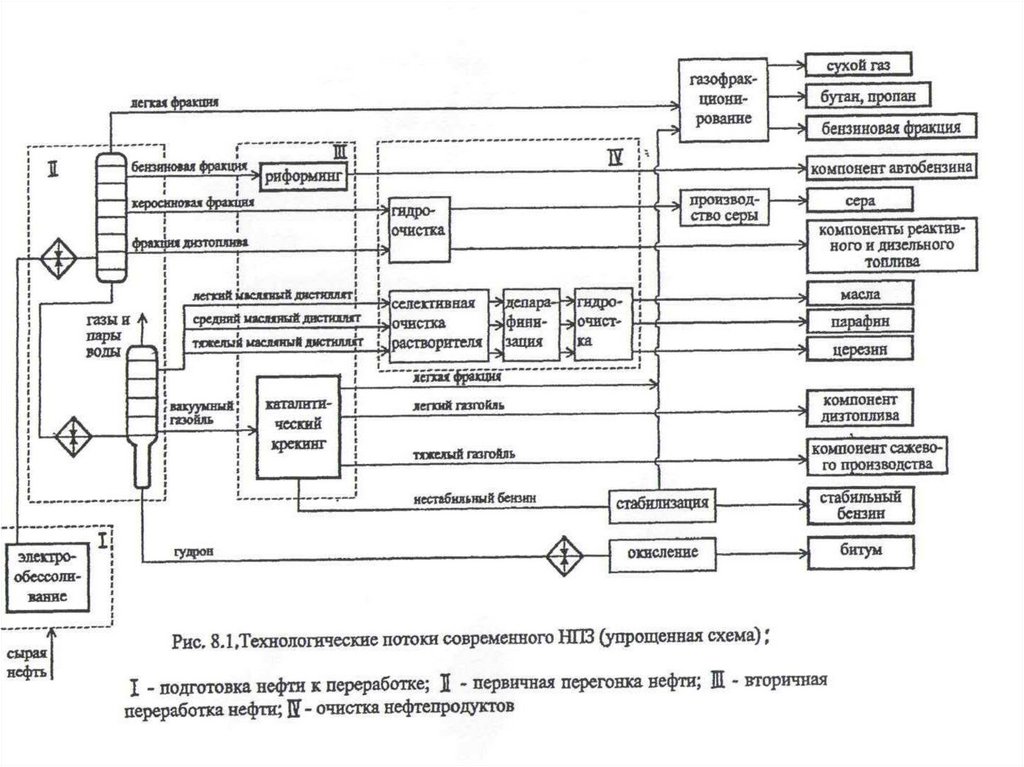

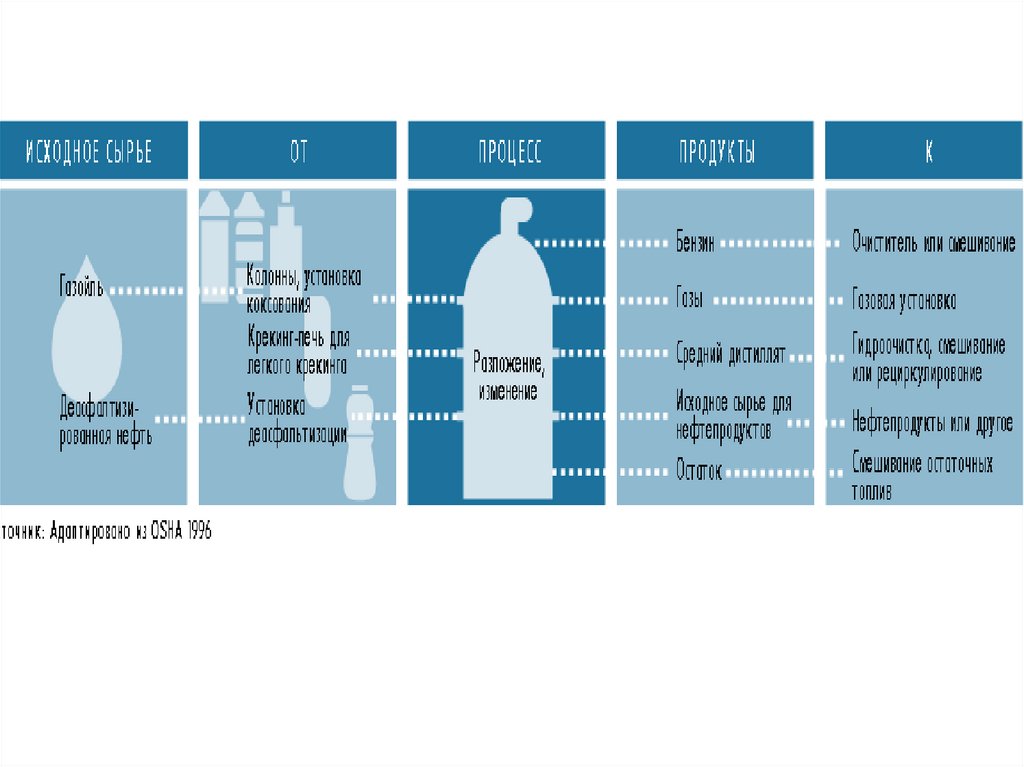

6. Основные процессы нефтепереработки

Ректификация (разделение нефти на фракции)Каталитический крекинг – переработка разнообразных газойлей в

высокоценные продукты (качественный бензин, дизельное и

реактивное топливо).

Каталитический риформинг – облагораживание прямогонных

бензиновых фракций с получением высокооктанового бензина,

ароматических углеводородов и сжиженного нефтяного газа.

Гидроочистка и гидрообессеривание – облагораживающие

процессы.

Коксование – превращение остатков тяжелых смол в бензиновые

и газойлевые фракции;

Алкилирование - получение высокооктановых компонентов

бензина;

Изомеризация – превращение нормальных углеводородов в

углеводороды изо-строения (повышение ОЧ);

Деасфальтизация – переработка тяжелых остатков

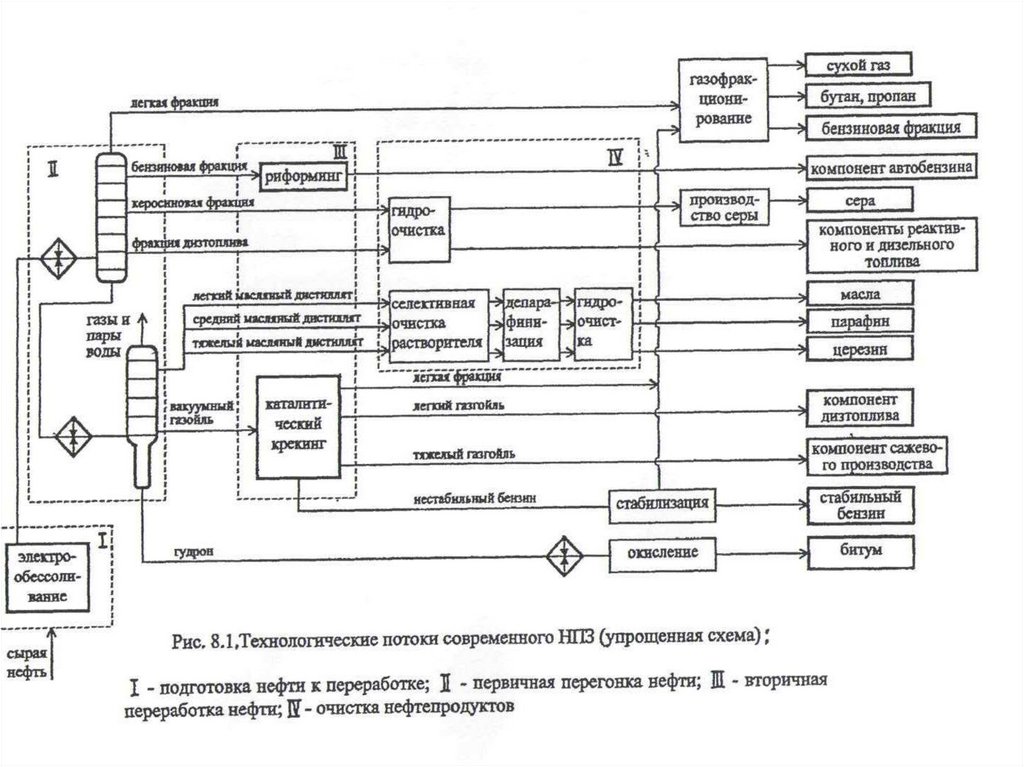

7.

8.

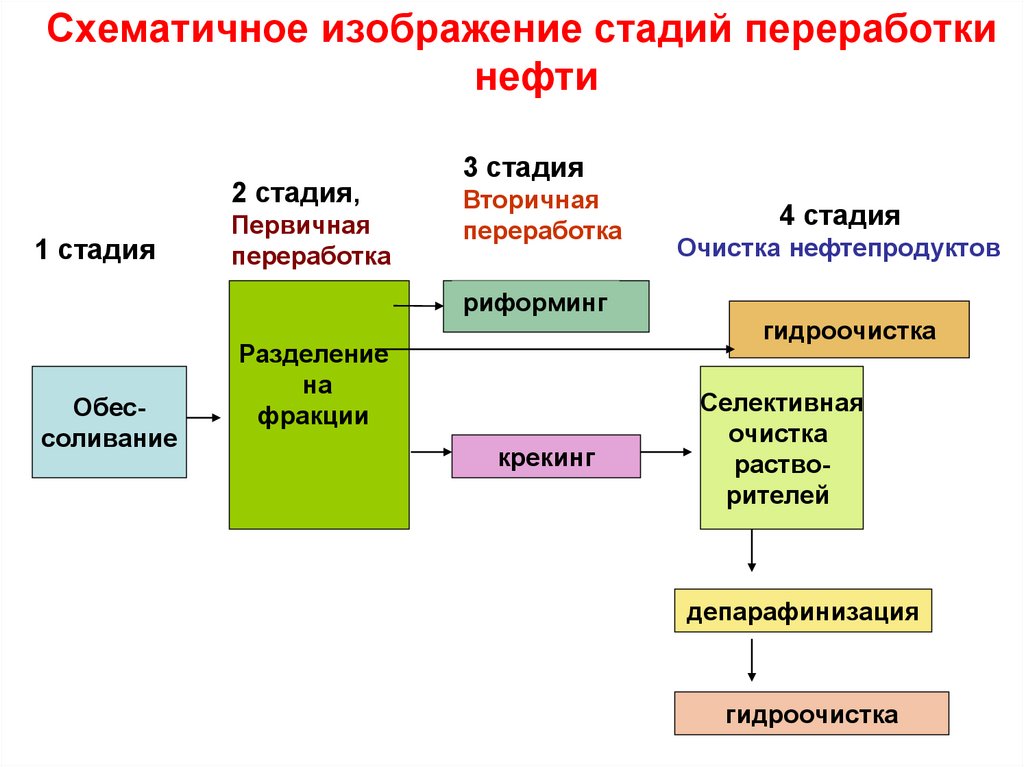

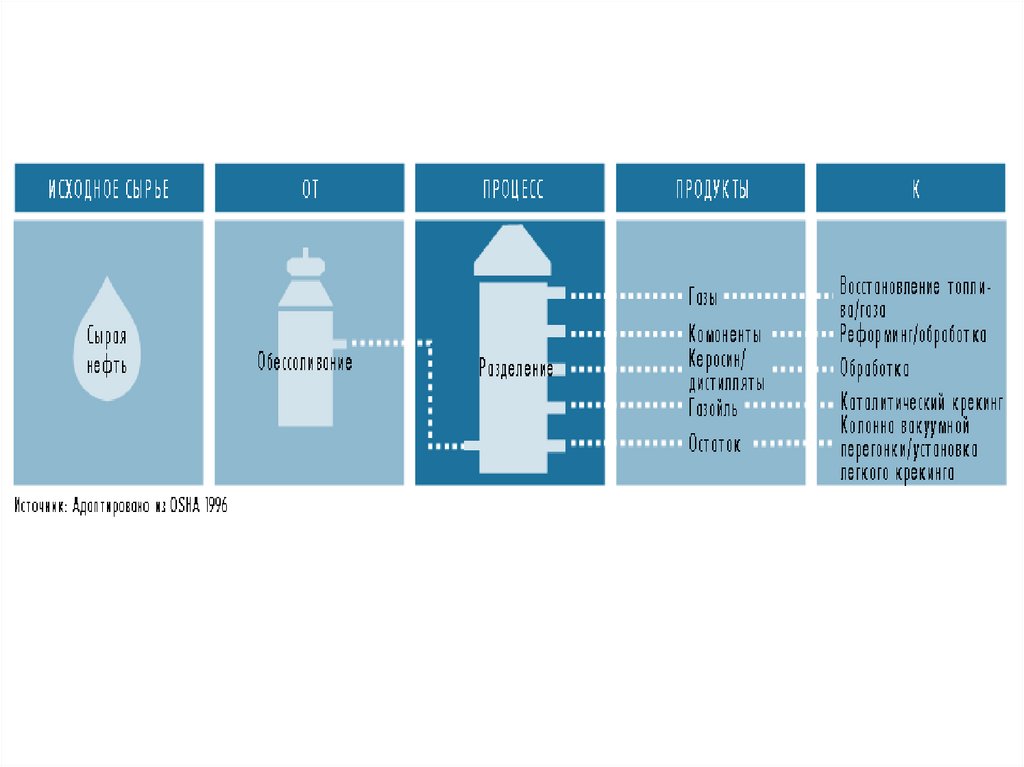

Схематичное изображение стадий переработкинефти

2 стадия,

1 стадия

Первичная

переработка

3 стадия

Вторичная

переработка

риформинг

Обессоливание

Разделение

на

фракции

крекинг

4 стадия

Очистка нефтепродуктов

гидроочистка

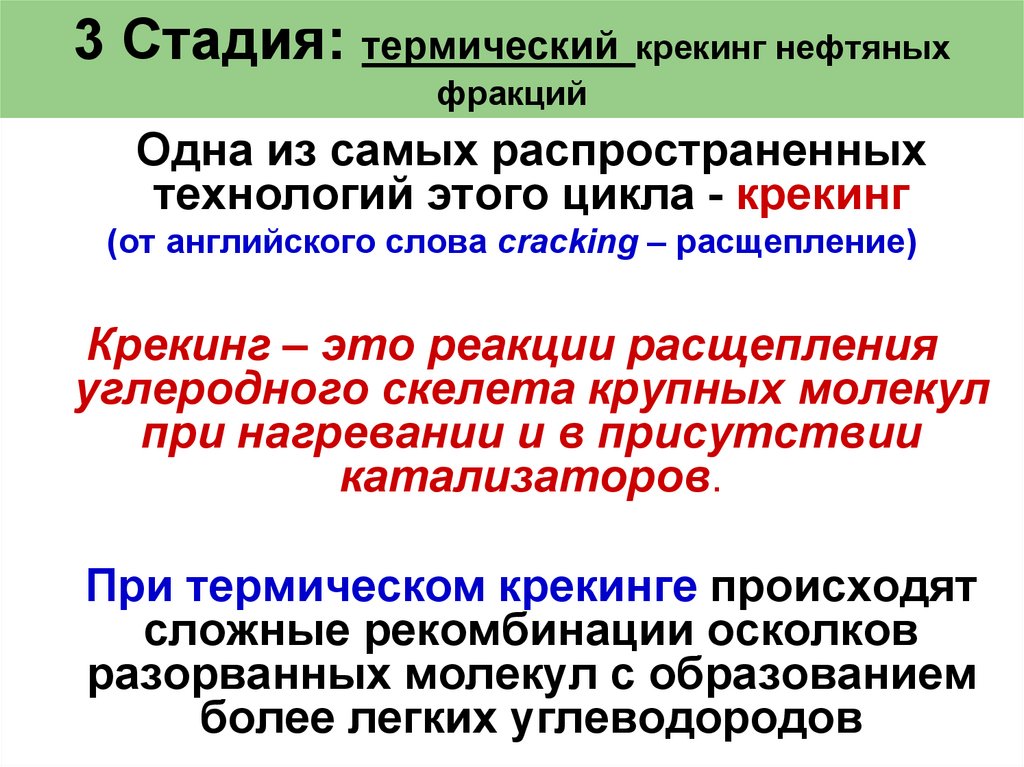

Селективная

очистка

растворителей

депарафинизация

гидроочистка

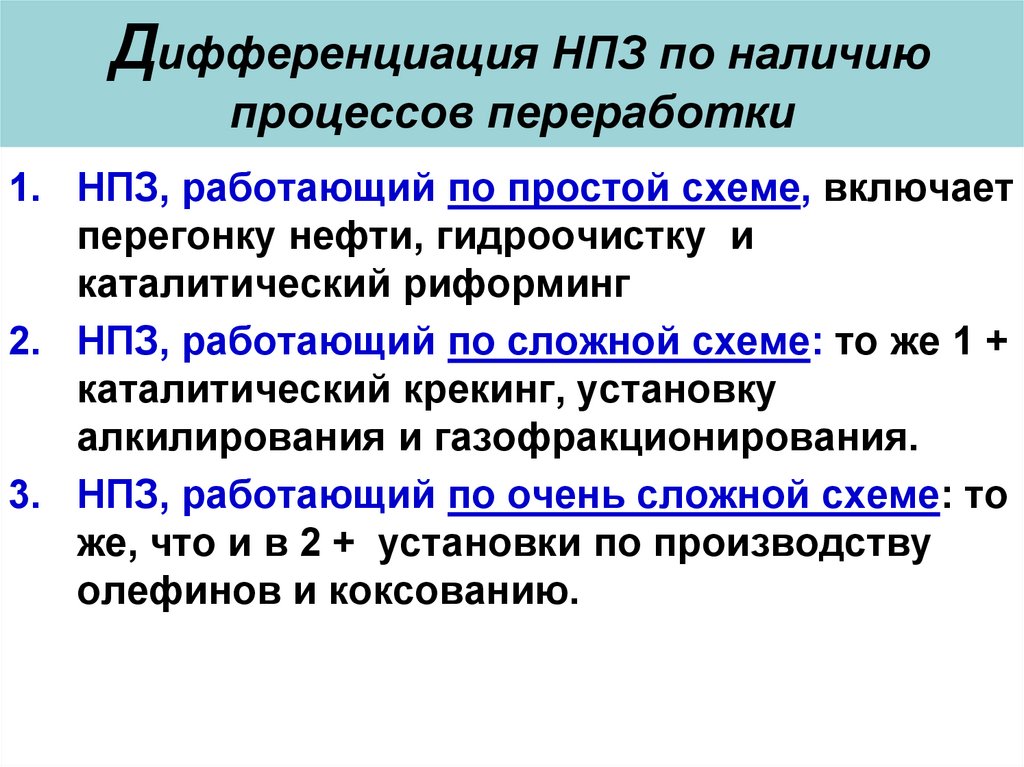

9. Дифференциация НПЗ по наличию процессов переработки

1. НПЗ, работающий по простой схеме, включаетперегонку нефти, гидроочистку и

каталитический риформинг

2. НПЗ, работающий по сложной схеме: то же 1 +

каталитический крекинг, установку

алкилирования и газофракционирования.

3. НПЗ, работающий по очень сложной схеме: то

же, что и в 2 + установки по производству

олефинов и коксованию.

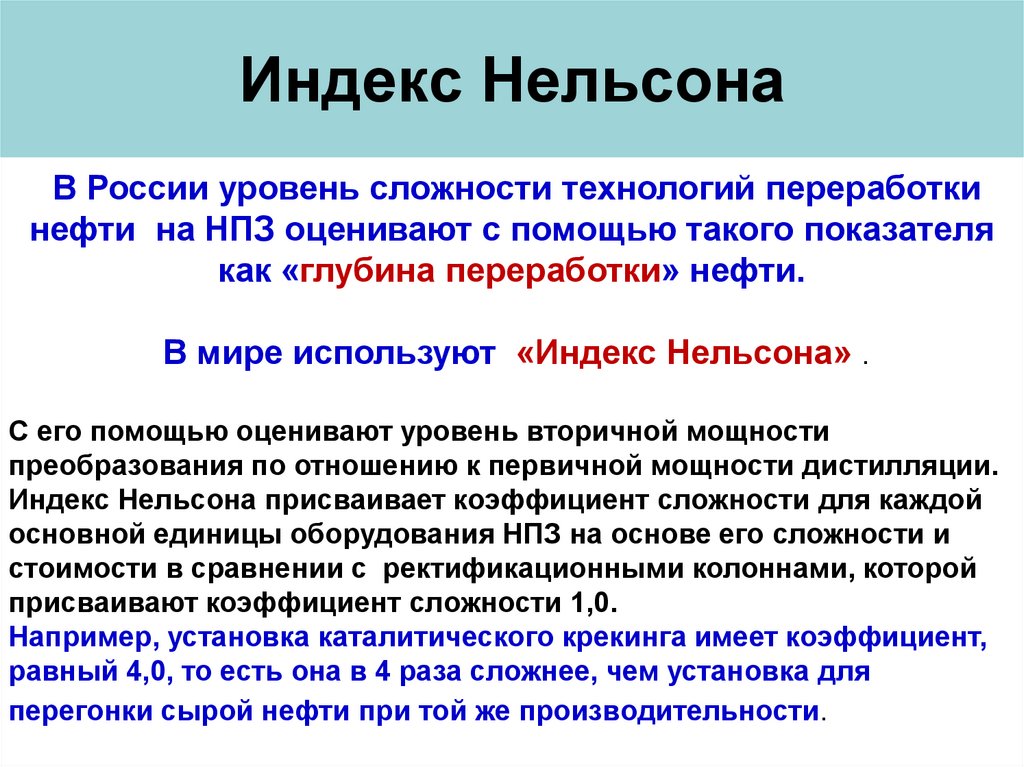

10. Индекс Нельсона

В России уровень сложности технологий переработкинефти на НПЗ оценивают с помощью такого показателя

как «глубина переработки» нефти.

В мире используют «Индекс Нельсона» .

С его помощью оценивают уровень вторичной мощности

преобразования по отношению к первичной мощности дистилляции.

Индекс Нельсона присваивает коэффициент сложности для каждой

основной единицы оборудования НПЗ на основе его сложности и

стоимости в сравнении с ректификационными колоннами, которой

присваивают коэффициент сложности 1,0.

Например, установка каталитического крекинга имеет коэффициент,

равный 4,0, то есть она в 4 раза сложнее, чем установка для

перегонки сырой нефти при той же производительности.

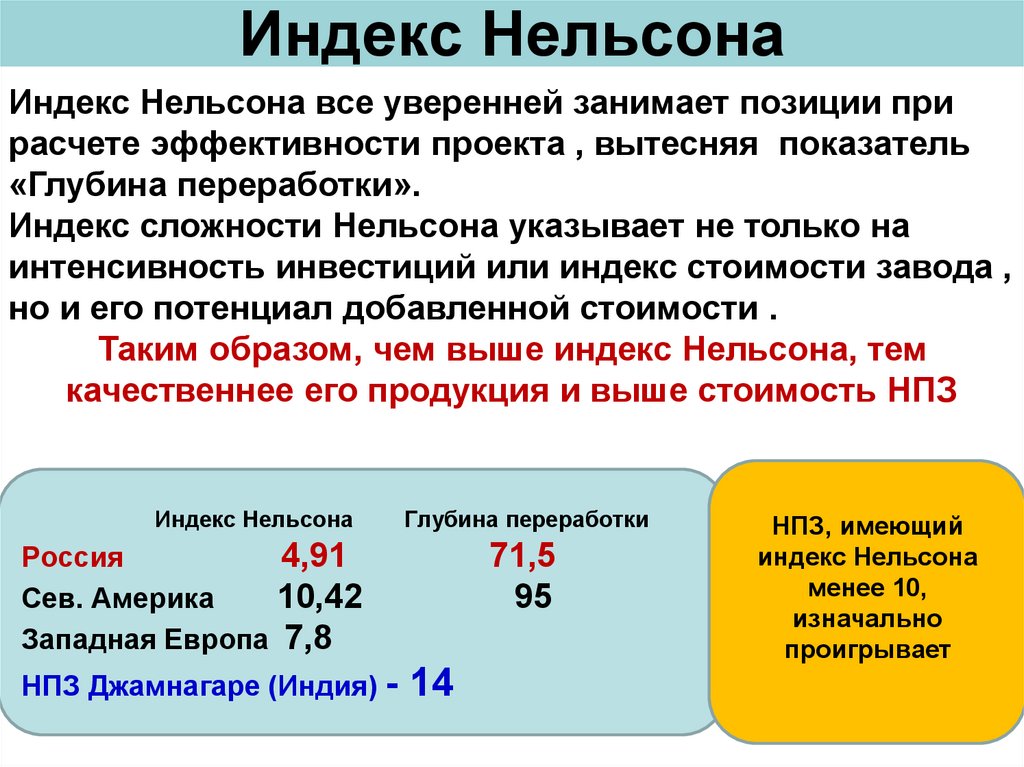

11. Индекс Нельсона

Индекс Нельсона все уверенней занимает позиции прирасчете эффективности проекта , вытесняя показатель

«Глубина переработки».

Индекс сложности Нельсона указывает не только на

интенсивность инвестиций или индекс стоимости завода ,

но и его потенциал добавленной стоимости .

Таким образом, чем выше индекс Нельсона, тем

качественнее его продукция и выше стоимость НПЗ

Индекс Нельсона

Глубина переработки

Россия

4,91

Сев. Америка

10,42

Западная Европа 7,8

НПЗ Джамнагаре (Индия) -

71,5

95

14

НПЗ, имеющий

индекс Нельсона

менее 10,

изначально

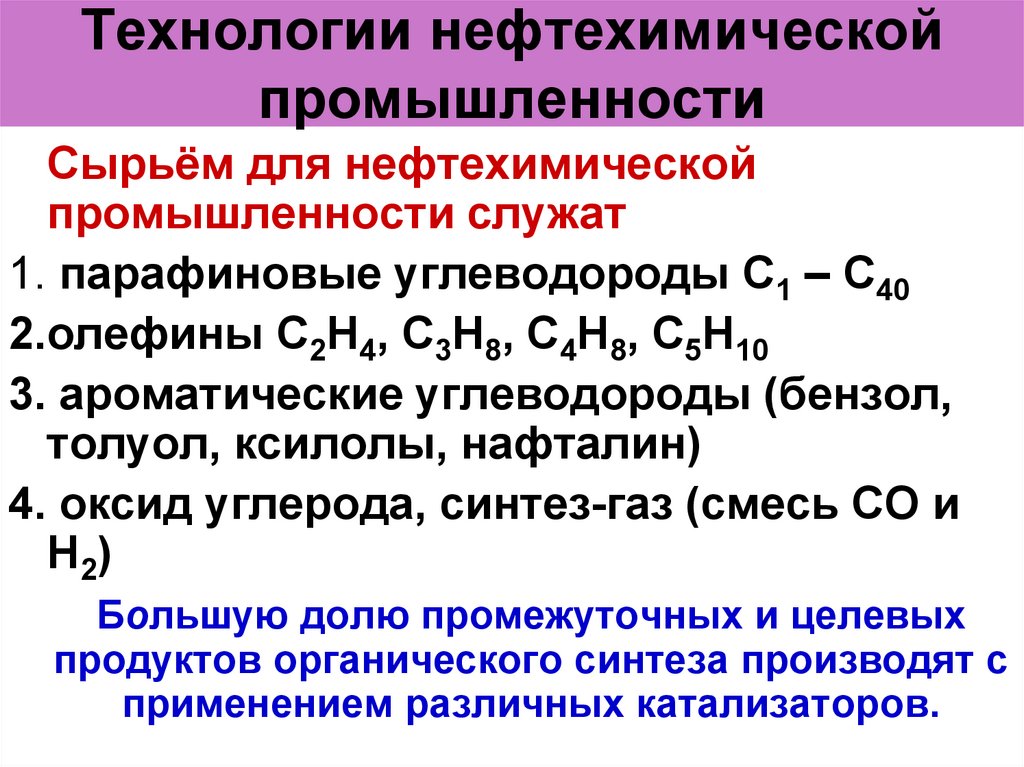

проигрывает

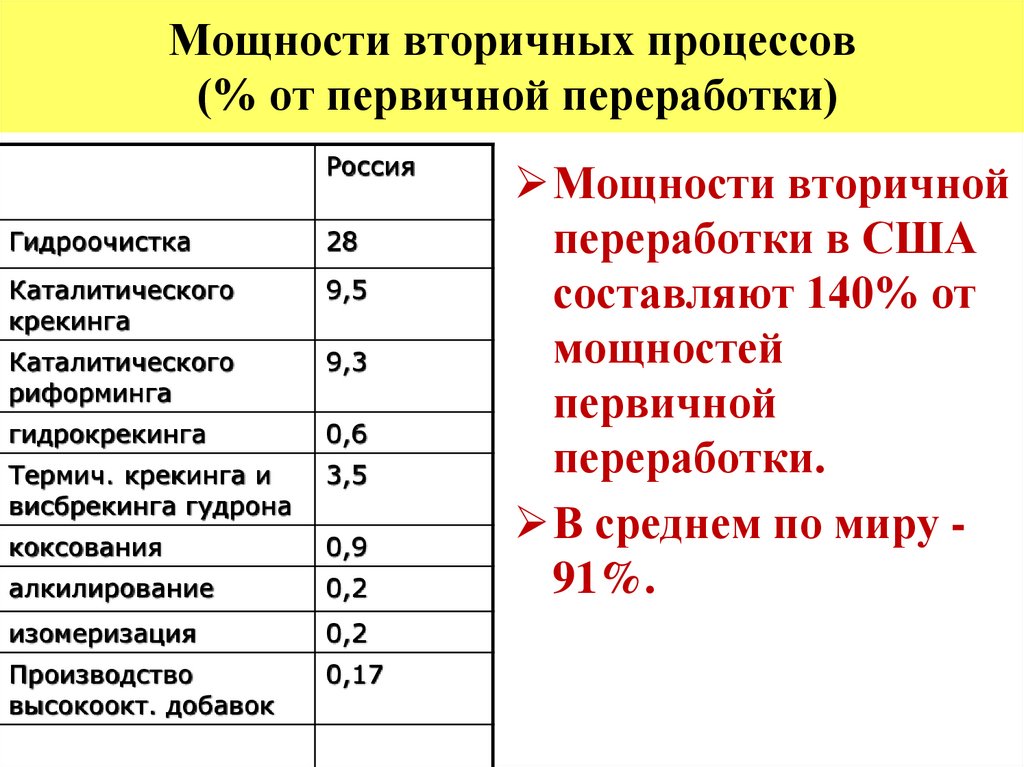

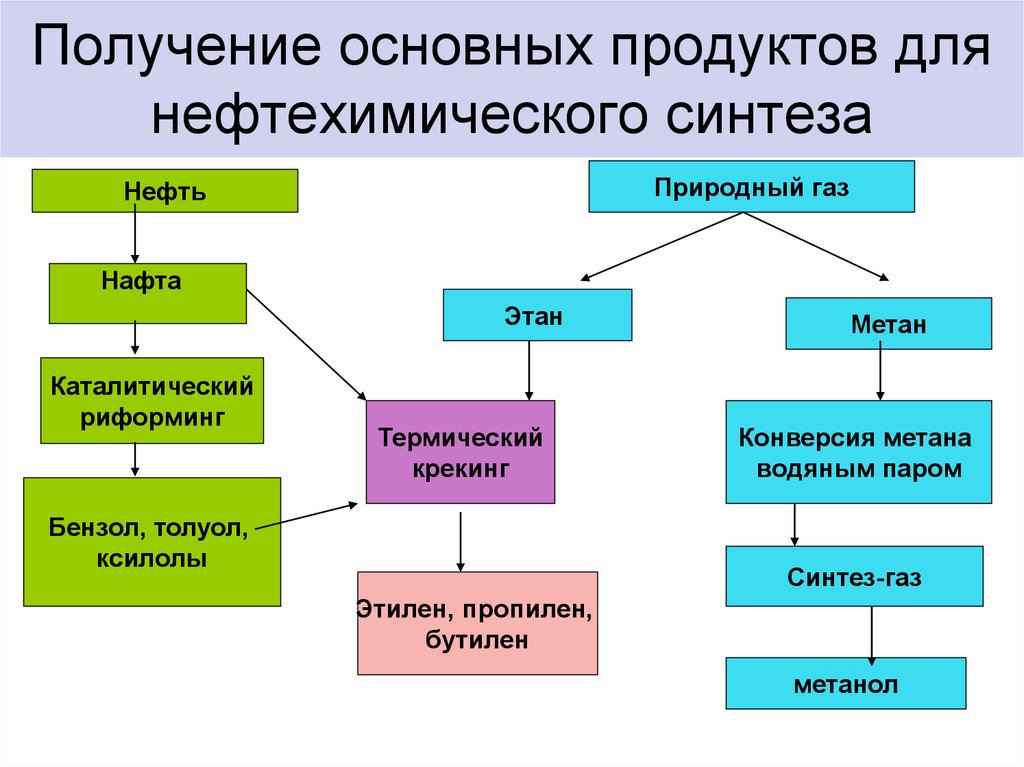

12. Мощности вторичных процессов (% от первичной переработки)

РоссияГидроочистка

28

Каталитического

крекинга

9,5

Каталитического

риформинга

9,3

гидрокрекинга

0,6

Термич. крекинга и

висбрекинга гудрона

3,5

коксования

0,9

алкилирование

0,2

изомеризация

0,2

Производство

высокоокт. добавок

0,17

Мощности вторичной

переработки в США

составляют 140% от

мощностей

первичной

переработки.

В среднем по миру 91%.

13.

Для реализации программы модернизацииРоссийских НПЗ до 2020 г. потребуется 1,5 трл. рублей

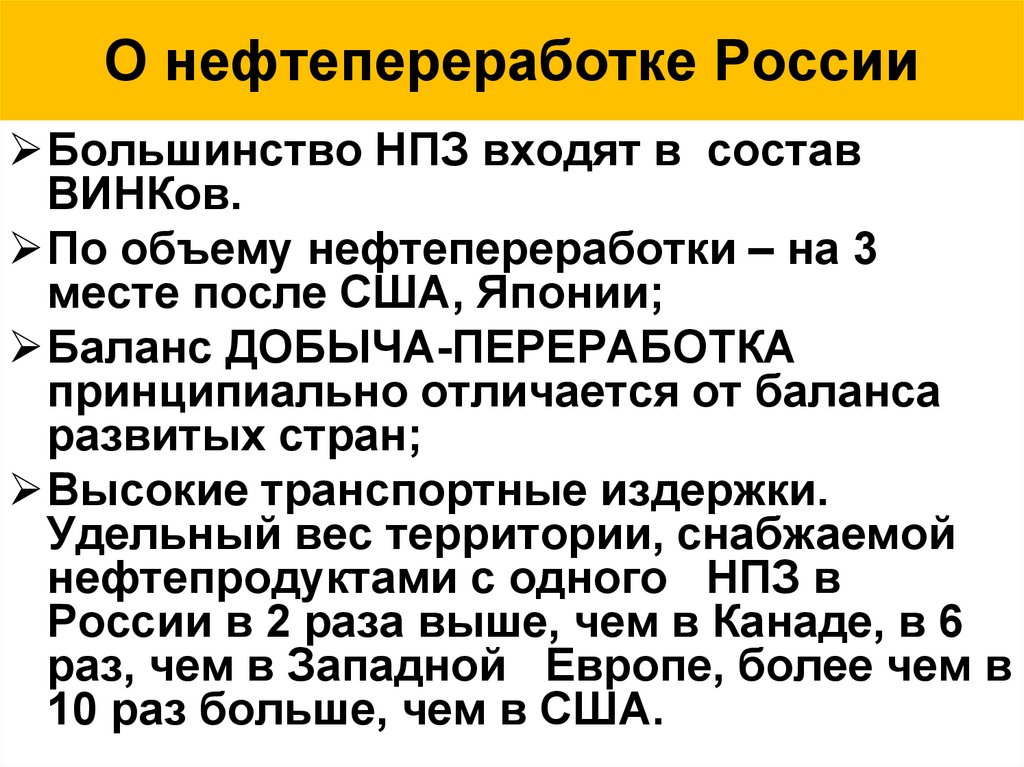

14. О нефтепереработке России

Большинство НПЗ входят в составВИНКов.

По объему нефтепереработки – на 3

месте после США, Японии;

Баланс ДОБЫЧА-ПЕРЕРАБОТКА

принципиально отличается от баланса

развитых стран;

Высокие транспортные издержки.

Удельный вес территории, снабжаемой

нефтепродуктами с одного НПЗ в

России в 2 раза выше, чем в Канаде, в 6

раз, чем в Западной Европе, более чем в

10 раз больше, чем в США.

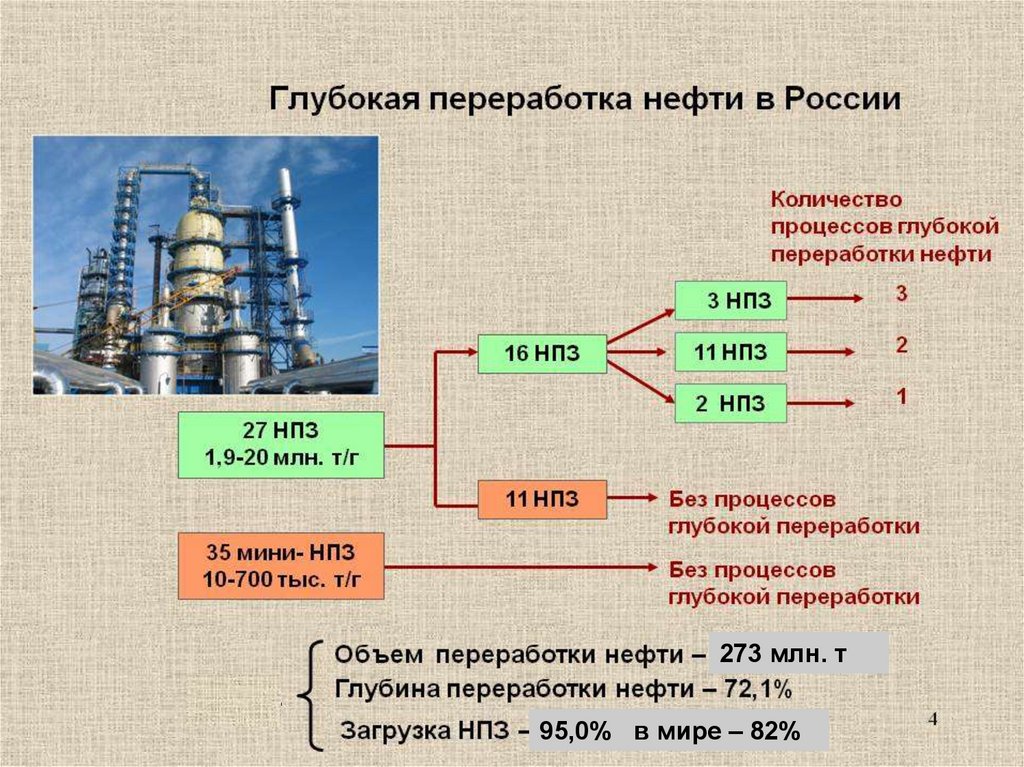

15.

273 млн. т95,0% в мире – 82%

16. Мощности переработки НПЗ различных компаний РФ

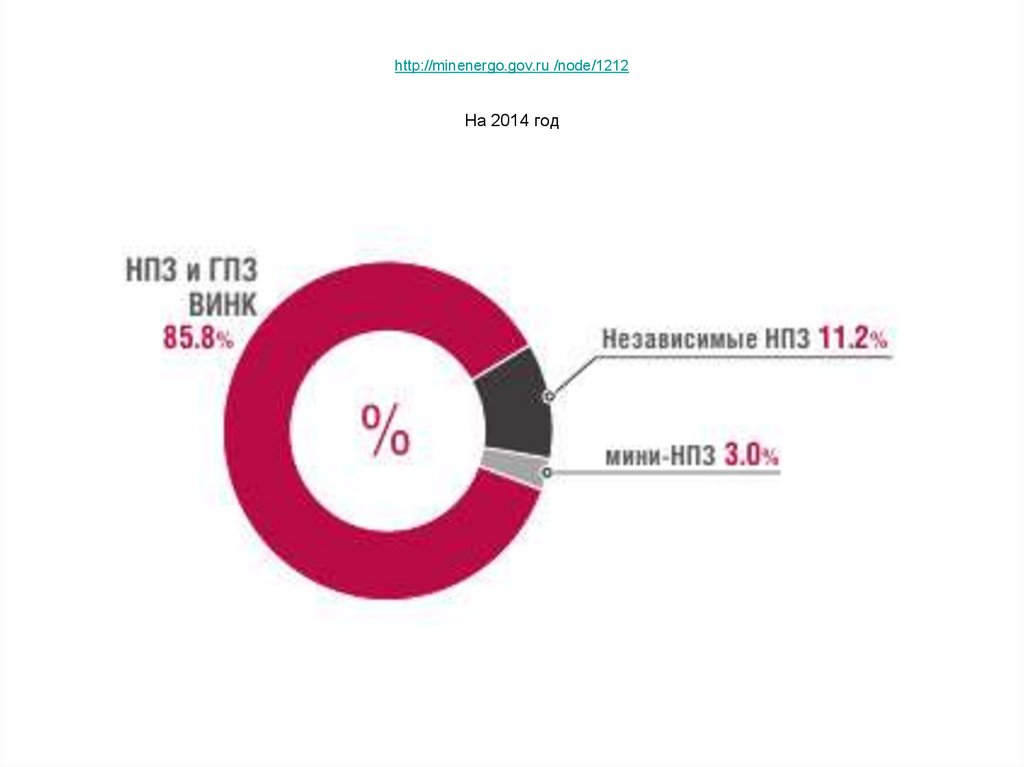

17. http://minenergo.gov.ru /node/1212 На 2014 год

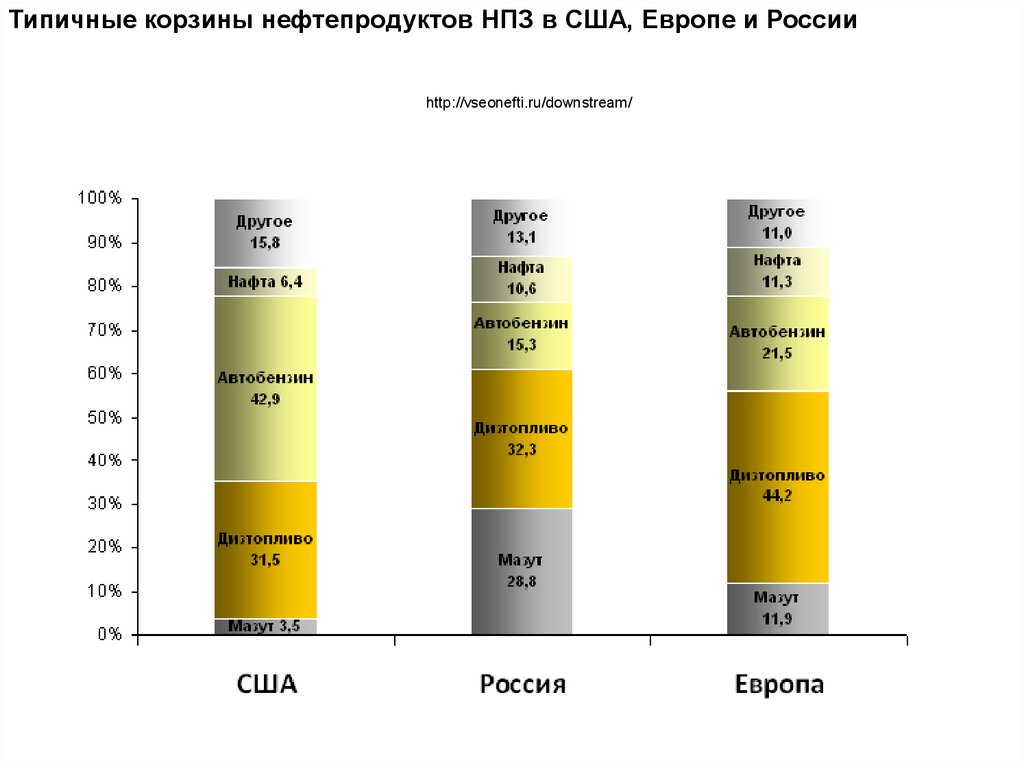

18. http://vseonefti.ru/downstream/

Типичные корзины нефтепродуктов НПЗ в США, Европе и Россииhttp://vseonefti.ru/downstream/

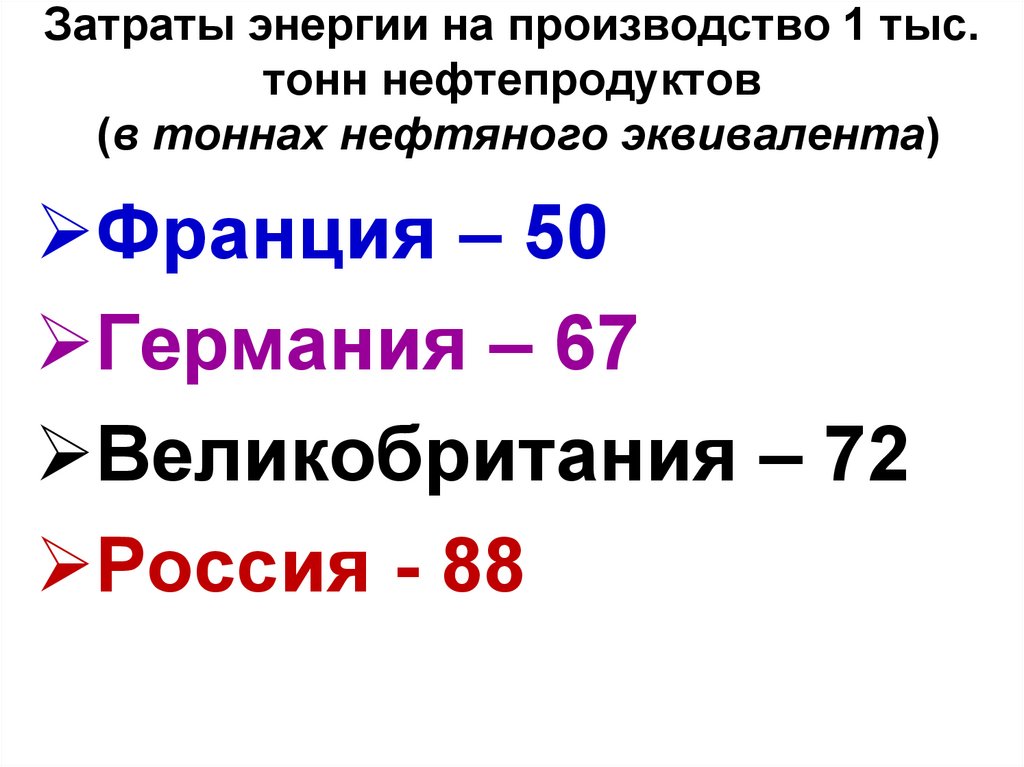

19. Затраты энергии на производство 1 тыс. тонн нефтепродуктов (в тоннах нефтяного эквивалента)

Франция – 50Германия – 67

Великобритания – 72

Россия - 88

20.

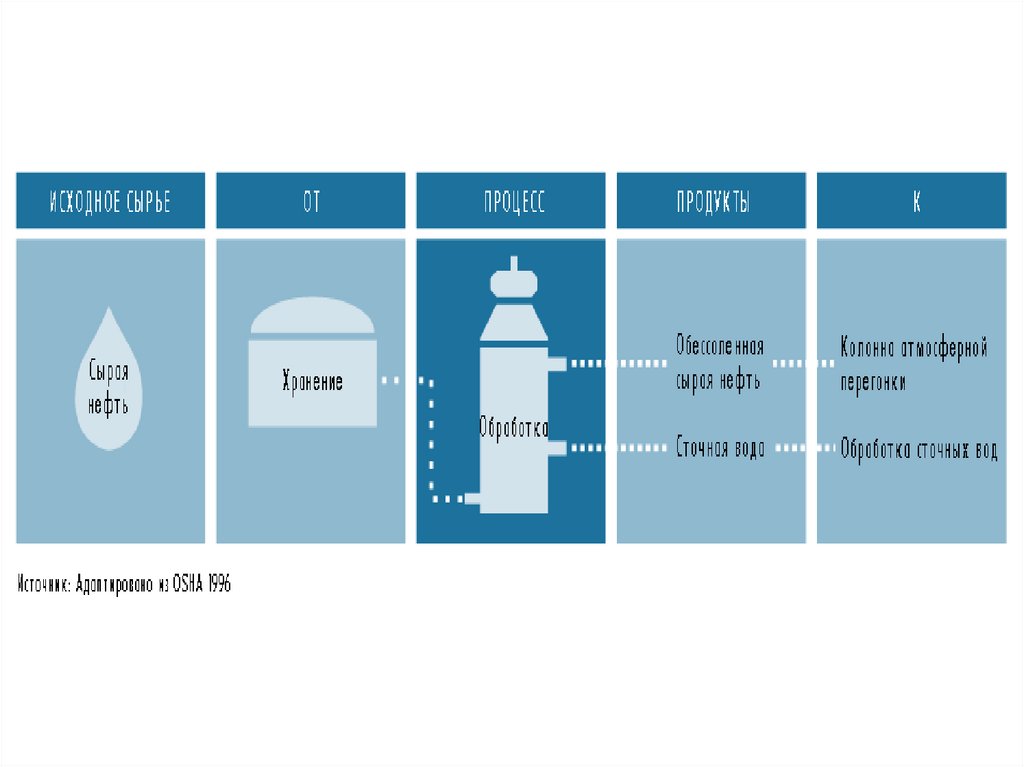

Технологии переработки1. Поставка и прием нефти

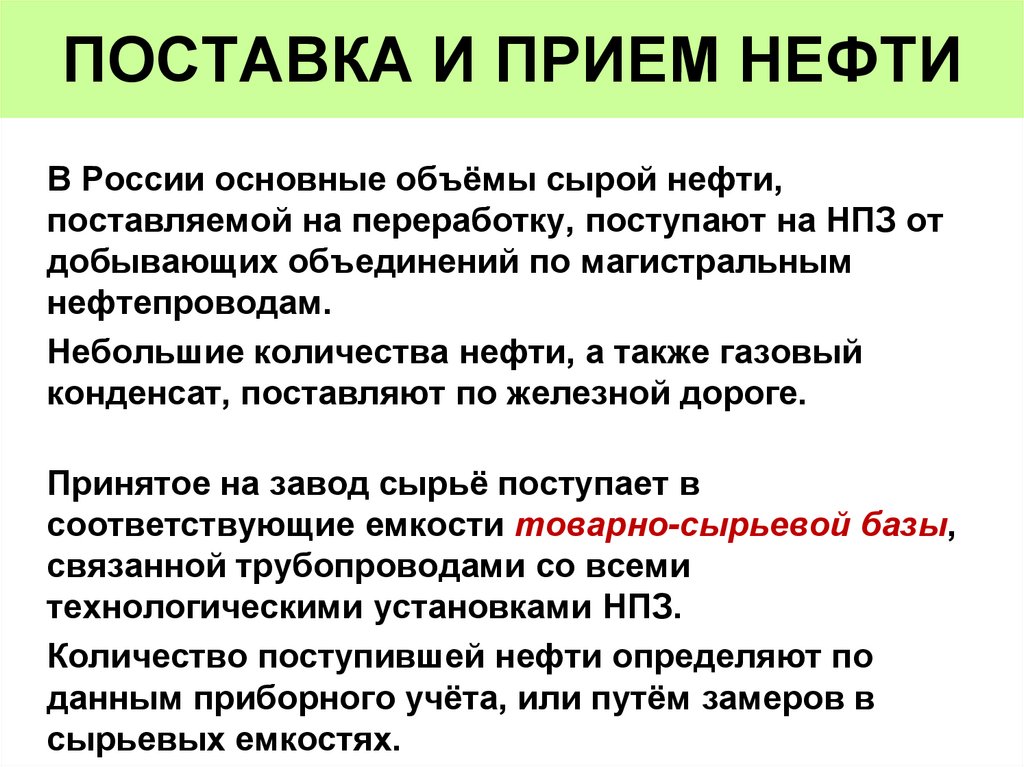

21. ПОСТАВКА И ПРИЕМ НЕФТИ

В России основные объёмы сырой нефти,поставляемой на переработку, поступают на НПЗ от

добывающих объединений по магистральным

нефтепроводам.

Небольшие количества нефти, а также газовый

конденсат, поставляют по железной дороге.

Принятое на завод сырьё поступает в

соответствующие емкости товарно-сырьевой базы,

связанной трубопроводами со всеми

технологическими установками НПЗ.

Количество поступившей нефти определяют по

данным приборного учёта, или путём замеров в

сырьевых емкостях.

22. Товарно-сырьевая база

23.

Первая стадияпереработки

(ЭЛОУ)

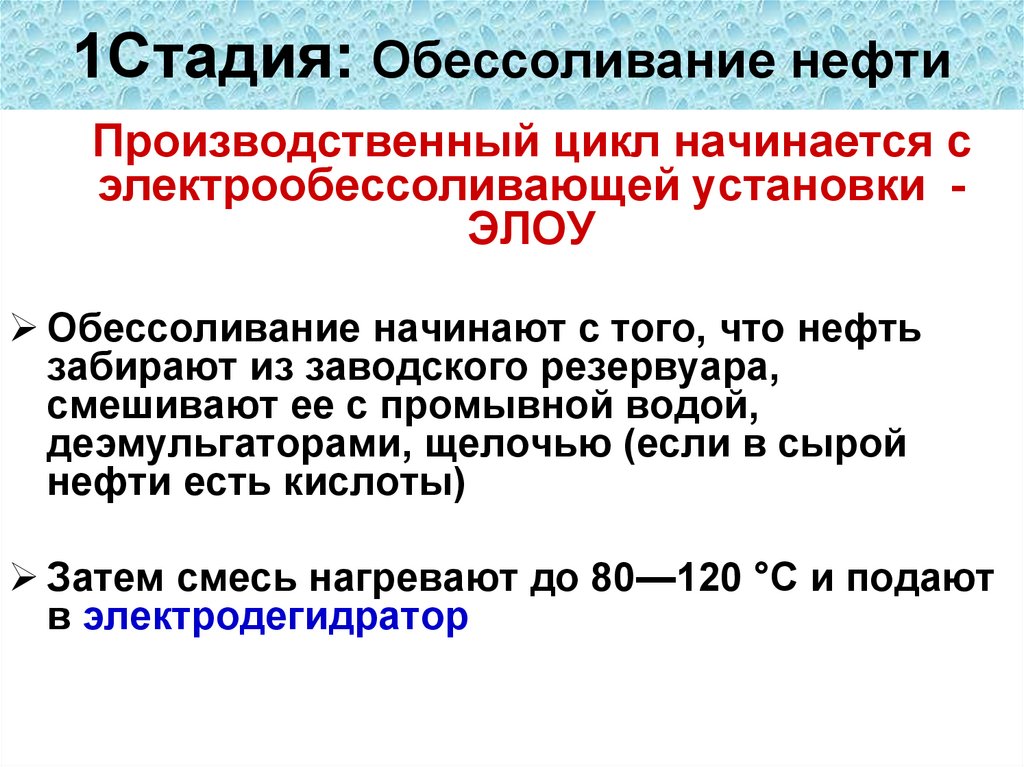

24. 1Стадия: Обессоливание нефти

Производственный цикл начинается сэлектрообессоливающей установки ЭЛОУ

Обессоливание начинают с того, что нефть

забирают из заводского резервуара,

смешивают ее с промывной водой,

деэмульгаторами, щелочью (если в сырой

нефти есть кислоты)

Затем смесь нагревают до 80—120 °С и подают

в электродегидратор

25. 1Стадия: Обессоливание нефти

Процесс обессоливанияосуществляется

в электродегидраторах в аппаратах со

смонтированными внутри

электродами.

26. 1 Стадия: Обессоливание нефти

Под воздействием тока высокогонапряжения (25 кВ и более), смесь воды и

нефти (эмульсия) разрушается, вода

собирается внизу аппарата и

откачивается.

Нефть отводится из верхней части

дегидратора

Для более эффективного разрушения

эмульсии, в сырьё вводятся специальные

вещества - деэмульгаторы.

Если в сырой нефти есть кислоты, то

вводят щелочь.

Температура процесса - 100-120 °С

27. ЭЛОУ

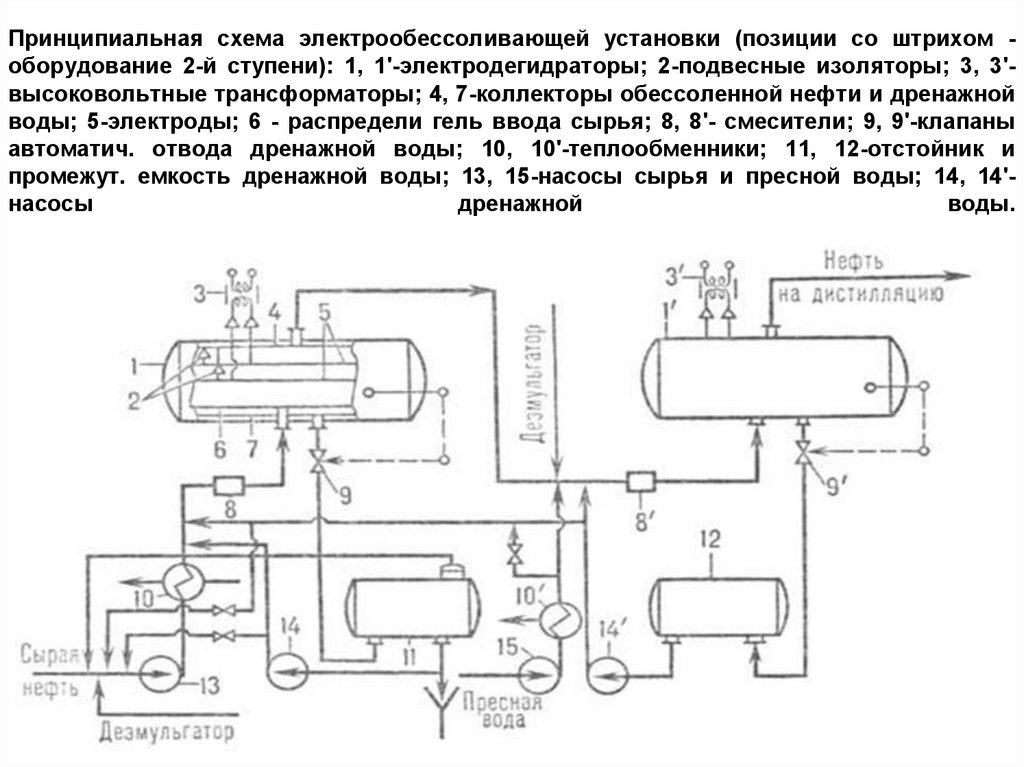

28. Принципиальная схема электрообессоливающей установки (позиции со штрихом - оборудование 2-й ступени): 1, 1'-электродегидраторы;

Принципиальная схема электрообессоливающей установки (позиции со штрихом оборудование 2-й ступени): 1, 1'-электродегидраторы; 2-подвесные изоляторы; 3, 3'высоковольтные трансформаторы; 4, 7-коллекторы обессоленной нефти и дренажнойводы; 5-электроды; 6 - распредели гель ввода сырья; 8, 8'- смесители; 9, 9'-клапаны

автоматич. отвода дренажной воды; 10, 10'-теплообменники; 11, 12-отстойник и

промежут. емкость дренажной воды; 13, 15-насосы сырья и пресной воды; 14, 14'насосы

дренажной

воды.

29.

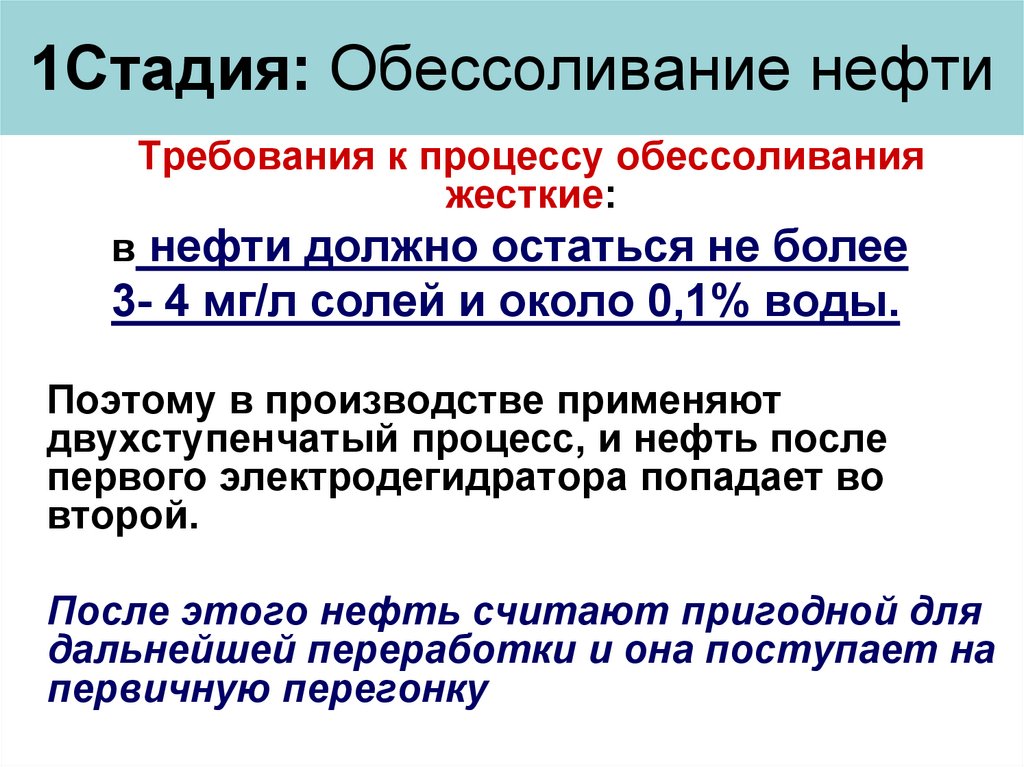

1Стадия: Обессоливание нефтиТребования к процессу обессоливания

жесткие:

в нефти должно остаться не более

3- 4 мг/л солей и около 0,1% воды.

Поэтому в производстве применяют

двухступенчатый процесс, и нефть после

первого электродегидратора попадает во

второй.

После этого нефть считают пригодной для

дальнейшей переработки и она поступает на

первичную перегонку

30.

31.

Вторая стадияпереработки

(разделение на фракции)

32.

Схематичное изображение стадий переработки нефти2 стадия,

1 стадия

Первичная

переработка

3 стадия

Вторичная

переработка

риформинг

Обессоливание

Разделение

на

фракции

крекинг

4 стадия

Очистка нефтепродуктов

гидроочистка

Селективная

очистка

растворителей

депарафинизация

гидроочистка

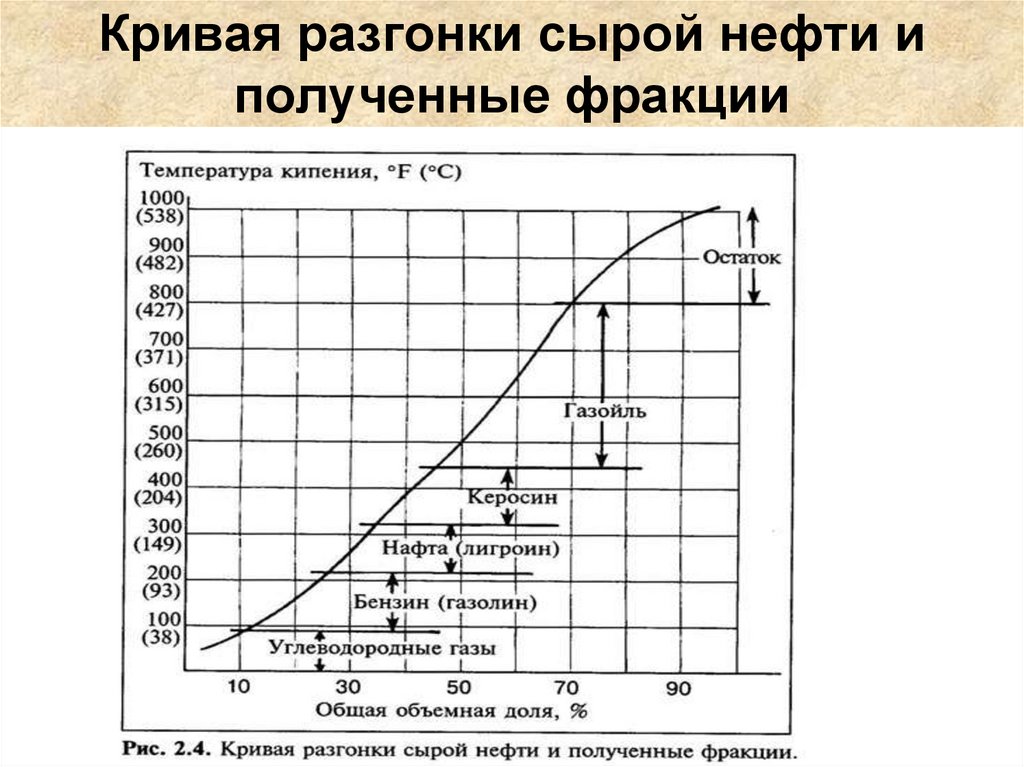

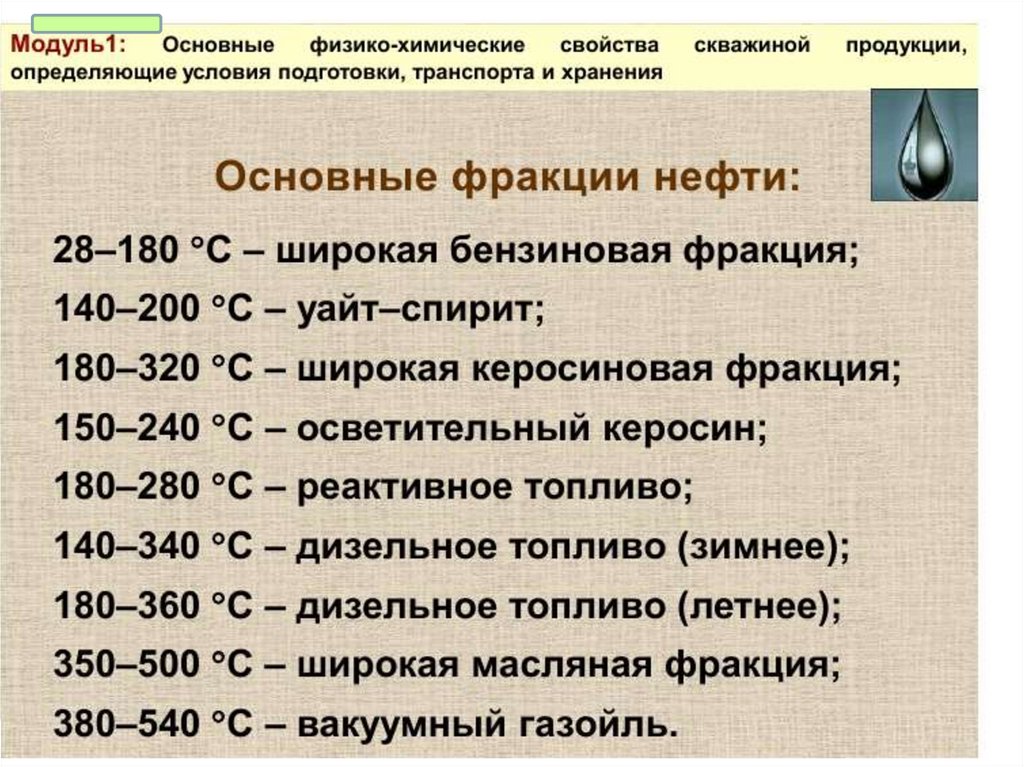

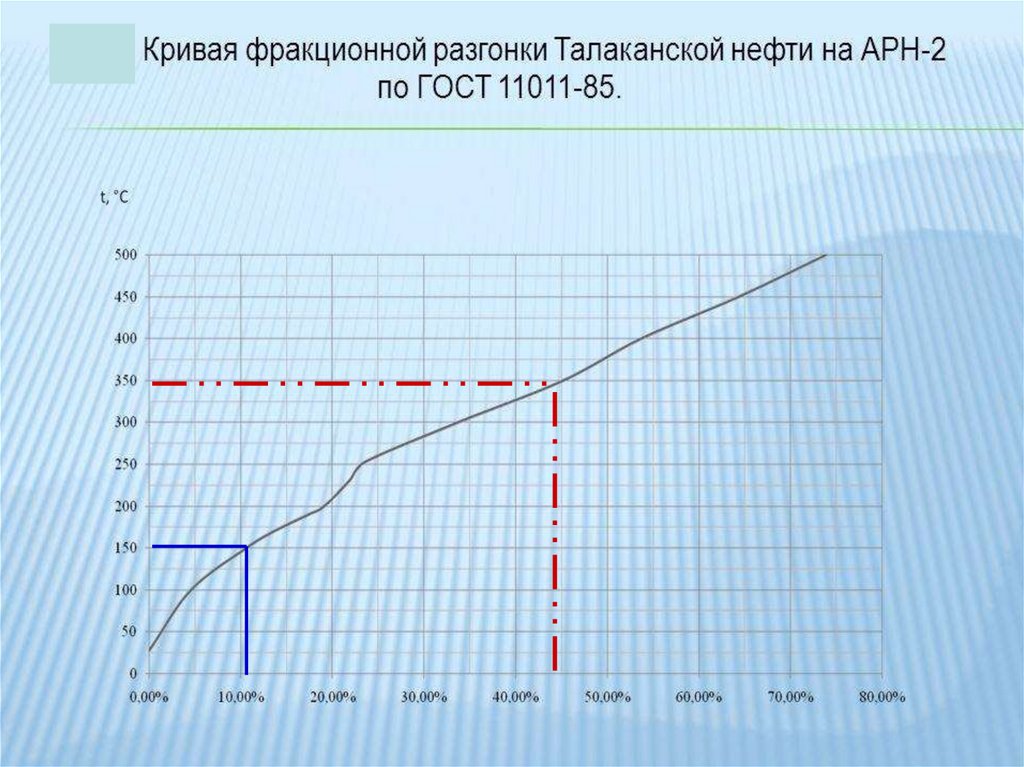

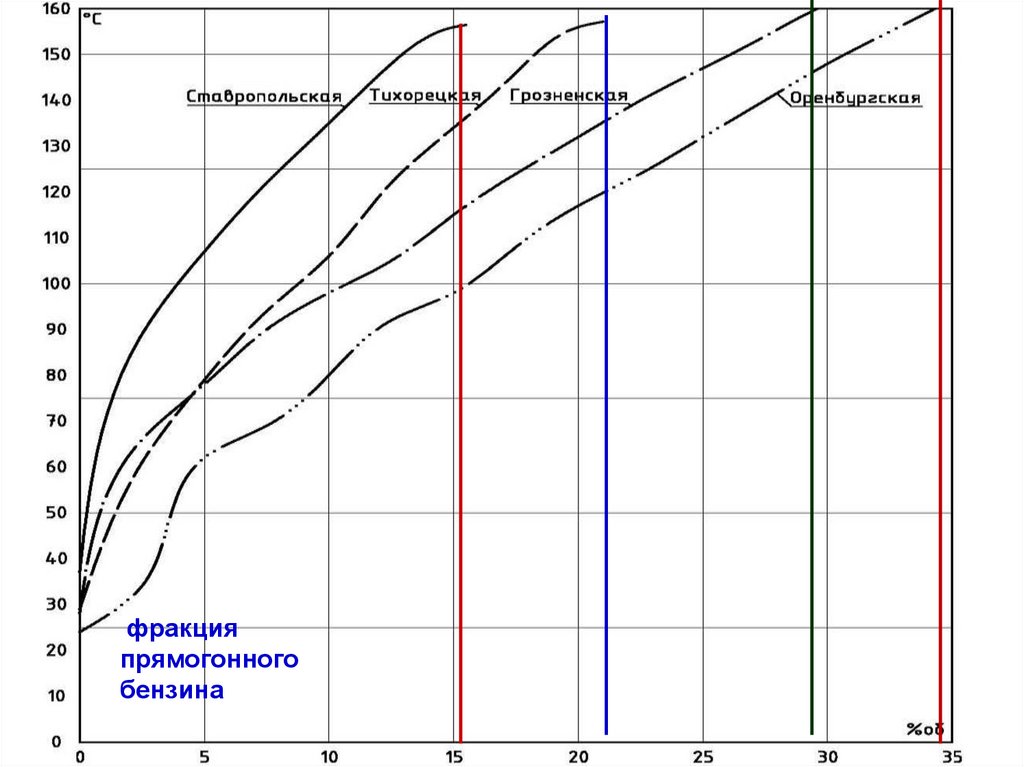

33. Кривая разгонки сырой нефти и полученные фракции

34.

35. 2 Стадия: Первичная перегонка нефти

Установки первичной переработки нефтисоставляют основу всех

технологических процессов

нефтеперерабатывающих заводов

От работы этих установок зависят

качество и выходы получаемых

компонентов топлив, а также сырья для

вторичных и других процессов

переработки нефти

36.

37. 2 Стадия: атмосферная перегонка

Атмосферная перегонкапредназначена для отбора

светлых нефтяных фракций бензиновой, керосиновой и

дизельных,

которые выкипают до 360°С.

Их потенциальный выход составляет

45-60% на нефть.

Остаток атмосферной перегонки - мазут.

38.

39.

фракцияпрямогонного

бензина

40.

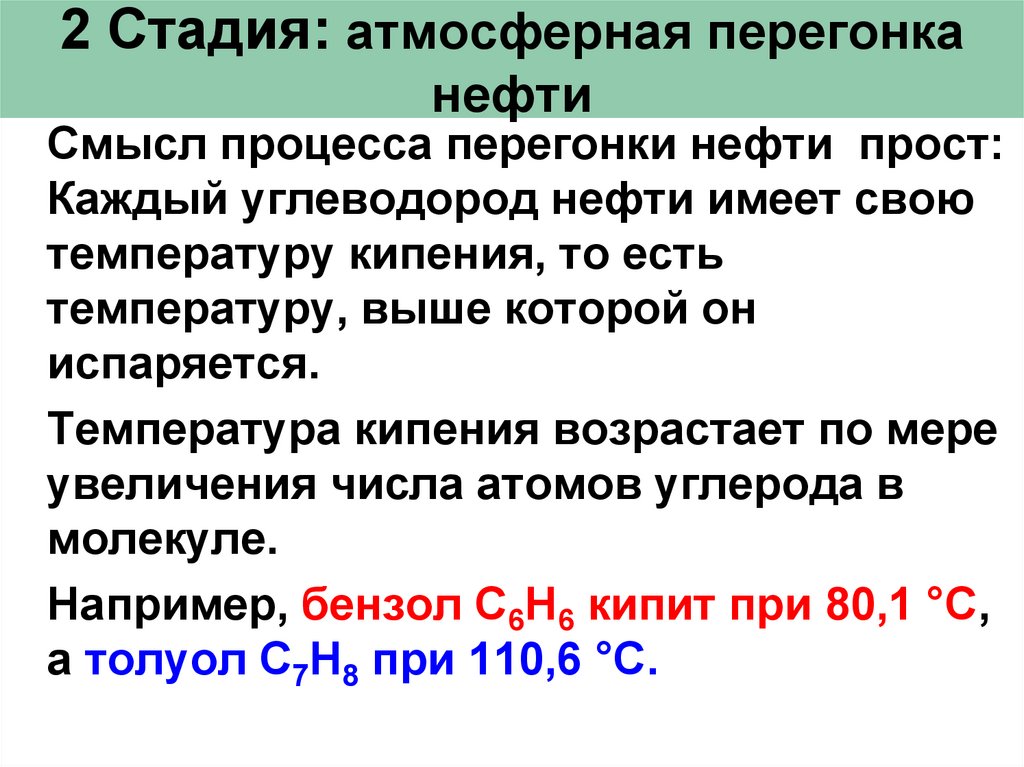

2 Стадия: атмосферная перегонканефти

Смысл процесса перегонки нефти прост:

Каждый углеводород нефти имеет свою

температуру кипения, то есть

температуру, выше которой он

испаряется.

Температура кипения возрастает по мере

увеличения числа атомов углерода в

молекуле.

Например, бензол С6Н6 кипит при 80,1 °С,

а толуол С7Н8 при 110,6 °С.

41.

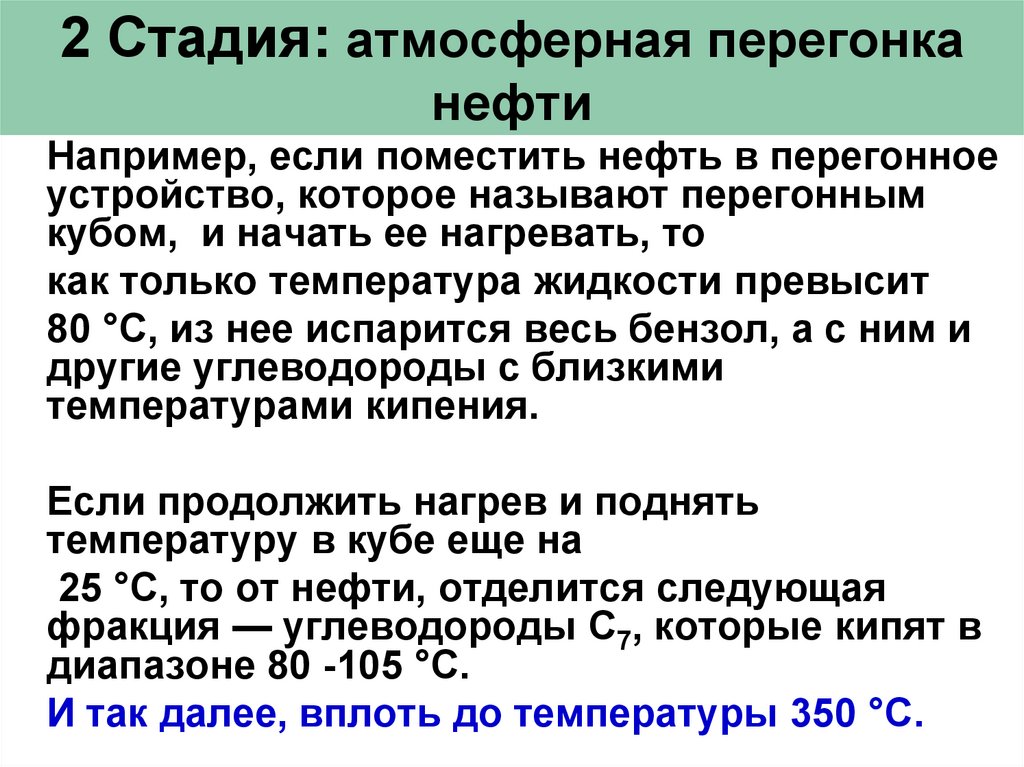

2 Стадия: атмосферная перегонканефти

Например, если поместить нефть в перегонное

устройство, которое называют перегонным

кубом, и начать ее нагревать, то

как только температура жидкости превысит

80 °С, из нее испарится весь бензол, а с ним и

другие углеводороды с близкими

температурами кипения.

Если продолжить нагрев и поднять

температуру в кубе еще на

25 °С, то от нефти, отделится следующая

фракция — углеводороды С7, которые кипят в

диапазоне 80 -105 °С.

И так далее, вплоть до температуры 350 °С.

42. 2 Стадия: атмосферная перегонка нефти

Выше 350-370 °С температурув присутствии кислорода воздуха

поднимать нежелательно,

так как в остающихся углеводородах

содержатся нестабильные соединения,

которые при нагреве могут разлагаться с

образованием газов, углерода, могут

окисляться, образуя смолы и эти продукты

могут закоксовать и забить смолой всю

аппаратуру.

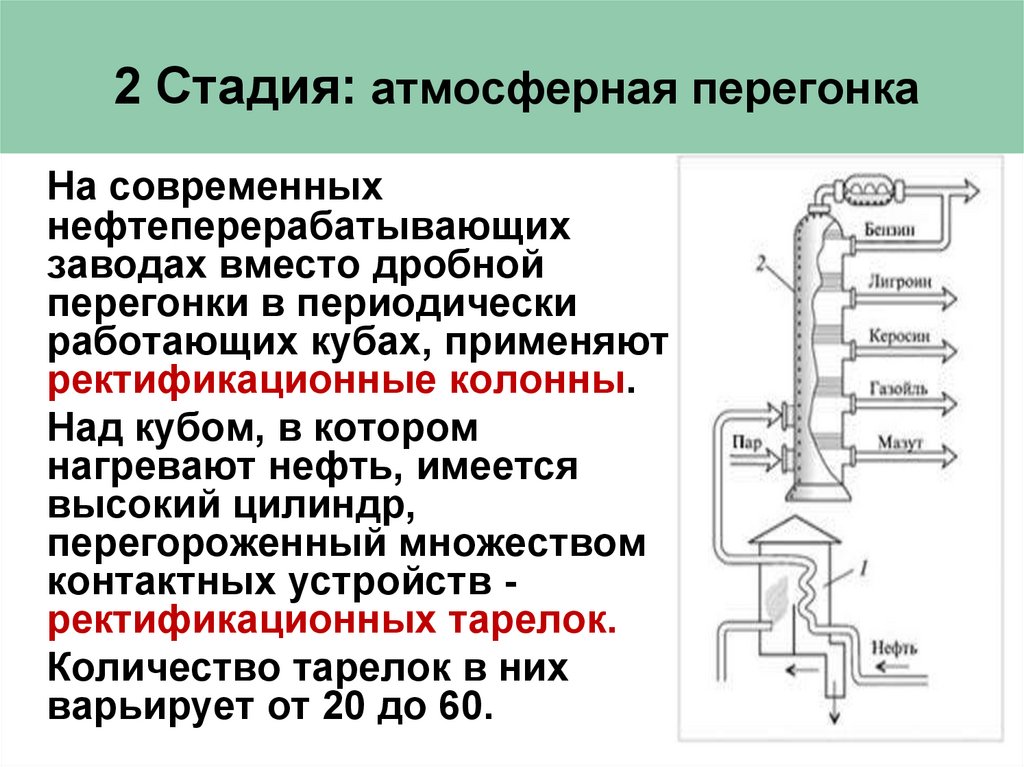

43. 2 Стадия: атмосферная перегонка

На современныхнефтеперерабатывающих

заводах вместо дробной

перегонки в периодически

работающих кубах, применяют

ректификационные колонны.

Над кубом, в котором

нагревают нефть, имеется

высокий цилиндр,

перегороженный множеством

контактных устройств ректификационных тарелок.

Количество тарелок в них

варьирует от 20 до 60.

44. Ректификационные колонны

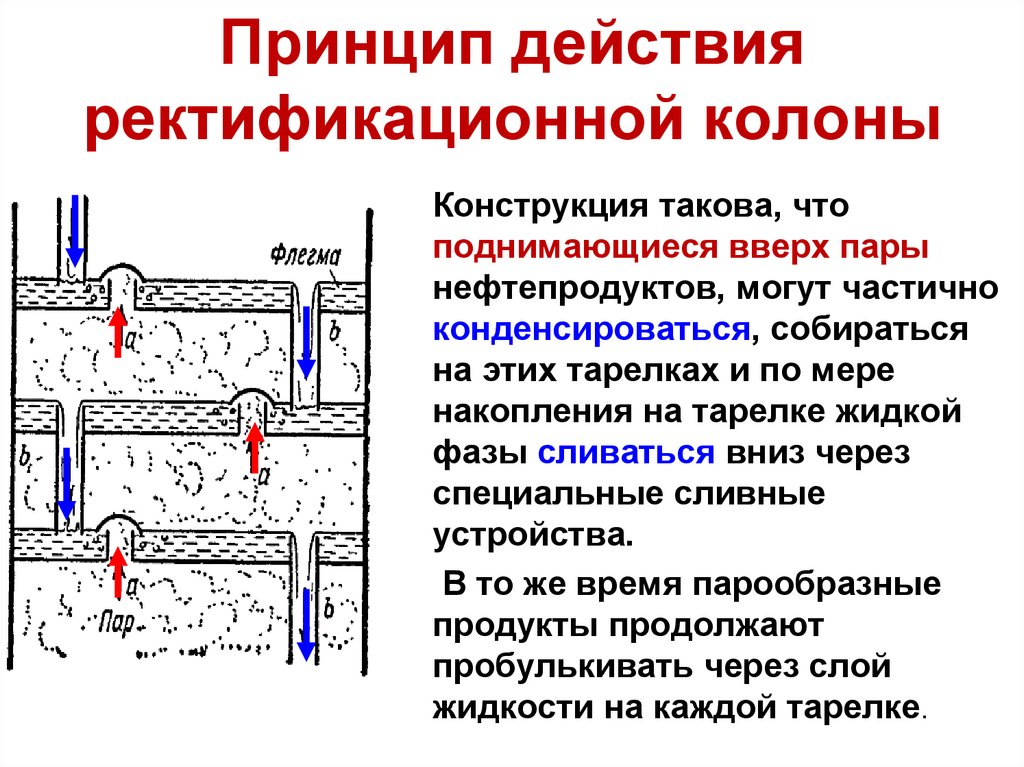

45. Принцип действия ректификационной колоны

Конструкция такова, чтоподнимающиеся вверх пары

нефтепродуктов, могут частично

конденсироваться, собираться

на этих тарелках и по мере

накопления на тарелке жидкой

фазы сливаться вниз через

специальные сливные

устройства.

В то же время парообразные

продукты продолжают

пробулькивать через слой

жидкости на каждой тарелке.

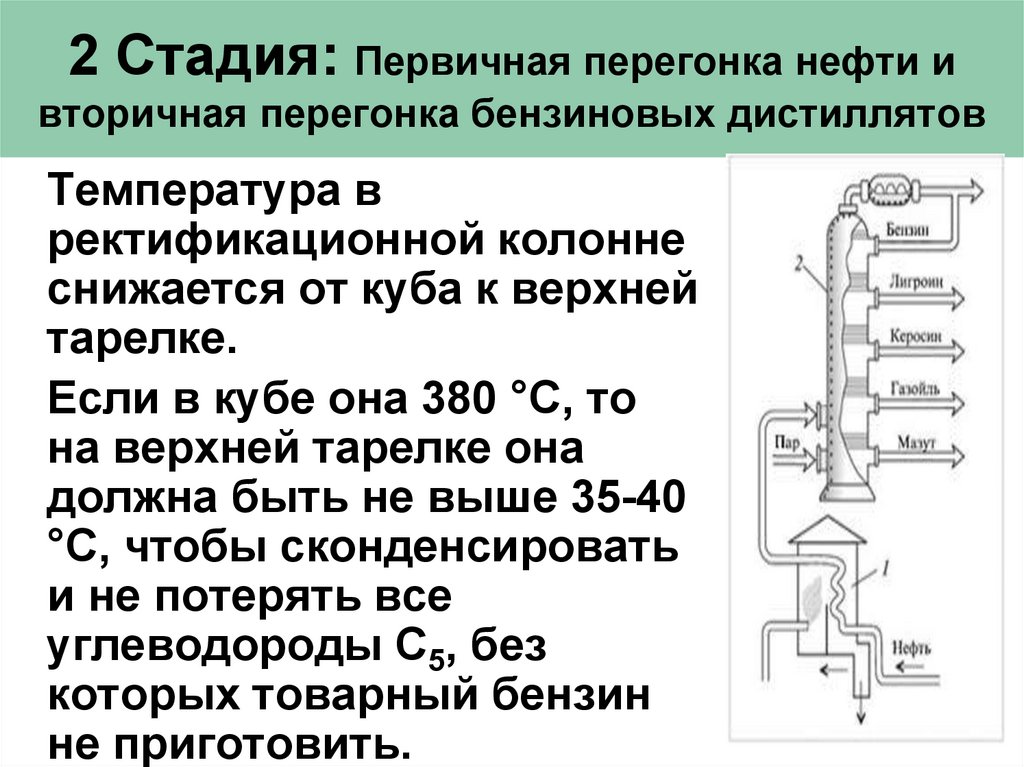

46. 2 Стадия: Первичная перегонка нефти и вторичная перегонка бензиновых дистиллятов

Температура вректификационной колонне

снижается от куба к верхней

тарелке.

Если в кубе она 380 °С, то

на верхней тарелке она

должна быть не выше 35-40

°С, чтобы сконденсировать

и не потерять все

углеводороды C5, без

которых товарный бензин

не приготовить.

47. 2 Стадия: атмосферная перегонка нефти

Верхом колонны уходятнесконденсировавшиеся

углеводородные газы С1-С4.

Все, что может конденсироваться,

остается на тарелках.

Таким образом, достаточно сделать

отводы на разной высоте, чтобы

получать фракции перегонки нефти,

каждая из которых кипит в заданных

температурных пределах.

Фракция имеет свое конкретное

назначение и в зависимости назначения

ее могут отбирать в широком или узком

диапазоне температур: то есть в

интервале двухсот или двадцати

градусов

48. 2 Стадия

Прямую перегонку нефтиосуществляют при

атмосферном или

несколько повышенном

давлении

Перегонку остатков (мазута)

производят под вакуумом.

49. 2 Стадия: атмосферная перегонка и вакуумная перегонка

Атмосферную перегонкуосуществляют в атмосферных

трубчатых установках (AT)

Вакуумную перегонку осуществляют

в вакуумных трубчатых установках –

(ВТ)

Если их комбинируют в составе

одной установки, то называют

(АВТ)

50. 2 Стадия

На современныхнефтеперерабатывающих

заводах работают

АТ или АВТ мощностью

6 – 8 млн. т перерабатываемой

нефти в год

Обычно на заводе две-три

таких установки

(На АНХК -2 установки

АВТ)

51. 2 Стадия: атмосферная перегонка

АТ представляет собойсооружение диаметром

около 7 м в нижней и

5 м в верхней части.

Высота колонны - 51 м.

Это два цилиндра,

поставленные один на

другой.

Другие колонны - это

холодильникиконденсаторы, печи и

теплообменники

52. 2 Стадия

С точки зрения затрат, чем более

широкие фракции отбирают, тем

они дешевле.

Поэтому нефть поначалу

перегоняли на широкие фракции:

бензиновая фракция (прямогонный

бензин, 40-50 - 140-150 °С).

фракция реактивного топлива (140240 °С),

дизельная (240-350 °С).

остаток перегонки нефти - мазут

53.

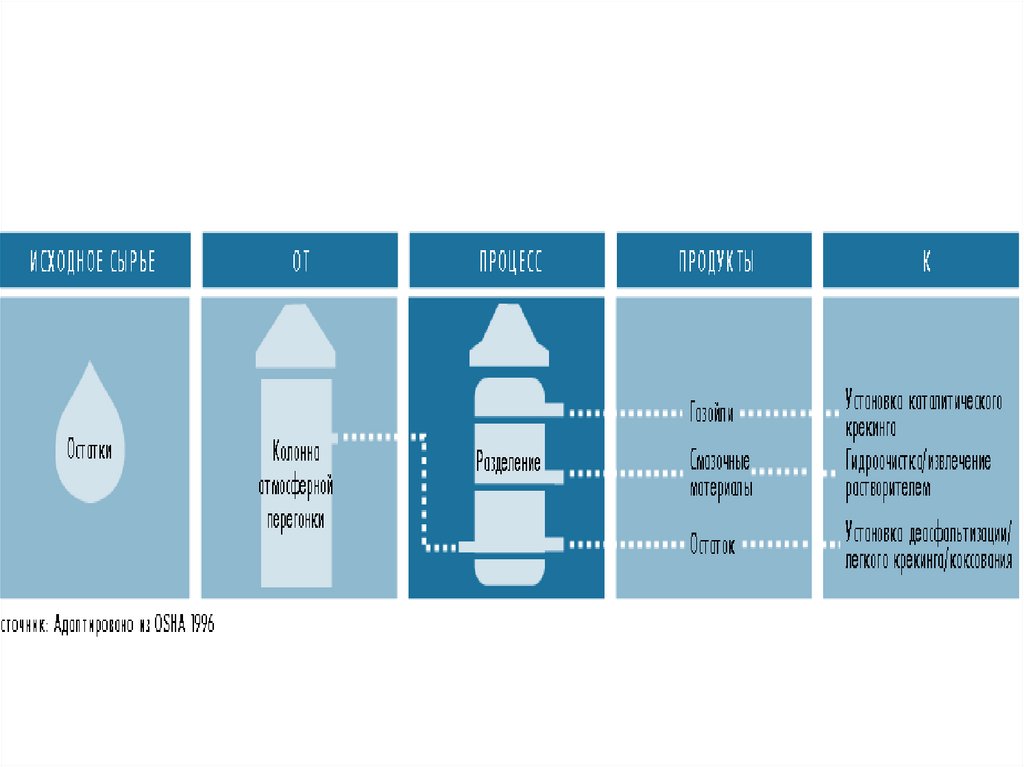

54. 2 стадия: вакуумная перегонка

Мазут, выходящий из установокатмосферной трубчатки, попадает в

промежуточный резервуарный парк,

после чего подается на установку

вакуумной перегонки: проходит через

теплообменники, нагревается в печи

и поступает в вакуумную колонну, где

происходит дальнейшее деление на

фракции.

Типичная колонна вакуумной перегонки первой

стадии может производить газойли, базовые

компоненты смазочных масел и тяжелые остатки

для деасфальтизации пропаном.

55.

56. 2 Стадия: вторичная перегонка

Кроме обессоливания, обезвоживания ипрямой перегонки на многих НПЗ есть еще одна

операция переработки - вторичная перегонка

Задача этой технологии - получить узкие

фракции нефти для последующей переработки.

Продукты вторичной перегонки: бензиновые

фракции, служащие для получения

автомобильных и авиационных топлив, а также

в качестве сырья для последующего

получения ароматических углеводородов бензола, толуола и других.

57. 2 Стадия: вторичная перегонка

Типовые установки вторичной перегонки и посвоему виду, и по принципу действия очень

похожи на агрегаты атмосферной трубчатки,

только их размеры гораздо меньше.

Вторичная перегонка завершает первую

стадию переработки нефти: от обессоливания

до получения узких фракций.

На третьей стадии переработки нефти в

отличие от физических процессов перегонки,

происходят глубокие химические

преобразования

58.

Третья стадияпереработки:

крекинг

риформинг

(термический, каталитический),

59. 3 Стадия: термический крекинг нефтяных фракций

Одна из самых распространенныхтехнологий этого цикла - крекинг

(от английского слова cracking – расщепление)

Крекинг – это реакции расщепления

углеродного скелета крупных молекул

при нагревании и в присутствии

катализаторов.

При термическом крекинге происходят

сложные рекомбинации осколков

разорванных молекул с образованием

более легких углеводородов

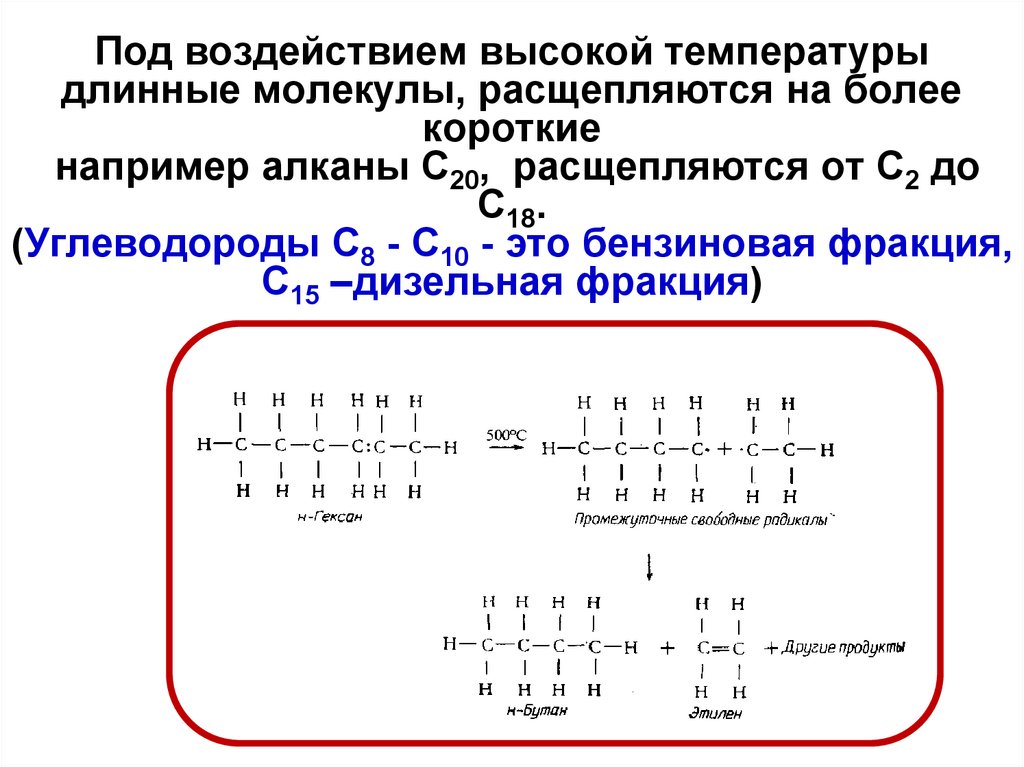

60. Под воздействием высокой температуры длинные молекулы, расщепляются на более короткие например алканы С20, расщепляются от С2

доС18.

(Углеводороды С8 - С10 - это бензиновая фракция,

С15 –дизельная фракция)

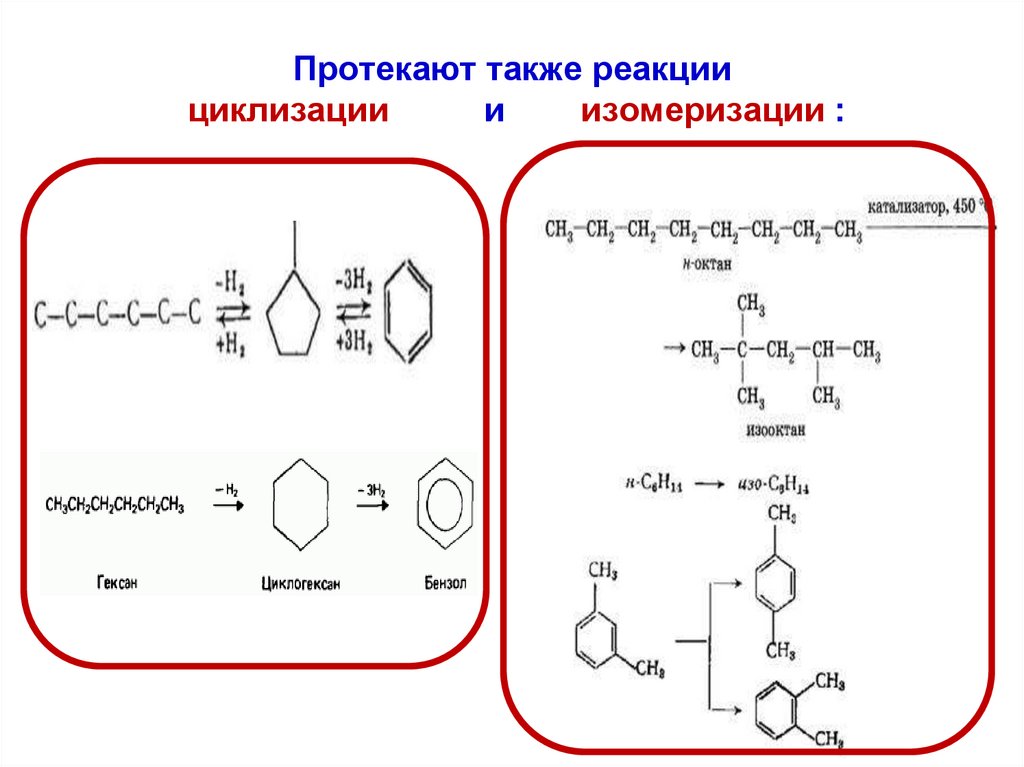

61. Протекают также реакции циклизации и изомеризации :

62. 3 Стадия: термический крекинг нефтяных фракций

Технологии крекинга позволяютувеличивать выход светлых

нефтепродуктов с 40-45% до 55-60%.

Из этих нефтепродуктов изготавливают

бензин, керосин, дизельное топливо

(соляр)

63. 3 Стадия: каталитический крекинг

Каталитический крекингвысокомолекулярных фракций нефти

осуществляют с целью получения

высооктанового бензина, выкипающего в

пределах 200-500 оС

Катализ – это явление ускорения химических

реакций под воздействием веществ, которые

вступают в химическое взаимодействие с

реагирующими веществами, но не входят в

состав продуктов и регенерируются после

каждого цикла промежуточного

взаимодействия

64. 3 Стадия: каталитический крекинг нефтяных фракций

Применяют катализаторы крекингатрёх типов:

природные активированные

алюмосиликаты

аморфные алюмосиликаты

синтетические кристаллические

алюмосиликаты

65. 3 Стадия: каталитический крекинг нефтяных фракций

Механизм каталитического крекинга:катализатор сорбирует на себе

молекулы, которые способны достаточно

легко дегидрироваться, то есть отдавать

водород, образуя непредельные

углеводороды

непредельные углеводороды, имеющие

повышенную адсорбционную

способностью, вступают в связь с

активными центрами катализатора;

66. 3 Стадия: каталитический крекинг нефтяных фракций

высвобождающийся водород принимаетучастие в реакциях гидрокрекинга,

изомеризации и др., в результате чего продукт

крекинга обогащается углеводородами не

просто легкими, но и изоалканами, аренами,

алкиларенами с температурами кипения 80 –

195 °С

(это и есть широкая бензиновая фракция, ради

которой ведут каталитический крекинг

тяжелого нефтяного сырья).

67. 3 Стадия: каталитический крекинг нефтяных фракций

По мере увеличения концентрациинепредельных соединений происходит

их полимеризация, появляются смолы предшественницы кокса, а затем и сам

кокс

68. 3 Стадия: каталитический крекинг нефтяных фракций

Типичные параметры каталитическогокрекинга при работе на вакуум-дистилляте

(фр. 350 - 500 °С): температура 450 - 480 °С

давление 0,14 - 0,18 МПа.

Мощность современных установок в среднем от 1,5 до 2,5 млн тонн, однако на заводах

ведущих мировых компаний существуют

установки мощностью до 4,0 млн. тонн.

В итоге получают углеводородные газы (20%),

бензиновую фракцию (50%), дизельную

фракцию (20%).

Остальное приходится на тяжелый газойль или

крекинг-остаток, кокс и потери.

69. 3 Стадия: каталитический крекинг нефтяных фракций

Микросферические катализаторы крекингаобеспечивают высокий выход светлых

нефтепродуктов (68–71 мас.%), в зависимости от марки

катализатора

70. 3 Стадия: каталитический крекинг нефтяных фракций

В промышленности используюттехнологию кипящего или

псевдоожиженного слоя

Принцип этой технологии основан на

физических законах витания

микрочастиц катализатора в

восходящем потоке жидкости или газа

71. 3 Стадия: каталитический крекинг нефтяных фракций

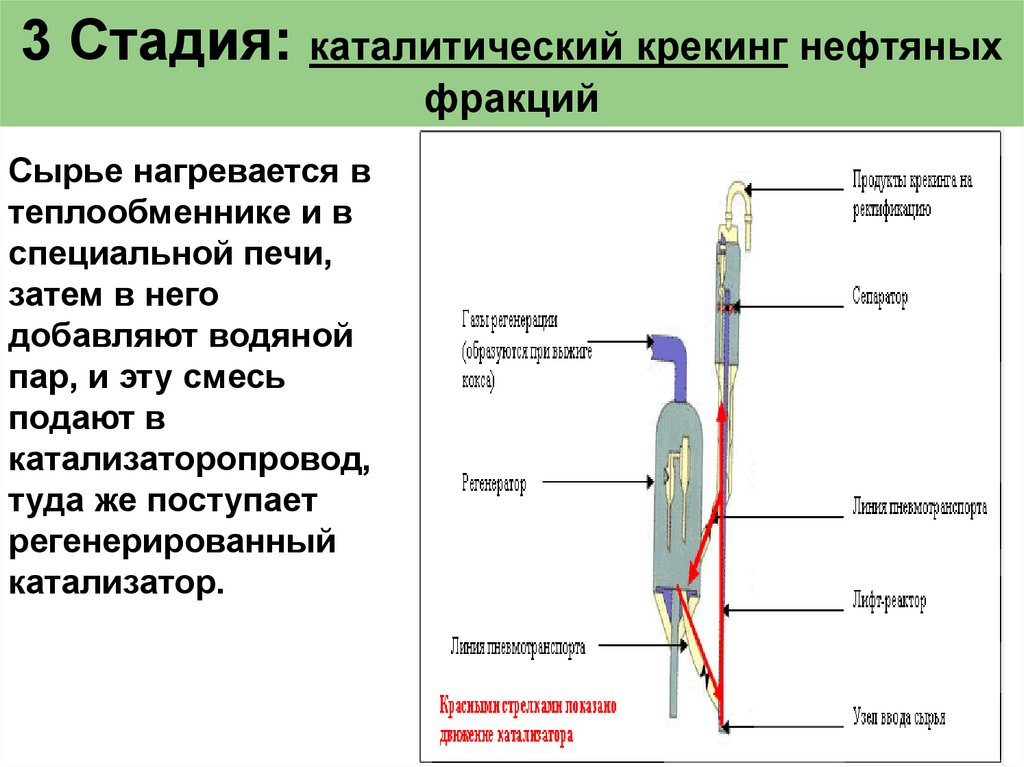

Сырье нагревается втеплообменнике и в

специальной печи,

затем в него

добавляют водяной

пар, и эту смесь

подают в

катализаторопровод,

туда же поступает

регенерированный

катализатор.

72. 3 Стадия: каталитический крекинг нефтяных фракций

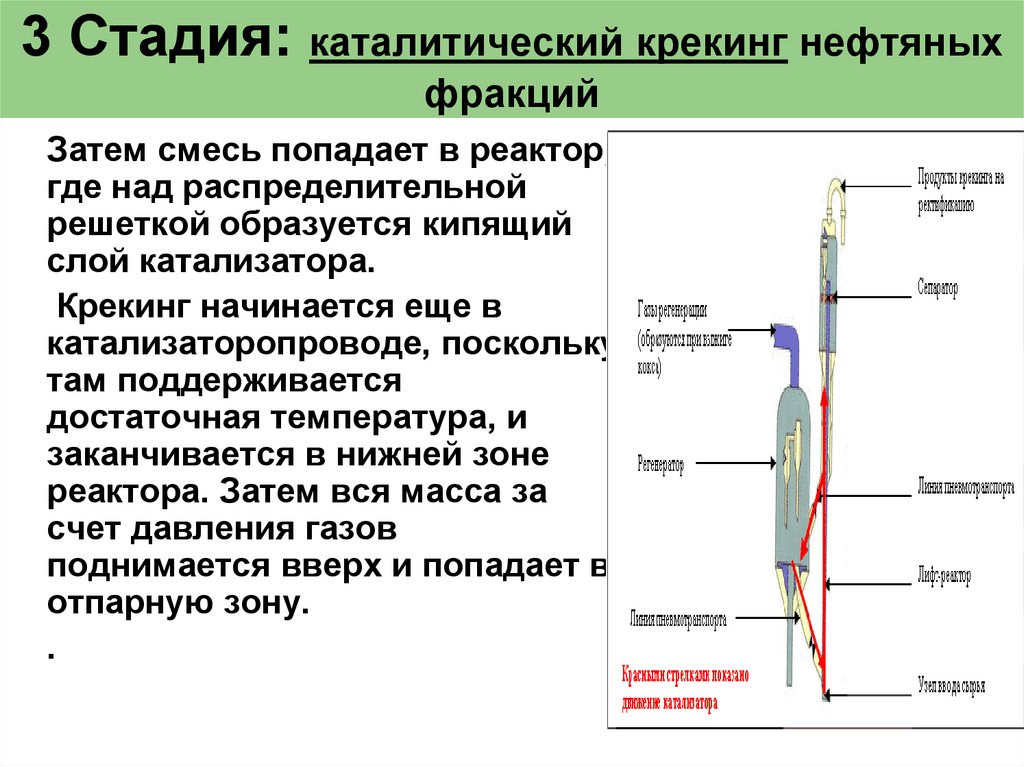

Затем смесь попадает в реактор,где над распределительной

решеткой образуется кипящий

слой катализатора.

Крекинг начинается еще в

катализаторопроводе, поскольку

там поддерживается

достаточная температура, и

заканчивается в нижней зоне

реактора. Затем вся масса за

счет давления газов

поднимается вверх и попадает в

отпарную зону.

.

73. 3 Стадия: каталитический крекинг нефтяных фракций

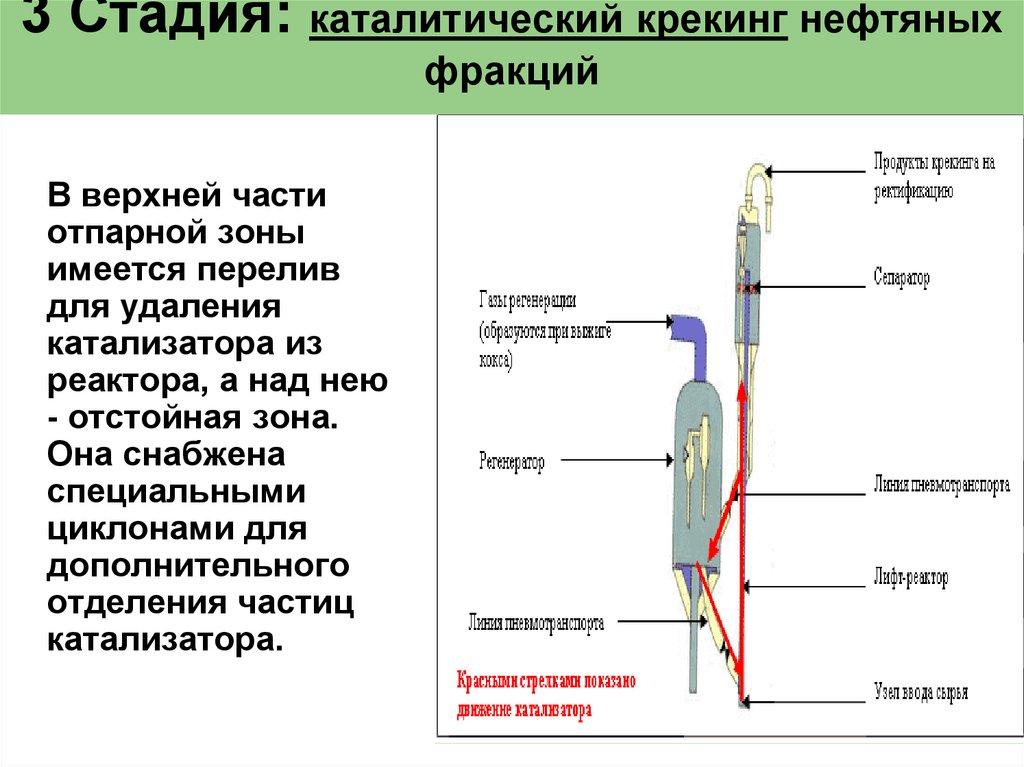

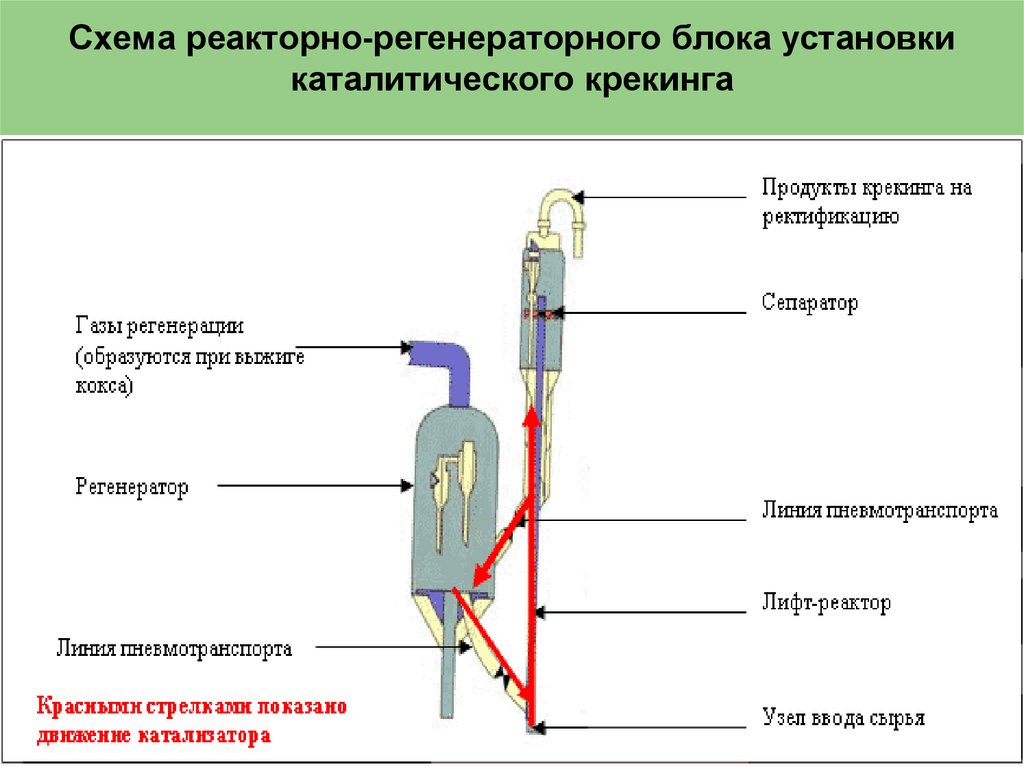

В верхней частиотпарной зоны

имеется перелив

для удаления

катализатора из

реактора, а над нею

- отстойная зона.

Она снабжена

специальными

циклонами для

дополнительного

отделения частиц

катализатора.

74. Схема реакторно-регенераторного блока установки каталитического крекинга

75. Реакторный блок каталитического крекинга по технологии ExxonMobil. В правой части - реактор, слева от него - регенератор.

76.

77. 3 Стадия: Риформинг

Риформинг - (от англ. reforming - переделывать, улучшать)это процесс переработки бензиновых

и лигроиновых фракций нефти с

целью получения высокооктановых

бензинов и ароматических

углеводородов

До 30-х годов 20 века риформинг представлял собой

разновидность термического крекинга и проводился

при 540 оС для получения бензина с октановым числом

70-72.

78. 3 Стадия: Риформинг

С 40-х гг. риформинг - каталитический процессНаучные основы процесса разработаны Н.Д. Зелинским,

а также В.И. Каржевым, Б.Л. Молдавским

Впервые этот процесс в промышленном

масштабе был осуществлен в 1940 г в США

Цель каталитического риформинга лёгких

фракций:

повышение октанового числа бензиновых

фракций

получение ароматических углеводородов

(бензола, толуола, ксилола)

.

79. 3 Стадия: Риформинг

Его проводят в промышленнойустановке, имеющей нагревательную

печь и не менее 3-4 реакторов при

температуре 350-520 оС, в присутствии

различных катализаторов:

платиновых

полиметаллических рений-, иридий-,

германий-, платиносодержащих

катализаторов, нанесенных на окись

алюминия с модифицированной

атомами галоида поверхностью

80.

81. 3 Стадия: Риформинг

Риформинг осуществляют под высокимдавлением водорода, который

циркулирует через нагревательную печь

и реакторы.

Эти каталитические превращения

позволяют дегидрировать нафтеновые

углеводороды и превращать их в

ароматические.

Одновременно происходит

дегидрирование алканов с превращением

их в алкены, которые циклизуются в

циклоалканы, и с еще большей

скоростью происходит дегидрирование

циклоалканов в арены.

82. 3 Стадия: Риформинг

Упрощённо типичное превращениевыглядит следующим образом:

н-гептан н-гептен

метилциклогексан

толуол.

83.

В результате риформингабензиновых фракций нефти

получают

80-85 % бензиновой фракции с

октановым числом 90-95,

1-2% водорода

и некоторое количество

газообразных углеводородов

84.

Четвертая стадия:гидрооочистка, селективная

очистка

85. 4 Стадия: Гидроочистка

Процесс гидроочистки используют для удаления изнефтепродуктов органических соединений серы, азота

и кислорода при помощи молекулярного водорода.

Это также каталитический процесс

Промышленные катализаторы гидроочистки:

• сульфидированные алюмокобальтмолибденовые,

• алюмоникельвольфрамовые,

• алюмокобальтникельмолибденовые композиции

В результате гидроочистки повышается качество

нефтепродуктов, снижается степень коррозии

оборудования, уменьшается загрязнение атмосферы.

Процесс гидроочистки приобрел очень большое

значение в связи с вовлечением в переработку

больших количеств сернистых и высокосернистых

(более 1,9% серы) видов нефти.

86. 4 Стадия: Гидроочистка

При обработке нефтепродуктов на гидрирующих

катализаторах с использованием алюминиевых,

кобальтовых и молибденовых соединений при

давлении 4 - 5 МПа и температуре 380 - 420 °C.

происходит несколько химических реакций:

водород соединяется с серой с образованием

сероводорода (H2S)

некоторые соединения азота превращаются в аммиак

любые металлы, содержащиеся в нефти, осаждаются

на катализаторе

гидрирование диеновых, олефиновых и

полициклических углеводородов

кроме того протекает реакция гидрокрекинга

нафтенов и образуются метан, этан, пропан и бутаны.

87.

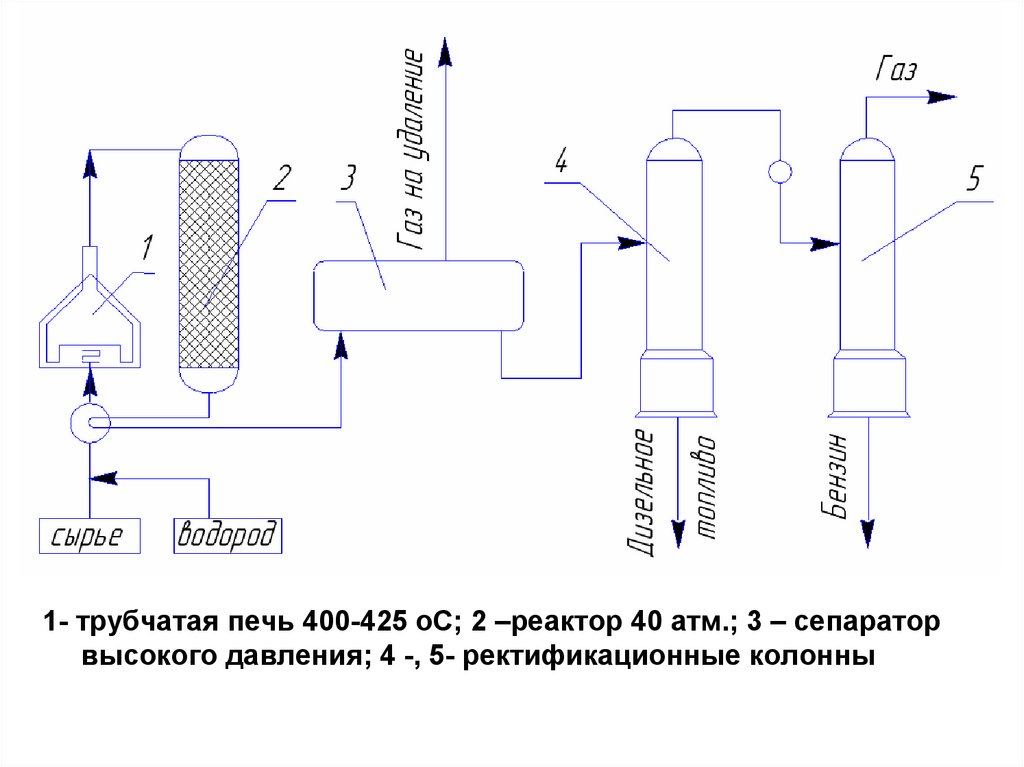

1- трубчатая печь 400-425 оС; 2 –реактор 40 атм.; 3 – сепараторвысокого давления; 4 -, 5- ректификационные колонны

88. 4 Стадия: Гидроочистка

Сероводород в обычных условияхнаходится в газообразном состоянии и

при нагревании нефтепродукта

выделяется из него.

Его поглощают водой в колоннах

орошения и затем превращают либо в

элементарную серу, либо в

концентрированную серную кислоту.

Содержание серы, особенно в светлых

нефтепродуктах, можно свести до

тысячных долей.

89. 4 Стадия: Гидроочистка

Зачем доводить содержание примесейсероорганических веществ в бензине до такой

жесткой нормы?

Все дело в последующем использовании.

Известно, например, что чем жестче режим

каталитического риформинга, тем выше выход

высокооктанового бензина при данном

октановом числе или выше октановое число

при данном выходе катализата.

В результате увеличивается выход

«октан-тонн» так называется произведение количества

катализата риформинга или любого другого

компонента на его октановое число

90. 4 Стадия: Гидроочистка

Нефтепереработчики в первую очередьзаботятся об увеличении октан-тонн продукта

по сравнению с сырьем

Поэтому стараются ужесточить все вторичные

процессы переработки нефти.

В риформинге жесткость определяется

снижением давления и повышением

температуры.

При этом полнее и быстрее идут реакции

ароматизации.

Но повышение жесткости лимитируется

стабильностью катализатора и его

активностью.

91. 4 Стадия: Гидроочистка

Сера, будучи каталитическим ядом, отравляеткатализатор по мере ее накопления на нем.

Отсюда понятно: чем меньше соединений серы

в сырье, тем дольше катализатор будет

активным при повышении жесткости.

Как в правиле рычага: проиграешь на стадии

очистки - выиграешь на стадии риформинга.

Обычно гидроочистке подвергают не всю,

например, дизельную фракцию, а только ее

часть, поскольку этот процесс достаточно

дорог.

Кроме того, у него есть еще один недостаток:

эта операция практически не изменяет

углеводородный состав фракций.

92. 4 Стадия: СЕЛЕКТИВНАЯ ОЧИСТКА

СЕЛЕКТИВНАЯ ОЧИСТКАнефтепродуктов осуществляется

путем экстракции растворителями

вредных примесей из нефтяных

фракций для улучшения их физикохимических и эксплуатационных

характеристик;

Это один из главных

технологических процессов

производства смазочных масел из

нефтяного сырья

93. Селективная очистка

Селективнаяочистка основана на

способности полярных

растворителей

избирательно

(селективно) растворять

полярные или

поляризуемые

компоненты сырья полициклические

ароматические

углеводороды и

высокомолекулярные

смолистоасфальтеновые

вещества.

94.

95.

Технологии переработки газов96. Технологии переработки газов

Исходное сырьё:• природные газы

• попутные газы

• газы, получаемые в результате

первичной и вторичной

переработки нефти

Технологии переработки газов

различного происхождения

различаются

97. Основные технологические процессы переработки газов

1.Приём замер и подготовка газа к переработке(удаление механических примесей, влаги,

сероводорода, углекислого газа)

2.Компримирование (сжатие) газа до давления,

необходимого для переработки

3.Отбензинивание газа (отделение

компрессионным, абсорбционным,

адсорбционным или конденсационным

методами нестабильного газового бензина)

4.Разделение нестабильного бензина на газовый

бензин и индивидуальные технически чистые

углеводороды (пропан, бутаны, пентаны, нгексан)

5. Хранение и отгрузка жидкой продукции завода

98. Принципиальная технологическая схема ГПЗ

1 - узел замера количества газа;2 - установка очистки газа;

3 - компрессорная станция;

4 - отбензинивающие установки;

5 - компрессорная станция 2-й ступени;

6 - газофракционирующие установки;

7 - товарный парк;

8 - пункт отгрузки жидкой продукции.

I- пункт приема газа; II - сухой газ потребителям; IIIжидкая продукция потребителям

99. Переработка газов первичной и вторичной переработки нефти

На каждом этапе переработки нефтиобразуется много газообразных

углеводородов

В процессе ректификации нефти выход

газов зависит от степени стабилизации

нефти на промыслах или при

транспортировке.

В газах первичной переработки нефти

почти нет метана, мало, этана, они на

80-85% состоят из пропана и бутанов.

100. Переработка газов

Газы вторичных процессов: крекинга,риформинга, гидроочистки,

изомеризации имеют другой состав

Во всех этих процессах молекулы

углеводородов претерпевают термическую,

каталитическую или термокаталитическую

деструкцию. Поэтому в газах этих процессов

присутствует метан.

Если термокаталитические процессы

проводятся не под давлением водорода, то в

газах обязательно присутствуют алкены, а

иногда и алкины С2 – С4.

101. Переработка газов

На НПЗ непредельные газытермического и каталитического

крекинга, термического риформинга,

висбрекинга собирают и

перерабатывают отдельно от газов

каталитического риформинга,

гидроочистки, изомеризации,

гидрокрекинга.

Последние кроме углеводородов

содержат большое количество

водорода.

102.

НЕФТЕХИМИЧЕСКАЯПРОМЫШЛЕННОСТЬ

103. Нефтехимическая промышленность

Нефтехимическаяпромышленность - отрасль

тяжёлой индустрии,

охватывающая производство

синтетических веществ,

материалов и изделий главным

образом на основе продуктов

переработки нефти и природных

газов

104.

Нефтехимическаяпромышленность

Нефтехимическая

промышленность производит:

индивидуальные химические

соединения

смеси соединений строго определённого

состава

полимерные материалы

105. Продукция (несколько тысяч наименований)

Серная кислота, метанол, этанол, бензол, этиленСода кальцинированная, каустическая

Минеральные удобрения

Химические средства защиты растений

Синтетические смолы и пластмассы

Стеклопластики

Синтетические моющие средства

Кормовой микробиологический белок

Химические волокна

Синтетический каучук

106. Краткая история становления НХ

В 1920 г. американская компания"Стандарт Ойл" начала производить

изопропиловый спирт из пропилена.

производство, основанное на этилене.

В 1923 г."Юнион Карбайд" стала

производить этиленхлоргидрин,

этиленгликоль и дихлорэтан.

107.

Краткая история становления НХДополнительный стимул развитию НХ был

дан второй мировой войной.

Переход промышленности органического

синтеза с угольного сырья на нефтегазовое в

1950 - 1960 годы способствовал широкому

распространению нефтехимии во всем мире,

и она выделилась в самостоятельное

направление

108. Технологии нефтехимической промышленности

К нефтехимических производствам относят:1. производство сырья (олефиновые,

диеновые, нафтеновые и ароматические

углеводороды)

2. производство полупродуктов (спирты,

альдегиды, кетоны, ангидриды, кислоты,

фенолы, галогенпроизводные

углеводородов, амины, нитросоединения)

3. Производство поверхностно-активных

веществ

4. Производство высокомолекулярных

соединений (синтетический каучук,

пластические массы, синтетические волокна)

109. Технологии нефтехимической промышленности

Сырьём для нефтехимическойпромышленности служат

1. парафиновые углеводороды С1 – С40

2.олефины С2Н4, С3Н8, С4Н8, С5Н10

3. ароматические углеводороды (бензол,

толуол, ксилолы, нафталин)

4. оксид углерода, синтез-газ (смесь СО и

Н 2)

Большую долю промежуточных и целевых

продуктов органического синтеза производят с

применением различных катализаторов.

110. Получение основных продуктов для нефтехимического синтеза

Природный газНефть

Нафта

Этан

Каталитический

риформинг

Термический

крекинг

Бензол, толуол,

ксилолы

Метан

Конверсия метана

водяным паром

Синтез-газ

Этилен, пропилен,

бутилен

метанол

111.

http://slon.ru/economics/sanktsii_zamedlennogo_deystviya_ili_rossiya_v_neftyanoy_lo

vushke-1194826.xhtml

Промышленность

Промышленность