Похожие презентации:

Способы производства изделий строительной керамики

1. ЛЕКЦИЯ 18

Современные способы производстваизделий строительной керамики

2. План лекции:

Характеристика способов производства.Производство изделии пластическим

способом, жестким прессованием, способом

полусухого прессования.

Комбинированный и шликерный способы

производства изделий.

Варианты технологических схем

производства.

3.

Технологический процесс изготовления изделий стеновой керамики включаетследующие основные операции: карьерные работы, механическую обработку

глиняной массы, формование изделий, их сушку и обжиг.

Отдельной операцией является подготовка корректирующих добавок.

Карьерные работы включают добычу, транспортировку и хранение

промежуточного запаса глины. Вылеживание замоченной глины, ее

вымораживание в течении годичного срока на открытом воздухе разрушает

природную структуру глины, она диспергируется на элементарные частицы, что

повышает пластичность и формовочные свойства керамической массы.

Механическая обработка глины осуществляется с помощью

глинообрабатывающих машин и имеет цель: выделить или измельчить

каменистые включения, гомогенизировать керамическую массу и получить

необходимые формовочные свойства. Каменистые включения выделяют из

глины, пропуская ее через винтовые камневыделительные вальцы или

применяя другие специализированные машины. Можно добиться полного

выделения камней из глины гидравлическим обогащением: глину распускают в

глиноболтушках, а затем шликер пропускают через сито, на котором

отделяются камни размером более 0,5 мм; шликер обезвоживают в мощных

распылительных сушилках.

Глину измельчают после выделения каменистых включений. Если их нет в

глине, то после доставки на завод ее сразу подвергают грубому дроблению,

потом тонкому измельчению. После тонкого измельчения глину надо промять,

чтобы получить глиняную массу с необходимой формовочной влажностью.

В настоящее время приняты следующие способы изготовления керамических

изделий: пластический; жесткое формование; полусухое прессование;

комбинированный способ, шликерное литье.

4.

При пластическом методе формования влажность шихты взависимости от свойств глиняного сырья находится в пределах от

18 до 22%.

При жестком методе формования формовочная влажность на 3-4%

ниже, чем при пластическом.

Полусухой способ производства изделий предусматривает

формование из сыпучих масс с влажностью 8-12%.

При первых двух методах формование производится способом

экструзии, в третьем случае – уплотнением пресс-порошка в

коленорычажных или гидравлических прессах.

Выбор способа производства керамических изделий определяется

карьерной влажностью и плотностью сырья, чувствительностью

его к сушке, а также зависит от предполагаемого ассортимента

продукции.

Немаловажное значение при выборе способа производства имеет

возможность приобретения заводом того или иного комплекта

оборудования.

Добыча, переработка и хранение глинистого сырья, а также

методы контроля и испытания глинистого сырья являются

одинаковыми для всех способов.

5.

Способ пластичного формования. Пластический способ производствакирпича нашел наибольшее распространение. Для этой технологии

пригодно разнообразное сырье.

Низкая энергоемкость переработки глины в пластическом состоянии, малая

запыленность производственных помещений, возможность получения

широкого ассортимента продукции (стеновые изделия с пустотностью до

71%) дают предпочтение этому способу.

Однако производство изделий из масс с высокой формовочной влажностью

– процесс многопередельный, требующий корректировки природных

свойств глинистого сырья.

Изделия стеновой керамики формуют из пластичных глиняных масс на

ленточных шнековых прессах, которые могут быть вакуумными и

безвакуумными. В корпусе этого пресса вращается шнек – вал с винтовыми

лопастями. Г

линяная масса поступая через воронку и питающий валик, перемещается с

помощью шнека к сужающейся переходной головке и мундштуку.

В этом месте глиняная масса уплотняется, выравниваются давления и

скорости по сечению глиняного бруса.

Мундштук глиняного пресса для производства кирпича имеет

прямоугольное сечение.

Для формования пустотелых кирпича и керамических камней, в мундштуке

пресса устанавливают пустотообразующий сердечник.

Применяются также фасонные вставки с узкими щелями – для формования

черепицы, кольцевые для керамических труб.

6.

Из мундштука пресса выходит глиняный брус, который разрезаютавтоматически резательным аппаратом, получая изделия заданного

размера.

Плотный вакуумированный сырец устанавливают рядами на печную

вагонетку и он поступает в туннельную сушилку в штабеле (без полок).

Вакуумирование глины позволяет извлечь из нее воздух, снизить влажность

формовочную на 3-4 %, увеличить связующую способность глины,

увеличить прочность сырца в 2-3 раза, прочность обожженного изделия

увеличивается до 2 раз,

его водопоглощение снижается на 10-15 %. Отборку сырца от пресса и

укладку его на транспортные средства выполняют автоматы.

Для повышения трещиностойкости изделий стеновой керамики при сушке

применяют следующие мероприятия: паровое увлажнение глины, введение

в шихту крупнозернистых минеральных и органических добавок,

вакуумирование глиняной шихты, добавка пластификаторов, увлажнение

теплоносителя водяным паром.

В зависимости от физико-минералогических характеристик сырья схема

производства может видоизменяться. При повышенной карьерной

влажности до 24-25% в начале технологической линии необходимо

предусматривать подсушку глины в сушильном барабане или в конвейерной

сушилке.

Наличие карбонатных включений обуславливает введение в технологию

дополнительных вальцев тонкого помола или сухую подготовку массы в

шахтных мельницах или других аналогичных агрегатах.

7.

При производстве кирпича из суглинков или малопластичных глинжелательно осуществлять вылеживание их в буртах или конусах в

течение 3-12 месяцев.

Вода, содержащаяся в глине, при замерзании разрушает

природную структуру, диспергирует агрегаты глинистых частиц.

В процессе вылеживания увеличивается удельная поверхность,

более полно завершаются процессы набухания, возрастает

количество связанной воды и пластическая прочность глиняной

массы, улучшаются ее формовочные и сушильные свойства,

облегчается последующая переработка массы.

Способ жесткого прессования. Особенностью технологической

схемы является сухая переработка глинистого сырья и формовка

изделий по пластическому методу.

Этот способ рекомендуется при наличии глинистого сырья с

карьерной влажностью менее 16-17%.

Данный способ исключает из технологической схемы операция

укладки сырца на сушильную вагонетку и перекладку его на

печную.

Характерной особенностью технологической схемы является

увлажнение порошка глинистой массы непосредственно в

мешалке пресса, такой метод позволяет формовать изделия при

влажности глиномассы на 3-4% ниже нормальной с давлением в

головке пресса около 10 МПА.

8.

За время пребывания глиномассы в мешалке ипрессе набухание зерен глины произойти не

успевает и в момент выхода бруса из

мундштука эти зерна окружены полужидкой

глинистой массой, позволяющей при

сравнительно низких давлениях формовать

пустотелые изделия с пустотностью такой же,

как из масс с нормальной формовочной

влажностью.

В дальнейшем происходит набухание зерен,

сырец твердеет, и к моменту укладки на

печные вагонетки прочность его достаточна для

штабельной укладки.

Кирпич до сушки необходимо выдерживать в

течение 12-48 ч для усреднения влажности во

всем его объеме.

9.

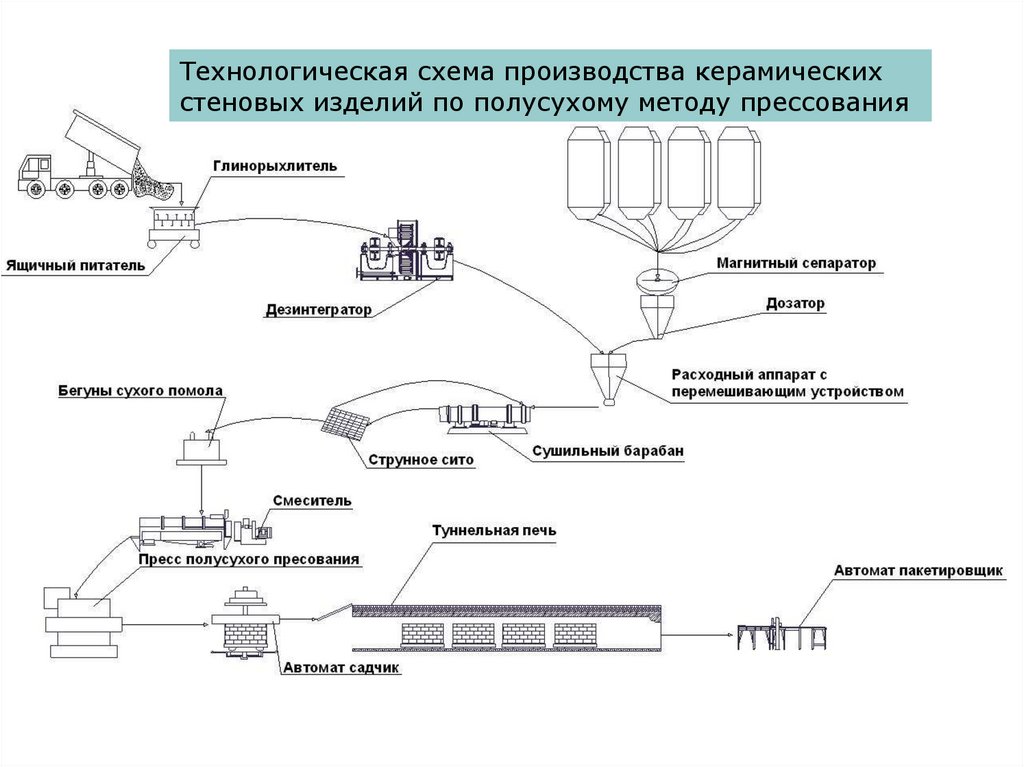

Способ полусухого прессования. Керамические изделия формуют способомполусухого прессования из шихты влажностью 8 – 10 %, уплотняемой прессованием

под значительным давлением (15 – 40 МПа).

Полусухой способ применяется, когда глина имеет плотную структуру, плохо

увлажняется и обрабатывается, содержит многочисленные посторонние включения,

низкую карьерную влажность.

Полусухой способ изготовления керамических изделии позволяет до 30% сократить

расход топлива, использовать малопластичные тощие глины с большим количеством

отходов производства.

При полусухом прессовании температура обжига кирпича должна быть на 50-1000С

выше, чем при пластическом формовании.

Изделия, спрессованные из керамических порошков обладают в сырце большей

прочностью, имеют точные размеры и конфигурацию, дают минимальную усадку при

сушке и пониженную при обжиге.

Керамический кирпич полусухого прессования в сравнении с керамическим

кирпичом пластического формования отличается лучшим качеством поверхности,

меньшей водо- и морозостойкостью

К недостаткам керамических изделий полусухого прессования по сравнению с

изделиями, сформованными из пластичных масс относятся повышенное

водопоглощение после обжига и несколько пониженная морозостойкость.

Технологический процесс производства методом полусухого прессования включает

следующие операции: добычу, доставку, переработку и хранение глинистого сырья и

добавок; приготовление пресс-порошка; хранение пресс порошка; полусухое

прессование пресс-порошка под давлением 15-20 МПА; сушку и обжиг кирпичасырца; приемку, упкаовку, складирование и отправку потребителю готового

кирпича.

10.

Способ литья. Плитки (толщиной 2 мм) изготовляют способом литья наавтоматизированных конвейерных линиях.

По конвейеру движутся пористые керамические поддоны, на которые наливные

аппараты последовательно наносят шликеры разделительного, плиточного и

глазурованного слоев.

Двигаясь по конвейеру, керамическая масса быстро подсыхает на пористом поддоне

и поступает сначала на зачистное, а затем на режущее устройство.

Поддон с отлитой массой проходит конвейер за 22-30 минут, после чего он

автоматически предается в тепловые установки.

Полный цикл производственного процесса (вместе с обжигом) занимает около 2

часов.

Шликер с влажностью 30-33% за 4-16 ч нахождения в гипсовой форме теряет

влажность до 1-20%.

При этом из суспензии образуется пластичная масса, которая способна сохранить

конфигурацию, приданную ей гипсовой формой.

Различают три способа литья – сливной, наливной и комбинированный.

Сливной способ применяют при изготовлении тонкостенных изделий несложной

формы.

Наливной способ используют для отливки изделий сложной формы с толстыми

стенками. Шликер заливают в пространство между двумя частями гипсовой формы.

Примером комбинированного спсоба может быть отливка умывальников, у которых

все телочаши наливное, а полые борта умывальника – сливные.

Из жидких глиняных масс изготовляют некоторые виды облицовочной плитки,

санитарно-технические и другие фаянсовые и фарфоровые изделия.

11.

Комбинированный способ. При этом способе глинопорошокготовится по технологии полусухого прессования с

последующим его затворением водой до формовочной

влажности и формованием изделий по пластической

технологии.

Такая технология обеспечивает высокую степень

гомогенизации и качества керамических изделий.

Сушка сырца. Перед обжигом изделие надо высушить до

содержания влаги не более 5 % во избежание неравномерной

усадки и растрескивания при обжиге.

Сушку сырца проводят в тоннельных и камерных сушилках.

Обжиг изделий. Обжиг завершает изготовление

керамических изделий.

В процессе обжига формируется их структура, определяющая

технические свойства изделия.

Суммарные затраты на обжиг составляют 35-40 %, а потери от

брака достигают 10% себестоимости товарной продукции.

Обжиг керамических изделий осуществляется в туннельных

печах с автоматическим управлением.

Максимальная температура обжига кирпича и других стеновых

керамических изделий (950-10000С) необходима для спекания

керамической массы.

12.

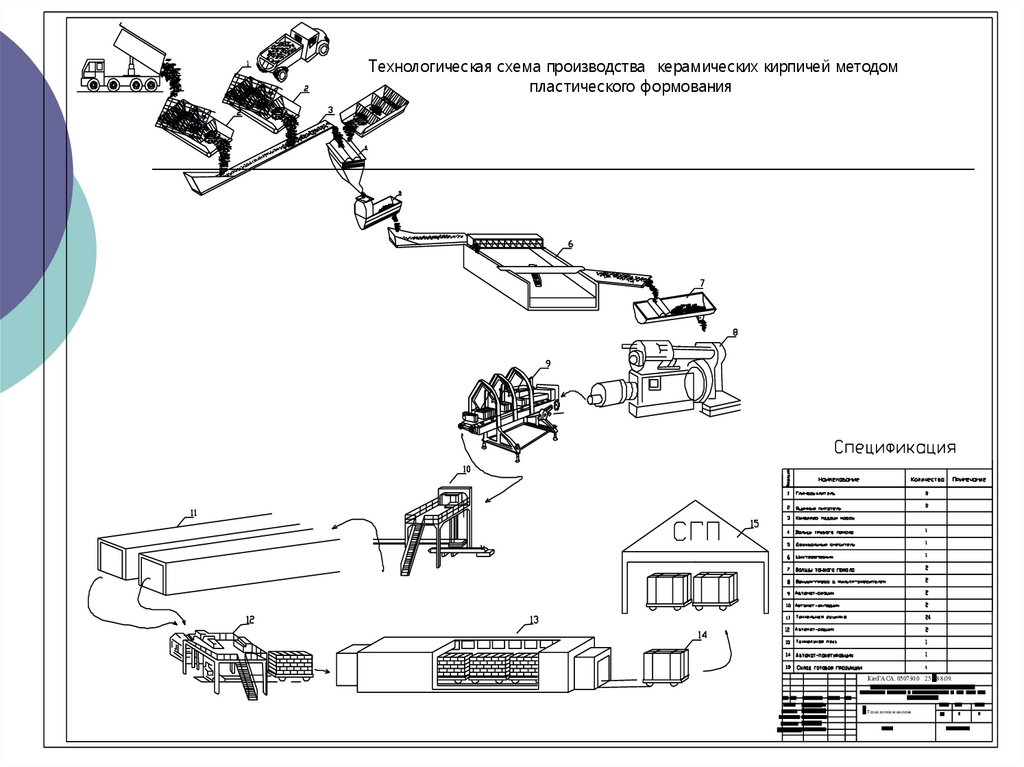

Технологическая схема производства керамических кирпичей методомпластического формования

КазГА СА . 050730.0 25 88.09.

Т ехнологиче ская схема

13.

Технологическая схема производства керамических кирпичей поспособу пластического формования

14.

Технологическая схема производства керамическихстеновых изделий по полусухому методу прессования

Промышленность

Промышленность