Похожие презентации:

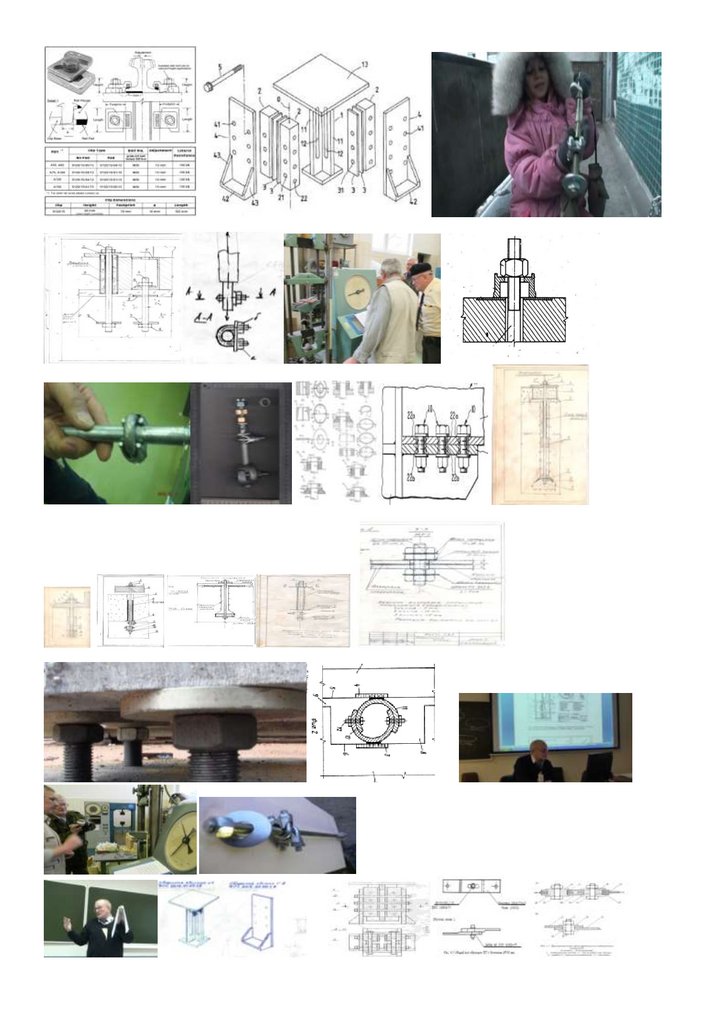

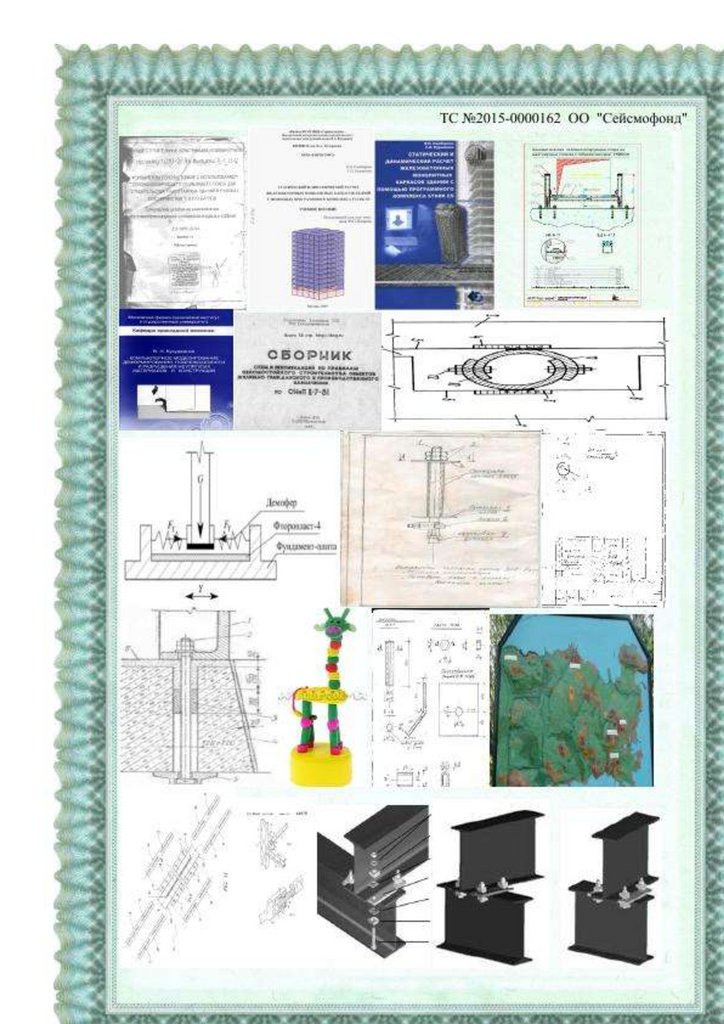

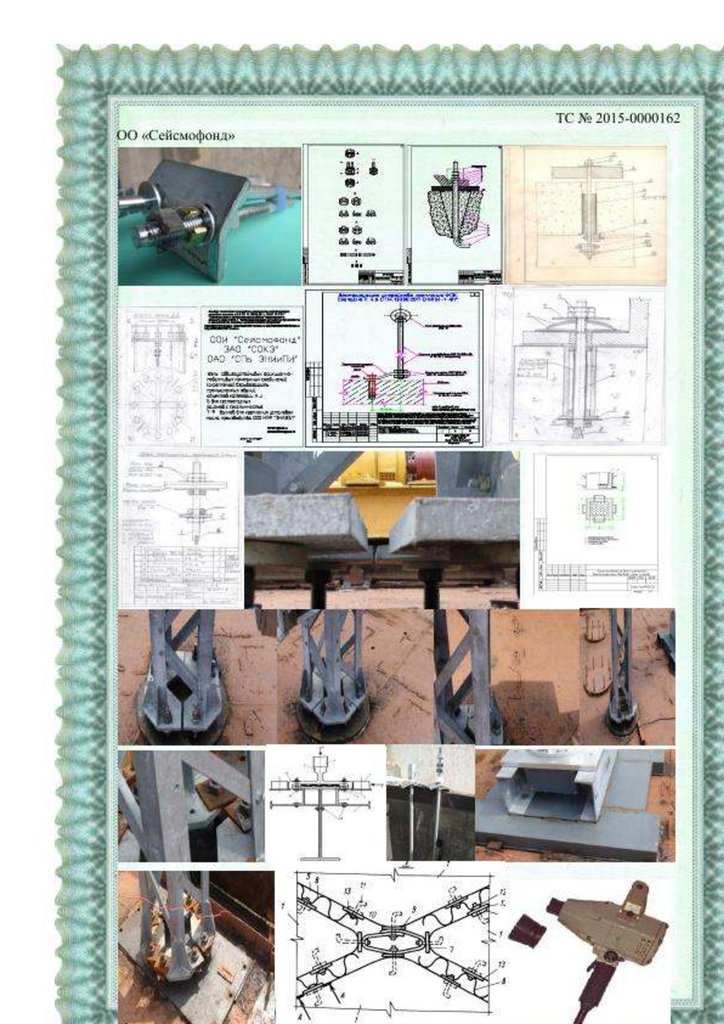

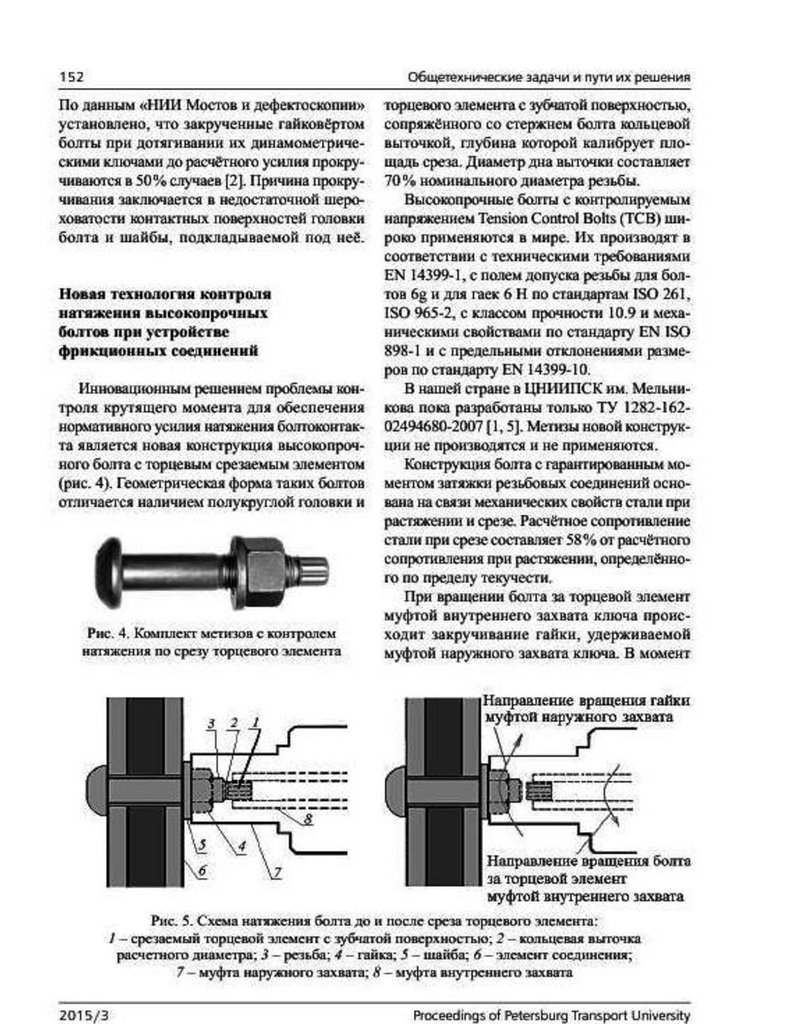

Виброизоляция с применением фрикционно-подвижных болтовых соединений

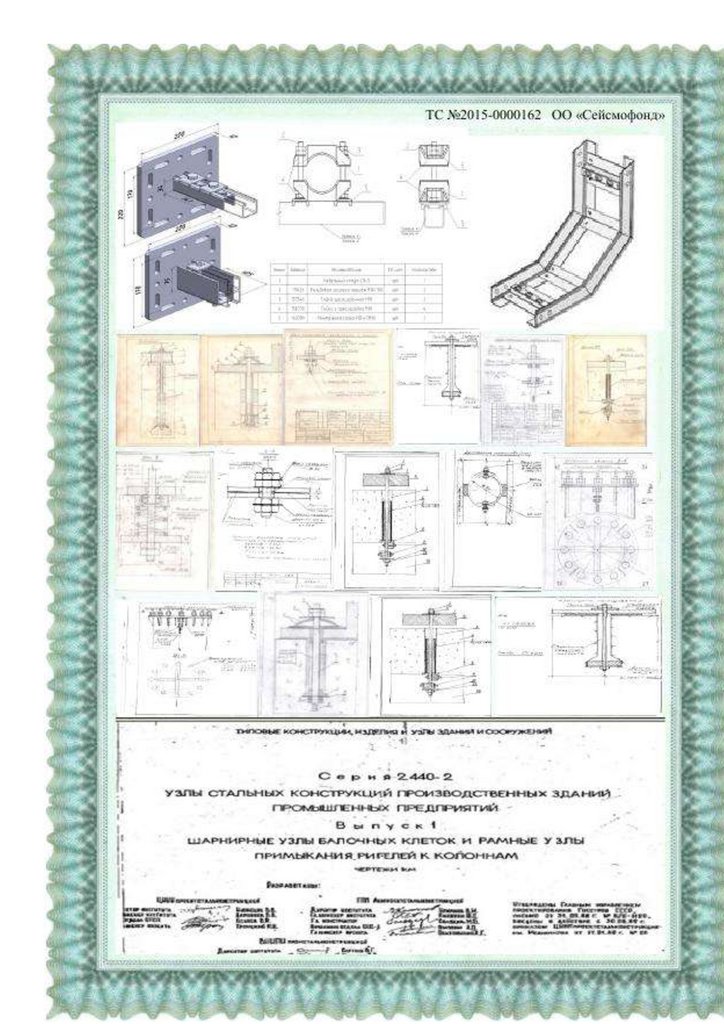

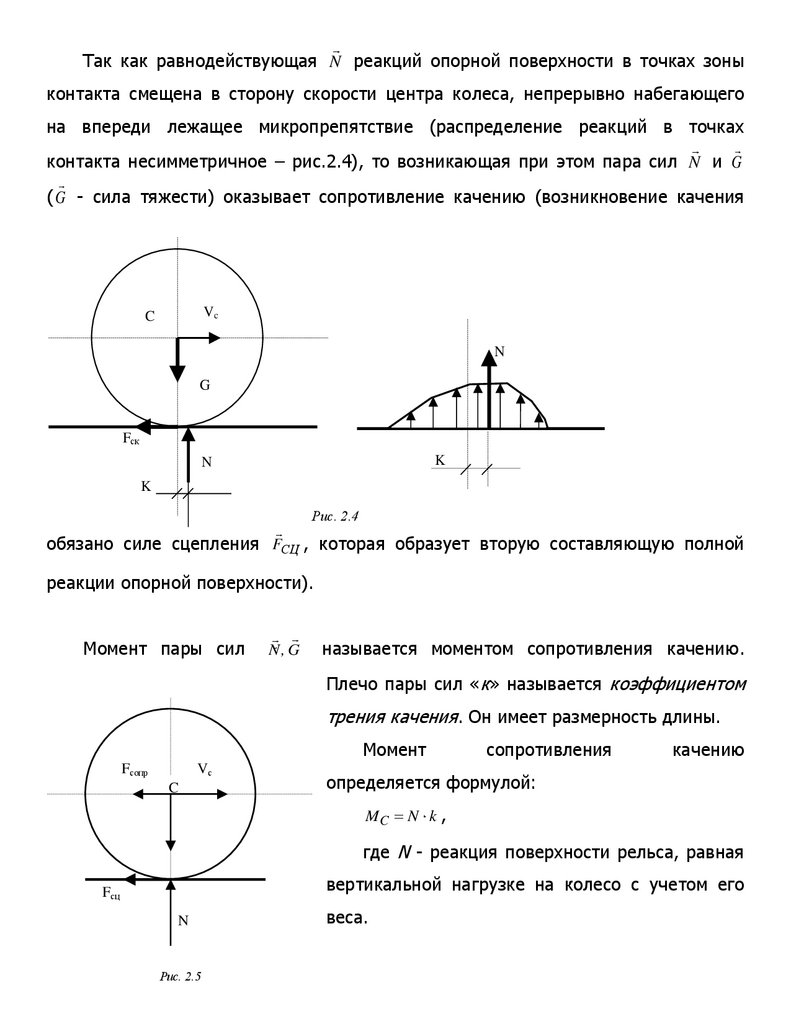

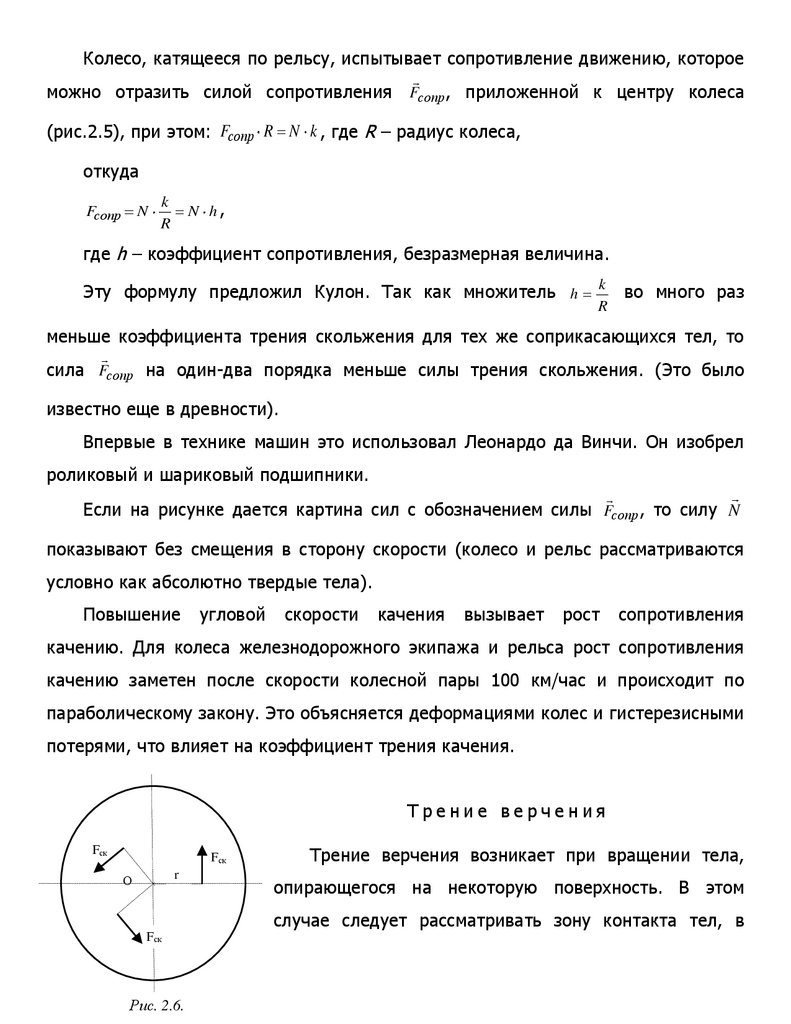

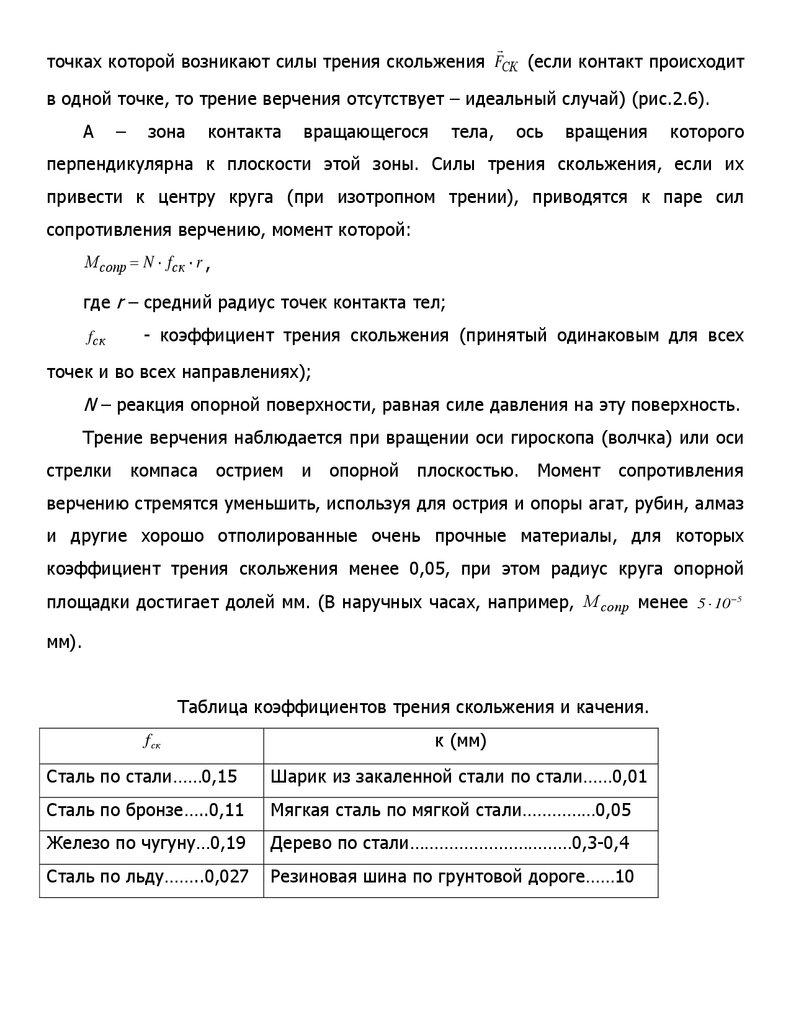

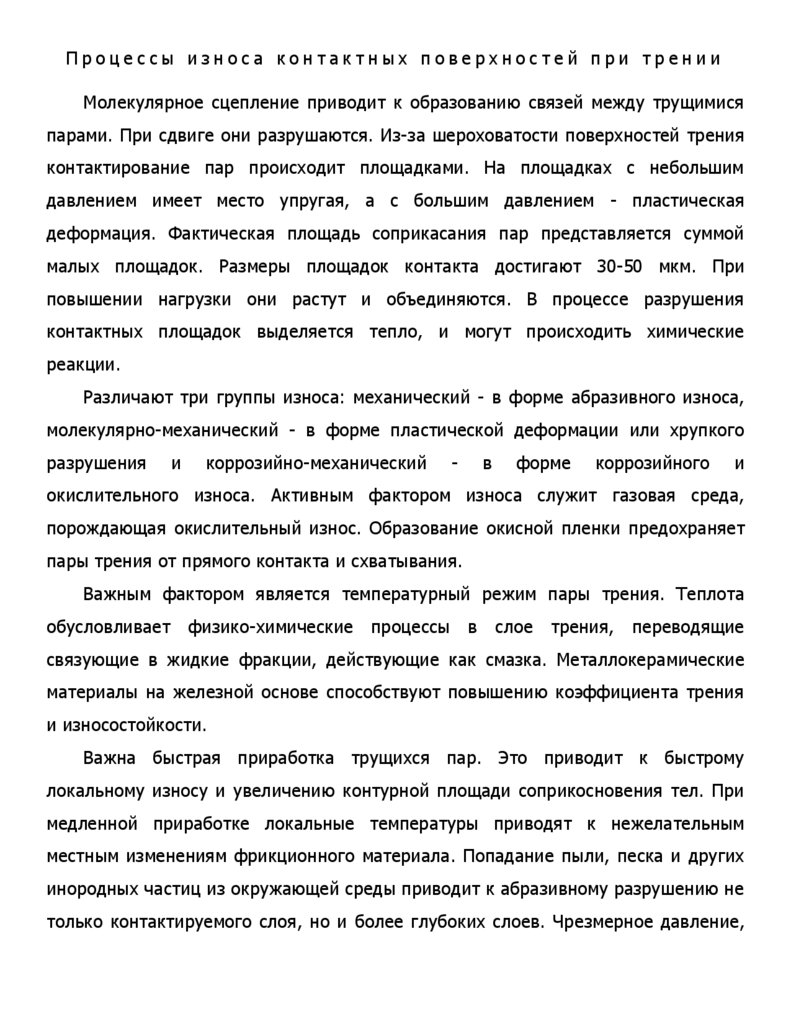

1.

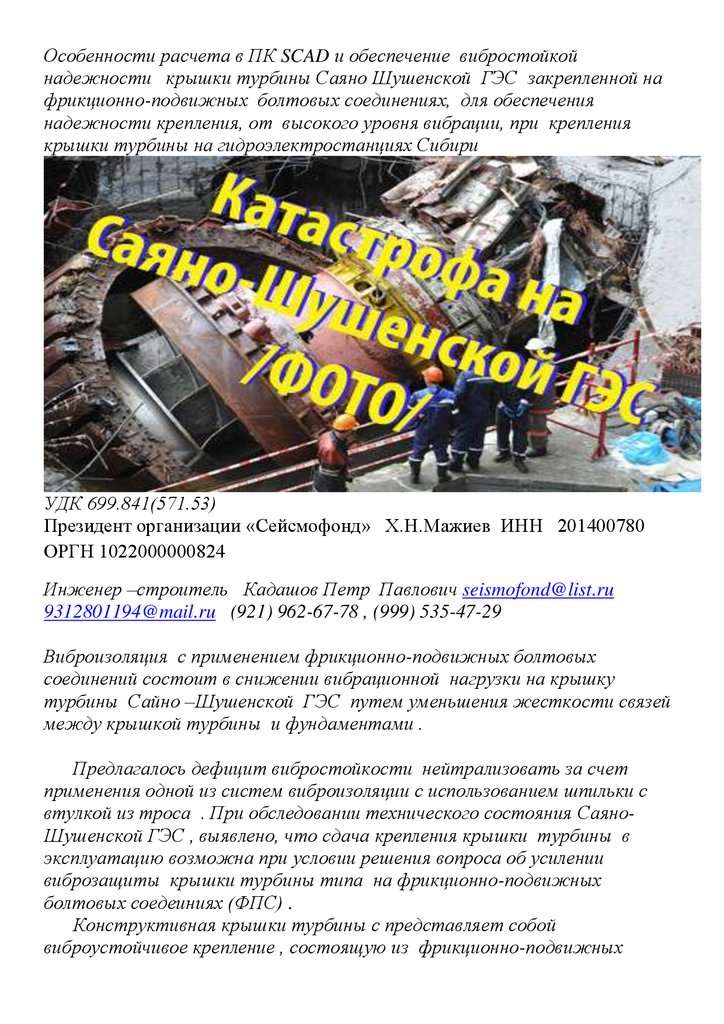

Особенности расчета в ПК SCAD и обеспечение вибростойкойнадежности крышки турбины Саяно Шушенской ГЭС закрепленной на

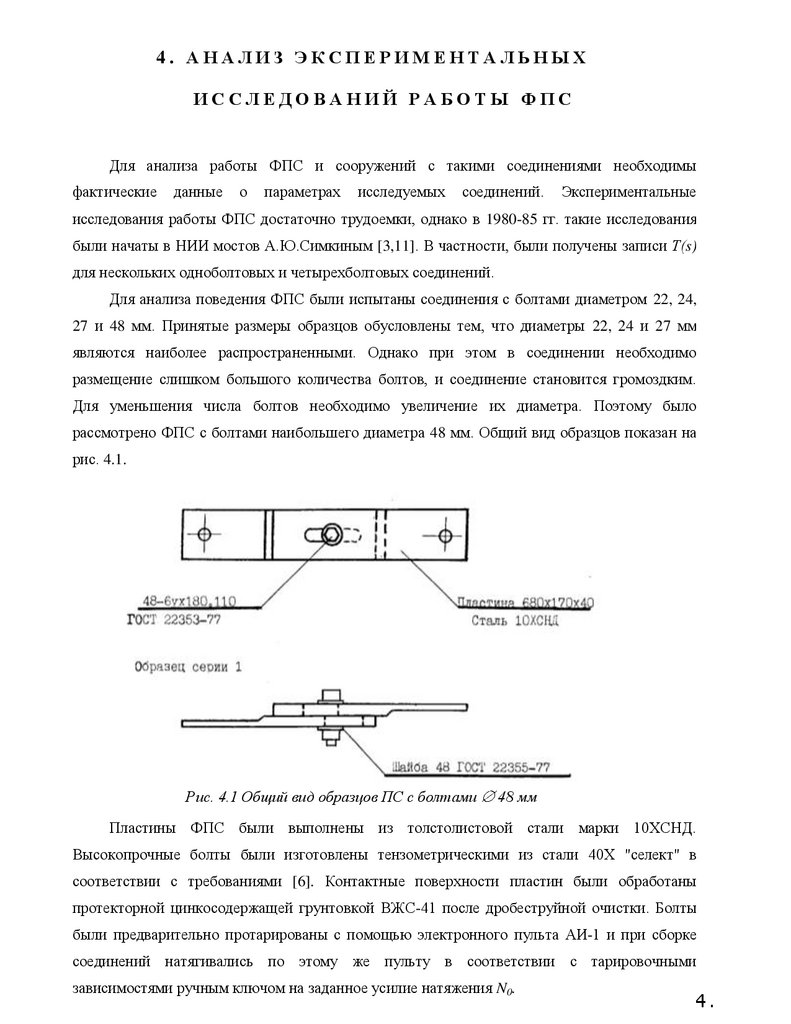

фрикционно-подвижных болтовых соединениях, для обеспечения

надежности крепления, от высокого уровня вибрации, при крепления

крышки турбины на гидроэлектростанциях Сибири

УДК 699.841(571.53)

Президент организации «Сейсмофонд» Х.Н.Мажиев ИНН 201400780

ОРГН 1022000000824

Инженер –строитель Кадашов Петр Павлович seismofond@list.ru

9312801194@mail.ru (921) 962-67-78 , (999) 535-47-29

Виброизоляция с применением фрикционно-подвижных болтовых

соединений состоит в снижении вибрационной нагрузки на крышку

турбины Сайно –Шушенской ГЭС путем уменьшения жесткости связей

между крышкой турбины и фундаментами .

Предлагалось дефицит вибростойкости нейтрализовать за счет

применения одной из систем виброизоляции с использованием шпильки с

втулкой из троса . При обследовании технического состояния СаяноШушенской ГЭС , выявлено, что сдача крепления крышки турбины в

эксплуатацию возможна при условии решения вопроса об усилении

виброзащиты крышки турбины типа на фрикционно-подвижных

болтовых соедеиниях (ФПС) .

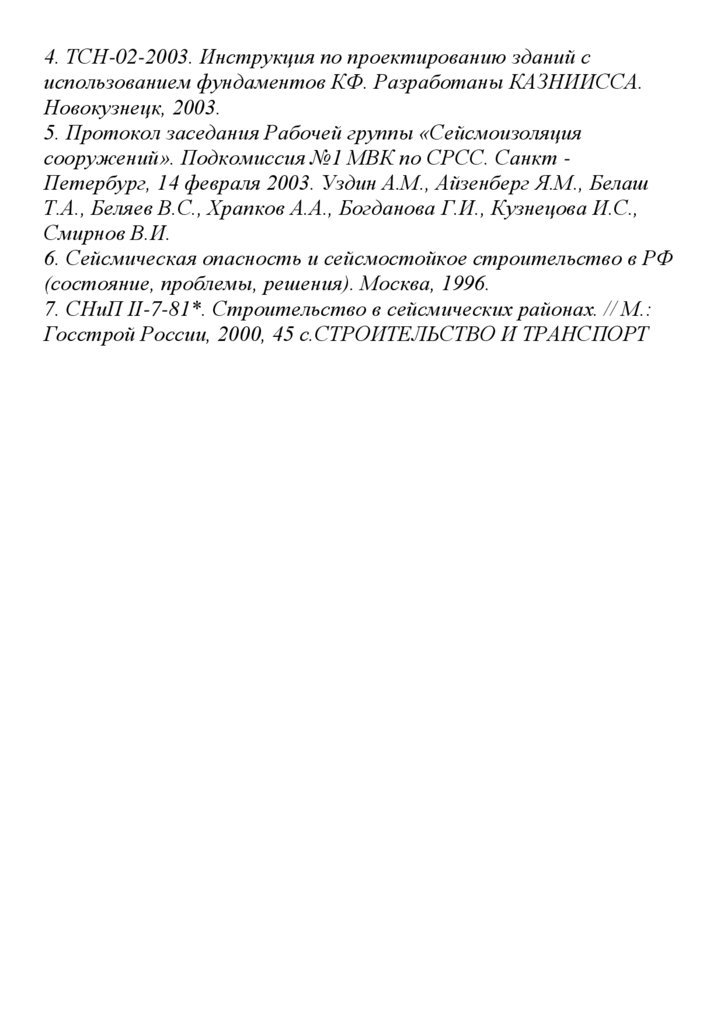

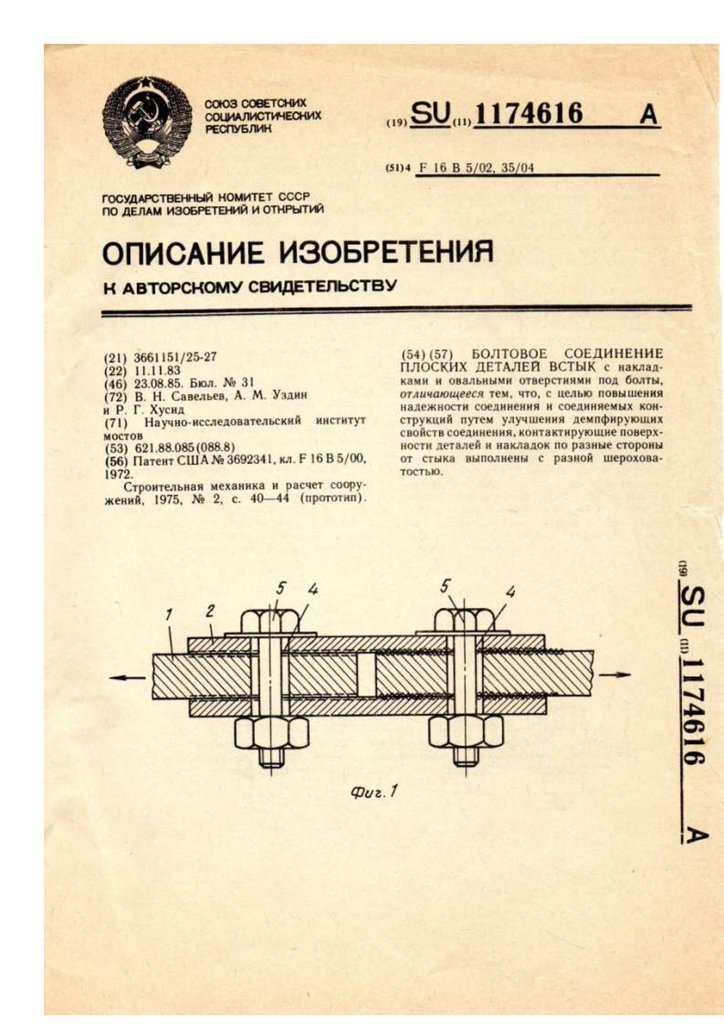

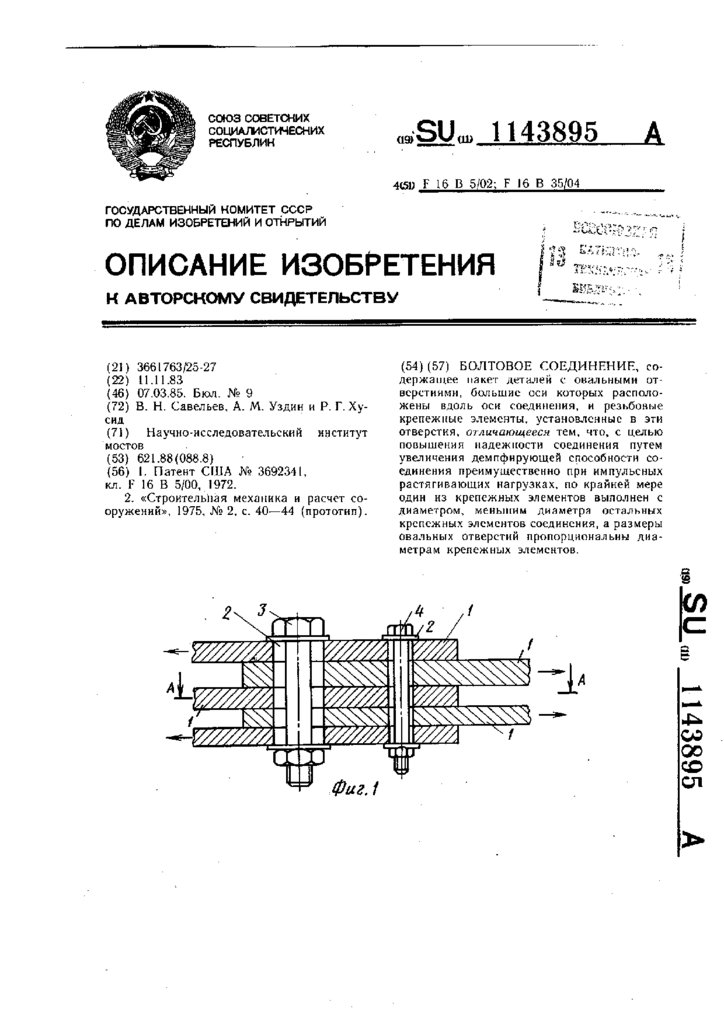

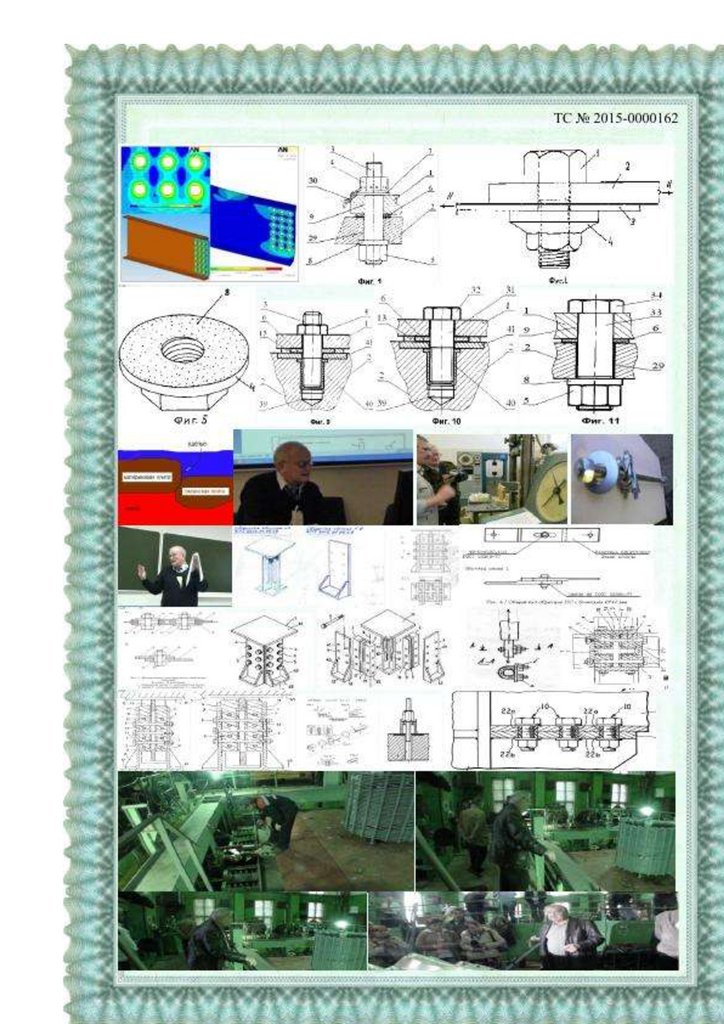

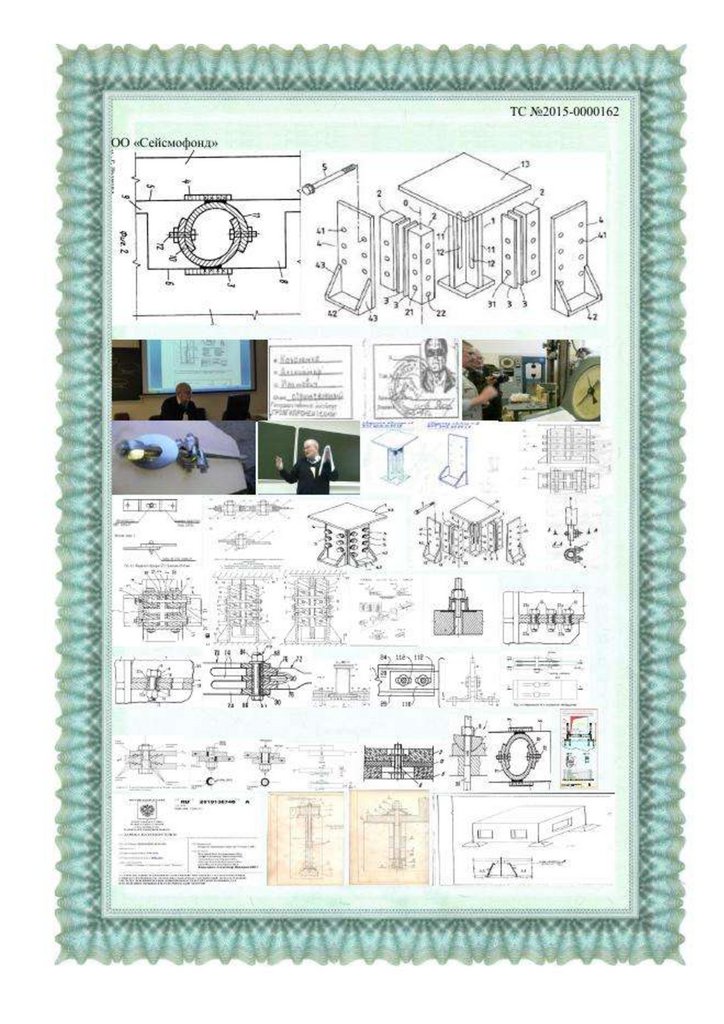

Конструктивная крышки турбины с представляет собой

виброустойчивое крепление , состоящую из фрикционно-подвижных

2.

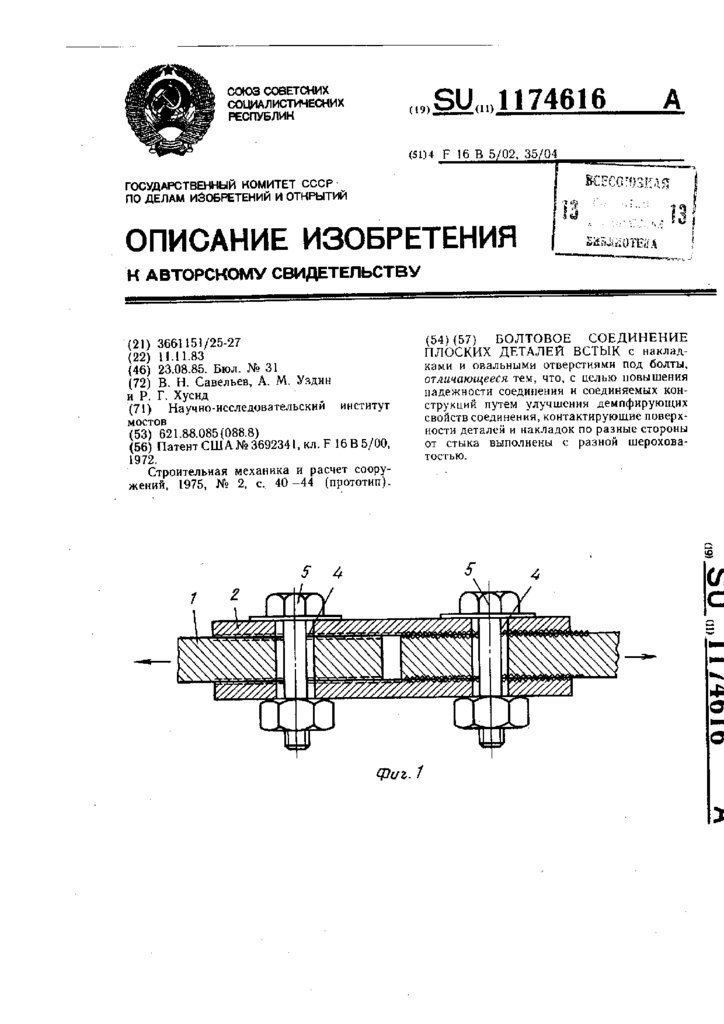

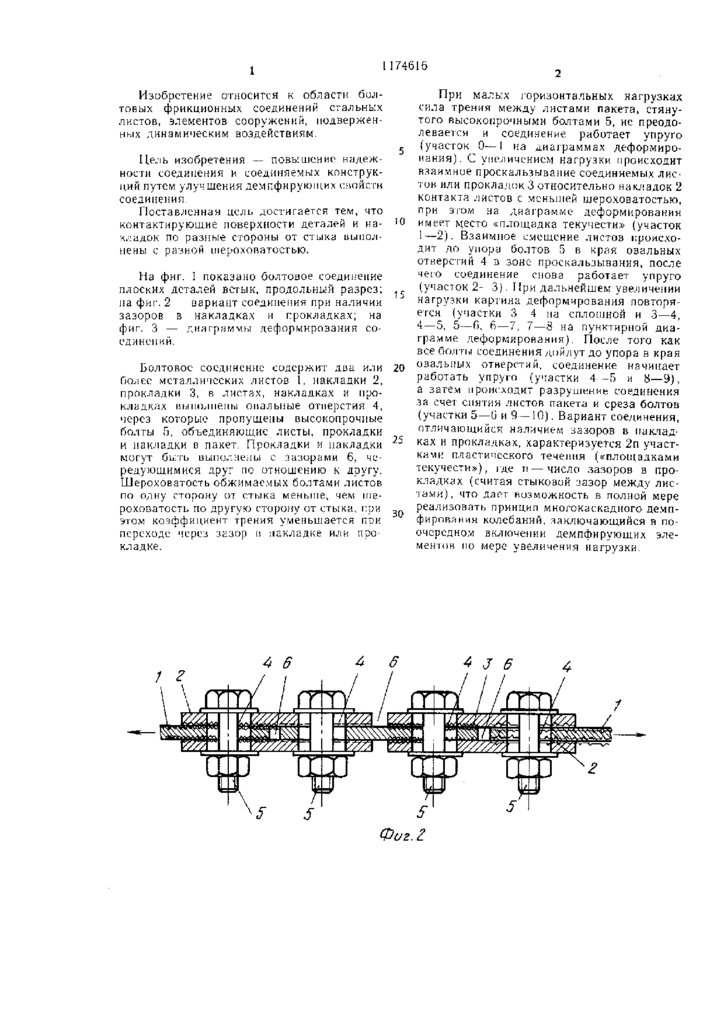

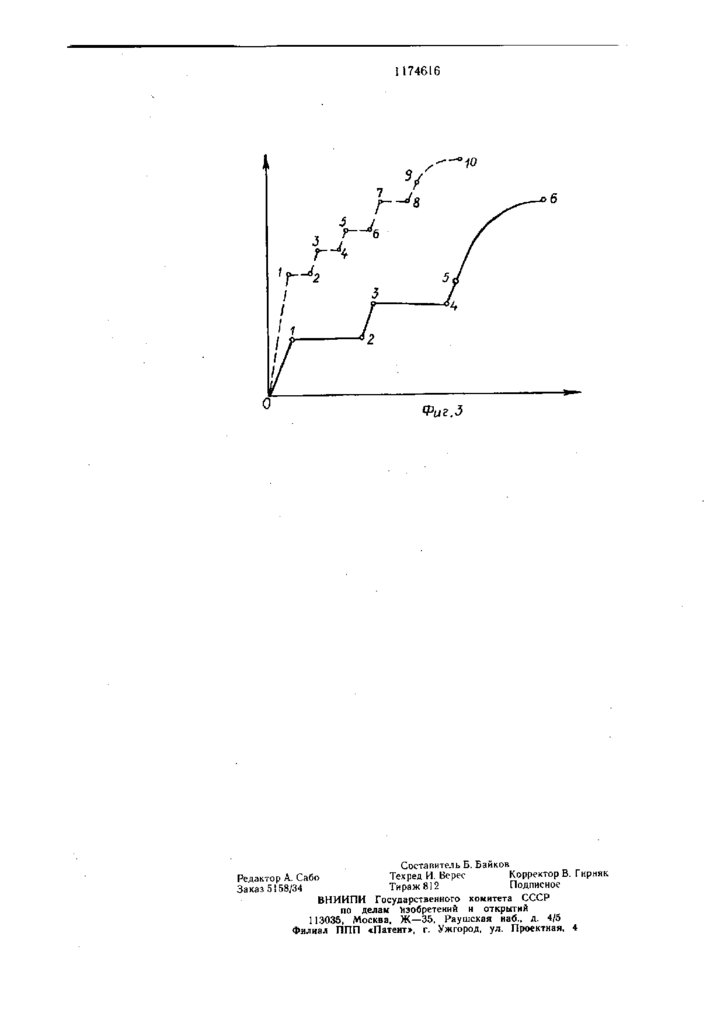

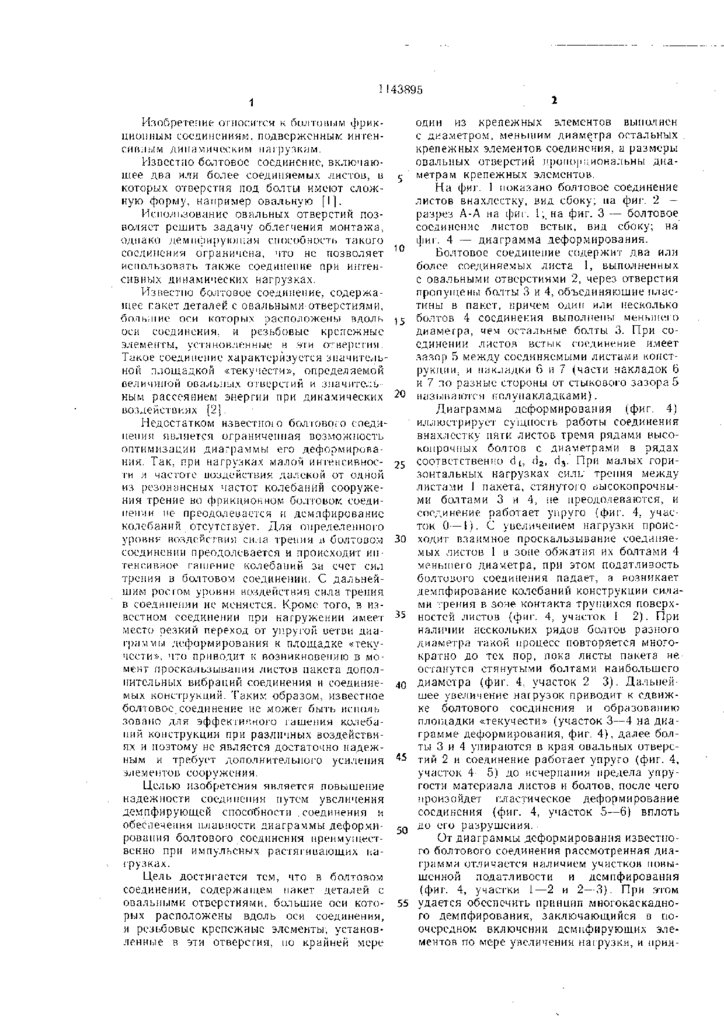

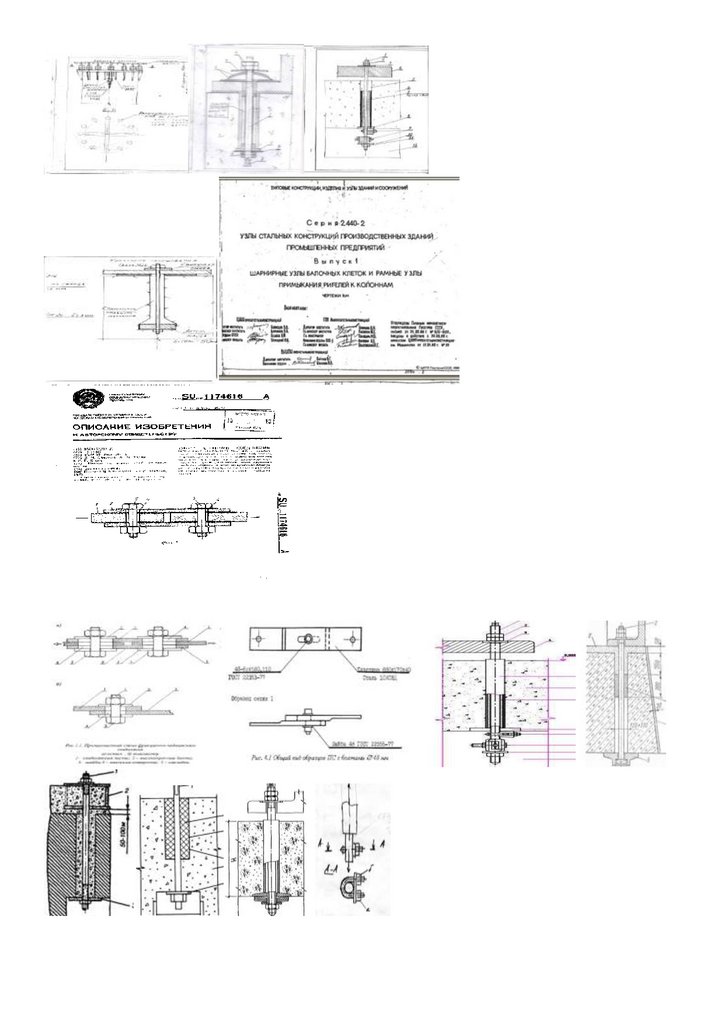

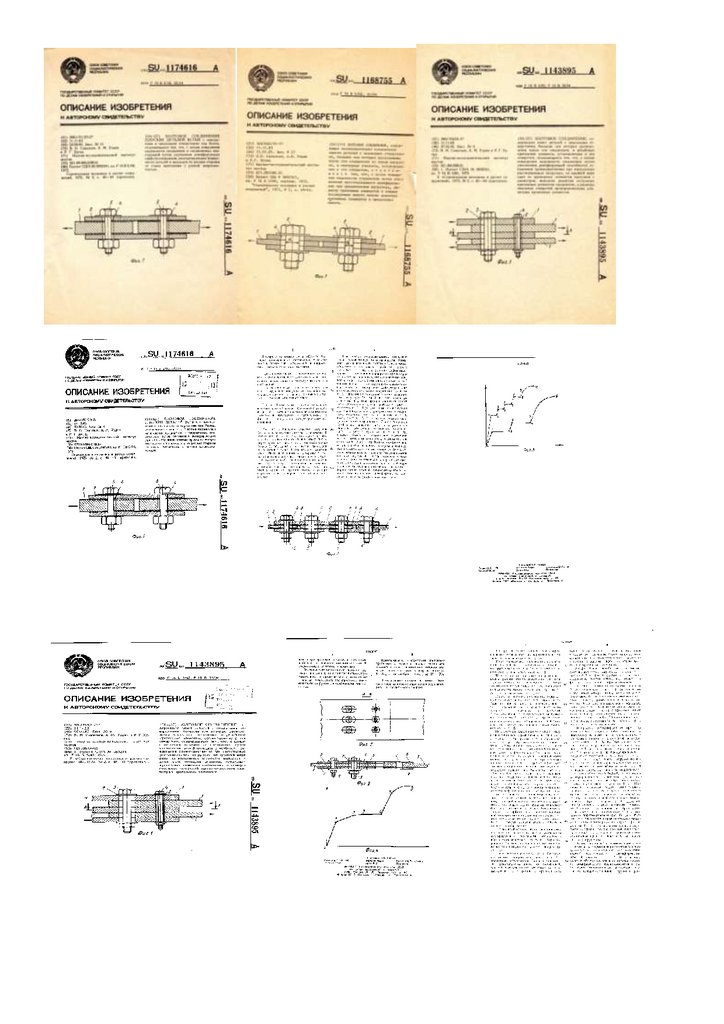

болтовых соединениях (ФПС) по изобретениям проф дтн ПГУПСА.М.Уздина №№ 1143895, 1168755, 1174616

Предлагаемое техническое решение по усилению и обеспечение

вибростойкой надежности крышки турбины Саяно -Шушенской ГЭС на

фрикцион-подвижных болтовых соединениях для обеспечения высокого

уровня вибростойкости крепления турбин на гидроэлектростанциях

, заключается в устройстве дополнительных специальных креплениях в

виде фрикци-ботового подвижного соединения с втулкой из троса или

медной обожженной втулкой связей крепления крышки турбины

требующей высокой степени виброзащиты . Крепление осуществляется

по принципу упруго - фрикционных систем. Связи и узлы их крепления

запроектированы таким образом, что:

• при вибрационных воздействиях с интенсивностью выше

допустимой обеспечивается жесткая кинематическая связь между

фундаментами и крышкой турбины , т.е. система работает как обычное

фрикционо-подвижное болтовое соединение (ФПС) ;

• при высоком уровне вибрации , происходит проскальзывание , смятие

тросовой или медной обожженной втулки в узлах их крепления крышки

турбины Саяно-Шушенской ГЭС. При этом фрикционный характер

соединений способствует повышенному рассеянию энергии колебаний за

счет сухого трения в узлах, а овальные отверстия на концах

металлических связей служат ограничителями перемещений всей системы

виброзащиты крышки турбины .

Эти конструктивные меры позволяют нейтрализовать недостатки

узлов крепления шпилькой крышку турбины гидроэлектростанции

Данное техническое решение согласовано Агентством государственной

экспертизы в строительстве Минстроя РФ

Идея. Обеспечение вибростойкой надежности крышки турбины

Саяно -Шушенской ГЭС на фрикцион-подвижных болтовых соединениях

для обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях, состоит в снижении вибрационной нагрузки

на надземную часть здания за счет обеспечения уменьшения

жесткости связей между фундаментами и крышкой

гидротурбины, обладает хорошими адаптивными свойствами .

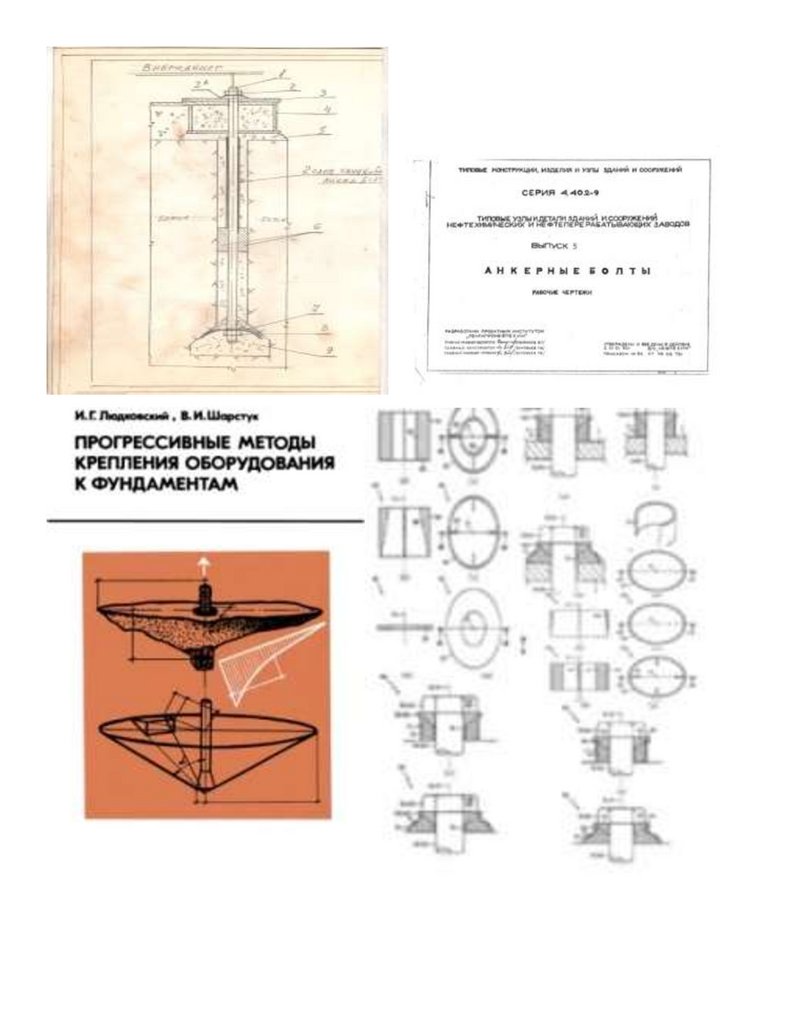

Наиболее известными являются демпфирующие , виброгасящие

железобетонные конструкции кинематических опор В.В Назина,

Ю.Д. Черепинского, А.М. Курза- нова и др. . Такие системы

3.

виброзащиты и сейсмоизоляции получили распространение, восновном, только в странах СНГ, включая Россию, в том числе и

Армении, Тбилиси на Украине . В патентной литературе имеется

более ста предложений (данные за 2006 г.) по устройству

гравитационных кинематических фундаментов. Такое обилие

предложений объясняется тем, что обеспечение вибростойкой

надежности крышки турбины Саяно -Шушенской ГЭС на фрикционподвижных болтовых соединениях для обеспечения высокого уровня

вибростойкости крепления турбин на гидроэлектростанциях,

а может привести к изменению динамических характеристик

системы в целом и, соответственно, к новому техническому

решению.

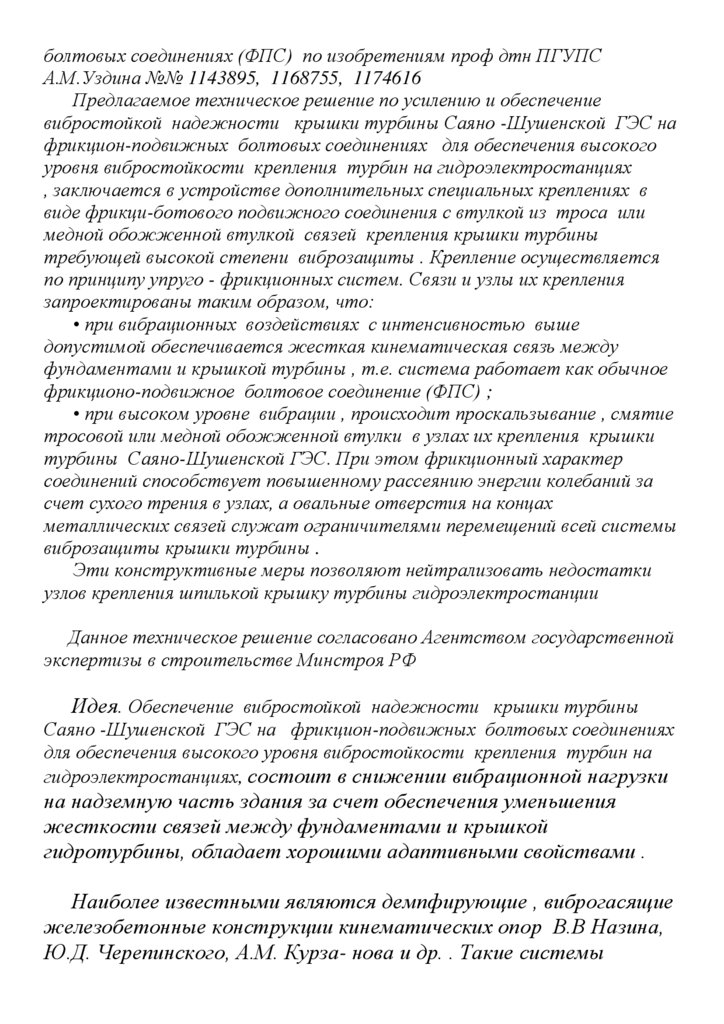

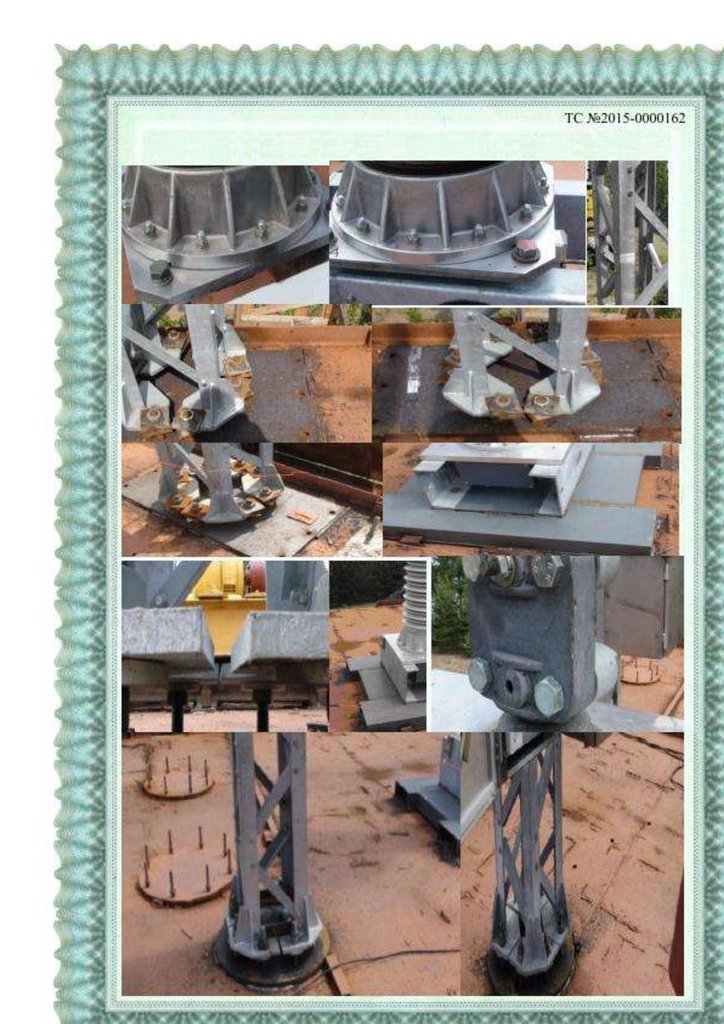

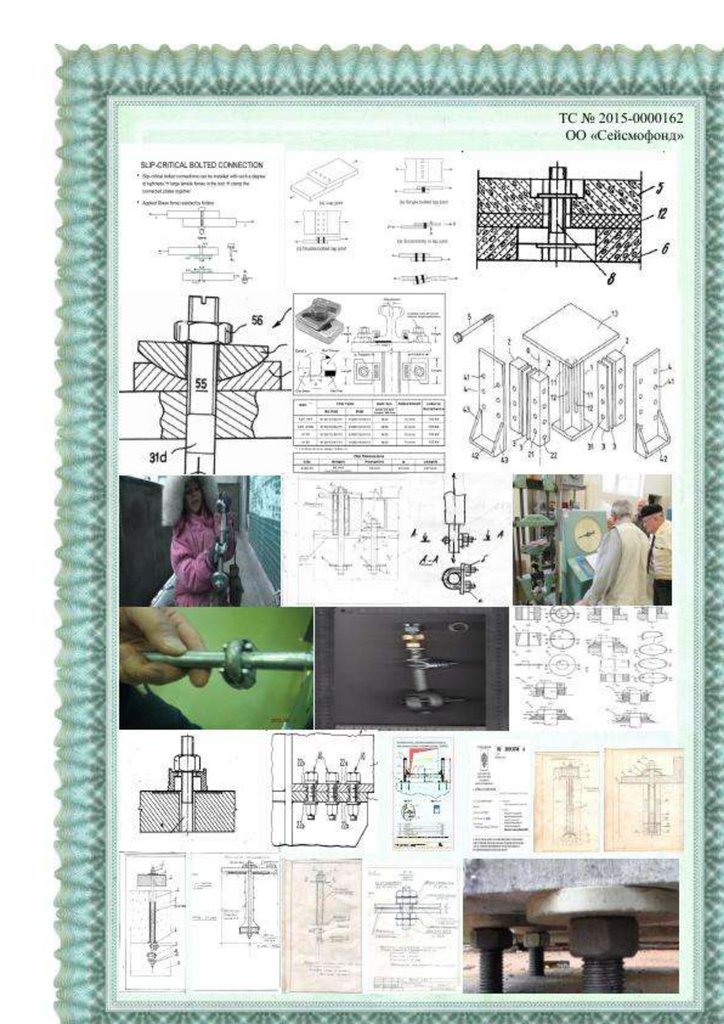

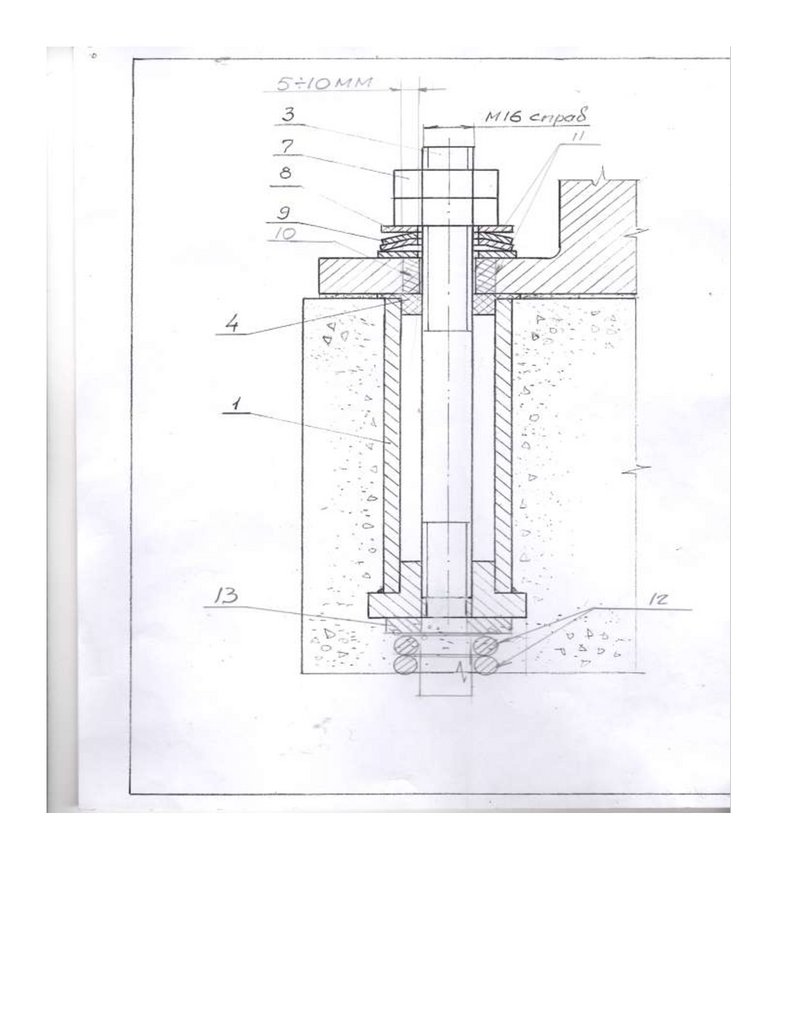

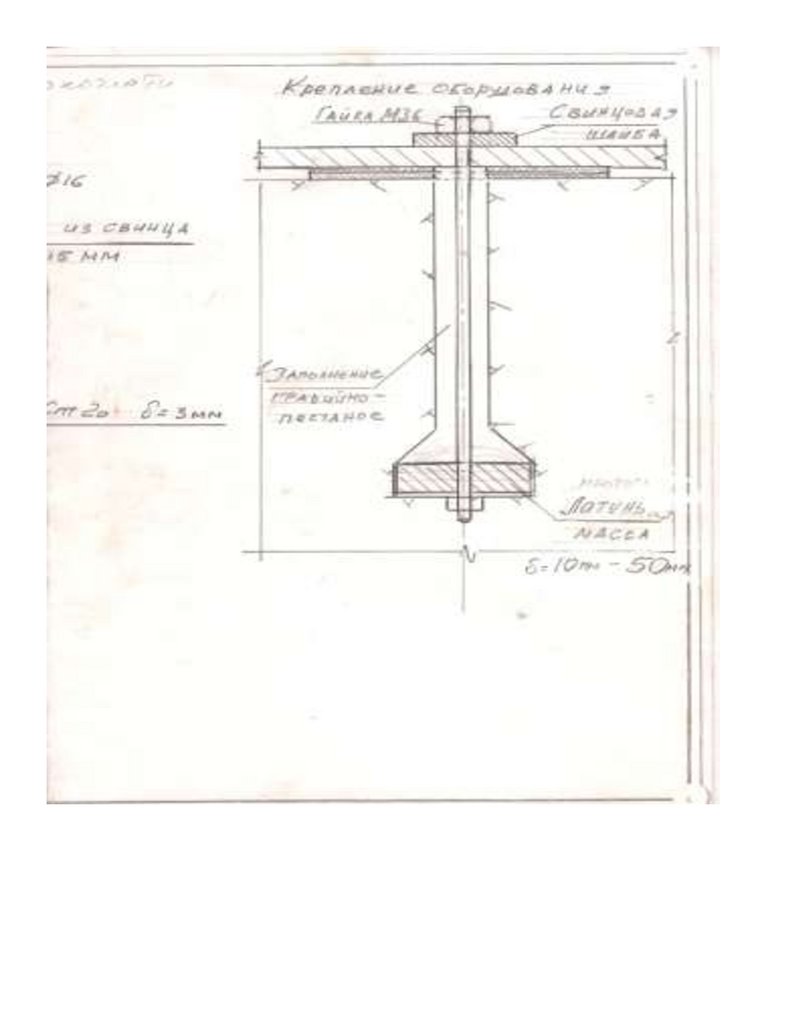

Конструкция крепления вибростойкой крышки турбины Саяно Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

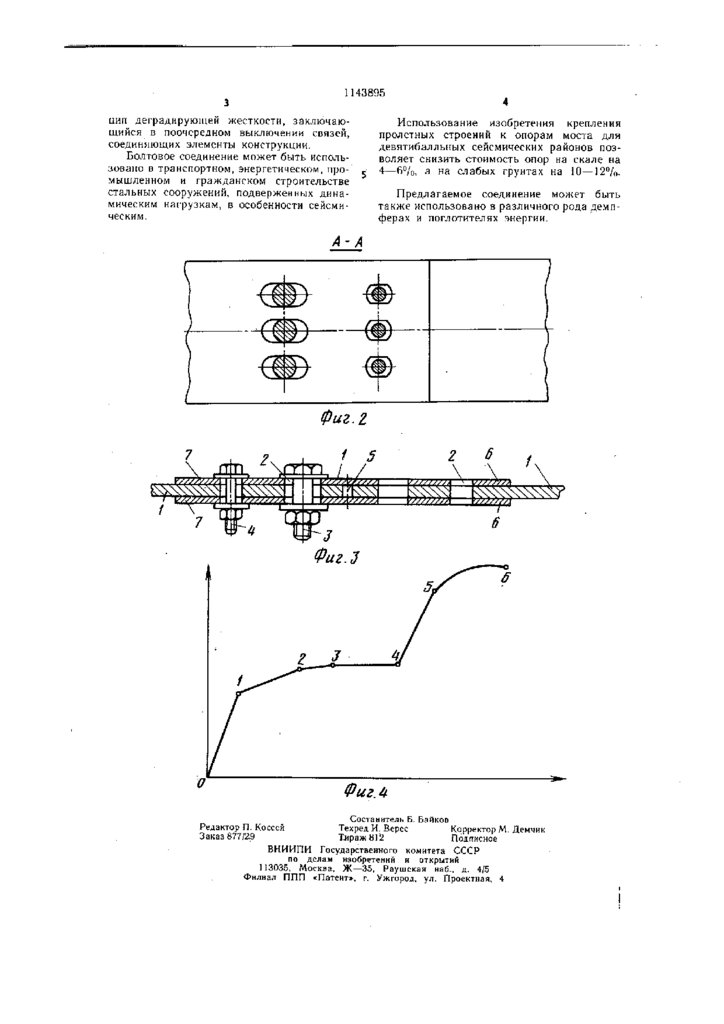

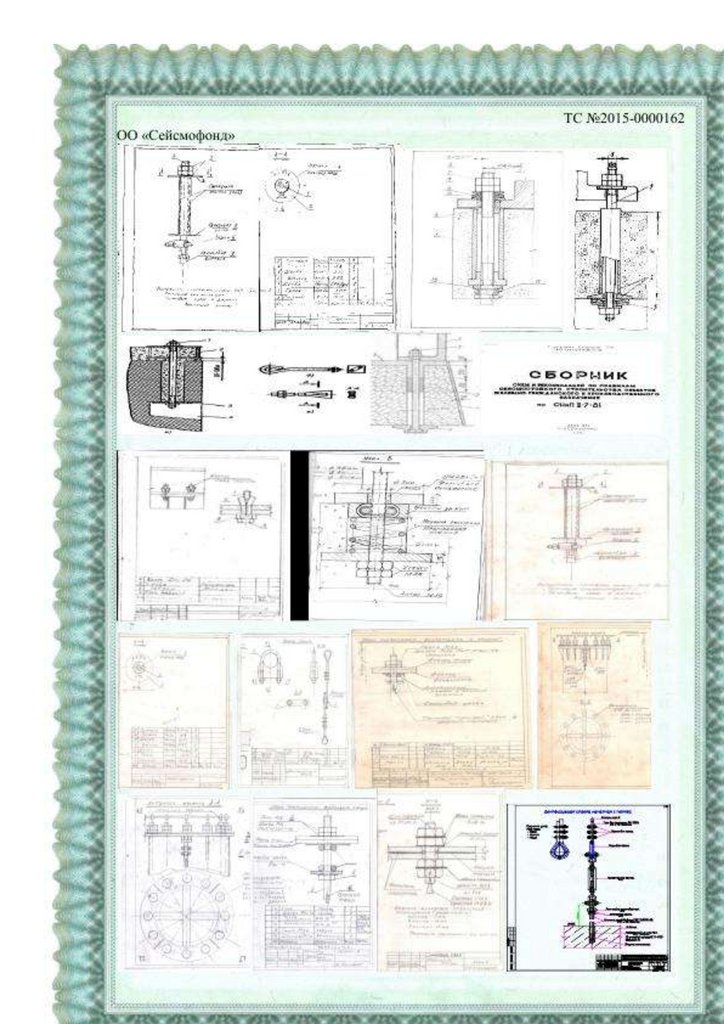

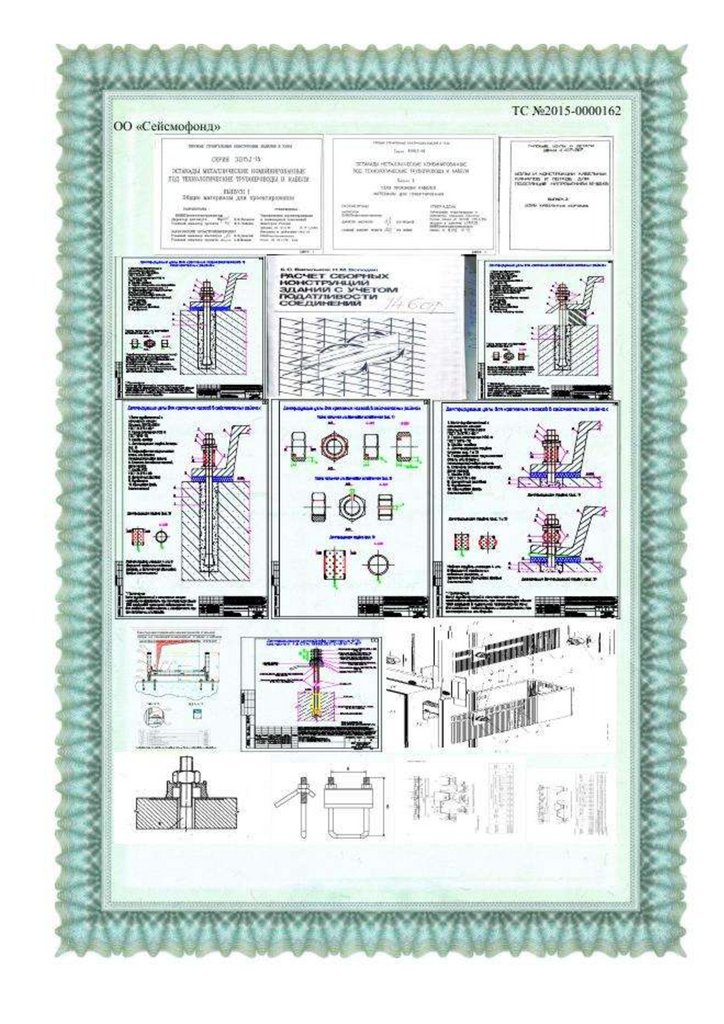

гидроэлектростанциях приведена на рисунке 1.

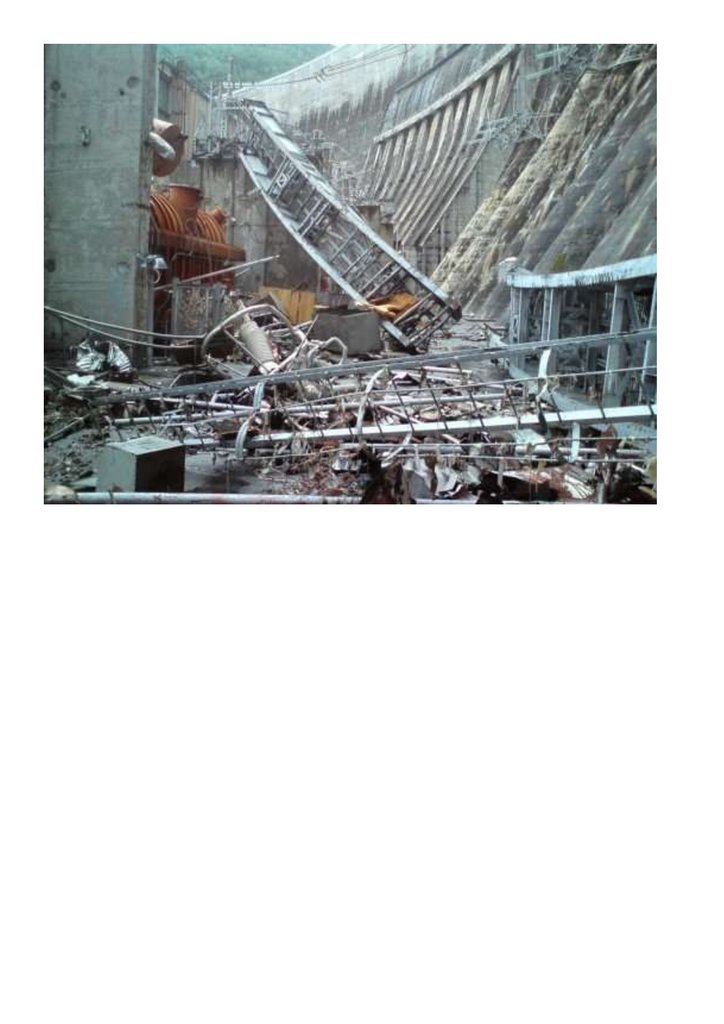

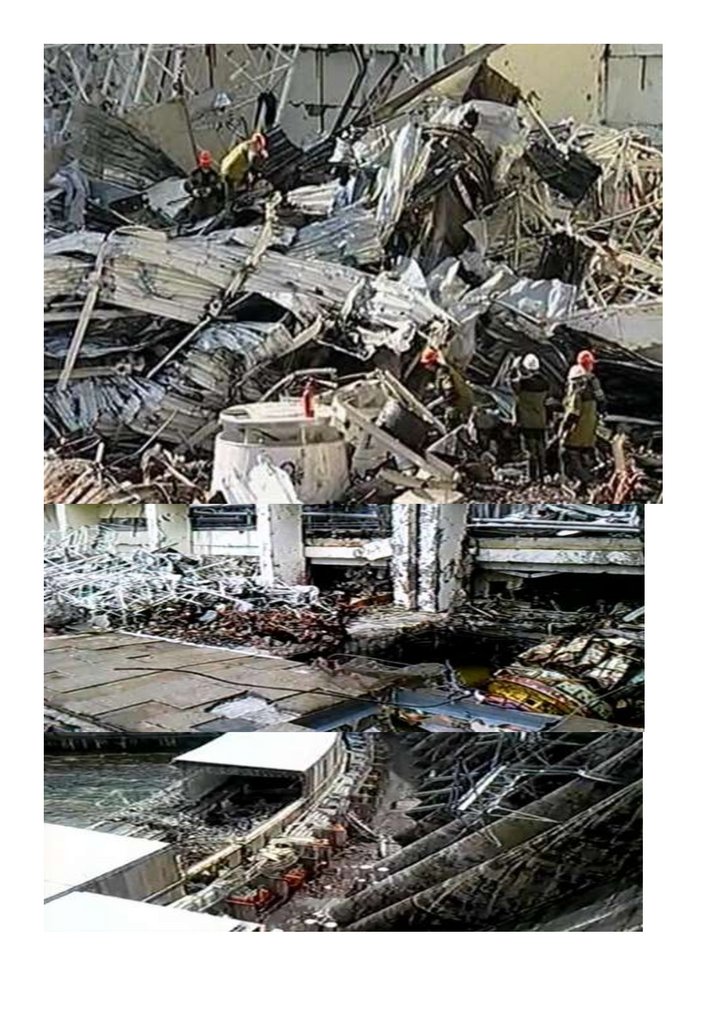

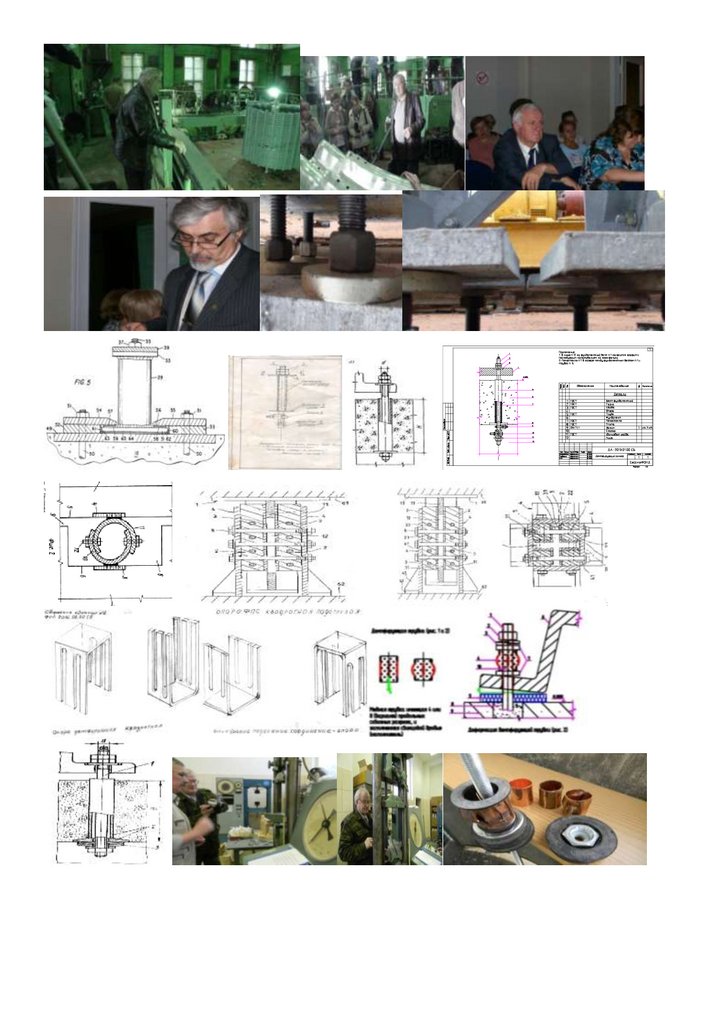

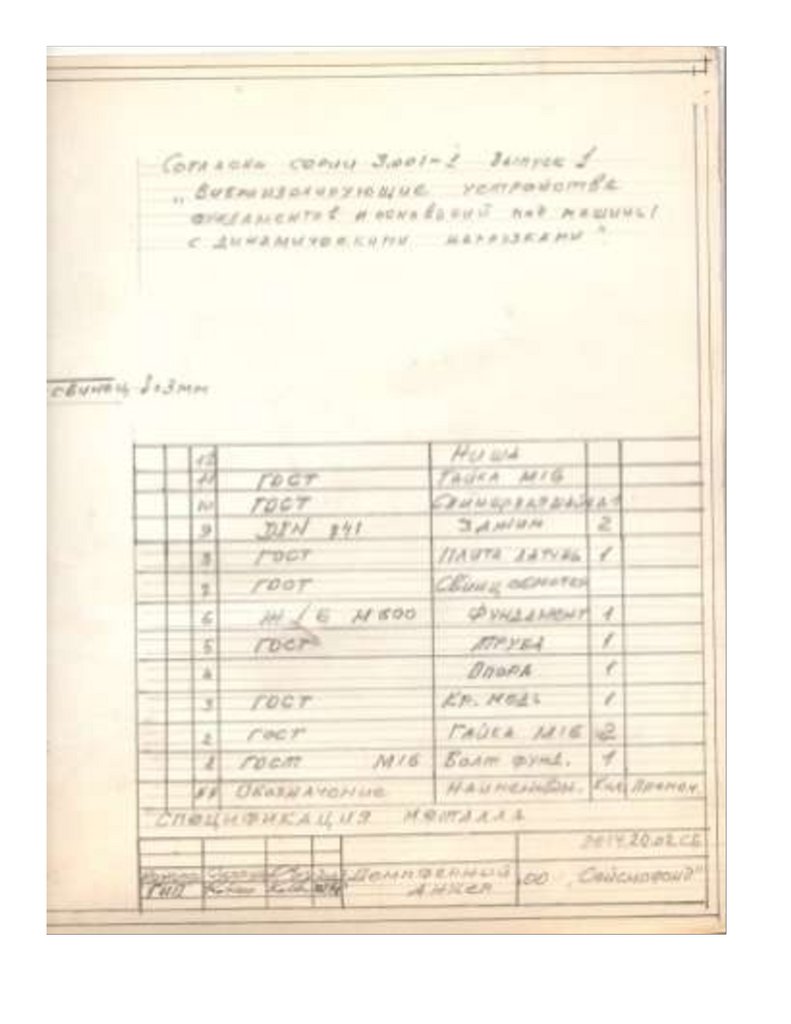

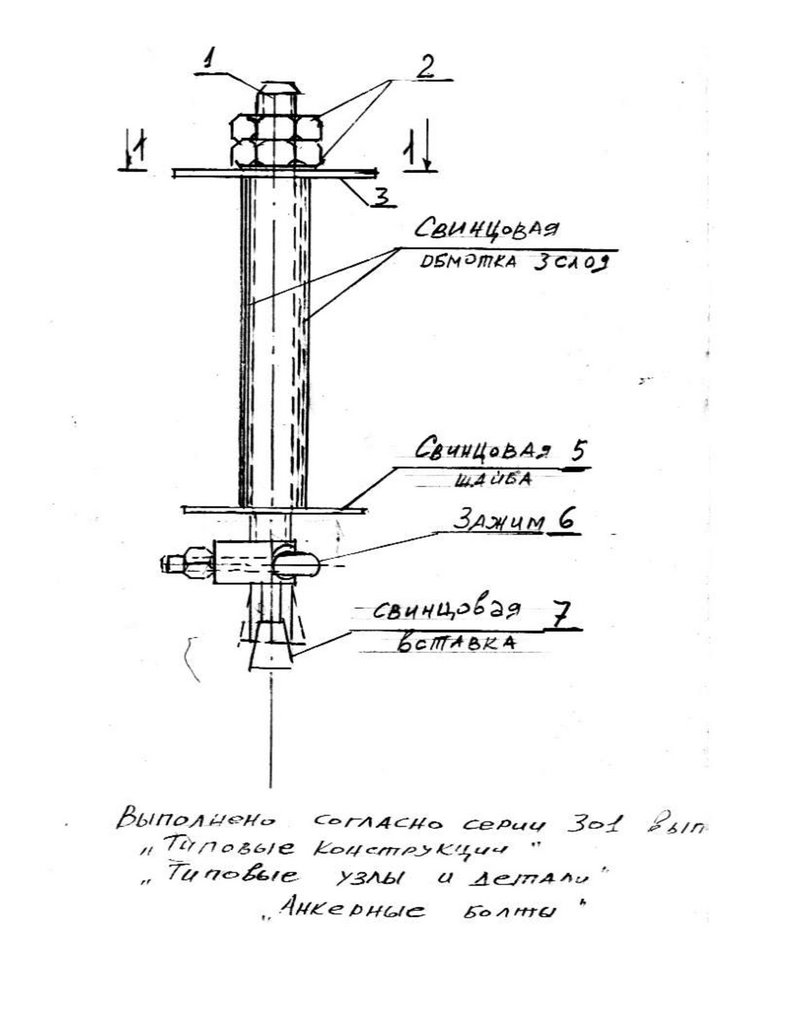

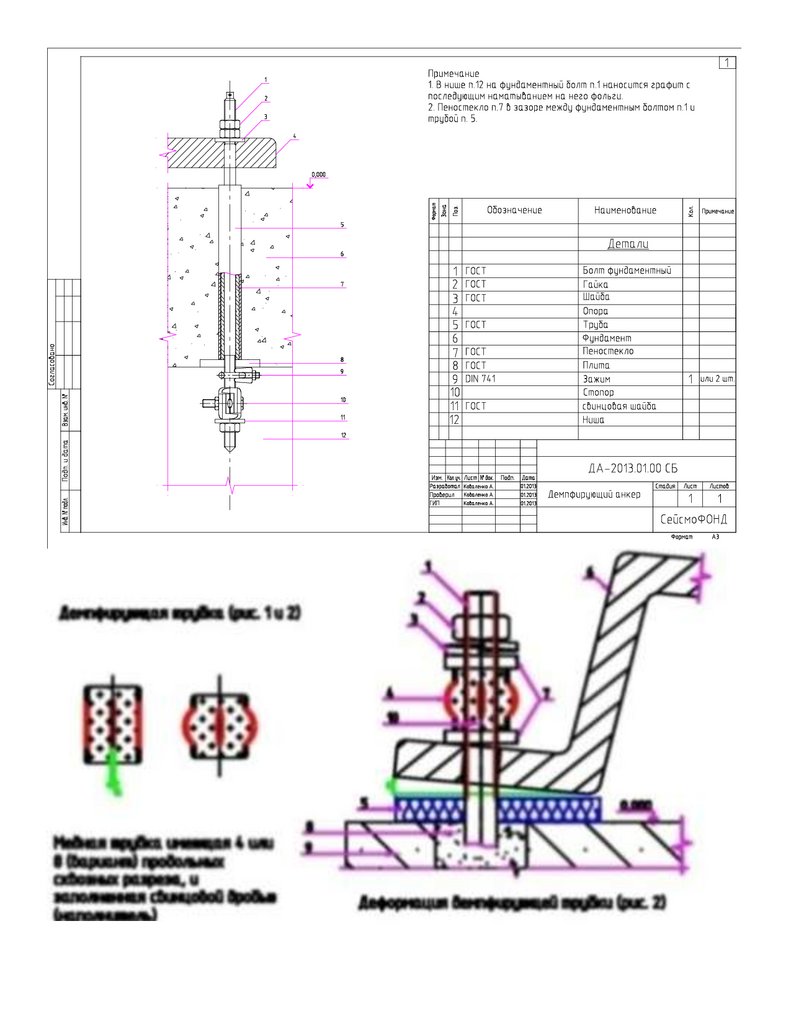

Рис 1 Обеспечение вибростойкой надежности крышки турбины Саяно

-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

4.

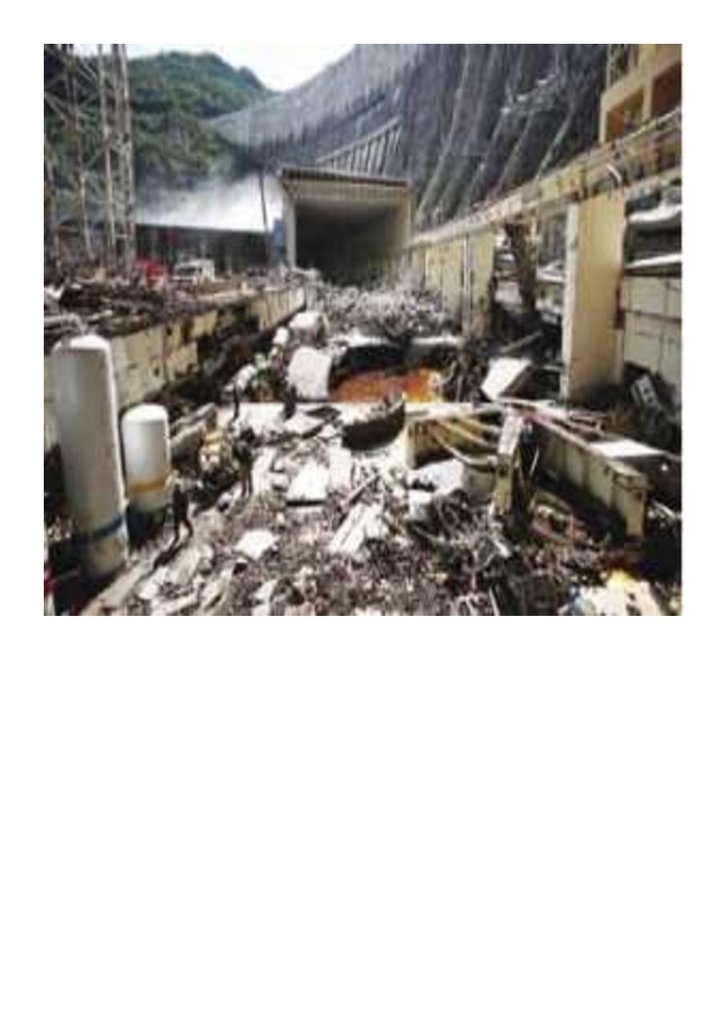

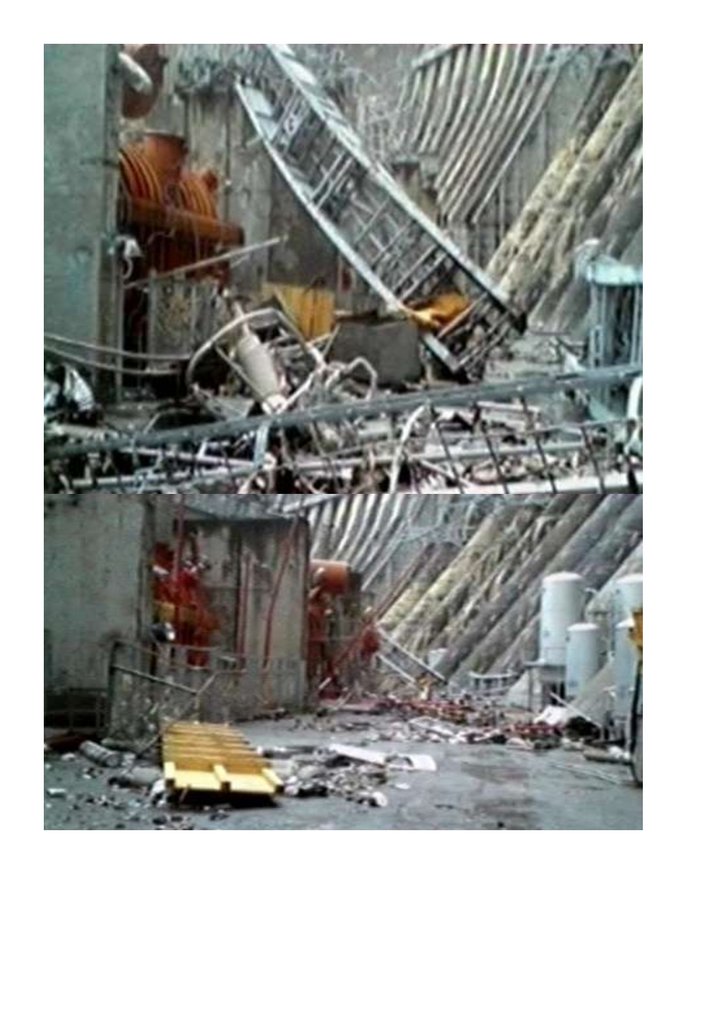

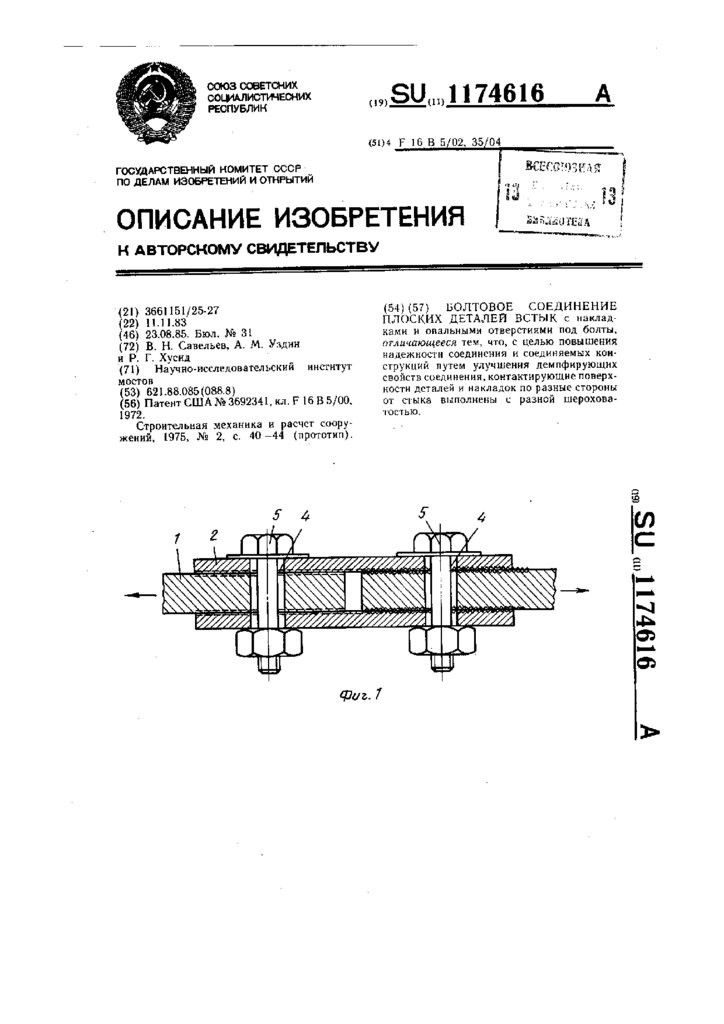

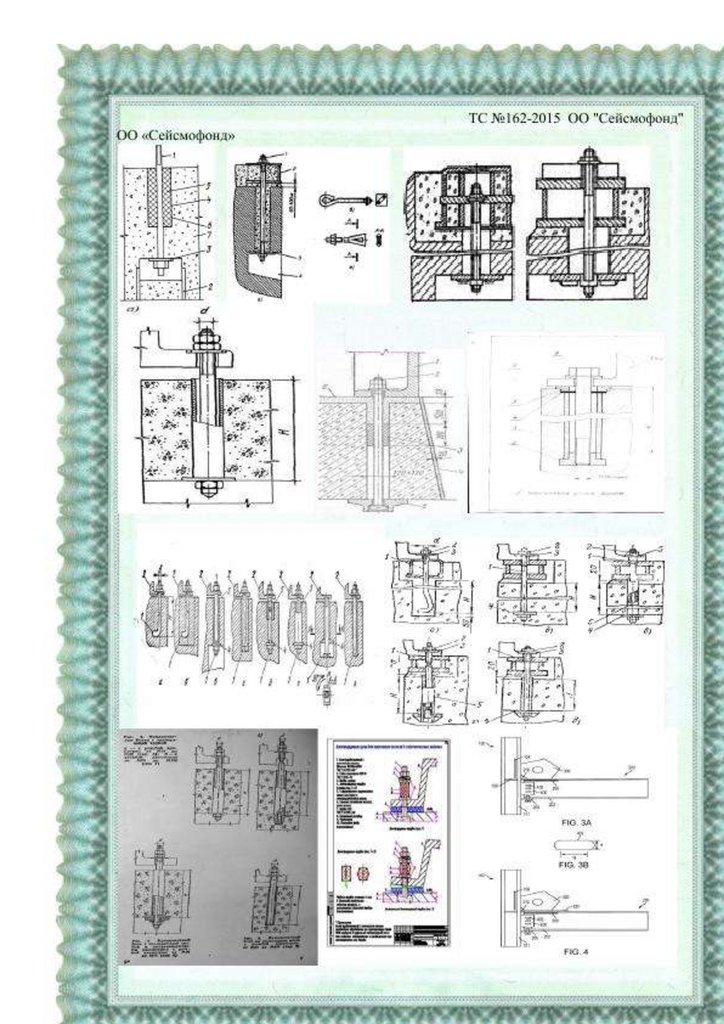

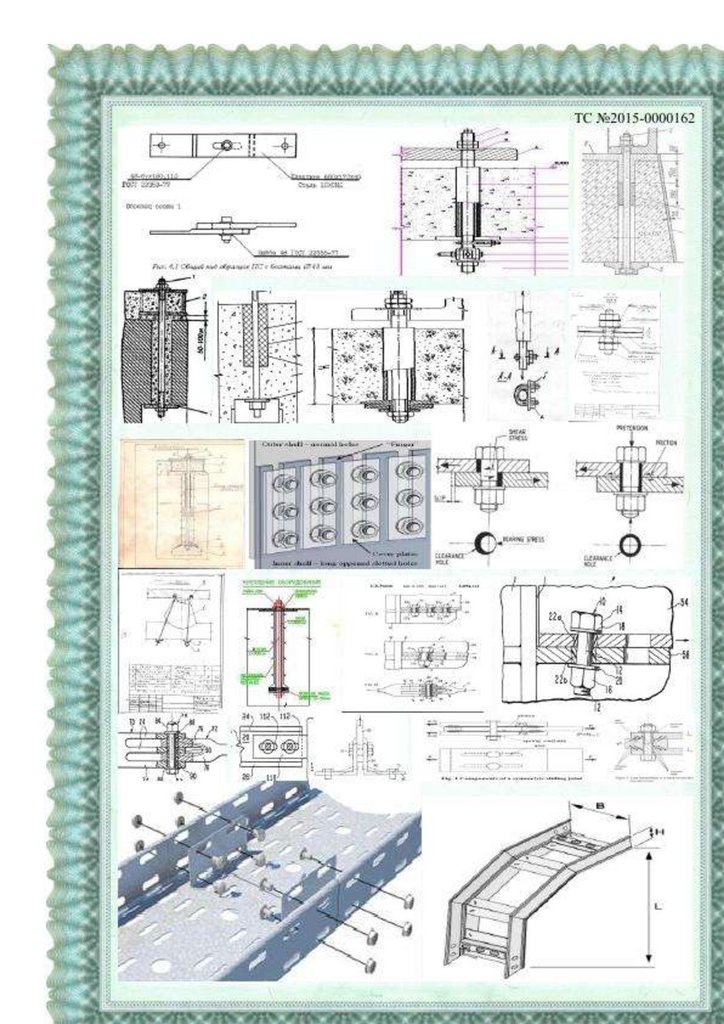

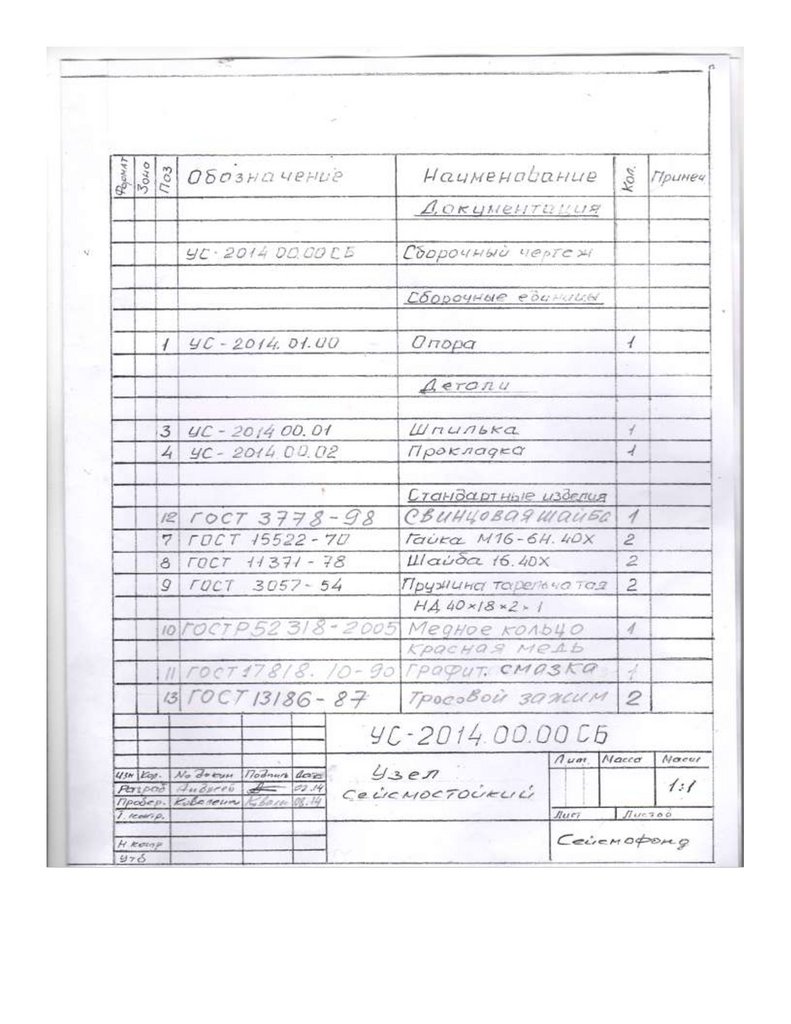

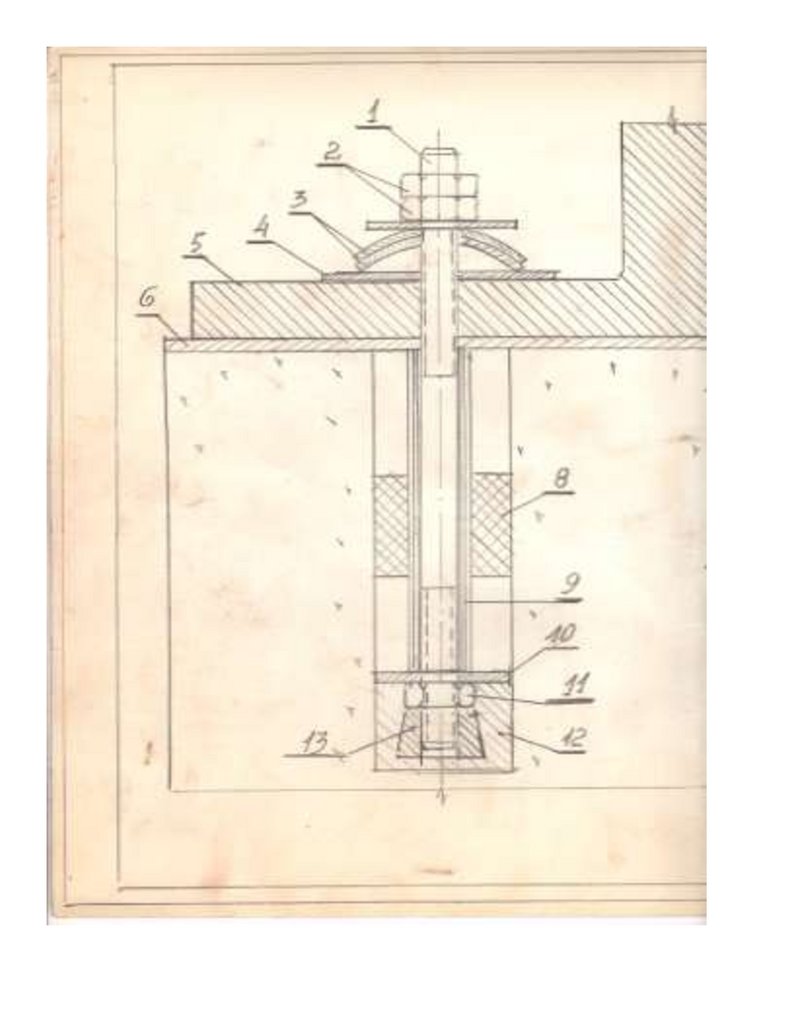

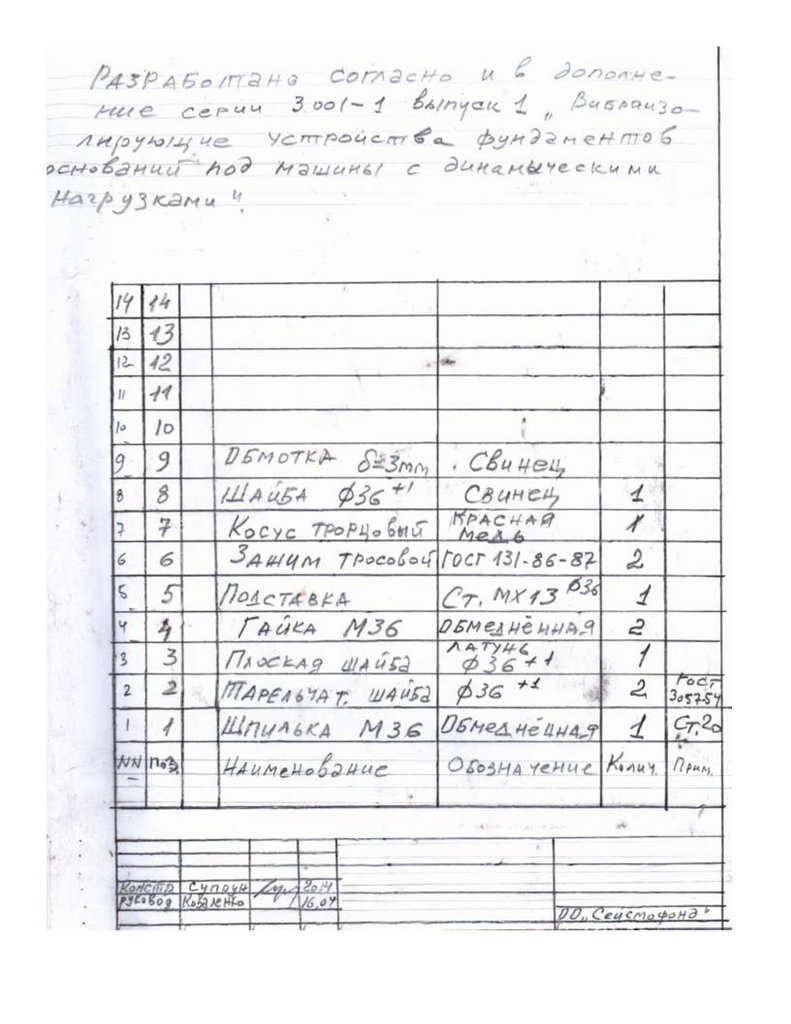

Рис 2 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

5.

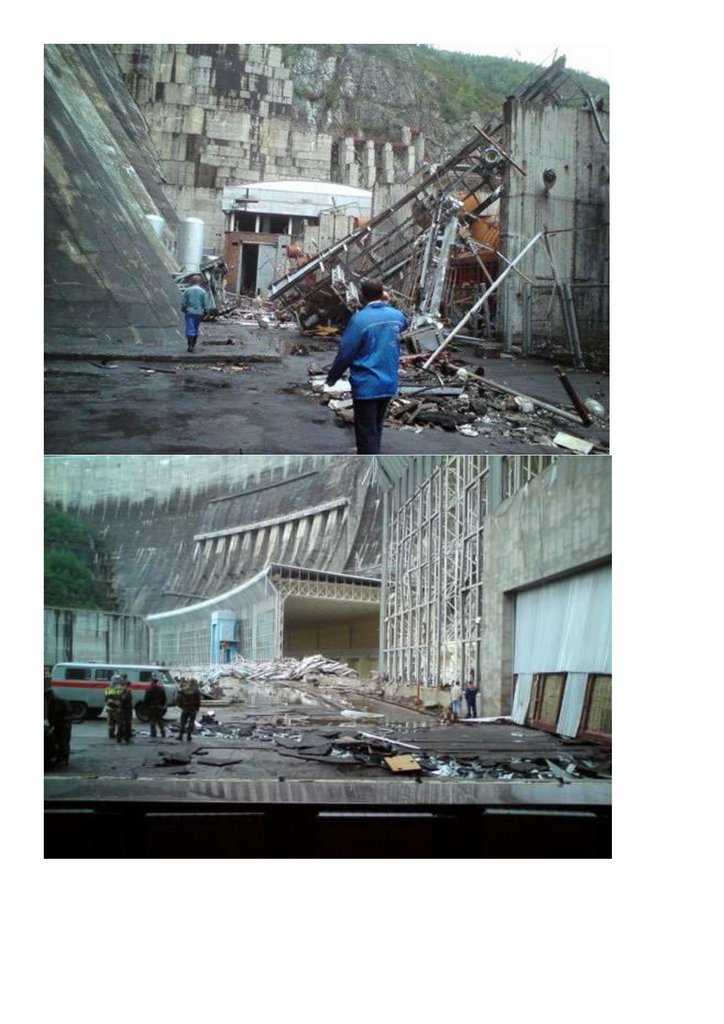

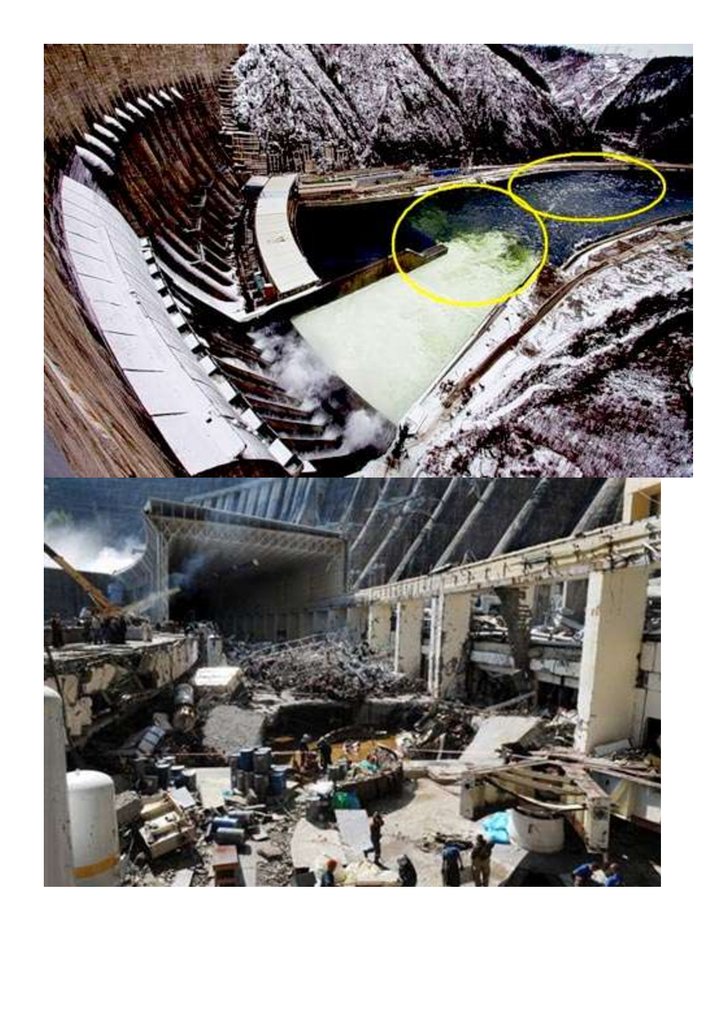

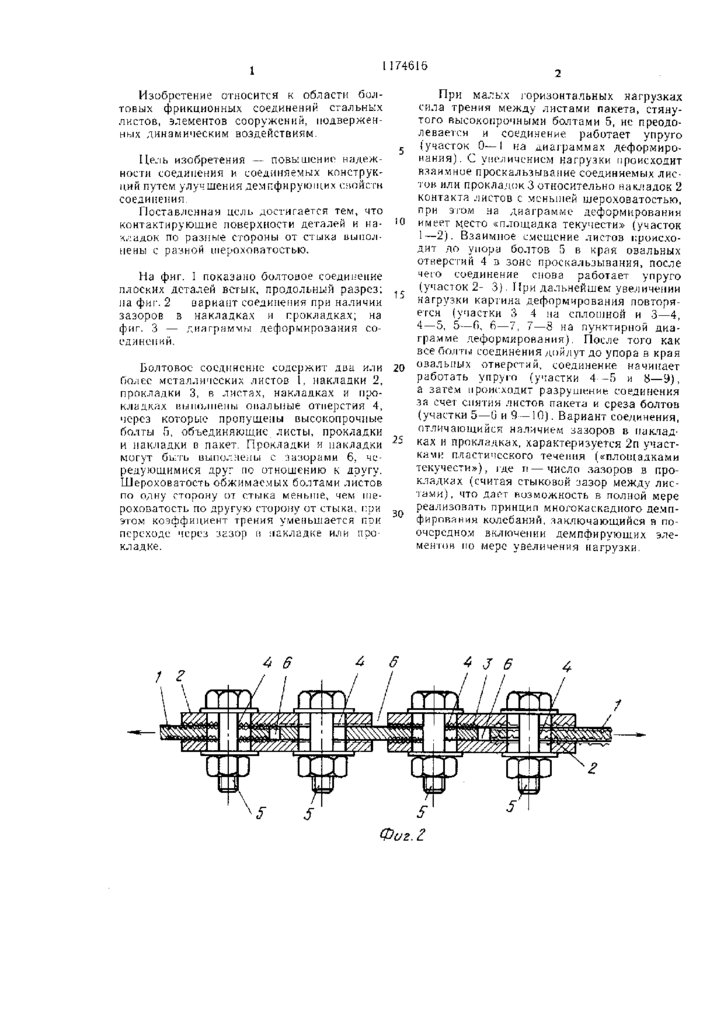

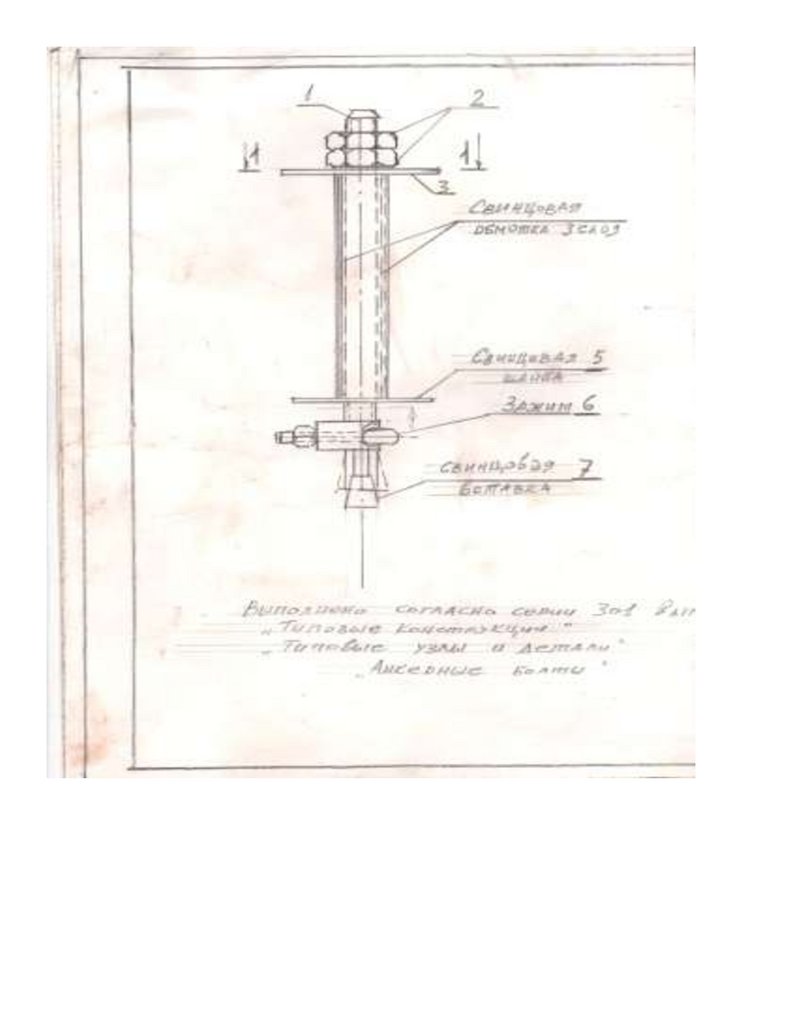

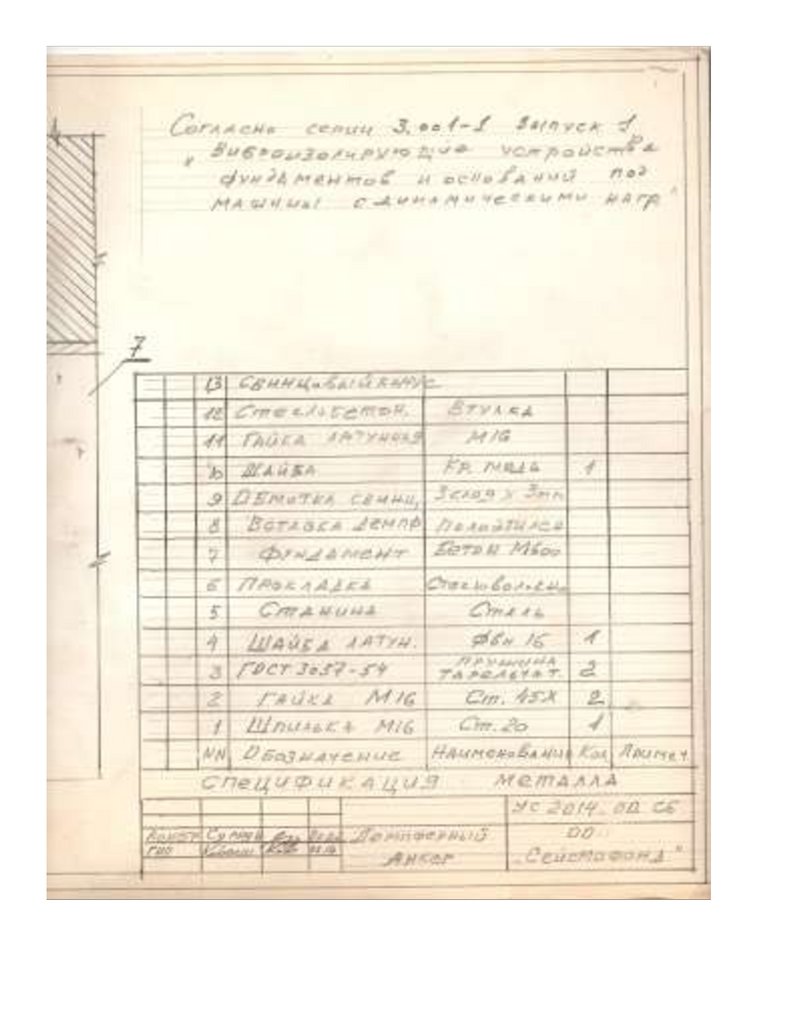

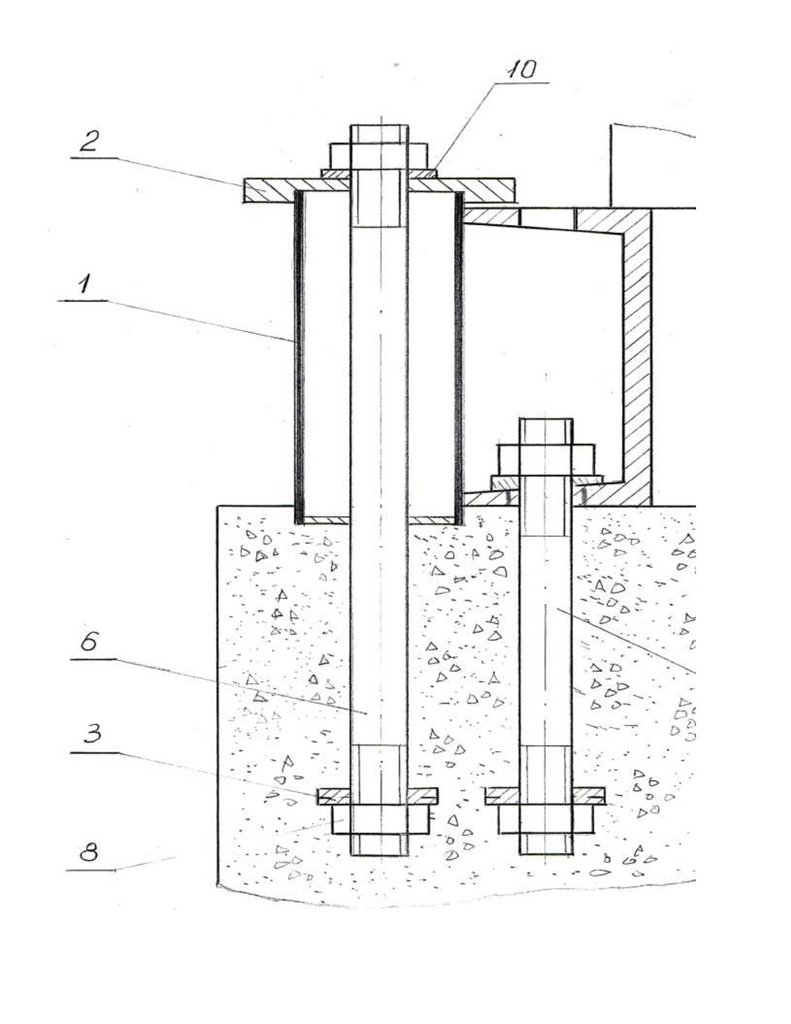

Рис 3 Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

6.

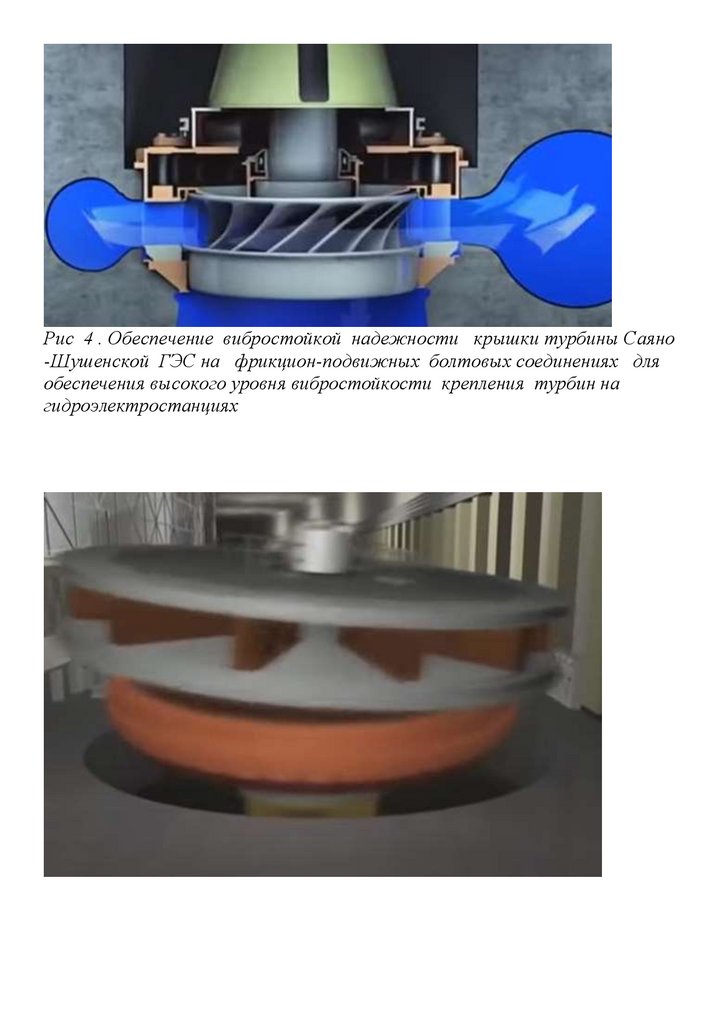

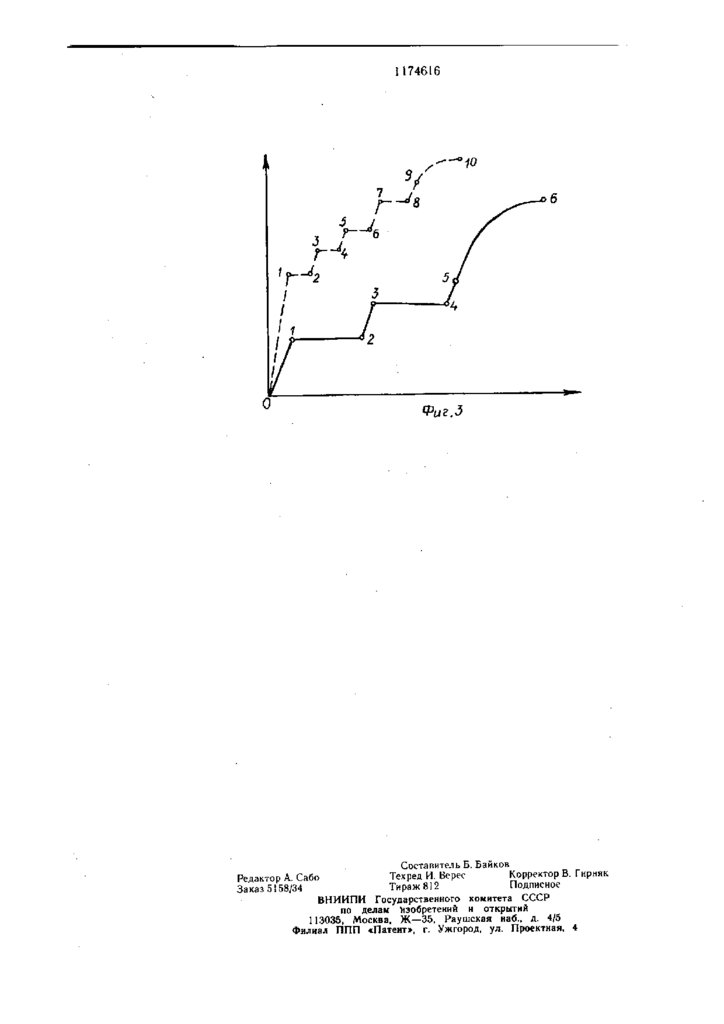

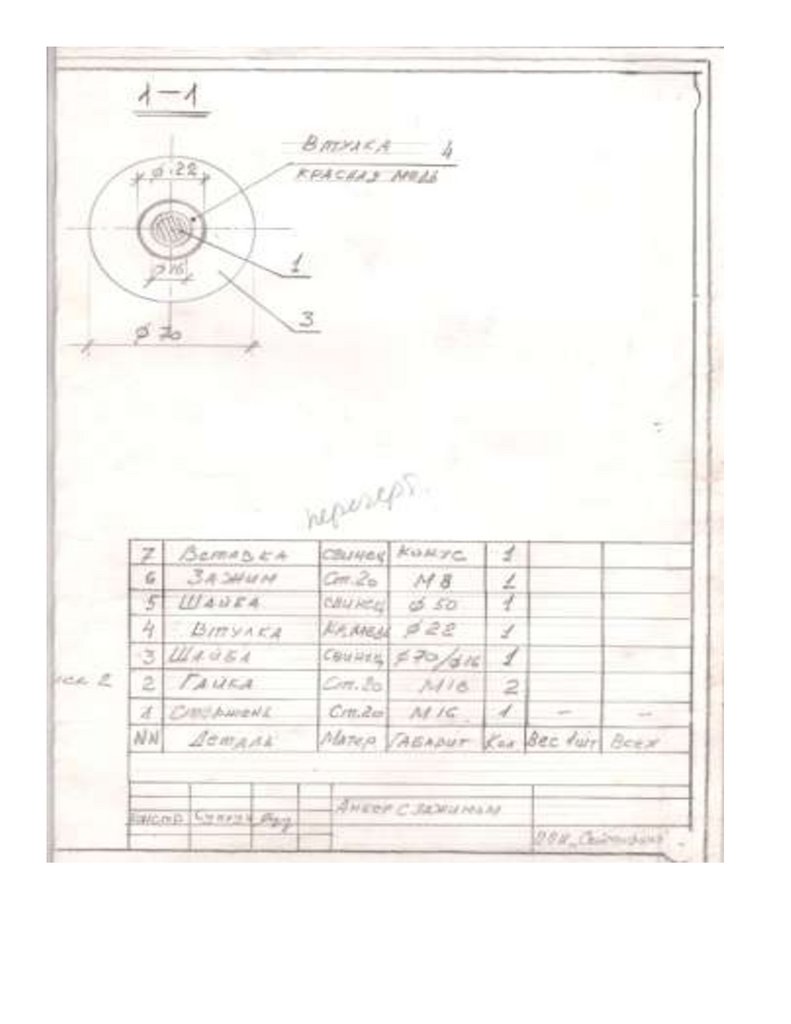

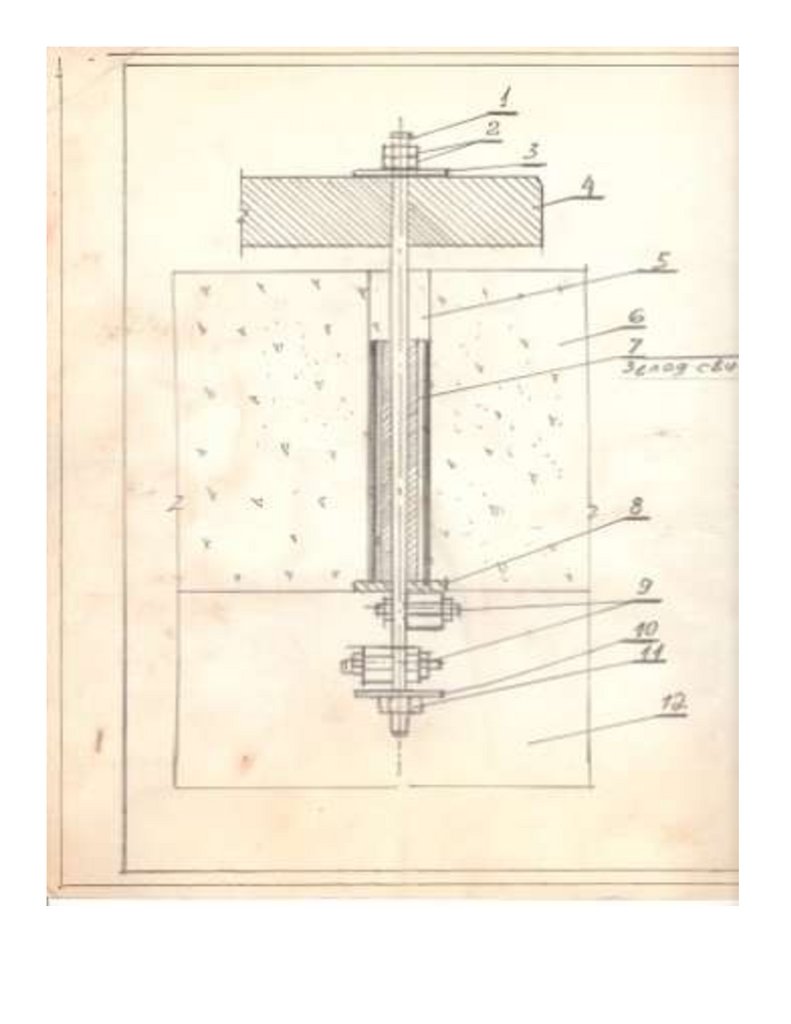

Рис 4 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

7.

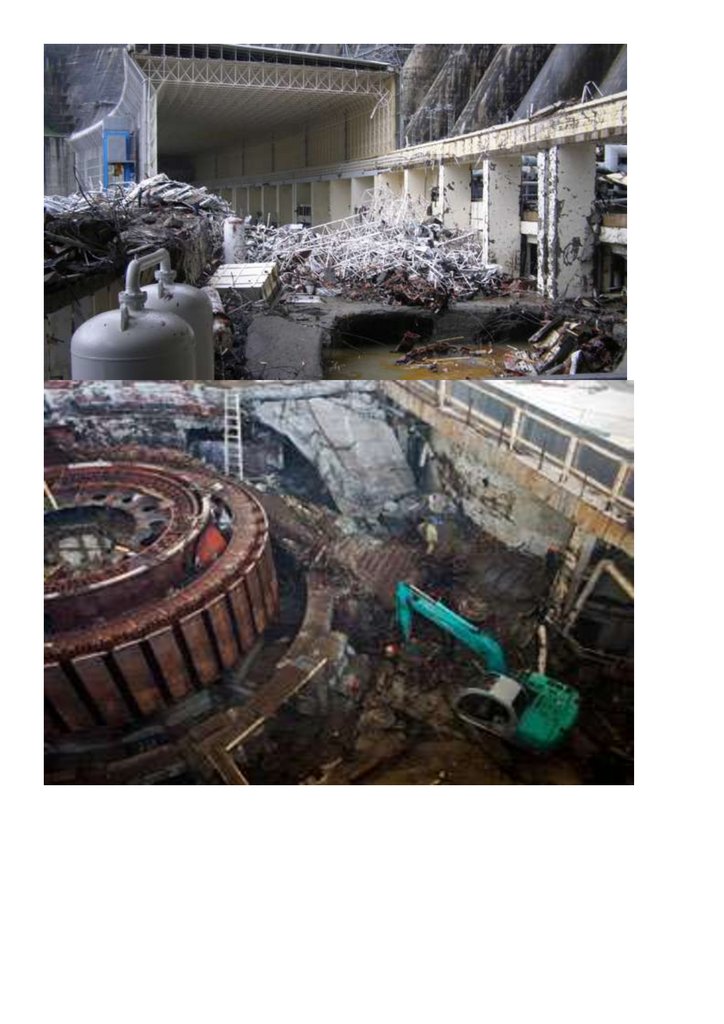

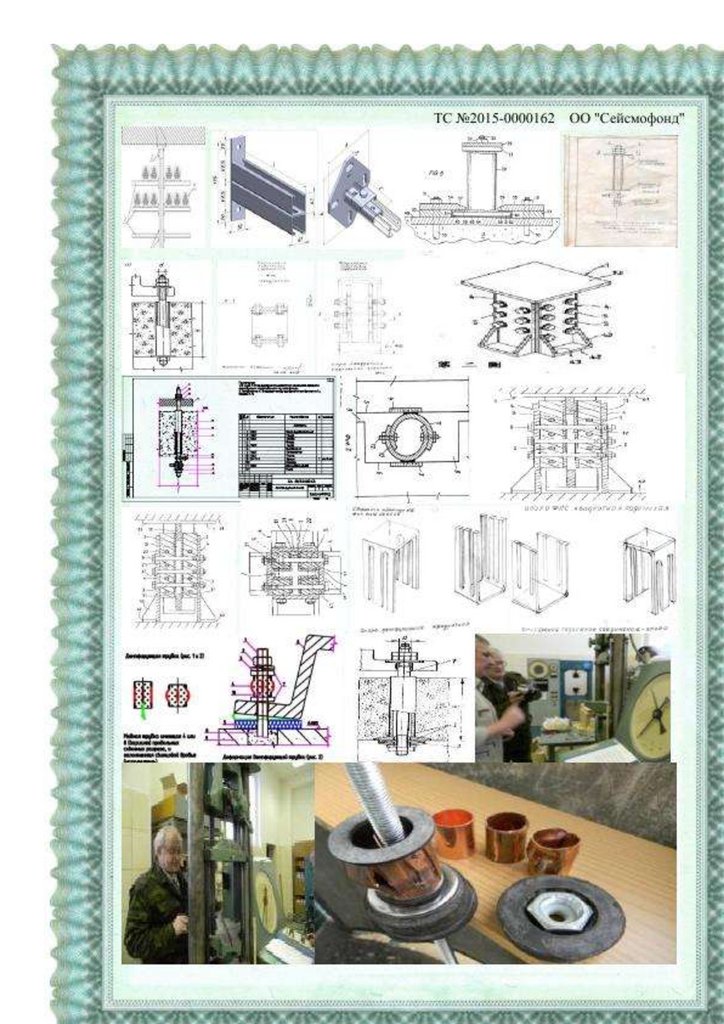

Рисунок 5 – Конструкция виброзащиты и надежности крышкитурбины Саяно -Шушенской ГЭС на фрикцион-подвижных болтовых

соединениях для обеспечения высокого уровня вибростойкости крепления

турбин на гидроэлектростанциях

8.

Рис 6 .Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

9.

10.

Рис 7 . Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

11.

Рис 8 Обеспечение вибростойкой надежности крышки турбины Саяно-Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

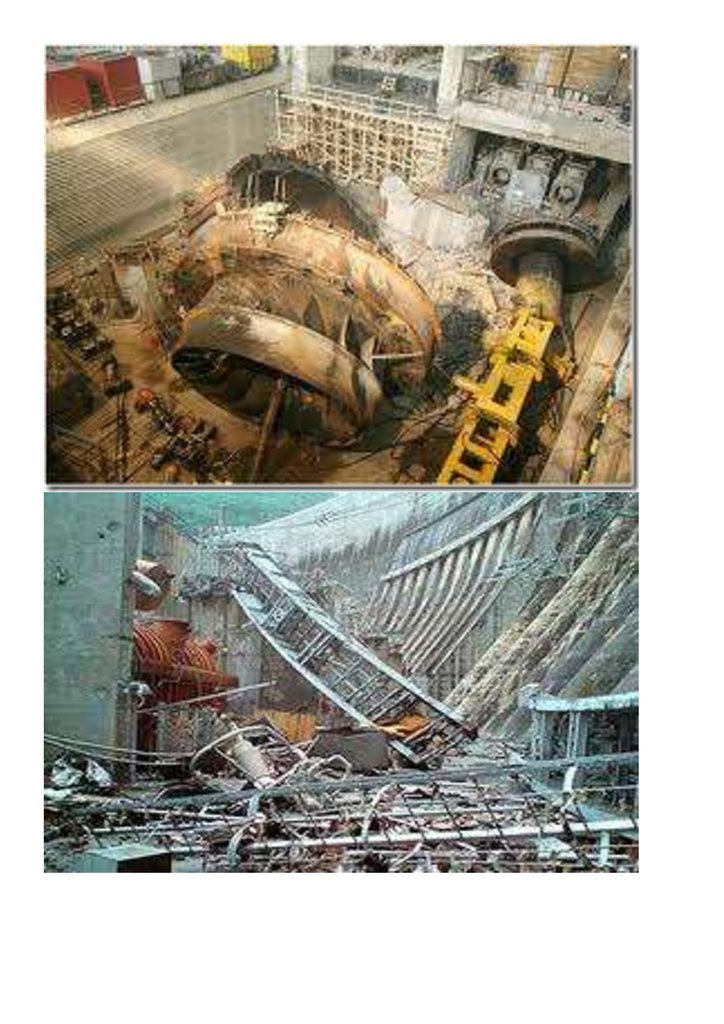

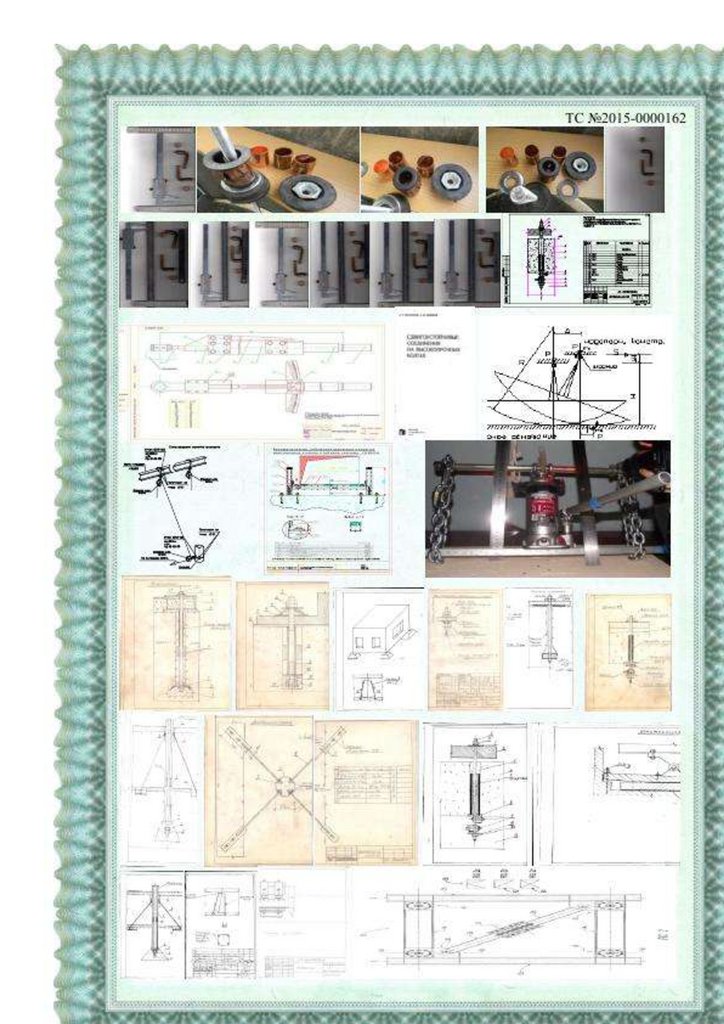

В процессе высокой вибрации действует и вертикальная и

горизонтальная нагрузки. При этом нижняя опорная часть

начинает перемещаться относительно верхней. Расположенные

между опорными частями по обеспечение вибростойкой надежности

крышки турбины Саяно -Шушенской ГЭС на фрикцион-подвижных

болтовых соединениях для обеспечения высокого уровня вибростойкости

крепления турбин на гидроэлектростанциях ,начинают сдвигаться ,

скользить; шпиька- болтовое крепление перемещаясь в

отверстиях, искривляются и крышка турбины отрывается, над

нижней турбиной. Допускает перемещения и происходит авария

на Саяно-Шушинской ГЭС .

Благодаря тросовой втулке и овальным отверстиям , можно

обеспечить необходимые перемещения крышки турбины ГЭС,

играет роль включающихся связей. Система обладает свойствами

«убегать» («отстраиваться») от состояния близкого к

резонансному раскачивания крышки турбины при высоком уровне

вибрации.

12.

Недостатки. Одним из препятствий для широкого примененияв практике виброзащиту крышки турбины, является

недостаточная изученность поведения такого рода систем при

высоких уровных вибрации или воздействиях, особенно при

доминантных периодах более 1 секунды. При таких вибрациях

крышка турбины с демпфирующими креплениями , может

получить значительные смещения, при которых может

произойти потеря устойчивости всей турбины и ее полное

обрушение.

В силу этого, такую системувиброзащиты рекомендуется

применять в Саяно-Шушинской , для которых прогнозируются

высокочастотные вибрации я. При низкочастотных вибрациях

развивают недопустимо большие перемещения. Этот недостаток

устраняется путем применения фрикци-болта в сочетании с

дополнительными средствами виброзащиты ( втулка медная

обожженная , как гаситель колебаний ) . Недостатком

фрикционно-подвижных болтовых соединений является также

сложность равномерного креплением , крышки турбины , что

снижает надежность рассматриваемых уровней виброизоляции

Ряд специалистов (И.Е. Ицков, О.А. Савинов, А.М. Уздин и др.)

отмечают, что исследования системы виброизоляции

с применением фрикци –болтовых креплений ,проведены при

недостаточно высоком уровне динамического и вибрационного

нагружения, а также на основе упрощенных представлений об

особенностях работы систем подобного типа. Это ставит под

сомнение эффективность виброзащиты и обеспечение

вибростойкой надежности крышки турбины Саяно -Шушенской ГЭС на

фрикцион-подвижных болтовых соединениях для обеспечения высокого

уровня вибростойкости крепления турбин на гидроэлектростанциях

Данные технические решения согласованы Агентством

государственной экспертизы в строительстве Минстроя РФ в

1994 г

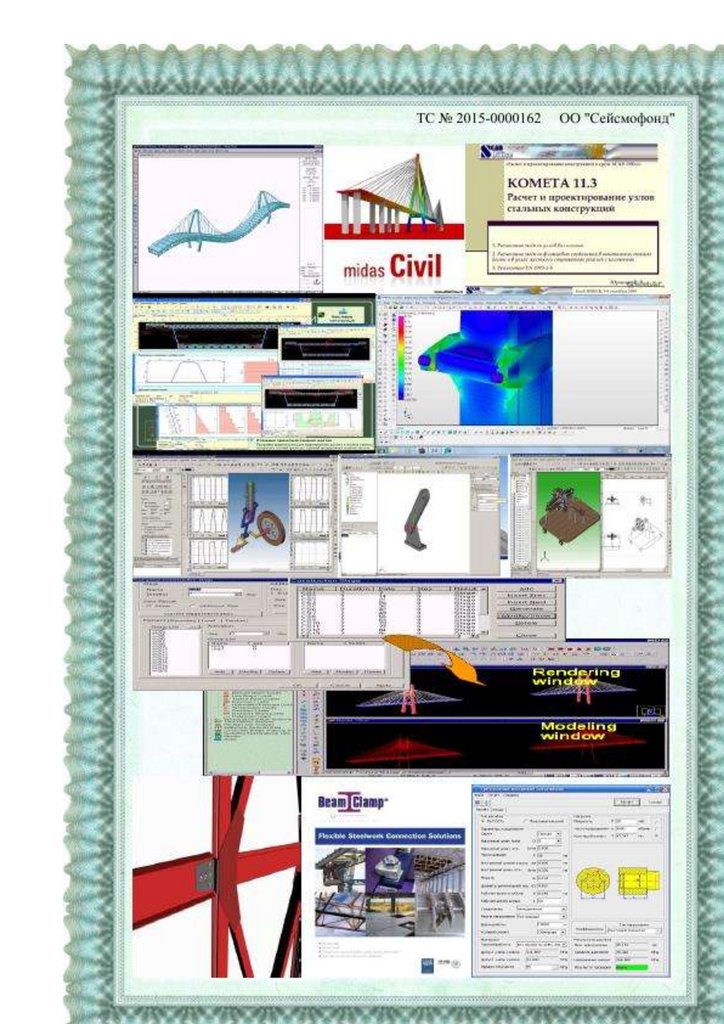

Конструктивная реализация технического решения по

обеспечению вибростойкой надежности крышки турбины Саяно -

13.

Шушенской ГЭС на фрикцион-подвижных болтовых соединениях дляобеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях испытана в ПК SCAD

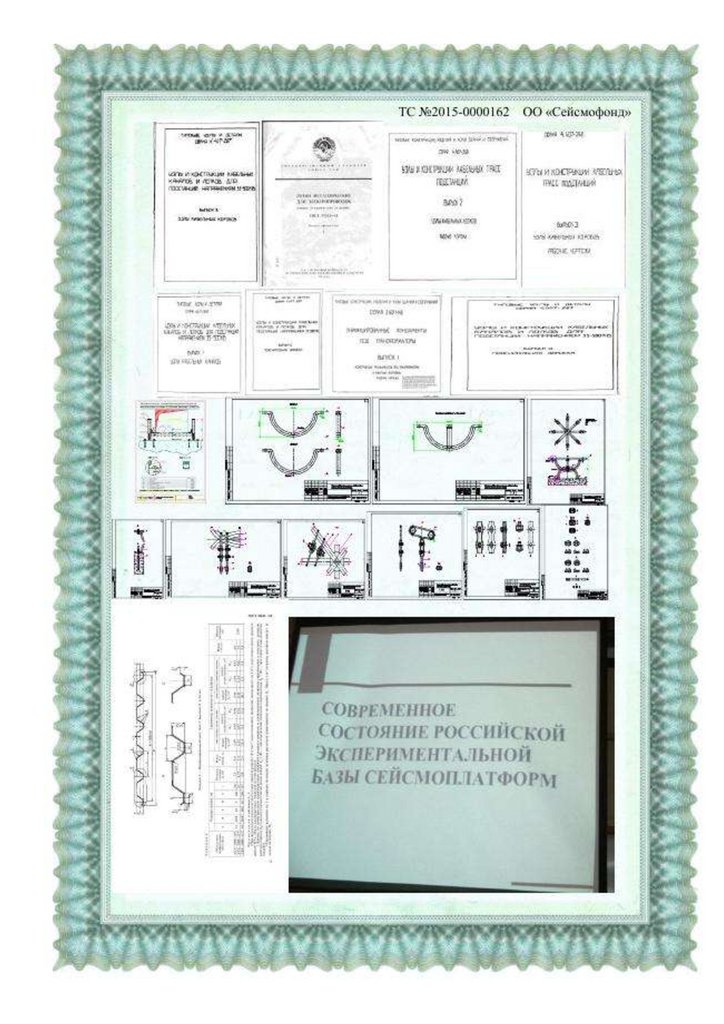

В соответствии с предложенными техническими решениями

разработаны рабочие чертежи по обеспечению вибростойкой

надежности крышки турбины Саяно -Шушенской ГЭС на фрикционподвижных болтовых соединениях для обеспечения высокого уровня

вибростойкости крепления турбин на гидроэлектростанциях

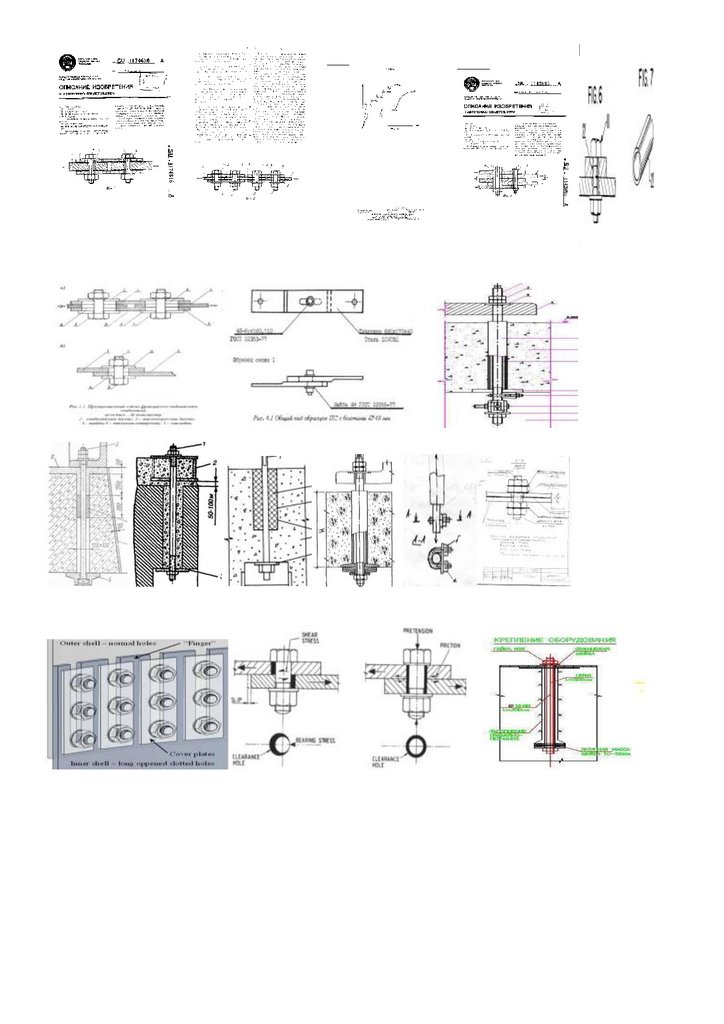

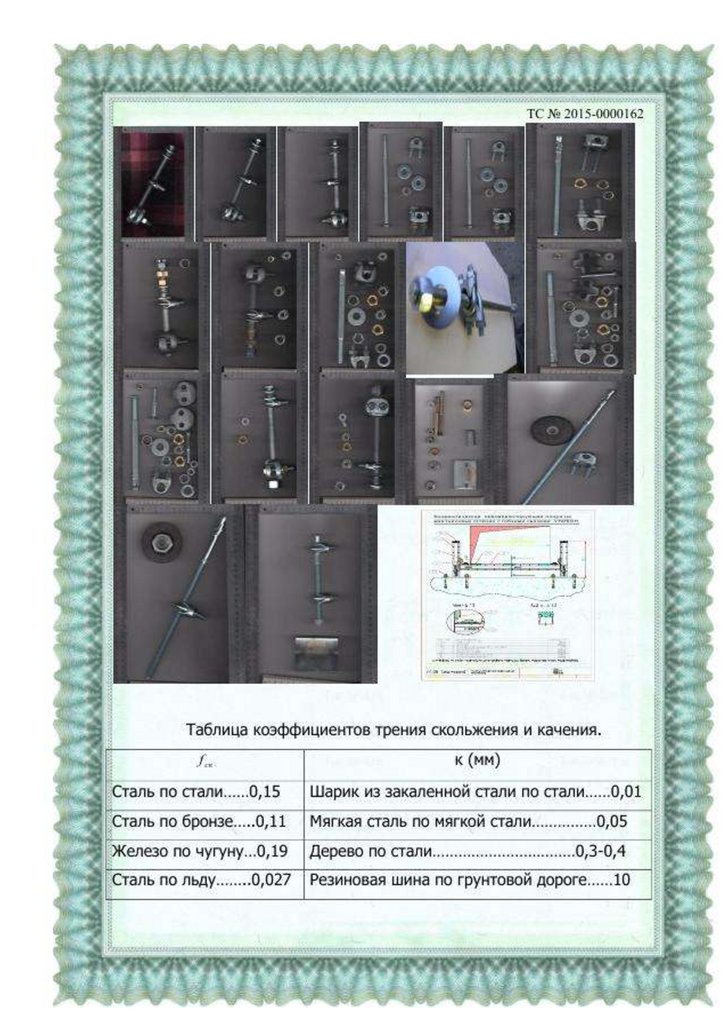

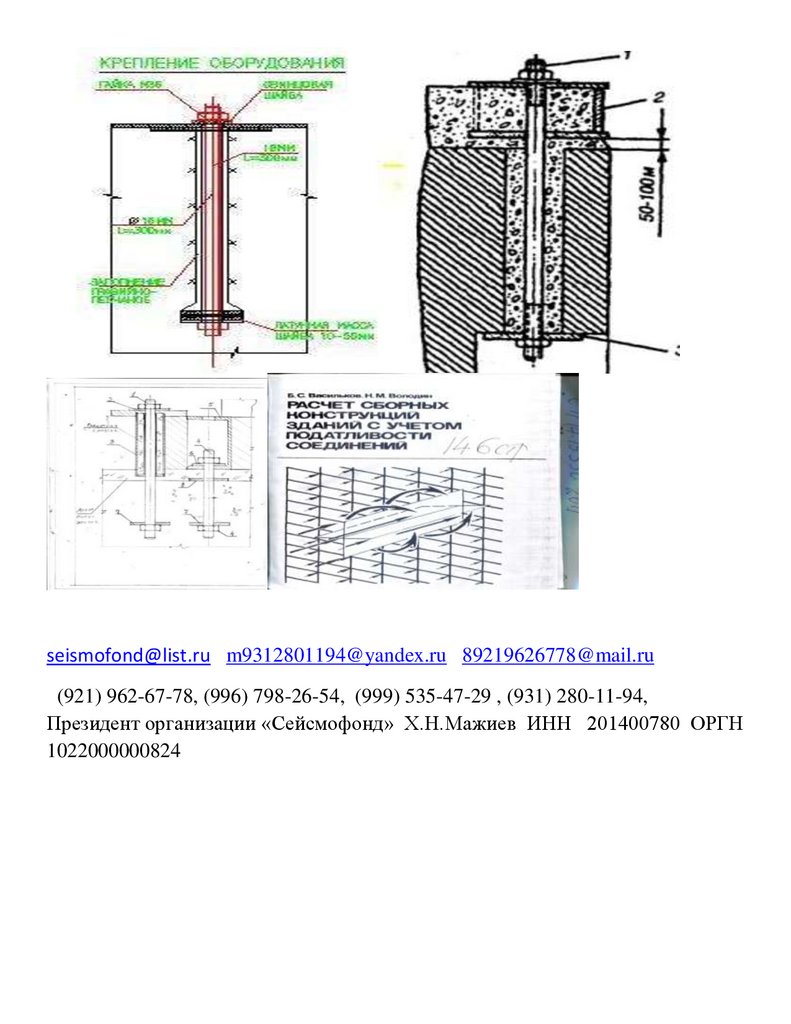

Крепление закладных металлических деталей к бетонудля

обеспечения вибростойкой надежности крышки турбины Саяно Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях , осуществляется с помощью болтов

системы HILTI диаметром 16 мм.

Крепление закладных деталей к монолитной обвязочной балке

осуществляется креплением болтами диаметром 16мм,

устанавливаемых в предварительно просверленные отверстия.

Металлические связи через фрикционные соединения крепятся

высокопрочными болтами к закладным деталям монолитной

обвязочной балки. Затем под углом 30° с помощью сварки

крепятся к закладным деталям фундамента

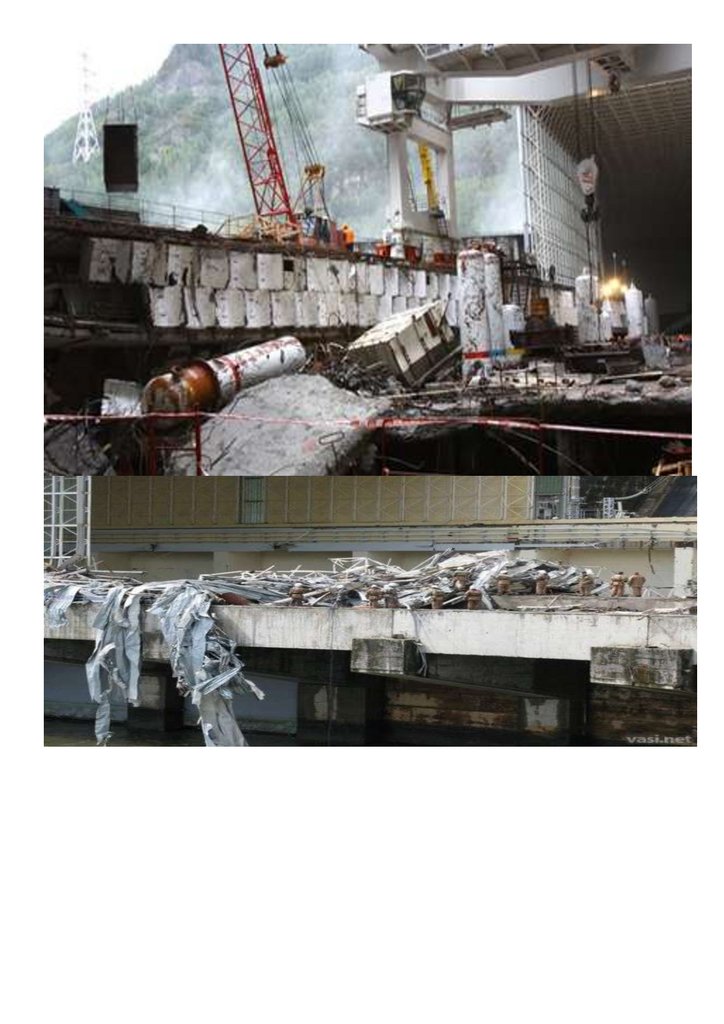

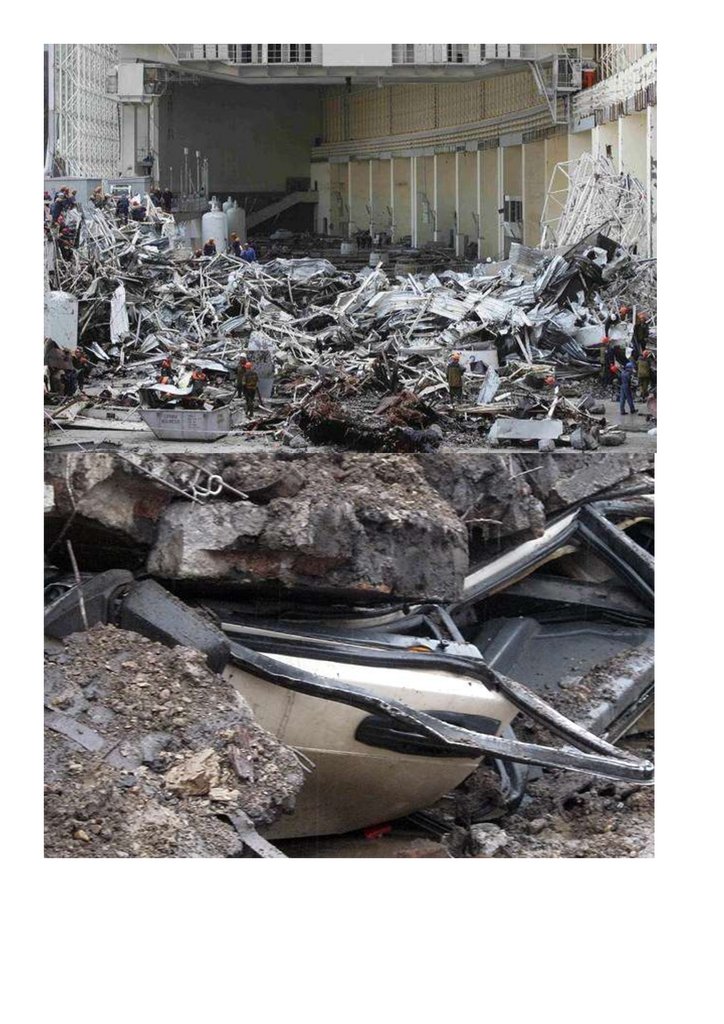

Ниже расположены отзывы, комментарии на видео, рисунки,

фотографии аварии на Саяно-Шушенской ГЭС и список

погибших рабочих гидроэлектростанции во время аварии на

Саяно –Шушенской ГЭС

https://www.youtube.com/watch?v=76WO1zhf68

Получить подарки в World of Tanks - https://redir.wargaming.net/v2wl17uf/... Помните Саяно-Шушенскую

ГЭС ? В этом видео поговорим о новых фактах того дня. Не забывайте про:

=========================================================== 1. Наш Сайт: https://siteznayuvse.ru/ =========================================================== 2. Сообщество

канала в ВК: https://vk.com/znayu_vse_youtube

=========================================================== 3. Помощь каналу:

https://www.donationalerts.ru/r/znayu...

=========================================================== Эти видео также интересны:

Авто с ядерным двигателем - https://www.youtube.com/watch?v=E6jm8... Авто на воде и воздухе https://www.youtube.com/watch?v=if3dy...

14.

В результате Саяно-Шушенской ГЭС погибло 75 человек: 1. Богоявленский Е.М. 2. Ермольев Д.Л. 3.Качан А.И. 4. Куприянов С.Ю. 5. Лалыко А.Е. 6. Нелидов С.Н. 7. Новиков И.И. 8. Поленок Н.П. 9. Уткин

А.В. 10. Жданов В.А. 11. Аксенов А.Г. 12. Анисимов В.В. 13. Алимов В.Н. 14. Арышева В.П. 15. Бурлакова

Н.И. 16. Булановский Ю.С. 17. Биттель Л.Н. 18. Безруков А.Н. 19. Вакушин Ю.А. 20. Василянский В.А. 21.

Воскресенский Ф.В. 22. Воскресенский В.В. 23. Васильева Т.В. 24. Габрат Н.А. 25. Горявин Е.С. 26. Гоян

Д.П. 27. Гусельников П.Н. 28. Глагольев В.И. 29. Дубов А.В. 30. Дугина Л.Н. 31. Ермилов И.С. 32.

Жолобова И.В. 33. Жуликов И.А. 34. Жарова Н.А. 35. Земцов Ю.Л. 36. Заворин А.В. 37. Ивашкин В.В. 38.

Иконникова С.Э. 39. Иконникова Е.Л. 40. Калинин В.А. 41. Колесниченко Д.В. 42. Куприянов В.В. 43.

Карпов С.Г. 44. Кытманов А.И. 45. Коршунов А.Е. 46. Коршунов В.Е. 47. Кузеванова Л.А. 48. Клюкач Е.А.

49. Линейских А.Н. 50. Малик А.И. 51. Мезенцев В.К. 52. Мингазова Е.М. 53. Осинцева В.В. 54.

Овчинников В.О. 55. Петров С.А. 56. Пузаков А.И. 57. Романюк М.А. 58. Семкина Н.Н. 59. Синявский Д.Г.

60. Сисецкий В.В. 61. Темирбулатов П.С. 62. Тюленев В.Н. 63. Тюленев Н.М. 64. Татарников А.И. 65.

Тетерин В.П. 66. Чистяков А.Д. 67. Уроякова А.В. 68. Шкаева Т.П. 69. Щин Р.Н. 70. Юрьев С.В. 71. Рау

М.В. 72. Жолоб М.Н. 73. Богатый Е.А. 74. Бажин А.А. 75. Иконникова Т.И. Светлая память Вам.

Почему в техногенных авариях есть виновные, а в законодательных генерируемых депутатами нет?

Показать 11 ответов Сергей Любим 11 месяцев назад

Хреново когда процессом управляют мененджеры. Должны быть

специалисты высшего уровня.

Жалко,что обычные рабочие страдают от распиздяйства руководства.В

данном случае получилось отмыть деньги в прямом смысле((

Мой отец, спасатель был послан на устранение последствий этой аварии.

Он рассказывал как их не снабжали провизией целых 2 дня. Задумайтесь в

какой стране мы живѐм!

В этот день я был дома в Черѐмушках. Утром отключился свет но не

надолго. Закипишили дворники во дворе. От них то мы и узнали про

аварию. Тут же звоню родителям в Саяногорск походу бужу детей. Взяли

только документы. Одевались спускаясь по лестнице. Связь была уже

перегружена, дозвониться было не возможно. Не помню с какого раза но

гудки пошли. Родители поехали на дачу. Дача на горе высоко. Мы же

загрузившись в машину поехали через Енисей по мосту на джойский

перевал. Проезжая по мосту увидели жуткие виды обрушенного машзала.

Вода уже не хлестала из разрушенного котлована. Воду перекрыли. Енисей

мелел на глазах. Опасность миновала. Э нет. Здесь вода убывала а за

плотиной на верху она прибывала с катастрофической скоростью.

Постояв на мосту пару минут в ожидании открытия шлюзов. И открылся

один шлюз потом второй и так далее. Пошла вода и понесла за собой

обломки стульев столов и трансформаторное масло в большом

количестве. Мусору было очень много на воде. Пошол катер в Доль берега в

верх и в низ. Искали тела. О мне на работу пора. Всем пока.

15.

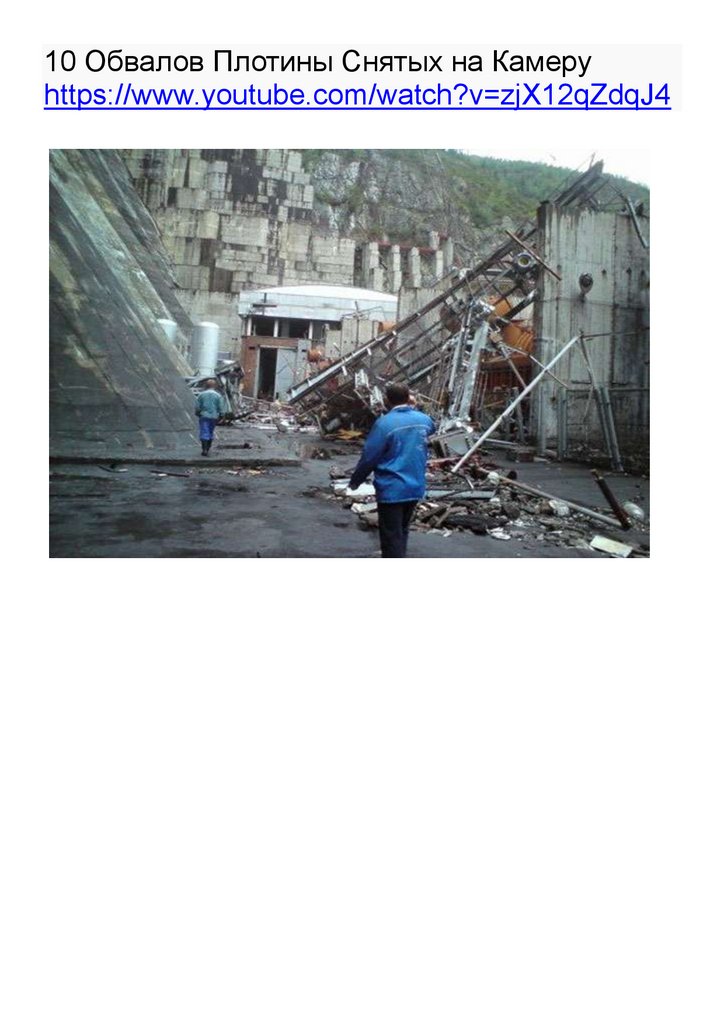

10 Обвалов Плотины Снятых на Камеруhttps://www.youtube.com/watch?v=zjX12qZdqJ4

16.

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

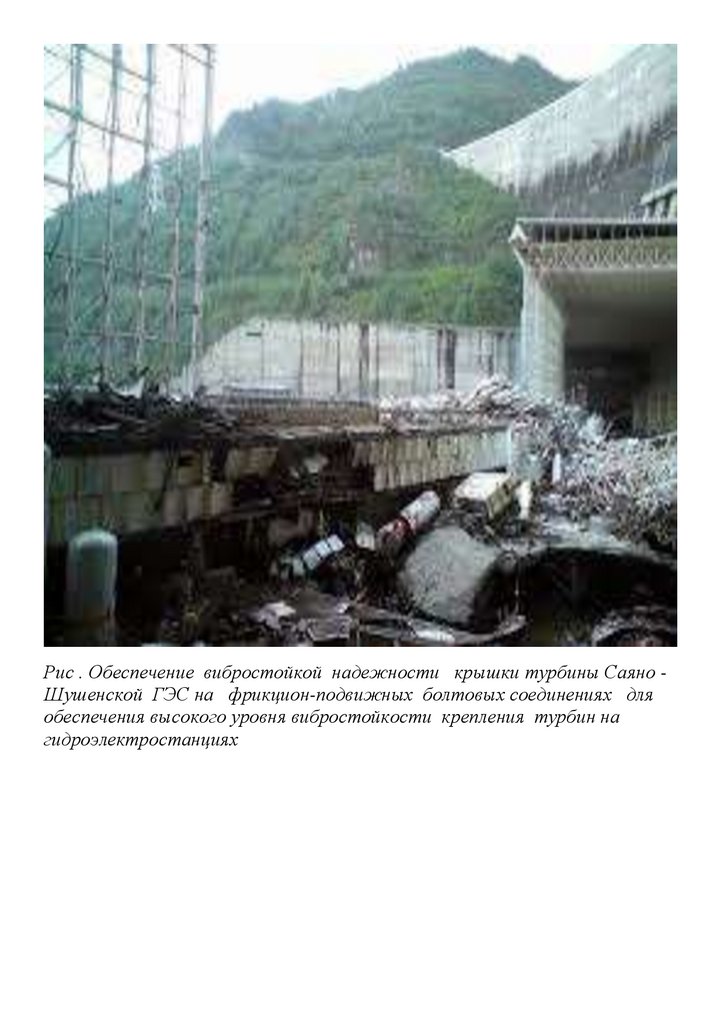

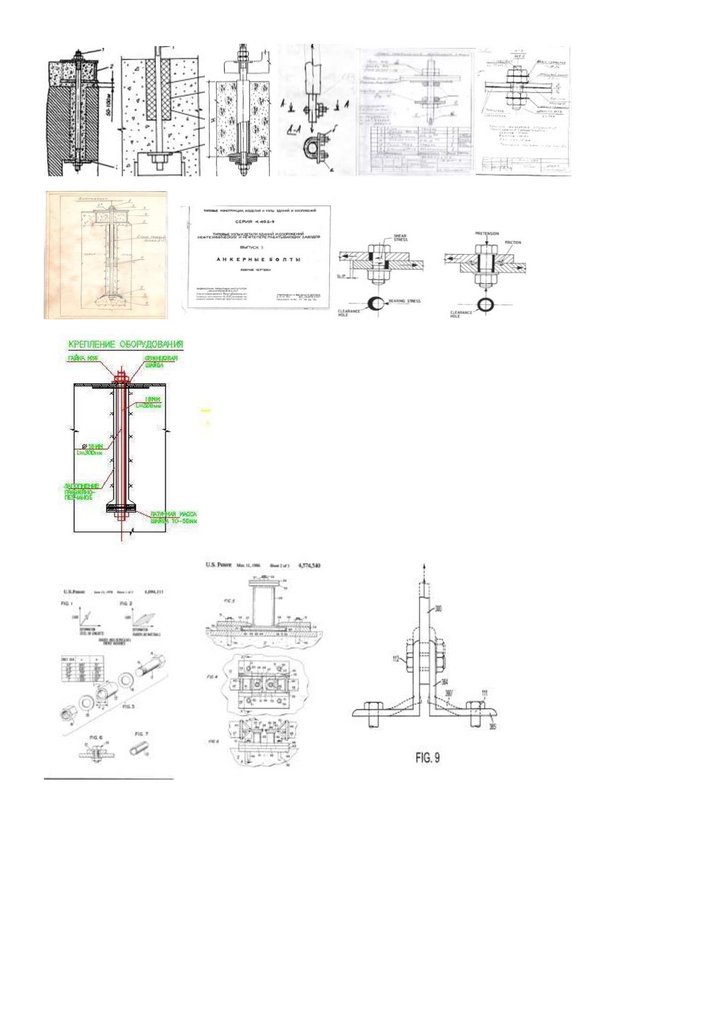

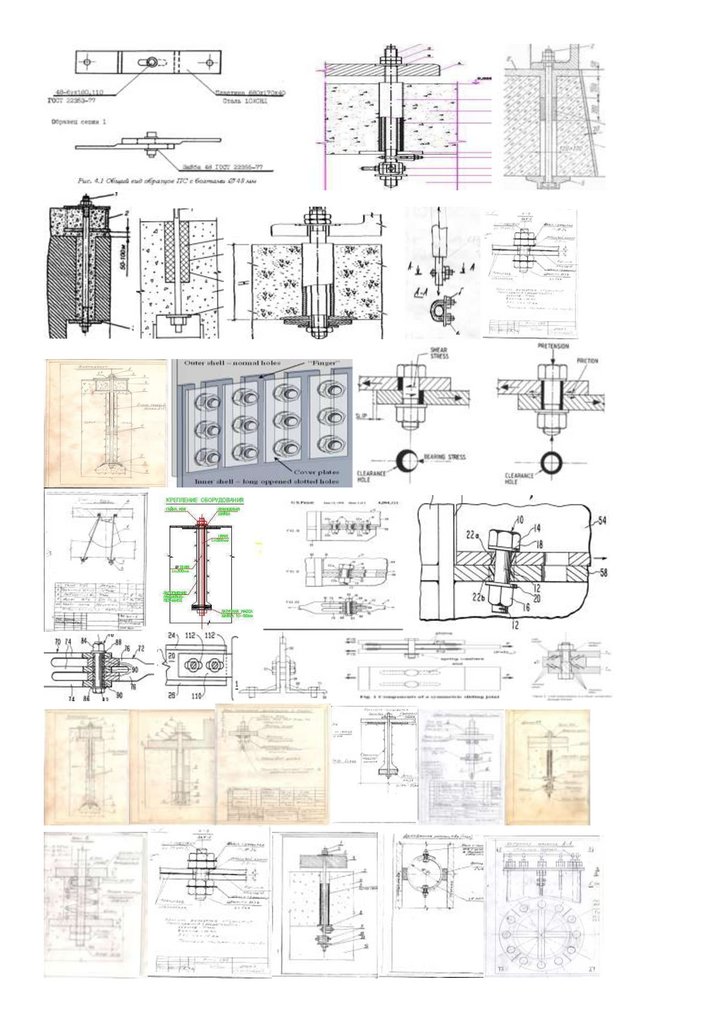

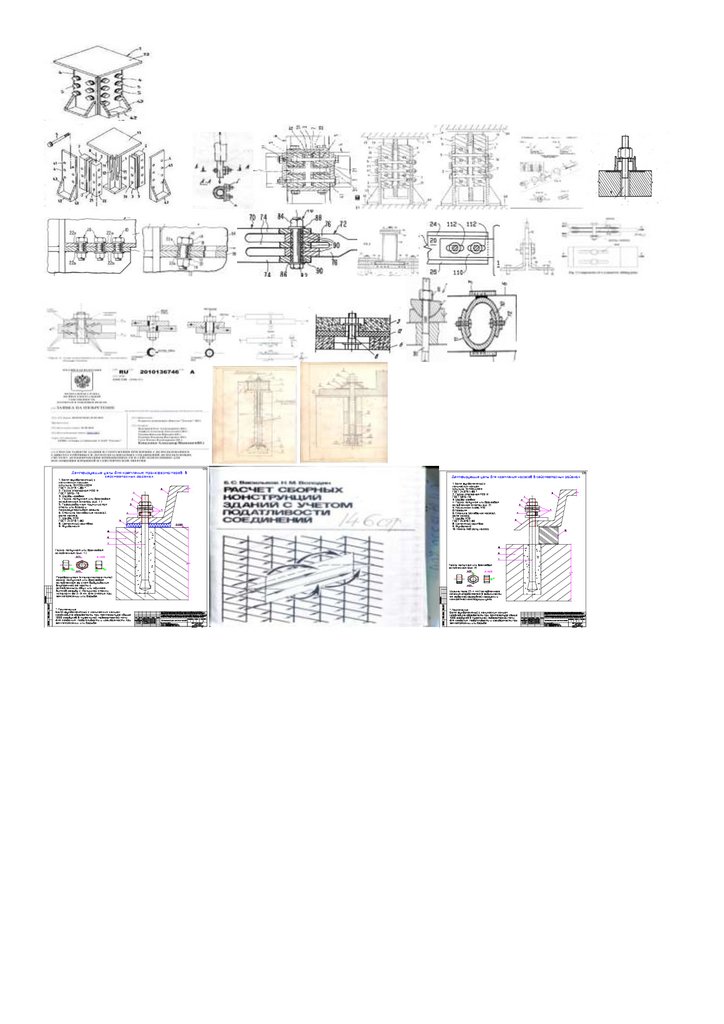

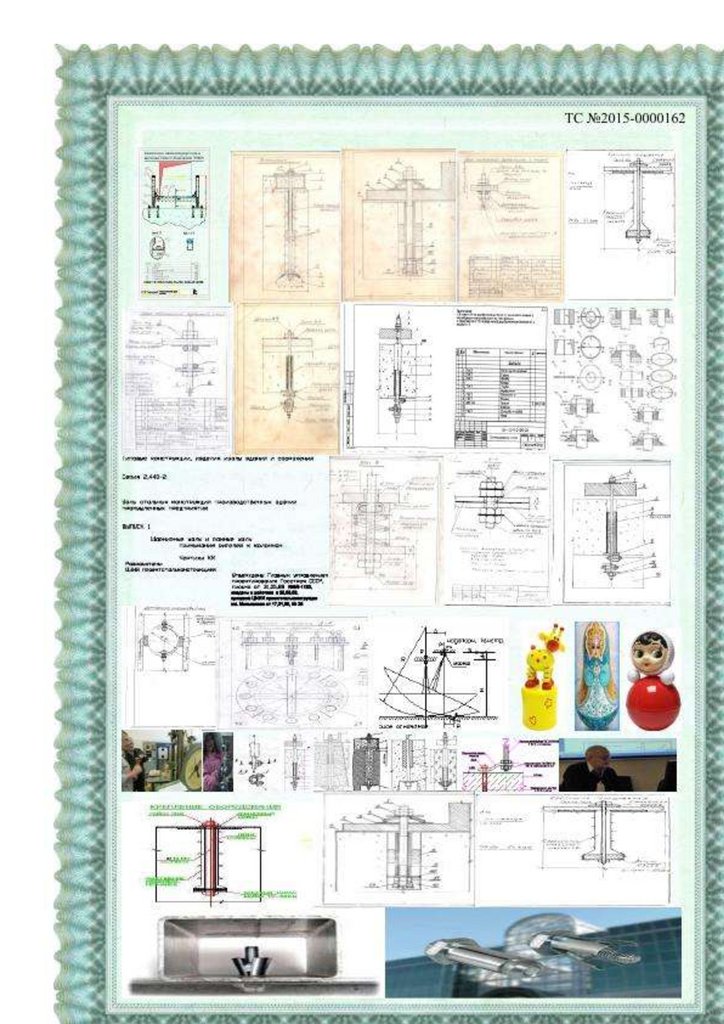

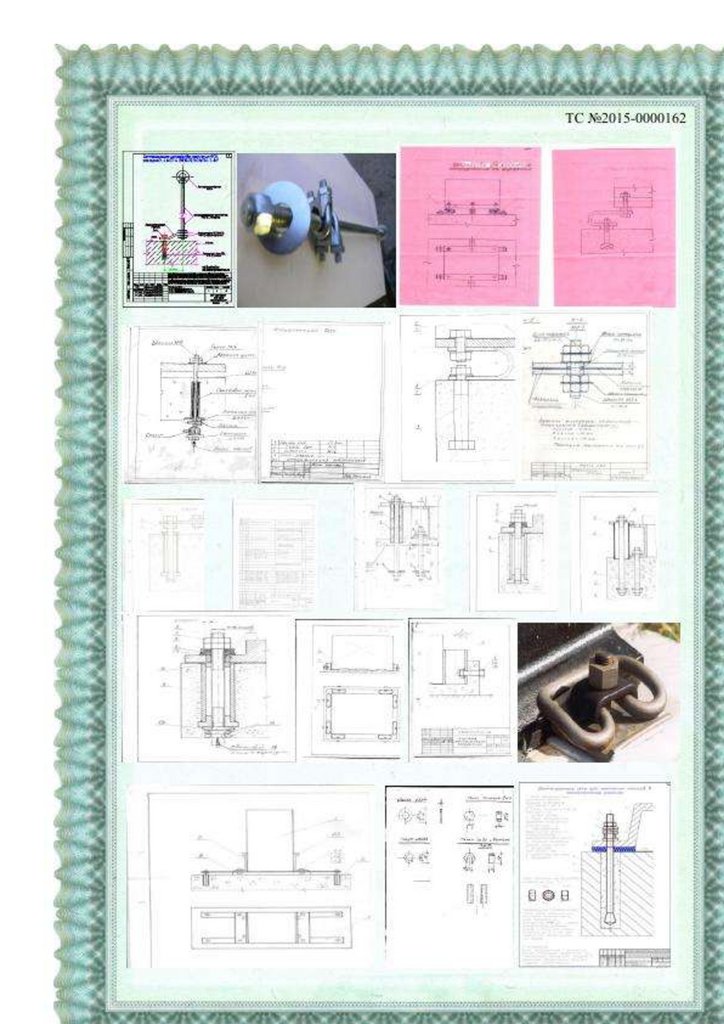

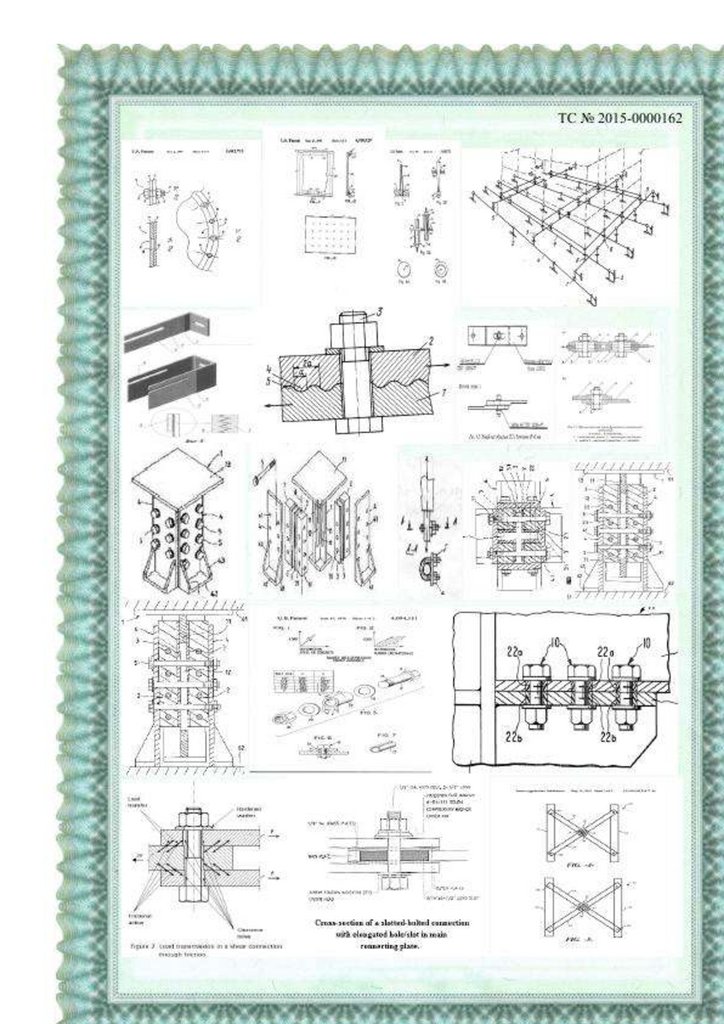

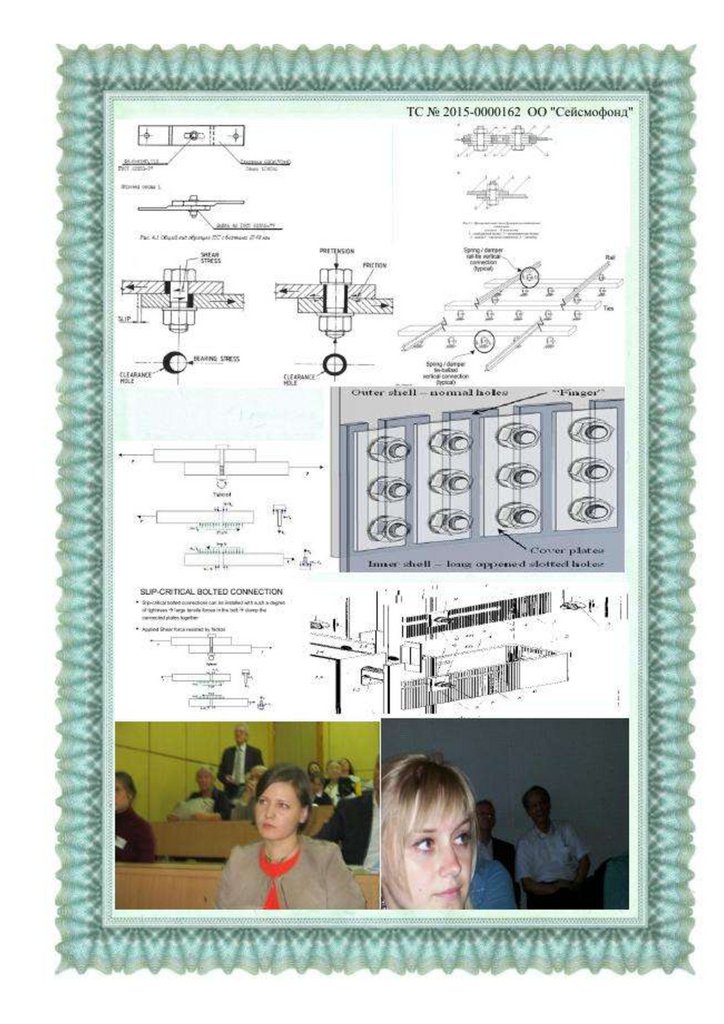

Рис . Обеспечение вибростойкой надежности крышки турбины Саяно Шушенской ГЭС на фрикцион-подвижных болтовых соединениях дляобеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

32.

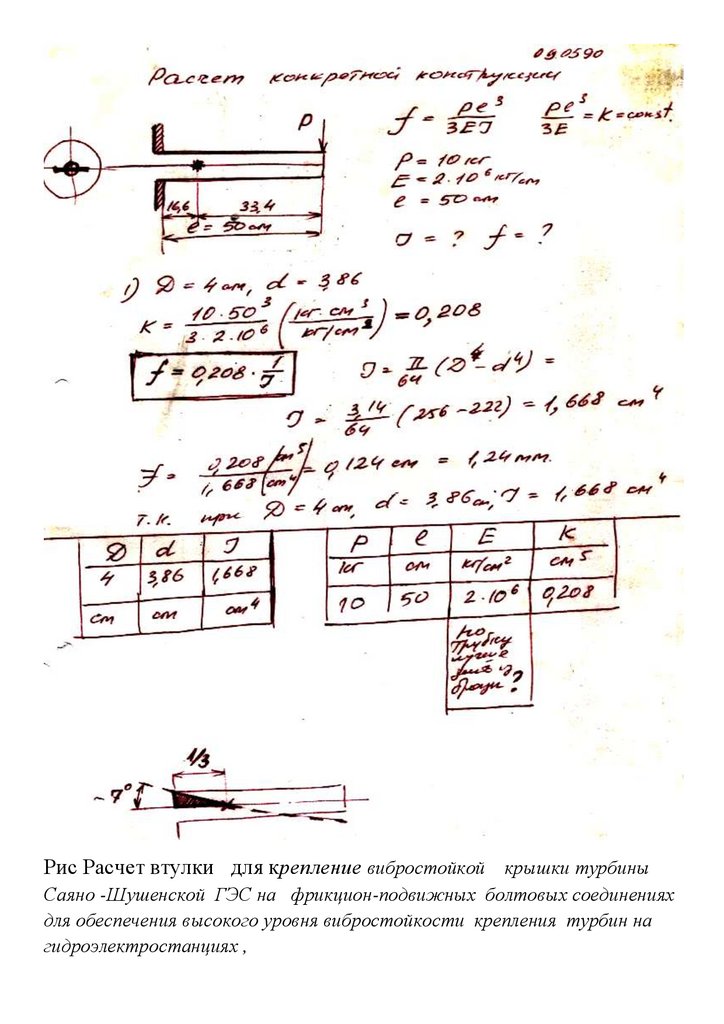

Рис Расчет втулки для крепление вибростойкой крышки турбиныСаяно -Шушенской ГЭС на фрикцион-подвижных болтовых соединениях

для обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях ,

33.

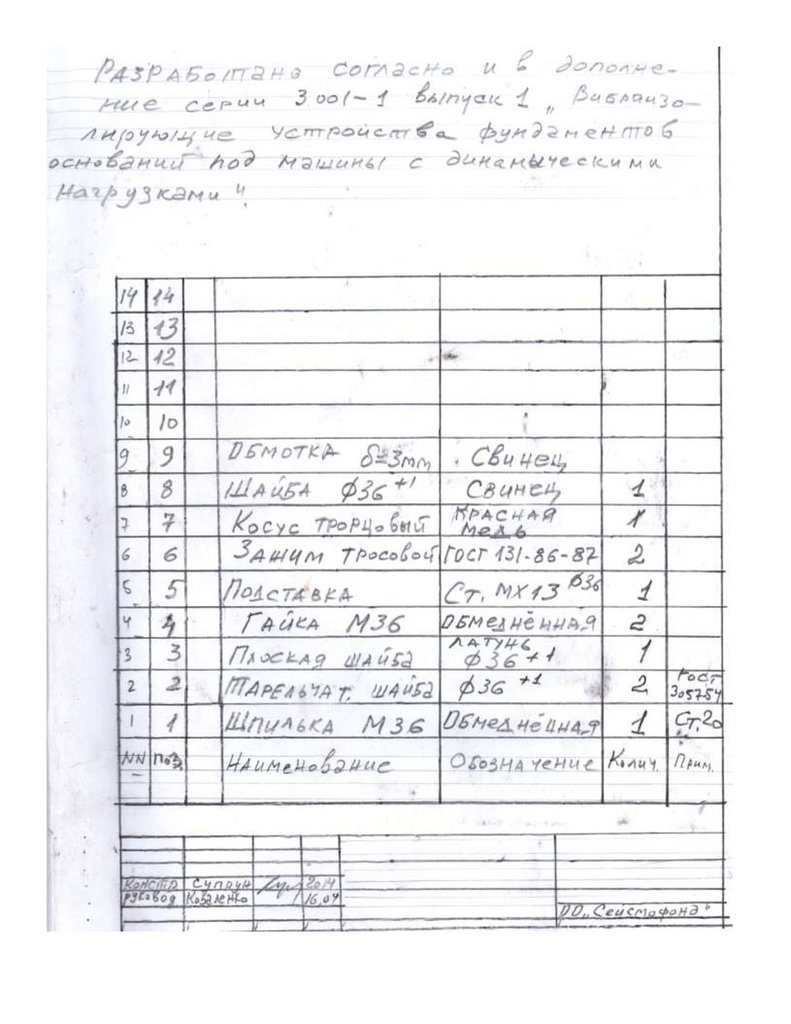

путем устройства демпферного устройства:- закладные детали; 3 - болты H1LT1 HSL-3 М 16; По окружности

- болты M1 6; тросовые втулки 8, 9 - высокопрочный болт с

гайкой

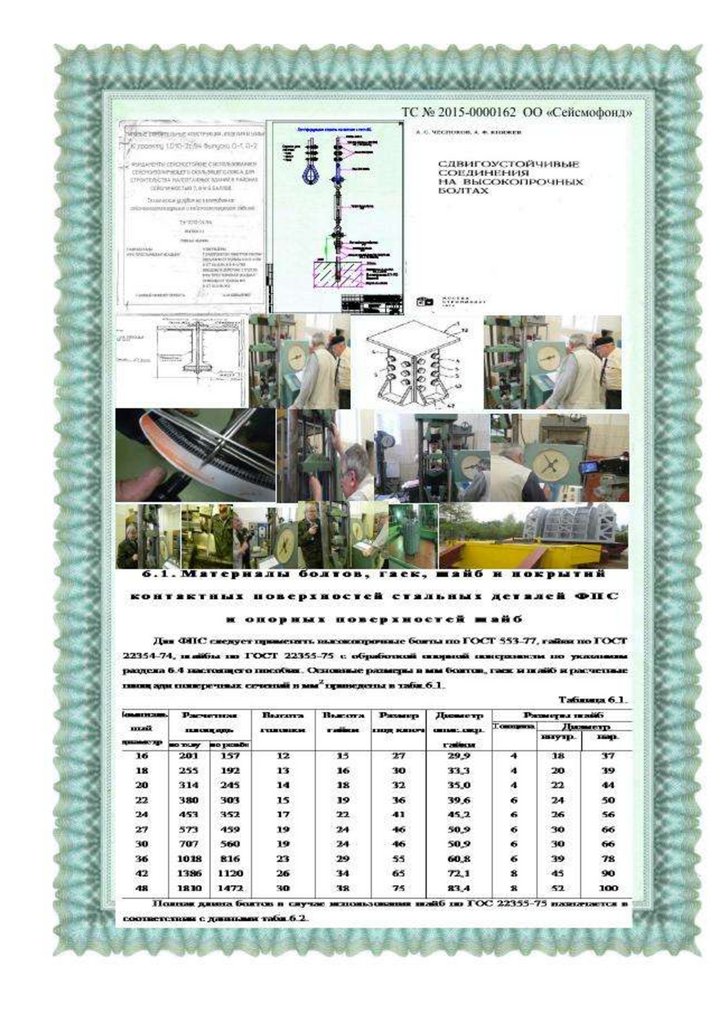

Величина осевого усилия натяжения высокопрочного болта

ВПБ М16 DINN 933 кл. пр. 8.8 составляет 12 т. Мкр = 20-30 кгм.

Антикоррозийная защита металлических элементов выполняется

после завершения всех монтажных и сварочных работ путем

обмазки антикоррозийным покрытием «цинол».

34.

35.

36.

Рисунок - Схема по обеспечению вибростойкой надежности крышкитурбины Саяно -Шушенской ГЭС на фрикцион-подвижных болтовых

соединениях для обеспечения высокого уровня вибростойкости крепления

турбин на гидроэлектростанциях

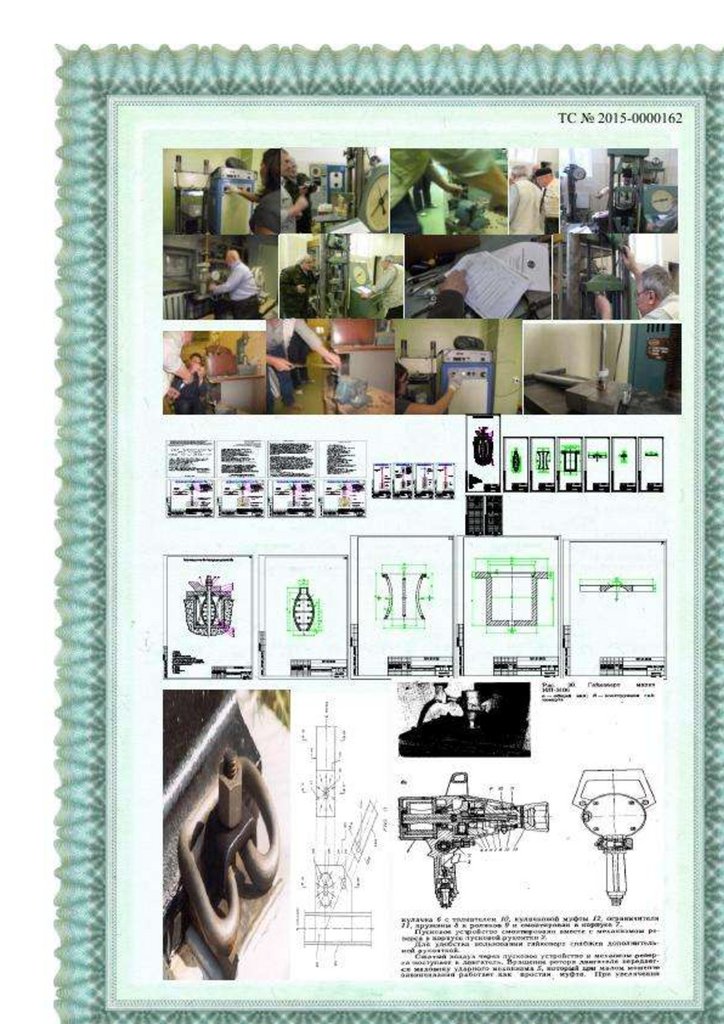

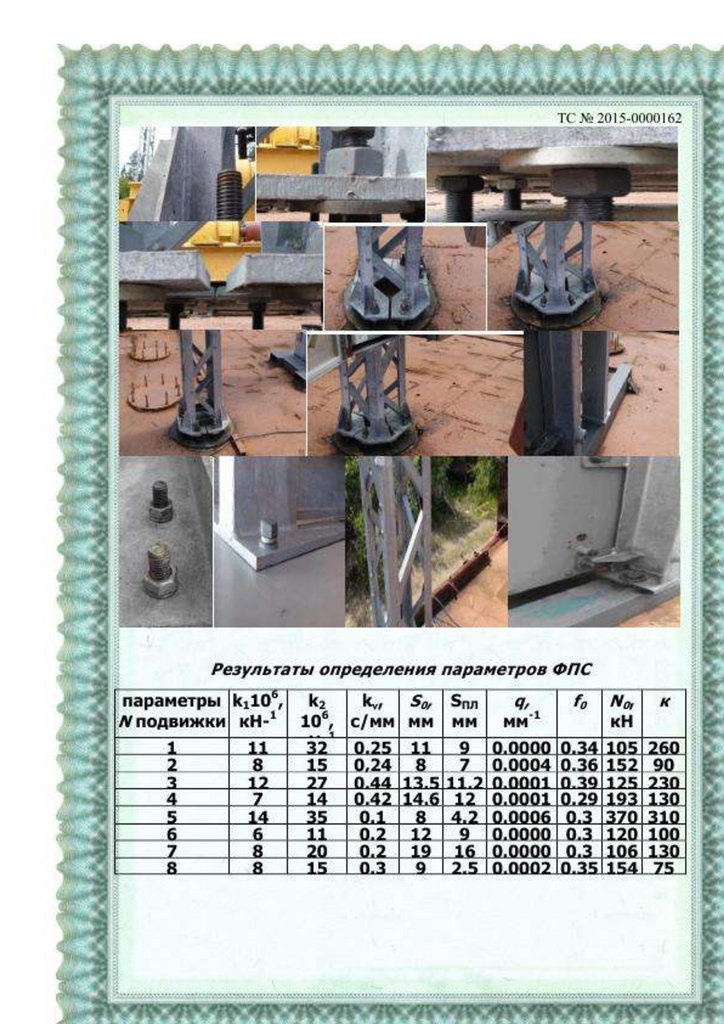

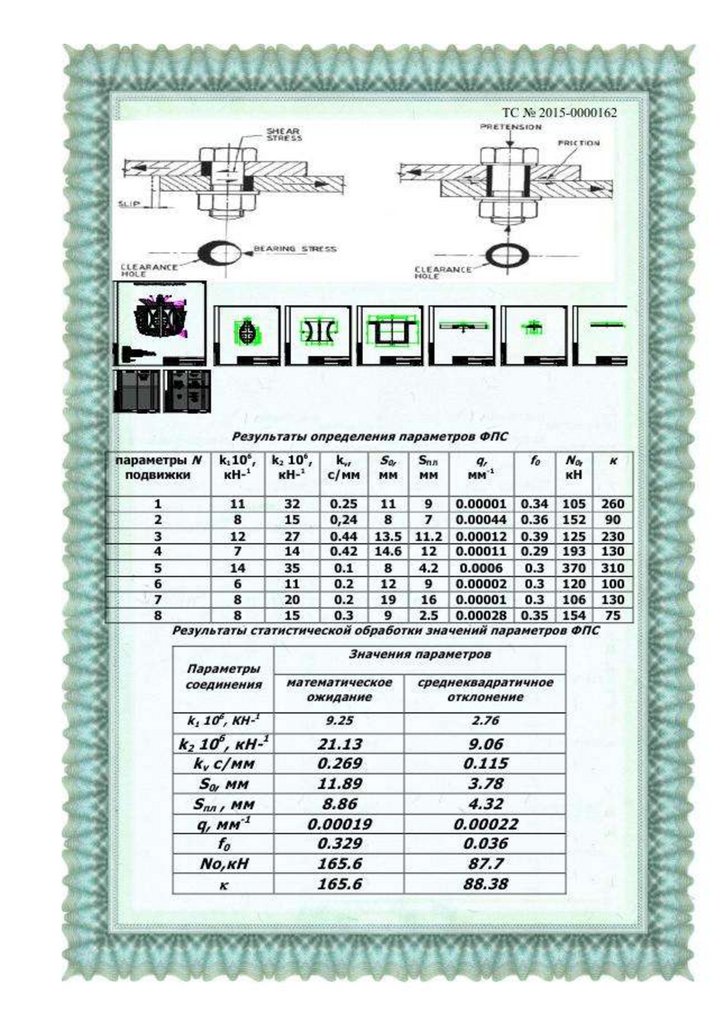

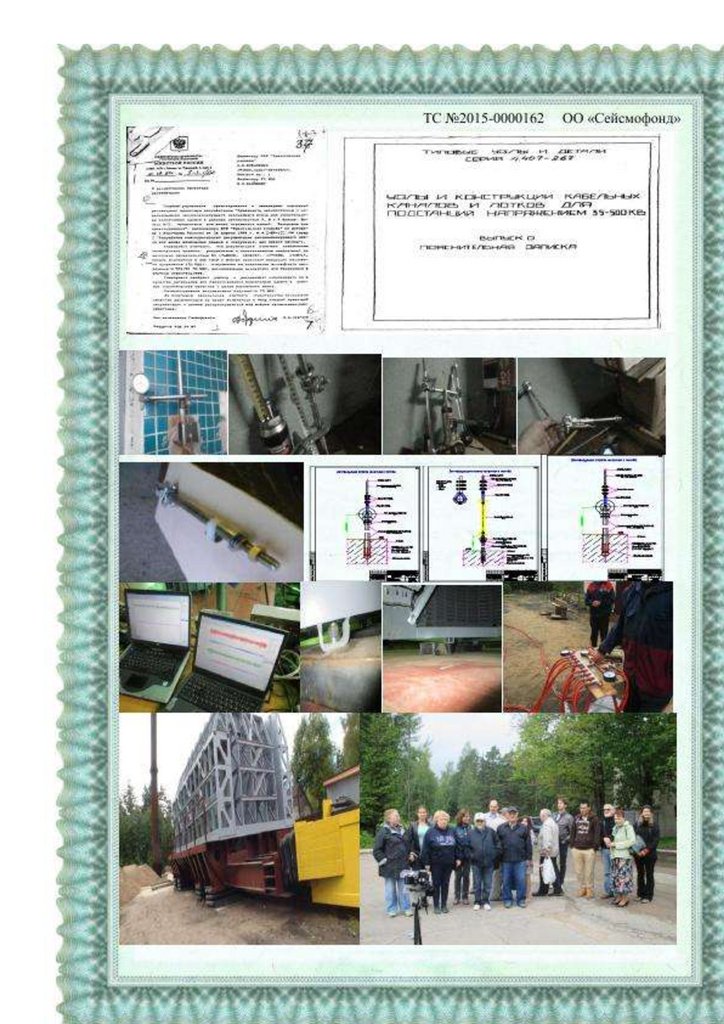

Натурные испытания по обеспечению вибростойкой надежности

крышки турбины Саяно -Шушенской ГЭС на фрикцион-подвижных

болтовых соединениях для обеспечения высокого уровня вибростойкости

крепления турбин на гидроэлектростанциях проведены в ПК SCAD

Испытания являются контрольными. Их цель заключается в

оценке: - фактической величины усилия, которое вызывает

эффект проскальзывания упруго-фрикционного соединения

Обеспечение вибростойкой надежности крышки турбины Саяно Шушенской ГЭС на фрикцион-подвижных болтовых соединениях для

обеспечения высокого уровня вибростойкости крепления турбин на

гидроэлектростанциях

, т.е. определения порога срабатывания системы связей;

работоспособности системы ограничителей горизонтальных

перемещений и величины их свободного хода (предельного зазора).

Таким образом для обеспечения вибростойкой надежности крышки

турбины Саяно -Шушенской ГЭС на фрикцион-подвижных болтовых

соединениях для обеспечения высокого уровня вибростойкости крепления

турбин на гидроэлектростанциях, усиленных системой связей,

контролируются с помощью силового воздействия, создаваемого

гидравлическими домкратами.

СПИСОК ЛИТЕРАТУРЫ

1. Казина Г.А., Килимник Л.Ш. Современные методы

сейсмозащиты зданий и сооружений. - Обзор. М.: ВНИИИС, 1987.

2. Абдурашидов К.С., Айзенберг Я.М., Жуну- сов Т.Ж.

Сейсмостойкость сооружений. - М.: Наука, 1989.

3. Авидон Г.Э., Карлина Е.А. Особенности колебаний зданий с

сейсмоизолирующими фундаментами А.М. Курзанова и Ю.Д. Черепинского // Сейсмостойкое стр-во. Безопасность сооружений.

2008, №1, с. 26-30.

37.

4. ТСН-02-2003. Инструкция по проектированию зданий сиспользованием фундаментов КФ. Разработаны КАЗНИИССА.

Новокузнецк, 2003.

5. Протокол заседания Рабочей группы «Сейсмоизоляция

сооружений». Подкомиссия №1 МВК по СРСС. Санкт Петербург, 14 февраля 2003. Уздин А.М., Айзенберг Я.М., Белаш

Т.А., Беляев В.С., Храпков А.А., Богданова Г.И., Кузнецова И.С.,

Смирнов В.И.

6. Сейсмическая опасность и сейсмостойкое строительство в РФ

(состояние, проблемы, решения). Москва, 1996.

7. СНиП II-7-81*. Строительство в сейсмических районах. // М.:

Госстрой России, 2000, 45 с.СТРОИТЕЛЬСТВО И ТРАНСПОРТ

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

54.

55.

56.

57.

58.

59.

60.

61.

62.

63.

64.

65.

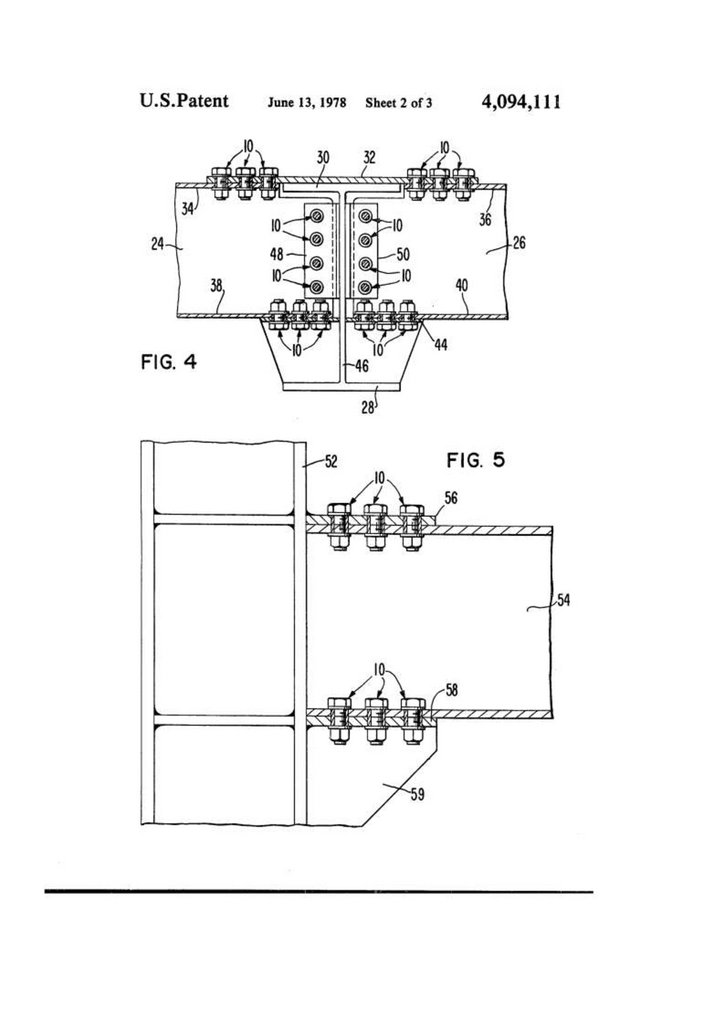

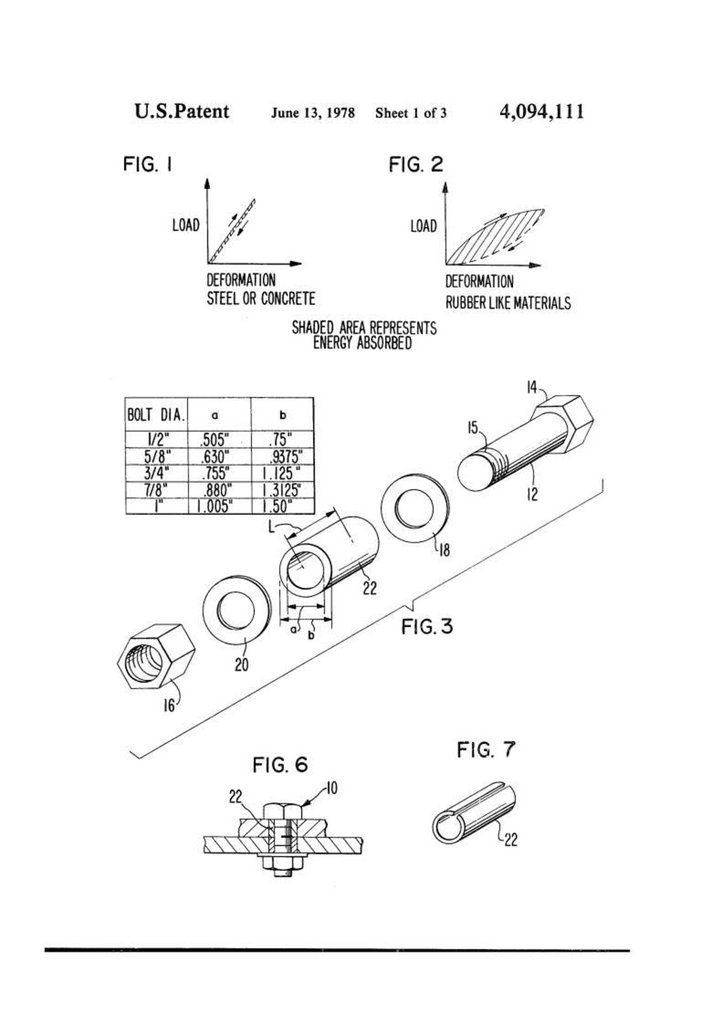

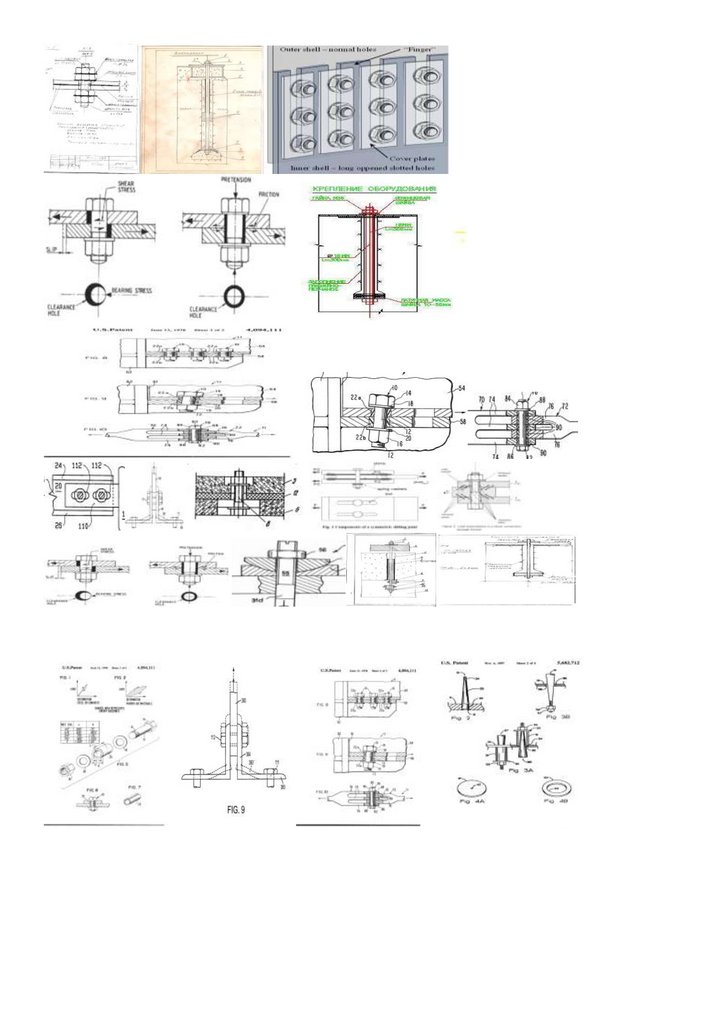

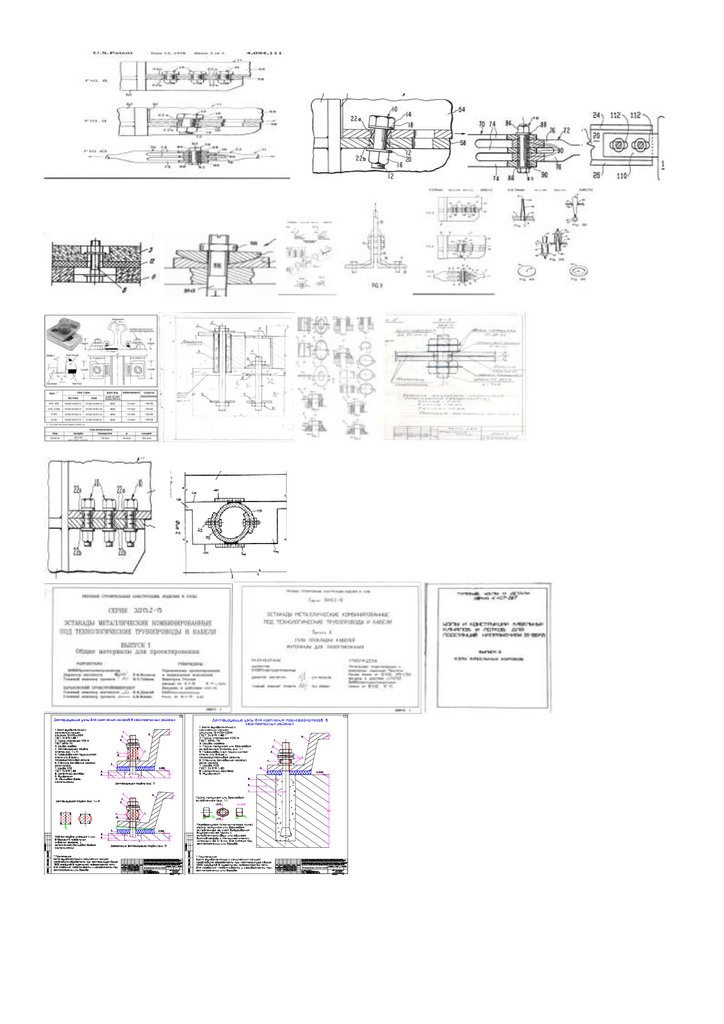

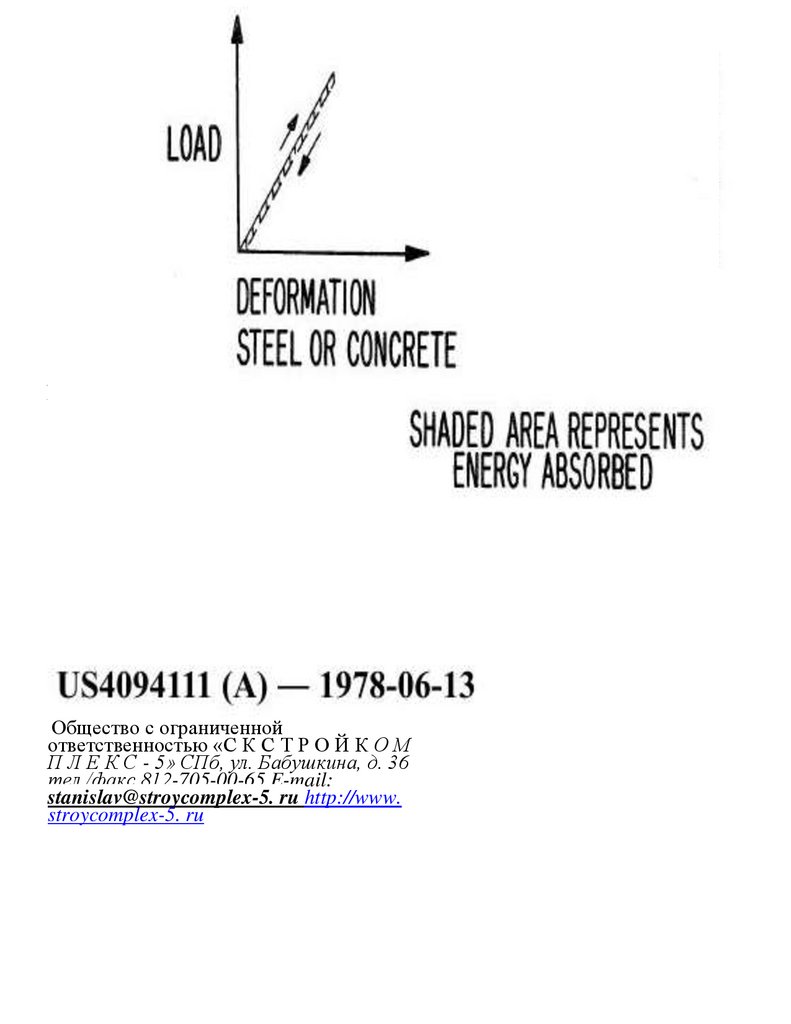

Втулка гильза патент США Описание US4094111 (A) ― 1978-06-13|

В список выбранных документов

|

Пред.

1 / 3

След.

|

Сообщить об ошибке

|

Печать

Structural steel building frame having resilient connectors

Описание документа US4094111 (A)

Перевести этот текст Tooltip

Выберите язык

ЕПВ не несет ответственности за качество данных и информации,

получаемых от сторонних контрагентов; в частности, ЕПВ не

гарантирует полноту данных, актуальность и возможность их

66.

Описание документа US4094111 (A)использования для определенных целей.

This invention relates to improvements in the frames of large buildings made of

structural steel or other structural metal and, more particularly, to an improved

building frame whose metallic structural frame members are interconnected and

held in face-to-face contact by resilient connectors for absorbing stresses and

effecting the dissipation of energy caused by earthquakes or other geological

disturbances.

https://patents.google.com/patent/US4094111A/en

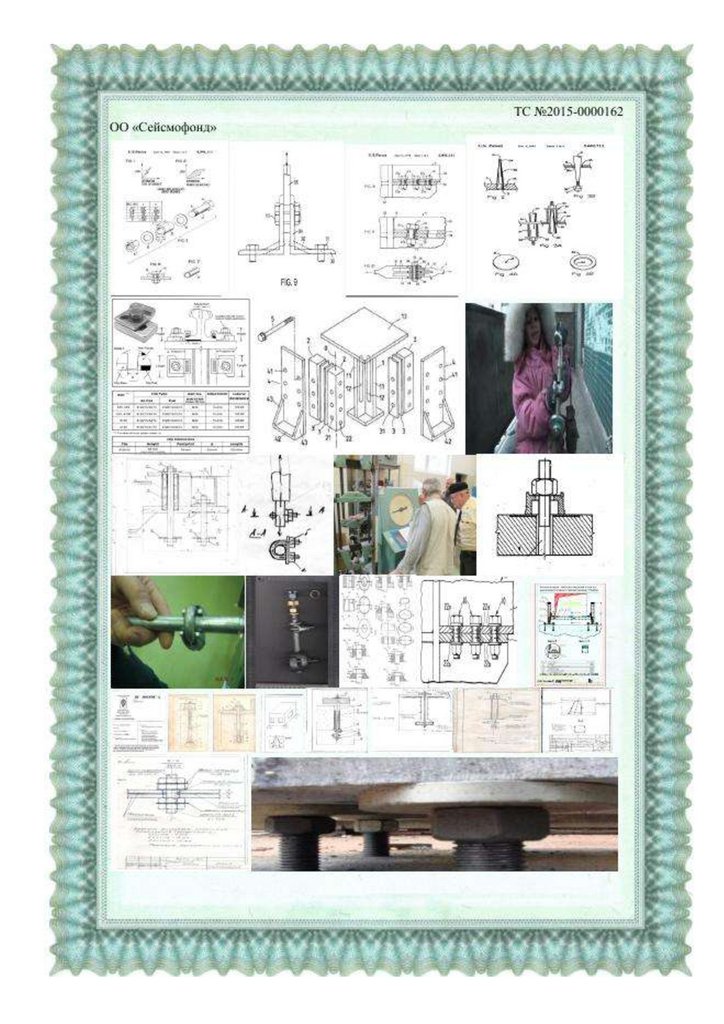

Описание изобретения Антисейсмическое фланцевое фрикционно

-подвижное соединение трубопроводов

Коваленко Александр Иванович 197371, СПб, пр. Королева

Описание изобретения Антисейсмическое фланцевое

фрикционно -подвижное соединение трубопроводов

Аналоги : Патент Великобритании № 1260143, кл. F 2 G, фиг. 2,

1972, Бергер И. А. и др. Расчет на прочность деталей машин. М.,

«Машиностроение», 1966, с. 491. (54) (57) 1.

Антисейсмическое фланцевое фрикционно -подвижное

соединение трубопроводов

Предлагаемое техническое решение предназначено для защиты

шаровых кранов и трубопроводов от сейсмических воздействий за

счет использования фрикционное- податливых соединений.

Известны фрикционные соединения для защиты объектов от

динамических воздействий. Известно, например, болтовое

фланцевое соединение , патент RU №1425406, F16 L 23/02.

Соединение содержит металлические тарелки и прокладки. С

увеличением нагрузки происходит взаимное демпфирование колец

-тарелок.

Взаимное смещение происходит до упора фланцевого

фрикционно подвижного соединения (ФФПС), при импульсных

67.

растягивающих нагрузках при многокаскадном демпфировании,которые работают упруго.

Недостатками известного решения являются: ограничение

демпфирования по направлению воздействия только по

горизонтали и вдоль овальных отверстий; а также

неопределенности при расчетах из-за разброса по трению.

Известно также устройство для фрикционного демпфирования

и антисейсмических воздействий, патент SU 1145204, F 16 L

23/02 Антивибрационное фланцевое соединение трубопроводов

Устройство содержит базовое основание, нескольких сегментов пружин и несколько внешних пластин. В сегментах выполнены

продольные пазы. Сжатие пружин создает демпфирование

Таким образом получаем фрикционно -подвижное соединение на

пружинах, которые выдерживает сейсмические нагрузки но, при

возникновении динамических, импульсных растягивающих

нагрузок, взрывных, сейсмических нагрузок, превышающих

расчетные силы трения в сопряжениях, смещается от своего

начального положения, при этом сохраняет трубопровод без

разрушения.

Недостатками указанной конструкции являются: сложность

конструкции и дороговизна, из-за наличия большого количества

сопрягаемых трущихся поверхностей и надежность болтовых

креплений с пружинами

Целью предлагаемого решения является упрощение конструкции,

уменьшение количества сопрягаемых трущихся поверхностей до

одного или нескольких сопряжений в виде фрикци -болта , а

также повышение точности расчета при использования фрикциболтовых демпфирующих податливых креплений для шаровых

кранов и трубопровода.

68.

Сущность предлагаемого решения заключается в том, что спомощью подвижного фрикци –болта с пропиленным пазом, в

который забит медный обожженный клин, с бронзовой втулкой

(гильзой) и свинцовой шайбой , установленный с возможностью

перемещения вдоль оси и с ограничением перемещения за счет

деформации трубопровода под действием запорного элемента в

виде стопорного фрикци-болта с пропиленным пазом в стальной

шпильке и забитым в паз медным обожженным клином.

Фрикционно- подвижные соединения состоят из демпферов

сухого трения с использованием латунной втулки или свинцовых

шайб) поглотителями сейсмической и взрывной энергии за счет

сухого трения, которые обеспечивают смещение опорных частей

фрикционных соединений на расчетную величину при превышении

горизонтальных сейсмических нагрузок от сейсмических

воздействий или величин, определяемых расчетом на основные

сочетания расчетных нагрузок, сама опора при этом начет

раскачиваться за счет выхода обожженных медных клиньев,

которые предварительно забиты в пропиленный паз стальной

шпильки.

Фрикци-болт, является энергопоглотителем пиковых ускорений

(ЭПУ), с помощью которого, поглощается взрывная, ветровая,

сейсмическая, вибрационная энергия. Фрикци-болт снижает на 23 балла импульсные растягивающие нагрузки при землетрясении

и при взрывной, ударной воздушной волне. Фрикци –болт

повышает надежность работы оборудования, сохраняет каркас

здания, моста, ЛЭП, магистрального трубопровода, за счет

уменьшения пиковых ускорений, за счет использования

протяжных фрикционных соединений, работающих на

растяжение на фрикци- болтах, установленных в длинные

овальные отверстия с контролируемым натяжением в

протяжных соединениях согласно ТКП 45-5.04-274-2012 (02250)

69.

п. 10.3.2 стр. 74 , Минск, 2013, СП 16.13330.2011,СНиП II-23-81* п.14.3- 15.2.

Изобретение относится к машиностроению, а именно к

соединениям трубчатых элементов

Цель изобретения расширение области использования соединения

в сейсмоопасных районах .

На чертеже показано предлагаемое соединение, общий вид.

Соединение состоит из фланцев и латунного фрикци -болтов ,

гаек , свинцовой шайб, медных втулок -гильз

Фланцы выполнены с помощью латунной шпильки с

пропиленным пазом куж забивается медный обожженный клин

и снабжен энергопоглощением .

Сущность предлагаемой конструкции поясняется чертежами,

где на фиг.1 изображен фрикционных соединениях с

контрольным натяжением стопорный (тормозной) фрикци –болт

с забитым в пропиленный паз стальной шпильки обожженным

медным стопорным клином;

на фиг.2 изображена латунная шпилька фрикци-болта с

пропиленным пазом

на фиг.3 изображен фрагмент о медного обожженного клина

забитого в латунную круглую или квадратную латунную шпильку

на фиг. 4 изображен фрагмент установки медного обожженного

клина в подвижный компенсатор ( на чертеже компенсатор на

показан ) Цифрой 5 обозначен пропитанный антикоррозийными

составами трос в пять обмотанный витков вокруг трубы . что

бы исключить вытекание нефти или газа из магистрального

трубопровода при многокаскадном демпфировании)

70.

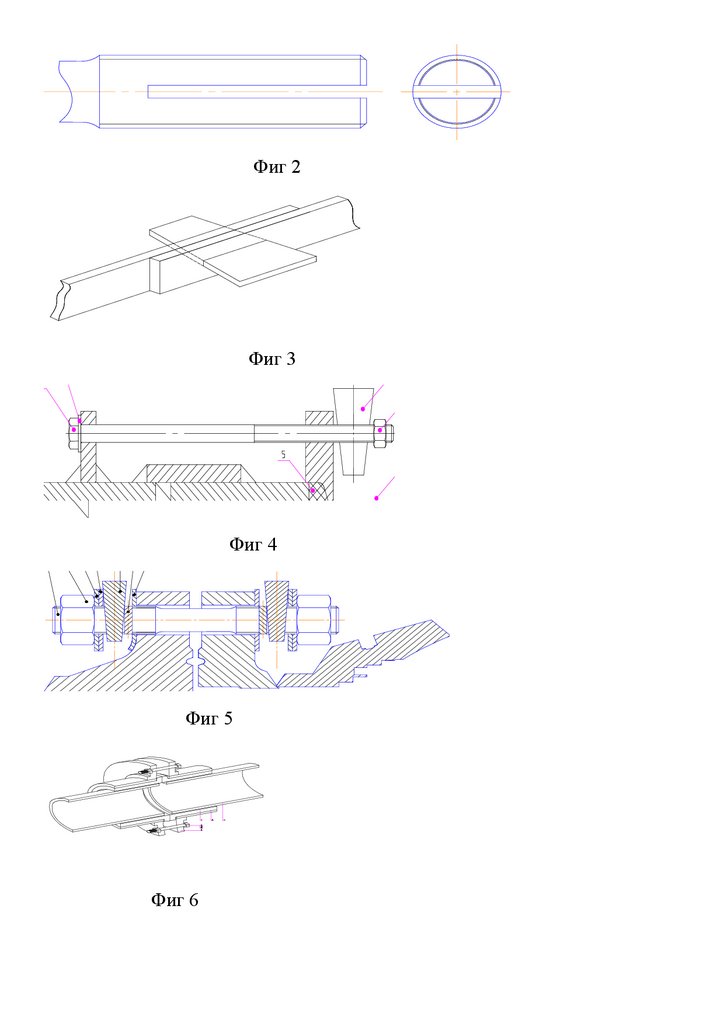

фиг. 6 изображен сам узел фрикционно -подвижного соединенияна фриукци -болту на фрикционно-подвижных протяжных

соедиениях

фиг.7 изображен шаровой кран соединенный на фрикционно подвижных соединениях , фрикци-болту с магистральным

трубопроводом на фланцевых соединениях

фиг. 8 изображен Сальникова компенсатор на соединениях с

фрикци -болтом фрикционно-подвижных соединений

фиг 9 изображен компенсатор Сальникова на антисейсмических

фрикционо-подвижных соединениях с фрикци- болтом

Антисейсмический виброизоляторы выполнены в виде латунного

фрикци -болта с пропиленным пазом , куда забивается стопорный

обожженный медный, установленных на стержнях фрикциболтов Медный обожженный клин может быть также

установлен с двух сторон крана шарового

Болты снабжены амортизирующими шайбами из свинца:

расположенными в отверстиях фланцев.

Однако устройство в равной степени работоспособно, если

антисейсмическим или виброизолирующим является медный

обожженный клин .

Гашение многокаскадного демпфирования или вибраций,

действующих в продольном направлении, осуществляется

смянанием с энергопоглощением забитого медного

обожженного клина

Виброизоляция в поперечном направлении обеспечивается

свинцовыми шайбами , расположенными между цилиндрическими

выступами . При этом промежуток между выступами, должен

быть больше амплитуды колебаний вибрирующего трубчатого

71.

элемента, Для обеспечения более надежной виброизоляции исейсмозащиты шарового кран с трубопроводом в поперечном

направлении, можно установить медный втулки или гильзы ( на

чертеже не показаны), которые служат амортизирующие

дополнительными упругими элементы

Упругими элементами , одновременно повышают герметичность

соединения, может служить стальной трос ( на чертеже не

показан) .

Устройство работает следующим образом.

В пропиленный паз латунно шпильки, плотно забивается

медный обожженный клин , который является

амортизирующим элементом при многокаскадном

демпфировании .

Латунная шпилька с пропиленным пазом , располагается во

фланцевом соединении , выполненные из латунной шпильки с

забиты с одинаковым усилием медный обожженный клин ,

например латунная шпилька , по названием фрикци-болт .

Одновременно с уплотнением соединения оно выполняет роль

упругого элемента, воспринимающего вибрационные и

сейсмические нагрузки. Между выступами устанавливаются

также дополнительные упругие свинцовые шайбы , повышающие

надежность виброизоляции и герметичность соединения в

условиях повышенных вибронагрузок и сейсмонагрузки и давлений

рабочей среды.

Затем монтируются подбиваются медный обожженные клинья

с одинаковым усилием , после чего производится стягивание

соединения гайками с контролируемым натяжением .

В процессе стягивания фланцы сдвигаются и сжимают медный

обожженный клин на строго определенную величину,

обеспечивающую рабочее состояние медного обожженного клина

72.

. свинцовые шайбы применяются с одинаковой жесткостью сдвух сторон .

Материалы медного обожженного клина и медных обожженных

втулок выбираются исходя из условия, чтобы их жесткость

соответствовала расчетной, обеспечивающей надежную

сейсмомозащиту и виброизоляцию и герметичность фланцевого

соединения трубопровода и шаровых кранов.

Наличие дополнительных упругих свинцовых шайб ( на чертеже

не показаны) повышает герметичность соединения и

надежность его работы в тяжелых условиях вибронагрузок при

многокаскадном демпфировании

Жесткость сейсмозащиты и виброизоляторов в виде латунного

фрикци -болта определяется исходя из, частоты вынужденных

колебаний вибрирующего трубчатого элемента с учетом

частоты собственных колебаний всего соединения по следующей

формуле:

Виброизоляция и сейсмоизоляция обеспечивается при условии, если

коэффициент динамичности фрикци -болта будет меньше

единицы.

Работа над патентом (изобретением ) частично поддержана

грантом РФФИ № 18-01-00796

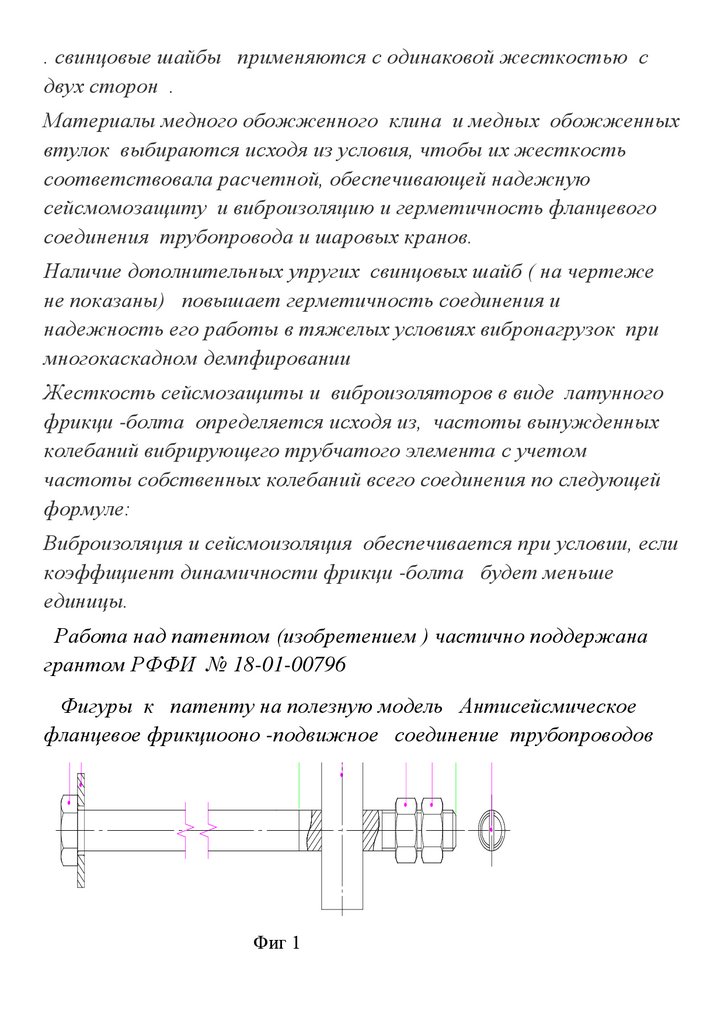

Фигуры к патенту на полезную модель Антисейсмическое

фланцевое фрикциооно -подвижное соединение трубопроводов

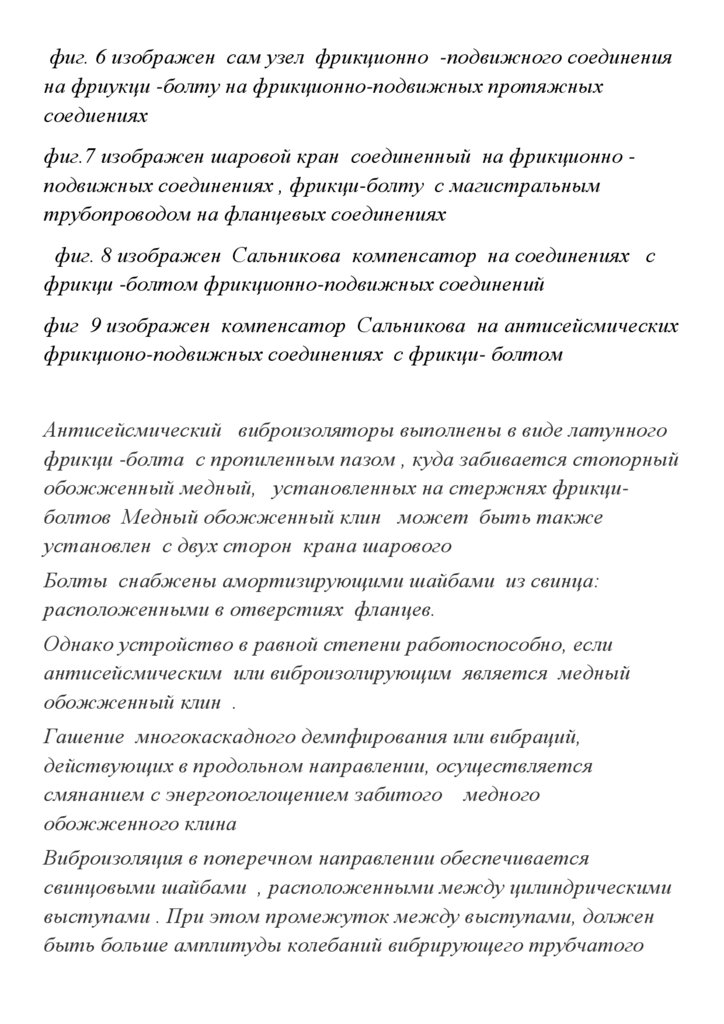

Фиг 1

73.

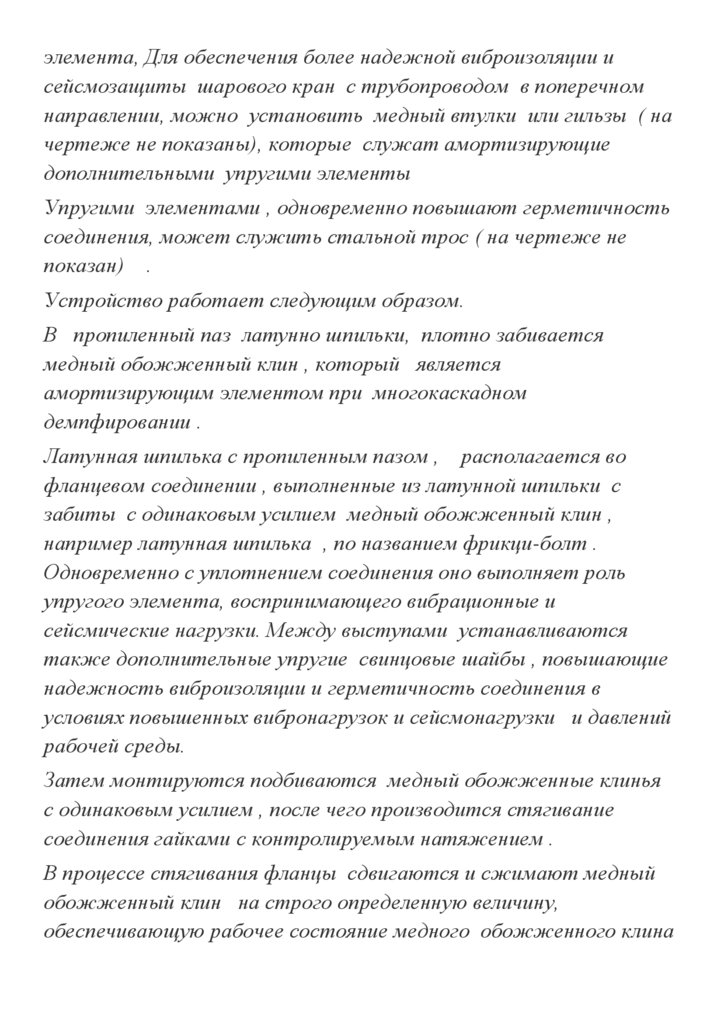

Фиг 2Фиг 3

Фиг 4

Фиг 5

Фиг 6

74.

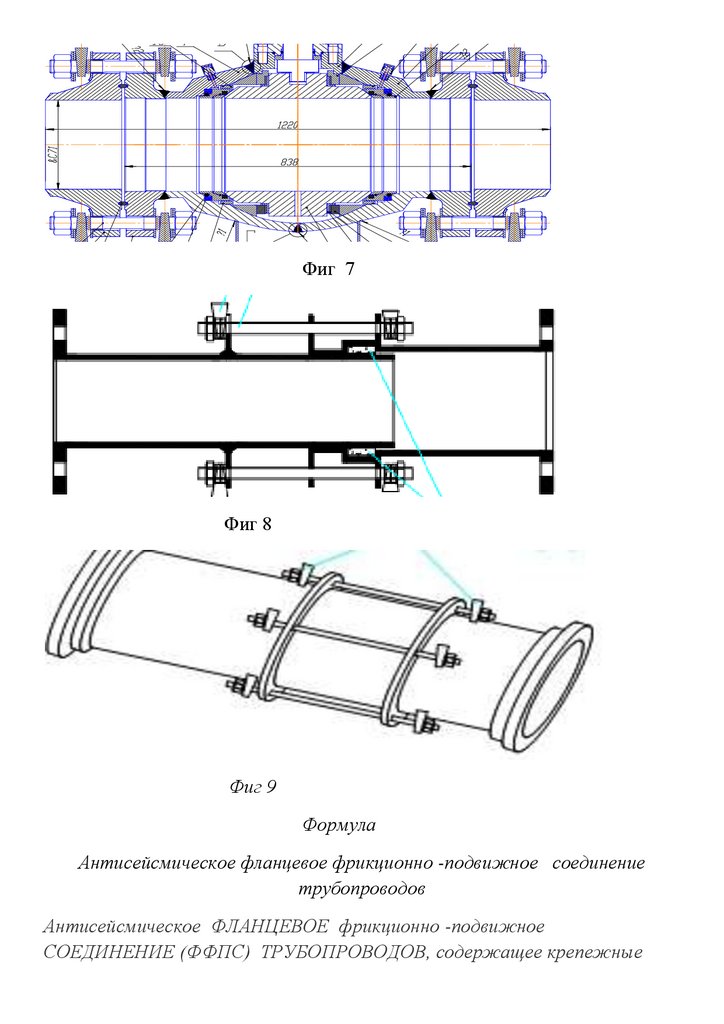

Фиг 7Фиг 8

Фиг 9

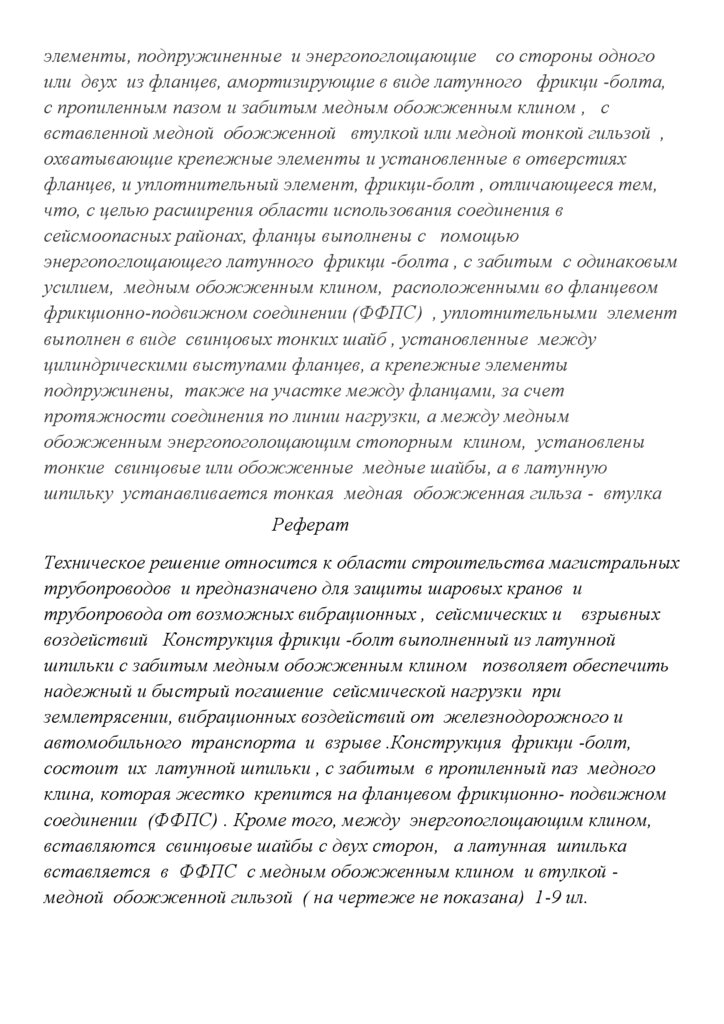

Формула

Антисейсмическое фланцевое фрикционно -подвижное соединение

трубопроводов

Антисейсмическое ФЛАНЦЕВОЕ фрикционно -подвижное

СОЕДИНЕНИЕ (ФФПС) ТРУБОПРОВОДОВ, содержащее крепежные

75.

элементы, подпружиненные и энергопоглощающие со стороны одногоили двух из фланцев, амортизирующие в виде латунного фрикци -болта,

с пропиленным пазом и забитым медным обожженным клином , с

вставленной медной обожженной втулкой или медной тонкой гильзой ,

охватывающие крепежные элементы и установленные в отверстиях

фланцев, и уплотнительный элемент, фрикци-болт , отличающееся тем,

что, с целью расширения области использования соединения в

сейсмоопасных районах, фланцы выполнены с помощью

энергопоглощающего латунного фрикци -болта , с забитым с одинаковым

усилием, медным обожженным клином, расположенными во фланцевом

фрикционно-подвижном соединении (ФФПС) , уплотнительными элемент

выполнен в виде свинцовых тонких шайб , установленные между

цилиндрическими выступами фланцев, а крепежные элементы

подпружинены, также на участке между фланцами, за счет

протяжности соединения по линии нагрузки, а между медным

обожженным энергопоголощающим стопорным клином, установлены

тонкие свинцовые или обожженные медные шайбы, а в латунную

шпильку устанавливается тонкая медная обожженная гильза - втулка

Реферат

Техническое решение относится к области строительства магистральных

трубопроводов и предназначено для защиты шаровых кранов и

трубопровода от возможных вибрационных , сейсмических и взрывных

воздействий Конструкция фрикци -болт выполненный из латунной

шпильки с забитым медным обожженным клином позволяет обеспечить

надежный и быстрый погашение сейсмической нагрузки при

землетрясении, вибрационных воздействий от железнодорожного и

автомобильного транспорта и взрыве .Конструкция фрикци -болт,

состоит их латунной шпильки , с забитым в пропиленный паз медного

клина, которая жестко крепится на фланцевом фрикционно- подвижном

соединении (ФФПС) . Кроме того, между энергопоглощающим клином,

вставляются свинцовые шайбы с двух сторон, а латунная шпилька

вставляется в ФФПС с медным обожженным клином и втулкой медной обожженной гильзой ( на чертеже не показана) 1-9 ил.

76.

77.

78.

79.

80.

81.

82.

83.

84.

85.

86.

87.

88.

89.

90.

91.

92.

93.

94.

95.

96.

97.

98.

99.

100.

101.

102.

103.

104.

105.

106.

Литература107.

1. СНиП 11-7-81*. Строительство в сейсмических районах - М : Строи издат, 20002 Сейсмостойкость сооружений / КС Абдурашидов, ЯМ. Айзенберг, T Ж. Жунусов и др М : Наука. 1939 192с.

3. Использование упруго-фрикционных систем в сейсмостойком строительстве (обзор) Составители инженеры Г.М

Михайлов, В.В Жуков - М.: Госстрой СССР Серия: «Инженерное оборудование населенных мест, жилых и

общественных зданий». 1975. 45с

4. Поляков В С , Килимник Л.Ш., Черкашин А.В. Современные методы сейсмоэащиты зданий - М Стройиздат, 1989

- 320 с : ил

5. Современные методы сейсмоэащиты зданий и сооружений. Казина ГА. Килимник Л Ш.,-Обзор М. ВНИИИС 1987

вып 7

6. Сейсмостойкое строительство Реферативный сборник. 1974 выпуск 3. Исследования в области сейсмостойкого

строительства и инженерной сейсмологии. Использование упруго-фрикционных систем в сейсмостойком строительстве

Инж Г М Михайлов с.36

7 Килимник Л.Ш Методы целенаправленного проектирования в сейсмостойком строительстве М : Наука, 1980

8 Елисеев О Н., Уздин А.М Сейсмостойкое строительство. Учебник. В 2-х кн - СПб ИЗД. ПВВИСУ 1997. -321с., с

илл.

9 Сейсмостойкое строительство Реферативный сборник. 1977 вы пуск 5. Проектирование каркасных зданий для

сейсмических районов с упруго фрикционными соединениями на высокопрочных болтах. К.т.н. Л.Ш. Килимник с 12

10. ПРИМЕНЕНИЕ УПРУГО-ФРИКЦИОННЫХ СИСТЕМ ДЛЯ СТРОИТЕЛЬСТВА ЖИЛЫХ ДОМОВ В ИРКУТСКОЙ

ОБЛАСТИ УДК 624 072 Чигринская Л.С., Бержинский Ю.А. 6 стр

При подготовке научной публикации использовалось изобретения: "Антисейсмическое фланцевое фрикционно подвижное соединение трубопроводов". Регистрационный номер заявки на изобретение (ФИПС) № 2018105803/20

(008844) от 27.02.2018 и др.

Авторы: В.А. Дударев, Г.А.Пастухов, Коваленко А.И., Елисеева И.А., МалафеевО.А..

Описание изобретения "Антисейсмическое фланцевое фрикционно -подвижное соединение трубопроводов"

Аналоги : Патент Великобритании № 1260143, кл. F 2 G, фиг. 2, 1972, Бергер И. А. и др. Расчет на прочность деталей

машин. М., «Машиностроение», 1966, с. 491. (54) (57) 1.

Антисейсмическое фланцевое фрикционно -подвижное соединение трубопроводов

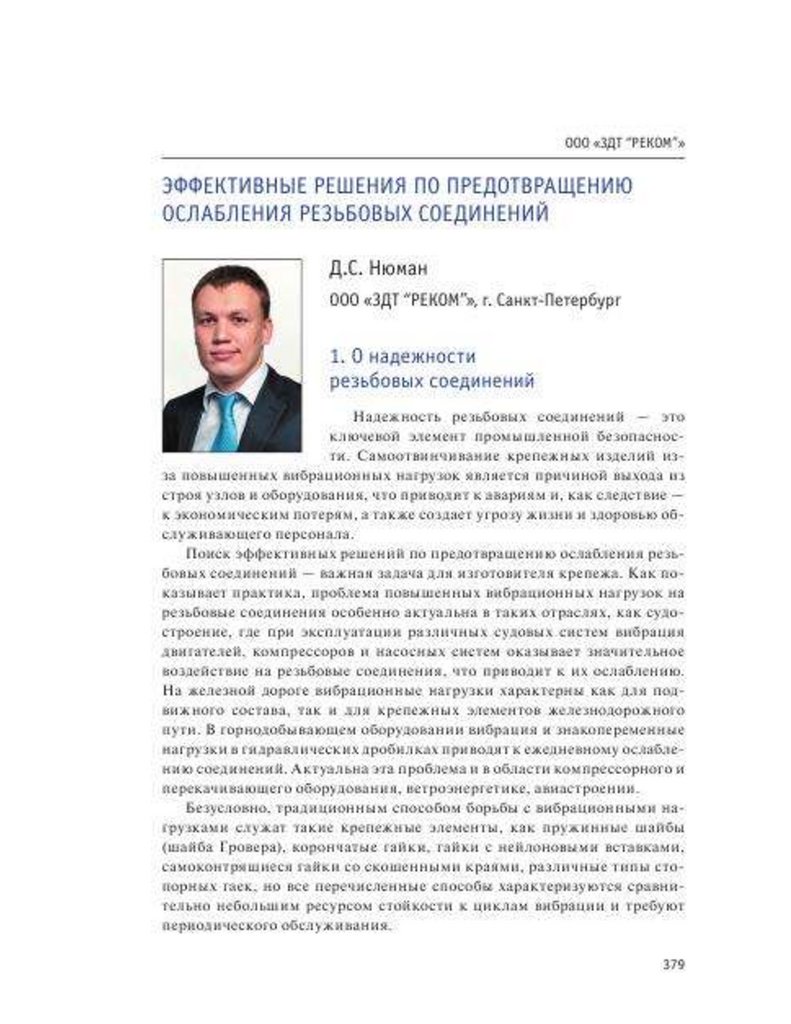

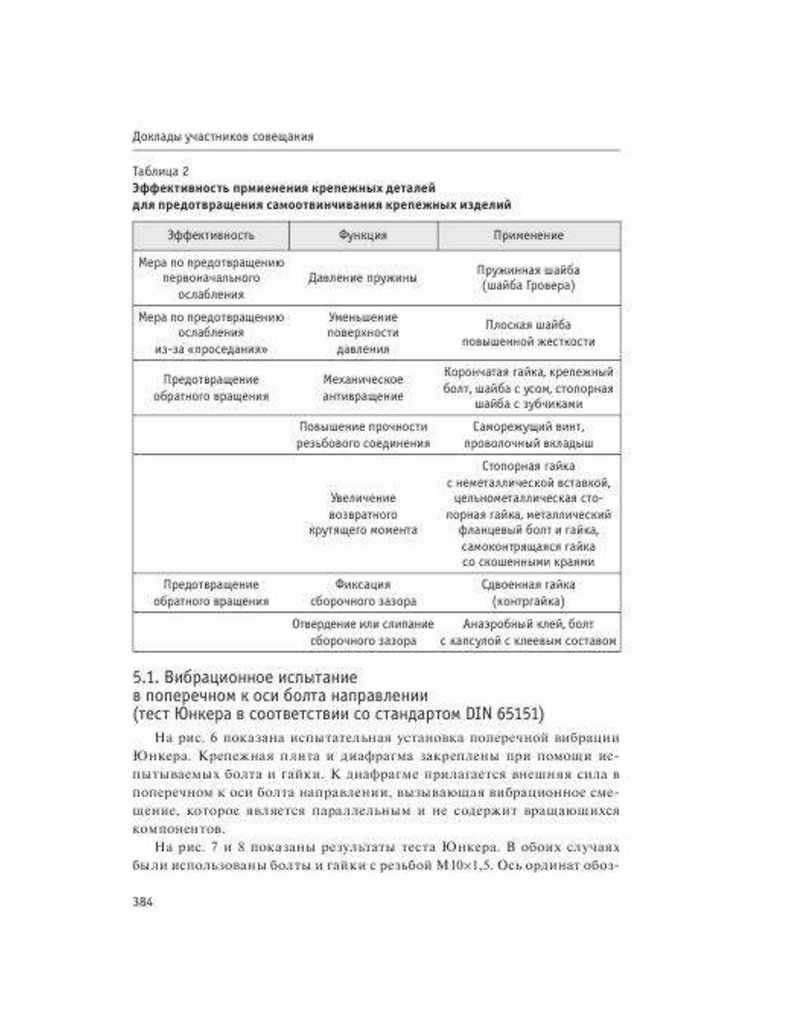

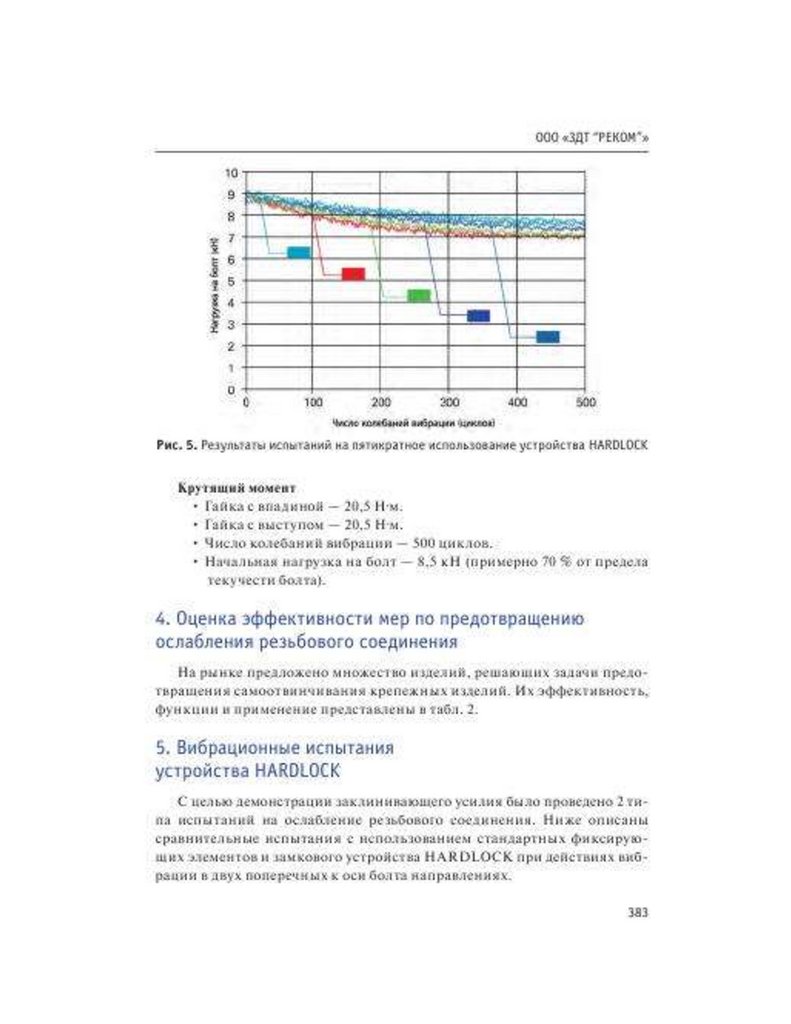

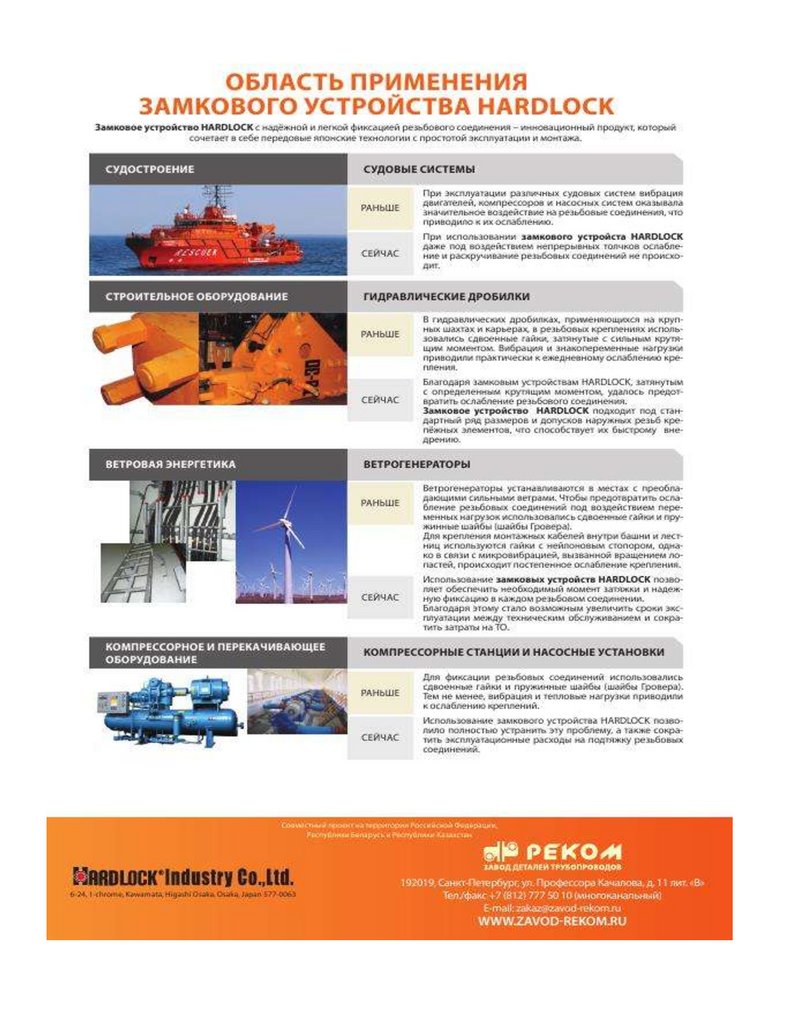

Изобретение относится к антисейсмическим фрикционно-подвижным соединениям для трубопроводов, как замковое

надежное крепление фиксации, как эффективное решение по предотвращению ослабления резьбовых соединений,

Область применения антисейсмического замкового фрикционно-подвижного соединения: судовые системы,

гидравлические дробилки, ветрогенераторы, компрессорные станции и насосные установки, мостостроение,

грузоподъемные лифтовое оборудование.

Предлагаемое техническое решение предназначено для защиты шаровых кранов и трубопроводов от сейсмических

воздействий за счет использования фрикционное- податливых соединений. Известны фрикционные соединения для

защиты объектов от динамических воздействий. Известно, например, болтовое фланцевое соединение , патент RU

№1425406, F16 L 23/02.

Литература.

1. Гладштейн Л. И. Высокопрочные болты для строительных стальных конструкций с контролем натяжения по срезу торцевого

элемента / Л. И. Гладштейн, В. М. Бабушкин, Б. Ф. Какулия, Р. В. Гафу- ров // Тр. ЦНИИПСК им. Мельникова. Промышленное и

гражданское строительство. - 2008. - № 5. - С. 11-13.

2. Ростовых Г. Н. И все-таки они крутятся! / Г. Н. Ростовых // Крепеж, клеи, инструмент и...- 2014. - № 3. - С. 41-45.

3. СП 35.13330.2011. Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84*.

4. СТП 006-97. Устройство соединений на высокопрочных болтах в стальных конструкциях мостов.

108.

5. ТУ 1282-162-02494680-2007. Болты высокопрочные с гарантированным моментом затяжки резьбовых соединений длястроительных стальных конструкций / ЦНИИПСК им. Мельникова.

References

1. Gladshteyn L. I., Babushkin V. M., Kakuliya B. F. & Gafurov R. V. Trudy TsNIIPSK im. Melnikova. Pro- myshlennoye i grazhdanskoye

stroitelstvo - Proc. of the Melnikov Construction Metal Structures Institute. Industrial and Civil Construction, 2008, no. 5, pp. 11-13.

2. Rostovykh G. N. Krepezh, klei, instrument i... - Bolting, Glue, Tools and... 2014, no. 3, pp. 41-45.

3. Mosty i truby [Bridges and Pipes]. SP 35.13330. 2011. Updated version of SNiP 2.05.03-84*.

4. Ustroystvo soyedineniy na vysokoprochnykh boltakh v stalnykh konstruktsiyakh mostov [Setting up High-Strength Bolt Connections in

Steel Constructions of Bridges]. STP 006-97.

5. Bolty vysokoprochnyye s garantirovannym mo- mentom zatyazhki rezbovykh soyedineniy dlya stroitel- nykh stalnykh konstruktsiy [HighStrength Bolts with Guaranteed Fixing Torque of Screw Joints for Construction Steel Structures]. TU 1282-162-02494680-2007. Melnikov

Construction Metal Structures Institute.

Строительные нормы и правила, глава СниП П-23-81. Нормы проектирования / Стальные конструкции. - М.: Стройиздат,

1982. - С. 40 - 41.

2.

Стрелецкий Н.Н. Повышение эффективности монтажных соединений на высокопрочных болтах / Сб. тр. ЦНИИПСК, вып.

19. - М.: Стройиздат, 1977. - С. 93-110.

3.

Лукьяненко Е.П., Рабер Л.М. Совершенствование методов подготовки соприкасающихся поверхностей соединений на

высокопрочных болтах // Бущвництво Украши. - 2006. - № 7. - С. 36-37

4.

АС. № 1707317 (СССР) Сдвигоустойчивое соединение / Вишневский И. И., Кострица Ю.С., Лукьяненко Е.П., Рабер Л.М. и

др. - Заявл. 04.01.1990; опубл. 23.01.1992, Бюл. № 3.

5.

Пат. 40190 А. Украша, МПК G01N19/02, F16B35/04. Пристрш для випрювання сил тертя спокою по дотичних поверхнях

болтового зсувос- тшкого з 'езнання з одшею площиною тертя / Рабер Л.М.; заявник iпатентовласник Нацюнальна металургшна

акадспя Украши. - № 2000105588; заявл. 02.10.2000; опубл. 16.07.2001, Бюл. № 6.

6.

Пат. 2148805 РФ, МПК7G01 L5/24. Способ определения коэффициента закручивания резьбового соединения / Рабер Л.М.,

Кондратов В.В., Хусид Р.Г., Миролюбов Ю.П.; заявитель и патентообладатель Рабер Л.М., Кондратов В.В., Хусид Р.Г.,

Миролюбов Ю.П. - № 97120444/28; заявл. 26.11.1997; опубл. 10.05.2000, Бюл. № 13.

1.

Рабер Л. М. Использование метода предельных состояний для оценки затяжки высокопрочных болтов // Металлург, и горноруд. промсть. - 2006. -№ 5. - С. 96-98

1. Журнал «Сельское строительство» № 9/95 стр.30 «Отвести опасность», А.И.Коваленко

2. Журнал «Жилищное строительство» № 4/95 стр.18 «Использование сейсмоизолирующего пояса для существующих

А.И.Коваленко

зданий»,

3. Журнал «Жилищное строительство» № 9/95 стр.13 «Сейсмоизоляция малоэтажных жилых зданий»,

4. Журнал «Монтажные и специальные работы в строительстве» № 4/95 стр. 24-25 «Сейсмоизоляция малоэтажных зданий»,

5. Российская газета от 26.07.95 стр.3 «Секреты сейсмостойкости». А.И.Коваленко

6. Российская газета от 11.06.95 «Землетрясение: предсказание на завтра», А.И.Коваленко8

7. Газета «Земля России» за октябрь 1998 стр. 3 «Уникальные технологии возведения фундаментов без заглубления –

грунте. Строительство на пучинистых и просадочных грунтах»

дом на

8. Газета «Земля России» № 2 ( 26 ) стр. 2-3 « Предложение ученых общественной организации инженеров «Сейсмофонд» –

Фонда «Защита и безопасность городов» в области реформы ЖКХ.

9. Журнал «Монтажные и специальные работы в строительстве» № 11/95 стр. 25 «Датчик регистрации электромагнитных волн,

предупреждающий о землетрясении - гарантия сохранения вашей жизни!»

109.

УДК 624.042.7И. О. Кузнецова, С. С. Ваничева, М. В. Фрезе, А. А. Долгая, Т. М. Азаев, Х. R Зайнулабидова

ПРИМЕНЕНИЕ ФРИКЦИОННО-ПОДВИЖНЫХ БОЛТОВЫХ

СОЕДИНЕНИЙ ДЛЯ ОБЕСПЕЧЕНИЯ СЕЙСМОСТОЙКОСТИ

СТРОИТЕЛЬНЫХ КОНСТРУЦИЙ МОСТОВ И ДРУГИХ СООРУЖЕНИЙ

Дата поступления: 25.01.2016 Решение о публикации: 14.06.2016

Цель: Разработать и описать новую конструкцию сейсмоизолирующего устройства, состоящего из

упругодемпфирующего элемента, соединенного с изолированными частями сооружения

фрикционно-подвижными соединениями (ФПС), предназначенного для снижения расчетных

нагрузок на сооружение, а также для многоуровневого проектирования и управления

повреждениями конструкции. Методы: Для анализа работы ФПС использованы методы

динамических расчетов сооружений, моделирование расчетных акселерограмм с использованием

ЭВМ, а также натурные испытания при помощи сейсмоплатформ. Результаты: Предложено

конструктивное решение нового сейсмоизолирующего устройства, упругодемпфирующий элемент

которого выполнен в виде столика, верхняя плита столика устанавливается на металлические

стержни из высокопрочной стали, параллельно со столиком установлены гидравлические демпферы,

а ФПС из пакетов стальных листов соединены высокопрочными болтами, пропущенными через

овальные отверстия. Выявлено, что при относительно слабых землетрясениях описываемая

конструкция работает в упругой стадии и ФПС заблокированы; при сильных землетрясениях, когда

горизонтальная нагрузка превышает силу трения в ФПС, происходит проскальзывание элемента за

счет формы отверстий, что обеспечивает взаимное смещение листов на величину зазора между

болтом и краем овального отверстия и обеспечивает сохранность сооружения. Практическая

значимость: Использование описанной системы сейсмозащиты позволяет снизить расчетные

сейсмические нагрузки на сооружения в пределах 40-70 % и спрогнозировать сценарии разрушения

сооружения. Таким образом, снижается стоимость объекта строительства и повышается его

надежность, что в свою очередь приводит к снижению экономических и социальных рисков при

землетрясении.

Сейсмостойкость, сейсмоизоляция, фрикционно-подвижные болтовые соединения.

*Inna O. Kuznetsova, Cand. Sci. (Eng.), associate professor, i-kuznetsova@mail.ru; Svetlana S. Vanicheva, section head

(Petersburg State Transport University); Maksim V. Freze, Cand. Sci. (Eng.); Anzhelika A. Dolgaya, Cand. Sci. (Eng.),

design engineer (Transmost PLC); Tagir M. Azayev, Cand. Sci. (Eng.); Khanzada R. Zaynulabidova, Cand. Sci. (Eng.)

(Dagestan State Technical University) APPLICATION OF FRICTIONAL DYNAMIC BOLTED-TYPE CONNECTIONS

TO ENSURE SEISMIC RESISTANCE OF ENGINEERING STRUCTURES OF BRIDGES AND OTHER OBJECTS

Objective: To develop and describe a new design of a seismic-isolation device consisting of elastic damping element

connected to isolated parts of an object by frictional dynamic connections. It is intended for reduction of design load on an

object, as well as multi-level designing and management of object damage. Methods: Structure dynamic calculation

methods were used to analyse the operation of frictional dynamic connections, as were computer simulation of calculation

accelerograms and full- scale tests involving shake tables. Results: A design solution for a new seismic-isolation device

is proposed. Its elastic damping element is shaped like a table, its top plate is placed on metallic bars made from

high-resistance steel, hydraulic dampers are installed parallel to the table, and frictional dynamic connections made

from piles of steel plates are linked by high-strength bolts put through oval openings. It was discovered that in cases

of relatively minor earthquakes the construction described here is operating in elastic stage, and frictional dynamic

connections get blocked. During strong earthquakes, when horizontal load exceeds friction force in frictional

dynamic connections, slipping of an element occurs due to shape of openings which ensures mutual displacement of

plates by gap width between the bolt and the edge of oval opening, which ensures the structure's preservation.

Practical importance: Using the seismic resistance system described here allows for reduction of calculation seismic

loads on structures by between 40 and 70 per cent, and to forecast scenarios of structure destruction. Thus the cost

of construction object gets reduced, its reliability is increased, which cuts economic and social risks in case of an

earthquake.

Seismic

resistance,

seismic

isolation,

frictional

dynamic

bolted-type

connections.

110.

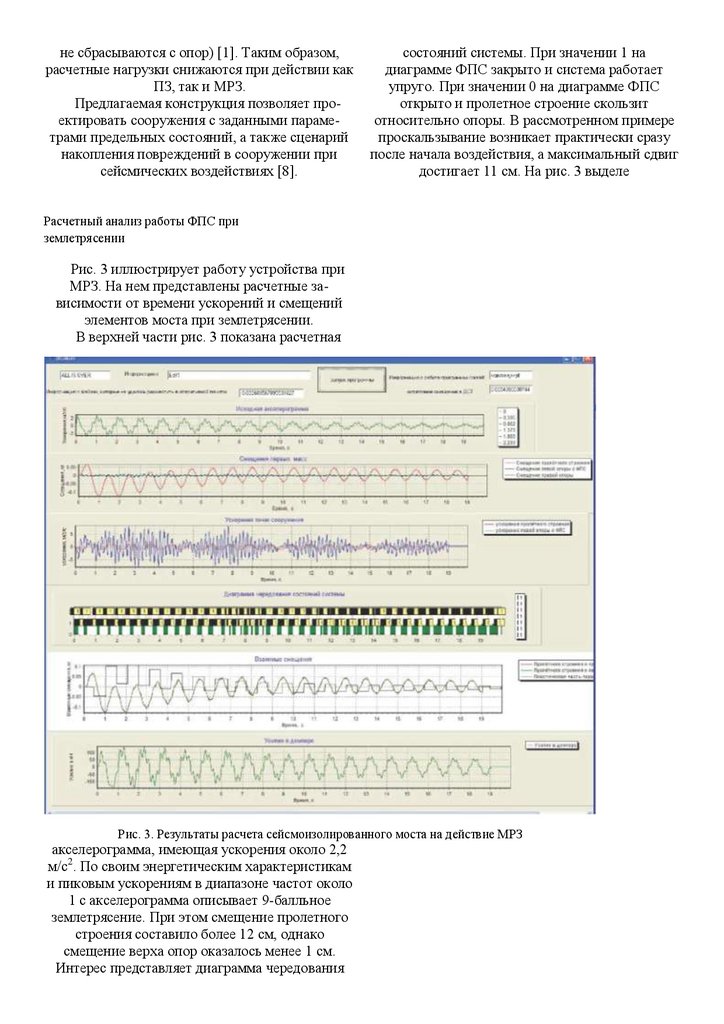

В настоящее время в практике сейсмостойкогостроительства сложился многоуровневый подход

к обеспечению сейсмостойкости сооружения. В

отечественной литературе такой подход получил

название «проектирование сооружений с

заданными параметрами предельных состояний»

[7, 13], за рубежом его называют Performance

Based Designing (PBD). При таком подходе

отказываются от принципа равнопрочности

сооружения и предусматривают наличие слабых

мест, позволяющих управлять накоплением

повреждений в конструкции, минимизируя

дисперсию при прогнозе ущерба.

Во всех случаях в конструкции создаются

узлы, в которых от экстремальных нагрузок

могут возникать неупругие смещения элементов.

Вследствие этих смещений нормальная

эксплуатация сооружения, как правило, нарушается, однако исключается его обрушение.

Эксплуатационные качества сооружения должны

легко восстанавливаться после экстремальных

воздействий. Для обеспечения указанного

принципа проектирования и были предложены

фрикционно-подвижные болтовые соединения

(ФПС) [6]. Под ФПС понимаются соединения

металлоконструкций высокопрочными болтами,

отличающиеся тем, что отверстия под болты в

соединяемых деталях выполнены овальными

вдоль направления действия экстремальных

нагрузок. При экстремальных нагрузках

происходит взаимная сдвижка соединяемых

деталей на величину до 3-4 диаметров

используемых высокопрочных болтов. Работа

таких соединений имеет целый ряд особенностей

и существенно влияет на поведение конструкции

в целом. При этом во многих случаях можно

снизить затраты на усиление сооружения,

подверженного сейсмическим и другим

интенсивным нагрузкам.

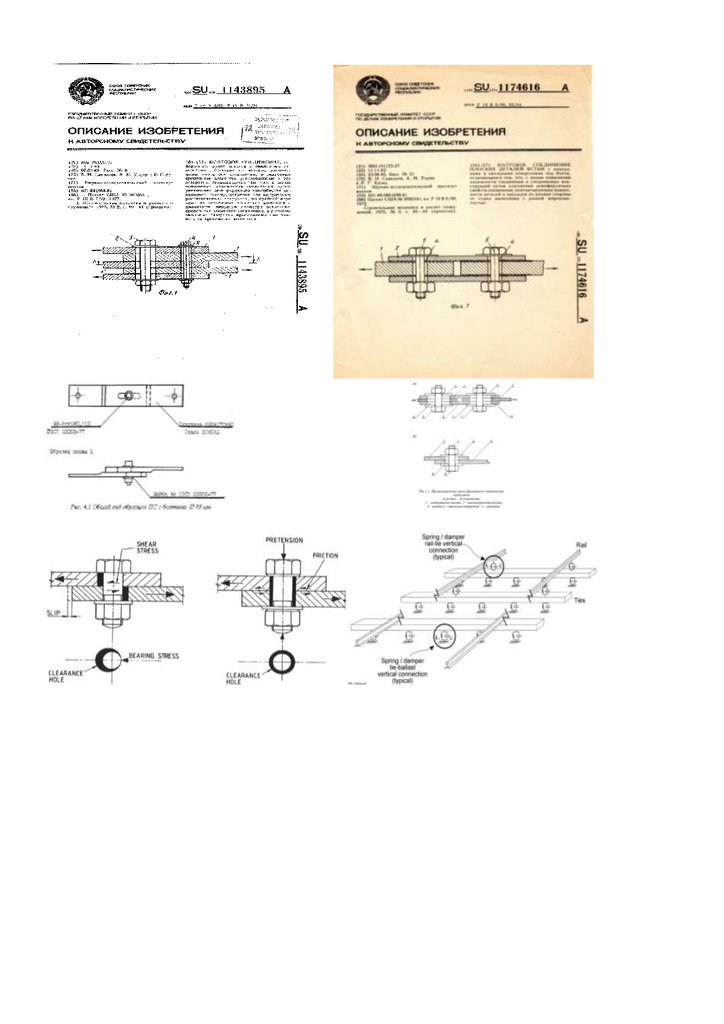

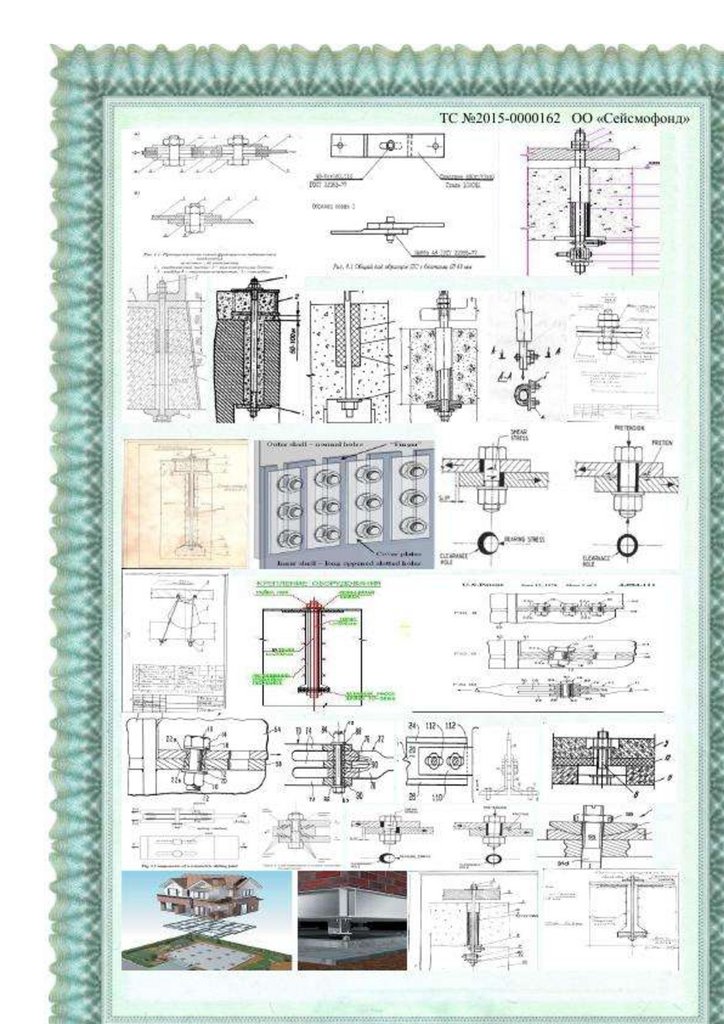

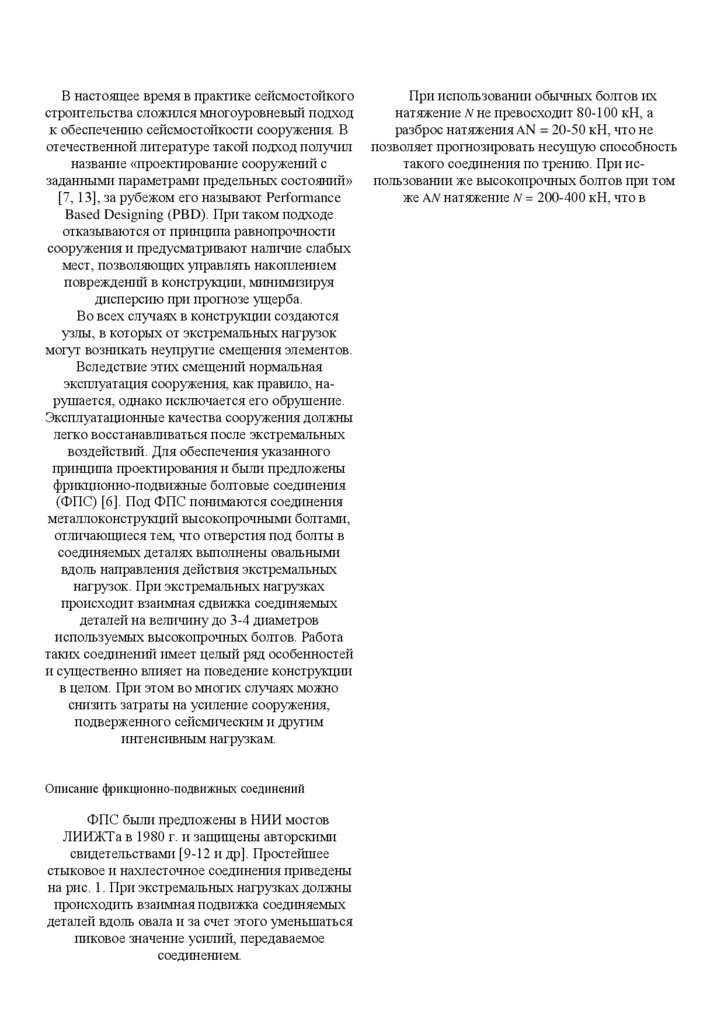

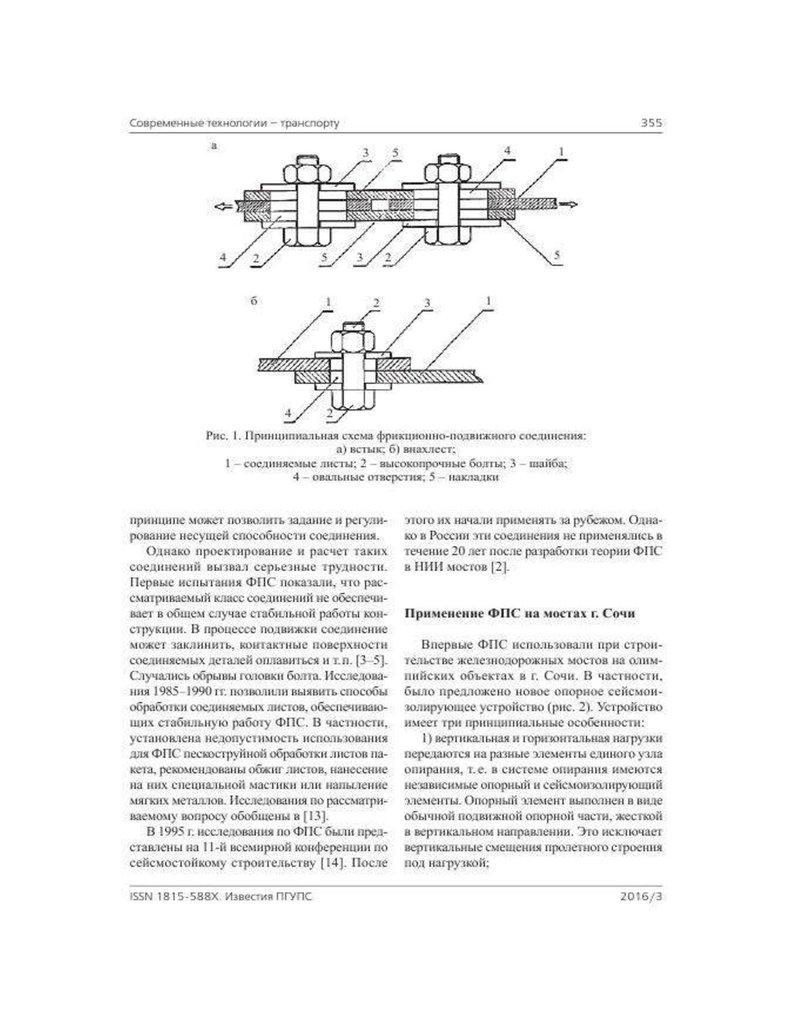

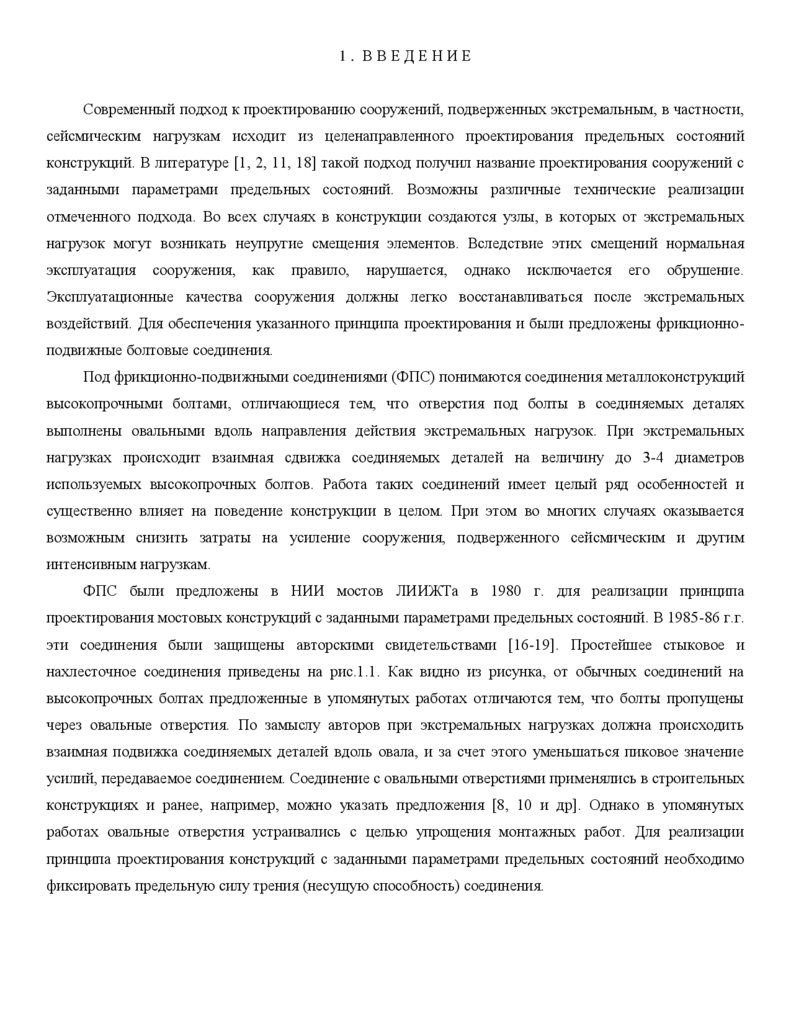

Описание фрикционно-подвижных соединений

ФПС были предложены в НИИ мостов

ЛИИЖТа в 1980 г. и защищены авторскими

свидетельствами [9-12 и др]. Простейшее

стыковое и нахлесточное соединения приведены

на рис. 1. При экстремальных нагрузках должны

происходить взаимная подвижка соединяемых

деталей вдоль овала и за счет этого уменьшаться

пиковое значение усилий, передаваемое

соединением.

При использовании обычных болтов их

натяжение N не превосходит 80-100 кН, а

разброс натяжения AN = 20-50 кН, что не

позволяет прогнозировать несущую способность

такого соединения по трению. При использовании же высокопрочных болтов при том

же AN натяжение N = 200-400 кН, что в

111.

б12 3

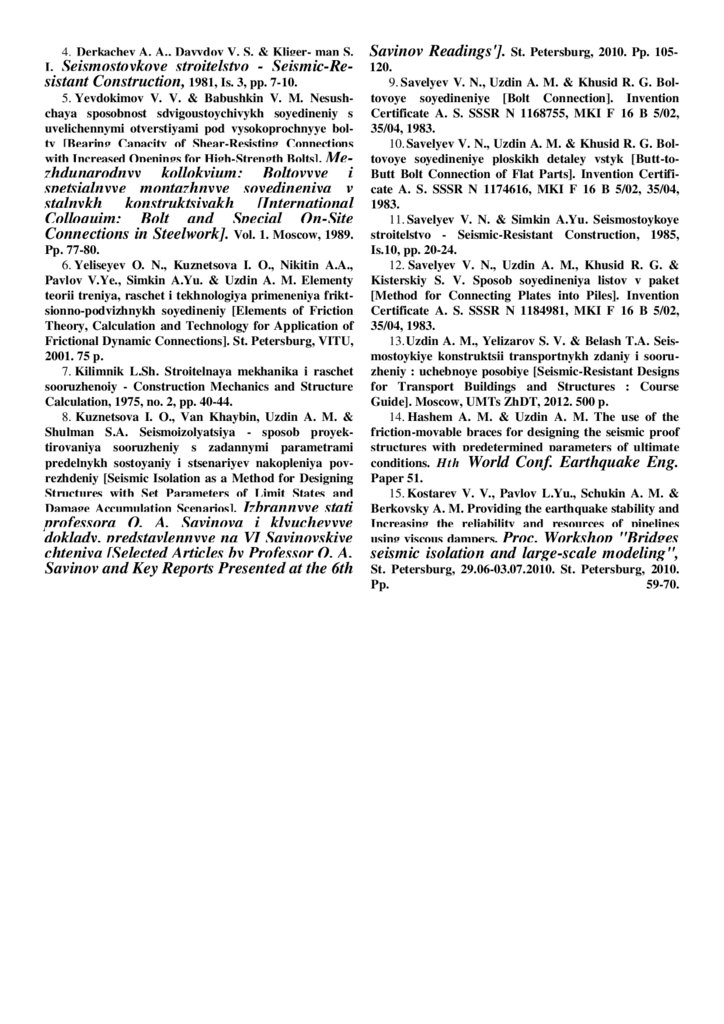

1

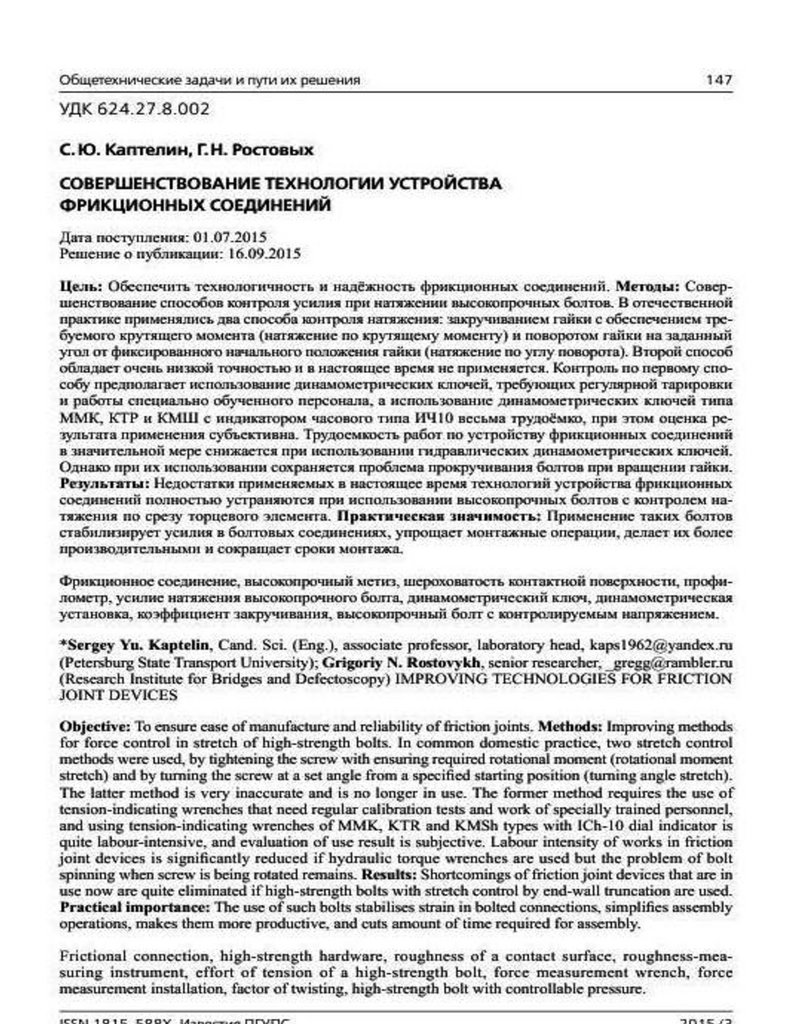

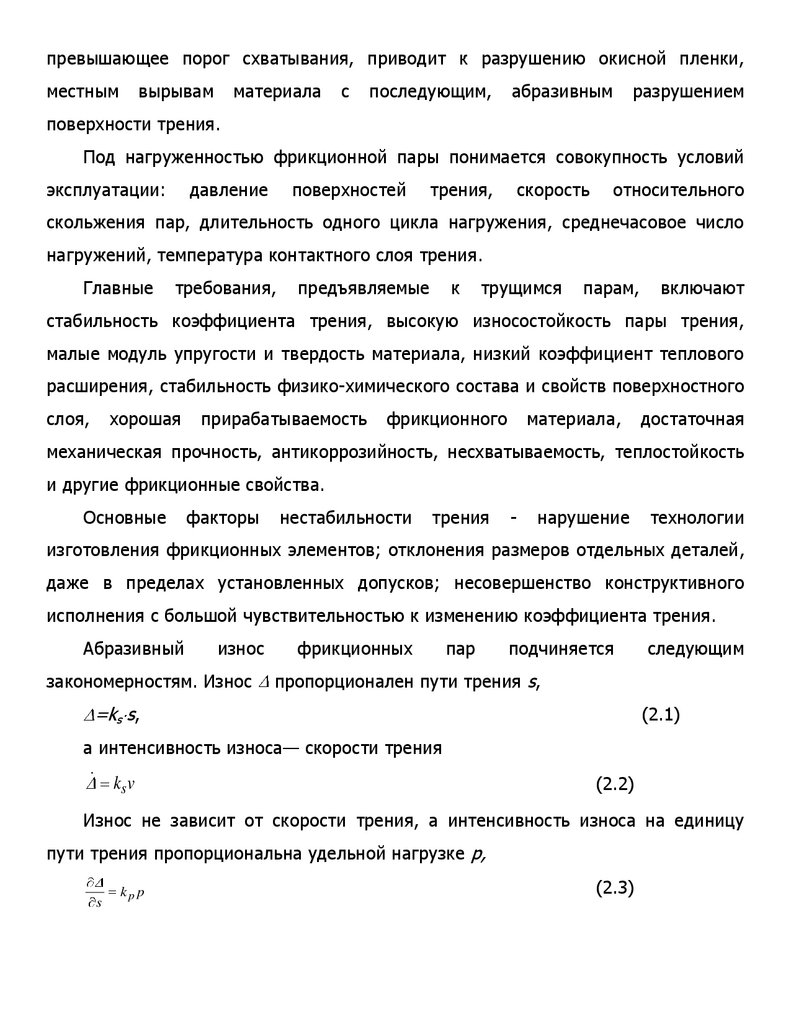

Рис. 1. Принципиальная схема фрикционно-подвижного соединения:

а) встык; б) внахлест; 1 - соединяемые листы; 2 - высокопрочные

болты; 3 - шайба; 4 - овальные отверстия; 5 - накладки

принципе может позволить задание и регулирование несущей способности соединения.

Однако проектирование и расчет таких

соединений вызвал серьезные трудности. Первые

испытания ФПС показали, что рассматриваемый

класс соединений не обеспечивает в общем

случае стабильной работы конструкции. В

процессе подвижки соединение может

заклинить, контактные поверхности

соединяемых деталей оплавиться и т. п. [3-5].

Случались обрывы головки болта. Исследования

1985-1990 гг. позволили выявить способы

обработки соединяемых листов, обеспечивающих стабильную работу ФПС. В частности,

установлена недопустимость использования для

ФПС пескоструйной обработки листов пакета,

рекомендованы обжиг листов, нанесение на них

специальной мастики или напыление мягких

металлов. Исследования по рассматриваемому

вопросу обобщены в [13].

В 1995 г. исследования по ФПС были представлены на 11-й всемирной конференции по

сейсмостойкому строительству [14]. После этого

их начали применять за рубежом. Однако в

России эти соединения не применялись в течение

20 лет после разработки теории ФПС в НИИ

мостов [2].

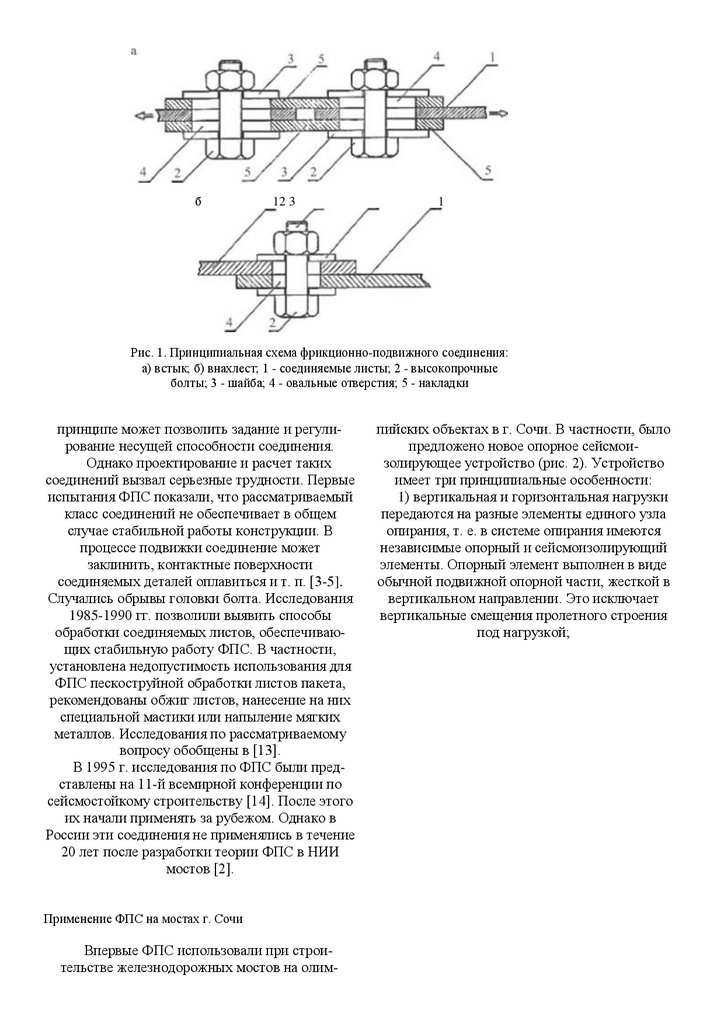

Применение ФПС на мостах г. Сочи

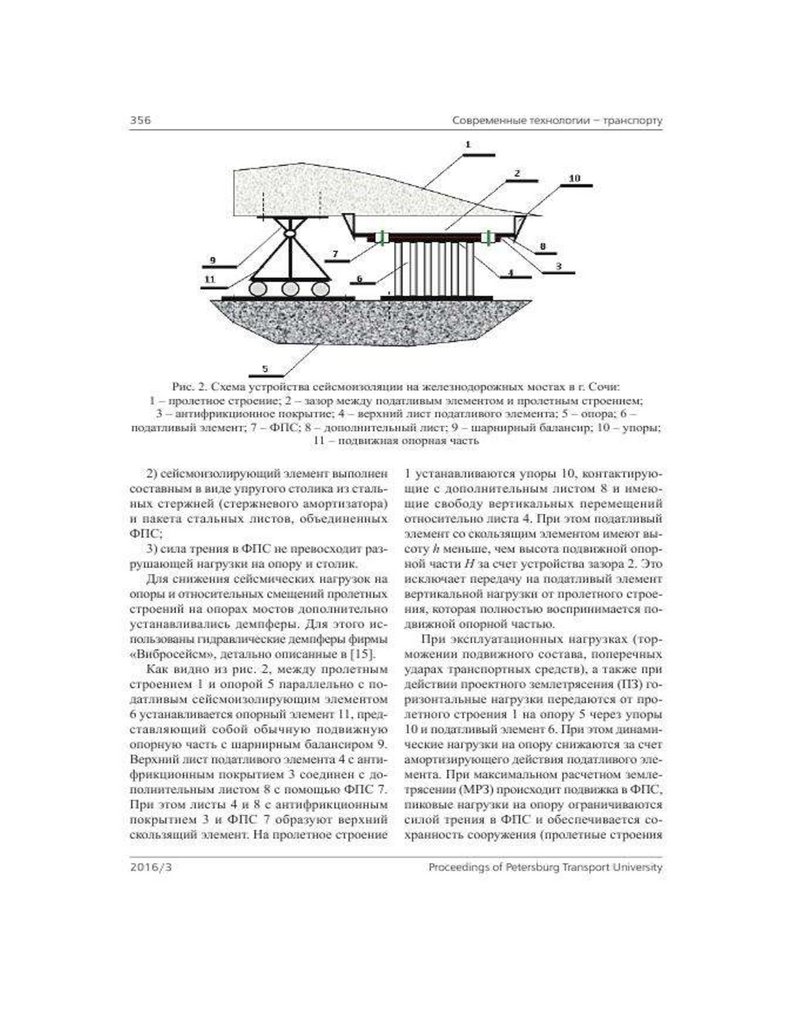

Впервые ФПС использовали при строительстве железнодорожных мостов на олим-

пийских объектах в г. Сочи. В частности, было

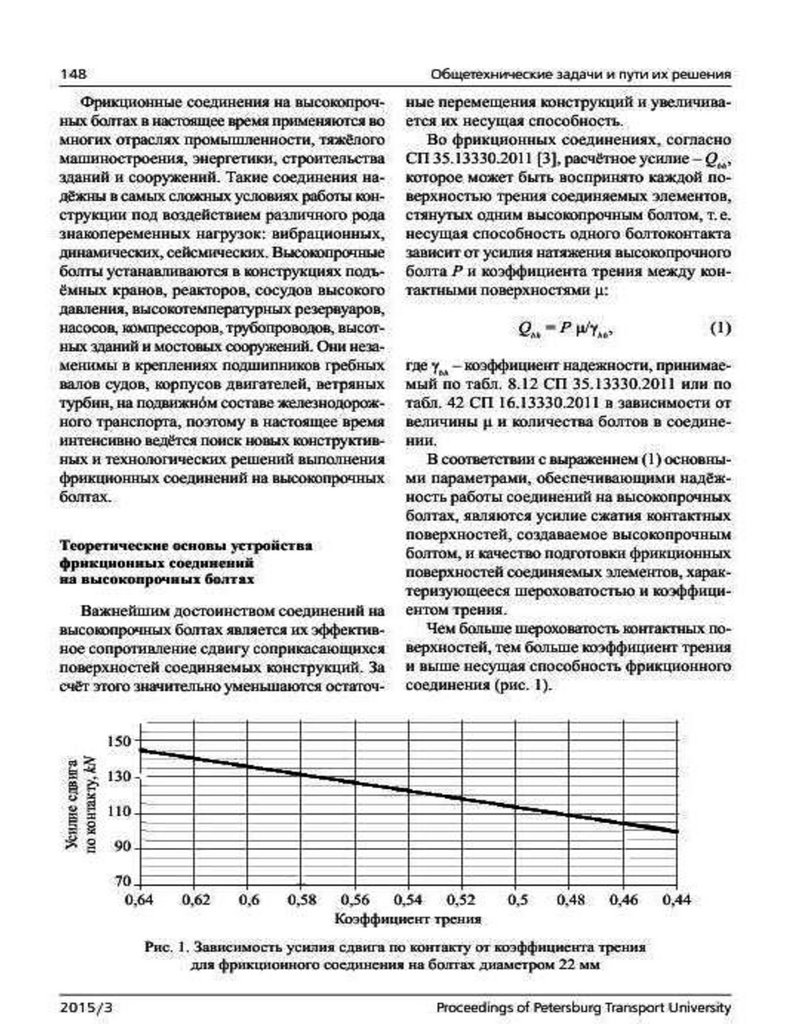

предложено новое опорное сейсмоизолирующее устройство (рис. 2). Устройство

имеет три принципиальные особенности:

1) вертикальная и горизонтальная нагрузки

передаются на разные элементы единого узла

опирания, т. е. в системе опирания имеются

независимые опорный и сейсмоизолирующий

элементы. Опорный элемент выполнен в виде

обычной подвижной опорной части, жесткой в

вертикальном направлении. Это исключает

вертикальные смещения пролетного строения

под нагрузкой;

112.

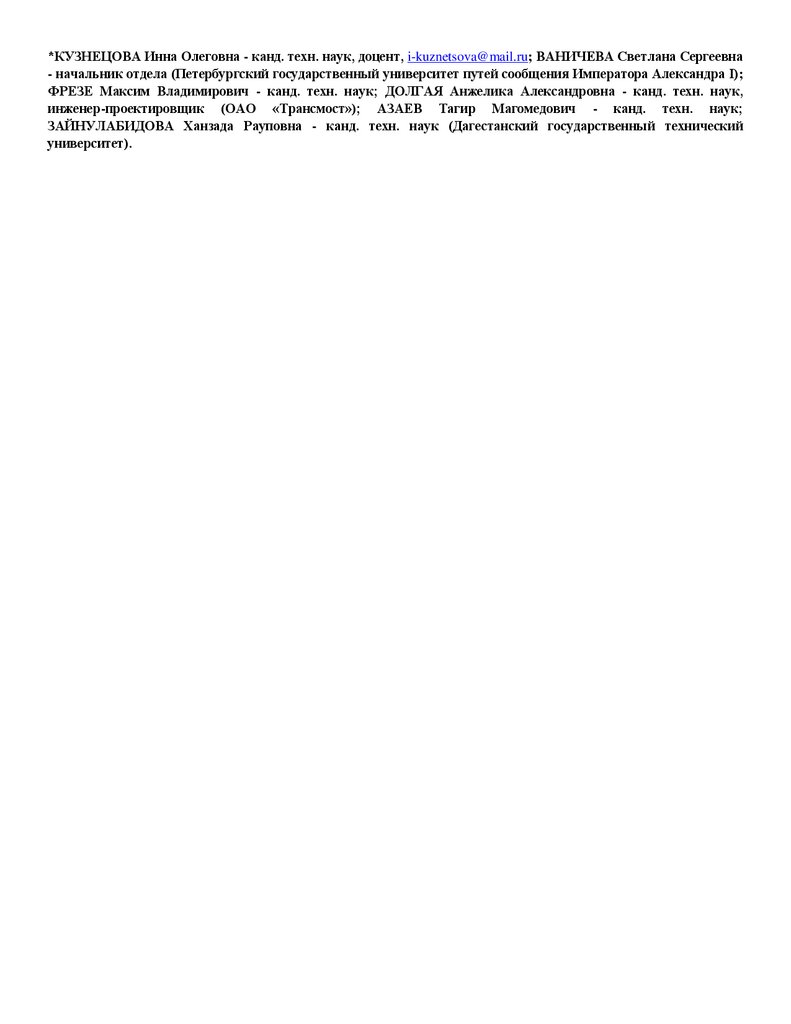

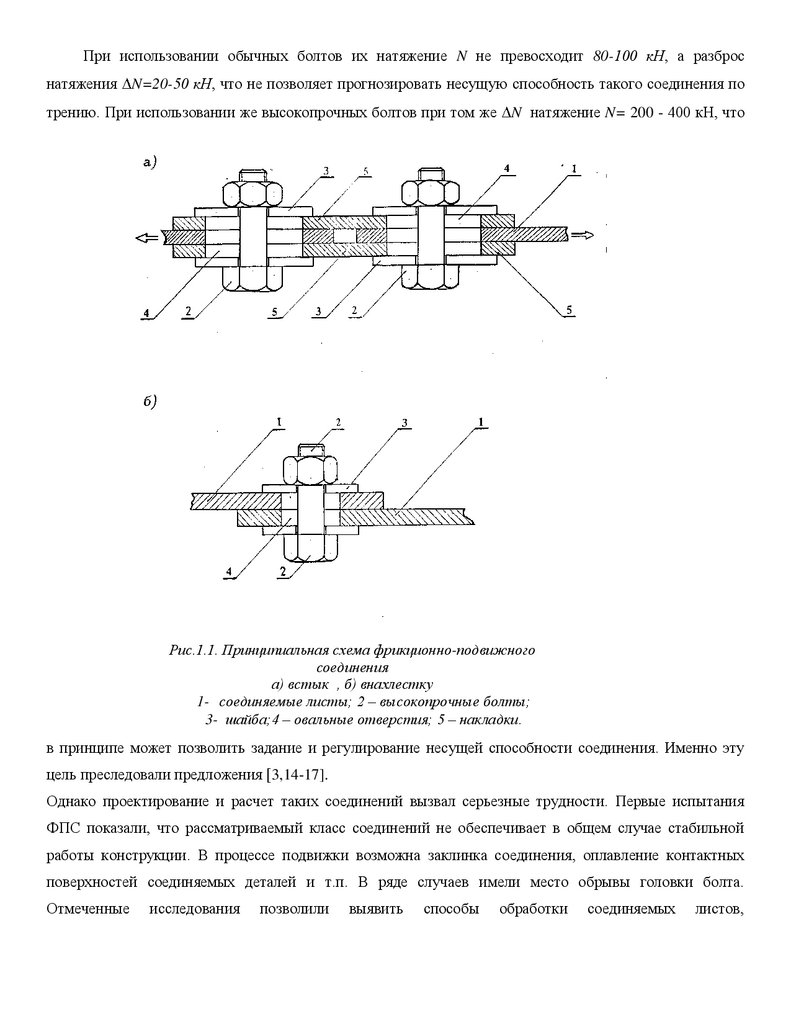

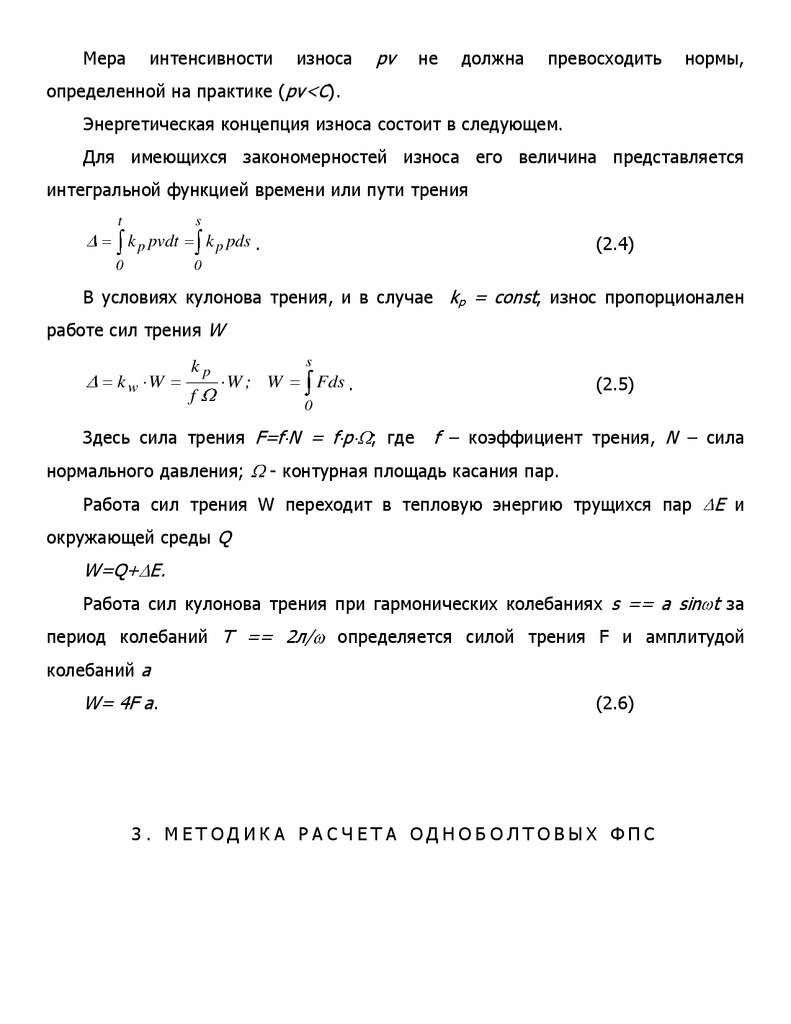

1Рис. 2. Схема устройства сейсмоизоляции на железнодорожных мостах в г. Сочи: 1 - пролетное

строение; 2 - зазор между податливым элементом и пролетным строением; 3 - антифрикционное

покрытие; 4 - верхний лист податливого элемента; 5 - опора; 6 - податливый элемент; 7 - ФПС; 8 дополнительный лист; 9 - шарнирный балансир; 10 - упоры;

11 - подвижная опорная часть

2) сейсмоизолирующий

элемент выполнен

составным в виде упругого столика из стальных

стержней (стержневого амортизатора) и пакета

стальных листов, объединенных ФПС;

3) сила трения в ФПС не превосходит разрушающей нагрузки на опору и столик.

Для снижения сейсмических нагрузок на

опоры и относительных смещений пролетных

строений на опорах мостов дополнительно

устанавливались демпферы. Для этого использованы гидравлические демпферы фирмы

«Вибросейсм», детально описанные в [15].

Как видно из рис. 2, между пролетным

строением 1 и опорой 5 параллельно с податливым сейсмоизолирующим элементом 6

устанавливается опорный элемент 11, представляющий собой обычную подвижную

опорную часть с шарнирным балансиром 9.

Верхний лист податливого элемента 4 с антифрикционным покрытием 3 соединен с дополнительным листом 8 с помощью ФПС 7. При

этом листы 4 и 8 с антифрикционным покрытием

3 и ФПС 7 образуют верхний скользящий

элемент. На пролетное строение 1

устанавливаются упоры 10, контактирующие с

дополнительным листом 8 и имеющие свободу

вертикальных перемещений относительно листа

4. При этом податливый элемент со скользящим

элементом имеют высоту h меньше, чем высота

подвижной опорной части H за счет устройства

зазора 2. Это исключает передачу на податливый

элемент вертикальной нагрузки от пролетного

строения, которая полностью воспринимается

подвижной опорной частью.

При эксплуатационных нагрузках (торможении подвижного состава, поперечных

ударах транспортных средств), а также при

действии проектного землетрясения (ПЗ) горизонтальные нагрузки передаются от пролетного строения 1 на опору 5 через упоры 10 и

податливый элемент 6. При этом динамические

нагрузки на опору снижаются за счет

амортизирующего действия податливого элемента. При максимальном расчетном землетрясении (МРЗ) происходит подвижка в ФПС,

пиковые нагрузки на опору ограничиваются

силой трения в ФПС и обеспечивается сохранность сооружения (пролетные строения

113.

не сбрасываются с опор) [1]. Таким образом,расчетные нагрузки снижаются при действии как

ПЗ, так и МРЗ.

Предлагаемая конструкция позволяет проектировать сооружения с заданными параметрами предельных состояний, а также сценарий

накопления повреждений в сооружении при

сейсмических воздействиях [8].

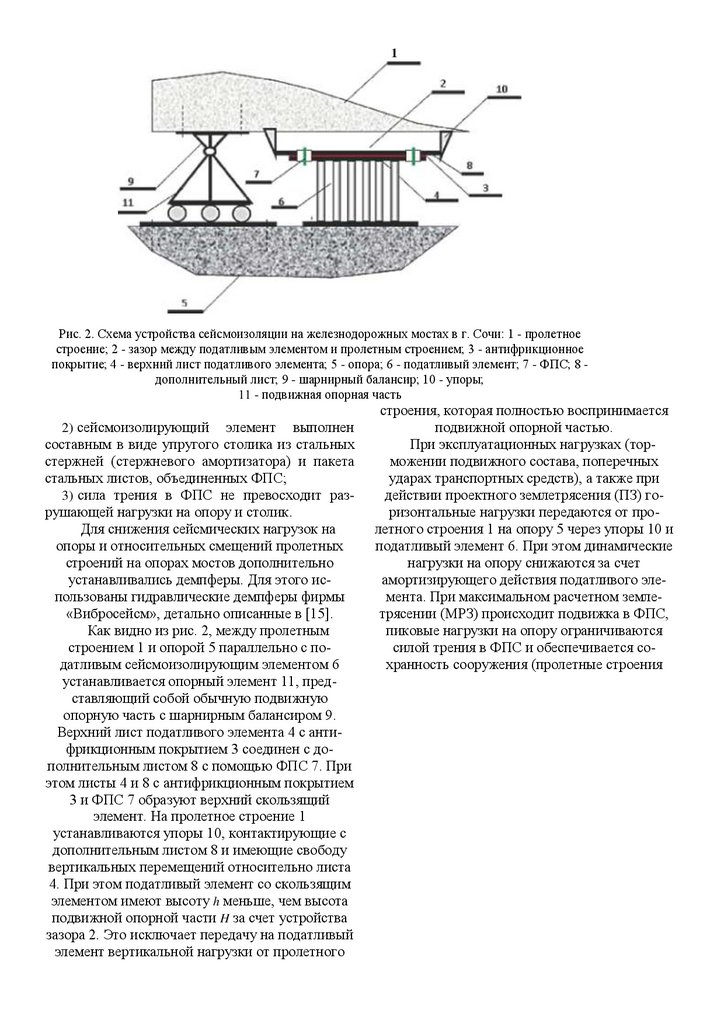

состояний системы. При значении 1 на

диаграмме ФПС закрыто и система работает

упруго. При значении 0 на диаграмме ФПС

открыто и пролетное строение скользит

относительно опоры. В рассмотренном примере

проскальзывание возникает практически сразу

после начала воздействия, а максимальный сдвиг

достигает 11 см. На рис. 3 выделе

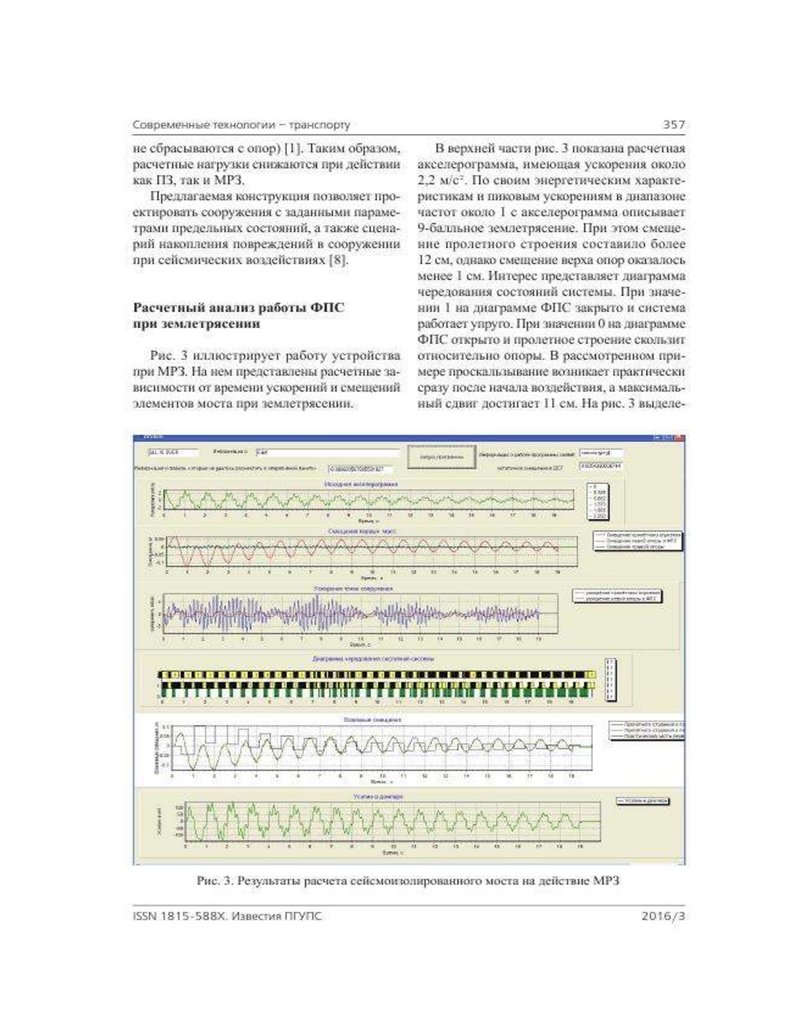

Расчетный анализ работы ФПС при

землетрясении

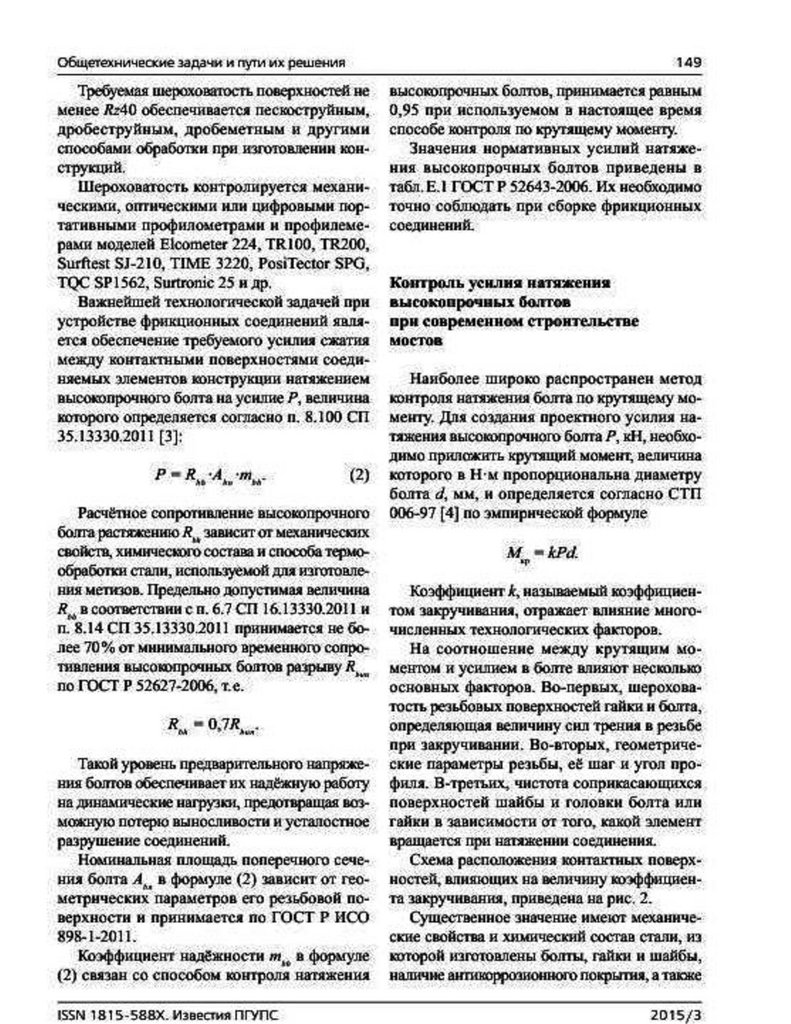

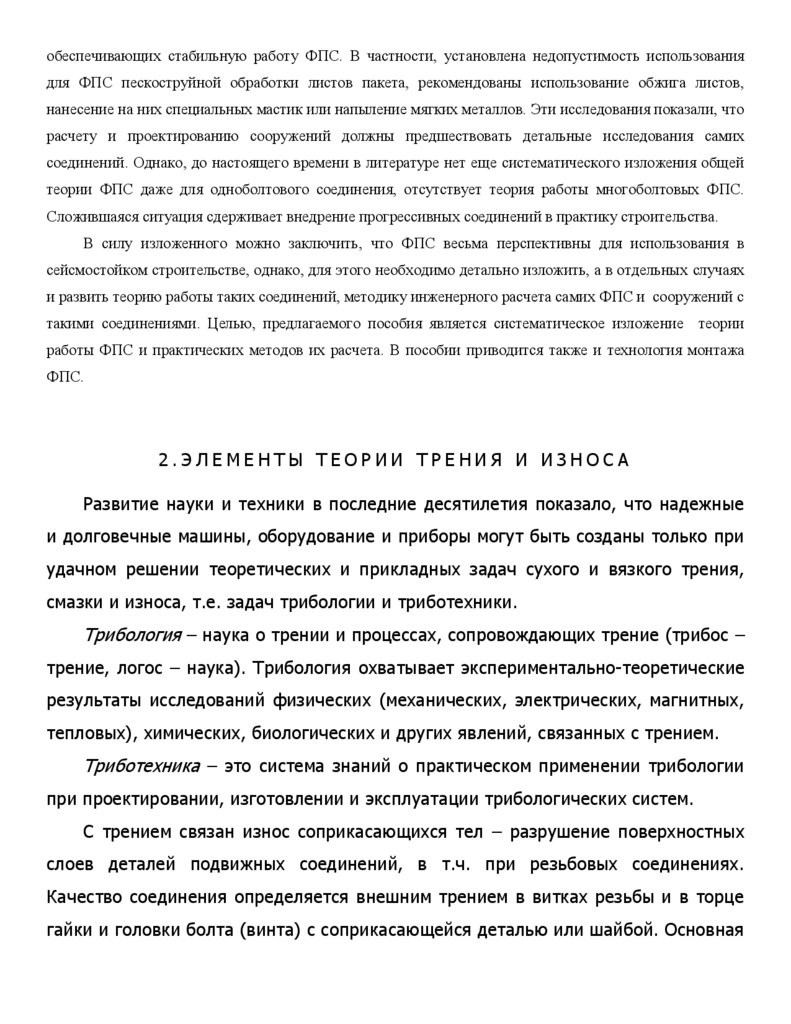

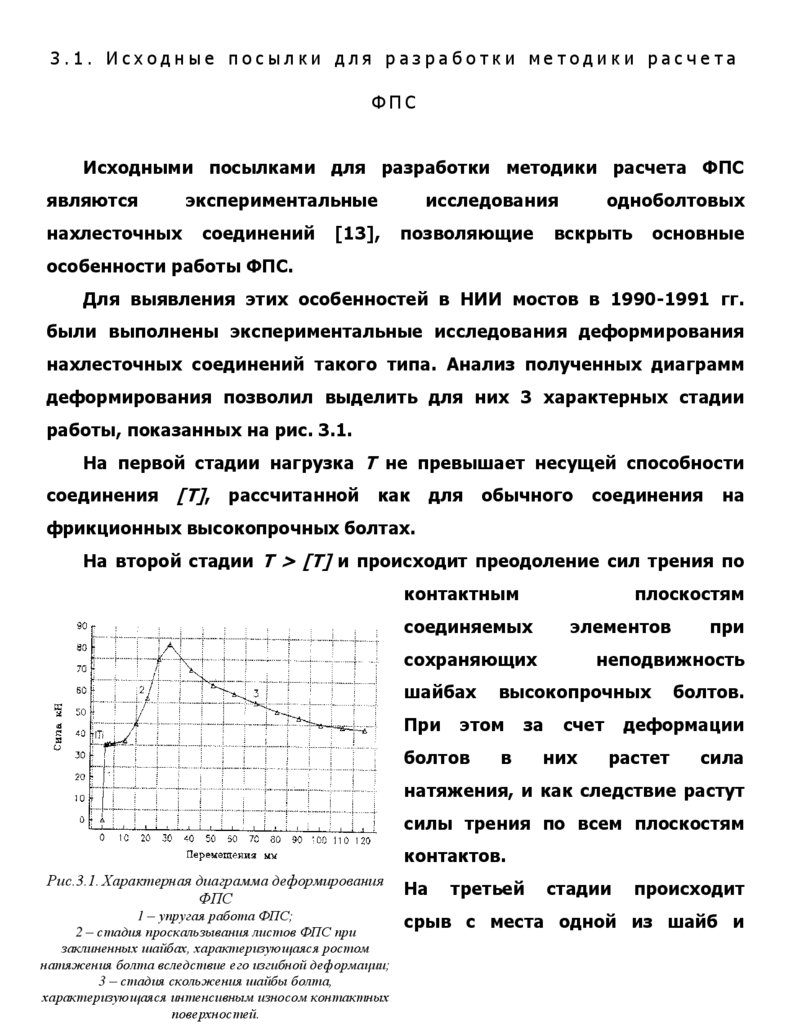

Рис. 3 иллюстрирует работу устройства при

МРЗ. На нем представлены расчетные зависимости от времени ускорений и смещений

элементов моста при землетрясении.

В верхней части рис. 3 показана расчетная

Рис. 3. Результаты расчета сейсмоизолированного моста на действие МРЗ

акселерограмма, имеющая ускорения около 2,2

м/с2. По своим энергетическим характеристикам

и пиковым ускорениям в диапазоне частот около

1 с акселерограмма описывает 9-балльное

землетрясение. При этом смещение пролетного

строения составило более 12 см, однако

смещение верха опор оказалось менее 1 см.

Интерес представляет диаграмма чередования

114.

но полное (упругое и пластическое) смещениепролетного строения. Хорошо видно, что при

МРЗ пластические смещения в ФПС превалируют над упругими смещениями за счет

деформации столика.

В нижней части рис. 3 приведены усилия в

демпфере. Пиковые значения усилий достигают

180 кН. Это составляет примерно 15 % от

сейсмической нагрузки.

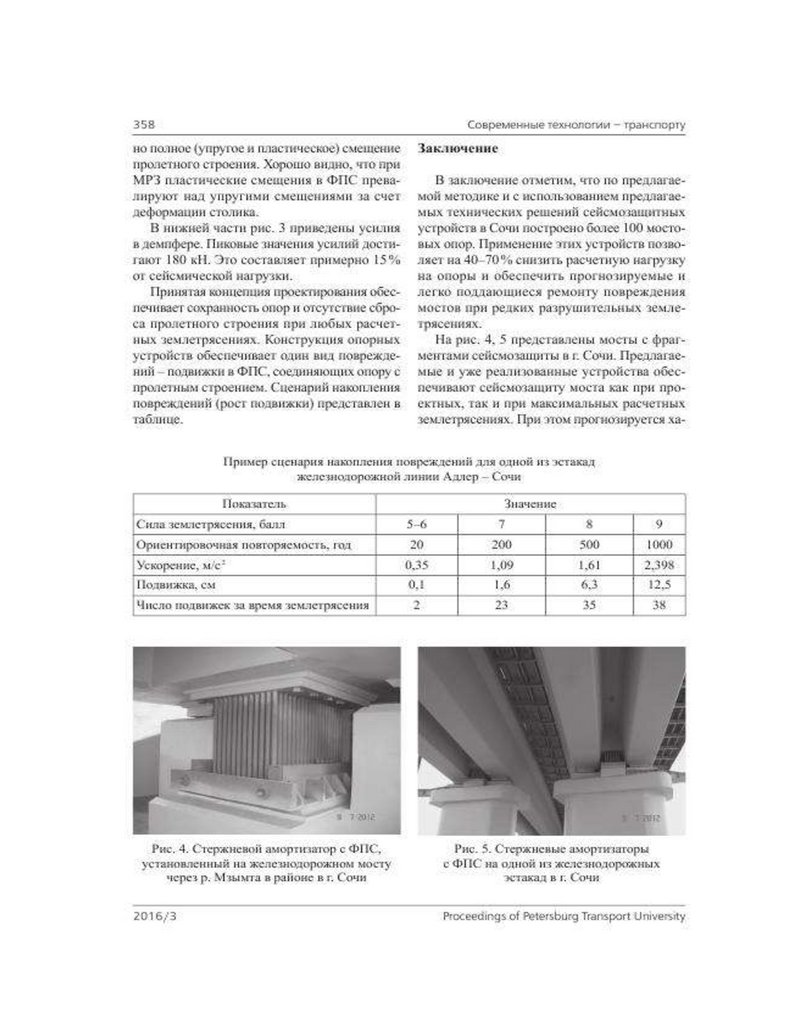

Принятая концепция проектирования обеспечивает сохранность опор и отсутствие сброса

пролетного строения при любых расчетных

землетрясениях. Конструкция опорных

устройств обеспечивает один вид повреждений подвижки в ФПС, соединяющих опору с

пролетным строением. Сценарий накопления

повреждений (рост подвижки) представлен в

таблице.

поддающиеся ремонту повреждения мостов при

редких разрушительных землетрясениях.

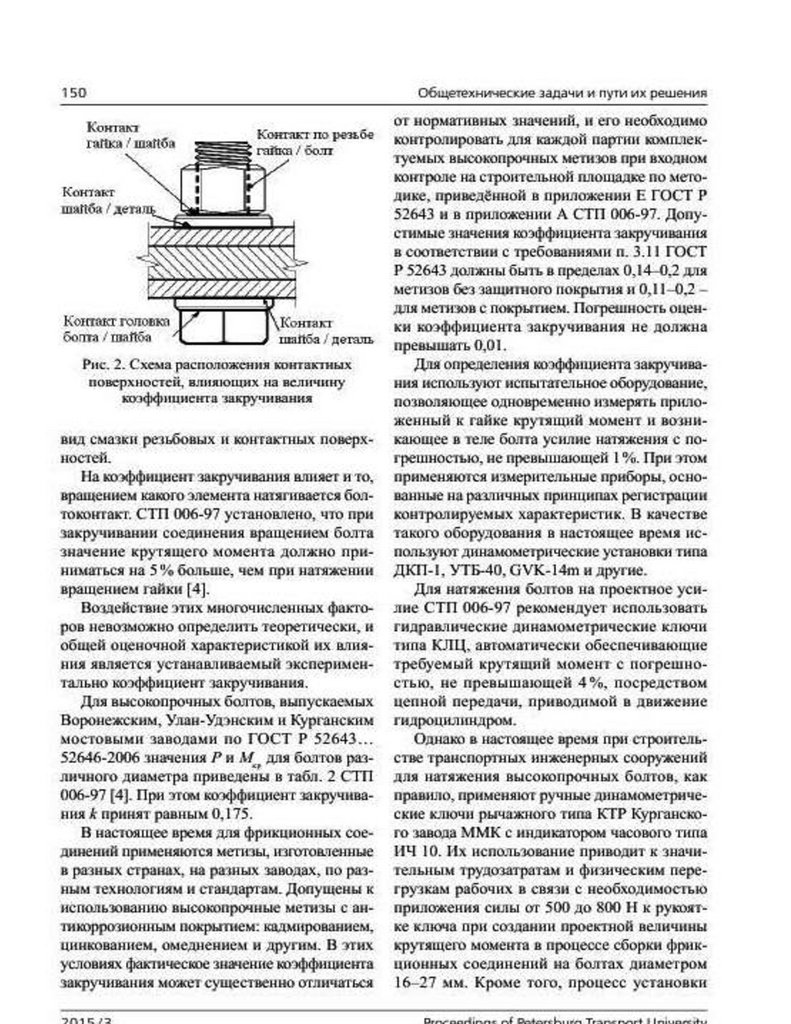

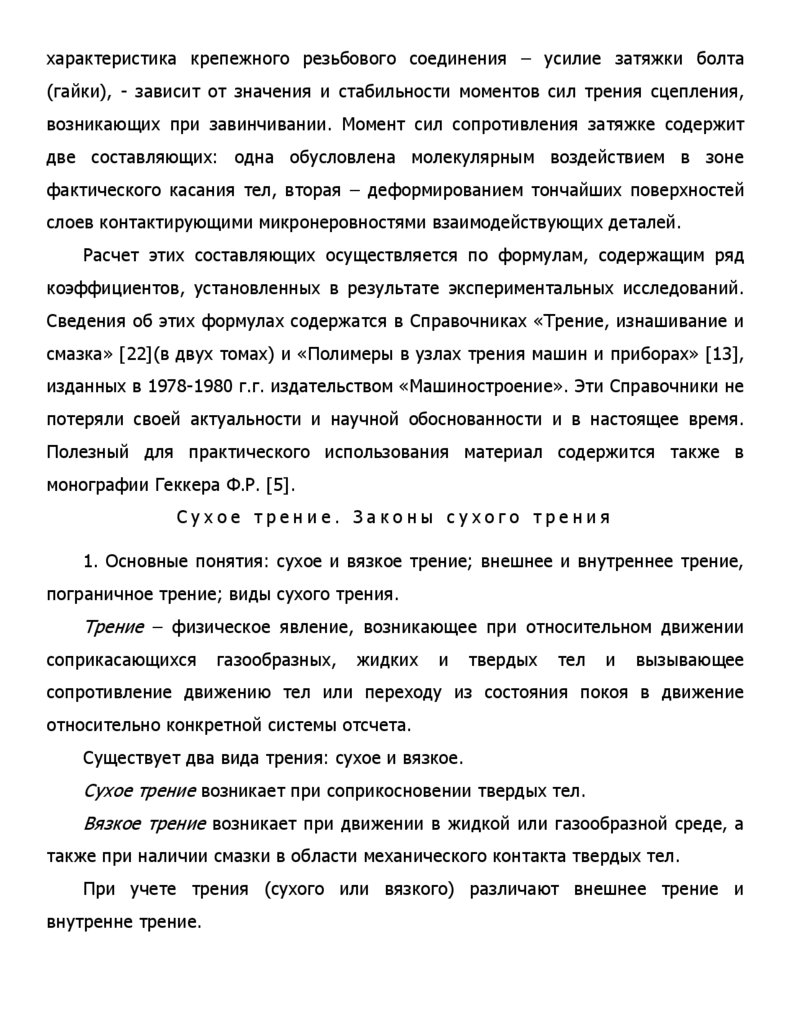

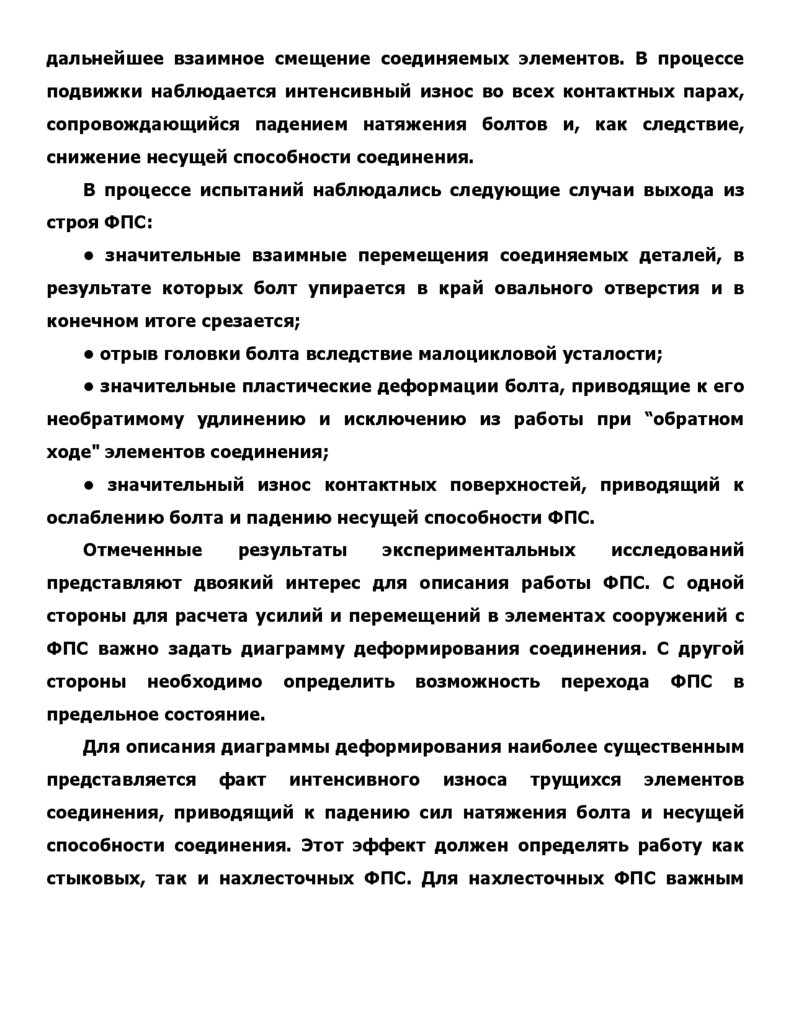

На рис. 4, 5 представлены мосты с фрагментами сейсмозащиты в г. Сочи. Предлагаемые

и уже реализованные устройства обеспечивают

сейсмозащиту моста как при проектных, так и

при максимальных расчетных землетрясениях.

При этом прогнозируется ха

Заключение

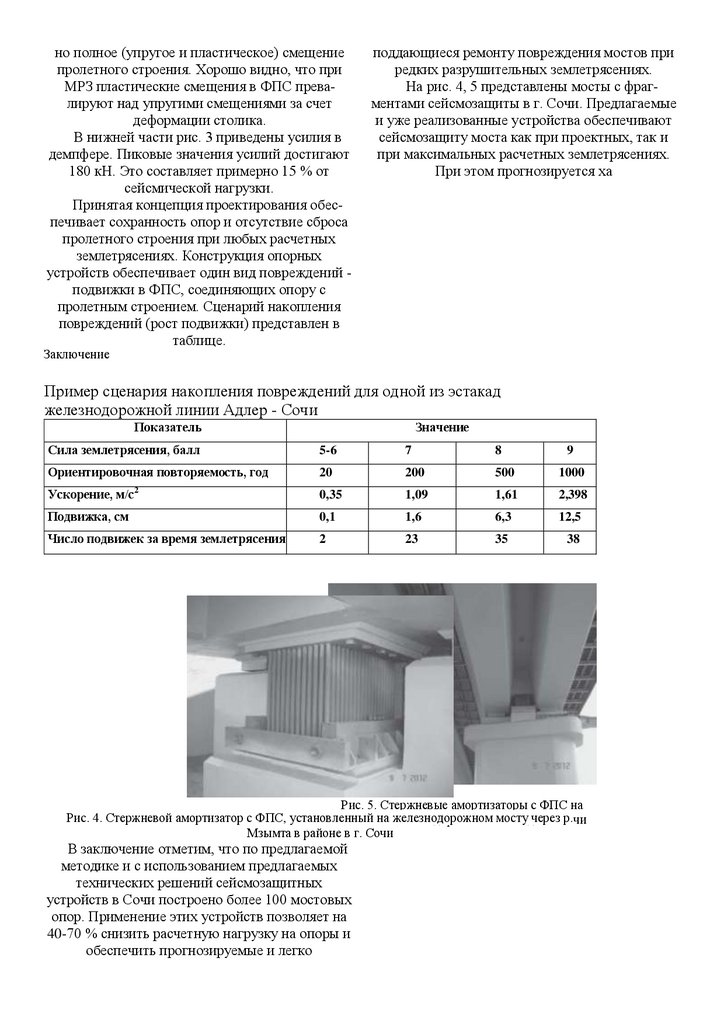

Пример сценария накопления повреждений для одной из эстакад

железнодорожной линии Адлер - Сочи

Показатель

Значение

Сила землетрясения, балл

5-6

7

8

Ориентировочная повторяемость, год

20

200

500

1000

Ускорение, м/с2

0,35

1,09

1,61

2,398

Подвижка, см

0,1

1,6

6,3

12,5

Число подвижек за время землетрясения

2

23

35

38

9

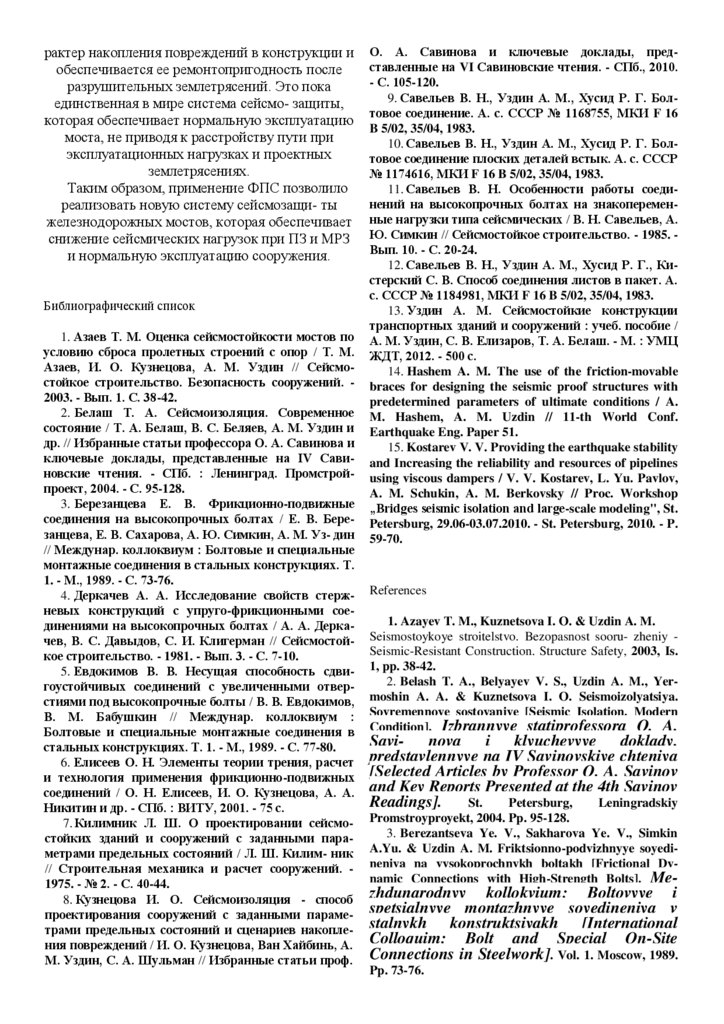

Рис. 5. Стержневые амортизаторы с ФПС на

Рис. 4. Стержневой амортизатор с ФПС, установленный

нажелезнодорожных

железнодорожном эстакад

мосту через

р.

одной из

в г. Сочи

Мзымта в районе в г. Сочи

В заключение отметим, что по предлагаемой

методике и с использованием предлагаемых

технических решений сейсмозащитных

устройств в Сочи построено более 100 мостовых

опор. Применение этих устройств позволяет на

40-70 % снизить расчетную нагрузку на опоры и

обеспечить прогнозируемые и легко

115.

рактер накопления повреждений в конструкции иобеспечивается ее ремонтопригодность после

разрушительных землетрясений. Это пока

единственная в мире система сейсмо- защиты,

которая обеспечивает нормальную эксплуатацию

моста, не приводя к расстройству пути при

эксплуатационных нагрузках и проектных

землетрясениях.

Таким образом, применение ФПС позволило

реализовать новую систему сейсмозащи- ты

железнодорожных мостов, которая обеспечивает

снижение сейсмических нагрузок при ПЗ и МРЗ

и нормальную эксплуатацию сооружения.

Библиографический список

1. Азаев Т. М. Оценка сейсмостойкости мостов по

условию сброса пролетных строений с опор / Т. М.

Азаев, И. О. Кузнецова, А. М. Уздин // Сейсмостойкое строительство. Безопасность сооружений. 2003. - Вып. 1. С. 38-42.

2. Белаш Т. А. Сейсмоизоляция. Современное

состояние / Т. А. Белаш, В. С. Беляев, А. М. Уздин и

др. // Избранные статьи профессора О. А. Савинова и

ключевые доклады, представленные на IV Савиновские чтения. - СПб. : Ленинград. Промстройпроект, 2004. - С. 95-128.

3. Березанцева Е. В. Фрикционно-подвижные

соединения на высокопрочных болтах / Е. В. Березанцева, Е. В. Сахарова, А. Ю. Симкин, А. М. Уз- дин

// Междунар. коллоквиум : Болтовые и специальные

монтажные соединения в стальных конструкциях. Т.

1. - М., 1989. - С. 73-76.

4. Деркачев А. А. Исследование свойств стержневых конструкций с упруго-фрикционными соединениями на высокопрочных болтах / А. А. Деркачев, В. С. Давыдов, С. И. Клигерман // Сейсмостойкое строительство. - 1981. - Вып. 3. - С. 7-10.

5. Евдокимов В. В. Несущая способность сдвигоустойчивых соединений с увеличенными отверстиями под высокопрочные болты / В. В. Евдокимов,

В. М. Бабушкин // Междунар. коллоквиум :

Болтовые и специальные монтажные соединения в

стальных конструкциях. Т. 1. - М., 1989. - С. 77-80.

6. Елисеев О. Н. Элементы теории трения, расчет

и технология применения фрикционно-подвижных

соединений / О. Н. Елисеев, И. О. Кузнецова, А. А.

Никитин и др. - СПб. : ВИТУ, 2001. - 75 с.

7. Килимник Л. Ш. О проектировании сейсмостойких зданий и сооружений с заданными параметрами предельных состояний / Л. Ш. Килим- ник

// Строительная механика и расчет сооружений. 1975. - № 2. - С. 40-44.

8. Кузнецова И. О. Сейсмоизоляция - способ

проектирования сооружений с заданными параметрами предельных состояний и сценариев накопления повреждений / И. О. Кузнецова, Ван Хайбинь, А.

М. Уздин, С. А. Шульман // Избранные статьи проф.

О. А. Савинова и ключевые доклады, представленные на VI Савиновские чтения. - СПб., 2010.

- С. 105-120.

9. Савельев В. Н., Уздин А. М., Хусид Р. Г. Болтовое соединение. А. с. СССР № 1168755, МКИ F 16

B 5/02, 35/04, 1983.

10. Савельев В. Н., Уздин А. М., Хусид Р. Г. Болтовое соединение плоских деталей встык. А. с. СССР

№ 1174616, МКИ F 16 B 5/02, 35/04, 1983.

11. Савельев В. Н. Особенности работы соединений на высокопрочных болтах на знакопеременные нагрузки типа сейсмических / В. Н. Савельев, А.

Ю. Симкин // Сейсмостойкое строительство. - 1985. Вып. 10. - С. 20-24.

12. Савельев В. Н., Уздин А. М., Хусид Р. Г., Кистерский С. В. Способ соединения листов в пакет. А.

с. СССР № 1184981, МКИ F 16 B 5/02, 35/04, 1983.

13. Уздин А. М. Сейсмостойкие конструкции

транспортных зданий и сооружений : учеб. пособие /

А. М. Уздин, С. В. Елизаров, Т. А. Белаш. - М. : УМЦ

ЖДТ, 2012. - 500 с.

14. Hashem A. M. The use of the friction-movable

braces for designing the seismic proof structures with

predetermined parameters of ultimate conditions / A.

M. Hashem, A. M. Uzdin // 11-th World Conf.

Earthquake Eng. Paper 51.

15. Kostarev V. V. Providing the earthquake stability

and Increasing the reliability and resources of pipelines

using viscous dampers / V. V. Kostarev, L. Yu. Pavlov,

A. M. Schukin, A. M. Berkovsky // Proc. Workshop

„Bridges seismic isolation and large-scale modeling", St.

Petersburg, 29.06-03.07.2010. - St. Petersburg, 2010. - P.

59-70.

References

1. Azayev T. M., Kuznetsova I. O. & Uzdin A. M.

Seismostoykoye stroitelstvo. Bezopasnost sooru- zheniy Seismic-Resistant Construction. Structure Safety, 2003, Is.

1, pp. 38-42.

2. Belash T. A., Belyayev V. S., Uzdin A. M., Yermoshin A. A. & Kuznetsova I. O. Seismoizolyatsiya.

Sovremennoye sostoyaniye [Seismic Isolation. Modern

Condition]. Izbrannyye statiprofessora O. A.

Savi- nova i klyuchevyye doklady,

predstavlennyye na IV Savinovskiye chteniya

[Selected Articles by Professor O. A. Savinov

and Key Reports Presented at the 4th Savinov

Readings].

St.

Petersburg,

Leningradskiy

Promstroyproyekt, 2004. Pp. 95-128.

3. Berezantseva Ye. V., Sakharova Ye. V., Simkin

A.Yu. & Uzdin A. M. Friktsionno-podvizhnyye soyedineniya na vysokoprochnykh boltakh [Frictional Dynamic Connections with High-Strength Bolts]. Me-

zhdunarodnyy kollokvium: Boltovyye i

spetsialnyye montazhnyye soyedineniya v

stalnykh konstruktsiyakh [International

Colloquim: Bolt and Special On-Site

Connections in Steelwork]. Vol. 1. Moscow, 1989.

Pp. 73-76.

116.

4. Derkachev A. A., Davydov V. S. & Kliger- man S.Savinov Readings']. St. Petersburg, 2010. Pp. 105-

Seismostoykoye stroitelstvo - Seismic-Resistant Construction, 1981, Is. 3, pp. 7-10.

120.

9. Savelyev V. N., Uzdin A. M. & Khusid R. G. Boltovoye soyedineniye [Bolt Connection]. Invention

Certificate A. S. SSSR N 1168755, MKI F 16 B 5/02,

35/04, 1983.

10. Savelyev V. N., Uzdin A. M. & Khusid R. G. Boltovoye soyedineniye ploskikh detaley vstyk [Butt-toButt Bolt Connection of Flat Parts]. Invention Certificate A. S. SSSR N 1174616, MKI F 16 B 5/02, 35/04,

1983.

11. Savelyev V. N. & Simkin A.Yu. Seismostoykoye

stroitelstvo - Seismic-Resistant Construction, 1985,

Is.10, pp. 20-24.

12. Savelyev V. N., Uzdin A. M., Khusid R. G. &

Kisterskiy S. V. Sposob soyedineniya listov v paket

[Method for Connecting Plates into Piles]. Invention

Certificate A. S. SSSR N 1184981, MKI F 16 B 5/02,

35/04, 1983.

13. Uzdin A. M., Yelizarov S. V. & Belash T.A. Seismostoykiye konstruktsii transportnykh zdaniy i sooruzheniy : uchebnoye posobiye [Seismic-Resistant Designs

for Transport Buildings and Structures : Course

Guide]. Moscow, UMTs ZhDT, 2012. 500 p.

14. Hashem A. M. & Uzdin A. M. The use of the

friction-movable braces for designing the seismic proof

structures with predetermined parameters of ultimate

conditions. Hth World Conf. Earthquake Eng.

Paper 51.

15. Kostarev V. V., Pavlov L.Yu., Schukin A. M. &

Berkovsky A. M. Providing the earthquake stability and

Increasing the reliability and resources of pipelines

using viscous dampers. Proc. Workshop "Bridges

I.

5. Yevdokimov V. V. & Babushkin V. M. Nesushchaya sposobnost sdvigoustoychivykh soyedineniy s

uvelichennymi otverstiyami pod vysokoprochnyye bolty [Bearing Capacity of Shear-Resisting Connections

with Increased Openings for High-Strength Bolts]. Me-

zhdunarodnyy kollokvium: Boltovyye i

spetsialnyye montazhnyye soyedineniya v

stalnykh konstruktsiyakh [International

Colloquim: Bolt and Special On-Site

Connections in Steelwork]. Vol. 1. Moscow, 1989.

Pp. 77-80.

6. Yeliseyev O. N., Kuznetsova I. O., Nikitin A.A.,

Pavlov V.Ye., Simkin A.Yu. & Uzdin A. M. Elementy

teorii treniya, raschet i tekhnologiya primeneniya friktsionno-podvizhnykh soyedineniy [Elements of Friction

Theory, Calculation and Technology for Application of

Frictional Dynamic Connections]. St. Petersburg, VITU,

2001. 75 p.

7. Kilimnik L.Sh. Stroitelnaya mekhanika i raschet

sooruzhenoiy - Construction Mechanics and Structure

Calculation, 1975, no. 2, pp. 40-44.

8. Kuznetsova I. O., Van Khaybin, Uzdin A. M. &

Shulman S.A. Seismoizolyatsiya - sposob proyektirovaniya sooruzheniy s zadannymi parametrami

predelnykh sostoyaniy i stsenariyev nakopleniya povrezhdeniy [Seismic Isolation as a Method for Designing

Structures with Set Parameters of Limit States and

Damage Accumulation Scenarios]. Izbrannyye stati

professora O. A. Savinova i klyuchevyye

doklady, predstavlennyye na VI Savinovskiye

chteniya [Selected Articles by Professor O. A.

Savinov and Key Reports Presented at the 6th

seismic isolation and large-scale modeling",

St. Petersburg, 29.06-03.07.2010. St. Petersburg, 2010.

Pp.

59-70.

117.

*КУЗНЕЦОВА Инна Олеговна - канд. техн. наук, доцент, i-kuznetsova@mail.ru; ВАНИЧЕВА Светлана Сергеевна- начальник отдела (Петербургский государственный университет путей сообщения Императора Александра I);

ФРЕЗЕ Максим Владимирович - канд. техн. наук; ДОЛГАЯ Анжелика Александровна - канд. техн. наук,

инженер-проектировщик (ОАО «Трансмост»); АЗАЕВ Тагир Магомедович - канд. техн. наук;

ЗАЙНУЛАБИДОВА Ханзада Рауповна - канд. техн. наук (Дагестанский государственный технический

университет).

118.

119.

120.

121.

122.

123.

124.

125.

126.

127.

128.

129.

130.

131.

132.

133.

134.

135.

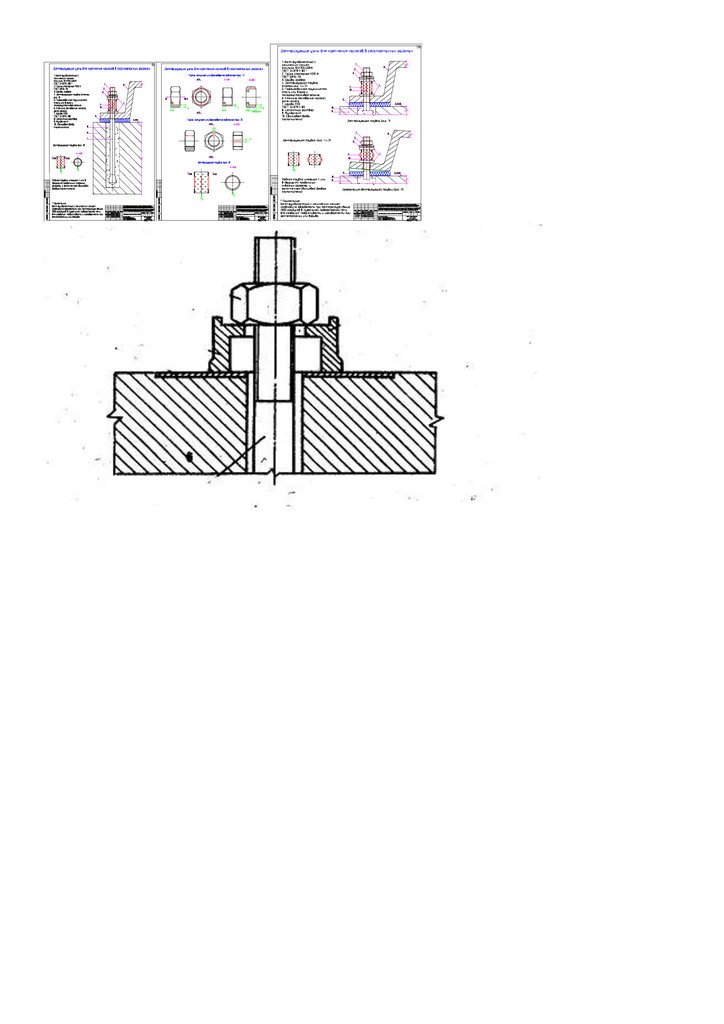

:"СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ

ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ (авторы: Коваленко А.И. и

другие)

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ

ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ № 2010136746

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий выполнение

проема/проемов рассчитанной площади для снижения до допустимой величины взрывного давления,

возникающего во взрывоопасных помещениях при аварийных внутренних взрывах, отличающийся тем,

что в объеме каждого проема организуют зону, представленную в виде одной или нескольких полостей,

ограниченных эластичным огнестойким материалом и установленных на легкосбрасываемых

фрикционных соединениях при избыточном давлении воздухом и землетрясении, при этом

обеспечивают плотную посадку полости/полостей во всем объеме проема, а в момент взрыва и

землетрясения под действием взрывного давления обеспечивают изгибающий момент полости/полостей

и осуществляют их выброс из проема и соскальзывают с болтового соединения за счет ослабленной

подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы на

высокоподатливых с высокой степенью подвижности фрикционных, скользящих соединениях с сухим

трением с включением в работу фрикционных гибких стальных затяжек диафрагм жесткости,

состоящих из стальных регулируемых натяжений затяжек сухим трением и повышенной подвижности,

позволяющие перемещаться перекрытиям и «сэндвич»-панелям в горизонтали в районе перекрытия 115

мм, т.е. до 12 см, по максимальному отклонению от вертикали 65 мм, т.е. до 7 см (подъем пятки на

136.

уровне фундамента), не подвергая разрушению и обрушению конструкции при аварийных взрывах исильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на сдвигоустойчивых

соединениях со свинцовой, медной или зубчатой шайбой, которая распределяет одинаковое напряжение

на все четыре-восемь гаек и способствует одновременному поглощению сейсмической и взрывной

энергии, не позволяя разрушиться основным несущим конструкциям здания, уменьшая вес здания и

амплитуду колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого податливого

соединения на шарнирных узлах и гибких диафрагмах «сэндвич»-панели могут монтироваться как

самонесущие без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и поглощения

сейсмической энергии может определить величину горизонтального и вертикального перемещения

«сэндвич»-панели и определить ее несущую способность при землетрясении или взрыве прямо на

строительной площадке, пригрузив «сэндвич»-панель и создавая расчетное перемещение по вертикали

лебедкой с испытанием на сдвиг и перемещение до землетрясения и аварийного взрыва прямо при

монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения определяются, проверяются

и затем испытываются на программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2,

ANSYS, PLAKSIS, STARKES 2006, SoliddWorks 2008, Ing+2006, FondationPL 3d, SivilFem 10,

STAAD.Pro, а затем на испытательном стенде при объектном строительном полигоне прямо на

строительной площадке испытываются фрагменты и узлы, и проверяются экспериментальным путем

допустимые расчетные перемещения строительных конструкций (стеновых «сэндвич»-панелей,

щитовых деревянных панелей, колонн, перекрытий, перегородок) на возможные при аварийном взрыве

и при землетрясении более 9 баллов перемещение по методике разработанной испытательным центром

ОО ОО"Сейсмофонд» - «Защита и безопасность городов».

:

"СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ

ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ (авторы: Коваленко А.И. и

другие)

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ

ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ № 2010136746

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий выполнение

проема/проемов рассчитанной площади для снижения до допустимой величины взрывного давления,

возникающего во взрывоопасных помещениях при аварийных внутренних взрывах, отличающийся тем,

137.

что в объеме каждого проема организуют зону, представленную в виде одной или нескольких полостей,ограниченных эластичным огнестойким материалом и установленных на легкосбрасываемых

фрикционных соединениях при избыточном давлении воздухом и землетрясении, при этом

обеспечивают плотную посадку полости/полостей во всем объеме проема, а в момент взрыва и

землетрясения под действием взрывного давления обеспечивают изгибающий момент полости/полостей

и осуществляют их выброс из проема и соскальзывают с болтового соединения за счет ослабленной

подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы на

высокоподатливых с высокой степенью подвижности фрикционных, скользящих соединениях с сухим

трением с включением в работу фрикционных гибких стальных затяжек диафрагм жесткости,

состоящих из стальных регулируемых натяжений затяжек сухим трением и повышенной подвижности,

позволяющие перемещаться перекрытиям и «сэндвич»-панелям в горизонтали в районе перекрытия 115

мм, т.е. до 12 см, по максимальному отклонению от вертикали 65 мм, т.е. до 7 см (подъем пятки на

уровне фундамента), не подвергая разрушению и обрушению конструкции при аварийных взрывах и

сильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на сдвигоустойчивых

соединениях со свинцовой, медной или зубчатой шайбой, которая распределяет одинаковое напряжение

на все четыре-восемь гаек и способствует одновременному поглощению сейсмической и взрывной

энергии, не позволяя разрушиться основным несущим конструкциям здания, уменьшая вес здания и

амплитуду колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого податливого

соединения на шарнирных узлах и гибких диафрагмах «сэндвич»-панели могут монтироваться как

самонесущие без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и поглощения

сейсмической энергии может определить величину горизонтального и вертикального перемещения

«сэндвич»-панели и определить ее несущую способность при землетрясении или взрыве прямо на

строительной площадке, пригрузив «сэндвич»-панель и создавая расчетное перемещение по вертикали

лебедкой с испытанием на сдвиг и перемещение до землетрясения и аварийного взрыва прямо при

монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения определяются, проверяются

и затем испытываются на программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2,

ANSYS, PLAKSIS, STARKES 2006, SoliddWorks 2008, Ing+2006, FondationPL 3d, SivilFem 10,

STAAD.Pro, а затем на испытательном стенде при объектном строительном полигоне прямо на

строительной площадке испытываются фрагменты и узлы, и проверяются экспериментальным путем

допустимые расчетные перемещения строительных конструкций (стеновых «сэндвич»-панелей,

щитовых деревянных панелей, колонн, перекрытий, перегородок) на возможные при аварийном взрыве

и при землетрясении более 9 баллов перемещение по методике разработанной испытательным центром

ОО"Сейсмофонд» - «Защита и безопасность городов».

138.

139.

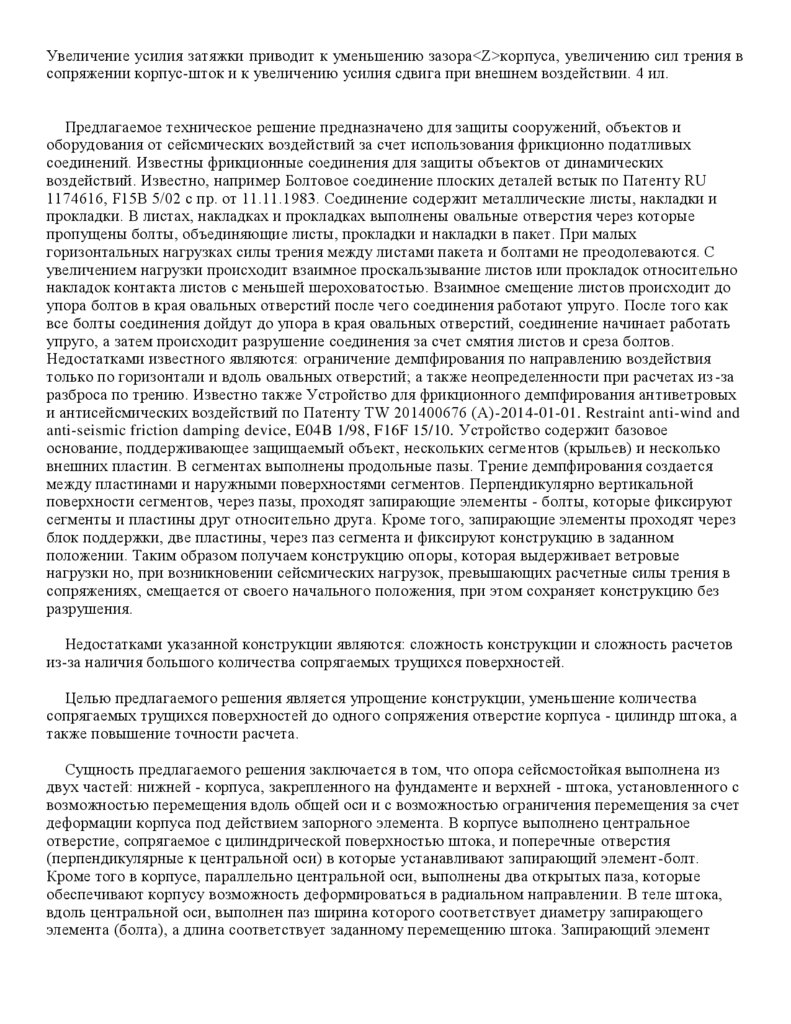

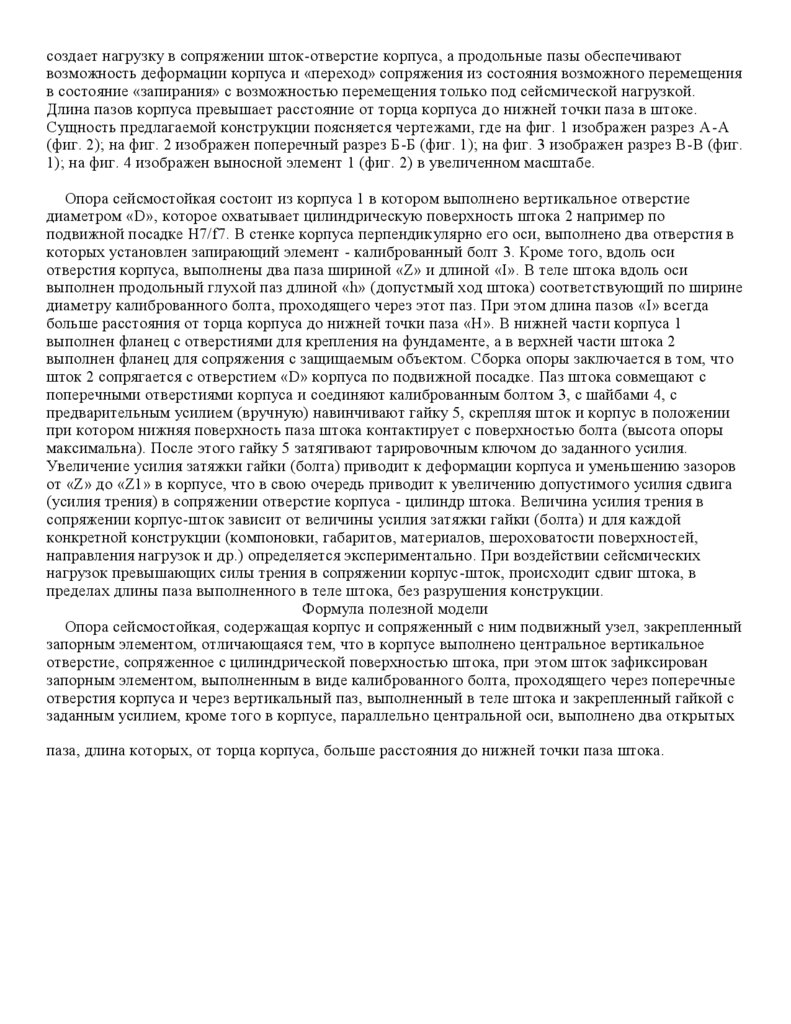

Изобретение Опора сейсмостойкая № 165076 с использованиемантисейсмических фрикционно- демпфирующих опор с

зафиксированными запорными элементов в штоке, по линии выправления

крена здания, моста , согласно изобретения № 165076 «Опора

сейсмостойкая»

РОССИЙСКАЯ ФЕДЕРАЦИЯ

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

(19)

RU

(11)

165 076

(13)

U1

(51) МПК

E04H 9/02 (2006.01)

(12)

ОПИСАНИЕ ПОЛЕЗНОЙ МОДЕЛИ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 26.09.2019)

(21)(22) Заявка: 2016102130/03, 22.01.2016

(24) Дата начала отсчета срока действия патента:

22.01.2016

Приоритет(ы):

(22) Дата подачи заявки: 22.01.2016

(72) Автор(ы):

Андреев Борис Александрович (RU),

Кадашов Александр Иванович (RU)

(73) Патентообладатель(и):

Андреев Борис Александрович (RU),

Кадашов Александр Иванович (RU)

(45) Опубликовано: 10.10.2016 Бюл. № 28

Адрес для переписки:

190005, Санкт-Петербург, 2-я

Красноармейская ул дом 4 СПб ГАСУ

(54) ОПОРА СЕЙСМОСТОЙКАЯ

(57) Реферат:

Опора сейсмостойкая предназначена для защиты объектов от сейсмических воздействий за счет

использования фрикцион но податливых соединений. Опора состоит из корпуса в котором

выполнено вертикальное отверстие охватывающее цилиндрическую поверхность щтока. В

корпусе, перпендикулярно вертикальной оси, выполнены отверстия в которых установлен

запирающий калиброванный болт. Вдоль оси корпуса выполнены два паза шириной <Z> и длиной

<I> которая превышает длину <Н> от торца корпуса до нижней точки паза, выполненного в штоке.

Ширина паза в штоке соответствует диаметру калиброванного болта. Для сборки опоры шток

сопрягают с отверстием корпуса при этом паз штока совмещают с поперечными отверстиями

корпуса и соединяют болтом, после чего одевают гайку и затягивают до заданного усилия.

140.

Увеличение усилия затяжки приводит к уменьшению зазора<Z>корпуса, увеличению сил трения всопряжении корпус-шток и к увеличению усилия сдвига при внешнем воздействии. 4 ил.

Предлагаемое техническое решение предназначено для защиты сооружений, объектов и

оборудования от сейсмических воздействий за счет использования фрикционно податливых

соединений. Известны фрикционные соединения для защиты объектов от динамических

воздействий. Известно, например Болтовое соединение плоских деталей встык по Патенту RU

1174616, F15B 5/02 с пр. от 11.11.1983. Соединение содержит металлические листы, накладки и

прокладки. В листах, накладках и прокладках выполнены овальные отверстия через которые

пропущены болты, объединяющие листы, прокладки и накладки в пакет. При малых

горизонтальных нагрузках силы трения между листами пакета и болтами не преодолеваются. С

увеличением нагрузки происходит взаимное проскальзывание листов или прокладок относительно

накладок контакта листов с меньшей шероховатостью. Взаимное смещение листов происходит до

упора болтов в края овальных отверстий после чего соединения работают упруго. После того как

все болты соединения дойдут до упора в края овальных отверстий, соединение начинает работать

упруго, а затем происходит разрушение соединения за счет смятия листов и среза болтов.

Недостатками известного являются: ограничение демпфирования по направлению воздействия

только по горизонтали и вдоль овальных отверстий; а также неопределенности при расчетах из -за

разброса по трению. Известно также Устройство для фрикционного демпфирования ан тиветровых

и антисейсмических воздействий по Патенту TW 201400676 (A)-2014-01-01. Restraint anti-wind and

anti-seismic friction damping device, E04B 1/98, F16F 15/10. Устройство содержит базовое