Похожие презентации:

Химико-термическая обработка металлов и сплавов

1.

Тема 8.2Химико-термическая обработка

2.

ХТО — это процесс поверхностного насыщения сталикаким-либо элементом (углеродом, азотом или тем и

другим одновременно, а также хромом, кремнием, бором и

др. путем диффузии элемента из внешней среды при

относительно высокой температуре).

ХТО обычно преследует две основные цели:

1)получение

более

твердой,

износоустойчивой

поверхности;

2)получение поверхности, которая была бы устойчива

против коррозии.

Наиболее распространенные виды химико-термической

обработки стали

цианирование

—

цементация,

азотирование

и

3.

Наиболеетермической

распространенные

обработки

азотирование и цианирование.

стали

виды

—

химико-

цементация,

4.

Некоторые методы упрочения поверхности металлических изделийприведены на рис.

I— индукционная закалка, II — цианирование, III — нитроцементация,

IV — газовая цементация, V — цементация, VI — цементация в твердом

карбюризаторе, VII — азотирование, VIII —диффузное хромирование

5.

Цементация—

процесс

заключающийся

в

диффузионном насыщении поверхностного слоя стали

углеродом при нагреве в соответствующей среде.

Цель цементации — обогащение поверхностного

слоя деталей машин углеродом до концентрации 0,8—

1,1% и получение после закалки высокой твердости при

сохранении пластичной сердцевины.

Цементации подвергаются детали, изготовленные

из низкоуглеродистых сталей (0,1—0,2% С) марок 15, 20

или легированных низкоуглеродистых сталей марок 20Г,

20Х, 20ХФ, 12ХНЗА, 20Х2Н4А, 18ХГТ, 18Х2Н4ВА, 20ХГНР

и др.

6.

Цементацияможет

проводиться

в

твердых,

газообразных и жидких углеродсодержащих средах,

которые называются карбюризаторами.

Цементация в твердом карбюризаторе. Наиболее

старым способом является цементация в твердой среде

(в

твердом

карбюризаторе).

При

этом

способе

цементации карбюризатором служит смесь древесного

угля и углекислых солей (углекислого бария — ВаСО3,

углекислого натрия (соды) — Na2CО3 и др.). Углекислые

соли добавляются к древесному углю в количестве 10—

40%. В практике цементации применяют различные

составы карбюризаторов.

7.

Для цементации в твердом карбюризаторе деталипомещают в цементационный (стальной) ящик и

засыпают карбюризатором. Упаковка деталей в ящик с

карбюризатором должна производиться таким образом,

чтобы детали со всех сторон были окружены

карбюризатором и не соприкасались друг с другом, со

стенками и дном ящика. Ящик закрывают крышкой и

замазывают огнеупорной глиной. Через отверстия в

крышке в ящик вставляют стержни из такой же

низкоуглеродистой стали, из которой изготовлены

цементуемые

детали.

Эти

стержни

называются

«свидетелями» и служат они для контроля цементации.

Ящик с упакованными в нем в карбюризаторе деталями

помещают в печь и нагревают до 900—950° С.

8.

При нагреве протекают следующие процессы. Углеродугля соединяется с кислородом воздуха, находящимся в

ящике, и образуется окись углерода (СО). Этот процесс

можно

представить

следующей

реакцией:

2С + O2 = 2СО

Окись углерода разлагается на углекислый газ (С02) и

углерод, образующийся в виде атомов (атомарный

углерод):

2СО-С02 + С

Атомарный углерод проникает (диффундирует) в

поверхностный слой детали. Так как детали нагреты до

900—950° С, т. е. выше верхней критической точки Ас3у и

в стали при такой температуре образуется 7-железо,

углерод, проникая в сталь, растворяется в v-железе с

образованием

аустенита:

3Fe... + C = Fe3C.

9.

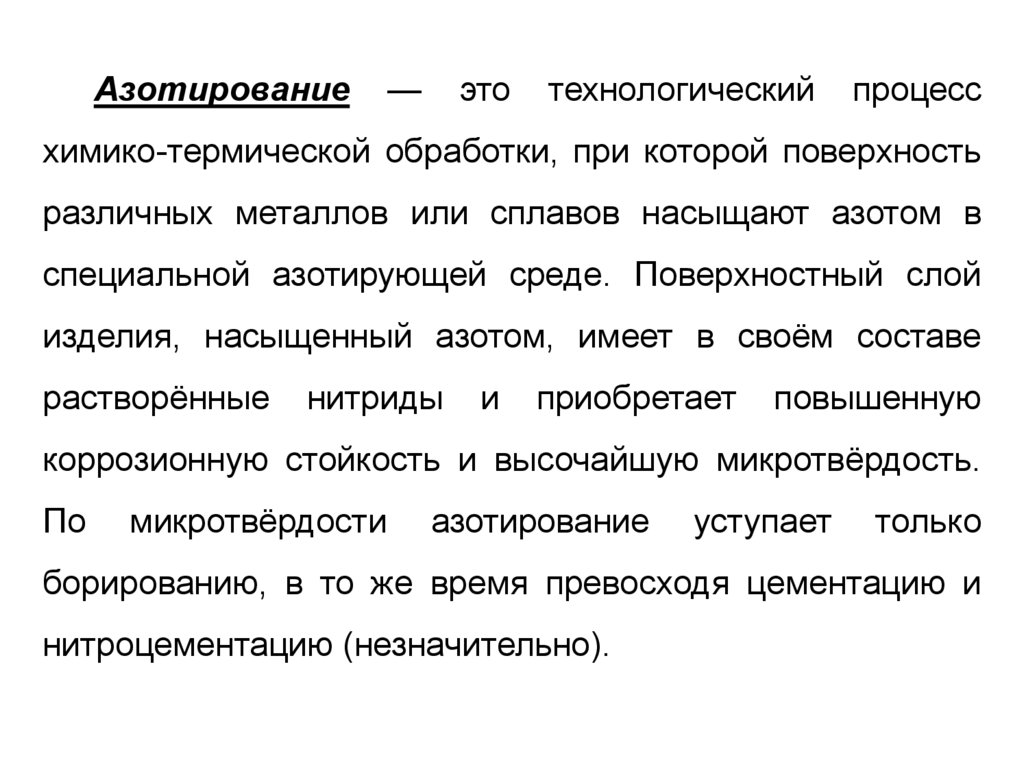

Азотирование—

это

технологический

процесс

химико-термической обработки, при которой поверхность

различных металлов или сплавов насыщают азотом в

специальной азотирующей среде. Поверхностный слой

изделия, насыщенный азотом, имеет в своём составе

растворённые

нитриды

и

приобретает

повышенную

коррозионную стойкость и высочайшую микротвёрдость.

По

микротвёрдости

азотирование

уступает

только

борированию, в то же время превосходя цементацию и

нитроцементацию (незначительно).

10.

Металлы и сплавы, подвергаемые азотированиюСтали углеродистые и легированные, конструкционные

и инструментальные.

Высокохромистые чугуны, высокохромистые

износоустойчивые сплавы, хром.

Титан и титановые сплавы.

Бериллий.

Вольфрам.

Ниобиевые сплавы.

Порошковые материалы.

11.

Назначение азотирования•Упрочнение поверхности

•Защита от коррозии

•Повышение усталостной прочности

В

зависимости

технологические

от

назначения

процессы

существенно отличаться.

используемые

азотирования

могут

12.

Основные процессы азотированияГазовое азотирование

Насыщение поверхности металла производится при температурах

от 400 (для некоторых сталей) до 1200 (аустенитные стали и

тугоплавкие металлы) градусов Цельсия. Средой для насыщения

является диссоциированный аммиак. Для управления структурой и

механическими свойствами слоя при газовом азотировании сталей

применяют:

• двух-, трёхступенчатые температурные режимы насыщения;

• разбавление диссоциированного аммиака:

• воздухом,

• реже водородом.

Контрольными параметрами процесса являются:

• степень диссоциации аммиака

• расход аммиака

• температура

• расходы

дополнительных

технологических

газов

(если

применяются).

13.

Каталитическое газовое азотированиеЭто последняя модификация

технологии газового

азотирования. Средой для насыщения является аммиак,

диссоциированный при температуре 400—600 градусов

Цельсия на катализаторе в рабочем пространстве печи.

Для управления структурой и механическими свойствами

слоя при каталитическом газовом азотировании сталей

применяют изменение.

14.

Ионно-плазменное азотированиеТехнология насыщения металлических изделий в

азотсодержащем вакууме (примерно 0,01 атм.), в котором

возбуждается тлеющий электрический разряд. Анодом

служат стенки камеры нагрева, а катодом —

обрабатываемые изделия. Для управления структурой

слоя и механическими свойствами слоя применяют (в

разные стадии процесса):

• изменение плотности тока

• изменение расхода азота

• изменение степени разряжения

• добавки к азоту особочистых технологических газов:

водорода

аргона

метана

кислорода.

15.

Оборудование для азотированияДля

проведения

газового

азотирования

используются

преимущественно шахтные, ретортные и камерные печи. Для

подготовки аммиака перед подачей в печь используется диссоциатор.

Для проведения каталитического газового азотирования

используются преимущественно шахтные, ретортные и камерные

печи, оснащенные встроенными катализаторами и кислородными

зондами для определения насыщающей способности атмосферы.

Для проведения процессов ионно-плазменного азотирования

применяются специализированные установки, в которых происходит

нагрев изделий за счёт катодной бомбардировки и, собственно,

насыщение.

Для азотирования из растворов электролитов применяются

установки для электрохимико-термической обработки.

Промышленность

Промышленность