Похожие презентации:

Механическое оборудование и силовые конструкции. Конвейерная установка

1.

ОАО «ЛебединскийГОК»/Россия

Учебная программа

Механическое оборудование и силовые

конструкции

Конвейерная установка

Докладчик

Инженер-строитель

2.

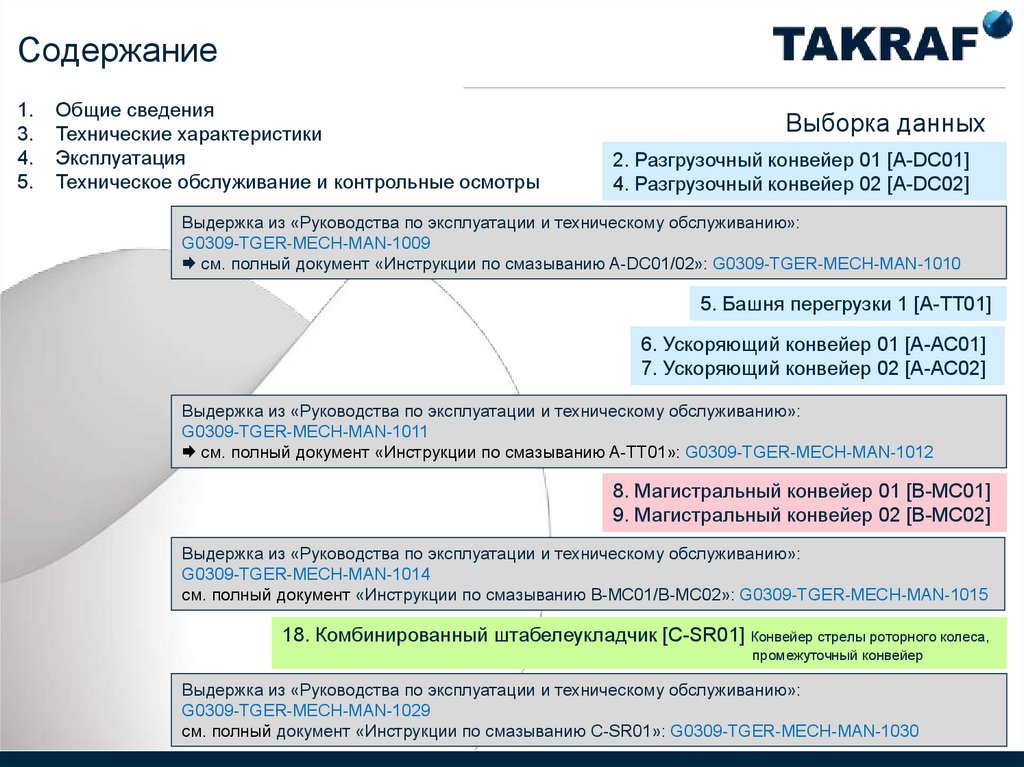

Содержание1.

3.

4.

5.

Общие сведения

Технические характеристики

Эксплуатация

Техническое обслуживание и контрольные осмотры

Выборка данных

2. Разгрузочный конвейер 01 [A-DC01]

4. Разгрузочный конвейер 02 [A-DC02]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1009

см. полный документ «Инструкции по смазыванию A-DC01/02»: G0309-TGER-MECH-MAN-1010

5. Башня перегрузки 1 [A-TT01]

6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1011

см. полный документ «Инструкции по смазыванию A-TT01»: G0309-TGER-MECH-MAN-1012

8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1014

см. полный документ «Инструкции по смазыванию B-MC01/B-MC02»: G0309-TGER-MECH-MAN-1015

18. Комбинированный штабелеукладчик [C-SR01] Конвейер стрелы роторного колеса,

промежуточный конвейер

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1029

см. полный документ «Инструкции по смазыванию C-SR01»: G0309-TGER-MECH-MAN-1030

3.

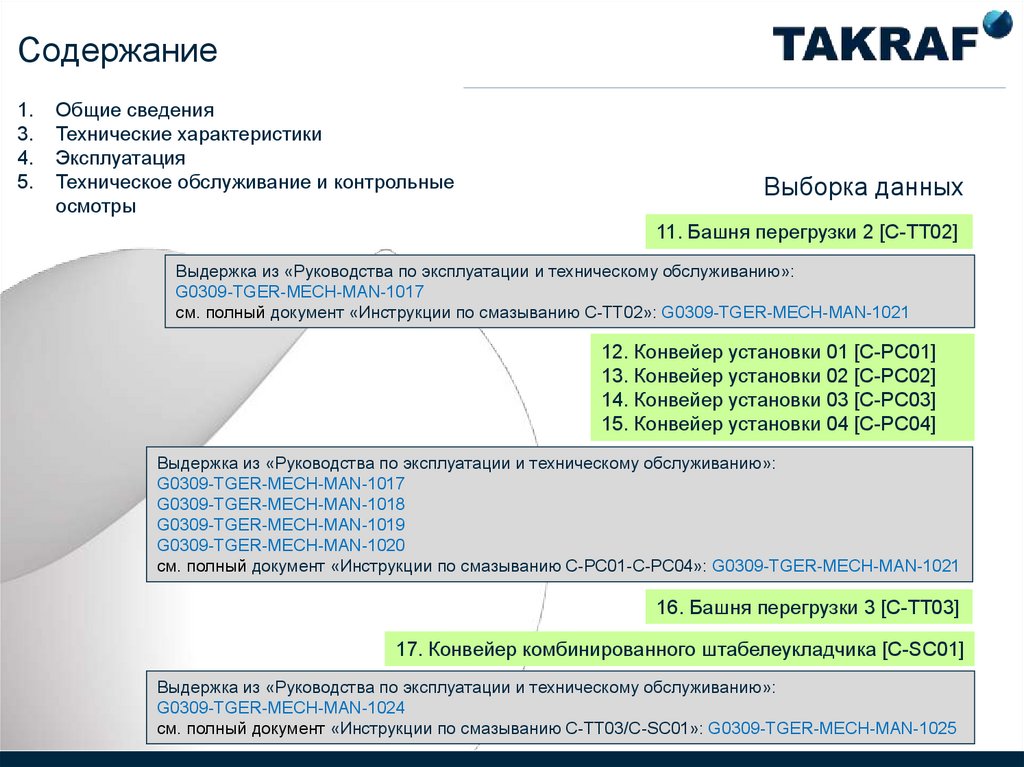

Содержание1.

3.

4.

5.

Общие сведения

Технические характеристики

Эксплуатация

Техническое обслуживание и контрольные

осмотры

Выборка данных

11. Башня перегрузки 2 [C-TT02]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1017

см. полный документ «Инструкции по смазыванию C-TT02»: G0309-TGER-MECH-MAN-1021

12. Конвейер установки 01 [C-PC01]

13. Конвейер установки 02 [C-PC02]

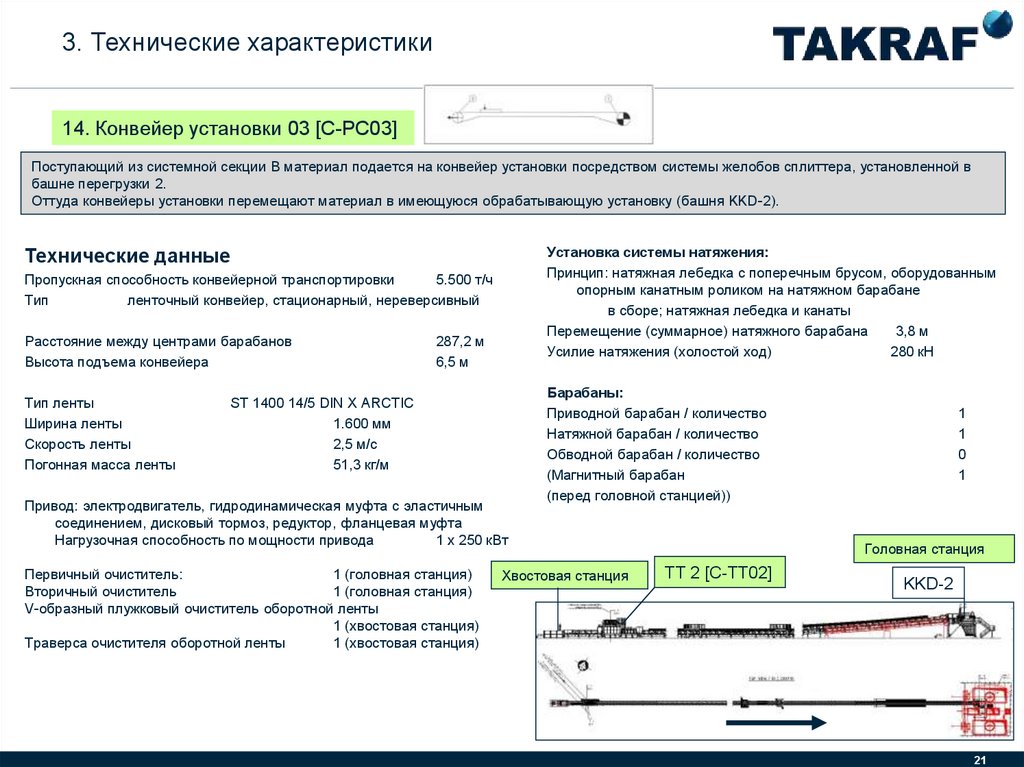

14. Конвейер установки 03 [C-PC03]

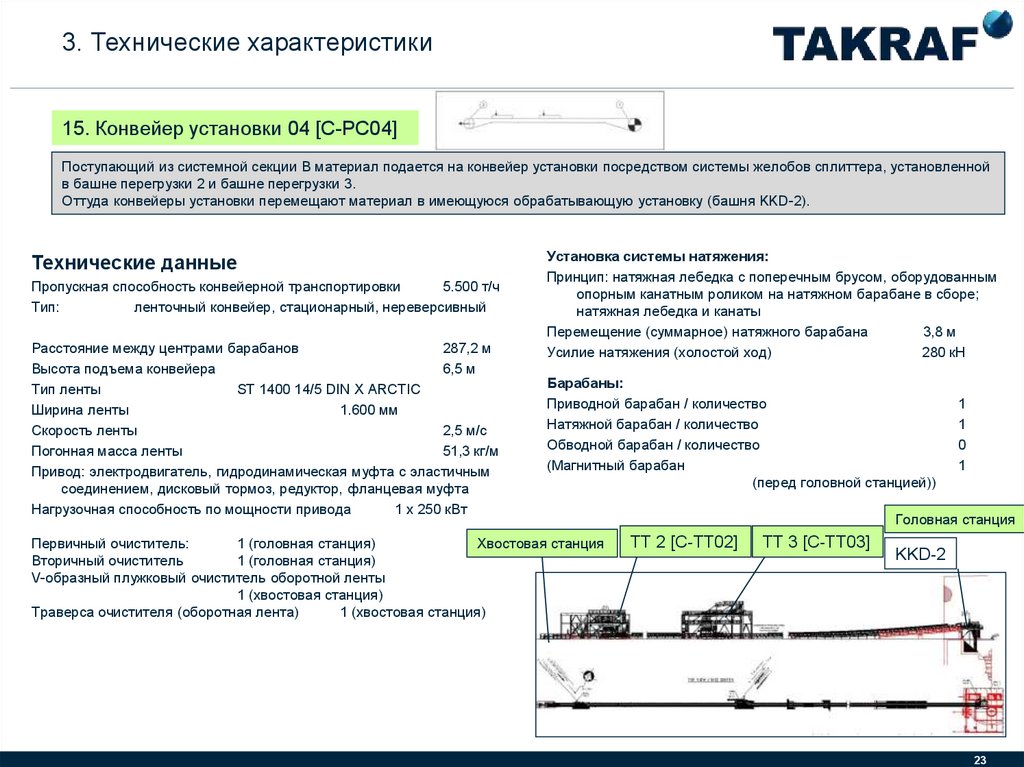

15. Конвейер установки 04 [C-PC04]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1017

G0309-TGER-MECH-MAN-1018

G0309-TGER-MECH-MAN-1019

G0309-TGER-MECH-MAN-1020

см. полный документ «Инструкции по смазыванию C-PC01-C-PC04»: G0309-TGER-MECH-MAN-1021

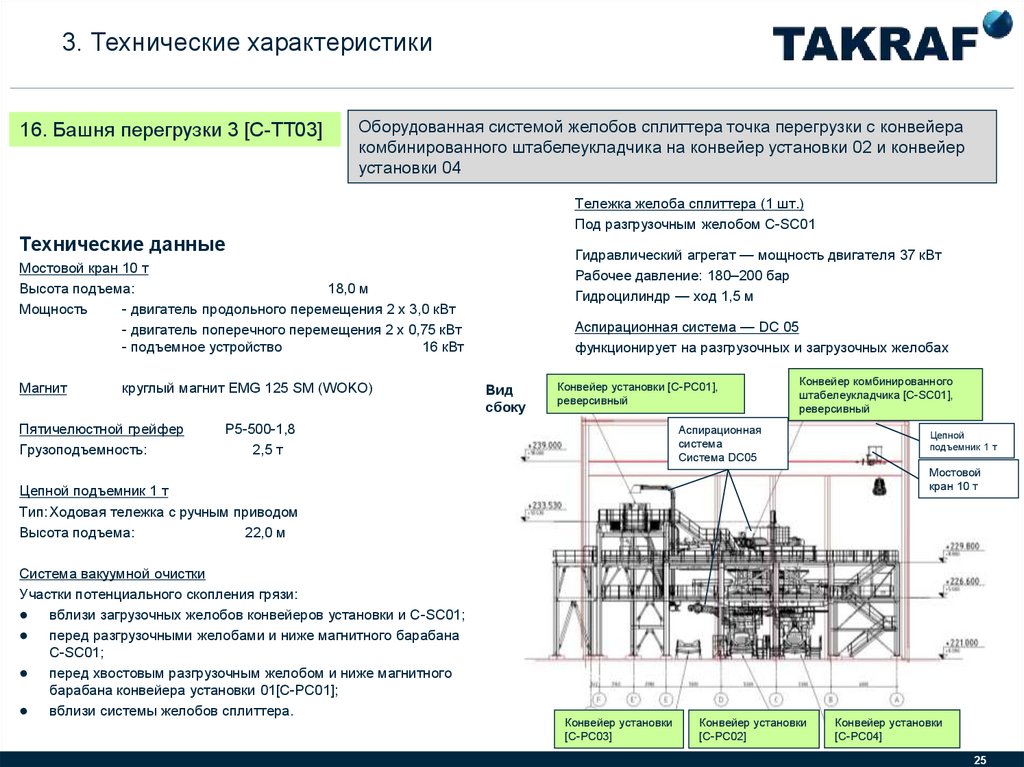

16. Башня перегрузки 3 [C-TT03]

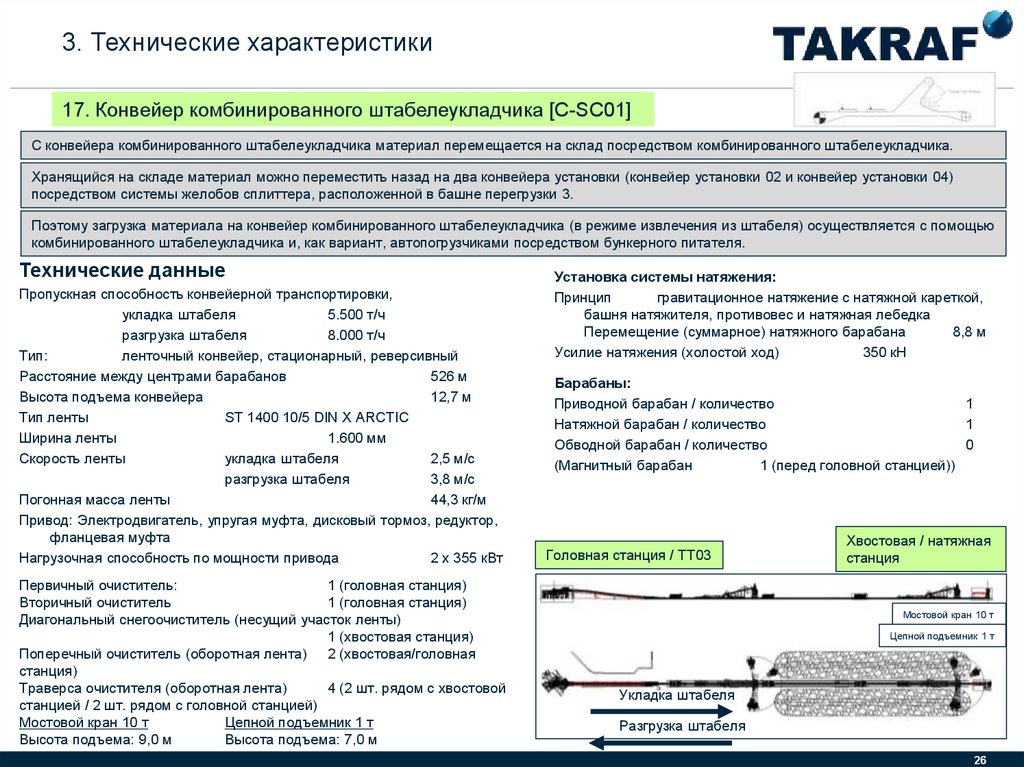

17. Конвейер комбинированного штабелеукладчика [C-SC01]

Выдержка из «Руководства по эксплуатации и техническому обслуживанию»:

G0309-TGER-MECH-MAN-1024

см. полный документ «Инструкции по смазыванию C-TT03/C-SC01»: G0309-TGER-MECH-MAN-1025

4.

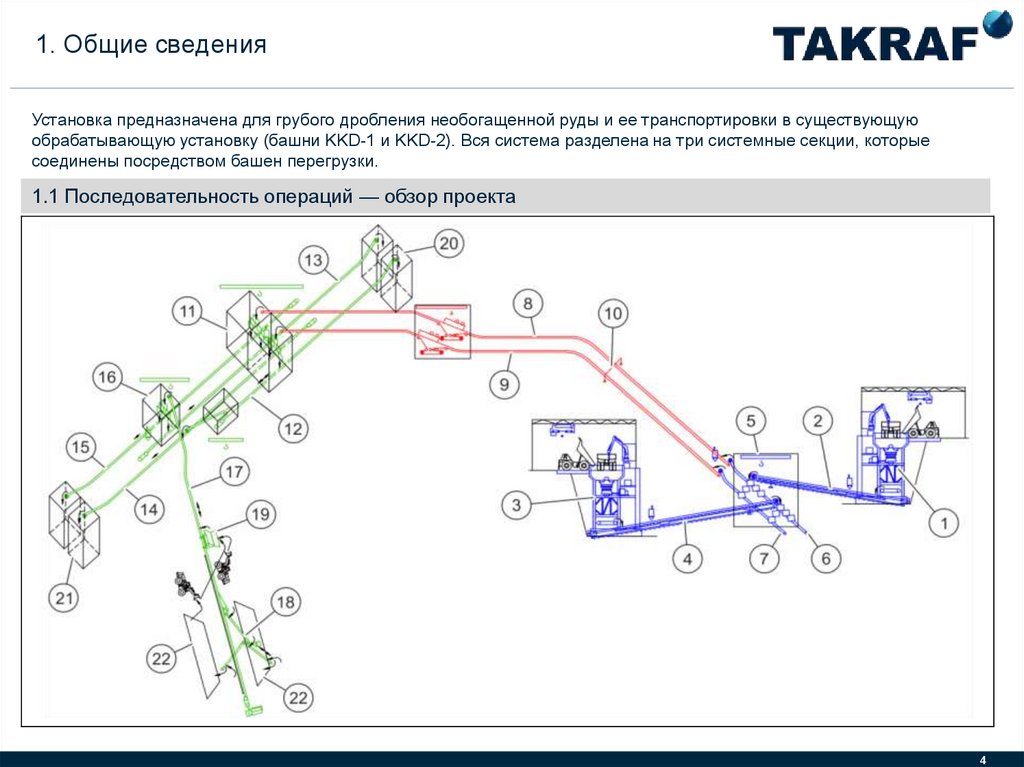

1. Общие сведенияУстановка предназначена для грубого дробления необогащенной руды и ее транспортировки в существующую

обрабатывающую установку (башни KKD-1 и KKD-2). Вся система разделена на три системные секции, которые

соединены посредством башен перегрузки.

1.1 Последовательность операций — обзор проекта

4

5.

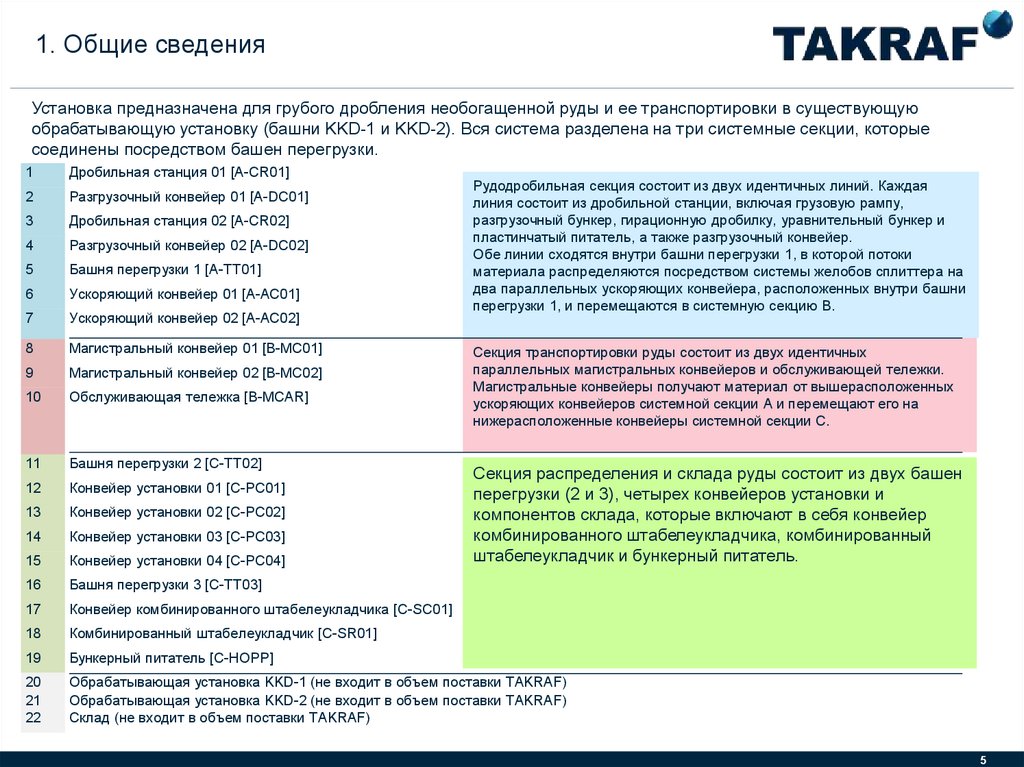

1. Общие сведенияУстановка предназначена для грубого дробления необогащенной руды и ее транспортировки в существующую

обрабатывающую установку (башни KKD-1 и KKD-2). Вся система разделена на три системные секции, которые

соединены посредством башен перегрузки.

1

Дробильная станция 01 [A-CR01]

2

Разгрузочный конвейер 01 [A-DC01]

3

Дробильная станция 02 [A-CR02]

4

Разгрузочный конвейер 02 [A-DC02]

5

Башня перегрузки 1 [A-TT01]

6

Ускоряющий конвейер 01 [A-AC01]

7

Ускоряющий конвейер 02 [A-AC02]

8

Магистральный конвейер 01 [B-MC01]

9

Магистральный конвейер 02 [B-MC02]

10

Обслуживающая тележка [B-MCAR]

11

Башня перегрузки 2 [C-TT02]

12

Конвейер установки 01 [C-PC01]

13

Конвейер установки 02 [C-PC02]

14

Конвейер установки 03 [C-PC03]

15

Конвейер установки 04 [C-PC04]

16

Башня перегрузки 3 [C-TT03]

17

Конвейер комбинированного штабелеукладчика [C-SC01]

18

Комбинированный штабелеукладчик [C-SR01]

19

Бункерный питатель [C-HOPP]

20

21

22

Обрабатывающая установка KKD-1 (не входит в объем поставки TAKRAF)

Обрабатывающая установка KKD-2 (не входит в объем поставки TAKRAF)

Склад (не входит в объем поставки TAKRAF)

Рудодробильная секция состоит из двух идентичных линий. Каждая

линия состоит из дробильной станции, включая грузовую рампу,

разгрузочный бункер, гирационную дробилку, уравнительный бункер и

пластинчатый питатель, а также разгрузочный конвейер.

Обе линии сходятся внутри башни перегрузки 1, в которой потоки

материала распределяются посредством системы желобов сплиттера на

два параллельных ускоряющих конвейера, расположенных внутри башни

перегрузки 1, и перемещаются в системную секцию В.

Секция транспортировки руды состоит из двух идентичных

параллельных магистральных конвейеров и обслуживающей тележки.

Магистральные конвейеры получают материал от вышерасположенных

ускоряющих конвейеров системной секции A и перемещают его на

нижерасположенные конвейеры системной секции C.

Секция распределения и склада руды состоит из двух башен

перегрузки (2 и 3), четырех конвейеров установки и

компонентов склада, которые включают в себя конвейер

комбинированного штабелеукладчика, комбинированный

штабелеукладчик и бункерный питатель.

5

6.

1. Общие сведения1.2 Конвейерные линии и взаимоблокировки

Линия

1

A-CR01

(дробилка)

>

A-CR01

(питатель)

>

A-DC01

>

A-AC01

>

B-MC01

>

>

2

>

3

A-AC02

>

B-MC02

>

C-PC02

C-PC04

C-PC01

>

5

A-CR02

(дробилка)

>

A-CR02

(питатель)

>

A-DC02

>

A-AC01

>

B-MC01

>

>

7

>

8

A-AC02

>

B-MC02

>

C-PC03

C-PC02

C-PC04

C-PC01

>

10

C-SR01

>

C-SC01

14

>

>

12

13

>

>

>

>

>

>

9

11

>

>

4

6

>

C-HOPP

>

C-SC01

>

>

C-PC02

C-PC04

C-PC02

C-PC04

>

>

>

>

C-PC03

>

KKD-1

KKD-2

C-SC01

>

C-SR01

KKD-1

KKD-2

KKD-1

KKD-2

C-SC01

>

C-SR01

KKD-1

KKD-2

KKD-1

KKD-2

KKD-1

KKD-2

6

7.

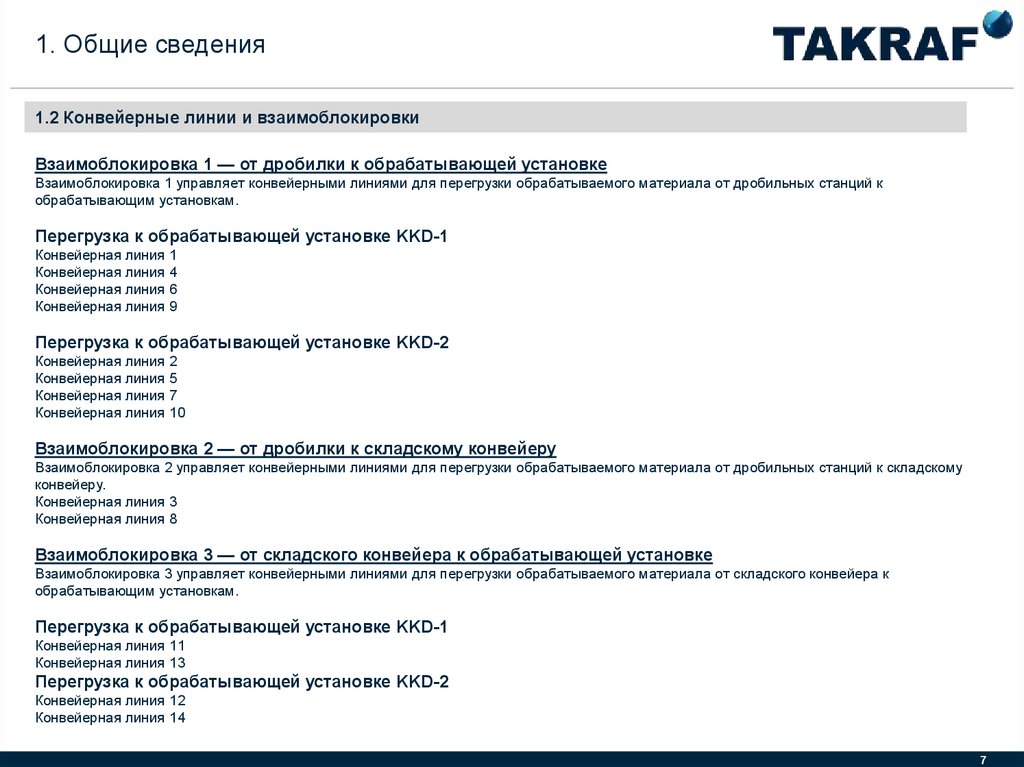

1. Общие сведения1.2 Конвейерные линии и взаимоблокировки

Взаимоблокировка 1 — от дробилки к обрабатывающей установке

Взаимоблокировка 1 управляет конвейерными линиями для перегрузки обрабатываемого материала от дробильных станций к

обрабатывающим установкам.

Перегрузка к обрабатывающей установке KKD-1

Конвейерная линия

Конвейерная линия

Конвейерная линия

Конвейерная линия

1

4

6

9

Перегрузка к обрабатывающей установке KKD-2

Конвейерная линия

Конвейерная линия

Конвейерная линия

Конвейерная линия

2

5

7

10

Взаимоблокировка 2 — от дробилки к складскому конвейеру

Взаимоблокировка 2 управляет конвейерными линиями для перегрузки обрабатываемого материала от дробильных станций к складскому

конвейеру.

Конвейерная линия 3

Конвейерная линия 8

Взаимоблокировка 3 — от складского конвейера к обрабатывающей установке

Взаимоблокировка 3 управляет конвейерными линиями для перегрузки обрабатываемого материала от складского конвейера к

обрабатывающим установкам.

Перегрузка к обрабатывающей установке KKD-1

Конвейерная линия 11

Конвейерная линия 13

Перегрузка к обрабатывающей установке KKD-2

Конвейерная линия 12

Конвейерная линия 14

7

8.

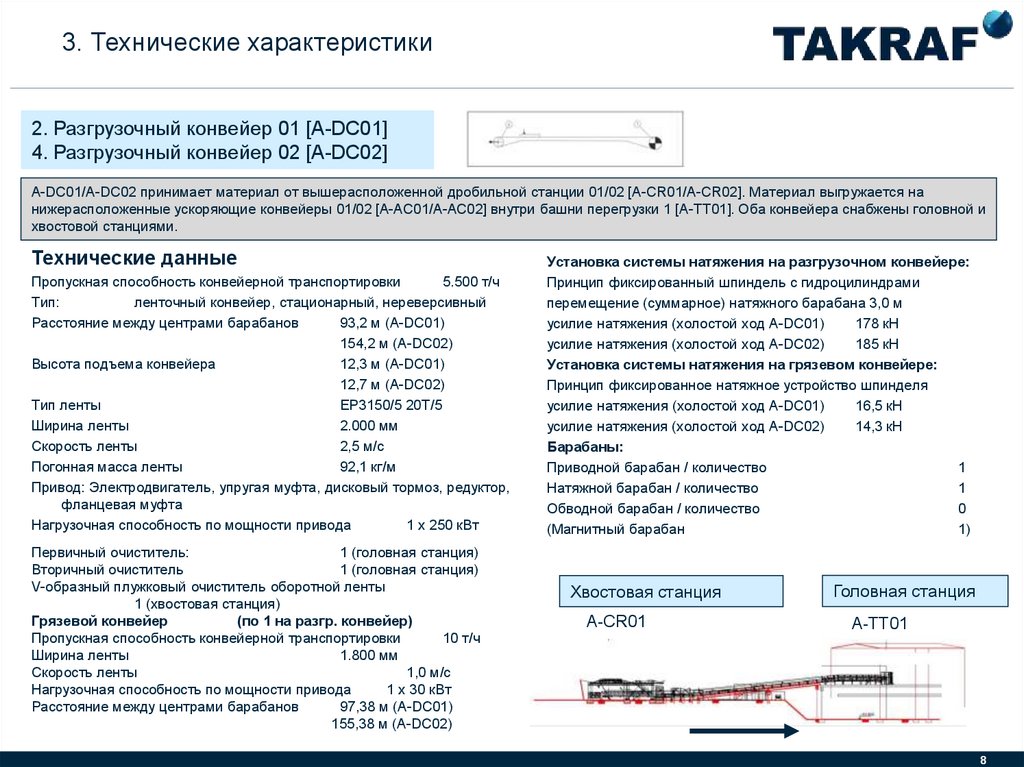

3. Технические характеристики2. Разгрузочный конвейер 01 [A-DC01]

4. Разгрузочный конвейер 02 [A-DC02]

A-DC01/A-DC02 принимает материал от вышерасположенной дробильной станции 01/02 [A-CR01/A-CR02]. Материал выгружается на

нижерасположенные ускоряющие конвейеры 01/02 [A-AC01/A-AC02] внутри башни перегрузки 1 [A-TT01]. Оба конвейера снабжены головной и

хвостовой станциями.

Технические данные

Пропускная способность конвейерной транспортировки

5.500 т/ч

Тип:

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

93,2 м (A-DC01)

154,2 м (A-DC02)

Высота подъема конвейера

12,3 м (A-DC01)

12,7 м (A-DC02)

Тип ленты

EP3150/5 20T/5

Ширина ленты

2.000 мм

Скорость ленты

2,5 м/с

Погонная масса ленты

92,1 кг/м

Привод: Электродвигатель, упругая муфта, дисковый тормоз, редуктор,

фланцевая муфта

Нагрузочная способность по мощности привода

1 x 250 кВт

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

1 (хвостовая станция)

Грязевой конвейер

(по 1 на разгр. конвейер)

Пропускная способность конвейерной транспортировки

10 т/ч

Ширина ленты

1.800 мм

Скорость ленты

1,0 м/с

Нагрузочная способность по мощности привода

1 x 30 кВт

Расстояние между центрами барабанов

97,38 м (A-DC01)

155,38 м (A-DC02)

Установка системы натяжения на разгрузочном конвейере:

Принцип фиксированный шпиндель с гидроцилиндрами

перемещение (суммарное) натяжного барабана 3,0 м

усилие натяжения (холостой ход A-DC01)

178 кН

усилие натяжения (холостой ход A-DC02)

185 кН

Установка системы натяжения на грязевом конвейере:

Принцип фиксированное натяжное устройство шпинделя

усилие натяжения (холостой ход A-DC01)

16,5 кН

усилие натяжения (холостой ход A-DC02)

14,3 кН

Барабаны:

Приводной барабан / количество

1

Натяжной барабан / количество

1

Обводной барабан / количество

0

(Магнитный барабан

1)

Хвостовая станция

A-CR01

Головная станция

A-TT01

8

9.

3. Технические характеристики2. Разгрузочный конвейер 01 [A-DC01]

4. Разгрузочный конвейер 02 [A-DC02]

Технические данные

Технические данные

Хвостовая станция — натяжной барабан

Головная станция — привод

Привод: электродвигатель, упругая муфта, дисковый тормоз,

редуктор, фланцевая муфта

Диаметр натяжного барабана (с футеровкой): 1.015 мм

Диаметр натяжного барабана грязевого конвейера

(с футеровкой): 524 мм

Натяжной барабан

Диаметр приводного барабана (с футеровкой): 1.015 мм

Диаметр приводного барабана грязевого конвейера (с футеровкой): 517 мм

Натяжной барабан грязевого конвейера

1 Конвейерная лента

2 Опора цилиндра

3 Гидроцилиндр

4 Натяжной барабан

5 Подшипник скольжения

6 Ригель

7 Кольцевой датчик усилия

8 Гайка и контргайка

9 Зубчатая рейка

10 Резьбовой шпиндель

11 Опора шпинделя

1 Конвейерная лента

2 Направляющий рельс

3 Резьбовой шпиндель

4 Гайка и контргайка

5 Подшипник скольжения и траверса

6 Натяжной барабан

7 Опора шпинделя

9

10.

3. Технические характеристики5. Башня перегрузки 1 [A-TT01]

Оборудованная системой желобов сплиттера точка перегрузки с разгрузочных конвейеров 01/02 на

ускоряющий конвейер 01/02 и магистральный конвейер 01/02 хвостовой станции

Технические данные

Мостовой кран 25 т

Высота подъема:

23,0 м

Мощность

- двигатель продольного перемещения 2 x 3,0 кВт

- двигатель поперечного перемещения 2 x 1,1 кВт

- подъемное устройство

25 кВт

Магнит

круглый магнит EMG 125 SM (WOKO)

Пятичелюстной грейфер

P5-500-1,8

Грузоподъемность:

2,5 т

Цепной подъемник 2 т

Тип: Ходовая тележка с ручным приводом

Высота подъема:

Тележка желоба сплиттера (2 шт.)

под разгрузочными желобами

разгрузочного конвейера 01 [A-DC01]

Разгрузочный конвейер 02 [A-DC02]

Гидравлический агрегат — мощность двигателя 37 кВт

Рабочее давление: 180–200 бар

Гидроцилиндр — ход 1,5 м

Аспирационная система — DC 03

функционирует на разгрузочных и загрузочных желобах

цепной подъемник 2 т

мостовой кран 25 т;

25,0 м

Подвесной кран-балка 0,5 т (2 шт.)

Высота подъема:

10,0 м

Мощность

- двигатель продольного перемещения 2 x 0,18 кВт

- двигатель поперечного перемещения 0,12 кВт

- подъемное устройство

0,75 кВт

Тележка сплиттера

Тележка сплиттера

10

11.

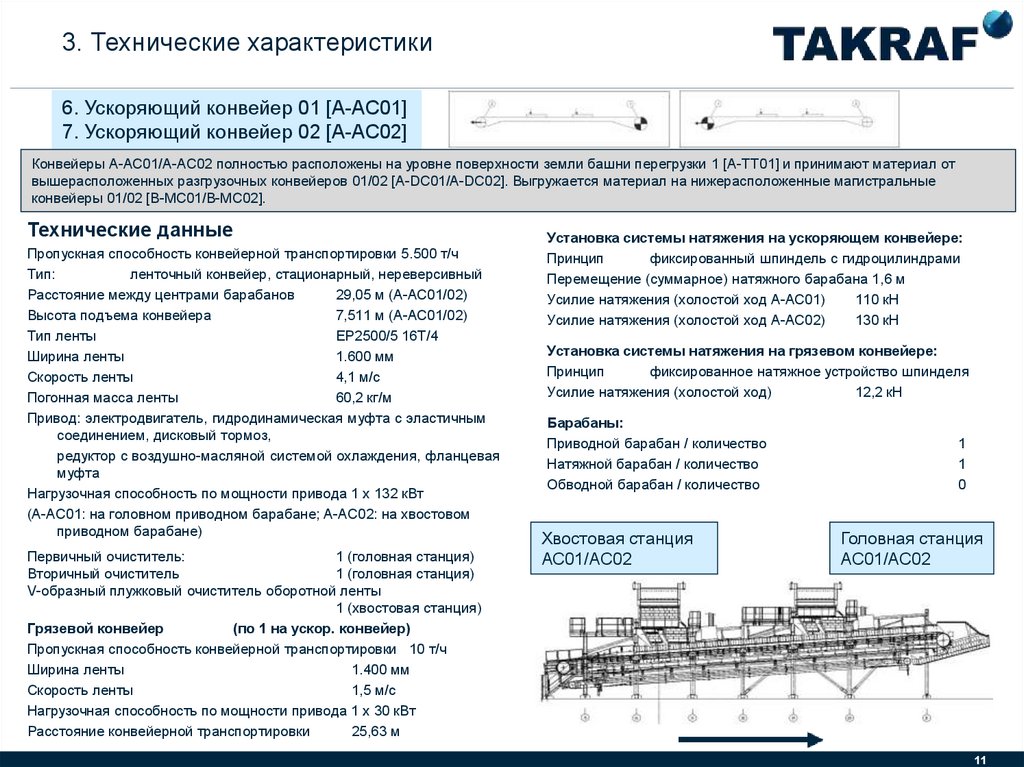

3. Технические характеристики6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

Конвейеры A-AC01/A-AC02 полностью расположены на уровне поверхности земли башни перегрузки 1 [A-TT01] и принимают материал от

вышерасположенных разгрузочных конвейеров 01/02 [A-DC01/A-DC02]. Выгружается материал на нижерасположенные магистральные

конвейеры 01/02 [B-MC01/B-MC02].

Технические данные

Пропускная способность конвейерной транспортировки 5.500 т/ч

Тип:

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

29,05 м (A-AC01/02)

Высота подъема конвейера

7,511 м (A-AC01/02)

Тип ленты

EP2500/5 16T/4

Ширина ленты

1.600 мм

Скорость ленты

4,1 м/с

Погонная масса ленты

60,2 кг/м

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз,

редуктор с воздушно-масляной системой охлаждения, фланцевая

муфта

Нагрузочная способность по мощности привода 1 x 132 кВт

(A-AC01: на головном приводном барабане; A-AC02: на хвостовом

приводном барабане)

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

1 (хвостовая станция)

Грязевой конвейер

(по 1 на ускор. конвейер)

Пропускная способность конвейерной транспортировки 10 т/ч

Ширина ленты

1.400 мм

Скорость ленты

1,5 м/с

Нагрузочная способность по мощности привода 1 x 30 кВт

Расстояние конвейерной транспортировки

25,63 м

Установка системы натяжения на ускоряющем конвейере:

Принцип

фиксированный шпиндель с гидроцилиндрами

Перемещение (суммарное) натяжного барабана 1,6 м

Усилие натяжения (холостой ход A-AC01)

110 кН

Усилие натяжения (холостой ход A-AC02)

130 кН

Установка системы натяжения на грязевом конвейере:

Принцип

фиксированное натяжное устройство шпинделя

Усилие натяжения (холостой ход)

12,2 кН

Барабаны:

Приводной барабан / количество

Натяжной барабан / количество

Обводной барабан / количество

Хвостовая станция

AC01/AC02

1

1

0

Головная станция

AC01/AC02

11

12.

3. Технические характеристики6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

Технические данные

Технические данные

Хвостовая станция — натяжной барабан

Головная станция — привод

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор с воздушно-масляной

системой охлаждения, фланцевая муфта

Диаметр приводного барабана (с футеровкой): 1.015 мм

Диаметр приводного барабана грязевого конвейера (с футеровкой):

517 мм

Диаметр натяжного барабана (с футеровкой): 1.015 мм

Диаметр натяжного барабана грязевого конвейера (с футеровкой):

524 мм

Натяжной барабан

Натяжной барабан грязевого конвейера

1 Конвейерная лента

2 Опора цилиндра

3 Гидроцилиндр

4 Натяжной барабан

5 Подшипник скольжения

6 Ригель

7 Кольцевой датчик усилия

8 Гайка и контргайка

9 Зубчатая рейка

10 Резьбовой шпиндель

11 Опора шпинделя

1 Конвейерная лента

2 Натяжной барабан

3 Подшипник скольжения

4 Направляющий рельс

5 Опорная рама

6 Гайка и контргайка

7 Резьбовой шпиндель

12

13.

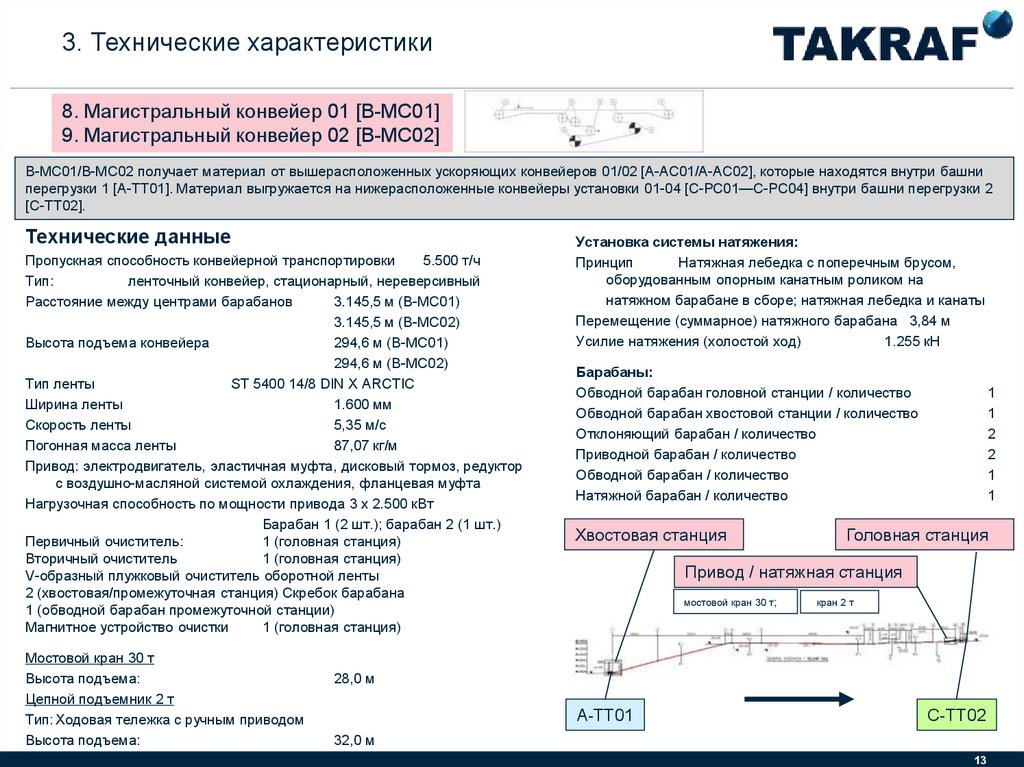

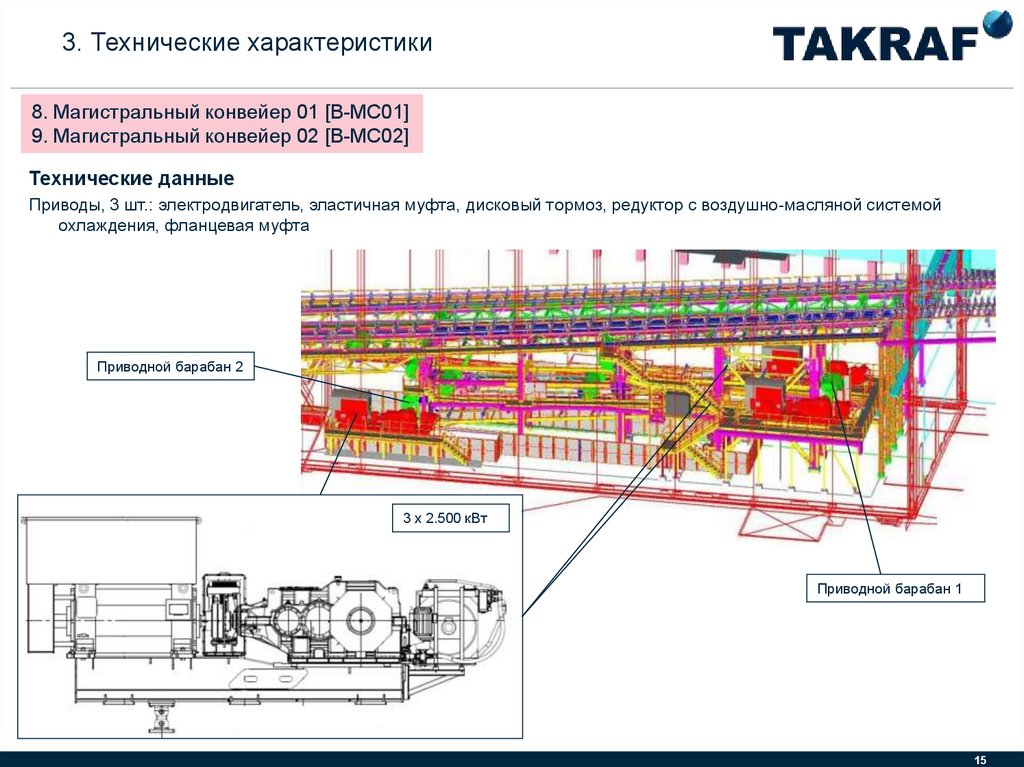

3. Технические характеристики8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

B-MC01/B-MC02 получает материал от вышерасположенных ускоряющих конвейеров 01/02 [A-AC01/A-AC02], которые находятся внутри башни

перегрузки 1 [A-TT01]. Материал выгружается на нижерасположенные конвейеры установки 01-04 [C-PC01—C-PC04] внутри башни перегрузки 2

[C-TT02].

Технические данные

Пропускная способность конвейерной транспортировки

5.500 т/ч

Тип:

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

3.145,5 м (B-MC01)

3.145,5 м (B-MC02)

Высота подъема конвейера

294,6 м (B-MC01)

294,6 м (B-MC02)

Тип ленты

ST 5400 14/8 DIN X ARCTIC

Ширина ленты

1.600 мм

Скорость ленты

5,35 м/с

Погонная масса ленты

87,07 кг/м

Привод: электродвигатель, эластичная муфта, дисковый тормоз, редуктор

с воздушно-масляной системой охлаждения, фланцевая муфта

Нагрузочная способность по мощности привода 3 x 2.500 кВт

Барабан 1 (2 шт.); барабан 2 (1 шт.)

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

2 (хвостовая/промежуточная станция) Скребок барабана

1 (обводной барабан промежуточной станции)

Магнитное устройство очистки

1 (головная станция)

Мостовой кран 30 т

Высота подъема:

Цепной подъемник 2 т

Тип: Ходовая тележка с ручным приводом

Высота подъема:

Установка системы натяжения:

Принцип

Натяжная лебедка с поперечным брусом,

оборудованным опорным канатным роликом на

натяжном барабане в сборе; натяжная лебедка и канаты

Перемещение (суммарное) натяжного барабана 3,84 м

Усилие натяжения (холостой ход)

1.255 кН

Барабаны:

Обводной барабан головной станции / количество

Обводной барабан хвостовой станции / количество

Отклоняющий барабан / количество

Приводной барабан / количество

Обводной барабан / количество

Натяжной барабан / количество

Хвостовая станция

1

1

2

2

1

1

Головная станция

Привод / натяжная станция

мостовой кран 30 т;

кран 2 т

28,0 м

A-TT01

C-TT02

32,0 м

13

14.

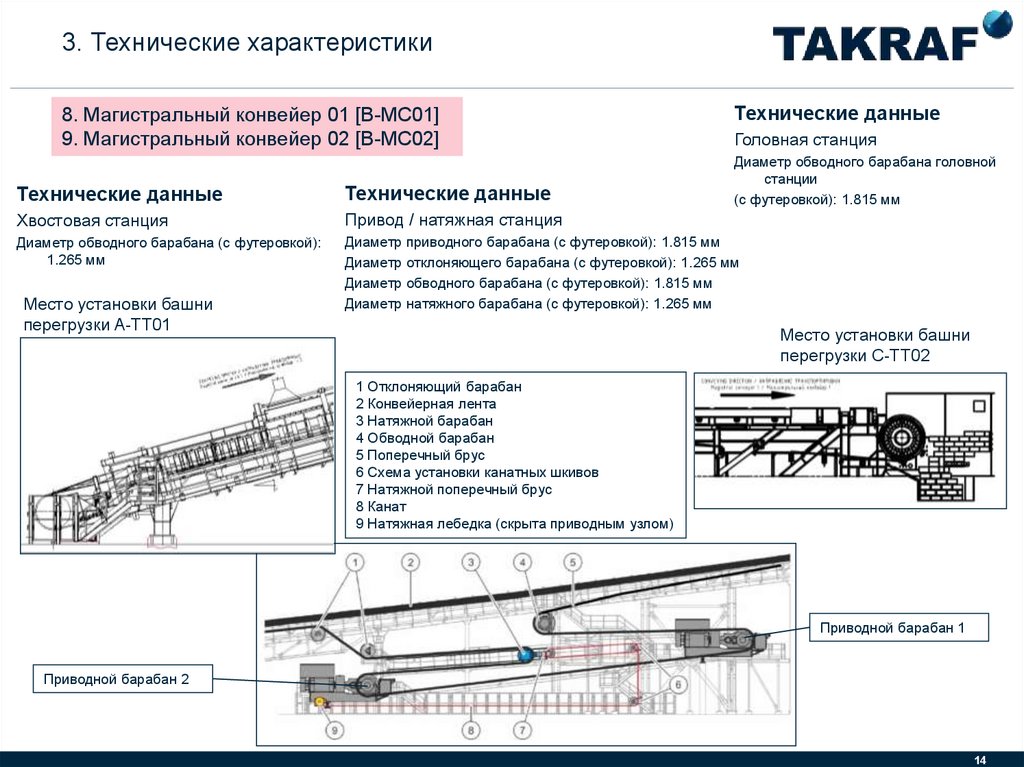

3. Технические характеристики8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

Технические данные

Головная станция

Диаметр обводного барабана головной

станции

(с футеровкой): 1.815 мм

Технические данные

Технические данные

Хвостовая станция

Привод / натяжная станция

Диаметр обводного барабана (с футеровкой):

1.265 мм

Диаметр приводного барабана (с футеровкой): 1.815 мм

Диаметр отклоняющего барабана (с футеровкой): 1.265 мм

Диаметр обводного барабана (с футеровкой): 1.815 мм

Диаметр натяжного барабана (с футеровкой): 1.265 мм

Место установки башни

перегрузки A-TT01

Место установки башни

перегрузки C-TT02

1 Отклоняющий барабан

2 Конвейерная лента

3 Натяжной барабан

4 Обводной барабан

5 Поперечный брус

6 Схема установки канатных шкивов

7 Натяжной поперечный брус

8 Канат

9 Натяжная лебедка (скрыта приводным узлом)

Приводной барабан 1

Приводной барабан 2

14

15.

3. Технические характеристики8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

Технические данные

Приводы, 3 шт.: электродвигатель, эластичная муфта, дисковый тормоз, редуктор с воздушно-масляной системой

охлаждения, фланцевая муфта

Приводной барабан 2

3 x 2.500 кВт

Приводной барабан 1

15

16.

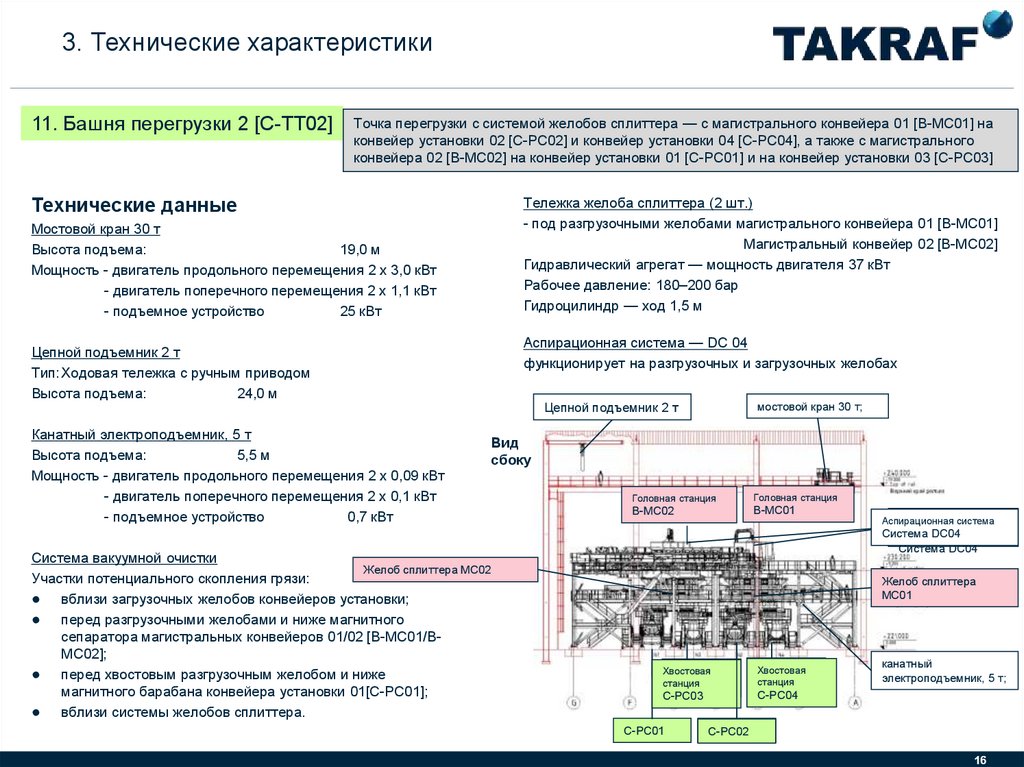

3. Технические характеристики11. Башня перегрузки 2 [C-TT02]

Точка перегрузки с системой желобов сплиттера — с магистрального конвейера 01 [B-MC01] на

конвейер установки 02 [C-PC02] и конвейер установки 04 [C-PC04], а также с магистрального

конвейера 02 [B-MC02] на конвейер установки 01 [C-PC01] и на конвейер установки 03 [C-PC03]

Технические данные

Тележка желоба сплиттера (2 шт.)

- под разгрузочными желобами магистрального конвейера 01 [B-MC01]

Магистральный конвейер 02 [B-MC02]

Гидравлический агрегат — мощность двигателя 37 кВт

Рабочее давление: 180–200 бар

Гидроцилиндр — ход 1,5 м

Мостовой кран 30 т

Высота подъема:

19,0 м

Мощность - двигатель продольного перемещения 2 x 3,0 кВт

- двигатель поперечного перемещения 2 x 1,1 кВт

- подъемное устройство

25 кВт

Аспирационная система — DC 04

функционирует на разгрузочных и загрузочных желобах

Цепной подъемник 2 т

Тип: Ходовая тележка с ручным приводом

Высота подъема:

24,0 м

Канатный электроподъемник, 5 т

Высота подъема:

5,5 м

Мощность - двигатель продольного перемещения 2 x 0,09 кВт

- двигатель поперечного перемещения 2 x 0,1 кВт

- подъемное устройство

0,7 кВт

мостовой кран 30 т;

Цепной подъемник 2 т

Вид

сбоку

Система вакуумной очистки

Желоб сплиттера MC02

Участки потенциального скопления грязи:

вблизи загрузочных желобов конвейеров установки;

перед разгрузочными желобами и ниже магнитного

сепаратора магистральных конвейеров 01/02 [B-MC01/BMC02];

перед хвостовым разгрузочным желобом и ниже

магнитного барабана конвейера установки 01[C-PC01];

вблизи системы желобов сплиттера.

Головная станция

Головная станция

B-MC02

B-MC01

Аспирационная

система

Аспирационная

Система

DC04

система

Система DC04

Желоб сплиттера

MC01

Хвостовая

Хвостовая

станция

станция

C-PC03

C-PC03

C-PC01

Хвостовая

Хвостовая

станция

станция

канатный

электроподъемник, 5 т;

C-PC04

C-PC04

C-PC02

16

17.

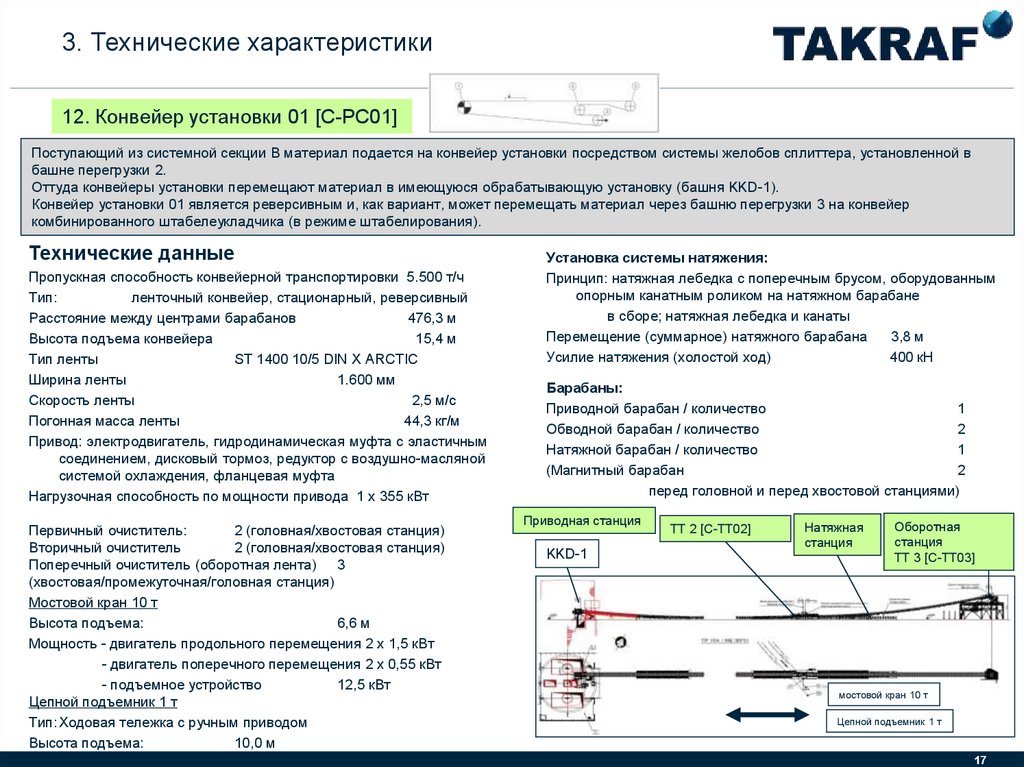

3. Технические характеристики12. Конвейер установки 01 [C-PC01]

Поступающий из системной секции B материал подается на конвейер установки посредством системы желобов сплиттера, установленной в

башне перегрузки 2.

Оттуда конвейеры установки перемещают материал в имеющуюся обрабатывающую установку (башня KKD-1).

Конвейер установки 01 является реверсивным и, как вариант, может перемещать материал через башню перегрузки 3 на конвейер

комбинированного штабелеукладчика (в режиме штабелирования).

Технические данные

Пропускная способность конвейерной транспортировки 5.500 т/ч

Тип:

ленточный конвейер, стационарный, реверсивный

Расстояние между центрами барабанов

476,3 м

Высота подъема конвейера

15,4 м

Тип ленты

ST 1400 10/5 DIN X ARCTIC

Ширина ленты

1.600 мм

Скорость ленты

2,5 м/с

Погонная масса ленты

44,3 кг/м

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор с воздушно-масляной

системой охлаждения, фланцевая муфта

Нагрузочная способность по мощности привода 1 x 355 кВт

Первичный очиститель:

2 (головная/хвостовая станция)

Вторичный очиститель

2 (головная/хвостовая станция)

Поперечный очиститель (оборотная лента) 3

(хвостовая/промежуточная/головная станция)

Мостовой кран 10 т

Высота подъема:

6,6 м

Мощность - двигатель продольного перемещения 2 x 1,5 кВт

- двигатель поперечного перемещения 2 x 0,55 кВт

- подъемное устройство

12,5 кВт

Цепной подъемник 1 т

Тип: Ходовая тележка с ручным приводом

Высота подъема:

10,0 м

Установка системы натяжения:

Принцип: натяжная лебедка с поперечным брусом, оборудованным

опорным канатным роликом на натяжном барабане

в сборе; натяжная лебедка и канаты

Перемещение (суммарное) натяжного барабана

3,8 м

Усилие натяжения (холостой ход)

400 кН

Барабаны:

Приводной барабан / количество

1

Обводной барабан / количество

2

Натяжной барабан / количество

1

(Магнитный барабан

2

перед головной и перед хвостовой станциями)

Приводная станция

KKD-1

TT 2 [C-TT02]

Натяжная

станция

Оборотная

станция

TT 3 [C-TT03]

мостовой кран 10 т

Цепной подъемник 1 т

17

18.

3. Технические характеристики12. Конвейер установки 01 [C-PC01]

Технические данные

Технические данные

Приводная станция

Привод: электродвигатель, гидродинамическая муфта

с эластичным соединением, дисковый тормоз,

редуктор с воздушно-масляной системой

охлаждения, фланцевая муфта

Диаметр приводного барабана (с футеровкой): 815 мм

Система натяжения

Диаметр натяжного барабана (с футеровкой): 645 мм

Диаметр обводного барабана (с футеровкой): 645 мм

Технические данные

Оборотная станция

Диаметр обводного барабана (с футеровкой):

645 мм

1 Обводной барабан

2 Конвейерная лента

3 Опоры конструкции системы

натяжения

4 Натяжной барабан с подшипником

скольжения

5 Натяжной поперечный брус

6 Опорный канатный ролик

7 Натяжной канат

8 Точка конца каната

9 Натяжная лебедка

18

19.

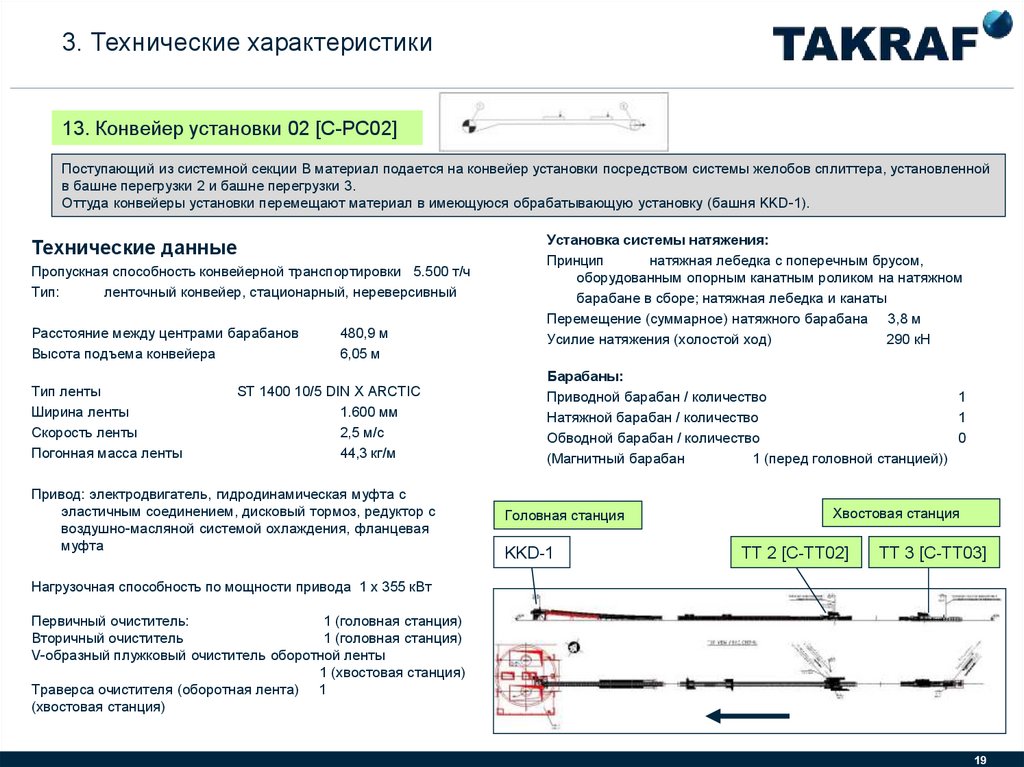

3. Технические характеристики13. Конвейер установки 02 [C-PC02]

Поступающий из системной секции B материал подается на конвейер установки посредством системы желобов сплиттера, установленной

в башне перегрузки 2 и башне перегрузки 3.

Оттуда конвейеры установки перемещают материал в имеющуюся обрабатывающую установку (башня KKD-1).

Технические данные

Пропускная способность конвейерной транспортировки 5.500 т/ч

Тип:

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

Высота подъема конвейера

Тип ленты

Ширина ленты

Скорость ленты

Погонная масса ленты

480,9 м

6,05 м

ST 1400 10/5 DIN X ARCTIC

1.600 мм

2,5 м/с

44,3 кг/м

Привод: электродвигатель, гидродинамическая муфта с

эластичным соединением, дисковый тормоз, редуктор с

воздушно-масляной системой охлаждения, фланцевая

муфта

Установка системы натяжения:

Принцип

натяжная лебедка с поперечным брусом,

оборудованным опорным канатным роликом на натяжном

барабане в сборе; натяжная лебедка и канаты

Перемещение (суммарное) натяжного барабана 3,8 м

Усилие натяжения (холостой ход)

290 кН

Барабаны:

Приводной барабан / количество

1

Натяжной барабан / количество

1

Обводной барабан / количество

0

(Магнитный барабан

1 (перед головной станцией))

Головная станция

KKD-1

Хвостовая станция

TT 2 [C-TT02]

TT 3 [C-TT03]

Нагрузочная способность по мощности привода 1 x 355 кВт

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

1 (хвостовая станция)

Траверса очистителя (оборотная лента) 1

(хвостовая станция)

19

20.

3. Технические характеристики13. Конвейер установки 02 [C-PC02]

Технические данные

Головная станция — привод

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор с воздушно-масляной

системой охлаждения, фланцевая муфта

Диаметр приводного барабана (с футеровкой): 815 мм

Технические данные

Хвостовая станция — натяжной барабан

Диаметр натяжного барабана (с футеровкой): 645 мм

1

2

3

4

5

6

7

8

Конвейерная лента

Направляющий рельс

Натяжной барабан с подшипником скольжения

Натяжной поперечный брус

Опорный канатный ролик

Натяжной канат

Точка конца каната

Натяжная лебедка

20

21.

3. Технические характеристики14. Конвейер установки 03 [C-PC03]

Поступающий из системной секции B материал подается на конвейер установки посредством системы желобов сплиттера, установленной в

башне перегрузки 2.

Оттуда конвейеры установки перемещают материал в имеющуюся обрабатывающую установку (башня KKD-2).

Установка системы натяжения:

Принцип: натяжная лебедка с поперечным брусом, оборудованным

опорным канатным роликом на натяжном барабане

в сборе; натяжная лебедка и канаты

Перемещение (суммарное) натяжного барабана

3,8 м

Усилие натяжения (холостой ход)

280 кН

Технические данные

Пропускная способность конвейерной транспортировки

5.500 т/ч

Тип

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

Высота подъема конвейера

Тип ленты

Ширина ленты

Скорость ленты

Погонная масса ленты

287,2 м

6,5 м

ST 1400 14/5 DIN X ARCTIC

1.600 мм

2,5 м/с

51,3 кг/м

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор, фланцевая муфта

Нагрузочная способность по мощности привода

1 x 250 кВт

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

1 (хвостовая станция)

Траверса очистителя оборотной ленты

1 (хвостовая станция)

Барабаны:

Приводной барабан / количество

Натяжной барабан / количество

Обводной барабан / количество

(Магнитный барабан

(перед головной станцией))

Хвостовая станция

1

1

0

1

Головная станция

TT 2 [C-TT02]

KKD-2

21

22.

3. Технические характеристики14. Конвейер установки 03 [C-PC03]

1

2

3

4

5

6

7

8

Технические данные

Технические данные

Хвостовая станция — натяжной барабан

Головная станция — привод

Диаметр натяжного барабана (с футеровкой): 645 мм

Привод: электродвигатель, гидродинамическая муфта с

эластичным соединением, дисковый тормоз, редуктор,

фланцевая муфта

Диаметр приводного барабана (с футеровкой):

815 мм

Конвейерная лента

Направляющий рельс

Натяжной барабан с подшипником

скольжения

Натяжной поперечный брус

Опорный канатный ролик

Натяжной канат

Точка конца каната

Натяжная лебедка

22

23.

3. Технические характеристики15. Конвейер установки 04 [C-PC04]

Поступающий из системной секции B материал подается на конвейер установки посредством системы желобов сплиттера, установленной

в башне перегрузки 2 и башне перегрузки 3.

Оттуда конвейеры установки перемещают материал в имеющуюся обрабатывающую установку (башня KKD-2).

Технические данные

Пропускная способность конвейерной транспортировки

5.500 т/ч

Тип:

ленточный конвейер, стационарный, нереверсивный

Расстояние между центрами барабанов

287,2 м

Высота подъема конвейера

6,5 м

Тип ленты

ST 1400 14/5 DIN X ARCTIC

Ширина ленты

1.600 мм

Скорость ленты

2,5 м/с

Погонная масса ленты

51,3 кг/м

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор, фланцевая муфта

Нагрузочная способность по мощности привода

1 x 250 кВт

Установка системы натяжения:

Принцип: натяжная лебедка с поперечным брусом, оборудованным

опорным канатным роликом на натяжном барабане в сборе;

натяжная лебедка и канаты

Перемещение (суммарное) натяжного барабана

3,8 м

Усилие натяжения (холостой ход)

280 кН

Барабаны:

Приводной барабан / количество

Натяжной барабан / количество

Обводной барабан / количество

(Магнитный барабан

(перед головной станцией))

Первичный очиститель:

1 (головная станция)

Хвостовая станция

Вторичный очиститель

1 (головная станция)

V-образный плужковый очиститель оборотной ленты

1 (хвостовая станция)

Траверса очистителя (оборотная лента)

1 (хвостовая станция)

1

1

0

1

Головная станция

TT 2 [C-TT02]

TT 3 [C-TT03]

KKD-2

23

24.

3. Технические характеристики15. Конвейер установки 04 [C-PC04]

1

2

3

4

5

6

7

8

Технические данные

Технические данные

Хвостовая станция — натяжной барабан

Головная станция — привод

Диаметр натяжного барабана (с футеровкой): 645 мм

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор, фланцевая муфта

Диаметр приводного барабана (с футеровкой):

815 мм

Конвейерная лента

Направляющий рельс

Натяжной барабан с

подшипником скольжения

Натяжной поперечный брус

Опорный канатный ролик

Натяжной канат

Точка конца каната

Натяжная лебедка

24

25.

3. Технические характеристики16. Башня перегрузки 3 [C-TT03]

Оборудованная системой желобов сплиттера точка перегрузки с конвейера

комбинированного штабелеукладчика на конвейер установки 02 и конвейер

установки 04

Тележка желоба сплиттера (1 шт.)

Под разгрузочным желобом C-SC01

Технические данные

Гидравлический агрегат — мощность двигателя 37 кВт

Рабочее давление: 180–200 бар

Гидроцилиндр — ход 1,5 м

Мостовой кран 10 т

Высота подъема:

18,0 м

Мощность

- двигатель продольного перемещения 2 x 3,0 кВт

- двигатель поперечного перемещения 2 x 0,75 кВт

- подъемное устройство

16 кВт

Магнит

круглый магнит EMG 125 SM (WOKO)

Пятичелюстной грейфер

Грузоподъемность:

Аспирационная система — DC 05

функционирует на разгрузочных и загрузочных желобах

Вид

сбоку

Конвейер установки [C-PC01],

реверсивный

Конвейер комбинированного

штабелеукладчика [C-SC01],

реверсивный

Аспирационная

система

Система DC05

P5-500-1,8

2,5 т

Мостовой

кран 10 т

Цепной подъемник 1 т

Тип: Ходовая тележка с ручным приводом

Высота подъема:

22,0 м

Система вакуумной очистки

Участки потенциального скопления грязи:

вблизи загрузочных желобов конвейеров установки и C-SC01;

перед разгрузочными желобами и ниже магнитного барабана

C-SC01;

перед хвостовым разгрузочным желобом и ниже магнитного

барабана конвейера установки 01[C-PC01];

вблизи системы желобов сплиттера.

Цепной

подъемник 1 т

Конвейер установки

[C-PC03]

Конвейер установки

[C-PC02]

Конвейер установки

[C-PC04]

25

26.

3. Технические характеристики17. Конвейер комбинированного штабелеукладчика [C-SC01]

С конвейера комбинированного штабелеукладчика материал перемещается на склад посредством комбинированного штабелеукладчика.

Хранящийся на складе материал можно переместить назад на два конвейера установки (конвейер установки 02 и конвейер установки 04)

посредством системы желобов сплиттера, расположенной в башне перегрузки 3.

Поэтому загрузка материала на конвейер комбинированного штабелеукладчика (в режиме извлечения из штабеля) осуществляется с помощью

комбинированного штабелеукладчика и, как вариант, автопогрузчиками посредством бункерного питателя.

Технические данные

Пропускная способность конвейерной транспортировки,

укладка штабеля

5.500 т/ч

разгрузка штабеля

8.000 т/ч

Тип:

ленточный конвейер, стационарный, реверсивный

Расстояние между центрами барабанов

526 м

Высота подъема конвейера

12,7 м

Тип ленты

ST 1400 10/5 DIN X ARCTIC

Ширина ленты

1.600 мм

Скорость ленты

укладка штабеля

2,5 м/с

разгрузка штабеля

3,8 м/с

Погонная масса ленты

44,3 кг/м

Привод: Электродвигатель, упругая муфта, дисковый тормоз, редуктор,

фланцевая муфта

Нагрузочная способность по мощности привода

2 x 355 кВт

Первичный очиститель:

1 (головная станция)

Вторичный очиститель

1 (головная станция)

Диагональный снегоочиститель (несущий участок ленты)

1 (хвостовая станция)

Поперечный очиститель (оборотная лента) 2 (хвостовая/головная

станция)

Траверса очистителя (оборотная лента)

4 (2 шт. рядом с хвостовой

станцией / 2 шт. рядом с головной станцией)

Мостовой кран 10 т

Цепной подъемник 1 т

Высота подъема: 9,0 м

Высота подъема: 7,0 м

Установка системы натяжения:

Принцип

гравитационное натяжение с натяжной кареткой,

башня натяжителя, противовес и натяжная лебедка

Перемещение (суммарное) натяжного барабана

8,8 м

Усилие натяжения (холостой ход)

350 кН

Барабаны:

Приводной барабан / количество

1

Натяжной барабан / количество

1

Обводной барабан / количество

0

(Магнитный барабан

1 (перед головной станцией))

Головная станция / TT03

Хвостовая / натяжная

станция

Мостовой кран 10 т

Цепной подъемник 1 т

Укладка штабеля

Разгрузка штабеля

26

27.

3. Технические характеристики17. Конвейер комбинированного штабелеукладчика [C-SC01]

Технические данные

Головная станция — привод на башне перегрузки 3

Привод: электродвигатель, эластичная муфта, дисковый тормоз,

редуктор с воздушно-масляной системой охлаждения,

фланцевая муфта

Диаметр приводного барабана (с футеровкой): 815 мм

Технические данные

Хвостовая станция — система натяжения

(в здании натяжителя с мостовым краном)

Диаметр натяжного барабана (с футеровкой): 645 мм

Хвостовая / натяжная

станция

Головная станция / TT03

[C-PC04]

[C-PC02]

1 Конвейерная лента

2 Рельсы для натяжной каретки

3 Натяжной барабан

4 Натяжная каретка

5 Натяжной канат

6 Комплект канатных шкивов (несколько опорных

канатных роликов)

7 Противовес (с балластными плитами)

8 Опора отклоняющего устройства канатов

9 Натяжная лебедка

27

28.

3. Технические характеристики18. Комбинированный штабелеукладчик [C-SR01]

Конвейер стрелы роторного колеса

Технические данные

Головная станция — привод

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор, фланцевая муфта

Нагрузочная способность по мощности привода 1 x 200 кВт

Диаметр приводного барабана (с футеровкой): 645 мм

Технические данные

Хвостовая станция — натяжной барабан

Диаметр натяжного барабана (с футеровкой): 645 мм

Первичный очиститель:

Вторичный очиститель

1 (натяжной барабан)

3 (2 шт. на приводном барабане,

1 шт. — на натяжном барабане)

Траверса очистителя (оборотная лента) 2

(1 шт. на нижнем участке, натяжной барабан,

1 шт. на нижнем участке, приводной барабан)

1 Несущий участок ленты

2 Ригель (на траверсе)

3 Ригель (на подшипниках барабана)

4 Натяжной барабан (с подшипниками

скольжения)

5 Зубчатые рейки натяжной рамы

6 Гидроцилиндр

7 Траверса

28

29.

3. Технические характеристики18. Комбинированный штабелеукладчик [C-SR01]

Промежуточный конвейер

Технические данные

Приводная станция

Привод: электродвигатель, гидродинамическая муфта с эластичным

соединением, дисковый тормоз, редуктор, фланцевая муфта

Нагрузочная способность по мощности привода

1 x 200 кВт

Диаметр приводного барабана (с футеровкой): 645 мм

Первичный очиститель:

1 (приводной барабан)

Вторичный очиститель

1 (приводной барабан)

V-образный плужковый очиститель оборотной ленты 1 (нижний участок,

рядом с загрузочным желобом)

Технические данные

Хвостовая станция — натяжной барабан

Диаметр натяжного барабана (с футеровкой): 645 мм

1

2

3

4

5

7

6

1 Несущий участок ленты

2 Ригель (на траверсе)

3 Ригель (на подшипниках барабана)

4 Натяжной барабан (с подшипниками

скольжения)

5 Зубчатые рейки натяжной рамы

6 Гидроцилиндр

7 Траверса

29

30.

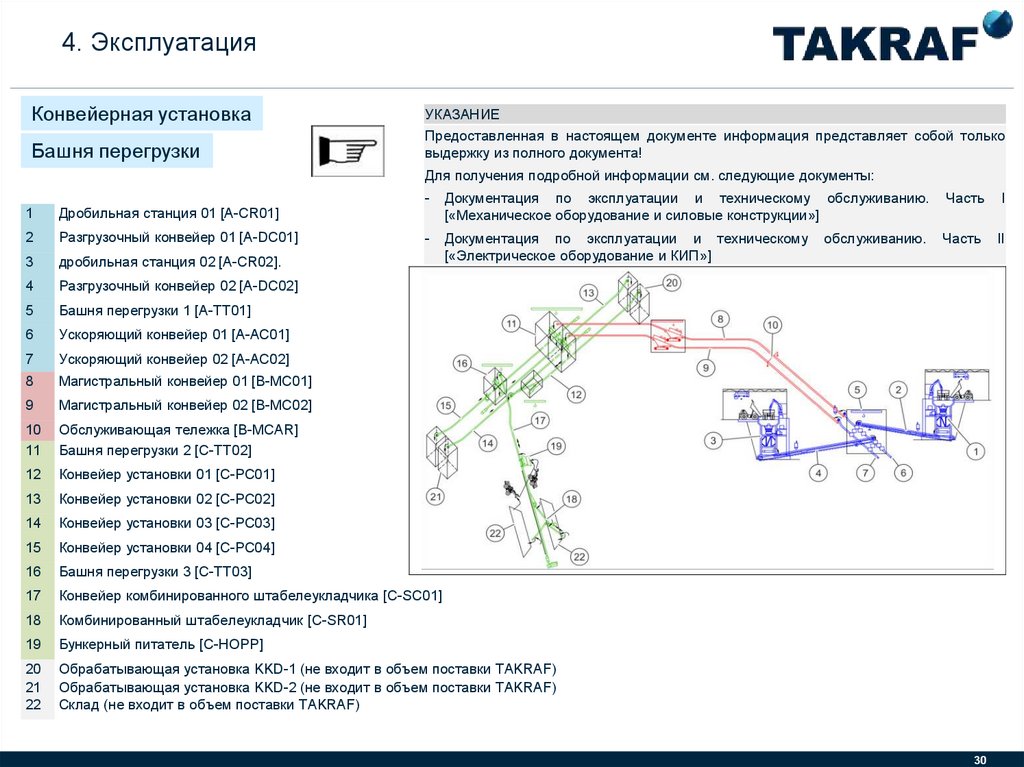

4. ЭксплуатацияКонвейерная установка

Башня перегрузки

УКАЗАНИЕ

Предоставленная в настоящем документе информация представляет собой только

выдержку из полного документа!

Для получения подробной информации см. следующие документы:

-

Документация по эксплуатации и техническому обслуживанию.

[«Механическое оборудование и силовые конструкции»]

Часть

I

-

Документация по эксплуатации и техническому

[«Электрическое оборудование и КИП»]

Часть

II

1

Дробильная станция 01 [A-CR01]

2

Разгрузочный конвейер 01 [A-DC01]

3

дробильная станция 02 [A-CR02].

4

Разгрузочный конвейер 02 [A-DC02]

5

Башня перегрузки 1 [A-TT01]

6

Ускоряющий конвейер 01 [A-AC01]

7

Ускоряющий конвейер 02 [A-AC02]

8

Магистральный конвейер 01 [B-MC01]

9

Магистральный конвейер 02 [B-MC02]

10

11

Обслуживающая тележка [B-MCAR]

Башня перегрузки 2 [C-TT02]

12

Конвейер установки 01 [C-PC01]

13

Конвейер установки 02 [C-PC02]

14

Конвейер установки 03 [C-PC03]

15

Конвейер установки 04 [C-PC04]

16

Башня перегрузки 3 [C-TT03]

17

Конвейер комбинированного штабелеукладчика [C-SC01]

18

Комбинированный штабелеукладчик [C-SR01]

19

Бункерный питатель [C-HOPP]

20

21

22

Обрабатывающая установка KKD-1 (не входит в объем поставки TAKRAF)

Обрабатывающая установка KKD-2 (не входит в объем поставки TAKRAF)

Склад (не входит в объем поставки TAKRAF)

обслуживанию.

30

31.

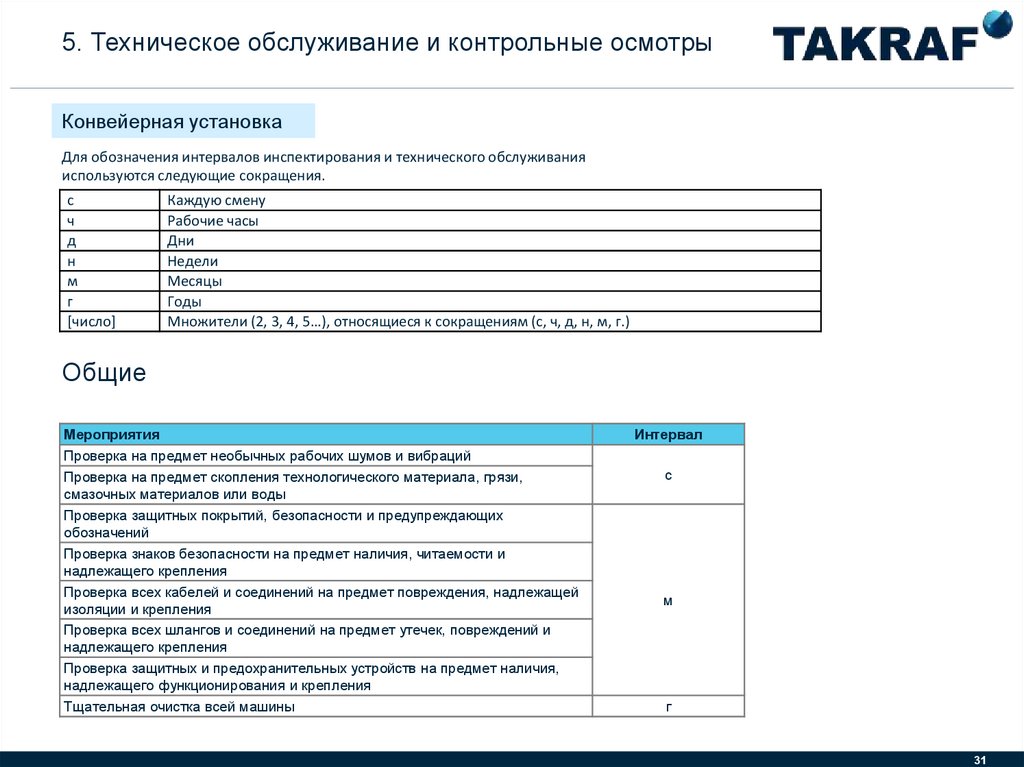

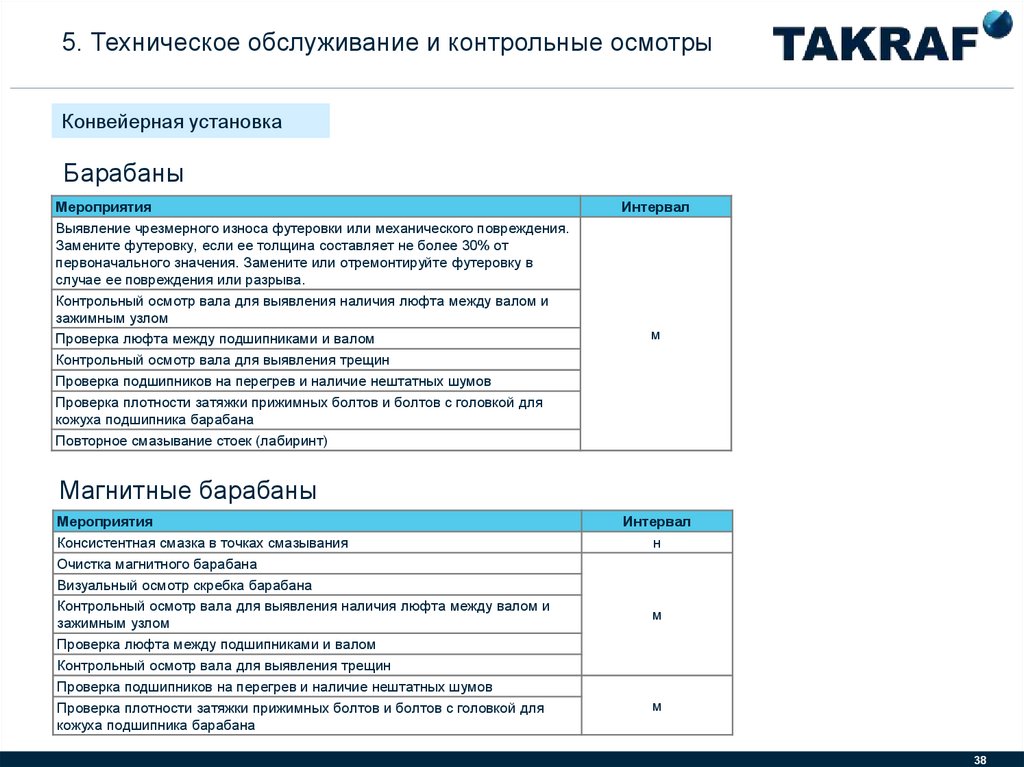

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Для обозначения интервалов инспектирования и технического обслуживания

используются следующие сокращения.

с

ч

д

н

м

г

[число]

Каждую смену

Рабочие часы

Дни

Недели

Месяцы

Годы

Множители (2, 3, 4, 5…), относящиеся к сокращениям (с, ч, д, н, м, г.)

Общие

Мероприятия

Проверка на предмет необычных рабочих шумов и вибраций

Проверка на предмет скопления технологического материала, грязи,

смазочных материалов или воды

Проверка защитных покрытий, безопасности и предупреждающих

обозначений

Проверка знаков безопасности на предмет наличия, читаемости и

надлежащего крепления

Проверка всех кабелей и соединений на предмет повреждения, надлежащей

изоляции и крепления

Проверка всех шлангов и соединений на предмет утечек, повреждений и

надлежащего крепления

Проверка защитных и предохранительных устройств на предмет наличия,

надлежащего функционирования и крепления

Тщательная очистка всей машины

Интервал

с

м

г

31

32.

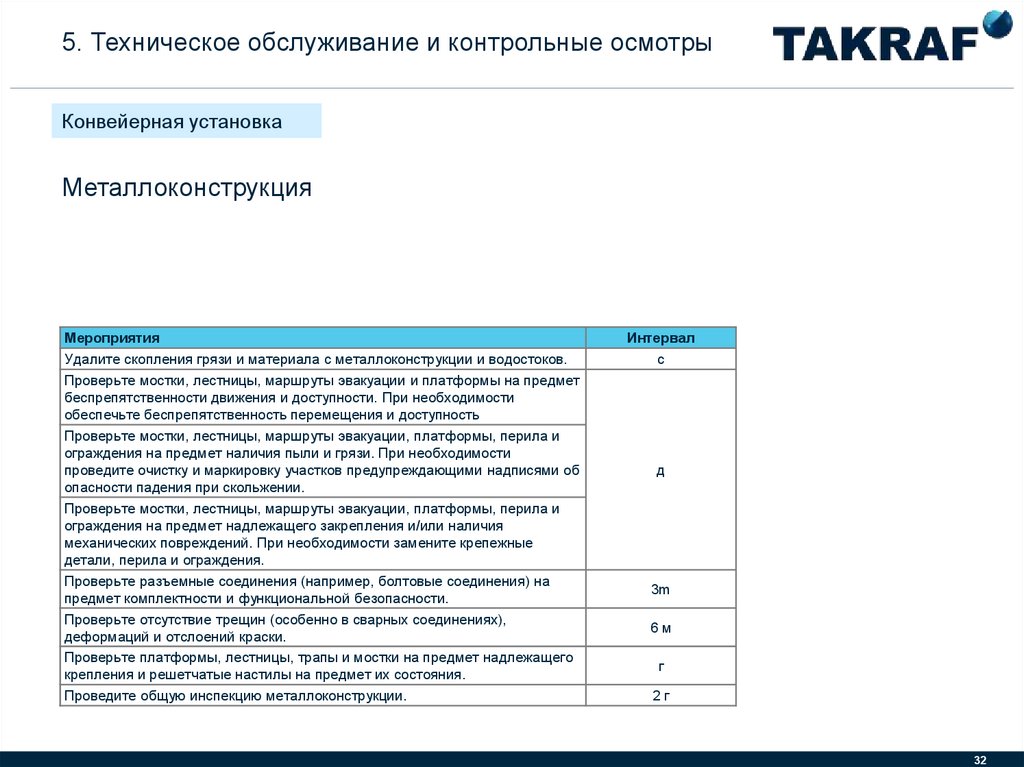

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Металлоконструкция

Мероприятия

Удалите скопления грязи и материала с металлоконструкции и водостоков.

Проверьте мостки, лестницы, маршруты эвакуации и платформы на предмет

беспрепятственности движения и доступности. При необходимости

обеспечьте беспрепятственность перемещения и доступность

Проверьте мостки, лестницы, маршруты эвакуации, платформы, перила и

ограждения на предмет наличия пыли и грязи. При необходимости

проведите очистку и маркировку участков предупреждающими надписями об

опасности падения при скольжении.

Проверьте мостки, лестницы, маршруты эвакуации, платформы, перила и

ограждения на предмет надлежащего закрепления и/или наличия

механических повреждений. При необходимости замените крепежные

детали, перила и ограждения.

Проверьте разъемные соединения (например, болтовые соединения) на

предмет комплектности и функциональной безопасности.

Проверьте отсутствие трещин (особенно в сварных соединениях),

деформаций и отслоений краски.

Проверьте платформы, лестницы, трапы и мостки на предмет надлежащего

крепления и решетчатые настилы на предмет их состояния.

Проведите общую инспекцию металлоконструкции.

Интервал

с

д

3m

6м

г

2г

32

33.

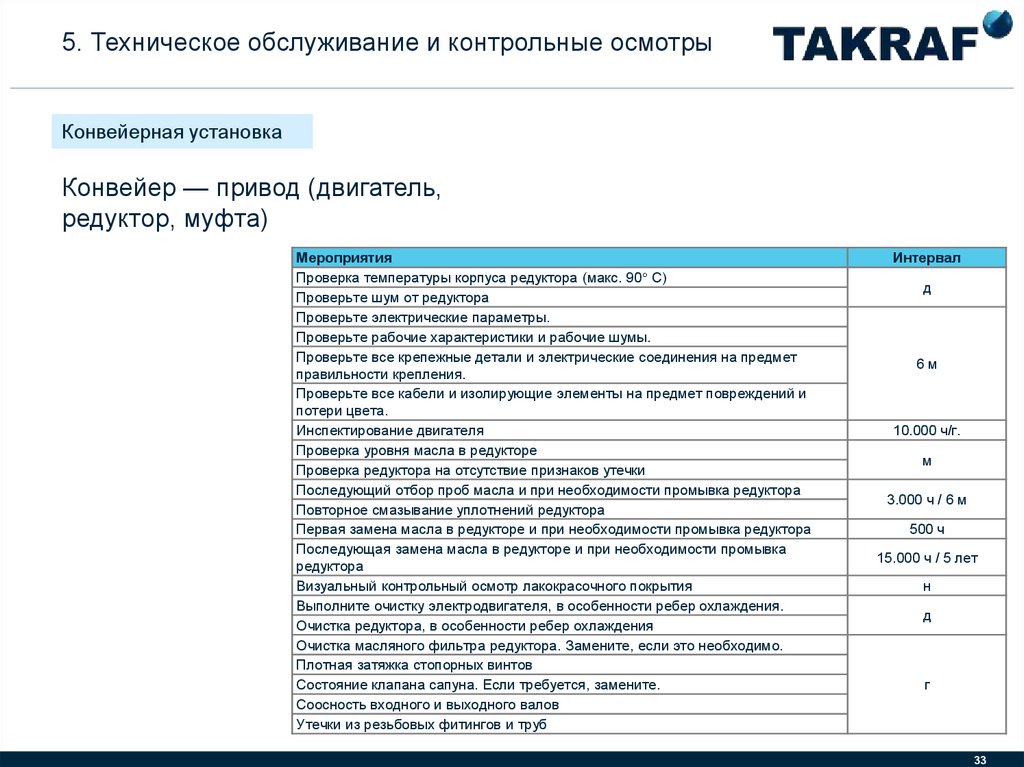

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейер — привод (двигатель,

редуктор, муфта)

Мероприятия

Проверка температуры корпуса редуктора (макс. 90° C)

Проверьте шум от редуктора

Проверьте электрические параметры.

Проверьте рабочие характеристики и рабочие шумы.

Проверьте все крепежные детали и электрические соединения на предмет

правильности крепления.

Проверьте все кабели и изолирующие элементы на предмет повреждений и

потери цвета.

Инспектирование двигателя

Проверка уровня масла в редукторе

Проверка редуктора на отсутствие признаков утечки

Последующий отбор проб масла и при необходимости промывка редуктора

Повторное смазывание уплотнений редуктора

Первая замена масла в редукторе и при необходимости промывка редуктора

Последующая замена масла в редукторе и при необходимости промывка

редуктора

Визуальный контрольный осмотр лакокрасочного покрытия

Выполните очистку электродвигателя, в особенности ребер охлаждения.

Очистка редуктора, в особенности ребер охлаждения

Очистка масляного фильтра редуктора. Замените, если это необходимо.

Плотная затяжка стопорных винтов

Состояние клапана сапуна. Если требуется, замените.

Соосность входного и выходного валов

Утечки из резьбовых фитингов и труб

Интервал

д

6м

10.000 ч/г.

м

3.000 ч / 6 м

500 ч

15.000 ч / 5 лет

н

д

г

33

34.

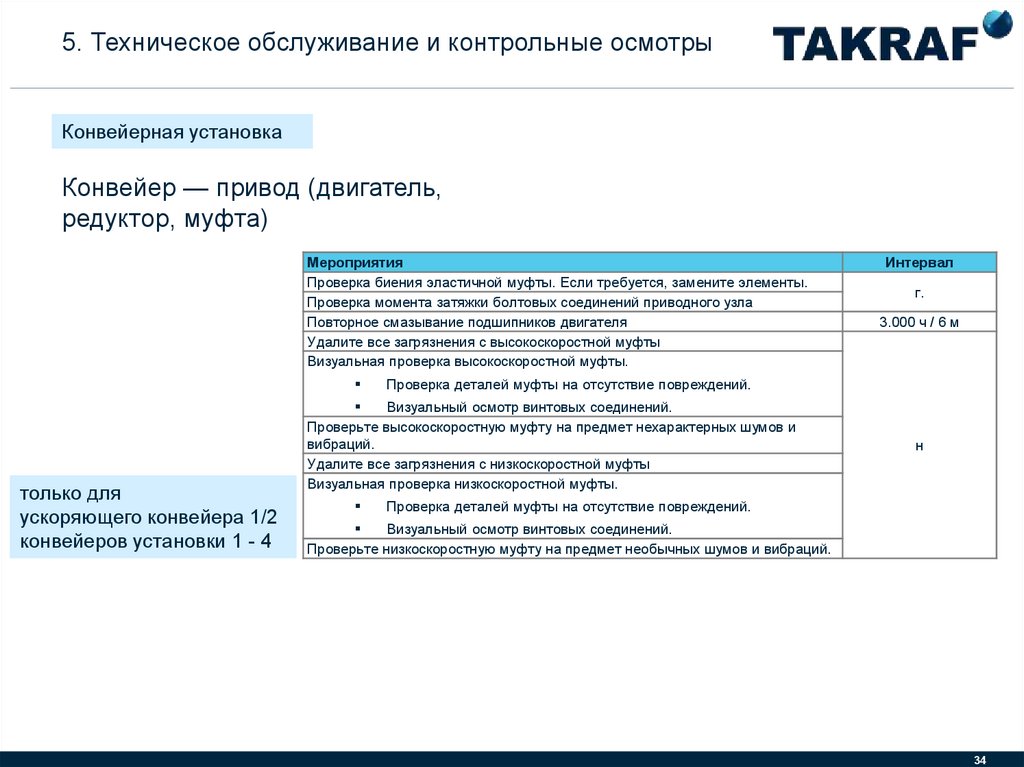

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейер — привод (двигатель,

редуктор, муфта)

Мероприятия

Проверка биения эластичной муфты. Если требуется, замените элементы.

Проверка момента затяжки болтовых соединений приводного узла

Повторное смазывание подшипников двигателя

Удалите все загрязнения с высокоскоростной муфты

Визуальная проверка высокоскоростной муфты.

только для

ускоряющего конвейера 1/2

конвейеров установки 1 - 4

г.

3.000 ч / 6 м

Проверка деталей муфты на отсутствие повреждений.

Визуальный осмотр винтовых соединений.

Проверьте высокоскоростную муфту на предмет нехарактерных шумов и

вибраций.

Удалите все загрязнения с низкоскоростной муфты

Визуальная проверка низкоскоростной муфты.

Интервал

н

Проверка деталей муфты на отсутствие повреждений.

Визуальный осмотр винтовых соединений.

Проверьте низкоскоростную муфту на предмет необычных шумов и вибраций.

34

35.

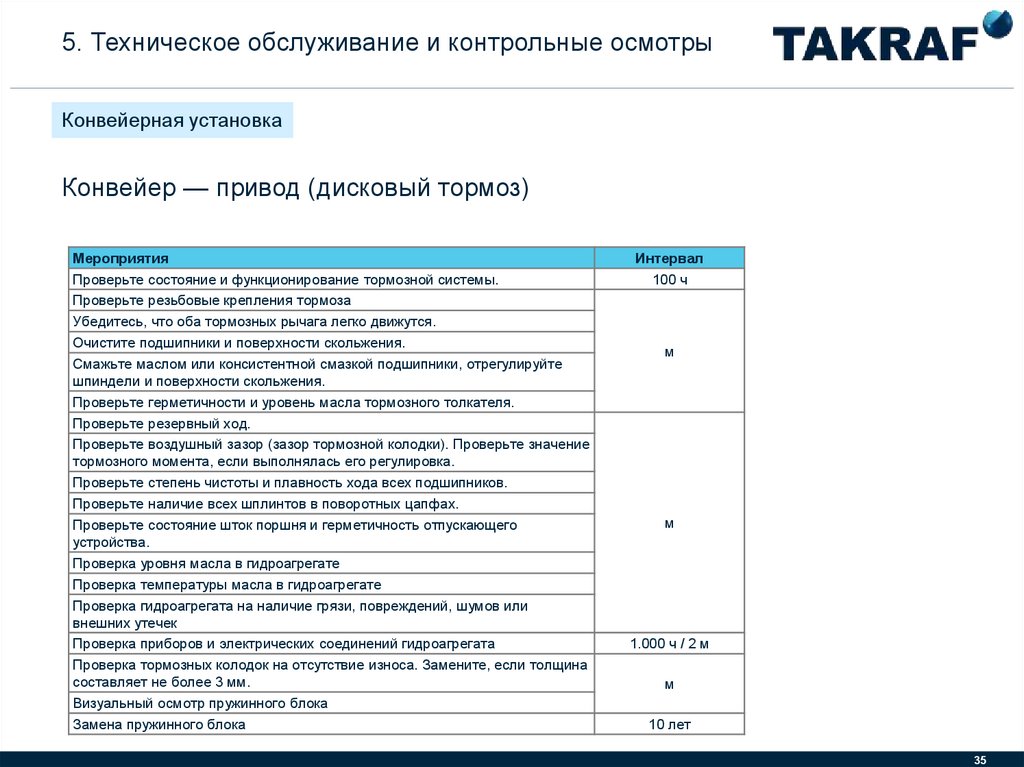

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейер — привод (дисковый тормоз)

Мероприятия

Проверьте состояние и функционирование тормозной системы.

Проверьте резьбовые крепления тормоза

Убедитесь, что оба тормозных рычага легко движутся.

Очистите подшипники и поверхности скольжения.

Смажьте маслом или консистентной смазкой подшипники, отрегулируйте

шпиндели и поверхности скольжения.

Проверьте герметичности и уровень масла тормозного толкателя.

Проверьте резервный ход.

Проверьте воздушный зазор (зазор тормозной колодки). Проверьте значение

тормозного момента, если выполнялась его регулировка.

Проверьте степень чистоты и плавность хода всех подшипников.

Проверьте наличие всех шплинтов в поворотных цапфах.

Проверьте состояние шток поршня и герметичность отпускающего

устройства.

Проверка уровня масла в гидроагрегате

Проверка температуры масла в гидроагрегате

Проверка гидроагрегата на наличие грязи, повреждений, шумов или

внешних утечек

Проверка приборов и электрических соединений гидроагрегата

Проверка тормозных колодок на отсутствие износа. Замените, если толщина

составляет не более 3 мм.

Визуальный осмотр пружинного блока

Замена пружинного блока

Интервал

100 ч

м

м

1.000 ч / 2 м

м

10 лет

35

36.

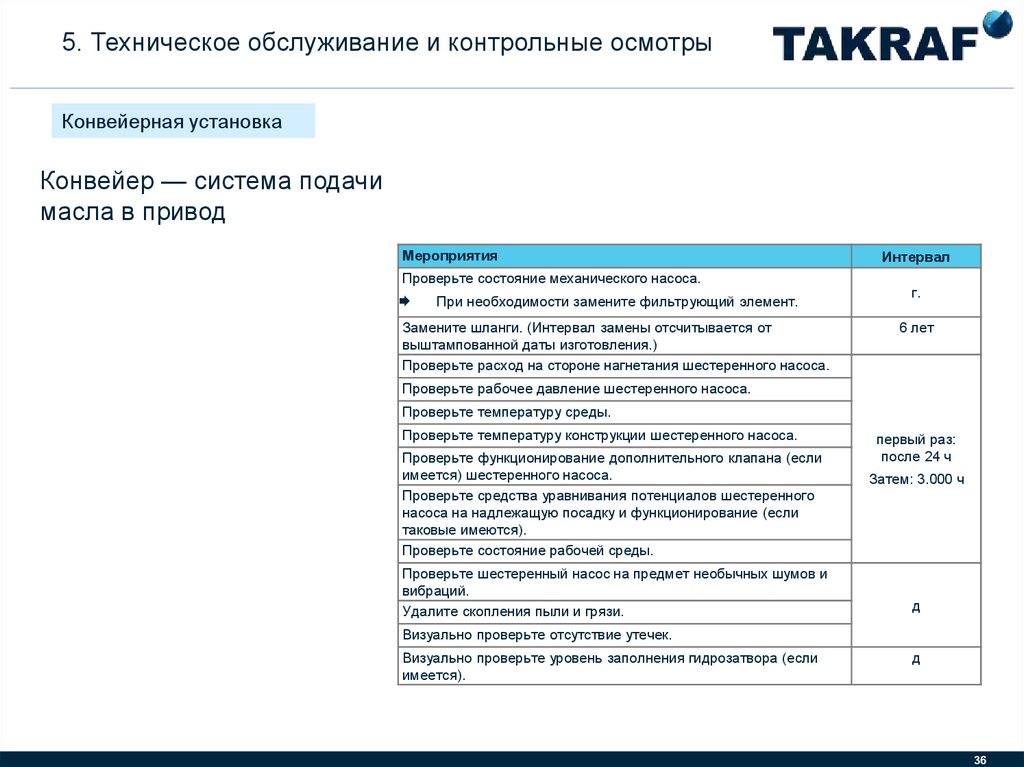

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейер — система подачи

масла в привод

Мероприятия

Проверьте состояние механического насоса.

При необходимости замените фильтрующий элемент.

Замените шланги. (Интервал замены отсчитывается от

выштампованной даты изготовления.)

Проверьте расход на стороне нагнетания шестеренного насоса.

Интервал

г.

6 лет

Проверьте рабочее давление шестеренного насоса.

Проверьте температуру среды.

Проверьте температуру конструкции шестеренного насоса.

Проверьте функционирование дополнительного клапана (если

имеется) шестеренного насоса.

Проверьте средства уравнивания потенциалов шестеренного

насоса на надлежащую посадку и функционирование (если

таковые имеются).

Проверьте состояние рабочей среды.

Проверьте шестеренный насос на предмет необычных шумов и

вибраций.

Удалите скопления пыли и грязи.

первый раз:

после 24 ч

Затем: 3.000 ч

д

Визуально проверьте отсутствие утечек.

Визуально проверьте уровень заполнения гидрозатвора (если

имеется).

д

36

37.

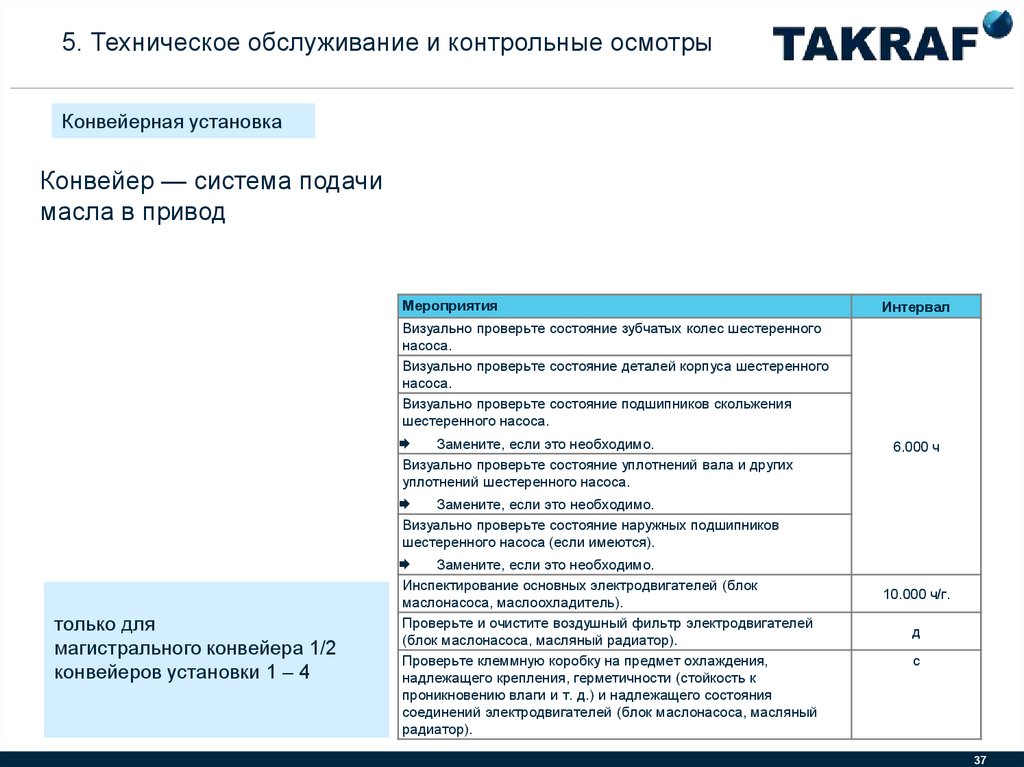

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейер — система подачи

масла в привод

Мероприятия

Интервал

Визуально проверьте состояние зубчатых колес шестеренного

насоса.

Визуально проверьте состояние деталей корпуса шестеренного

насоса.

Визуально проверьте состояние подшипников скольжения

шестеренного насоса.

Замените, если это необходимо.

Визуально проверьте состояние уплотнений вала и других

уплотнений шестеренного насоса.

6.000 ч

Замените, если это необходимо.

Визуально проверьте состояние наружных подшипников

шестеренного насоса (если имеются).

только для

магистрального конвейера 1/2

конвейеров установки 1 – 4

Замените, если это необходимо.

Инспектирование основных электродвигателей (блок

маслонасоса, маслоохладитель).

Проверьте и очистите воздушный фильтр электродвигателей

(блок маслонасоса, масляный радиатор).

Проверьте клеммную коробку на предмет охлаждения,

надлежащего крепления, герметичности (стойкость к

проникновению влаги и т. д.) и надлежащего состояния

соединений электродвигателей (блок маслонасоса, масляный

радиатор).

10.000 ч/г.

д

с

37

38.

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Барабаны

Мероприятия

Выявление чрезмерного износа футеровки или механического повреждения.

Замените футеровку, если ее толщина составляет не более 30% от

первоначального значения. Замените или отремонтируйте футеровку в

случае ее повреждения или разрыва.

Контрольный осмотр вала для выявления наличия люфта между валом и

зажимным узлом

Проверка люфта между подшипниками и валом

Контрольный осмотр вала для выявления трещин

Проверка подшипников на перегрев и наличие нештатных шумов

Проверка плотности затяжки прижимных болтов и болтов с головкой для

кожуха подшипника барабана

Повторное смазывание стоек (лабиринт)

Интервал

м

Магнитные барабаны

Мероприятия

Консистентная смазка в точках смазывания

Очистка магнитного барабана

Визуальный осмотр скребка барабана

Контрольный осмотр вала для выявления наличия люфта между валом и

зажимным узлом

Проверка люфта между подшипниками и валом

Контрольный осмотр вала для выявления трещин

Проверка подшипников на перегрев и наличие нештатных шумов

Проверка плотности затяжки прижимных болтов и болтов с головкой для

кожуха подшипника барабана

Интервал

н

м

м

38

39.

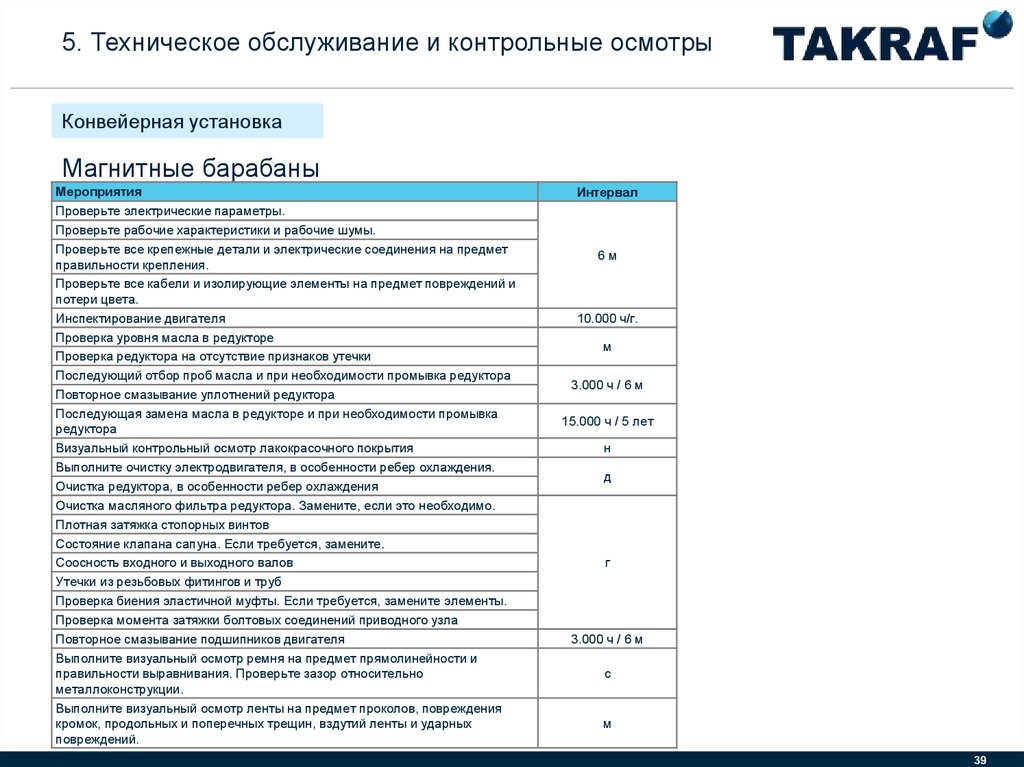

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Магнитные барабаны

Мероприятия

Проверьте электрические параметры.

Проверьте рабочие характеристики и рабочие шумы.

Проверьте все крепежные детали и электрические соединения на предмет

правильности крепления.

Проверьте все кабели и изолирующие элементы на предмет повреждений и

потери цвета.

Инспектирование двигателя

Проверка уровня масла в редукторе

Проверка редуктора на отсутствие признаков утечки

Последующий отбор проб масла и при необходимости промывка редуктора

Повторное смазывание уплотнений редуктора

Последующая замена масла в редукторе и при необходимости промывка

редуктора

Визуальный контрольный осмотр лакокрасочного покрытия

Выполните очистку электродвигателя, в особенности ребер охлаждения.

Очистка редуктора, в особенности ребер охлаждения

Очистка масляного фильтра редуктора. Замените, если это необходимо.

Плотная затяжка стопорных винтов

Состояние клапана сапуна. Если требуется, замените.

Соосность входного и выходного валов

Утечки из резьбовых фитингов и труб

Проверка биения эластичной муфты. Если требуется, замените элементы.

Проверка момента затяжки болтовых соединений приводного узла

Повторное смазывание подшипников двигателя

Выполните визуальный осмотр ремня на предмет прямолинейности и

правильности выравнивания. Проверьте зазор относительно

металлоконструкции.

Выполните визуальный осмотр ленты на предмет проколов, повреждения

кромок, продольных и поперечных трещин, вздутий ленты и ударных

повреждений.

Интервал

6м

10.000 ч/г.

м

3.000 ч / 6 м

15.000 ч / 5 лет

н

д

г

3.000 ч / 6 м

с

м

39

40.

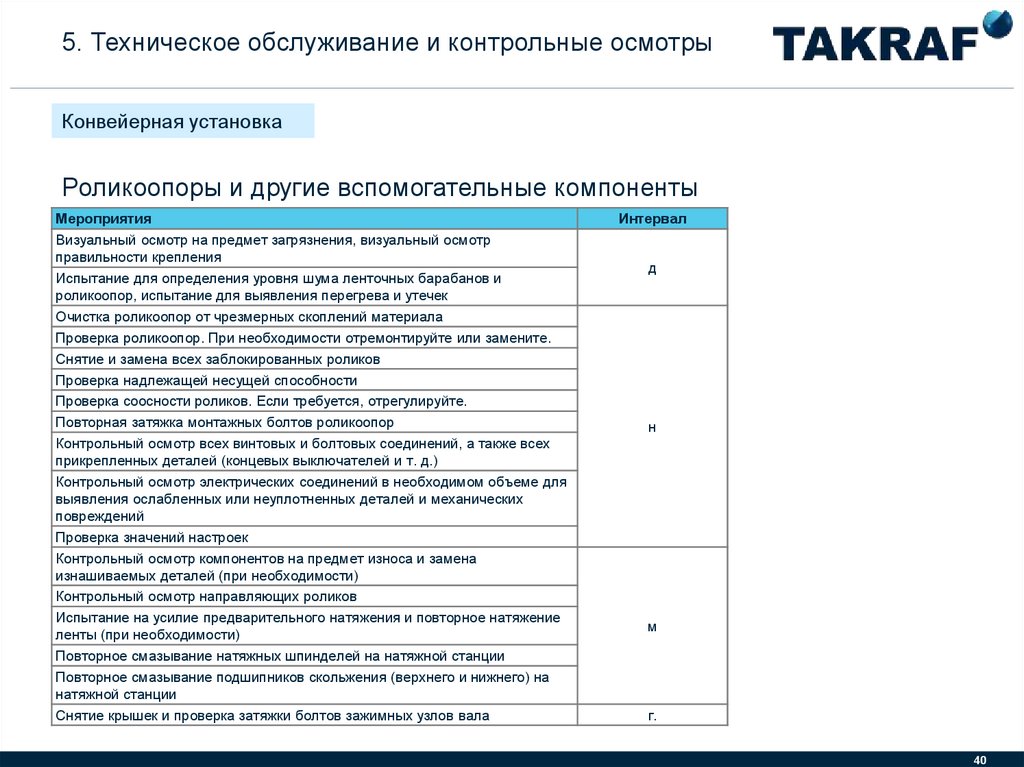

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Роликоопоры и другие вспомогательные компоненты

Мероприятия

Визуальный осмотр на предмет загрязнения, визуальный осмотр

правильности крепления

Испытание для определения уровня шума ленточных барабанов и

роликоопор, испытание для выявления перегрева и утечек

Очистка роликоопор от чрезмерных скоплений материала

Проверка роликоопор. При необходимости отремонтируйте или замените.

Снятие и замена всех заблокированных роликов

Проверка надлежащей несущей способности

Проверка соосности роликов. Если требуется, отрегулируйте.

Повторная затяжка монтажных болтов роликоопор

Контрольный осмотр всех винтовых и болтовых соединений, а также всех

прикрепленных деталей (концевых выключателей и т. д.)

Контрольный осмотр электрических соединений в необходимом объеме для

выявления ослабленных или неуплотненных деталей и механических

повреждений

Проверка значений настроек

Контрольный осмотр компонентов на предмет износа и замена

изнашиваемых деталей (при необходимости)

Контрольный осмотр направляющих роликов

Испытание на усилие предварительного натяжения и повторное натяжение

ленты (при необходимости)

Повторное смазывание натяжных шпинделей на натяжной станции

Повторное смазывание подшипников скольжения (верхнего и нижнего) на

натяжной станции

Снятие крышек и проверка затяжки болтов зажимных узлов вала

Интервал

д

н

м

г.

40

41.

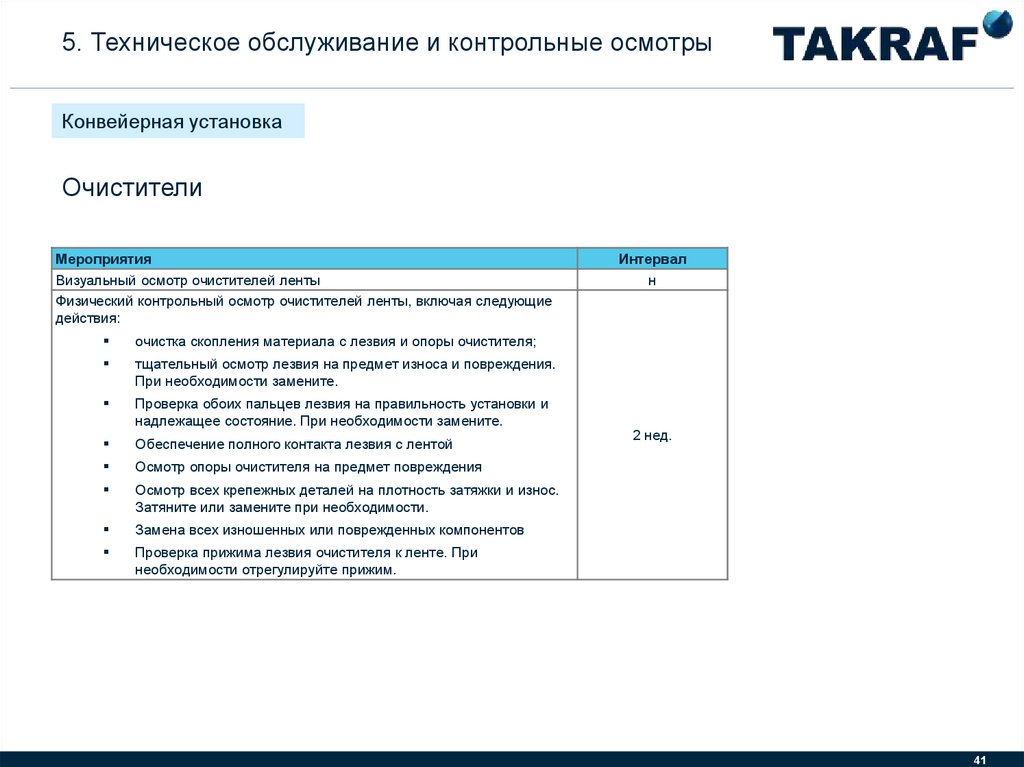

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Очистители

Мероприятия

Визуальный осмотр очистителей ленты

Физический контрольный осмотр очистителей ленты, включая следующие

действия:

очистка скопления материала с лезвия и опоры очистителя;

тщательный осмотр лезвия на предмет износа и повреждения.

При необходимости замените.

Проверка обоих пальцев лезвия на правильность установки и

надлежащее состояние. При необходимости замените.

Обеспечение полного контакта лезвия с лентой

Осмотр опоры очистителя на предмет повреждения

Осмотр всех крепежных деталей на плотность затяжки и износ.

Затяните или замените при необходимости.

Замена всех изношенных или поврежденных компонентов

Проверка прижима лезвия очистителя к ленте. При

необходимости отрегулируйте прижим.

Интервал

н

2 нед.

41

42.

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

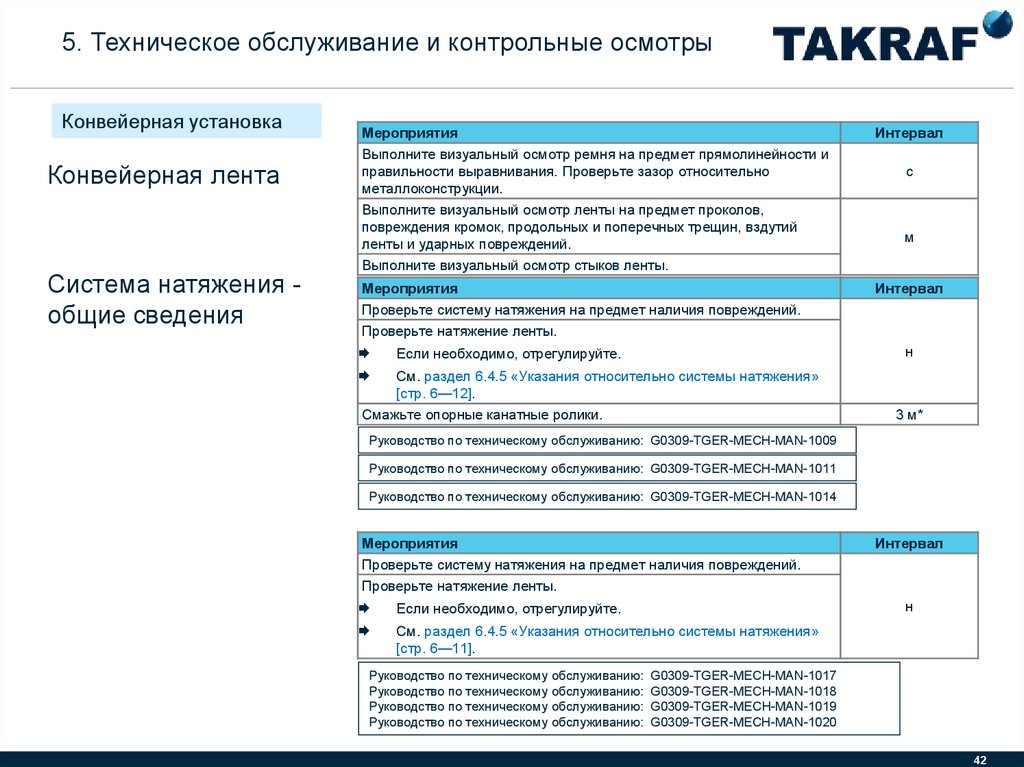

Конвейерная лента

Система натяжения общие сведения

Мероприятия

Выполните визуальный осмотр ремня на предмет прямолинейности и

правильности выравнивания. Проверьте зазор относительно

металлоконструкции.

Выполните визуальный осмотр ленты на предмет проколов,

повреждения кромок, продольных и поперечных трещин, вздутий

ленты и ударных повреждений.

Выполните визуальный осмотр стыков ленты.

Интервал

Мероприятия

Проверьте систему натяжения на предмет наличия повреждений.

Проверьте натяжение ленты.

Интервал

с

м

н

Если необходимо, отрегулируйте.

См. раздел 6.4.5 «Указания относительно системы натяжения»

[стр. 6—12].

Смажьте опорные канатные ролики.

3 м*

Руководство по техническому обслуживанию: G0309-TGER-MECH-MAN-1009

Руководство по техническому обслуживанию: G0309-TGER-MECH-MAN-1011

Руководство по техническому обслуживанию: G0309-TGER-MECH-MAN-1014

Мероприятия

Проверьте систему натяжения на предмет наличия повреждений.

Проверьте натяжение ленты.

н

Если необходимо, отрегулируйте.

См. раздел 6.4.5 «Указания относительно системы натяжения»

[стр. 6—11].

Руководство по техническому обслуживанию:

Руководство по техническому обслуживанию:

Руководство по техническому обслуживанию:

Руководство по техническому обслуживанию:

Интервал

G0309-TGER-MECH-MAN-1017

G0309-TGER-MECH-MAN-1018

G0309-TGER-MECH-MAN-1019

G0309-TGER-MECH-MAN-1020

42

43.

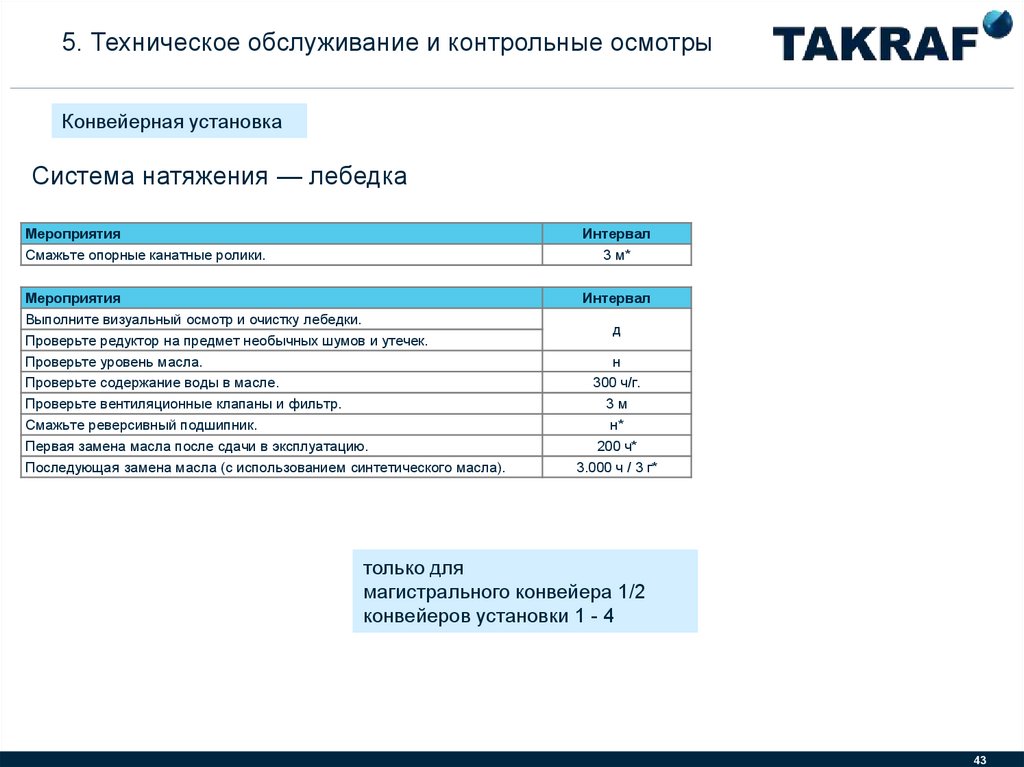

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Система натяжения — лебедка

Мероприятия

Смажьте опорные канатные ролики.

Интервал

3 м*

Мероприятия

Выполните визуальный осмотр и очистку лебедки.

Проверьте редуктор на предмет необычных шумов и утечек.

Проверьте уровень масла.

Проверьте содержание воды в масле.

Проверьте вентиляционные клапаны и фильтр.

Смажьте реверсивный подшипник.

Первая замена масла после сдачи в эксплуатацию.

Последующая замена масла (с использованием синтетического масла).

Интервал

д

н

300 ч/г.

3м

н*

200 ч*

3.000 ч / 3 г*

только для

магистрального конвейера 1/2

конвейеров установки 1 - 4

43

44.

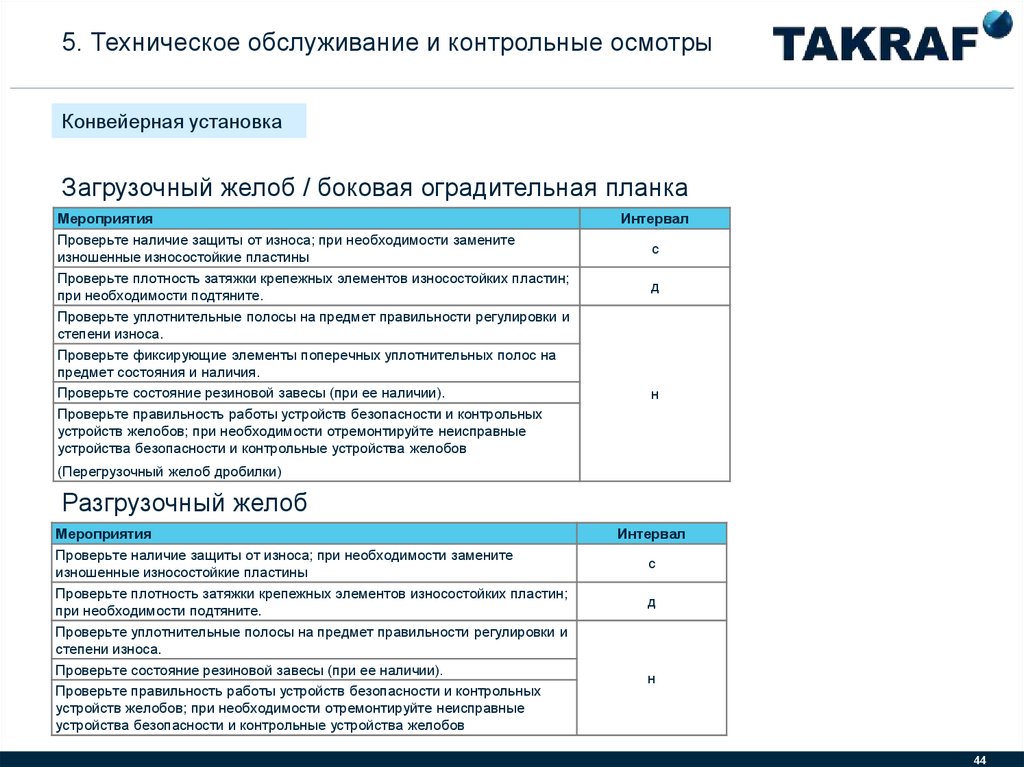

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Загрузочный желоб / боковая оградительная планка

Мероприятия

Проверьте наличие защиты от износа; при необходимости замените

изношенные износостойкие пластины

Проверьте плотность затяжки крепежных элементов износостойких пластин;

при необходимости подтяните.

Проверьте уплотнительные полосы на предмет правильности регулировки и

степени износа.

Проверьте фиксирующие элементы поперечных уплотнительных полос на

предмет состояния и наличия.

Проверьте состояние резиновой завесы (при ее наличии).

Проверьте правильность работы устройств безопасности и контрольных

устройств желобов; при необходимости отремонтируйте неисправные

устройства безопасности и контрольные устройства желобов

Интервал

с

д

н

(Перегрузочный желоб дробилки)

Разгрузочный желоб

Мероприятия

Проверьте наличие защиты от износа; при необходимости замените

изношенные износостойкие пластины

Проверьте плотность затяжки крепежных элементов износостойких пластин;

при необходимости подтяните.

Проверьте уплотнительные полосы на предмет правильности регулировки и

степени износа.

Проверьте состояние резиновой завесы (при ее наличии).

Проверьте правильность работы устройств безопасности и контрольных

устройств желобов; при необходимости отремонтируйте неисправные

устройства безопасности и контрольные устройства желобов

Интервал

с

д

н

44

45.

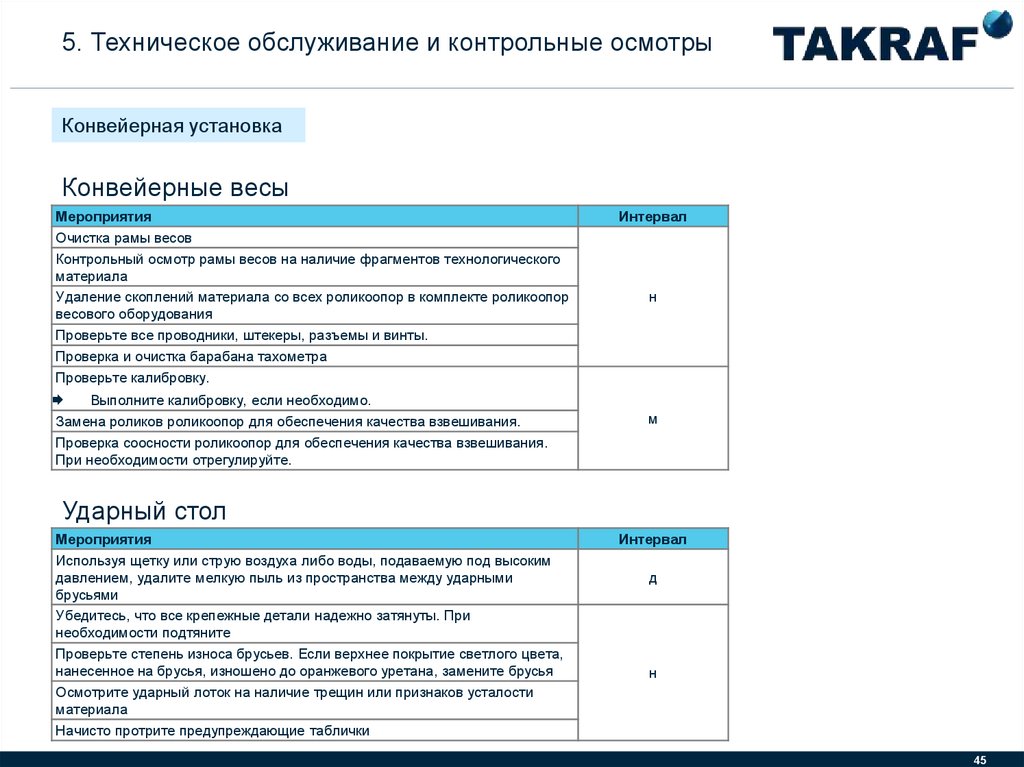

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Конвейерные весы

Мероприятия

Очистка рамы весов

Контрольный осмотр рамы весов на наличие фрагментов технологического

материала

Удаление скоплений материала со всех роликоопор в комплекте роликоопор

весового оборудования

Проверьте все проводники, штекеры, разъемы и винты.

Проверка и очистка барабана тахометра

Проверьте калибровку.

Выполните калибровку, если необходимо.

Замена роликов роликоопор для обеспечения качества взвешивания.

Проверка соосности роликоопор для обеспечения качества взвешивания.

При необходимости отрегулируйте.

Интервал

н

м

Ударный стол

Мероприятия

Используя щетку или струю воздуха либо воды, подаваемую под высоким

давлением, удалите мелкую пыль из пространства между ударными

брусьями

Убедитесь, что все крепежные детали надежно затянуты. При

необходимости подтяните

Проверьте степень износа брусьев. Если верхнее покрытие светлого цвета,

нанесенное на брусья, изношено до оранжевого уретана, замените брусья

Осмотрите ударный лоток на наличие трещин или признаков усталости

материала

Начисто протрите предупреждающие таблички

Интервал

д

н

45

46.

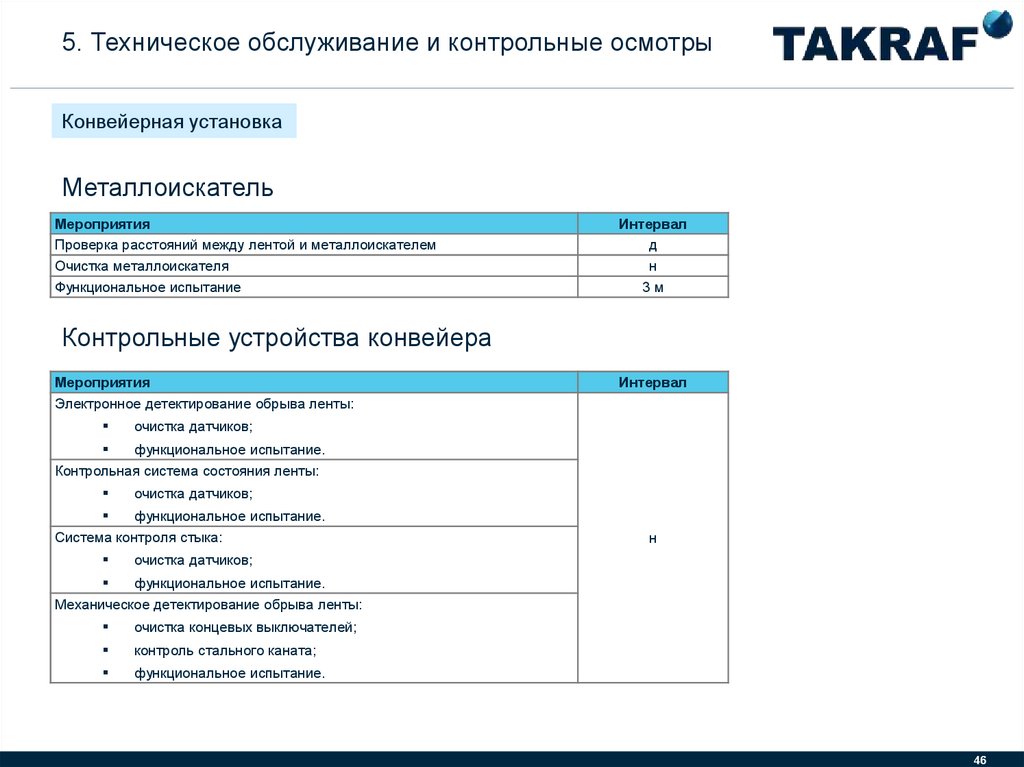

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Металлоискатель

Мероприятия

Проверка расстояний между лентой и металлоискателем

Очистка металлоискателя

Функциональное испытание

Интервал

д

н

3м

Контрольные устройства конвейера

Мероприятия

Электронное детектирование обрыва ленты:

Интервал

очистка датчиков;

функциональное испытание.

Контрольная система состояния ленты:

очистка датчиков;

функциональное испытание.

Система контроля стыка:

н

очистка датчиков;

функциональное испытание.

Механическое детектирование обрыва ленты:

очистка концевых выключателей;

контроль стального каната;

функциональное испытание.

46

47.

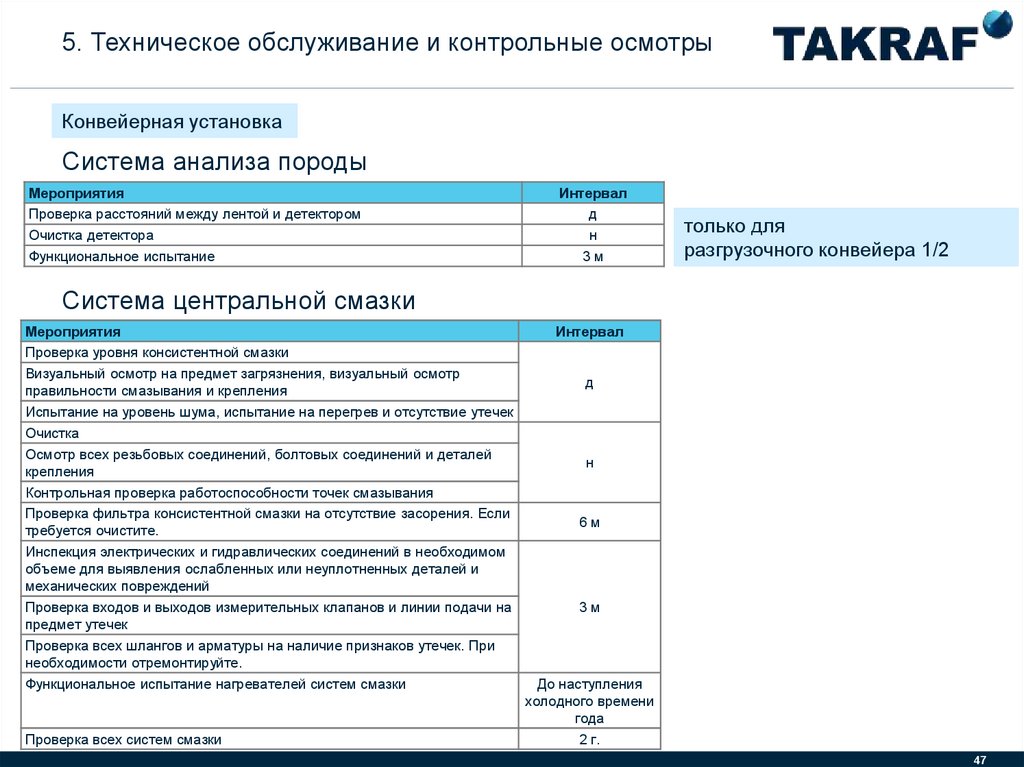

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Система анализа породы

Мероприятия

Проверка расстояний между лентой и детектором

Очистка детектора

Функциональное испытание

Интервал

д

н

3м

только для

разгрузочного конвейера 1/2

Система центральной смазки

Мероприятия

Проверка уровня консистентной смазки

Визуальный осмотр на предмет загрязнения, визуальный осмотр

правильности смазывания и крепления

Испытание на уровень шума, испытание на перегрев и отсутствие утечек

Очистка

Осмотр всех резьбовых соединений, болтовых соединений и деталей

крепления

Контрольная проверка работоспособности точек смазывания

Проверка фильтра консистентной смазки на отсутствие засорения. Если

требуется очистите.

Инспекция электрических и гидравлических соединений в необходимом

объеме для выявления ослабленных или неуплотненных деталей и

механических повреждений

Проверка входов и выходов измерительных клапанов и линии подачи на

предмет утечек

Проверка всех шлангов и арматуры на наличие признаков утечек. При

необходимости отремонтируйте.

Функциональное испытание нагревателей систем смазки

Проверка всех систем смазки

Интервал

д

н

6м

3м

До наступления

холодного времени

года

2 г.

47

48.

5. Техническое обслуживание и контрольные осмотрыКонвейерная установка

Ленточный барабан

Мероприятия

Интервал

Смажьте зажимные шейки подшипников и крепежный винт шарнира.

Смажьте резьбу крепежного винта.

10 ч*

Смажьте крепежные гильзы.

Проверьте состояние и износ фрикционных втулок.

Смажьте фрикционные втулки.

В случае необходимости замените втулки.

Проверьте уровень масла.

Замените масло.

г. / при установке

вала*

м

г.*

Смажьте цепь цепной передачи.

Проверьте натяжение цепи.

50 ч*

Смажьте роликовые подшипники.

Проверьте четыре шплинта пальцев реактивных штанг.

Замените поврежденные шплинты.

Проверьте редуктор на утечки.

Убедитесь, что штифты рамы редуктора закреплены.

Убедитесь, что гайки натяжения цепи затянуты.

30 ч

Проверьте состояние рамы редуктора.

Проверьте корпуса подшипников вала редуктора.

Проверьте состояние сайлент-блоков.

Проверьте состояние и натяжение цепи.

Проверьте все кабели и изолирующие элементы на предмет повреждений,

барашков, пережимов и выцветания.

Проверьте состояние корпуса каретки (особенно сварных швов).

30 ч/см.

Проверьте износ выступающих элементов.

Убедитесь, что винты корпусов подшипников затянуты.

48

49.

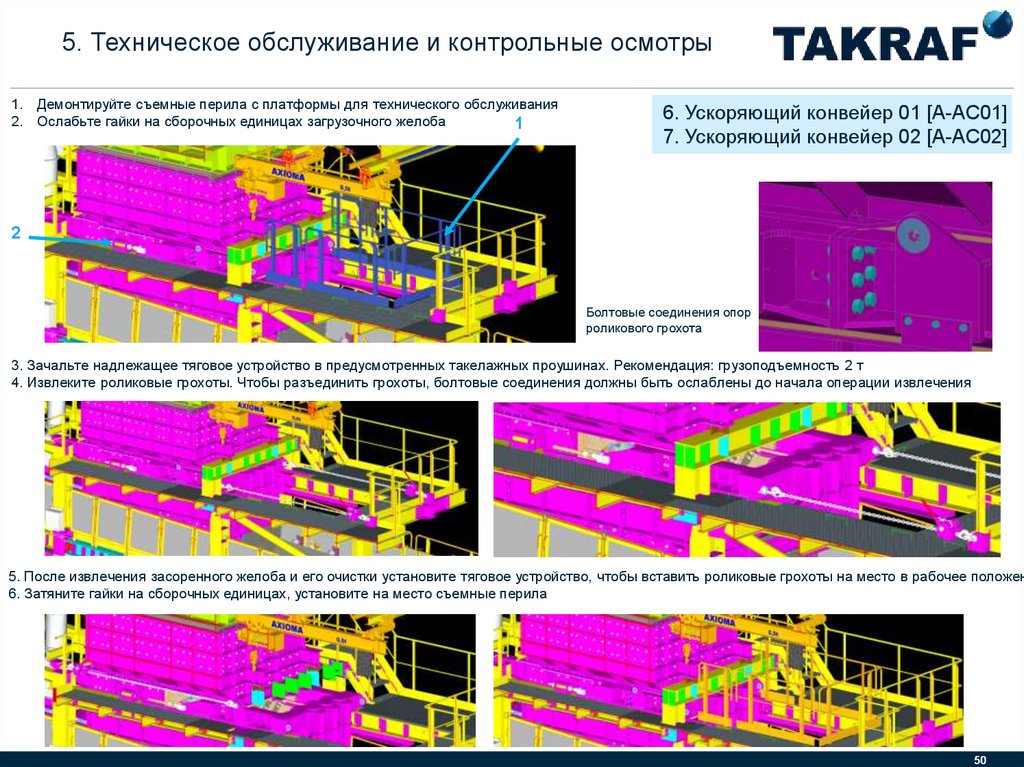

5. Техническое обслуживание и контрольные осмотры6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

Фрагмент чертежа: 44016672/44016815

• В случае засорения желоба, опоры роликового грохота можно извлечь, чтобы обеспечить зазор

для контролируемой очистки транспортерной ленты и желоба.

• Опоры роликового грохота можно перемещать не только все вместе, но и по отдельности.

49

50.

5. Техническое обслуживание и контрольные осмотры1. Демонтируйте съемные перила с платформы для технического обслуживания

2. Ослабьте гайки на сборочных единицах загрузочного желоба

1

6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

2

Болтовые соединения опор

роликового грохота

3. Зачальте надлежащее тяговое устройство в предусмотренных такелажных проушинах. Рекомендация: грузоподъемность 2 т

4. Извлеките роликовые грохоты. Чтобы разъединить грохоты, болтовые соединения должны быть ослаблены до начала операции извлечения

5. После извлечения засоренного желоба и его очистки установите тяговое устройство, чтобы вставить роликовые грохоты на место в рабочее положен

6. Затяните гайки на сборочных единицах, установите на место съемные перила

50

51.

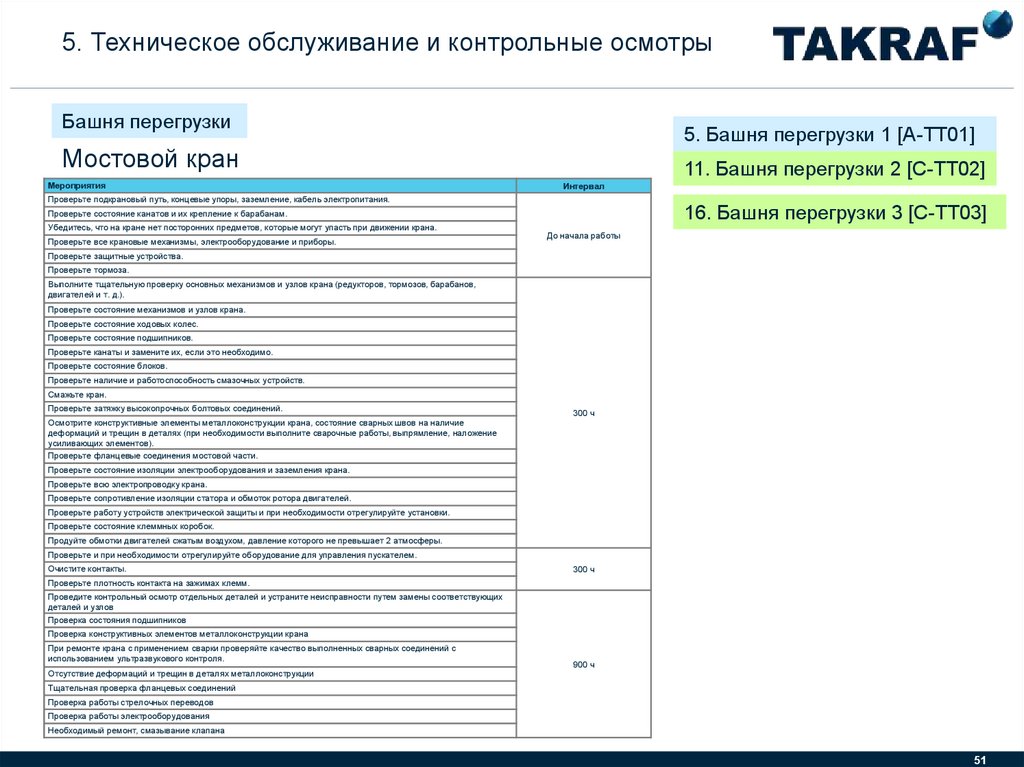

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

5. Башня перегрузки 1 [A-TT01]

Мостовой кран

Мероприятия

11. Башня перегрузки 2 [C-TT02]

Интервал

Проверьте подкрановый путь, концевые упоры, заземление, кабель электропитания.

16. Башня перегрузки 3 [C-TT03]

Проверьте состояние канатов и их крепление к барабанам.

Убедитесь, что на кране нет посторонних предметов, которые могут упасть при движении крана.

Проверьте все крановые механизмы, электрооборудование и приборы.

До начала работы

Проверьте защитные устройства.

Проверьте тормоза.

Выполните тщательную проверку основных механизмов и узлов крана (редукторов, тормозов, барабанов,

двигателей и т. д.).

Проверьте состояние механизмов и узлов крана.

Проверьте состояние ходовых колес.

Проверьте состояние подшипников.

Проверьте канаты и замените их, если это необходимо.

Проверьте состояние блоков.

Проверьте наличие и работоспособность смазочных устройств.

Смажьте кран.

Проверьте затяжку высокопрочных болтовых соединений.

Осмотрите конструктивные элементы металлоконструкции крана, состояние сварных швов на наличие

деформаций и трещин в деталях (при необходимости выполните сварочные работы, выпрямление, наложение

усиливающих элементов).

Проверьте фланцевые соединения мостовой части.

300 ч

Проверьте состояние изоляции электрооборудования и заземления крана.

Проверьте всю электропроводку крана.

Проверьте сопротивление изоляции статора и обмоток ротора двигателей.

Проверьте работу устройств электрической защиты и при необходимости отрегулируйте установки.

Проверьте состояние клеммных коробок.

Продуйте обмотки двигателей сжатым воздухом, давление которого не превышает 2 атмосферы.

Проверьте и при необходимости отрегулируйте оборудование для управления пускателем.

Очистите контакты.

300 ч

Проверьте плотность контакта на зажимах клемм.

Проведите контрольный осмотр отдельных деталей и устраните неисправности путем замены соответствующих

деталей и узлов

Проверка состояния подшипников

Проверка конструктивных элементов металлоконструкции крана

При ремонте крана с применением сварки проверяйте качество выполненных сварных соединений с

использованием ультразвукового контроля.

Отсутствие деформаций и трещин в деталях металлоконструкции

900 ч

Тщательная проверка фланцевых соединений

Проверка работы стрелочных переводов

Проверка работы электрооборудования

Необходимый ремонт, смазывание клапана

51

52.

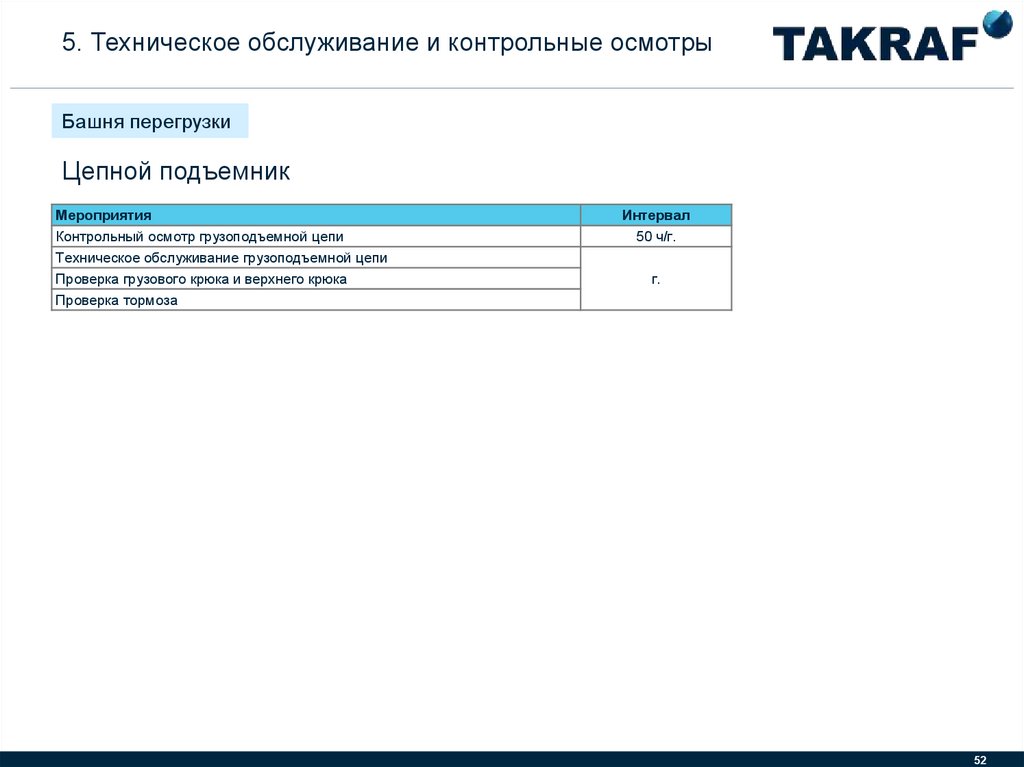

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

Цепной подъемник

Мероприятия

Контрольный осмотр грузоподъемной цепи

Техническое обслуживание грузоподъемной цепи

Проверка грузового крюка и верхнего крюка

Проверка тормоза

Интервал

50 ч/г.

г.

52

53.

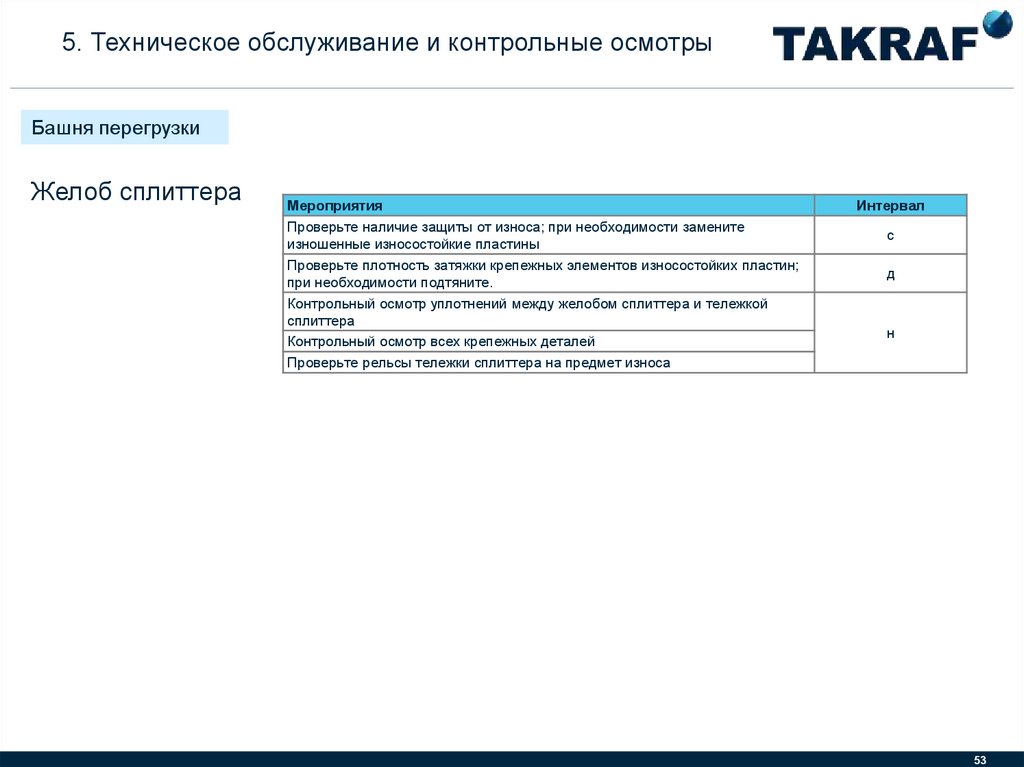

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

Желоб сплиттера

Мероприятия

Проверьте наличие защиты от износа; при необходимости замените

изношенные износостойкие пластины

Проверьте плотность затяжки крепежных элементов износостойких пластин;

при необходимости подтяните.

Контрольный осмотр уплотнений между желобом сплиттера и тележкой

сплиттера

Контрольный осмотр всех крепежных деталей

Проверьте рельсы тележки сплиттера на предмет износа

Интервал

с

д

н

53

54.

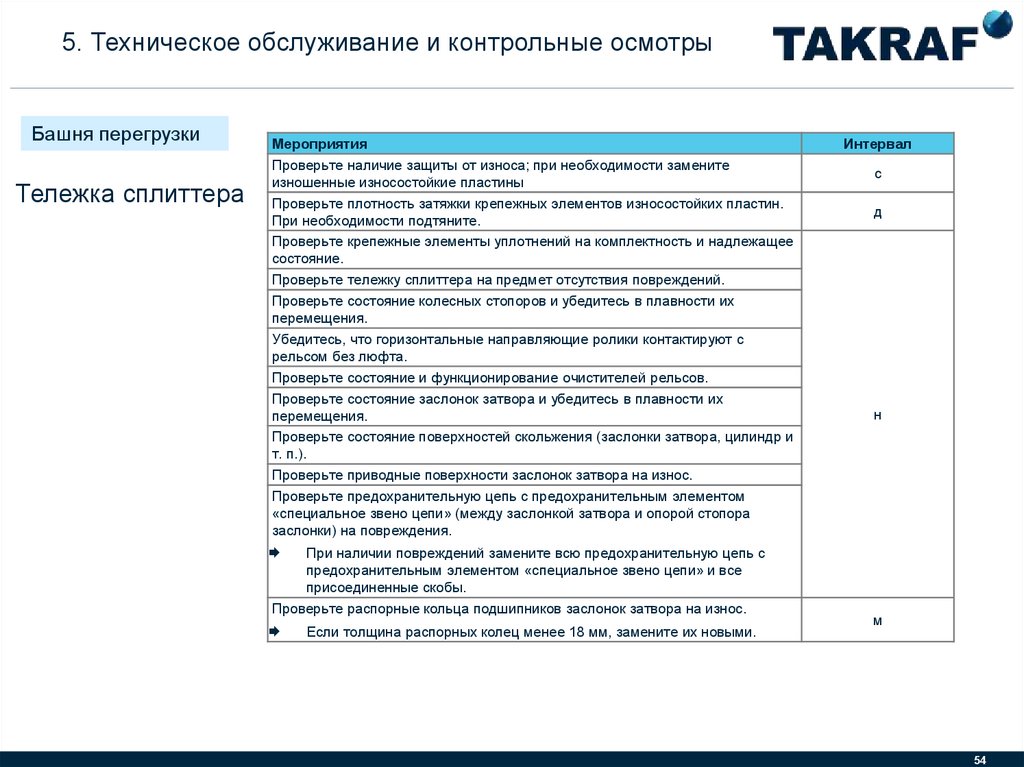

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

Тележка сплиттера

Мероприятия

Проверьте наличие защиты от износа; при необходимости замените

изношенные износостойкие пластины

Проверьте плотность затяжки крепежных элементов износостойких пластин.

При необходимости подтяните.

Проверьте крепежные элементы уплотнений на комплектность и надлежащее

состояние.

Проверьте тележку сплиттера на предмет отсутствия повреждений.

Проверьте состояние колесных стопоров и убедитесь в плавности их

перемещения.

Убедитесь, что горизонтальные направляющие ролики контактируют с

рельсом без люфта.

Проверьте состояние и функционирование очистителей рельсов.

Проверьте состояние заслонок затвора и убедитесь в плавности их

перемещения.

Проверьте состояние поверхностей скольжения (заслонки затвора, цилиндр и

т. п.).

Проверьте приводные поверхности заслонок затвора на износ.

Проверьте предохранительную цепь с предохранительным элементом

«специальное звено цепи» (между заслонкой затвора и опорой стопора

заслонки) на повреждения.

Интервал

с

д

н

При наличии повреждений замените всю предохранительную цепь с

предохранительным элементом «специальное звено цепи» и все

присоединенные скобы.

Проверьте распорные кольца подшипников заслонок затвора на износ.

Если толщина распорных колец менее 18 мм, замените их новыми.

м

54

55.

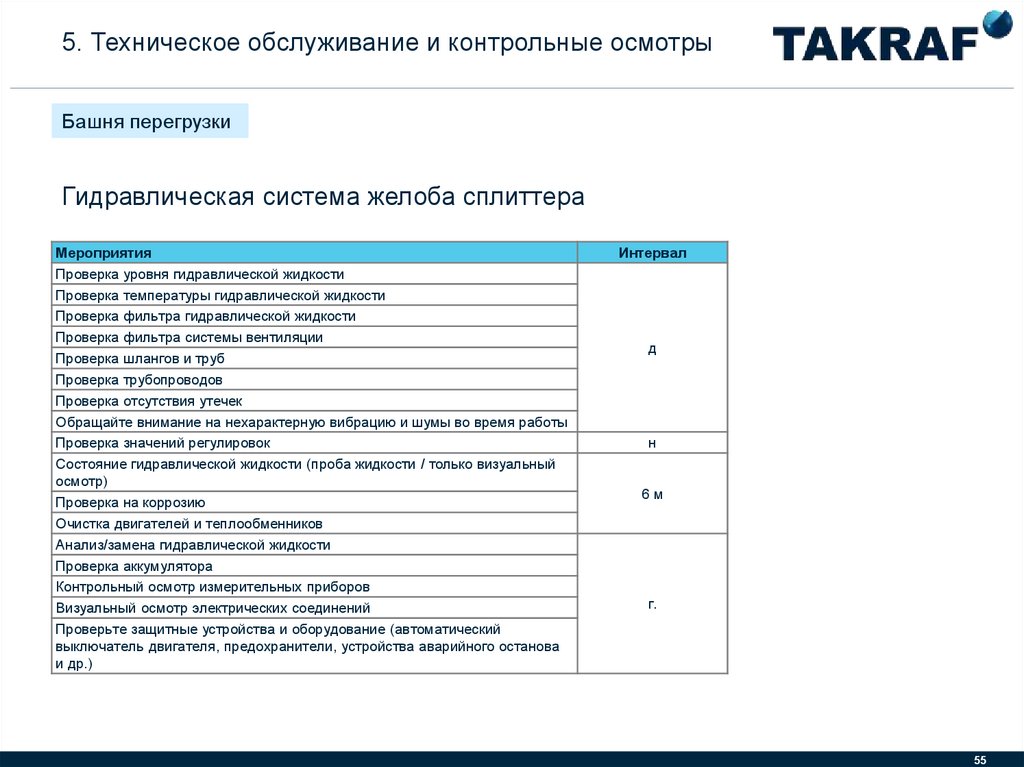

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

Гидравлическая система желоба сплиттера

Мероприятия

Проверка уровня гидравлической жидкости

Проверка температуры гидравлической жидкости

Проверка фильтра гидравлической жидкости

Проверка фильтра системы вентиляции

Проверка шлангов и труб

Проверка трубопроводов

Проверка отсутствия утечек

Обращайте внимание на нехарактерную вибрацию и шумы во время работы

Проверка значений регулировок

Состояние гидравлической жидкости (проба жидкости / только визуальный

осмотр)

Проверка на коррозию

Очистка двигателей и теплообменников

Анализ/замена гидравлической жидкости

Проверка аккумулятора

Контрольный осмотр измерительных приборов

Визуальный осмотр электрических соединений

Проверьте защитные устройства и оборудование (автоматический

выключатель двигателя, предохранители, устройства аварийного останова

и др.)

Интервал

д

н

6м

г.

55

56.

5. Техническое обслуживание и контрольные осмотрыБашня перегрузки

Аспирационная система DC 03

Аспирационная система DC 04

Аспирационная система DC 05

См. G0309-TGER-CONS-DOC-1268_Training_JSC_Dust collect_Suppr_EN, стр. 14

и документацию поставщика

56

57.

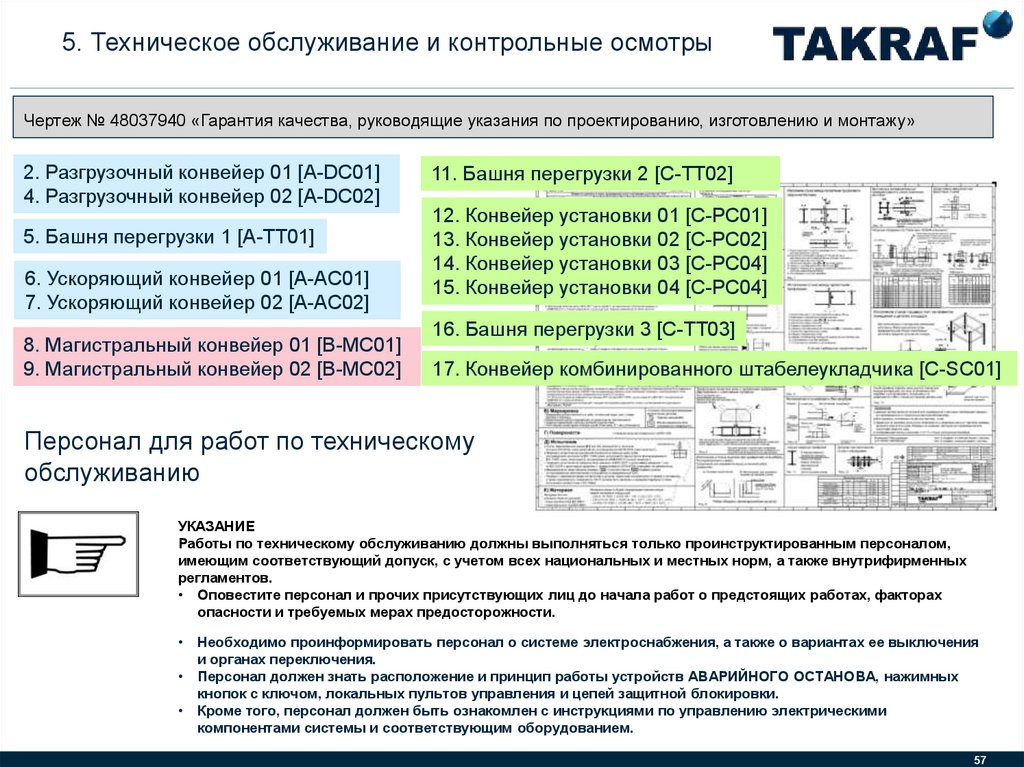

5. Техническое обслуживание и контрольные осмотрыЧертеж № 48037940 «Гарантия качества, руководящие указания по проектированию, изготовлению и монтажу»

2. Разгрузочный конвейер 01 [A-DC01]

4. Разгрузочный конвейер 02 [A-DC02]

5. Башня перегрузки 1 [A-TT01]

6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

11. Башня перегрузки 2 [C-TT02]

12. Конвейер установки 01 [C-PC01]

13. Конвейер установки 02 [C-PC02]

14. Конвейер установки 03 [C-PC04]

15. Конвейер установки 04 [C-PC04]

16. Башня перегрузки 3 [C-TT03]

17. Конвейер комбинированного штабелеукладчика [C-SC01]

Персонал для работ по техническому

обслуживанию

УКАЗАНИЕ

Работы по техническому обслуживанию должны выполняться только проинструктированным персоналом,

имеющим соответствующий допуск, с учетом всех национальных и местных норм, а также внутрифирменных

регламентов.

• Оповестите персонал и прочих присутствующих лиц до начала работ о предстоящих работах, факторах

опасности и требуемых мерах предосторожности.

Необходимо проинформировать персонал о системе электроснабжения, а также о вариантах ее выключения

и органах переключения.

Персонал должен знать расположение и принцип работы устройств АВАРИЙНОГО ОСТАНОВА, нажимных

кнопок с ключом, локальных пультов управления и цепей защитной блокировки.

Кроме того, персонал должен быть ознакомлен с инструкциями по управлению электрическими

компонентами системы и соответствующим оборудованием.

57

58.

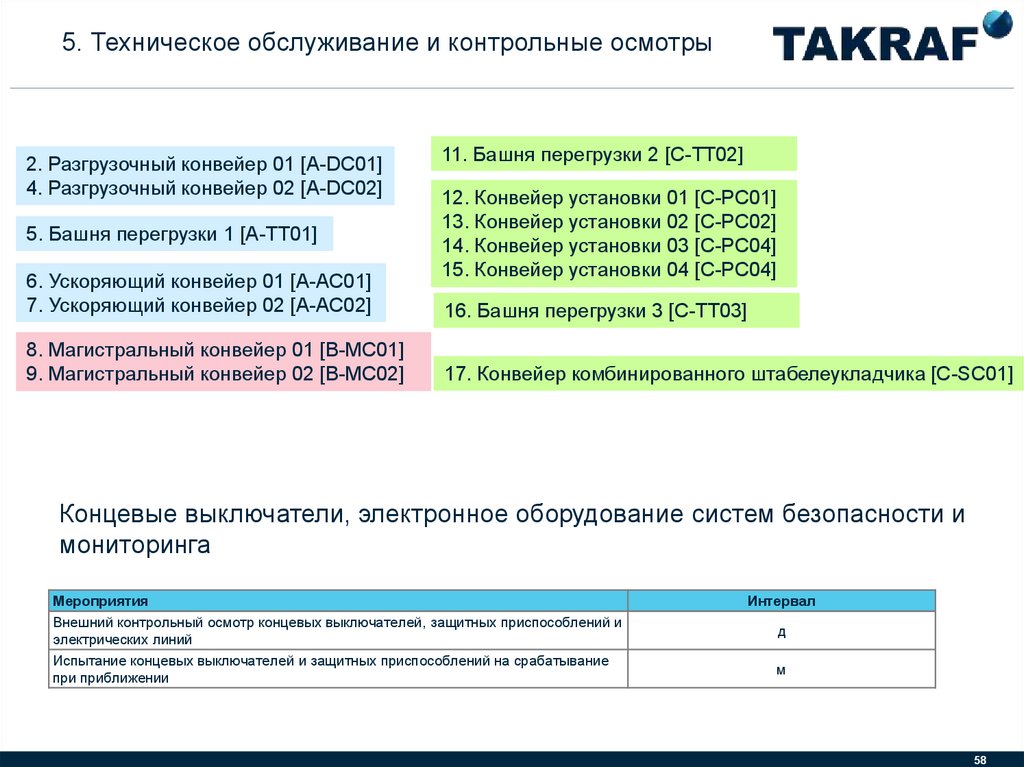

5. Техническое обслуживание и контрольные осмотры2. Разгрузочный конвейер 01 [A-DC01]

4. Разгрузочный конвейер 02 [A-DC02]

5. Башня перегрузки 1 [A-TT01]

6. Ускоряющий конвейер 01 [A-AC01]

7. Ускоряющий конвейер 02 [A-AC02]

8. Магистральный конвейер 01 [B-MC01]

9. Магистральный конвейер 02 [B-MC02]

11. Башня перегрузки 2 [C-TT02]

12. Конвейер установки 01 [C-PC01]

13. Конвейер установки 02 [C-PC02]

14. Конвейер установки 03 [C-PC04]

15. Конвейер установки 04 [C-PC04]

16. Башня перегрузки 3 [C-TT03]

17. Конвейер комбинированного штабелеукладчика [C-SC01]

Концевые выключатели, электронное оборудование систем безопасности и

мониторинга

Мероприятия

Внешний контрольный осмотр концевых выключателей, защитных приспособлений и

электрических линий

Испытание концевых выключателей и защитных приспособлений на срабатывание

при приближении

Интервал

д

м

58

59.

СпасибоThank you

Промышленность

Промышленность Строительство

Строительство