Похожие презентации:

Особенности сборки под сварку, методы предупреждения протекания жидкого металла и шлака

1.

Особенности сборки под сварку,методы предупреждения протекания

жидкого металла и шлака,

формирование обратного валика

2.

Сборка под сварку деталей важная иответственная операция от которой зависит

качество готового изделия. Некачественная

сборка может привезти к дефектам которые не

возможно будет исправить. К процессу сборки

соединяемых деталей нужно относиться крайне

ответственно соблюдая все нормируемые

параметры этого процесса.

3.

Нормируемые параметры сборки деталей подсварку:

• Смещение кромок (Линейное смещение стыковых

соединений);

• Зазор;

• Отклонение от прямолинейности (Угловое

смещение);

• Требования к прихваткам (количество, длина, высота,

место установки);

• Смещение продольных швов смежных сварных труб;

• Требования к приспособлениям, установке и снятию

технологических креплений.

4.

Линейное смещение кромокЛинейным смещением свариваемых кромок соединяемых

листов или труб называют смещение между двумя

свариваемыми элементами, у которых поверхности

параллельны, но расположены не в одной плоскости.

Допускаемое смещение кромок устанавливается

нормативными документами. Большое смещение кромок

может привести к непровару в корне сварного шва.

5.

ЗазорНеобходим для проплавления корня шва и

формирования обратного валика.

Устанавливается стандартом на

конструктивные элементы сварных соединений

для различных способов сварки или отраслевыми

нормативно техническими документами.

6.

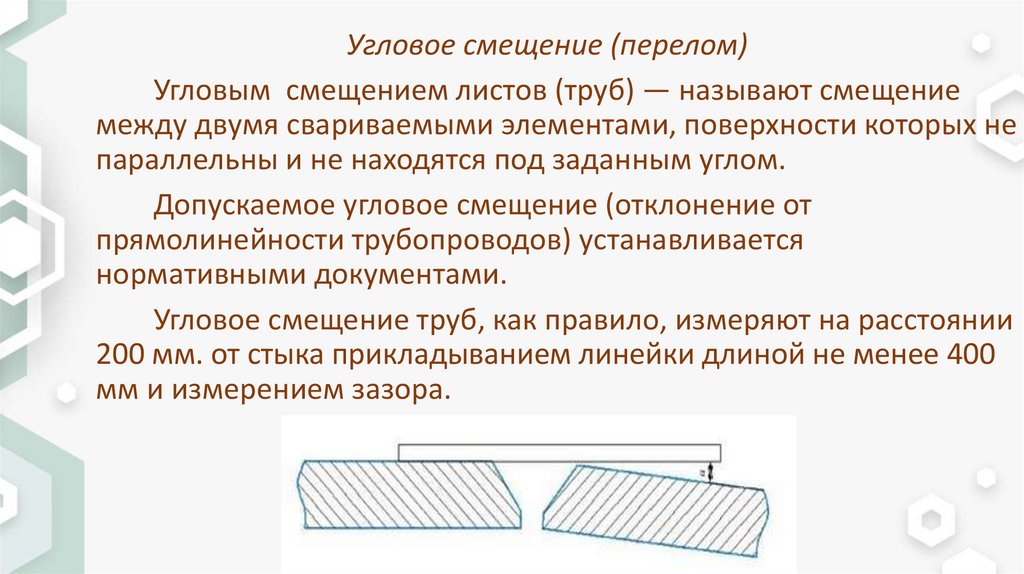

Угловое смещение (перелом)Угловым смещением листов (труб) — называют смещение

между двумя свариваемыми элементами, поверхности которых не

параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от

прямолинейности трубопроводов) устанавливается

нормативными документами.

Угловое смещение труб, как правило, измеряют на расстоянии

200 мм. от стыка прикладыванием линейки длиной не менее 400

мм и измерением зазора.

7.

Требование к прихваткам• Прихватки должны обеспечивать жесткость конструкции в

процессе сварки за счет: количества; размеров (длины, высоты);

равномерности расположения по длине шва.

• должны выполняться аттестованными сварщиками;

• должны располагаться на свариваемых кромках;

• должны выполняться теми же сварочными материалами, что и

корневой слой шва;

• должны зачищаться для обеспечения формирования корневого

слоя;

• не должны иметь дефектов.

8.

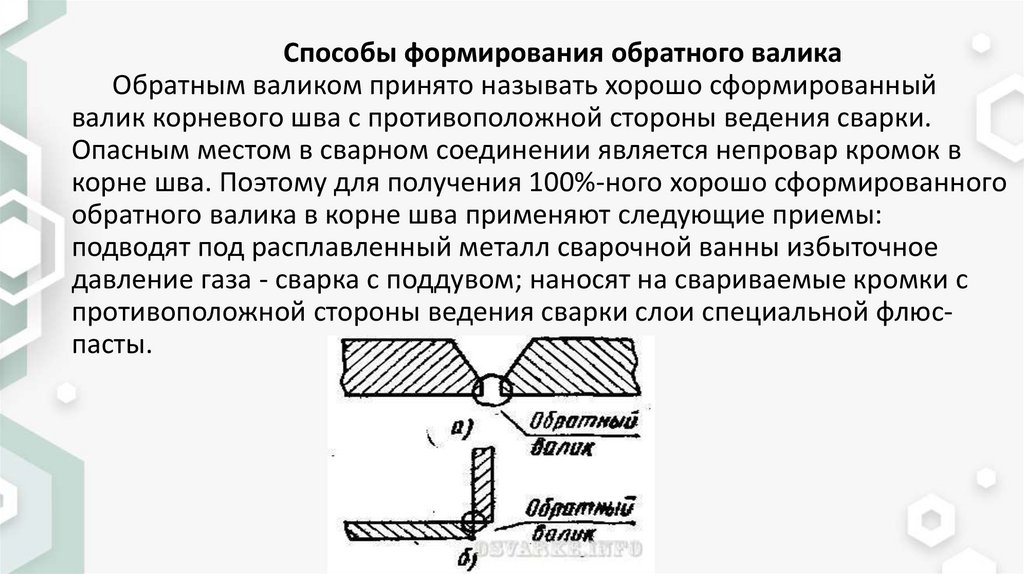

Способы формирования обратного валикаОбратным валиком принято называть хорошо сформированный

валик корневого шва с противоположной стороны ведения сварки.

Опасным местом в сварном соединении является непровар кромок в

корне шва. Поэтому для получения 100%-ного хорошо сформированного

обратного валика в корне шва применяют следующие приемы:

подводят под расплавленный металл сварочной ванны избыточное

давление газа - сварка с поддувом; наносят на свариваемые кромки с

противоположной стороны ведения сварки слои специальной флюспасты.

9.

Сущность сварки с поддувом состоит в том, что подрасплавленный металл сварочной ванны подводится избыточное

давление газа. Поддувочным газом может служить аргон, азот и

углекислый газ. Давление газа под расплавленным металлом

сварочной ванны создают порядка 50-150 мм вод. ст. (500-1500

Па).

10.

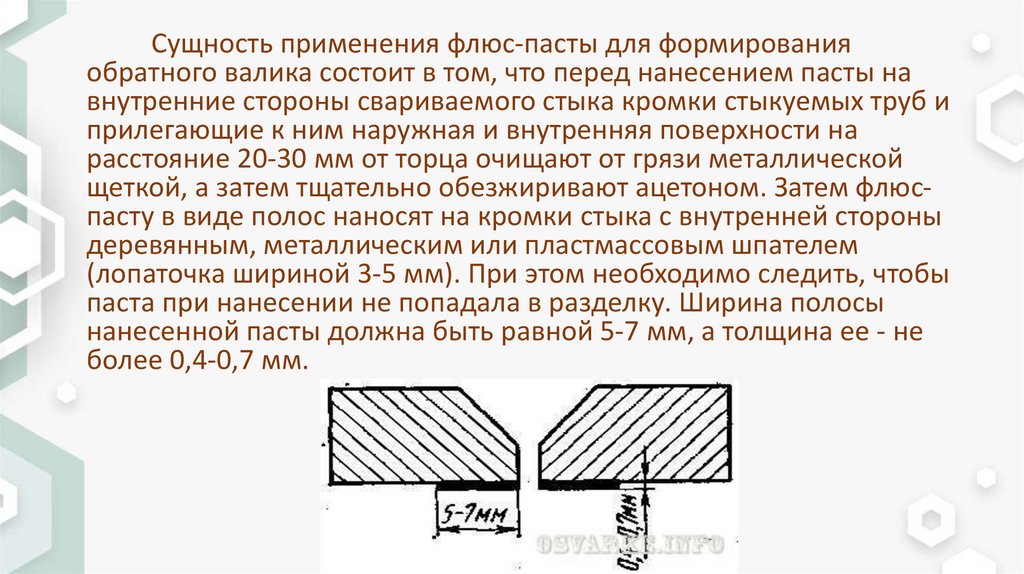

Сущность применения флюс-пасты для формированияобратного валика состоит в том, что перед нанесением пасты на

внутренние стороны свариваемого стыка кромки стыкуемых труб и

прилегающие к ним наружная и внутренняя поверхности на

расстояние 20-30 мм от торца очищают от грязи металлической

щеткой, а затем тщательно обезжиривают ацетоном. Затем флюспасту в виде полос наносят на кромки стыка с внутренней стороны

деревянным, металлическим или пластмассовым шпателем

(лопаточка шириной 3-5 мм). При этом необходимо следить, чтобы

паста при нанесении не попадала в разделку. Ширина полосы

нанесенной пасты должна быть равной 5-7 мм, а толщина ее - не

более 0,4-0,7 мм.

Промышленность

Промышленность