Похожие презентации:

Введення в курс. Тема 1. Основні поняття, терміни та визначення теорії різання матеріалів

1.

Література1. Аршинов В.А., Алексеев Г.А. Резание металлов и

режущий инструмент

2. Бобров В.Ф. Основы теории резания металлов

3. Обработка металлов резанием. Справочник

технолога. Под ред. А. Панова

4. Нефедов Н.А., Осипов К.А. Сборник задач и

примеров по резанию металлов и режущему

инструменту

2.

Тема 1 ВВЕДЕННЯ В КУРСОСНОВНІ ПОНЯТТЯ, ТЕРМІНИ ТА ВИЗНАЧЕННЯ ТЕОРІЇ

РІЗАННЯ МАТЕРІАЛІВ

3.

Введення. Історичний огляд розвитку науки прорізання металів. Класифікація основних способів та

видів обробки різанням

Теорія різання вивчає:

• геометричні параметри інструмента;

• інструментальні матеріали;

• фізичні основи процесу різання;

• сили та потужність різання;

• швидкість різання;

• зношування та стійкість різального інструменту;

• встановлення оптимального режиму різання;

• раціональне використання верстатів та інструментів.

4.

Історичний огляд розвитку науки про різання металівНаукові основи теорії різання заклав професор кафедри

прикладної механіки Петербурзького гірничого інституту Тіме Іван

Августович. Він провів перші експериментальні дослідження і дав

теоретичний опис процесу стружкоутворення в роботі "Опір металів

різанню" (1865-1870). Велике значення для науки про різання металів

мали дослідження професора кафедри механічної технології

Харківського

технологічного

інституту

Зворикіна

Костянтина

Олексійовича, опубліковані в праці "Робота і зусилля, необхідні для

відділення металевих стружок" (1893). Основоположником фізики

процесу різання вважається Усачов Яків Григорович, механік

Петербурзького політехнічного інституту. Він уперше застосував

термопару і металографічні методи в дослідженнях динаміки і теплових

явищ під час різання. Істотний внесок у розвиток фізики і механіки

процесу різання внесли роботи Афанасьєва, Челюсткіна, Брікса.

Найвагоміший внесок у сучасні уявлення про різання зробили

такі вчені: Зорєв М.М., Клушин М.І., Розенберг А.М., Резніков О.М.,

Бобров В.Ф., Лоладзе Т.Н., Родін П.Р., Макаров А.Д., Подураєв В.М.,

Філоненко

5.

Загальні поняття, термінологіяМеханічна обробка різанням являє

собою один із способів впливу на

деталь з метою надання їй необхідної

якості

(точність,

шорсткість,

відхилення

від

розташування

поверхонь, твердість поверхні) із

забезпеченням потрібних внутрішніх

напружень.

У процесі різання з деталі знімається

шар

металу,

який

називається

припуском. Метал, що видаляється в

процесі різання, піддається пластичній

деформації

і

руйнуванню.

Він

називається стружкою

Рисунок 1.1 – Загальна схема

обробки різанням

Обробка різанням полягає в утворенні нових поверхонь шляхом відокремлення

шару 5, що зрізається, із заготовки 3 (рис. 1.1) різальним лезом інструмента 1 з

різальною кромкою 4 з утворенням стружки 2 з метою досягнення заданих

властивостей (форми, розмірів, точності, шорсткості, фізико-хіміко-механічного

стану) обробленої поверхні 6 і поверхневого шару.

6.

Усі способи і види обробки, засновані на зрізанні припуску іперетворенні його на стружку, визначаються терміном різання металів.

До них належать: точіння, свердління, фрезерування, протягування, всі

види шліфувальних робіт, тобто всі види лезового інструменту.

Оброблення матеріалів різанням (механічне оброблення) процес зміни форми і структури поверхні деталей, під час якого

утворюється стружка, за допомогою різального інструменту.

Показники процесу різання:

- якість обробленої поверхні;

- продуктивність обробки;

- точність розмірів;

- довговічність інструменту;

- собівартість обробки.

Розрізняють три різновиди різання: розрізання, зсув (пуансоном), зняття

стружки.

7.

Класифікація основних видів різанняІснуюча в наш час різноманітність обробок різанням,

конструкцій і геометрії інструментів, властивостей оброблюваних

матеріалів, широкі межі зміни режимів різання обумовлюють

практично безмежну кількість можливих комбінацій умов різання.

Однак усі вони можуть бути зведені до порівняно невеликого числа

основних типів обробки ріжучим лезом. Їх класифікація, як правило,

виконується за такими ознаками.

1. За кількістю ріжучих кромок, які беруть участь у різанні, вільне і невільне (рис. 1.2).

а) вільне різання - якщо в роботі бере участь тільки одна

прямолінійна ріжуча кромка АВ (рис. 1.2). У цьому разі процеси

пластичного деформування стружки можна розглядати як процес

плоского деформування в будь-якій точці ріжучої кромки.

б) невільне різання - якщо в роботі беруть участь дві (АО і

ОВ) і більше сполучених ріжучих кромок (рис. 1.2). У цьому разі

спостерігаються складні деформаційні процеси при утворенні

стружки, оскільки тут окремі елементи прагнуть пересуватися

передньою поверхнею в різних напрямках.

8.

1. За формою і кількістю ділянок ріжучих крайок.Рисунок 1.2 - Приклади вільного (а, б) і невільного (в) різання

а

б

в

9.

2. За орієнтацією ріжучої кромки щодо вектора швидкості різання V:а) прямокутне (ортогональне) різання (рис. 1.3 а), відбувається, якщо

вектор швидкості різання V перпендикулярний ріжучій кромці АВ;

б) косокутне різання (рис. 1.3 б), відбувається, якщо вектор швидкості

різання V не перпендикулярний ріжучій кромці АВ.

Рисунок 1.3 –

Прямокутне (а)

(ортогональне) і (б)

косокутне різання

10.

3. За кількістю лез, що одночасно беруть участь у роботі, одно- ібагатолезовий. До першого виду належать точіння і стругання; до другого свердління, фрезерування тощо.

4. За формою перерізу зрізу з постійним і змінним перерізами. До першого

виду належать точіння і свердління; до другого - фрезерування.

5. За часом і умовами контактування ріжучого леза із заготовкою - безперервне,

переривчасте і нестаціонарне різання. Перший вид характеризується

безперервним контактом робочих поверхонь леза із заготовкою за постійних

умов різання. Переривчастий процес різання здійснюється шляхом

періодичного повторення циклу (різання - відпочинок) леза.

Рисунок 1.4 – Схеми

переривчастого (а) і

нестаціонарного (б)

різання

11.

Переривчасте різання12.

Нестаціонарне різання13.

Процес різання складається з трьох стадій:- пружна деформація;

- пластична деформація;

- руйнування (утворення стружки).

При цьому в процесі різання попереду ріжучої

кромки завжди знаходяться 2 зони оброблюваного

металу:

- пружнодеформована зона

- пластично деформована зона.

14.

Елементи різання і розміри шару, що зрізається, під час поздовжньоготочіння

На оброблюваній заготовці в процесі різання розрізняють оброблювану й

оброблену поверхні. Крім того, безпосередньо в процесі різання ріжучою

кромкою інструмента утворюється і тимчасово існує поверхня різання.

Рисунок 1.5 - Поверхні під час точіння (а), свердління (б) і циліндричного

фрезерування (в): 1 - оброблювана; 2 - різання; 3 – оброблена

Величина подачі і глибини різання визначають розмір площі поперечного

перерізу шару, що зрізається (перерізу зрізу): f = S x t , (мм2).

15.

Для того, щоб відбувався процес оброблення, заготовка таінструмент повинні здійснювати відносні робочі рухи, які

визначають траєкторію переміщення вершини інструмента.

Робочі рухи бувають двох видів: рух різання (головний рух

Dr) і рух подачі (Ds).

Один із рухів, необхідний для реалізації процесу

перетворення шару, що зрізається, на стружку, який здійснюється з

найбільшою швидкістю, називають головним рухом різання - Dr, а

інші - рухами подачі Ds (рис. 1.6). Рух подачі Ds - прямолінійний або

обертальний рух ріжучого інструмента або заготовки, швидкість

якого менша за швидкість головного руху різання, призначений для

того, щоб поширити відділення шару матеріалу на всю оброблювану

поверхню. Рух подачі може бути безперервним (точіння, свердління

тощо) або переривчастим. Переривчастий рух подачі може

відбуватися в перервах циклів різання, наприклад, під час стругання

(рис. 1.6 б).

16.

Рисунок 1.6 - Елементи рухів у процесі різання: а - підчас точіння; б - під час стругання;

в - під час свердління; г - під час фрезерування;

1 - напрямок швидкості результуючого руху різання - Ve;

2 - напрямок швидкості головного руху різання - V;

3 - напрямок швидкості руху подачі - Vs

17.

Точіння, стругання, свердління, фрезерування18.

Під час повздовжнього точіння розрізняють два рухи:• головний рух Dr - це рівномірний обертальний рух заготовки з числом

обертів n [об/хв];

• рух подачі Ds – це рівномірний поступальний рух різця вздовж осі деталі зі

швидкістю Sхв [мм/хв] (хвилинна подача різця).

Шлях, що проходить різцем уздовж осі деталі за один її оберт

називається подачею на один оберот - подачею на один оберт - S0 [мм/об].

S0 = Sхв : n , [мм/об]

Розрізняють подачі:

• подача на зуб Sz, мм/зуб - подача, яка відповідає повороту інструмента на

один кутовий крок зубів δф (див. рис. 1.7 в), при цьому S= Sz ˑz, де z - число

зубів різального інструмента;

• подача на хід Sх, мм/хід - подача, яка відповідає одному ходу інструменту

або заготовки;

• подача на подвійний хід S2х, мм/дв.хід - подача, що відповідає одному

подвійному ходу заготовки або інструменту; подачу на подвійний хід

використовують під час стругання (рис. 1.7 б), довбання, шліфування та

деяких інших видів обробки;

• хвилинна подача Sхв, мм/хв - переміщення інструменту або заготовки за

одну хвилину часу: Sхв=Sˑn=Szˑzˑn, де n - кількість обертів за хвилину

заготовки або інструменту (частота обертання).

19.

Рисунок 1.7 - Види подач під час різання лезовим інструментом:а - подача на оберт під час точіння Sоб (S);

б - подача на подвійний хід під час стругання S2х;

в - подача на зуб під час фрезерування Sz;

1 - оброблювана поверхня;

2 - поверхня різання;

3 - оброблена поверхня

20.

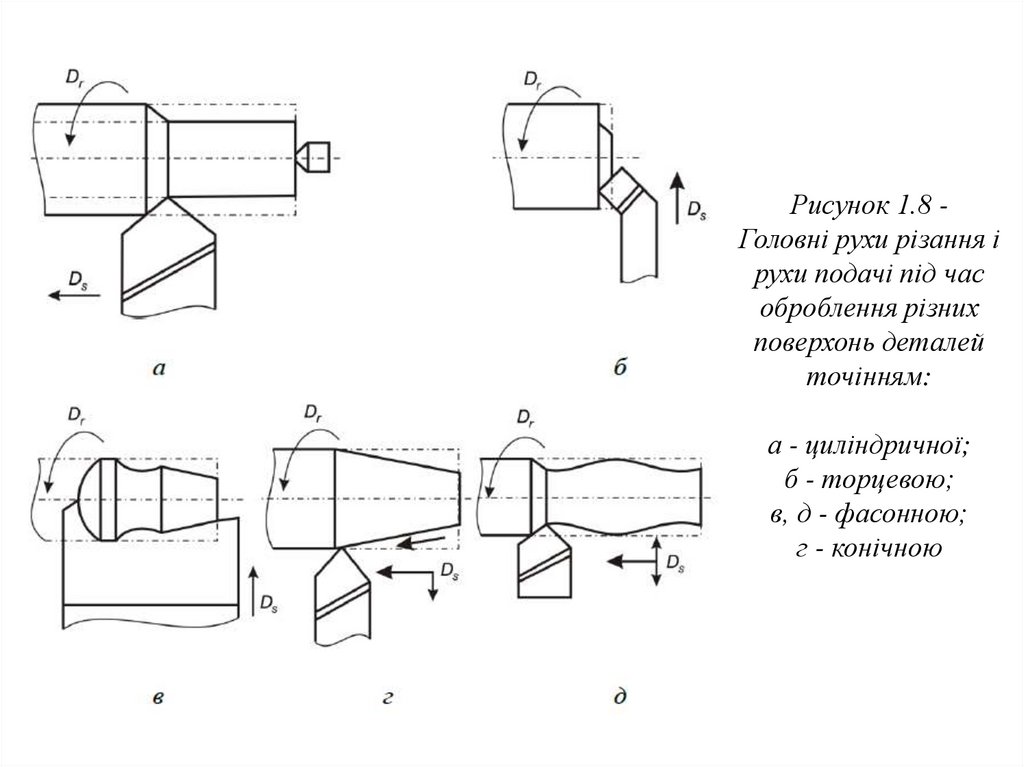

Рухи подачі можуть відрізнятися за напрямками (рис. 1.8).Наприклад, під час точіння переміщення різця паралельно осі

заготовки називають повздовжньою подачею (рис. 1.8 а), а

перпендикулярно до осі - поперечною (рис. 1.8 б, в).

У разі комбінованого руху під час точіння утворюється конічна або

фасонна поверхні (рис. 1.8 г, д).

Підсумовування швидкостей V і Vs дає змогу визначити швидкість

результуючого руху різання Ve (див. рис. 1.7). Вектор цієї швидкості

завжди дотичний до траєкторії результуючого руху даної точки

інструменту.

Швидкість різання V чисельно дорівнює окружній швидкості

обертання точки деталі, розташованої на діаметрі D оброблюваної

поверхні. Швидкість різання розраховують за формулою

V = π D n / 1000 [м/хв]

Швидкість головного руху різання V - швидкість точки ріжучої

кромки або заготовки, що розглядається, у головному русі.

Швидкість руху подачі Vs - швидкість точки ріжучої кромки або

заготовки, що розглядається, у русі подачі.

21.

Рисунок 1.8 Головні рухи різання ірухи подачі під час

оброблення різних

поверхонь деталей

точінням:

а - циліндричної;

б - торцевою;

в, д - фасонною;

г - конічною

22.

Повздовжнє, поперечне та комбіноване точіння23.

Фасонне точіння24.

Під глибиною різання t розуміють розмір шару, щовидаляється з оброблюваної поверхні за один прохід

інструменту, виміряний за нормаллю до напрямку подачі.

t = (D – d) / 2 - під час точіння (рис. 1.9 а)

Під час відрізання, глибина різання дорівнює ширині різу

(рис. 1.9 б), а подача, спрямована перпендикулярно осі обертання

деталі, називається поперечною подачею Sпоп

а

б

в

Рисунок 1.9 - Головні рухи різання, рухи подачі та глибина різання:

а - поздовжнє точіння; б - відрізка; в - свердління

25.

Продуктивністьобробки

різанням

може

характеризуватися об'ємом металу, що зрізається за одиницю

часу.

Цей обсяг, мм3/хв, може бути визначений як добуток

площі поперечного перерізу зрізу на швидкість різання:

Q = S · t · V / 1000, мм3/хв

t – глибина різання, мм;

S – подача, мм/об;

V – швидкість різання, м/хв

параметри режиму різання

Промышленность

Промышленность