Похожие презентации:

Нормирование точности деталей машин

1.

НОРМИРОВАНИЕТОЧНОСТИ ДЕТАЛЕЙ

МАШИН

А.И. Семакин

2.

1 Геометрическиепогрешности деталей

3.

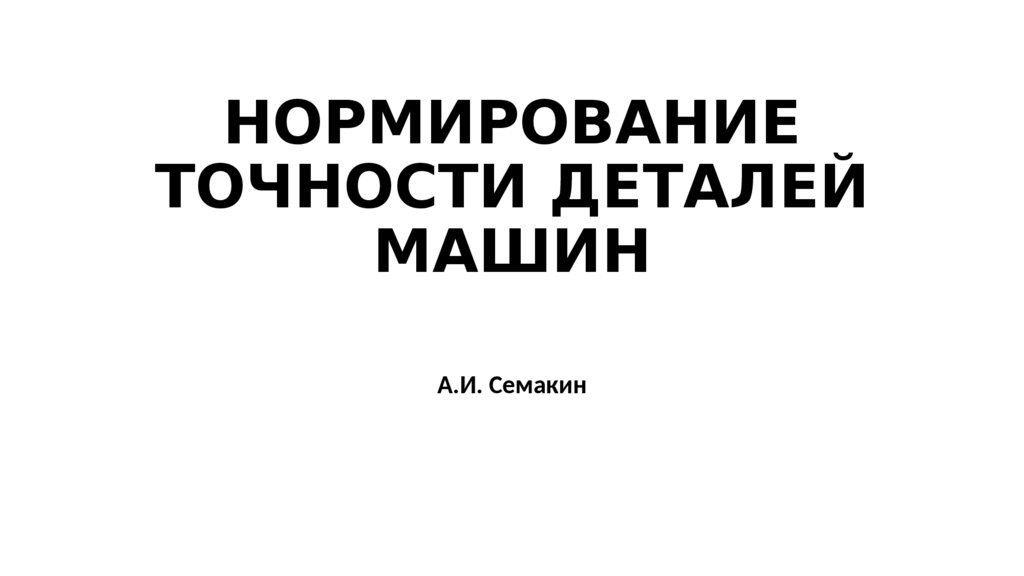

Элементы деталейd и l – размеры валов,

D и L – размеры отверстий

4.

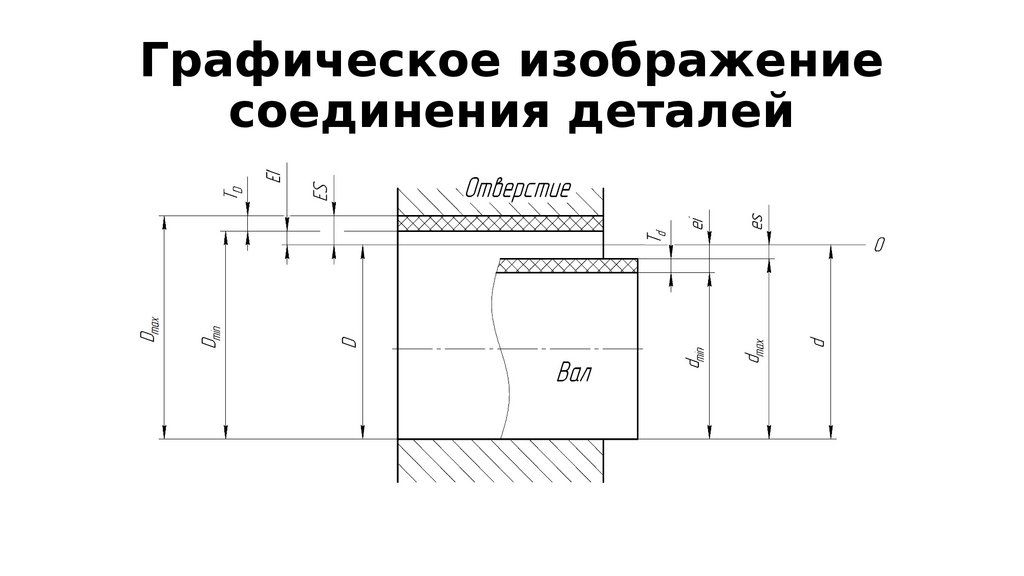

Графическое изображениесоединения деталей

5.

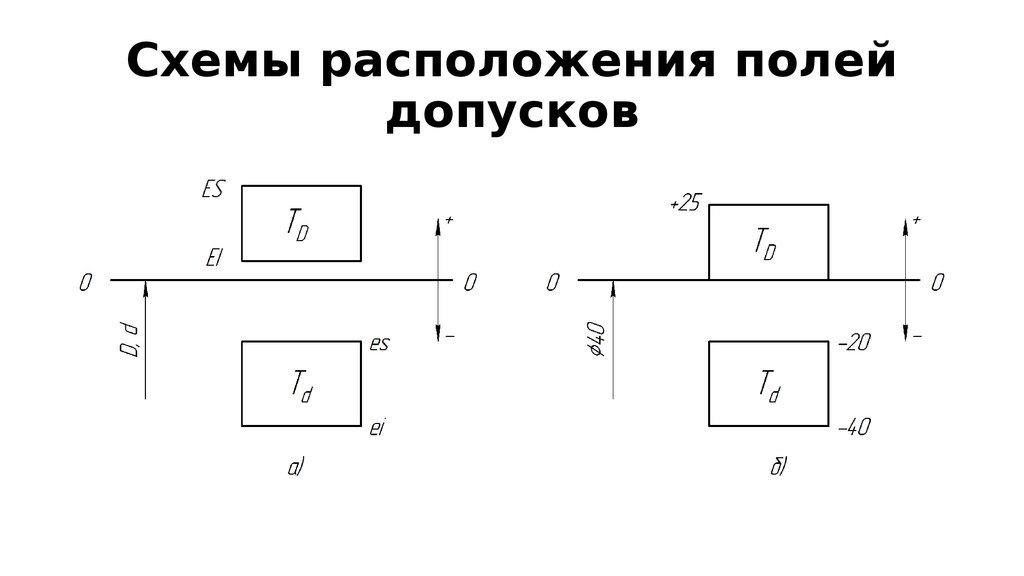

Схемы расположения полейдопусков

6.

Схемы расположения полей допусковотверстия и вала при различных типах

посадок

7.

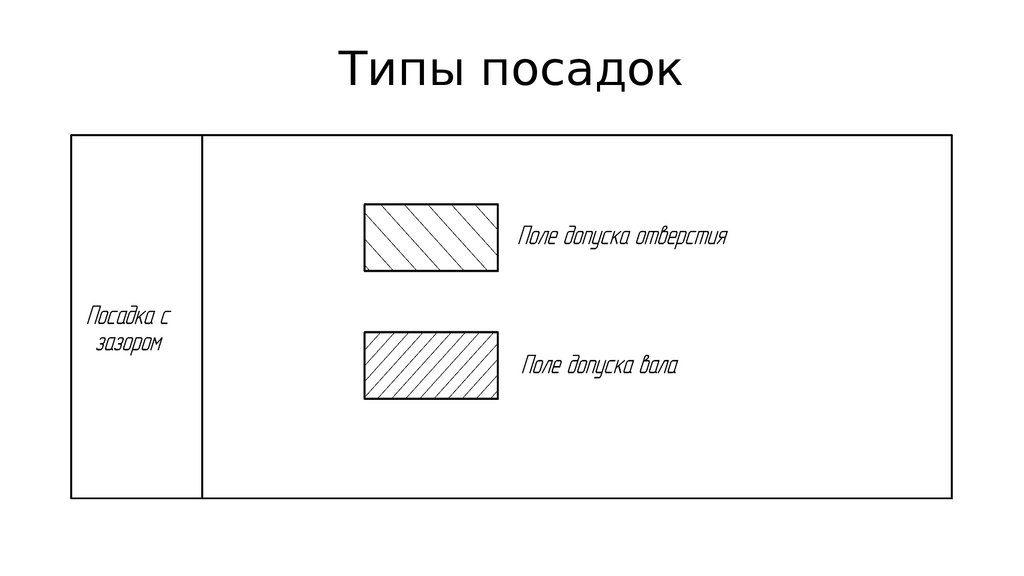

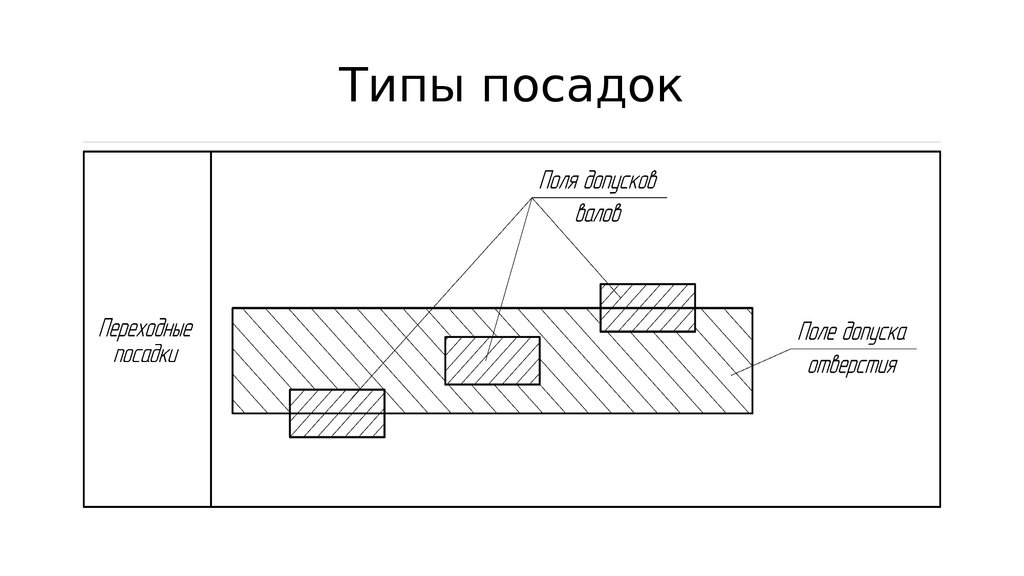

Типы посадок8.

Типы посадок9.

Типы посадок10.

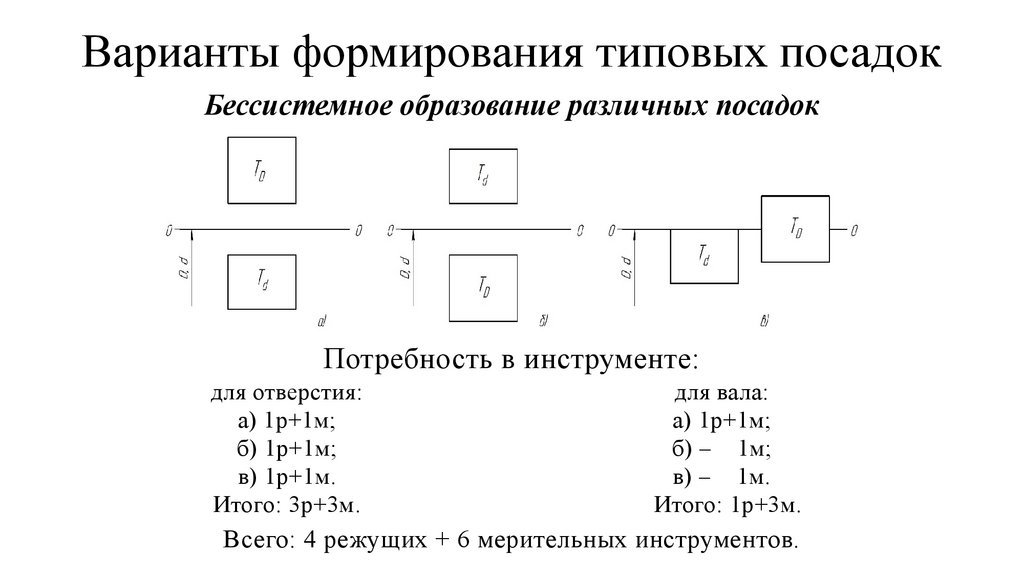

Варианты формирования типовых посадокБессистемное образование различных посадок

Потребность в инструменте:

для отверстия:

а) 1р+1м;

б) 1р+1м;

в) 1р+1м.

Итого: 3р+3м.

для вала:

а) 1р+1м;

б) – 1м;

в) – 1м.

Итого: 1р+3м.

Всего: 4 режущих + 6 мерительных инструментов.

11.

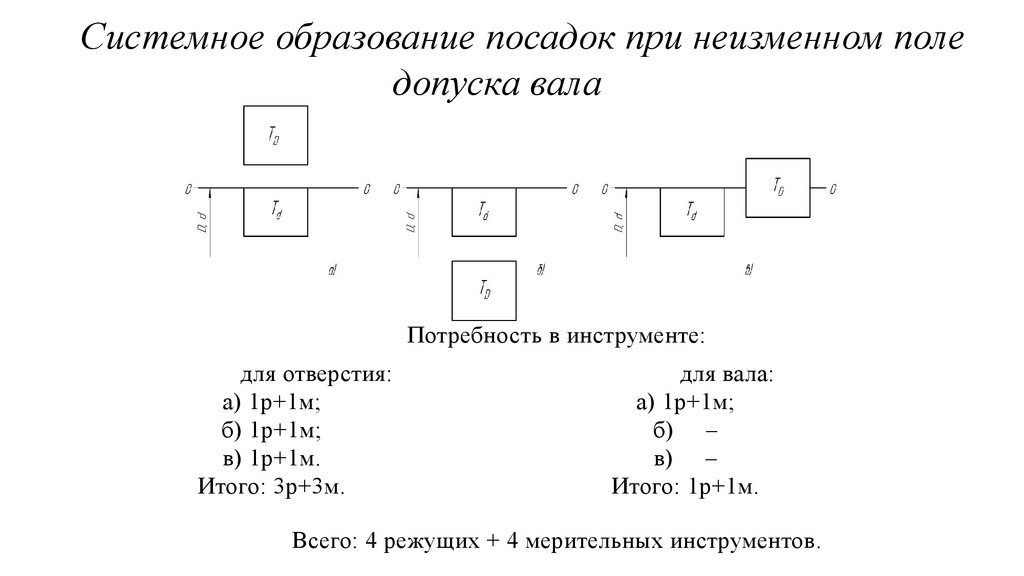

Системное образование посадок при неизменном поледопуска вала

Потребность в инструменте:

для отверстия:

а) 1р+1м;

б) 1р+1м;

в) 1р+1м.

Итого: 3р+3м.

для вала:

а) 1р+1м;

б) –

в) –

Итого: 1р+1м.

Всего: 4 режущих + 4 мерительных инструментов.

12.

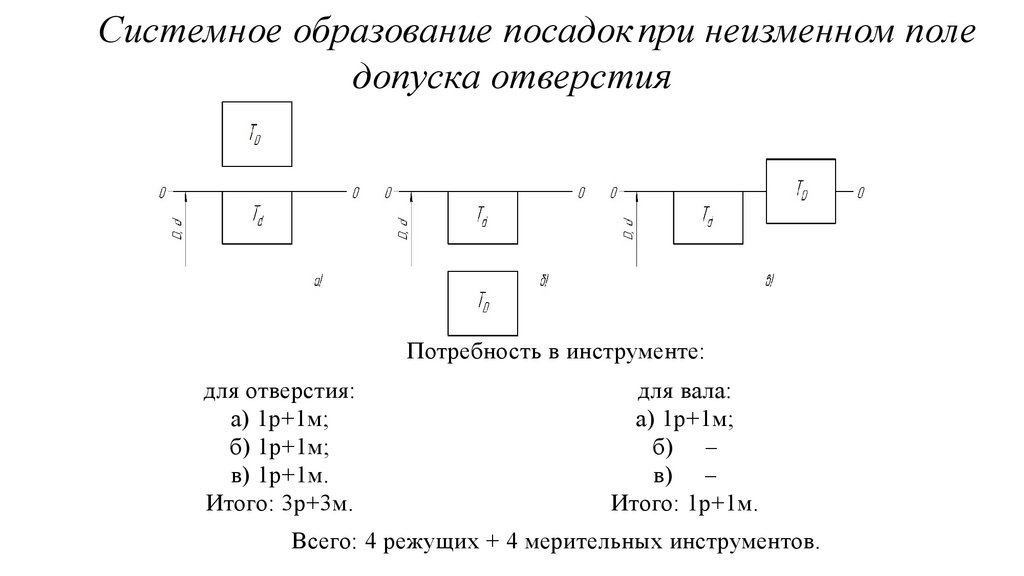

Системное образование посадок при неизменном поледопуска отверстия

Потребность в инструменте:

для отверстия:

а) 1р+1м;

б) 1р+1м;

в) 1р+1м.

Итого: 3р+3м.

для вала:

а) 1р+1м;

б) –

в) –

Итого: 1р+1м.

Всего: 4 режущих + 4 мерительных инструментов.

13.

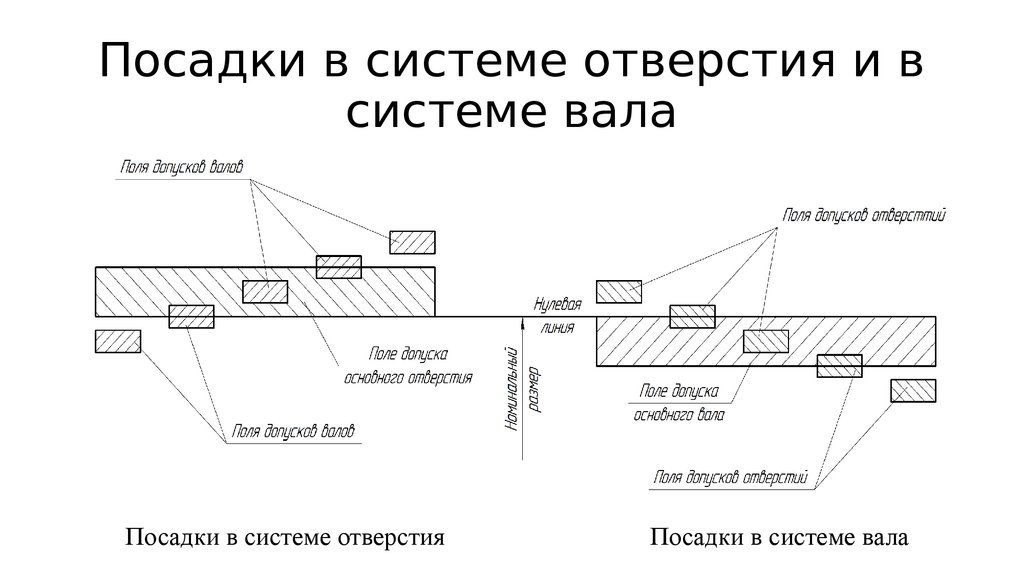

Посадки в системе отверстия14.

Посадки в системе вала15.

Посадки в системе отверстия и всистеме вала

Посадки в системе отверстия

Посадки в системе вала

16.

Примеры посадок в системеотверстия (а) и в системе вала (б)

17.

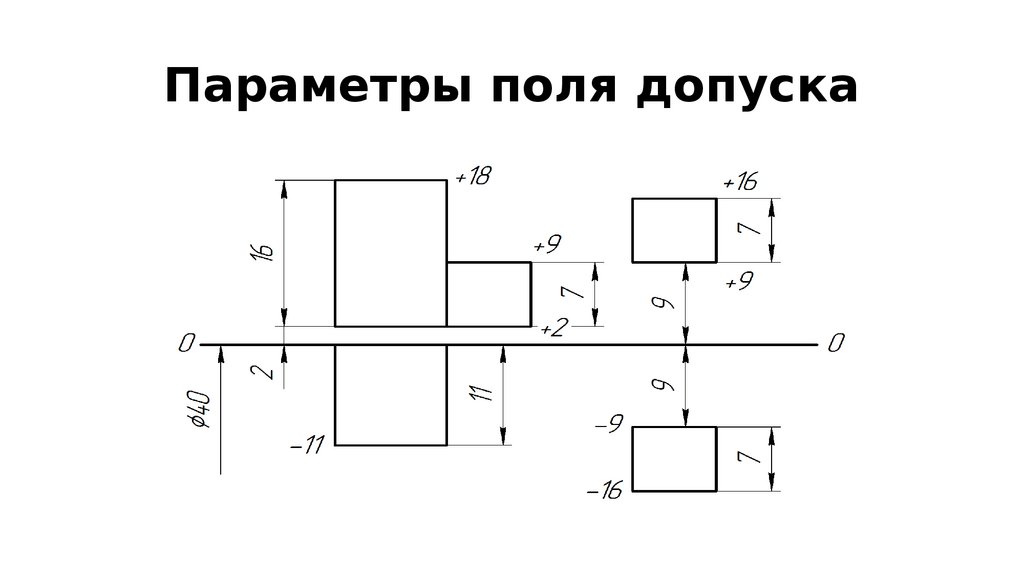

Параметры поля допуска18.

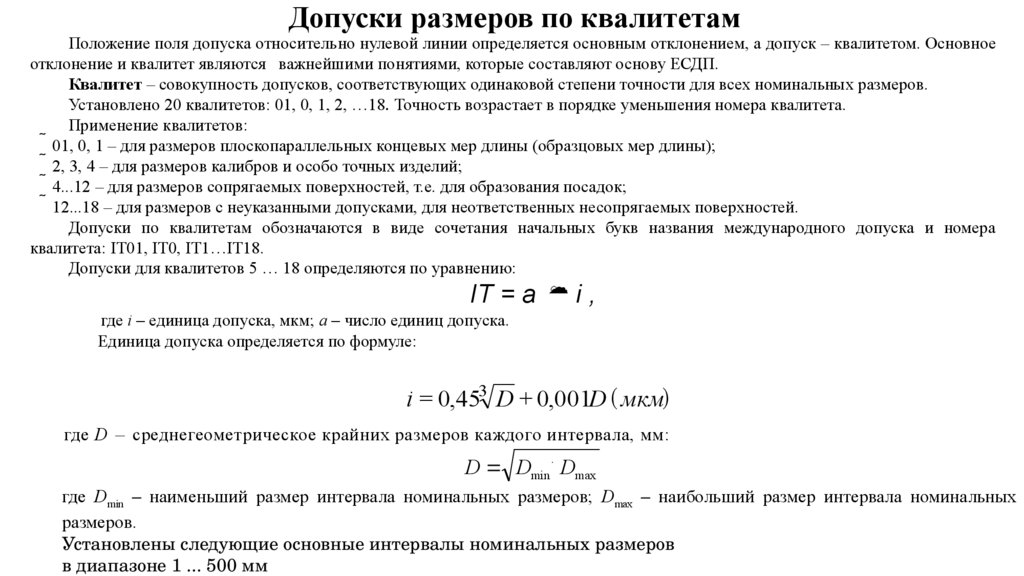

Допуски размеров по квалитетамПоложение поля допуска относительно нулевой линии определяется основным отклонением, а допуск – квалитетом. Основное

отклонение и квалитет являются важнейшими понятиями, которые составляют основу ЕСДП.

Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Установлено 20 квалитетов: 01, 0, 1, 2, …18. Точность возрастает в порядке уменьшения номера квалитета.

Применение квалитетов:

01, 0, 1 – для размеров плоскопараллельных концевых мер длины (образцовых мер длины);

2, 3, 4 – для размеров калибров и особо точных изделий;

4...12 – для размеров сопрягаемых поверхностей, т.е. для образования посадок;

12...18 – для размеров с неуказанными допусками, для неответственных несопрягаемых поверхностей.

Допуски по квалитетам обозначаются в виде сочетания начальных букв названия международного допуска и номера

квалитета: IT01, IT0, IT1…IT18.

Допуски для квалитетов 5 … 18 определяются по уравнению:

IT = a i ,

где i – единица допуска, мкм; a – число единиц допуска.

Единица допуска определяется по формуле:

i = 0,453 D + 0,001D ( мкм)

где D – среднегеометрическое крайних размеров каждого интервала, мм:

.

D Dmin Dmax

где Dmin – наименьший размер интервала номинальных размеров; Dmax – наибольший размер интервала номинальных

размеров.

Установлены следующие основные интервалы номинальных размеров

в диапазоне 1 ... 500 мм

19.

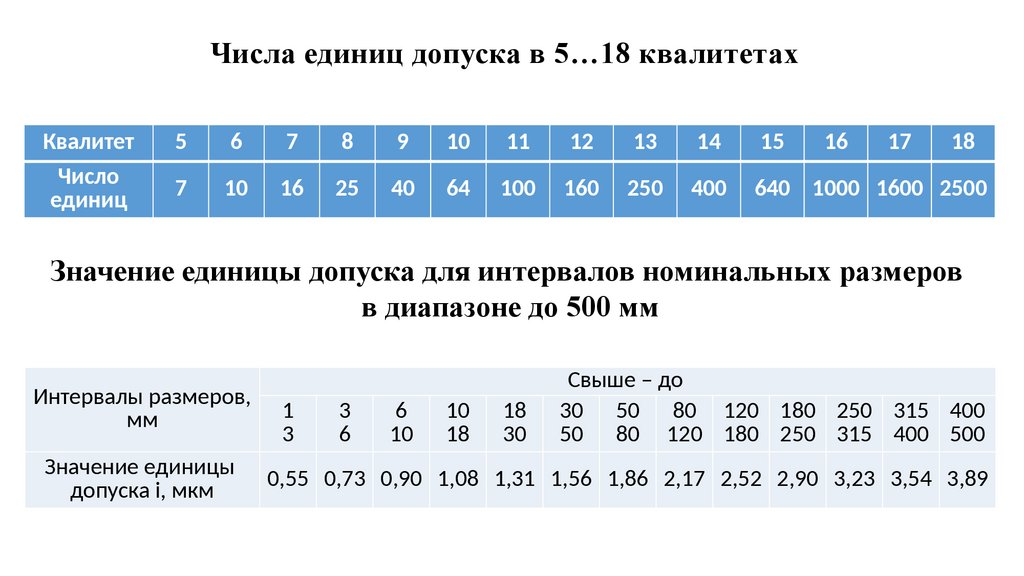

Числа единиц допуска в 5…18 квалитетахКвалитет

Число

единиц

5

6

7

8

9

10

11

12

13

14

15

16

17

18

7

10

16

25

40

64

100

160

250

400

640 1000 1600 2500

Значение единицы допуска для интервалов номинальных размеров

в диапазоне до 500 мм

Интервалы размеров,

мм

Значение единицы

допуска i, мкм

1

3

3

6

6

10

10

18

18

30

Свыше – до

30 50 80 120 180 250 315 400

50 80 120 180 250 315 400 500

0,55 0,73 0,90 1,08 1,31 1,56 1,86 2,17 2,52 2,90 3,23 3,54 3,89

20.

Интервалы номинальныхразмеров

до 500 мм

Свыше

До

Свыше

До

Свыше

До

–

3

30

50

250

315

3

6

50

80

315

400

6

10

80

120

400

500

10

18

120

180

–

–

18

30

180

250

–

–

21.

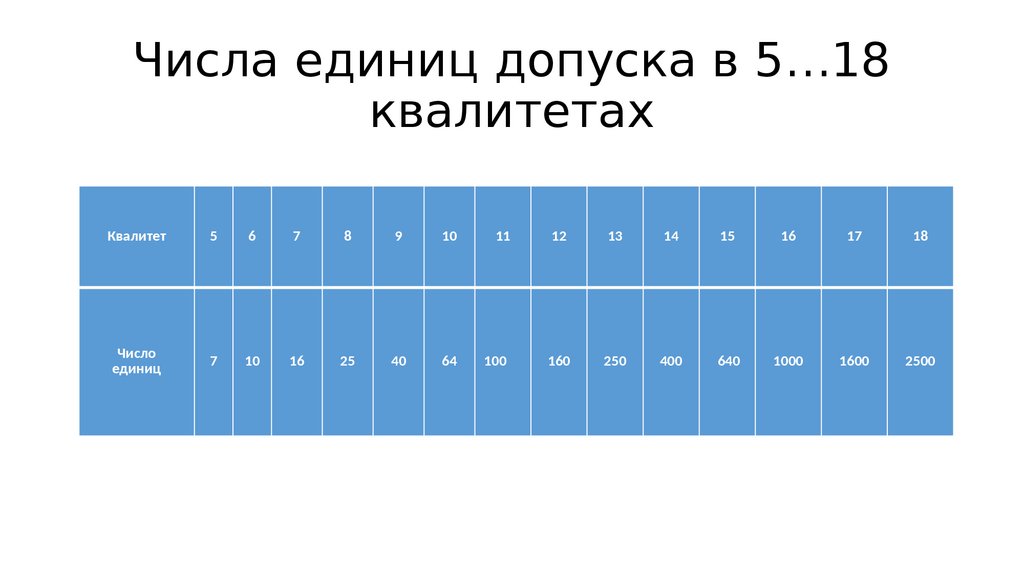

Числа единиц допуска в 5…18квалитетах

Квалитет

5

6

7

8

9

10

11

12

13

14

15

16

17

18

Число

единиц

7

10

16

25

40

64

100

160

250

400

640

1000

1600

2500

22.

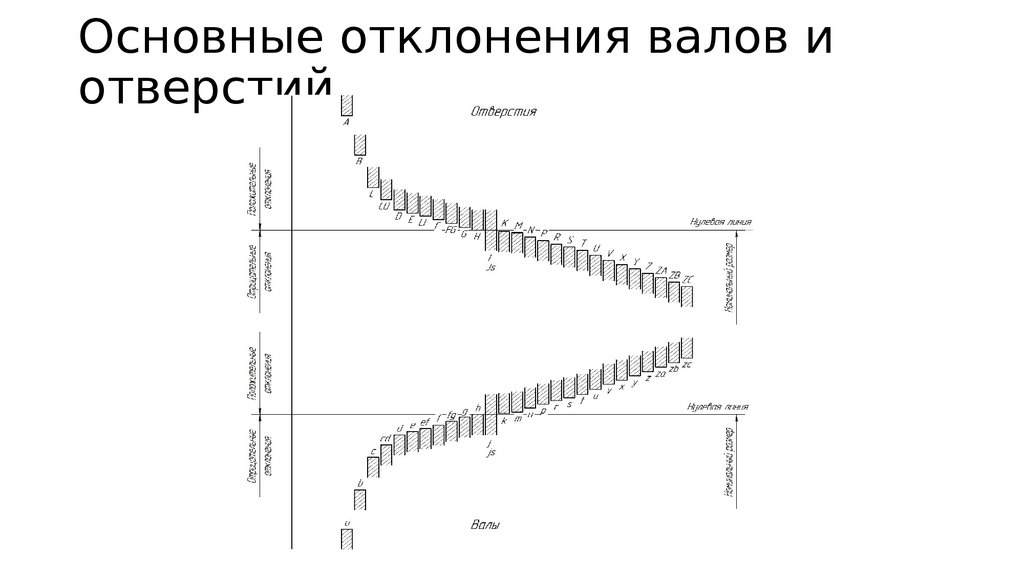

Основные отклонения валов иотверстий

23.

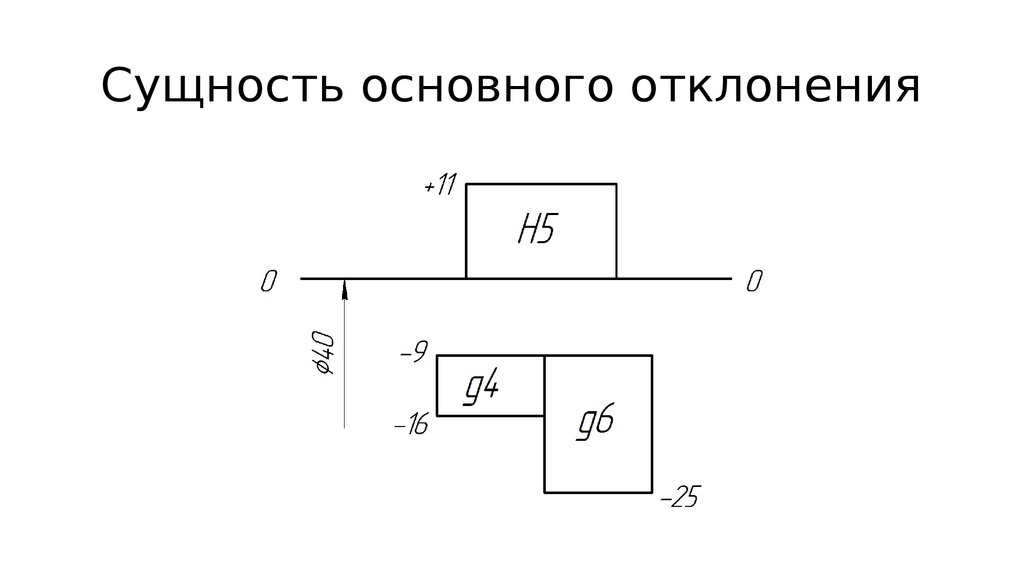

Сущность основного отклонения24.

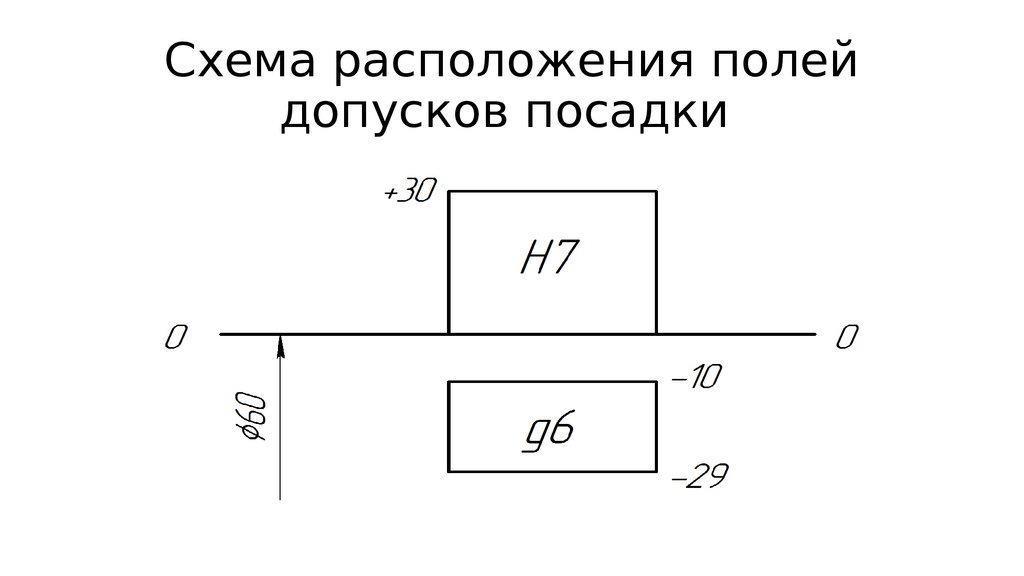

Схема расположения полейдопусков посадки

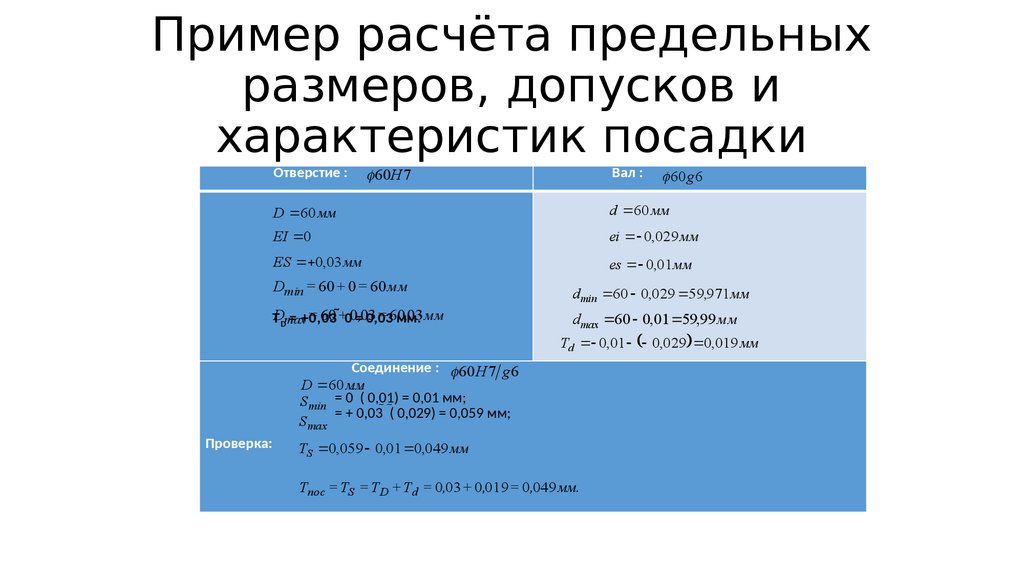

25.

Пример расчёта предельныхразмеров, допусков и

характеристик посадки

Отверстие :

Вал :

60H 7

D 60 мм

d 60 мм

EI 0

ei 0,029 мм

ES 0,03 мм

es 0,01мм

Dmin = 60 + 0 = 60 мм

= 60 + 00=,03

= 60

,03 мм

TDDmax

= +0,03

0,03

мм.

d min 60 0,029 59,971мм

dmax 60 0,01 59,99 мм

Td 0,01 0,029 0,019 мм

Соединение : 60 H 7 g 6

D 60 мм

S min = 0 ( 0,01) = 0,01 мм;

= + 0,03 ( 0,029) = 0,059 мм;

S max

Проверка:

60g 6

TS 0,059 0,01 0,049 мм

Tпос = TS = TD + Td = 0,03 + 0,019 = 0,049 мм.

26.

Методы выбора посадок, области применения посадокМетод прецедентов заключается в том, что конструктор во вновь проектируемой конструкции

использует посадки, указанные на чертежах подобной машины, ранее сконструированной и

прошедшей эксплуатационную проверку. Этот метод приемлем при полной тождественности

геометрических и других параметров и условий эксплуатации проектируемого соединения и

прототипа.

Метод подобия заключается в том, что при неполной тождественности проектируемого

соединения и прототипа по конструктивным параметрам и условиям эксплуатации конструктор

должен установить критерии их подобия и скорректировать посадку. Однако в связи с трудностью

выбора критерия подобия можно не достичь поставленной цели, что приведёт к неправильному

выбору посадки.

Расчётный метод заключается в том, что конструктор, зная условия и длительность

эксплуатации машины, рассчитывает предельные функциональные зазоры и натяги и с

определённым коэффициентом запаса подбирает стандартную посадку.

Рассмотрим области применения рекомендуемых предпочтительных посадок системы отверстия

в машиностроении 3; 4 .

27.

Посадки с зазоромПосадки H/h – «скользящие». Наименьший (гарантированный) зазор в посадках равен нулю. Они установлены во

всём диапазоне точностей сопрягаемых размеров (4…12 квалитеты). В точных квалитетах они применяются как

центрирующие посадки, т.е. обеспечивают высокую степень совпадения центра вала с центром сопрягаемого с ним

отверстия. Допускают медленное вращение и продольное перемещение, используемое чаще всего при настройках и

регулировках.

Посадка H7/h6 применяется в неподвижных соединениях при высоких требованиях к точности центрирования часто

разбираемых соединений: сменные зубчатые колёса на валах, фрезы на оправках, центрирующие корпуса под

подшипники качения, сменные кондукторные втулки станочных приспособлений и т.д. Для подвижных соединений

применяется посадка, например, шпинделя в корпусе сверлильного станка.

Посадки H8/h7, H8/h8 имеет примерно то же назначение, что и предыдущая посадка, но характеризуется более

широкими допусками, облегчающими изготовление деталей.

Посадки H/h в более грубых квалитетах (9…12) применяются для непо-движных и подвижных соединений малой

точности: посадки муфт, звёздочек и шкивов на валах, для неответственных шарниров и роликов и т.п.

Посадки H/g – «движения». Обладают по сравнению с другими посадками небольшим гарантированным

зазором. Применяются только в точных квалитетах (4…7) для плавных, чаще всего возвратно-поступательных

перемещений, допускают медленное вращение при малых нагрузках.

Посадки H6/g5 (не предпочтительная), H7/g6 применяются в плунжерных и золотниковых парах, в шпинделе

делительной головки и т.п.

28.

Посадки с зазоромПосадки H/f – «ходовые». Характеризуются умеренным гарантированным зазором. Применяются для

обеспечения свободного вращения в подшипниках скольжения общего назначения при лёгких и средних режимах

работы с угловыми скоростями не более 150 рад/с и в опорах поступательного перемещения.

Посадки H7/f7, H8/f8 (не предпочтительная) применяются в подшипниках скольжения коробок передач различных

станков, в соединениях поршня с цилиндром в компрессорах, в гидравлических прессах и т.п.

Посадки H/e – «легкоходовые». Обладают значительным гарантированным зазором, вдвое большим, чем у

ходовых посадок. Применяются для свободного вращательного движения при повышенных режимах работы с

угловыми скоростями более 150 рад/с, а также для компенсации погрешностей монтажа и деформаций,

возникающих во время работы.

Посадки H7/e8, H8/e8 применяются для подшипников жидкостного трения турбогенераторов, больших машин,

коренных шеек коленчатых валов.

Посадки H/d – «широкоходовые». Характеризуются большим гарантированным зазором, позволяющим

компенсировать значительные отклонения расположения сопрягаемых поверхностей и температурные деформации

и обеспечить свободное перемещение деталей или их регулировку и сборку.

Посадки H8/d9, H9/d9 применяются для соединений при невысоких требованиях к точности, для подшипников

трансмиссионных валов, для поршней цилиндров компрессоров.

Посадки H11/d11 применяется для крышек подшипников и распорных втулок в корпусах, для шарниров и роликов

на осях.

29.

Посадки переходныеПосадки H/js – «плотные». Вероятность получения натяга P(N) равна 0,5…5%, следовательно, в соединении

образуются преимущественно зазоры. Обеспечивают лёгкую собираемость.

Посадка H7/js6 применяется для соединения стаканов подшипников с корпусами, небольших шкивов и

ручных маховичков с валами.

Посадки H/k – «напряжённые». Вероятность получения натяга P(N) равна 24…68%. Однако из-за влияния

отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются.

Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например,

при помощи ручных молотков.

Посадка H7/k6 широко применяется для соединения зубчатых колёс, шкивов, маховиков, муфт с валами.

Посадки H/m – «тугие». Вероятность получения натяга P(N) равна 60…99,98%. Обладают высокой

степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как

правило, только при ремонте.

Посадка H7/m6 (не предпочтительная) применяется для соединения зубчатых колёс, шкивов, маховиков,

муфт с валами, для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки H/n – «глухие». Вероятность получения натяга P(N) равна 88…100%. Обладают высокой степенью

центрирования. Сборка и разборка осуществляется при значительных усилиях с применением прессов.

Разбираются, как правило, только при капитальном ремонте.

Посадка H7/n6 применяется для соединения тяжело нагруженных зубчатых колёс, муфт, кривошипов с

валами, для установки штифтов, постоянных кондукторных втулок в корпусах кондукторов и т.п.

30.

Посадки с натягомПосадки H/p – «легкопрессовые». Имеют минимальный гарантированный (наименьший) натяг. Обладают

высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка H7/p6 применяется для соединения тяжело нагруженных зубчатых колёс, втулок, установочных

колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r, H/s, H/t – «прессовые средние». Имеют умеренный гарантированный натяг в пределах N =

(0,0002…0,0006)D. Применяются как с дополнительным креплением, так и без него. В соединении возникают,

как правило, упругие деформации.

Посадки H7/r6, H7/s6 применяются с дополнительным креплением для соединения зубчатых и червячных

колёс с валами в условиях тяжёлых ударных нагрузок (для стандартных втулок подшипников скольжения

предусмотрена посадка H7/r6).

Посадки H/u, H/x, H/z – «прессовые тяжёлые». Имеют большой гарантированный натяг в пределах N =

(0,001…0,002)D. Предназначены для соединений, на которые действуют большие, в том числе динамические

нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В соединении

возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки H7/u7, H8/u8 являются наиболее распространёнными из числа тяжёлых посадок. Примеры

применения: вагонные колёса на осях, бронзовые венцы на стальных ступицах червячных колёс, пальцы

эксцентриков и кривошипов с дисками.

31.

Общие допускиразмеров

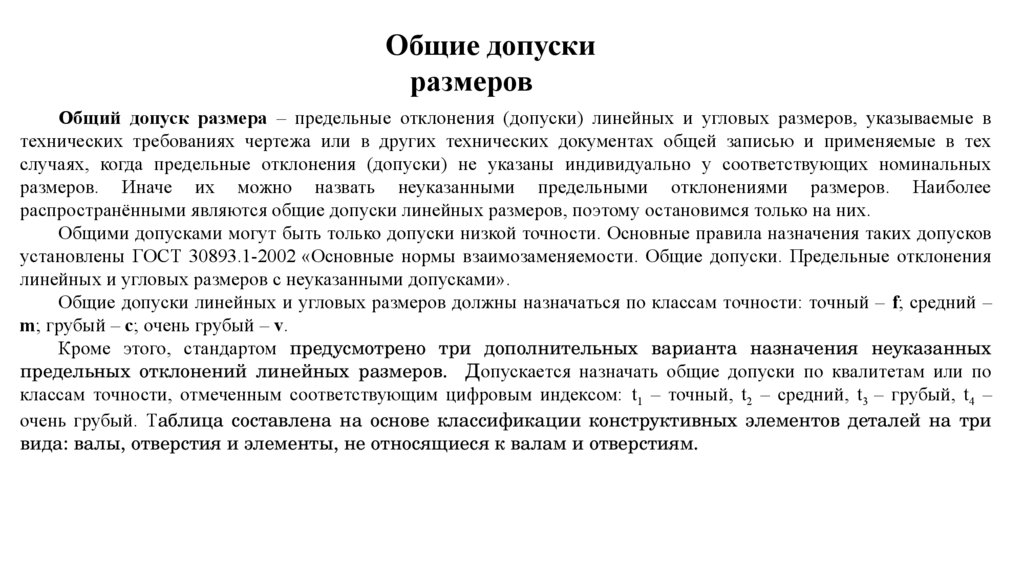

Общий допуск размера – предельные отклонения (допуски) линейных и угловых размеров, указываемые в

технических требованиях чертежа или в других технических документах общей записью и применяемые в тех

случаях, когда предельные отклонения (допуски) не указаны индивидуально у соответствующих номинальных

размеров. Иначе их можно назвать неуказанными предельными отклонениями размеров. Наиболее

распространёнными являются общие допуски линейных размеров, поэтому остановимся только на них.

Общими допусками могут быть только допуски низкой точности. Основные правила назначения таких допусков

установлены ГОСТ 30893.1-2002 «Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения

линейных и угловых размеров с неуказанными допусками».

Общие допуски линейных и угловых размеров должны назначаться по классам точности: точный – f; средний –

m; грубый – c; очень грубый – v.

Кроме этого, стандартом предусмотрено три дополнительных варианта назначения неуказанных

предельных отклонений линейных размеров. Допускается назначать общие допуски по квалитетам или по

классам точности, отмеченным соответствующим цифровым индексом: t1 – точный, t2 – средний, t3 – грубый, t4 –

очень грубый. Таблица составлена на основе классификации конструктивных элементов деталей на три

вида: валы, отверстия и элементы, не относящиеся к валам и отверстиям.

32.

Предельные отклонения размеров по классам точностиКласс от 0,5 до

точности 3

Предельные отклонения для номинальных размеров, мм

св.3 до 6

св.6 до 30

св.30 до120 св.120 до 400 св.400 до 1000

Точный

0,05

0,05

0,1

0,15

0,2

0,3

Средний

0,10

0,10

0,2

0,30

0,5

0,8

Грубый

0,20

0,30

0,5

0,80

1,2

2,0

Очень

грубый v

–

0,50

1,0

1,50

2,5

4,0

f

m

c

33.

Кроме этого, стандартом предусмотрено три дополнительных варианта назначениянеуказанных предельных отклонений линейных размеров, как это делалось раньше.

Допускается назначать общие допуски по квалитетам или по классам точности, отмеченным

соответствующим цифровым индексом: t1 – точный, t2 – средний, t3 – грубый, t4 – очень грубый.

Стандартом рекомендуется следующая форма указания общих допусков на чертежах.

Ссылка на общие допуски линейных и угловых размеров должна содержать номер

настоящего стандарта и буквенное обозначение класса точности, например, для класса

точности «средний»:

1. Общие допуски по ГОСТ 30893.1 – m.

2. ГОСТ 30893.1 – m.

Кроме симметричных предельных отклонений стандарт допускает применение

односторонних предельных отклонений размеров отверстий и валов по квалитетам и

классам точности, например, для класса точности «средний»:

1.Общие допуски по ГОСТ 30893.1: H14, h14, IT14/2.

2.Общие допуски по ГОСТ 30893.1: H14, h14, t2/2.

3.Общие допуски по ГОСТ 30893.1: +t2,–t2, , t2/2.

34.

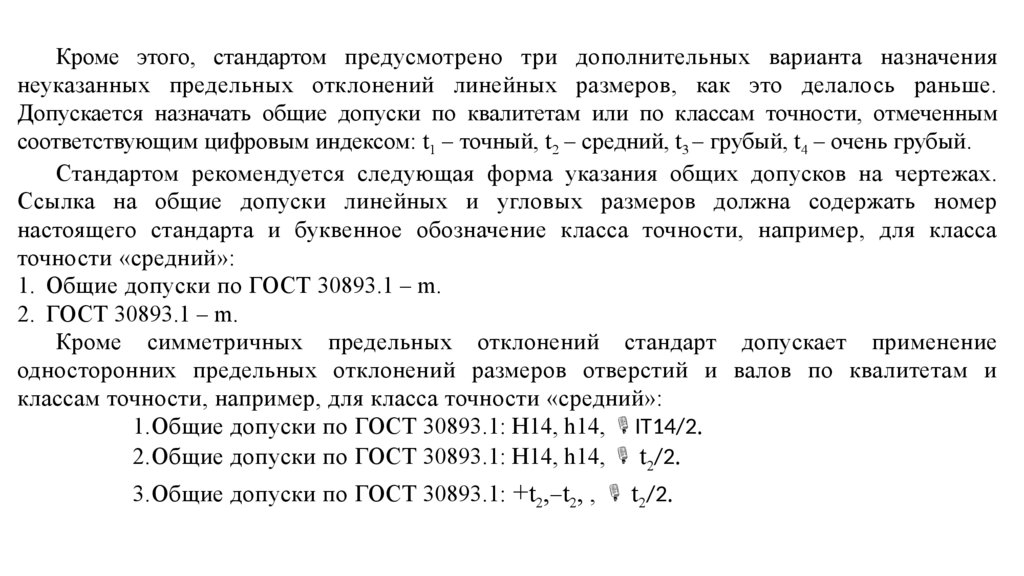

Контроль деталей гладкими предельными калибрамиДетали с допуском 6…18 квалитетов проверяют предельными калибрами чаще всего в условиях массового

и крупносерийного производств. С помощью предельных калибров определяется не абсолют ное значение

размера детали, а её годность, то есть выходит или не выходит действительный размер детали за установленные

предельные размеры.

Таким образом, предельный калибр – бесшкальный измерительный инструмент, служащий для проверки

годности деталей по предельным размерам.

В комплект предельных калибров для контроля гладких цилиндрических деталей входят:

проходной калибр (ПР) для проверки проходного предела;

непроходной калибр (НЕ) для проверки непроходного предела.

Деталь считается годной, если проходной калибр под действием силы тяжести или примерно равной ей

проходит, а непроходной калибр не проходит по контролируемой поверхности детали. В этом случае

действительный размер детали находится между заданными предельными размерами.

35.

Классификация калибровГладкие предельные калибры различаются по наименованию, конструкции и по

назначению:

1. по наименованию:

− скобы;

− пробки.

2. по конструкции:

жёсткие и регулируемые;

цельные и составные;

односторонние, двухсторонние и совмещённые.

3. по назначению:

− рабочие;

− приёмные;

− контрольные.

36.

Классификация калибровРабочие калибры (Р-ПР, Р-НЕ) предназначены для контроля деталей в процессе их изготовления. Эти

калибры используют рабочие и конт ролёры ОТК завода-изготовителя. При этом контролёры пользуются

частично изношенными калибрами Р-ПР и новыми калибрами Р-НЕ, так называемыми приёмными калибрами.

Приёмные калибры предназначены для проверки деталей представителями заказчика. Эти калибры были

официально в системе ОСТ. В современных стандартах они не предусмотрены, но они могут быть введены

стандартами предприятий. Приёмные калибры специально не изготовляются, а отбираются из рабочих

калибров (частично изношенных Р-ПР и новых Р-НЕ). Это делается для страховки от появления случайного

исправимого брака и для того, чтобы правильно принятые рабочими калибрами детали не были забракованы

калибрами контролёра и представителя заказчика.

Контрольные калибры (контркалибры) предназначены для установки на размер регулируемых калибровскоб и контроля нерегулируемых калибров-скоб в процессе их изготовления и эксплуатации. Контркалибры

предназначены только для скоб, то есть они применяются только при изготовлении валов. При менение

контркалибров при обработке отверстий экономически нецелесообразно: рабочие калибры-пробки проще

контролировать приборами, чем применять трудно изготавливаемые и дорогостоящие контркалибры-скобы.

Следовательно, контркалибры – только пробки:

– К-ПР – для скобы Р-ПР;

– К-НЕ – для скобы Р-НЕ;

– К-И – для изъятия из эксплуатации предельно изношенных скоб Р-ПР.

37.

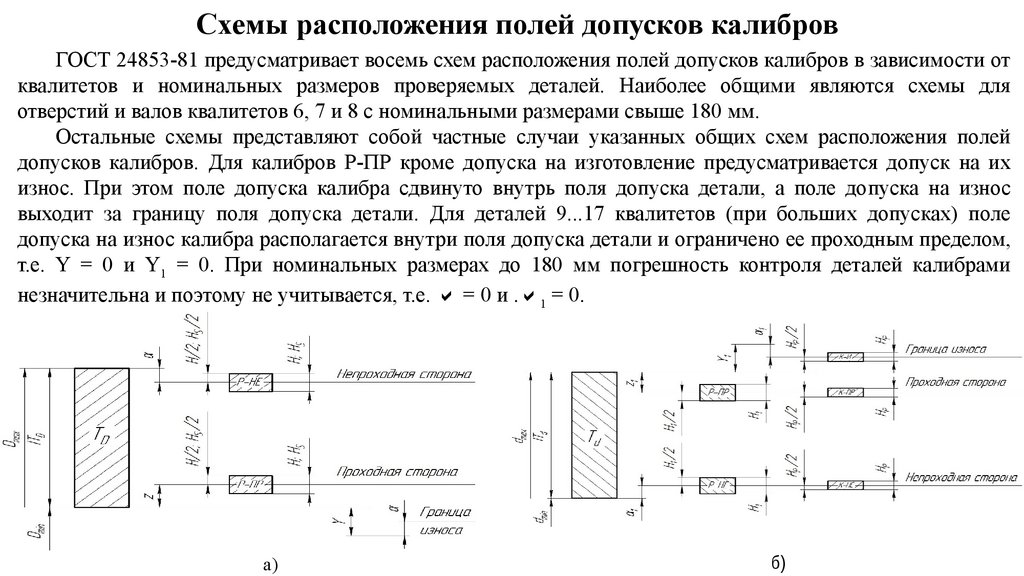

Схемы расположения полей допусков калибровГОСТ 24853-81 предусматривает восемь схем расположения полей допусков калибров в зависимости от

квалитетов и номинальных размеров проверяемых деталей. Наиболее общими являются схемы для

отверстий и валов квалитетов 6, 7 и 8 с номинальными размерами свыше 180 мм.

Остальные схемы представляют собой частные случаи указанных общих схем расположения полей

допусков калибров. Для калибров Р-ПР кроме допуска на изготовление предусматривается допуск на их

износ. При этом поле допуска калибра сдвинуто внутрь поля допуска детали, а поле допуска на износ

выходит за границу поля допуска детали. Для деталей 9...17 квалитетов (при больших допусках) поле

допуска на износ калибра располагается внутри поля допуска детали и ограничено ее проходным пределом,

т.е. Y = 0 и Y1 = 0. При номинальных размерах до 180 мм погрешность контроля деталей калибрами

незначительна и поэтому не учитывается, т.е. = 0 и . 1 = 0.

а)

б)

38.

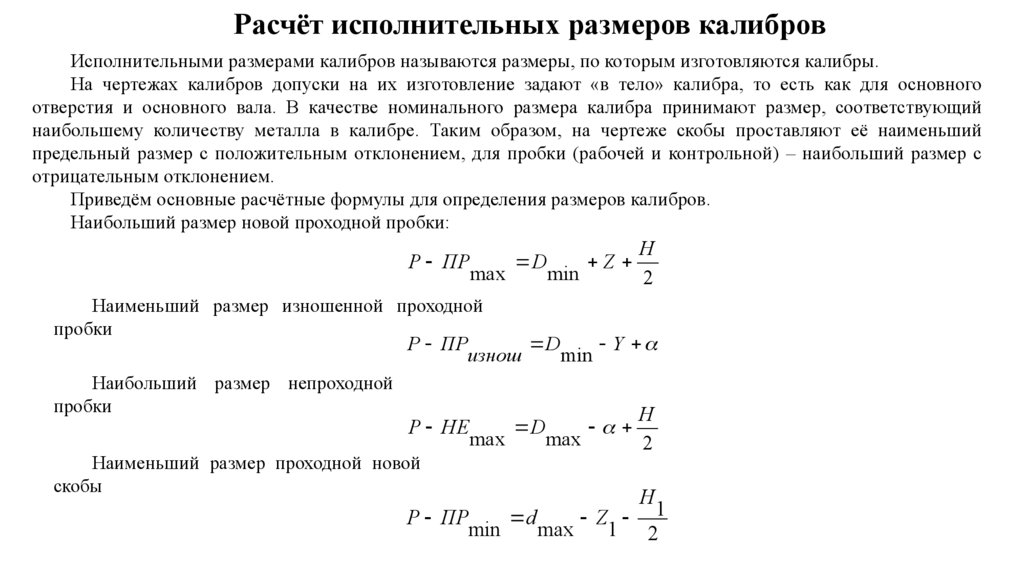

Расчёт исполнительных размеров калибровИсполнительными размерами калибров называются размеры, по которым изготовляются калибры.

На чертежах калибров допуски на их изготовление задают «в тело» калибра, то есть как для основного

отверстия и основного вала. В качестве номинального размера калибра принимают размер, соответствующий

наибольшему количеству металла в калибре. Таким образом, на чертеже скобы проставляют её наименьший

предельный размер с положительным отклонением, для пробки (рабочей и контрольной) – наибольший размер с

отрицательным отклонением.

Приведём основные расчётные формулы для определения размеров калибров.

Наибольший размер новой проходной пробки:

H

Р ПР

D

Z

max

min

2

Наименьший размер изношенной проходной

пробки

Р ПР

D

Y

изнош

min

Наибольший размер непроходной

пробки

H

Р НЕ

Наименьший размер проходной новой

скобы

max

D

max

2

H

Р ПР

d

Z 1

min

max

1 2

39.

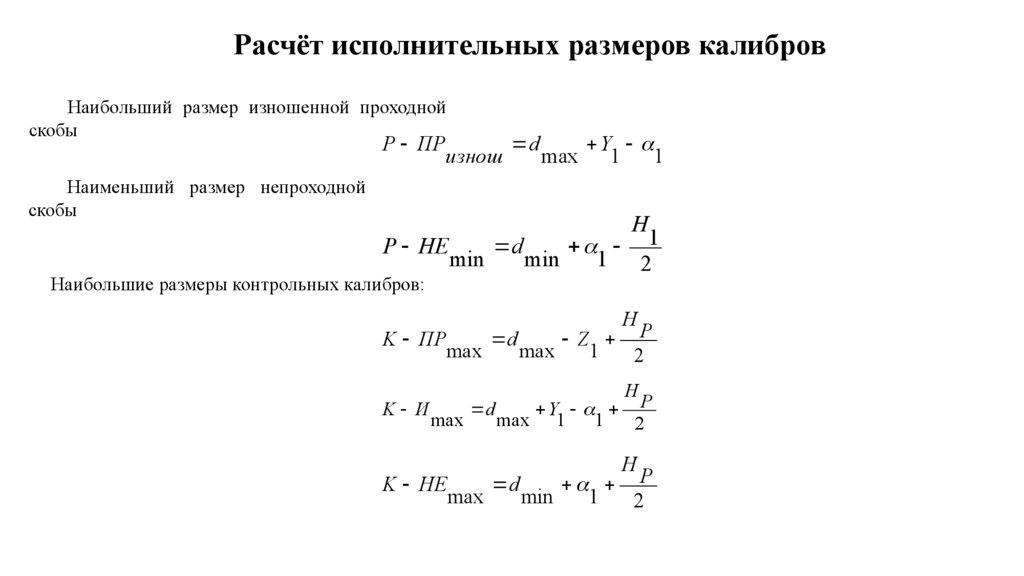

Расчёт исполнительных размеров калибровНаибольший размер изношенной проходной

скобы

Р ПР

d

Y

изнош

max 1

1

Наименьший размер непроходной

скобы

H

Р HE

d

1

min

min

1 2

Наибольшие размеры контрольных калибров:

H

K ПР

d

Z P

max

max

1

2

K И

max

K HE

d

max

H

Y P

max 1

1

2

d

H

P

min

1

2

40.

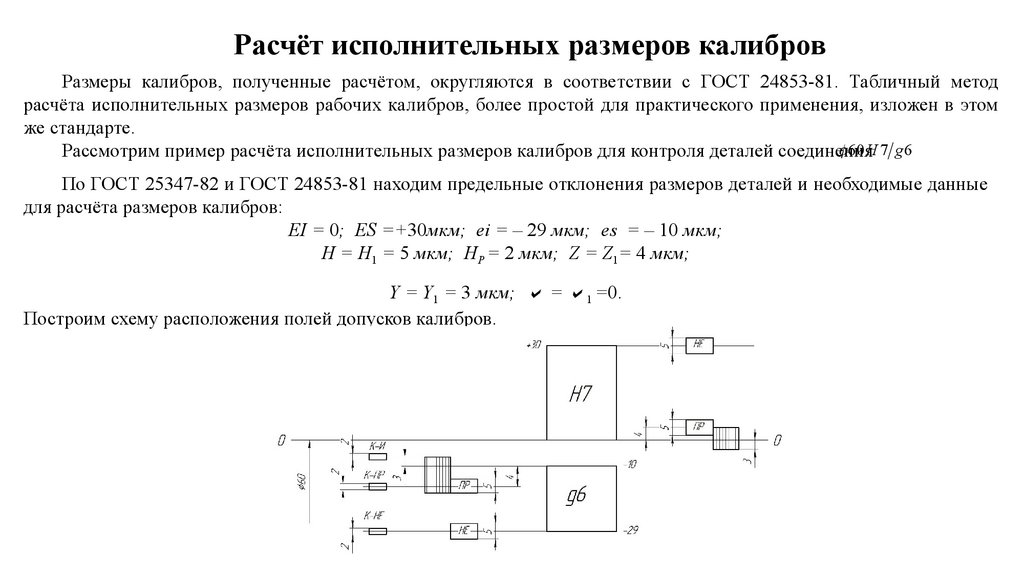

Расчёт исполнительных размеров калибровРазмеры калибров, полученные расчётом, округляются в соответствии с ГОСТ 24853-81. Табличный метод

расчёта исполнительных размеров рабочих калибров, более простой для практического применения, изложен в этом

же стандарте.

60 H 7 g 6

Рассмотрим пример расчёта исполнительных размеров калибров для контроля деталей соединения

По ГОСТ 25347-82 и ГОСТ 24853-81 находим предельные отклонения размеров деталей и необходимые данные

для расчёта размеров калибров:

EI = 0; ES =+30мкм; ei = – 29 мкм; es = – 10 мкм;

H = H1 = 5 мкм; HP = 2 мкм; Z = Z1= 4 мкм;

Y = Y1 = 3 мкм; = 1 =0.

Построим схему расположения полей допусков калибров.

41.

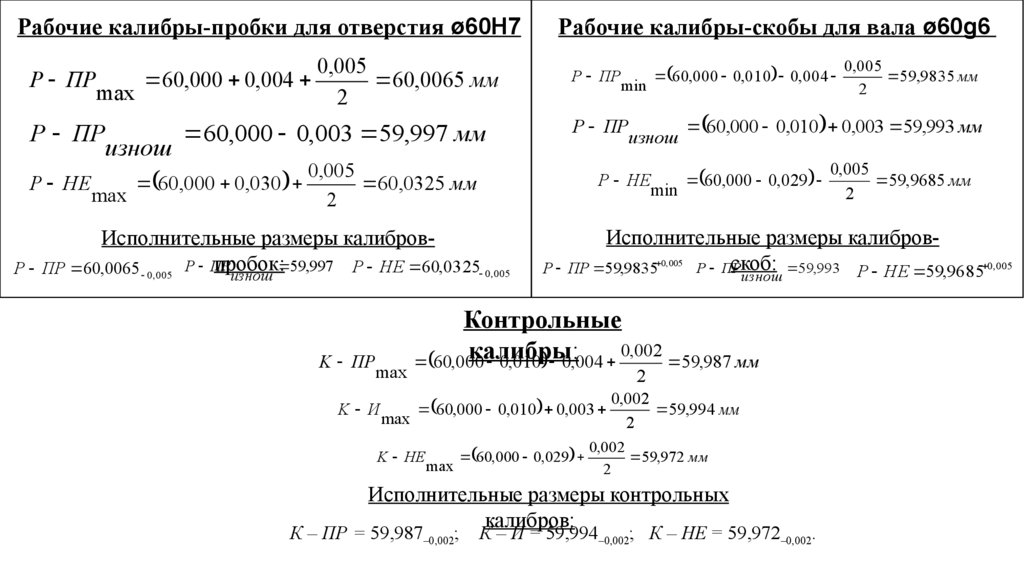

Рабочие калибры-пробки для отверстия ø60Н70,005

Р ПР

60,000 0,004

60,0065 мм

max

2

Р ПР

60,000 0,003 59,997 мм

изнош

Рабочие калибры-скобы для вала ø60g6

Р ПР

Р НЕ

Исполнительные размеры калибровпробок:

59,997 Р НЕ 60,0325 0, 005

Р ПР 60,0065 0, 005 Р ПР

изнош

K И

max

min

60,000 0,029

изнош

2

60,000 0,010 0,003

max

60,000 0,029

0,002

59,994 мм

2

0,002

59,972 мм

2

Исполнительные размеры контрольных

калибров:

К – ПР = 59,987–0,002;

0,005

59,9685 мм

2

Исполнительные размеры калибровскоб: 59,993 Р НЕ 59,9685 0,005

Р ПР 59,9835 0,005 Р ПР

Контрольные

0,002

калибры:

60,000 0,010 0,004

59,987 мм

K HE

0,005

59,9835 мм

2

Р ПР

60,000 0,010 0,003 59,993 мм

изнош

0,005

Р НЕ

60,000 0,030

60,0325 мм

max

2

K ПР

max

min

60,000 0,010 0,004

К – И = 59,994–0,002; К – НЕ = 59,972–0,002.

42.

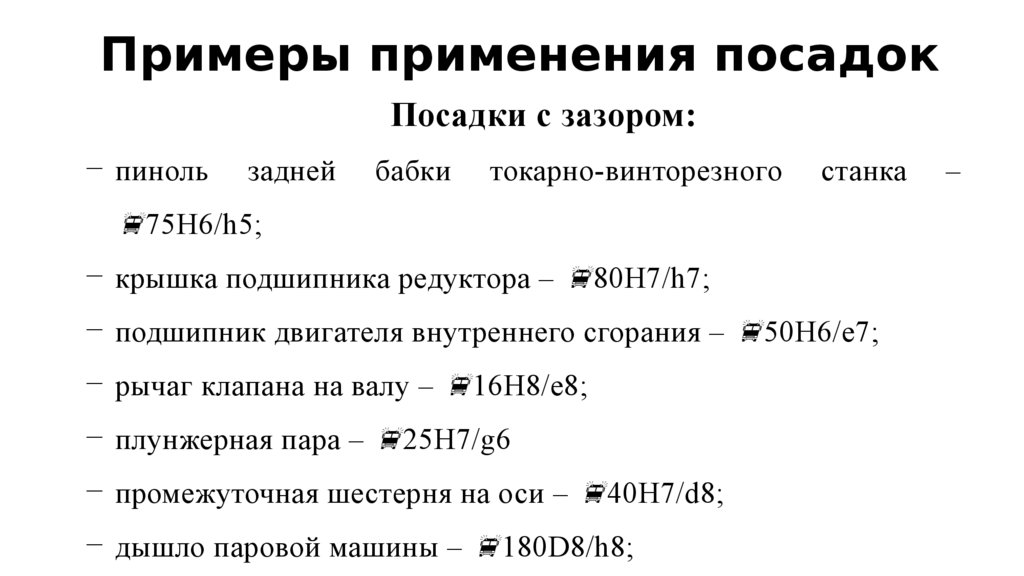

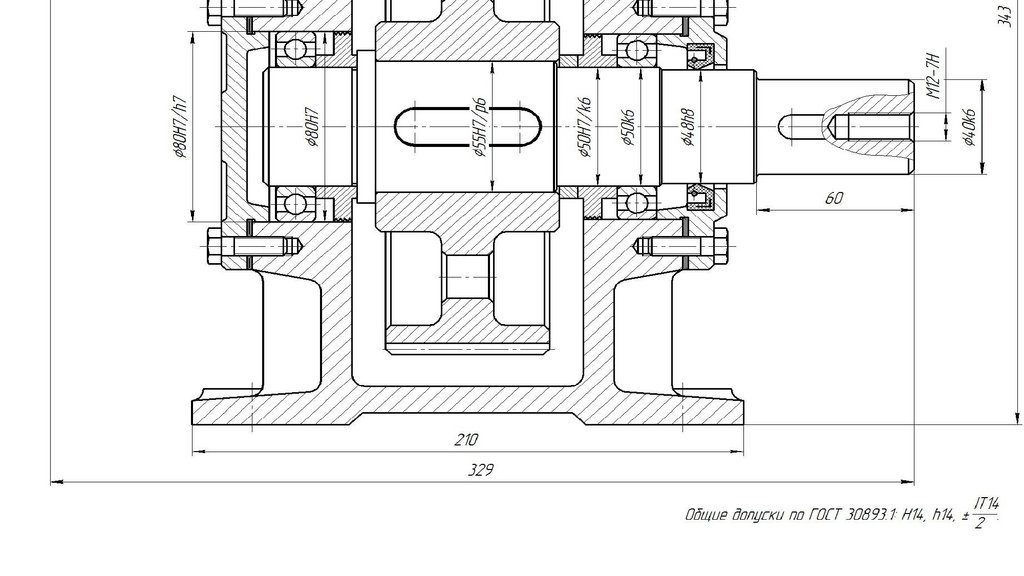

Примеры применения посадокПосадки с зазором:

− пиноль

задней

бабки

токарно-винторезного

станка

75H6/h5;

− крышка подшипника редуктора – 80H7/h7;

− подшипник двигателя внутреннего сгорания – 50H6/e7;

− рычаг клапана на валу – 16H8/e8;

− плунжерная пара – 25H7/g6

− промежуточная шестерня на оси – 40H7/d8;

− дышло паровой машины – 180D8/h8;

–

43.

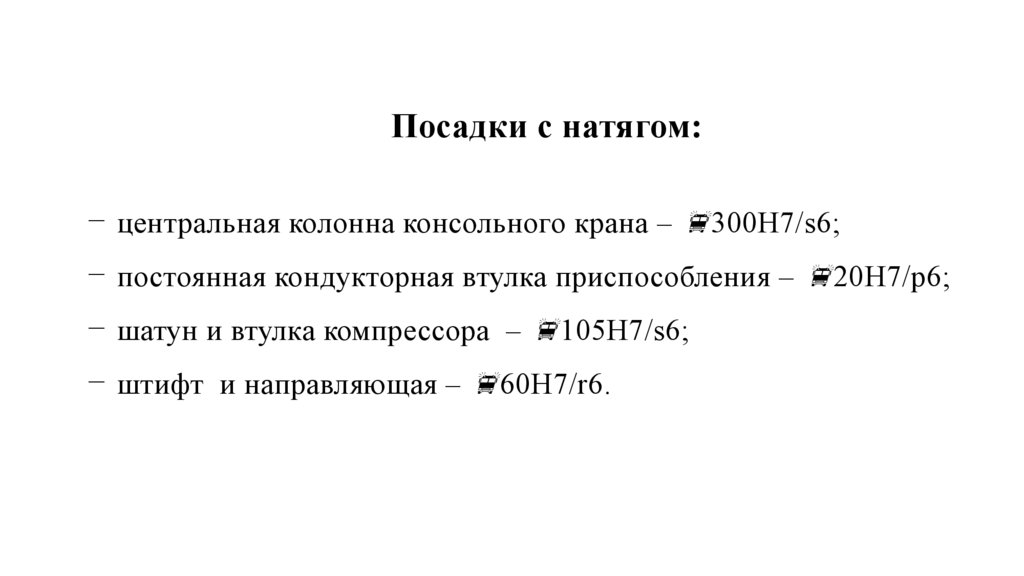

Посадки с натягом:− центральная колонна консольного крана – 300H7/s6;

− постоянная кондукторная втулка приспособления – 20H7/p6;

− шатун и втулка компрессора – 105H7/s6;

− штифт и направляющая – 60H7/r6.

44.

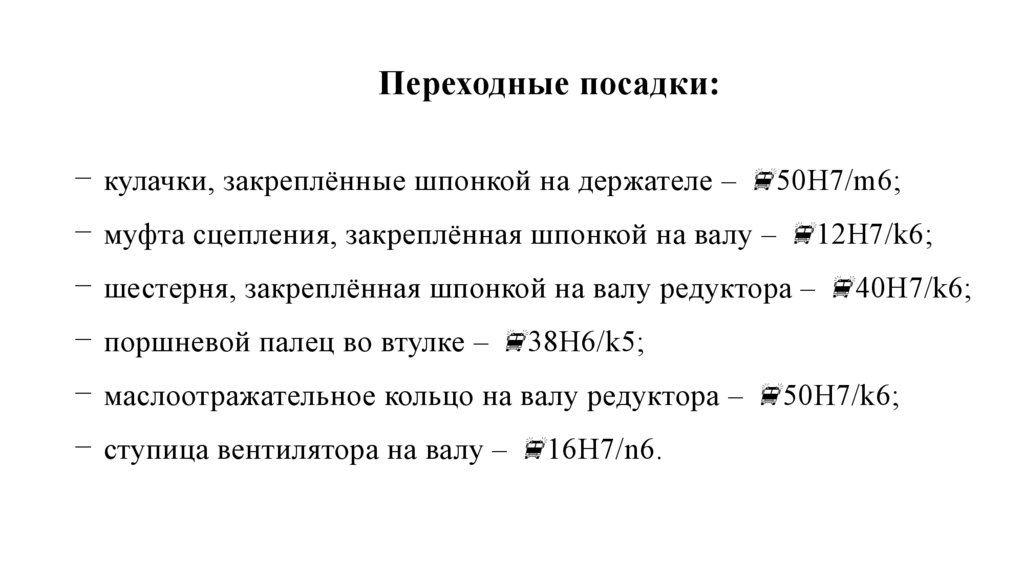

Переходные посадки:− кулачки, закреплённые шпонкой на держателе – 50H7/m6;

− муфта сцепления, закреплённая шпонкой на валу – 12H7/k6;

− шестерня, закреплённая шпонкой на валу редуктора – 40H7/k6;

− поршневой палец во втулке – 38H6/k5;

− маслоотражательное кольцо на валу редуктора – 50H7/k6;

− ступица вентилятора на валу – 16H7/n6.

45.

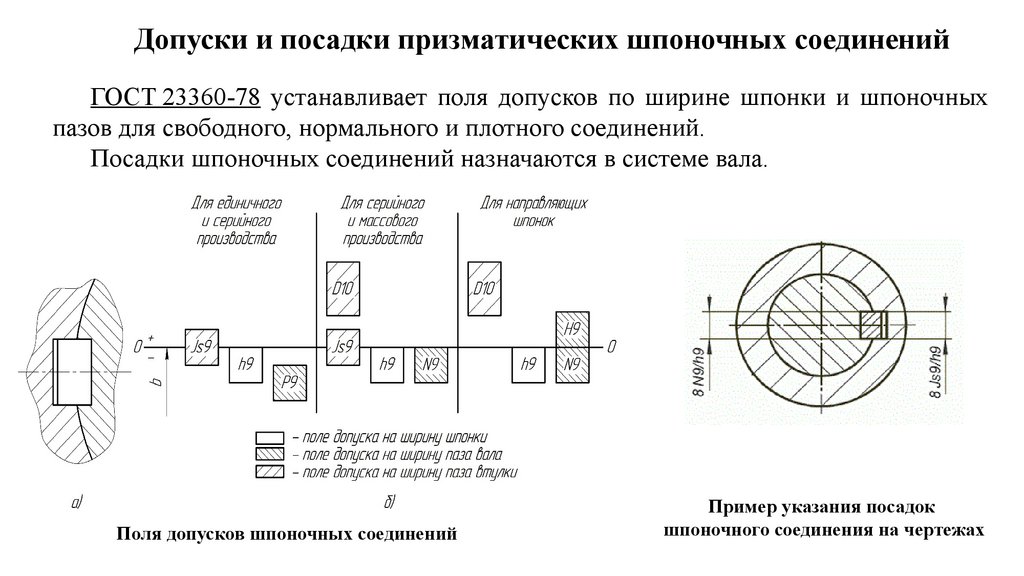

Допуски и посадки призматических шпоночных соединенийГОСТ 23360-78 устанавливает поля допусков по ширине шпонки и шпоночных

пазов для свободного, нормального и плотного соединений.

Посадки шпоночных соединений назначаются в системе вала.

Поля допусков шпоночных соединений

Пример указания посадок

шпоночного соединения на чертежах

46.

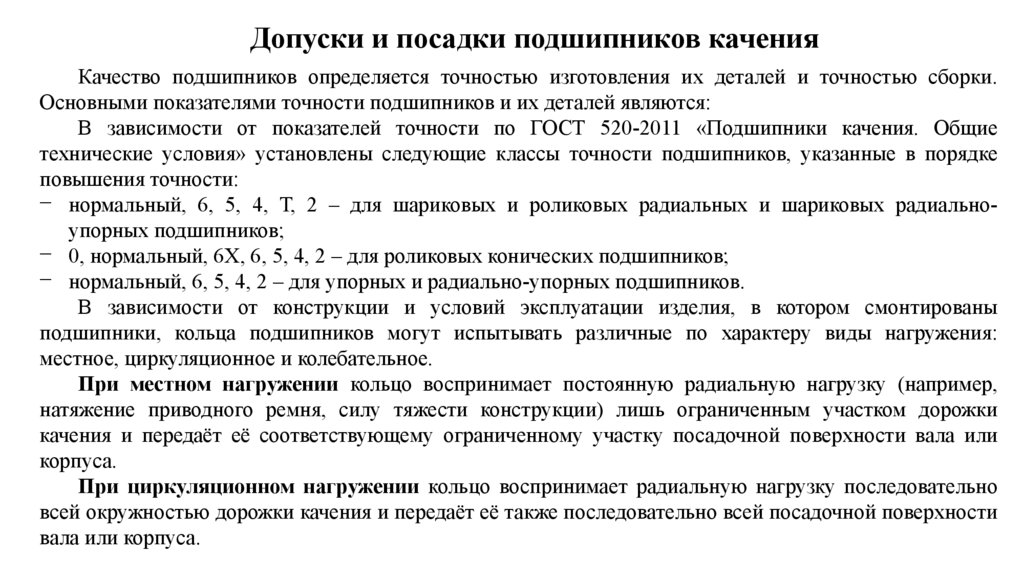

Допуски и посадки подшипников каченияКачество подшипников определяется точностью изготовления их деталей и точностью сборки.

Основными показателями точности подшипников и их деталей являются:

В зависимости от показателей точности по ГОСТ 520-2011 «Подшипники качения. Общие

технические условия» установлены следующие классы точности подшипников, указанные в порядке

повышения точности:

− нормальный, 6, 5, 4, Т, 2 – для шариковых и роликовых радиальных и шариковых радиальноупорных подшипников;

− 0, нормальный, 6Х, 6, 5, 4, 2 – для роликовых конических подшипников;

− нормальный, 6, 5, 4, 2 – для упорных и радиально-упорных подшипников.

В зависимости от конструкции и условий эксплуатации изделия, в котором смонтированы

подшипники, кольца подшипников могут испытывать различные по характеру виды нагружения:

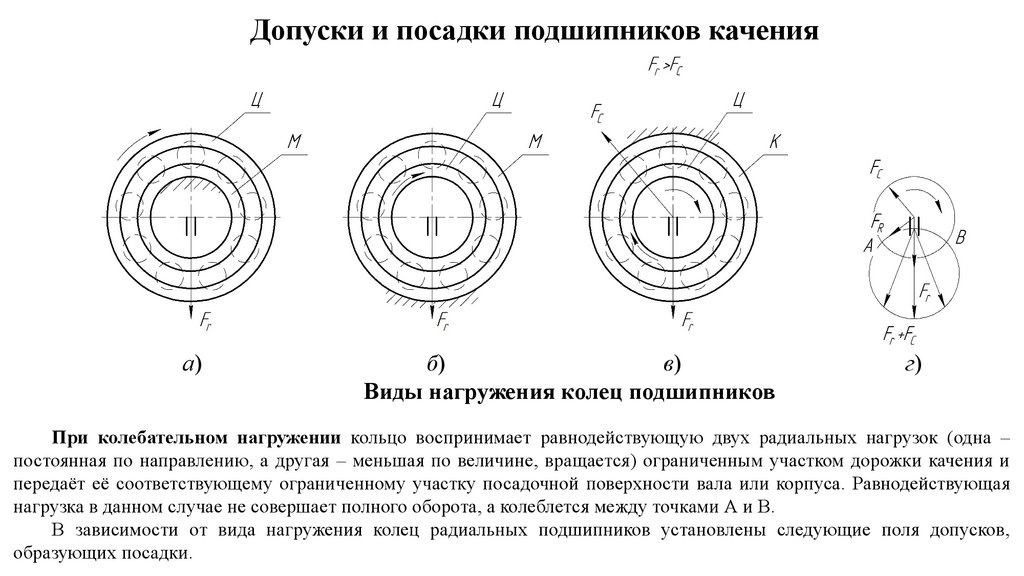

местное, циркуляционное и колебательное.

При местном нагружении кольцо воспринимает постоянную радиальную нагрузку (например,

натяжение приводного ремня, силу тяжести конструкции) лишь ограниченным участком дорожки

качения и передаёт её соответствующему ограниченному участку посадочной поверхности вала или

корпуса.

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно

всей окружностью дорожки качения и передаёт её также последовательно всей посадочной поверхности

вала или корпуса.

47.

Допуски и посадки подшипников каченияа)

б)

в)

Виды нагружения колец подшипников

г)

При колебательном нагружении кольцо воспринимает равнодействующую двух радиальных нагрузок (одна –

постоянная по направлению, а другая – меньшая по величине, вращается) ограниченным участком дорожки качения и

передаёт её соответствующему ограниченному участку посадочной поверхности вала или корпуса. Равнодействующая

нагрузка в данном случае не совершает полного оборота, а колеблется между точками А и В.

В зависимости от вида нагружения колец радиальных подшипников установлены следующие поля допусков,

образующих посадки.

48.

Поля допусков валов и отверстий корпусов для установки радиальныхподшипников

Поля допусков

Вид

нагружения

валов

отверстий

Местное

js5, js6, h5, h6, g6, f7

Js6, Js7, H6, H7,

H8, H9, G7

Циркуля-ционное

n5,m5, k5, js5,

n6, m6, k6, js6

N6, M6, K6, P7,

N7, M7, K7

js5, js6

Js6, Js7

Колеба-тельное

49.

Пример посадок шариковых радиальных подшипников50.

При вращающемся вале на внутреннее кольцо назначается неподвижная, а на наружное кольцо подвижнаяпосадки. При неподвижном вале наоборот. Подшипник монтируется с зазором по тому кольцу, которое

испытывает местное нагружение. Это устраняет заклинивание шариков и позволяет кольцу под действием

толчков и вибраций постепенно поворачиваться по посадочной поверхности, что обеспечивает

равномерный износ беговой дорожки и удлиняет срок службы подшипника.

Монтаж подшипника по посадке с натягом производится по кольцу, испытывающему циркуляционное

нагружение, что исключает проскальзывание кольца по посадочной поверхности и устраняет возможность

её истирания и развальцовывания.

Обозначение подшипниковых посадок имеет свои особенности. Как было показано ранее, для

подшипников установлено специальное основное отклонение отверстия, не соответствующее основному

отклонению по ГОСТ 25347-82. Оно обозначается прописной буквой L. С целью унификации основное

отклонение наружного кольца подшипника обозначается строчной буквой l. Учитывая, что применение

системы отверстия для соединения внутреннего кольца подшипника с валом и системы вала для

соединения наружного кольца с корпусом является обязательным, принято на сборочных чертежах посадки

колец подшипников обозначать одним полем допуска.

На сборочных чертежах посадка подшипника обозначается полем допуска детали, сопрягающейся с

его соответствующим кольцом, например, 50G7 – по наружному кольцу, 40k6 – по внутреннему кольцу.

Если известен класс точности подшипника, например 6, то поля допусков присоединительных диаметров

подшипника будут иметь следующие условные обозначения: для наружного диаметра – l6, внутреннего

диаметра – L6, а размеры для приведённого примера соответственно 50l6 и 40L6 В этом случае

посадки по присоединительным диаметрам подшипника допускается обозначать в виде традиционной

дроби: по наружному диаметру – 50G7/ l6, по внутреннему диаметру – 40L6/ k6.

51.

52.

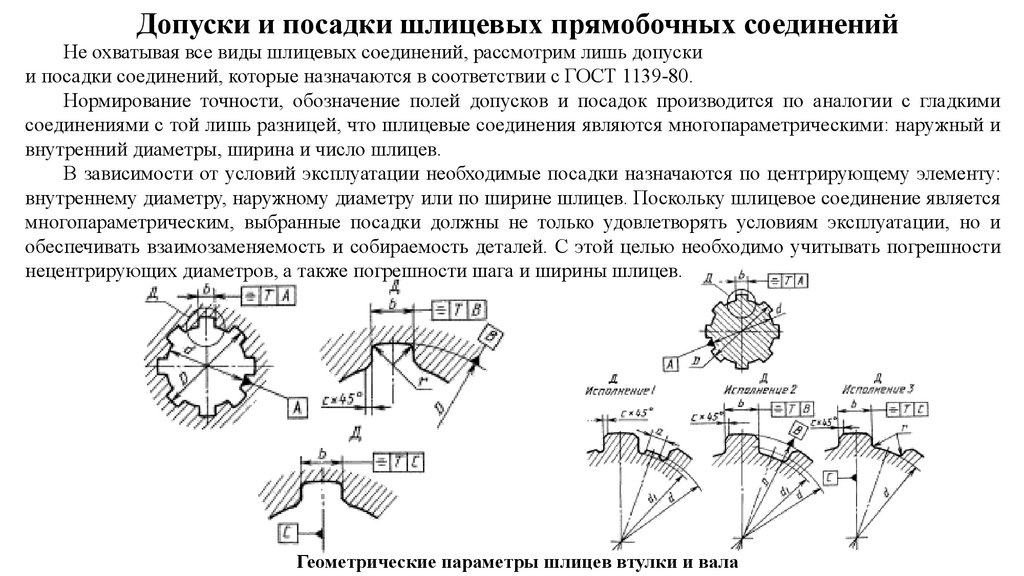

Допуски и посадки шлицевых прямобочных соединенийНе охватывая все виды шлицевых соединений, рассмотрим лишь допуски

и посадки соединений, которые назначаются в соответствии с ГОСТ 1139-80.

Нормирование точности, обозначение полей допусков и посадок производится по аналогии с гладкими

соединениями с той лишь разницей, что шлицевые соединения являются многопараметрическими: наружный и

внутренний диаметры, ширина и число шлицев.

В зависимости от условий эксплуатации необходимые посадки назначаются по центрирующему элементу:

внутреннему диаметру, наружному диаметру или по ширине шлицев. Поскольку шлицевое соединение является

многопараметрическим, выбранные посадки должны не только удовлетворять условиям эксплуатации, но и

обеспечивать взаимозаменяемость и собираемость деталей. С этой целью необходимо учитывать погрешности

нецентрирующих диаметров, а также погрешности шага и ширины шлицев.

Геометрические параметры шлицев втулки и вала

53.

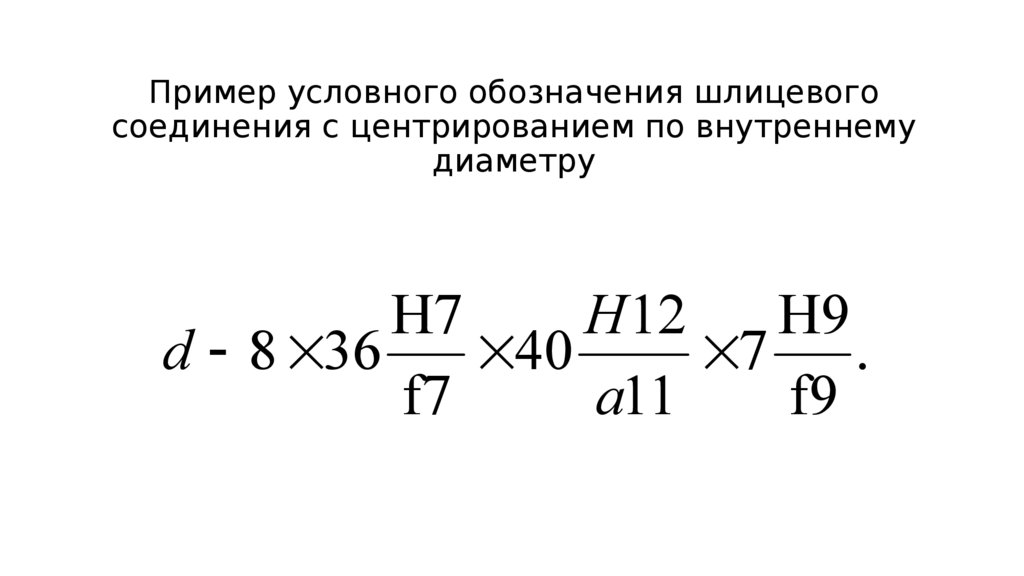

Пример условного обозначения шлицевогосоединения с центрированием по внутреннему

диаметру

H7

H 12

H9

d 8 36

40

7 .

f7

a11

f9

54.

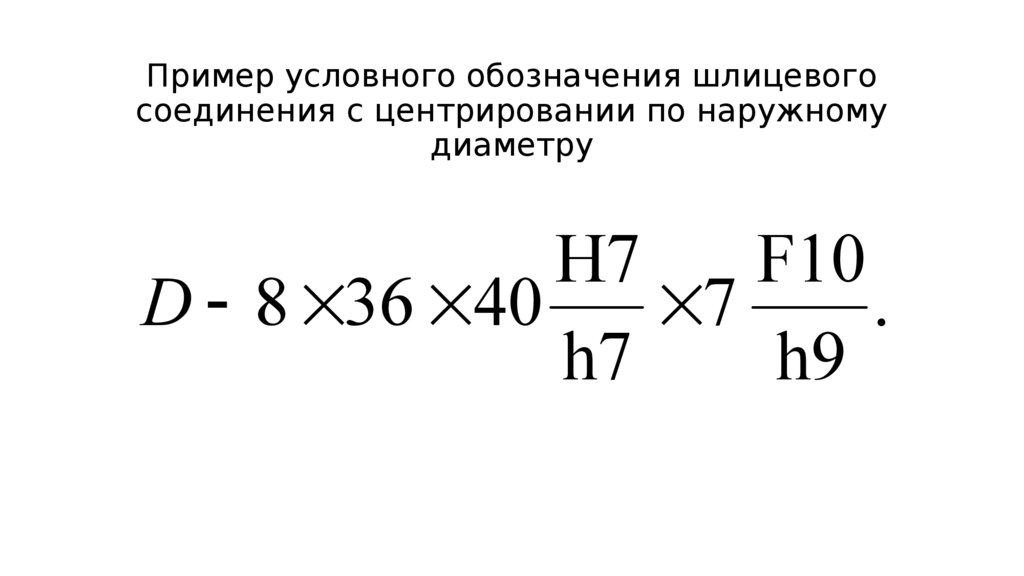

Пример условного обозначения шлицевогосоединения с центрировании по наружному

диаметру

H7

F10

D 8 36 40

7

.

h7

h9

55.

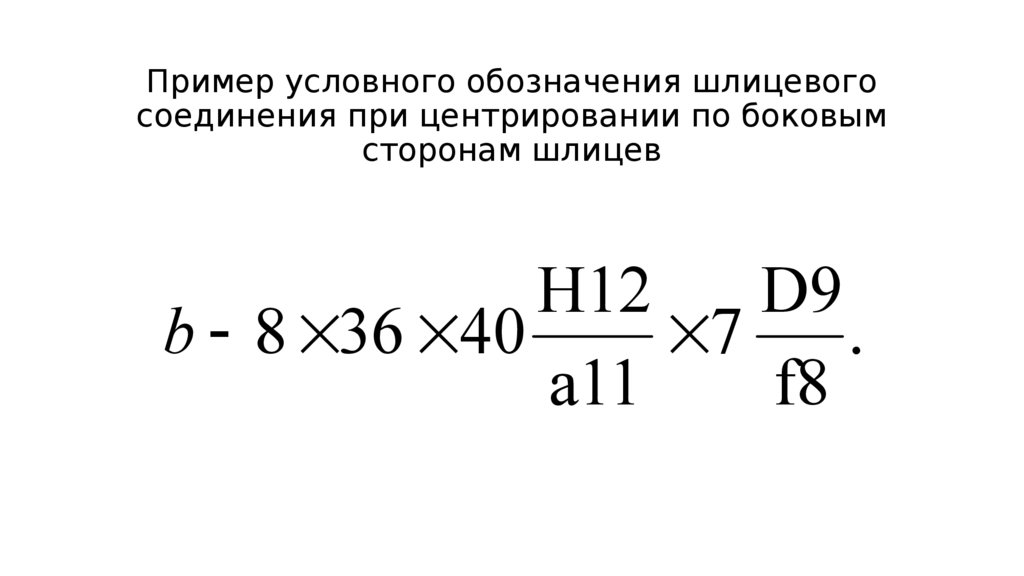

Пример условного обозначения шлицевогосоединения при центрировании по боковым

сторонам шлицев

H12

D9

b 8 36 40

7

.

a11

f8

56.

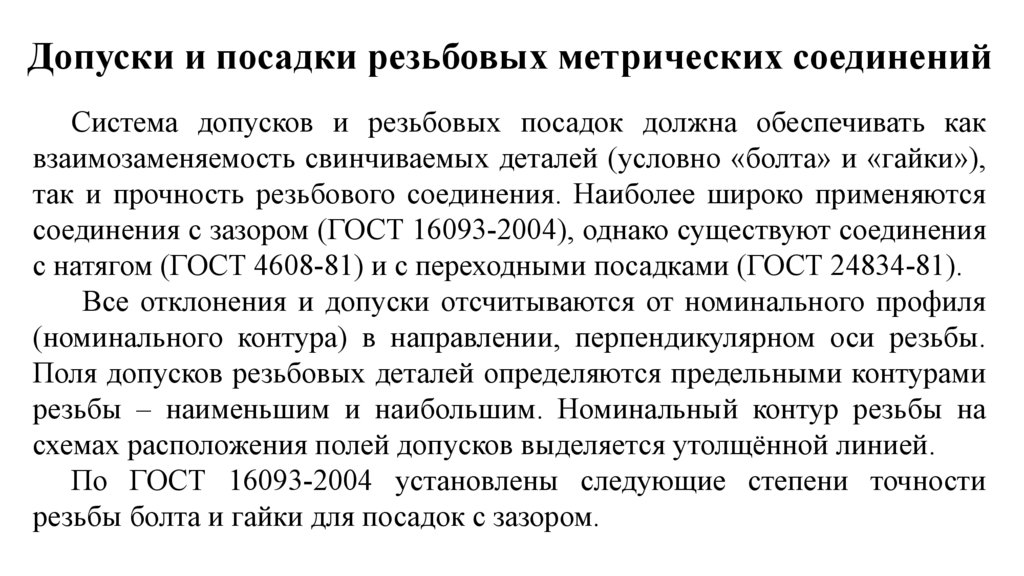

Допуски и посадки резьбовых метрических соединенийСистема допусков и резьбовых посадок должна обеспечивать как

взаимозаменяемость свинчиваемых деталей (условно «болта» и «гайки»),

так и прочность резьбового соединения. Наиболее широко применяются

соединения с зазором (ГОСТ 16093-2004), однако существуют соединения

с натягом (ГОСТ 4608-81) и с переходными посадками (ГОСТ 24834-81).

Все отклонения и допуски отсчитываются от номинального профиля

(номинального контура) в направлении, перпендикулярном оси резьбы.

Поля допусков резьбовых деталей определяются предельными контурами

резьбы – наименьшим и наибольшим. Номинальный контур резьбы на

схемах расположения полей допусков выделяется утолщённой линией.

По ГОСТ 16093-2004 установлены следующие степени точности

резьбы болта и гайки для посадок с зазором.

57.

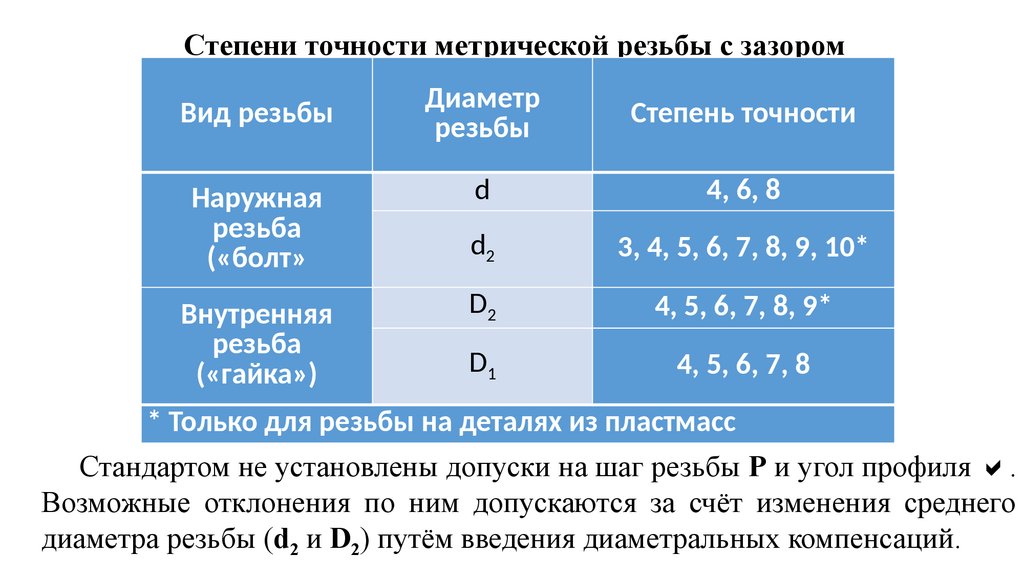

Степени точности метрической резьбы с зазоромВид резьбы

Диаметр

резьбы

Степень точности

Наружная

резьба

(«болт»

d

4, 6, 8

d2

3, 4, 5, 6, 7, 8, 9, 10*

D2

4, 5, 6, 7, 8, 9*

D1

4, 5, 6, 7, 8

Внутренняя

резьба

(«гайка»)

* Только для резьбы на деталях из пластмасс

Стандартом не установлены допуски на шаг резьбы Р и угол профиля .

Возможные отклонения по ним допускаются за счёт изменения среднего

диаметра резьбы (d2 и D2) путём введения диаметральных компенсаций.

58.

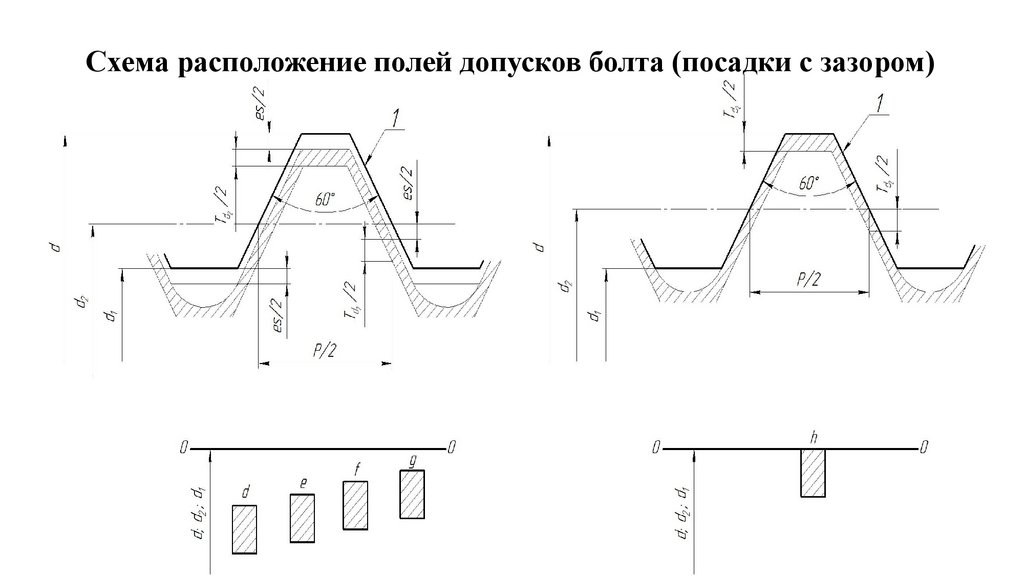

Схема расположение полей допусков болта (посадки с зазором)59.

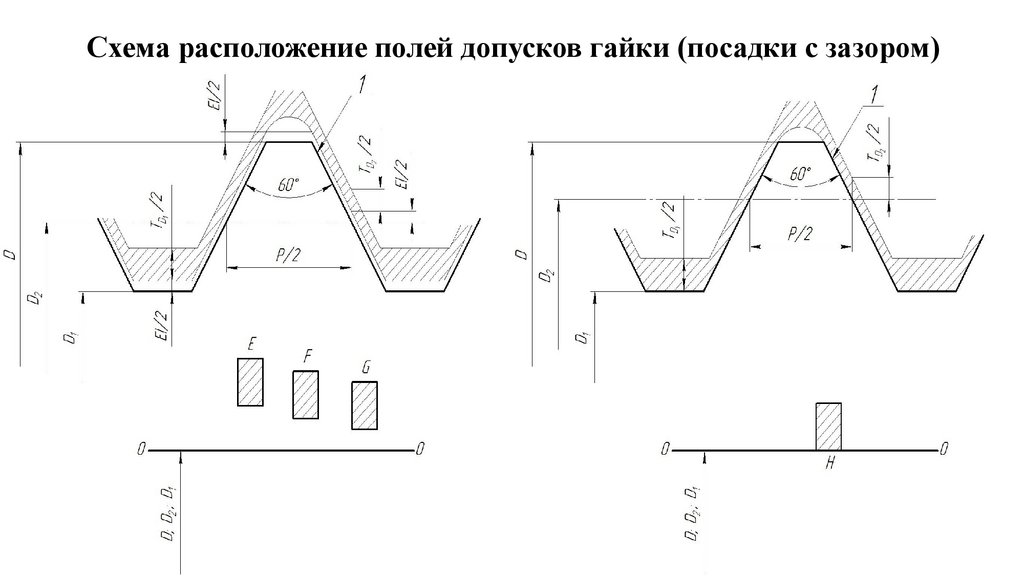

Схема расположение полей допусков гайки (посадки с зазором)60.

Схема расположение полей допусков болта (посадки снатягом)

61.

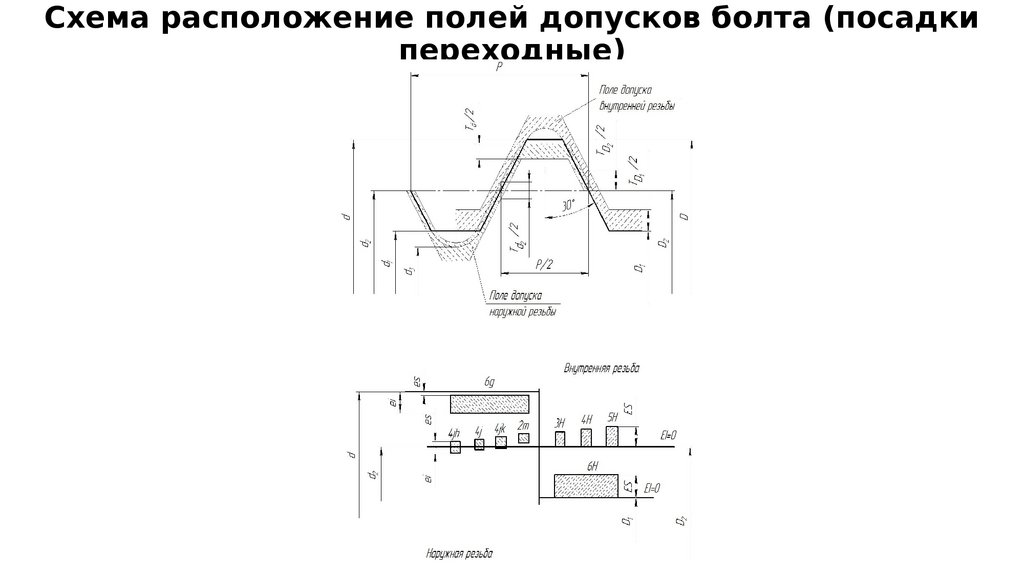

Схема расположение полей допусков болта (посадкипереходные)

62.

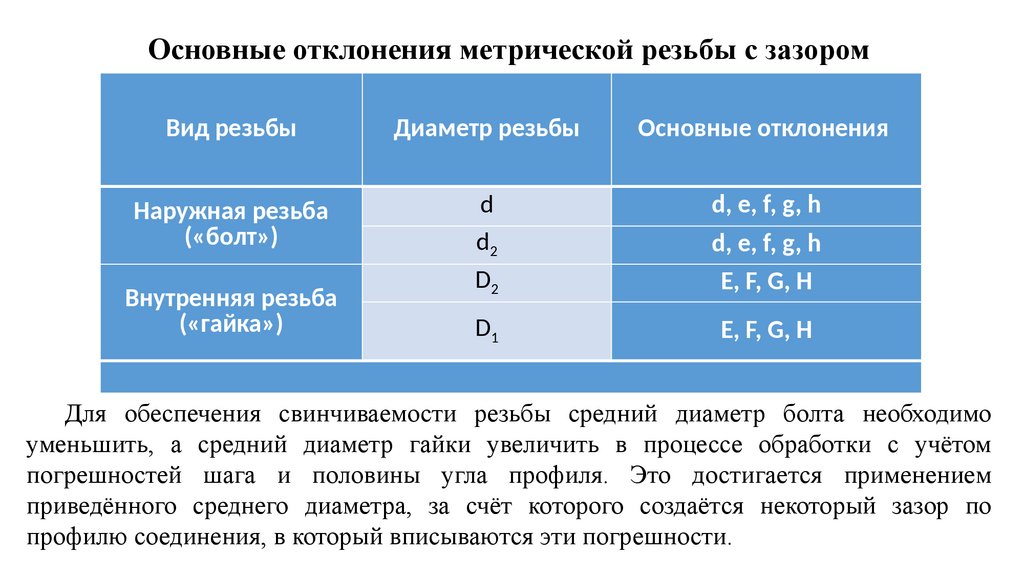

Основные отклонения метрической резьбы с зазоромВид резьбы

Диаметр резьбы

Основные отклонения

Наружная резьба

(«болт»)

d

d2

D2

d, e, f, g, h

D1

E, F, G, H

Внутренняя резьба

(«гайка»)

d, e, f, g, h

E, F, G, H

Для обеспечения свинчиваемости резьбы средний диаметр болта необходимо

уменьшить, а средний диаметр гайки увеличить в процессе обработки с учётом

погрешностей шага и половины угла профиля. Это достигается применением

приведённого среднего диаметра, за счёт которого создаётся некоторый зазор по

профилю соединения, в который вписываются эти погрешности.

63.

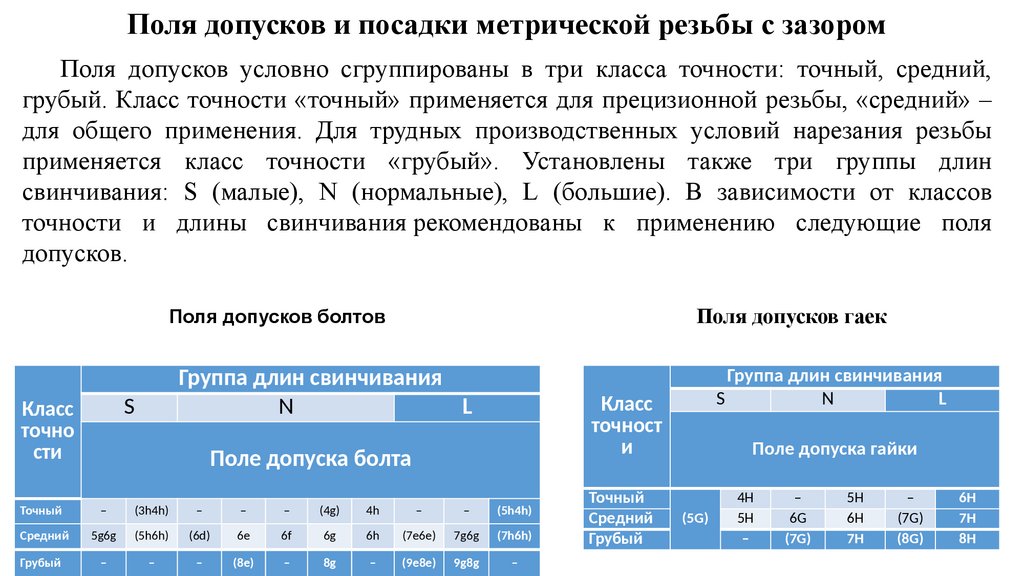

Поля допусков и посадки метрической резьбы с зазоромПоля допусков условно сгруппированы в три класса точности: точный, средний,

грубый. Класс точности «точный» применяется для прецизионной резьбы, «средний» –

для общего применения. Для трудных производственных условий нарезания резьбы

применяется класс точности «грубый». Установлены также три группы длин

свинчивания: S (малые), N (нормальные), L (большие). В зависимости от классов

точности и длины свинчивания рекомендованы к применению следующие поля

допусков.

Поля допусков гаек

Поля допусков болтов

Группа длин свинчивания

N

L

S

Класс

точно

сти

Группа длин свинчивания

S

N

L

Класс

точност

и

Поле допуска болта

Точный

–

(3h4h)

–

–

–

(4g)

4h

–

–

(5h4h)

Средний

5g6g

(5h6h)

(6d)

6e

6f

6g

6h

(7e6e)

7g6g

(7h6h)

Грубый

–

–

–

(8e)

–

8g

–

(9e8e)

9g8g

–

Точный

Средний

Грубый

Поле допуска гайки

(5G)

4H

5H

–

–

6G

(7G)

5H

6H

7H

–

(7G)

(8G)

6H

7H

8H

64.

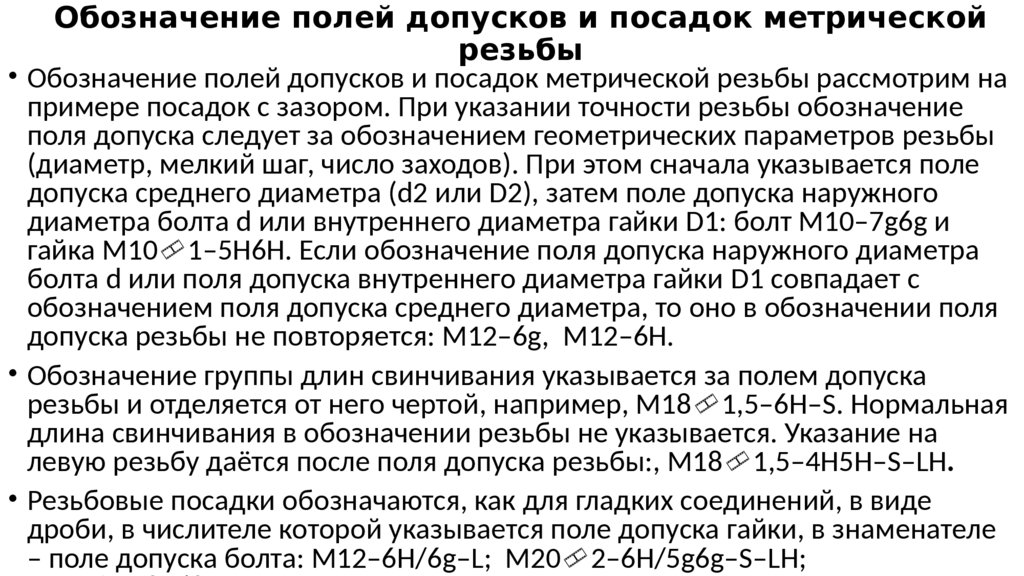

Обозначение полей допусков и посадок метрическойрезьбы

• Обозначение полей допусков и посадок метрической резьбы рассмотрим на

примере посадок с зазором. При указании точности резьбы обозначение

поля допуска следует за обозначением геометрических параметров резьбы

(диаметр, мелкий шаг, число заходов). При этом сначала указывается поле

допуска среднего диаметра (d2 или D2), затем поле допуска наружного

диаметра болта d или внутреннего диаметра гайки D1: болт М10–7g6g и

гайка М10 1–5H6H. Если обозначение поля допуска наружного диаметра

болта d или поля допуска внутреннего диаметра гайки D1 совпадает с

обозначением поля допуска среднего диаметра, то оно в обозначении поля

допуска резьбы не повторяется: М12–6g, М12–6H.

• Обозначение группы длин свинчивания указывается за полем допуска

резьбы и отделяется от него чертой, например, М18 1,5–6H–S. Нормальная

длина свинчивания в обозначении резьбы не указывается. Указание на

левую резьбу даётся после поля допуска резьбы:, М18 1,5–4Н5Н–S–LH.

• Резьбовые посадки обозначаются, как для гладких соединений, в виде

дроби, в числителе которой указывается поле допуска гайки, в знаменателе

– поле допуска болта: М12–6H/6g–L; М20 2–6H/5g6g–S–LH;

65.

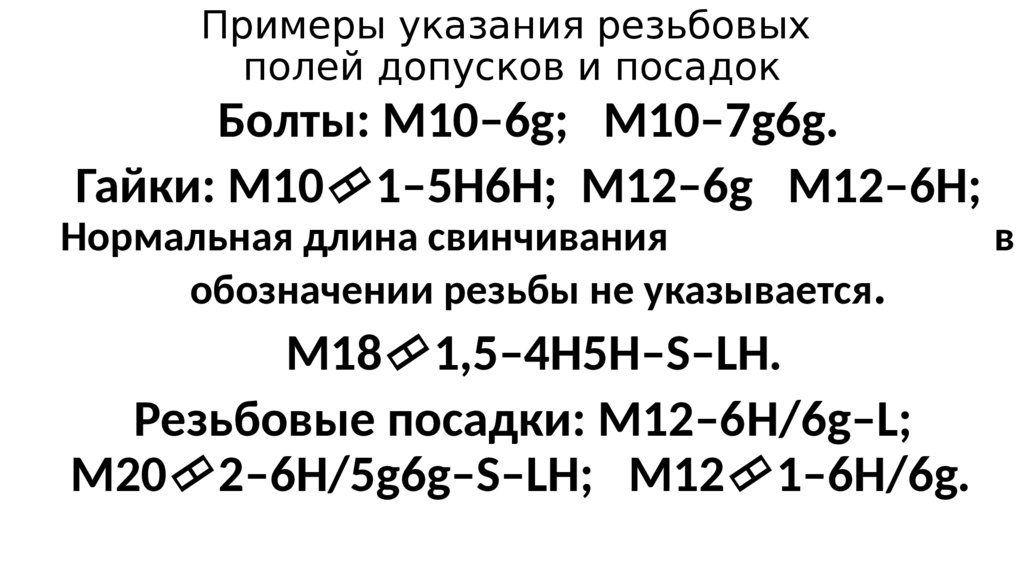

Примеры указания резьбовыхполей допусков и посадок

Болты: М10–6g; М10–7g6g.

Гайки: М10 1–5H6H; М12–6g М12–6H;

Нормальная длина свинчивания

обозначении резьбы не указывается.

М18 1,5–4Н5Н–S–LH.

Резьбовые посадки: М12–6H/6g–L;

М20 2–6H/5g6g–S–LH; М12 1–6H/6g.

в

66.

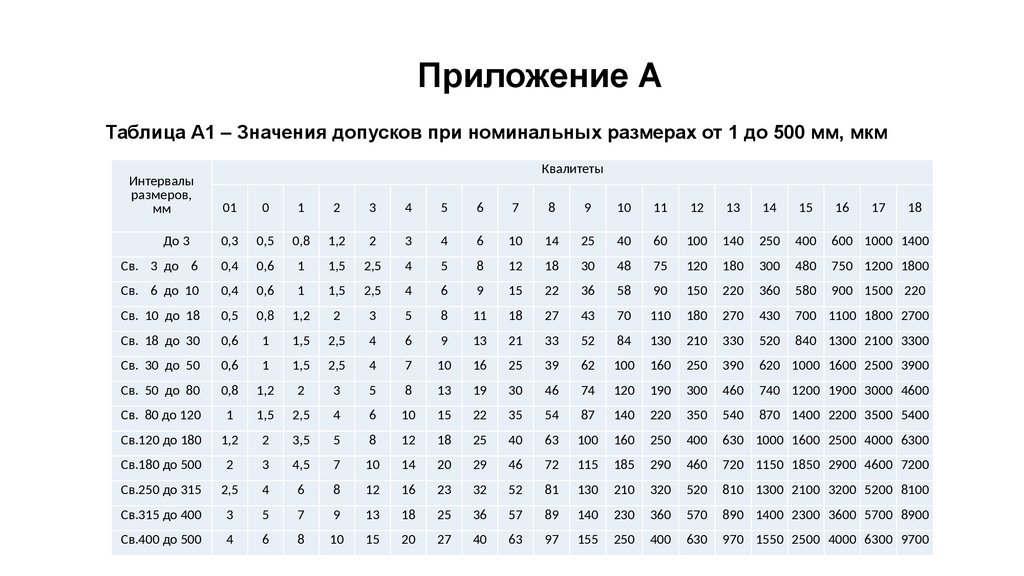

Приложение АТаблица А1 – Значения допусков при номинальных размерах от 1 до 500 мм, мкм

Квалитеты

Интервалы

размеров,

мм

01

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

До 3

0,3

0,5

0,8

1,2

2

3

4

6

10

14

25

40

60

100

140

250

400

600 1000 1400

Св. 3 до 6

0,4

0,6

1

1,5

2,5

4

5

8

12

18

30

48

75

120

180

300

480

750 1200 1800

Св. 6 до 10

0,4

0,6

1

1,5

2,5

4

6

9

15

22

36

58

90

150

220

360

580

900 1500 220

Св. 10 до 18

0,5

0,8

1,2

2

3

5

8

11

18

27

43

70

110

180

270

430

700 1100 1800 2700

Св. 18 до 30

0,6

1

1,5

2,5

4

6

9

13

21

33

52

84

130

210

330

520

840 1300 2100 3300

Св. 30 до 50

0,6

1

1,5

2,5

4

7

10

16

25

39

62

100

160

250

390

620 1000 1600 2500 3900

Св. 50 до 80

0,8

1,2

2

3

5

8

13

19

30

46

74

120

190

300

460

740 1200 1900 3000 4600

Св. 80 до 120

1

1,5

2,5

4

6

10

15

22

35

54

87

140

220

350

540

870 1400 2200 3500 5400

Св.120 до 180

1,2

2

3,5

5

8

12

18

25

40

63

100

160

250

400

630 1000 1600 2500 4000 6300

Св.180 до 500

2

3

4,5

7

10

14

20

29

46

72

115

185

290

460

720 1150 1850 2900 4600 7200

Св.250 до 315

2,5

4

6

8

12

16

23

32

52

81

130

210

320

520

810 1300 2100 3200 5200 8100

Св.315 до 400

3

5

7

9

13

18

25

36

57

89

140

230

360

570

890 1400 2300 3600 5700 8900

Св.400 до 500

4

6

8

10

15

20

27

40

63

97

155

250

400

630

970 1550 2500 4000 6300 9700

17

18

67.

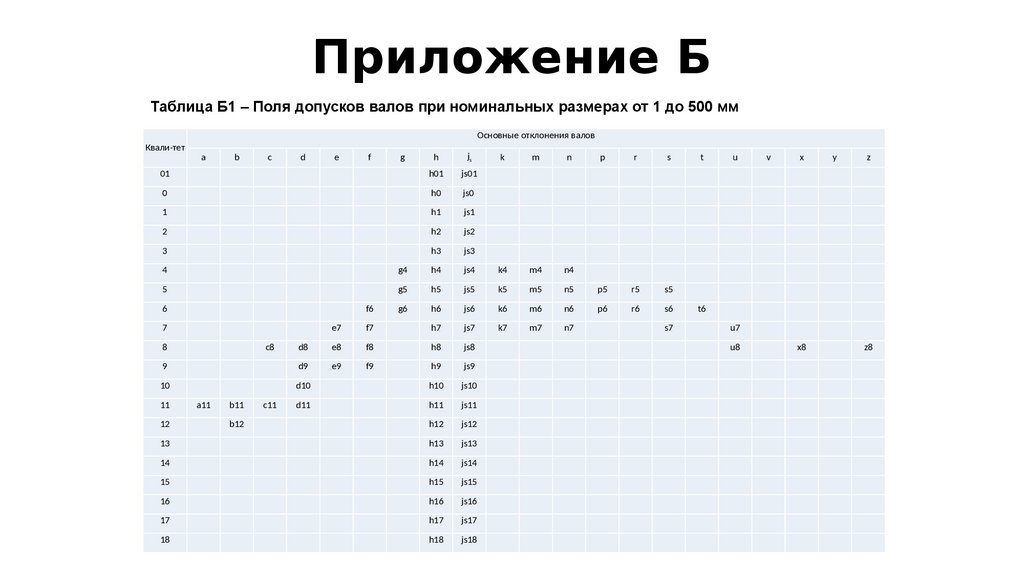

Приложение БТаблица Б1 – Поля допусков валов при номинальных размерах от 1 до 500 мм

Квали-тет

Основные отклонения валов

h

js

01

h01

js01

0

h0

js0

1

h1

js1

2

h2

js2

3

h3

js3

a

b

c

d

e

f

g

k

m

n

p

r

s

4

g4

h4

js4

k4

m4

n4

5

g5

h5

js5

k5

m5

n5

p5

r5

s5

g6

h6

js6

k6

m6

n6

p6

r6

s6

k7

m7

n7

6

f6

7

e7

f7

h7

js7

d8

e8

f8

h8

js8

9

d9

e9

f9

h9

js9

10

d10

h10

js10

d11

h11

js11

h12

js12

13

h13

js13

14

h14

js14

15

h15

js15

16

h16

js16

17

h17

js17

18

h18

js18

8

11

12

c8

a11

b11

b12

c11

s7

t

u

v

x

y

z

t6

u7

u8

x8

z8

68.

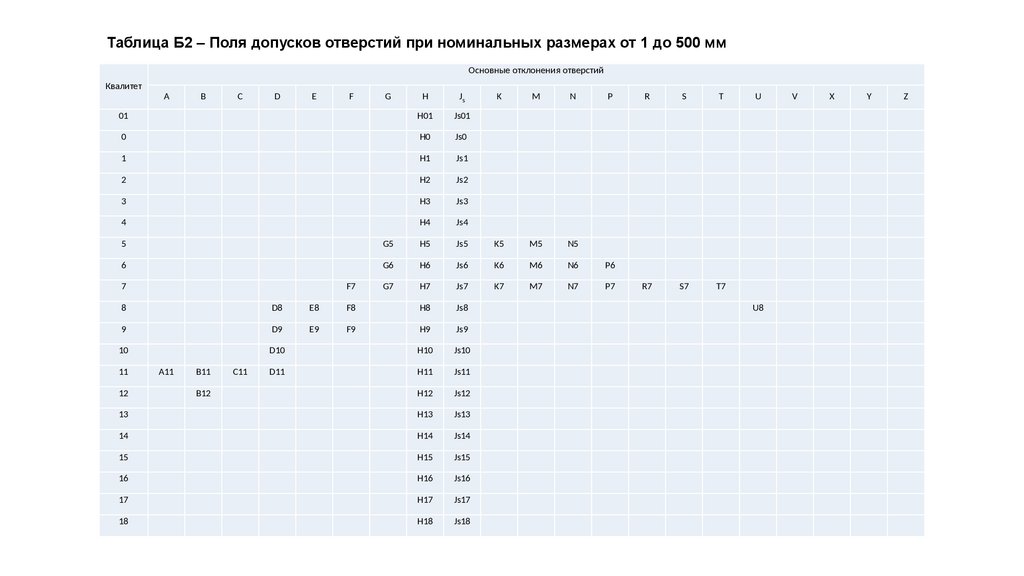

Таблица Б2 – Поля допусков отверстий при номинальных размерах от 1 до 500 ммОсновные отклонения отверстий

Квалитет

H

Js

01

H01

Js01

0

H0

Js0

1

H1

Js1

2

H2

Js2

3

H3

Js3

4

H4

Js4

A

B

C

D

E

F

G

K

M

N

P

5

G5

H5

Js5

K5

M5

N5

6

G6

H6

Js6

K6

M6

N6

P6

G7

H7

Js7

K7

M7

N7

P7

7

F7

8

D8

E8

F8

H8

Js8

9

D9

E9

F9

H9

Js9

10

D10

H10

Js10

D11

H11

Js11

H12

Js12

13

H13

Js13

14

H14

Js14

15

H15

Js15

16

H16

Js16

17

H17

Js17

18

H18

Js18

11

12

A11

B11

B12

C11

R

S

T

R7

S7

T7

U

U8

V

X

Y

Z

69.

H57H6

H5

H7

H8

H9

H8

H7

H8

H9

H

g4

m4

m6

m7

m5

u7

h4

d8

n7

u8

h8

h5

n5

e7

c8

e8

e9

k7

k5

s7

x8

r5

t6

s5

z8

n4

h9

k4

g5

js4

js5

js7

p5

f7

f6

f8

f9

js6

h7

h8

d9

h6

n6

k6

e8

g6

r6

p6

s6

f7

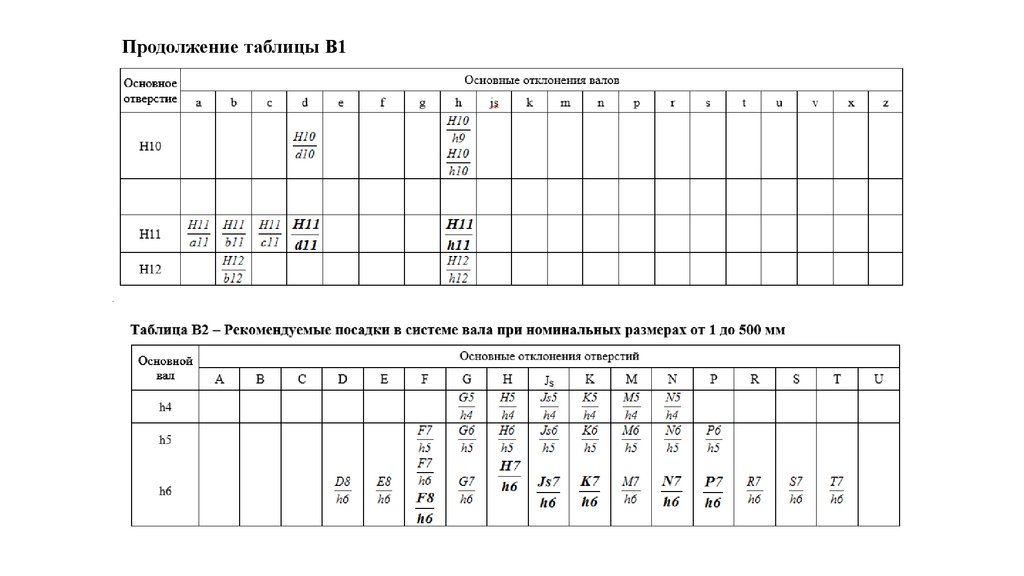

Приложение В

Таблица В1 – Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм

70.

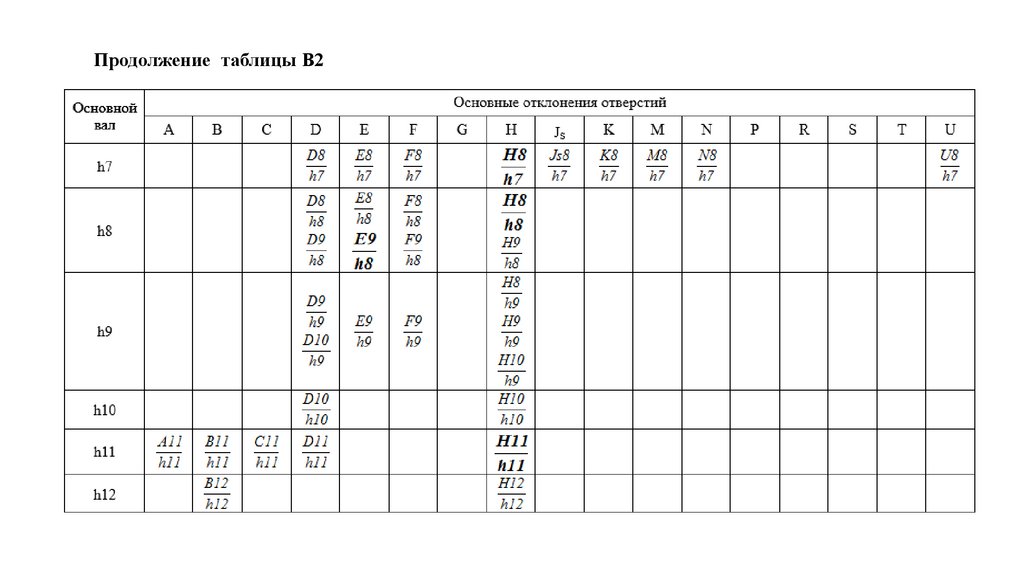

Продолжение таблицы В171.

Продолжение таблицы В272.

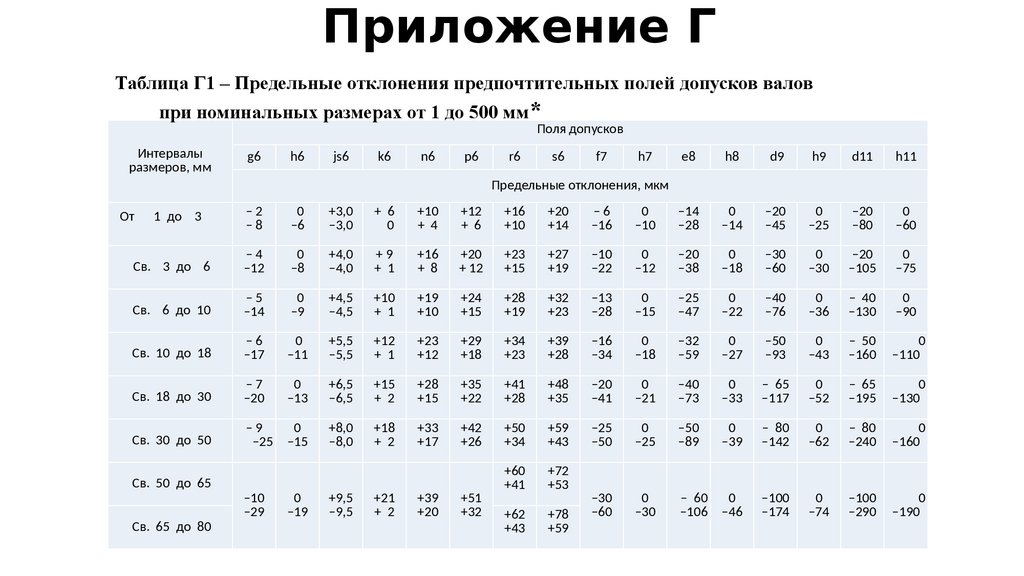

Приложение ГТаблица Г1 – Предельные отклонения предпочтительных полей допусков валов

при номинальных размерах от 1 до 500 мм*

Поля допусков

Интервалы

размеров, мм

g6

От

1 до 3

–2

–8

0

–6

+3,0

–3,0

+ 6

0

+10

+ 4

+12

+ 6

+16

+10

+20

+14

–6

–16

Св. 3 до 6

–4

–12

0

–8

+4,0

–4,0

+9

+ 1

+16

+ 8

+20

+ 12

+23

+15

+27

+19

Св. 6 до 10

–5

–14

0

–9

+4,5

–4,5

+10

+ 1

+19

+10

+24

+15

+28

+19

Св. 10 до 18

–6

–17

0

–11

+5,5

–5,5

+12

+ 1

+23

+12

+29

+18

Св. 18 до 30

–7

–20

0

–13

+6,5

–6,5

+15

+ 2

+28

+15

Св. 30 до 50

–9

0

–25 –15

+8,0

–8,0

+18

+ 2

+33

+17

Св. 50 до 65

Св. 65 до 80

h6

js6

k6

n6

p6

r6

s6

f7

h7

e8

h8

d9

h9

d11

h11

0

–10

–14

–28

0

–14

–20

–45

0

–25

–20

–80

0

–60

–10

–22

0

–12

–20

–38

0

–18

–30

–60

0

–30

–20

–105

0

–75

+32

+23

–13

–28

0

–15

–25

–47

0

–22

–40

–76

0

–36

– 40

–130

0

–90

+34

+23

+39

+28

–16

–34

0

–18

–32

–59

0

–27

–50

–93

0

–43

– 50

–160

0

–110

+35

+22

+41

+28

+48

+35

–20

–41

0

–21

–40

–73

0

–33

– 65

–117

0

–52

– 65

–195

0

–130

+42

+26

+50

+34

+59

+43

–25

–50

0

–25

–50

–89

0

–39

– 80

–142

0

–62

– 80

–240

0

–160

+60

+41

+72

+53

+62

+43

+78

+59

–30

–60

0

–30

– 60

–106

0

–46

–100

–174

0

–74

–100

–290

0

–190

Предельные отклонения, мкм

–10

–29

0

–19

+9,5

–9,5

+21

+ 2

+39

+20

+51

+32

73.

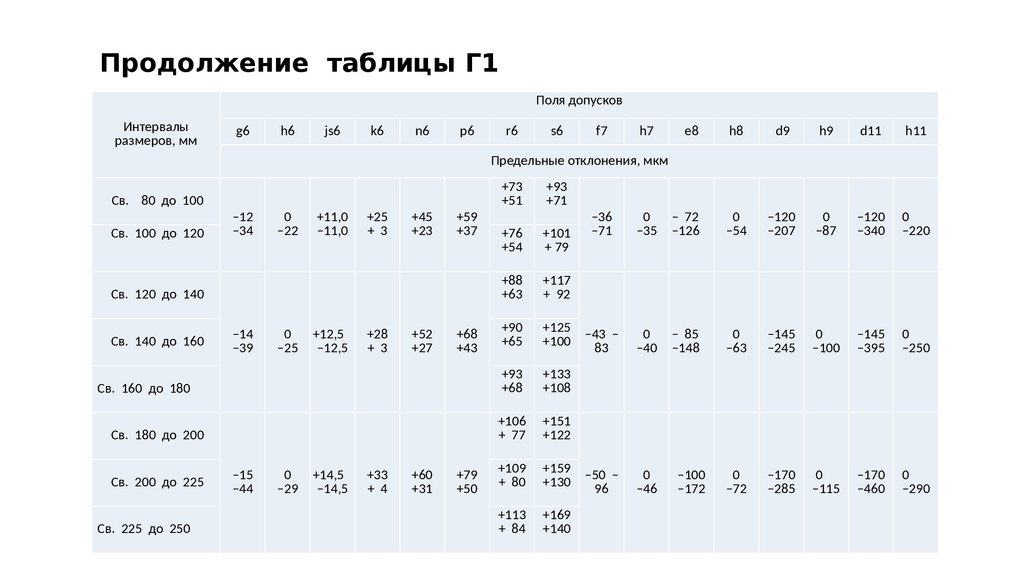

Продолжение таблицы Г1Поля допусков

Интервалы

размеров, мм

g6

h6

js6

k6

n6

p6

r6

s6

f7

h7

e8

h8

d9

h9

d11

h11

Предельные отклонения, мкм

Св. 80 до 100

Св. 100 до 120

–12

–34

0

–22

+11,0

–11,0

+25

+ 3

+45

+23

+59

+37

Св. 120 до 140

Св. 140 до 160

–14

–39

0

–25

+12,5

–12,5

+28

+ 3

+52

+27

+68

+43

Св. 160 до 180

Св. 180 до 200

Св. 200 до 225

Св. 225 до 250

–15

–44

0

–29

+14,5

–14,5

+33

+ 4

+60

+31

+79

+50

+73

+51

+93

+71

+76

+54

+101

+ 79

–36

–71

0

–35

– 72

–126

0

–54

–120

–207

0

–87

–120

–340

0

–220

+88

+63

+117

+ 92

+90

+65

+125

+100 –43 –

83

0

–40

– 85

–148

0

–63

–145

–245

0

–100

–145

–395

0

–250

+93

+68

+133

+108

+106

+ 77

+151

+122

+109

+ 80

+159

+130 –50 –

96

0

–46

–100

–172

0

–72

–170

–285

0

–115

–170

–460

0

–290

+113

+ 84

+169

+140

74.

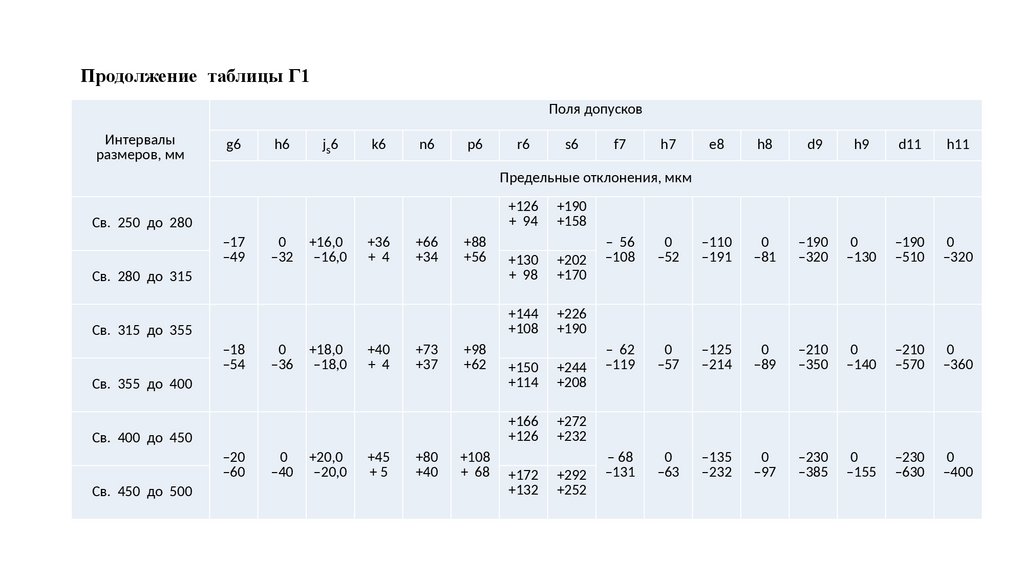

Продолжение таблицы Г1Поля допусков

Интервалы

размеров, мм

g6

h6

js6

k6

n6

p6

r6

s6

f7

h7

e8

h8

d9

h9

d11

h11

Предельные отклонения, мкм

Св. 250 до 280

Св. 280 до 315

Св. 315 до 355

Св. 355 до 400

Св. 400 до 450

Св. 450 до 500

+126

+ 94

–17

–49

–18

–54

–20

–60

0

–32

0

–36

0

–40

+16,0

–16,0

+18,0

–18,0

+20,0

–20,0

+36

+ 4

+40

+ 4

+45

+5

+66

+34

+73

+37

+80

+40

+88

+56

+98

+62

+108

+ 68

+190

+158

+130

+ 98

+202

+170

+144

+108

+226

+190

+150

+114

+244

+208

+166

+126

+272

+232

+172

+132

+292

+252

– 56

–108

0

–52

–110

–191

0

–81

–190

–320

0

–130

–190

–510

0

–320

– 62

–119

0

–57

–125

–214

0

–89

–210

–350

0

–140

–210

–570

0

–360

– 68

–131

0

–63

–135

–232

0

–97

–230

–385

0

–155

–230

–630

0

–400

75.

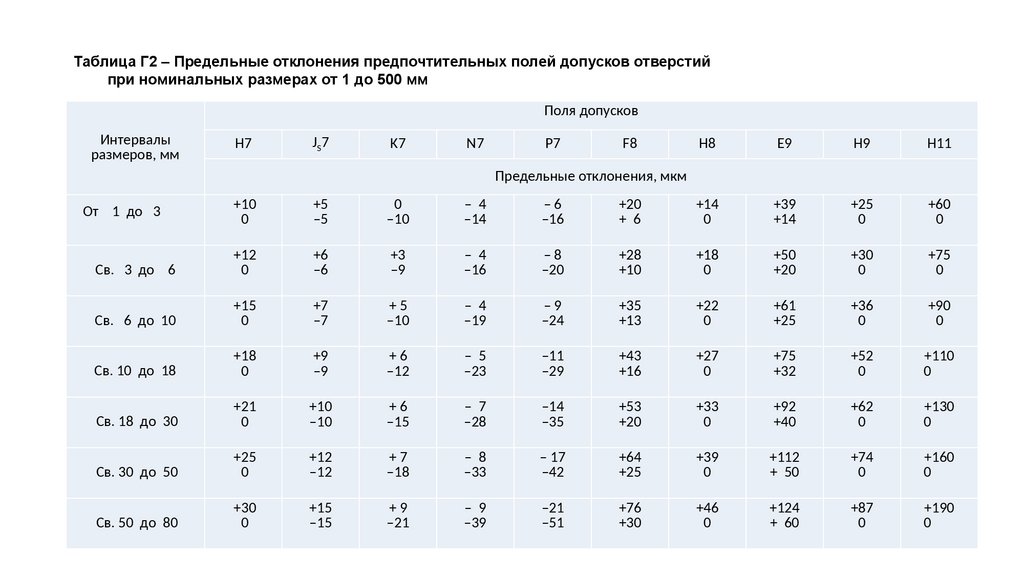

Таблица Г2 – Предельные отклонения предпочтительных полей допусков отверстийпри номинальных размерах от 1 до 500 мм

Поля допусков

Интервалы

размеров, мм

H7

JS7

K7

N7

P7

F8

H8

E9

H9

H11

Предельные отклонения, мкм

+10

0

+5

–5

0

–10

– 4

–14

–6

–16

+20

+ 6

+14

0

+39

+14

+25

0

+60

0

Св. 3 до 6

+12

0

+6

–6

+3

–9

– 4

–16

–8

–20

+28

+10

+18

0

+50

+20

+30

0

+75

0

Св. 6 до 10

+15

0

+7

–7

+5

–10

– 4

–19

–9

–24

+35

+13

+22

0

+61

+25

+36

0

+90

0

Св. 10 до 18

+18

0

+9

–9

+6

–12

– 5

–23

–11

–29

+43

+16

+27

0

+75

+32

+52

0

+110

0

Св. 18 до 30

+21

0

+10

–10

+6

–15

– 7

–28

–14

–35

+53

+20

+33

0

+92

+40

+62

0

+130

0

Св. 30 до 50

+25

0

+12

–12

+7

–18

– 8

–33

– 17

–42

+64

+25

+39

0

+112

+ 50

+74

0

+160

0

Св. 50 до 80

+30

0

+15

–15

+9

–21

– 9

–39

–21

–51

+76

+30

+46

0

+124

+ 60

+87

0

+190

0

От 1 до 3

76.

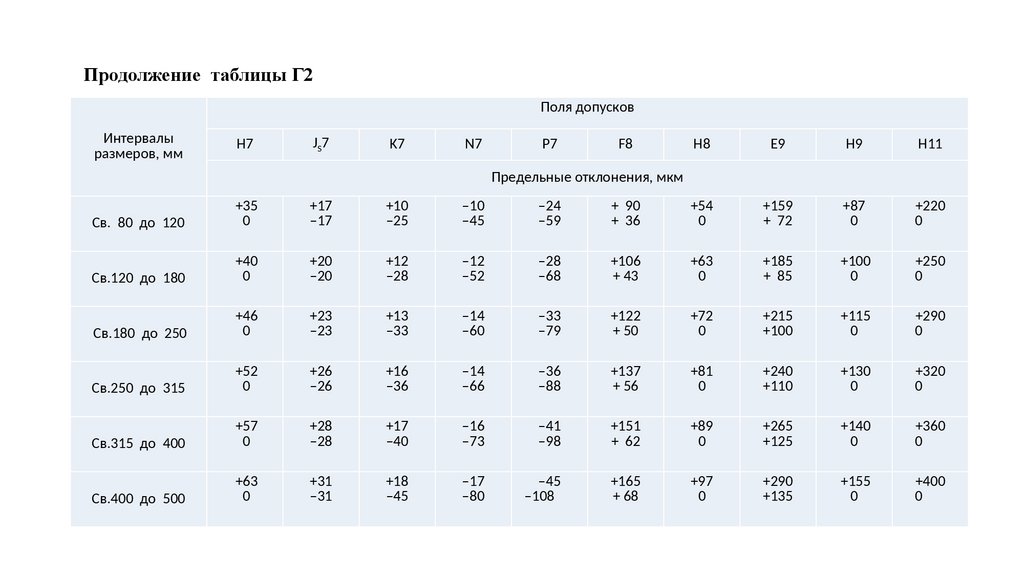

Продолжение таблицы Г2Поля допусков

Интервалы

размеров, мм

H7

JS7

K7

N7

P7

F8

H8

E9

H9

H11

Предельные отклонения, мкм

Св. 80 до 120

+35

0

+17

–17

+10

–25

–10

–45

–24

–59

+ 90

+ 36

+54

0

+159

+ 72

+87

0

+220

0

Св.120 до 180

+40

0

+20

–20

+12

–28

–12

–52

–28

–68

+106

+ 43

+63

0

+185

+ 85

+100

0

+250

0

Св.180 до 250

+46

0

+23

–23

+13

–33

–14

–60

–33

–79

+122

+ 50

+72

0

+215

+100

+115

0

+290

0

Св.250 до 315

+52

0

+26

–26

+16

–36

–14

–66

–36

–88

+137

+ 56

+81

0

+240

+110

+130

0

+320

0

Св.315 до 400

+57

0

+28

–28

+17

–40

–16

–73

–41

–98

+151

+ 62

+89

0

+265

+125

+140

0

+360

0

Св.400 до 500

+63

0

+31

–31

+18

–45

–17

–80

–45

–108

+165

+ 68

+97

0

+290

+135

+155

0

+400

0

77.

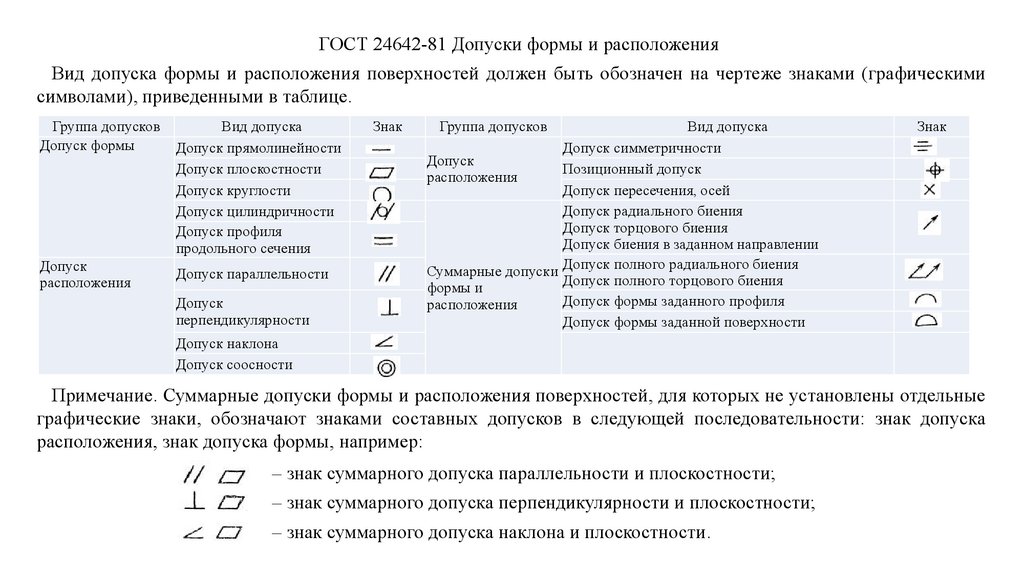

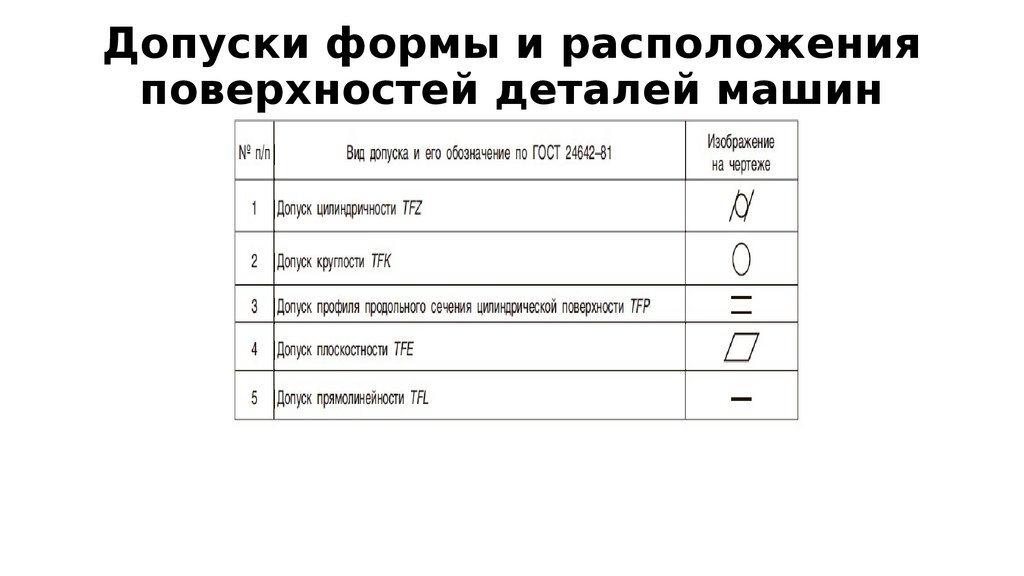

ГОСТ 24642-81 Допуски формы и расположенияВид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими

символами), приведенными в таблице.

Группа допусков

Допуск формы

Допуск

расположения

Вид допуска

Допуск прямолинейности

Допуск плоскостности

Допуск круглости

Допуск цилиндричности

Допуск профиля

продольного сечения

Допуск параллельности

Допуск

перпендикулярности

Знак

Группа допусков

Вид допуска

Допуск симметричности

Допуск

Позиционный допуск

расположения

Допуск пересечения, осей

Допуск радиального биения

Допуск торцового биения

Допуск биения в заданном направлении

Суммарные допуски Допуск полного радиального биения

Допуск полного торцового биения

формы и

Допуск формы заданного профиля

расположения

Допуск формы заданной поверхности

Знак

Допуск наклона

Допуск соосности

Примечание. Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные

графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска

расположения, знак допуска формы, например:

– знак суммарного допуска параллельности и плоскостности;

– знак суммарного допуска перпендикулярности и плоскостности;

– знак суммарного допуска наклона и плоскостности.

78.

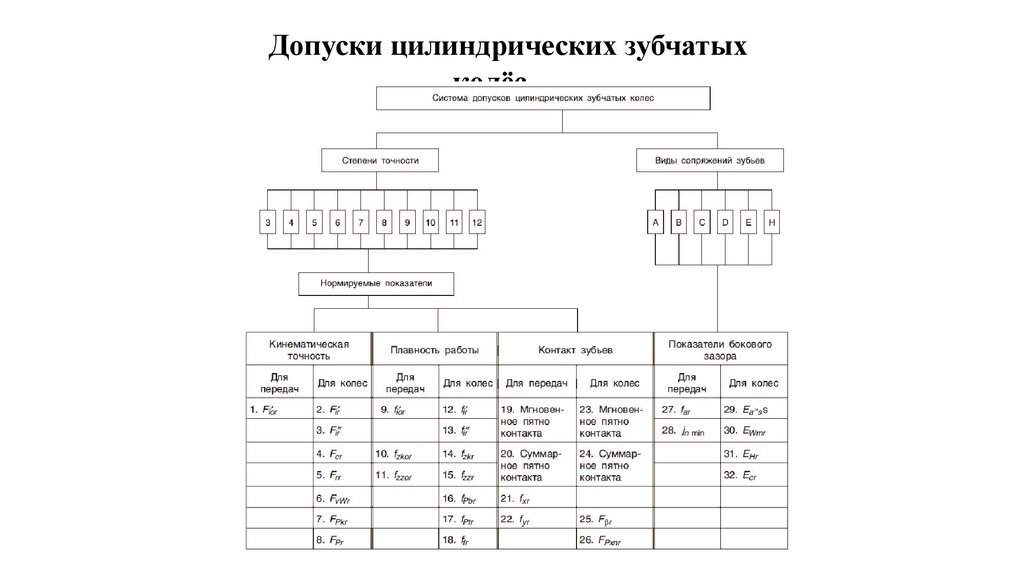

Допуски цилиндрических зубчатыхколёс

79.

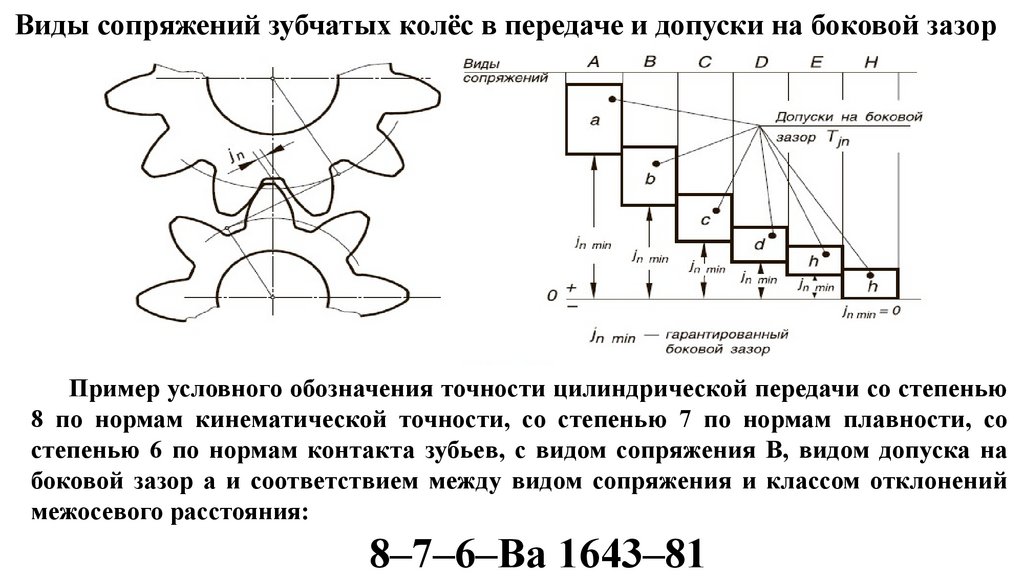

Виды сопряжений зубчатых колёс в передаче и допуски на боковой зазорПример условного обозначения точности цилиндрической передачи со степенью

8 по нормам кинематической точности, со степенью 7 по нормам плавности, со

степенью 6 по нормам контакта зубьев, с видом сопряжения В, видом допуска на

боковой зазор а и соответствием между видом сопряжения и классом отклонений

межосевого расстояния:

8–7–6–Ва 1643–81

80.

Допуски формы и расположенияповерхностей деталей машин

81.

Допуски формы ирасположения поверхностей

деталей машин

82.

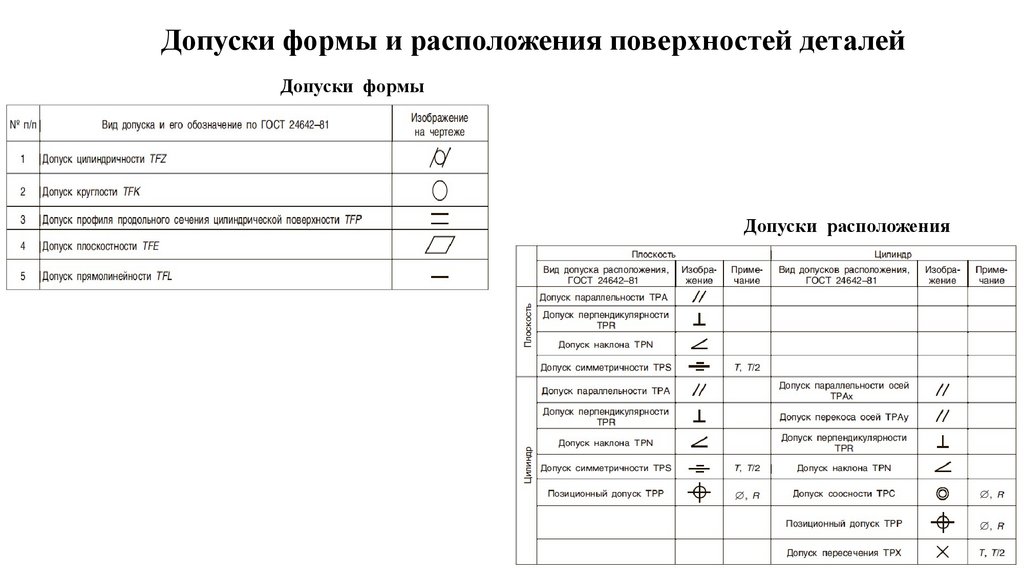

Допуски формы и расположения поверхностей деталейДопуски формы

поверхностей

Допуски расположения

поверхностей

Механика

Механика