Похожие презентации:

Введение в технологию машиностроения

1. .

ВВЕДЕНИЕВ

ТЕХНОЛОГИЮ

МАШИНОСТРОЕНИЯ

.

2.

Труды ученых, создавших основутехнологии машиностроения.

В 1714 г. на Тульском оружейном заводе выдающийся русский механик М.В.Сидоров создал

«вододействующие машины» для сверления оружейных стволов.

Cолдат Яков Батищев построил станки для одновременного сверления 24 ружейных стволов,

станки для зачистки напильниками наружных и внутренних поверхностей оружейных стволов

с помощью «водил» от мельничих приводов и др.

В конце XVIII — начале XIX в. работы М. В. Сидорова и Я.Батищева были продолжены мастерамимеханиками А. Суриным, Я. Леонтьевым, Л. Собакиным и др.

В период 1718 — 1725 гг. русский механик и изобретатель А. К. Нартов создал механический

суппорт для токарного станка, который с помощью реечно-шестеренного привода

перемещался вдоль обрабатываемой детали. Он также создал винторезный, зуборезный,

пилонасекательный и другие станки оригинальной конструкции.

Большой вклад в создание обрабатывающего оборудования внес В.Ломоносов (1711 — 1765),

построивший лоботокарные, сферотокарные и шлифовальные станки.

Изобретатель парового двигателя И.И. Ползунов (1728— 1764) построил специальные

цилиндрорасточные и другие станки для обработки деталей паровой машины.

Русский механик И.П.Кулибин (1735— 1818) создал специальные станки для производства

зубчатых колес часовых механизмов.

В это время были сделаны первые шаги в механизации производственных процессов. Простейшее

автоматическое устройство на основе поплавка и системы прикрепленных к нему рычагов,

способное производить те или иные действия по управлению машиной, было создано

И.И.Ползуновым.

3.

Изучение технологических процессов как способов обработки заготовок с целью полученияготового изделия заданных размеров, формы и требований к качеству началось в начале

XIX в. Первые положения о технологии сформулировал академик В.М.Севергин в 1804 г.,

а в 1817 г. профессор Московского университета И.А. Двигубский издал книгу «Начальные

основания технологии как краткое описание работ на заводах и фабриках

производимых».

Трехтомный труд профессора И. А. Тиме «Основы машиностроения. Организация

машиностроительных фабрик в техническом и экономическом отношении и

производство в них работ», опубликованный в 1885 г., был первой фундаментальной

работой, посвященной технологии металлообработки. В этот же период профессор

Л.П.Гавриленко создал курс «Технология металлов», в котором были сформулированы

теоретические основы технологии обработки металлов.

Исследования И. А. Тиме легли в основу науки о резании металлов, в которой раскрываются

вопросы правильного понимания процесса резания как последовательного скалывания

отдельных элементов металла и формулируются основные законы резания. Дальнейшее

широкое развитие эта наука получила в нашей стране в XX в., благодаря чему была

решена важная проблема современного машиностроения — разработка и внедрение в

производство резания с большими скоростями и подачами.

В советское время в нашей стране станкоинструментальной промышленностью СССР были

созданы станки различного технологического назначения и усовершенствованные

конструкции режущего инструмента, обеспечивающие высокую производительность и

точность обработки.

4. Этапы развития технологии машиностроения как науки

Первый этаппериод XIX—начало XX в., ознаменован первыми работами по обобщению накопленного

производственного опыта в области металлообработки.

Книга И.А. Двигубского «Начальные основания технологии как краткое описание работ на заводах и

фабриках производимых»,

труд И. А. Тиме «Основы машиностроения» (1885),

трехтомник А. П. Гавриленко «Технология металлов» (1861), обобщающий опыт развития технологии

металлообработки.

Второй этап

совпадающий с завершением периода восстановления и началом реконструкции промышленности

России (до 1930 г.).

В технических журналах, каталогах и брошюрах этого времени публикуются описания процессов

обработки различных деталей, применяемого оборудования, оснастки и инструментов.

Издаются первые руководящие и нормативные материалы ведомственных проектных организаций

страны.

5.

Третий этаппериод 1930—1991 гг. , характеризуется началом разработки общих научных принципов построения

технологических процессов и формированием технологии машиностроения.

Разработаны основополагающие принципы построения технологических процессов и заложены

основные теоретические положения технологии машиностроения:

- типизация технологических процессов (А.П.Соколовский, Ш. С. Красильщиков, Ф. С. Демьянюк и

др.);

- теория базирования заготовок при обработке, измерении и сборке (А.П.Соколовский,

А.П.Знаменский, А.И.Каширин, В.М. Кован, А. Б. Яхин и др.);

- методы расчета припусков на обработку (В. М. Кован, А. П. Соколовский, Б. С. Балакшин, А. И.

Каширин);

- жесткость технологической системы (К. В. Вотинов, А. П. Соколовский);

- расчетно-аналитический метод определения первичных погрешностей обработки заготовок (А. П.

Соколовский, Б. С. Балакшин, В.С.Корсаков, А.Б. Яхин и др.);

- методы исследования точности обработки на станках с применением математической статистики и

теории вероятностей А.А.Зыков, А. Б. Яхин).

6.

Четвертый этапгоды Великой Отечественной войны и послевоенного развития (1941 — 1970).

Разработки новых технологических идей и формирования научных основ технологической науки,

формируется современная теория точности обработки заготовок и подробно разрабатывается расчетноаналитический метод определения погрешностей обработки и их суммирования;

совершенствуются методы математической статистики для анализа точности процессов механической

обработки и сборки, работы оборудования и инструмента (Н.А. Бородачев, А. И. Яхин);

работы по анализу микрорельефа обработанной поверхности при использовании абразивного инструмента

(Ю. В.Линник, И. В. Дунин-Барковский и др.);

ученья о жесткости технологической системы и ее влиянии на точность и производительность

механической обработки с широким внедрением методов расчета жесткости в конструкторские и

технологические расчеты при проектировании станков и инструментов;

проводятся теоретические и экспериментальные исследования качества обработанной поверхности

(наклепа, шероховатости, остаточных напряжений) и их влияния на эксплуатационные свойства деталей

машин (П. Е. Дьяченко, А. И. Исаев, А. Н. Каширин, И.В. Крачельский, А. А. Маталин, А. В. Подзей, Э. В.

Рыжов, А. М. Сулима и др.);

групповой метод технологии и организации производства был разработан и внедрен в производство

С.П.Митрофановым; В. В. Бойцовым и Ф. С. Демьянюком;

созданы теоретические основы поточно-автоматизированного производства

технологических процессов и классификации обрабатываемых деталей;

на

базе

типизации

разрабатывается построение структур технологических операций (В.М. Кован, В.С. Корсаков, Д.В.

Чарнко).

B.C. Корсаковым и М. П. Новиковым разрабатываются научные основы сборки деталей.

7.

Пятый этаппериод с 1970 г. по настоящее время.

Характеризуется широким использованием достижений фундаментальных и общеинженерных наук для

решения теоретических и практических задач технологии машиностроения.

Для решения практических технологических вопросов принимаются различные разделы математической

науки (теория графов, множеств и т.д.), теоретической механики, физики, химии, теории пластичности,

металловедения, кристаллографии и многих других наук.

Повышается общий теоретический уровень технологии машиностроения и ее практические возможности.

широкое применение вычислительной техники при проектировании технологических процессов и

моделировании процессов механической обработки;

Автоматизация программирования процессов обработки на станках с числовым программным управлением

(ЧПУ);

создаются системы автоматизированного проектирования технологических процессов (САПР ТП).

Большое внимание в 1990-е гг. уделялось вопросам рационального использования робототехники при

автоматизации технологических процессов и создании гибких автоматизированных производственных

систем на основе использования ЭВМ, автоматизации межоперационного транспортирования и накопления

деталей, активного и пассивного контроля деталей на поточно-автоматизированных линиях.

8.

4 основных машиностроительныхрегиона.

Первый регион — Северная Америка, где производятся практически

все виды машиностроительной продукции.

Второй регион — зарубежная Европа, которая производит главным

образом массовую машиностроительную продукцию, но также

занимает важное место в производстве продукции некоторых

новейших отраслей.

Третий регион — Восточная и Юго-Восточная Азия, — в котором

лидирует Япония, сочетающая производство продукции массового

назначения с лидирующими позициями во многих новейших

отраслях, дающих изделия самой высокой технологии. Относительно

высокого уровня машиностроение достигло в новых индустриальных

странах.

Четвертый регион - Россия, Украина и Белоруссия.

9. Типовая структура производства

10. Структура производственных процессов

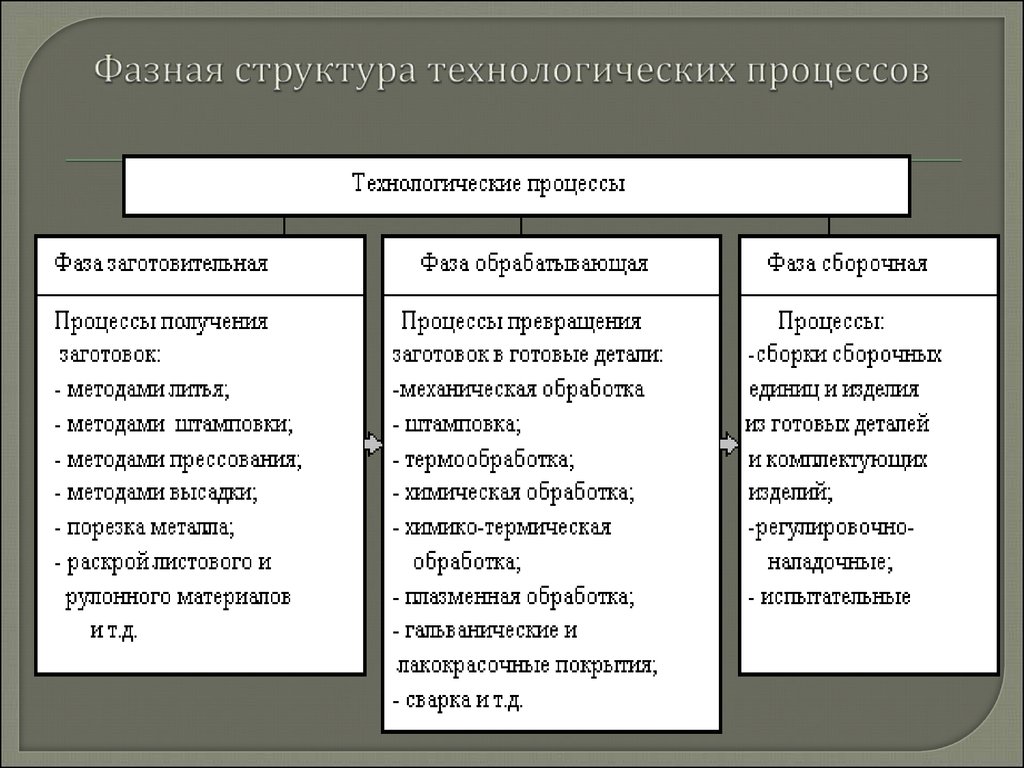

11. Фазная структура технологических процессов

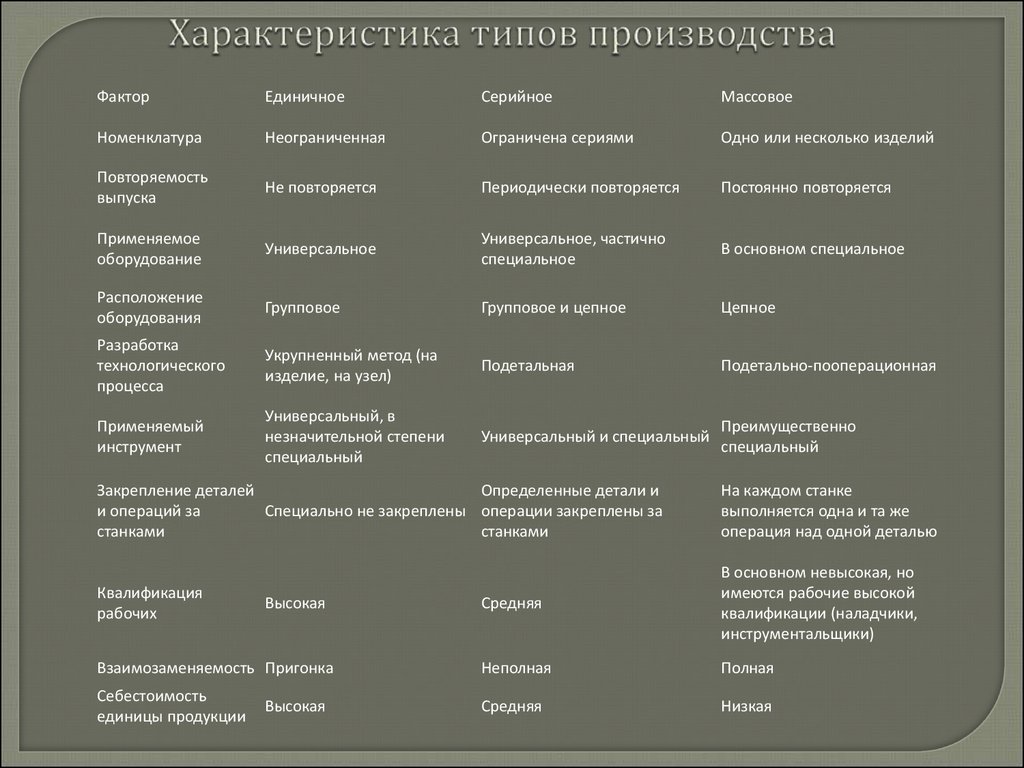

12. Характеристика типов производства

ФакторЕдиничное

Серийное

Массовое

Номенклатура

Неограниченная

Ограничена сериями

Одно или несколько изделий

Повторяемость

выпуска

Не повторяется

Периодически повторяется

Постоянно повторяется

Применяемое

оборудование

Универсальное

Универсальное, частично

специальное

В основном специальное

Расположение

оборудования

Групповое

Групповое и цепное

Цепное

Разработка

технологического

процесса

Укрупненный метод (на

изделие, на узел)

Подетальная

Подетально-пооперационная

Применяемый

инструмент

Универсальный, в

незначительной степени

специальный

Универсальный и специальный

Преимущественно

специальный

Закрепление деталей

Определенные детали и

и операций за

Специально не закреплены операции закреплены за

станками

станками

На каждом станке

выполняется одна и та же

операция над одной деталью

Квалификация

рабочих

Средняя

В основном невысокая, но

имеются рабочие высокой

квалификации (наладчики,

инструментальщики)

Взаимозаменяемость Пригонка

Неполная

Полная

Себестоимость

единицы продукции

Средняя

Низкая

Высокая

Высокая

13.

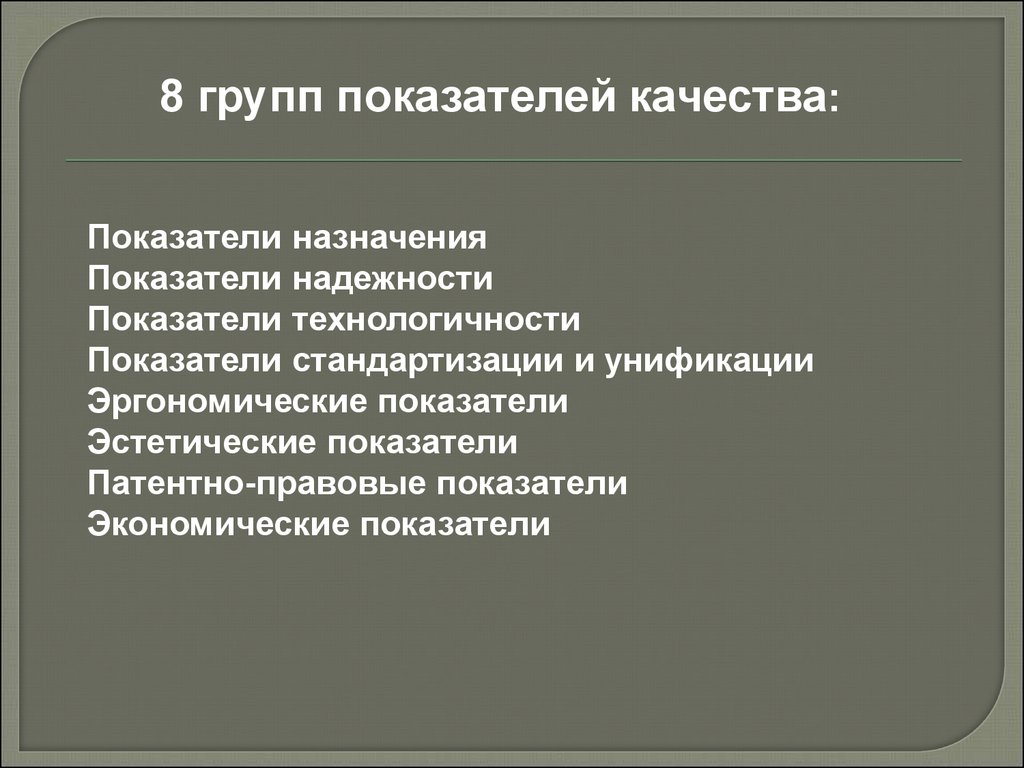

8 групп показателей качества:Показатели назначения

Показатели надежности

Показатели технологичности

Показатели стандартизации и унификации

Эргономические показатели

Эстетические показатели

Патентно-правовые показатели

Экономические показатели

14.

Два подхода к анализу надежности машин:-детерминистический;

-схоластический (вероятностный, статистический).

Виды измерений физических величин:

прямые,

косвенные,

совокупные,

совместные,

абсолютные,

относительные.

15.

Нормируемыми характеристикамиизмерительных средств являются:

- диапазон измерений ;

- диапазон показаний (измерений по шкале);

- пределы измерения;

- цена деления шкалы;

- длина (интервал) деления шкалы;

- чувствительность;

- стабильность.

16.

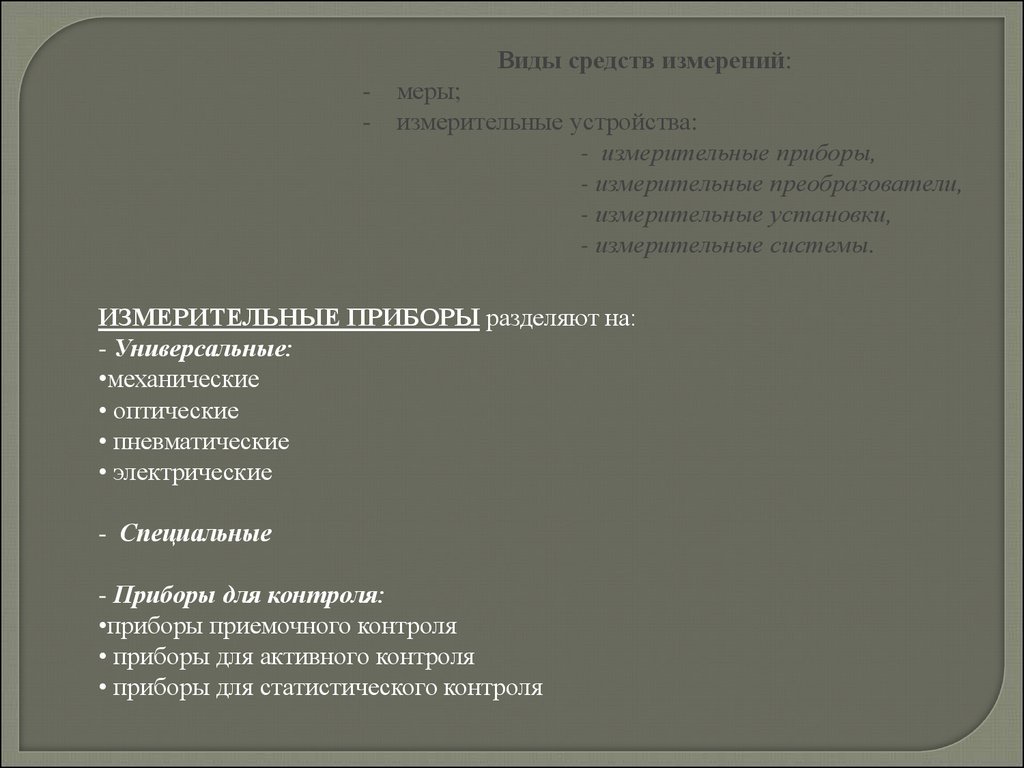

Виды средств измерений:-

меры;

измерительные устройства:

- измерительные приборы,

- измерительные преобразователи,

- измерительные установки,

- измерительные системы.

ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ разделяют на:

- Универсальные:

•механические

• оптические

• пневматические

• электрические

- Специальные

- Приборы для контроля:

•приборы приемочного контроля

• приборы для активного контроля

• приборы для статистического контроля

17.

Основныепризнаки

соответствия

изготовленной детали заданным требованиям:

• точность формы, т.е. степень соответствия отдельных

поверхностей детали тем геометрическим телам, с

которыми они отождествляются (цилиндр, конус, сфера и

т.п.);

• точность размеров поверхностей детали;

• точность взаимного расположения поверхностей детали;

• степень

соответствия

реальной

шероховатости

поверхности детали идеально гладкой поверхности.

18.

Отклоненияот

формы

и

взаимного

расположения поверхностей можно подразделить:

• на отклонения от правильной цилиндрической формы в

поперечном сечении — некруглость, в продольном —

бочкообразность,

изогнутость,

конусообразность,

седлообразность;

• отклонения

от

плоской

поверхности

—

непрямолинейность,

неплоскостность,

выпуклость,

вогнутость;

• отклонения от правильного взаимного расположения

поверхностей — несоосность, торцевое биение, радиальное

биение, непараллельность осей, непараллельность и

неперпендикулярность плоскостей.

19.

ОТКЛОНЕНИЯдля отверстия

определяется по формулам:

верхние предельные отклонения

ES=Dmax-D;

es=dmax-D;

нижние предельные отклонения

EI=Dmin-D;

ei=dmin-D;

ДОПУСК

Отверстия:

Вала:

TD=Dmах-Dmin = ES-EI;

Td= dmax - dmin = es - ei.

и

вала

20.

Соединение с зазором:a) изображение допусков;

б) — изображение отклонений в виде схем полей допусков

21.

Средняя'линия

Базовая

линия

22.

ПАРАМЕТРЫ ШЕРОХОВАТОСТИтри группы:

- высотные:

Ra — среднее арифметическое отклонение профиля;

Rz — высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

- шаговые:

Sm — средний шаг неровностей профиля;

S — средний шаг местных выступов профиля.

- параметр формы:

tp — относительная опорная длина профиля.

23.

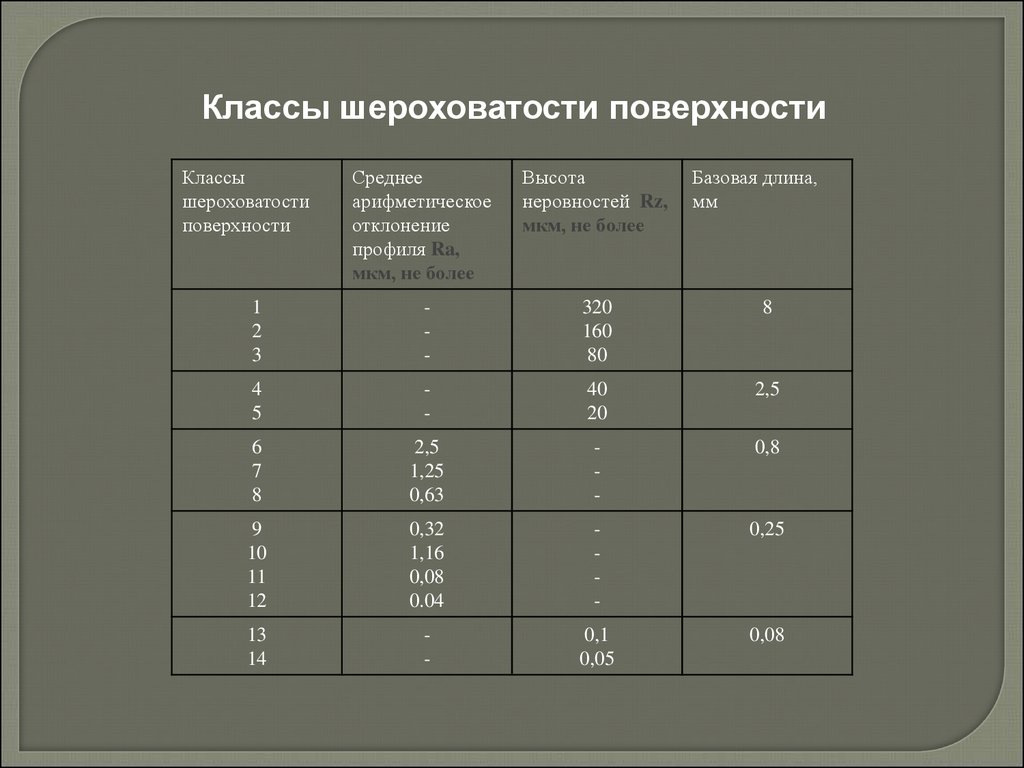

Классы шероховатости поверхностиКлассы

шероховатости

поверхности

Среднее

арифметическое

отклонение

профиля Ra,

мкм, не более

Высота

неровностей Rz,

мкм, не более

Базовая длина,

мм

1

2

3

-

320

160

80

8

4

5

-

40

20

2,5

6

7

8

2,5

1,25

0,63

-

0,8

9

10

11

12

0,32

1,16

0,08

0.04

-

0,25

13

14

-

0,1

0,05

0,08

24.

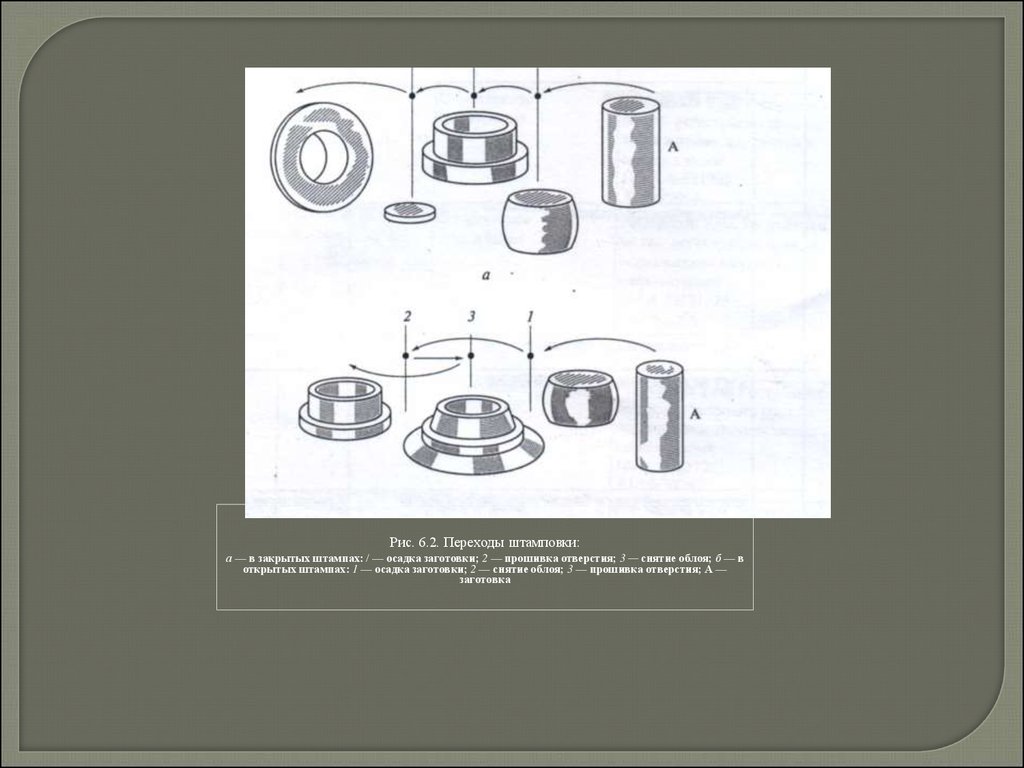

бРис. 6.2. Переходы штамповки:

а — в закрытых штампах: / — осадка заготовки; 2 — прошивка отверстия; 3 — снятие облоя; б — в

открытых штампах: 1 — осадка заготовки; 2 — снятие облоя; 3 — прошивка отверстия; А —

заготовка

25.

аб

в

Схемы холодного выдавливания:

а — прямого; б — обратного; в — комбинированного; 1 — пуансон; 2 — матрица; 3 —

выдавливаемый металл; Р — усилие на пуансоне

26.

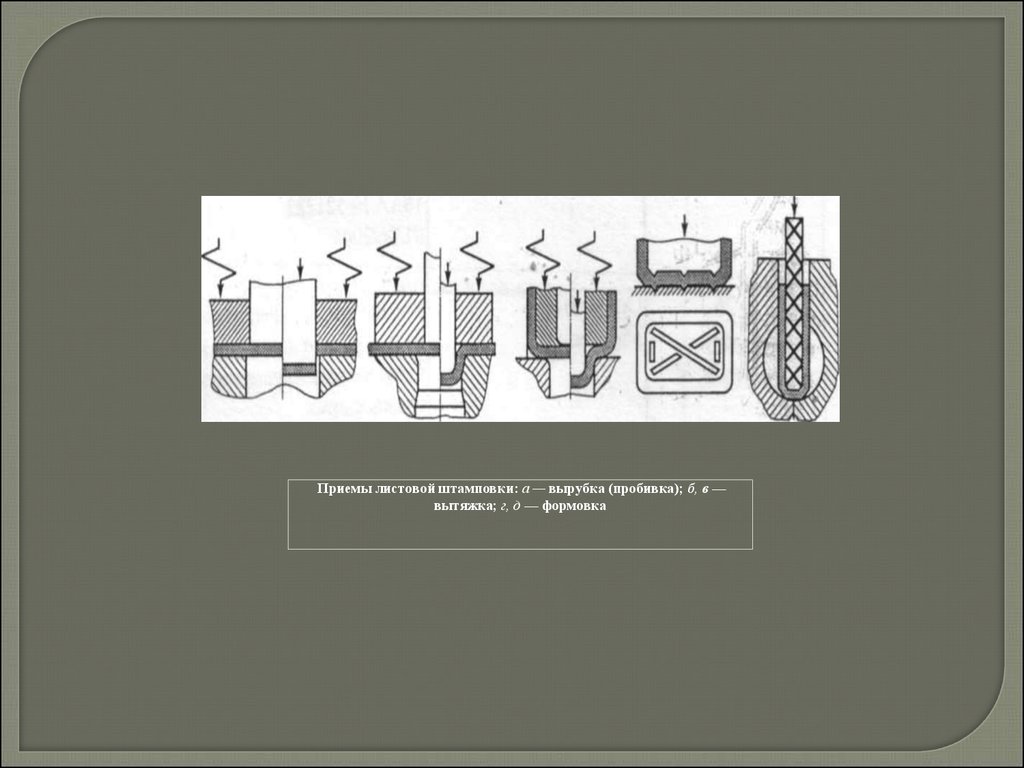

Приемы листовой штамповки: а — вырубка (пробивка); б, в —вытяжка; г, д — формовка

27.

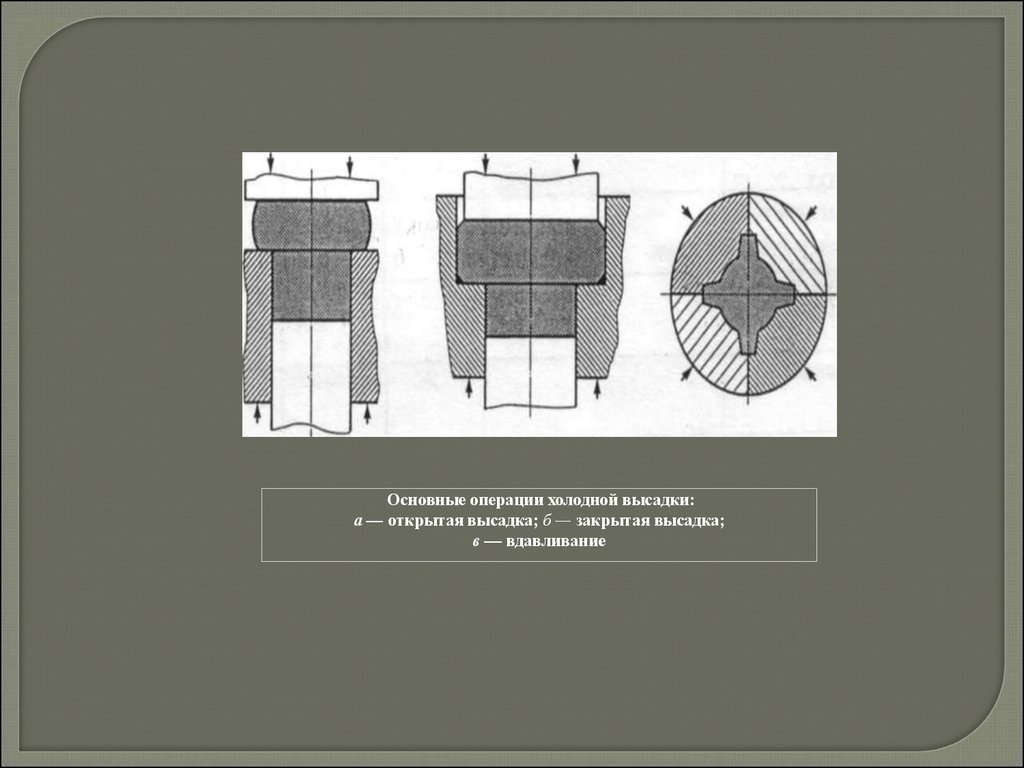

Основные операции холодной высадки:а — открытая высадка; б — закрытая высадка;

в — вдавливание

28.

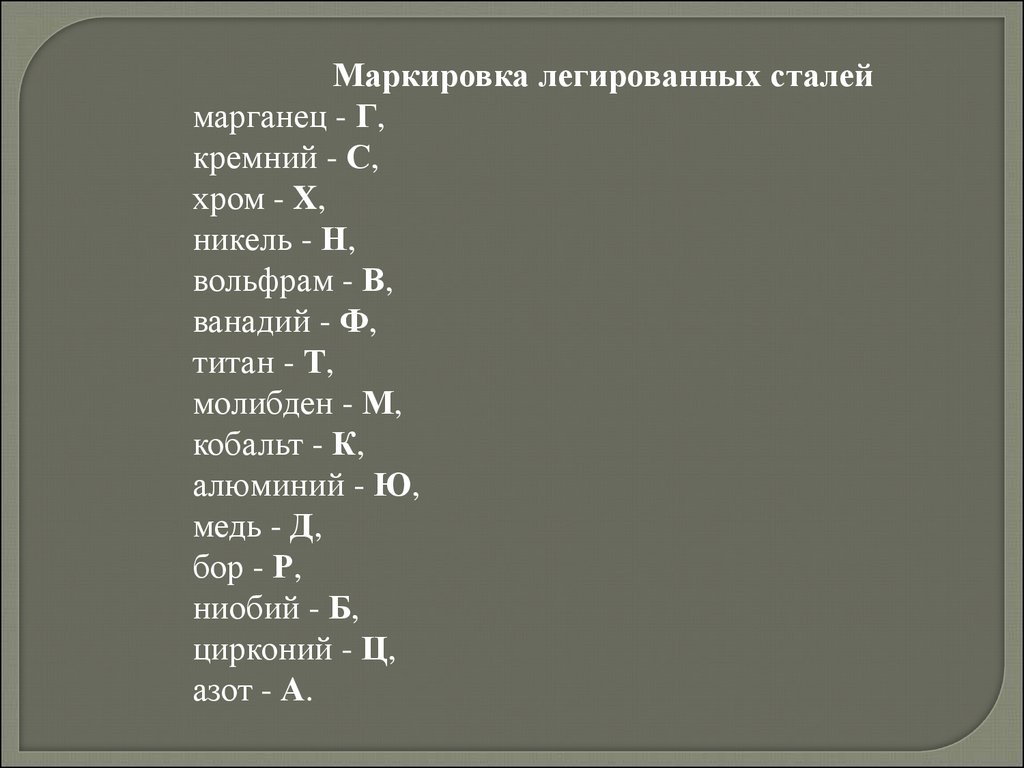

Маркировка легированных сталеймарганец - Г,

кремний - С,

хром - X,

никель - Н,

вольфрам - В,

ванадий - Ф,

титан - Т,

молибден - М,

кобальт - К,

алюминий - Ю,

медь - Д,

бор - Р,

ниобий - Б,

цирконий - Ц,

азот - А.

29.

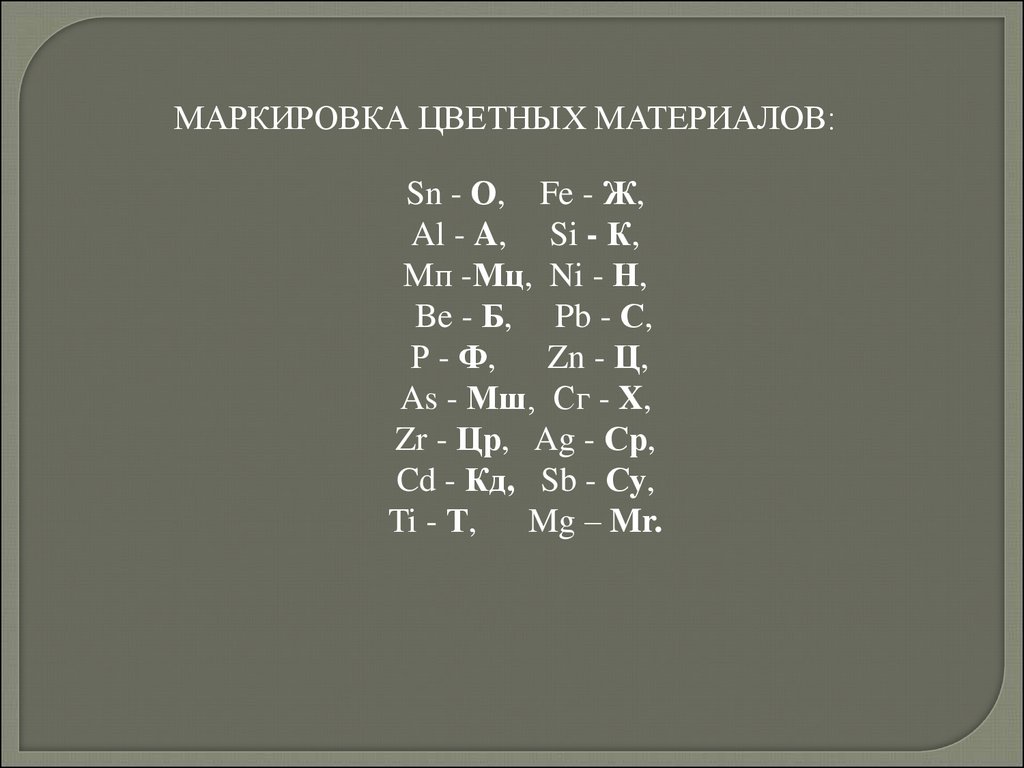

МАРКИРОВКА ЦВЕТНЫХ МАТЕРИАЛОВ:Sn - О, Fe - Ж,

Al - A, Si - К,

Мп -Мц, Ni - Н,

Be - Б, Pb - С,

Р - Ф,

Zn - Ц,

As - Мш, Сг - X,

Zr - Цр, Ag - Ср,

Cd - Кд, Sb - Су,

Ti - Т,

Mg – Mr.

30.

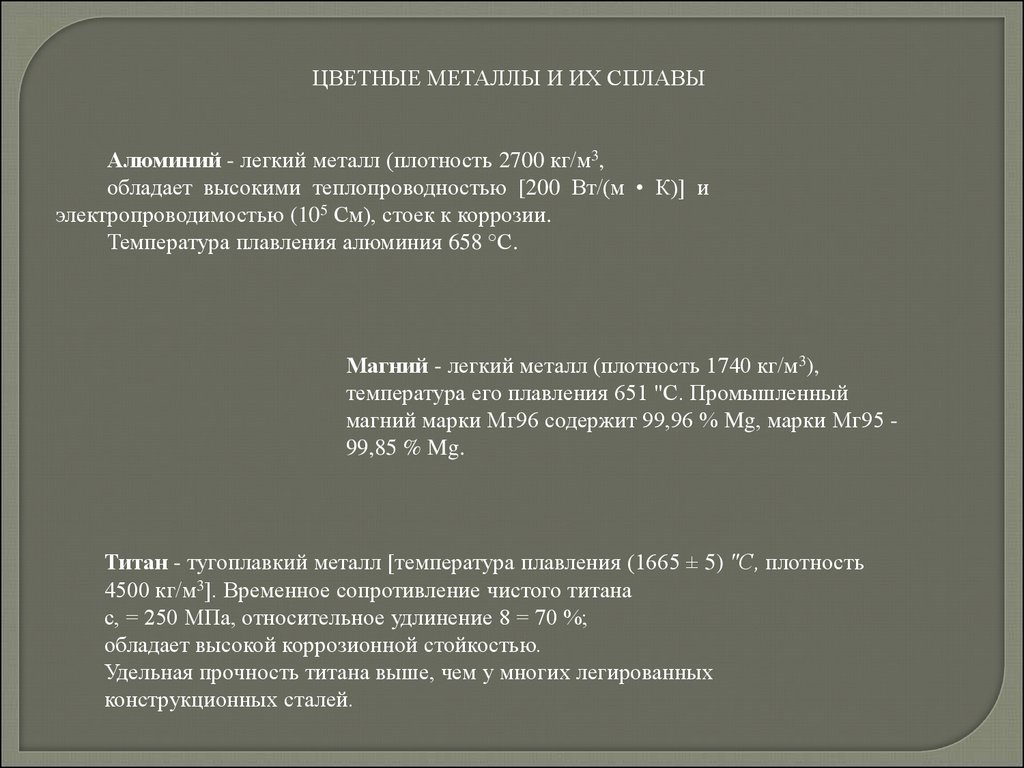

ЦВЕТНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫАлюминий - легкий металл (плотность 2700 кг/м3,

обладает высокими теплопроводностью [200 Вт/(м • К)] и

электропроводимостью (105 См), стоек к коррозии.

Температура плавления алюминия 658 °С.

Магний - легкий металл (плотность 1740 кг/м3),

температура его плавления 651 "С. Промышленный

магний марки Мг96 содержит 99,96 % Mg, марки Мг95 99,85 % Mg.

Титан - тугоплавкий металл [температура плавления (1665 ± 5) "С, плотность

4500 кг/м3]. Временное сопротивление чистого титана

с, = 250 МПа, относительное удлинение 8 = 70 %;

обладает высокой коррозионной стойкостью.

Удельная прочность титана выше, чем у многих легированных

конструкционных сталей.

31.

Медь - металл жёлто-красного цвета,т. к. поглощает избирательно зелёную и голубую полосы спектра белого света.

Атомный номер - 29, атомная масса - 64. Медь характеризуется ГЦК-решёткой, вы

сокой электро- и теплопроводностью.

По электропроводности медь занимает второе место после серебра.

Благодаря плотноупакованной кристаллической решётке и высокой

плотности электронного газа, медь является пластичным металлом.

Температура плавления меди равна 1083 °С, плотность - 8,96 т/м3,

предел прочности - 235 МПа, твёрдость - 372 МПа,

модуль упругости - 129 ГПа,

удельное электросопротивление - 0,0178 мкОм-м.

Благодаря положительному электродному потенциалу,

равному +0,337 В, медь характеризуется высокой коррозионной стойкостью.

32.

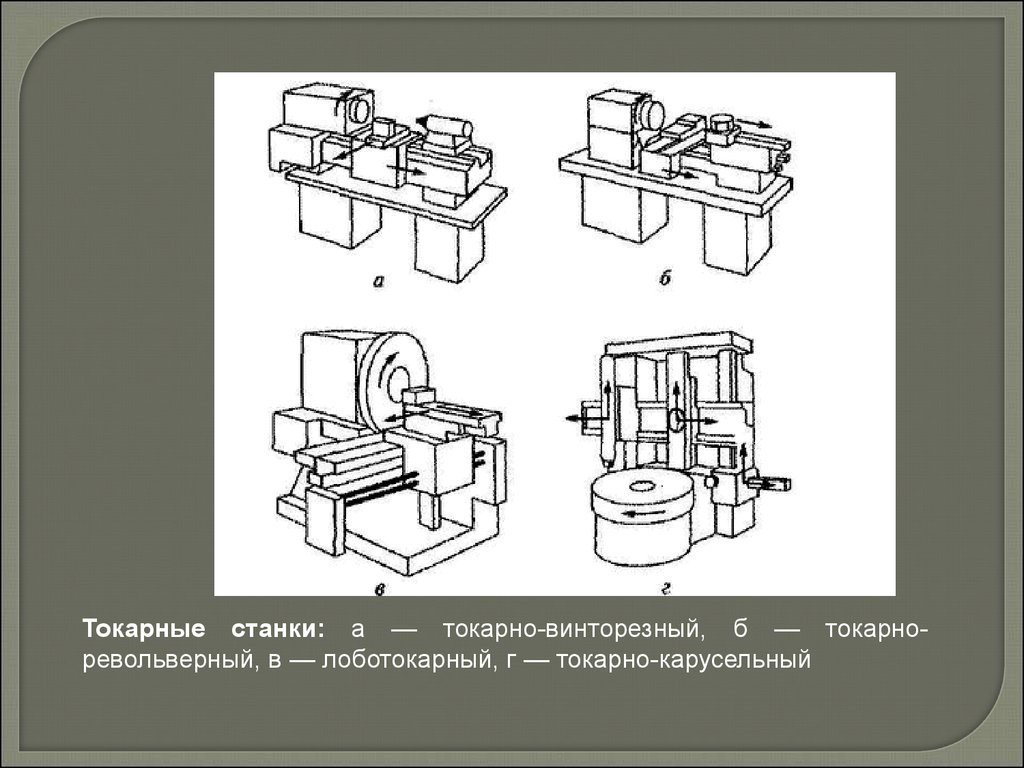

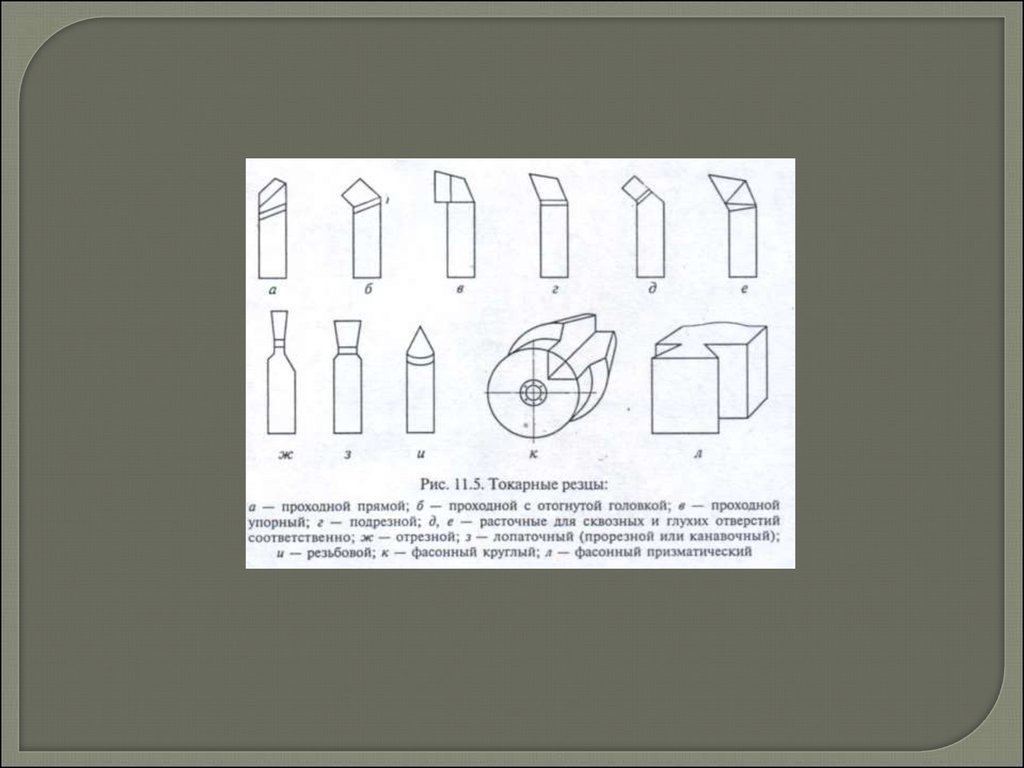

Токарные станки: а — токарно-винторезный, б — токарноревольверный, в — лоботокарный, г — токарно-карусельный33.

34.

35.

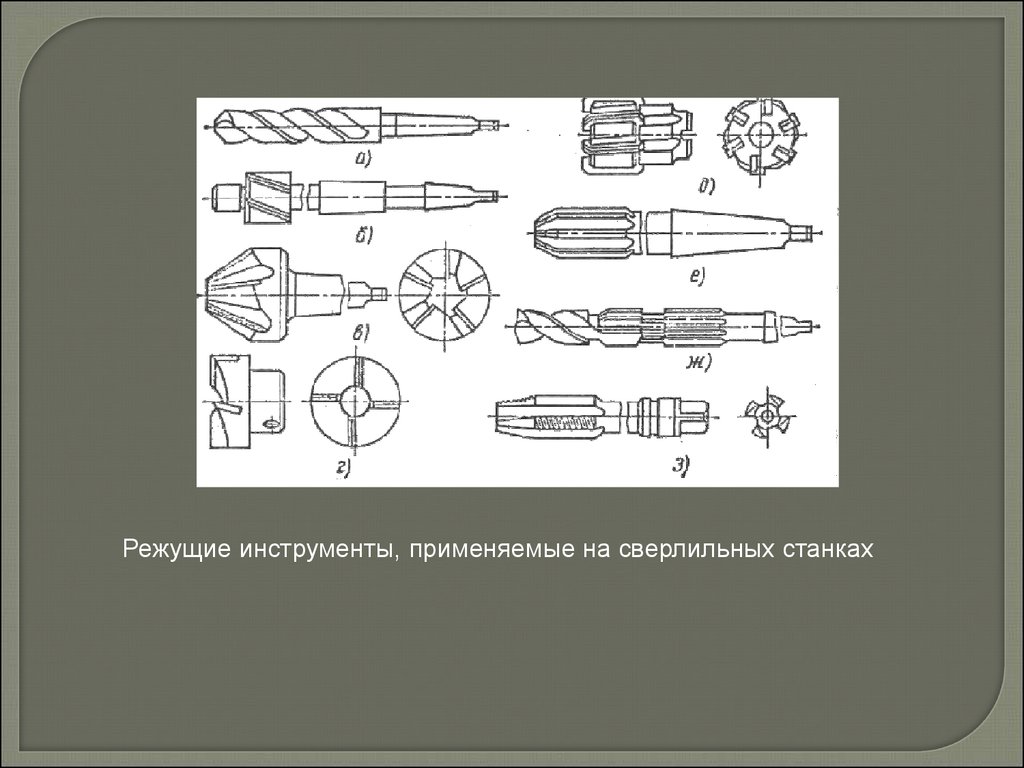

Режущие инструменты, применяемые на сверлильных станках36.

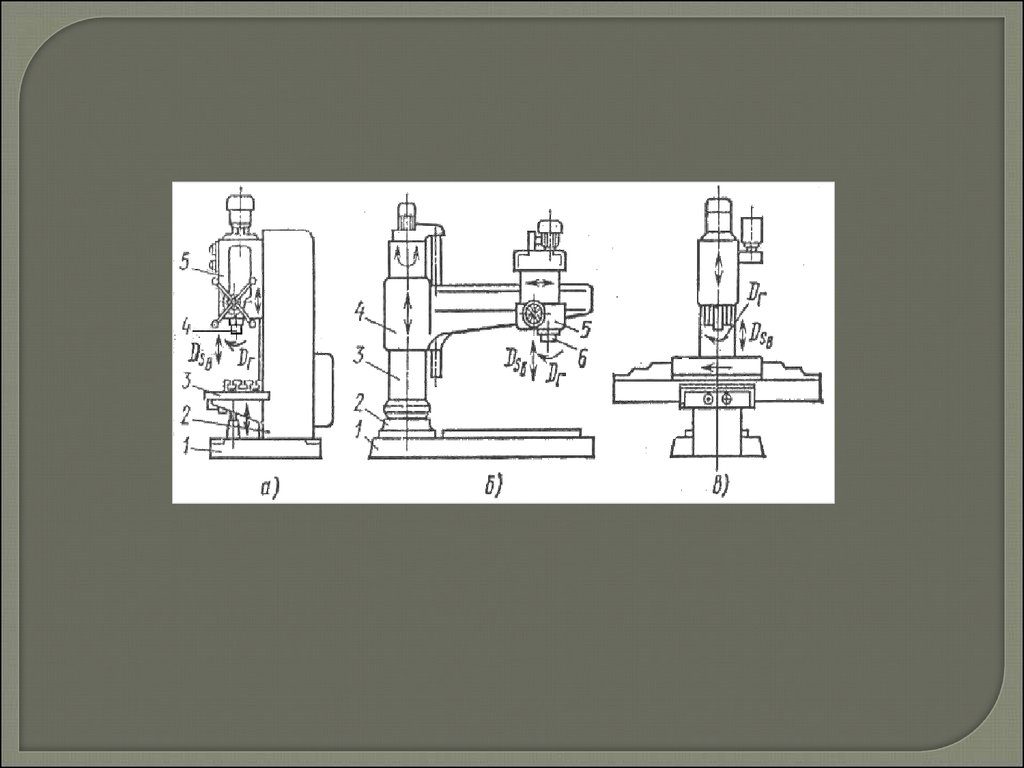

Основные типы расточных станков37.

Схема горизонтально-фрезерного (а) и вертикально-фрезерного (б) станков38.

Основные типы фрез:а - цилиндрическая, б - пазовая, в - прорезная, г - торцовая, д дисковая, е - концевая.

39.

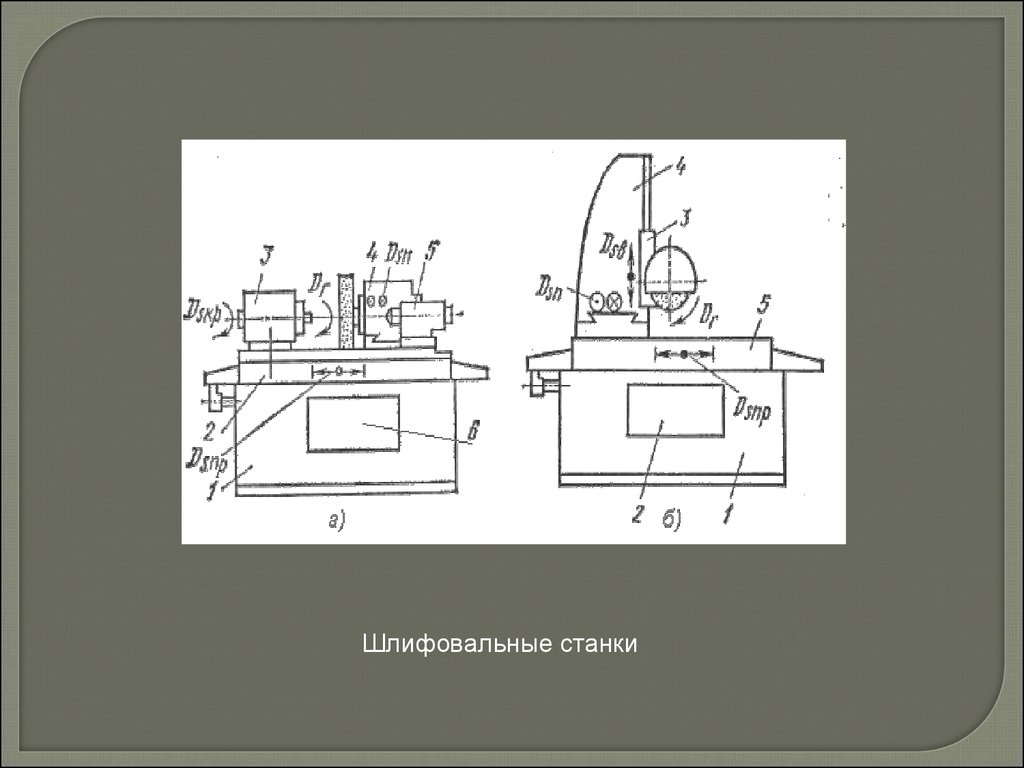

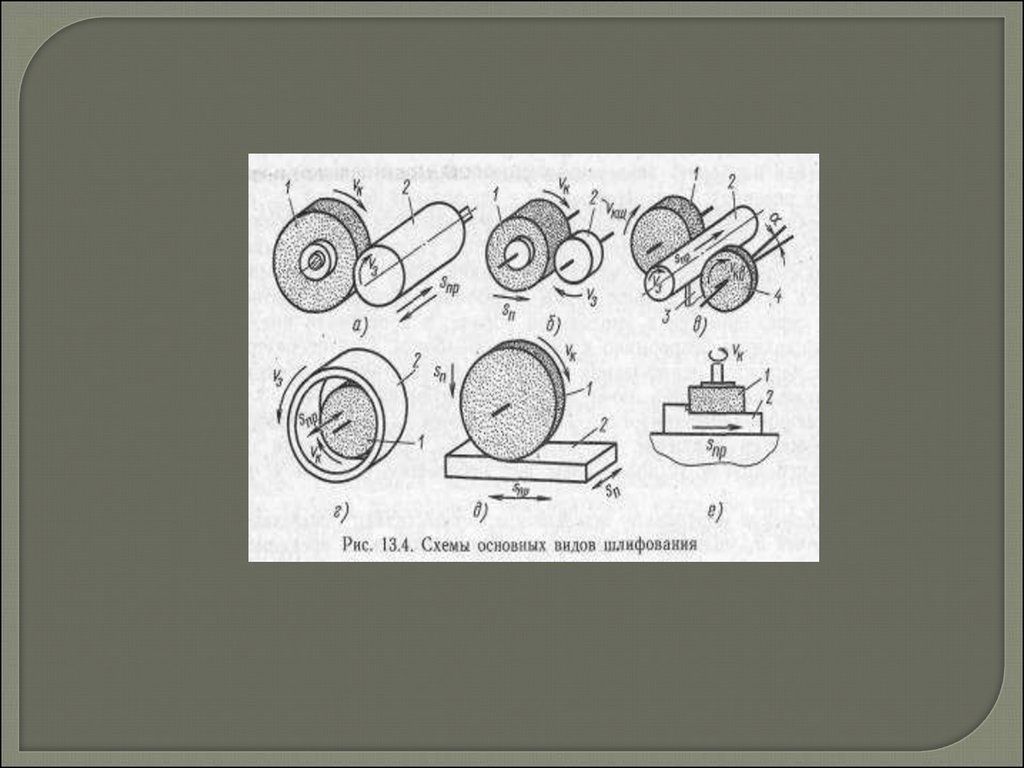

Шлифовальные станки40.

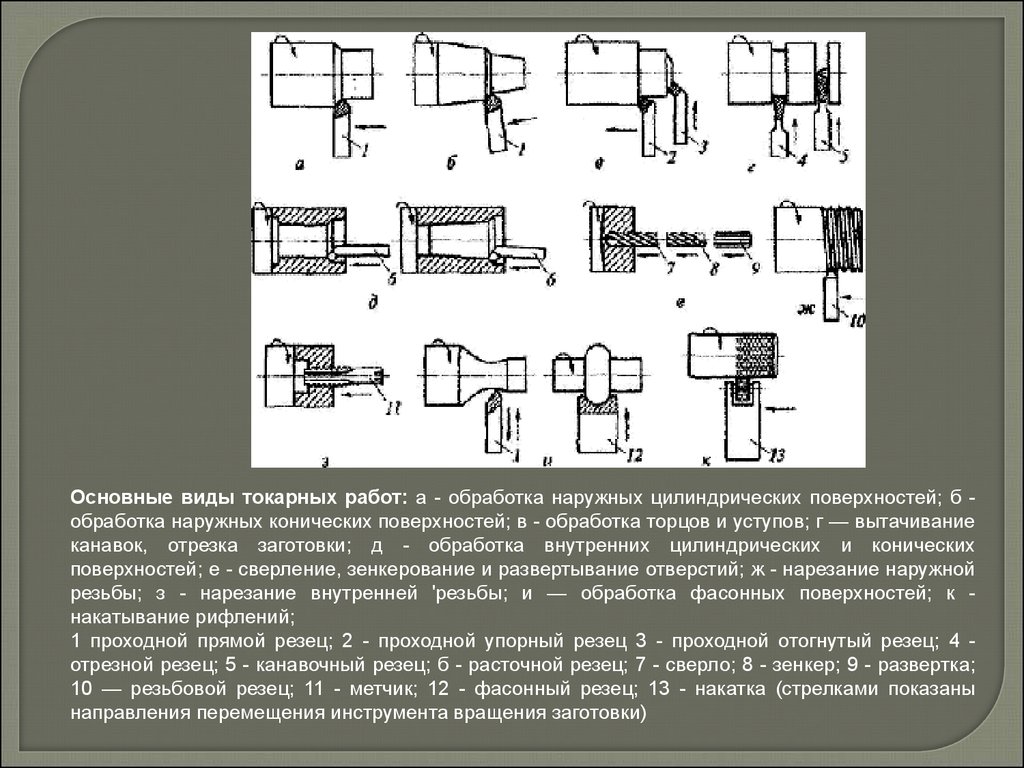

Основные виды токарных работ: а - обработка наружных цилиндрических поверхностей; б обработка наружных конических поверхностей; в - обработка торцов и уступов; г — вытачиваниеканавок, отрезка заготовки; д - обработка внутренних цилиндрических и конических

поверхностей; е - сверление, зенкерование и развертывание отверстий; ж - нарезание наружной

резьбы; з - нарезание внутренней 'резьбы; и — обработка фасонных поверхностей; к накатывание рифлений;

1 проходной прямой резец; 2 - проходной упорный резец 3 - проходной отогнутый резец; 4 отрезной резец; 5 - канавочный резец; б - расточной резец; 7 - сверло; 8 - зенкер; 9 - развертка;

10 — резьбовой резец; 11 - метчик; 12 - фасонный резец; 13 - накатка (стрелками показаны

направления перемещения инструмента вращения заготовки)

41.

42.

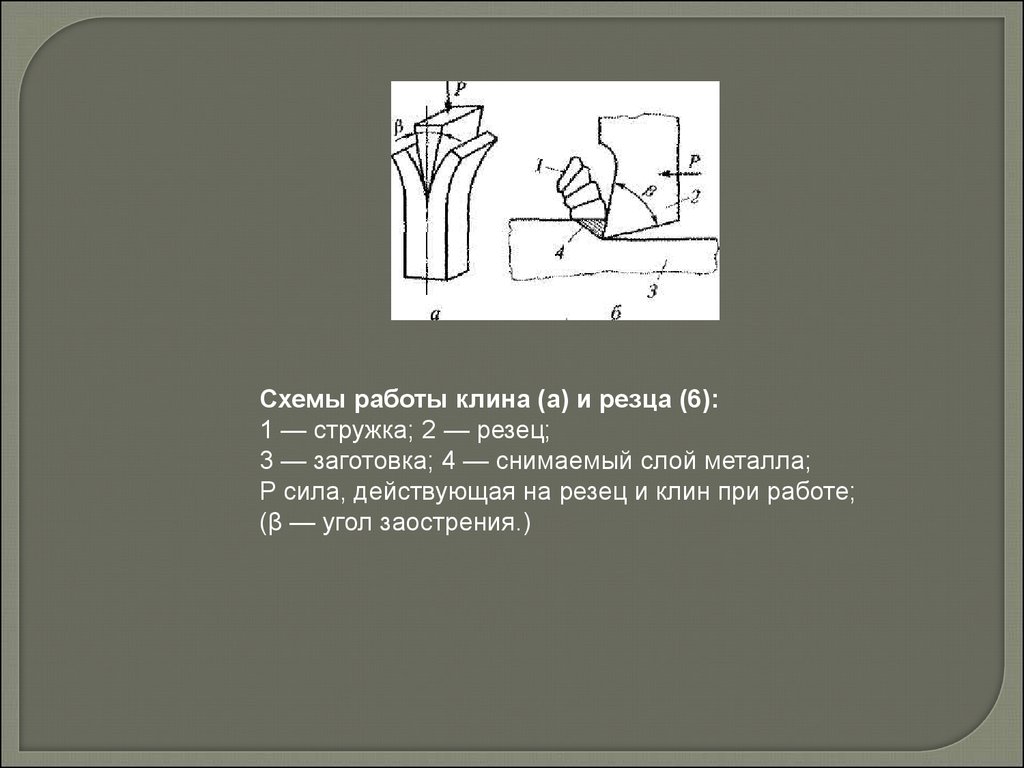

Схемы работы клина (а) и резца (6):1 — стружка; 2 — резец;

3 — заготовка; 4 — снимаемый слой металла;

Р сила, действующая на резец и клин при работе;

(β — угол заострения.)

43.

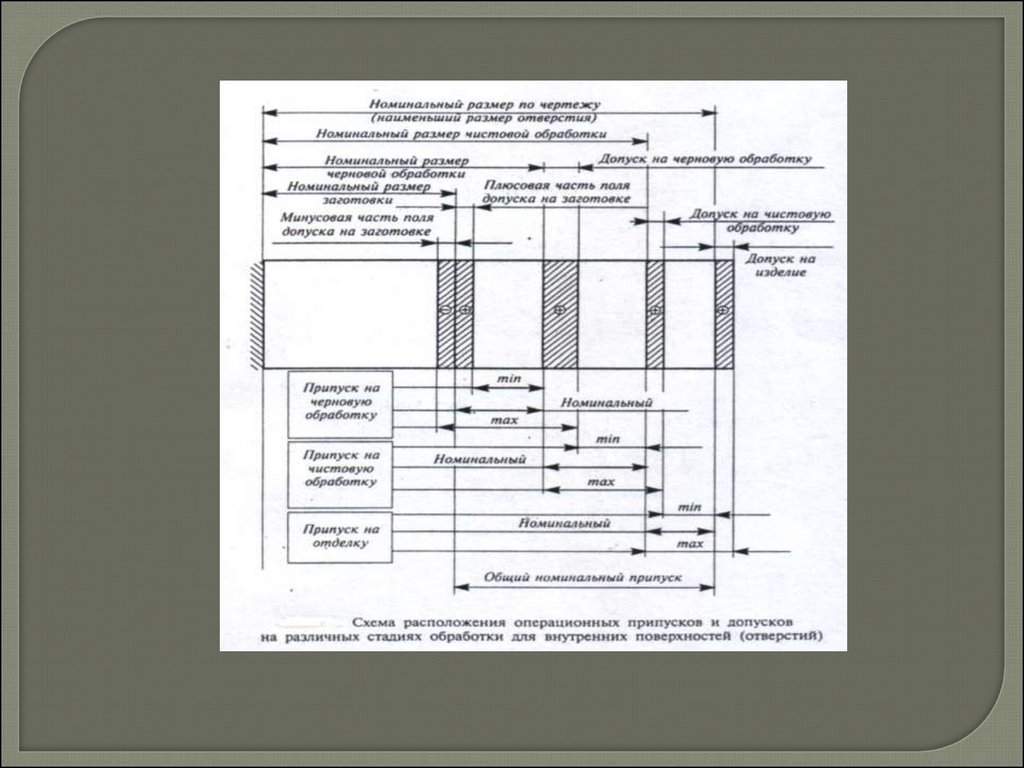

Рис. 6.1. Схема формообразования припускана обработку:

А — удаляемая часть дефектного слоя глубиной Thx

Б — не удаляемая часть дефектного слоя;

В — структура исходного металла

44.

45.

46.

Схемы процесса резания дляточения (а) фрезерования (б):

D, — главное движение; Ds — движение подачи

47.

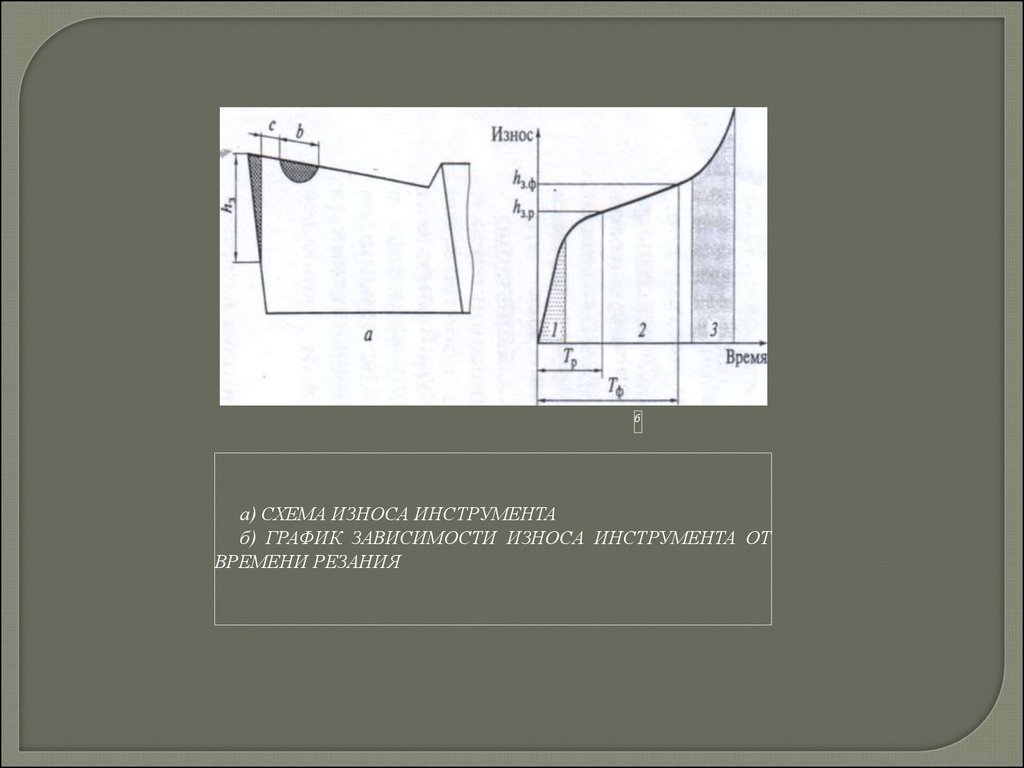

ба) СХЕМА ИЗНОСА ИНСТРУМЕНТА

б) ГРАФИК ЗАВИСИМОСТИ ИЗНОСА ИНСТРУМЕНТА ОТ

ВРЕМЕНИ РЕЗАНИЯ

48.

49.

50.

51.

52.

53.

Элементы спирального сверла с коническим хвостовиком54.

55.

56.

57.

58.

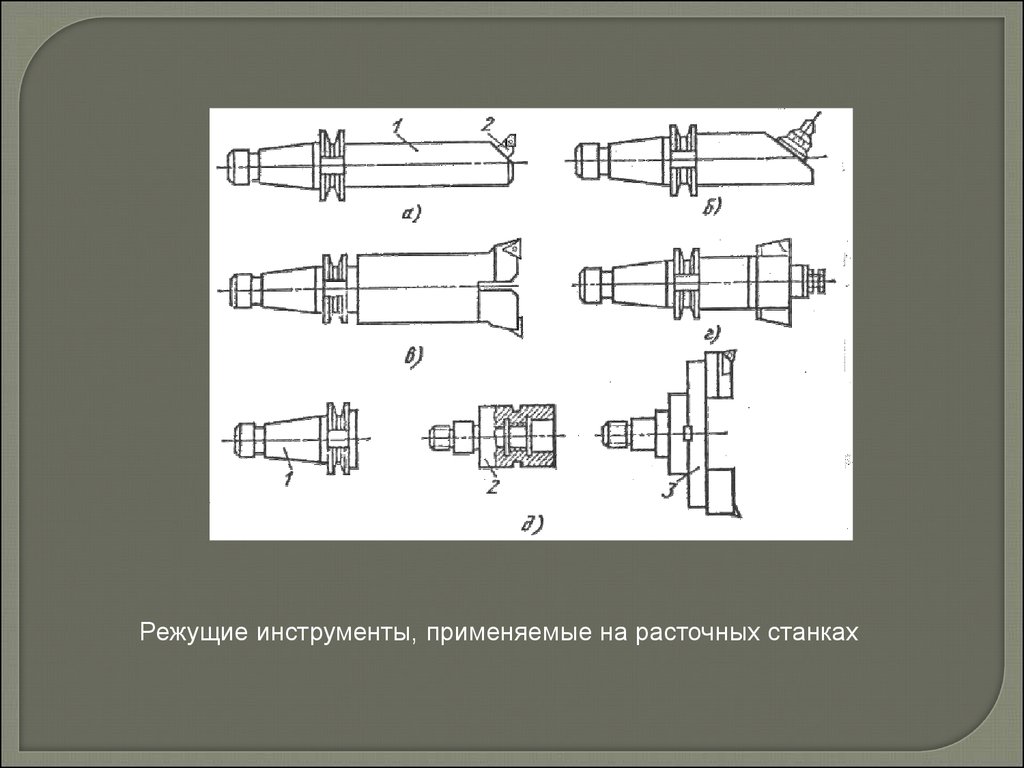

Режущие инструменты, применяемые на расточных станках59.

Схемы обработки поверхностей на фрезерных станках60.

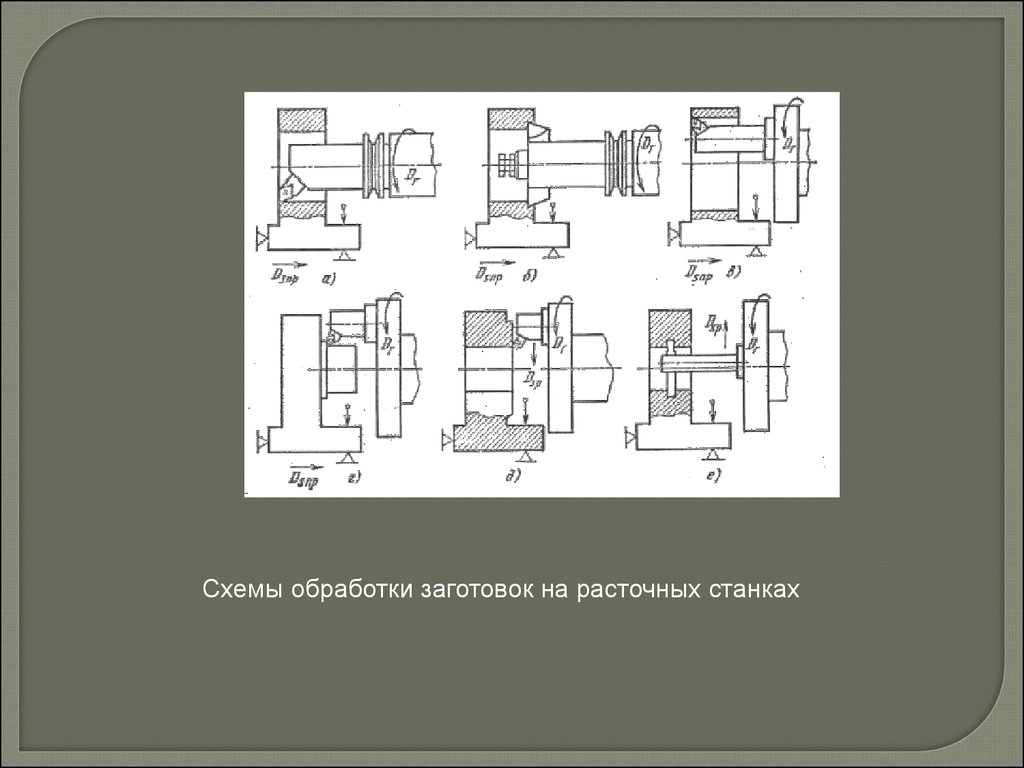

Схемы обработки заготовок на расточных станках61.

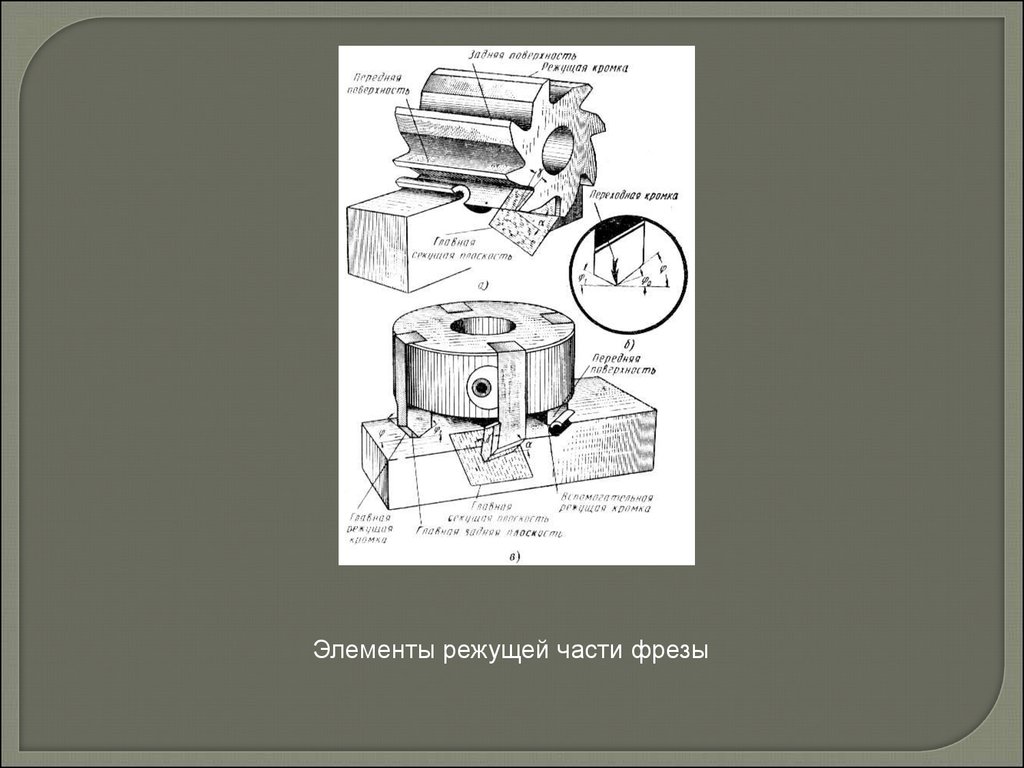

Элементы режущей части фрезы62.

Типы фрезТипы фрез

63.

Установка цилиндрической фрезы на длинной оправкеСхемы установки и закрепления фрез на станках

64.

Прихваты и подставкиМашинные тиски

Угловые плиты

Столы

65.

Универсально-сборное приспособление66.

67.

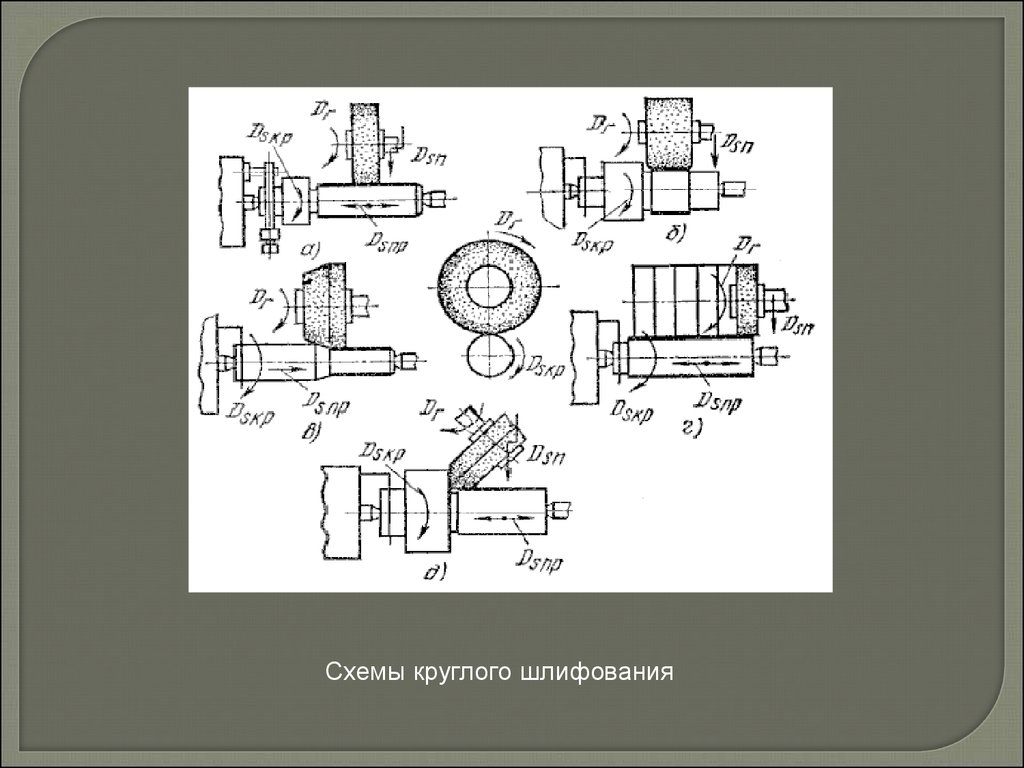

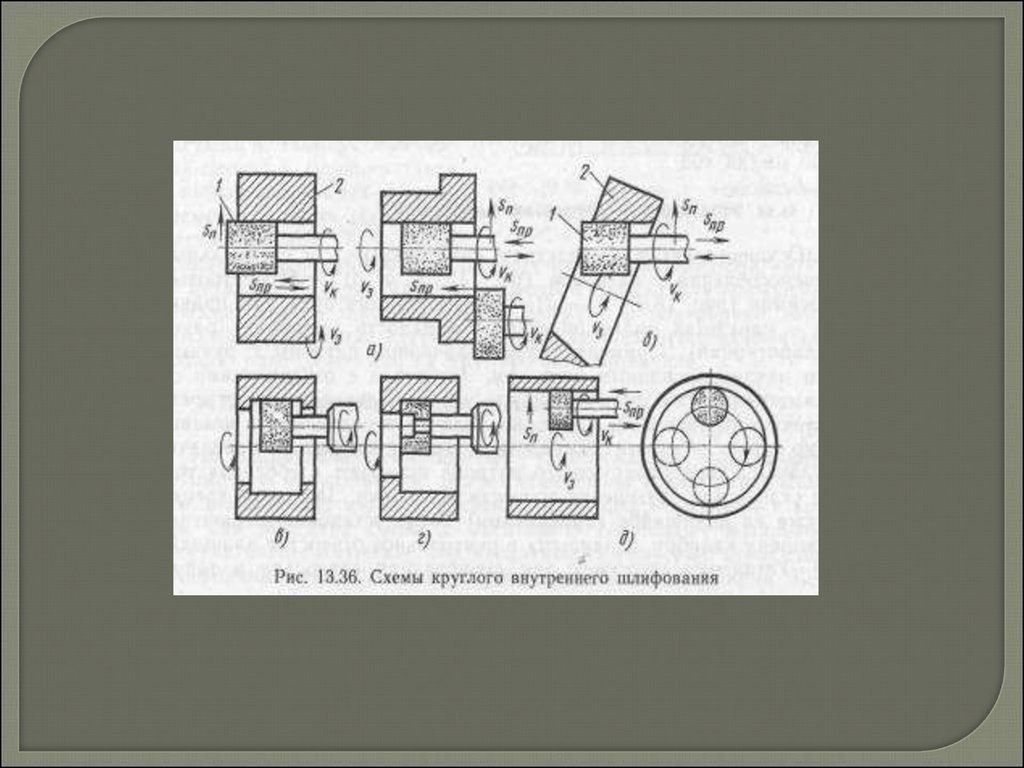

Схемы круглого шлифования68.

69.

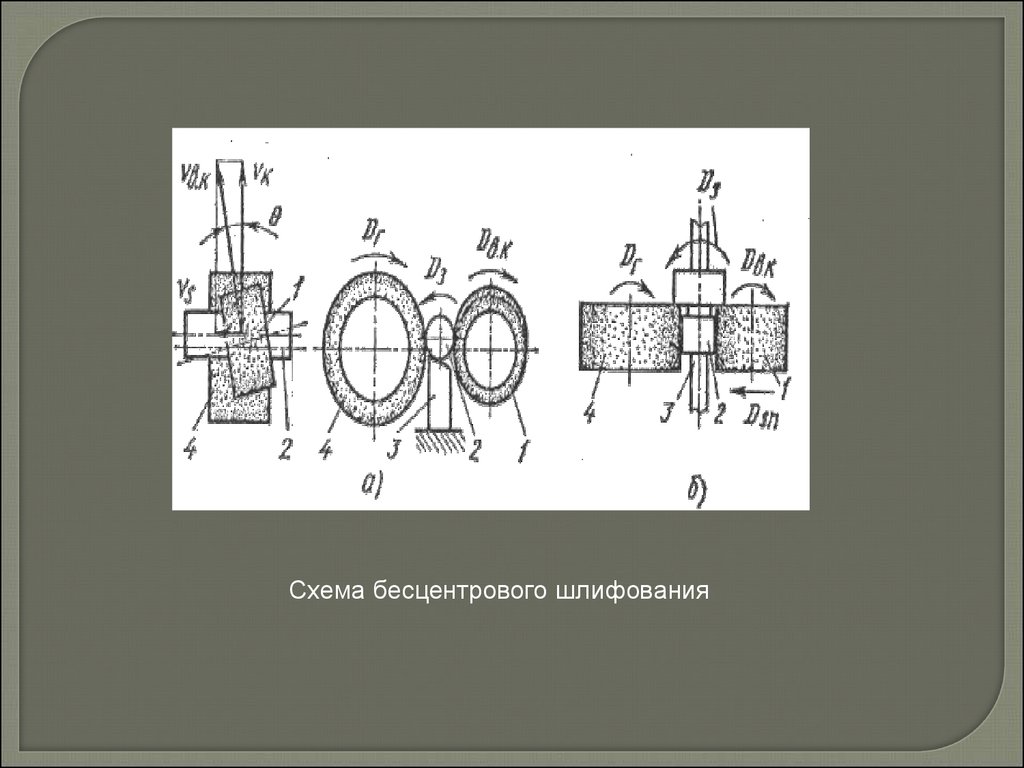

Схема бесцентрового шлифования70.

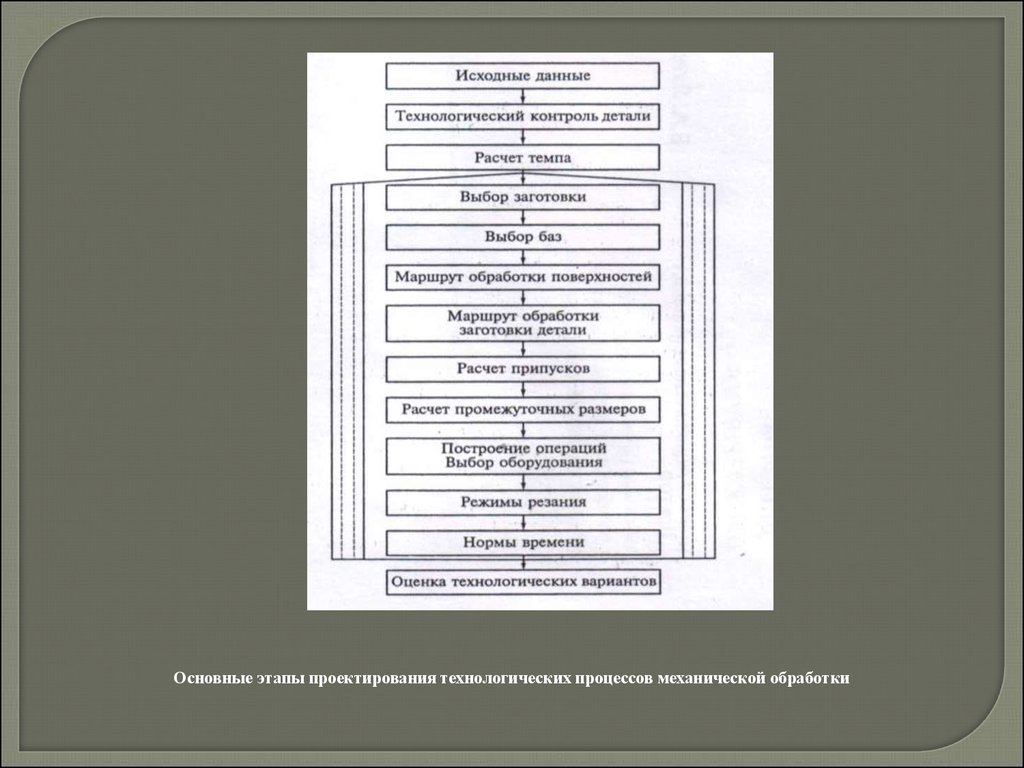

Основные этапы проектирования технологических процессов механической обработки71.

72.

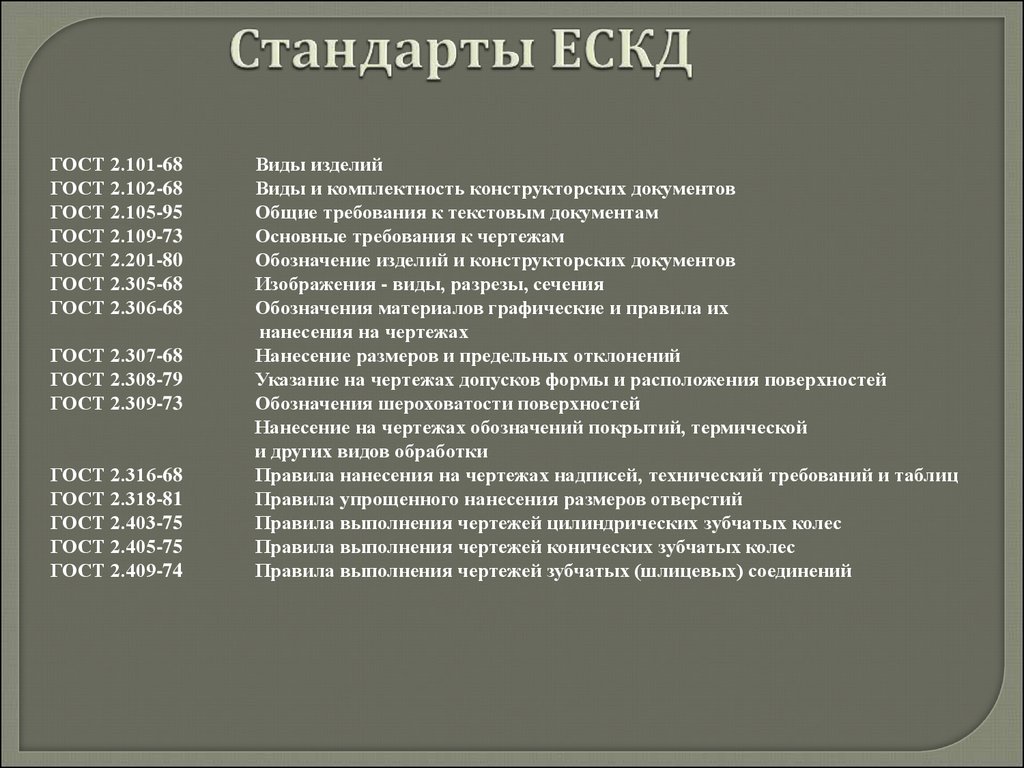

73. Стандарты ЕСКД

ГОСТ 2.101-68ГОСТ 2.102-68

ГОСТ 2.105-95

ГОСТ 2.109-73

ГОСТ 2.201-80

ГОСТ 2.305-68

ГОСТ 2.306-68

ГОСТ 2.307-68

ГОСТ 2.308-79

ГОСТ 2.309-73

ГОСТ 2.316-68

ГОСТ 2.318-81

ГОСТ 2.403-75

ГОСТ 2.405-75

ГОСТ 2.409-74

Виды изделий

Виды и комплектность конструкторских документов

Общие требования к текстовым документам

Основные требования к чертежам

Обозначение изделий и конструкторских документов

Изображения - виды, разрезы, сечения

Обозначения материалов графические и правила их

нанесения на чертежах

Нанесение размеров и предельных отклонений

Указание на чертежах допусков формы и расположения поверхностей

Обозначения шероховатости поверхностей

Нанесение на чертежах обозначений покрытий, термической

и других видов обработки

Правила нанесения на чертежах надписей, технический требований и таблиц

Правила упрощенного нанесения размеров отверстий

Правила выполнения чертежей цилиндрических зубчатых колес

Правила выполнения чертежей конических зубчатых колес

Правила выполнения чертежей зубчатых (шлицевых) соединений

74. Стандарты ЕСТД

ГОСТ 3.1001-81ГОСТ 3.1102-81

ГОСТ 3.1103-82

ГОСТ 3.1105-84

ГОСТ 3.1107-81

ГОСТ 3.1109-82

ГОСТ 3.1118-82

ГОСТ 3.1119-83

ГОСТ 3.1120-83

ГОСТ 3.1129-93

ГОСТ 3.1130-93

ГОСТ 3.1404-86

ГОСТ 3.1702-79

Общие положения

Стадии разработки и виды документов

Основные надписи

Формы и правила оформления документов общего назначения

Опоры, зажимы и установочные устройства.

Графические изображения

Термины и определения основных понятий

Формы и правила оформления маршрутных карт

Общие требования к комплектности и оформлению комплектов

документов на единичные технологические процессы

Общие правила отражения и оформления требований безопасности

труда в технологической документации

Общие правила записи технологической информации

в технологических документах на технологические процессы

и операции

Общие требования к формам и бланкам документов

Формы и правила оформления документов на технологические

процессы и операции обработки резанием

Правила записи операций и переходов. Обработка резанием

Промышленность

Промышленность