Похожие презентации:

Ресурсосбережение и экология в переработке и применении пластмасс

1.

Ресурсосбережение и экология в переработке иприменении пластмасс

2.

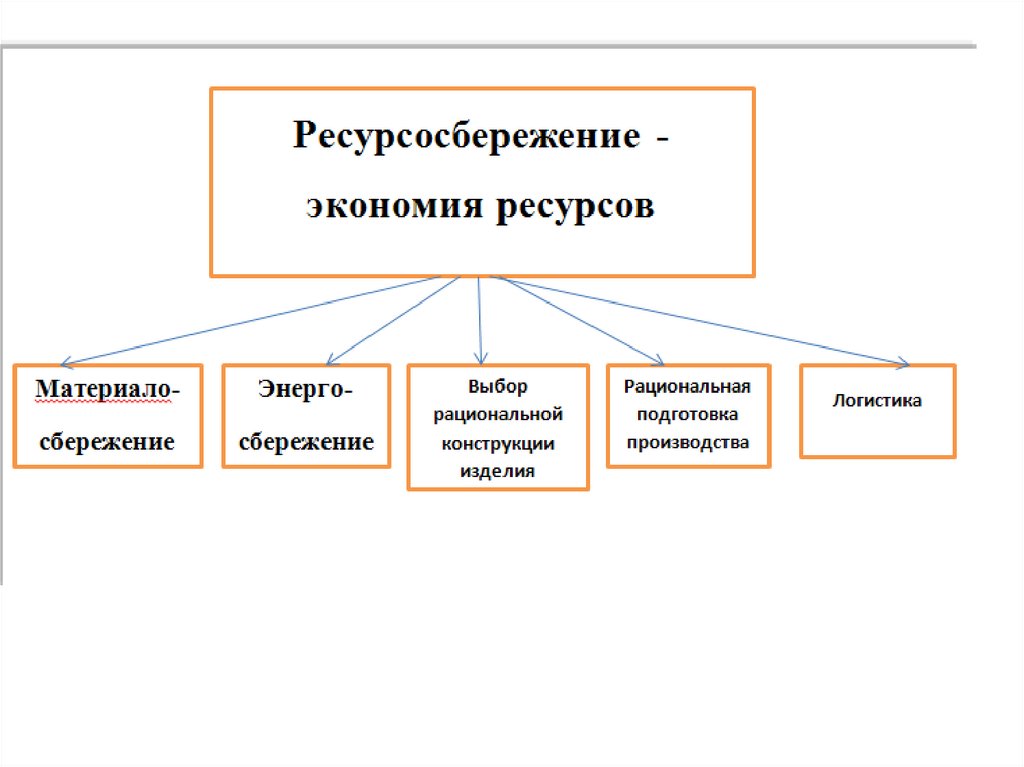

Ресурсосбережение – экономия ресурсов3.

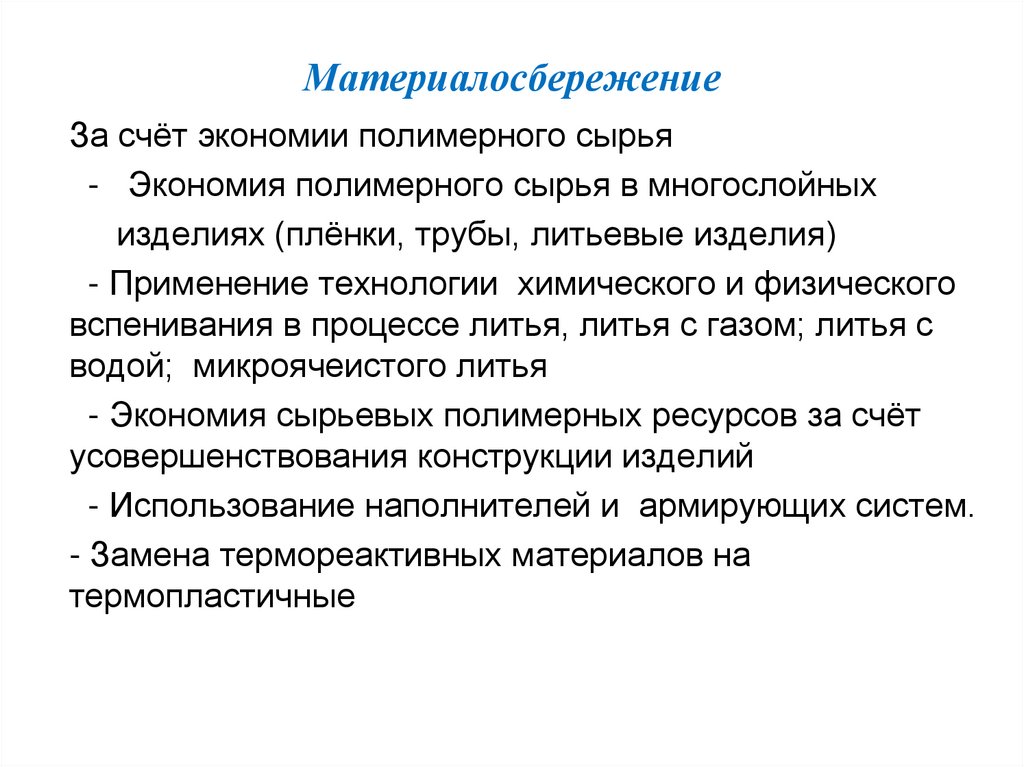

4. Материалосбережение

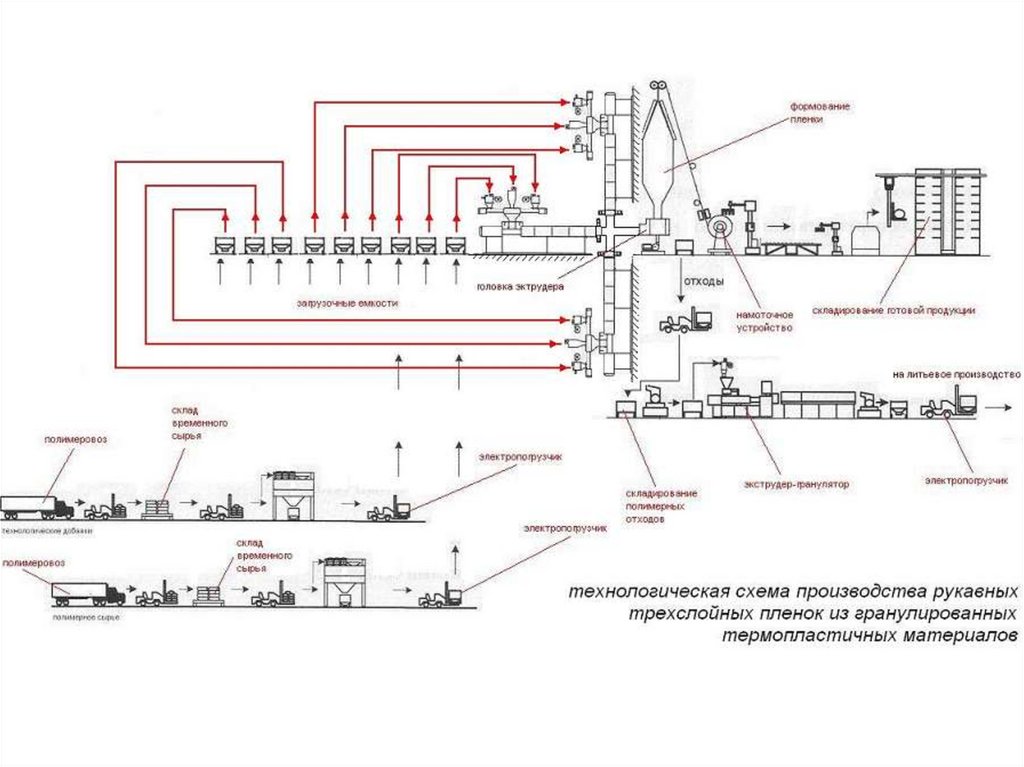

За счёт экономии полимерного сырья- Экономия полимерного сырья в многослойных

изделиях (плёнки, трубы, литьевые изделия)

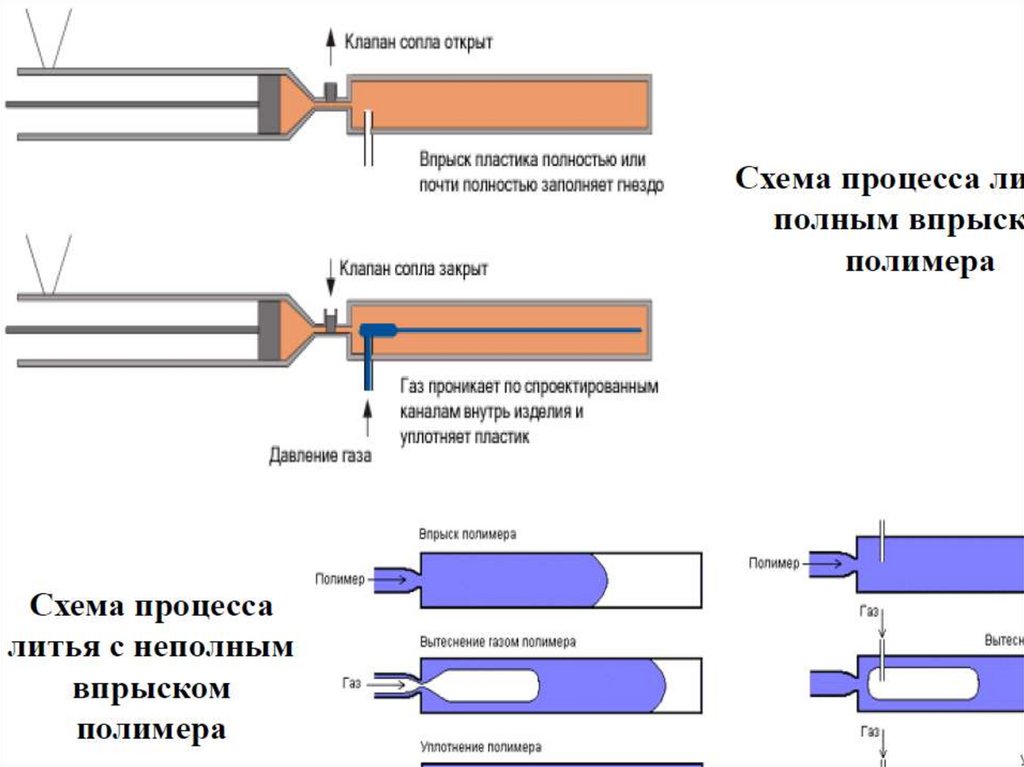

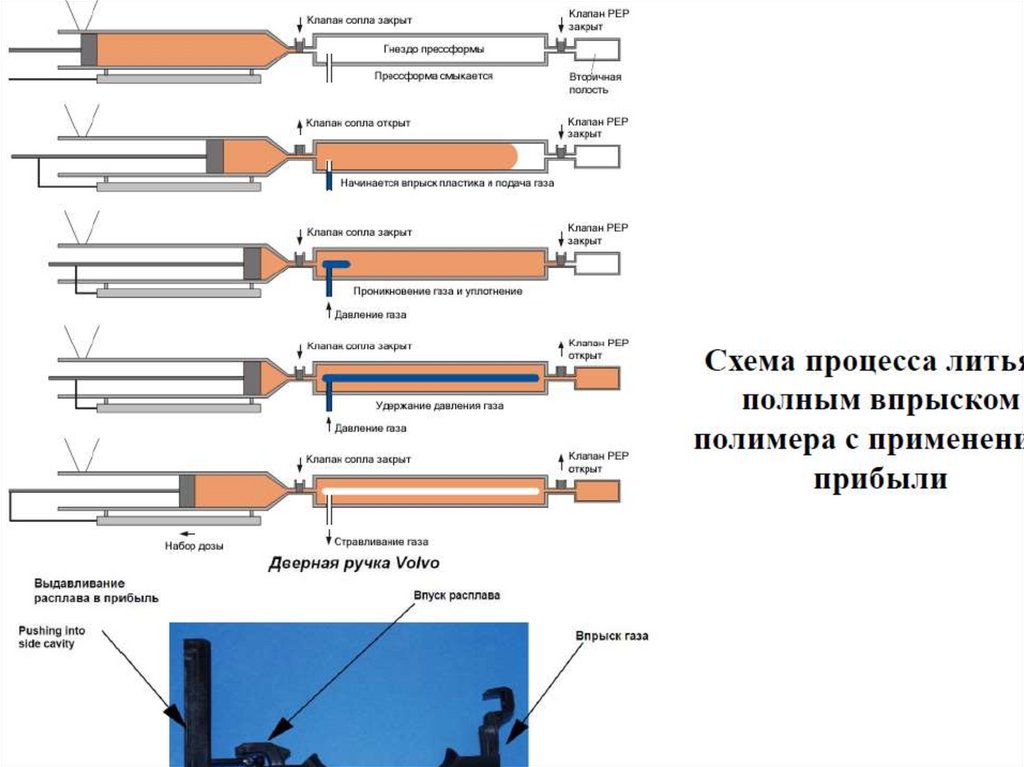

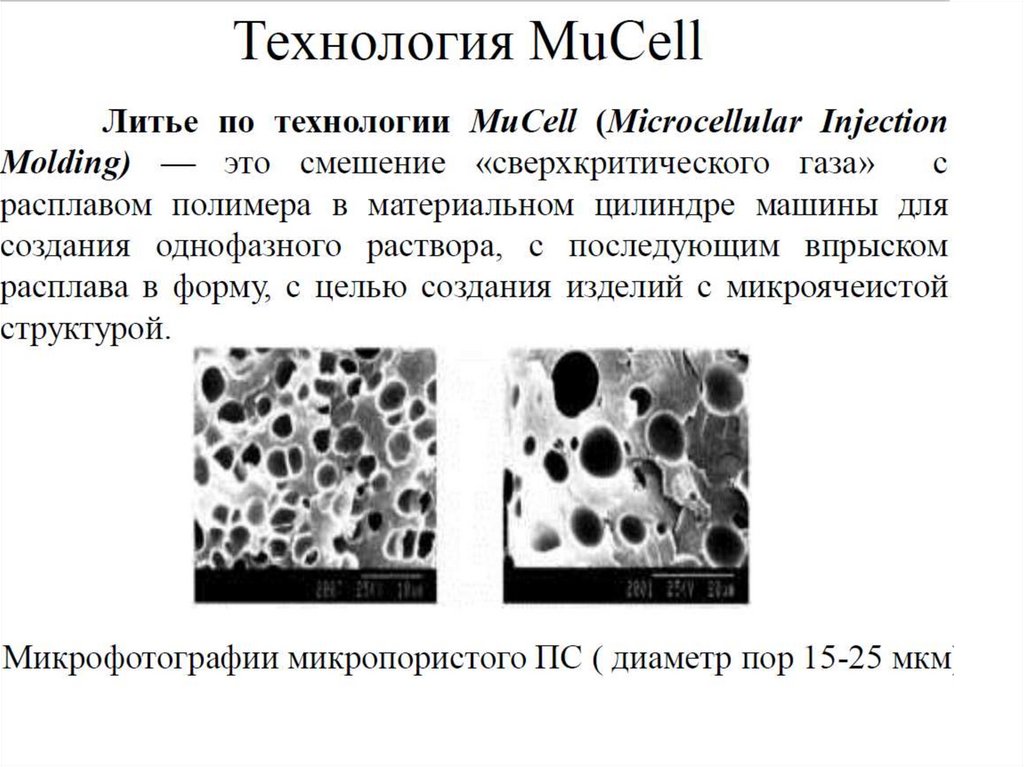

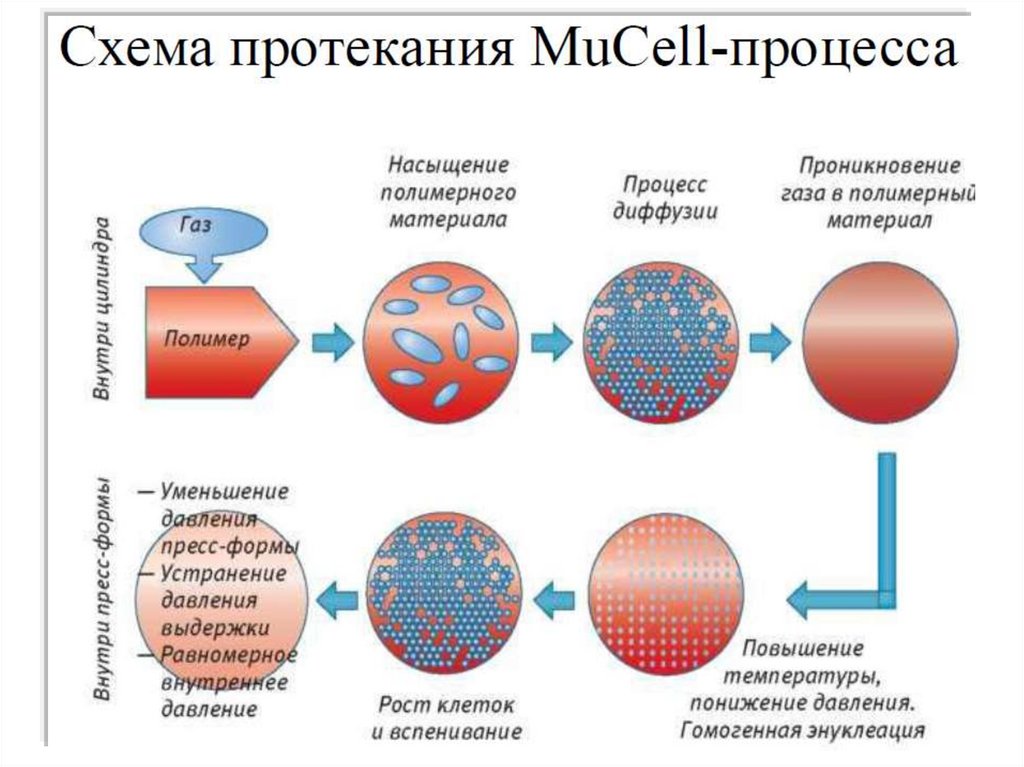

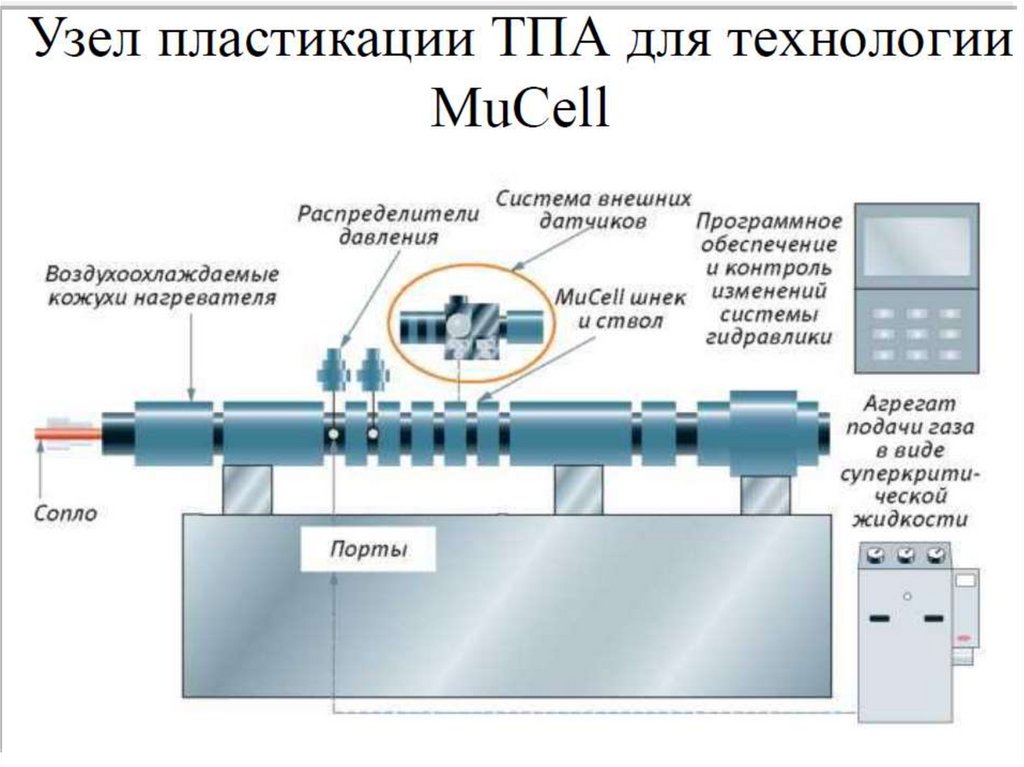

- Применение технологии химического и физического

вспенивания в процессе литья, литья с газом; литья с

водой; микроячеистого литья

- Экономия сырьевых полимерных ресурсов за счёт

усовершенствования конструкции изделий

- Использование наполнителей и армирующих систем.

- Замена термореактивных материалов на

термопластичные

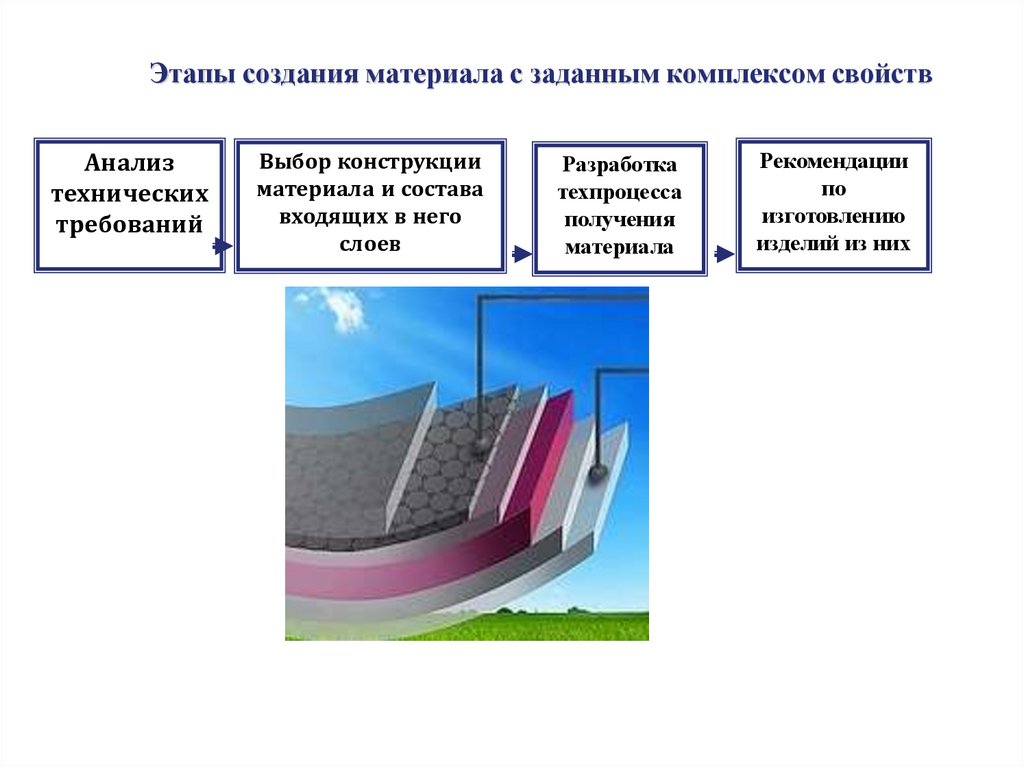

5. Этапы создания материала с заданным комплексом свойств

Анализтехнических

требований

Выбор конструкции

материала и состава

входящих в него

слоев

Разработка

техпроцесса

получения

материала

Рекомендации

по

изготовлению

изделий из них

6.

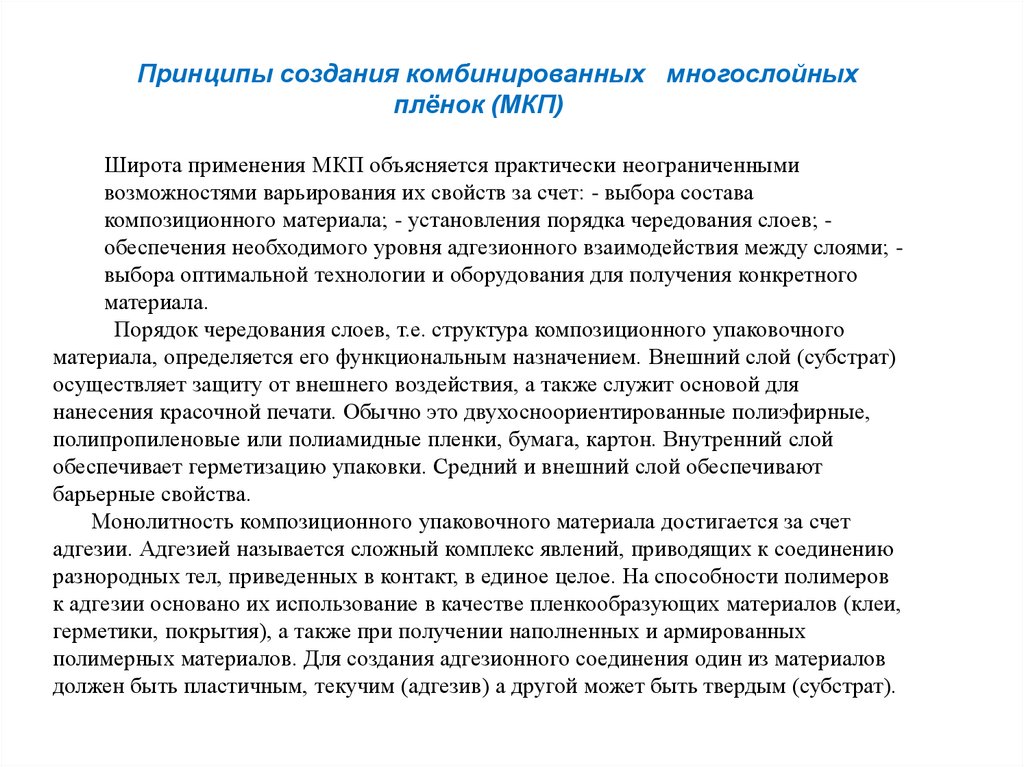

Принципы создания комбинированных многослойныхплёнок (МКП)

Широта применения МКП объясняется практически неограниченными

возможностями варьирования их свойств за счет: - выбора состава

композиционного материала; - установления порядка чередования слоев; обеспечения необходимого уровня адгезионного взаимодействия между слоями; выбора оптимальной технологии и оборудования для получения конкретного

материала.

Порядок чередования слоев, т.е. структура композиционного упаковочного

материала, определяется его функциональным назначением. Внешний слой (субстрат)

осуществляет защиту от внешнего воздействия, а также служит основой для

нанесения красочной печати. Обычно это двухосноориентированные полиэфирные,

полипропиленовые или полиамидные пленки, бумага, картон. Внутренний слой

обеспечивает герметизацию упаковки. Средний и внешний слой обеспечивают

барьерные свойства.

Монолитность композиционного упаковочного материала достигается за счет

адгезии. Адгезией называется сложный комплекс явлений, приводящих к соединению

разнородных тел, приведенных в контакт, в единое целое. На способности полимеров

к адгезии основано их использование в качестве пленкообразующих материалов (клеи,

герметики, покрытия), а также при получении наполненных и армированных

полимерных материалов. Для создания адгезионного соединения один из материалов

должен быть пластичным, текучим (адгезив) а другой может быть твердым (субстрат).

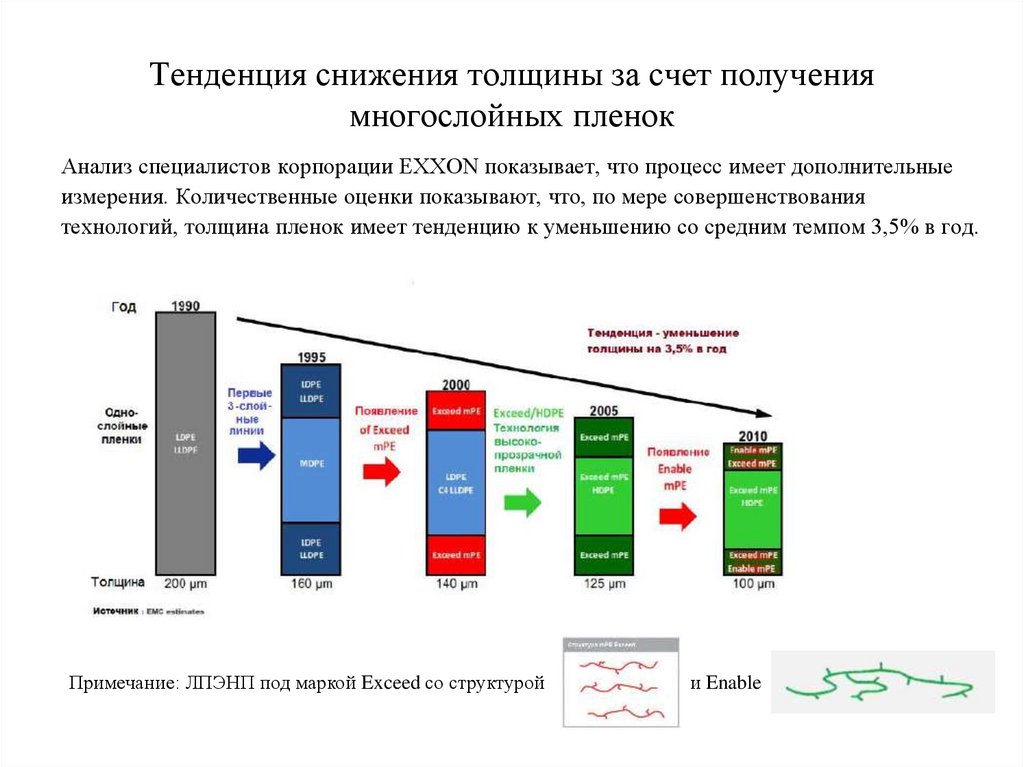

7. Тенденция снижения толщины за счет получения многослойных пленок

Анализ специалистов корпорации EXXON показывает, что процесс имеет дополнительныеизмерения. Количественные оценки показывают, что, по мере совершенствования

технологий, толщина пленок имеет тенденцию к уменьшению со средним темпом 3,5% в год.

Примечание: ЛПЭНП под маркой Exceed со структурой

и Enable

8. Преимущества увеличения слоев в многослойных пленках

До настоящего времени пятислойные технологии использовались по большей мере при производствесимметричных барьерных материалов. Однако преимущества 5-слойных полиолефиновых пленок

перед 3-слойными этим не исчерпываются. Выгоды двух дополнительных слоев оказываются довольно

существенными и заключаются в следующем:

1. Диапазон соотношений толщин материалов в составе пленки увеличивается в полтора раза, что позволяет

экономить до 30% дорогостоящих добавок;

2. Значительно растет количество возможных типовых комбинаций слоев;

3. В большей степени проявляется положительный эффект ориентации молекул по границам слоев, пленка

становится более жесткой, прочной и стойкой, а также менее проницаемой для газов и запахов;

4. Появляется дополнительная возможность увеличения производительности за счет

введения упрочняющих и процессинговых добавок, а также повышения температуры

наружных слоев при пониженных температурах внутренних слоев;

5. Появляется возможность выпуска симметричных барьерных пленок;

6. уменьшается вариация толщины (разнотолщинность) пленки;

7. уменьшается влияние единичных дефектов отдельных слоев на качество пленки.

9. Блок-схема структуры способов производства многослойных плёнок

Номенклатурамногослойных плёнок

Многослойные

материалы клеевого соединения

(кашированные)

Многослойные до 9-ти слоёв

соэкструзионные плёнки

Способы производства

Способы производства

Ламинирование на базе

клеёв без растворителей

Ламинирование на базе

клеёв

с растворителем

Плоскощелевая

соэкструзия

Рукавная

соэкструзия

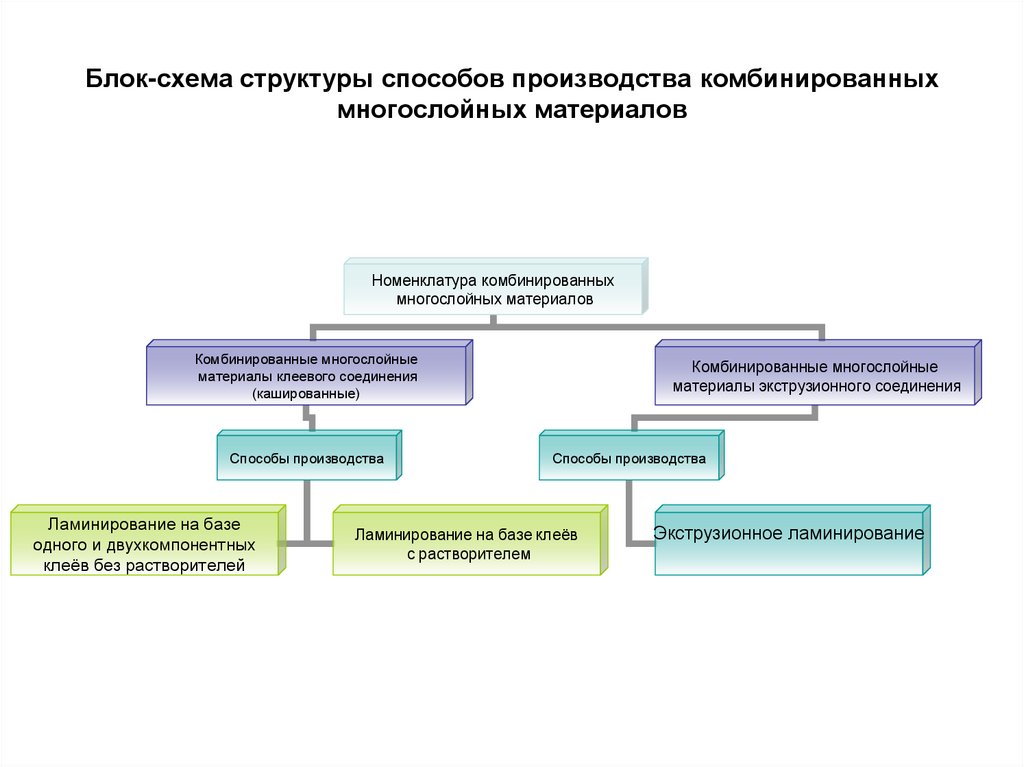

10. Блок-схема структуры способов производства комбинированных многослойных материалов

Номенклатура комбинированныхмногослойных материалов

Комбинированные многослойные

материалы клеевого соединения

(кашированные)

Способы производства

Ламинирование на базе

одного и двухкомпонентных

клеёв без растворителей

Комбинированные многослойные

материалы экструзионного соединения

Способы производства

Ламинирование на базе клеёв

с растворителем

Экструзионное ламинирование

11.

12.

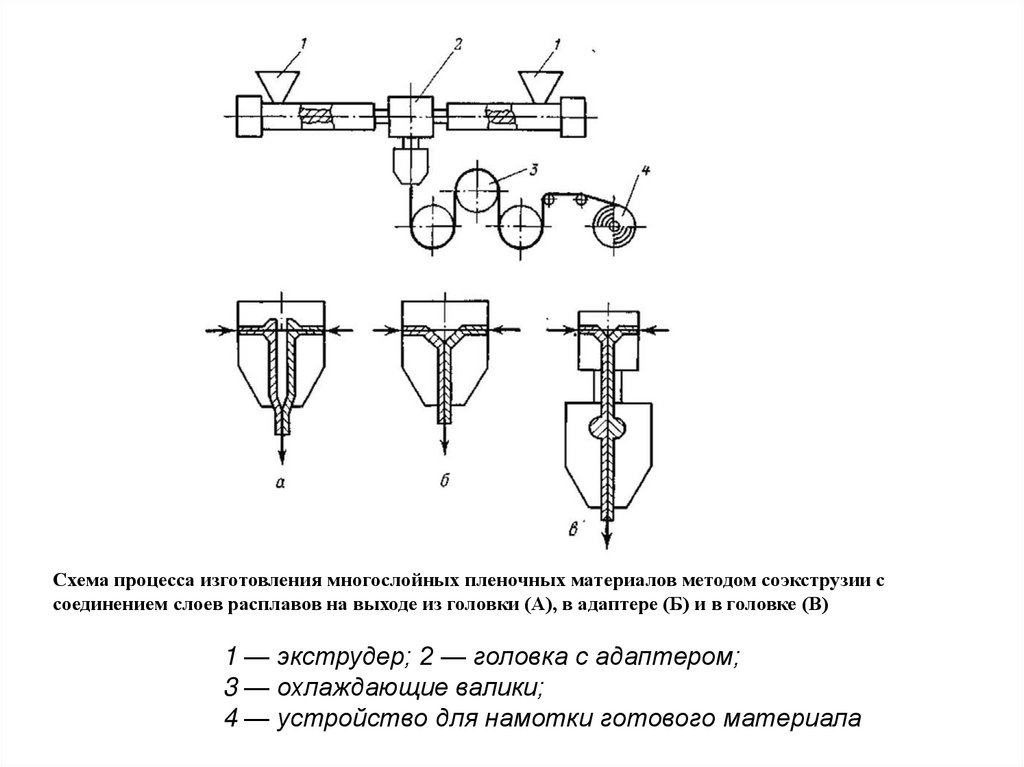

Схема процесса изготовления многослойных пленочных материалов методом соэкструзии ссоединением слоев расплавов на выходе из головки (А), в адаптере (Б) и в головке (В)

1 — экструдер; 2 — головка с адаптером;

3 — охлаждающие валики;

4 — устройство для намотки готового материала

13.

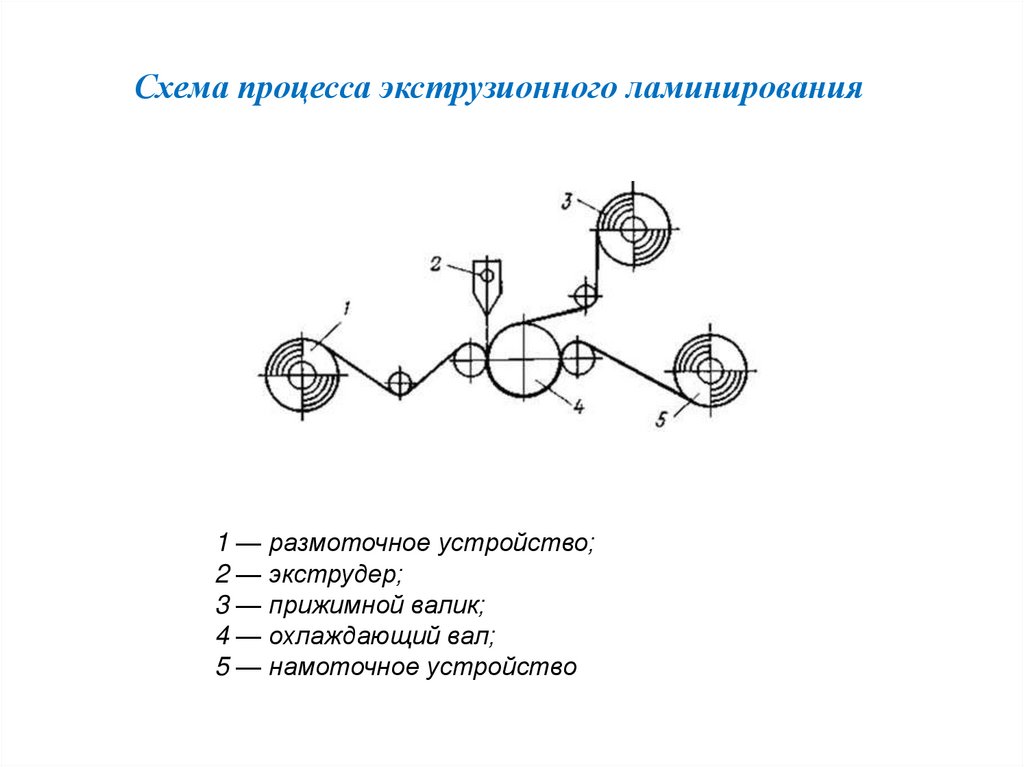

Схема процесса экструзионного ламинирования1 — размоточное устройство;

2 — экструдер;

3 — прижимной валик;

4 — охлаждающий вал;

5 — намоточное устройство

14.

Схема процесса сухого каширования1 — устройство для размотки пленки основы;

2 — узел нанесения клея;

3 — сушильная камера (для клеев с растворителем);

4 — узел дублирования;

5 — устройство для размотки технологического слоя;

6 — устройство для намотки готовой пленки

15.

Кашировальная машина1

- отдельный

разматыватель

2

- отдельный

разматыватель

3

- отдельный

разматыватель

4

- намазывающий элемент

5

- намазывающий элемент

6

- верхний канал

7

- нижний канал

8

- устройство для

влажного склеивания

9

- устройство для сухого

склеивания

1

0

- намоточное устройство

1

1

- электрический шкаф

1

2

- пульт управления

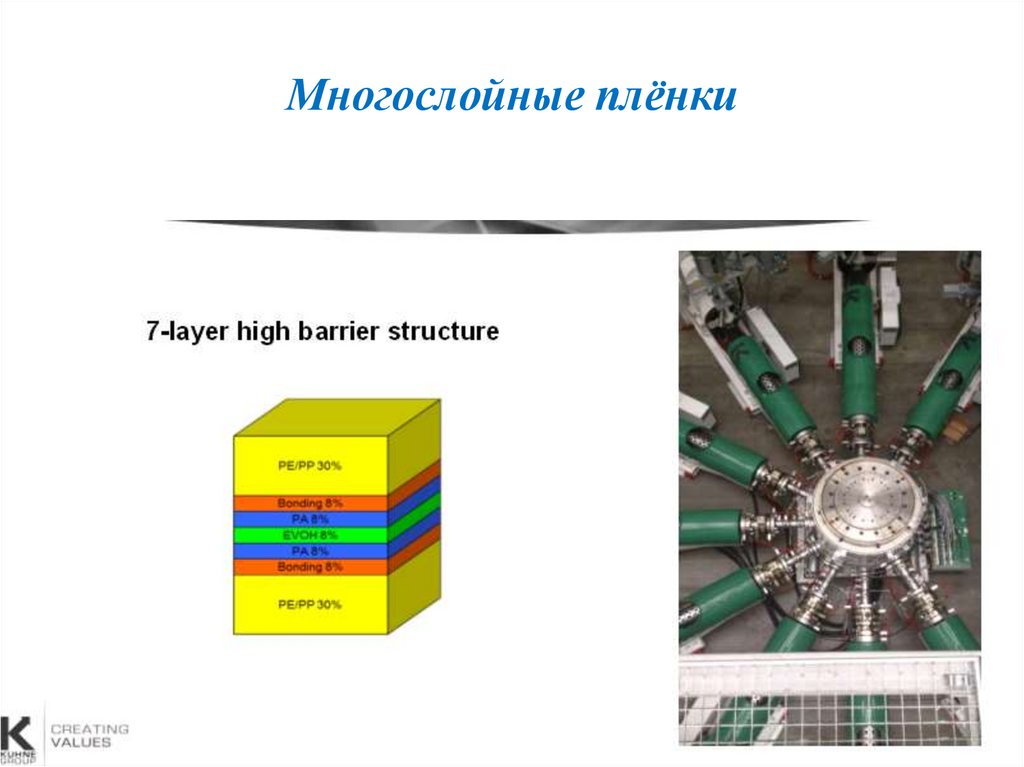

16. Многослойные плёнки

17. Термоусадочные пленки

Пленка термоусадочная – это полимерный материал, специальноразработана для упаковки различных товаров.

Пленки способны сжиматься при определенных повышенных

температурах. Такой способ удобен при транспортировке, потому что

обеспечивает хорошую фиксацию изделий между собой, и хранении –

защищает вещи от влаги, пыли, излучений ультрафиолета. Объединенные

пленкой в одну группу продукты производства легко складывать штабелями.

Благодаря прозрачности упаковки всегда видно наименование и назначение

хранимого.

Термоусадочные пленки применяются в качестве упаковочного материала, в

электротехнических устройствах, трубопроводной технологии, в

транспортном машиностроении для создания эффективных

герметизирующих, изолирующих и иных защитных соединений, упаковки

изделий и грузов в пищевой, строительной отраслях. Известны примеры

использования подобных изделий в медицине.

18. Ориентация макромолекул в термоусадочных пленках

Эффект ориентации макромолекул и, соответственно, термоусадочныесвойства пленки, состоит в формировании изделия в таких

температурных условиях и в таком физическом состоянии полимера,

когда в нем «замораживается» несвойственная ему и поэтому временная

вынужденная надмолекулярная организация.

Например, в кристаллическом полимере, для которого в равновесном

состоянии характерна пачечно-фибриллярная физическая организация,

сформирована и «заморожена» структура макроцепей с вытянутыми

сегментами при сохранении неизменными положений их концов.

Подобная несвойственная данному полимеру физическая структура

преобразуется в структуру кристаллическую, например в пачечную или

пачечно-фибриллярную; как только изменяются внешние условия,

«замороженность» прекратится, а макромолекулярная или сегментальная

подвижность восстановится. Нагрев таких изделий до температуры

«размораживания» приводит к изменению их геометрии, называемому

термоусадкой. Вытягивание фрагментов макромолекул по вектору

деформирования, т. е. их ориентация, сопровождается повышением

прочности полимера в направлении вектора ориентации.

19. Влияние формы рукава на свойства термоусадочной пленки

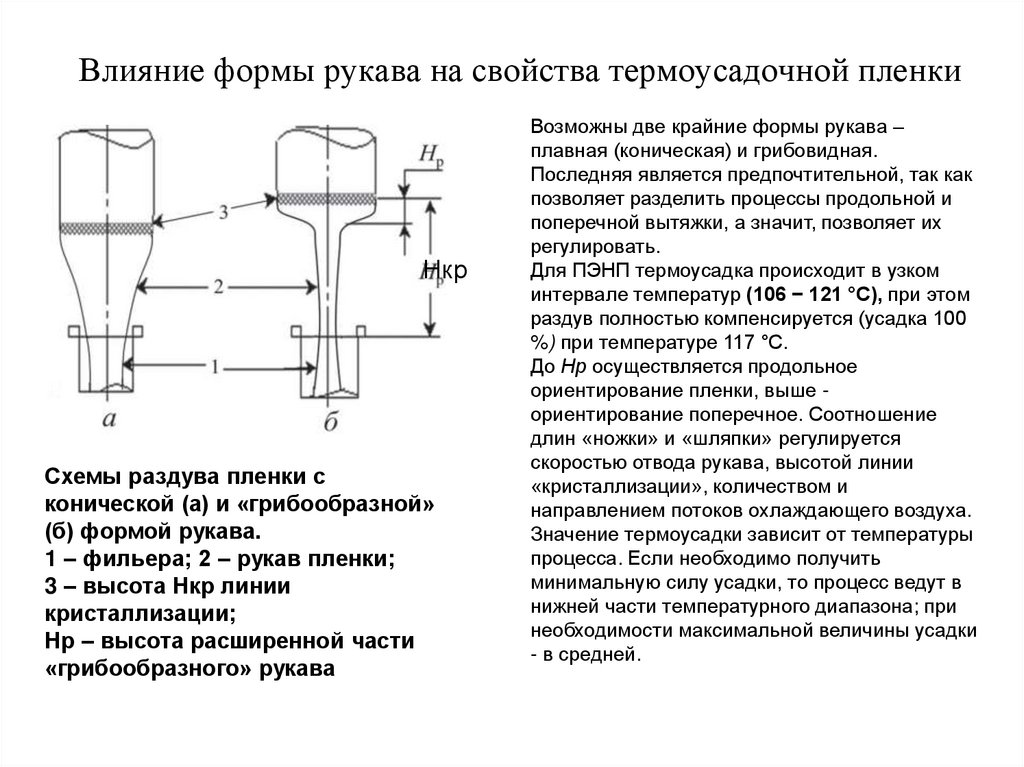

НкрСхемы раздува пленки с

конической (а) и «грибообразной»

(б) формой рукава.

1 – фильера; 2 – рукав пленки;

3 – высота Нкр линии

кристаллизации;

Нр – высота расширенной части

«грибообразного» рукава

Возможны две крайние формы рукава –

плавная (коническая) и грибовидная.

Последняя является предпочтительной, так как

позволяет разделить процессы продольной и

поперечной вытяжки, а значит, позволяет их

регулировать.

Для ПЭНП термоусадка происходит в узком

интервале температур (106 − 121 °С), при этом

раздув полностью компенсируется (усадка 100

%) при температуре 117 °С.

До Нр осуществляется продольное

ориентирование пленки, выше ориентирование поперечное. Соотношение

длин «ножки» и «шляпки» регулируется

скоростью отвода рукава, высотой линии

«кристаллизации», количеством и

направлением потоков охлаждающего воздуха.

Значение термоусадки зависит от температуры

процесса. Если необходимо получить

минимальную силу усадки, то процесс ведут в

нижней части температурного диапазона; при

необходимости максимальной величины усадки

- в средней.

20. Технология двойного раздува рукава «дабл бабл»

Можно ли повысить прочность пленки, не изменяя при этом ее толщину? Ответ на этот вопрос даетметод, получивший название «Дабл бабл» (Double Bubble - двойной раздув).

Начало процесса совпадает с выдувом по схеме «сверху вниз», однако после прохождения через водяную

ванну рукав отправляется не на намотчик, а складывается и вытягивается с помощью приемно- вытяжных

валков наверх башни, получившей название «башня ориентации». Далее рукав немного раздувается,

проходит сверху вниз через систему печей, нагревающих его для увеличения пластичности, и, наконец,

попадает в камеру ориентации, в которой следует очень сильный раздув в поперечном направлении TD

(Transversal Direction), благодаря чему пленка приобретает в этом направлении повышенную прочность и

выдающуюся способность к усадке. Одновременно, за счет разницы скоростей приемно-вытяжных валков

наверху башни и приемных валков на намотчике, пленка растягивается и в продольном направлении MD

(Machine Direction). Таким образом, пленка становится двуосноориентированной и приобретает при этом

отменные усадочные свойства.

Пленка, изготовленная с помощью данного метода, обычно имеет толщину от 11 до 35 мкм и

используется для упаковки наборов одноразовой посуды, компакт-дисков и видеокассет, фотоальбомов и

игрушек, и вообще любых предметов, имеющих сложную геометрическую форму или требующих

соединить несколько предметов друг с другом в единую упаковку (например, чашка и блюдце, два

шампуня, и т.д.)

Пленки, полученные по методу двойного раздува, широко применяются для упаковки практически

всех видов потребительской продукции, как промышленной, так и пищевой.

Малая толщина (от 12 микрон) и низкий удельный вес (0,92 г/куб. см ) в сочетании со свариваемостью и

термической усадкой приводят к рекордно низким показателям стоимости упаковки. Применение

современных полимеров позволило снизить температуру усадки на 20 градусов. Высокая, до 80%, степень

усадки позволяет получать эффект «второй кожи» и упаковывать изделия сложной формы.

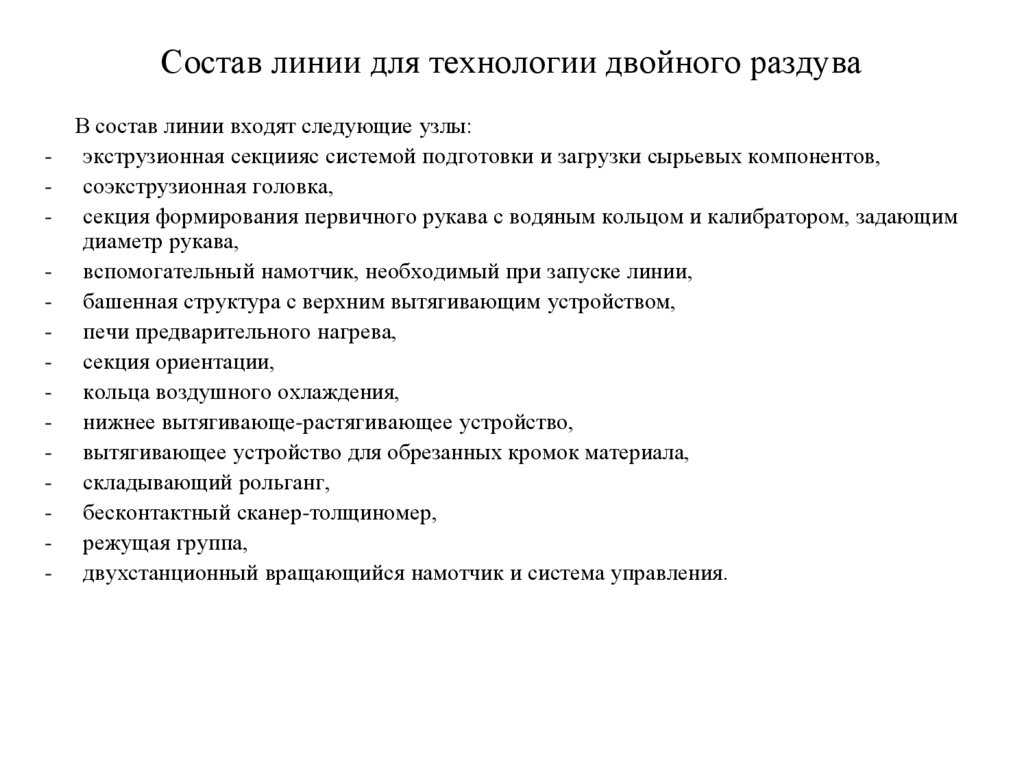

21. Состав линии для технологии двойного раздува

-В состав линии входят следующие узлы:

экструзионная секциияс системой подготовки и загрузки сырьевых компонентов,

соэкструзионная головка,

секция формирования первичного рукава с водяным кольцом и калибратором, задающим

диаметр рукава,

вспомогательный намотчик, необходимый при запуске линии,

башенная структура с верхним вытягивающим устройством,

печи предварительного нагрева,

секция ориентации,

кольца воздушного охлаждения,

нижнее вытягивающе-растягивающее устройство,

вытягивающее устройство для обрезанных кромок материала,

складывающий рольганг,

бесконтактный сканер-толщиномер,

режущая группа,

двухстанционный вращающийся намотчик и система управления.

22. Общая схема установки двойного раздува рукава

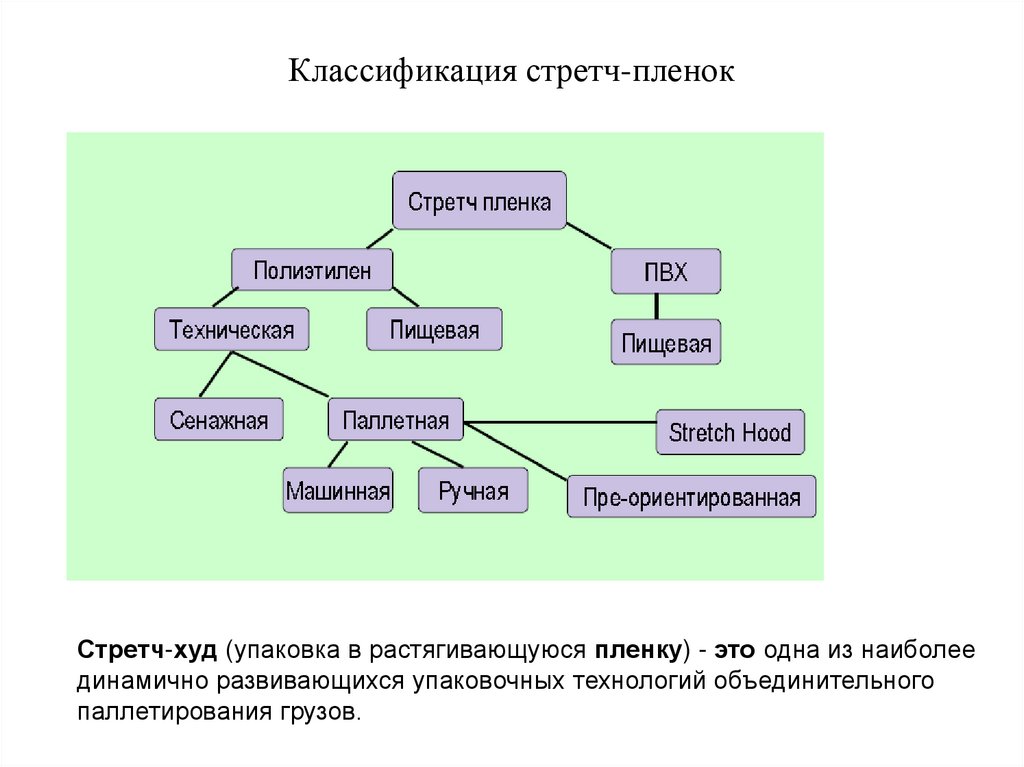

23. Классификация стретч-пленок

Стретч-худ (упаковка в растягивающуюся пленку) - это одна из наиболеединамично развивающихся упаковочных технологий объединительного

паллетирования грузов.

24. Стрейч-пленки

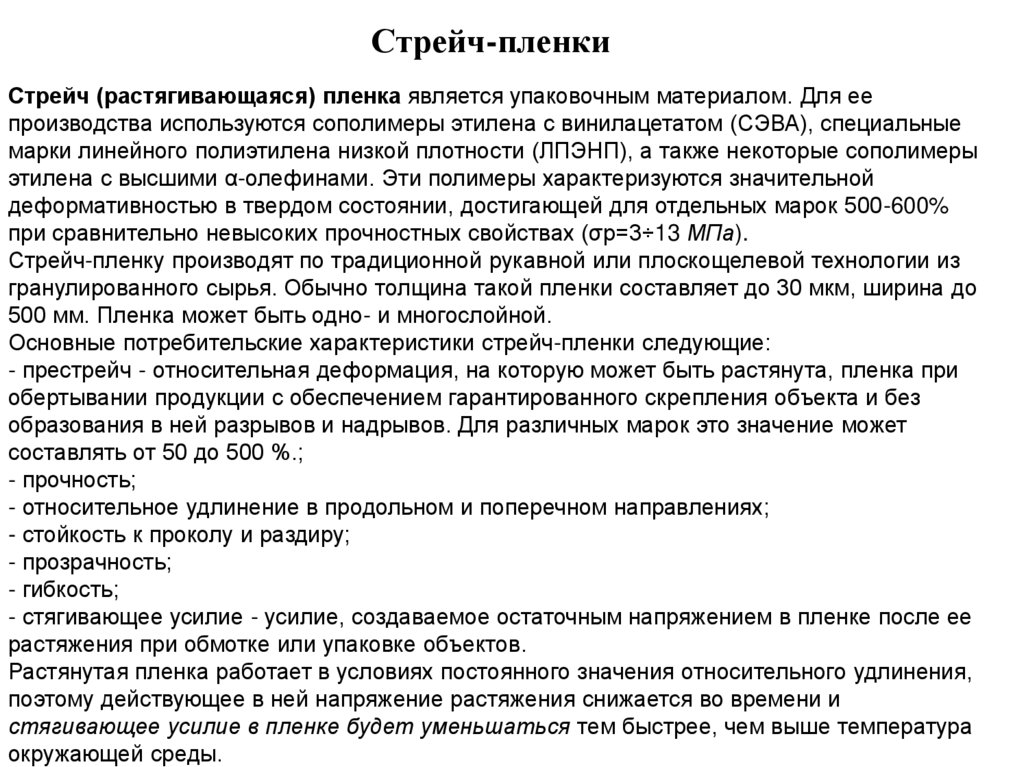

Стрейч-пленкиСтрейч (растягивающаяся) пленка является упаковочным материалом. Для ее

производства используются сополимеры этилена с винилацетатом (СЭВА), специальные

марки линейного полиэтилена низкой плотности (ЛПЭНП), а также некоторые сополимеры

этилена с высшими α-олефинами. Эти полимеры характеризуются значительной

деформативностью в твердом состоянии, достигающей для отдельных марок 500-600%

при сравнительно невысоких прочностных свойствах (σр=3÷13 МПа).

Стрейч-пленку производят по традиционной рукавной или плоскощелевой технологии из

гранулированного сырья. Обычно толщина такой пленки составляет до 30 мкм, ширина до

500 мм. Пленка может быть одно- и многослойной.

Основные потребительские характеристики стрейч-пленки следующие:

- престрейч - относительная деформация, на которую может быть растянута, пленка при

обертывании продукции с обеспечением гарантированного скрепления объекта и без

образования в ней разрывов и надрывов. Для различных марок это значение может

составлять от 50 до 500 %.;

- прочность;

- относительное удлинение в продольном и поперечном направлениях;

- стойкость к проколу и раздиру;

- прозрачность;

- гибкость;

- стягивающее усилие - усилие, создаваемое остаточным напряжением в пленке после ее

растяжения при обмотке или упаковке объектов.

Растянутая пленка работает в условиях постоянного значения относительного удлинения,

поэтому действующее в ней напряжение растяжения снижается во времени и

стягивающее усилие в пленке будет уменьшаться тем быстрее, чем выше температура

окружающей среды.

25. Схема производства стретч плёнки

26. Технология производства БОПП пленок

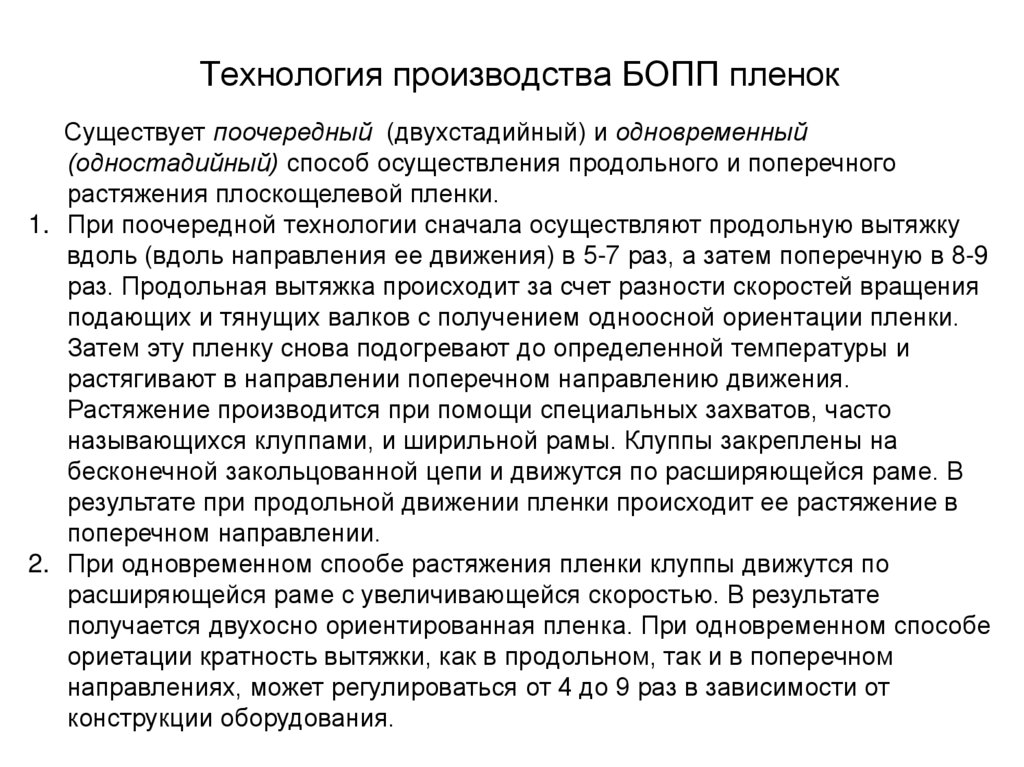

Существует поочередный (двухстадийный) и одновременный(одностадийный) способ осуществления продольного и поперечного

растяжения плоскощелевой пленки.

1. При поочередной технологии сначала осуществляют продольную вытяжку

вдоль (вдоль направления ее движения) в 5-7 раз, а затем поперечную в 8-9

раз. Продольная вытяжка происходит за счет разности скоростей вращения

подающих и тянущих валков с получением одноосной ориентации пленки.

Затем эту пленку снова подогревают до определенной температуры и

растягивают в направлении поперечном направлению движения.

Растяжение производится при помощи специальных захватов, часто

называющихся клуппами, и ширильной рамы. Клуппы закреплены на

бесконечной закольцованной цепи и движутся по расширяющейся раме. В

результате при продольной движении пленки происходит ее растяжение в

поперечном направлении.

2. При одновременном спообе растяжения пленки клуппы движутся по

расширяющейся раме с увеличивающейся скоростью. В результате

получается двухосно ориентированная пленка. При одновременном способе

ориетации кратность вытяжки, как в продольном, так и в поперечном

направлениях, может регулироваться от 4 до 9 раз в зависимости от

конструкции оборудования.

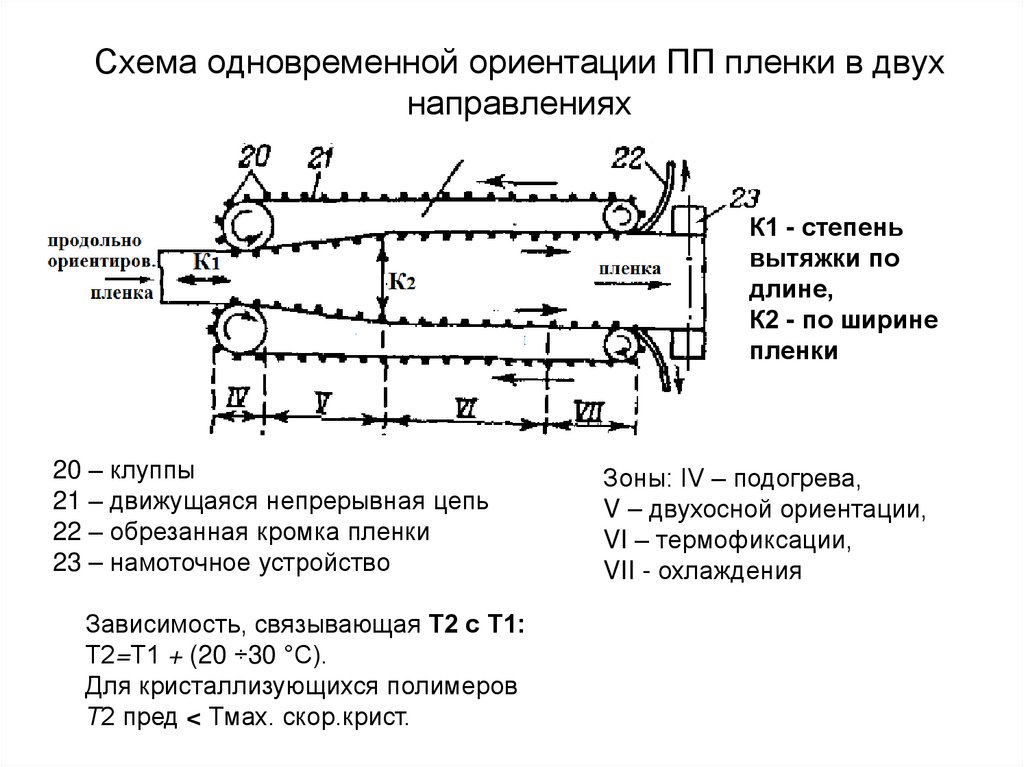

27. Схема одновременной ориентации ПП пленки в двух направлениях

К1 - степеньвытяжки по

длине,

К2 - по ширине

пленки

20 – клуппы

21 – движущаяся непрерывная цепь

22 – обрезанная кромка пленки

23 – намоточное устройство

Зависимость, связывающая Т2 с Т1:

Т2=Т1 + (20 ÷30 °С).

Для кристаллизующихся полимеров

Т2 пред < Тмах. скор.крист.

Зоны: IV – подогрева,

V – двухосной ориентации,

VI – термофиксации,

VII - охлаждения

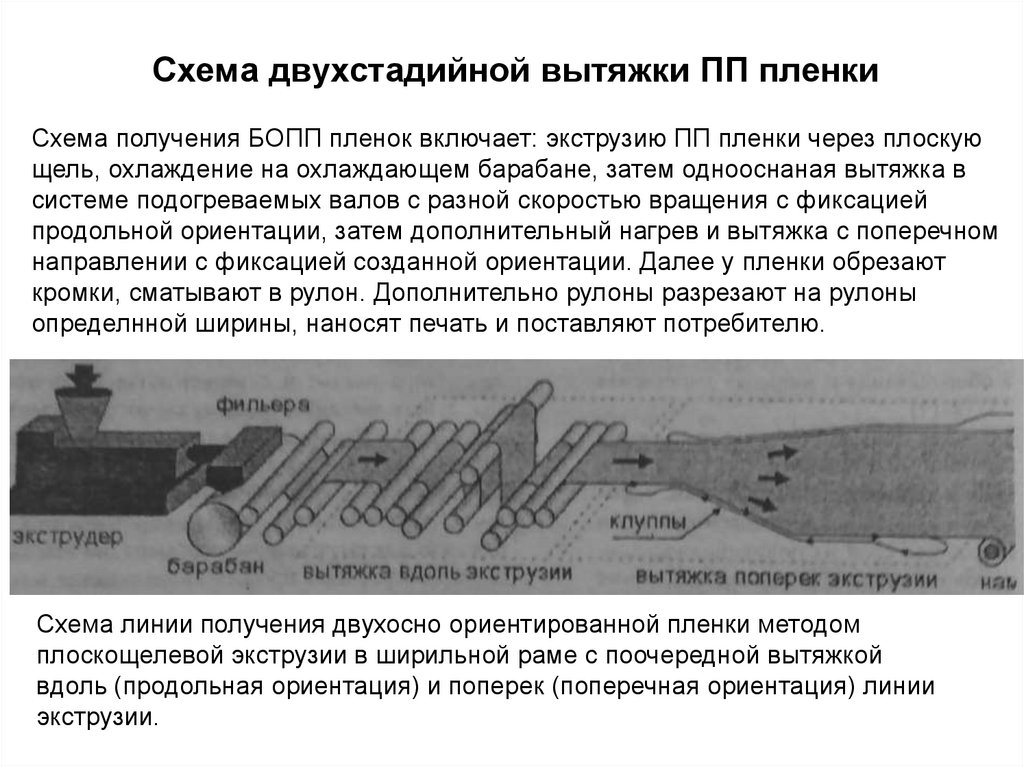

28. Схема двухстадийной вытяжки ПП пленки

Схема получения БОПП пленок включает: экструзию ПП пленки через плоскующель, охлаждение на охлаждающем барабане, затем однооснаная вытяжка в

системе подогреваемых валов с разной скоростью вращения с фиксацией

продольной ориентации, затем дополнительный нагрев и вытяжка с поперечном

направлении с фиксацией созданной ориентации. Далее у пленки обрезают

кромки, сматывают в рулон. Дополнительно рулоны разрезают на рулоны

определнной ширины, наносят печать и поставляют потребителю.

Схема линии получения двухосно ориентированной пленки методом

плоскощелевой экструзии в ширильной раме с поочередной вытяжкой

вдоль (продольная ориентация) и поперек (поперечная ориентация) линии

экструзии.

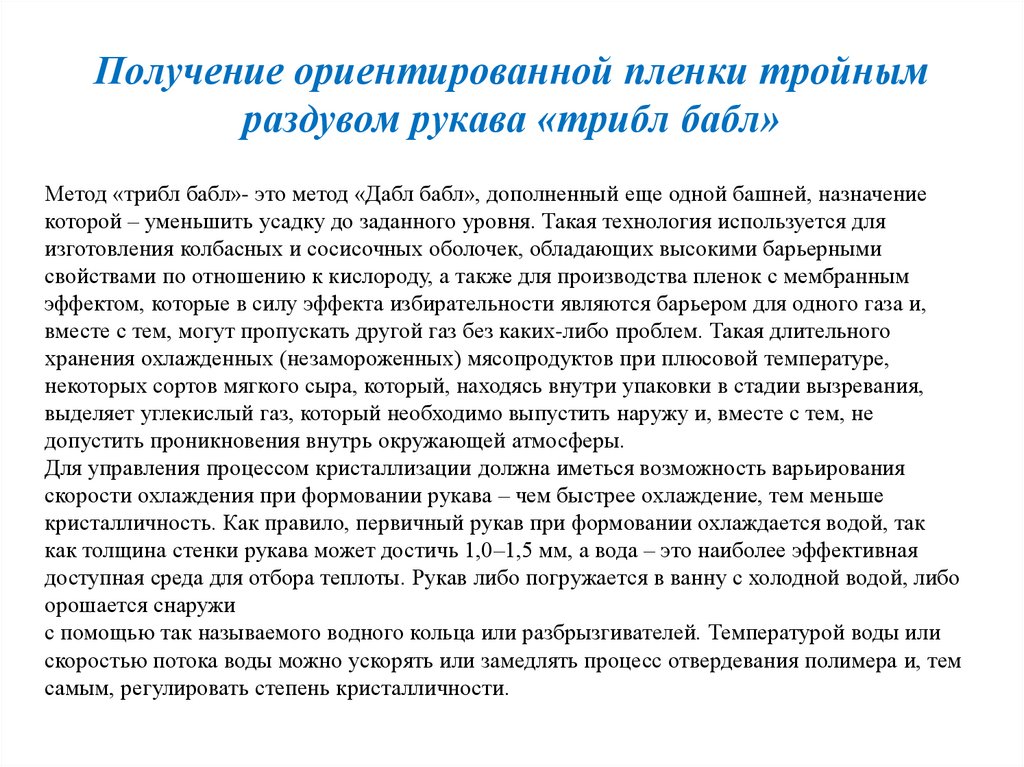

29. Получение ориентированной пленки тройным раздувом рукава «трибл бабл»

Метод «трибл бабл»- это метод «Дабл бабл», дополненный еще одной башней, назначениекоторой – уменьшить усадку до заданного уровня. Такая технология используется для

изготовления колбасных и сосисочных оболочек, обладающих высокими барьерными

свойствами по отношению к кислороду, а также для производства пленок с мембранным

эффектом, которые в силу эффекта избирательности являются барьером для одного газа и,

вместе с тем, могут пропускать другой газ без каких-либо проблем. Такая длительного

хранения охлажденных (незамороженных) мясопродуктов при плюсовой температуре,

некоторых сортов мягкого сыра, который, находясь внутри упаковки в стадии вызревания,

выделяет углекислый газ, который необходимо выпустить наружу и, вместе с тем, не

допустить проникновения внутрь окружающей атмосферы.

Для управления процессом кристаллизации должна иметься возможность варьирования

скорости охлаждения при формовании рукава – чем быстрее охлаждение, тем меньше

кристалличность. Как правило, первичный рукав при формовании охлаждается водой, так

как толщина стенки рукава может достичь 1,0–1,5 мм, а вода – это наиболее эффективная

доступная среда для отбора теплоты. Рукав либо погружается в ванну с холодной водой, либо

орошается снаружи

с помощью так называемого водного кольца или разбрызгивателей. Температурой воды или

скоростью потока воды можно ускорять или замедлять процесс отвердевания полимера и, тем

самым, регулировать степень кристалличности.

30. Что такое процесс Triple Bubble?

Экструзионно раздувной процесс в которомформируется три рукава в процессе экструзии

до финишной намотки

Ключевые этапы:

(1) Пластикация

от 1 до 13 экструдеров; от 1 до 13 слоев

31.

Ключевые этапы:(2) Основной рукав (первый раздув)

Мгновенное охлаждение очень важно для

следующего этапа ориентации!!

Полимеры должны охлаждаться до аморфного

или кристаллического состояния

Охлаждение при помощи воды

32.

Ключевые шаги:(3) Подготовка основного рукава для

очередного раздува

инфракрасный нагрев или ванна с горячей

водой

контроль температуры полотна

33.

Ключевые этапы:(4) Второй раздув - ориентация

Продольное ориентирование создается за счет разности

скоростей приводных валков

Поперечное ориентирование управляется давлением

воздуха.

Основные коэффициенты раздува: от 2,5 – 4 до 3,5 – 5

34.

Ключевой этапы:(5) Third Bubble – Этап термофиксации

(стабилизация)

Установками контроля температуры для управления

коэффициента усадки в конечном продукте

Стандартно: 15% для колбасной упаковки

30->70% для термоусадочных пакетов

0-≤5% для покрывных пленок

Основной процесс происходит во время 3-го раздува

Температура регулируется нагретым потоком воздуха

или пара

35.

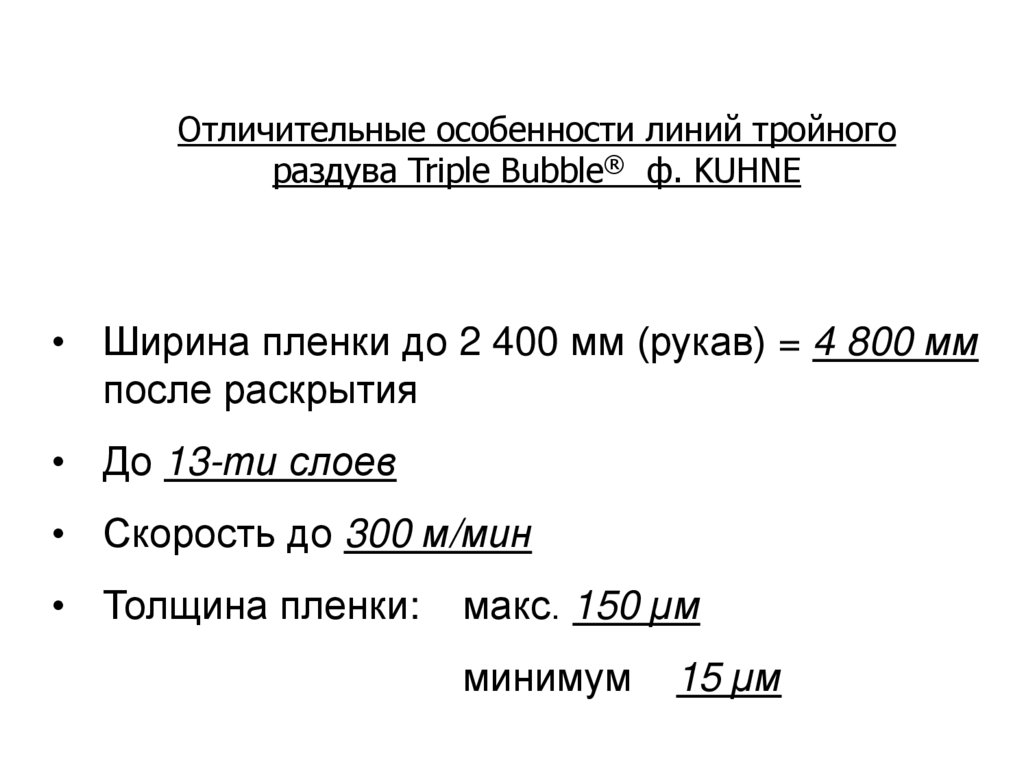

Отличительные особенности линий тройногораздува Triple Bubble® ф. KUHNE

• Ширина пленки до 2 400 мм (рукав) = 4 800 мм

после раскрытия

• До 13-ти слоев

• Скорость до 300 м/мин

• Толщина пленки:

макс. 150 µм

минимум

15 µм

36.

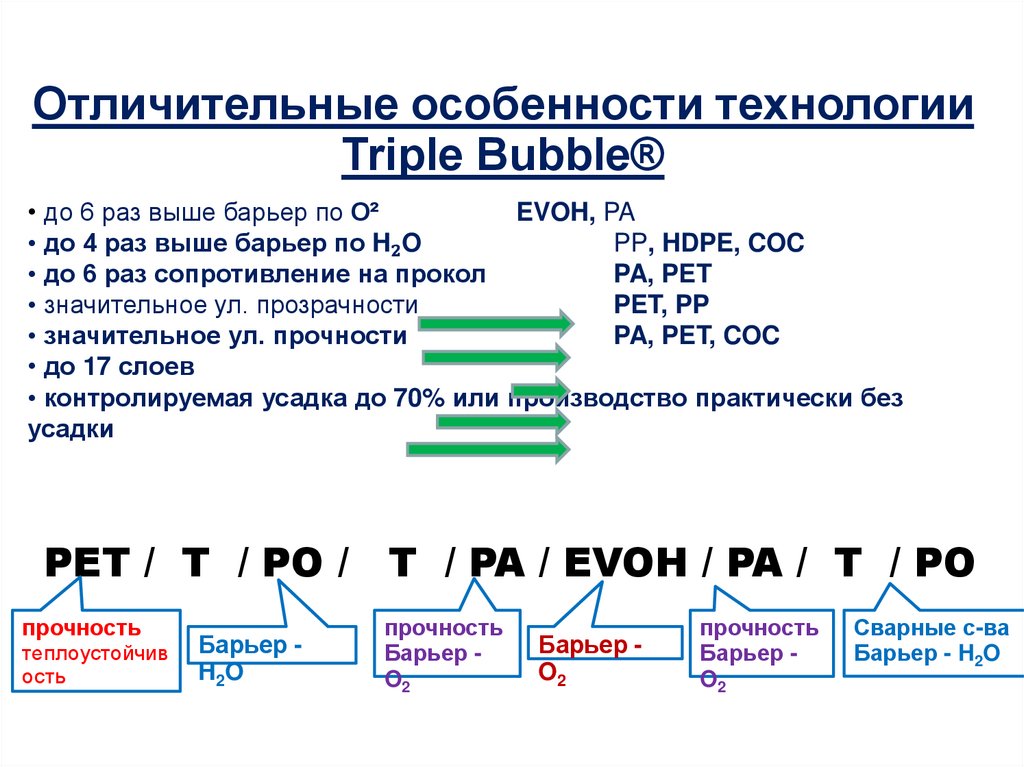

Отличительные особенности технологииTriple Bubble®

• до 6 раз выше барьер по O²

EVOH, PA

• до 4 раз выше барьер по H₂O

PP, HDPE, COC

• до 6 раз сопротивление на прокол

PA, PET

• значительное ул. прозрачности

PET, PP

• значительное ул. прочности

PA, PET, COC

• до 17 слоев

• контролируемая усадка до 70% или производство практически без

усадки

PET / T / PO /

прочность

теплоустойчив

ость

Барьер H2O

T / PA / EVOH / PA / T / PO

прочность

Барьер O2

Барьер O2

прочность

Барьер O2

Сварные с-ва

Барьер - H2O

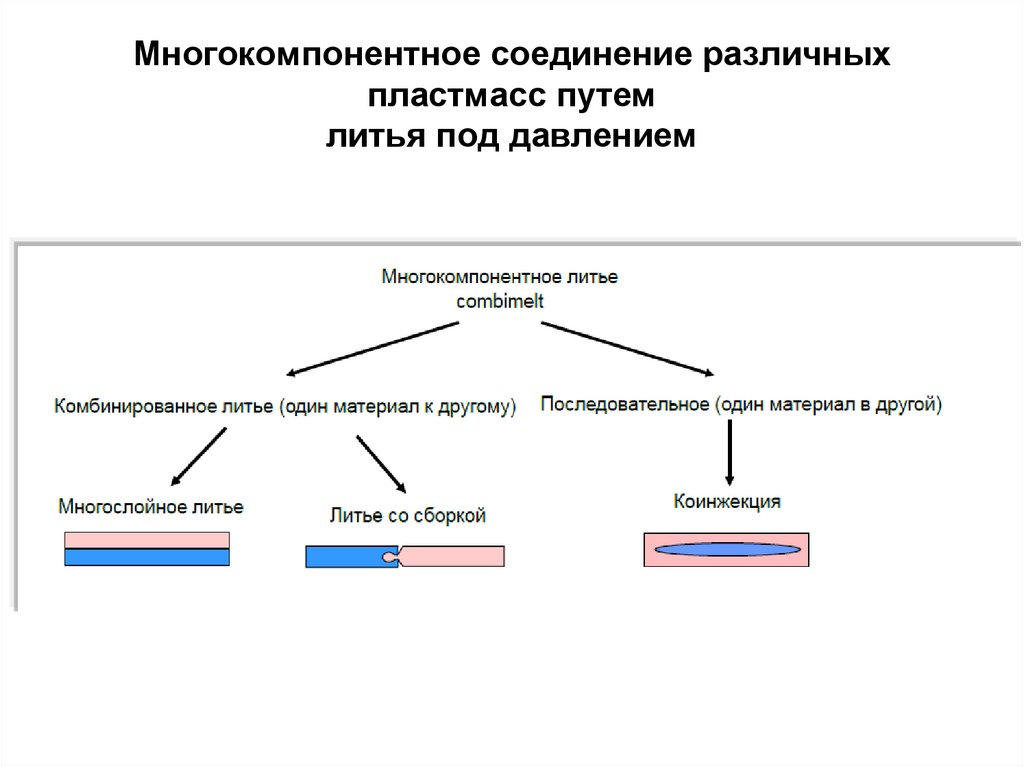

37. Многокомпонентное соединение различных пластмасс путем литья под давлением

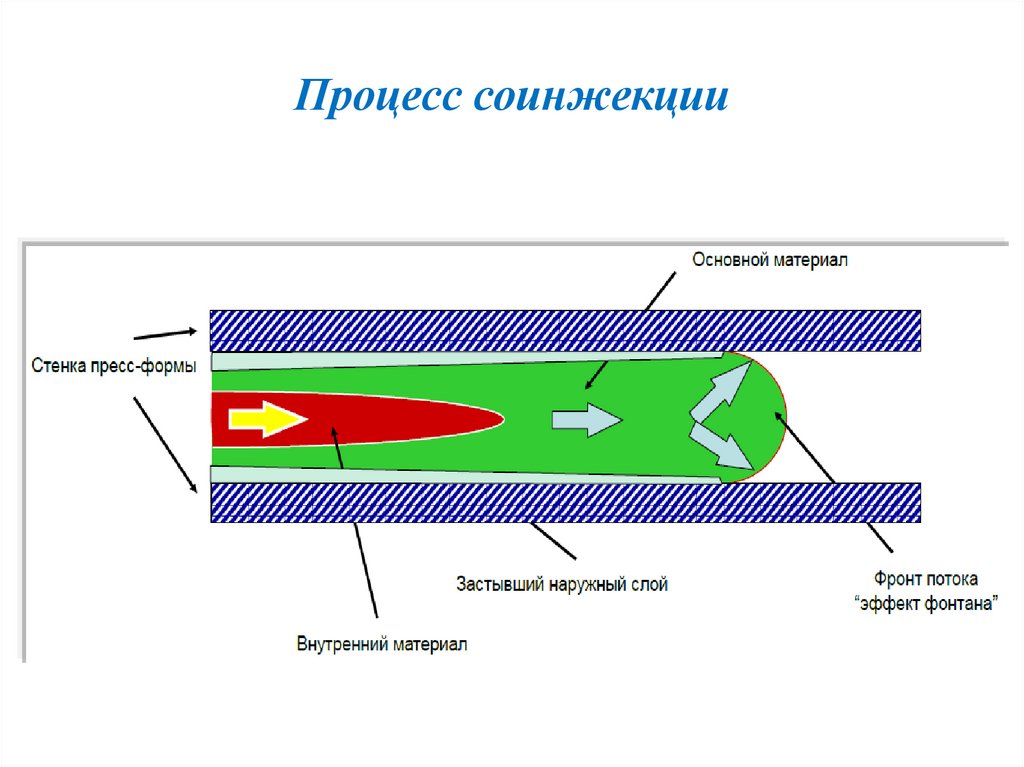

38. Процесс соинжекции

39. Примеры применения многокомпонентного литья

40.

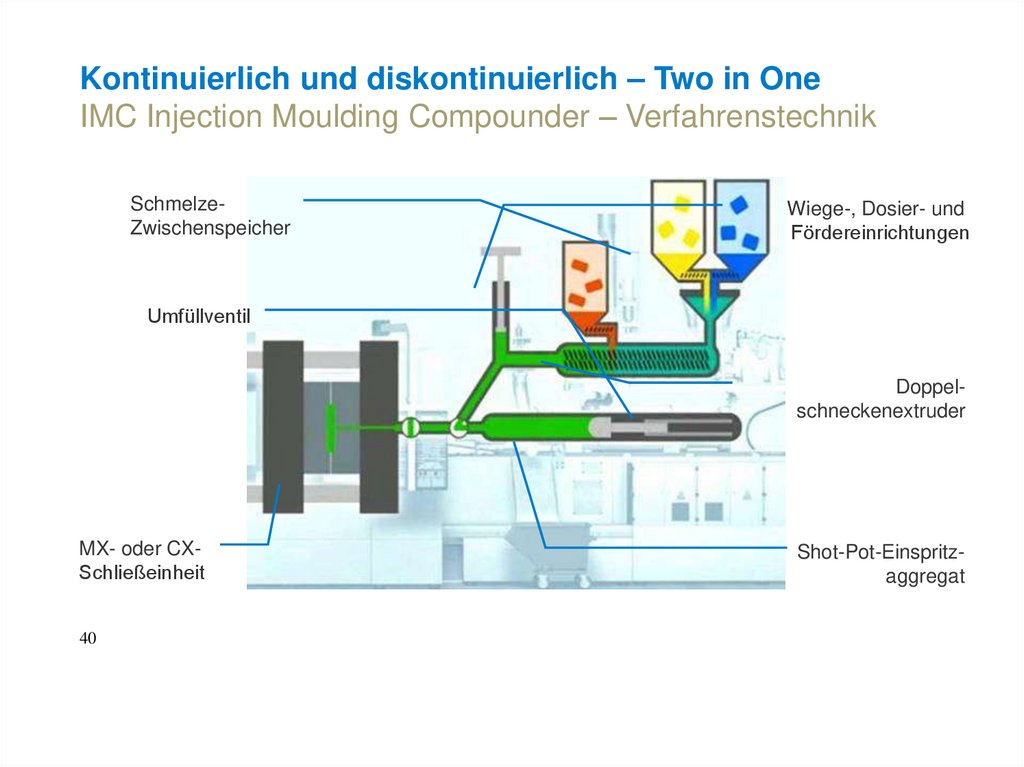

Kontinuierlich und diskontinuierlich – Two in OneIMC Injection Moulding Compounder – Verfahrenstechnik

SchmelzeZwischenspeicher

Wiege-, Dosier- und

Fördereinrichtungen

Umfüllventil

Doppelschneckenextruder

MX- oder CXSchließeinheit

40

Shot-Pot-Einspritzaggregat

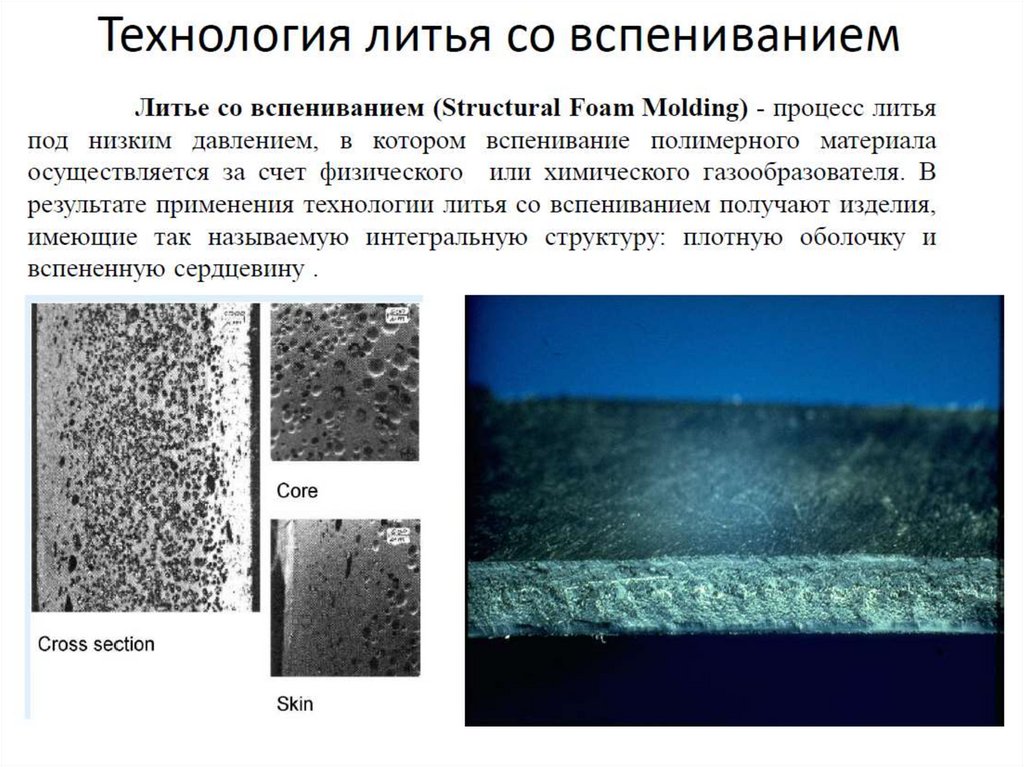

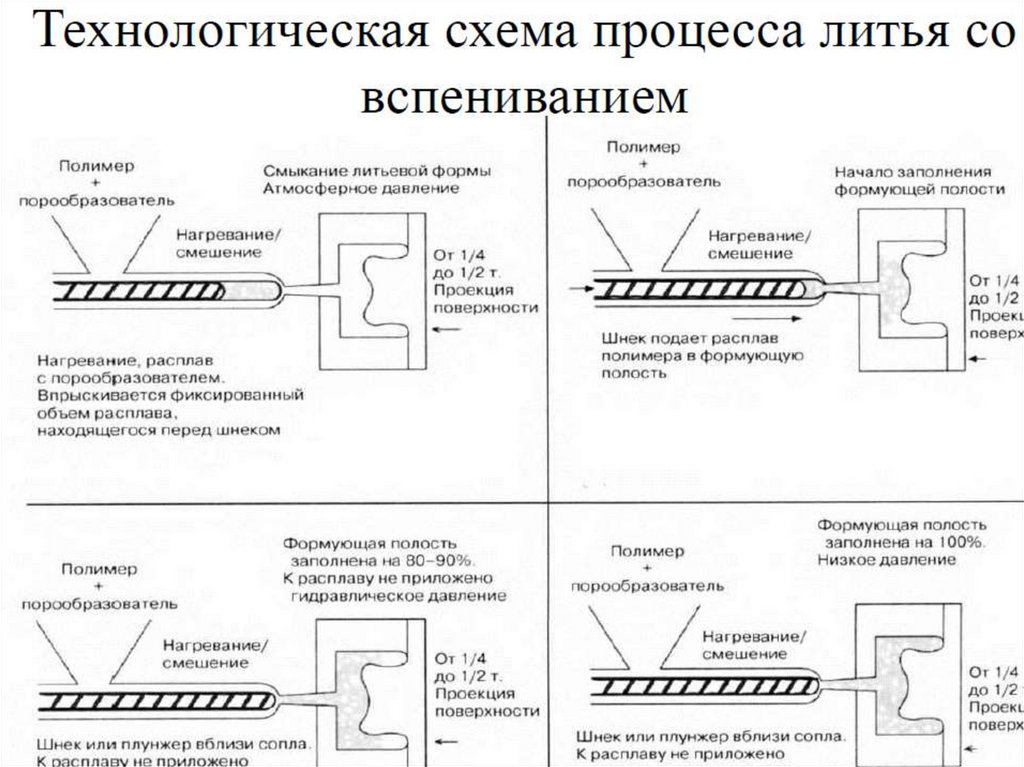

41. Развитие в промышленности России новых технологий целенаправленного управления конструкциями изделия и структурой полимера в

процессе их изготовления, в т.ч. с цельюснижения их материалоёмкости.

Технология литья со вспенивателем

Литьё с водой

Литьё с газом

Процессы одностадийного производства

комбинированных изделий с неполимерными

материалами

• Прочие технологические приёмы

(армированные трубопроводные системы,

многослойные конструкции)

42.

43.

44.

45.

46.

47.

48.

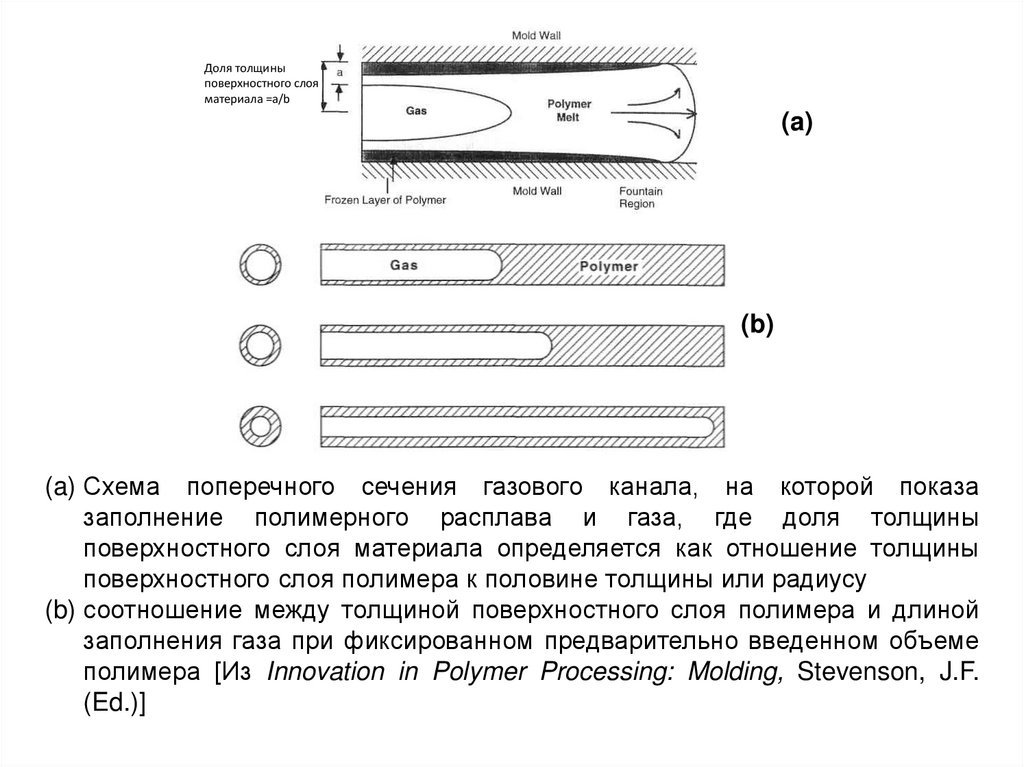

Доля толщиныповерхностного слоя

материала =a/b

(a)

(b)

(a) Схема поперечного сечения газового канала, на которой показа

заполнение полимерного расплава и газа, где доля толщины

поверхностного слоя материала определяется как отношение толщины

поверхностного слоя полимера к половине толщины или радиусу

(b) соотношение между толщиной поверхностного слоя полимера и длиной

заполнения газа при фиксированном предварительно введенном объеме

полимера [Из Innovation in Polymer Processing: Molding, Stevenson, J.F.

(Ed.)]

49.

50.

51.

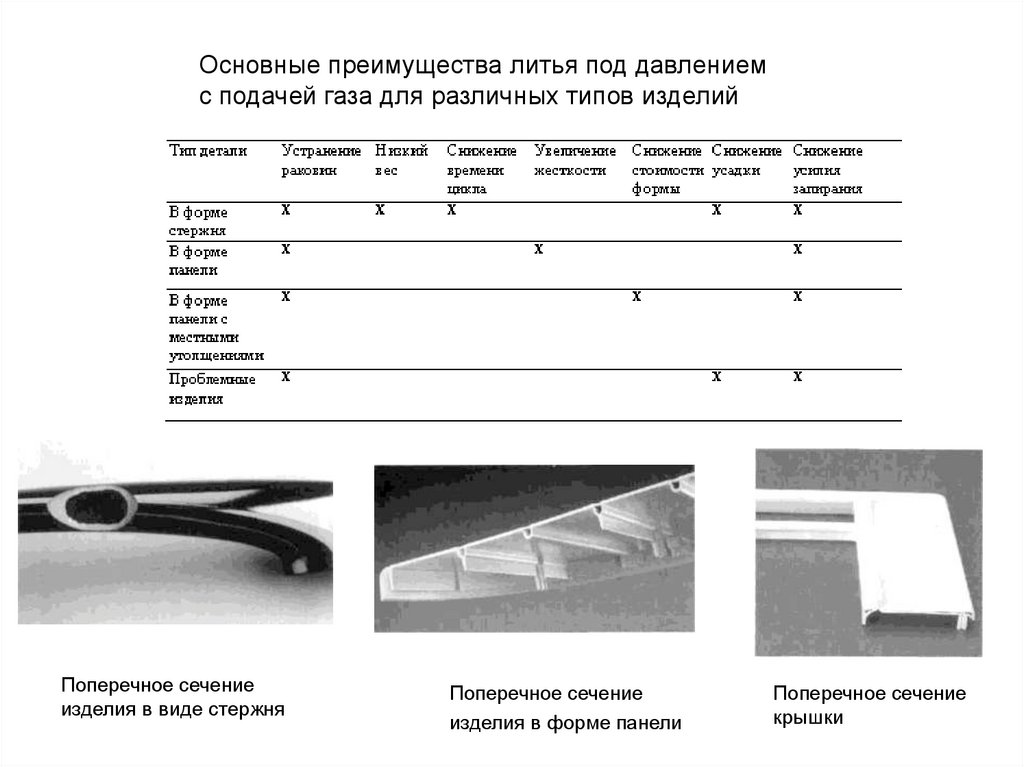

Основные преимущества литья под давлениемс подачей газа для различных типов изделий

Поперечное сечение

изделия в виде стержня

Поперечное сечение

изделия в форме панели

Поперечное сечение

крышки

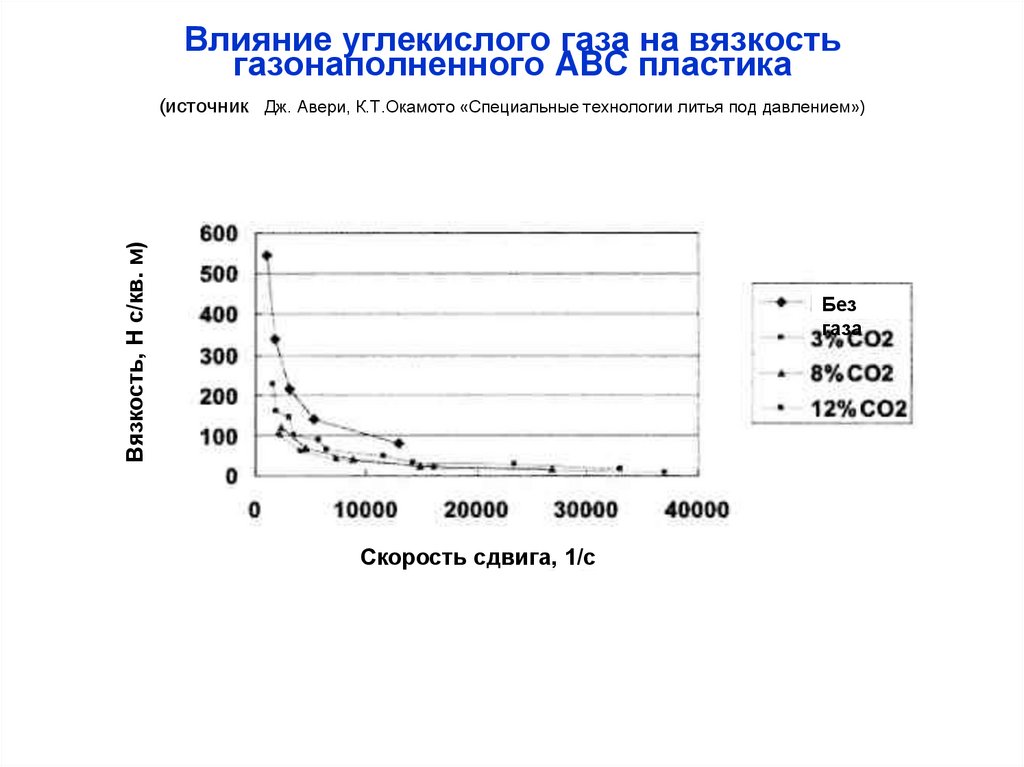

52. Влияние углекислого газа на вязкость газонаполненного ABС пластика (источник Дж. Авери, К.Т.Окамото «Специальные технологии

Влияние углекислого газа на вязкостьгазонаполненного ABС пластика

Вязкость, Н с/кв. м)

(источник Дж. Авери, К.Т.Окамото «Специальные технологии литья под давлением»)

Без

газа

Скорость сдвига, 1/с

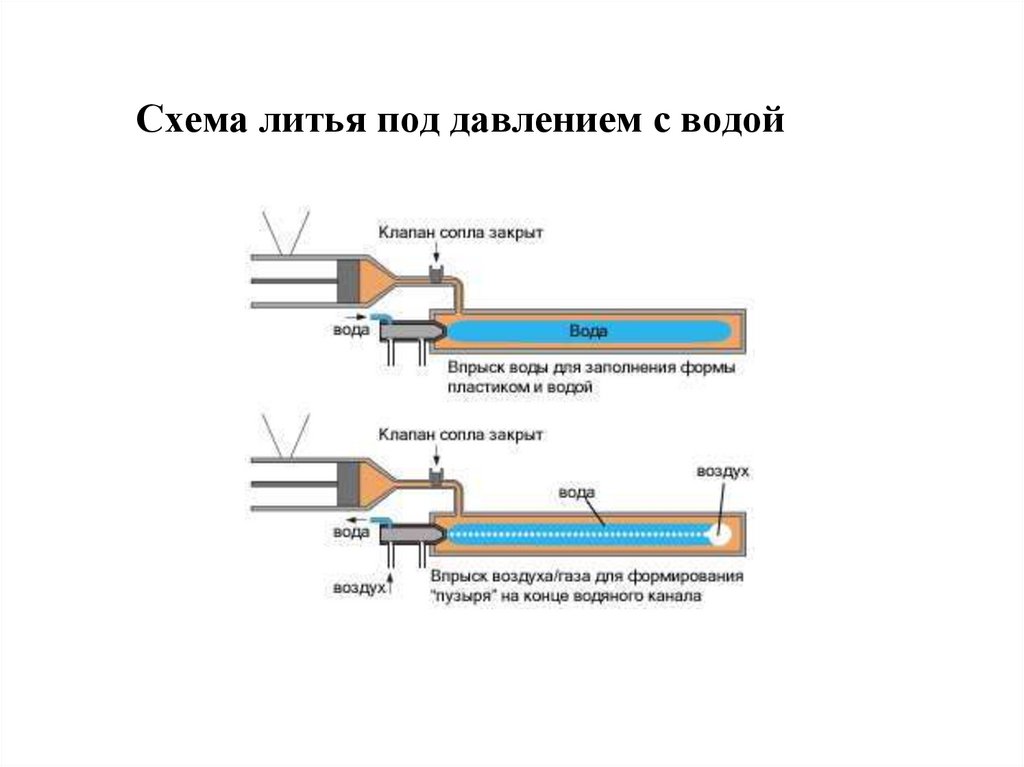

53. Схема литья под давлением с водой

54.

55.

56.

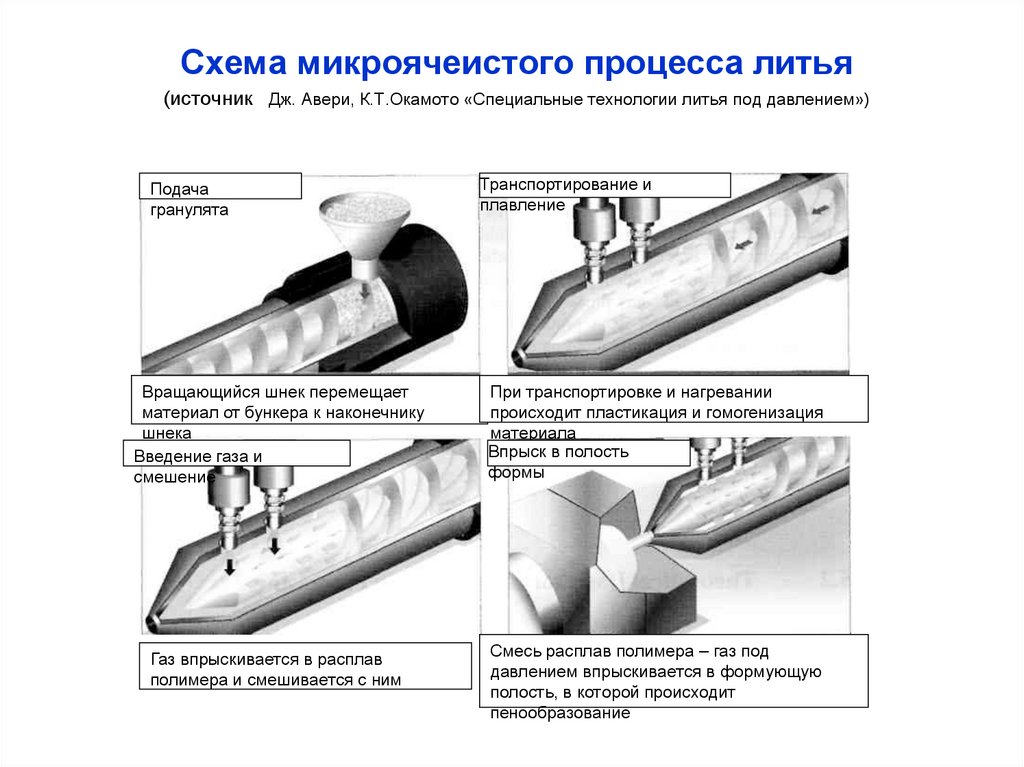

57. Схема микроячеистого процесса литья (источник Дж. Авери, К.Т.Окамото «Специальные технологии литья под давлением»)

Подачагранулята

Транспортирование и

плавление

Вращающийся шнек перемещает

материал от бункера к наконечнику

шнека

Введение газа и

смешение

При транспортировке и нагревании

происходит пластикация и гомогенизация

материала

Впрыск в полость

формы

Газ впрыскивается в расплав

полимера и смешивается с ним

Смесь расплав полимера – газ под

давлением впрыскивается в формующую

полость, в которой происходит

пенообразование

58.

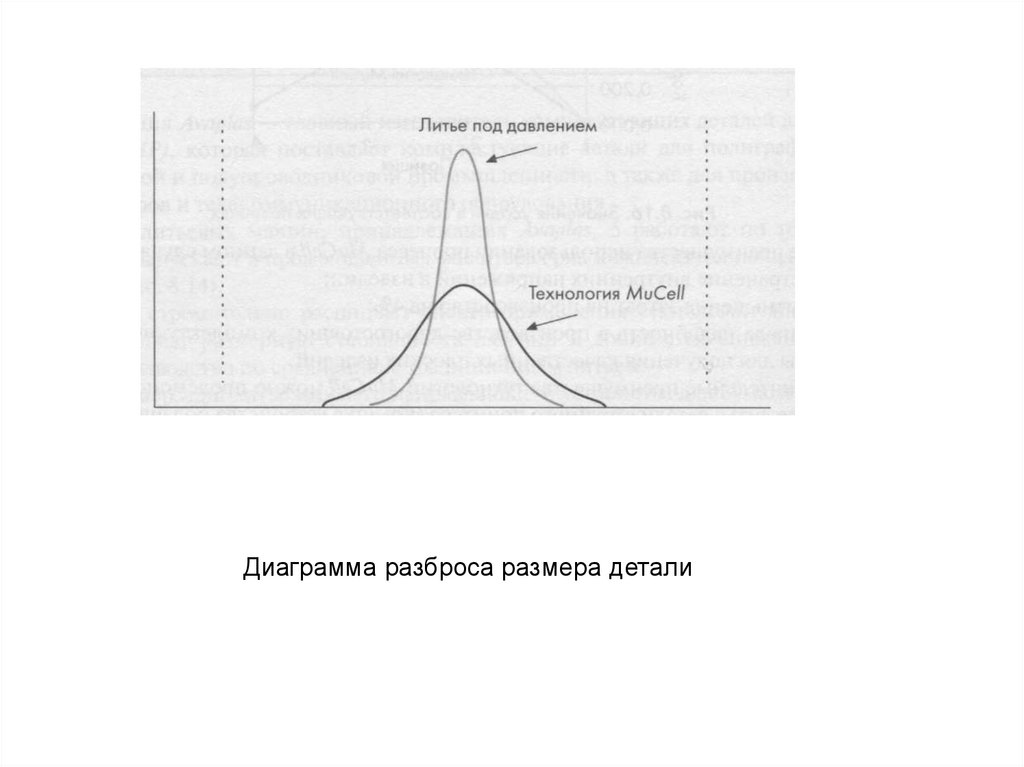

Диаграмма разброса размера детали59.

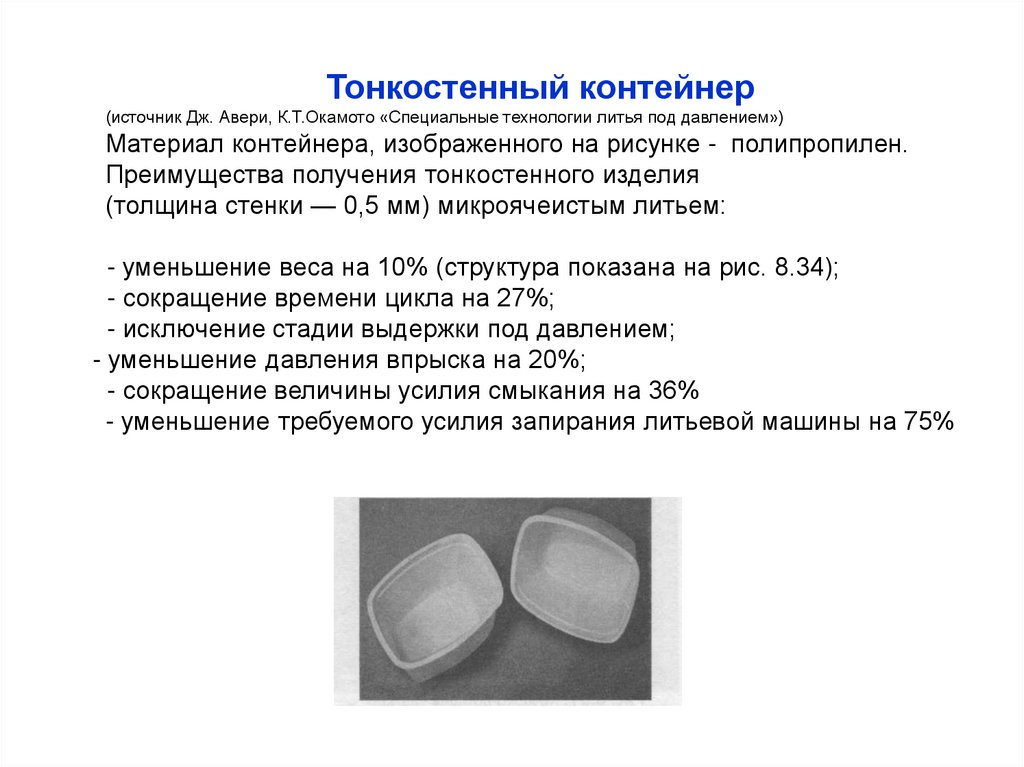

Тонкостенный контейнер(источник Дж. Авери, К.Т.Окамото «Специальные технологии литья под давлением»)

Материал контейнера, изображенного на рисунке - полипропилен.

Преимущества получения тонкостенного изделия

(толщина стенки — 0,5 мм) микроячеистым литьем:

- уменьшение веса на 10% (структура показана на рис. 8.34);

- сокращение времени цикла на 27%;

- исключение стадии выдержки под давлением;

- уменьшение давления впрыска на 20%;

- сокращение величины усилия смыкания на 36%

- уменьшение требуемого усилия запирания литьевой машины на 75%

60.

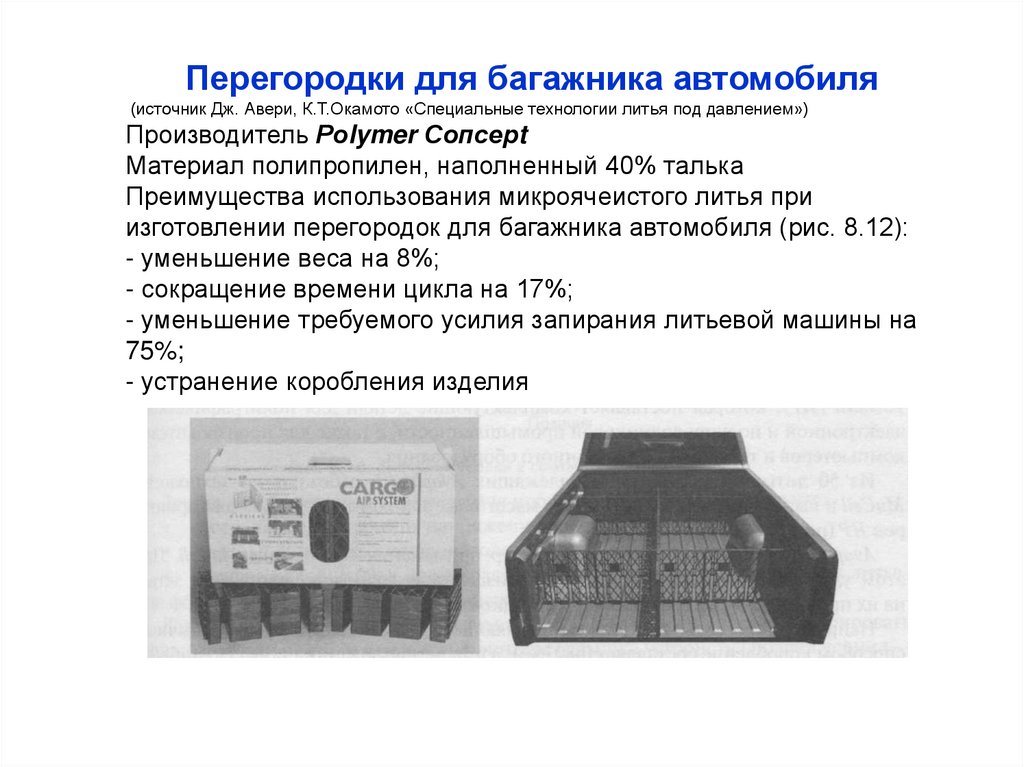

Перегородки для багажника автомобиля(источник Дж. Авери, К.Т.Окамото «Специальные технологии литья под давлением»)

Производитель Роlymer Сопсерt

Материал полипропилен, наполненный 40% талька

Преимущества использования микроячеистого литья при

изготовлении перегородок для багажника автомобиля (рис. 8.12):

- уменьшение веса на 8%;

- сокращение времени цикла на 17%;

- уменьшение требуемого усилия запирания литьевой машины на

75%;

- устранение коробления изделия

61. Интегрированная мягкая на ощупь поверхность. Крышка подушки безопасности KIA ‘K1’

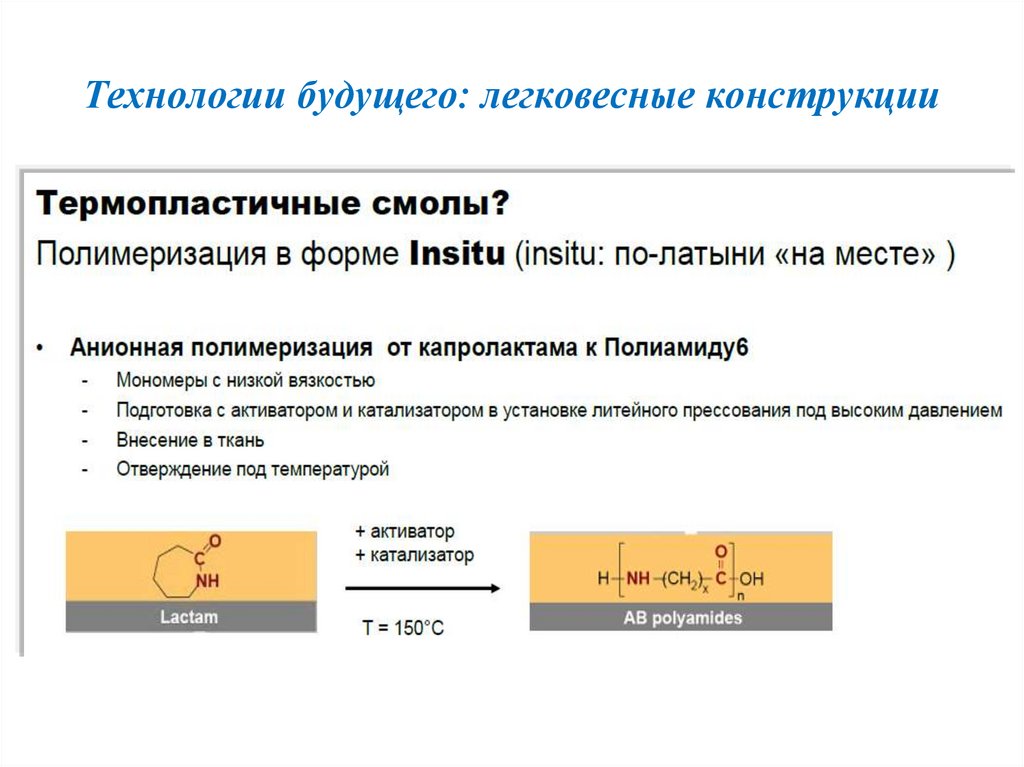

62. Технологии будущего: легковесные конструкции

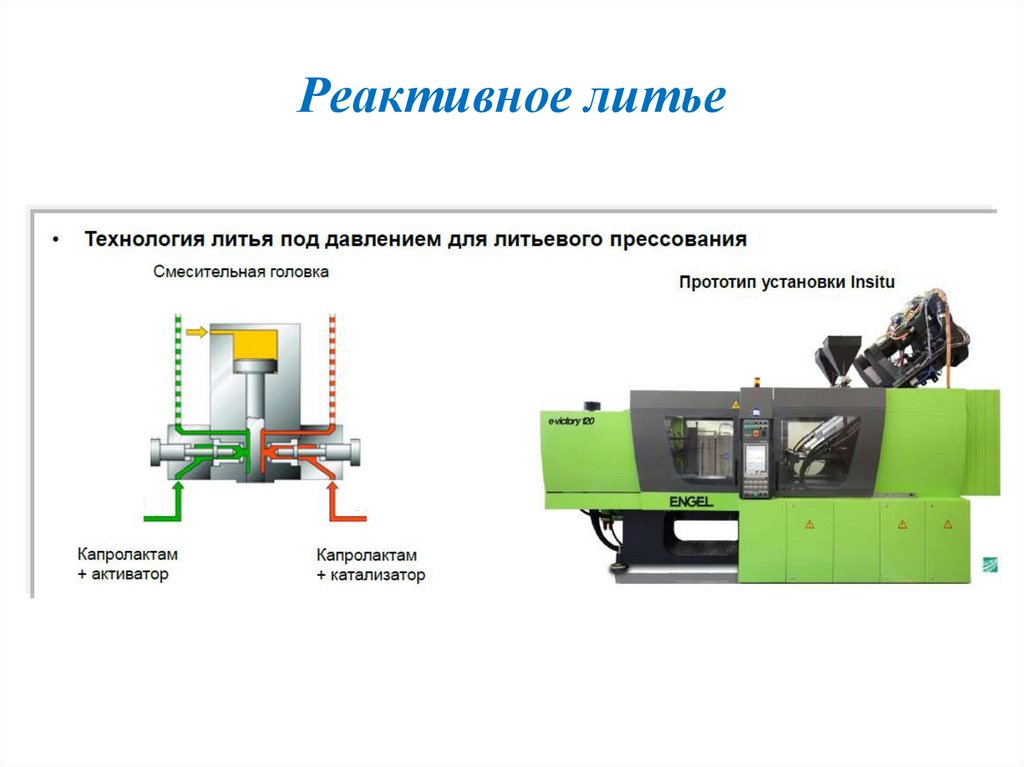

63. Реактивное литье

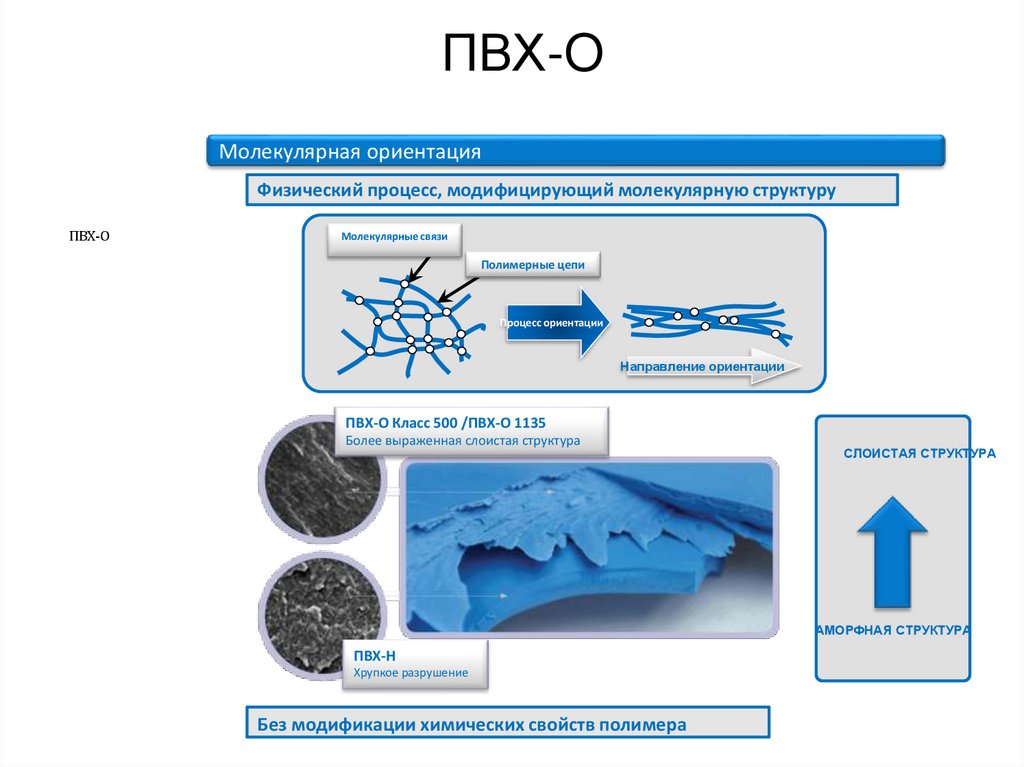

64. ПВХ-O

Молекулярная ориентацияФизический процесс, модифицирующий молекулярную структуру

ПВХ-О

Молекулярные связи

Полимерные цепи

Процесс ориентации

Направление ориентации

ПВХ-O Класс 500 /ПВХ-O 1135

Более выраженная слоистая структура

СЛОИСТАЯ СТРУКТУРА

АМОРФНАЯ СТРУКТУРА

ПВХ-Н

Хрупкое разрушение

Без модификации химических свойств полимера

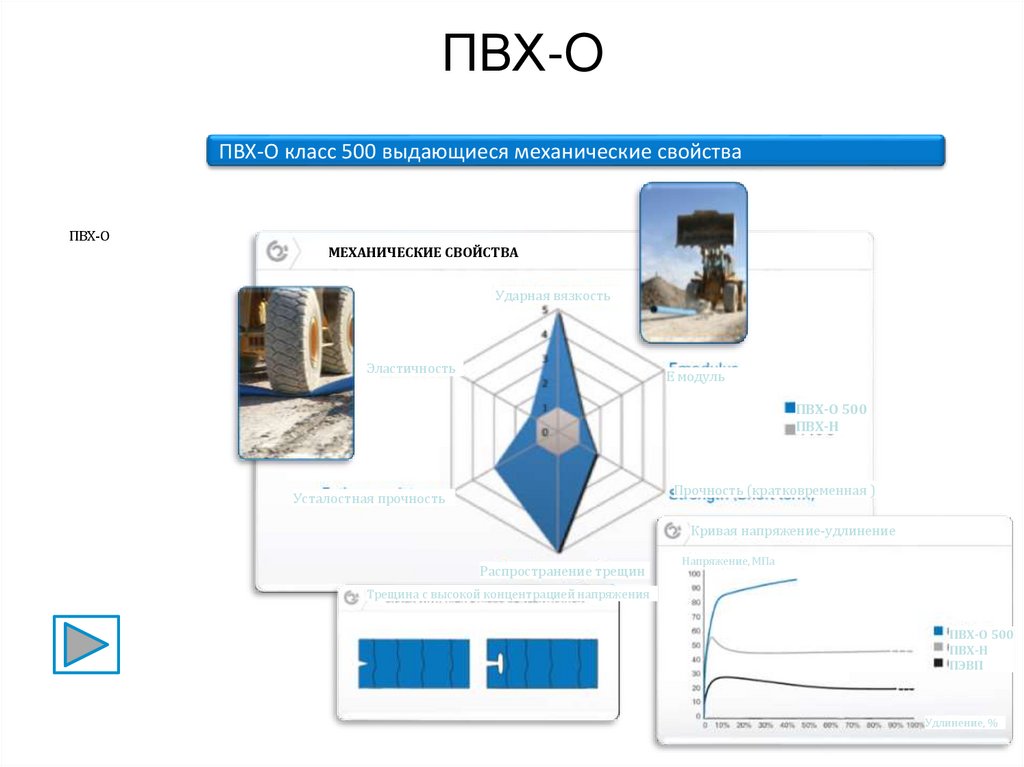

65. ПВХ-O

ПВХ-O класс 500 выдающиеся механические свойстваПВХ-О

МЕХАНИЧЕСКИЕ СВОЙСТВА

Ударная вязкость

Эластичность

Е модуль

ПВХ-О 500

ПВХ-Н

Прочность (кратковременная )

Усталостная прочность

Кривая напряжение-удлинение

Распространение трещин

Напряжение, МПа

Трещина с высокой концентрацией напряжения

ПВХ-О 500

ПВХ-Н

ПЭВП

Удлинение, %

66. Инженерный выбор полимерных материалов с целью материалосбережения и энергопотребления

• Полимерные материалы, как материалы на основеорганических длинноцепных полимеров, по своему

поведению сложнее традиционных металлов и керамики.

Их работоспособность с течением времени может

существенно изменяться в результате комплекса причин,

среди которых присутствуют специфические причины,

определяемые чисто «полимерными» физикохимическими особенностями. Термин работоспособность, в свою очередь, определяет реакцию пластмассы

на характер внешнего силового и теплового воздействия.

67. Инженерный выбор полимерных материалов (продолжение)

Особенности физико-химической организации пластмассобеспечиваются введением разнообразных эмпирических

коэффициентов, корректирующих величину коэффициента запаса

прочности. Это находит отражение в широко известных рекомендациях

по расчету и конструированию деталей из пластмасс .

Рекомендации по выбору пластмасс, выполненные специалистами

в области полимерной технологии, учитывают физико-химические

особенности пластмасс, их релаксационное поведение, реакцию

на тепловое воздействие, изменение свойств, вызванное

старением и усталостью, учитывают влияние технологии переработки .

Вместе с тем широко учитываются инженерноконструкторские особенности эксплуатации изделий в конкретных

технических устройствах.

68.

Основные физико-химические процессыпри переработке полимерных материалов

В основе всех технологических процессов переработки полимеров, в

т. ч. литья под

давлением,

экструзия,

прессования

лежат

фундаментальные физико-химические процессы:

•тепло-, массопередачи, неразрывности потоков, движения,

течения и деформирования (термодинамика, гидродинамика и

реология);

•структурообразования в полимерах, в т. ч. кристаллизации;

•термоокислительной деструкции;

•химические

реакции

образования

пространственных

трехмерных структур при отверждении полимеров;

•релаксации.

68

69.

При разработке технологического процессаизготовления изделия (детали) исходным пунктом

являются требования к качеству изделия по:

-соответствию изделия эксплуатационным

требованиям (прочность, деформационная устойчивость,

теплостойкость, устойчивость к атмосферным и/или

химическим воздействиям, электрофизические свойства,

прозрачность, размерная точность, коробление и др.)

- технологичности конструкции изделия

- себестоимости изделия

69

70.

7071. Алгоритм выбора полимерных материалов

Промышленностью выпускается огромное количествовсевозможных марок ПМ, используемых для изготовления

изделий различного назначения.

Число выпускаемых промышленностью базовых полимеров,

являющихся основой для изготовления основной массы (более

95%) пластмасс и полимерных композитов увечивается

значительно медленнее и не превышает нескольких десятков.

Это позволяет на основании анализа свойств базовых

полимеров и основных способов их модифицирования сделать

правильный выбор ПМ с учетом конструкции изделия, условий

эксплуатации, технологических возможностей и

экономической эффективности применения

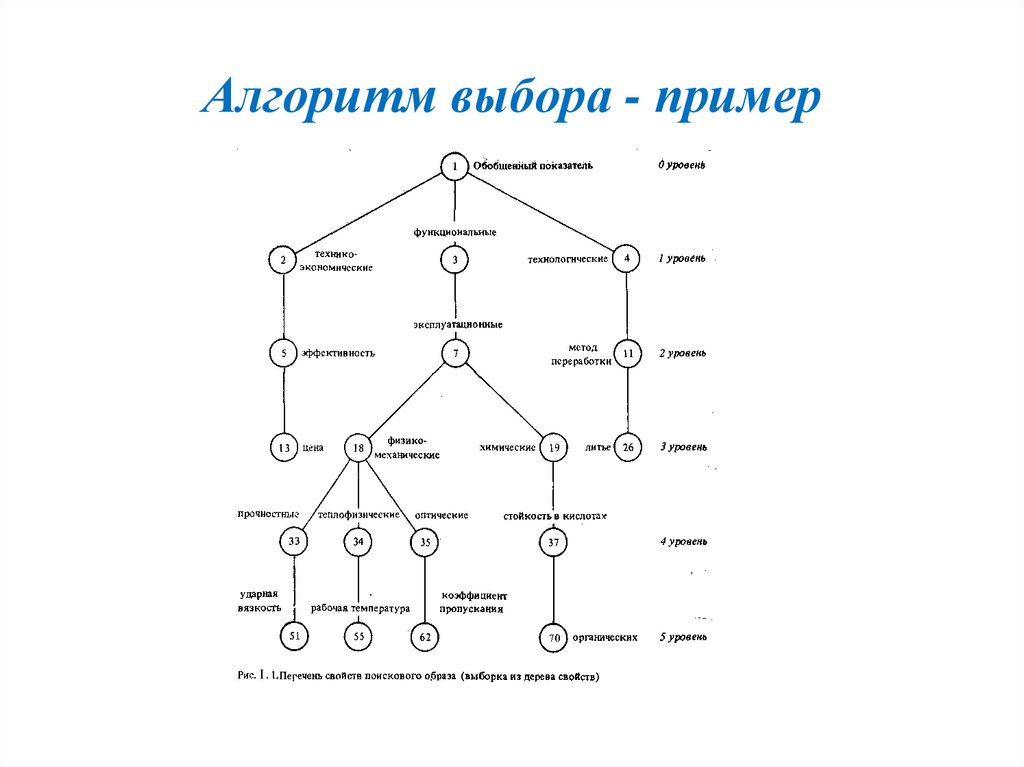

72. Алгоритм выбора полимерных материалов

Первая задача - выбор базового полимера, который основан на изучениикомплекса наиболее значимых для конкретного вида изделий

эксплуатационных (механических, электрических, химических и др.)

характеристик различных полимеров.

В большинстве справочников по пластмассам обобщенные сведения об

этих характеристиках размещаются в разделах, посвященных конкретному

ПМ. Эти разделы, располагаются в соответствии с классификацией

полимеров по химической структуре: карбоцепные термопластичные

(полимеры этилена и его производных), гетероцепные термопластичные

(полиэфиры, полиамиды и т. д.), реактопластичные полимерные материалы.

Наиболее эффективным является расположение справочных сведений в

виде инверсных таблиц, посвященных конкретному свойству и

объединяющих известные полимеры располагают в таких таблицах

независимо от их химической природы и состава в порядке возрастания

значений рассматриваемой характеристики. Целесообразно данные об

эксплуатационных характеристиках (при комнатной температуре)

представлять в виде диаграмм.

73. Алгоритм выбора полимерных материалов

На втором этапе выбора ПМ нужно проанализировать возможностиулучшения эксплуатационных свойств базовых полимеров путем создания

на их основе полимерных композиционных материалов (ПКМ), а

также с помощью их физической и (или) химической модификации.

Для потребителей ПМ и изделий из них наиболее важными являются их

эксплуатационные свойства. Поэтому целесообразно разделять ПМ на

потребительские группы, объединяющие различные полимерные

материалы, сходные по основному для данной группы эксплуатационному

свойству. Но один и тот же ПМ может входить в несколько таких групп.

Состав группы может быть расширен путем модифицирования полимеров.

Выделяют следующие основные потребительские группы ПМ:

_ конструкционные ПМ;

_ теплостойкие ПМ;

_ ударопрочные ПМ;

_ морозостойкие ПМ;

_ антифрикционные ПМ;

_ электроизоляционные ПМ;

_ химстойкие ПМ;

_ огнестойкие ПМ и др

74. Конструкционные ПМ

Жесткие и прочныеконструкционные ПМ

предназначены для работы

при высоких статических

нагрузках.

Модуль упругости

характеризует

поведение изделий при

малых деформациях ПМ

(менее 1%).

Значения характеристик

реактопластов

(фенопластов,

аминопластов, эпоксидных и полиэфирных

материалов)

приводятся для

прессматериалов с

дисперсными

наполнителями.

Модуль упругости при растяжении различных ПМ

жесткие (модуль упругости более 1 ГПа);

полужесткие (0,51,0 ГПа);

мягкие (20500 МПа);

эластичные (менее 20 МПа).

Наиболее жесткими являются полярные

полимеры с высоким уровнем межмолекулярных

физических или химических связей инженерно

технические материалы с модулем упругости более 2ГПа

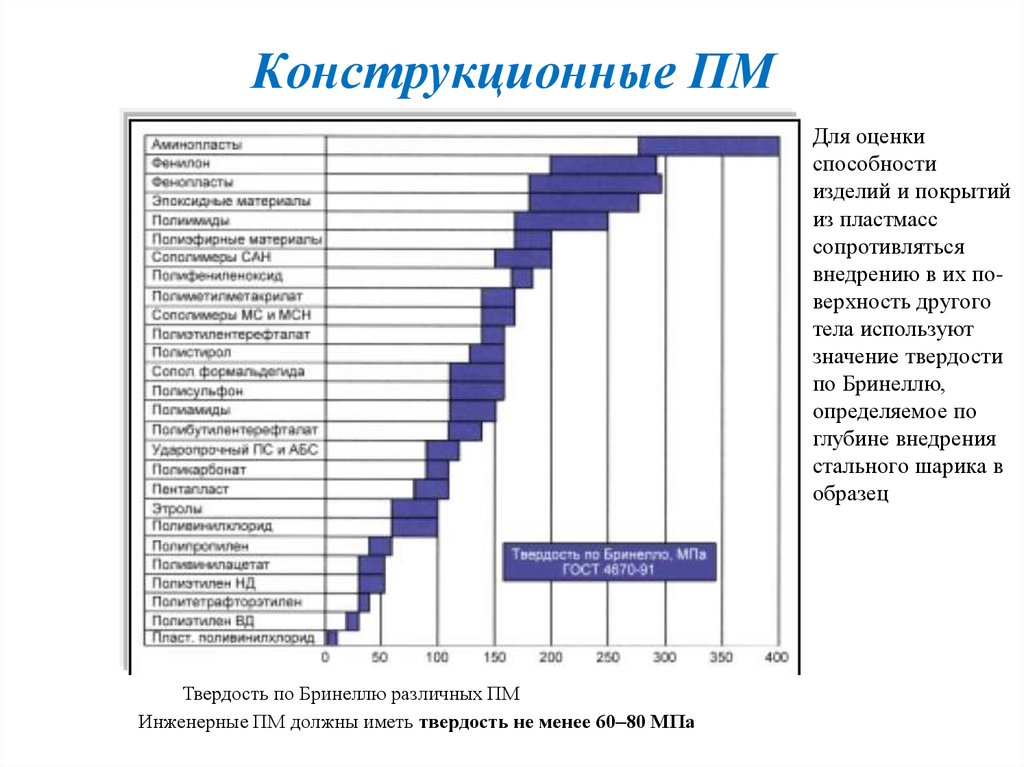

75. Конструкционные ПМ

Для оценкиспособности

изделий и покрытий

из пластмасс

сопротивляться

внедрению в их поверхность другого

тела используют

значение твердости

по Бринеллю,

определяемое по

глубине внедрения

стального шарика в

образец

Твердость по Бринеллю различных ПМ

Инженерные ПМ должны иметь твердость не менее 60–80 МПа

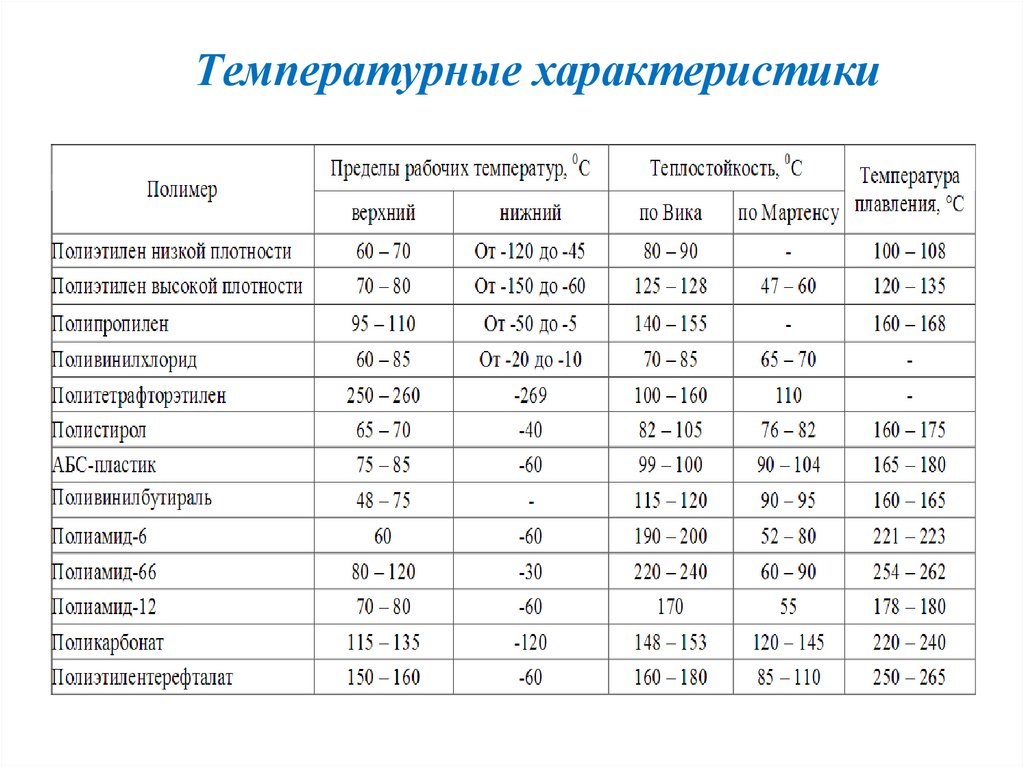

76. Температурные характеристики

77. Ударопрочные ПМ

Ударопрочные ПМ могут работатьпри воздействии ударных

нагрузок.

Энергия удара при хрупком разрушении образца затрачивается в

основном на рост трещин и

образование новой поверхности

скола, поэтому величину ударной

прочности оценивают по работе,

затраченной на разрушение

образца, отнесенной к единице

площади его сечения. Удельная

энергия разрушения образца при

ударе характеризуется величиной

ударной прочности.

Ударопрочными принято считать

материалы с ударной прочностью

(рис. 5),превышающей при

нормальных условиях 20 кДж/м2.

Ударная прочность ПМ

78. Морозостойкие ПМ

Морозостойкость различных ПММорозостойкие ПМ могут эксплуатироваться при низких температурах.

Морозостойкость определяется

температурной зависимостью ударной

прочности материала и характеризуется

температурой, ниже которой образцы из

исследуемого материала хрупко

разрушаются при ударе. Таким образом,

материалы с низкой температурой

стеклования и высокой ударной прочностью при нормальной температуре,

как правило, являются морозостойкими. К морозостойким относят ПМ, которые могут эксплуатироваться при

минимальных зимних температурах,

характерных для территории России:

40 – 50 °С. Следует отметить, что материалы, не относящиеся к морозостойким по этому критерию, тем не

менее можно использовать при низких

температурах, если изделие не подвергается ударному воздействию и

значительному деформированию.

79. Обобщенные данные потребительских свойств различных ПМ

80. Алгоритм выбора - пример

81.

Возможности снижения себестоимостипродукции в производстве литьевых

изделий

Уровень себестоимости является одним из важнейших

факторов, определяющих ресурсосбережение в

производстве литьевых изделий. При крупносерийном и

массовом производстве стандартной продукции им

определяется рентабельность производства. Поэтому

снижение себестоимости продукции, наряду с освоением

новых видов изделий, является приоритетной задачей

предприятий по производству литьевых изделий.

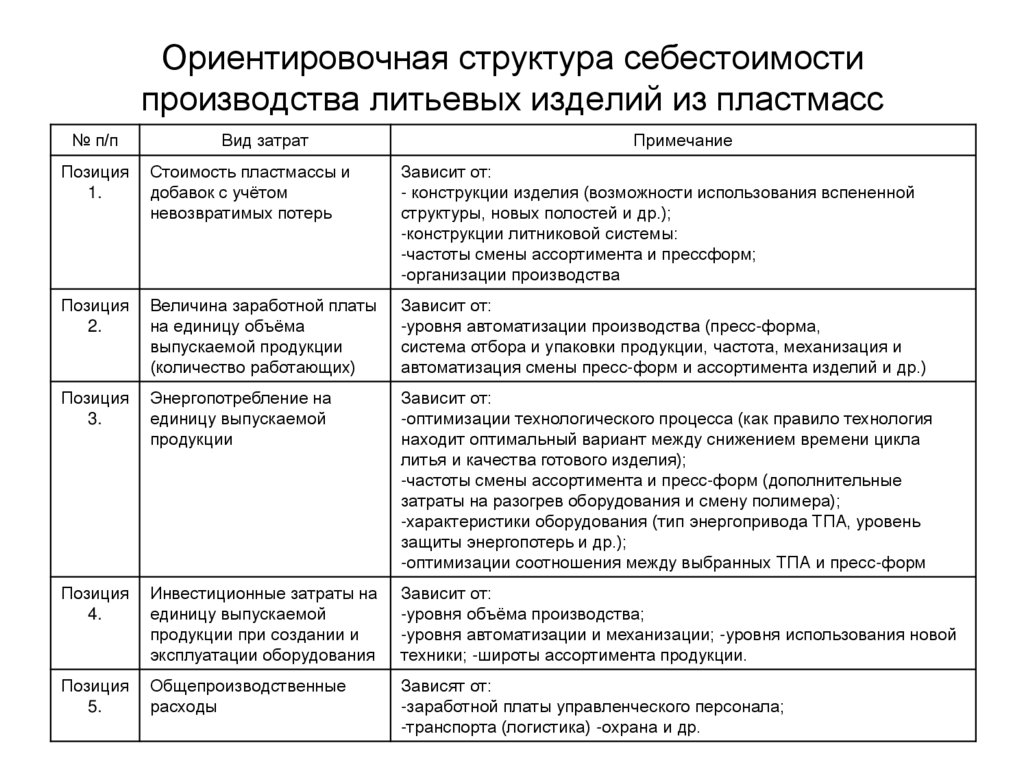

82. Ориентировочная структура себестоимости производства литьевых изделий из пластмасс

№ п/пВид затрат

Примечание

Позиция

1.

Стоимость пластмассы и

добавок с учётом

невозвратимых потерь

Зависит от:

- конструкции изделия (возможности использования вспененной

структуры, новых полостей и др.);

-конструкции литниковой системы:

-частоты смены ассортимента и прессформ;

-организации производства

Позиция

2.

Величина заработной платы

на единицу объёма

выпускаемой продукции

(количество работающих)

Зависит от:

-уровня автоматизации производства (пресс-форма,

система отбора и упаковки продукции, частота, механизация и

автоматизация смены пресс-форм и ассортимента изделий и др.)

Позиция

3.

Энергопотребление на

единицу выпускаемой

продукции

Зависит от:

-оптимизации технологического процесса (как правило технология

находит оптимальный вариант между снижением времени цикла

литья и качества готового изделия);

-частоты смены ассортимента и пресс-форм (дополнительные

затраты на разогрев оборудования и смену полимера);

-характеристики оборудования (тип энергопривода ТПА, уровень

защиты энергопотерь и др.);

-оптимизации соотношения между выбранных ТПА и пресс-форм

Позиция

4.

Инвестиционные затраты на

единицу выпускаемой

продукции при создании и

эксплуатации оборудования

Зависит от:

-уровня объёма производства;

-уровня автоматизации и механизации; -уровня использования новой

техники; -широты ассортимента продукции.

Позиция

5.

Общепроизводственные

расходы

Зависят от:

-заработной платы управленческого персонала;

-транспорта (логистика) -охрана и др.

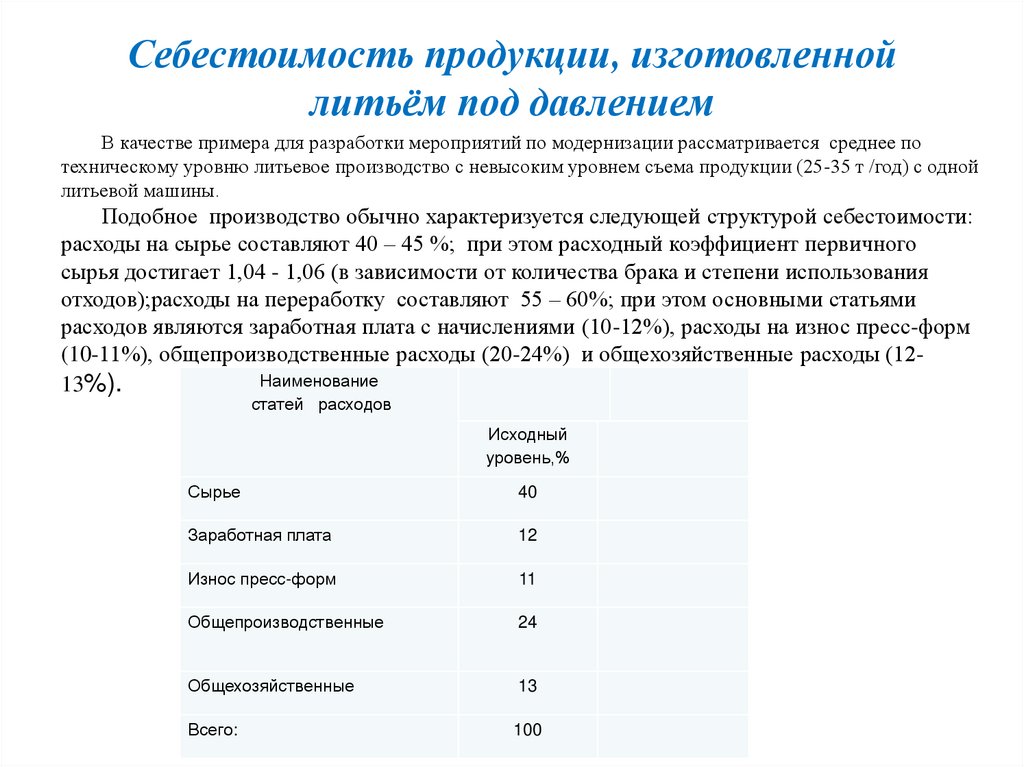

83. Себестоимость продукции, изготовленной литьём под давлением

В качестве примера для разработки мероприятий по модернизации рассматривается среднее потехническому уровню литьевое производство с невысоким уровнем съема продукции (25-35 т /год) с одной

литьевой машины.

Подобное производство обычно характеризуется следующей структурой себестоимости:

расходы на сырье составляют 40 – 45 %; при этом расходный коэффициент первичного

сырья достигает 1,04 - 1,06 (в зависимости от количества брака и степени использования

отходов);расходы на переработку составляют 55 – 60%; при этом основными статьями

расходов являются заработная плата с начислениями (10-12%), расходы на износ пресс-форм

(10-11%), общепроизводственные расходы (20-24%) и общехозяйственные расходы (12Наименование

13%).

статей расходов

Исходный

уровень,%

Сырье

40

Заработная плата

12

Износ пресс-форм

11

Общепроизводственные

24

Общехозяйственные

13

Всего:

100

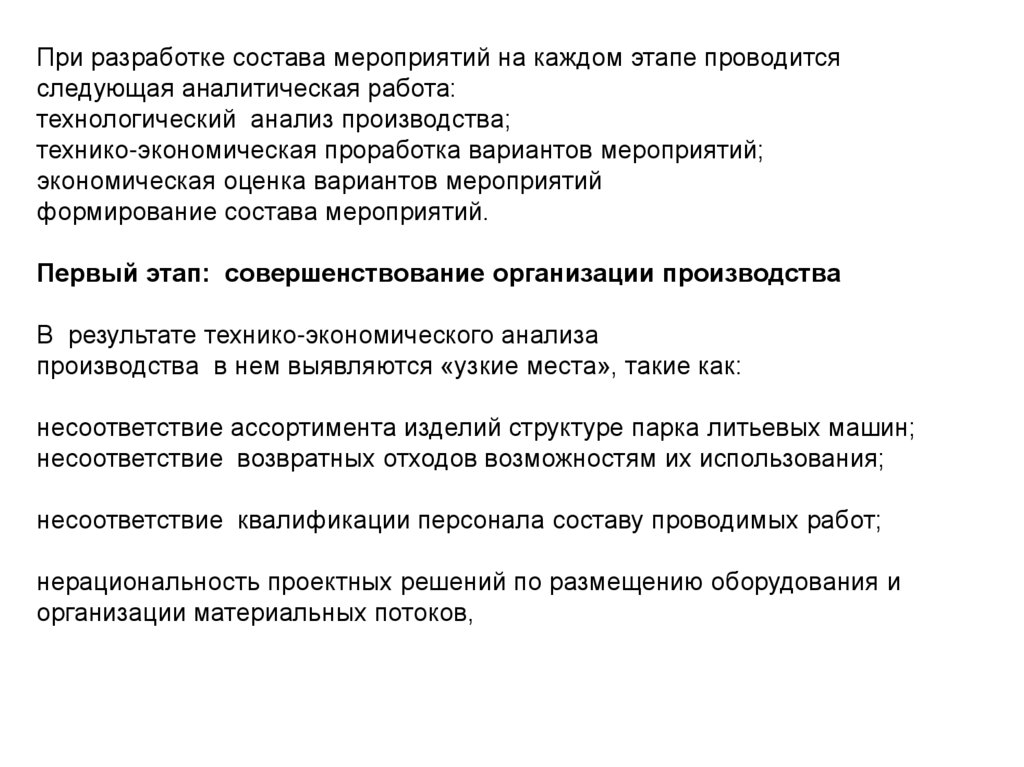

84.

При разработке состава мероприятий на каждом этапе проводитсяследующая аналитическая работа:

технологический анализ производства;

технико-экономическая проработка вариантов мероприятий;

экономическая оценка вариантов мероприятий

формирование состава мероприятий.

Первый этап: совершенствование организации производства

В результате технико-экономического анализа

производства в нем выявляются «узкие места», такие как:

несоответствие ассортимента изделий структуре парка литьевых машин;

несоответствие возвратных отходов возможностям их использования;

несоответствие квалификации персонала составу проводимых работ;

нерациональность проектных решений по размещению оборудования и

организации материальных потоков,

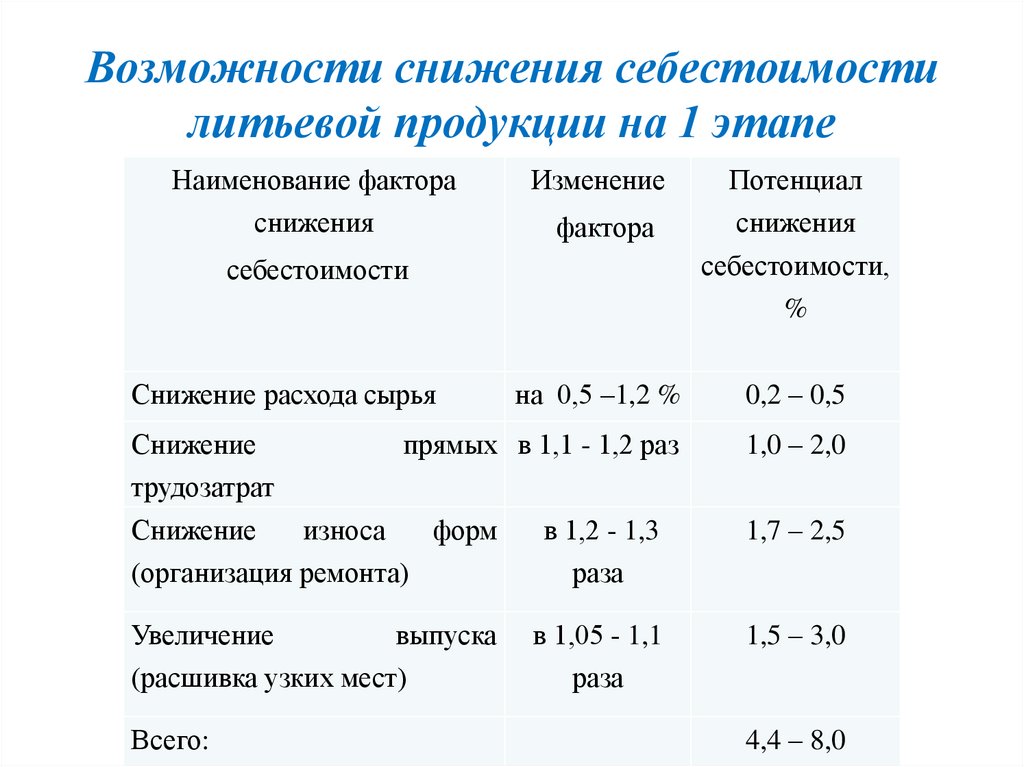

85. Возможности снижения себестоимости литьевой продукции на 1 этапе

Наименование фактораснижения

Изменение

фактора

себестоимости

Снижение расхода сырья

Потенциал

снижения

себестоимости,

%

на 0,5 –1,2 %

0,2 – 0,5

Снижение

прямых в 1,1 - 1,2 раз

трудозатрат

Снижение

износа

форм

в 1,2 - 1,3

(организация ремонта)

раза

1,0 – 2,0

Увеличение

выпуска

(расшивка узких мест)

1,5 – 3,0

Всего:

в 1,05 - 1,1

раза

1,7 – 2,5

4,4 – 8,0

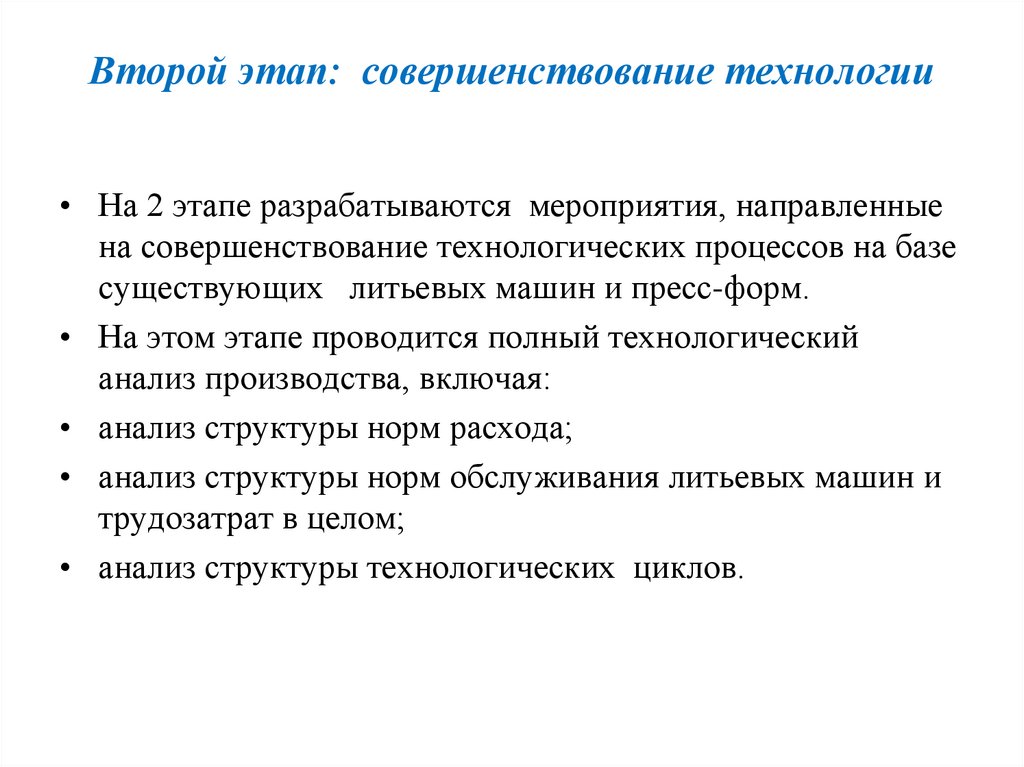

86. Второй этап: совершенствование технологии

• На 2 этапе разрабатываются мероприятия, направленныена совершенствование технологических процессов на базе

существующих литьевых машин и пресс-форм.

• На этом этапе проводится полный технологический

анализ производства, включая:

• анализ структуры норм расхода;

• анализ структуры норм обслуживания литьевых машин и

трудозатрат в целом;

• анализ структуры технологических циклов.

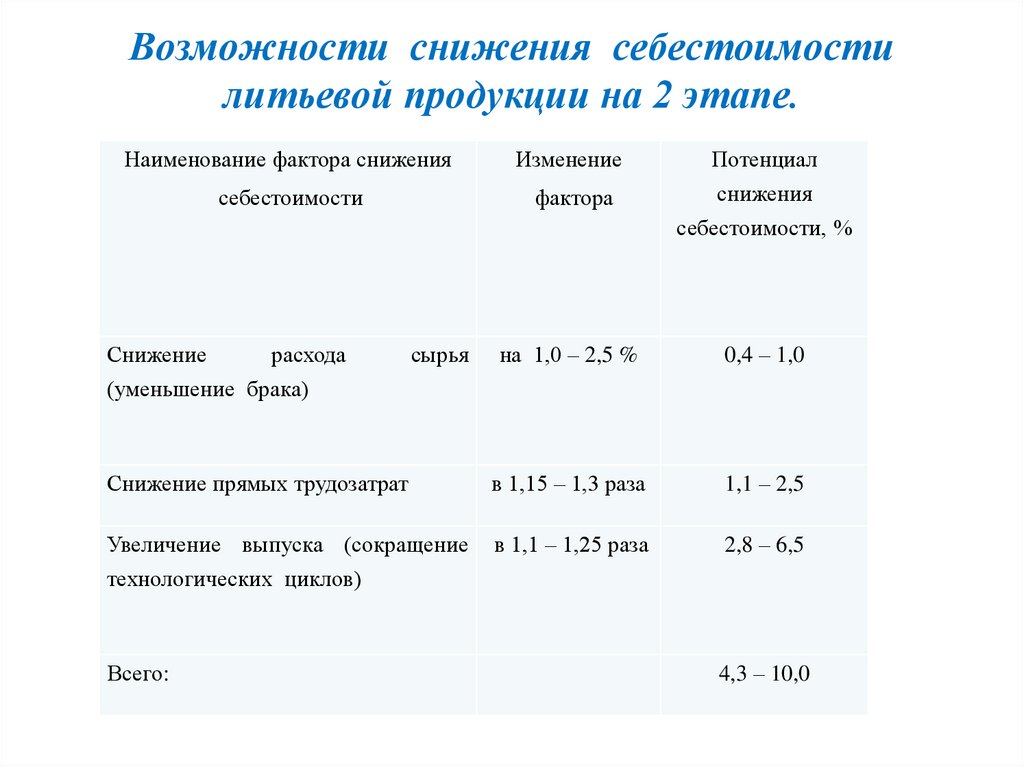

87. Возможности снижения себестоимости литьевой продукции на 2 этапе.

Наименование фактора сниженияИзменение

Потенциал

себестоимости

фактора

снижения

себестоимости, %

Снижение

расхода

сырья

на 1,0 – 2,5 %

0,4 – 1,0

Снижение прямых трудозатрат

в 1,15 – 1,3 раза

1,1 – 2,5

Увеличение выпуска (сокращение

в 1,1 – 1,25 раза

2,8 – 6,5

(уменьшение брака)

технологических циклов)

Всего:

4,3 – 10,0

88.

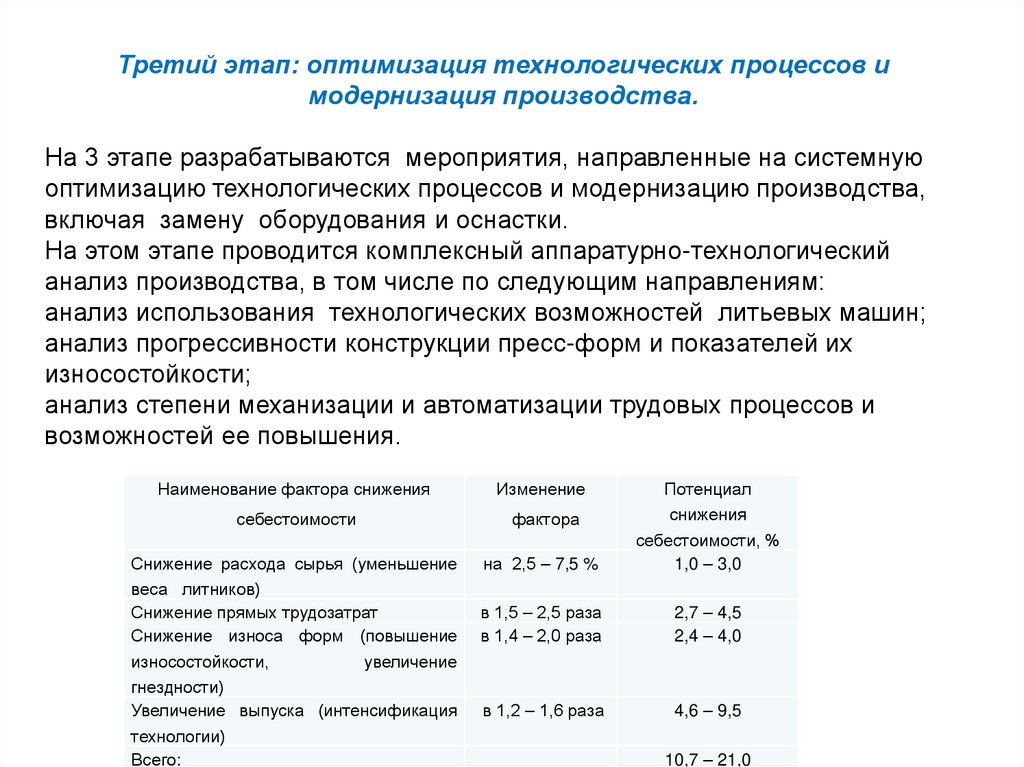

Третий этап: оптимизация технологических процессов имодернизация производства.

На 3 этапе разрабатываются мероприятия, направленные на системную

оптимизацию технологических процессов и модернизацию производства,

включая замену оборудования и оснастки.

На этом этапе проводится комплексный аппаратурно-технологический

анализ производства, в том числе по следующим направлениям:

анализ использования технологических возможностей литьевых машин;

анализ прогрессивности конструкции пресс-форм и показателей их

износостойкости;

анализ степени механизации и автоматизации трудовых процессов и

возможностей ее повышения.

Наименование фактора снижения

Изменение

Потенциал

себестоимости

фактора

Снижение расхода сырья (уменьшение

веса литников)

Снижение прямых трудозатрат

Снижение износа форм (повышение

износостойкости,

увеличение

на 2,5 – 7,5 %

снижения

себестоимости, %

1,0 – 3,0

в 1,5 – 2,5 раза

в 1,4 – 2,0 раза

2,7 – 4,5

2,4 – 4,0

в 1,2 – 1,6 раза

4,6 – 9,5

гнездности)

Увеличение выпуска (интенсификация

технологии)

Всего:

10,7 – 21,0

89.

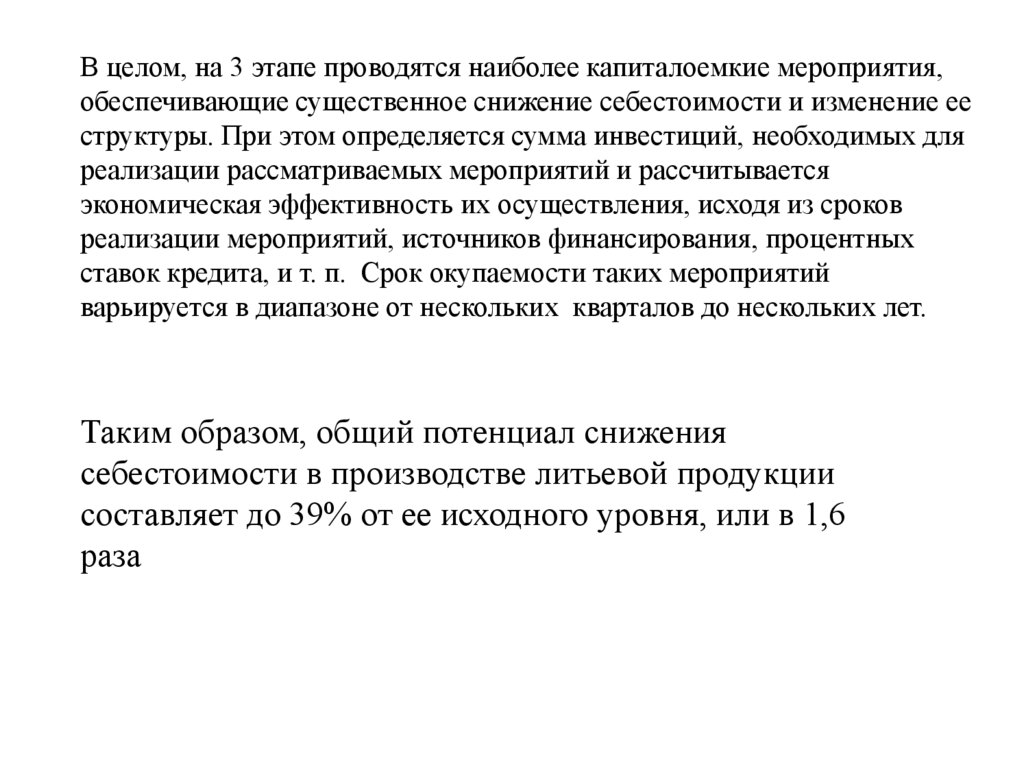

В целом, на 3 этапе проводятся наиболее капиталоемкие мероприятия,обеспечивающие существенное снижение себестоимости и изменение ее

структуры. При этом определяется сумма инвестиций, необходимых для

реализации рассматриваемых мероприятий и рассчитывается

экономическая эффективность их осуществления, исходя из сроков

реализации мероприятий, источников финансирования, процентных

ставок кредита, и т. п. Срок окупаемости таких мероприятий

варьируется в диапазоне от нескольких кварталов до нескольких лет.

Таким образом, общий потенциал снижения

себестоимости в производстве литьевой продукции

составляет до 39% от ее исходного уровня, или в 1,6

раза

90.

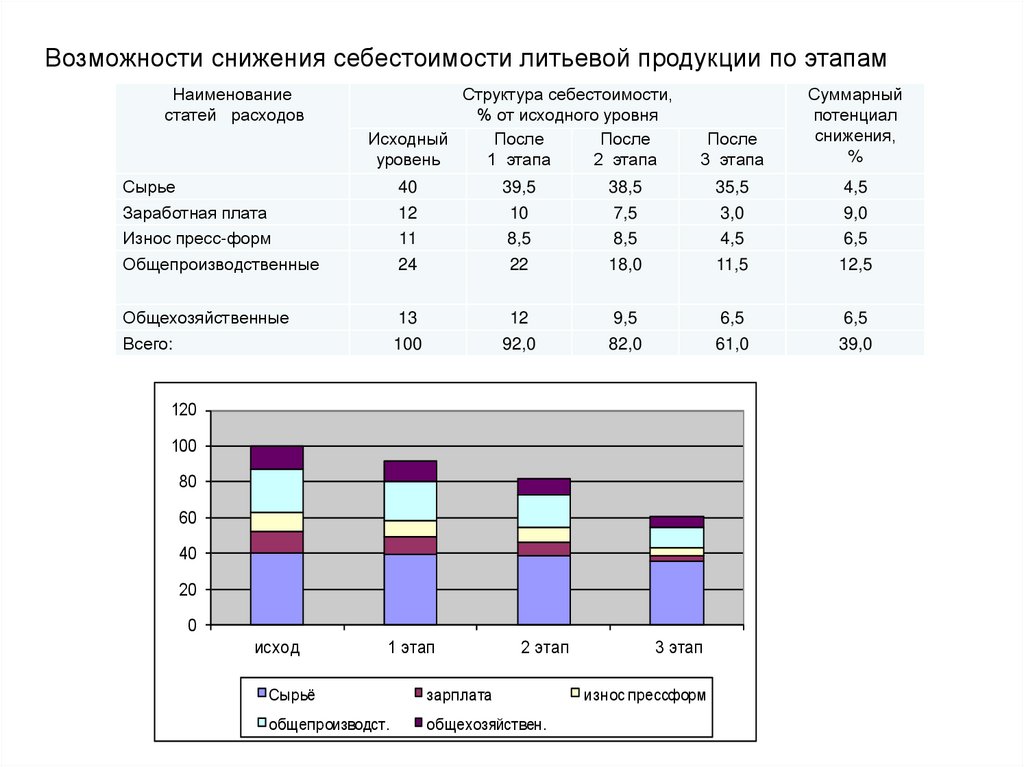

Возможности снижения себестоимости литьевой продукции по этапамНаименование

статей расходов

Структура себестоимости,

% от исходного уровня

Исходный

После

После

уровень

1 этапа

2 этапа

После

3 этапа

Суммарный

потенциал

снижения,

%

Сырье

40

39,5

38,5

35,5

4,5

Заработная плата

Износ пресс-форм

12

11

10

8,5

7,5

8,5

3,0

4,5

9,0

6,5

Общепроизводственные

24

22

18,0

11,5

12,5

Общехозяйственные

13

12

9,5

6,5

6,5

Всего:

100

92,0

82,0

61,0

39,0

120

100

80

60

40

20

0

исход

1 этап

2 этап

Сырьё

зарплата

общепроизводст.

общехозяйствен.

3 этап

износ прессформ

91. Результаты работы по снижению себестоимости продукции

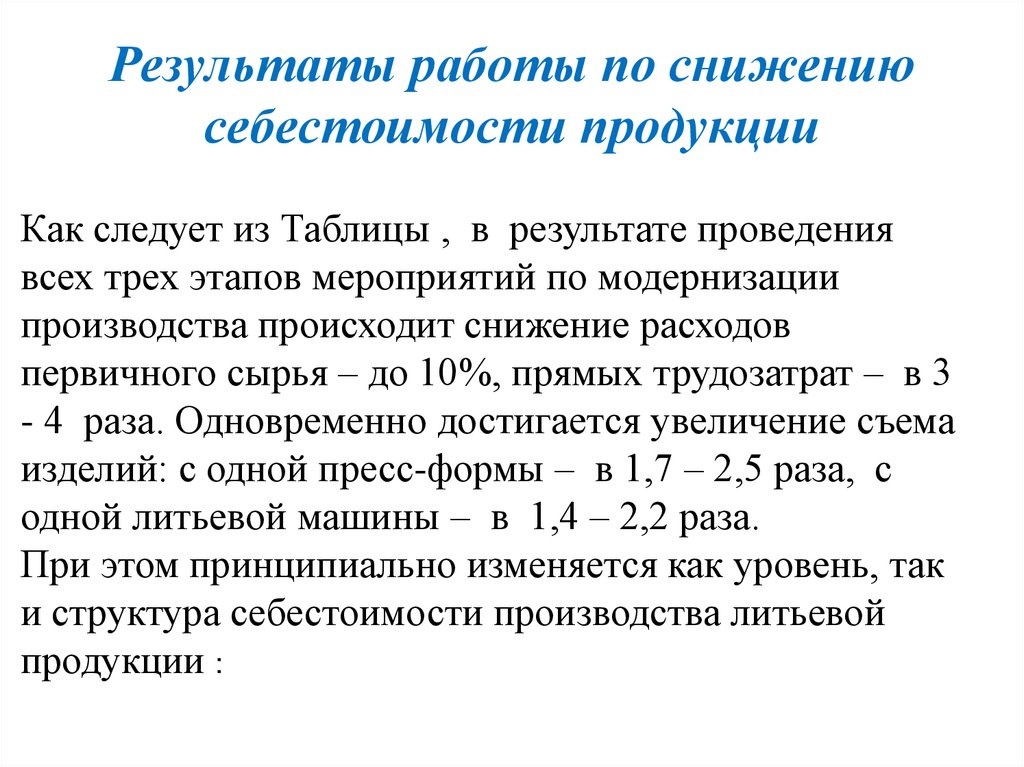

Как следует из Таблицы , в результате проведениявсех трех этапов мероприятий по модернизации

производства происходит снижение расходов

первичного сырья – до 10%, прямых трудозатрат – в 3

- 4 раза. Одновременно достигается увеличение съема

изделий: с одной пресс-формы – в 1,7 – 2,5 раза, с

одной литьевой машины – в 1,4 – 2,2 раза.

При этом принципиально изменяется как уровень, так

и структура себестоимости производства литьевой

продукции :

Химия

Химия