Похожие презентации:

Занятие 3 (2 часа) Планирование простоев при ремонте оборудования

1. Занятие 3 (2 часа) Планирование простоев при ремонте оборудования

2.

3.1. Расчет простоев оборудование на ремонтПродолжительность простоя оборудования в

ремонте зависит от:

• вида ремонта,

• ремонтосложности оборудования,

• численности ремонтной бригады,

• технологии ремонта

• организационно-технических условий

выполнения ремонтных работ.

3.

Ремонт промышленного оборудования внеавтоматизированном производстве

организуют в одну, две или три смены, в

зависимости от того, насколько производство

лимитирует простой данной единицы

оборудования.

Ремонт автоматических линий должен

производиться в две или три смены.

Простои оборудования учитываются с момента

остановки агрегата на ремонт до момента

приемки его из ремонта контролером ОТК

(Отдел технического контроля) по акту.

4.

Простои электротехнической частиоборудования при текущем и капитальном

ремонте не планируются, так как эти виды

ремонта должны проводиться одновременно

с ремонтом механической части.

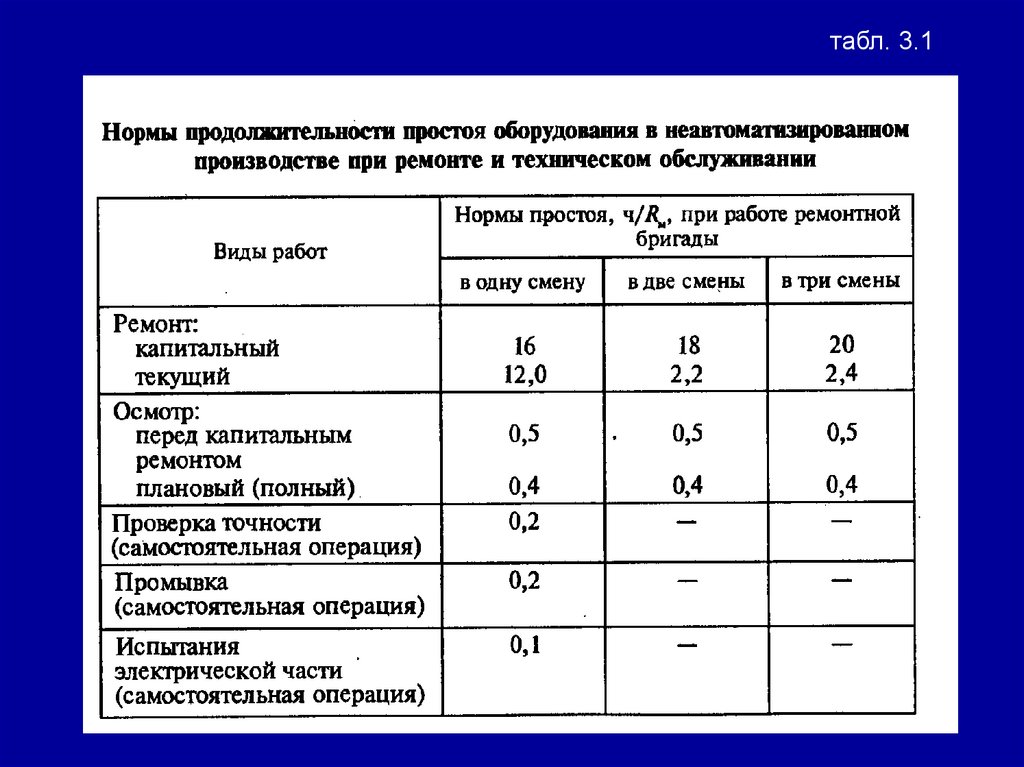

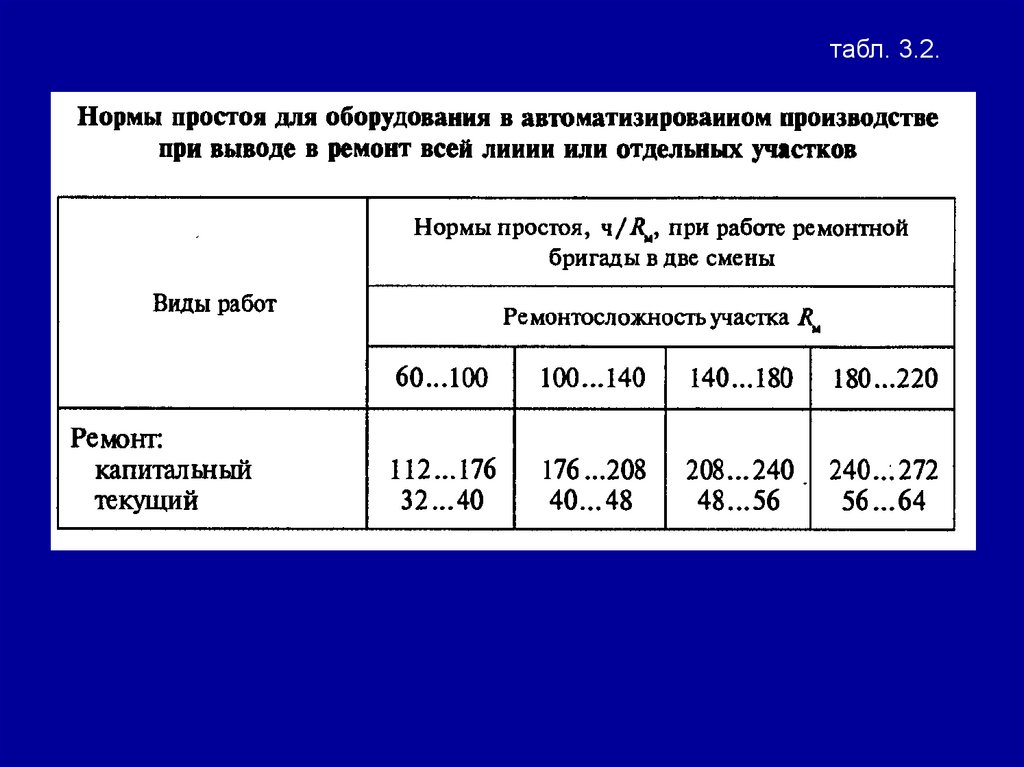

Нормы продолжительности простоя из-за

ремонта и технического обслуживания в

неавтоматизированном и

автоматизированном производстве при

различной сменности работы бригад РМЦ и

ЦРБ приведены в табл. 3.1 и 3.2

5.

Для сравнения объемов ремонтных работ,выполняемых при ремонте станков и машин,

проведенных отдельными цехами или

предприятиями, а также объемов ремонтных

работ цеха или предприятия в течение ряда

лет необходима физическая единица, с

помощью которой можно было бы измерить

физический объем работ, выполняемых при

ремонте.

Она должна быть стабильной, не меняющейся

при изменении организационно-технических

условий выполнения ремонта. Именно таким

качеством обладает единица

ремонтосложности.

6.

Единица ремонтосложности механическойчасти оборудования RM — это физический

объем работ, необходимый для капитального

ремонта механической части некоторой

условной машины, качество которого

отвечает требованиям технических условий

на ремонт, а трудоемкость эквивалентна 50 ч

работы в организационно-технических

условиях среднего ремонтно-механического

цеха машиностроительного предприятия.

7.

табл. 3.18.

табл. 3.2.9.

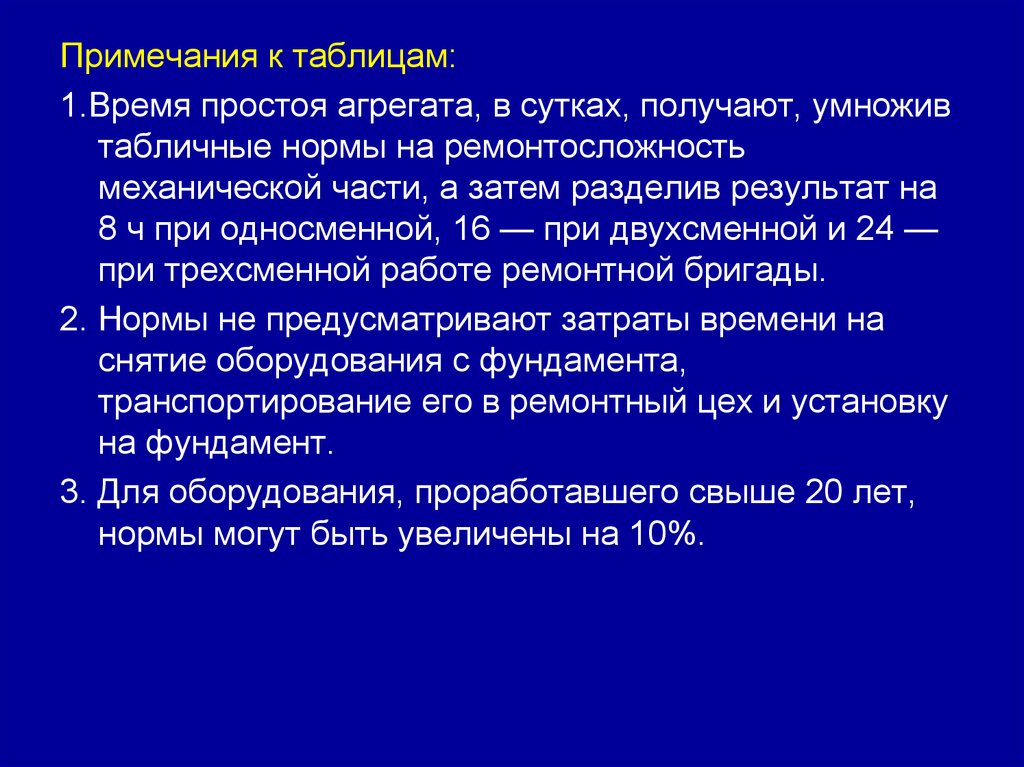

Примечания к таблицам:1.Время простоя агрегата, в сутках, получают, умножив

табличные нормы на ремонтосложность

механической части, а затем разделив результат на

8 ч при односменной, 16 — при двухсменной и 24 —

при трехсменной работе ремонтной бригады.

2. Нормы не предусматривают затраты времени на

снятие оборудования с фундамента,

транспортирование его в ремонтный цех и установку

на фундамент.

3. Для оборудования, проработавшего свыше 20 лет,

нормы могут быть увеличены на 10%.

10.

4. Осмотры, проверки точности и испытанияэлектрической части автоматических линий должны

производиться в нерабочие смены и по выходным

дням (простои на эти операции не планируются).

5. При организации ремонта автоматических линий в

три смены нормы простоя могут быть сокращены на

25... 30 %.

6. При модернизации оборудования во время его

капитального ремонта нормы простоя могут быть

увеличены в зависимости от объема работ по

модернизации.

11.

3.2. Сокращение простоев за счет примененияузлового метод ремонта

На предприятиях с большим количеством

одномодельных станков, а также в условиях

поточно-массового производства

целесообразно применять метод узлового

ремонта, сокращающий простой

оборудования в ремонте и не нарушающий

режим производственного цикла.

При этом методе сборочные единицы агрегата,

требующие ремонта, снимают и заменяют

запасными (новыми или

отремонтированными).

12.

В металлорежущих станках такимивзаимозаменяемыми сборочными единицами

являются передняя бабка, фартук, суппорт,

механизмы привода, шпиндельные,

шлифовальные и револьверные головки.

Номенклатуру взаимозаменяемых деталей

следует расширять и изготавливать

(ремонтировать) их в централизованном

порядке.

13.

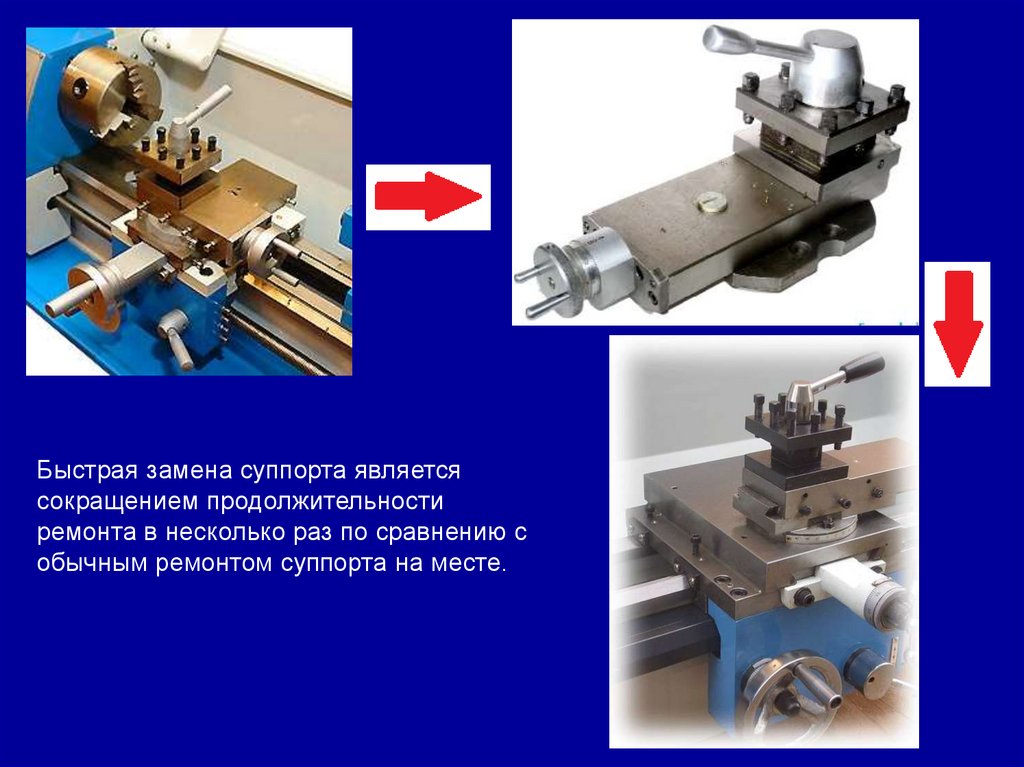

Быстрая замена суппорта являетсясокращением продолжительности

ремонта в несколько раз по сравнению с

обычным ремонтом суппорта на месте.

14.

Замена передней бабкитокарного станка

15.

Основным преимуществом узлового методаявляется сокращение продолжительности

ремонта в несколько раз по сравнению с

обычной, благодаря тому что собственно

ремонтные работы отделены от разборочных

и сборочных.

Например, смена задней бабки токарного

станка длится 15...30 мин, а ремонт этой

сборочной единицы (в зависимости от ее

состояния) может продолжаться несколько

дней.

16. Занятие 8 (2 часа) Основные правила эксплуатации технологического оборудования

17.

8.1. Руководство по эксплуатации содержитследующие сведения о назначении и области

применения станка:

• перечень составных частей станка;

• данные об устройстве станка и его составных

частей;

• кинематическую, гидравлическую и

электрическую схемы;

• данные о системе смазывания;

• инструкции по эксплуатации и регулированию

отдельных узлов и элементов станка;

• перечень возможных нарушений в работе и

способы их устранения;

18.

19.

8.2. В паспорте станка указывается• модель,

• завод-изготовитель,

• дата пуска станка в эксплуатацию.

• основные технические данные и

характеристики;

• схема установки станка;

• механика станка (частота вращения, подача,

наибольший допустимый крутящий момент на

шпинделе, мощность на шпинделе по

приводу);

• сведения о ремонте;

20.

• перечень комплектующих изделий;• результаты испытаний станка на

соответствие нормам точности и жесткости;

• свидетельство о консервации;

• свидетельство об упаковке;

• гарантии.

8.3. Организационные мероприятия по

эксплуатации станка.

8.3.1. К самостоятельной работе на станке

допускаются рабочие, сдавшие экзамен по

обслуживанию и регулированию станка

данной модели и прошедшие инструктаж по

безопасности труда.

21.

8.3.2. В процессе эксплуатации регулированиемеханизмов, не требующих разборки,

выполняет рабочий-станочник.

Сложные механизмы, требующие разборки,

регулируются наладчиком или слесаремремонтником.

8.3.3. Передача оборудования от одной смены

к другой осуществляется рабочимисменщиками.

Принимающий смену обязан проверить работу

всех узлов станка, уделив особое внимание

работоспособности блокирующих и

предохранительных устройств.

22.

Передача оборудованияот одной смены к другой

23.

При обнаружении неисправностей в станке онобязан сообщить об этом мастеру, не

приступая к работе.

8.3.4. При аварии рабочий должен остановить

станок, не снимая детали, инструментов,

приспособлений, и сообщить об этом мастеру

и механику цеха. Акт должен быть составлен

не позже, чем через 24 ч после аварии.

8.3.5. Приступая к работе, необходимо

освободить рабочее место от материала,

деталей, приспособлений, заготовок и

инструментов, которые не требуются для

выполнения сменного задания.

24.

8.3.6. Регулировать механизмы станкаразрешается только после отключения его от

электросети и вывешивания

предупреждающих плакатов.

Отключение и подключение к сети,

регулирование и ремонт электроаппаратуры

должны осуществляться специалистамиэлектриками.

8.3.7. Мастер цеха обязан закрепить

оборудование за рабочим, обеспечить

смазку, охлаждение, уборку оборудования и

передачу его на следующую смену, не

допускать перегрузки или использования не

по назначению.

25.

8.4. Основные факторы, увеличивающиепродолжительность работы оборудования

Промышленное производство несет большие

материальные потери из-за простоев машин

и станков в связи с преждевременным

износом и непригодностью к использованию

их деталей.

Чтобы по возможности уменьшить эти потери,

производственному и ремонтному персоналу

предприятий следует четко разграничивать

ответственность за сохранность и

работоспособность оборудования и вести

борьбу за продление времени работы

оборудования между ремонтами.

26.

Долговечность и бесперебойная работаоборудования обеспечиваются прежде

всего соблюдением правил его

эксплуатации, которые сводятся в основном

к следующему:

• Оборудование должно использоваться в

соответствии с его назначением и

техническими характеристиками;

• Уборку машин, станков, чистку механизмов

и деталей следует выполнять, строго

придерживаясь соответствующих

инструкций;

27.

Для смазки деталей и сборочных единиц

нужно применять масла установленных

марок и производить смазывание в сроки,

указанные в карте смазки;

Необходимо тщательно и своевременно

проводить оперативное и плановопрофилактическое ремонтное

обслуживание, технические осмотры и

ремонт.

28.

Своевременно обеспечивать надлежащую

подачу смазки к трущимся поверхностям;

Защищать ограждениями, щитками,

кожухами и другими устройствами рабочие

поверхности сопрягаемых деталей от

попадания на них пыли, стружки и других

загрязнений.

Промышленность

Промышленность