Похожие презентации:

Проектирование механосборочных участков и цехов. Состав и количество основного технологического оборудования. (Тема 3)

1.

Факультет инженерныйКафедра технологии машиностроения

Проектирование

механосборочных участков и

цехов

Горавский Игорь Андреевич,

преподаватель кафедры

технологии машиностроения

Барановичи

2018

2. СОДЕРЖАНИЕ

Состав и количество основноготехнологического оборудования

СОДЕРЖАНИЕ

1. Определение трудоемкости механической обработки

2. Определение количества основного

технологического оборудования в механическом

цехе.

3. Компоновка механических цехов.

3. 1 Определение трудоемкости механической обработки

По технологическомупроцессу

Методом сравнения

По техникоэкономическим

показателям

По заводским нормам

или материалам ранее

выполненных проектов

По типовым нормам

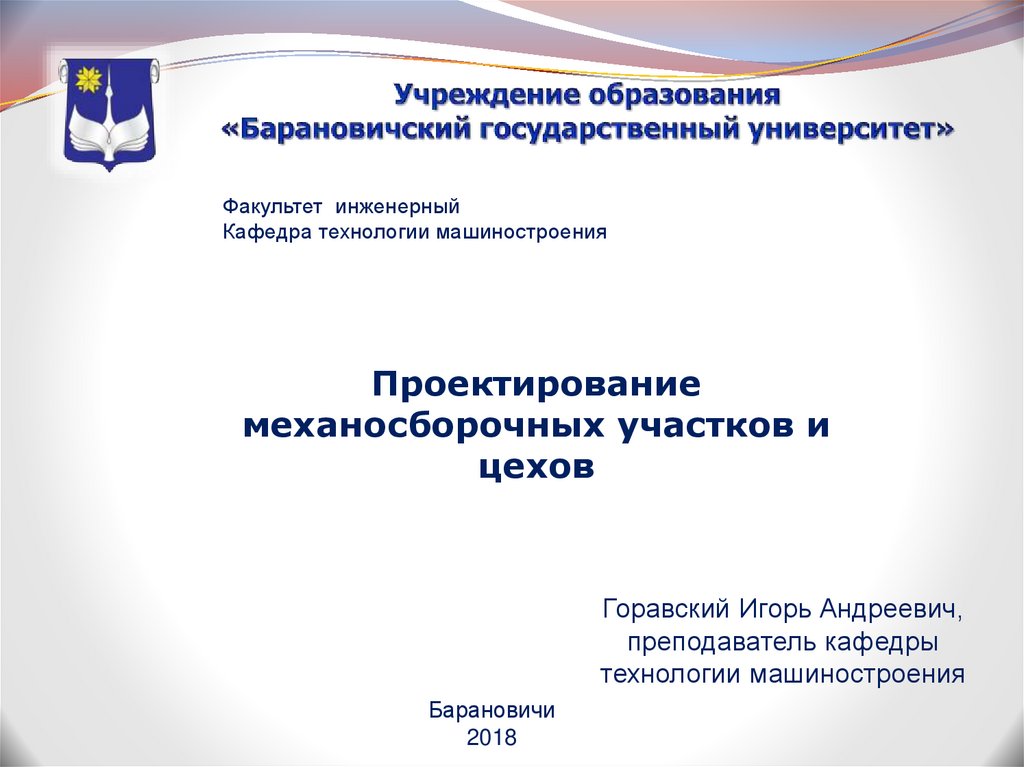

4.

По технологическому процессу трудоемкость обработкидетали определяется путем расчета норм времени на

каждую операцию

5.

Определив нормы времени на каждую операциютехнологического процесса, можно определить

трудоемкость обработки детали как сумму штучного или

штучно-калькуляционного времени по всем операциям.

6.

Трудоемкость обработки комплекта деталей, входящих водно изделие, составит

7.

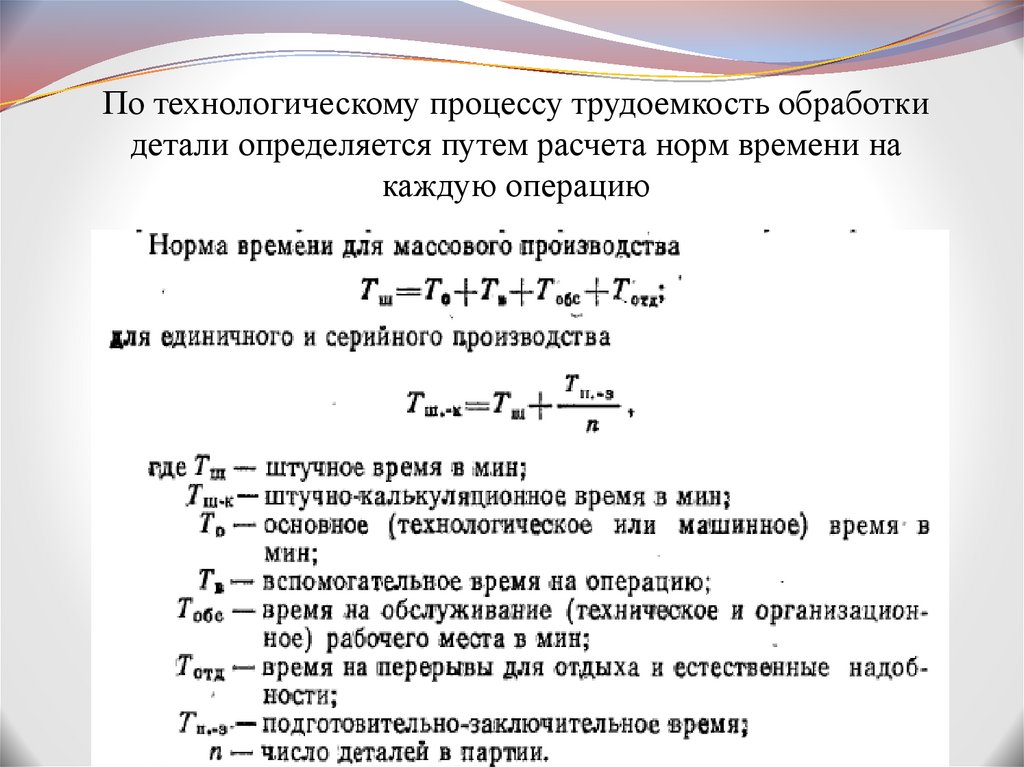

Определение трудоемкости деталей методом сравнения применяется припроектировании механического цеха по приведенной программе, а также

при проектировании цехов единичного и мелкосерийного производства.

В первом случае трудоемкость обработки детали-представителя группы

технологически подобных деталей определяют по технологическому

процессу, а трудоемкости всех других деталей группы определяют путем

сравнения, пользуясь коэффициентом приведения

8.

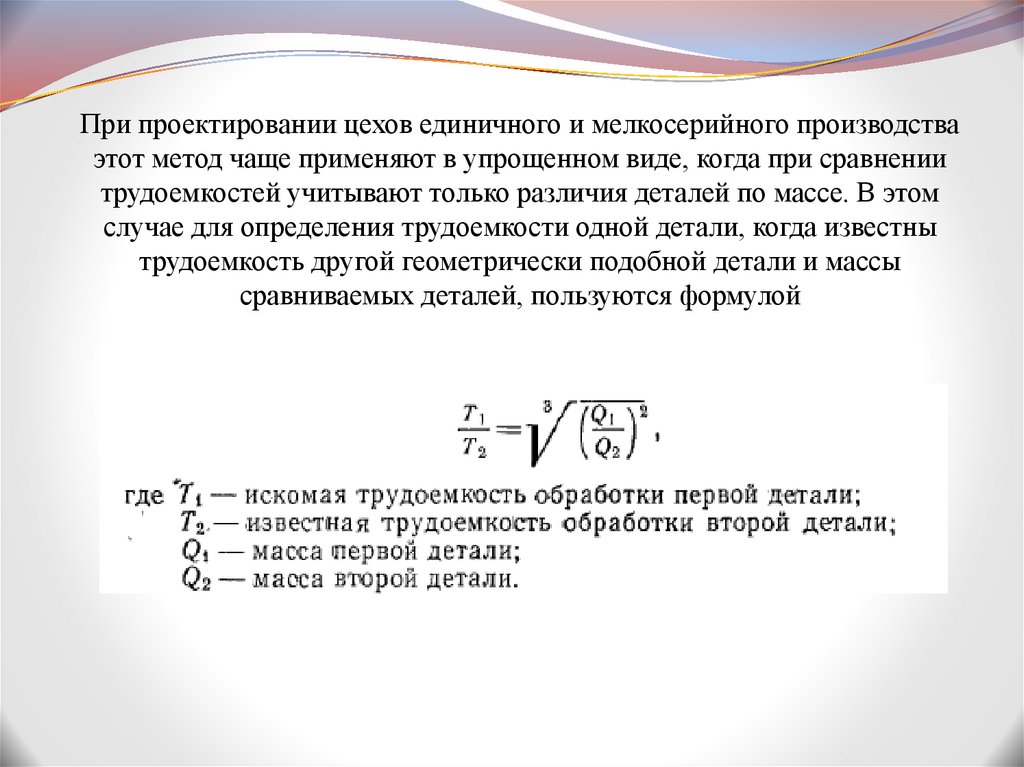

При проектировании цехов единичного и мелкосерийного производстваэтот метод чаще применяют в упрощенном виде, когда при сравнении

трудоемкостей учитывают только различия деталей по массе. В этом

случае для определения трудоемкости одной детали, когда известны

трудоемкость другой геометрически подобной детали и массы

сравниваемых деталей, пользуются формулой

9.

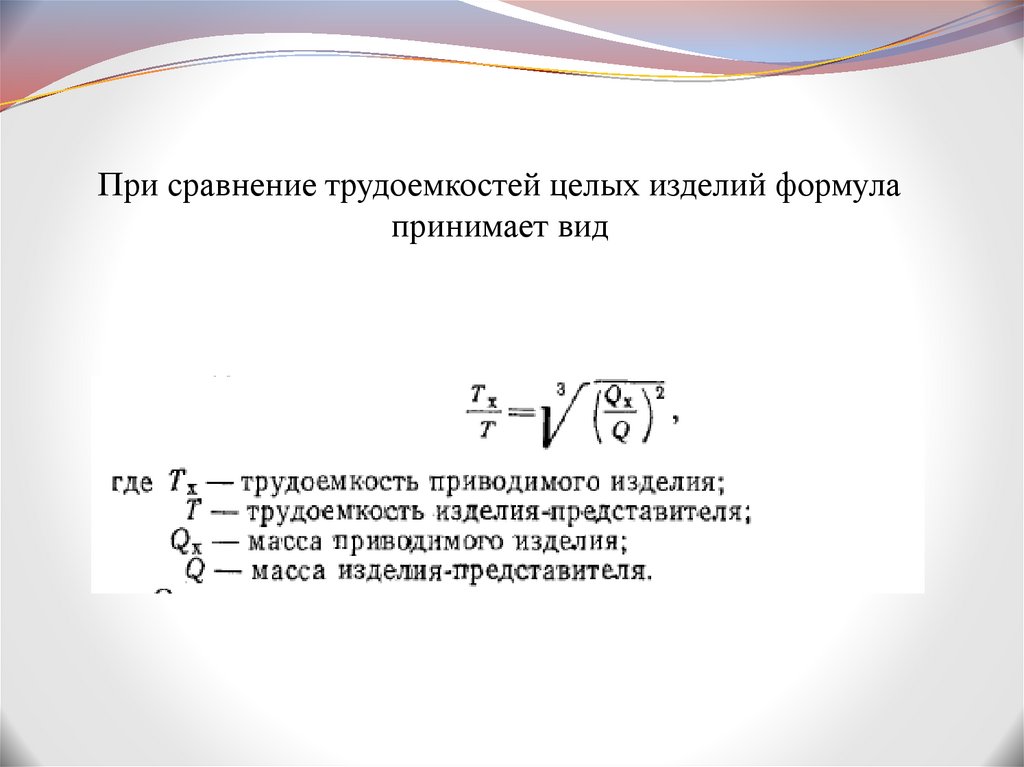

При сравнение трудоемкостей целых изделий формулапринимает вид

10.

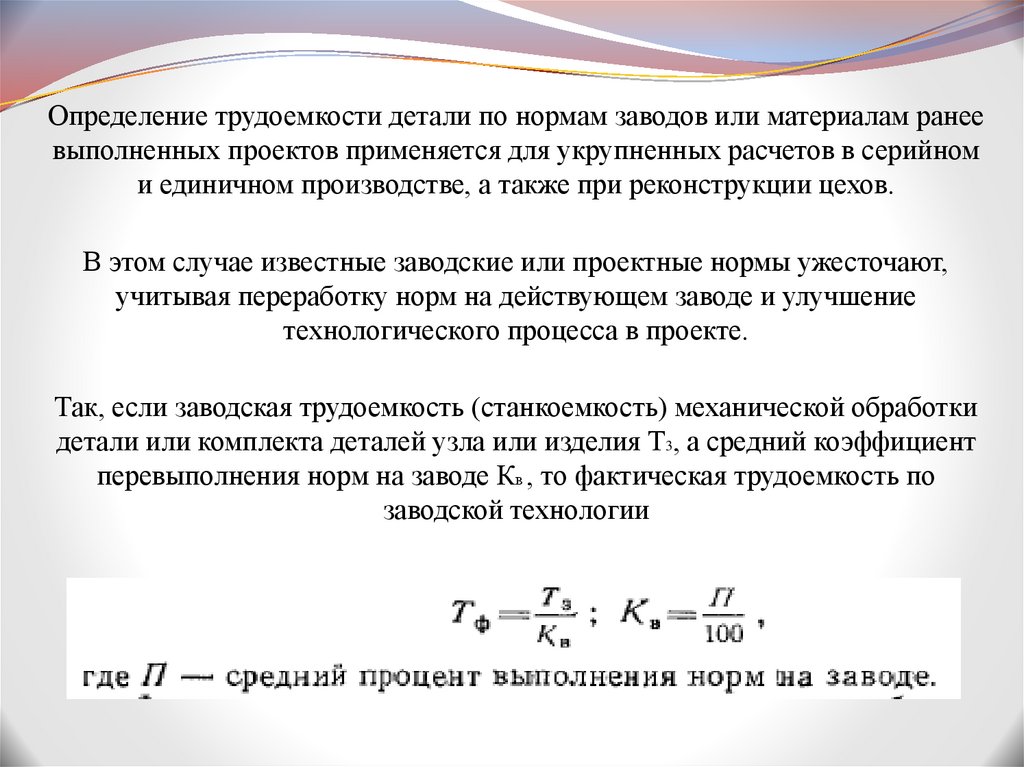

Определение трудоемкости детали по нормам заводов или материалам ранеевыполненных проектов применяется для укрупненных расчетов в серийном

и единичном производстве, а также при реконструкции цехов.

В этом случае известные заводские или проектные нормы ужесточают,

учитывая переработку норм на действующем заводе и улучшение

технологического процесса в проекте.

Так, если заводская трудоемкость (станкоемкость) механической обработки

детали или комплекта деталей узла или изделия Т3, а средний коэффициент

перевыполнения норм на заводе Кв , то фактическая трудоемкость по

заводской технологии

11.

Фактическая заводская трудоемкость должна быть ужесточенапутем деления ее на коэффициент, учитывающий дальнейшее

снижение норм времени за счет внедрения новой, более

прогрессивной технологии и оборудования,

предусматриваемых в разрабатываемом проекте. Тогда

12.

Метод определения трудоемкости деталей по техникоэкономическим показателям является еще более укрупненным изаключается в том, что трудоемкость обработки комплекта

механообрабатываемых деталей изделий или узла определяется

оп данным, взятым из ранее выполненных проектов

аналогичных производств, имеющих достаточно высокие

технико-экономические показатели, или из отраслевых

нормалей.

В качестве таких показателей используются удельная

трудоемкость одного комплекта деталей изделий, одной тонны

массы изделия или для энергетических машин – единицы

мощности.

13.

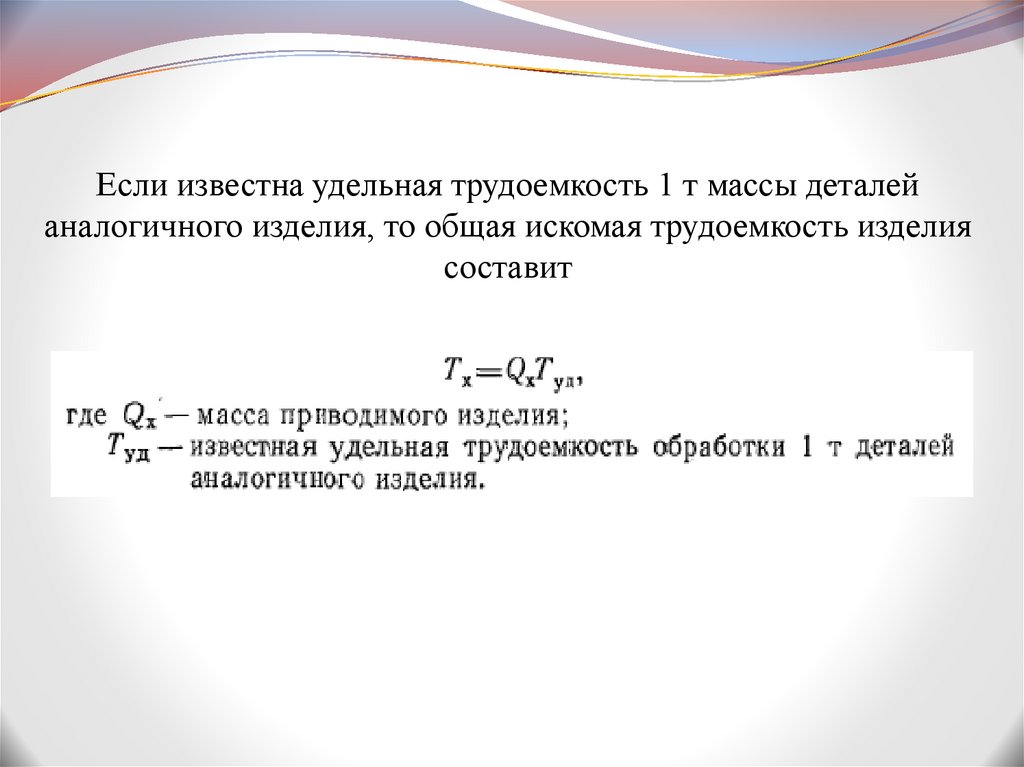

Если известна удельная трудоемкость 1 т массы деталейаналогичного изделия, то общая искомая трудоемкость изделия

составит

14.

Если сравниваемые изделия отличаются массой, серийностьювыпуска или сложностью изготовления, то это различие может

быть учтено соответствующими коэффициентами приведения.

Обычно ограничиваются корректировкой трудоемкости только

по массе. Из ранее полученной формулы, найдем выражение

для искомой удельной трудоемкости.

После преобразования получим

15.

Метод укрупненного определения трудоемкости по типовымнормам применяется при использовании маршрутных

технологических процессов. Нормирование производится по

операциям, нормативы для которых разработаны

технологическими НИИ и проектными институтами.

Подробные расчетные ведомости к проекту не прилагаются, но

хранятся в архиве проектной организации. В пояснительной

записке проекта приводится сводная ведомость трудоемкости.

16.

17. 2 Определение количества основного технологического оборудования в механическом цехе

К основному оборудованию механического цеха относится оборудование,выполняющее технологические операции по обработке деталей и сборке

узлов, т.е. оборудование производственных отделений цеха, в состав

которых входят станочные участки или линии, участки узловой сборки,

окрасочные участки, участки консервации и упаковки деталей и др.

Количество металлорежущих станков, необходимых для обработки

деталей по заданной программе, определяется различными методами. В

зависимости от типа производства, стадии проектирования и требуемой

точности расчет может вестись точно и укрупненно.

18.

Расчеты оборудования точным способом ведутся при разработкетехнического проекта цехов серийного и массового производства, когда

трудоемкость определяется по подробно разработанным технологическим

процессам. Для обычного серийного (непоточного) производства расчет

ведется по каждому типоразмеру станков, а для поточно-массового и

поточно-серийного – для каждой операции.

Укрупненный способ расчет оборудования применяется в тех случаях,

когда нет достаточных данных для точного расчет или его проведение

невозможно из-за особо кратных сроков проектирования. Это часто имеет

место при проектировании цехов единичного и мелкосерийного

производства. При укрупненном способе расчет оборудования ведется по

определенной одним из рассмотренных выше методов укрупненного

расчета трудоемкости, а также по технико-экономическим показателям,

взятых из ранее выполненных проектов.

19.

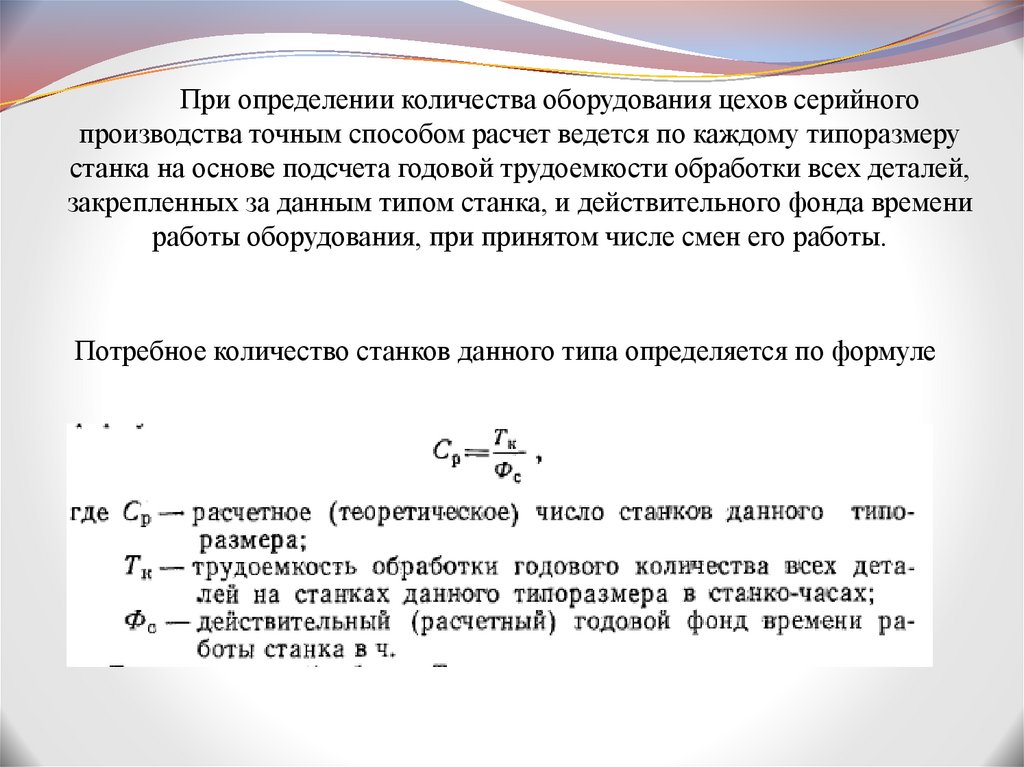

При определении количества оборудования цехов серийногопроизводства точным способом расчет ведется по каждому типоразмеру

станка на основе подсчета годовой трудоемкости обработки всех деталей,

закрепленных за данным типом станка, и действительного фонда времени

работы оборудования, при принятом числе смен его работы.

Потребное количество станков данного типа определяется по формуле

20.

Трудоемкость обработки определяется по даннымтехнологического процесса и в общем случае составит

21.

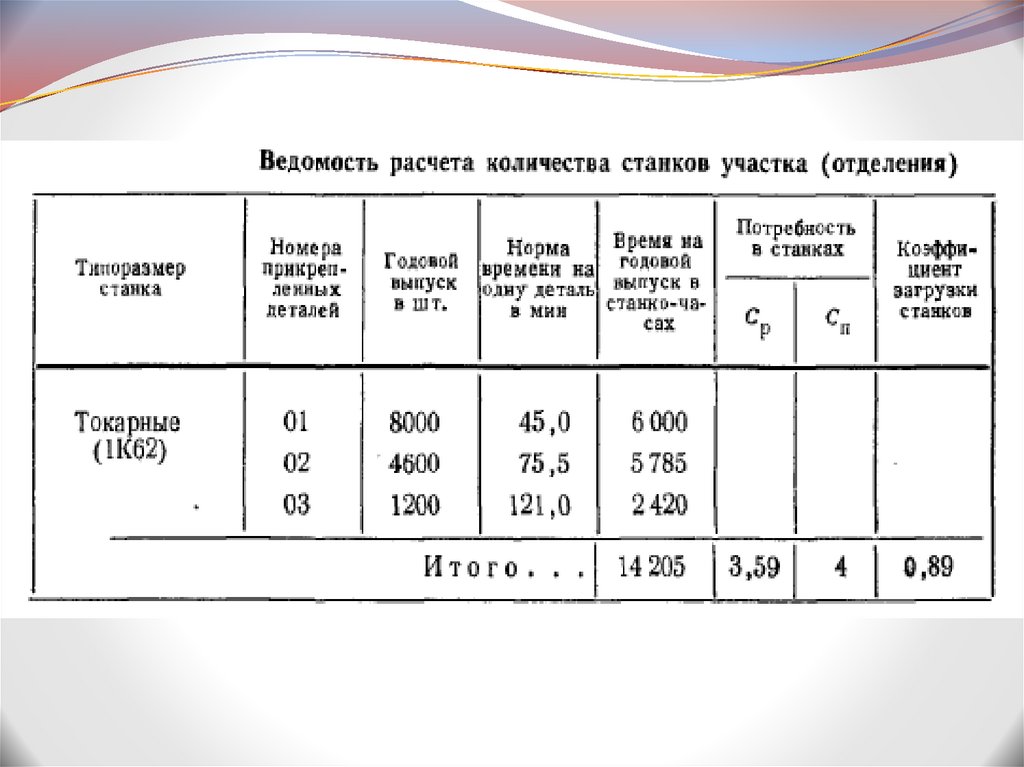

Полученное расчетом количество станков округляется доцелого числа, называемого принятым числом станков Сп. Для

определения степени загруженности по времени станков

данного типоразмера пользуются коэффициентом загрузки

оборудования. Этот коэффициент определяется отношением

расчетного числа станков к принятому:

22.

23.

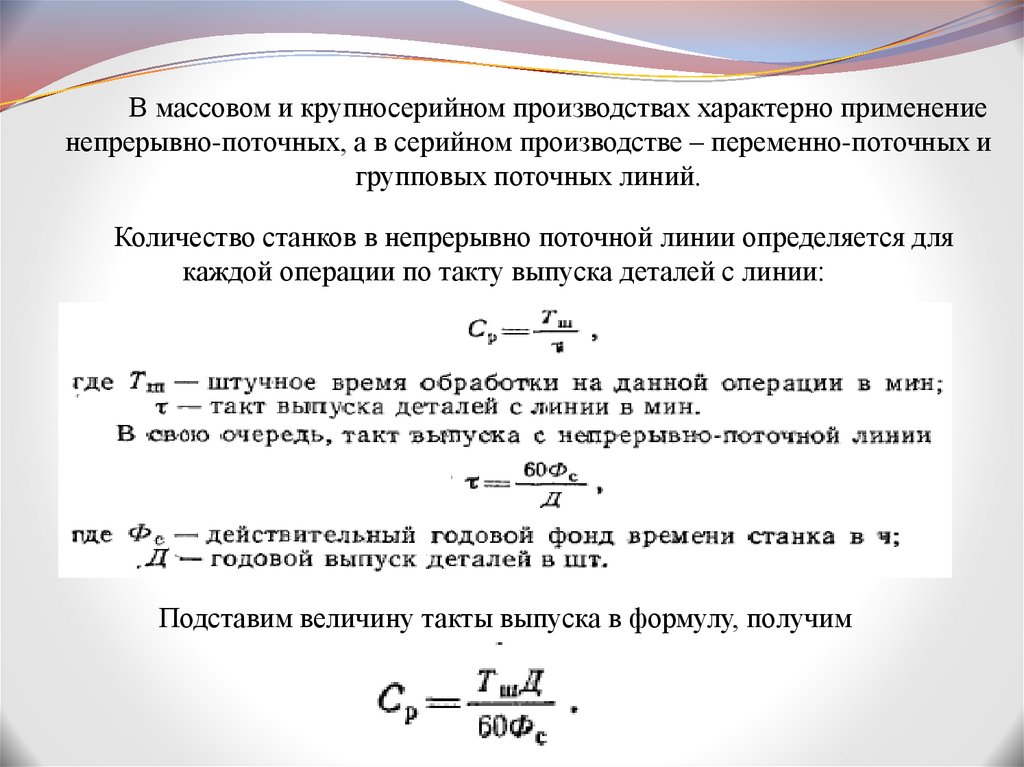

В массовом и крупносерийном производствах характерно применениенепрерывно-поточных, а в серийном производстве – переменно-поточных и

групповых поточных линий.

Количество станков в непрерывно поточной линии определяется для

каждой операции по такту выпуска деталей с линии:

Подставим величину такты выпуска в формулу, получим

24.

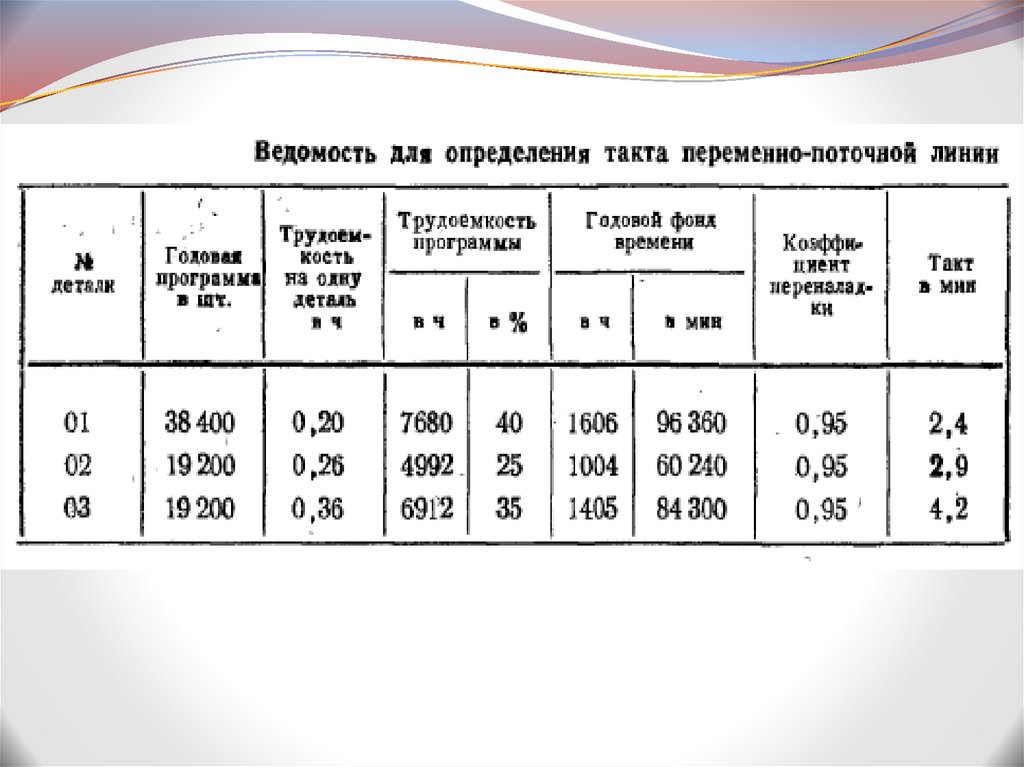

Количество станков в переменно-поточных линиях определяется длякаждой операции. Расчет производится путем определения занятости и

загрузки оборудования по отношению к годовому (или месячному) фонду

времени работы оборудования. Потребное количество станков для данной

операции

25.

26.

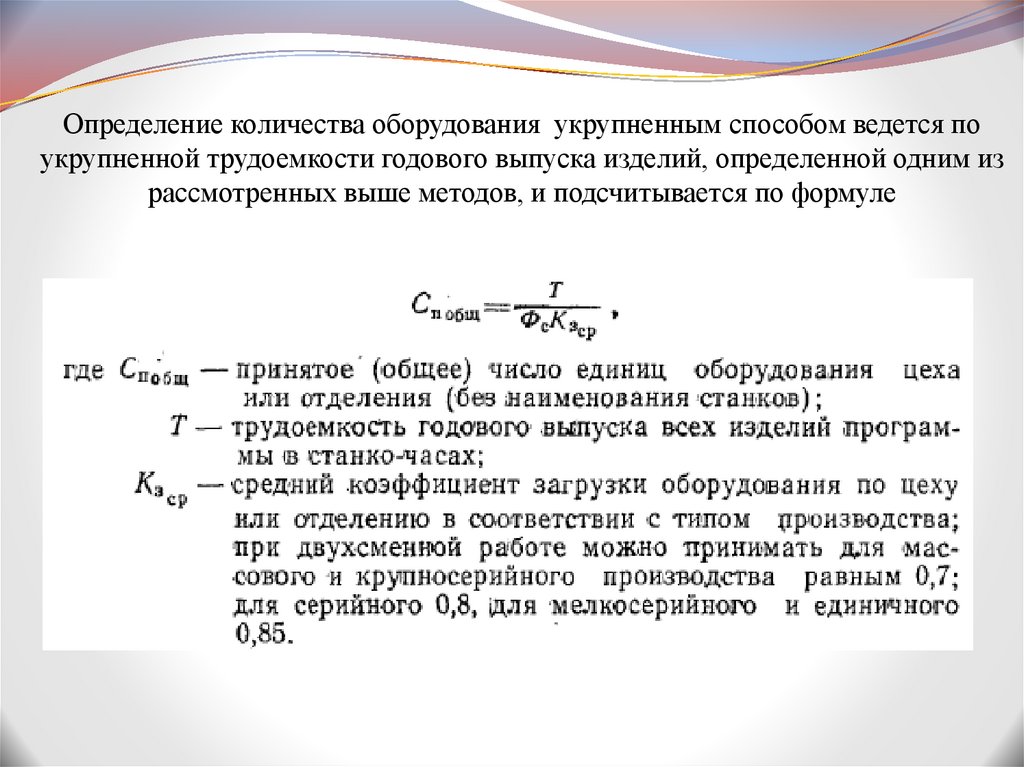

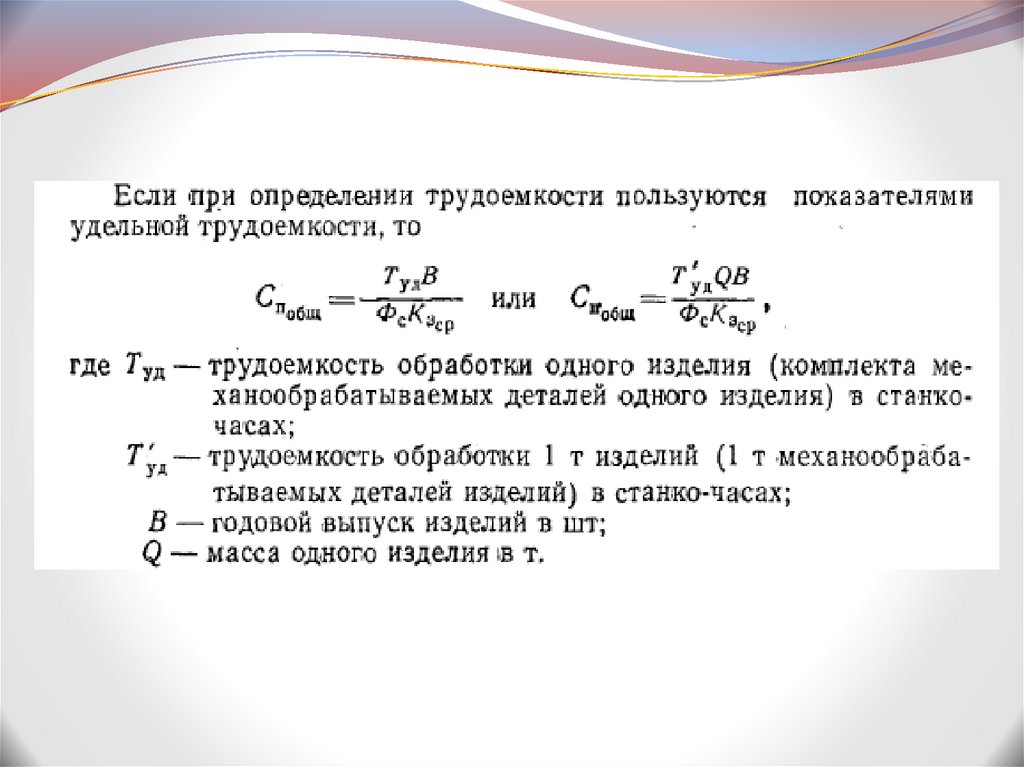

Определение количества оборудования укрупненным способом ведется поукрупненной трудоемкости годового выпуска изделий, определенной одним из

рассмотренных выше методов, и подсчитывается по формуле

27.

28.

Для определения состава оборудования полученное общееколичество станков распределяют по группам и типам,

пользуясь процентным соотношением, определяемым по

данным выполненных проектов или заводов. При этом

производится корректировка в зависимости от намечаемых

в проекте новых прогрессивных технологических

процессов. Характеристики отдельных типов

оборудования уточняются по проектным или заводским

данным, а также по чертежам изделий.

29. 3 Компоновка механических цехов

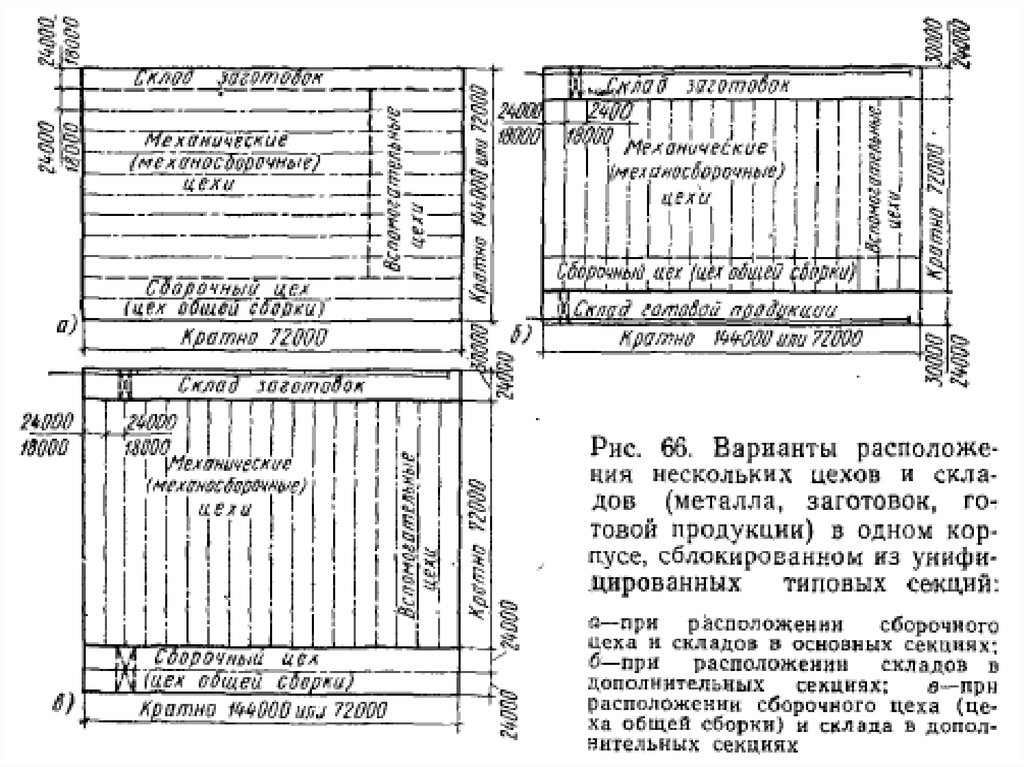

Перед разработкой компоновочного плана механического цеханеобходимо составить схему компоновки всего корпуса, на котором

должно быть показано как взаимное расположение всех смежных

производственных цехов и отделений, складов металла и заготовок,

так и пристроек или вставок для служебно-бытовых помещений.

При этом должно быть предусмотрено максимальное блокирование

цехов и других служб и помещений в одном здании.

30.

31.

Пристройки к производственному здания. Для размещенияслужебно-бытовых помещений должны располагаться со

стороны основных людских потоков на территории завода.

При выборе рационального варианта расположения пристроек

должны учитываться следующие соображения:

1. При расположении пристройки по варианту А сохраняется

возможность дальнейшего расширения цехов за счет строительства

параллельных производственных пролетов; при этом расположении

пристройки производственные помещения затемняются

незначительно, а людские потоки из бытовых помещений свободно

распределяются по рабочим местам.

32.

2. При расположении пристройки поварианту Б сборочный цех

существенно затемняется, а людские

потоки пересекают этот цех, поэтому

при конвейерной сборке такой

вариант не применяется.

3. Недостатками расположения

пристройки по варианту В являются

необходимость устройства фонаря

или платформ в примыкающем

пролете и ограничение возможности

строительства новых пролетов

производственной площади с одного

конца корпуса при дальнейшем

расширении производства.

33.

34.

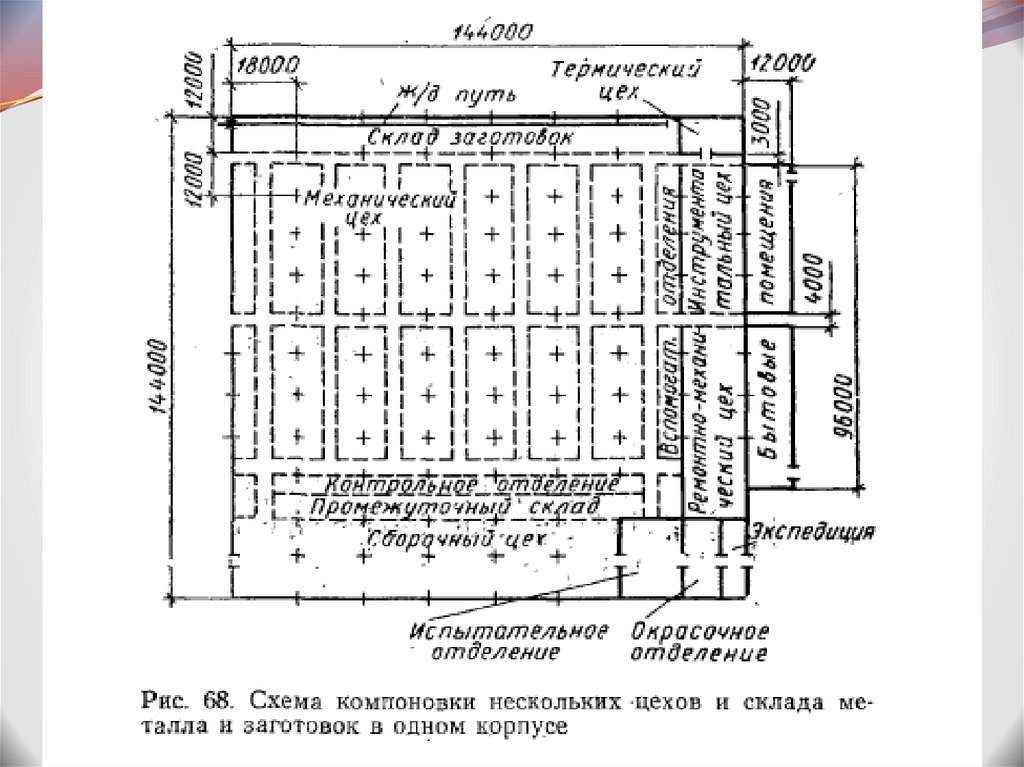

Все отделения цеха на плане необходимо располагать походу общего производственного процесса в следующем

порядке:

1.

2.

3.

4.

При единичном и серийном производстве цеховой склад металла и

заготовок вместе или смежно с заготовительным отделением

размещаются в начале цеха (поперек пролетов цеха или в отдельном

пролете, перпендикулярном к пролетам цеха); при поточном

производстве складские площадки для заготовок располагаются в

начале каждой поточной линии.

Вдоль склада или складских площадок поперек пролетов цеха

устраивается проезд шириной от 4 м и более в зависимости от

применяемых транспортных средств.

Станочное отделение располагается на основной площади цеха; при

значительной длине технологической линии устраиваются

поперечные проходы шириной не менее 4 м.

В конце станочного отделения поперек всех пролетов также

устраивается поперечный проезд шириной не

менее 4 м в

зависимости от применяемых средств транспорта.

35.

5.6.

7.

8.

Далее в удобных местах размещаются контрольное отделение цеха

или контрольные пункты (при поточном производстве).

В единичном и серийном производствах параллельно контрольному

отделению, поперек пролетов, размещается склад готовых деталей и

смежно с ним – межоперационный, если он предусмотрен; в

поточном производстве для готовых деталей предусматриваются

складочные площадки или подвесные или напольные конвейеры.

В поточном производстве далее размещается узловая сборка как на

стендах, так и на конвейерах.

Вспомогательные отделения механического

цеха должны

располагаться в производственной части здания илбо вдоль

наружных стен, либо в планировочных вставках шириной 6 м и

более (кратно 6 м).

36. Список рекомендуемой литературы

Основная литература1. Основы проектирования машиностроительных заводов / М. Е. Егоров. – 6-е изд. – М. : Высш. шк.,

1969. – 530 с.

2. Мамаев, В. С. Основы проектирования машиностроительных заводов / В. С. Мамаев. – М. :

Машиностроение, 1974. – 320 с.

3. Горохов, В. А. Проектирование механосборочных участков и цехов / В. А. Горохов. – М. : ИНФРАМ, 2016. – 540 с.

Дополнительная литература

1. Проектирование автоматизированных участков и цехов / под ред. Ю. Соломенцева. – М. : Высш.

шк., 2003. – 269 с.

2. Проектирование механосборочных участков и цехов : метод. указ. – Могилев : МГТУ, 2001.

Промышленность

Промышленность