Похожие презентации:

Расчет технологических параметров сборочных участков

1.

ТЕМА 4 (часть 2)Проектирование сборочных

участков и цехов.

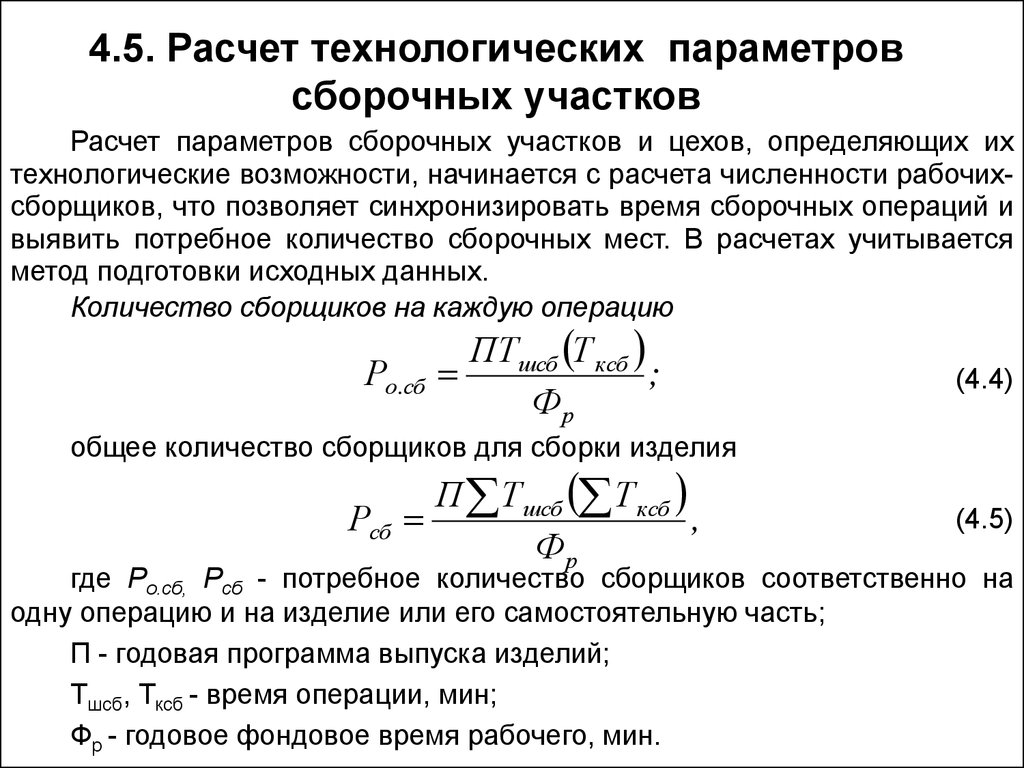

2. 4.5. Расчет технологических параметров сборочных участков

Расчет параметров сборочных участков и цехов, определяющих ихтехнологические возможности, начинается с расчета численности рабочихсборщиков, что позволяет синхронизировать время сборочных операций и

выявить потребное количество сборочных мест. В расчетах учитывается

метод подготовки исходных данных.

Количество сборщиков на каждую операцию

Ро.сб

ПТшсб Т ксб

;

Фр

(4.4)

общее количество сборщиков для сборки изделия

П Т шсб Т ксб

Рсб

,

Фр

(4.5)

где Pо.сб, Рсб - потребное количество сборщиков соответственно на

одну операцию и на изделие или его самостоятельную часть;

П - годовая программа выпуска изделий;

Тшсб, Тксб - время операции, мин;

Фр - годовое фондовое время рабочего, мин.

3.

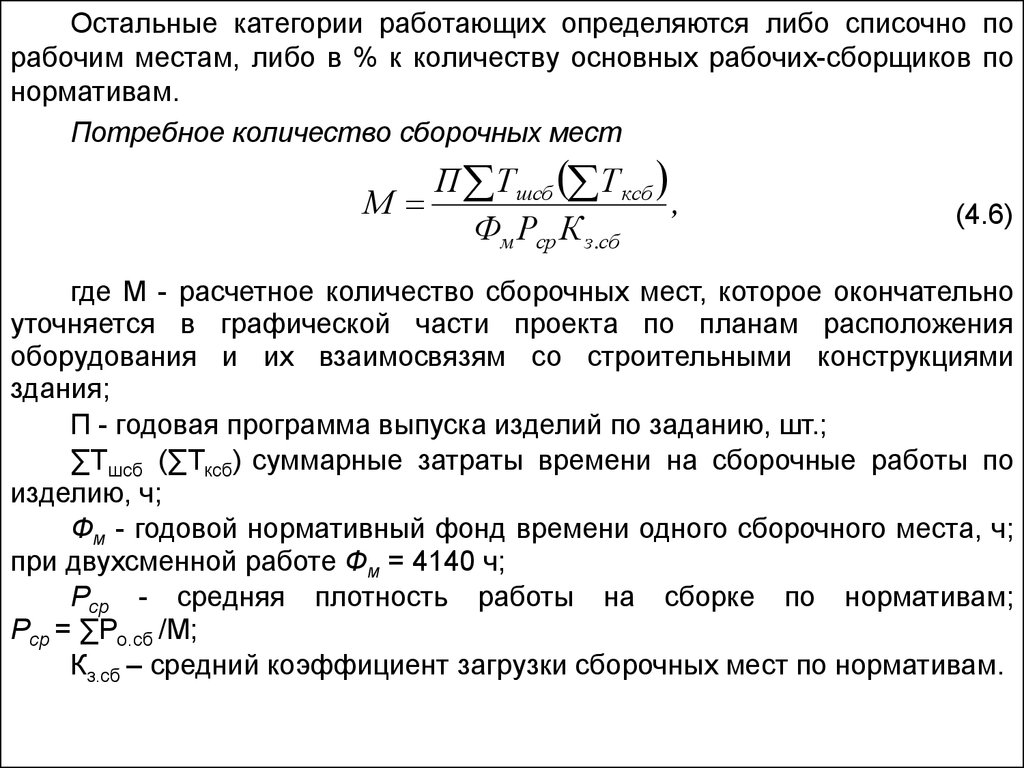

Остальные категории работающих определяются либо списочно порабочим местам, либо в % к количеству основных рабочих-сборщиков по

нормативам.

Потребное количество сборочных мест

П Т шсб Т ксб

М

,

Фм Рср К з .сб

(4.6)

где М - расчетное количество сборочных мест, которое окончательно

уточняется в графической части проекта по планам расположения

оборудования и их взаимосвязям со строительными конструкциями

здания;

П - годовая программа выпуска изделий по заданию, шт.;

∑Тшсб (∑Тксб) суммарные затраты времени на сборочные работы по

изделию, ч;

Фм - годовой нормативный фонд времени одного сборочного места, ч;

при двухсменной работе Фм = 4140 ч;

Рср - средняя плотность работы на сборке по нормативам;

Рср = ∑Ро.сб /М;

Кз.сб – средний коэффициент загрузки сборочных мест по нормативам.

4.

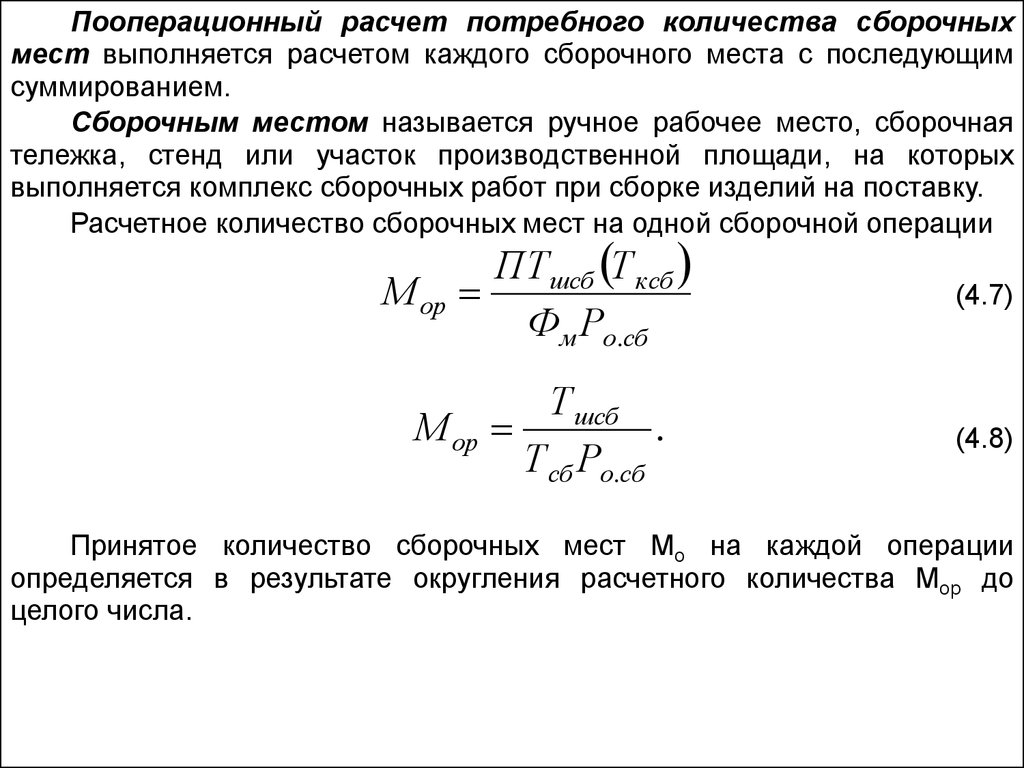

Пооперационный расчет потребного количества сборочныхмест выполняется расчетом каждого сборочного места с последующим

суммированием.

Сборочным местом называется ручное рабочее место, сборочная

тележка, стенд или участок производственной площади, на которых

выполняется комплекс сборочных работ при сборке изделий на поставку.

Расчетное количество сборочных мест на одной сборочной операции

М ор

ПТшсб Т ксб

Фм Ро .сб

(4.7)

Т шсб

.

Т сб Ро .сб

(4.8)

М ор

Принятое количество сборочных мест Мо на каждой операции

определяется в результате округления расчетного количества Мор до

целого числа.

5.

После чего определяется коэффициент загрузки сборочного места(4.9)

К з .о.сб М ор / М о .

Общее количество сборочных мест на проектируемом участке

определяется суммированием пооперационного количества:

М р М ор ;

(4.10)

М Мо.

(4.11)

М ор

К з .сб

.

Мо

(4.12)

Коэффициент загрузки

6.

Среднее количество сборщиков, участвующих в сборке изделия,средняя плотность работы

Рср

Ро.сб

.

(4.13)

М

Такт работы непрерывно-поточной линии, ч/шт.,

Фм

(4.14)

Т сб

.

П

Полученный расчетом по формуле (4.12) коэффициент загрузки К

з.сб

анализируется и сопоставляете с нормативным, как один из измерителей

эффективности проектных решений. При недостаточной расчетной

загрузке сборочных мест расчеты пересматриваются.

Оборудование, необходимое для уравновешивания деталей,

балансировки, пригонки, технического контроля, испытаний, по

возможности подвергается расчету на основании технического

нормирования выполняемых операций. В необходимых случаях

принимается комплектно.

7.

Выбор средств цехового транспорта на сборке включает выбортипа сборочного конвейера, его длины и скорости движения.

К числу средств автоматизации на сборке относятся сборочные

автоматы, автооператоры и роботы. Используются также пневмодрели,

прессы, пневмогайковерты и др. Их количество определяется, как правило,

по планам расположения оборудования в графической части проекта.

8. 4.6. Определение размеров площадей для сборки

Производственная площадь определяется расчетом по нормативнымудельным площадям на одно сборочное место. Остальные категории

площадей определяются так же, как и для механических участков и цехов,

но по своим нормативам. Окончательные размеры площадей сборочных

участков и цехов определяются так же, как и механических — обмером по

планам расположения в производственных корпусах.

Площади под сборочные конвейеры определяются по чертежам

конвейеров. При проектировании сборочных участков или цехов с

установкой конвейеров возникает необходимость уточнять размеры

площадей под конвейеры при их расположении в промышленных зданиях

и при увязке конструкции конвейера с конструктивными элементами

промышленного здания.

9.

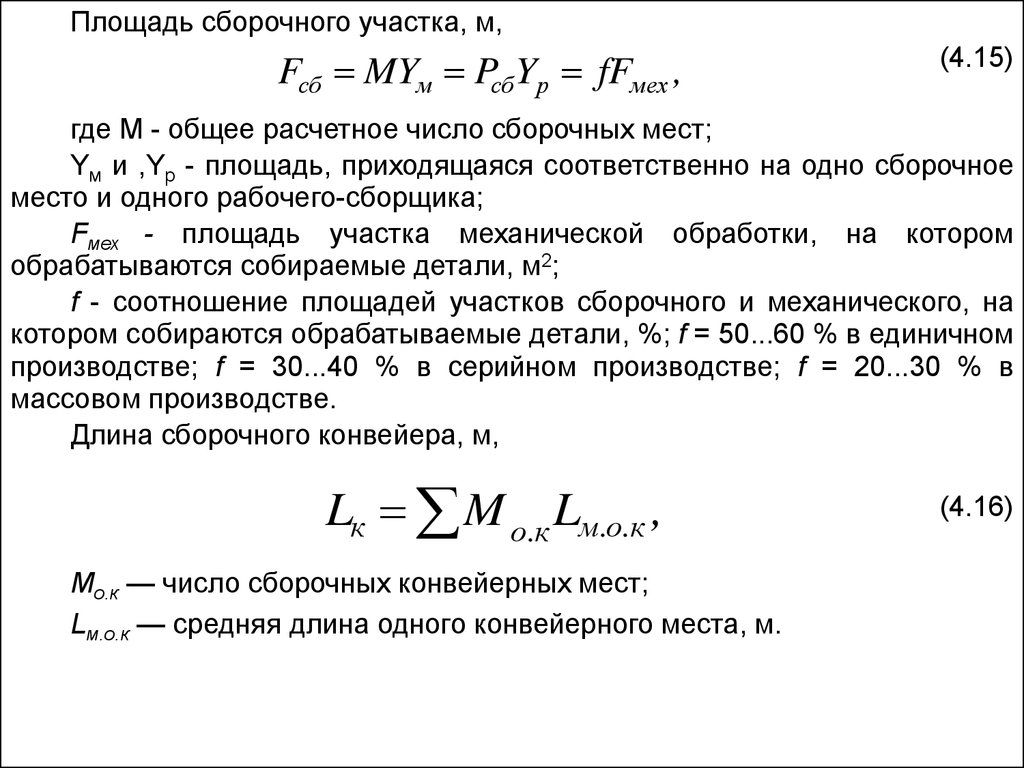

Площадь сборочного участка, м,Fсб MYм PсбYр fFмех ,

(4.15)

где М - общее расчетное число сборочных мест;

Yм и ,Yр - площадь, приходящаяся соответственно на одно сборочное

место и одного рабочего-сборщика;

Fмех - площадь участка механической обработки, на котором

обрабатываются собираемые детали, м2;

f - соотношение площадей участков сборочного и механического, на

котором собираются обрабатываемые детали, %; f = 50...60 % в единичном

производстве; f = 30...40 % в серийном производстве; f = 20...30 % в

массовом производстве.

Длина сборочного конвейера, м,

Lк M о.к Lм.о.к ,

Мо.к — число сборочных конвейерных мест;

Lм.о.к — средняя длина одного конвейерного места, м.

(4.16)

10.

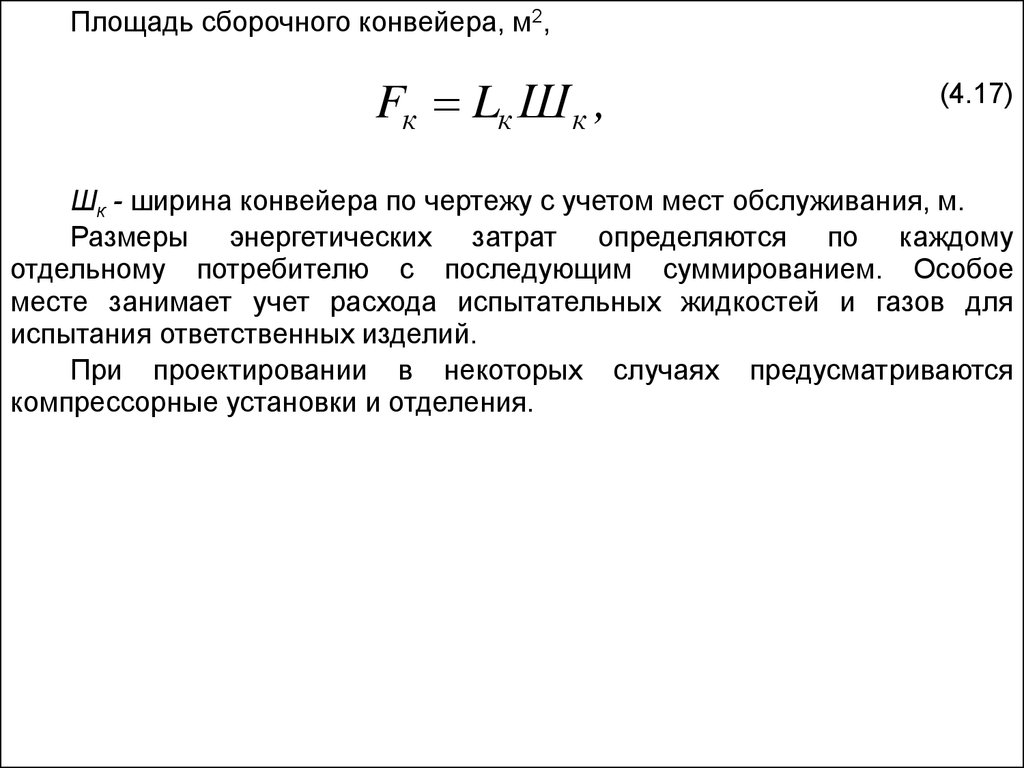

Площадь сборочного конвейера, м2,Fк Lк Ш к ,

(4.17)

Шк - ширина конвейера по чертежу с учетом мест обслуживания, м.

Размеры энергетических затрат определяются по каждому

отдельному потребителю с последующим суммированием. Особое

месте занимает учет расхода испытательных жидкостей и газов для

испытания ответственных изделий.

При проектировании в некоторых случаях предусматриваются

компрессорные установки и отделения.

11. 4.7 Проектирование испытательных станций и отделений

Проектирование испытательных станций и отделений связано смеханосборочным

производством

и

с

конструкцией

изделия.

Последовательность проектных процедур, которая рассмотрена выше,

применима и при проектировании испытательных станций и отделений.

Технологические расчеты при проектировании испытательных

отделений аналогичны технологическим расчетам сборочных отделений,

но выполняются по своим нормативам.

Специфические особенности испытательного оборудования, его

установки, определяют особенности их проектирования. Особое значение

для этих отделений имеют мероприятия по охране труда, проектирование

транспортных средств и выбор обьемно-планировочных характеристик

производственных помещений, проектирование специальных разводок для

испытательных жидкостей и газов. Проектированием испытательных

станций и отделений, особенно в авиационной, автомобильной

промышленности занимаются отдельные проектные группы.

12.

Контрольные вопросы по теме 41. Как выбрать вариант процесса сборки?

2. Как определить затраты времени на сборку?

3. Какие основные положения расчета технологических параметров на

сборке?

4. Как определяются размеры площадей при сборке?

Экономика

Экономика