Похожие презентации:

О ходе проекта в АО «ПУЛ транс»

1.

О ХОДЕ ПРОЕКТАВ АО «ПУЛ транс»

ФЕДЕРАЛЬНЫЙ ПРОЕКТ

«Адресная поддержка повышения

производительности труда на предприятиях»

2.

ПРЕДВАРИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ3.

Промежуточные итоги пилотного потокаСократить

время протекания

процесса, мин.

Актуализировать

слайд

17.09.2021

тек.сост.

24.01.2022

пром.итог

17.03.2022

цель

3

Увеличить

выработку

ваг./чел. в смену

Снижение

незавершенного

производства,

шт.

326 мин

73 ваг./чел. в смену

68 ваг.час.

293 мин

82 ваг./чел. в смену

67 ваг.час.

254 мин

88 ваг./чел. в смену

62 ваг.час.

4.

1.3.2. Определить и утвердить состав рабочей группыКолосов С.Ю.

2. ПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

3.4.5 Провести оценку РМ по выполнению "сортировка"

12.11.21 25.11.21

3.5

В.М.

1 нед.

Шаг 2: Соблюдение порядка

1

1

Разработать и внедрить производственный анализ

Колосов С.Ю.

21.10.21 10.11.21

1

22.11.21 01.12.21

2 нед.

01.12.21 08.12.21

2 нед.

01.12.21 08.12.21

2 нед.

01.12.21 08.12.21

2 нед.

01.12.21 08.12.21

2 нед.

1

1

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

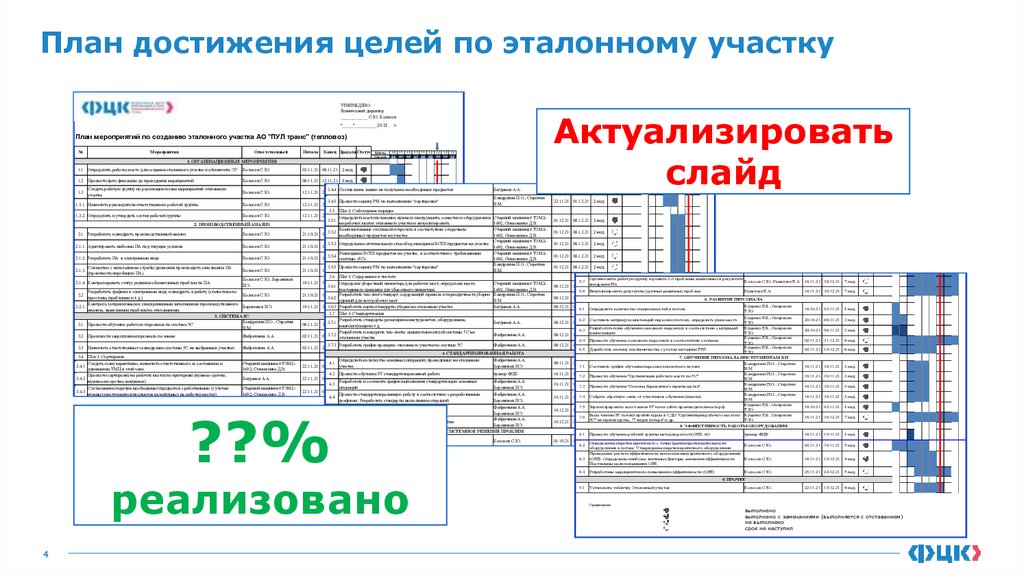

План достижения целей по эталонному участку

2.1.1. Адаптировать шаблоны ПА под текущие условия

Колосов С.Ю.

21.10.21 10.11.21

2 нед.

3.5.3 Определение оптимального способа размещения ВСЕХ предметов на участке

1

2.1.2. Разработать ПА в электронном виде

2.1.3.

Колосов С.Ю.

Совместно с начальником службы движения производить заполнения ПА

(произвести апробацию ПА).

2.1.4. Контролировать статус решения обозначенных проблем по ПА

2.2

2.2.1.

3.1

3.2

3.3

Назначить ответственных за внедрение системы 5С на выбранных участках

3.4

Шаг 1: Сортировка

Мероприятия

1.1

Определить рабочее место для создания эталонного участка и обозначить ЭУ

Колосов С.Ю.

Колосов С.Ю.

3.4.4 Составление заявки на получение необходимых предметов

12.11.21 22.11.21 1 нед.

Колосов С.Ю.

Начало

1

1.2

Провести фото фиксацию до проведения мероприятий

1.3

Создать рабочую группу по реализации плана мероприятий эталонного

участка

Колосов С.Ю., Боровиков

И.Э.

Фабричнин А.А.

1

Старший машинист ТЭМ21692, Симоженко Д.В.

Богданов А.А.

1

1.3.1. Назначить руководителя/ответственного рабочей группы

1

Колосов С.Ю.

Колосов С.Ю.

1

2. ПРОИЗВОДСТВЕННЫЙ АНАЛИЗ

2.1

Разработать и внедрить производственный анализ

Колосов С.Ю.

1

1

1

1

1

Колосов С.Ю.

3.5.3 Определение

оптимального способа размещения ВСЕХ предметов на участке

21.10.21 10.11.21

2 нед.

2.1.2. Разработать ПА в электронном виде

Колосов С.Ю.

Размещение ВСЕХ предметов на участке, в соответствии с требованиями

3.5.4

21.10.21 10.11.21 системы

2 нед. «5С»

1

2.1.3.

Совместно с начальником службы движения производить заполнения ПА

(произвести апробацию ПА).

2.1.4. Контролировать статус решения обозначенных проблем по ПА

Колосов С.Ю.

Разработать графики в электронном виде и внедрить в работу (статистика по

2.2

Колосов С.Ю.

простоям, проблемам и т.д.)

Контроль за правильным и своевремменым заполнением производственного

2.2.1.

Боровиков И.Э.

анализа, выявлением проблем по отклонениям.

3. СИСТЕМА 5С

Кондрахин П.О., Сиротин

3.1 Провести обучение рабочего персонала по системе 5С

В.М.

3.2

Произвести закрепления персонала по зонам

Фабричнин А.А.

Назначить ответственных за внедрение системы 5С на выбранных участках

Фабричнин А.А.

1

3.4.1

3.4.2

Шаг 1: Сортировка

Создать «зону карантина», назначить ответственного за состоянием и

движением ТМЦ в этой зоне.

Провести сортировку на рабочих местах по критериям (нужное-срочно,

нужное-не срочно, ненужное)

Старший машинист ТЭМ21692, Симоженко Д.В.

Богданов А.А.

Старший машинист ТЭМ21692, Симоженко Д.В.

3.4.4 Составление заявки на получение необходимых предметов

Богданов А.А.

3.4.5 Провести оценку РМ по выполнению "сортировка"

3.5.3 Определение оптимального способа размещения ВСЕХ предметов на участке

Размещение ВСЕХ предметов на участке, в соответствии с требованиями

3.5.4

системы «5С»

3.6

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

Богданов А.А.

1

1

1

1

1

1

8 нед.

Шаг 4: Стандартизация

Разработать стандарты размещения инструментов, оборудования,

комплектующихи т.д.

08.11.21 30.12.21 Разработать

8 нед.

и внедрить чек-листы оценки показателей системы 5С на

3.7.2

эталонном участке

3.7

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

тренер ФЦК

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

Богданов А.А.

Богданов А.А.

1

08.12.21 15.12.21

2 нед.

08.12.21 15.12.21

2 нед.

08.12.21 15.12.21

2 нед.

08.12.21 15.12.21

2 нед.

1

1

1

1

1

1

1

02.11.21 23.11.21

Фабричнин А.А.

08.12.21 15.12.21

2 нед.

Фабричнин А.А.

08.12.21 15.12.21

2 нед.

4. СТАНДАРТИЗИРОВАННАЯ РАБОТА

Определить количество основных операций, проводимых на эталонном

Фабричнин А.А.

участке

Боровиков И.Э.

1

1

1

1

08.11.21 23.11.21

Провести обучение РГ стандартизированной работе

тренер ФЦК

18.11.21 19.11.21

1 нед.

4.3

Разработать и составить график выполнения стандартизации основных

операций

Фабричнин А.А.

Боровиков И.Э.

19.11.21 15.12.21

5 нед.

Фабричнин А.А.

Боровиков И.Э.

19.11.21 15.12.21

5 нед.

2 нед.

1

1

22.11.21 01.12.21 Провести

2 нед. стандартизированную работу в соответствии с разработанным

1

1

графиком. Разработать стандарты выполнения операций

2 нед.

Фабричнин А.А.

4.5 Разместить стандарты на доступных местах

Боровиков И.Э.

Фабричнин А.А.

22.11.21 01.12.21

2 нед. обучения персонала разработанным стандартам

4.6 Проводить

Боровиков И.Э.

5. СИСТЕМНОЕ РЕШЕНИЕ ПРОБЛЕМ

22.11.21 01.12.21

1

22.11.21 01.12.21

5.1

1

1

1

1

1

1

1

1

1

Разработать цепочку информирования

1

1

1

1

10.12.21 15.12.21

2 нед.

10.12.21 30.12.21

4 нед.

Колосов С.Ю.

01.10.21 10.11.21

6.1 Определить

количество специальностей в потоке

08.12.21 15.12.21

2 нед.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

Разработать журнал регистрации несоответствий и проблем в эл.виде,

заполнения листа решения проблем. Адаптировать существующую систему

5.3

1

1

1

1

01.12.21 08.12.21

Организовать контроль за Журналом регистрации несоответствий и проблем

Решетова Е.А.

10.10.21 30.12.21

9 нед.

Колосов С.Ю.

18.11.21 30.12.21

7 нед.

2 нед.

Провести обучение рабочей группы системному решению проблем (8Д, 1Х1

5.4

тренер, РП ФЦК

или др.)

01.12.21 08.12.21 Адаптировать

2 нед.

бланки по системному решению проблем (8Д, 1Х1 или др.) под

5.5

Решетова Е.А.

инструменты предприятия

01.12.21 08.12.21

1

1

1

1

2 нед.

5.6

Разработать стандарт по управлению нессответствиями и улучшениями

5.7

Организовать рабочую группу и решить 2-3 проблемы выявлнных в результате

Колосов С.Ю. Решетова Е.А.

внедрения ПА

Визуализировать результаты удачных решенных проблем.

1

08.12.21 15.12.21

5.8

1

Решетова Е.А.

18.11.21 10.12.21

08.12.21 15.12.21

1

Решетова Е.А.

1

2 нед.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

4 нед.

18.11.21 30.12.21

7 нед.

18.11.21 30.12.21

7 нед.

18.11.21 30.12.21

7 нед.

18.11.21 30.12.21

7 нед.

2 нед.

6. РАЗВИТИЕ ПЕРСОНАЛА

1

08.12.21 15.12.21

2 нед.

6.1 Определить количество специальностей в потоке

1

1

Куценко Е.Б., Смирнова

Т.Ю.

1

Куценко Е.Б., Смирнова

Т.Ю.

Куценко Е.Б., Смирнова

Т.Ю.

Куценко Е.Б., Смирнова

Т.Ю.

08.12.21 15.12.21 2 нед.

Куценко Е.Б., Смирнова

6.5 Доработать систему наставничества с учетом методики TWI

Т.Ю.

7. ОБУЧЕНИЕ ПЕРСОНАЛА ИНСТРУМЕНТАМ БП

6.2

Составить матрицу компетенций персонала потока, определить узкие места

2 нед.

18.10.21 02.11.21

1 нед.

20.10.21 08.11.21

2 нед.

20.10.21 08.11.21

2 нед.

02.11.21 31.12.21

9 нед.

1

08.11.21 23.11.21

1

1

3 нед.

Кондрахин П.О., Сиротин

В.М.

Кондрахин П.О., Сиротин

В.М.

Кондрахин П.О., Сиротин

В.М.

Кондрахин П.О., Сиротин

7.4 Собрать

19.11.21 15.12.21

5 нед. обратную связь от участников обучения (анкеты)

В.М.

Куценко Е.Б., Смирнова

7.5 Зарегистрировать всех членов РГ на на сайте производительность.рф.

Т.Ю.

10.12.21 15.12.21 2 нед.

Всем членам РГ потока пройти курсы в СДО "Организация рабочего места по Куценко Е.Б., Смирнова

7.6

на производстве, "7 видов потерь" и др.

Т.Ю.

10.12.21 30.12.21 5С"

4 нед.

8. ЭФФЕКТИВНОСТЬ РАБОТЫ ОБОРУДОВАНИЯ

02.11.21 10.12.21

Составить график обучения персонала пилотного потока

18.11.21 30.11.21

3 нед.

18.11.21 30.11.21

3 нед.

19.11.21 15.12.21

5 нед. обучение "Основы бережливого производства"

7.3 Провести

18.11.21 30.11.21

3 нед.

1

1

1

1

1

1

1

1

1

1

1

1

1

8.1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

18.11.21 30.11.21

3 нед.

18.10.21 02.11.21

1 нед.

1

1

1

18.11.21 30.12.21

7 нед.

1

18.11.21 19.11.21

1 нед.

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

тренер ФЦК

Решетова Е.А.

8.3 (ОЕЕ).

10.10.21 30.12.21

9 нед.Определены наиболее значимые факторы снижения эффективности.

1

оборудования в потоке. Утверждение перечня критичного оборудования

Проведение расчета эффективности использования критичного оборудования

1

Колосов С.Ю.

02.11.21 30.11.21

5 нед.

Колосов С.Ю.

18.11.21 10.12.21

4 нед.

1

Поставлены цели повышения ОЕЕ.

8.4

Разработаны мероприятия по повышению эффективности (ОЕЕ)

1

1

18.11.21 30.12.21

1

1

1

1

1

1

1

1

1

1

1

1

1

1

9.1

7 нед.

Колосов С.Ю.

25.11.21 24.12.21

18.11.21 10.12.21

Решетова Е.А.

18.11.21 30.12.21 Примечание

7 нед.

Решетова Е.А.

18.11.21 30.12.21

7 нед.

Колосов С.Ю. Решетова Е.А. 18.11.21 30.12.21

7 нед.

Колосов С.Ю.

4 нед.

18.11.21 30.12.21

7 нед.

Куценко Е.Б., Смирнова

Т.Ю.

18.10.21 02.11.21

1 нед.

Куценко Е.Б., Смирнова

Т.Ю.

20.10.21 08.11.21

2 нед.

1

5 нед.

9. ПРОЧЕЕ

Установить табличку Эталонный участок

тренер, РП ФЦК

1

1

Провести обучение рабочей группы методам расчета ОЕЕ, АО

1

1

1

1

01.10.21 10.11.21 Определение

2 нед.

перечня критичного с точки зрения производительности

8.2

1

1

6 нед.

18.11.21 19.11.21

1 нед.

7.2 Провести обучение "Организация рабочего места по 5С"

7.1

1

1

6.3

1

Составить матрицу компетенций персонала потока, определить узкие места

1

1

2 нед.

требования методик ФЦК

01.12.21 08.12.21 под

2 нед.

6. РАЗВИТИЕ ПЕРСОНАЛА

2 нед.

1

1

2 нед.

назначить

01.12.21 08.12.21

2 нед. ответственных за ведение журнала, обучить персонал правилам

5.2

1

1

1

1

3 нед.

4.2

22.11.21 01.12.21

1

4 нед.

1

1

1

1

Колосов С.Ю.

Решетова Е.А.

1

1

1

2 нед.

Актуализировать

слайд

1

02.11.21 08.11.21

2 нед.

3.7.3 Разработать

график проверки эталонного участка по системе 5С

1

Фабричнин А.А.

Боровиков И.Э.

Фабричнин А.А.

Боровиков И.Э.

Фабричнин А.А.

Боровиков И.Э.

Фабричнин А.А.

Боровиков И.Э.

5. СИСТЕМНОЕ РЕШЕНИЕ ПРОБЛЕМ

01.12.21 08.12.21 2 нед.

5.1 Разработать цепочку информирования

01.12.21 08.12.21 2 нед.

Разработать журнал регистрации несоответствий и проблем в эл.виде,

назначить

01.12.21 08.12.21

2 нед. ответственных за ведение журнала, обучить персонал правилам

5.2

заполнения листа решения проблем. Адаптировать существующую систему

требования методик ФЦК

01.12.21 08.12.21 под

2 нед.

1

1

1

3.7.1

1

1

4.2 Провести обучение РГ стандартизированной работе

22.11.21 01.12.21 2 нед.

Разработать и составить график выполнения стандартизации основных

4.3

операций

22.11.21 01.12.21 2 нед.

Провести стандартизированную работу в соответствии с разработанным

4.4

графиком. Разработать стандарты выполнения операций

22.11.21 01.12.21 2 нед.

4.5 Разместить стандарты на доступных местах

22.11.21 01.12.21 2 нед.

4.6 Проводить обучения персонала разработанным стандартам

6.2

1

Фабричнин А.А.

1

1

1

1

1

08.12.21 15.12.21

4. СТАНДАРТИЗИРОВАННАЯ РАБОТА

1

1

08.12.21 15.12.21

2 нед.

5.8 Визуализировать

результаты удачных решенных проблем.

Фабричнин А.А.

1

10.11.21 30.12.21

1

Разработать план обучения основного персонала в соответствии с матрицей

08.12.21 15.12.21 компетенции

2 нед.

6.4 Провести обучение основного персонала в соответствии с планом

Фабричнин А.А.

3.7.3 Разработать график проверки эталонного участка по системе 5С

1

08.12.21 15.12.21

Богданов А.А.

Шаг 3: Содержание в чистоте

Шаг 3: Содержание в чистоте

10.11.21 30.12.21 Определен

8 нед.

уборочный инвентарь для рабочих мест, определено место

3.6.1

постоянного хранения для уборочного инвентаря

Разработать

чек-лист/стандарт, содержащий правила и периодичность уборки

21.10.21 10.11.21

2 нед.

3.6.2

единый для всех рабочих мест

3.6.3 Разработать карты/стандарты уборки на эталонном участке

Богданов А.А.

Колосов С.Ю.

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

Богданов А.А.

3.6.2

1

5.3 Организовать контроль за Журналом регистрации несоответствий и проблем

01.12.21 08.12.21 2 нед.

Провести обучение рабочей группы системному решению проблем (8Д, 1Х1

5.4

или др.)

бланки по системному решению проблем (8Д, 1Х1 или др.) под

08.12.21 15.12.21 Адаптировать

2 нед.

5.5

инструменты предприятия

08.12.21 15.12.21 2 нед.

5.6 Разработать стандарт по управлению нессответствиями и улучшениями

08.12.21 15.12.21 2 нед.

Организовать рабочую группу и решить 2-3 проблемы выявлнных в результате

5.7

внедрения ПА

Определен уборочный инвентарь для рабочих мест, определено место

постоянного хранения для уборочного инвентаря

Разработать чек-лист/стандарт, содержащий правила и периодичность уборки

единый для всех рабочих мест

3.6.3 Разработать карты/стандарты уборки на эталонном участке

3.7 Шаг 4: Стандартизация

Разработать стандарты размещения инструментов, оборудования,

3.7.1

комплектующихи т.д.

Разработать и внедрить чек-листы оценки показателей системы 5С на

3.7.2

эталонном участке

3.6.1

1

1

реализовано

3.5.5 Провести оценку РМ по выполнению "сортировка"

1

3.7.3 Разработать

график проверки эталонного участка по системе 5С

Фабричнин А.А.

02.11.21 23.11.21

4 нед.

4. СТАНДАРТИЗИРОВАННАЯ РАБОТА

Определить количество основных операций, проводимых на эталонном

Фабричнин А.А.

4.1

Боровиков И.Э.

22.11.21 01.12.21 участке

2 нед.

??%

Кондрахин П.О., Сиротин

В.М.

Шаг 2: Соблюдение порядка

Определить местоположение нужного инструмента, оснастки и оборудования

на рабочих местах эталонного участка и визуализировать

Комплектование стеллажей и прочего в соответствии с перечнем

3.5.2

необходимых предметов на участке

3.5

3.5.1

1

1

Согласование перечня необходимых предметов с работниками (с учетом

3.4.3

нужных инструментов/предметов не найденых на рабочих местах)

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Старший машинист ТЭМ21692, Симоженко Д.В.

Кондрахин П.О., Сиротин

В.М.

1

1

1

1

3.7 Шаг 4: Стандартизация

Разработать стандарты размещения инструментов, оборудования,

3.7.1 8 нед.

08.11.21 30.12.21

комплектующихи т.д.

Разработать и внедрить чек-листы оценки показателей системы 5С на

3.7.2 2 нед.

02.11.21 08.11.21

эталонном участке

1

3.4

1

1

1

3.3

1

3.5.5 Провести оценку РМ по выполнению "сортировка"

21.10.21 10.11.21 2 нед.

3.6 Шаг 3: Содержание в чистоте

10.11.21 30.12.21 Определен

8 нед.

уборочный инвентарь для рабочих мест, определено место

3.6.1

постоянного хранения для уборочного инвентаря

чек-лист/стандарт, содержащий правила и периодичность уборки

21.10.21 10.11.21 Разработать

2 нед.

3.6.2

единый для всех рабочих мест

3.6.3 Разработать

карты/стандарты уборки на эталонном участке

10.11.21 30.12.21

8 нед.

1

Колосов С.Ю., Боровиков

И.Э.

Кондрахин П.О., Сиротин

В.М.

1

2.1.1. Адаптировать шаблоны ПА под текущие условия

1

4

1

3.4.5 Провести оценку РМ по выполнению "сортировка"

12.11.21 22.11.21 1 нед.

3.5 Шаг 2: Соблюдение порядка

12.11.21 25.11.21 Определить

1 нед.

местоположение нужного инструмента, оснастки и оборудования

3.5.1

на рабочих местах эталонного участка и визуализировать

Комплектование стеллажей и прочего в соответствии с перечнем

3.5.2 2 нед.

21.10.21 10.11.21

необходимых предметов на участке

1

1.3.2. Определить и утвердить состав рабочей группы

1

Богданов А.А.

01.12.21 08.12.21

1

3.6

4.4

Старший машинист ТЭМ21692, Симоженко Д.В.

1

3.5.5 Провести

21.10.21 10.11.21

2 нед. оценку РМ по выполнению "сортировка"

4.1

Создать «зону карантина», назначить ответственного за состоянием и

3.4.1 Продолж.Статус Месяц 10 11 11 11 11 12 12 12 12

Конец

движением ТМЦ вНеделя

этой зоне.

44 45 46 47 48 49 50 51 52

Провести сортировку на рабочих местах по критериям (нужное-срочно,

3.4.2

нужное-не срочно, ненужное)

02.11.21 08.11.21 2 нед.

Согласование перечня необходимых предметов с работниками (с учетом

3.4.3

08.11.21 12.11.21 нужных

1 нед. инструментов/предметов не найденых на рабочих местах)

Ответственный

1. ОРГАНИЗАЦИОННЫЕ МЕРОПРИЯТИЯ

1

1

Разработать графики в электронном виде и внедрить в работу (статистика по

Колосов С.Ю.

простоям, проблемам и т.д.)

Контроль за правильным и своевремменым заполнением производственного

Боровиков И.Э.

анализа, выявлением проблем по отклонениям.

3. СИСТЕМА 5С

УТВЕРЖДЕНО:

Кондрахин П.О., Сиротин

Провести

обучение

рабочего

персонала

по

системе

5С

Технический директор

В.М.

____________ С.Ю. Колосов

Произвести закрепления персонала по зонам

Фабричнин А.А.

"_____"__________20 21

г.

План мероприятий по созданию эталонного участка АО "ПУЛ транс" (тепловоз)

№

Колосов С.Ю.

1

Размещение

ВСЕХ предметов на участке, в соответствии с требованиями

21.10.21 10.11.21

2 нед.

3.5.4

системы «5С»

1

1

Определить местоположение нужного инструмента, оснастки и оборудования

на рабочих местах эталонного участка и визуализировать

2 нед.

Комплектование стеллажей и прочего в соответствии с перечнем

3.5.2

необходимых предметов на участке

3.5.1

2.1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

22.11.21 15.12.21

4 нед.

выполнено

выполнено с замечаниями (выполняется с отставанием)

не выполнено

срок не наступил

5.

Утвержден план по оптимизации процессаАктуализировать

слайд

??%

реализовано

5

6.

Он-лайн мониторинг показателей процессаПотребность в обеспечении постоянного контроля

выполнения показателей процесса.

Внедрен Производственный Анализ процесса

Анализ

автоматизирован

Актуализировать

слайд

6

Производится оценка

динамики показателей

7.

Эффективность оборудованияДинамика ОЕЕ по

месячно с

сентября по

январь как

отдельно по

локомотивам, так

общая

7

Утвержден перечень критичного

оборудования, организована фиксация

простоев и расчет эффективности

оборудования. Формируются мероприятия

по повышению эффективности

оборудования

8.

РЕШЕНИЯ ПОВЛИЯВШИЕ НАОСНОВНЫЕ РЕЗУЛЬТАТЫ

9.

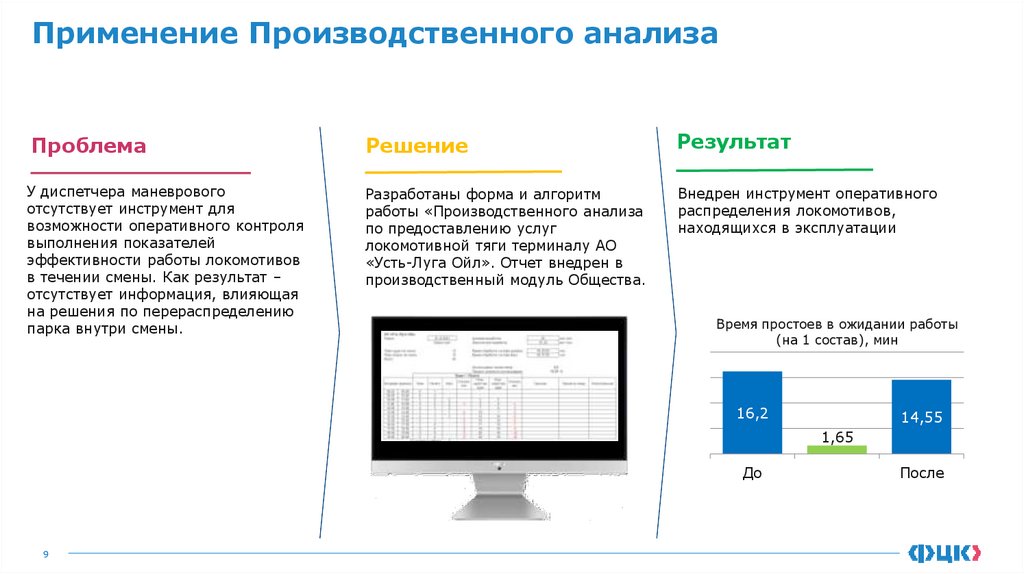

Применение Производственного анализаПроблема

Решение

Результат

У диспетчера маневрового

отсутствует инструмент для

возможности оперативного контроля

выполнения показателей

эффективности работы локомотивов

в течении смены. Как результат –

отсутствует информация, влияющая

на решения по перераспределению

парка внутри смены.

Разработаны форма и алгоритм

работы «Производственного анализа

по предоставлению услуг

локомотивной тяги терминалу АО

«Усть-Луга Ойл». Отчет внедрен в

производственный модуль Общества.

Внедрен инструмент оперативного

распределения локомотивов,

находящихся в эксплуатации

Время простоев в ожидании работы

(на 1 состав), мин

16,2

14,55

1,65

До

9

После

10.

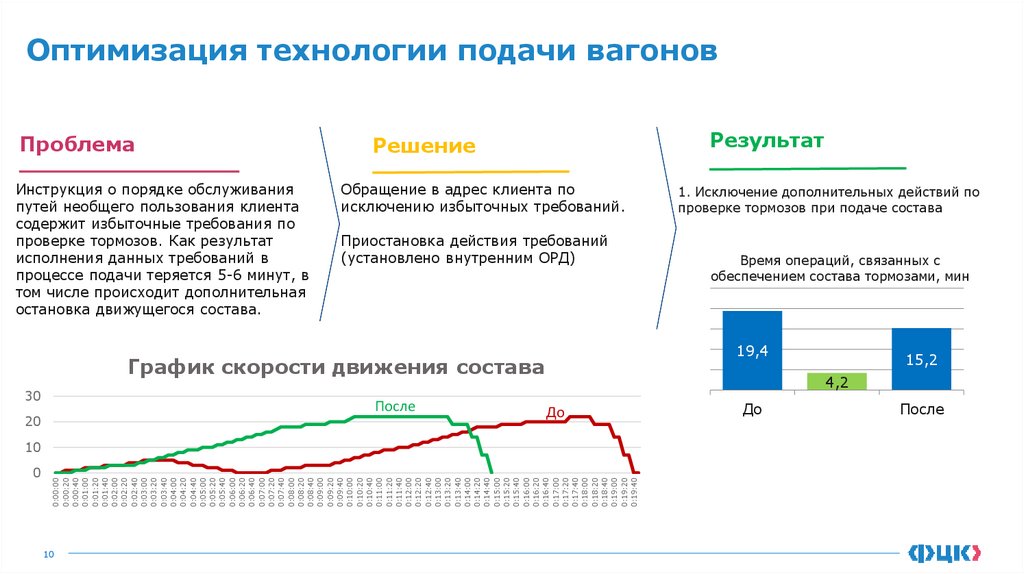

Оптимизация технологии подачи вагоновПроблема

Инструкция о порядке обслуживания

путей необщего пользования клиента

содержит избыточные требования по

проверке тормозов. Как результат

исполнения данных требований в

процессе подачи теряется 5-6 минут, в

том числе происходит дополнительная

остановка движущегося состава.

Результат

Решение

Обращение в адрес клиента по

исключению избыточных требований.

Приостановка действия требований

(установлено внутренним ОРД)

После

20

До

0:00:00

0:00:20

0:00:40

0:01:00

0:01:20

0:01:40

0:02:00

0:02:20

0:02:40

0:03:00

0:03:20

0:03:40

0:04:00

0:04:20

0:04:40

0:05:00

0:05:20

0:05:40

0:06:00

0:06:20

0:06:40

0:07:00

0:07:20

0:07:40

0:08:00

0:08:20

0:08:40

0:09:00

0:09:20

0:09:40

0:10:00

0:10:20

0:10:40

0:11:00

0:11:20

0:11:40

0:12:00

0:12:20

0:12:40

0:13:00

0:13:20

0:13:40

0:14:00

0:14:20

0:14:40

0:15:00

0:15:20

0:15:40

0:16:00

0:16:20

0:16:40

0:17:00

0:17:20

0:17:40

0:18:00

0:18:20

0:18:40

0:19:00

0:19:20

0:19:40

10

15,2

4,2

10

0

Время операций, связанных с

обеспечением состава тормозами, мин

19,4

График скорости движения состава

30

1. Исключение дополнительных действий по

проверке тормозов при подаче состава

До

После

11.

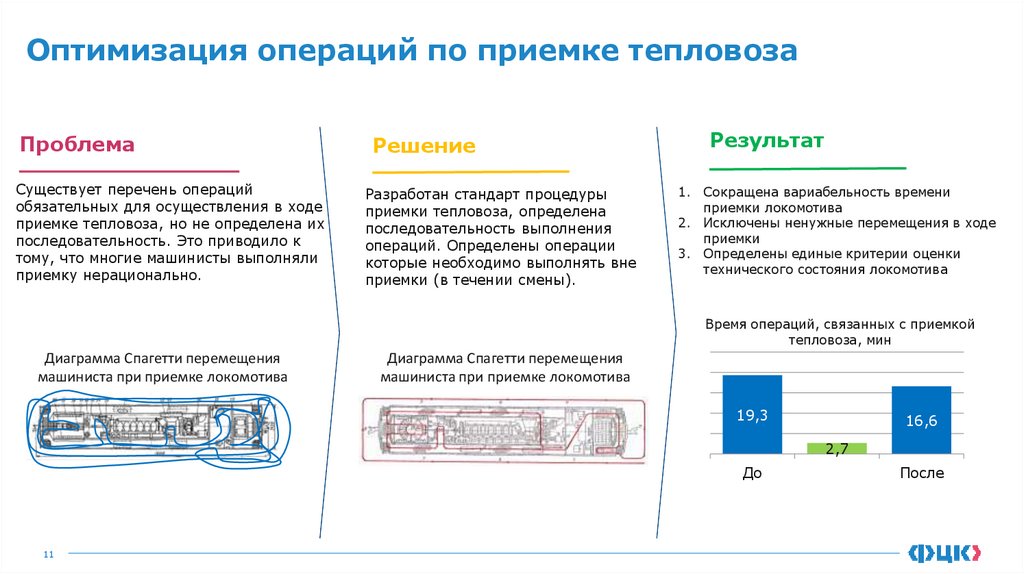

Оптимизация операций по приемке тепловозаПроблема

Существует перечень операций

обязательных для осуществления в ходе

приемке тепловоза, но не определена их

последовательность. Это приводило к

тому, что многие машинисты выполняли

приемку нерационально.

Решение

Разработан стандарт процедуры

приемки тепловоза, определена

последовательность выполнения

операций. Определены операции

которые необходимо выполнять вне

приемки (в течении смены).

Результат

1. Сокращена вариабельность времени

приемки локомотива

2. Исключены ненужные перемещения в ходе

приемки

3. Определены единые критерии оценки

технического состояния локомотива

Время операций, связанных с приемкой

тепловоза, мин

Диаграмма Спагетти перемещения

машиниста при приемке локомотива

Диаграмма Спагетти перемещения

машиниста при приемке локомотива

19,3

16,6

2,7

До

11

После

12.

ДАЛЬНЕЙШЕЕ РАЗВИТИЕЧто-нибудь новое

сделано? Надо

показать и

слайды

13.

Потери времени при прохождении предрейсовогомедицинского осмотра

Проблема

Решение

Размещение комнаты явки

локомотивно-составительских бригад

и пункта прохождения предрейсового

осмотра на разных этажах здания.

Для перемещения туда и обратно

тратиться до 3-х минут на каждого

работника.

Ожидаемый результат

Обращение в медицинское учреждение по

вопросу переноса ПРМО в специально

подготовленное место на втором этаже

здания (в непосредственной близости к

пункту явки локомотивно-составительских

бригад)

Уменьшение подготовительного времени

на 3 минуты

Время, мин

Схема здания на ст. Лужская

15,6

До

ПРМО (до)

13

ПРМО (после)

Пункт явки

2,8

12,8

После

14.

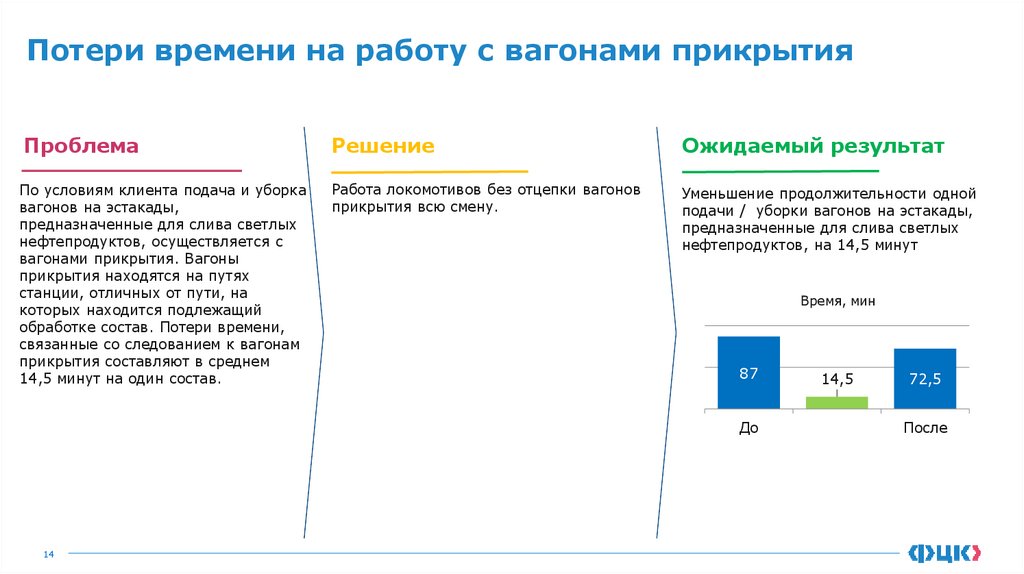

Потери времени на работу с вагонами прикрытияПроблема

Решение

Ожидаемый результат

По условиям клиента подача и уборка

вагонов на эстакады,

предназначенные для слива светлых

нефтепродуктов, осуществляется с

вагонами прикрытия. Вагоны

прикрытия находятся на путях

станции, отличных от пути, на

которых находится подлежащий

обработке состав. Потери времени,

связанные со следованием к вагонам

прикрытия составляют в среднем

14,5 минут на один состав.

Работа локомотивов без отцепки вагонов

прикрытия всю смену.

Уменьшение продолжительности одной

подачи / уборки вагонов на эстакады,

предназначенные для слива светлых

нефтепродуктов, на 14,5 минут

Время, мин

87

До

14

14,5

72,5

После

15.

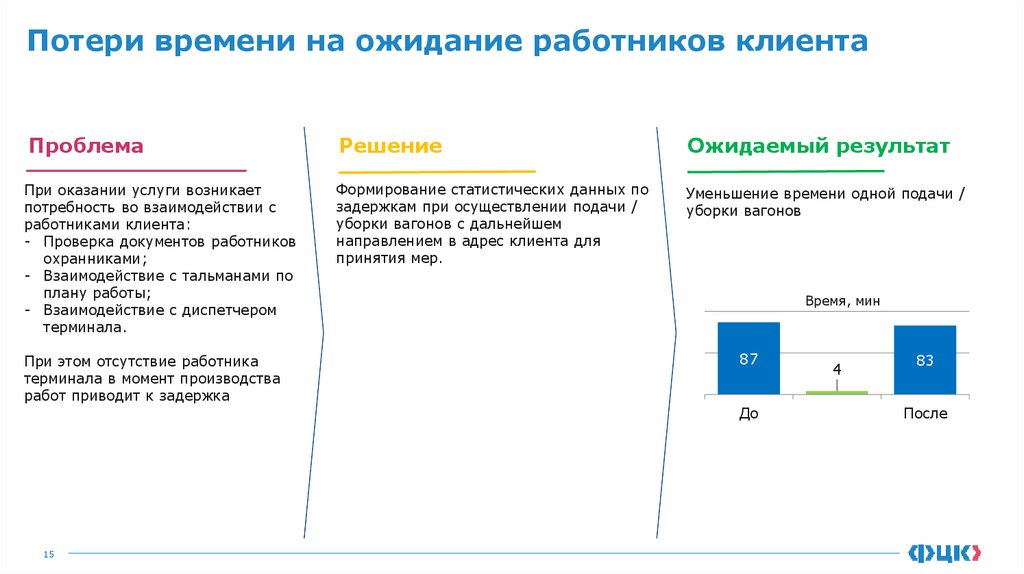

Потери времени на ожидание работников клиентаПроблема

Решение

Ожидаемый результат

При оказании услуги возникает

потребность во взаимодействии с

работниками клиента:

- Проверка документов работников

охранниками;

- Взаимодействие с тальманами по

плану работы;

- Взаимодействие с диспетчером

терминала.

Формирование статистических данных по

задержкам при осуществлении подачи /

уборки вагонов с дальнейшем

направлением в адрес клиента для

принятия мер.

Уменьшение времени одной подачи /

уборки вагонов

При этом отсутствие работника

терминала в момент производства

работ приводит к задержка

Время, мин

87

До

15

4

83

После

16.

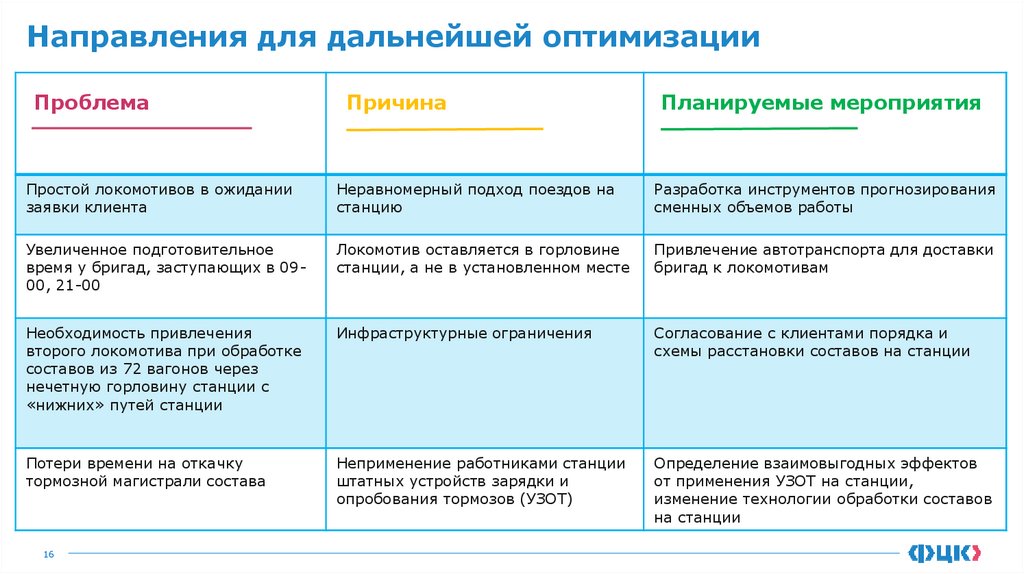

Направления для дальнейшей оптимизацииПроблема

Причина

Планируемые мероприятия

Простой локомотивов в ожидании

заявки клиента

Неравномерный подход поездов на

станцию

Разработка инструментов прогнозирования

сменных объемов работы

Увеличенное подготовительное

время у бригад, заступающих в 0900, 21-00

Локомотив оставляется в горловине

станции, а не в установленном месте

Привлечение автотранспорта для доставки

бригад к локомотивам

Необходимость привлечения

второго локомотива при обработке

составов из 72 вагонов через

нечетную горловину станции с

«нижних» путей станции

Инфраструктурные ограничения

Согласование с клиентами порядка и

схемы расстановки составов на станции

Потери времени на откачку

тормозной магистрали состава

Неприменение работниками станции

штатных устройств зарядки и

опробования тормозов (УЗОТ)

Определение взаимовыгодных эффектов

от применения УЗОТ на станции,

изменение технологии обработки составов

на станции

16

Промышленность

Промышленность