Похожие презентации:

Трубоэлектросварочное отделение

1. ИТЗ Трубоэлектросварочное отделение

Декабрь 2011 г.2. Цели встречи

Результаты диагностики понаправлению «Качество»

ИСТОЧНИК: рабочая группа

2

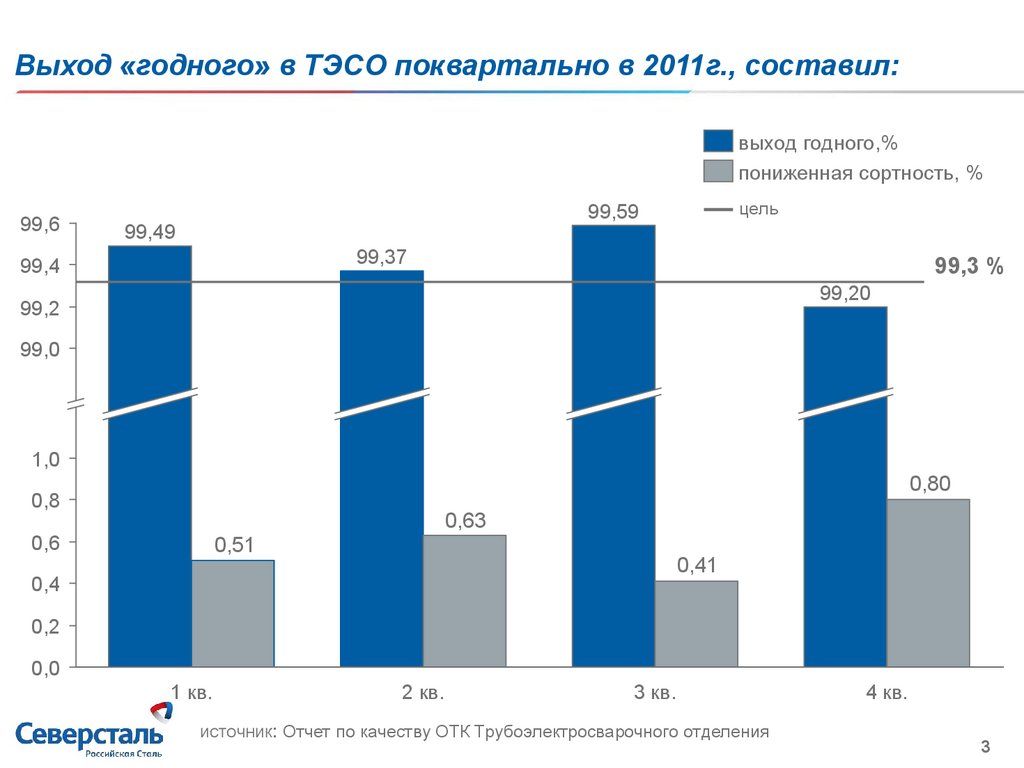

3. Выход «годного» в ТЭСО поквартально в 2011г., составил:

выход годного,%пониженная сортность, %

99,6

цель

99,59

99,49

99,37

99,4

99,3 %

99,20

99,2

99,0

1,0

0,80

0,8

0,63

0,6

0,51

0,41

0,4

0,2

0,0

1 кв.

ИСТОЧНИК:

2 кв.

3 кв.

Отчет по качеству ОТК Трубоэлектросварочного отделения

4 кв.

3

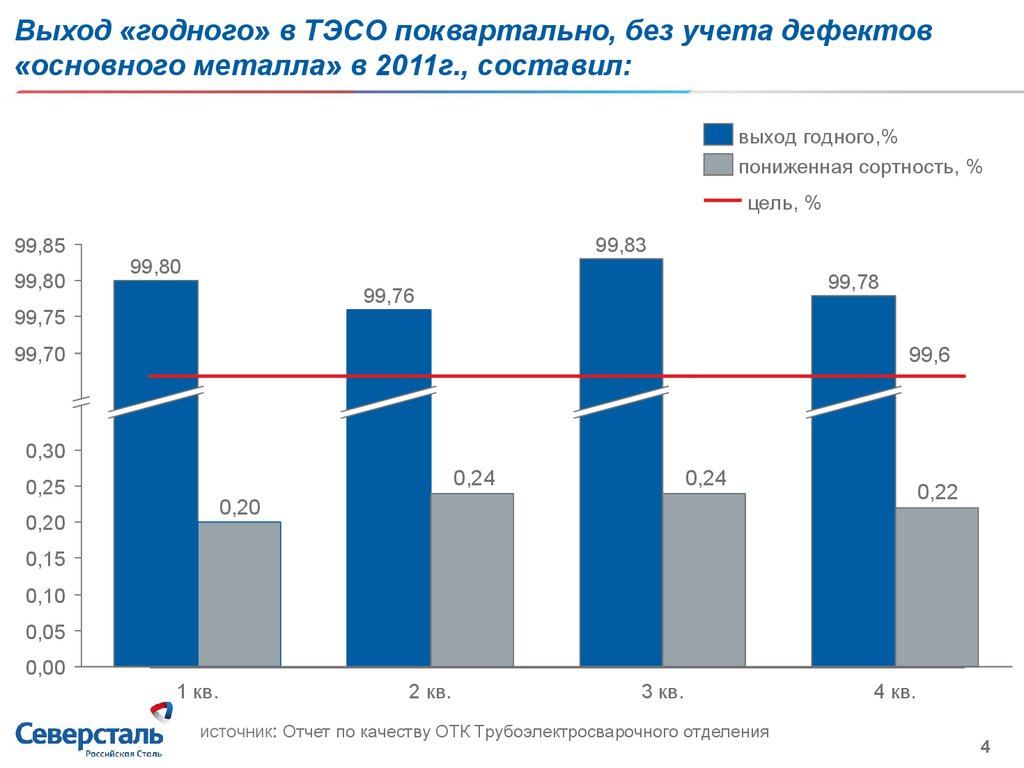

4. Выход «годного» в ТЭСО поквартально, без учета дефектов «основного металла» в 2011г., составил:

выход годного,%пониженная сортность, %

цель, %

99,85

99,80

99,83

99,80

99,78

99,76

99,75

99,70

99,6

0,30

0,24

0,25

0,24

0,22

0,20

0,20

0,15

0,10

0,05

0,00

1 кв.

ИСТОЧНИК:

2 кв.

3 кв.

Отчет по качеству ОТК Трубоэлектросварочного отделения

4 кв.

4

5. Два основных дефекта в отделении, из числа труб отправленных в пониженную сортность, генерируют 91,3 % потерь по качеству

Распределение дефектов по участкам, данныеза 2011 год (шт.)

311

Приоритеты

199

Потери от перевода 311 труб

в пониженную сортность составили

около 74 млн. рублей

91,3 % объема

85

6

Всего

Основной металл

Сварное

соединение

Участок

формовки

11

10

Участок отделки Прочие дефекты

Всего задано труб 52983 шт.

Основные причины, по которым труба направляется в пониженную

сортность – это плены, УЗК шва, обрыв шва, раковины, толщина стенки.

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

5

6. Дефекты «основного металла», которые привели к переводу труб в пониженную сортность по ТЭСО в 2011году.

Структура дефектов «основного металла»ТЭСО в 2011 году, шт.

52

Приоритетное

направление для

улучшения

качества

60

199

20

28

19

5

Плены

3

5

7

Раковина

Заниж.

Вдав

Брак по

Задир

Трещина

Вкат.

Прочие1

толщина

испыт.

метал.

О.М.

стенки

О.М.

частицы

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более одного раза в течении года

6

7. Дефекты «сварного соединения», которые привели к переводу труб в пониженную сортность по ТЭСО в 2011году.

Структура дефектов сварного соединенияТЭСО за 2011 год, шт.

16

Приоритетное

направление для

улучшения

качества

11

10

10

85

8

7

6

3

3

3

8

Всего

Дефект

УЗК

Обрыв

шва

Дефект Подрез

РТК

Прожог Брак по Непол. Смещен. Выход Сужение Прочие

испыт. заполн. свар-х шва на

свар.

СС

разделка кромок

О.М.

шва

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более одного раза в течении года

7

8. Динамика образования дефектов «сварного соединения» по причинам

Сбой в работеоборудования

16%

Качество

материаллов 19%

66%

ИСТОЧНИК: Анализ Рабочей группы

Квалификация

персонала

Основной причиной

перевода труб в

пониженную

сортность, является

неудовлетворительная

работа персонала

8

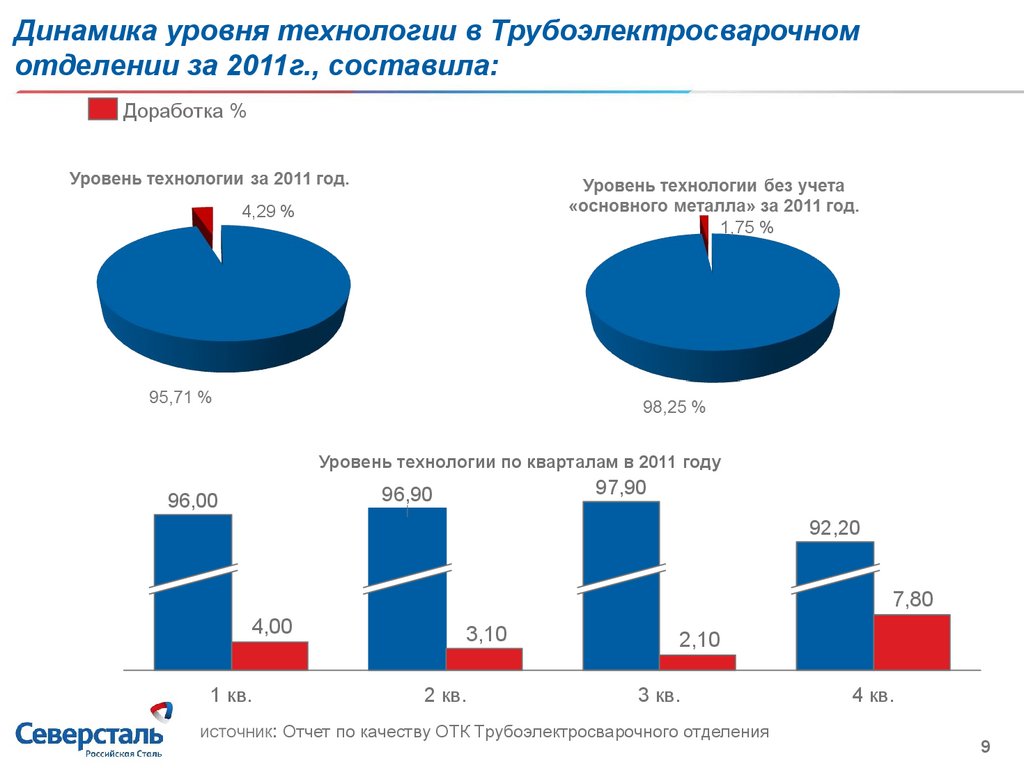

9. Динамика уровня технологии в Трубоэлектросварочном отделении за 2011г., составила:

Доработка %4,29 %

1,75 %

Уровень технологии по кварталам в 2011 году

97,90

96,90

96,00

92,20

7,80

4,00

1 кв.

ИСТОЧНИК:

3,10

2 кв.

2,10

3 кв.

Отчет по качеству ОТК Трубоэлектросварочного отделения

4 кв.

9

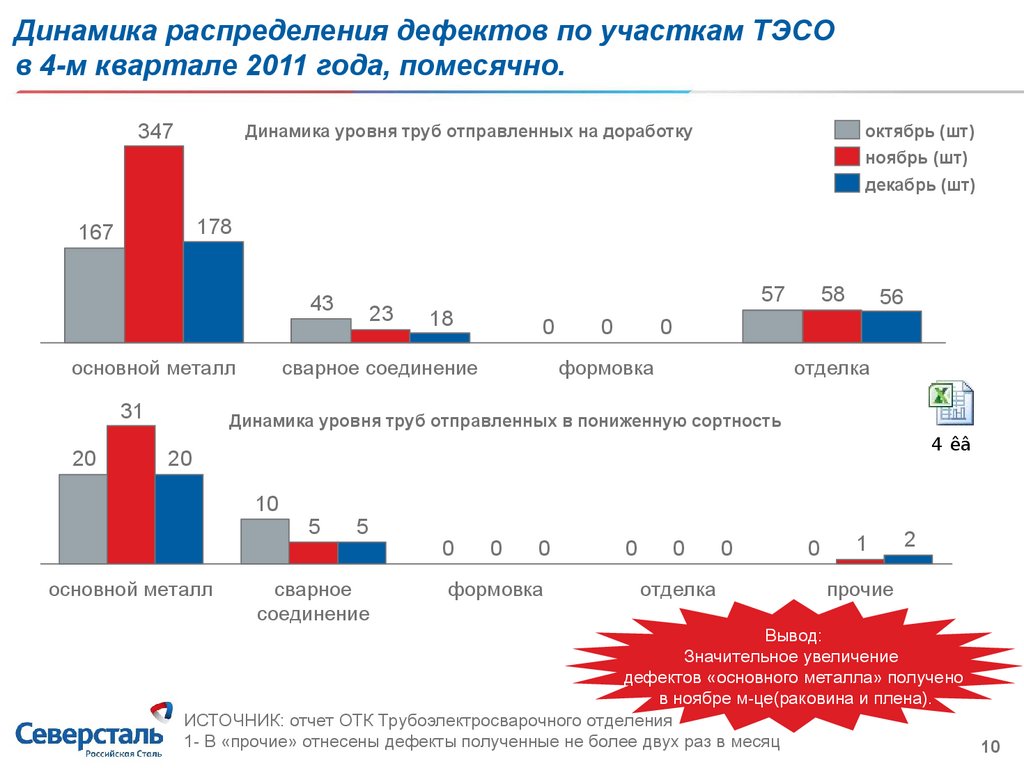

10. Динамика распределения дефектов по участкам ТЭСО в 4-м квартале 2011 года, помесячно.

347Динамика уровня труб отправленных на доработку

октябрь (шт)

ноябрь (шт)

декабрь (шт)

178

167

43

основной металл

31

20

23

57

18

0

сварное соединение

0

58

56

0

формовка

отделка

Динамика уровня труб отправленных в пониженную сортность

4 êâ

20

10

основной металл

5

5

сварное

соединение

0

0

0

формовка

0

0

отделка

0

0

1

2

прочие

Вывод:

Значительное увеличение

дефектов «основного металла» получено

в ноябре м-це(раковина и плена).

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более двух раз в месяц

10

11. Распределение дефектов трубы, отправленных на доработку в ТЭСО в период 2011 года.

Принято с 1 предъявления в 2011 году, %Распределение труб отправленных на доработку в 2011 году,

Количество труб (шт)

2.279

Всего

Годное

Дефекты основного

металла

95,71%

1.347

4,29%

Дефекты сварного

соединения

Дефекты участка

отделки

367

565

Всего предъявлено труб 53120 шт

ИСТОЧНИК: анализ рабочей группы (отчет ОТК ТЭСО)

11

12. Дефекты «сварного соединения» направленные на доработку в ТЭСО, за 2011 год (штук)

367147

Приоритетное

направление для

улучшения

качества

54

43

42

26

7

5

высокий валик

сварного шва

подрез

14

выплески

западание

дефект РТК

смещение

свариваемых

кромок

перекрытие

дефект УЗК

смещение

осей швов

всего

19

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более одного раза в течении года

10

прочие

12

13. Дефекты участка «отделки» направленные на доработку в ТЭСО, за 2011 год (штук)

565172

Приоритетное

направление для

улучшения

качества

149

107

61

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более двух раз в месяц

20

7

забита фаска

7

заниженная

длина трубы

20

завыш. перим.

концов труб

завышенная

кривизна трубы

заниж. периметр

концов труб

откл. от теор.

окр. в зоне шва

овальность

концов труб

снятое

усиление

всего

22

прочие

13

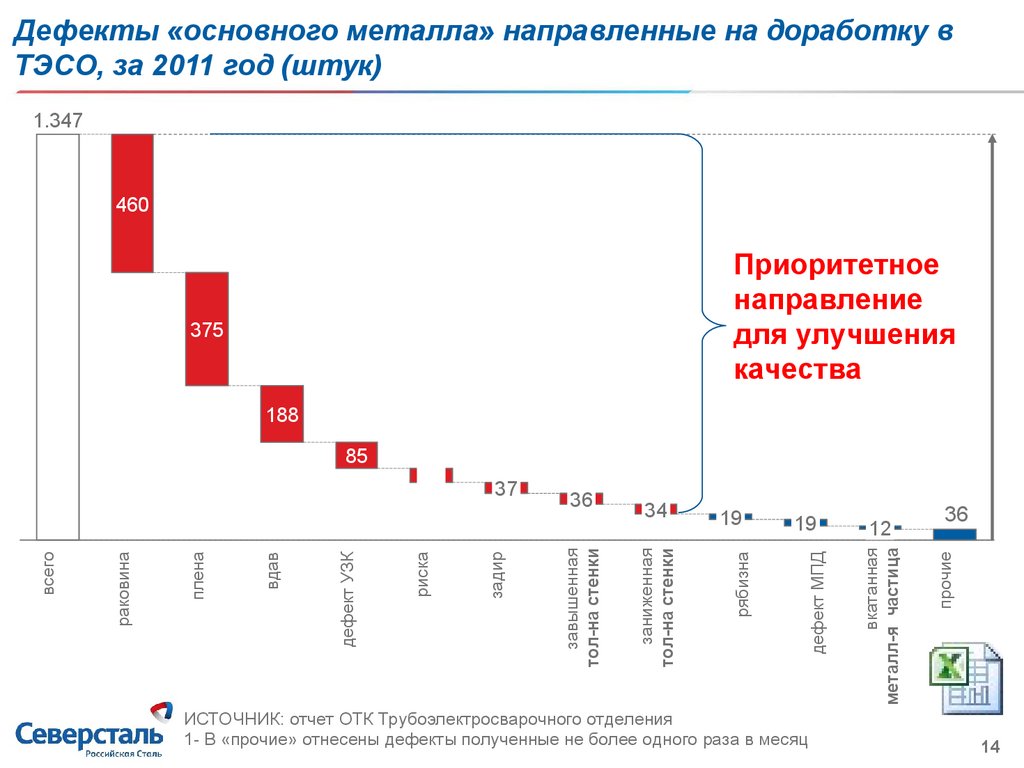

14. Дефекты «основного металла» направленные на доработку в ТЭСО, за 2011 год (штук)

1.347460

Приоритетное

направление

для улучшения

качества

375

188

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

1- В «прочие» отнесены дефекты полученные не более одного раза в месяц

36

прочие

12

вкатанная

металл-я частица

19

дефект МПД

19

рябизна

34

заниженная

тол-на стенки

36

завышенная

тол-на стенки

37

задир

46

риска

дефект УЗК

вдав

плена

раковина

всего

85

14

15. Цели встречи

Определение целевогосостояния по направлению

«Качество»

ИСТОЧНИК: рабочая группа

15

16. Определение целевого состояния ТЭСО, по уменьшению образования дефектов на трубах отправленных на доработку.

ПРЕДВАРИТЕЛЬНОТекущая ситуация

Целевое состояние через 18 месяцев

Уровень

технологии

• Доля продукции, принятая с первого

предъявления, достигает 95,71% от общего

числа предъявленных труб (уровень 2011 года).

▪ Доля продукции, принятая с

первого предъявления, достигает

97% от общего числа

предъявленных труб.

Основной

металл

• На участке ТЭСО после трубоформовочного

пресса, происходит вскрытие дефектов на

поверхности металла.

• Уровень по дефектам - 1347 штук в год 1

• После внедрения мероприятий

• Уровень по дефектам - не более

943 штук в год.

Сварное

соединение

Уровень дефектов «сварного соединения» - 367

штук в год1

Отделка

Уровень по дефектам участка «отделки» составили

- 565 штук в год1

• Уровень дефектов, после

внедрения мероприятий и

стандартов на участке – не более

256 штук в год

• Уровень по дефекту участка

«отделки» - не более 395 штук в

год

ИСТОЧНИК: анализ рабочей группы

1 – данные ОТК ТЭСО за период 2011 года

16

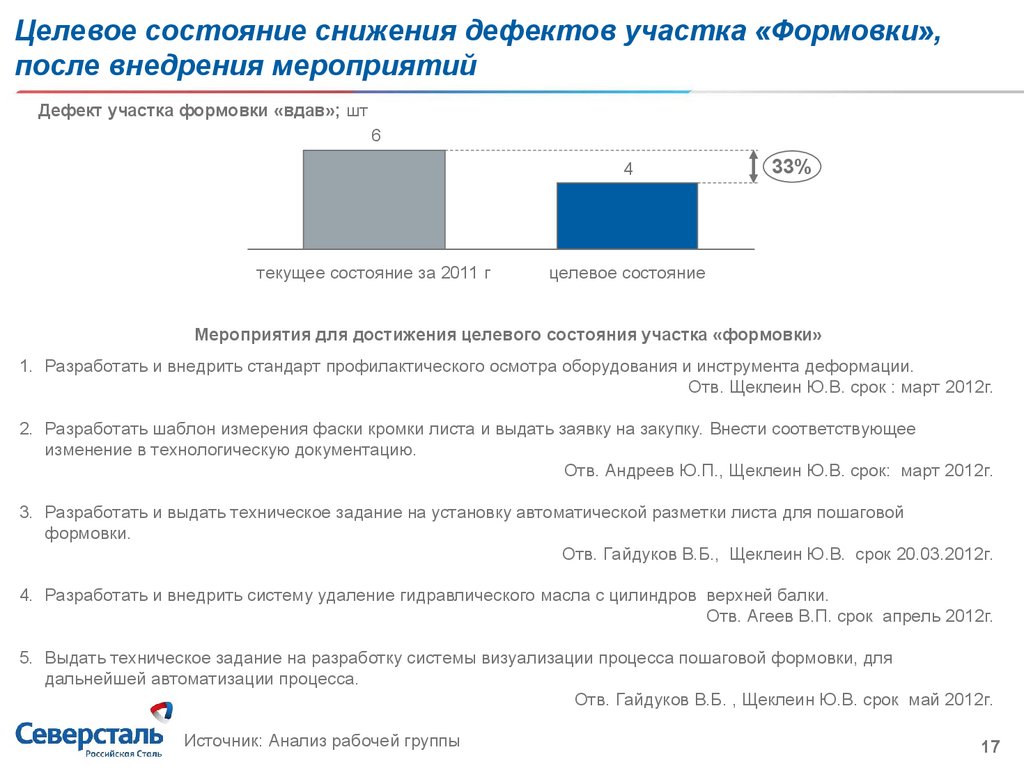

17. Целевое состояние снижения дефектов участка «Формовки», после внедрения мероприятий

Дефект участка формовки «вдав»; шт6

4

текущее состояние за 2011 г

33%

целевое состояние

Мероприятия для достижения целевого состояния участка «формовки»

1. Разработать и внедрить стандарт профилактического осмотра оборудования и инструмента деформации.

Отв. Щеклеин Ю.В. срок : март 2012г.

2. Разработать шаблон измерения фаски кромки листа и выдать заявку на закупку. Внести соответствующее

изменение в технологическую документацию.

Отв. Андреев Ю.П., Щеклеин Ю.В. срок: март 2012г.

3. Разработать и выдать техническое задание на установку автоматической разметки листа для пошаговой

формовки.

Отв. Гайдуков В.Б., Щеклеин Ю.В. срок 20.03.2012г.

4. Разработать и внедрить систему удаление гидравлического масла с цилиндров верхней балки.

Отв. Агеев В.П. срок апрель 2012г.

5. Выдать техническое задание на разработку системы визуализации процесса пошаговой формовки, для

дальнейшей автоматизации процесса.

Отв. Гайдуков В.Б. , Щеклеин Ю.В. срок май 2012г.

Источник: Анализ рабочей группы

17

18. Целевое состояние снижения дефектов «Основного металла», после внедрения мероприятий

Объём сниженияОбъем снижения брака по дефектам «основного металла»; шт

113

138

375

56

188

25

83

21

70

1.176

353

-30%

460

Раковина

Плена

Вдав

Риска и Задир

Завыш-я,занижя тол. стенки

Мероприятия для достижения целевого состояния по дефектам «основного металла»

Приоритетные

дефекты

1. Усилить контроль качества частоты промывки арматуры клети во время профилактических пауз.

Отв. Сосин С.В срок: 01.02.2012г.

2. Усилить контроль за состоянием, качеством поверхности проводок и проводковой арматуры («башмаков», бочек станинных и рабочих

рольгангов).

Отв. Гордиенко П.А. срок с 01.01.2012г.

3. Определение и контроль оптимального уровня рабочего рольганга, за и перед клетью, относительно линии прокатки.

Отв. Гордиенко П.А. срок 15.02.2012г.

4. Анализ работы манипуляторов клети (состояние износа катков).

Отв. Сосин С.В. срок март 2012г.

5. Проверка соосности манипуляторов клети.

Отв. Гордиенко П.А. срок 27.02.2012г.

6. Реализация мероприятия по контролю включения клетьевых смывов окалины (1этап. Подготовка тех. задания).

Отв. Сосин С.В. срок февраль 2012г.

7. Оптимизация прокатки в полуавтоматическом режиме с целью обеспечения заданной толщины прокатки (оптимизация работы и алгоритма

измерения толщины).

Отв. Сосин С.В. срок октябрь 2012г.

8. Подбор оптимальных Шлако Образующих Смесей для разливки низколегированного металла (снижение дефекта плена).

Отв. Краснов А.В. срок август 2012г.

Источник: экспертное мнение менеджера по технологии ЛПЦ-3, мастера стана 5000, специалиста КП.

18

19. Целевое состояние снижения дефектов «Сварного соединения», после внедрения мероприятий

Динамика снижения дефектов «сварного соединения»; шт44

147

Смещение

осей швов

24

80

Дефекты УЗК, РТК

13

43

12

42

Объём снижения

312

93

-30%

Перекрытие

Смещение

Преоритетные

свариваемых

дефекты

кромок

Мероприятия для достижения целевого состояния по дефектам «сварного соединения»

1. Ввести в работу установку по контролю смещения свариваемых кромок.

Отв. Кондраков С.В срок: март 2012г.

2. Подготовить результаты сравнительного анализа работы токоподводящих мундштуков четырех фирм

производителей, определить приоритетные.

Отв. Кондраков С.В. срок февраль 2012г.

3. Разработать ТЛЗ на систему автоматического слежения за положением и коррекции свариваемых продольных

кромок на сборочно-сварочном стане, в процессе сварки.

Отв. Липин В.К. Кондраков С.В. срок февраль 2012г.

4. Разработать чертежи на изготовление разъемных токоподводящих мундштуков по эскизам ИЭС им. Е.О.Патона

г. Киев.

Отв. Гайдуков В.Б. Пестрецов А.А. срок март 2012г.

5. Разработать мероприятия для устранения причин пропуска дефектов при проведении неразрушающего контроля

сварного соединения.

Отв. Усяев С.Н. срок март 2012г.

6. Установить экспериментальную щелевую форсунку, для исключения попадания окалины в разделку , на стане

сварки внутреннего шва.

Отв. Кондраков С.В. Срок март 2012 г.

Источник: экспертное мнение рабочей группы

19

20. Целевое состояние снижения дефектов участка «Отделки», после внедрения мероприятий

Динамика распределения дефектов участка «отделки»52

45

172

Снятое усиление

149

Овальность

концов труб

32

107

Откл. от теор.

окр. в зоне шва

Объём снижения

24

81

Заниж., завыш.

периметр

концов труб

509

153

-30%

Преоритетные

дефекты

Мероприятия для достижения целевого состояния по дефектам участка «отделки»

1. Снятое усиление

1.1. Провести проверку знаний у операторов ПУ фрезерного станка MFL , на знание параметров настройки станка.

Отв. Бушуев Д.А. срок: 01.03.2012г.

1.2. Провести обучение операторов ПУ методикам замеров высоты снятого усиления.

Отв. Липин В.К.; Бушуев Д.А. срок: 01.03.12

1.3. Увеличить частоту замеров высоты снятого усиления после обработки и внести соответствующие изменения в

регламент работы операторам ПУ фрезерного станка MFL .

Отв. Бушуев Д.А. срок: 01.03.2012г

2. Овальность концов труб и отклонение от теоретической окружности в зоне шва

2.1. Получить ТКП на деовализатор и провести тендер на поставку и монтаж оборудования.

Отв. Орлов Н.М. срок: март 2012

Источник: экспертное мнение рабочей группы.

20

21. Модернизация системы очистки разделки шва от пыли, на стане внутренней сварки

Существующая форсункаПредлагаемая конструкция форсунки

60 мм

10÷15 мм

Предлагается:

1.

Изменить существующую конструкцию форсунки на щелевую, шириной 10 мм.

2.

Уменьшить расстояние от форсунки до разделки.

Эффект:

В результате изменения конструкции и направления потока воздуха, можно более качественно

очистить место сварки от пыли и окалины.

ИСТОЧНИК: Рабочая группа

21

22. МЕРОПРИЯТИЕ: Установка автоматического краскоотметчика для разметки шагов формовки

Текущее состояниеИллюстрация

•В настоящие момент разметка заготовки производиться

вручную, что приводит к ошибкам, и как следствие,

выпуску несоответствующей продукции.

•Также для выполнения данных работ человек находиться

в опасной зоне.

Решение

• Установить оборудование для автоматической разметки

шагов формовки краскоотметчиком.

Эффект и затраты

▪ За 2011 год из-за неправильной разметки было

выпущено 3 трубы несоответствующего качества.

Экономические потери составили 1,3 млн. руб/год.

▪ Затраты на установку автоматического краскоотметчика

составят 0,4 млн. руб.

▪ Эффект от мероприятия составит 0,9 млн. руб/год.

ИСТОЧНИК: Данные ОТК за 2011 год. Экспертное мнение участников рабочей группы.

22

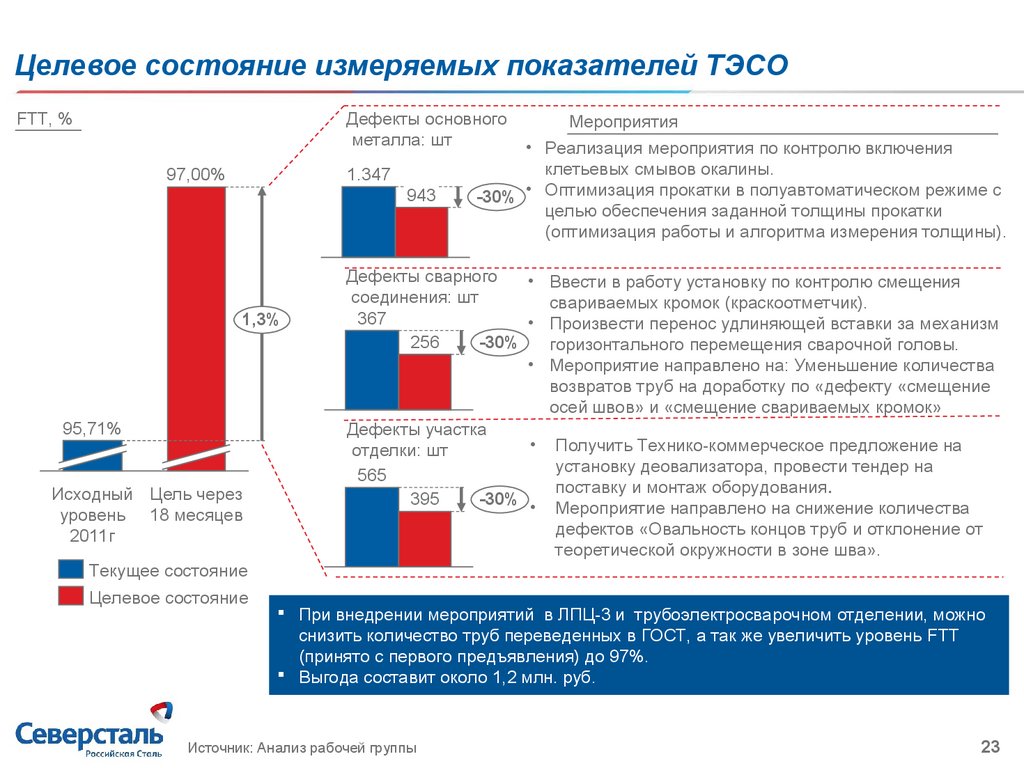

23. Целевое состояние измеряемых показателей ТЭСО

FTT, %Дефекты основного

металла: шт

1.347

97,00%

943

1,3%

95,71%

Исходный Цель через

уровень 18 месяцев

2011г

Мероприятия

• Реализация мероприятия по контролю включения

клетьевых смывов окалины.

Оптимизация прокатки в полуавтоматическом режиме с

-30%

целью обеспечения заданной толщины прокатки

(оптимизация работы и алгоритма измерения толщины).

Дефекты сварного

• Ввести в работу установку по контролю смещения

соединения: шт

свариваемых кромок (краскоотметчик).

367

• Произвести перенос удлиняющей вставки за механизм

256

-30%

горизонтального перемещения сварочной головы.

• Мероприятие направлено на: Уменьшение количества

возвратов труб на доработку по «дефекту «смещение

осей швов» и «смещение свариваемых кромок»

Дефекты участка

• Получить Технико-коммерческое предложение на

отделки: шт

установку деовализатора, провести тендер на

565

поставку и монтаж оборудования.

395

-30%

Мероприятие направлено на снижение количества

дефектов «Овальность концов труб и отклонение от

теоретической окружности в зоне шва».

Текущее состояние

Целевое состояние

При внедрении мероприятий в ЛПЦ-3 и трубоэлектросварочном отделении, можно

снизить количество труб переведенных в ГОСТ, а так же увеличить уровень FTT

(принято с первого предъявления) до 97%.

Выгода составит около 1,2 млн. руб.

Источник: Анализ рабочей группы

23

24. Потери по качеству трубоэлектросварочного отделения в 2011 году составили 70 млн. рублей

Принято с 1-гопредъявления – 95,71%

За 2011 год произведено

52983 трубы

Выводы:

•В 2011 году с первого

предъявления принято 95,71%

труб

•59% труб отсортировано по

причине качества металла

поставляемого из ЛПЦ - 3.

•41% труб отсортировано по

причинам ТЭСО.

•Общие потери от брака составили

порядка 70 млн. руб.

Отправлено на

доработку – 4,29 %

Переведено в пониженную

сортность – 0,59% (311 шт.)

отбра

к

ИСТОЧНИК: отчет ОТК Трубоэлектросварочного отделения

о вк а

24

25. Через 1,5 года количество труб принятых с первого предъявления по ТЭСО можно увеличить до 97%

Принято с 1-го предъявления, %Мероприятия

Модернизация системы очистки разделки

шва на стане внутренней сварки.

Ввести в работу установку по контролю

смещения свариваемых кромок

97,00%

1,3%

Установка автоматической линии по

деовализации (устранение овальности)

торцов труб.

95,71%

Исходный

уровень

2011г

Цель через

18 месяцев

Установить оборудование для

автоматической разметки шагов

формовки.

Вывод:

•При внедрении мероприятий в ЛПЦ-3 и трубоэлектросварочном

отделении ИТЗ, можно снизить количество труб переведенных в

пониженную сортность и увеличить уровень FTT до 97%.

•Экономический эффект составит около 1,2 млн. руб. в год.

Источник: Анализ рабочей группы

25

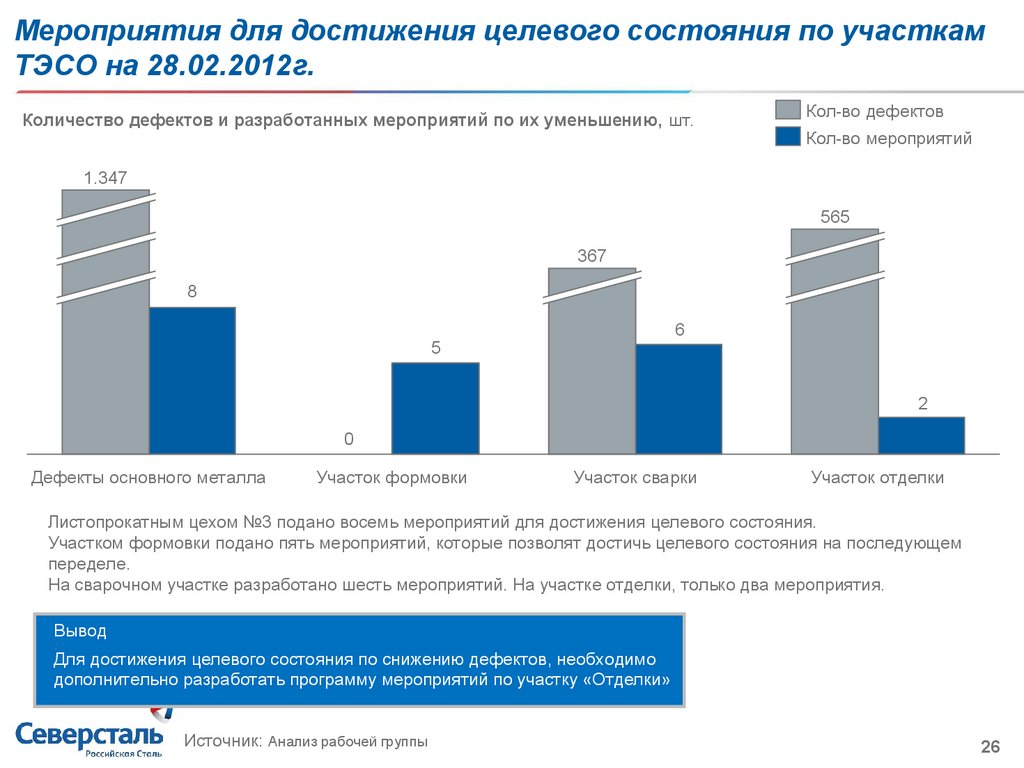

26. Мероприятия для достижения целевого состояния по участкам ТЭСО на 28.02.2012г.

Количество дефектов и разработанных мероприятий по их уменьшению, шт.Кол-во дефектов

Кол-во мероприятий

1.347

565

367

8

6

5

2

0

Дефекты основного металла

Участок формовки

Участок сварки

Участок отделки

Листопрокатным цехом №3 подано восемь мероприятий для достижения целевого состояния.

Участком формовки подано пять мероприятий, которые позволят достичь целевого состояния на последующем

переделе.

На сварочном участке разработано шесть мероприятий. На участке отделки, только два мероприятия.

Вывод

:Для достижения целевого состояния по снижению дефектов, необходимо

дополнительно разработать программу мероприятий по участку «Отделки»

Источник: Анализ рабочей группы

26

Экономика

Экономика Промышленность

Промышленность