Похожие презентации:

Специальные способы сварки. Гидродинамические явления при формировании сварного шва

1.

Специальные способы сваркиГидродинамические явления при

формировании сварного шва

2.

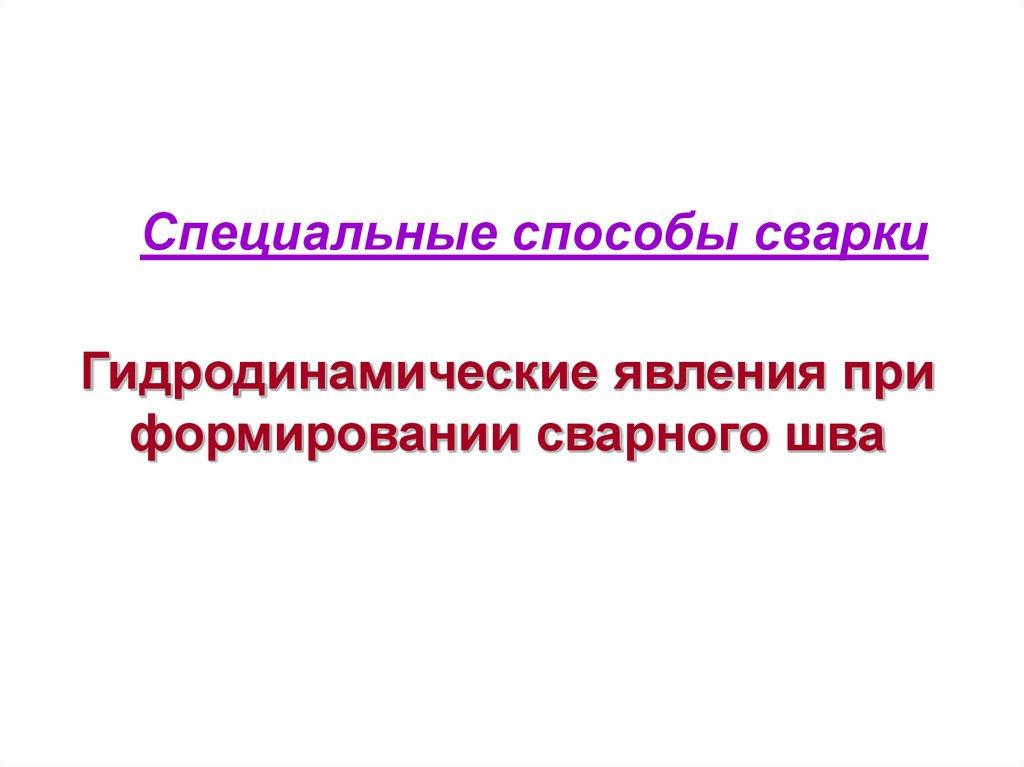

Специальные способы сваркиГидродинамические явления при формировании сварного шва

Электронный

пучок

Сформированный

сварной шов

Зона

выделения

тепловой

энергии

Волна

жидкого

металла

Зона

кристаллизации

металла

Выброс

пара

металла

1 - жидкий металл

Образование

корневых

дефектов

2 - паровая фаза,

превращающаяся в полость

dmin - критический диаметр

закрытия парогазового канала

3.

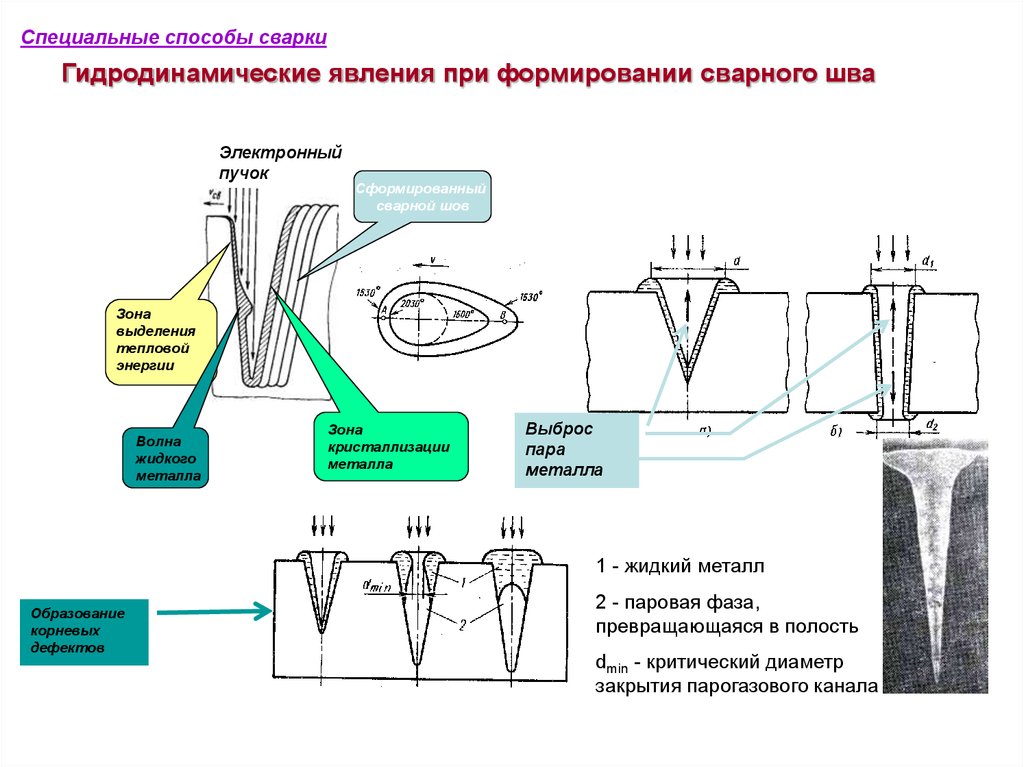

Специальные способы сваркиГидродинамические явления при формировании сварного шва

В результате возникающей реакции отдачи паров, расплавленный металл течет с передней

стенки ко дну, а затем на поверхность шва по задней и боковым стенкам.

При достижении толщины слоя жидкой фазы некоторой критической величины на

передней стенке канала возбуждаются волны, перемещающиеся ко дну канала.

Скатывающаяся волна оголяет твердые слои металла на передней стенке, после чего

процессы плавления и переноса повторяются.

Это приводит к заливанию дна канала и колебаниям глубины проплавления с

периодичностью переноса.

Периодичность переноса металла можно представить следующей зависимостью:

0

Vсв

0

критическая толщина жидкой пленки (0,1 0,2)мм.

Неравномерность

глубины проплавления

4.

Специальные способы сваркиОборудование для ЭЛС

5.

Оборудование для ЭЛССпециальные способы сварки

Схема электроннолучевой

установки для сварки

1.

вакуумная камера

2.

привод перемещения свариваемого изделия;

3.

свариваемое изделие;

4.

иллюминатор для наблюдения за процессом

ЭЛС;

5.

форвакуумный (механический) насос;

6.

вакуумпровод;

7.

затвор;

8.

диффузионный насос;

9.

вакуумный затвор;

10. корпус электронно-лучевой пушки;

11. катод;

12. анод;

13. высоковольтный источник питания;

14. источник питания фокусирующей системы;

15. источник питания отклоняющей системы.

6.

Специальные способы сваркиОборудование для ЭЛС

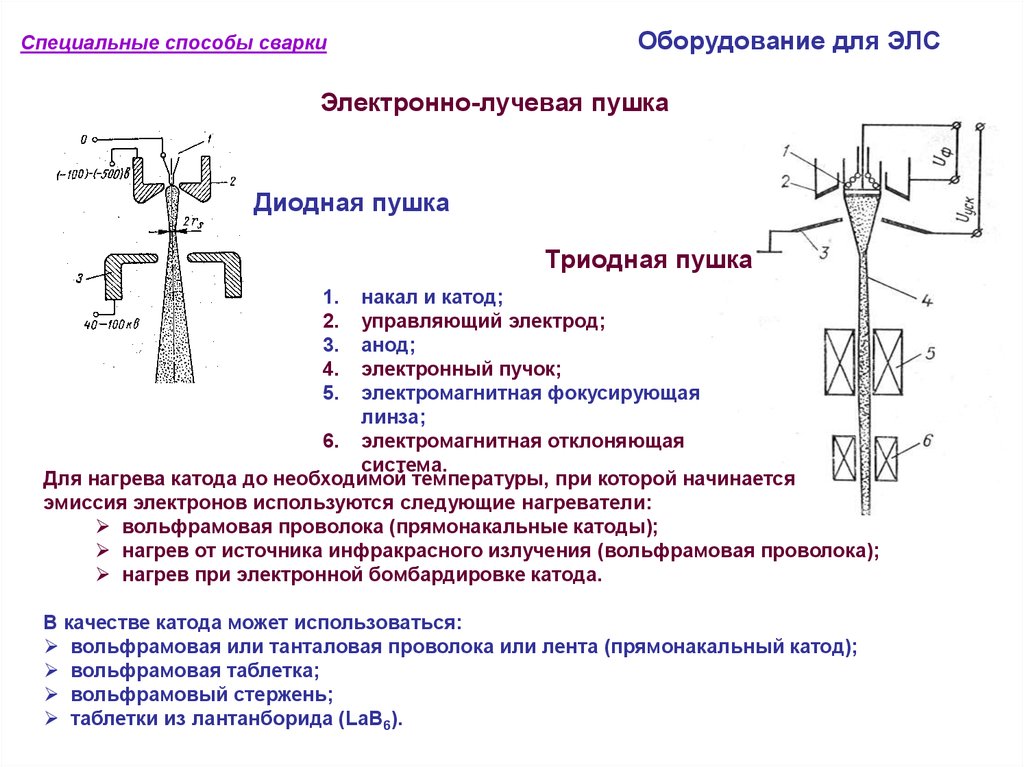

Электронно-лучевая пушка

Диодная пушка

Триодная пушка

накал и катод;

управляющий электрод;

анод;

электронный пучок;

электромагнитная фокусирующая

линза;

6. электромагнитная отклоняющая

система.

Для нагрева катода до необходимой температуры, при которой начинается

эмиссия электронов используются следующие нагреватели:

вольфрамовая проволока (прямонакальные катоды);

нагрев от источника инфракрасного излучения (вольфрамовая проволока);

нагрев при электронной бомбардировке катода.

1.

2.

3.

4.

5.

В качестве катода может использоваться:

вольфрамовая или танталовая проволока или лента (прямонакальный катод);

вольфрамовая таблетка;

вольфрамовый стержень;

таблетки из лантанборида (LaB6).

7.

Специальные способы сваркиТехнология ЭЛС

8.

Специальные способы сваркиТехнология ЭЛС

ОСОБЕННОСТИ ПРОЦЕССА ЭЛС

Процесс ЭЛС позволяет при высокой плотности удельной тепловой энергии

электронного пучка производить сварку широкого диапазона толщин без разделки

кромок за один проход. При этом шов имеет высокий коэффициент формы (отношение

глубины проплавления к ширине шва), а зона термического влияния и остаточные

деформации минимальны.

Процесс обеспечивает возможность плавного регулирования в широких пределах

вводимой в металл удельной и общей тепловой энергии, что позволяет сваривать

различные изделия и конструкции, создает возможность достижения высокой степени

автоматизации процесса и его программирования.

Наличие вакуума обеспечивает наилучшие условия защиты нагретого металла

сварного соединения от воздействия атмосферы.

Процесс расширяет возможность производить сварку в нижнем, горизонтальном и

вертикальном положениях, а также в труднодоступных местах по сравнению с

другими видами сварки.

9.

Специальные способы сваркиТехнология ЭЛС

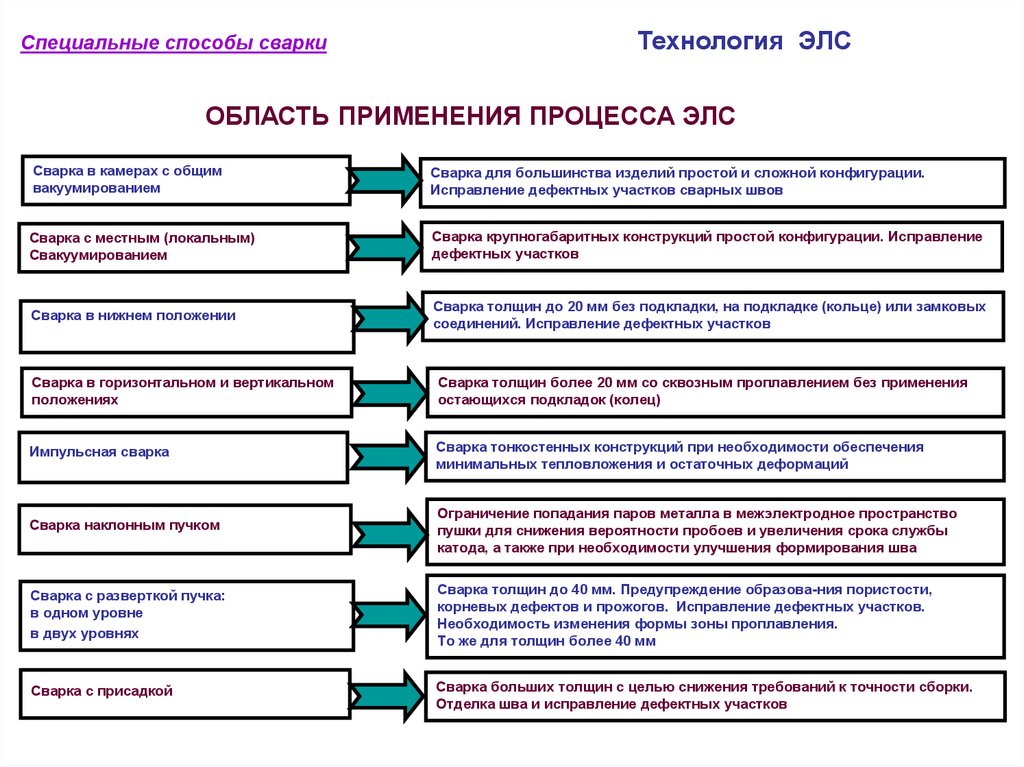

ОБЛАСТЬ ПРИМЕНЕНИЯ ПРОЦЕССА ЭЛС

Сварка в камерах с общим

вакуумированием

Сварка для большинства изделий простой и сложной конфигурации.

Исправление дефектных участков сварных швов

Сварка с местным (локальным)

Свакуумированием

Сварка крупногабаритных конструкций простой конфигурации. Исправление

дефектных участков

Сварка в нижнем положении

Сварка толщин до 20 мм без подкладки, на подкладке (кольце) или замковых

соединений. Исправление дефектных участков

Сварка в горизонтальном и вертикальном

положениях

Сварка толщин более 20 мм со сквозным проплавлением без применения

остающихся подкладок (колец)

Импульсная сварка

Сварка тонкостенных конструкций при необходимости обеспечения

минимальных тепловложения и остаточных деформаций

Сварка наклонным пучком

Ограничение попадания паров металла в межэлектродное пространство

пушки для снижения вероятности пробоев и увеличения срока службы

катода, а также при необходимости улучшения формирования шва

Сварка с разверткой пучка:

в одном уровне

в двух уровнях

Сварка толщин до 40 мм. Предупреждение образова-ния пористости,

корневых дефектов и прожогов. Исправление дефектных участков.

Необходимость изменения формы зоны проплавления.

То же для толщин более 40 мм

Сварка с присадкой

Сварка больших толщин с целью снижения требований к точности сборки.

Отделка шва и исправление дефектных участков

10.

Специальные способы сваркиТехнология ЭЛС

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

1. По остаточному давлению в рабочей камере

При давлении не выше

1,33 10-2 Па

(1 10-4 мм рт.ст.);

“высокий вакуум”

При давлении

13,3 - 1,33 10-2 Па

(1 10-1 - 1 10-4 мм рт. ст.);

“низкий вакуум”

11.

Технология ЭЛССпециальные способы сварки

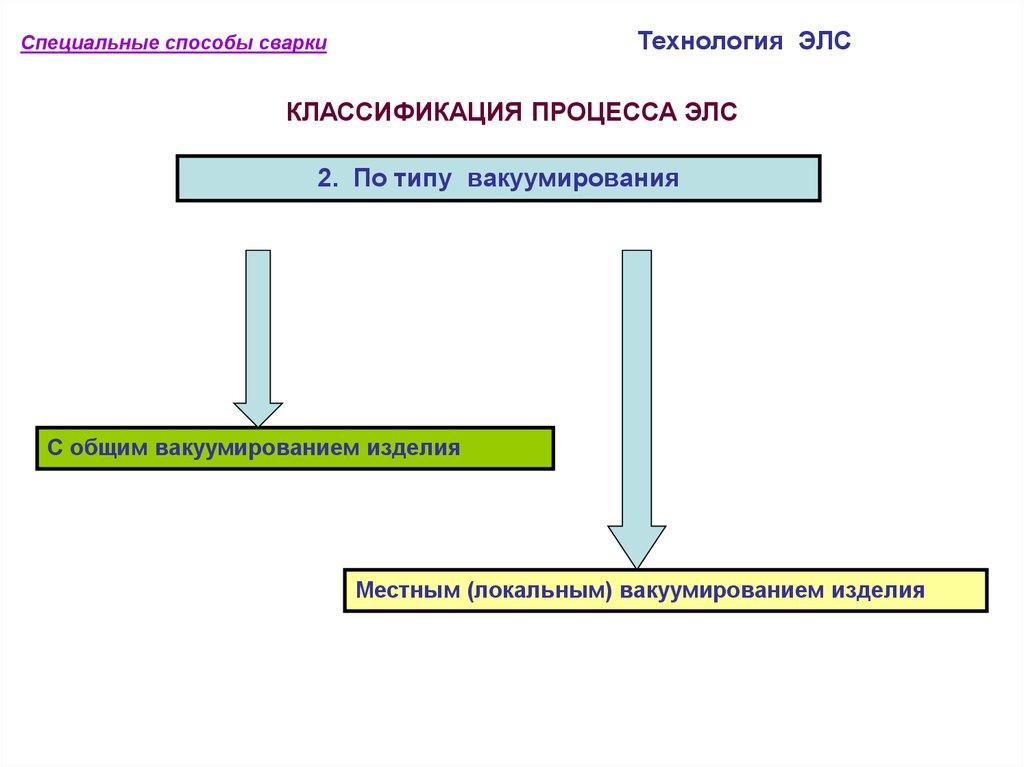

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

2. По типу вакуумирования

С общим вакуумированием изделия

Местным (локальным) вакуумированием изделия

12.

Специальные способы сваркиТехнология ЭЛС

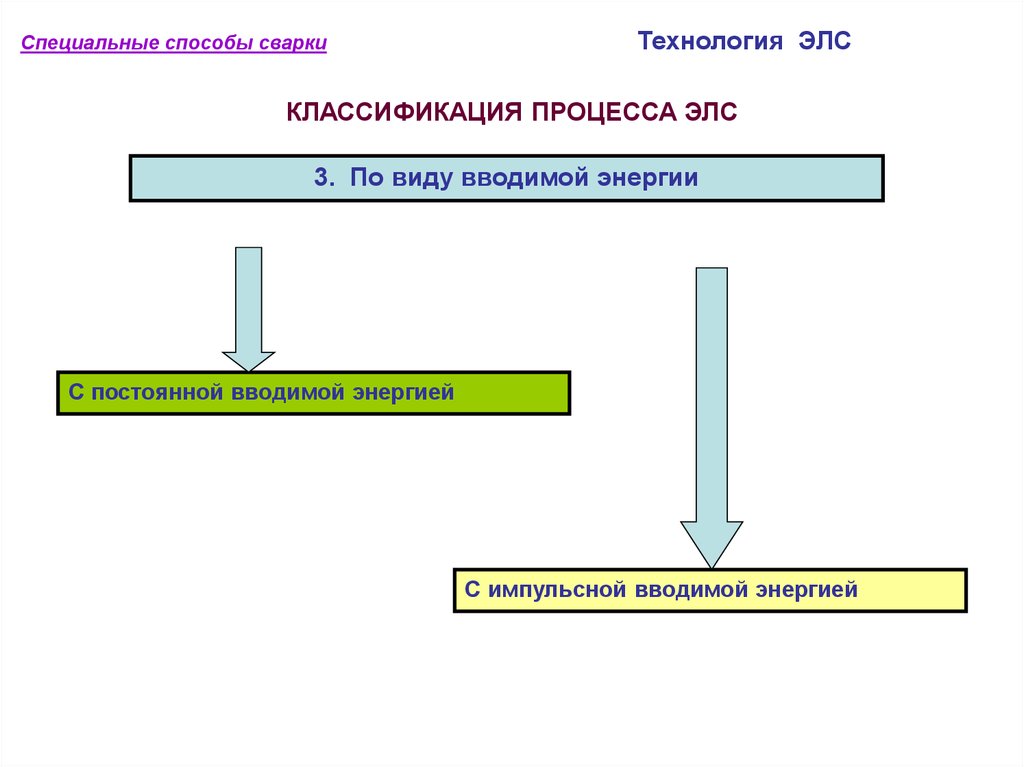

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

3. По виду вводимой энергии

С постоянной вводимой энергией

С импульсной вводимой энергией

13.

Технология ЭЛССпециальные способы сварки

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

4. По виду развертки пучка

Без развертки

С разверткой в одном или двух уровнях

14.

Специальные способы сваркиТехнология ЭЛС

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

Пушка

5. По положению оси пушки

Вертикальное

Электронный

пучок

Электронный

пучок

Горизонтальное

Пушка

Изделие

Изделие

15.

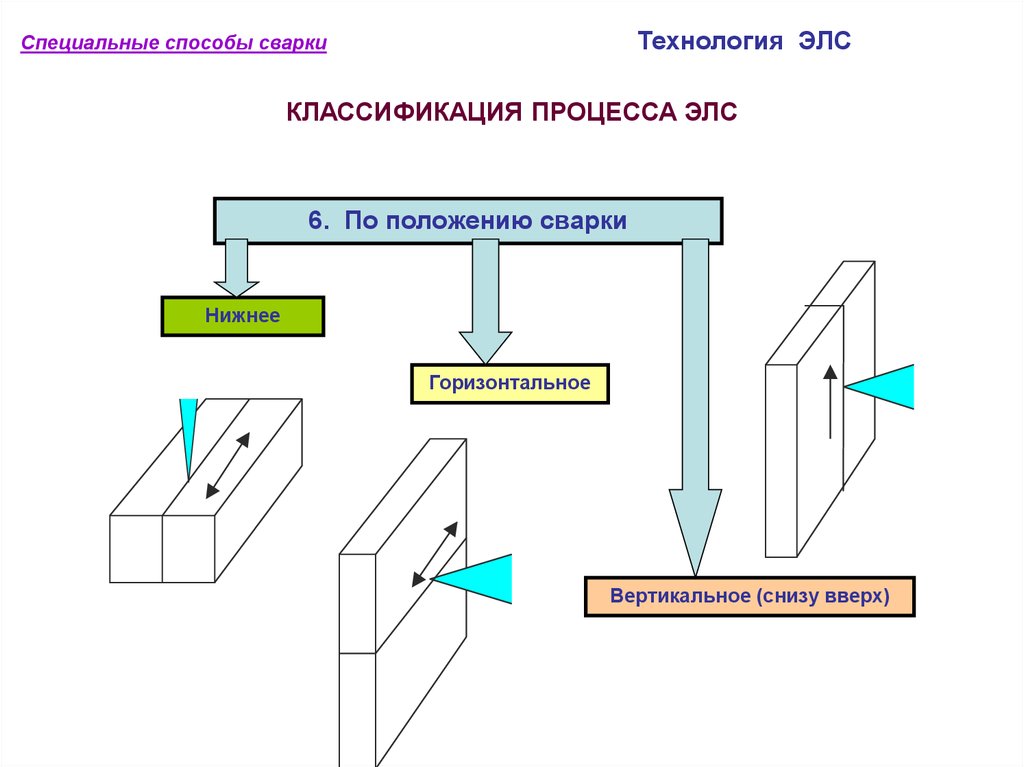

Технология ЭЛССпециальные способы сварки

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

6. По положению сварки

Нижнее

Горизонтальное

Вертикальное (снизу вверх)

16.

Технология ЭЛССпециальные способы сварки

КЛАССИФИКАЦИЯ ПРОЦЕССА ЭЛС

7. По применению присадки

Без присадки

С присадкой

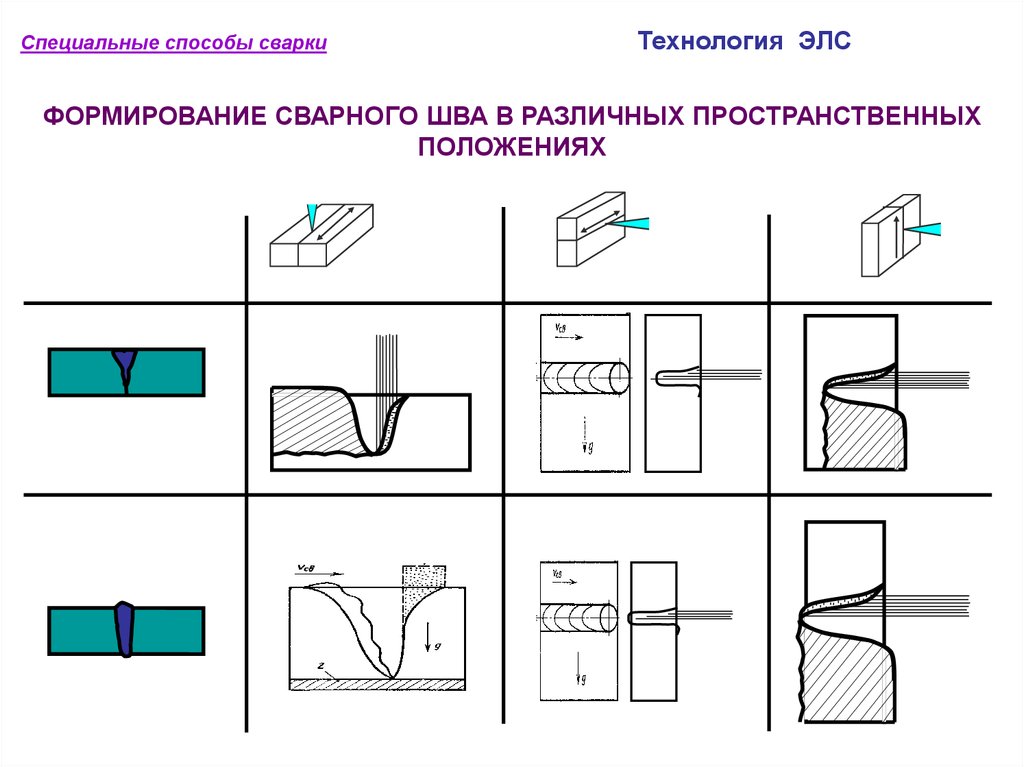

17. ФОРМИРОВАНИЕ СВАРНОГО ШВА В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЯХ

Специальные способы сваркиТехнология ЭЛС

ФОРМИРОВАНИЕ СВАРНОГО ШВА В РАЗЛИЧНЫХ ПРОСТРАНСТВЕННЫХ

ПОЛОЖЕНИЯХ

18.

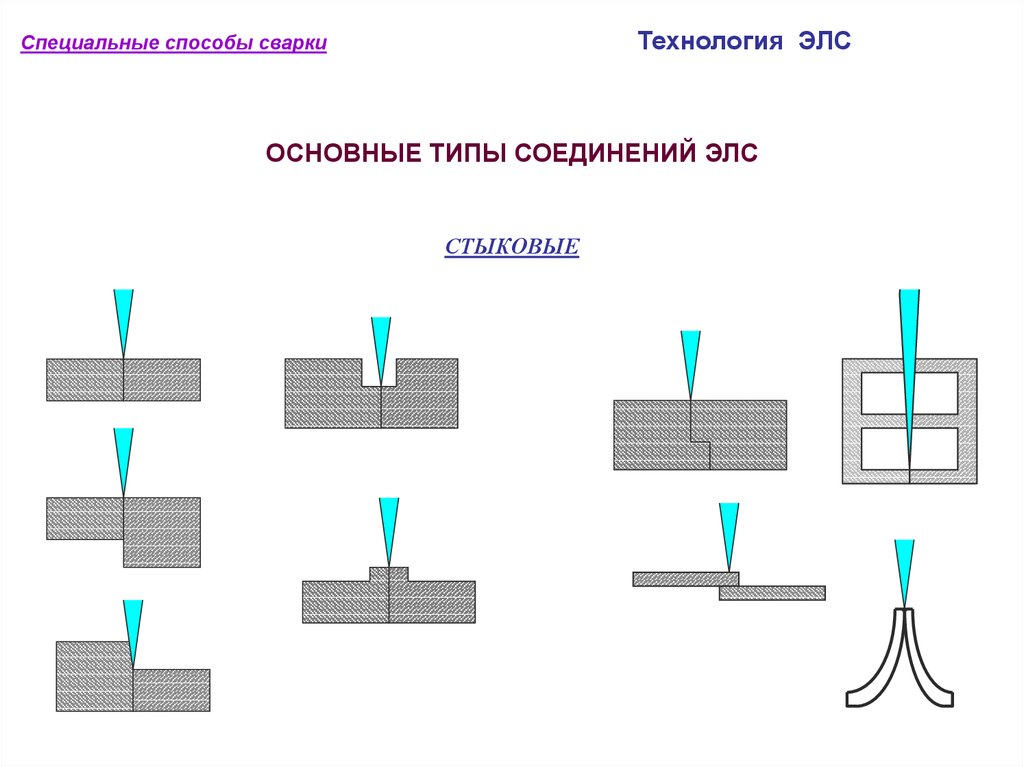

Технология ЭЛССпециальные способы сварки

ОСНОВНЫЕ ТИПЫ СОЕДИНЕНИЙ ЭЛС

СТЫКОВЫЕ

19.

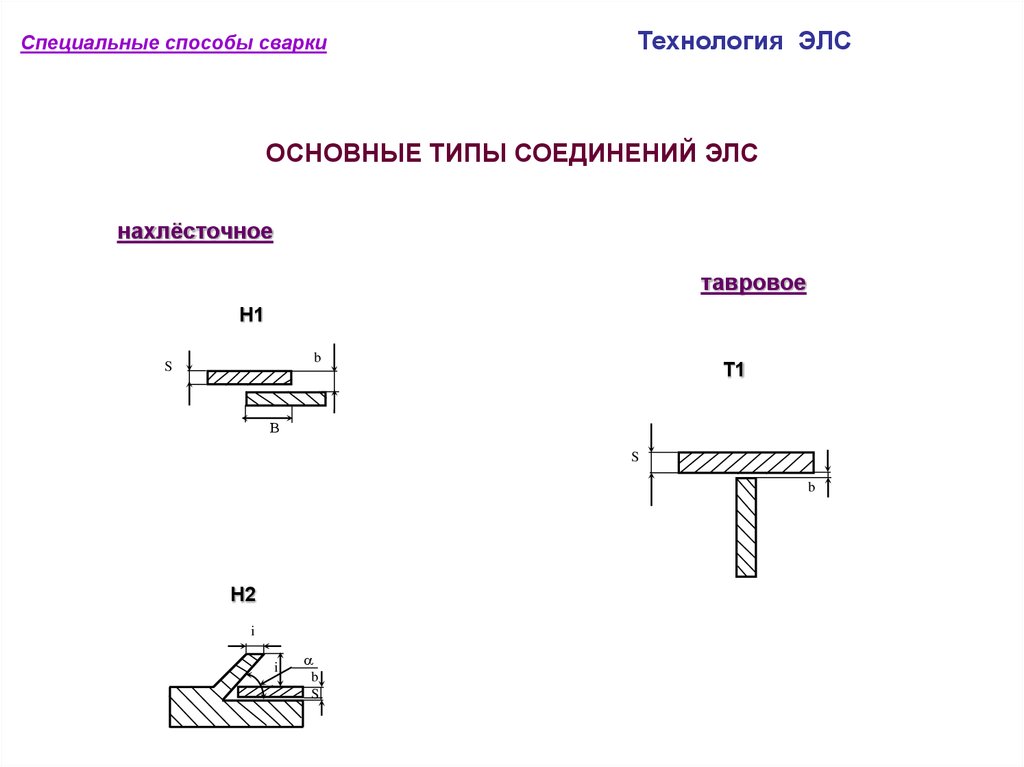

Специальные способы сваркиТехнология ЭЛС

ОСНОВНЫЕ ТИПЫ СОЕДИНЕНИЙ ЭЛС

нахлёсточное

тавровое

Н1

b

S

Т1

В

S

b

Н2

i

i

b

S

20.

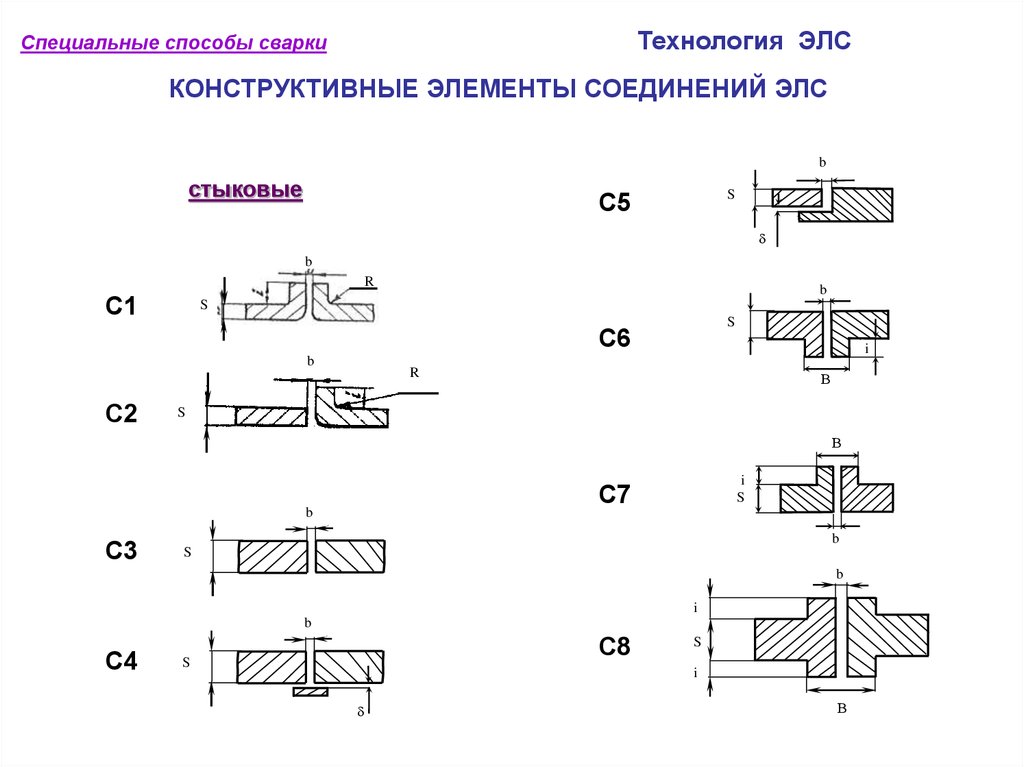

Технология ЭЛССпециальные способы сварки

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СОЕДИНЕНИЙ ЭЛС

b

стыковые

С5

S

b

R

С1

b

S

S

С6

b

С2

i

R

В

S

В

b

С3

i

S

С7

b

S

b

i

b

С4

С8

S

S

i

В

21.

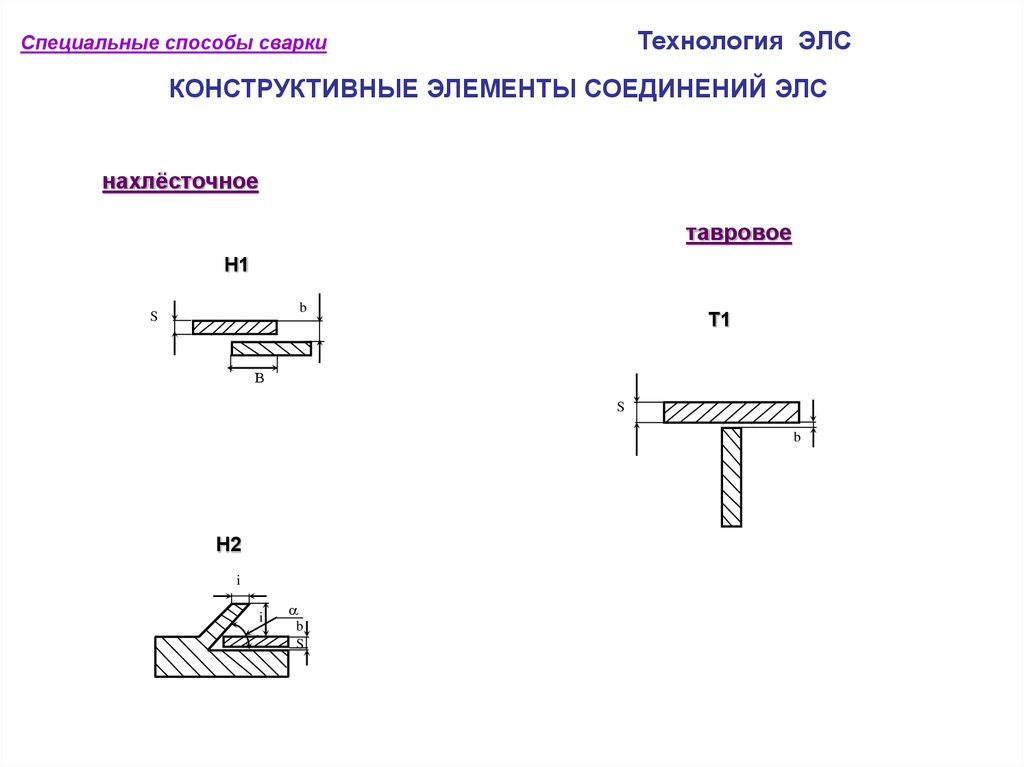

Технология ЭЛССпециальные способы сварки

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СОЕДИНЕНИЙ ЭЛС

нахлёсточное

тавровое

Н1

b

S

Т1

В

S

b

Н2

i

i

b

S

22. ПОДГОТОВКА СВАРНЫХ СОЕДИНЕНИЙ

Специальные способы сваркиТехнология ЭЛС

ПОДГОТОВКА СВАРНЫХ СОЕДИНЕНИЙ

.Кромки сварных соединений должны быть обработаны механическим способом.

Шероховатость (Ra) поверхности кромки и детали на расстоянии не менее 20 мм от

неё — не более 6,3 мкм и не более 3,2 мкм - для узлов высокой точности.

Все детали перед сборкой должны поступать чистыми, с зачищенной поверхностью.

Перед сборкой свариваемые кромки и прилегающие к ним поверхности должны быть

обезжирены водными смывками или ацетоном.

Непосредственно перед сборкой свариваемые детали на расстоянии не менее 20 мм

от кромки и поверхность кромки должны быть протерты бязевыми салфетками,

смоченными этиловым спиртом .

Остатки ворса на свариваемых кромках и на поверхности (20 мм от кромки) должны

быть удалены чистой кистью.

Сборка деталей под сварку должна производиться в приспособлениях (постели,

кондукторы и т.п.), обеспечивающих требуемую точность сборки.

Допускается выполнять прихватку кромок в соединениях электронно-лучевой или

аргонодуговой сваркой или применять временных креплений.

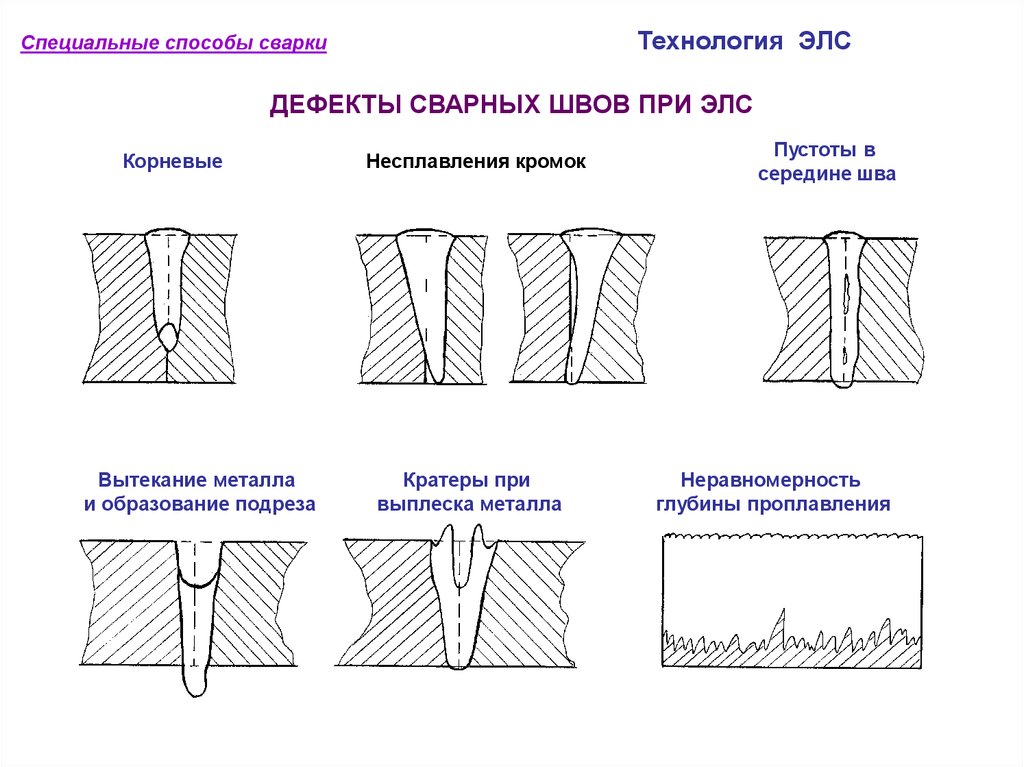

23. ДЕФЕКТЫ СВАРНЫХ ШВОВ ПРИ ЭЛС

Технология ЭЛССпециальные способы сварки

ДЕФЕКТЫ СВАРНЫХ ШВОВ ПРИ ЭЛС

Корневые

Вытекание металла

и образование подреза

Несплавления кромок

Кратеры при

выплеска металла

Пустоты в

середине шва

Неравномерность

глубины проплавления

24. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ ШВОВ

Специальные способы сваркиТехнология ЭЛС

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ ШВОВ

1.Визуальный контроль и измерении

соответствие формы и размеров шва;

наплывы и подрезы;

наличие поверхностных трещин, вскрытые поры, кратеры, несплавления.

2.Радиографический контроль.

3.Контроль методом ультразвуковой дефектоскопии.

4.Капиллярный контроль.

5.Гидравлическое испытание.

6.Контроль герметичности.

7.Контроль лабораторными методами:

. определение механических свойств;

металлографические исследования;

испытания, установленные проектантом

25. МЕТОДЫ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ДЕФЕКТОВ

Технология ЭЛССпециальные способы сварки

МЕТОДЫ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ДЕФЕКТОВ

Точное соблюдение технологии сварки.

Тщательно производить подготовку свариваемых деталей.

Создание в рабочей камере максимально возможного разрежения.

Применять моделирование

импульсный режим и др.).

электронного

пучка

(развертка,

Применять системы слежения и наведения электронного пучка на

свариваемый стык.

Производить

регулярное

техническое

обслуживание

электроннолучевой пушки, высоковольтного источника питания,

вакуумной системы и механизмов пушки и свариваемого изделия.

26. СПОСОБЫ ИСПРАВЛЕНИЯ ДЕФЕКТНЫХ УЧАСТКОВ СВАРНЫХ ШВОВ

Специальные способы сваркиТехнология ЭЛС

СПОСОБЫ ИСПРАВЛЕНИЯ ДЕФЕКТНЫХ УЧАСТКОВ СВАРНЫХ ШВОВ

Поверхностные дефекты (неравномерность формирования поверхности шва,

подрезы, усиления) следует исправлять “косметическим” проходом пучка (30 - 60 кВ, 30

- 150 мА).

Непровары, кратеры, раковины, поры, корневые дефекты и трещины

исправляются повторным проплавлением, причём ток пучка должен быть увеличен на

10 - 12 %.

Исправление дефектных участков шва может производиться электронным пучком с

локальным (повторным) переплавлением. При этом должен осуществляться плавный

ввод и вывод мощности пучка изменением параметров процесса (ток пучка, положение

фокуса пучка, частота и амплитуда развертки пучка, скорость сварки и др.).

Для устранения дефектов может быть произведена разделку дефектного места

механическим путём с последующей заваркой аргонодуговой сваркой.

После проведения ремонта дефектного шва должен быть проведён повторный

контроль качества исправленного сварного соединения.

Промышленность

Промышленность