Похожие презентации:

История освоения шельфовых месторождений и развитие технологий разработки морского бурения

1. История освоения шельфовых месторождений и развитие технологий разработки морского бурения

2. МИРОВОЙ КОНТИНЕНТАЛЬНЫЙ ШЕЛЬФ (ГОЛУБОЕ ПОЛЕ ВОКРУГ КОНТИНЕНТОВ)

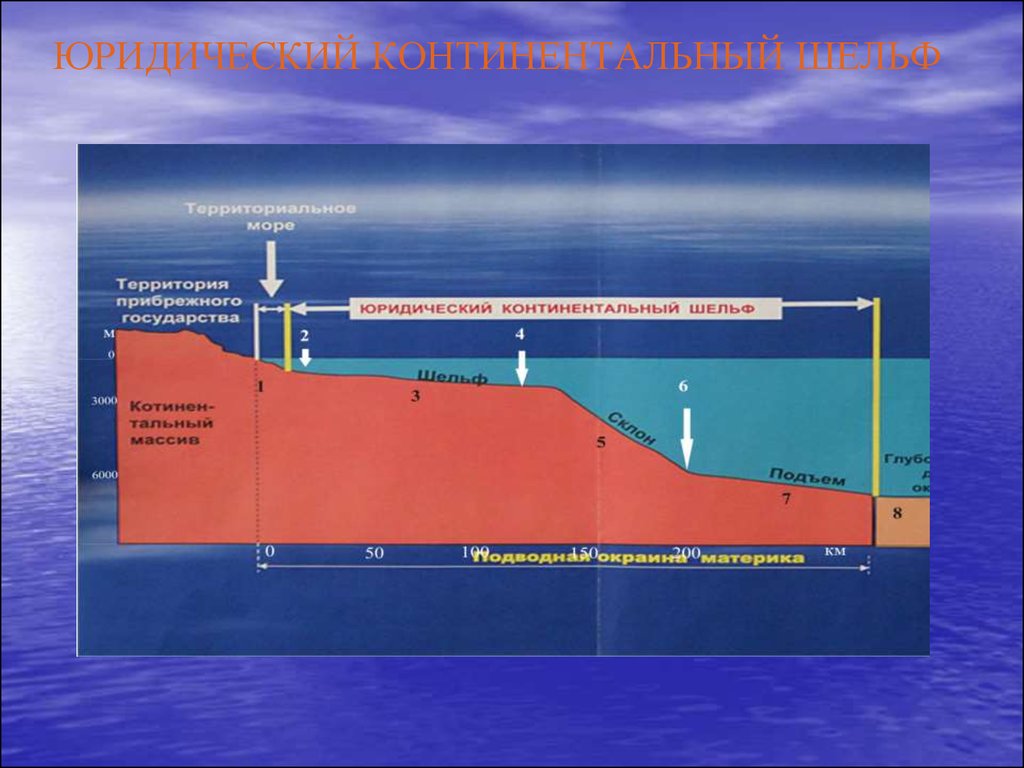

3. ЮРИДИЧЕСКИЙ КОНТИНЕНТАЛЬНЫЙ ШЕЛЬФ

4.

Установка для бурения скважин в Древнем Китае(из книги “В глубь Земли”)

5.

Нефтяные колодцы на берегу Биби-Эйбата. Поднятие нефти ручным воротом в XIXвеке на месторождении Биби-Эйбат

6.

Нефтяные скважины на месторождении Биби-Эйбат в XIXвеке

7.

Первый в России нефтепровод Балаханы – Черный город8.

Ощутимый толчок развитию вращательногобурения придали только поиски нефти. Кстати,

основоположником нефтедобычи можно считать

Российскую империю. Как свидетельствуют

документы, в 1846 году в поселке Биби-Эйбат близ

Баку (входившего в те годы в Российскую

империю) горный инженер Семенов пробурил

первую в мире скважину на нефть. Однако

российские власти не придали этому факту

большого значения, и слава первопроходцев чуть

позднее досталась американцам

9. Баку Нефтяные камни

10. Советская Венеция

11.

12.

13.

14.

15.

Первые работы на воде в СШАОзеро Гранд Лейк штат Огайо 1894 г.

16.

Судно для водного строительства17. Мексиканский залив

18.

OIL-AND-GAS POOL OF THE GULF OF MEXICO19.

20. Северное море North Sea

21.

В 1960-х гг., произошел разделВеликобритании пришлось 46 %

всей площади шельфа

Норвегии – 27 %,

Нидерландов – 10 %,

Дании – 9 %,

ФРГ – 7 %,

Бельгии и Франции – по 0,5 %.

22.

Схема расположения месторождений нефти и газа южной части акваторииСеверного моря

23.

Схема расположенияместорождений нефти и газа

северной

и центральной части акватории

Северного моря

24.

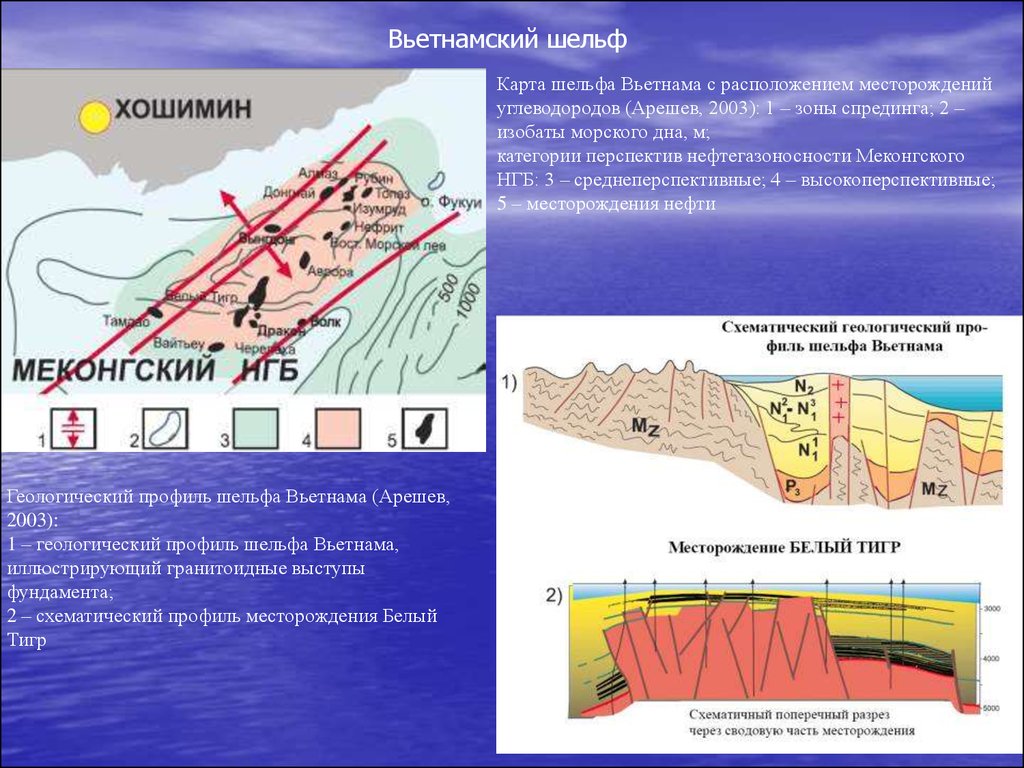

Вьетнамский шельфКарта шельфа Вьетнама с расположением месторождений

углеводородов (Арешев, 2003): 1 – зоны спрединга; 2 –

изобаты морского дна, м;

категории перспектив нефтегазоносности Меконгского

НГБ: 3 – среднеперспективные; 4 – высокоперспективные;

5 – месторождения нефти

Геологический профиль шельфа Вьетнама (Арешев,

2003):

1 – геологический профиль шельфа Вьетнама,

иллюстрирующий гранитоидные выступы

фундамента;

2 – схематический профиль месторождения Белый

Тигр

25.

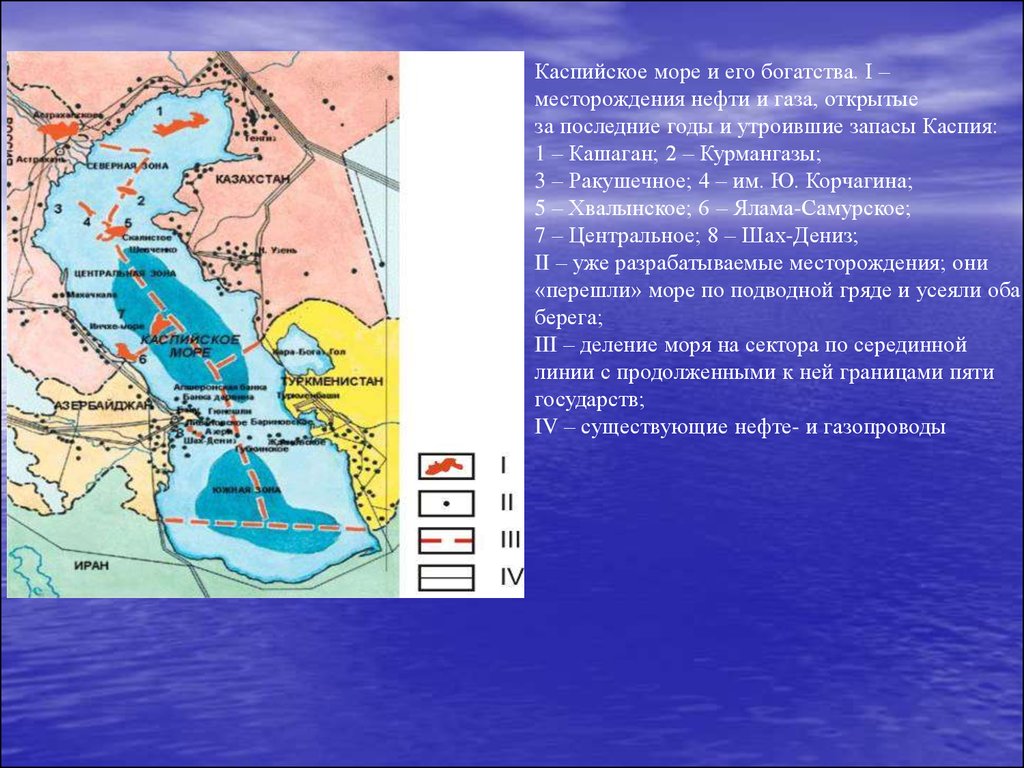

Каспийское море и его богатства. I –месторождения нефти и газа, открытые

за последние годы и утроившие запасы Каспия:

1 – Кашаган; 2 – Курмангазы;

3 – Ракушечное; 4 – им. Ю. Корчагина;

5 – Хвалынское; 6 – Ялама-Самурское;

7 – Центральное; 8 – Шах-Дениз;

II – уже разрабатываемые месторождения; они

«перешли» море по подводной гряде и усеяли оба

берега;

III – деление моря на сектора по серединной

линии с продолженными к ней границами пяти

государств;

IV – существующие нефте- и газопроводы

26.

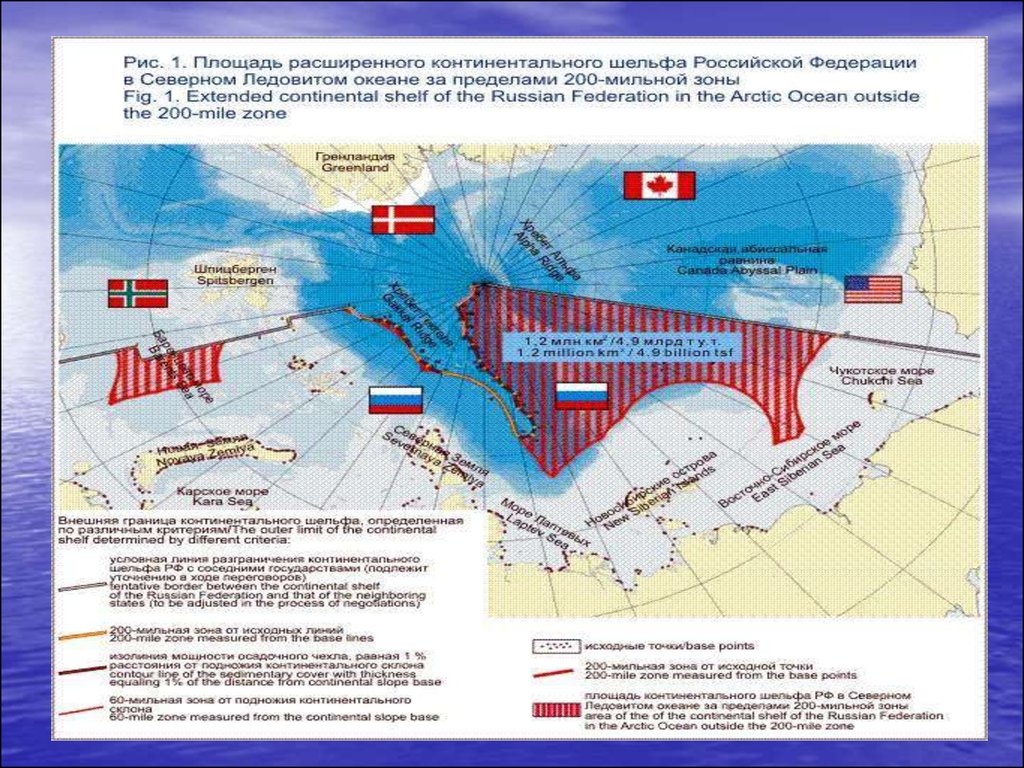

Моря на территории Российской Федерации27.

28.

29.

ПЕРСПЕКТИВНЫЕ ДЛЯ ОСВОЕНИЯ МЕСТОРОЖДЕНИЯСеверо-Каменномысское

месторождение – первое на

шельфе Обской губы!

начало обустройства - 2011 г

начало добычи газа - 2018 г

Тота-Яхинское

ГКС

Чугорьяхинское

Антипаютинское

СОГ

Северо-Каменномысское

Семаковское

Северо-Парусовое

Каменномысское-море

начало обустройства - 2013 г

Каменномысское-море

Парусовое

Южно-Парусовое

Парусовое и Тота-Яхинское базовые месторождения

Обское

29

ГКС

п. ЯМБУРГ

30.

31. СОВРЕМЕННЫЕ ПЛАВУЧИЕ МОРСКИЕ СООРУЖЕНИЯ

32. Перечень всех морских сооружений

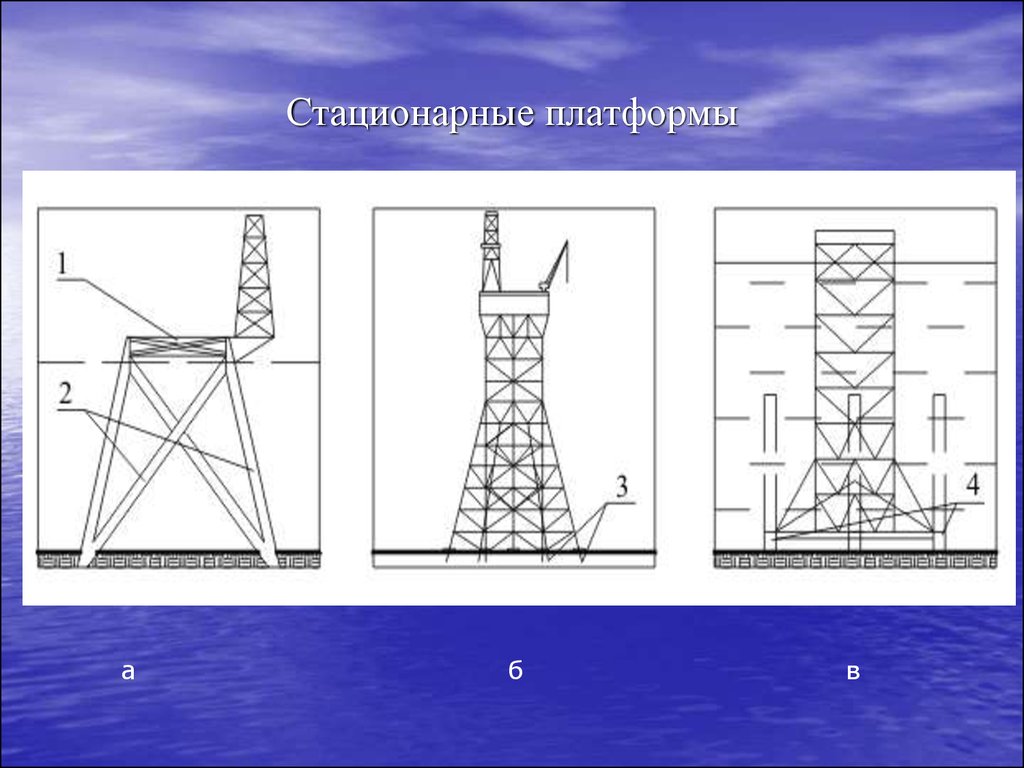

33. Стационарные платформы

аб

в

34. Одноколонные платформы

35. НЕФТЕГАЗОДОБЫВАЮЩАЯ ПЛАТФОРМА ГРАВИТАЦИОННОГО ТИПА НА САХАЛИНЕ

36. Лун-а гравитационная платформа на сахалине

37. ТРАНСПОРТ ОПОРНЫХ КОЛОНН ДЛЯ ЛУН-2

38. Установка верхней палубы для Лун 2

39. Платформа Беркут

40. ПЛАТФОРМА ГРАВИТАЦИОННОГО ТИПА ГАЛЛФАКС СЕВЕРНОЕ МОРЕ

41. ПЛАТФОРМА ГАЛЛФАКС

42. СОВРЕМЕННЫЙ МОРСКОЙ КОМПЛЕКС ПО ДОБЫЧЕ УГЛЕВОДОРОДОВ

43.

44.

ТРОЛЛ45.

46. САМОПОДЪЁМНАЯ БУРОВАЯ УСТАНОВКА

47. Самоподъёмная буровая установка Астра компании лукойл на Каспии

48.

49. СПБУ ООО Газпром добыча ЯМБУРГ

50.

Судостроительная вервь и готовые самоподъёмные платформы51.

Полупогружные платформы52.

53. ППБУ ДЛЯ ШТОКМАНСКОГО МЕСТОРОЖДЕНИЯ

54.

• Буровая платформа на киринскомместорождении ( САХАЛИН)

55. ТЕХНОЛОГИЧЕСКАЯ ПЛАТФОРМА СПАР ДЛЯ ШТОКМАНА

56. СОВРЕМЕННЫЕ ПЛАТФОРМЫ СПАР

57.

58.

Самая большая в миресамоходная

нефтедобывающая

платформа «Eirik Raude»

Высота - 122 м;

Длина - 119 м;

Ширина - 85 м;

Водоизмещение - 52552 тонн;

Судовая силовая установка - шесть дизельных

двигателей «Wartsilla» мощность каждого 10200

л. с.;

Скорость - 7 узлов;

Экипаж - 120 человек;

Порт приписки - Галифакс, Канада;

59.

60.

Отгрузочный терминал в Варондей море61. Платформа Приразломное

62.

ООО «Газпром нефть шельф»генеральный заказчик, координатор работ

Технические характеристики:

•длина на уровне днища кессона...………………………. 126 м;

•ширина на уровне днища кессона ..……….…………… 126 м;

•высота от уровня моря (по факельной мачте), около…122 м

•масса без твердого балласта около………………………117 000 т.;

с твердым балластом………………………….…… ….....506 000 т.;

•количество скважин……………………………………… .36* шт.;

•общая вместимость кессона……………………………..…159 890 м³

;

•объём танков хранения нефти….………………………….103 000 м³

;

•уровень добычи в сутки…………………….……………...20 863 м³ ;

•Жилой модуль рассчитан на проживание….………..….200

человек;

• проектный фонд скважин–36 шт.+ 4 резервные скважины

Требования к МЛСП:

устойчивость к повышенным ледовым нагрузкам;

круглогодичная эксплуатация, в т.ч. отгрузка нефти на танкер;

автономная работа;

возможность использования в последующих проектах;

безопасность персонала, технологического процесса и

экологическая безопасность

63. Проект Приразломное нефтяное месторождение

12

3

5

6

77

8

9

10

11

12

64.

65. Проект Приразломное нефтяное месторождение

66.

67. Проект Приразломное нефтяное месторождение

6768.

12

3

4

7

5

6

69.

• МОРСКАЯ ЛЕДОСТОЙКАЯ ПЛАТФОРМАМОЛИКПАК (САХАЛИН-2)

70. Буровые суда

33

2

1

1

2

4

4

71. Морское судно с буровой установкой (строится для России)

72.

73. Макет морского судна с буровой

74.

Проведение сейсмики вморских условиях

75.

Проведение сейсмики в морскихусловиях

76. ТРАНСПОРТ ППБУ К ТОЧКЕ БУРЕНИЯ

77.

78.

79.

О работах ООО «Газфлот» в рамках программОАО «Газпром» по освоению ресурсов на шельфе РФ

Строительство и дооборудование морских буровых установок

в перспективе

Мобильная ледостойкая буровая

установка «SDC»

Ввод в эксплуатацию – 2009 год

Район использования:

Акватория Обской и Тазовской губ,

Приямальский шельф с глубинами воды

7,6-24,4 м (круглогодично)

17

Мобильная ледостойкая

буровая установка

Ввод в эксплуатацию – 2012

год

Район использования:

Акватория Обской и Тазовской

губ, Приямальский шельф с

глубинами воды 4-24 м

(круглогодично)

Ледостойкая погружная

платформа «Ласточка» для

использования с СПБУ

«Арктическая»

Ввод в эксплуатацию – 2011 год

Район использования:

Печорское и Карское моря с

глубинами воды до 44 м

(круглогодично)

80.

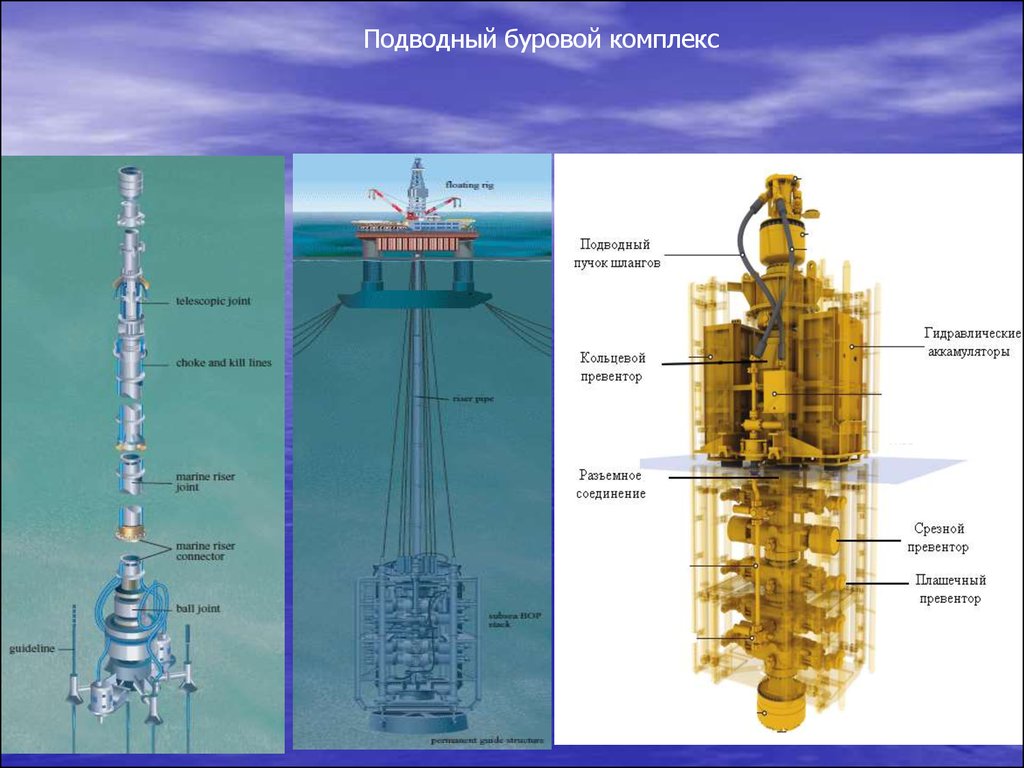

Подводный буровой комплекс81.

Компенсатор при движении буровойплатформы

82.

Оборудование для бурения1-верхняя секция с отклонителем потока и шаровым

компенсатором; 2- телескопический компенсатор; 3натяжные канаты; 4- промежуточная секция;

5-нижняя секция с шаровым и гидравлическим

соединителем

83.

Превентор1- пульт бурильщика; 2-пульт

управления штуцерным манифольдом;

3-аккумуляторная установка;

4- гидравлическая силовая установка;

5-дистанционный пульт управления;

6-шланговые барабаны

7-гиравлический спайдер;

8- верхнее соединения морского стояка;

9-телескопический компенсатор;

10-соединение ;

11- угловой компенсатор;

12- нижний узел морского стояка;

13-направляющие;

14- подводные задвижки;

15-цанговая муфта;

16- опорная плита;

17-акустический датчик;

18- плашечные превенторы;

19-штуцерный манифольд;

20-морской стояк.

84.

Установка направляющей трубы85.

Подводная эксплуатация шельфовых месторождений86. Скважины

42

5

1

7

6

4

9

3

1

8

3

2

10

2

1

87. Подводная добыча газа в Норвегии

88. Прокладка трубопровода

89.

90.

91.

92.

93.

94.

95.

96.

97.

98.

99.

100.

101. Ветровая нагрузка

Волновая нагрузкаВетровая нагрузка

w(z) = w0cxk(z),

w0 = 0,61v02;

W(z) = w(z) *s(z).

Снеговая нагрузка.

рн=р0с,

102.

Подсчет запасов объемным методомVг- геологические запасы свободного газа в млн.м3, приведенные к стандартным

поверхностным условиям ;

S- площадь газоносности, тыс. м2;

h- средневзвешенная по площади газонасыщенная мощность, м;

kп- коэффициент открытой пористости газонасыщенных коллекторов, доли ед.;

kг- коэффициент газонасыщенностипорового пространства коллекторов, доли ед.;

Рпл и Рат

- начальное пластовое давление в залежи и атмосферное давление МПа.;

Zнач- начальный коэффициент сверх сжимаемости

Тпл и Тст- температура пластова и стандартная температура газа в залежи

103.

104.

105.

01.01.200901.01.2010

01.01.2011

01.01.2012

01.01.2013

01.01.2014

01.01.2015

01.01.2016

01.01.2017

01.01.2018

01.01.2019

01.01.2020

01.01.2021

01.01.2022

01.01.2023

01.01.2024

01.01.2025

01.01.2026

01.01.2027

01.01.2028

01.01.2029

01.01.2030

01.01.2031

01.01.2032

01.01.2033

01.01.2034

01.01.2035

01.01.2036

01.01.2037

01.01.2038

01.01.2039

01.01.2040

01.01.2041

Пластовое давление МПа

26

24

22

20

18

16

14

12

10

8

6

4

2

0

годы разработки

ПК1

БУ1-2

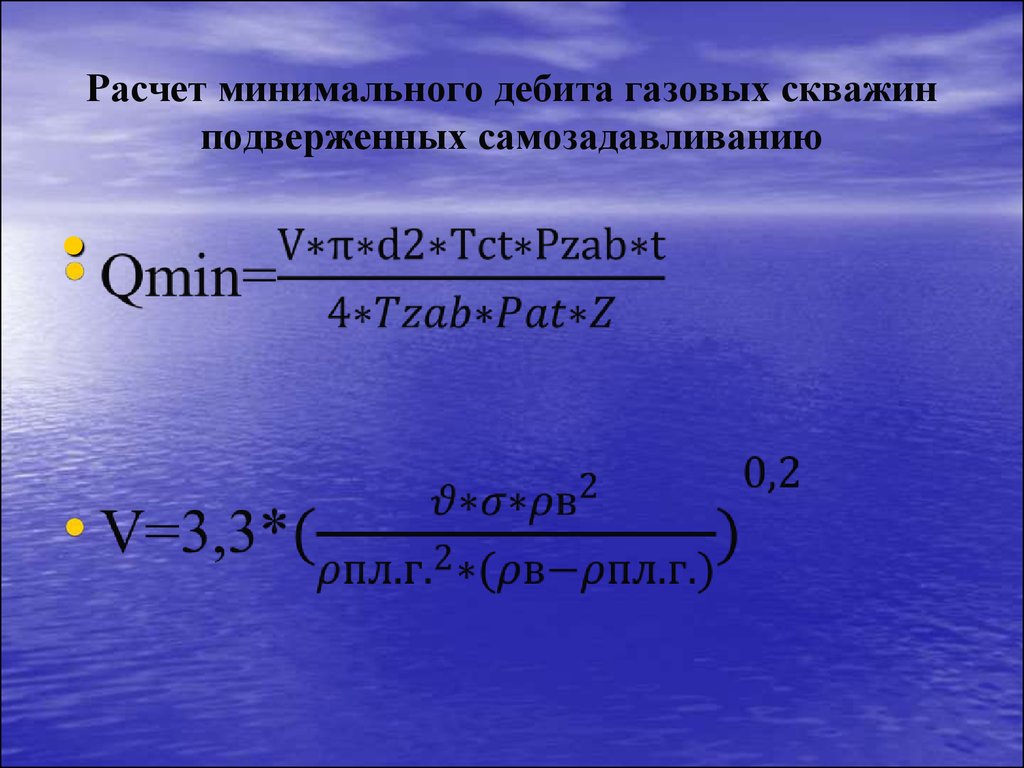

106. Текущая эксплуатация

• Снижение пластового давления и дебита,относительно большие диаметры

лифтовых колонн не всегда обеспечивают

необходимые условия для выноса

жидкости из ствола скважин.

• Накопление воды приводит к увеличению

фильтрационных сопротивлений,

дальнейшему снижению дебита и в итоге

к остановке (самозадавливанию) скважин.

• Процесс обводнения скважин является

одной из наиболее серьезных проблем,

влияющих на продуктивные возможности

скважины.

106

107. Мероприятия по поддержанию проектного уровня добычи

В результате дальнейшего истощения пластовойэнергии и увеличения накопления жидкости на

забоях, проблемы связанные с установлением

оптимальных технологических режимов работы

скважин будут усугубляться.

Применяемые методы удаления

жидкости с забоя скважин

продувка

ствола

скважины

107

применение

пенообразователя

замена

НКТ

плунжерный

лифт

концентрический лифт

подача газа

в затрубное

пространство

108. Продувка ствола скважин в атмосферу

На УКПГ108

Это наиболее часто применяемый в

настоящее время способ очистки

забоя скважины от скопившейся

жидкости. Продувки скважин в

атмосферу не позволяют достичь

продолжительного эффекта, до

90 % скважин, работающих в

режиме самозадавливания,

требуют проведения продувок с

периодичностью менее 15 суток.

Продувка ствола скважин является

наиболее простым с точки зрения

используемого оборудования,

техники и материалов

мероприятием.

Недостатки:

• потеря добычи газа при продувках

около 12.5 млн. м3 в год;

• выброс газа в атмосферу (около

18 млн. м3), плата за загрязнение

окружающей среды;

• работа скважин при продувке с

дебитом и депрессией на пласт

выше допустимых.

109. ПРС (закачка жидкого ПАВ)

На Комсомольском месторождении с целью интенсификации добычи газа применяются два вида технологийудаления жидкости из скважины с применением жидкого ПАВ:

1 Обработка ПЗП жидким ПАВ с последующей продавкой в пласт метанола.

Технология обработки ПЗП скважины жидким ПАВ заключается в следующем: скважина отрабатывается на

«факел» и останавливается, закачивается и продавливается в пласт с применением компрессора 2 м3 раствора

ПАВ, затем скважина отрабатывается на «факел» в течение 12 ч и пускается в работу.

При необходимости после отработки скважины на «факел» закачивается и продавливается в пласт метанол в

объеме от 3 до 5 м3.

Средний эффект от обработки жидкими ПАВ составляет 105 дней.

2 Обработка ПЗП жидким ПАВ (2 % раствор ПАВ «Морпен» на основе CaCl2 );

Принцип очистки забоя скважины – образование пены, т.е. уменьшение плотности жидкости и создание

условий для её удаления

Достоинства метода:

• исключение продувок газа в атмосферу;

• простота применения, высокая технологичность.

Недостатки:

• необходимость проведения специальных исследований для подбора работоспособной концентрации;

• наличие постоянных текущих затрат;

• необходимость утилизации ПАВ, попавшего в систему сбора и подготовки газа;

• технология эффективна не на всех скважинах.

109

110. Замена НКТ

Эксплуатационные скважины восточного купола оснащены лифтовыми колоннамидиаметром: 168 мм – 81 скважина, 114 мм – 11 скважин, 127 мм – одна скважина.

Скважины западного, северного и центрального куполов эксплуатируются по беспакерной

схеме. В скважины спущены лифтовые колонны из гладких насосно-компрессорных труб

114 мм. Глубина спуска лифтовых колонн - в основном до верхних отверстий интервала

перфорации.

Преимущества:

• скважина не нуждается в обслуживании длительное время (на срок до нескольких лет);

• обеспечение проектных депрессий на пласт, снижение пескопроявлений;

• обеспечение более высокого процента извлечения газа из пласта.

Недостатки:

• высокая стоимость материалов, замена возможна при КРС;

• увеличение гидравлического сопротивления при движения газа по НКТ по сравнению с

лифтами большего диаметра.

110

111. Концентрический лифт

SMART SKID (ZEDI)

QЦЛК

УК – управляющий клапан

QМКП

Основная лифтовая

колонна Ду=168

Узел замера «Пингвин»

На УКПГ

Центральная лифтовая

колонна Ду=60

Факельная линия

Достоинства системы:

снижение до 10 раз количества газа на продувку ствола скважины,

исключение потерь добычи при продувках;

исключение работы скважины с превышением допустимого дебита и

депрессии на пласт;

автоматизация процесса удаления пластовой жидкости с забоя.

Недостатки:

высокая стоимость оборудования, низкая рентабельность системы

(для получения разумных сроков окупаемости необходим прирост

добычи газа на 42 тыс. м3/сут)

отказы оборудования при низких температурах окружающего воздуха;

не приспособленность системы к работе с пескопроявлениями

111

(необходимость

в частой замене противопесчаных фильтров)

Скважины оборудуются специальной

фонтанной арматурой отечественного

производства и комплексами “SmartSkid”, поставленными канадской фирмой

ZEDi Inc.

Эксплуатация скважины, оборудованной

концентрическим лифтом,

осуществляется одновременно по

центральной лифтовой колонне

меньшего диаметра (60мм) и

межколонному пространству между

центральной и основной диаметром 168

мм лифтовыми колоннами.

Установка работает следующим образом:

при скорости потока газа ниже

критической управляющий клапан (УК)

комплекса “Smart-Skid” автоматически

частично перекрывает поток газа из

межколонного пространства таким

образом, чтобы поток газа по

центральной лифтовой колонне двигался

со скоростью выше критической и

обеспечивал вынос жидкости.

Автоматика поддерживает оптимальный

режим работы скважины.

112. Плунжерный лифт

Процесс удаления жидкости из газовых скважин плунжером типа «летающий клапан»

(далее ЛК) заключается в периодически повторяющихся циклах спуска и подъема ЛК по

колонне лифтовых труб.

Для удаления жидкости ЛК помещают в лифтовую колонну между нижним и верхним

ограничителями хода плунжера. Летающий клапан состоит минимум из 2-х независимых

элементов - шара (отделяемый элемент, расположен внизу) и цилиндрического корпуса (в

лифтовой колонне расположен всегда над шаром).

В скважине корпус и шар один за другим (за счет избыточной массы) опускаются до

нижнего ограничителя. На нижнем ограничителе корпус и шар соединяются. В результате

проходное сечение для газа по трубе существенно ограничивается «летающим клапаном»

и газ, поступающий в лифтовую колонну, поднимает ЛК (шар и корпус) к устью скважины.

Часть газа во время подъема проходит в кольцевом зазоре, образованном между наружной

поверхностью корпуса и трубой. Во время подъема этот газ выдувает из кольцевого зазора

жидкость, которая находится выше ЛК и стремится стечь по зазору вниз

112

113. Плунжерный лифт

Достоинства метода:• сравнительно низкая стоимость

оборудования и работ по установке;

• кратное снижение количества газа на

продувку ствола скважины,

исключение потерь добычи газа и

превышения дебита и депрессии на

пласт при продувках.

Недостатки метода:

• низкий ресурс плунжера и шара;

• высокая трудоемкость работ по

установке нижнего ограничителя при

отсутствии пакера или спецмуфты;

• высокие требования по

геометрическому совершенству

фонтанной арматуры и НКТ;

• невысокая сложившаяся

эффективность;

• нестабильная работа, частые отказы

при низких температурах

окружающей среды.

113

114. Подача газа в затрубное пространство

PбуфРегулировка

закачки газа

Qзак Pзак

Устьевой

подогреватель

Pзат Tзак

Pш Tш

Qскв

Газ после ДКС

ГП

на ГП

114

В качестве одного из альтернативных

мероприятий для обеспечения

стабильной работы низкодебитных

скважин предлагается закачка в

затрубное пространство газа,

подаваемого с выхода ДКС.

Суть технологии заключается в

увеличении скорости движения газа по

НКТ за счет подачи газа высокого

давления в затрубное пространство.

Преимущества технологии:

• в скважине отсутствуют подвижные

элементы;

• установка практически не требует

обслуживания;

• высокая достигнутая эффективность.

Недостатки:

• невозможность использования при

наличии пакера;

• высокая чувствительность к давлению

газа подаваемого по шлейфу на

закачку;

• изменение обвязки устья скважины

для реализации технологии;

• подогрев подаваемого с ДКС газа с

использованием устьевого

подогревателя газа в зимнее время;

• высокая стоимость СМР для скважин

оборудованных одним шлейфом.

Промышленность

Промышленность