Похожие презентации:

Простые статистические методы контроля качества

1. ТЕМА 2:

Простые статистическиеметоды контроля качества

2. Контрольный листок

контрольные листки предназначеныдля сбора данных о качестве. В них

заносится информация о

контролируемом показателе, или

дефектах изделия, или о причинах

дефектов и т.п.

Форма листка зависит от его

назначения

3. Контрольный листок (для регистрации распределения контролируемого параметра)

размер10 мм

отклонение

результат

частота

+0,06

+0,05 x

1

+0,04 xx

2

+0,03 xxxx

4

+0,02 xxxxxx

6

+0,01 xxxxxxxxx

9

0 xxxxxxxxxxxxxxx

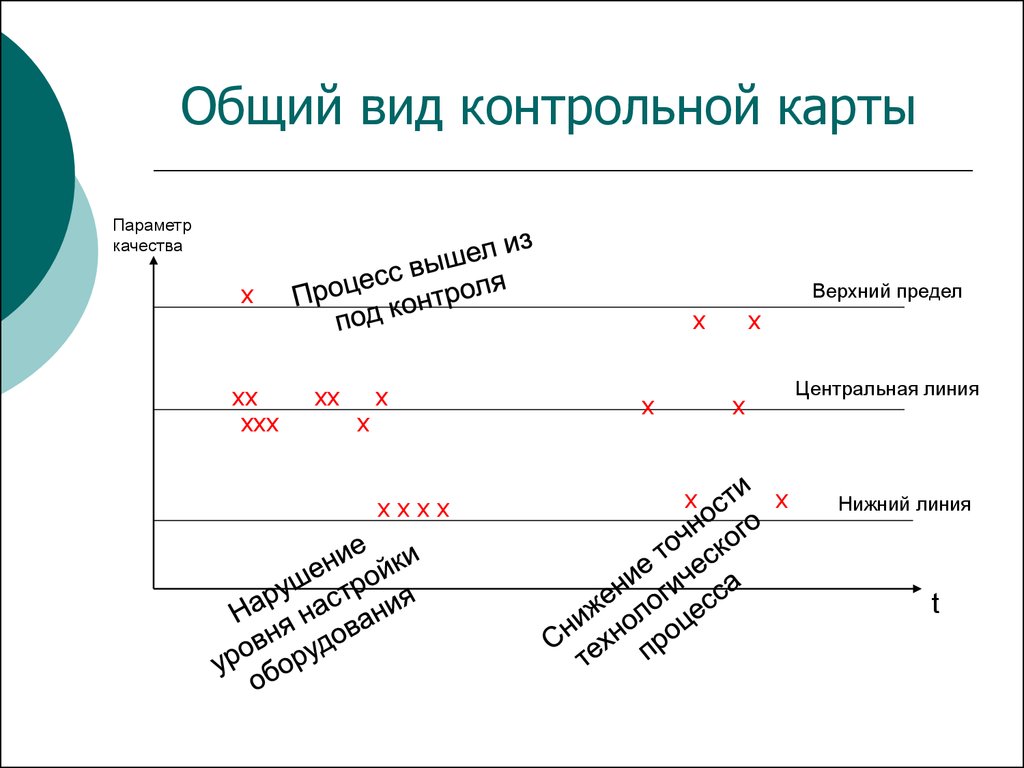

15

- 0,01 xxxxxxxxxxx

11

- 0,02 xxxxxxx

7

- 0,03 xxx

3

- 0,04 x

1

- 0,05 x

1

- 0,06

примечание

Деталь –

Дата:

Станок –

Рабочий –

Всего –

60 деталей

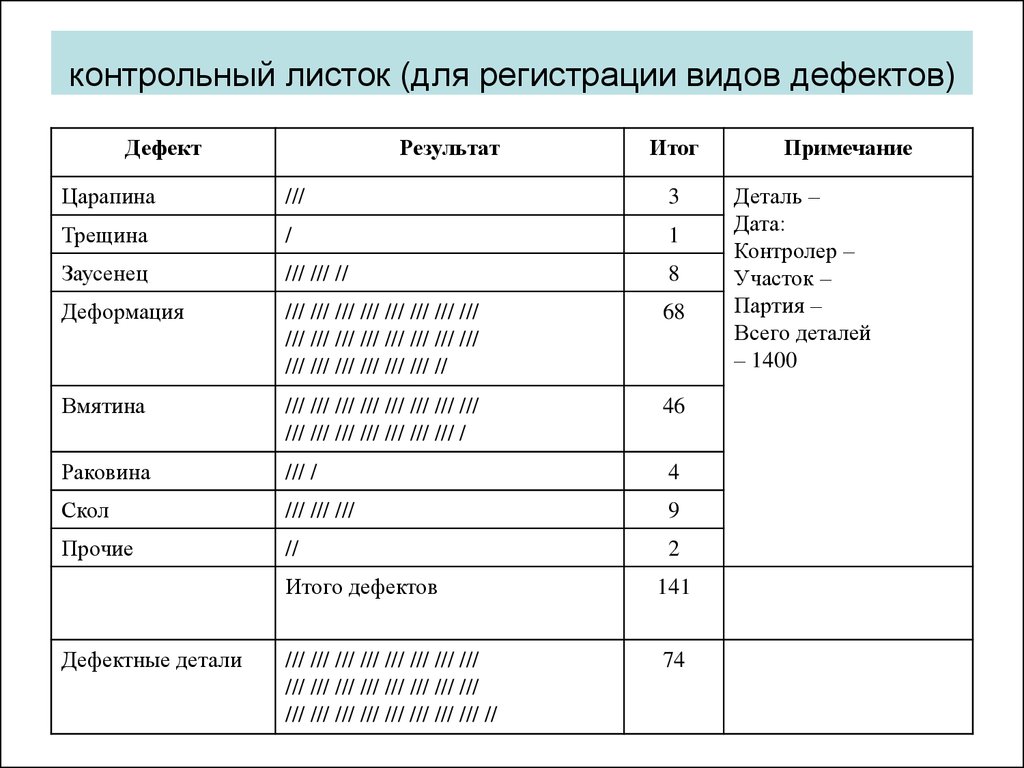

4. контрольный листок (для регистрации видов дефектов)

ДефектРезультат

Итог

Царапина

///

3

Трещина

/

1

Заусенец

/// /// //

8

Деформация

/// /// /// /// /// /// /// ///

/// /// /// /// /// /// /// ///

/// /// /// /// /// /// //

68

Вмятина

/// /// /// /// /// /// /// ///

/// /// /// /// /// /// /// /

46

Раковина

/// /

4

Скол

/// /// ///

9

Прочие

//

2

Дефектные детали

Итого дефектов

141

/// /// /// /// /// /// /// ///

/// /// /// /// /// /// /// ///

/// /// /// /// /// /// /// /// //

74

Примечание

Деталь –

Дата:

Контролер –

Участок –

Партия –

Всего деталей

– 1400

5. контрольный листок для анализа стабильности технологического процесса

xx15342Цех

Операция

Деталь

Характеристика

Объем выборок

Дата

Рабочий

Предельные значения

Частота выборок

Расчеты

выполнил

Время

8.00

8.30

9.00

9.30

10.00

10.30

11.00

11.30

12.00

12.30

13.00

№

1

2

3

4

5

6

7

8

9

10

11

2

3

3

4

2

4

2

5

3

2

4

3

2

5

2

5

5

3

4

3

4

2

2

2

2

1

3

5

3

2

6

4

5

5

1

2

3

6

3

5

2

2

3

3

3

4

3

5

2

2

4

1

1

5

3

3

2,4

3

3

3,6

3,8

3,4

2,8

3

3,6

3,4

3

3

3

4

4

3

3

4

5

3

3

R

6. Варианты регистрации данных в контрольном листке

Количества событийПервый вариант регистрации

1

2

3

4

5

6

7

8

9

10

/

//

///

////

////

//// /

//// //

//// ///

//// ////

//// ////

Второй вариант регистрации

7. Гистограмма качества

Гистограмма предназначена дляграфического изображения

непрерывных (интервальных)

вариационных рядов распределения.

Каждый интервальный ряд так же как и

дискретный ряд состоит из трех

элементов: это варианты, частоты и

частости.

8.

• Для определения количествавариантов (групп) в интервальном

ряду используется специальная

формула Стерджесса.

n 1 3,322 log N

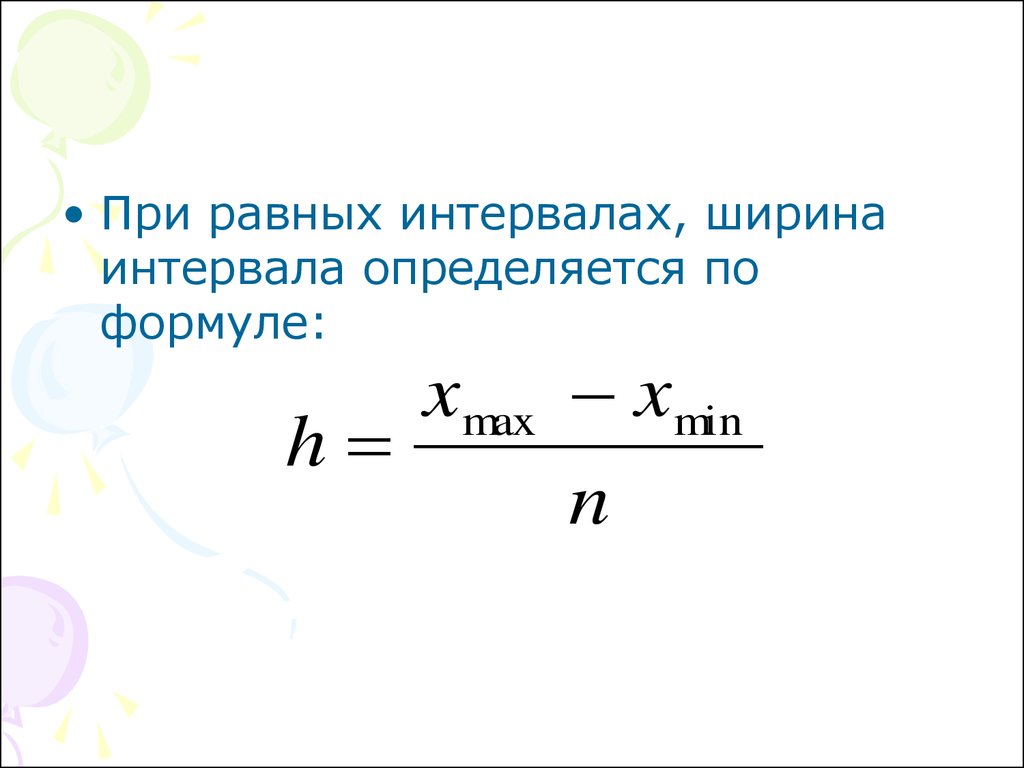

9.

• При равных интервалах, ширинаинтервала определяется по

формуле:

xmax xmin

h

n

10. Пример

• Имеются следующие данные о стоимости основныхфондов у 30 предприятий

определите число групп, ширину группы, построите

таблицу с указанием вариантов, частот и частаст.

Построите гистограмму.

1

3

3

4,1

5

5,1

5,6

6

6,1

6,7

6,8

7

7,7

7,8

7,8

7,9

8

8,5

8,9

9,5

9,7

9,8

9,9

9,9

10,1

10,6

10,8

10,9

11

11,6

12

12,8

12,9

11

12

12

11

12

12,5

13,5

13,6

14

15

19

11.

• Число группп = 1+ 3,321 Log 44

• Ширина интервала

h = (19 – 1)/ 6

h=3

п=6

12. Постройка таблицы

СОФЧисло п/п

Частота

(ед)

Частость (%)

1-4

4–7

7 – 10

10 – 13

13 – 16

16 - 19

3

9

12

15

4

1

6,8

20,45

27,27

34,1

9,11

2,27

Итого

44

100

13. Диаграмма «причины – результат»

диаграмма предложена КаоруИсикавой. Она называется так же

диаграмма рыбий скелет, дерево и т.д.

Диаграмма показывает связь между

показателем качества (следствием) и

воздействующими на него факторами

(возможны причины дефектов).

14. Построение диаграммы «причины – результат» включает следующие этапы:

выбор результативного показателя,характеризующего качество изделия (или процесса);

выбор главных причин, влияющих на показатель

качества. Их необходимо поместить в

прямоугольники (большая кость);

выбор вторичных причин (средняя кость), влияющих

на главные;

выбор причин третичного порядка (мелкая кость),

которые влияют на вторичные;

ранжирование факторов по их значимости и

выделение наиболее важных.

15. Для определения факторных показателей (причин брака) на практике применяется метод «мозговой штурм»

16. При использовании «мозгового штурма» необходимо соблюдать следующие правила:

группа экспертов формируется как изпрофессионалов, так и с привлечением

непосредственно работающих на

производственном участке, на котором

возник дефект;

каждый член группы свободно

высказывает свое мнение по поводу

причин возникновения дефекта;

руководители не должны высказываться

первым, чтобы не было никакого

давления на простых рабочих.

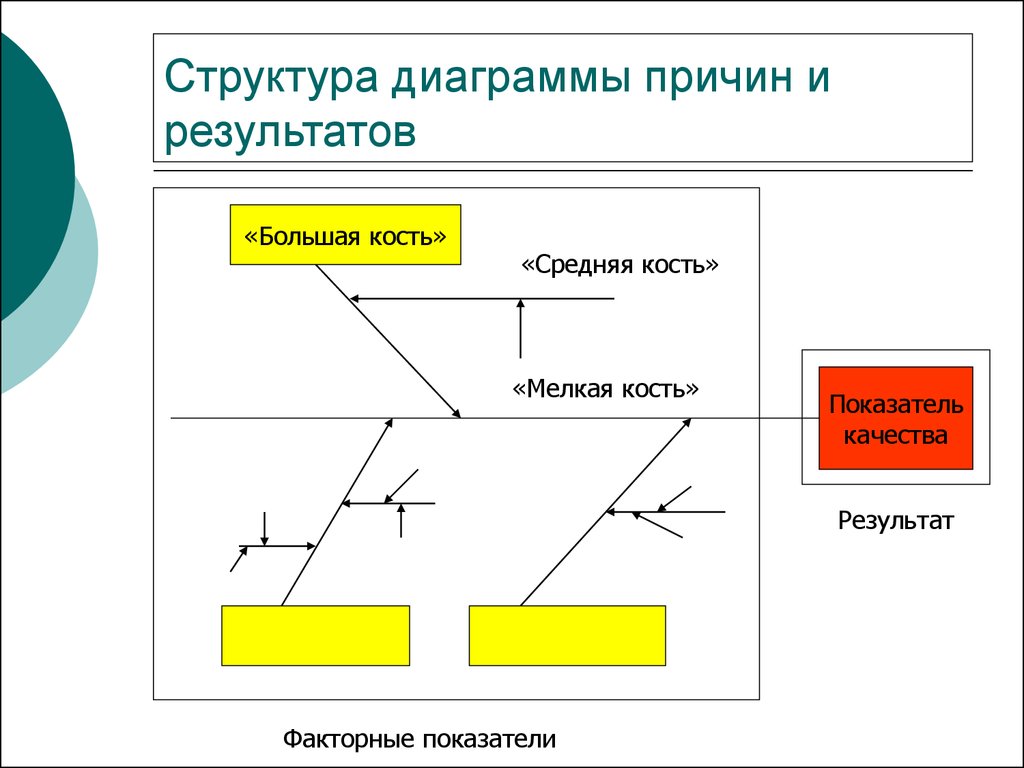

17. Структура диаграммы причин и результатов

«Большая кость»«Средняя кость»

«Мелкая кость»

Показатель

качества

Результат

Факторные показатели

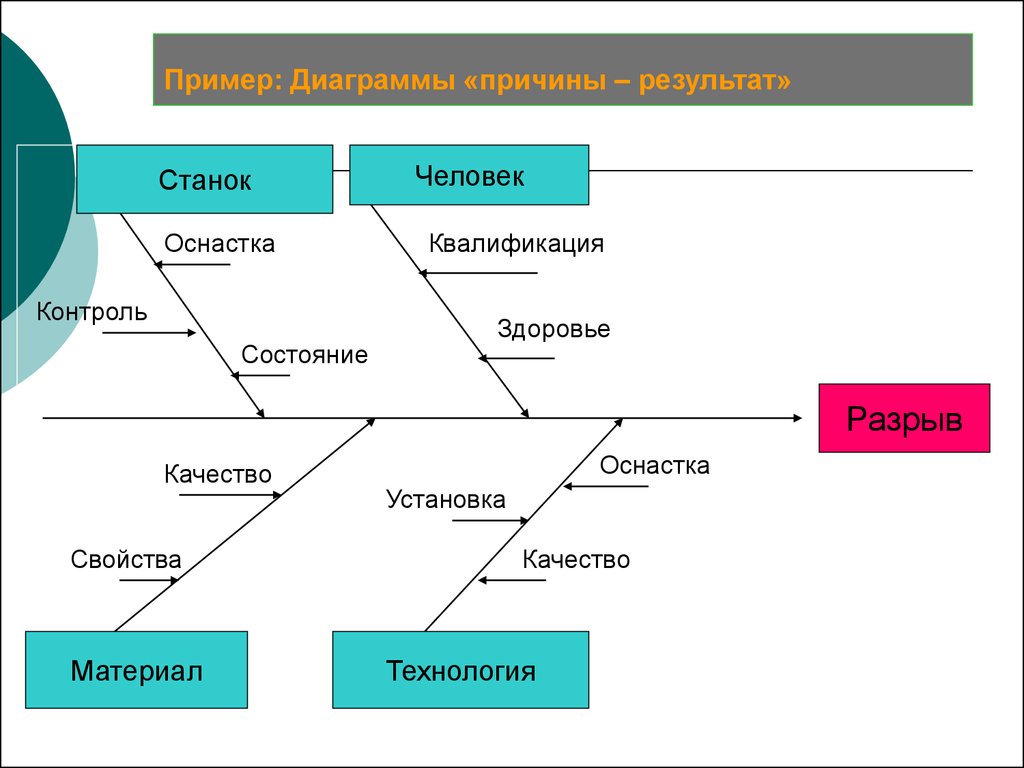

18. Пример: Диаграммы «причины – результат»

СтанокОснастка

Контроль

Состояние

Человек

Квалификация

Здоровье

Разрыв

Качество

Свойства

Материал

Оснастка

Установка

Качество

Технология

19. Диаграмма Парето

Известно, что изменение качествапродукции и процессов происходит под

влиянием двух групп причин:

первая группа – это небольшое число

причин, которые оказывают

существенное влияние на результат;

вторая группа – большое число причин,

которое оказывают незначительное

воздействие на результат.

20.

Диаграмма Парето (предложеннаяпрофессором токийского университета

Каору Исикавой в 1953г.) позволяет

выявить те причины, которые

оказывают наибольшее влияние на

результат.

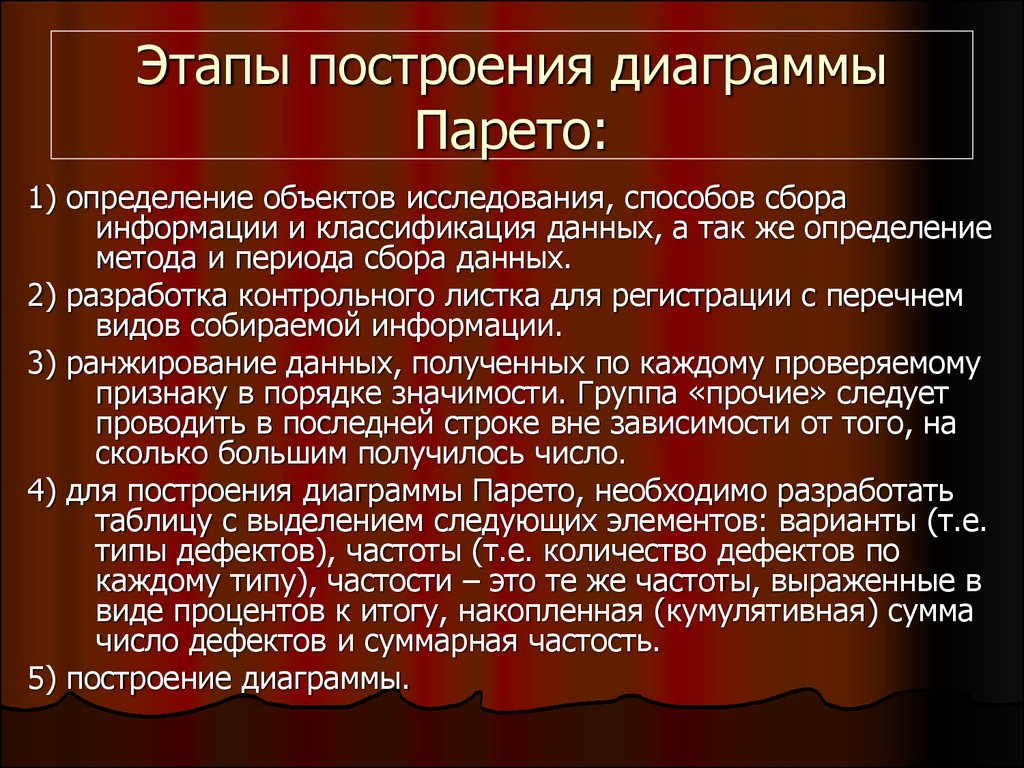

21. Этапы построения диаграммы Парето:

1) определение объектов исследования, способов сбораинформации и классификация данных, а так же определение

метода и периода сбора данных.

2) разработка контрольного листка для регистрации с перечнем

видов собираемой информации.

3) ранжирование данных, полученных по каждому проверяемому

признаку в порядке значимости. Группа «прочие» следует

проводить в последней строке вне зависимости от того, на

сколько большим получилось число.

4) для построения диаграммы Парето, необходимо разработать

таблицу с выделением следующих элементов: варианты (т.е.

типы дефектов), частоты (т.е. количество дефектов по

каждому типу), частости – это те же частоты, выраженные в

виде процентов к итогу, накопленная (кумулятивная) сумма

число дефектов и суммарная частость.

5) построение диаграммы.

22. При построении диаграммы Парето необходимо учитывать следующее:

с целью изучения влияния многих факторов следуетстроить различные диаграммы Парето.

если группа «прочие» занимает слишком большую

долю в общем итоге, то целесообразно

переклассифицировать факторы и выделить из

состава «прочих» те, которые оказывают

существенное влияние на итоговый результат.

в целях дальнейшего анализа следует составлять

диаграммы Парето по причинам, если

несущественная причина, оказывающая

неприоритетное влияние на качество продукции,

устраняется простым путем, то это и будет примером

эффективного решения проблемы.

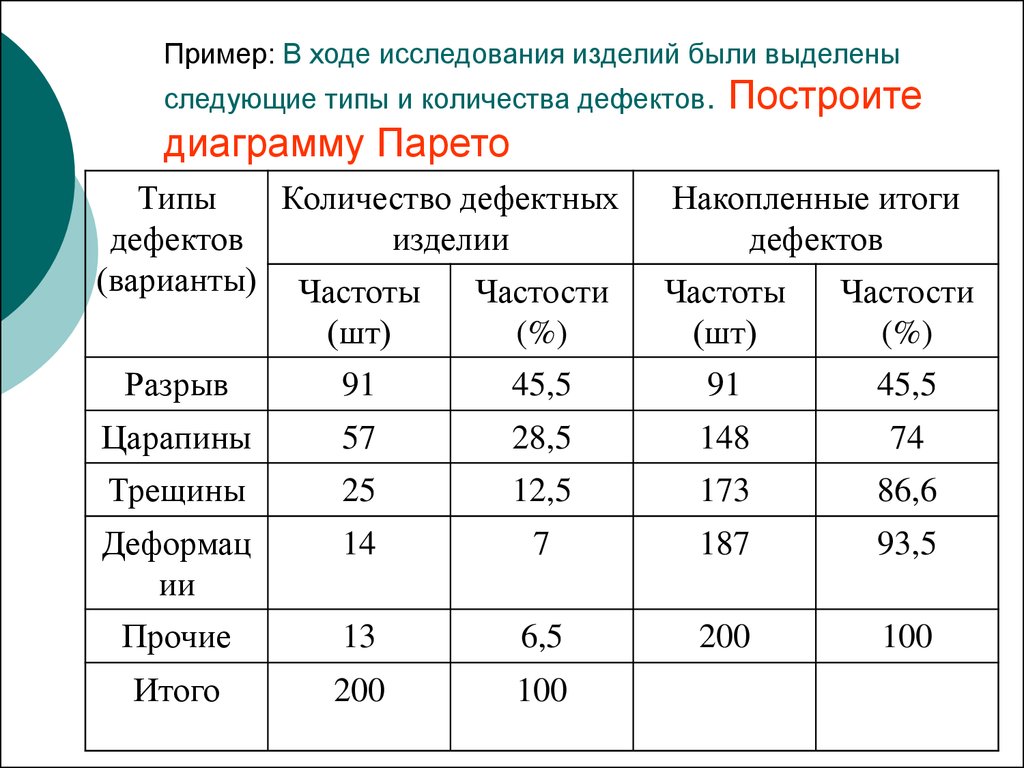

23. Пример: В ходе исследования изделий были выделены следующие типы и количества дефектов. Построите диаграмму Парето

ТипыКоличество дефектных

дефектов

изделии

(варианты) Частоты

Частости

(шт)

(%)

Накопленные итоги

дефектов

Частоты

(шт)

Частости

(%)

Разрыв

91

45,5

91

45,5

Царапины

57

28,5

148

74

Трещины

25

12,5

173

86,6

Деформац

ии

14

7

187

93,5

Прочие

13

6,5

200

100

Итого

200

100

24. Диаграмма рассеяния

диаграмма предназначена для изучения связи междудвумя показателями.

Различают три возможных варианта

- В первом варианте показатели не как не связаны

между собой.

- Во втором рост x вызывает рост y.

- В третьем варианте противоположная картина, т.е. с

ростом показателя x уменьшается показатель y.

Количественно степень тесноты этой связи

оценивается с помощью коэффициента корреляции.

25. рост x вызывает рост y

1614

12

10

Ряд1

8

Ряд2

6

Ряд3

4

2

0

0

5

10

15

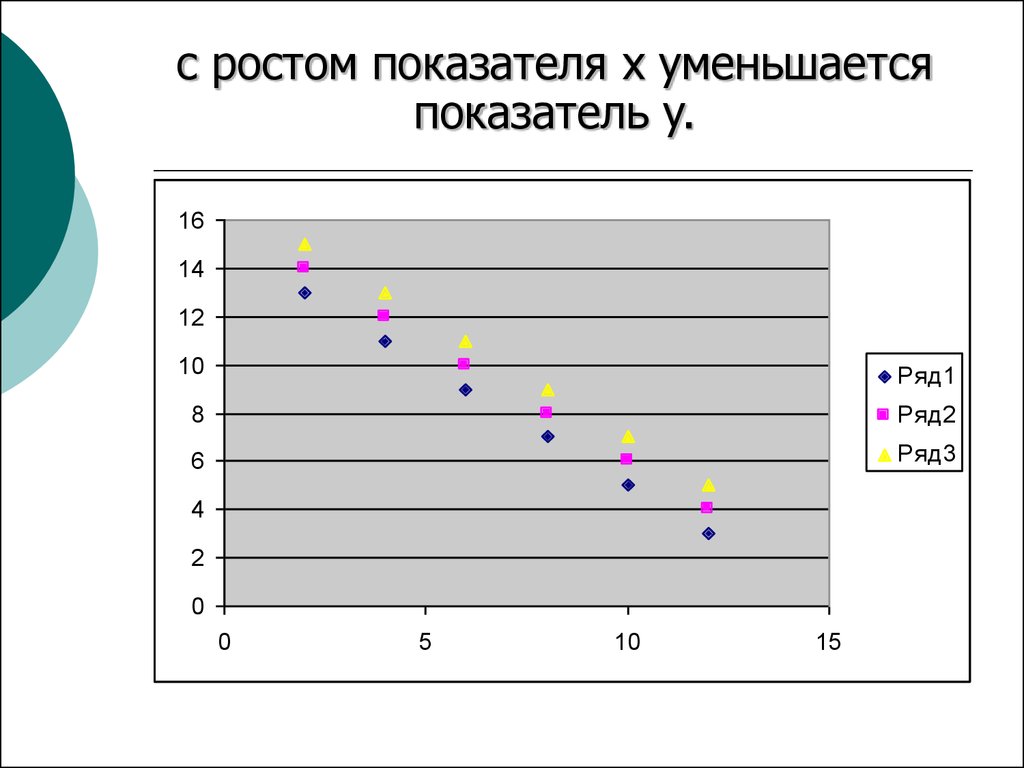

26.

с ростом показателя x уменьшаетсяпоказатель y.

16

14

12

10

Ряд1

8

Ряд2

6

Ряд3

4

2

0

0

5

10

15

27. Показатели Х и У не как не связаны между собой.

3530

25

Ряд1

20

Ряд2

15

Ряд3

10

5

0

0

5

10

15

28. Стратификация данных

для стратификации В производствеможно применить метод 5м:

1. стратификация данных по

квалификации работников;

2. по используемому оборудованию;

3. по материалам;

4. по технологии изготовления;

5. по методам и средствам измерения.

29. Контрольные карты Шухарта

Контрольная карта – это графическоеизображение мониторинга, где по

горизонтальной оси откладываются моменты

времени или номер измерения, а по

вертикальной оси откладываются значения

показателя качества.

На контрольной карте проводятся так же

нижняя и верхняя контрольная границы и

средняя линия.

30.

Если значения показателя оказались наодной из контрольных границ или за ее

пределами то гипотеза о

статистической управляемости процесса

отклоняется (процесс вышел из под

контроля) и процесс требует

вмешательства.

31.

Если значения показателярасполагаются около одной

контрольной границы но не выходят за

ее предел то это свидетельствует о

нарушении уровня настройки

оборудования.

32.

Если значения показателя имеютсильный разброс на контрольной карте

относительно средней линии то это

свидетельствует о снижении точности

технологического процесса.

33.

Следует отметить, что контрольныекарты используются для выявления

определенной, но не случайной

причины.

под определенной причиной

понимается существование факторов

которые нужно избегат.

34.

Общий вид контрольной картыПараметр

качества

Верхний предел

х

хх

ххх

х

хх

х

х

хххх

х

х

Центральная линия

х

х

х

Нижний линия

t

Маркетинг

Маркетинг