Похожие презентации:

Критерии работоспособности и особенности расчета деталей машин. Привод. Кинематические схемы механических приводов. Лекция №1

1. Дисциплина «ДЕТАЛИ МАШИН» Раздел «ПЕРЕДАЧИ, ВАЛЫ И ОСИ, ПОДШИПНИКИ И МУФТЫ»

Лекция №1«Критерии работоспособности и

особенности расчета деталей машин.

Привод. Кинематические схемы

механических приводов»

1

2. Вопросы

1. Общие сведения о деталях и узлах машинобщемашиностроительного назначения

2. Основные критерии работоспособности деталей

машин

3. Особенности расчета деталей машин

4. Общая характеристика процесса изнашивания

5. Материалы деталей машин

6. Привод машины, кинематические схемы

механических приводов

2

3.

Детали машин – это дисциплина, которая изучает основы теории и расчетаизделий машиностроения общетехнического назначения и является обобщающей для

проектирования любого механизма в области техники независимо от его назначения.

Для полного срока заочной формы обучения на изучение дисциплины «Детали

машин» для специальности 1-74 06 02 и 1-74 06 03, согласно учебных планов высшего

образования, всего отводится 150 часов (трудоемкость изучаемой дисциплины

составляет 4 зачетные единицы), в том числе: 20 часов – аудиторных, из них: лекции –

10 часов, практические – 4 часа, лабораторные – 6 часов.

На выполнение курсового проекта отводится 70 часов (трудоемкость 2 зачетные

единицы).

Форма аттестации – экзамен в 6 семестре

Выполнением курсового проекта завершается общетехнический цикл подготовки.

Основной целью курсового проектирования является приобретение инженерных

навыков по расчету и конструированию типовых механизмов, узлов и отдельных

деталей машин на основе ранее полученных теоретических знаний по

общеобразовательным дисциплинам и разделам учебной дисциплины «Детали машин».

В качестве объектов курсового проектирования являются приводы различных

машин и механизмов (например, ленточных транспортеров, цепных конвейеров и др.),

использующие большинство деталей и узлов общего назначения.

3

4.

1. Общие сведения о деталях и узлах машинобщемашиностроительного назначения

Все основные рабочие процессы осуществляются машинами или с

применением средств механизации.

Современные машины многократно повышают производительность

труда человека и решают задачи порой непосильные человеку.

Машина – это устройство, выполняющее механические движения для

преобразования энергии, материалов, движения либо для накопления и

переработки информации с целью повышения производительности, замены

или облегчения физического и умственного труда человека.

4

5.

Машины-двигатели – это энергетические машины, предназначенные дляпреобразования энергии любого вида в энергию движения исполнительных органов

рабочих машин.

5

Рабочие машины – это машины, которые предназначены для облегчения и

замены физического труда человека по изменению формы, свойств, состояния, размера

и положения обрабатываемых материалов, для перемещения различных грузов, а

также для облегчения и замены его логической деятельности при выполнении

расчетных операций и операций контроля и управления производственными

процессами.

6.

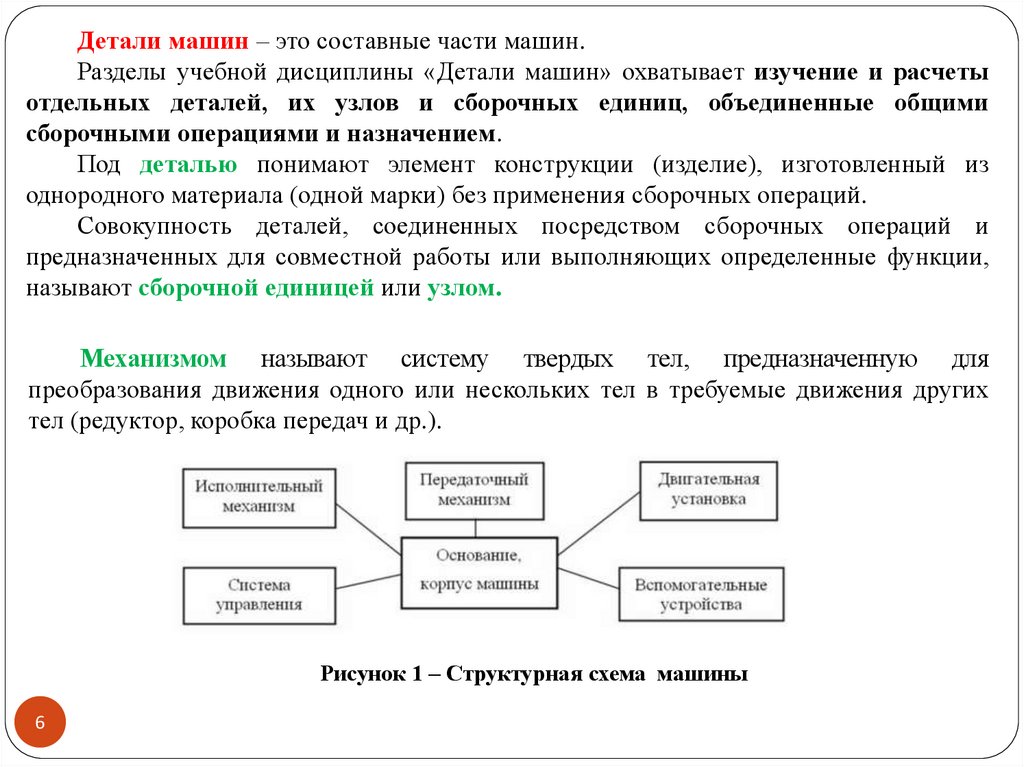

Детали машин – это составные части машин.Разделы учебной дисциплины «Детали машин» охватывает изучение и расчеты

отдельных деталей, их узлов и сборочных единиц, объединенные общими

сборочными операциями и назначением.

Под деталью понимают элемент конструкции (изделие), изготовленный из

однородного материала (одной марки) без применения сборочных операций.

Совокупность деталей, соединенных посредством сборочных операций и

предназначенных для совместной работы или выполняющих определенные функции,

называют сборочной единицей или узлом.

Механизмом называют систему твердых тел, предназначенную для

преобразования движения одного или нескольких тел в требуемые движения других

тел (редуктор, коробка передач и др.).

Рисунок 1 – Структурная схема машины

6

7.

Детали машин делятся на:– детали общемашиностроительного применения, составляющие большинство;

– специфические – для отдельных машин (например, механизм управления

крылом самолета, грузозахватные устройства подъемно-транспортных машин).

В данном курсе рассматриваются детали первой группы.

В узком понимании термина – это детали, изготовляемые без сборочных

операций.

С точки зрения конструктора условно наиболее пригодной является классификация

деталей по эксплуатационному признаку – по их назначению и характеру

выполняемых функций.

7

– детали соединений

– для энергетических машин

(болты, винты, шпонки);

(цилиндры, поршни, клапаны, лопатки и

– детали передач

диски турбомашин, роторы и статоры

(шестерни, колеса, звёздочки, шкивы, валы

электрических машин и др);

и оси, муфты, подшипники и др.);

– для транспортных машин

– детали для установки сборочных

(колёса, гусеницы, рельсы, винты водяные

единиц

и воздушные, ковши, грейферы и т.п.);

(картеры, корпуса, станины);

– для машин-орудий

– детали смазочных, защитных и

(опоки, валки, шаботы, бабы, патроны,

предохранительных устройств

лемеха, катушки, челноки и др.).

(манжеты, защитные шайбы, пружины).

8.

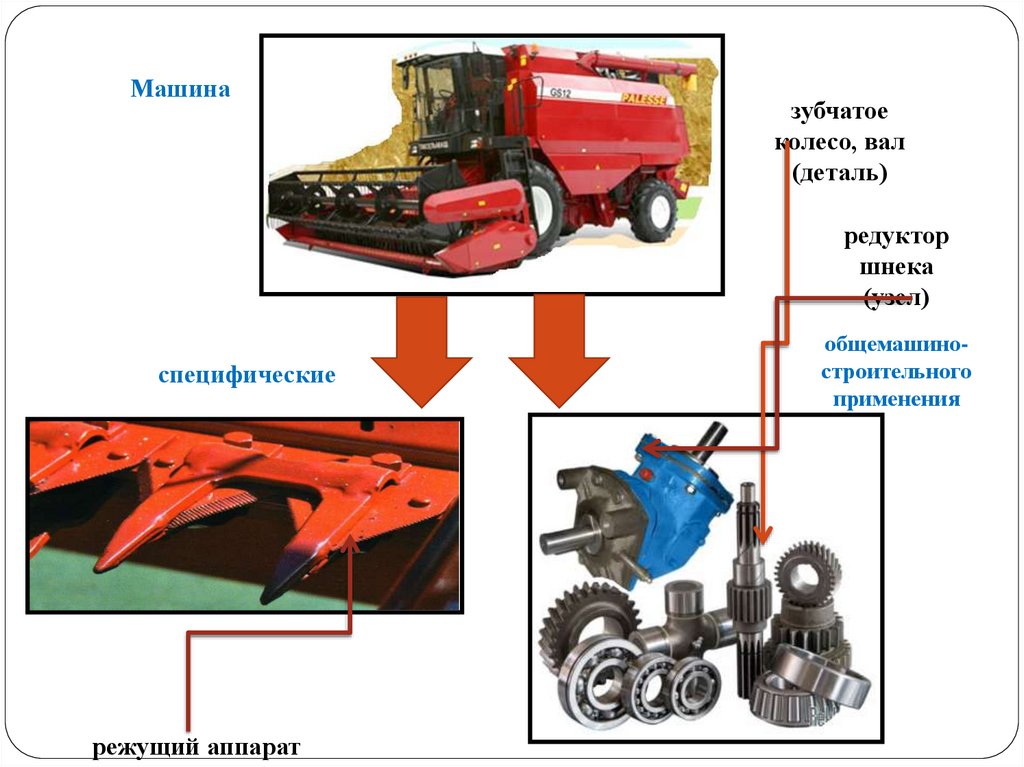

Машиназубчатое

колесо, вал

(деталь)

редуктор

шнека

(узел)

специфические

режущий аппарат

общемашиностроительного

применения

9.

Рисунок 2 – Требования к проектируемым машинам и механизмамВывод: машина должна быть проста в

обслуживании и не требовать частого и

сложного ремонта.

9

10.

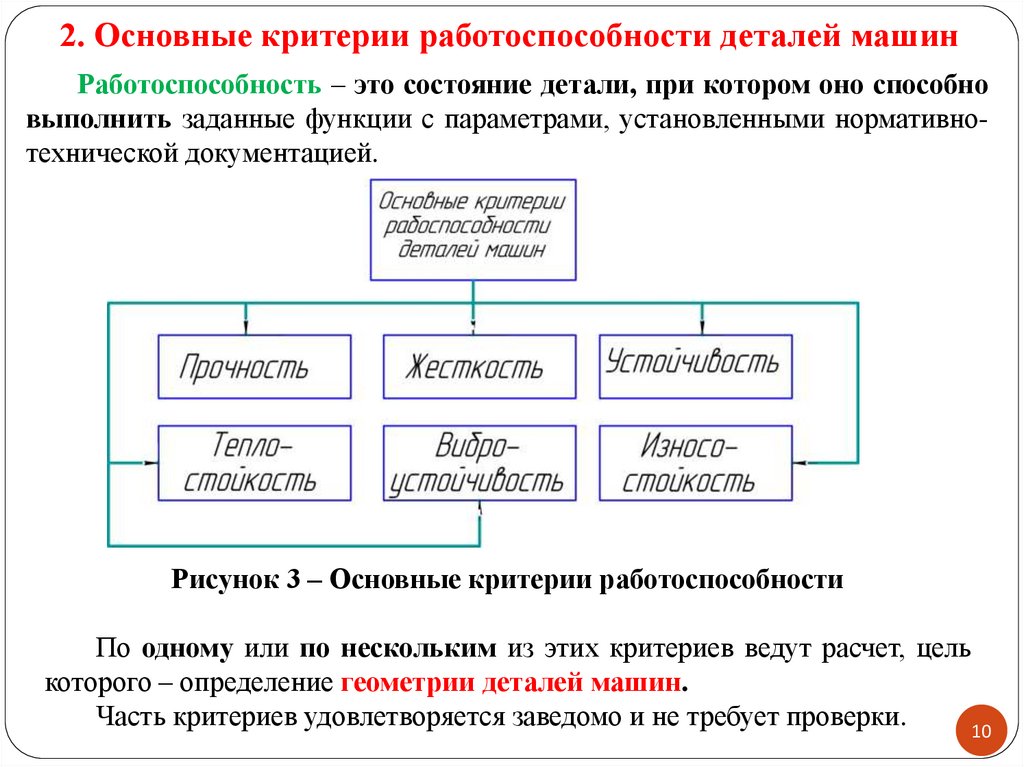

2. Основные критерии работоспособности деталей машинРаботоспособность – это состояние детали, при котором оно способно

выполнить заданные функции с параметрами, установленными нормативнотехнической документацией.

Рисунок 3 – Основные критерии работоспособности

По одному или по нескольким из этих критериев ведут расчет, цель

которого – определение геометрии деталей машин.

Часть критериев удовлетворяется заведомо и не требует проверки.

10

11.

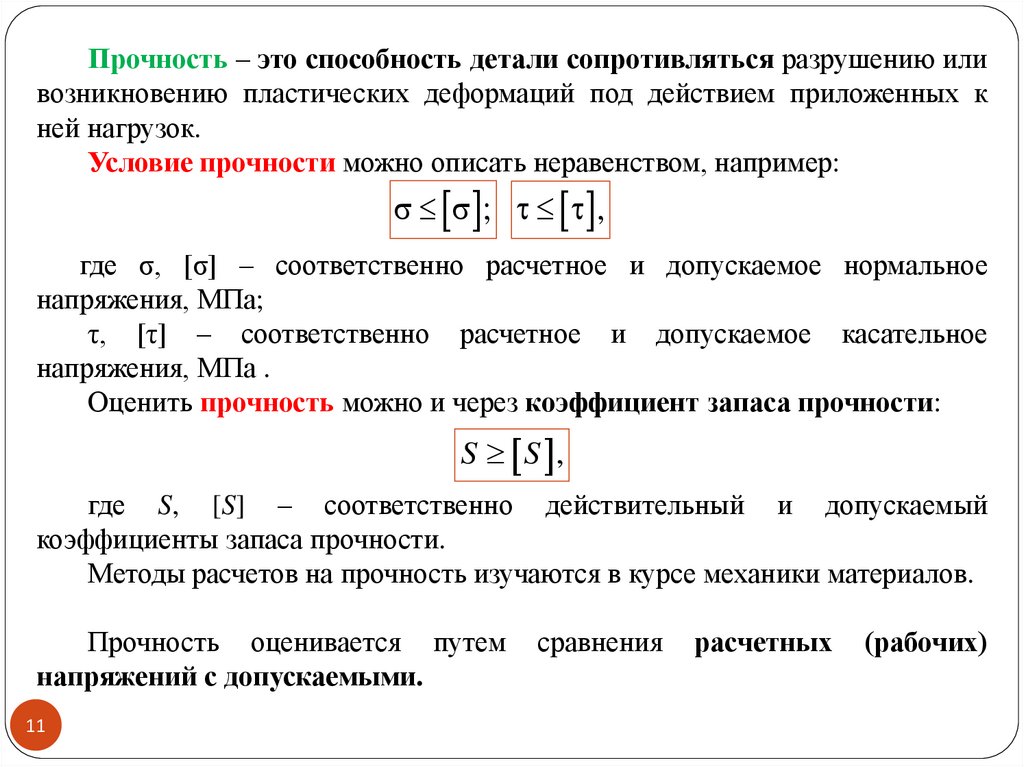

Прочность – это способность детали сопротивляться разрушению иливозникновению пластических деформаций под действием приложенных к

ней нагрузок.

Условие прочности можно описать неравенством, например:

; ,

где σ, [σ] – соответственно расчетное и допускаемое нормальное

напряжения, МПа;

τ, [τ] – соответственно расчетное и допускаемое касательное

напряжения, МПа .

Оценить прочность можно и через коэффициент запаса прочности:

S S ,

где S, [S] – соответственно действительный и допускаемый

коэффициенты запаса прочности.

Методы расчетов на прочность изучаются в курсе механики материалов.

Прочность оценивается путем

напряжений с допускаемыми.

11

сравнения

расчетных

(рабочих)

12.

12Жесткость – это способность детали сопротивляться изменению формы и

размеров под нагрузкой.

Устойчивость – это способность длинных и тонких стержней, подвергшихся

сжатию силами, лежащими в их плоскости, и оболочек, испытывающих внешнее

давление или осевое сжатие, сохранять первоначальную форму упругого

равновесия.

Износостойкость – это способность детали сохранять необходимые размеры

трущихся поверхностей в течение заданного срока службы.

Теплостойкость – это способность конструкции работать в пределах заданных

температур на протяжении заданного срока службы.

Виброустойчивость – это способность конструкции работать в нужном

диапазоне режимов, достаточно далеких от области резонансов.

Соблюдение указанных критериев работоспособности обеспечивает

надежность конструкции в течение заданного срока службы.

Надежность – это свойство изделия выполнять заданные функции на

протяжении требуемого промежутка времени или требуемой наработки, которая

может измеряться в часах, километрах, циклах и т. д.

Надежность характеризуется:

– безотказностью;

– долговечностью;

– ремонтопригодностью;

– сохраняемостью.

13.

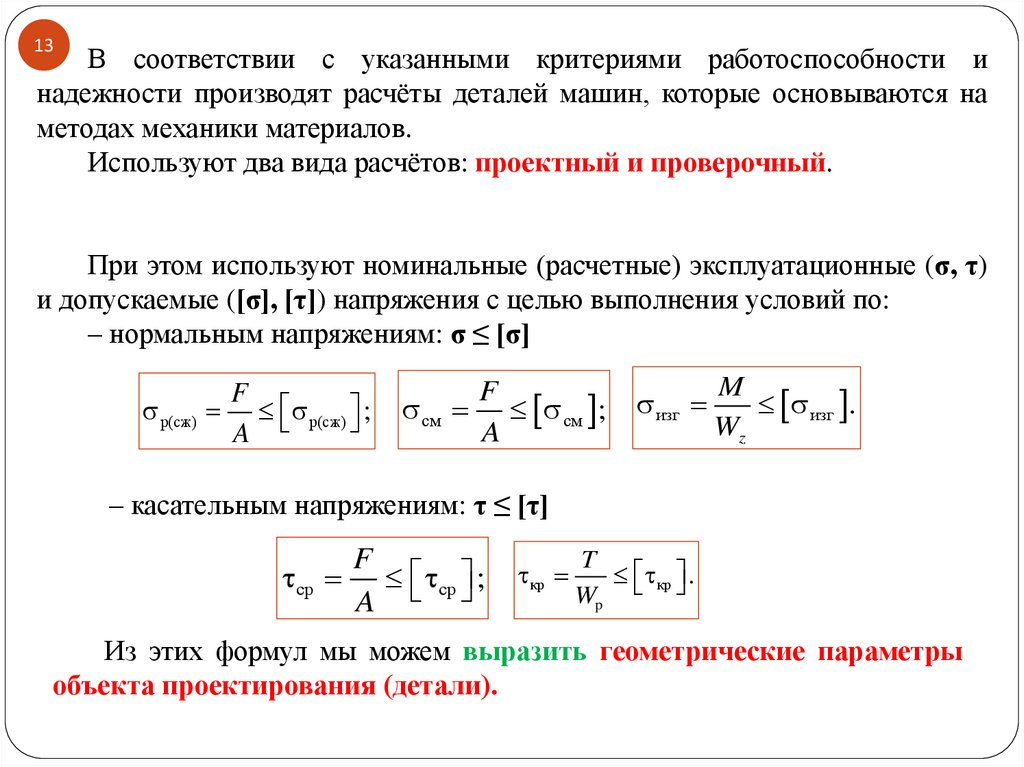

13В соответствии с указанными критериями работоспособности и

надежности производят расчёты деталей машин, которые основываются на

методах механики материалов.

Используют два вида расчётов: проектный и проверочный.

При этом используют номинальные (расчетные) эксплуатационные (σ, τ)

и допускаемые ([σ], [τ]) напряжения с целью выполнения условий по:

– нормальным напряжениям: σ ≤ [σ]

р(сж)

F

р(сж) ;

A

см

F

см ;

A

изг

M

изг .

Wz

– касательным напряжениям: τ ≤ [τ]

F

ср ср ;

A

кр

T

кр .

Wp

Из этих формул мы можем выразить геометрические параметры

объекта проектирования (детали).

14.

14Проектный расчет осуществляют в процессе разработки конструкции детали с

целью определения ее требуемых размеров.

Проектный расчет выполняется на основании ряда допущений по допускаемым

напряжениям как предварительный, поскольку на стадии проектирования

практически невозможно учесть все факторы, влияющие на прочность деталей

(например, концентрацию напряжений, конструкцию и т. д.).

Проверочный расчет выполняется по рабочему чертежу сконструированной

детали, когда известна ее форма и размеры, концентраторы напряжений и др.

Расчетные напряжения определяют из условий прочности.

Различают следующие методы выбора допускаемых напряжений и

коэффициентов запаса прочности:

– табличный;

– дифференциальный.

Табличный метод является простым и удобным для использования. Эти данные

получают по результатам проведенных исследований для отдельных деталей.

Дифференциальный метод заключается в том, что допускаемое напряжение или

допускаемый коэффициент запаса прочности определяют по соответствующей

формуле, которая учитывает различные факторы, влияющие на прочность

рассматриваемой детали.

15.

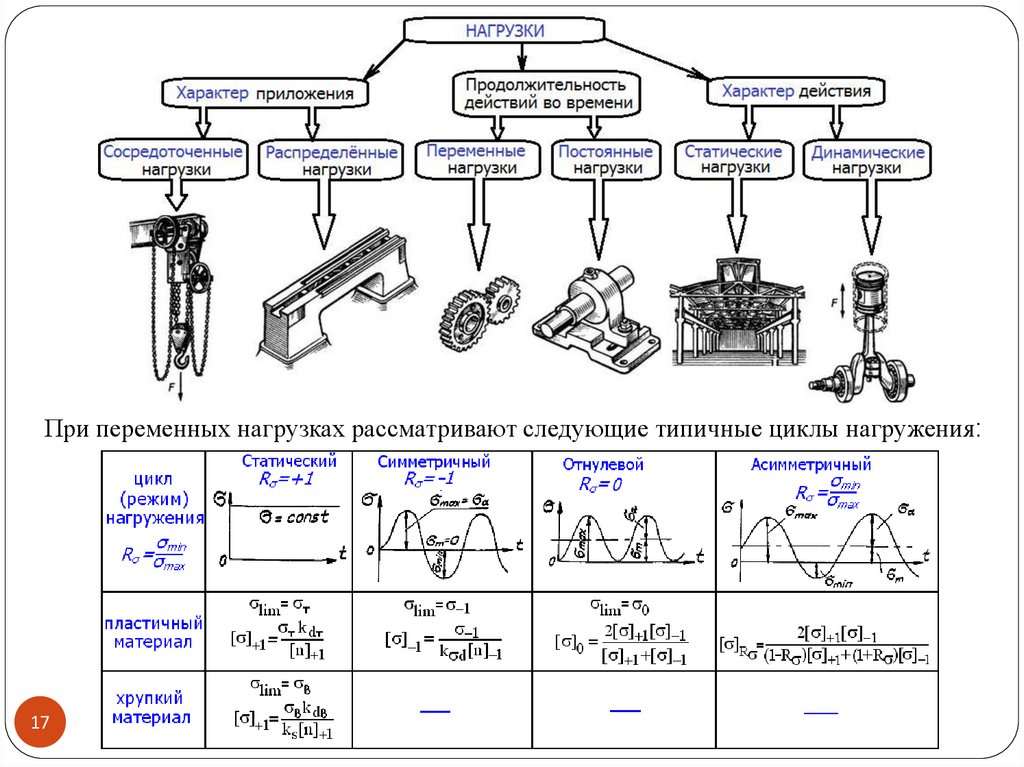

15При статических (постоянных) нагрузках и отсутствии концентрации

напряжений допускаемые напряжения вычисляются по формулам

lim

;

S

lim

,

S

где σlim, τlim – соответственно предельное нормальное и касательное

напряжения, при достижении которых рассматриваемая деталь выходит из

строя вследствие возникновения недопустимо большой остаточной

деформации или разрушения, МПа;

[S] – допускаемый коэффициент запаса прочности.

В расчетах на прочность деталей, на материал которых действуют

постоянные напряжения (в случае с пластичными материалами),

пользуются следующими формулами:

lim т ; lim 0,2 ; lim т ; lim 0,3 ,

где σт (τт), σ0,2 (τ0,3) – соответственно физический и условный пределы

текучести для нормальных (касательных) напряжений, МПа.

16.

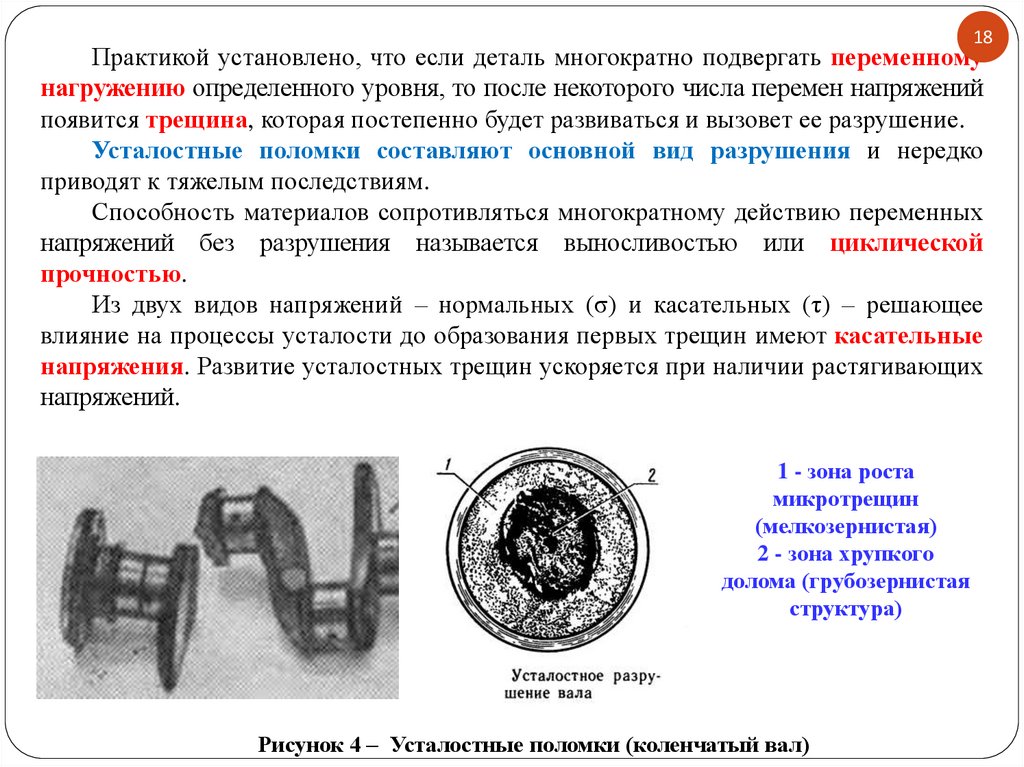

16Если на материал деталей действуют переменные напряжения, то

lim r ; lim r ,

где σr (τr) – предел выносливости соответствующего цикла нагружения,

МПа.

Допускаемый коэффициент запаса прочности находится по формуле

S S1 S2 S3 ,

где [S1] – коэффициент, учитывающий точность определения

действующих на деталь нагрузок;

[S2] – коэффициент, учитывающий однородность материала детали;

[S3] – коэффициент, учитывающий специфические требования

безопасности рассчитываемой детали.

При этом необходимо принимать во внимание, что нагрузки,

действующие на детали машин, могут быть постоянными или

переменными.

17.

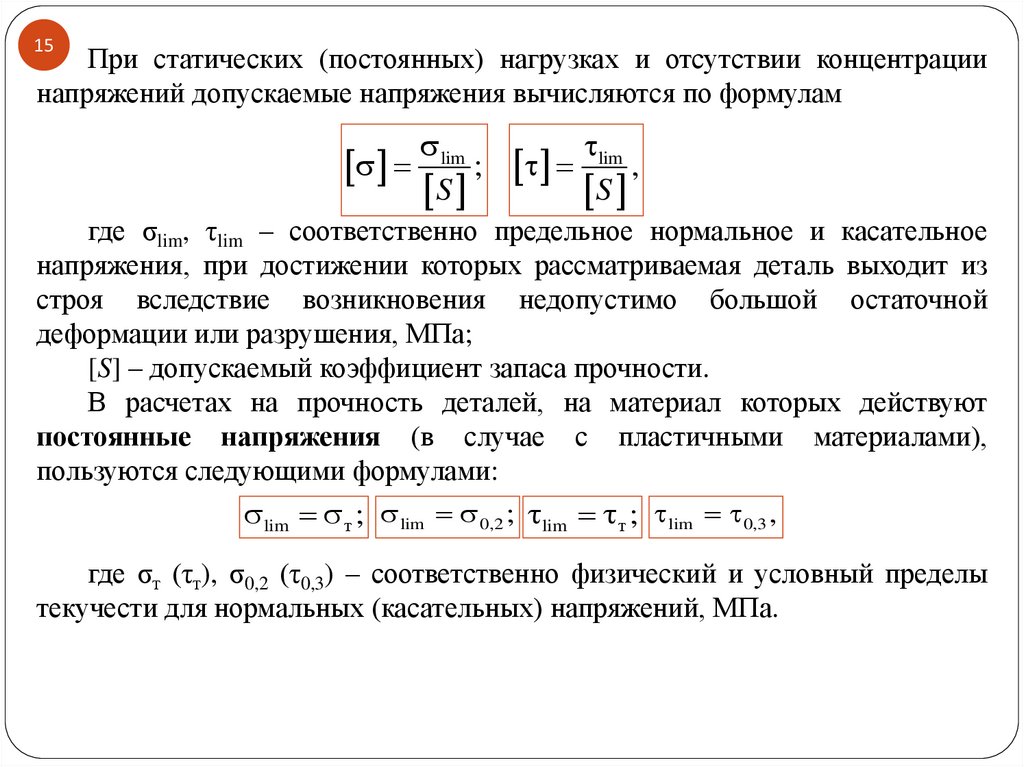

При переменных нагрузках рассматривают следующие типичные циклы нагружения:17

18.

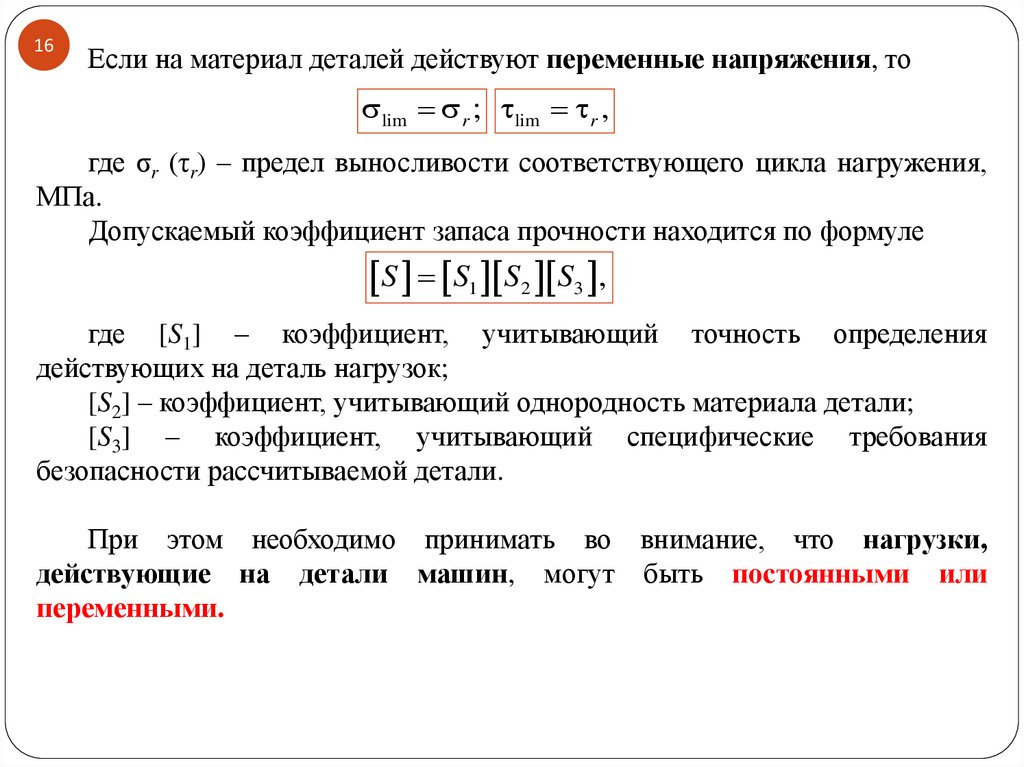

18Практикой установлено, что если деталь многократно подвергать переменному

нагружению определенного уровня, то после некоторого числа перемен напряжений

появится трещина, которая постепенно будет развиваться и вызовет ее разрушение.

Усталостные поломки составляют основной вид разрушения и нередко

приводят к тяжелым последствиям.

Способность материалов сопротивляться многократному действию переменных

напряжений без разрушения называется выносливостью или циклической

прочностью.

Из двух видов напряжений – нормальных (σ) и касательных (τ) – решающее

влияние на процессы усталости до образования первых трещин имеют касательные

напряжения. Развитие усталостных трещин ускоряется при наличии растягивающих

напряжений.

1 - зона роста

микротрещин

(мелкозернистая)

2 - зона хрупкого

долома (грубозернистая

структура)

Рисунок 4 – Усталостные поломки (коленчатый вал)

19.

19Способность материалов противостоять действию переменных нагрузок

определяется как сопротивление усталости и оценивается экспериментально

значением предела выносливости.

Для этого на соответствующей испытательной машине испытывается партия

(6…12 штук) гладких цилиндрических образцов данного материала диаметром 7…10

мм.

ГОСТ 23026-78 «Металлы. Метод испытания

на многоцикловую усталость»

Рисунок 5 – Испытание образцов по

ГОСТ 23026-78

Обработка полученных данных сопровождается построением графика кривой

выносливости (усталости) материала или кривой Велера.

График строится в координатах – число циклов до разрушения N. Опыты

показывают, что при уменьшении максимального напряжения цикла число циклов до

разрушения растет.

20.

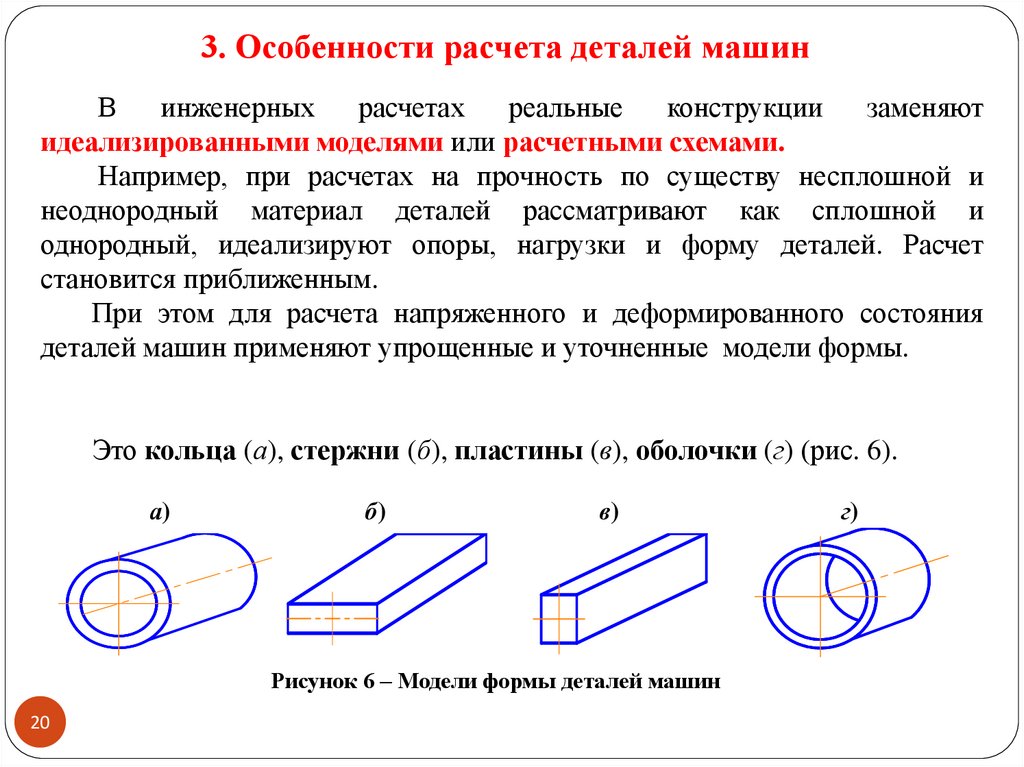

3. Особенности расчета деталей машинВ

инженерных

расчетах

реальные

конструкции

заменяют

идеализированными моделями или расчетными схемами.

Например, при расчетах на прочность по существу несплошной и

неоднородный материал деталей рассматривают как сплошной и

однородный, идеализируют опоры, нагрузки и форму деталей. Расчет

становится приближенным.

При этом для расчета напряженного и деформированного состояния

деталей машин применяют упрощенные и уточненные модели формы.

Это кольца (а), стержни (б), пластины (в), оболочки (г) (рис. 6).

а)

б)

в)

Рисунок 6 – Модели формы деталей машин

20

г)

21.

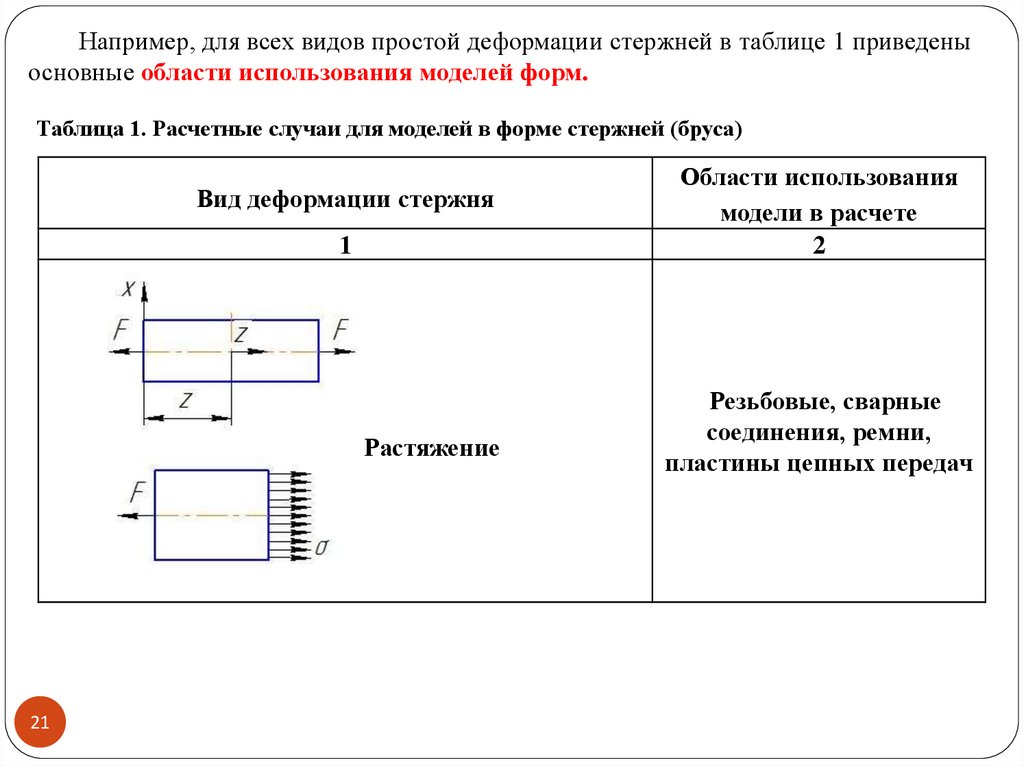

Например, для всех видов простой деформации стержней в таблице 1 приведеныосновные области использования моделей форм.

Таблица 1. Расчетные случаи для моделей в форме стержней (бруса)

Вид деформации стержня

1

Растяжение

21

Области использования

модели в расчете

2

Резьбовые, сварные

соединения, ремни,

пластины цепных передач

22.

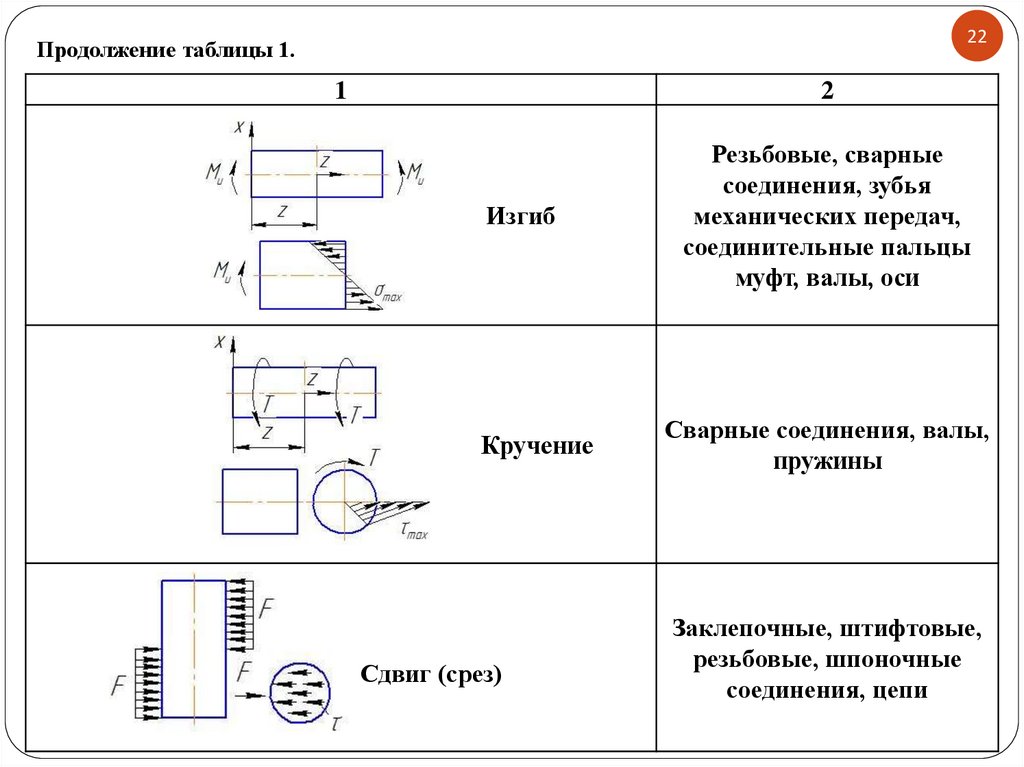

22Продолжение таблицы 1.

1

2

Изгиб

Кручение

Сдвиг (срез)

Резьбовые, сварные

соединения, зубья

механических передач,

соединительные пальцы

муфт, валы, оси

Сварные соединения, валы,

пружины

Заклепочные, штифтовые,

резьбовые, шпоночные

соединения, цепи

23.

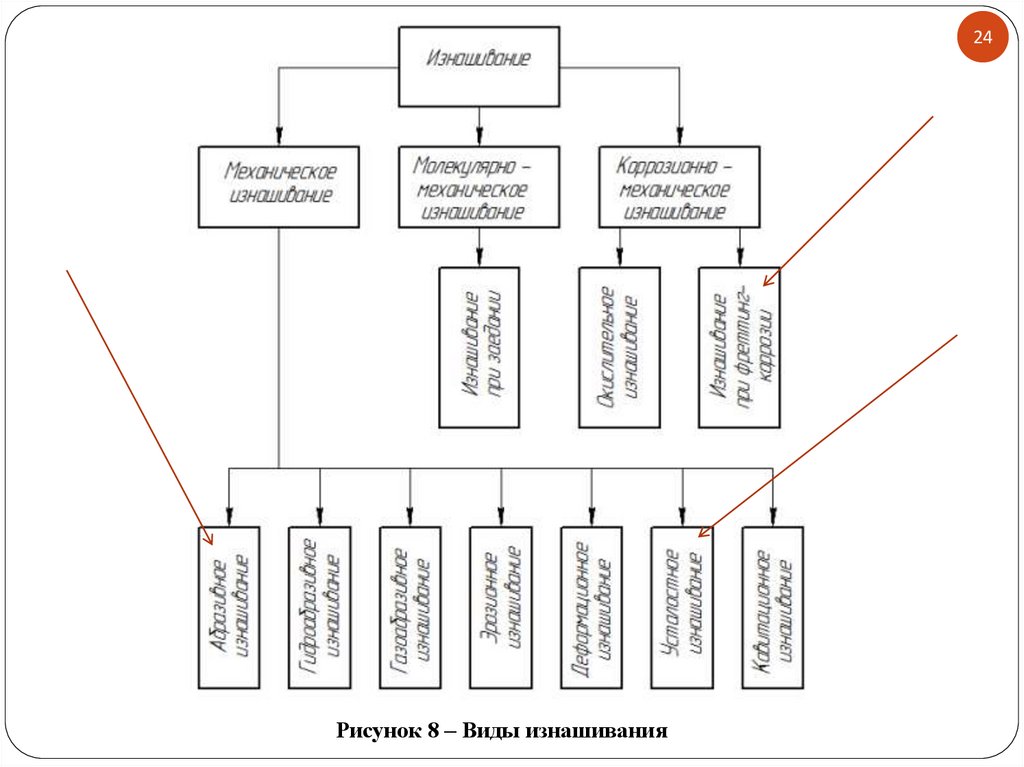

4. Общая характеристика процесса изнашивания23

Многие детали машин выходят из строя вследствие изнашивания –

разрушения поверхностных слоев трущихся тел, приводящего к уменьшению их

размеров в направлении, перпендикулярном поверхности трения.

.

Рисунок 8 – Задняя (ведомая)

звездочка велосипеда.

Слева – новая, без износа.

Справа с очевидным износом

от движения по часовой стрелке

Такие отказы связаны с потерей точности машин, приборов и инструментов, снижением КПД машин, снижением прочности деталей из-за появления динамических

нагрузок и уменьшения сечений, увеличением шума и другими негативными

последствиями.

Износ вызывает существенное удорожание эксплуатации машин. Ежегодные

расходы на поддержание и восстановление действующего парка некоторых машин

(например, автомобилей) соизмеримы со стоимостью годового выпуска новых машин

24.

24Рисунок 8 – Виды изнашивания

25.

Абразивное изнашивание – распространенный вид повреждения поверхностидеталей транспортных, дорожных, сельскохозяйственных, горных и других машин,

работающих в технологических средах, содержащих абразивные частицы (рис. 9).

Абразивное изнашивание является результатом срезания и пластического

деформирования микронеровностей (шероховатостей) твердыми посторонними

частицами при относительном перемещении сопряженных поверхностей.

Для уменьшения абразивного изнашивания снижают уровень абразивного

воздействия, повышают поверхностную твердость материалов деталей (закалкой,

поверхностным пластическим деформированием, напылением порошков карбидов).

Рисунок 9 – Износ поверхностей деталей

25

26.

Усталостное изнашивание происходит в процессе трения, при котором поддействием больших повторно-переменных нагрузок, превышающих предел

текучести металла, возникают микропластические деформации сжатия (рис. 10).

Усталостное

изнашивание

является

результатом

многократных

деформациях одних и тех же участков на поверхности детали в результате

которых появляются микро- и макроскопические трещины, которые в

дальнейшем в результате отслаивания и выкрашивания частиц металла

приводят к возникновению осповидных углублений и впадин.

Рисунок 10 – Усталостный износ поверхностей деталей

26

27.

Фреттинг-коррозия–

это

коррозионно-механическое

изнашивание

соприкасающихся тел при малых колебательных относительных перемещениях (рис.

11).

Фреттинг-коррозия является особым видом изнашивания номинально

неподвижных деталей в результате возвратно-поступательных перемещений с очень

малой амплитудой в коррозионной среде.

Фреттинг-коррозия является результатом таких перемещений вследствие

вибраций, динамических нагрузок, периодических изгибов или скручивания

сопряженных деталей.

Также фреттинг-коррозии может возникать из-за непрерывного разрушения

защитной оксидной плёнки в точках подвижного контакта.

27

Рисунок 11 – Появление тёмных пятен на посадочных

поверхностях (фреттинг-коррозия)

28.

5. Материалы изготовления деталей машинПриступая к расчету и проектированию детали, прежде всего,

выбирают материал для ее изготовления.

При этом рассматриваются три основных аспекта: механический или

конструкционный, технологический и экономический.

Это связано с тем, что детали машин должны удовлетворять условиям

надежности

и

экономичности

(безотказность,

долговечность,

ремонтопригодность, сохраняемость или определенные сочетания этих

свойств), т.е. способности, сохраняя свои эксплуатационные показатели,

выполнять заданные функции в течение заданного срока службы, а также

иметь

минимальную

стоимость

изготовления

и

низкие

эксплуатационные затраты.

Поэтому возникает необходимость применять для изготовления детали

такие материалы, которые позволяли бы рассчитывать и конструировать

ее без больших запасов прочности, изготавливать по безотходной

технологии при минимальных затратах.

28

29.

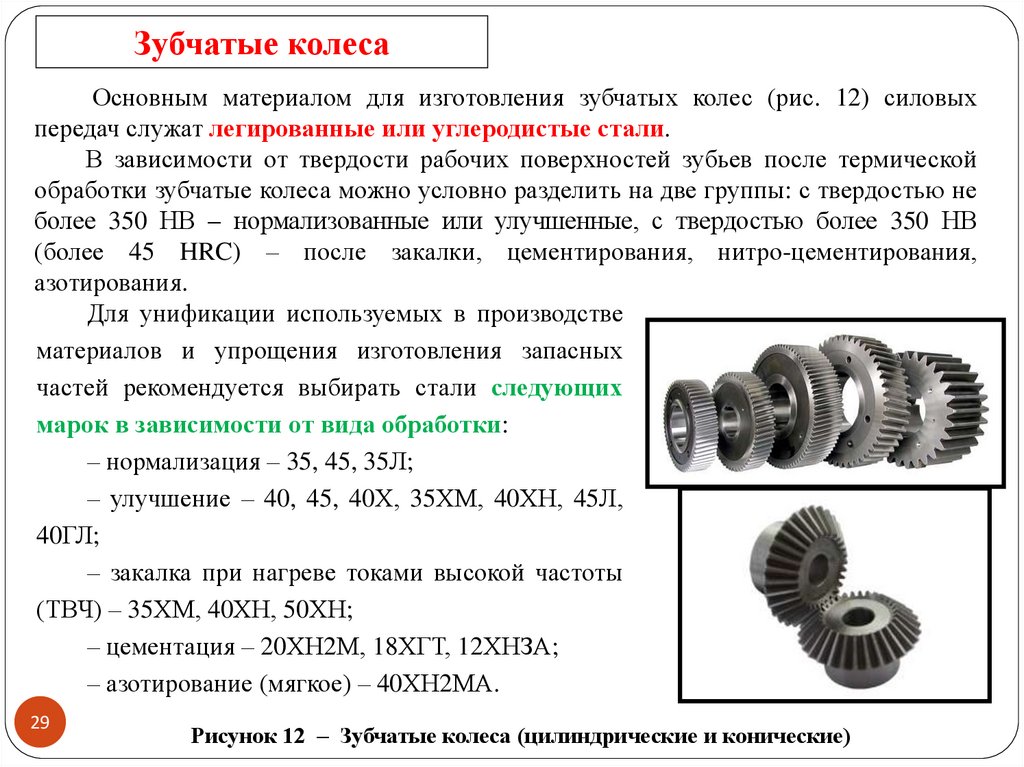

Зубчатые колесаОсновным материалом для изготовления зубчатых колес (рис. 12) силовых

передач служат легированные или углеродистые стали.

В зависимости от твердости рабочих поверхностей зубьев после термической

обработки зубчатые колеса можно условно разделить на две группы: с твердостью не

более 350 НВ – нормализованные или улучшенные, с твердостью более 350 НВ

(более 45 HRC) – после закалки, цементирования, нитро-цементирования,

азотирования.

Для унификации используемых в производстве

материалов и упрощения изготовления запасных

частей рекомендуется выбирать стали следующих

марок в зависимости от вида обработки:

– нормализация – 35, 45, 35Л;

– улучшение – 40, 45, 40Х, 35ХМ, 40ХН, 45Л,

40ГЛ;

– закалка при нагреве токами высокой частоты

(ТВЧ) – 35ХМ, 40ХН, 50ХН;

– цементация – 20ХН2М, 18ХГТ, 12ХНЗА;

– азотирование (мягкое) – 40ХН2МА.

29

Рисунок 12 – Зубчатые колеса (цилиндрические и конические)

30.

текучестиТ

прочности

В

Предел

поверхност

и

(HRCэ)

Твердость

сердцевины

(HB)

Ширина S,

мм

Диаметр D,

мм

Марка стали

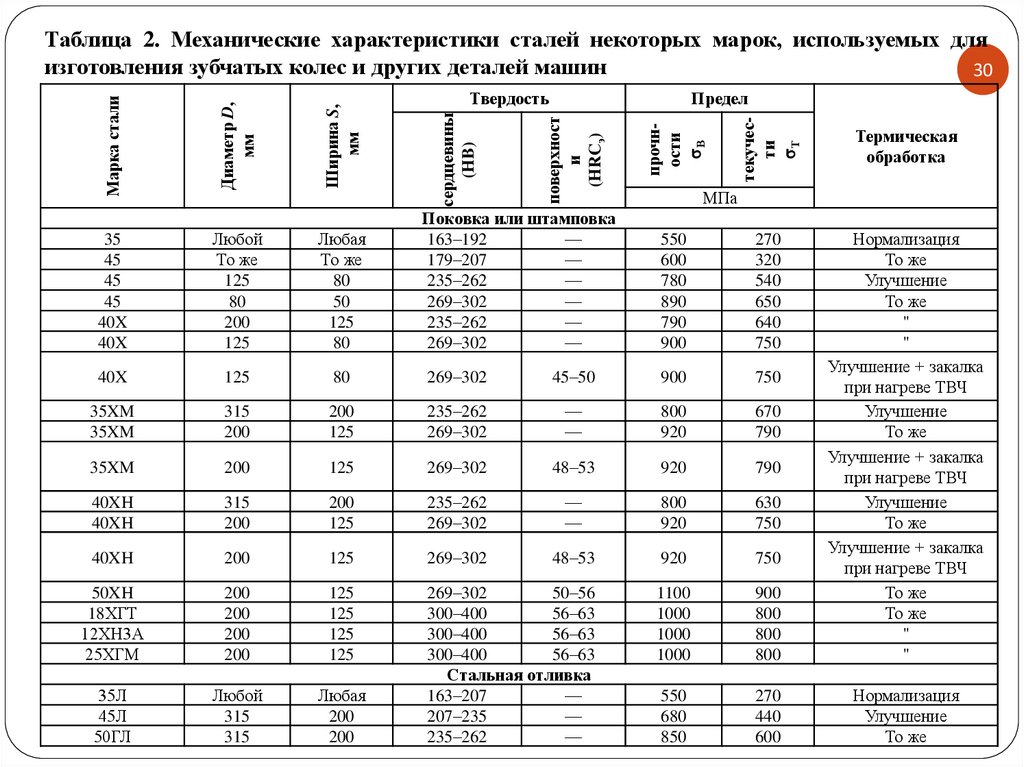

Таблица 2. Механические характеристики сталей некоторых марок, используемых для

изготовления зубчатых колес и других деталей машин

30

Термическая

обработка

МПа

Поковка или штамповка

163–192

—

179–207

—

235–262

—

269–302

—

235–262

—

269–302

—

550

600

780

890

790

900

270

320

540

650

640

750

35

45

45

45

40X

40X

Любой

То же

125

80

200

125

Любая

То же

80

50

125

80

40X

125

80

269–302

45–50

900

750

35XM

35XM

315

200

200

125

235–262

269–302

—

—

800

920

670

790

35XM

200

125

269–302

48–53

920

790

40XH

40XH

315

200

200

125

235–262

269–302

—

—

800

920

630

750

40XH

200

125

269–302

48–53

920

750

50XH

18ХГТ

12ХН3А

25ХГМ

200

200

200

200

125

125

125

125

1100

1000

1000

1000

900

800

800

800

35Л

45Л

50ГЛ

Любой

315

315

Любая

200

200

269–302

50–56

300–400

56–63

300–400

56–63

300–400

56–63

Стальная отливка

163–207

—

207–235

—

235–262

—

Нормализация

То же

Улучшение

То же

''

''

Улучшение + закалка

при нагреве ТВЧ

Улучшение

То же

Улучшение + закалка

при нагреве ТВЧ

Улучшение

То же

Улучшение + закалка

при нагреве ТВЧ

То же

То же

''

''

550

680

850

270

440

600

Нормализация

Улучшение

То же

31.

Червячные колесаНаилучшее качество работы червячной передачи (рис. 13) обеспечивают

червяки, изготовленные как из цементуемых сталей (20Х, 18ХГТ) с

твердостью после термообработки HRC 58–63, так и среднеуглеродистых

сталей (45, 40ХН) с поверхностной закалкой до твердости HRC 50–55.

Венцы червячных колес рекомендуется изготавливать из материалов с

хорошими антифрикционными и антизадирными свойствами: из бронзы,

латуни, чугуна, композиционных металлокерамических материалов,

пластмасс.

31

Рисунок 13 – Червячная передача (червяк и червячное колесо)

32.

32Зубчатые венцы червячных колес изготовляют преимущественно из

бронзы, причем выбор марки материала зависит от скорости скольжения VCK

и длительности работы.

При высоких скоростях скольжения (I группа), когда VCK = 6–25 м/с и при

длительной работе рекомендуются оловянные бронзы марок БрОФ10-1,

БрО10Н1Ф1, которые обладают хорошими противозадирными свойствами.

При средних скоростях скольжения (II группа), когда VCK = 2–6 м/с, применяют

алюминиевую бронзу марки БрАЖ9-4. Эта бронза обладает пониженными

противозадирными свойствами, поэтому применяется в паре с закаленными до

твердости HRC 45 и шлифованными червяками. В отдельных случаях ее применяют

до VCK = 8 м/с.

При малых скоростях скольжения (III группа), когда VCK < 2 м/с, червячные

колеса можно изготовлять из серых чугунов марок СЧ 12–28, СЧ 15–32 и др.

Обозначения марки бронзы: буквы БР – бронза, затем буква, указывающая

легирующий элемент и число, выражающее содержание этого элемента в

процентах.

Например, БрО10Ф1 – бронза с содержанием олова (буква О) 10 % и фосфора

(буква Ф) 1 %, остальное медь.

Стоимость этой бронзы превышает стоимость стали 45 в среднем в 10 раз.

33.

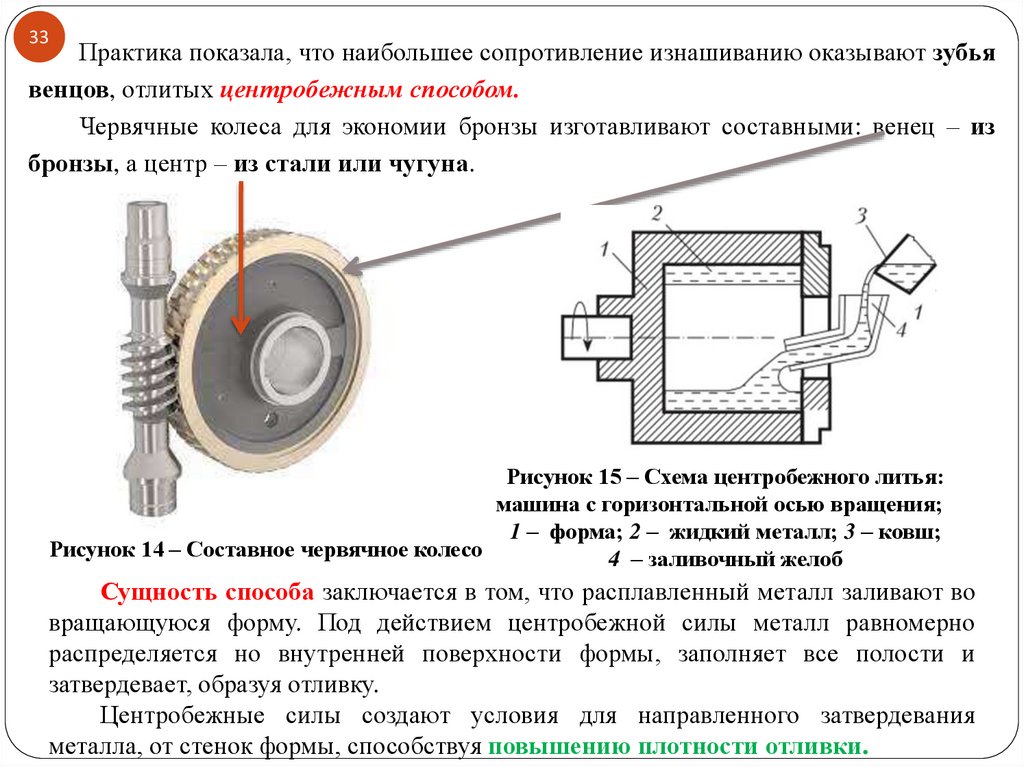

33Практика показала, что наибольшее сопротивление изнашиванию оказывают зубья

венцов, отлитых центробежным способом.

Червячные колеса для экономии бронзы изготавливают составными: венец – из

бронзы, а центр – из стали или чугуна.

Рисунок 15 – Схема центробежного литья:

машина с горизонтальной осью вращения;

1 – форма; 2 – жидкий металл; 3 – ковш;

Рисунок 14 – Составное червячное колесо

4 – заливочный желоб

Сущность способа заключается в том, что расплавленный металл заливают во

вращающуюся форму. Под действием центробежной силы металл равномерно

распределяется но внутренней поверхности формы, заполняет все полости и

затвердевает, образуя отливку.

Центробежные силы создают условия для направленного затвердевания

металла, от стенок формы, способствуя повышению плотности отливки.

34.

Болты, винты, шпильки, гайкиВ резьбовых соединениях, как правило, разрушается стержень болта (винта, шпильки)

или изнашивается резьба на этих деталях и гайках. Поэтому материалы этих соединений

должны обладать высокой прочностью, а грузовые, ходовые винты и гайки, кроме того, и

износостойкостью.

В качестве материалов для изготовления болтов, винтов и шпилек (рис. 16–18) используют

стали низко- и среднеуглеродистые обыкновенного качества, углеродистые качественные,

легированные, нержавеющие, цветные металлы и сплавы. Из этих же материалов

изготавливают и гайки.

Для гаек грузовых и ходовых винтов используют антифрикционные чугуны, серые

чугуны и оловянные бронзы.

Для высоконагруженных соединений, работающих при переменных и ударных нагрузках,

повышенных температурах и в агрессивных средах применяют качественные

конструкционные (ГОСТ 1050-88) и легированные (ГОСТ 4543-71) стали.

Повышение прочности болтов, шпилек осуществляют термической и химикотермической обработками. Этим существенно уменьшаются их габариты и снижается масса.

34

Рисунок 16 – Шпильки

Рисунок 17 – Болт и гайка

Рисунок 18 – Винты

35.

Шпонки и штифтыВ качестве материалов для шпонок (рис. 19) используются

чистотянутые стали прямоугольных и круглых сечений. Обычно это

стали Ст6, стали 45, 50 и другие с пределом прочности не ниже 600 МПа.

Штифты (рис. 20) изготавливают из сталей 45 и А12; при

необходимости проводят поверхностную закалку до твердости 45…55 HRC.

Рисунок 19 – Шпонки

35

Рисунок 20 – Штифты

36.

Звездочки и цепиДетали приводных цепных передач (рис. 21 и 22) изготавливают, в основном, из

стального холоднотянутого проката: пластины цепей и звездочки – из углеродистых

и легированных сталей; валики, втулки и ролики – из легированных сталей с

последующей цементацией или азотированием.

Также для изготовления звездочек тихоходных (V < 2 м/с) и малонагруженных

передач используют чугуны и пластмассы.

Рисунок 21– Звездочки

36

Рисунок 22 – Цепная передача

в сборе

37.

Шкивы37

Для шкивов (рис. 23) ременных передач применяются чугуны, стали, легкие

сплавы и пластмассы.

Подшипники скольжения

Рисунок 23– Шкивы

Рисунок 24 – Подшипники скольжения

Выбор материала подшипниковой втулки (вкладыша) (рис. 24) зависит от

нагрузки, скорости скольжения цапфы, смазочного материала, объемов производства и

других факторов. Исходя из этого, вкладыши и втулки подшипников скольжения

бывают металлические, металлокерамические и неметаллические.

Например в массовом производстве вкладыши получают из стальной ленты (сталь

10 или сталь 20), на которую и наносят тонкий антифрикционный слой (оловянистые

и свинцовые бронзы, баббиты).

38.

Подшипники каченияКак кольца, так и шарики, ролики, иголки ПК (рис. 25) изготавливают из

специальных шарикоподшипниковых сталей марок ШХ15, ШХ20СГ, а также из

цементируемых легированных сталей марок 18ХГТ, 20Х2Н4А. Твердость колец –

61…65 HRC, а элементов качения – 63…67 HRC.

Сепараторы большинства подшипников изготовляют из мягкой углеродистой

стали методом штамповки. Для высокоскоростных подшипников применяют

массивные сепараторы из латуни, антифрикционных бронз, фторопласта,

текстолита.

В условиях ударных нагрузок и при высоких требованиях к бесшумности

подшипников качения тела качения изготавливают из пластмасс, при этом резко

снижаются требования к твердости колец.

Рисунок 25 – Подшипники

качения

38

39.

Валы и осиКонструкция, размеры и материал вала и оси (рис. 26) во многом зависят от

критериев, определяющих их работоспособность. Эти детали оцениваются, в

основном, прочностью, жесткостью, виброустойчивостью и износостойкостью.

Если вал изготавливается как одно целое с шестерней (вал-шестерня), то материал

вала и способ термообработки обусловливаются материалом и прочностью зубьев

шестерни. В других случаях для изготовления валов применяют углеродистые

конструкционные (ГОСТ 1050-88), легированные стали (ГОСТ 4543-71). Также если

размеры вала определяются условиями жесткости, то можно использовать стали

углеродистые обыкновенного качества (ГОСТ 380-2005), а для фасонных валов

(коленчатые, с эксцентриками) – высокопрочные и модифицированные чугуны

(ГОСТ 7293-85).

Рисунок 26 – Валы и оси

39

40.

На основании приведенных выше данных можно сделать вывод, чтоосновным конструкционным материалом в машиностроении является сталь.

Поэтому одной из основных задач, решаемых разработчиками машин

(конструкторами-машиностроителями), является выбор марки стали,

которую необходимо использовать для изготовления конкретной детали.

40

41.

416. Привод машины, кинематические схемы механических

приводов

Большинство современных машин создано по схеме двигатель – передача

(привод) – исполнительный орган машины. Источником механической энергии в

приводе является электродвигатель.

Подобрать электродвигатель скоростные и силовые характеристики которого

соответствовали бы потребителю (исполнительному устройству) в большинстве

случаев невозможно.

Для этой цели используются передаточные механизмы, функциями которых,

кроме передачи механической энергии на расстояние, являются преобразование

кинематических и силовых параметров. Непосредственное соединение двигателя с

рабочим органом машины применяется крайне редко (например, гидравлические

насосы, вентиляторы).

Передаточные механизмы представляют собой несколько последовательно

включенных передач (1,2...n), постепенно преобразующие параметры движения вала

двигателя до требуемых значений. Следует заметить, что механическая энергия от

двигателя до потребителя доходит не полностью. Часть энергии теряется. Последняя, в

большей степени, рассеивается в виде тепла в окружающую среду.

Эффективность передачи энергии элементами привода характеризуется

механическим КПД (ηi). Эффект постепенной потери мощности при передаче

движения предполагает использования двигателей, мощность которых несколько

больше требуемой выходной мощности привода.

Учет этого эффекта является основой энергетического расчета и выбора

двигателя.

42.

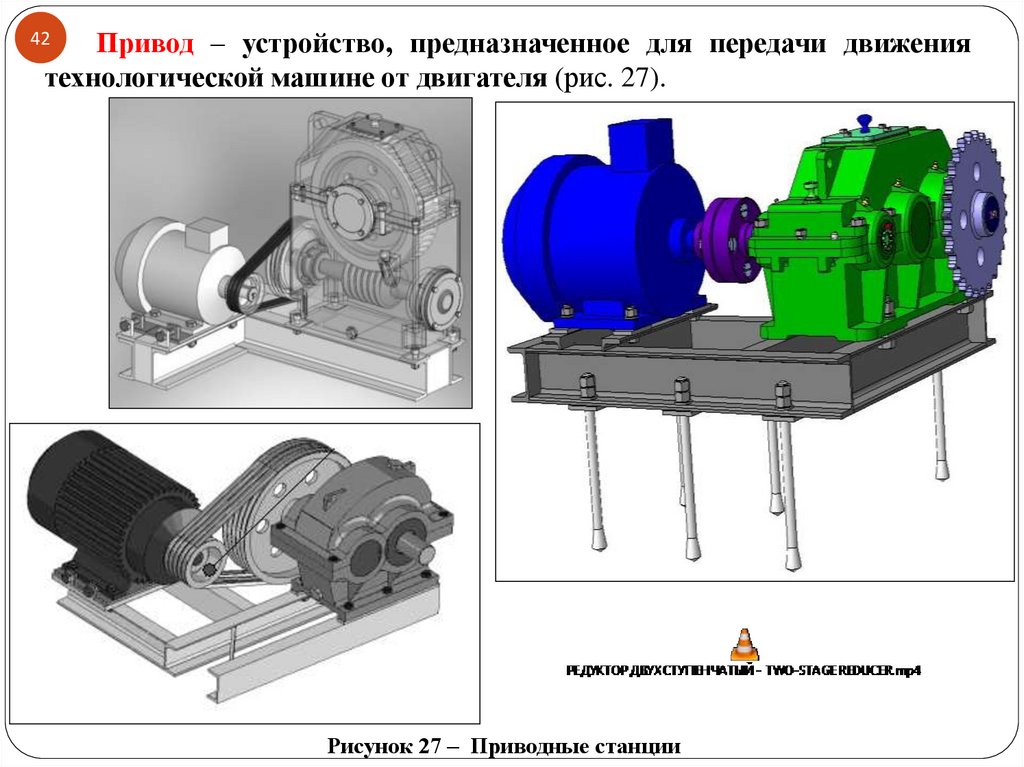

Привод – устройство, предназначенное для передачи движениятехнологической машине от двигателя (рис. 27).

42

Рисунок 27 – Приводные станции

43.

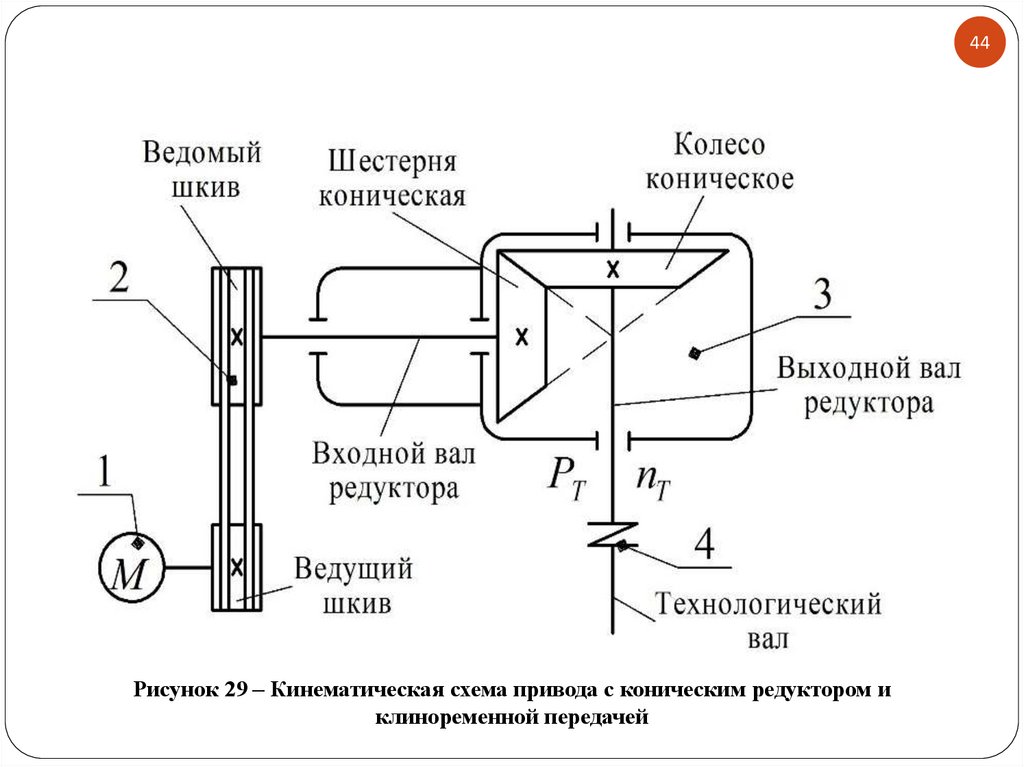

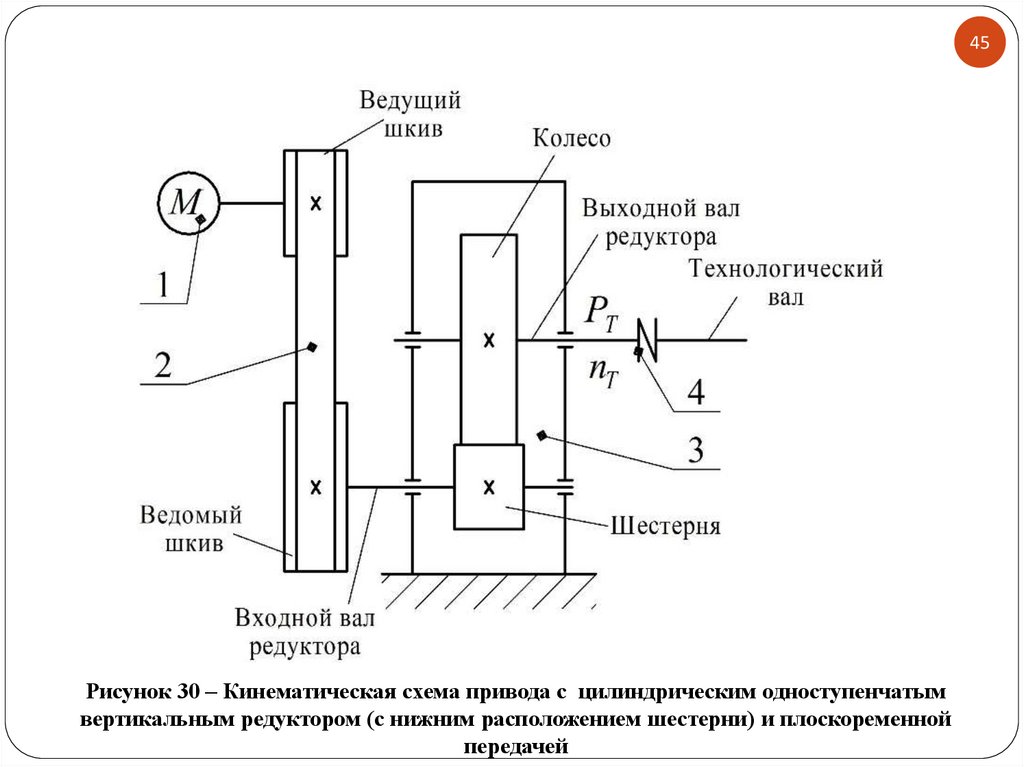

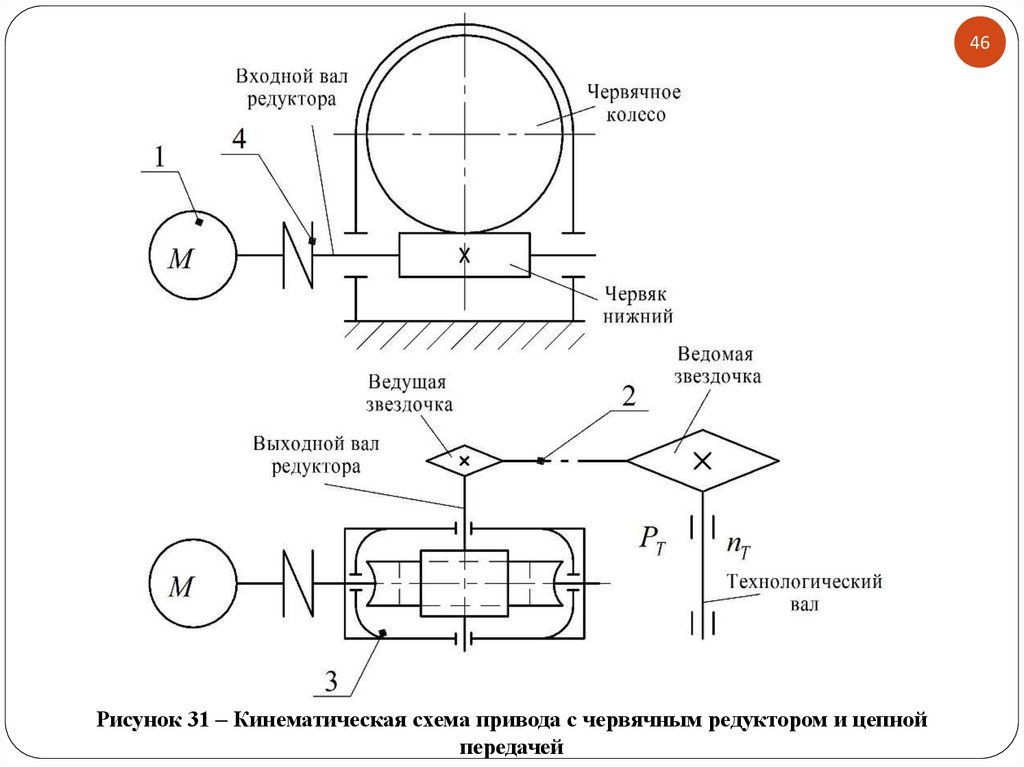

На рисунках 28–31 представлены кинематические схемы частоиспользуемых сочетаний механических передач, образующих приводную

станцию.

Рисунок 28 – Кинематическая схема привода с цилиндрическим одноступенчатым

горизонтальным редуктором и цепной передачей

43

44.

44Рисунок 29 – Кинематическая схема привода с коническим редуктором и

клиноременной передачей

45.

45Рисунок 30 – Кинематическая схема привода с цилиндрическим одноступенчатым

вертикальным редуктором (с нижним расположением шестерни) и плоскоременной

передачей

46.

46Рисунок 31 – Кинематическая схема привода с червячным редуктором и цепной

передачей

Механика

Механика