Похожие презентации:

Утилизация отходов московского МСЗ №2

1. Утилизация отходов московского МСЗ №2

Работу выполнили студентыгруппы ОС-301: Тронец

Алексей, Корнет Анастасия,

Медведева Ангелина, Анна

Ефимова

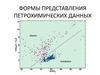

2. Элементный состав шлака (в пересчете на оксиды) , %

Элементныйсостав шлака

(в пересчете

на оксиды) ,

%

Оксид

МСЗ № 2

SiO2

49,7-62

TiO2

0,3-0,6

Аl2О

3,2-11,8

Fe2O3

1,1-5

CaO

12,5-19

MgO

1,5-2,3

K 2O

0,7-2

Na2O

0,5-10,6

SO3

2,1-4,9

P2O5

1,3-6,7

Cl

0,2-2,3

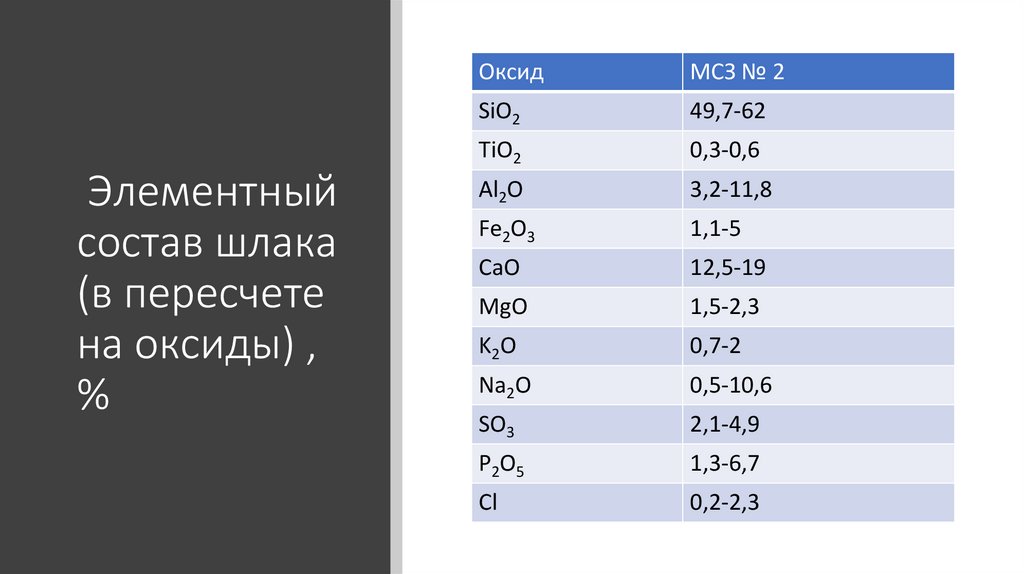

3. Элементный состав (в пересчёте на оксиды)шлака ,%

4,00%1,25%

3,50%

5,55%

Элементный

состав (в

пересчёте на

оксиды)шлака

,%

1,35%

1,90%

15,75%

55,85%

3,05%

7,50%

0,45%

SiO2

TiO2

Аl2О

Fe2O3

CaO

MgO

K2O

Na2O

SO3

P2O5

Cl

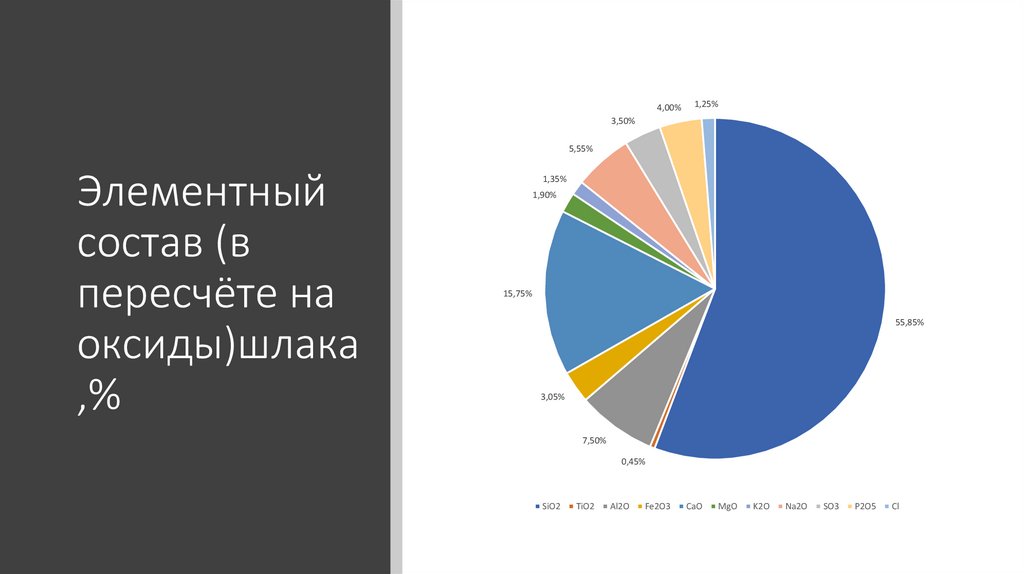

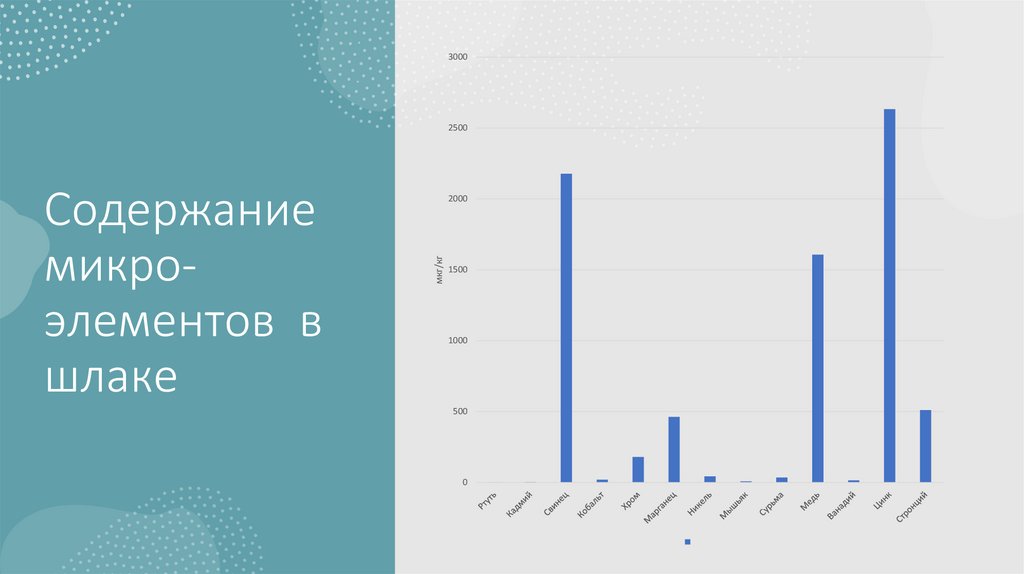

4. Содержание микроэлементов, мг/кг, в шлаке

Содержание микроэлементов, мг/кг, в шлакеЭлемент

МСЗ № 2

Ртуть

0-0,1

Кадмий

0-5,6

Свинец

1655-2701

Кобальт

6,7-33,0

Хром

179-181

Марганец

332-593

Никель

26-60

Мышьяк

4-12

Сурьма

26-44

Медь

925-2290

Ванадий

15-16

Цинк

1267-4000

Стронций

350-672

5. Содержание микро- элементов в шлаке

30002500

мкг/кг

Содержание

микроэлементов в

шлаке

2000

1500

1000

500

0

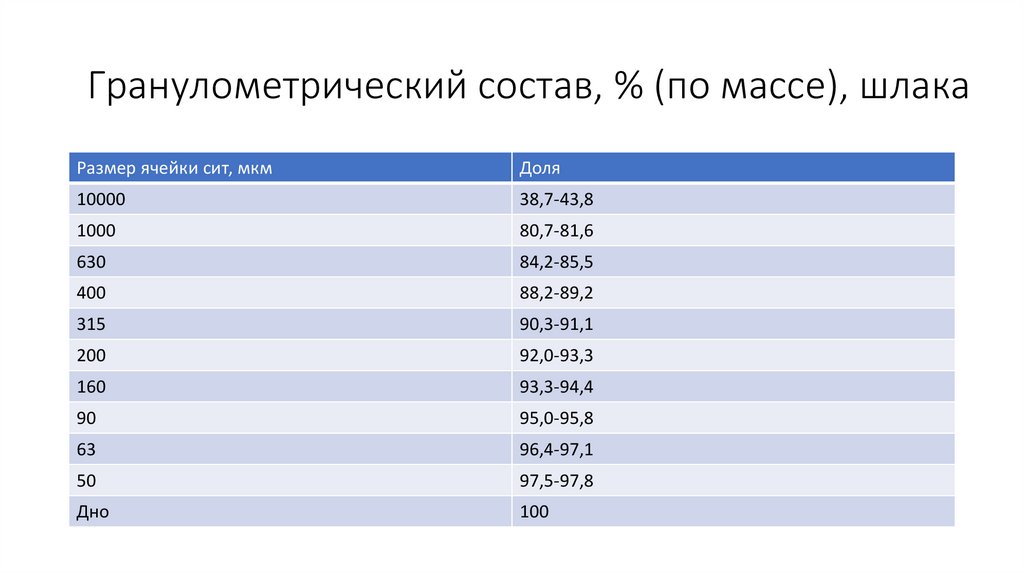

6. Гранулометрический состав, % (по массе), шлака

Гранулометрический состав, % (по массе), шлакаРазмер ячейки сит, мкм

Доля

10000

38,7-43,8

1000

80,7-81,6

630

84,2-85,5

400

88,2-89,2

315

90,3-91,1

200

92,0-93,3

160

93,3-94,4

90

95,0-95,8

63

96,4-97,1

50

97,5-97,8

Дно

100

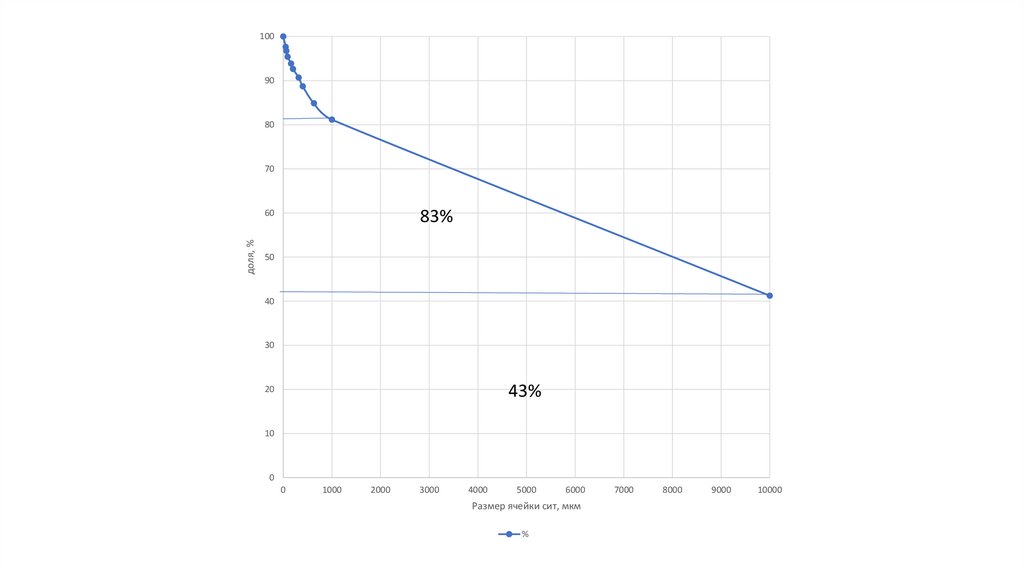

7.

10090

80

70

83%

доля, %

60

50

40

30

43%

20

10

0

0

1000

2000

3000

4000

5000

6000

Размер ячейки сит, мкм

%

7000

8000

9000

10000

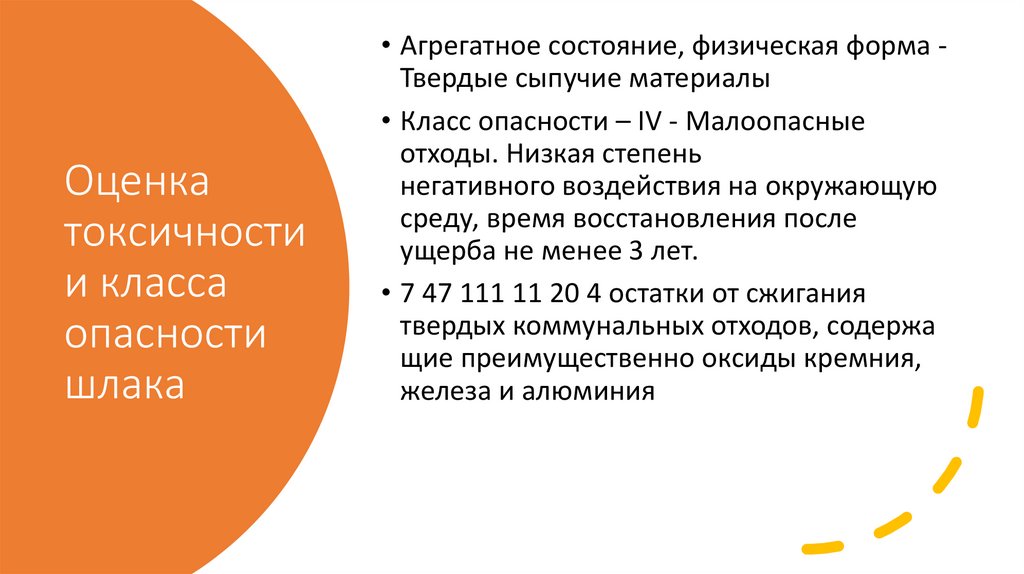

8. Оценка токсичности и класса опасности шлака

• Агрегатное состояние, физическая форма Твердые сыпучие материалы• Класс опасности – IV - Малоопасные

отходы. Низкая степень

негативного воздействия на окружающую

среду, время восстановления после

ущерба не менее 3 лет.

• 7 47 111 11 20 4 остатки от сжигания

твердых коммунальных отходов, содержа

щие преимущественно оксиды кремния,

железа и алюминия

9. Технологии утилизации шлака

• Авторы считают, что поиск наиболеерациональных технологий

обращения со шлаковыми

отходами МСЗ следует вести в

технологиях

стекловарения. Данные по составам

оконного стекла и шлака говорят, что

химический состав шлака близок к

химическому составу шихты для

изготовления стекла и стеклоэмалей.

10. Технология утилизации шлака

• Анализ фракционного состава показывает, что температура ивремя пребывания в топочном пространстве достаточны для

плавления стекла.

• Неплавленное стекло соответствует мелким фракциям,

которые проваливаются на первых секциях колосниковой решетки, т.е.

там, где средняя температура в слое ТБО ниже 550 — 600 "С. На

последних секциях крупные куски стекла подверглись более полному

переплаву, и их доля, в общем количестве стекла, резко возросла.

Следовательно, полного переплава стекла можно добиться при его

переработке внутри слоя горения ТБО, что соответствует данным о

температурных режимах стекловаренных печей, т.е. 1000 - 1100 °С.

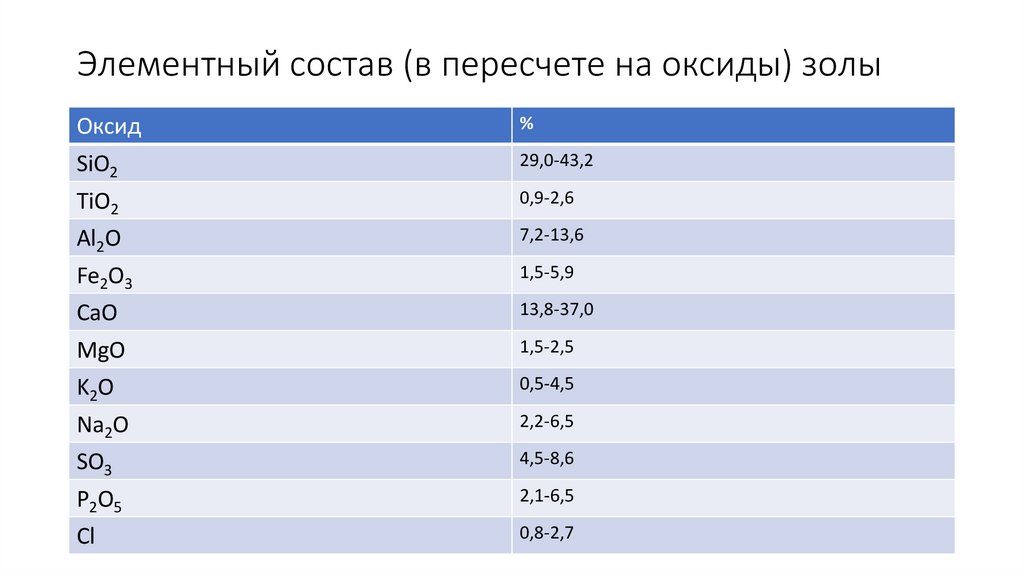

11. Элементный состав (в пересчете на оксиды) золы

Оксид%

SiO2

29,0-43,2

TiO2

0,9-2,6

Аl2О

7,2-13,6

Fe2O3

1,5-5,9

CaO

13,8-37,0

MgO

1,5-2,5

K2 O

0,5-4,5

Na2O

2,2-6,5

SO3

4,5-8,6

P2O5

2,1-6,5

Cl

0,8-2,7

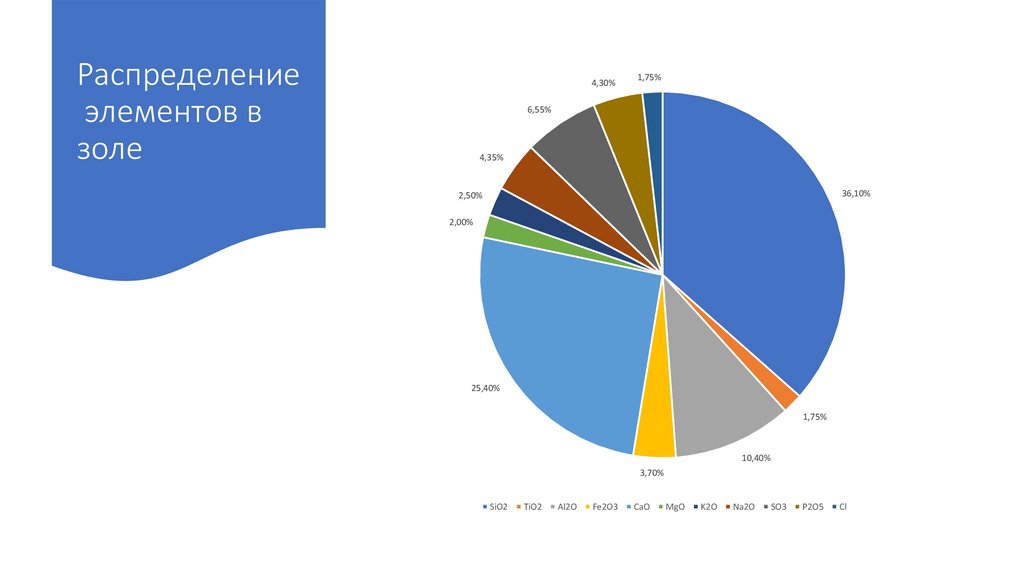

12. Распределение элементов в золе

Распределениеэлементов в

золе

4,30%

1,75%

6,55%

4,35%

36,10%

2,50%

2,00%

25,40%

1,75%

10,40%

3,70%

SiO2

TiO2

Аl2О

Fe2O3

CaO

MgO

K2O

Na2O

SO3

P2O5

Cl

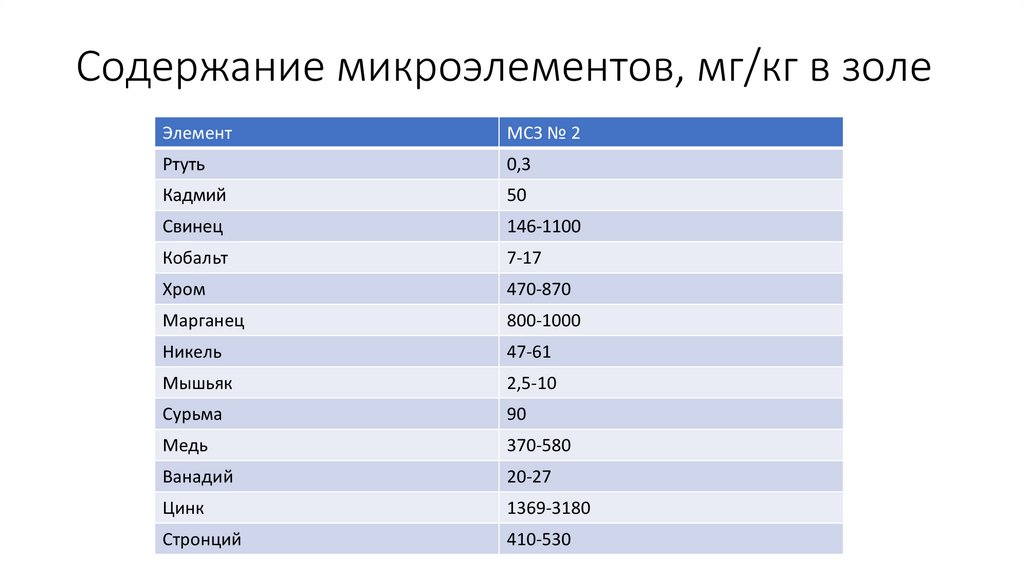

13. Содержание микроэлементов, мг/кг в золе

ЭлементМСЗ № 2

Ртуть

0,3

Кадмий

50

Свинец

146-1100

Кобальт

7-17

Хром

470-870

Марганец

800-1000

Никель

47-61

Мышьяк

2,5-10

Сурьма

90

Медь

370-580

Ванадий

20-27

Цинк

1369-3180

Стронций

410-530

14. Содержание микроэлементов, мг/кг в золе

25002000

мг/кг

1500

1000

500

0

Ртуть

Кадмий

Свинец

Кобальт

Хром

Марганец

Никель

Мышьяк

Сурьма

Медь

Ванадий

Цинк

Стронций

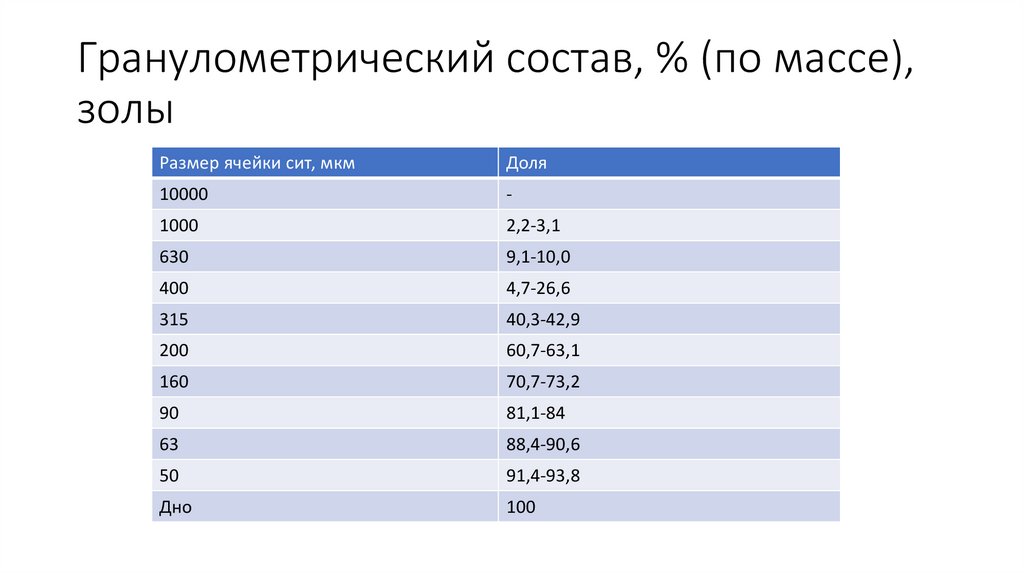

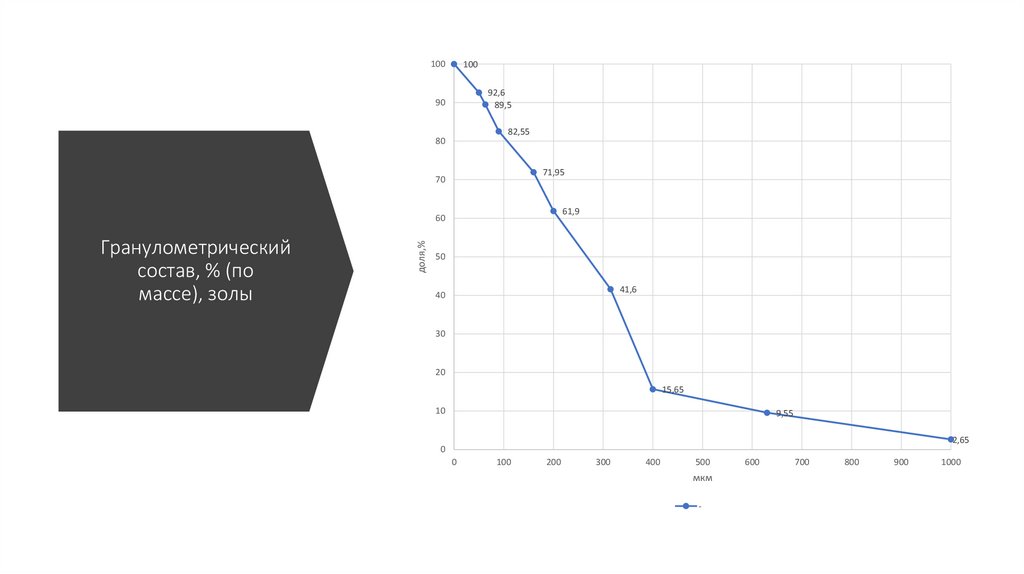

15. Гранулометрический состав, % (по массе), золы

Размер ячейки сит, мкмДоля

10000

-

1000

2,2-3,1

630

9,1-10,0

400

4,7-26,6

315

40,3-42,9

200

60,7-63,1

160

70,7-73,2

90

81,1-84

63

88,4-90,6

50

91,4-93,8

Дно

100

16. Гранулометрический состав, % (по массе), золы

100100

92,6

89,5

90

82,55

80

71,95

70

61,9

Гранулометрический

состав, % (по

массе), золы

доля,%

60

50

41,6

40

30

20

15,65

10

9,55

2,65

0

0

100

200

300

400

500

мкм

-

600

700

800

900

1000

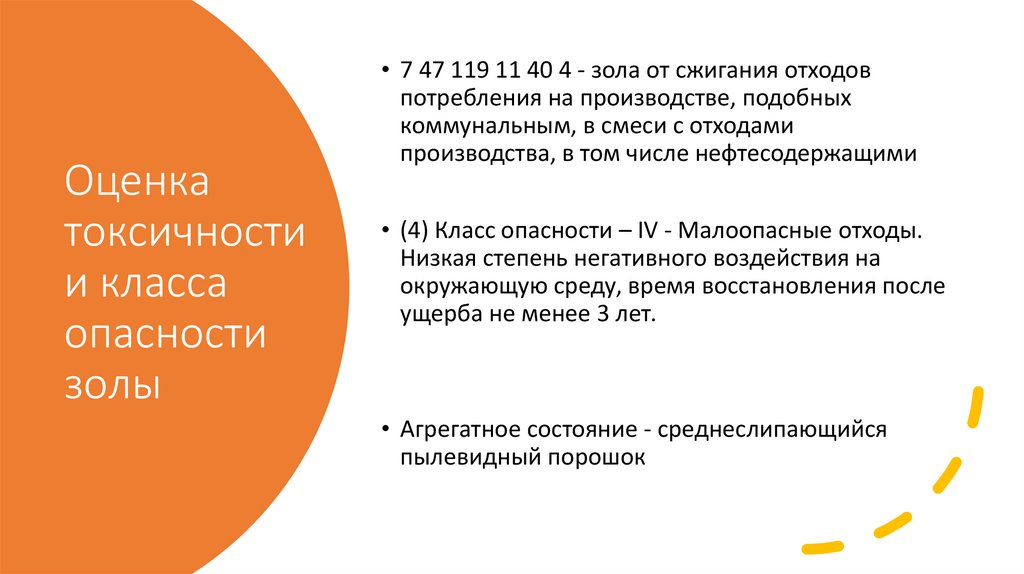

17. Оценка токсичности и класса опасности золы

• 7 47 119 11 40 4 - зола от сжигания отходовпотребления на производстве, подобных

коммунальным, в смеси с отходами

производства, в том числе нефтесодержащими

• (4) Класс опасности – IV - Малоопасные отходы.

Низкая степень негативного воздействия на

окружающую среду, время восстановления после

ущерба не менее 3 лет.

• Агрегатное состояние - среднеслипающийся

пылевидный порошок

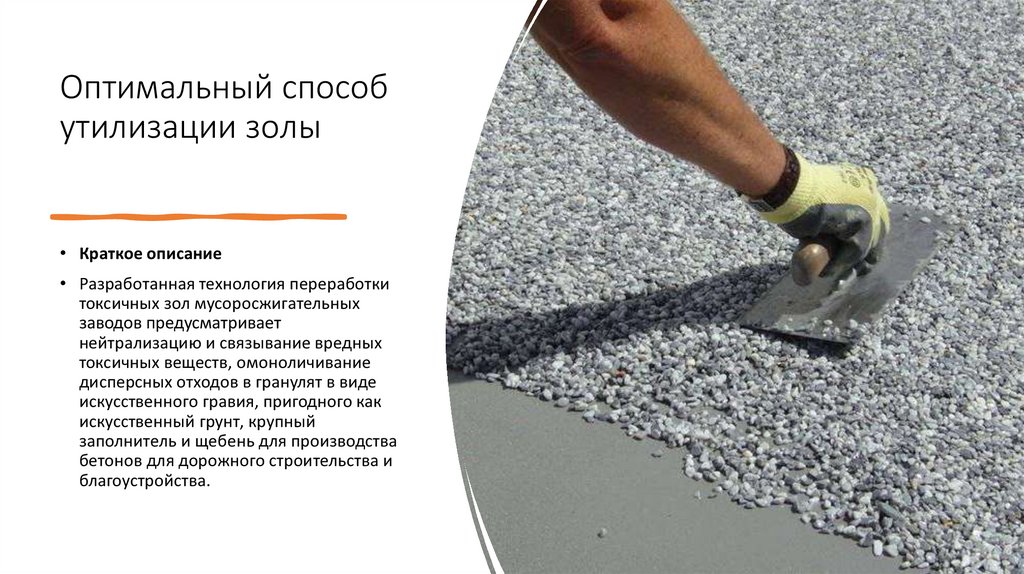

18. Оптимальный способ утилизации золы

• Краткое описание• Разработанная технология переработки

токсичных зол мусоросжигательных

заводов предусматривает

нейтрализацию и связывание вредных

токсичных веществ, омоноличивание

дисперсных отходов в гранулят в виде

искусственного гравия, пригодного как

искусственный грунт, крупный

заполнитель и щебень для производства

бетонов для дорожного строительства и

благоустройства.

19. Утилизация золы

• Технология строится по модульной схеме, что позволяет гибкоприспосабливаться к различным объему и токсичности

перерабатываемых отходов, изменению их состава и различной

комплектацией оборудованием.

• Переработка токсичных зол состоит из следующих стадий:

• нейтрализации токсичных отходов;

• омоноличивание зол и получение агломерата;

• капсулирование агломерата и получение искусственного крупного

заполнителя;

• применение искусственного заполнителя (щебня) в изделиях из бетона

для благоустройства и дорожного строительства.

20. Вывод

• Таким образом, для обезвреживанияи/или утилизации шлака могут быть

использованы существующие технологии

обращения с силикатным сырьем для

получения промышленных полупродуктов

или изделий промышленного назначения,

а для утилизации зольных отходов с

фильтров МСЗ необходимы технологии,

обеспечивающие гарантированную

деструкцию молекул диоксинов, создание

долговременных условий для

предотвращения их рекомбинации и

защиту окружающей среды от

высокодисперсной силикатной пыли.

Химия

Химия Экология

Экология