Похожие презентации:

Внутритрубная диагностика магистральных трубопроводов

1. Лекция 4. Внутритрубная диагностика магистральных трубопроводов

2. План лекции

1Понятия и цели внутритрубной

диагностики (ВТД)

2

Технические средства внутритрубной

диагностики

3

Подготовка к внутритрубной

диагностике

21.05.2022

2

2

3. 1. Понятия и цели внутритрубной диагностики (ВТД)

Внутритрубная диагностика (ВТД) магистральноготрубопровода – это комплекс работ, обеспечивающих

получение информации о дефектах трубопровода с

использованием внутритрубных инспекционных приборов

(ВИП) (дефектоскопов).

ВТД осуществляется с целью – снижения аварийности

магистральных нефте- и нефтепродуктопроводов на основе

своевременного выявления и последующего устранения

дефектов в трубах, составляющих линейную часть.

Основной задачей ВТД – определение местоположения, типов

и

геометрических

параметров

выявляемых

дефектов

обследуемого трубопровода.

21.05.2022

3

3

4. 2. Технические средства внутритрубной диагностики

Аппараты для диагностирования, поступающие на мировой рынок,делятся на две группы:

1. самоходные;

2. перемещаемые потоком перекачиваемой жидкости.

Аппараты первой группы применяются для диагностирования

участков трубопровода относительно небольшой длины; перемещаются

они с помощью либо собственного двигателя, либо внешнего устройства

(например, штанги). Достоинством таких аппаратов является

возможность многократного контроля (за счет обратного хода)

интересующего участка, что повышает его качество. Однако они

тихоходны и, как правило, не используются для обследования

протяженных участков магистральных трубопроводов.

Аппараты второй группы получили большое распространение, т.к.

они не требуют остановки перекачки и затрат электроэнергии на

передвижение по трубе. Скорость перемещения таких аппаратов

практически равна скорости потока.

21.05.2022

4

4

5. 2. Технические средства внутритрубной диагностики

Обследованиетрубопровода

автономными

приборами

позволяет:

1. обнаружить с высокой точностью местоположение дефектов,

произвести оценку их величины;

2. обеспечить сплошное обследование по всему периметру

трубопровода;

3. оценить техническое состояние магистрального трубопровода,

возможности и сроки его дальнейшей эксплуатации при

заданном уровне надежности;

4. оценить эффективность действия электрохимзащиты;

5. сформулировать рекомендации по выбору оптимального

способа устранения неисправности и корректировке

эксплуатационных режимов работы трубопровода.

21.05.2022

5

5

6. 2. Технические средства внутритрубной диагностики

ВИП состоит из следующих основных систем:1. бортовой компьютер - обеспечивает автономное управление

всеми системами ВИП;

2. носитель датчиков - обеспечивает необходимое расположение

ультразвуковых, магнитных или механических датчиков

относительно внутренней поверхности трубопровода;

3. бортовая электроника - обеспечивает формирование

зондирующих сигналов, прием и первичную обработку

диагностической информации от датчиков, запись в

запоминающее устройство диагностической и другой

служебной информации;

4. одометрическая система - обеспечивает определение и запись

пройденных ВИП расстояний;

5. батарейная секция - обеспечивает электрической энергией все

системы ВИП и содержит блок сменных литиевых батарей;

6. магнитная система - обеспечивает местное намагничивание

металла стенки трубопровода (только для магнитных

дефектоскопов).

21.05.2022

6

6

7. 2. Технические средства внутритрубной диагностики

Опыт применения зарубежных ВИП в условиях России показал, чтофункции очистки и выявления дефектов стенки труб целесообразно

разделить. ПАО «Транснефть» разработало концепцию 4-уровневой

интегрированной системы диагностирования, предусматривающей

определение параметров дефектов и особенностей трубопровода,

соответствующих

техническим

возможностям

применяемого

диагностического оборудования. Она предусматривает проведение

диагностики в 4 этапа.

I этап - выявление дефектов геометрии и особенностей трубопровода

(вмятин, гофров, овальности поперечного сечения, выступающих внутрь

трубы элементов арматуры трубопровода), ведущих к уменьшению его

проходного сечения;

II этап - выявление дефектов типа потери металла, уменьшающих

толщину стенки трубопровода (коррозионных язв, царапин, вырывов

металла и т.п.), а также расслоений и включений в стенке трубы;

III этап - выявление поперечных трещин и трещиноподобных дефектов

в кольцевых сварных швах и теле трубы;

IV этап - выявление продольных трещин в теле трубы, а также

продольных трещин и трещиноподобных дефектов в продольных сварных

швах.

21.05.2022

7

7

8. 2. Технические средства внутритрубной диагностики

Соответственно задачам, решаемым в рамках внутри- трубнойинспекции,

технические

средства

диагностики

классифицируются следующим образом:

1. профилемеры;

2. ультразвуковые дефектоскопы с радиально установленными

(в плоскости поперечного сечения трубы) датчиками;

3. магнитные дефектоскопы;

4. ультразвуковые дефектоскопы с датчиками, установленными

под углом к плоскости поперечного сечения трубы.

21.05.2022

8

8

9. 2. Технические средства внутритрубной диагностики

ПРОФИЛЕМЕРЫОпределение минимального проходного сечения трубопровода

является обязательной операцией перед проведением дефектоскопии, так

как ультразвуковые и магнитные ВИП могут работать при проходном

сечении не менее 85% наружного диаметра трубы. Измерения проходного

сечения проводятся с помощью снарядов-шаблонов, одноканальных и

многоканальных профилемеров.

Определение внутреннего профиля трубопровода обеспечивается

непрерывным измерением угла отклонения измерительных рычагов

профилемера, равномерно распределенных по окружности ВИП и

имеющих непосредственный контакт с внутренней стенкой трубопровода.

Каждый из рычагов имеет возможность изменять свое положение

независимо от других рычагов. Для одноканального профилемера

информация записывается только о максимальном изменении радиального

положения рычагов в каждый момент времени.

С помощью профилемеров можно обнаружить дефекты геометрии

трубопровода: вмятины, гофры, наличие подкладных колец и других

выступающих внутрь элементов арматуры трубопровода.

21.05.2022

9

9

10. 2. Технические средства внутритрубной диагностики

ПРОФИЛЕМЕРЫРис. 1. Профилемер «Калипер»:

1 - бампер; 2 - антенна приемопередатчика; 3 - коническая

манжета; 4 - колеса одометра; 5 - кардан с измерительной

системой поворота; 6 - спайдер; 7 - центрирующая манжета

21.05.2022

10

10

11. 2. Технические средства внутритрубной диагностики

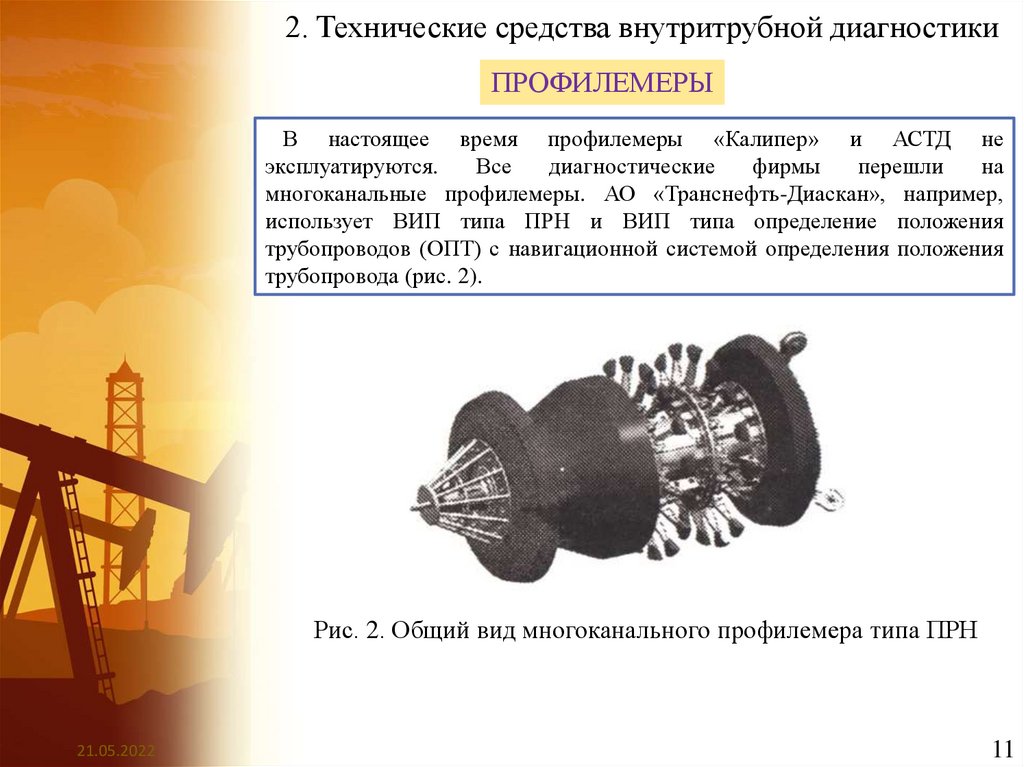

ПРОФИЛЕМЕРЫВ настоящее время профилемеры «Калипер» и АСТД не

эксплуатируются.

Все

диагностические

фирмы

перешли

на

многоканальные профилемеры. АО «Транснефть-Диаскан», например,

использует ВИП типа ПРН и ВИП типа определение положения

трубопроводов (ОПТ) с навигационной системой определения положения

трубопровода (рис. 2).

Рис. 2. Общий вид многоканального профилемера типа ПРН

21.05.2022

11

11

12. 2. Технические средства внутритрубной диагностики

ПРОФИЛЕМЕРЫС помощью многоканальных профилемеров выявляют

следующие дефекты и особенности:

1. вмятины, гофры, сужения (овальности);

2. задвижки, тройники, подкладные кольца;

3. поперечные и спиральные сварные швы;

4. косые стыки на поперечных сварных швах.

5. ВИП, снабженные навигационной системой, определяют

также:

6. радиусы и направления изгибов продольной оси трубы

(упругие и в отводах);

7. перемещения продольной оси в поперечном направлении и их

угловое положение (по результатам двух пропусков в разное

время);

8. геодезические координаты трубных секций и, при

необходимости, геодезические координаты выявленных

дефектов и особенностей.

21.05.2022

12

12

13. 2. Технические средства внутритрубной диагностики

ПРОФИЛЕМЕРЫОпределение геодезических координат трубных секций производится

путем специальных расчетов по совокупности навигационных данных,

полученных бесплат- форменной инерциальной навигационной системой

ВИП ОПТ (рис. 3), и геодезических данных о маркерных пунктах,

полученных путем их геодезической привязки к государственной (или

какой-либо иной) геодезической сети. Привязка маркерных пунктов к

геодезическим сетям осуществляется с использованием спутниковых

систем GPS или ГЛОНАСС.

Рис. 3. Дефектоскоп для опреления положения

трубопровода типа ОПТ

21.05.2022

13

13

14. 2. Технические средства внутритрубной диагностики

ПРОФИЛЕМЕРЫВнутритрубный

инспекционный

прибор

определения

положения трубопровода (ОПТ) отличается от профилемера

ПРН:

- Преимущества:

1. повышенной точностью измерений параметров дефектов и

особенностей, прежде всего за счет более точного

центрирования в трубе посредством колесной фиксации

ВИП;

2. усовершенствованной бесплатформенной инерциальной

навигационной системы. Он обладает улучшенными

характеристиками по выявляемости и погрешности

измерений дефектов по сравнению с ПРН, по обнаружению и

измерению радиусов изгиба и перемещений продольной оси

трубопровода.

- Недостатки:

1. потребляет большее количество электроэнергии (60 Вт

против 31 Вт);

2. меньший запас времени работы (120 часов против 180 часов).

21.05.2022

14

14

15. 2. Технические средства внутритрубной диагностики

УЛЬТРАЗВУКОВЫЕ ДЕФЕКТОСКОПЫРис. 4. Ультразвуковые дефектоскопы:

а - тип UltraScan WM; б - UltraScan CD

21.05.2022

15

15

16. 2. Технические средства внутритрубной диагностики

УЛЬТРАЗВУКОВЫЕ ДЕФЕКТОСКОПЫПринципиальное различие между дефектоскопами UltraScan

WM и UltraScan CD заключается в том, что:

в первом случае - (при радиальном расположении

ультразвуковых датчиков) выявляются дефекты типа потери

металла, уменьшающие толщину стенки трубопровода

(коррозионных язв, царапин, вырывов металла и т.п.), а также

расслоения и включения в стенке трубы,

во втором случае - при использовании ВИП типа Ультраскан

CD (с расположением ультразвуковых датчиков под углом) продольные трещины в теле трубы, а также продольные

трещины и трещиноподобные дефекты в продольных сварных

швах.

21.05.2022

16

16

17. 2. Технические средства внутритрубной диагностики

МАГНИТНЫЕ ДЕФЕКТОСКОПЫРазличаются технологией намагничивания труб: оно может быть

продольным (метод MFL) или поперечным (метод TFI).

Методом MFL выявляются следующие дефекты и особенности:

1. потери металла (коррозия) внешние и внутренние, в том числе

мелкие питтинги;

2. механические повреждения (риски, задиры), трещины, расслоения

с выходом на поверхность до 45 градусов от поперечного

направления;

3. вмятины, гофры > 2% диаметра, в том числе с дополнительными

дефектами;

4. сварные швы - поперечные, спиральные;

5. дефекты поперечных и спиральных сварных швов - несплошности

плоскостного типа (трещины, непровары, несплавления),

аномалии (поры, шлаковые включения, утяжины, подрезы);

6. задвижки, тройники, кожухи, вантузы, патрубки;

7. ремонтные конструкции (приварные и неприварные муфты),

заплаты, точки присоединения катодной защиты;

8. металлические предметы вблизи трубы, опоры, пригрузы.

21.05.2022

17

17

18. 2. Технические средства внутритрубной диагностики

МАГНИТНЫЕ ДЕФЕКТОСКОПЫРис. 5. Магнитный дефектоскоп типа MFL

21.05.2022

18

18

19. 2. Технические средства внутритрубной диагностики

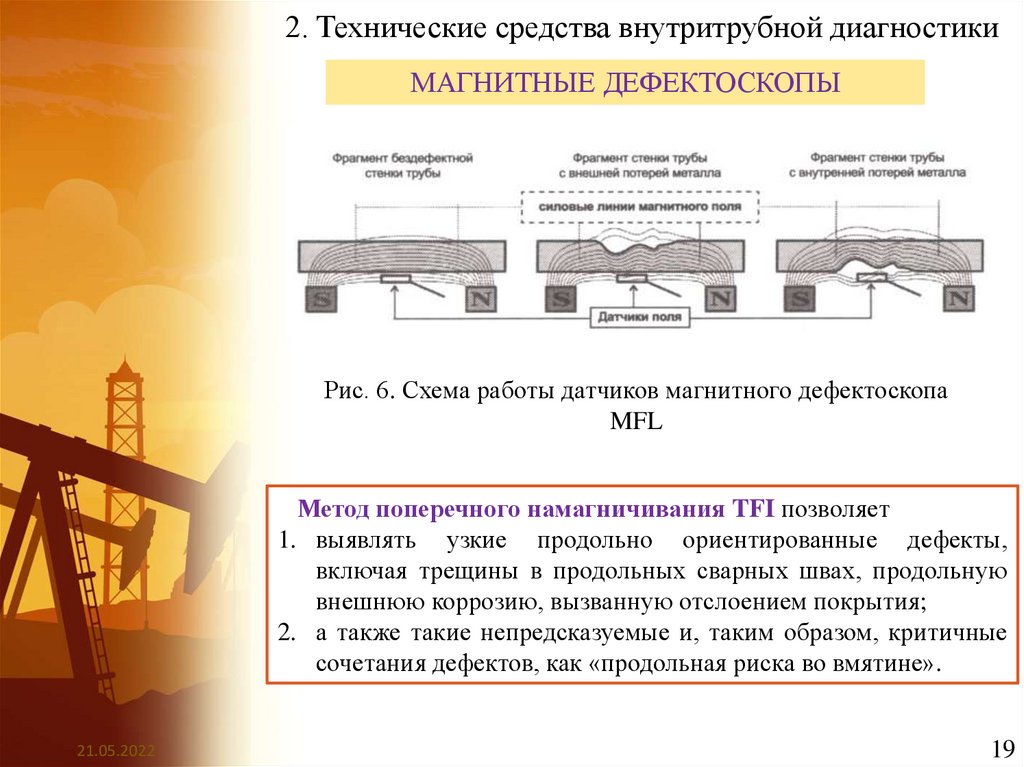

МАГНИТНЫЕ ДЕФЕКТОСКОПЫРис. 6. Схема работы датчиков магнитного дефектоскопа

MFL

Метод поперечного намагничивания TFI позволяет

1. выявлять узкие продольно ориентированные дефекты,

включая трещины в продольных сварных швах, продольную

внешнюю коррозию, вызванную отслоением покрытия;

2. а также такие непредсказуемые и, таким образом, критичные

сочетания дефектов, как «продольная риска во вмятине».

21.05.2022

19

19

20. 3. Подготовка к внутритрубной диагностике

Запуск в действующий магистральный трубопровод сложных идорогостоящих внутритрубных инспекционных приборов требует

предварительного проведения тщательной подготовительной

работы.

В ходе нее необходимо:

1) определить участки трубопровода, требующие обследования;

2) установить

возможность

обследования

состояния

трубопровода средствами дефектоскопии;

3) произвести подготовку трубопровода к обследованию.

21.05.2022

20

20

21. 3. Подготовка к внутритрубной диагностике

1) Определение участков МН, требующих обследования.Значимость участков и, следовательно, важность их обследования

определяются на основе следующих технических и экономических

критериев:

1. статистика аварийности;

2. урбанизация - интенсивность строительных и других работ в районах,

где находится рассматриваемый участок трубопровода;

3. плотность населения и связанная с ней опасность в случае

разгерметизации трубопровода;

4. эксплуатационные характеристики участка, включая характер

перекачиваемого продукта, коррозионную активность грунтов,

эффективность действующей катодной защиты;

5. готовность участка к обследованию (наличие камер пуска и приема

скребка, подъездных путей к камерам и др.);

6. возможность последовательного обследования участков одинакового

диаметра, что упрощает организацию работ по обследованию,

поскольку создается возможность одновременного обследования сразу

нескольких участков, и т.д.

21.05.2022

Оценка готовности МН к диагностированию. Для успешного

проведения ВТД магистральный нефтепровод должен быть

контролепригодным, то есть обеспечивать техническую

возможность пропуска внутритрубных инспекционных приборов и

получение качественных данных диагностирования.

21 21

22. 3. Подготовка к внутритрубной диагностике

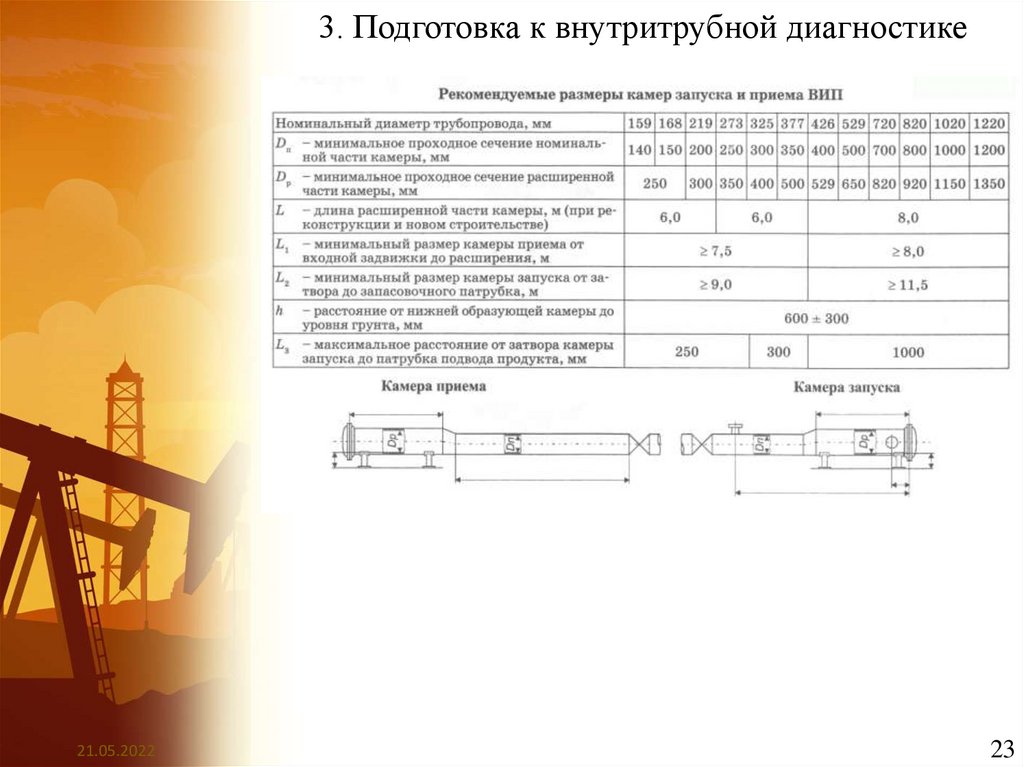

Контролепригодность обеспечивается выполнением следующихтребований к геометрическим параметрам МН и установленному

на нем оборудованию:

1. проходное

сечение

трубопровода

перед

пропуском

стандартного внутритрубного инспекционного прибора

(профилемера) должно быть не менее 70% Dн (номинального

наружного диаметра трубопровода) - для профилемера, не

менее 85% Dн - для дефектоскопов;

2. минимальный радиус отвода, расположенного под углом 90° к

основной магистрали, по условиям прохождения ВИП должен

составлять не менее 3 Dн;

3. запорная и предохранительная арматура на линейной части

МН должна быть равнопроходной с линейной частью

трубопровода;

4. каждый участок эксплуатируемого МН (в т.ч. лупинги и

резервные нитки подводных переходов) должен быть

оборудован камерами пуска и приема средств очистки и

диагностики (КПП СОД), удовлетворяющими требованиям

таблицы 1.

21.05.2022

22

22

23. 3. Подготовка к внутритрубной диагностике

21.05.202223

23

24. 3. Подготовка к внутритрубной диагностике

2) Последовательность проведения работ по внутритрубнойдиагностике участков МН, находящихся в эксплуатации, такова:

1. подготовка (очистка) участка к пропуску калибровочного устройства;

2. пропуск снаряда-шаблона (СНШ) (при подготовке участка к

диагностике магнитными дефектоскопами) за 32 дня до пуска ВИП;

3. пропуск профилемера (при подготовке участка к диагностике

дефектоскопами WM, ДКУ (ДКК) за 32 дня до пуска ВИП;

4. первичная

очистка

нефтепровода

и

повторный

пропуск

калибровочного устройства (СНШ);

5. преддиагностическая очистка нефтепровода;

6. контроль качества очистки;

7. пропуск ВИП;

8. обработка результатов пропуска ВИП, подготовка и выдача

технического отчета;

9. проведение ДДК.

3) Подготовка трубопровода к обследованию предусматривает:

1. пропуск по трубопроводу скребка-калибра (шаблона);

2. очистку полости МН от инородных предметов и различных

отложений;

3. создание маркерных пунктов вдоль трассы трубопровода;

4. подготовку КПП СОД.

21.05.2022

24

24

Промышленность

Промышленность