Похожие презентации:

Организация и технология работ капитального ремонта пути на новых материалах

1. Курсовой проект

4 курс I семестрОрганизация и технология работ

капитального ремонта пути на

новых материалах

2.

Введение3.

Состав работ по капитальному ремонтузависит от его вида, определяемого

характеристикой ВСП до и после

ремонта, а так же от применяемых

средств механизации.

Технические процессы предусматривают

максимальное использование

современных машин и механизмов.

Капитальный ремонт пути на новых

материалах предусматривает

максимальное использование

современных машин и механизмов.

4.

• Первый – проектно-изыскательский,при котором производится диагностика

ЗП и балластной призмы,

изыскательные работы и разработка

проекта.

Работы выполняются заранее, затраты

труда на этот вид работ не

учитываются.

5.

• Второй – подготовительный, в которомубирается лишний балласт в

балластной призме, производится

диагностика старогодных плетей,

меняются старогодные плети на

инвентарные рельсы, плети убираются

с перегона.

Работы на графике не показываются,

затраты труда процессом учитываются.

6.

• Третий – основной, в которомстарогодная рельсошпальная решетка

меняется на новую.

• Четвертый – основной, в котором

балластная призма очищается от

засорителей на требуемую глубину, а

между неочищенным и очищенным

балластом укладывается геотекстиль

или пенополистирол.

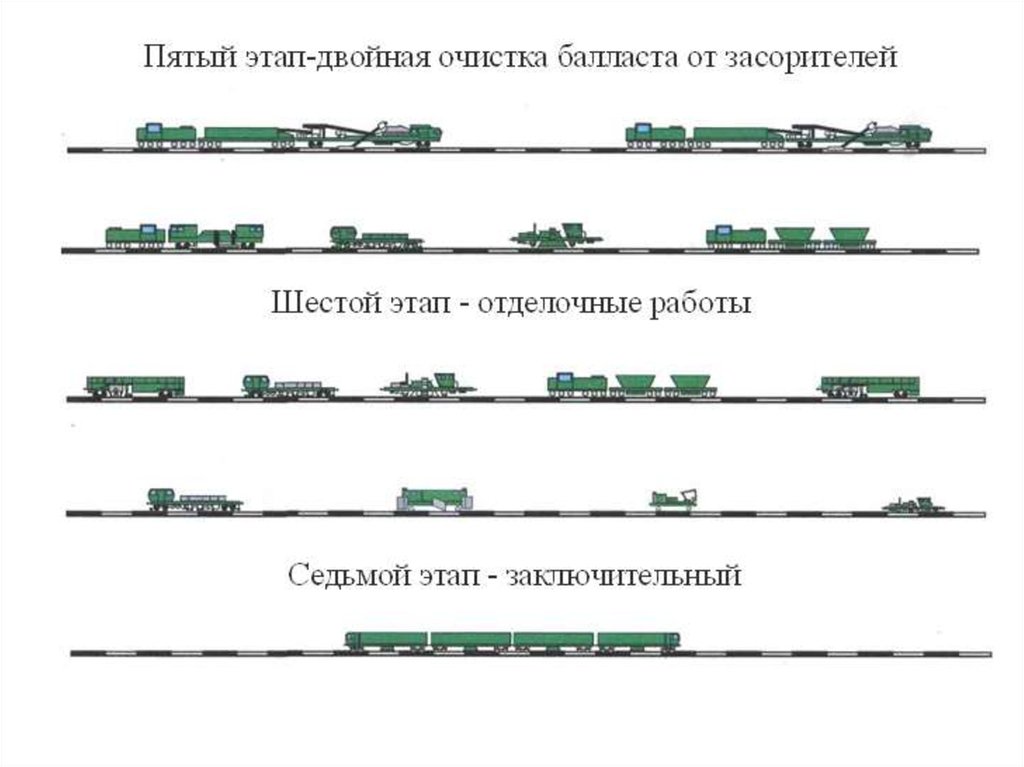

• Пятый – отделочный, в котором на

перегон привозятся новые сварные

рельсовые плети, инвентарные рельсы

меняются на плети.

7.

• Шестой – отделочный, в которомпроизводится окончательная выправка

пути в плане и профиле, отделка пути,

ремонт и очистка водоотводных

сооружений.

• Седьмой – заключительный, в котором

производится шлифовка новых

рельсовых плетей в пути.

8. Содержание

9.

10.

11.

12.

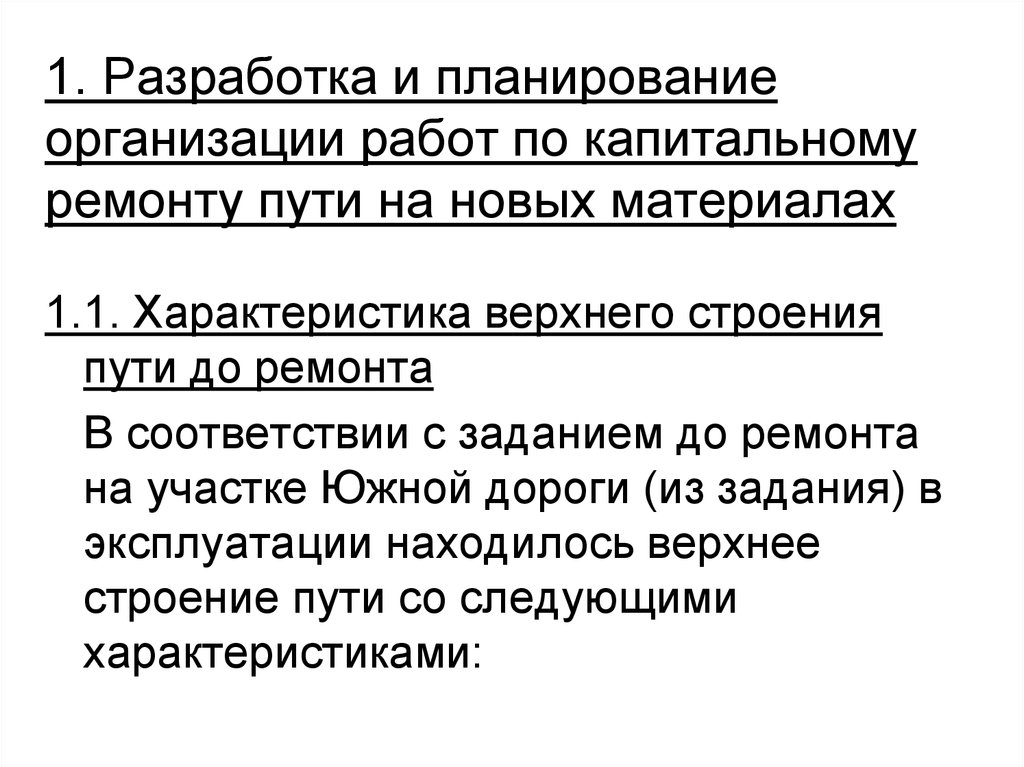

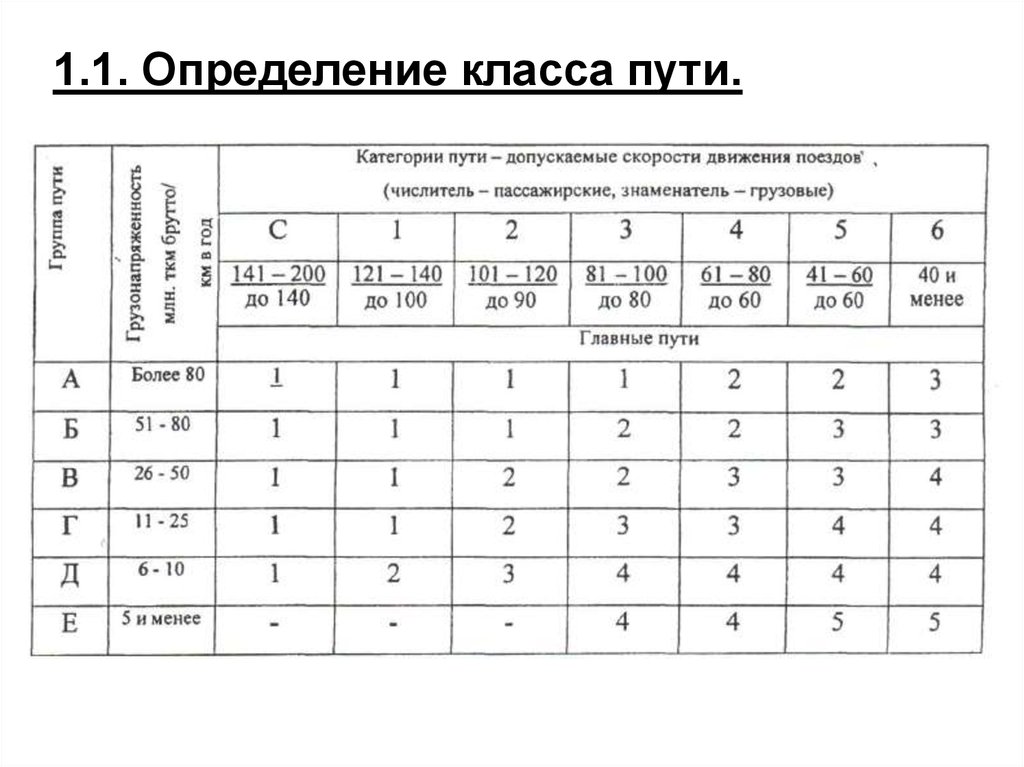

13. 1. Разработка и планирование организации работ по капитальному ремонту пути на новых материалах

1.1. Характеристика верхнего строенияпути до ремонта

В соответствии с заданием до ремонта

на участке Южной дороги (из задания) в

эксплуатации находилось верхнее

строение пути со следующими

характеристиками:

14.

(все из задания)

Грузонапряженность – млн.т.км.бр/км в

год

Скорость поездов (км/ч)

- пассажирских

- грузовых

Тип рельсов

Род тяги

Какой путь – звеньевой или бесстыковой

Какой балласт(например щебеночный

балласт толщиной слоя 30 см)

Эпюра шпал 1840 шт/км

15.

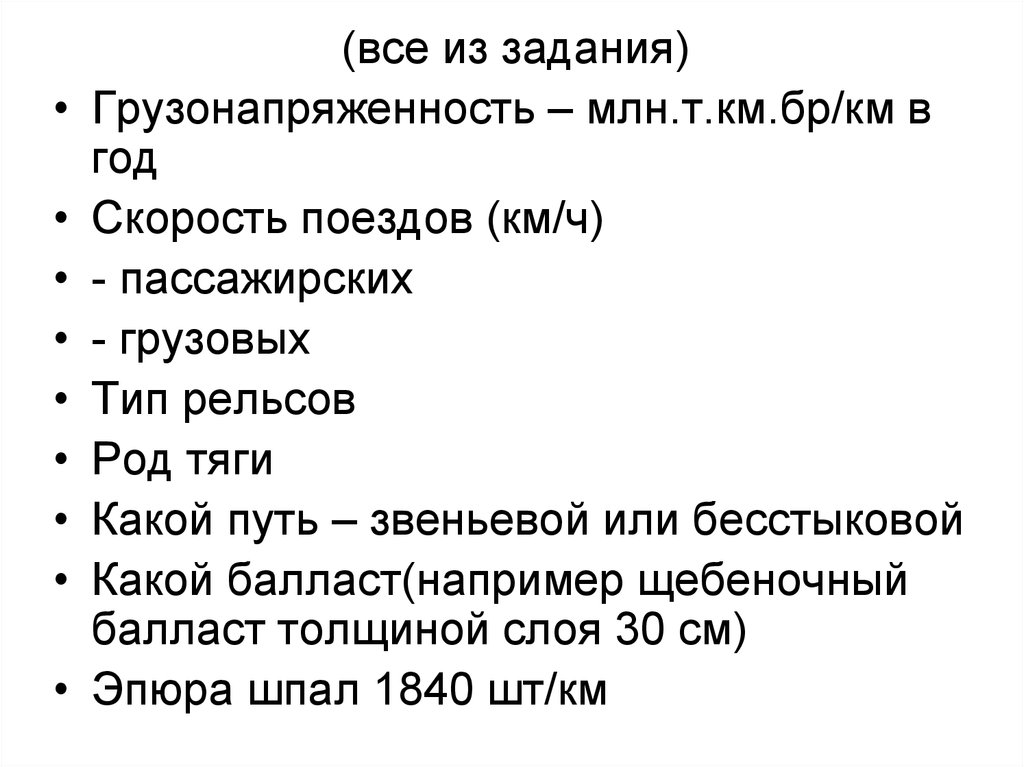

1.1. Определение класса пути.16.

Примечание. В зависимости отколичества пассажирских и

пригородных графиковых поездов путь

должен быть не ниже:

1 класса – более 100 поездов в сутки.

2 класса – 31-100 поездов в сутки.

3 класса – 6-30 поездов в сутки.

На железнодорожных линиях

общесетевого значения пути должен

быть не ниже 3 класса.

17. Таблица 1.2.

Нормативно – технические требования к конструкциям ижелезнодорожному пути при реконструкции и капитальных ремонтах.

18.

Согласно таблице 1.2 имеем:1. Конструкция ВСП – бесстыковой путь на ж/б

шпалах

2. Тип и характеристика ВСП – Р65 новые,

термоупрочненные, категории В,Т1,

скрепления новые, шпалы ж/б I сорта,

новые, балласт – щебеночный с толщиной

слоя 35см – под деревянные шпалы.

3. Виды работ при замене ВСП –капитальный

ремонт на новых материалах.

4. Конструкция и типы стрелочных переводов:

Р65 новые, рельсовые элементы –

закаленные, брусья – ж/б новые.

5. Виды работ по замене стрелочных

перегонов – капитальный ремонт на новых

материалах.

19. 1.2.1. Определение нормативной периодичности работ и схемы путевых работ для заданного участка.

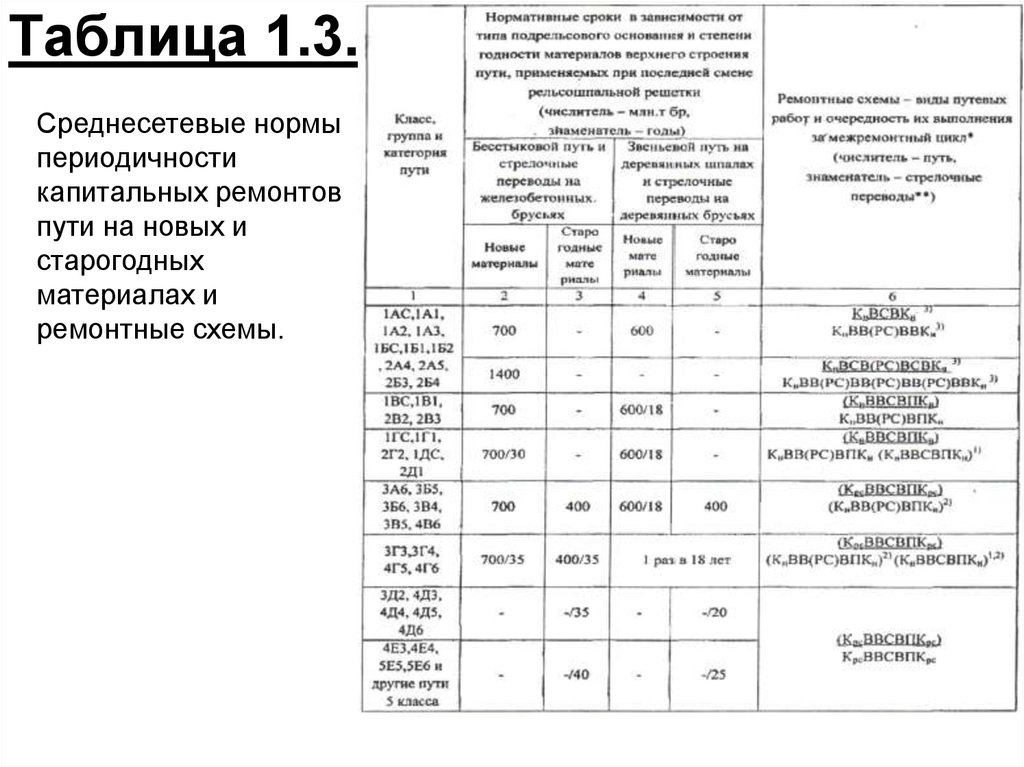

20. Таблица 1.3.

Среднесетевые нормыпериодичности

капитальных ремонтов

пути на новых и

старогодных

материалах и

ремонтные схемы.

21.

Согласно таблице 1.3 для данного классапути характерно:

1. Нормативный срок выполнения

капитального ремонта пути на новых

материалахт – 600/18 млн.т./год

2. Виды путевых работ и очередность

их выполнения будут следующими:

Капитальный ремонт на новых

материалах, выправка пути 1, выправка

пути 2, средний ремонт пути, выправка

3, планово-предупредительная

выправка, капитальный ремонт на

новых материалах.

22. После таблицы 1.3. схема ремонтов

1.3. Определение коэффициентазаполнения пропускной способности

Возможность предоставления

технологических «окон» в неделю

зависит от годового объема ПМС, либо

от заполнения пропускной способности

линии в графике движения поездов,

который определяется коэффициентом ε

23. 1.3. Определение коэффициента заполнения пропускной способности

Пропускная способность линии – этонаибольший размер движения поездов,

которым могут быть обеспечены на данной

линии за единицу времени

N факт

N возм

Nвозм и Nфакт – количество пар поездов,

проходящих по линии в сутки

1440

N в озм

J

1440 – количество минут в сутках

J – 10-16 мин – задается в задании

J – интервал пропускного следования

(попутного)

24.

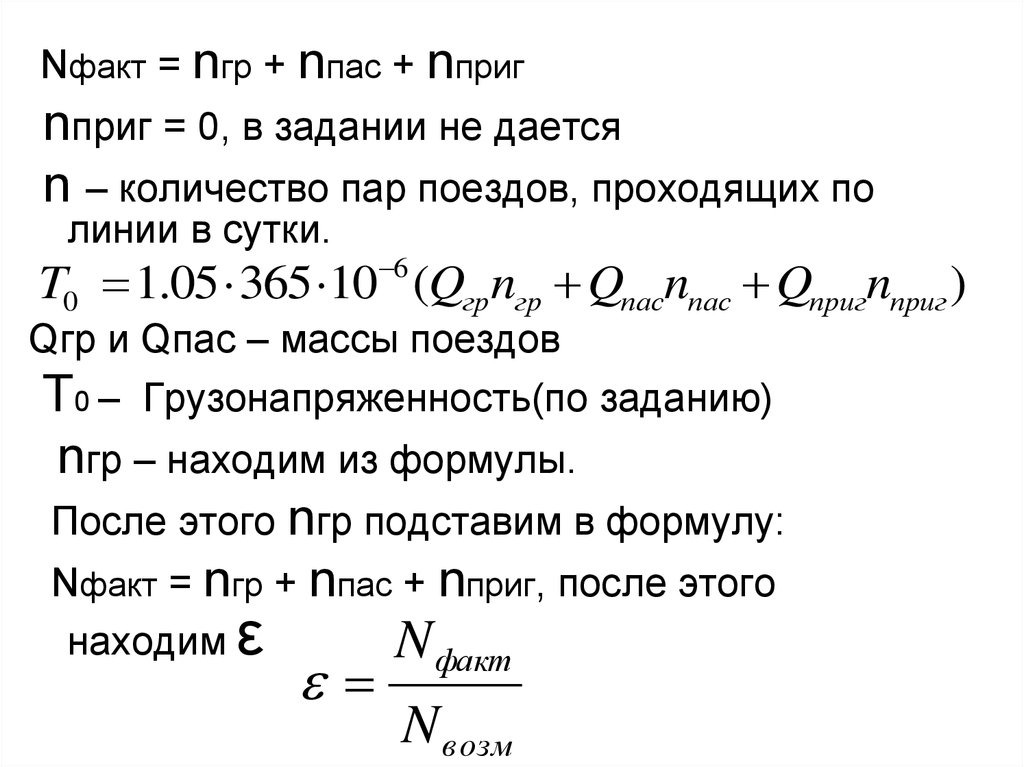

Nфакт = nгр + nпас + nпригnприг = 0, в задании не дается

n – количество пар поездов, проходящих по

линии в сутки.

6

T0 1.05 365 10 (Qгрnгр Qпасnпас Qпригnприг )

Qгр и Qпас – массы поездов

Т0 – Грузонапряженность(по заданию)

nгр – находим из формулы.

После этого nгр подставим в формулу:

Nфакт = nгр + nпас + nприг, после этого

находим ε

N факт

N в озм

25.

Ориентировочное количество «окон» внеделю, в зависимости от

коэффициента заполнения пропускной

способности ε

26.

Продолжительность "окна" час.ξ

4

5

6

7

< 0,6

4

3

3

3

0,7

3

3

3

2

0,8

3

2

2

1

0,9

2

1;2*

1;2*

1**

27.

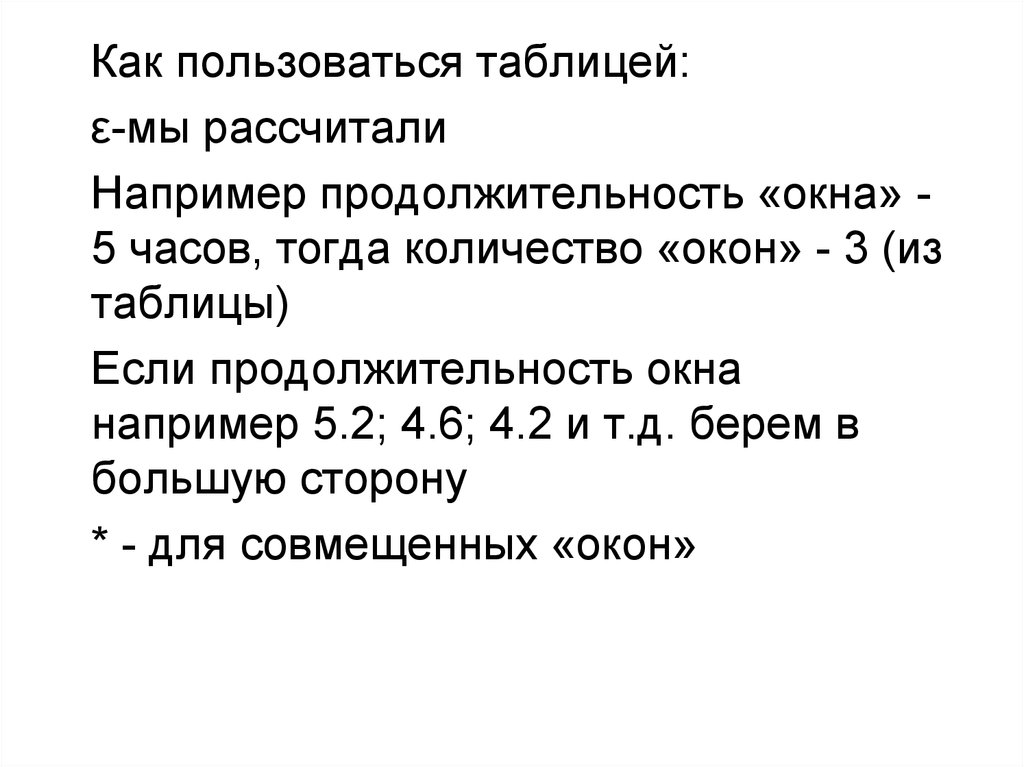

Как пользоваться таблицей:ε-мы рассчитали

Например продолжительность «окна» 5 часов, тогда количество «окон» - 3 (из

таблицы)

Если продолжительность окна

например 5.2; 4.6; 4.2 и т.д. берем в

большую сторону

* - для совмещенных «окон»

28.

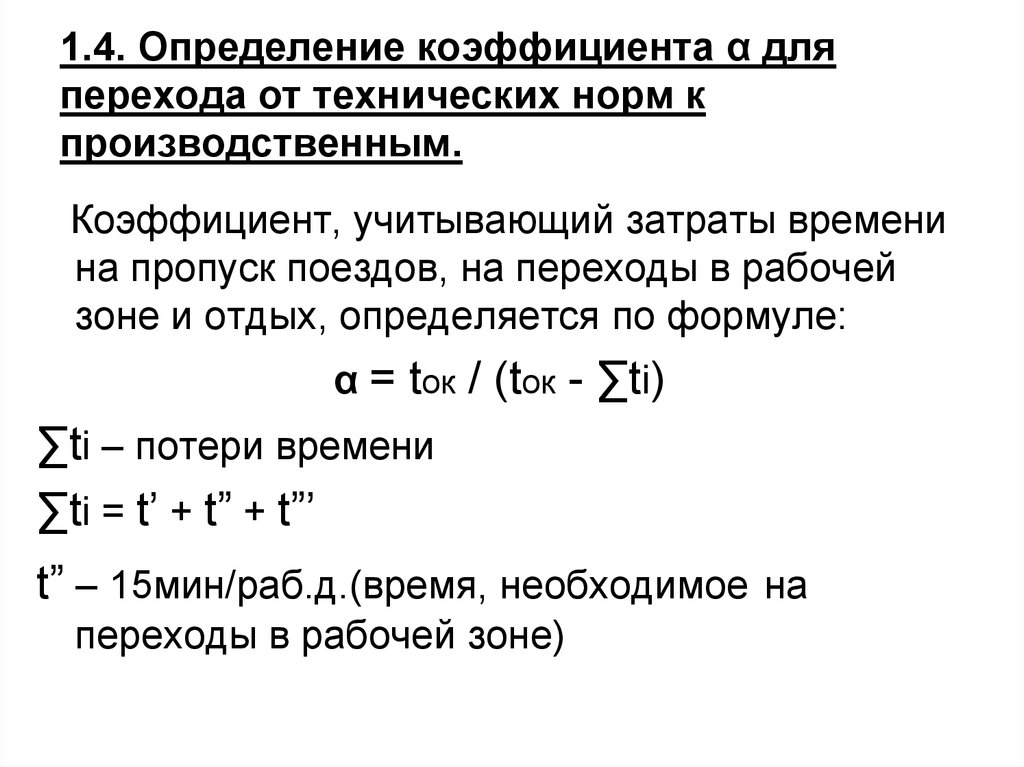

1.4. Определение коэффициента α дляперехода от технических норм к

производственным.

Коэффициент, учитывающий затраты времени

на пропуск поездов, на переходы в рабочей

зоне и отдых, определяется по формуле:

α = tок / (tок - ∑ti)

∑ti – потери времени

∑ti = t’ + t” + t”’

t” – 15мин/раб.д.(время, необходимое на

переходы в рабочей зоне)

29. 1.4. Определение коэффициента α для перехода от технических норм к производственным.

t”’ = 30 мин/раб.д (время, предоставляемое дляотдыха)

t’ – время на пропуск поездов

t’ = tпас*nпас + tгр*nгр

Этот расчет просто записывается, что бы знать, а α берем

по таблице из методических указаний стр 50.

30.

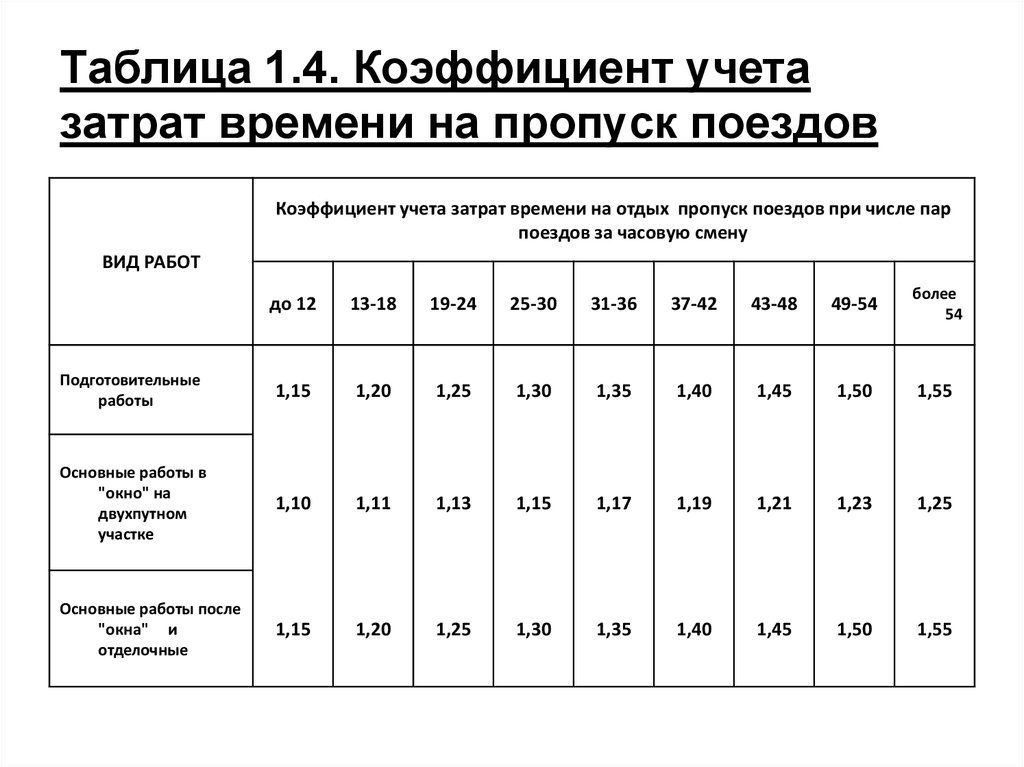

Таблица 1.4. Коэффициент учетазатрат времени на пропуск поездов

Коэффициент учета затрат времени на отдых пропуск поездов при числе пар

поездов за часовую смену

ВИД РАБОТ

до 12

13-18

19-24

25-30

31-36

37-42

43-48

49-54

более

54

Подготовительные

работы

1,15

1,20

1,25

1,30

1,35

1,40

1,45

1,50

1,55

Основные работы в

"окно" на

двухпутном

участке

1,10

1,11

1,13

1,15

1,17

1,19

1,21

1,23

1,25

Основные работы после

"окна" и

отделочные

1,15

1,20

1,25

1,30

1,35

1,40

1,45

1,50

1,55

31. Таблица 1.4. Коэффициент учета затрат времени на пропуск поездов

NN факт

3

-

Коэффициент учета затрат времении на

пропуск поездов

Например:

N факт 28

9 до 12

3

3

1. Подготовительные работы: α1 = 1.15

2. Основные работы в «окно» на 2х путном

участке α2 = 1.10

3. Основные работы после «окна» α3 = 1.15

4 Отделочные работы α4 = 1.15

32.

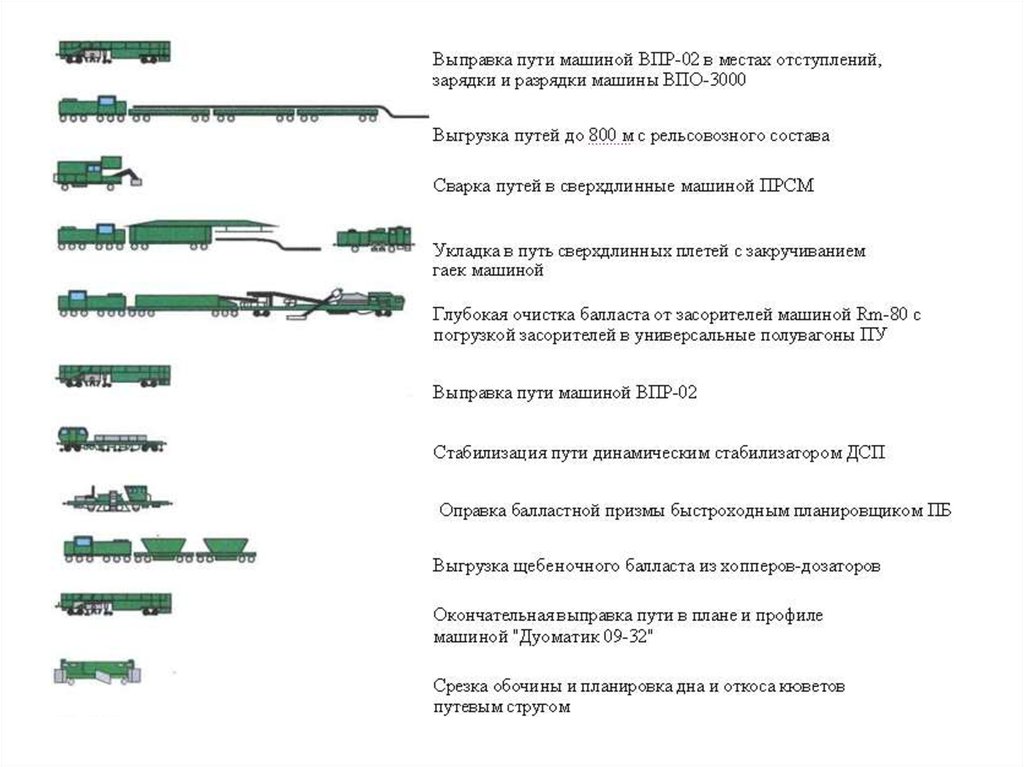

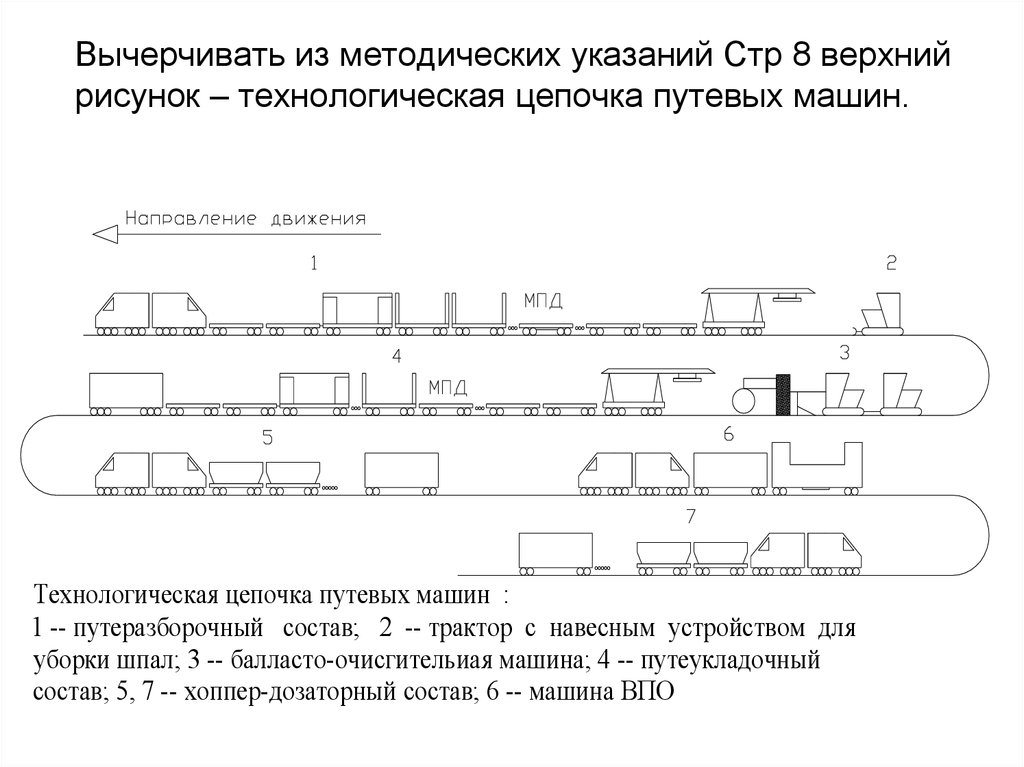

Вычерчивать из методических указаний Стр 8 верхнийрисунок – технологическая цепочка путевых машин.

Технологическая цепочка путевых машин :

1 -- путеразборочный состав; 2 -- трактор с навесным устройством для

уборки шпал; 3 -- балласто-очисгительиая машина; 4 -- путеукладочный

состав; 5, 7 -- хоппер-дозаторный состав; 6 -- машина ВПО

33.

1.5. Расчет длин рабочих поездов1.5.1 Длина

путеукладочного(путеразборного) поезда.

Вычерчивать из методических указаний рис. 6 стр 11.

Путеукладочный состав: I -- укладочный кран УК; 2 -- платформа

прикрытия; 3 -- специализированная платформа; 4 -- моторная платформа;

5 -- турный вагон; б -- платформы прикрытия

Длина путеукладочного (путеразборочного) поезда:

Lc

Sф

l зв m

nlпл 3lпл nМПФ lМПФ lв l ук l л

34. 1.5. Расчет длин рабочих поездов 1.5.1 Длина путеукладочного(путеразборного) поезда.

Кран укладочный УК 25/9-18Кран предназначен для укладки и разборки пути звеньями массой до 18

т, длиной до 25 м на деревянных и железобетонных шпалах при ремонте

и строительстве железных дорог.

35.

Выправочно-подбивочно-отделочная машина ВПО-3000Выправочно-подбивочно-отделочная машина ВПО-3000 предназначена для

комплекса работ по чистовой дозировке балласта, подъемке пути,

уплотнения его откосов, выправки пути по уровню.

36.

Моторная платформа МПД-237.

Sфр – протяженность участка основных работ вокно(неизвестно, в конце подставить)

m =5– количество звеньев в одном пакете

n – количество платформ, на которое грузится

один пакет(при длине звена l=25 м, n=2)

lпл = 14.6 м – длина одной платформы

Sфр/lзв*m – количество пакетов звеньев(зависит

от длины фронта работ)

3 – количество платформ прикрытия(две

платформы становятся на станции под длинную

консоль стрелы крана, одна платформа

прикрытия – под короткую консоль стрелы)

38.

nмпд – количество моторных платформ (через 8-10платформ ставится МПД, моторная дизеьная

платформа, сама передвигается по участку)

lмпд – 16.2м – длина моторной платформы

lв – 24 м – длина турного вагона (вагон для

инструмента и одежды, служебный вагон путейцев)

lук – 43,9 м – длина путеукладочного крана УК-25/9-18

lл – 34 м – длина локомотива

Все значения даются в м, подставляя в формулы все

переводится в км

Lc

Sф

0.025 5

2 0.0146 3 0.0146

2 0.0162 0.024 0.0439 0.034 0.2336Sф 0.178

39.

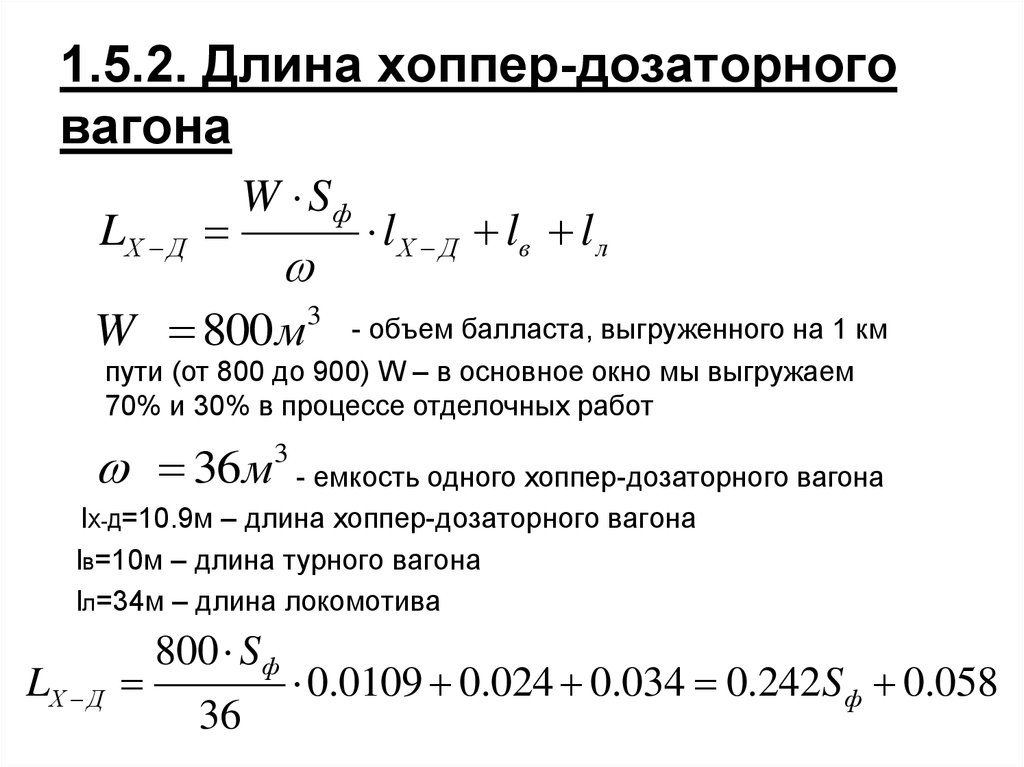

1.5.2. Длина хоппер-дозаторноговагона

LХ Д

W Sф

W 800м3

l Х Д lв l л

- объем балласта, выгруженного на 1 км

пути (от 800 до 900) W – в основное окно мы выгружаем

70% и 30% в процессе отделочных работ

36м3 - емкость одного хоппер-дозаторного вагона

lХ-Д=10.9м – длина хоппер-дозаторного вагона

lв=10м – длина турного вагона

lл=34м – длина локомотива

LХ Д

800 S ф

36

0.0109 0.024 0.034 0.242S ф 0.058

40. 1.5.2. Длина хоппер-дозаторного вагона

Хоппер-дозатор ВПМ-77041.

1.5.3 Длина состава с машинойВПО

LВПО=lм + lв + lл

lм =27.5м – длина машины ВПО-3000

LВПО=27.5+10+34=71.5м=0.0715км

42. 1.5.3 Длина состава с машиной ВПО

1.6. Расчет фронта работ• Время «окна» складывается из суммы

интервала времени на развертывание

работ, производство ведущей работы

(определяющей темп остальных работ)

и свертывание работ.

Sф

Tок t разв tвм tсв ti

t зв i

l зв

Σti – интервал времени, необходимый на

развертывание работ

43. 1.6. Расчет фронта работ

lзв – 25м, значит 0.025кмi- интервалы времени между

окончаниями операций, необходимые

для подготовки участка к завершению

последующей операции

tзв - 2.2 мин – техническая норма

времени на укладку одного звена

lзв = 0.025 км длина звена

α- подставляем свое которое мы

получили из таблицы(из методички),

основные работы в «окно»

44.

Расчетный график основных работ в«окно» строится на основе выбранной

машины, применяется технология работ

операция выполняется в строгой

последовательности и с необходимыми

техническими интервалами времени

между ними (вычерчивать график из

методических указаний стр. 25)

45.

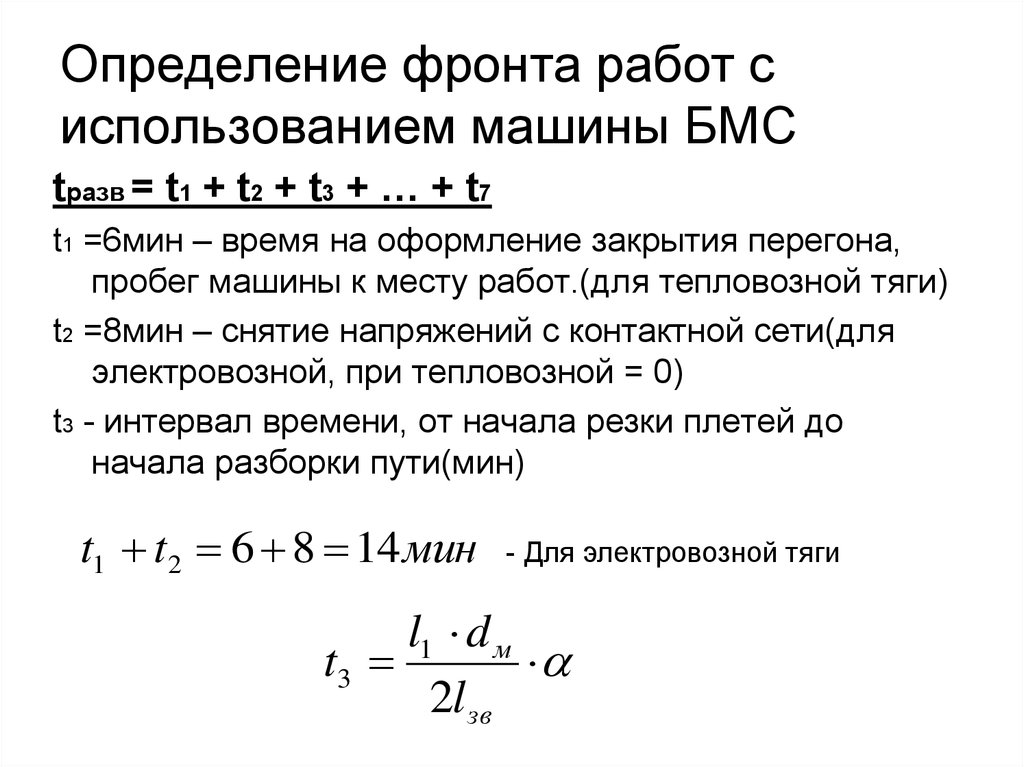

Определение фронта работ сиспользованием машины БМС

tразв = t1 + t2 + t3 + … + t7

t1 =6мин – время на оформление закрытия перегона,

пробег машины к месту работ.(для тепловозной тяги)

t2 =8мин – снятие напряжений с контактной сети(для

электровозной, при тепловозной = 0)

t3 - интервал времени, от начала резки плетей до

начала разборки пути(мин)

t1 t2 6 8 14 мин

- Для электровозной тяги

l1 d м

t3

2l зв

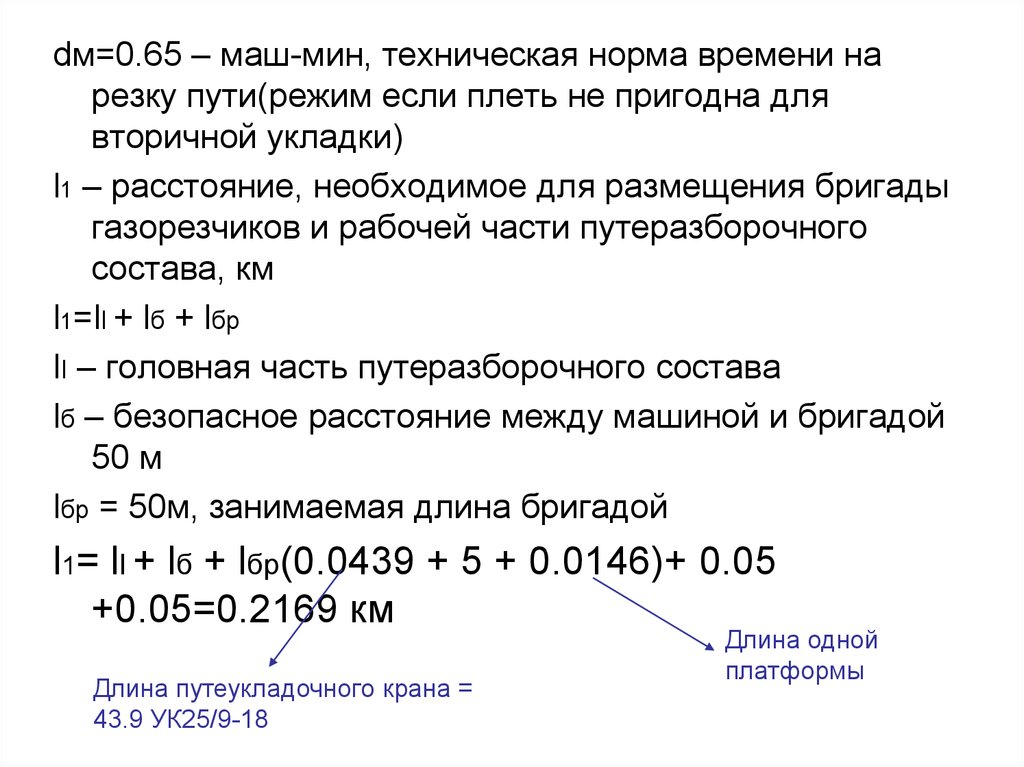

46. Определение фронта работ с использованием машины БМС

dм=0.65 – маш-мин, техническая норма времени нарезку пути(режим если плеть не пригодна для

вторичной укладки)

l1 – расстояние, необходимое для размещения бригады

газорезчиков и рабочей части путеразборочного

состава, км

l1=ll + lб + lбр

lI – головная часть путеразборочного состава

lб – безопасное расстояние между машиной и бригадой

50 м

lбр = 50м, занимаемая длина бригадой

l1= ll + lб + lбр(0.0439 + 5 + 0.0146)+ 0.05

+0.05=0.2169 км

Длина путеукладочного крана =

43.9 УК25/9-18

Длина одной

платформы

47.

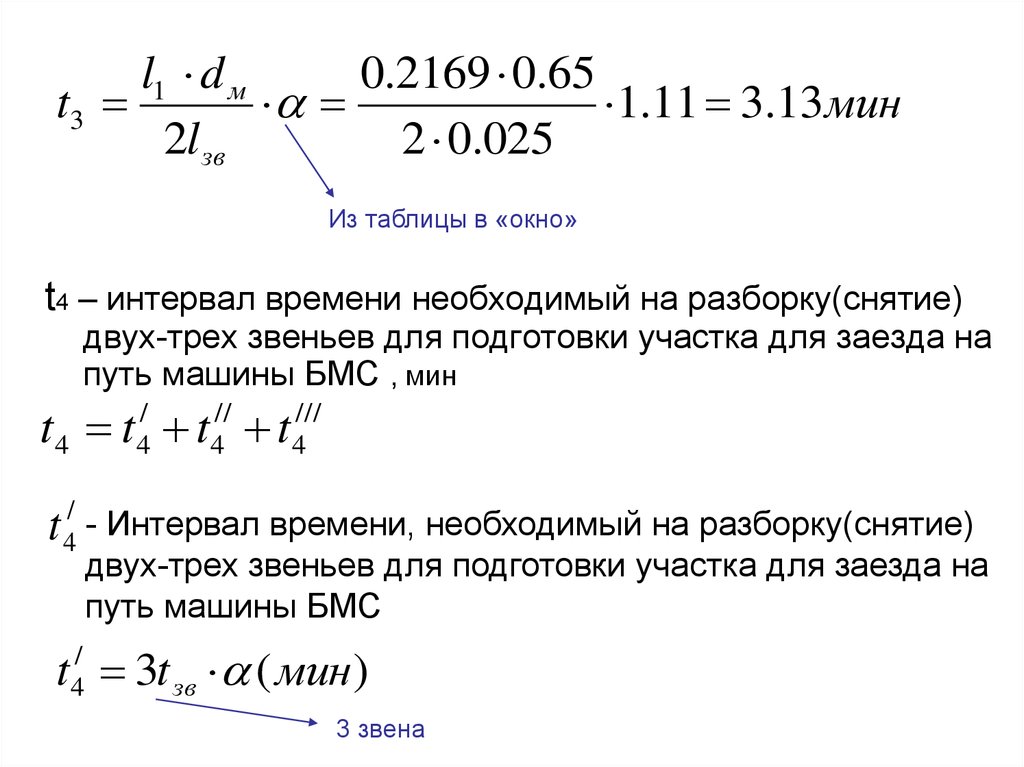

l1 d м0.2169 0.65

t3

1.11 3.13 мин

2l зв

2 0.025

Из таблицы в «окно»

t4 – интервал времени необходимый на разборку(снятие)

двух-трех звеньев для подготовки участка для заезда на

путь машины БМС , мин

t4 t4/ t4// t4///

t 4/ - Интервал времени, необходимый на разборку(снятие)

двух-трех звеньев для подготовки участка для заезда на

путь машины БМС

t 3t зв ( мин)

/

4

3 звена

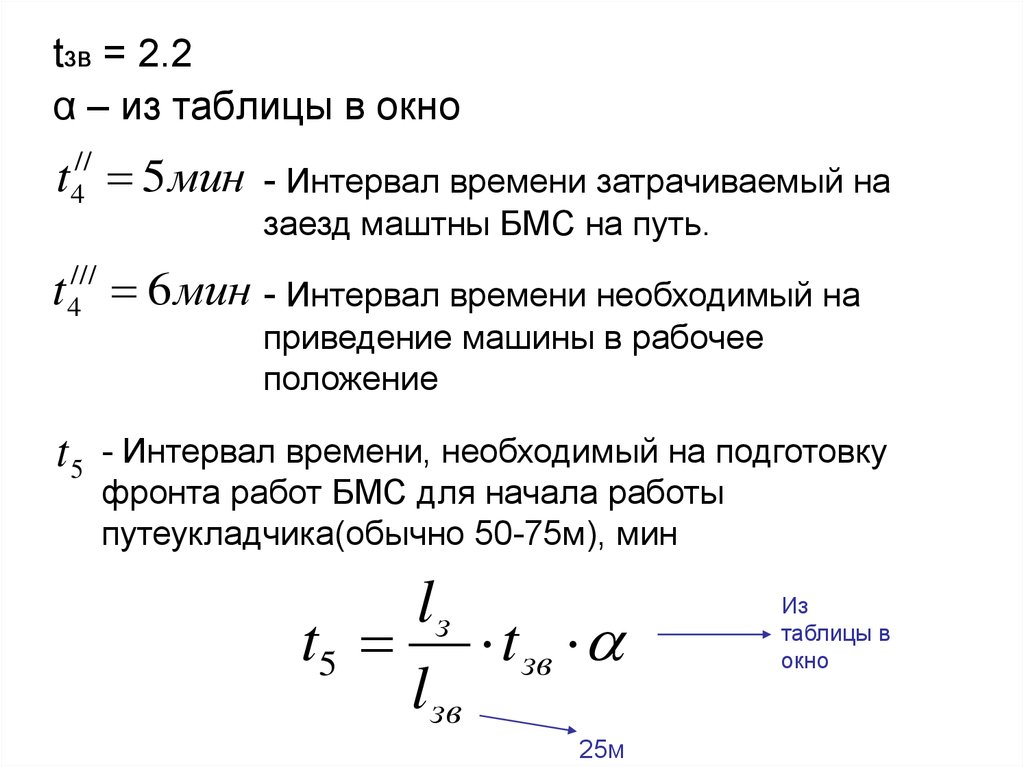

48.

tзв = 2.2α – из таблицы в окно

t4// 5 мин - Интервал времени затрачиваемый на

заезд маштны БМС на путь.

t4/// 6 мин - Интервал времени необходимый на

приведение машины в рабочее

положение

t5

- Интервал времени, необходимый на подготовку

фронта работ БМС для начала работы

путеукладчика(обычно 50-75м), мин

lз

t5 t зв

l зв

25м

Из

таблицы в

окно

49.

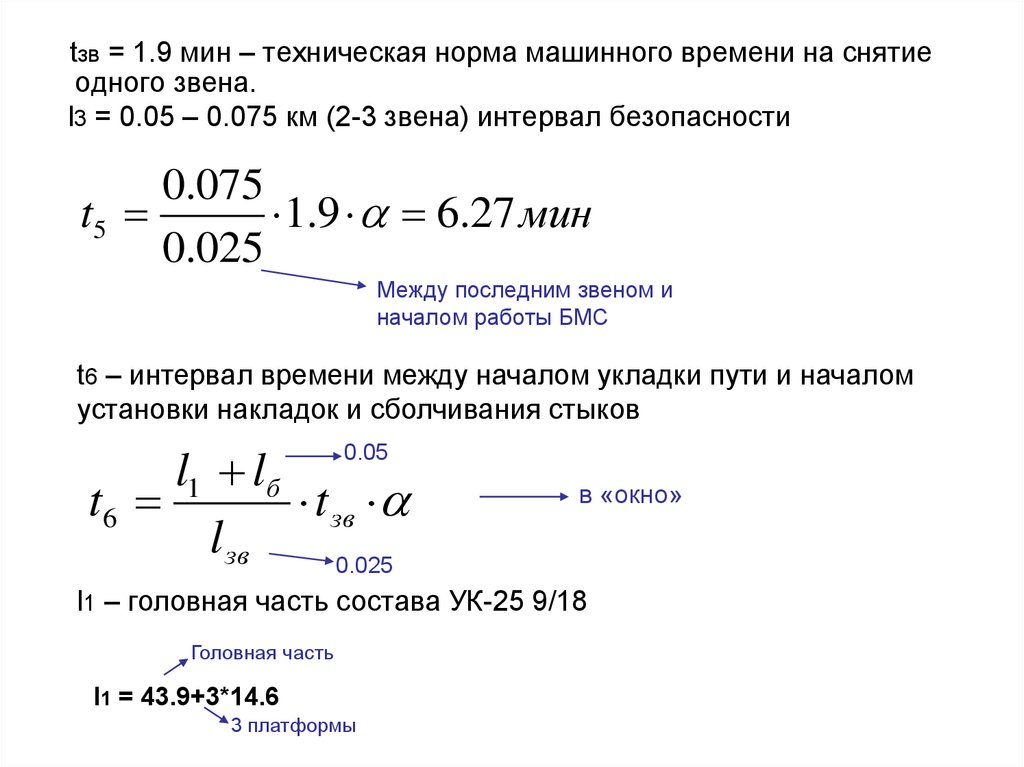

tзв = 1.9 мин – техническая норма машинного времени на снятиеодного звена.

l3 = 0.05 – 0.075 км (2-3 звена) интервал безопасности

0.075

t5

1.9 6.27 мин

0.025

Между последним звеном и

началом работы БМС

t6 – интервал времени между началом укладки пути и началом

установки накладок и сболчивания стыков

l1 lб

t6

t зв

l зв

0.025

0.05

в «окно»

l1 – головная часть состава УК-25 9/18

Головная часть

l1 = 43.9+3*14.6

3 платформы

50.

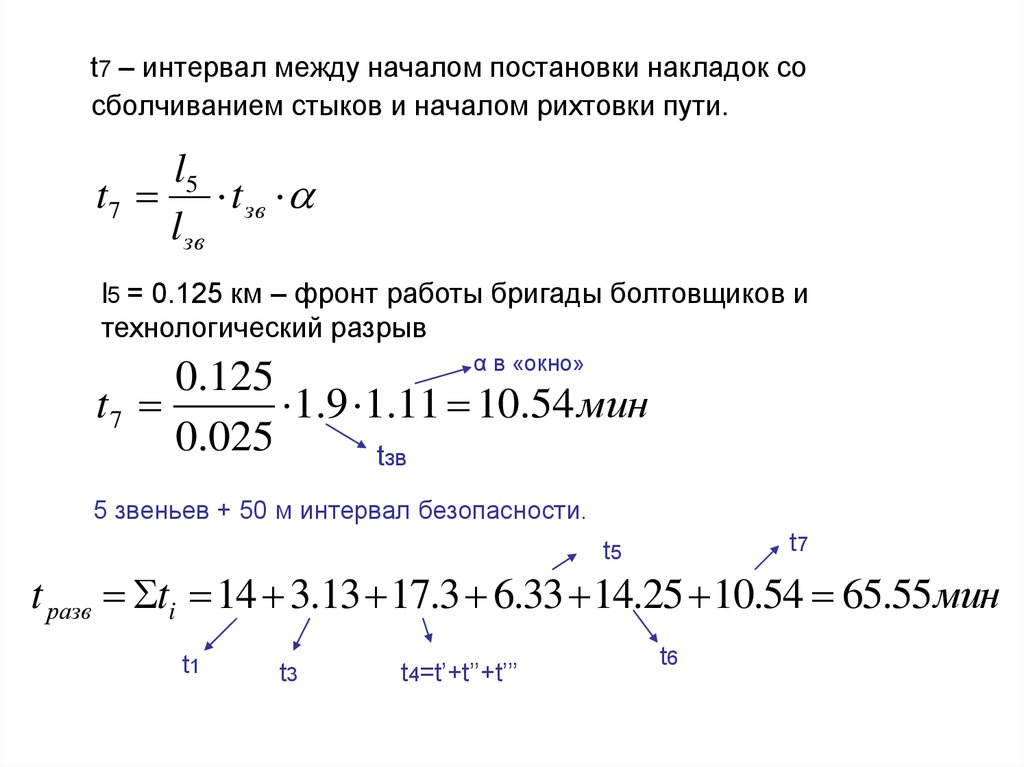

t7 – интервал между началом постановки накладок сосболчиванием стыков и началом рихтовки пути.

l5

t7 t зв

l зв

l5 = 0.125 км – фронт работы бригады болтовщиков и

технологический разрыв

α в «окно»

0.125

t7

1.9 1.11 10.54 мин

0.025

tзв

5 звеньев + 50 м интервал безопасности.

t7

t5

t разв ti 14 3.13 17.3 6.33 14.25 10.54 65.55мин

t1

t3

t4=t’+t’’+t’’’

t6

51.

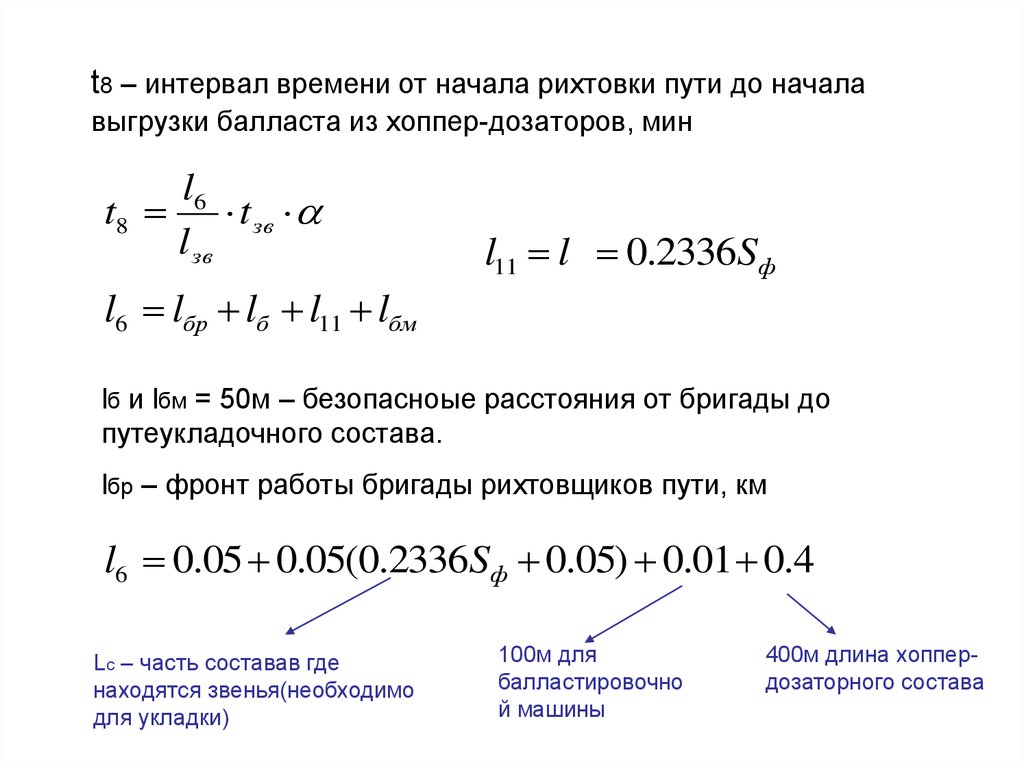

t8 – интервал времени от начала рихтовки пути до началавыгрузки балласта из хоппер-дозаторов, мин

l6

t8

t зв

l зв

l11 l 0.2336Sф

l6 lбр lб l11 lбм

lб и lбм = 50м – безопасноые расстояния от бригады до

путеукладочного состава.

lбр – фронт работы бригады рихтовщиков пути, км

l6 0.05 0.05(0.2336Sф 0.05) 0.01 0.4

Lc – часть составав где

находятся звенья(необходимо

для укладки)

100м для

балластировочно

й машины

400м длина хоппердозаторного состава

52.

t80.2336 Sф 0.66

0.025

1.9 19.71 Sф 55.68

1.11

t9 – интервал времени от начала выгрузки балласта из хоппердозаторов до начала зарядки машины ВПО(мин)

l8 60

t9

VХ Д

VХ Д 2км / ч

l8 LХ Д lбм 0.5l ВПО вв le

Lх-д – длина хоппер-дозатора

lвпо = 27 м – длина машины ВПО

lбм = 100 м – безопасное расстояние

lв = 24 м – длина вагона

lл = 34 м – длина локомотива

Рабочая скорость хоппердозаторов

53.

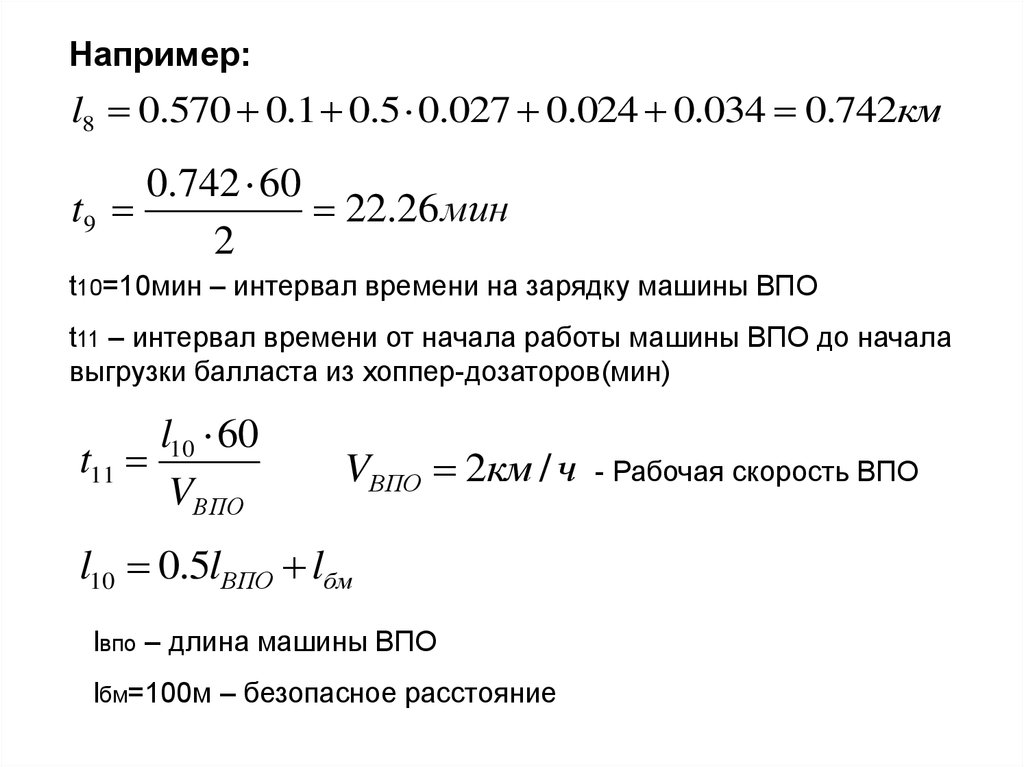

Например:l8 0.570 0.1 0.5 0.027 0.024 0.034 0.742км

0.742 60

t9

22.26 мин

2

t10=10мин – интервал времени на зарядку машины ВПО

t11 – интервал времени от начала работы машины ВПО до начала

выгрузки балласта из хоппер-дозаторов(мин)

l10 60

t11

VВПО

VВПО 2км / ч

l10 0.5lВПО lбм

lвпо – длина машины ВПО

lбм=100м – безопасное расстояние

- Рабочая скорость ВПО

54.

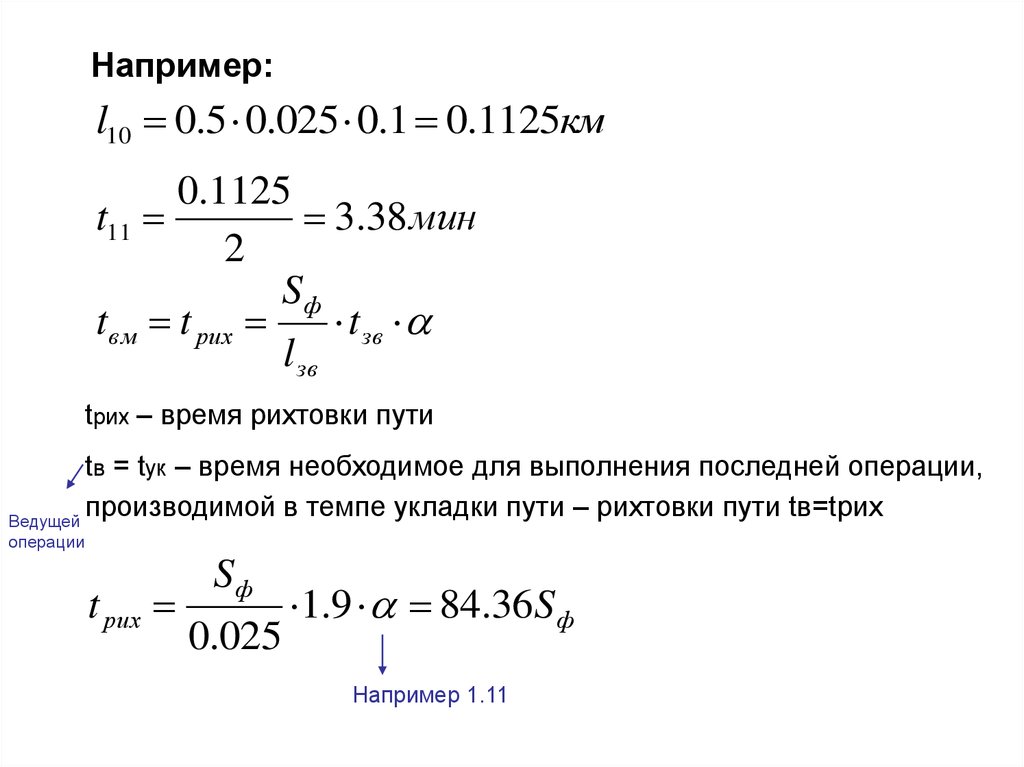

Например:l10 0.5 0.025 0.1 0.1125км

0.1125

t11

3.38 мин

2

Sф

tвм t рих

t зв

l зв

tрих – время рихтовки пути

tв = tук – время необходимое для выполнения последней операции,

производимой в темпе укладки пути – рихтовки пути tв=tрих

Ведущей

операции

t рих

Sф

0.025

1.9 84.36Sф

Например 1.11

55.

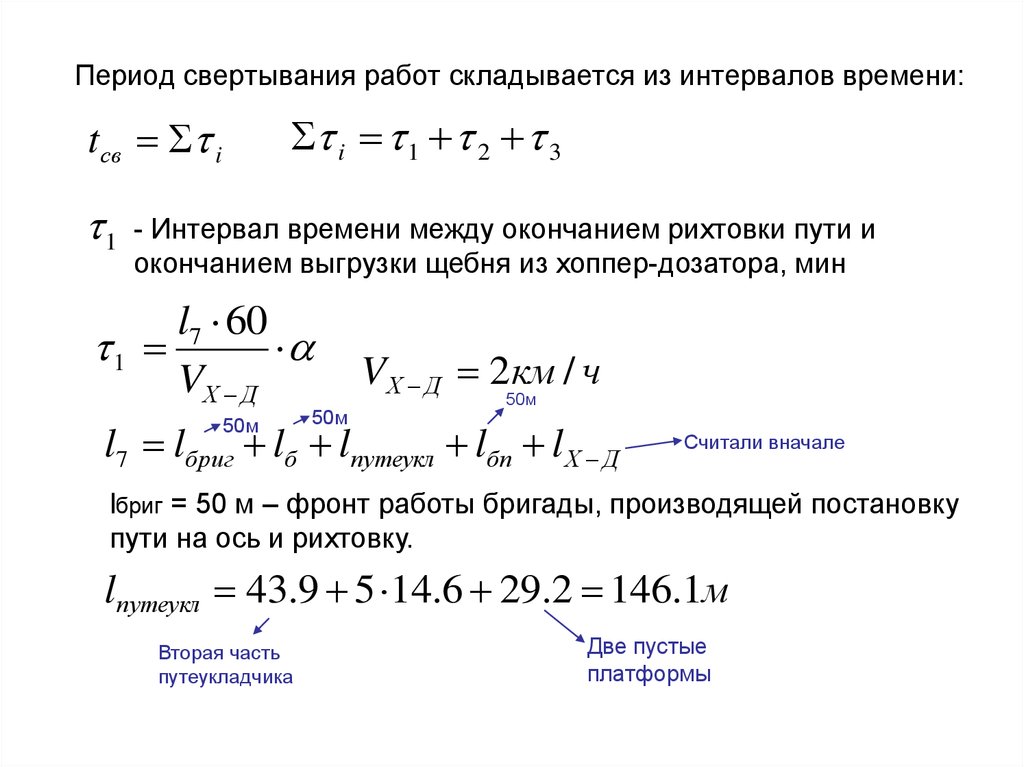

Период свертывания работ складывается из интервалов времени:i 1 2 3

tсв i

1

- Интервал времени между окончанием рихтовки пути и

окончанием выгрузки щебня из хоппер-дозатора, мин

l7 60

1

VХ Д

50м

50м

VХ Д 2км / ч

50м

l7 lбриг lб lпутеукл lбп l Х Д

Считали вначале

lбриг = 50 м – фронт работы бригады, производящей постановку

пути на ось и рихтовку.

lпутеукл 43.9 5 14.6 29.2 146.1м

Вторая часть

путеукладчика

Две пустые

платформы

56.

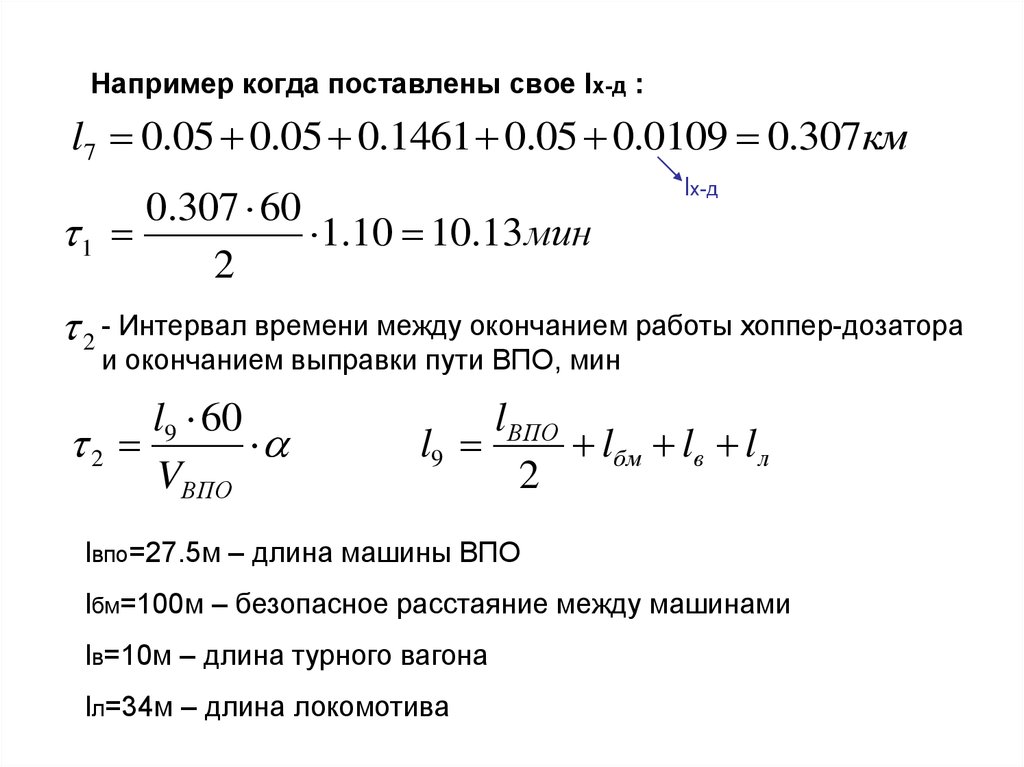

Например когда поставлены свое lх-д :l7 0.05 0.05 0.1461 0.05 0.0109 0.307км

0.307 60

1

1.10 10.13 мин

2

lх-д

2 - Интервал времени между окончанием работы хоппер-дозатора

и окончанием выправки пути ВПО, мин

l9 60

2

VВПО

l ВПО

l9

lбм lв l л

2

lвпо=27.5м – длина машины ВПО

lбм=100м – безопасное расстаяние между машинами

lв=10м – длина турного вагона

lл=34м – длина локомотива

57.

27.5l9

100 10 34 157.75 м

2

0.15775 60

2

1.10 5.21мин

2

3 - Интервал времени между окончанием выправки пути машины

ВПО-3000, при введении машины из рабочего в транспортное

состояние, следование машины к станции и началом открытия

перегона = 15мин

i 1 2 3

Например:

i 10.13 5.21 15 30.34 мин

Tок t разв tвм tсв

58.

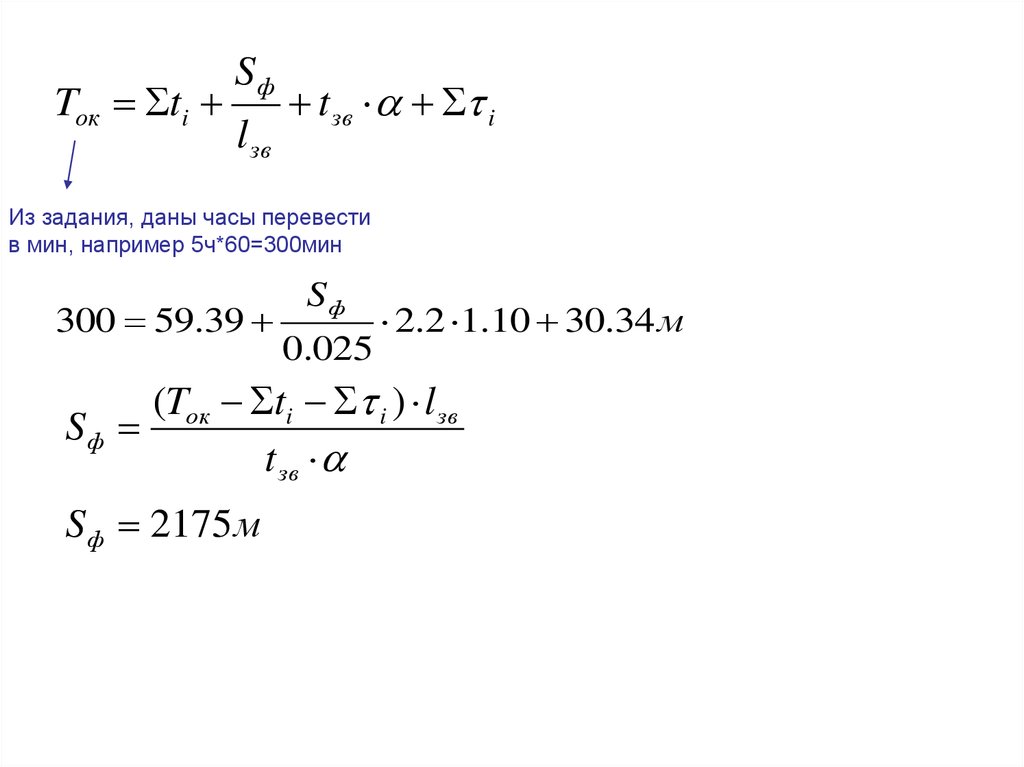

Tок tiSф

l зв

t зв i

Из задания, даны часы перевести

в мин, например 5ч*60=300мин

300 59.39

Sф

0.025

2.2 1.10 30.34 м

(Tок ti i ) l зв

Sф

t зв

S ф 2175 м

59.

Теперь во все выражения подставить Sф и рассчитатьВыписать в столбик:

tрих= … мин

1 = … мин

2 = … мин

3 = … мин

t1, t2, t3, t4, t5, t6, t7, t8, t9

lх-д= …

tвм= …

Lс= …

И все остальные

60.

1.7. Проектирование работвыполняемых после «окна»

Исходя из требования по безопасности

движения поездов, к концу рабочего дня на

ремонтируемом участке должна быть

установлена нормативная скорость движения

поездов(после «окна» первые два поезда

пропускают со скоростью 25 км\ч, следующие

три – 60 км\ч, и последующие со скоростью

не более 100 км\ч)

В связи с этим, после «окна» до конца

рабочего дня производятся следующие

работы:

61. 1.7. Проектирование работ выполняемых после «окна»

1. Выправка пути в местах отступлений поуровню после обкатки поездами с

подбивкой шпал электрошпалоподбойками

2. Рихтовка пути

3. Оправка балластной призмы

4. Подтягивание гаек ослабевших стыковых

болтов.

Тпо – время работы после «окна»

Тпо = Тсм – Ток

Тсм – время смены

Ток – t0 из задания * 60 мин

Например: Тпо = 480 – 288 = 192 мин

62.

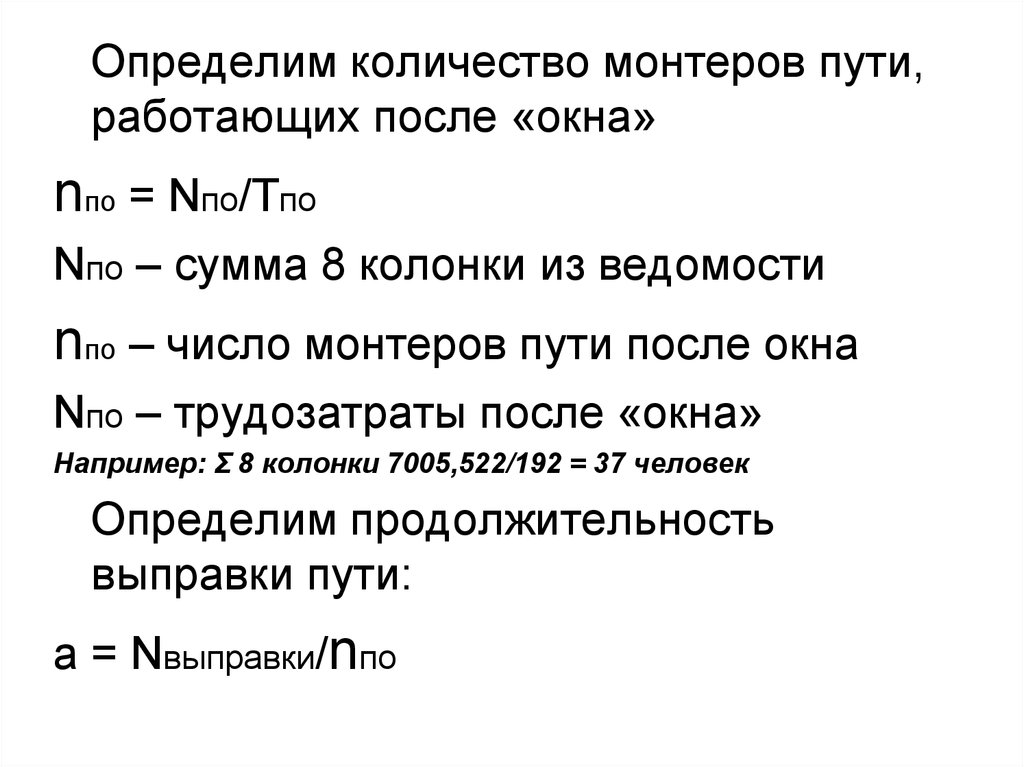

Определим количество монтеров пути,работающих после «окна»

nпо = Nпо/Тпо

Nпо – сумма 8 колонки из ведомости

nпо – число монтеров пути после окна

Nпо – трудозатраты после «окна»

Например: Σ 8 колонки 7005,522/192 = 37 человек

Определим продолжительность

выправки пути:

а = Nвыправки/nпо

63.

Nвыправки – Σ 8 колонки №1(после окна)а – время, затрачиваемое на выправку

пути

Nвыправки – трудозатраты на выправку

пути

Например: а = 5488.416/37 = 148мин

Определим продолжительность рихтовки

пути, оправки балластной призмы и

подтягивания гаек ослабевших стыковых

болтов:

в – время, необходимое на рихтовку пути,

оправку балластной призмы, подтявания гаек

ослабевших стыковых болтов.

64.

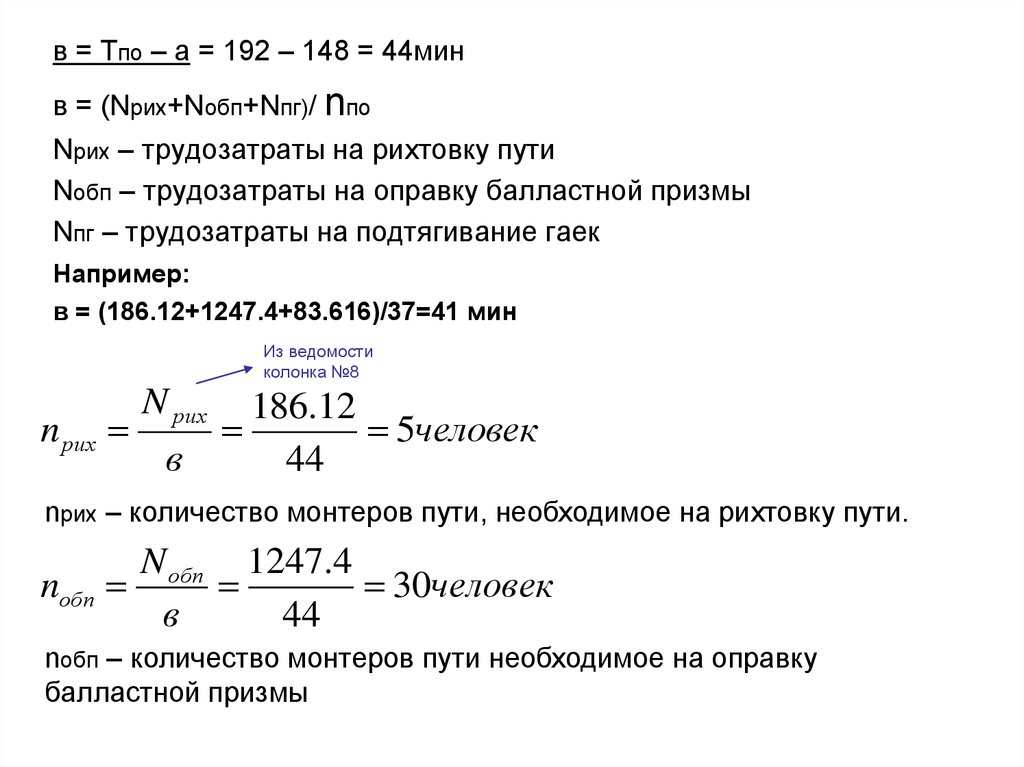

в = Тпо – а = 192 – 148 = 44минв = (Nрих+Nобп+Nпг)/ nпо

Nрих – трудозатраты на рихтовку пути

Nобп – трудозатраты на оправку балластной призмы

Nпг – трудозатраты на подтягивание гаек

Например:

в = (186.12+1247.4+83.616)/37=41 мин

Из ведомости

колонка №8

n рих

N рих

в

186.12

5человек

44

nрих – количество монтеров пути, необходимое на рихтовку пути.

nобп

N обп 1247.4

30человек

в

44

nобп – количество монтеров пути необходимое на оправку

балластной призмы

65.

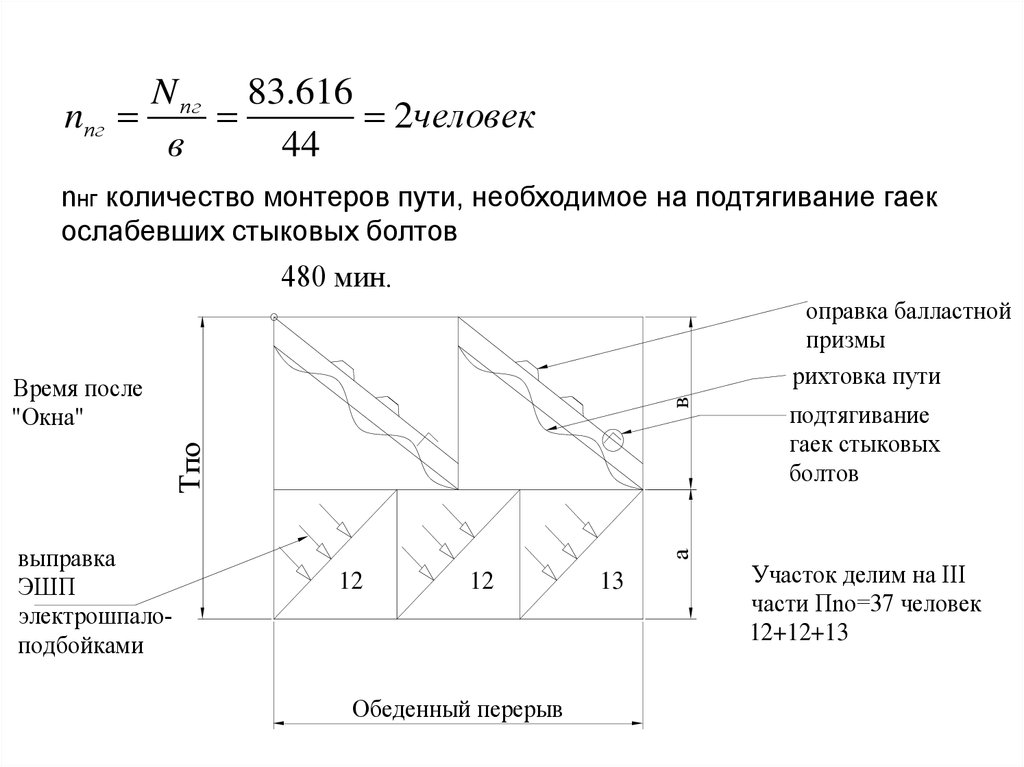

N пг 83.616nпг

2человек

в

44

nнг количество монтеров пути, необходимое на подтягивание гаек

ослабевших стыковых болтов

480 мин.

оправка балластной

призмы

рихтовка пути

выправка

ЭШП

электрошпалоподбойками

подтягивание

гаек стыковых

болтов

а

Tпо

в

Время после

"Окна"

12

12

Обеденный перерыв

13

Участок делим на III

части Пno=37 человек

12+12+13

66.

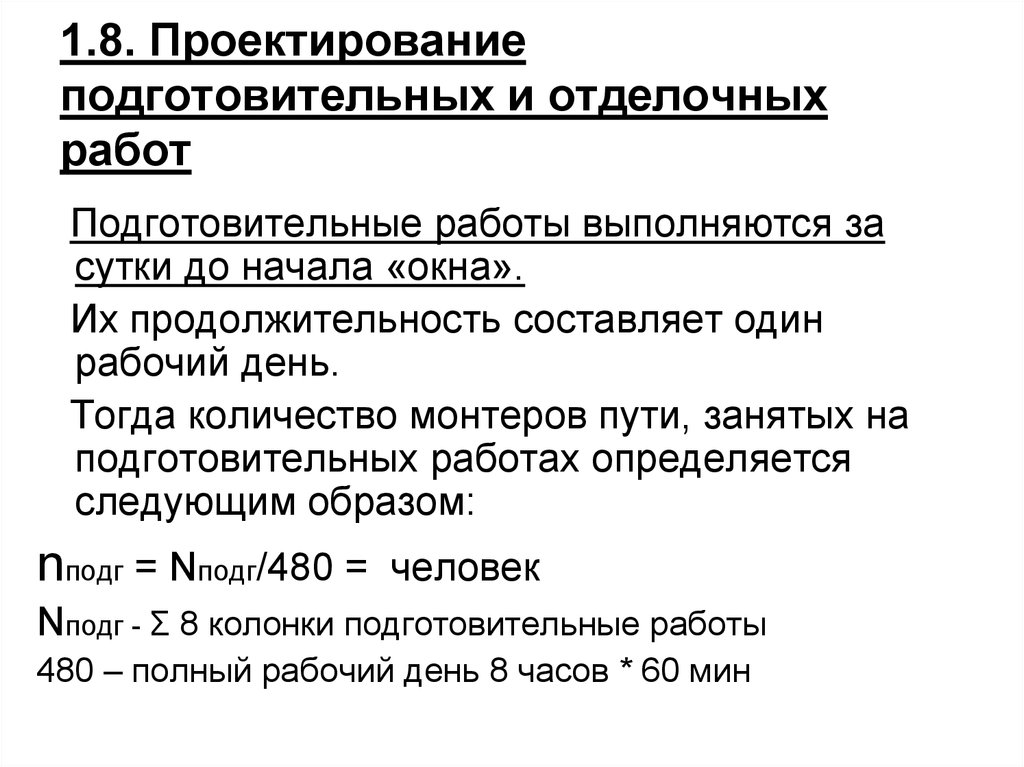

1.8. Проектированиеподготовительных и отделочных

работ

Подготовительные работы выполняются за

сутки до начала «окна».

Их продолжительность составляет один

рабочий день.

Тогда количество монтеров пути, занятых на

подготовительных работах определяется

следующим образом:

nподг = Nподг/480 =

человек

Nподг - Σ 8 колонки подготовительные работы

480 – полный рабочий день 8 часов * 60 мин

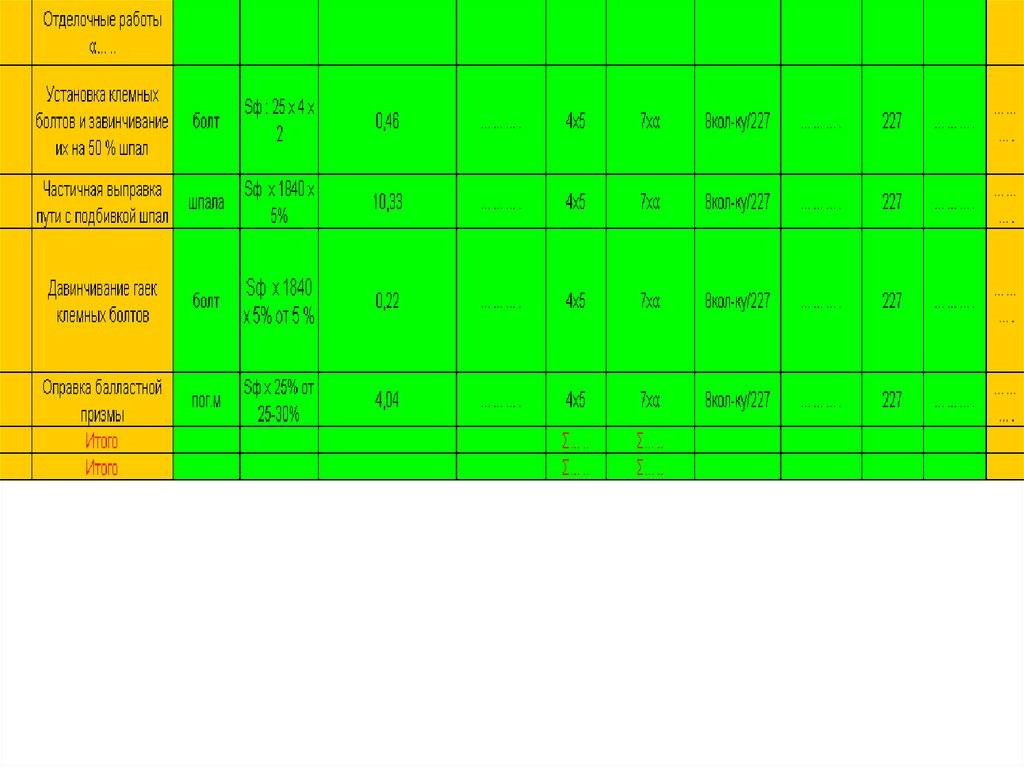

67. 1.8. Проектирование подготовительных и отделочных работ

Отделочные работы выполняются наследующий день после «окна» с

продолжительностью в несколько дней:

nотд = Nотд/480 (человек)

Nотд - Σ 8 колонки отделочные работы

nотд – количество монтеров пути на отделочные

работы

68.

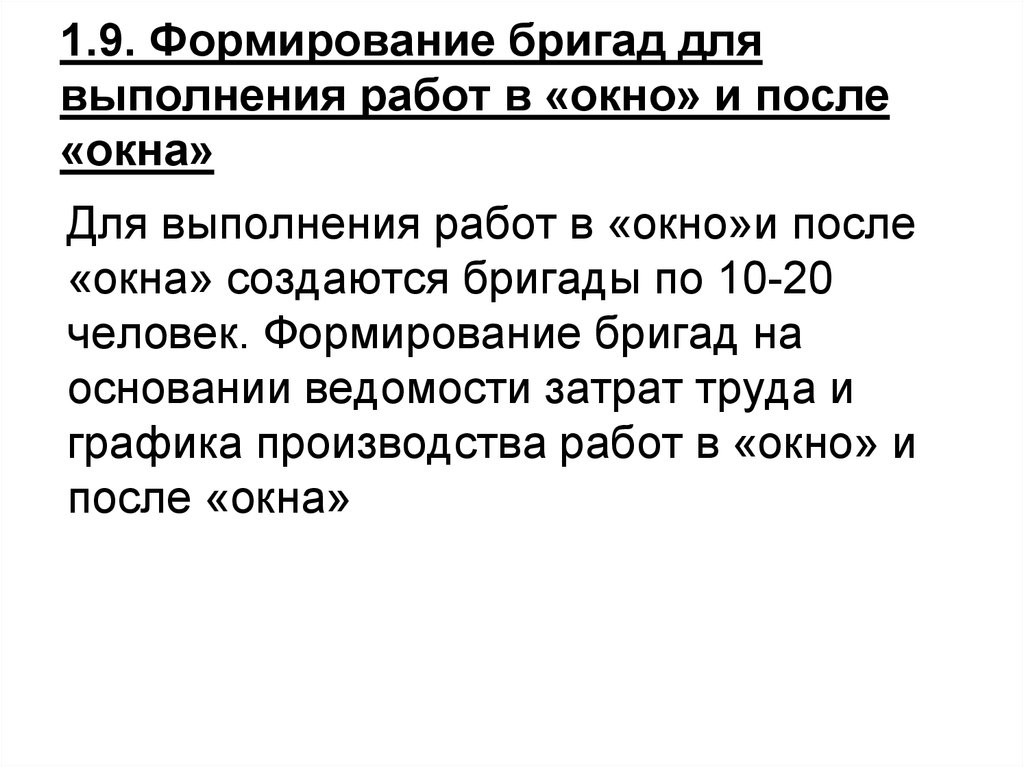

1.9. Формирование бригад длявыполнения работ в «окно» и после

«окна»

Для выполнения работ в «окно»и после

«окна» создаются бригады по 10-20

человек. Формирование бригад на

основании ведомости затрат труда и

графика производства работ в «окно» и

после «окна»

69. 1.9. Формирование бригад для выполнения работ в «окно» и после «окна»

70.

Выправочно-подбивочно-рихтовочная машина ВПРС-0271.

Машина для смены шпал МСШУ-5,272.

Поезд рельсошлифовальный РШП-4873.

Путевая самоходная рельсосварочная машина ПРСМ-5Назначение: Сварка стыков рельсов электроконтактным способом

74.

Путевой моторный гайковёрт ПМГНазначение: Закрепление и смазка клеммных и закладных болтов

75.

76.

IIосновные

работы

основные

работы ,

выполняемые в

"окно" α=……..

1

Подготовка

места для ВПО3000

2

Оформление

закрытия

<<///>>, пробег

машин к месту

работ

3

Разболтывание

стыков с

установкой

штырей ОПМС-8

в капсдам стыке.

Бесстыковой

пути звеньевой

не надо

4

Рака рельсовых

плетей

авточеном на 25

м звенья

Бр

,2

место

1

267,8

мин.

………

t1 =6 тепловозная

t1+t2= 14

электровозна

я 6+8

болт

подгот.

Работы.

№3

колонка

4

перенос

им

резка

по

норме

на 1 км

пути

600:25

1,7

5,2

…………

………

………

0,62

4х5

………

4х5

4х5

7хα

8 колку/11колку

……….

время

с

графи

ка 30

……

………

…

…

…

………

Бр

,2

………

………

………

14

мин

или 6

мин.

7хα

8

колонку/

11 кол-ку

………

………

………

123м

ин с

графи

ка

7хα

6

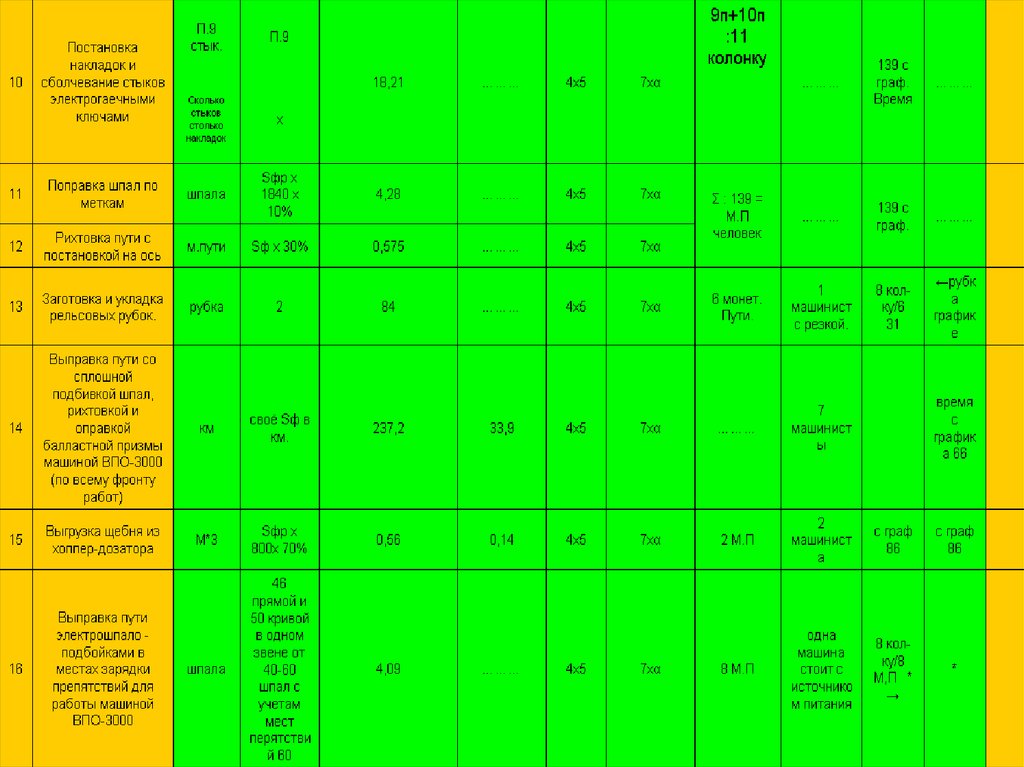

77.

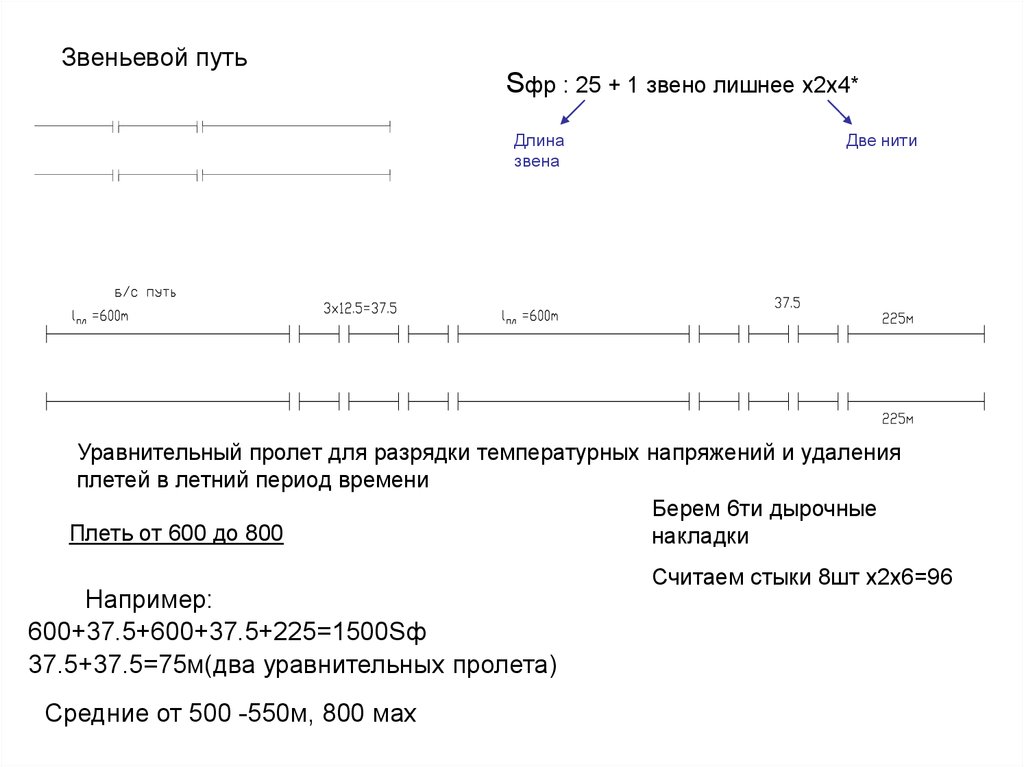

Звеньевой путьSфр : 25 + 1 звено лишнее х2х4*

Длина

звена

Две нити

Уравнительный пролет для разрядки температурных напряжений и удаления

плетей в летний период времени

Берем 6ти дырочные

Плеть от 600 до 800

накладки

Например:

600+37.5+600+37.5+225=1500Sф

37.5+37.5=75м(два уравнительных пролета)

Средние от 500 -550м, 800 мах

Считаем стыки 8шт х2х6=96

78.

79.

80.

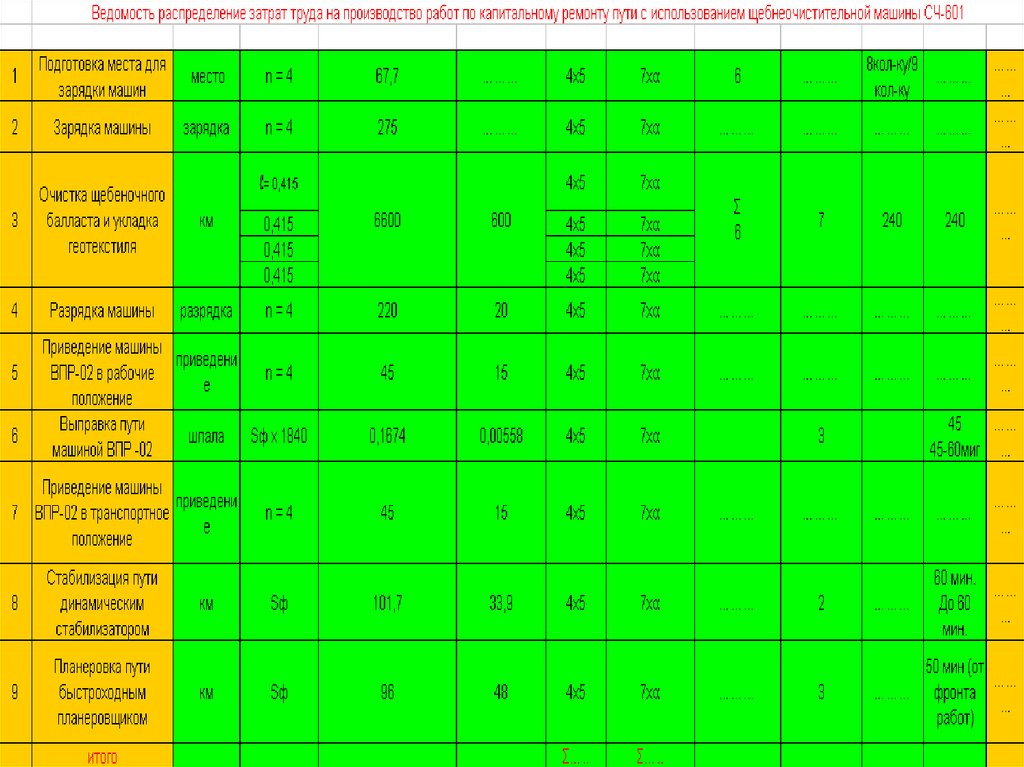

81.

2. Разборка и организация технологическогопроцесса очистки щебня на заданном

участке производства усиленного

капитального ремонта пути с

использованием машины СЧ-601.

В данном курсовом проекте рассматривается

технологический процесс глубокой очистки с

укладкой геотекстиля с использованием машины

СЧ-601.

Так как производительность этой машины не

очень велика, в зависимости от толщины

очищаемого балласта, рассчитываем

необходимое количество дней на всем

протяжении фронта работ.

82. 2. Разборка и организация технологического процесса очистки щебня на заданном участке производства усиленного капитального ремонта пути

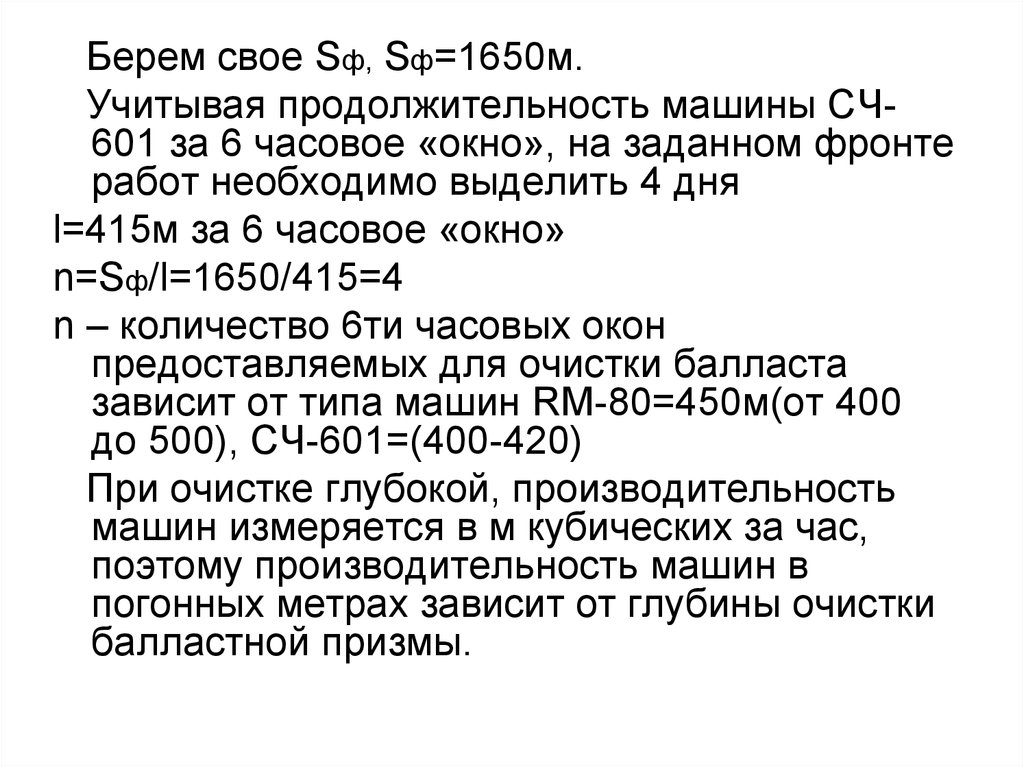

Берем свое Sф, Sф=1650м.Учитывая продолжительность машины СЧ601 за 6 часовое «окно», на заданном фронте

работ необходимо выделить 4 дня

l=415м за 6 часовое «окно»

n=Sф/l=1650/415=4

n – количество 6ти часовых окон

предоставляемых для очистки балласта

зависит от типа машин RM-80=450м(от 400

до 500), СЧ-601=(400-420)

При очистке глубокой, производительность

машин измеряется в м кубических за час,

поэтому производительность машин в

погонных метрах зависит от глубины очистки

балластной призмы.

83.

3. Замена инвентарных рельсовна бесстыковые рельсовые плети

В курсовом проекте работы по

замене инвентарных рельсов

бесстыковыми рельсовыми

плетями выполняются в «окно»,

которые предоставляются по

пятницам.

84. 3. Замена инвентарных рельсов на бесстыковые рельсовые плети

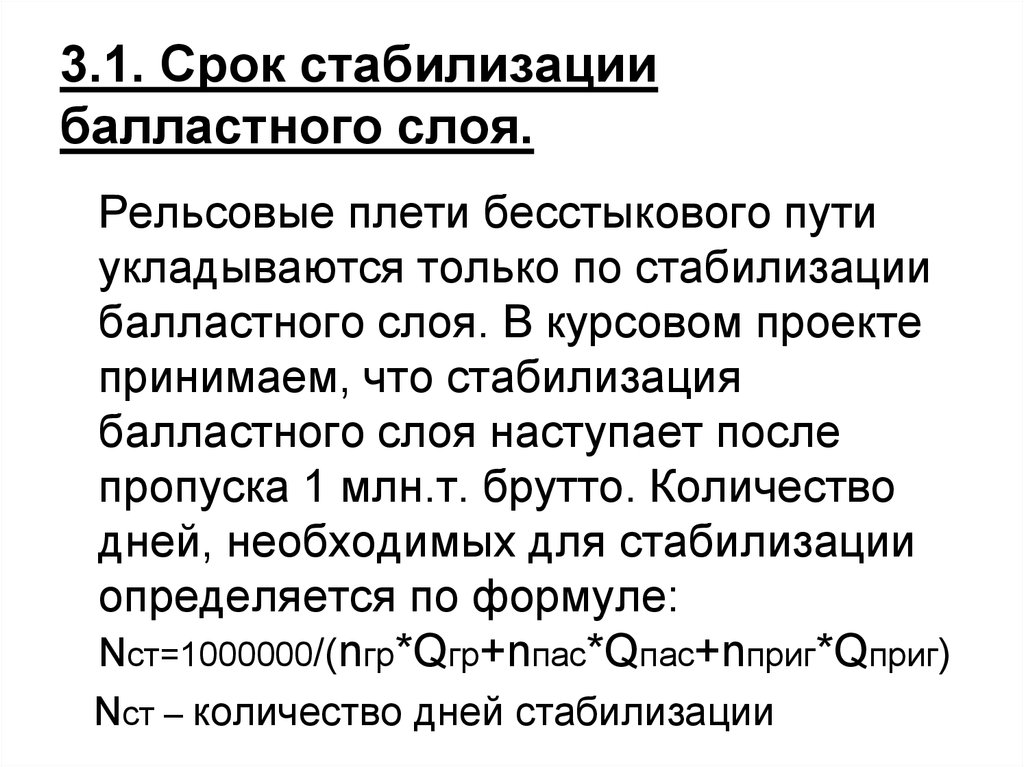

3.1. Срок стабилизациибалластного слоя.

Рельсовые плети бесстыкового пути

укладываются только по стабилизации

балластного слоя. В курсовом проекте

принимаем, что стабилизация

балластного слоя наступает после

пропуска 1 млн.т. брутто. Количество

дней, необходимых для стабилизации

определяется по формуле:

Nст=1000000/(nгр*Qгр+nпас*Qпас+nприг*Qприг)

Nст – количество дней стабилизации

85. 3.1. Срок стабилизации балластного слоя.

3.2. Определение продолжительности«окна» для производства работ по замене

инвентарных рельсов на бесстыковую

плеть.

Ток=tразв+tсм+tсв

tразв=t1+t2

t1=14мин, время на пробег машины к

месту производства работ, закрытия

перегона, снятия напряжения с

контактной сети.

t2 – время между началом разболчивание

стыков сменой рельсов.

86. 3.2. Определение продолжительности «окна» для производства работ по замене инвентарных рельсов на бесстыковую плеть.

t2l разб lтб

l зв

t зв t зар

lтб = 50м – безопасное расстояние

lзв = 25м – длина звена

lразб = 100м – фронт работ болтовщиков

tзв = 1.9 , техническая норма временина снятие

одного звена.

tзар = 5мин – время необходимое на зарядку

приспособления для надвижки

путеукладчика.

t2 – мин

tразв =31.54 мин

87.

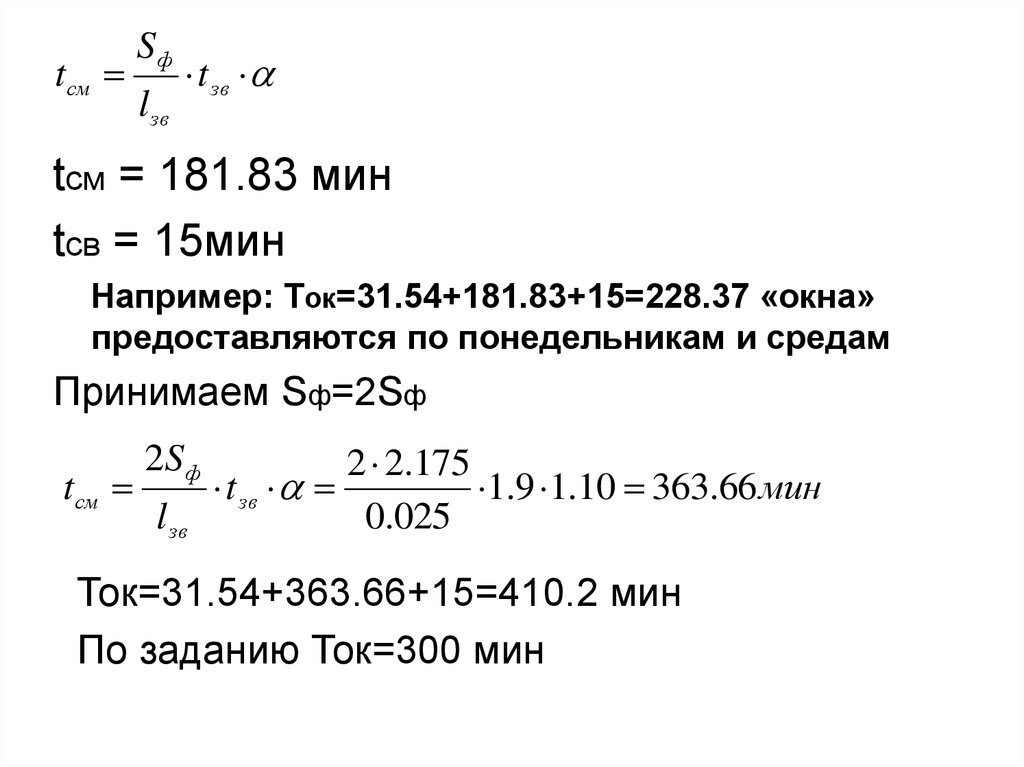

tсмSф

l зв

t зв

tсм = 181.83 мин

tсв = 15мин

Например: Ток=31.54+181.83+15=228.37 «окна»

предоставляются по понедельникам и средам

Принимаем Sф=2Sф

tсм

2S ф

l зв

2 2.175

t зв

1.9 1.10 363.66 мин

0.025

Ток=31.54+363.66+15=410.2 мин

По заданию Ток=300 мин

88.

Так как Ток>Ток по заданию, то работыбудут выполнятся двумя комплектами

машин.

Суммарное время работ до и после

«окна» определяется следующим

образом:

Тдо+Тпо=480-Ток=480-410.2=69.8 мин

89.

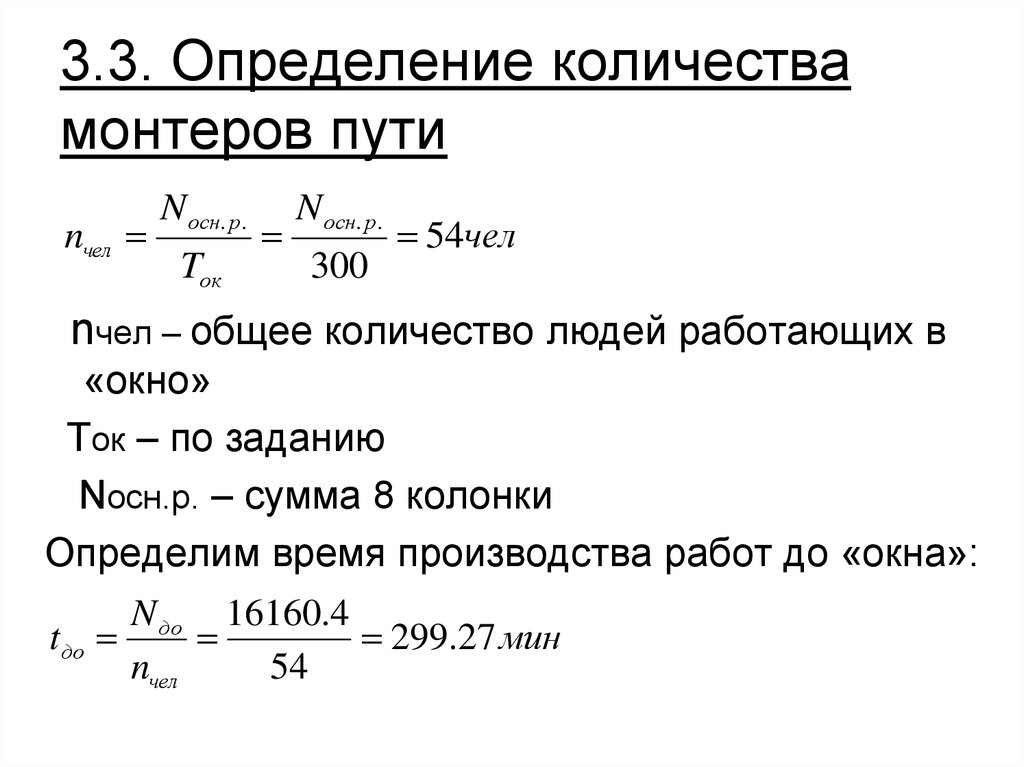

3.3. Определение количествамонтеров пути

nчел

N осн. р.

Tок

N осн. р.

300

54чел

nчел – общее количество людей работающих в

«окно»

Ток – по заданию

Nосн.р. – сумма 8 колонки

Определим время производства работ до «окна»:

N до 16160.4

tдо

299.27 мин

nчел

54

90. 3.3. Определение количества монтеров пути

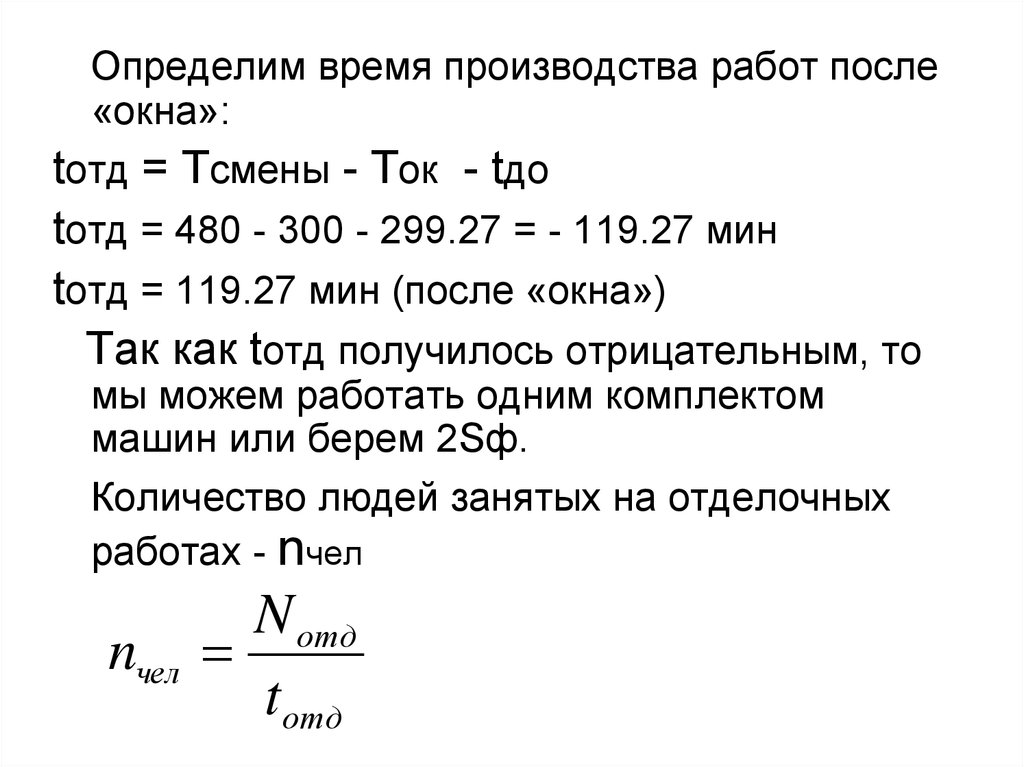

Определим время производства работ после«окна»:

tотд = Тсмены - Ток - tдо

tотд = 480 - 300 - 299.27 = - 119.27 мин

tотд = 119.27 мин (после «окна»)

Так как tотд получилось отрицательным, то

мы можем работать одним комплектом

машин или берем 2Sф.

Количество людей занятых на отделочных

работах - nчел

nчел

N отд

tотд

Строительство

Строительство