Похожие презентации:

Производство топлива для реактивных двигателей марки ТС-1 с присадками

1. Производство топлива для реактивных двигателей марки ТС-1 с присадками

ВЫПОЛНИЛА:УЧАЩАЯСЯ ГРУППЫ 118 Акаёмова Л.И.2009год

2. Назначение ПСТ светлых

С развитием моторостроения и ужесточением требований к моторным топливам возникланеобходимость внедрения различных процессов, облагораживающих топливо и расширяющих его

ресурсы.

В связи с этим топлива стали готовить не из одной фракции, а вовлекая и другие компоненты.

В настоящее время при приготовлении, например, автомобильных бензинов используется 10-12

компонентов.

В состав летнего дизельного топлива вовлекается 5-6 компонентов. Усложнилось приготовление и

котельных топлив ,в которые наряду с мазутом прямой перегонки вовлекаются остатки

термического и каталитического крекинга, фракции дизельного топлива ,различные присадки.

В связи с этим на НПЗ приготовление топлив ведется на специальных объектах – парках

смешения, состоящих из резервуаров, насосных и смесительных устройств.

3. Способы приготовления продукции

До настоящего времени для приготовления продукции используются три метода.1 . Циркуляционный в смесительных резервуарах.

2 . В специальных аппаратах с мешалками.

3 . Непосредственно смешением в трубопроводе, в потоке с помощью автоматизированных систем

смешения.

Первый метод отличается наиболее простой схемой смешения.

Производится последовательная откачка топлив в один резервуар, а потом для равномерного

смешения –циркуляция через трубу, либо из одного резервуара в другой и обратно.

Недостаток- требуется значительное количество времени, а также теряется значительная часть

легких фракций в атмосферу .

Второй метод- приготовление нефтепродукта в специальном аппарате и мешалках. Имеет

широкое распространение на нефтемаслозаводах.

Третий метод – смешение в трубопроводе с применением станции смешения нефтепродуктов—

наиболее современный, где при приготовлении используется большое число компонентов.

Предполагается наличие приемных резервуаров для каждого компонента, насосной для откачки

компонентов в узел смешения и приёмных резервуаров для готового нефтепродукта.

Приготовление продукции на станциях смешения осуществляется с применением вычислительной

техники на основе расчётных данных качества ,определенных заранее лабораторией завода по

каждому компоненту и заданием по качеству товарного продукта.

4. Лабораторный контроль

Сырьё , вспомогательные материалы и реагенты, применяемые в производстве топлива ТС-1 по

ГОСТ 10227 подвергаются входному контролю .

Контроль качества промежуточных продуктов в процессе производства :

компонента топлива ТС-1 –прямогонной керосиновой фракции и фракции 140-240°С

гидроочищенной на соответствие требованиям стандартных норм качества производится

аналитическим центром согласно графику лабораторного контроля.

Товарное топливо , как и промежуточные продукты для реактивных двигателей марки ТС-1 ,

анализируется в лаборатории Аналитического центра(АЦ),выполняющей функции ОТК завода.

Отбор пробы на полный анализ производится из резервуара через 2 часа отстоя после закачки. Из

товарного резервуара отбирается проба согласно ГОСТ 2517-85,и товарное топливо ТС-1

анализируется в полном объёме .

Анализ топлива осуществляется из средней пробы в полном объёме ГОСТ10227-86(с изм.1-4),а

также по слоям из 3-х уровней ,которые анализируются по отдельным показателям. Качество

вырабатываемого топлива ТС-1 должно соответствовать действующему ГОСТ 10227 Изм.

Окончательная техническая приёмка топлива ТС-1,принятого лабораторией Аналитического

центра ,выполняющего функции ОТК завода, осуществляется группой контроля качества 10

военного представительства МО(тыла ВС РФ,регионального ,3 категории)в установленном

порядке ,разработанным с учётом требований ГОСТ В .15.307-77,ГОСТ В.20.106-77.

5. Характеристика сырья ,готовой продукции, присадок

В производстве топлива для реактивных двигателей марки ТС- 1 в ООО"КИНЕФ” используются

допущенные в установленном порядке нефти и их смеси по ГОСТ9965-76,ГОСТ Р 51858-2002 в

любых соотношениях , обеспечивающих получение стандартного топлива ТС-1 .

Разрешается вовлечение в переработку Речинской нефти в количестве не более 15% и

Калининградской нефти до 51%.

Присутствие в сырье продуктов крекинга , вторичных процессов нефтехимии и ловушечных

продуктов не допускается .

В связи с ростом содержания общей и меркаптановой серы в поступающей на ООО”КИНЕФ” нефти,

для достижения требуемого качества смесевого топлива ТС-1 необходимо увеличение содержания

гидроочищенного компонента. При содержании гидроочищенного компонента 70% вводят :

Для улучшения эксплуатационных свойств топлива ТС-1 используются присадки :

1.Антиокислительная присадка “Агидол-1” - для обеспечения стабильности топлива в процессе

хранения ;

Содержание присадки “Агидол-1” по рекомендации ОАО”ВНИИ НП” в гидроочищенном компоненте

топливо ТС-1 должно составлять 0,0030-0.0035% масс.

2. Противоизноснаюя присадка “Хайтек-580” - для снижения износа топливной системы

авиатранспорта.

Смесь присадок : антиокислительная –“Агидол-1” и противоизносная –“Хайтек-580”вводится в

гидроочищенный компонент топливо через спец.форсунку в середину потока ,идущего в

резервуары Е-146,147,148.

6. Физико-химические свойства антиокислительной присадки “Агидол-1”

“Агидол-1”представляет собой горючее

кристаллическое вещество. Легко воспламеняется от

искр и пламени.

- внешний вид –белый кристаллический порошок, без посторонних примесей;

-температура конца плавления –не менее 69,8°С;

- температура вспышки - 114°С;

- температура самовоспламенения - 425°С;

- нижний температурный предел воспламенения паров - 108°С;

- нижний предел взрываемости пыли—35г/м3;

- температура кристаллизации - не ниже 69°С;

- массовая доля основного вещества – не менее 99,7%;

- массовая доля алкилфенолов – не более 0,3%.

7. Физико-химические свойства противоизносной присадки“Хайтек-580”:

“Хайтек-580”-‘это не содержащая фосфора легковоспламеняющаяся жидкость ,пары которой могут

быть причиной возгорания.

- внешний вид –жидкость янтарного цвета с нефтяным запахом ;

- плотность при 15°С- 0,92г/см3;

- вязкость при 40°С – не менее 110сСт;

- температура вспышки в закрытом тигле не ниже 66°С;

- давление паров при 52°С – 0,20мм рт.ст.;

- температура застывания- минус18°С.

8. Вспомогательные материалы

На блоках ЭЛОУ установок первичной переработки для улучшения процесса обессоливания нефти применяется деэмульгатор ,допущенный к применению в установленном порядке . Деэмульгатор вводится в сырую нефть перед электродегидраторами .

Деэмульгаторы:

- “Кемеликс 3398Х”фирма Ай-Си-Ай (про.-во Великобритания);

- “Геркулес 1017” фирмы “Колтек Интернекшнл”;

- “Диссолван V 3359” фирмы ” Клариант”.

Ингибиторы коррозии:

- “Геркулес 30617” ” фирмы “Колтек Интернекшнл”;

- “ Кор Клиар 178”компания “Клиартовер”(США);

- “Долиген 481” фирмы ” Клариант”.

Нейтрализаторы:

- “Геркулес 54505” фирмы “Колтек Интернекшнл”;

- “ Кор Клиар 100”компания “Клиартовер”(США);

- “Доликор1830” фирмы ” Клариант”.

-натр едкий технический ГОСТ22;

- водный раствор аммиака ГОСТ 6221;

- моноэтаноламин технический ТУ 6-02-915;

Метилдиэтаноламин технический ТУ 301-02-66.

Катализаторы:

- ГКД -202

ТУ38.101806

-ГКД -202”П” ТУ З8.101140

- ТНК -200

ТУ 2177-002-44912618-00

- ТНК -2103

ТУ 2177-088-44912618-01

- АСТ 077

фирмы “ Аксен”

- HR 526

фирмы ”Аксен”

9. Техника безопасности на рабочем месте

Слив и вовлечение присадок в реактивное топливо производится с учетом требований:

“Инструкция по охране труда и пожарной безопасности при сливе присадок ,применяемых в

процессе производства топлив “(№0,35-06).

“Инструкция по охране труда и пожарной безопасности для рабочих ,обслуживающих насосные

станции и резервуарные парки товарно-сырьевого цеха (№03.2-06).

Присадка “Агидол-1”по степени воздействия на организм человека относится к веществам 4

класса опасности(малоопасные вещества).

Предельно – допустимая концентрация (ПДК)пыли в воздухе рабочей зоны составляет 10мг/м3 .

Пыль оказывает на организм человека общетоксическое действие, угнетает нервную систему ,

вызывает раздражение слизистых оболочек глаз и верхних дыхательных путей.

При попадании на кожные покровы оказывает местное раздражающее действие ,через

неповрежденную кожу не проникает. Загрузку антиокислительной присадки “Агидол-1”в ёмкость

Е-1,(Е-2) персонал участка должен производить в спецодежде, спец.обуви, каске, защитных

перчатках , защитных очках, фильтрующем респираторе, иметь при себе фильтрующий противогаз.

Присадка “Хайтек-580” опасна при вдыхании и контакте с кожей. В случае попадания на кожу

работающего ,её необходимо промыть большим количеством тёплой воды с мылом. Работу с

присадкой персонал участка должен производить в спецодежде , спец.обуви, каске, защитных

перчатках стойких к химическому проникновению.

10. Технологическая схема приготовления ТС-1 с присадками

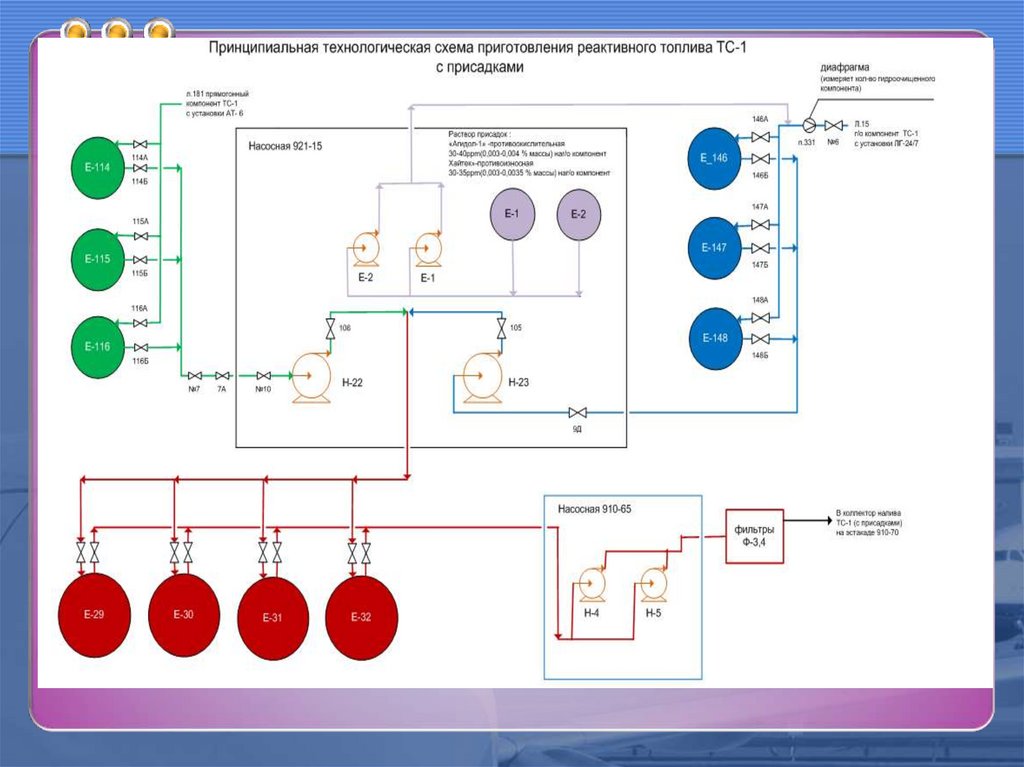

Приготовление топлива ТС-1 осуществляется по следующей технологической схеме:

- электрообезвоживание и электрообессоливание нефти;

- первичная перегонка нефти с получением прямогонного компонента реактивного топлива и

сырья для гидроочистки;

- защелачивание и водная промывка (при необходимости);

- получение гидроочищенного компонента;

- отстой компонентов топлива в промежуточных резервуарах;

- приготовление рабочего раствора присадок;

- введение присадок в гидроочищенный компонент;

- компаундирование;

- очистка топлива от воды и мех.примесей путем отстоя и фильтрации;

- контроль качества и техническая приемка продукта в ходе изготовления;

- окончательная приемка топлива ТС-1. Хранение и отгрузка

11. Этапы производства топлива ТС-1 с присадками

1. Электрообезвоживание и электрообессоливание нефти :

- Производится подготовка нефти к прямой перегонке с целью удаления из нее хлористых солей и

воды.

- Осуществляется на блоках ЭЛОУ .

2. Первичная перегонка нефти – получение прямогонного компонента :

- Осуществляется на установках АТ и АВТ.

- Прямогонный компонент с установок выводится в виде бокового погона и поступает в

резервуары товарного цеха №3 или в качестве сырья на установки гидроочистки Л-24/6,ЛГ-24/7

3. Защелачивание и водная промывка:

- В зависимости от производственной необходимости прямогонный компонент топлива ТС-1

может быть получен по одному из вариантов:

а) с применением защелачивания и водной промывки;

б) без применения защелачивания и водной промывки;

в) без применения защелачивания с водной промывкой.

4. Получение гидроочищенной керосиновой фракции

- Получение гидроочищенного компонента осуществляется в процессе гидроочистки прямогонного

компонента топлива ТС-1 на типовых установках Л-24/6,Л-24/7

12. Этапы производства топлива ТС-1 с присадками

5. Введение антиокислительной присадки “Агидол-1” и противоизносной присадки “Хайтек-580”

а)приготовление рабочего раствора присадок:

Ёкость Е-1(Е-2)заполняется гидроочищенным компонентом топлива ТС-1. Температура в емкости

не ниже 40°С.

Расчетное количество присадки ” Агидол-1”засыпается через загрузочный люк в емкость Е-1(Е-2)

и включается в работу электромешалка. При достижении однородной консистенции

(определяется визуально )в полученную смесь насосом закачивается расчетное количество

присадки “Хайтек-580”и снова включается электромешалка.

б) введение рабочего раствора присадок в гидроочищенный компонент топлива ТС-1:

после получения удовлетворительных результатов анализа ,рабочий раствор присадок вводится в

гидроочищенный компонент через спец.форсунку ,в середину потока,идущего в резервуар Е-146148.

Соотношение гидроочищенного компонента и рабочего раствора присадок составит на

100м3(г.о.компонента):11л(раствора присадки).

13. Этапы производства топливаТС-1 с присадками

6. Компаундирование

Прямогонный компонент топлива ТС-1,соответствующий СТП.СК2-К-17,с установки АВТ-6,АВТ2,АТ-6,АТ-4 поступает в резервуары парков смешения.

Фракция 140-240°гидроочищенная ,соответствующая СТП СМК 2 –К-24,с установок гидроочистки

поступает в отдельную группу резервуаров парков смешения. При откачке гидроочищенной

фракции с установок гидроочистки в резервуары парков смешения на узле ввода присадок

производится дозирование присадок.

Перед началом крмпаундирования товарная лаборатория выдает заключение (анализ) о

соответствии качества указанных компонентов требованиям технологической карты

компаундирования продуктов.

Для получения однородности товарного продукта смешение ведется в трубопроводных

коммуникациях при закачке в товарный резервуар.

Для контроля однородности продукта после циркуляции производится послойная

проверка(верх,середина,низ)показателей качества:

кинематическая вязкость при 20°; содержание меркаптановой серы; кислотность.

Качество смесевого топтива ТС-1 должно полностью соответствовать требованиям ГОСТ 1022786(с изм.1-4)

7. Очистка топлива от воды и мех.примесей путем отстоя и фильтрации

Подтоварная вода и механические примеси из резервуаров с товарным топливом ТС-1 удаляются

путем их дренирования .

Удаление механических примесей производится путем отстоя в резервуарах промпарка ,также

дополнительной фильтрацией топлива через вертикальные и горизонтальные

фильтры.

14. Нормы технологического режима

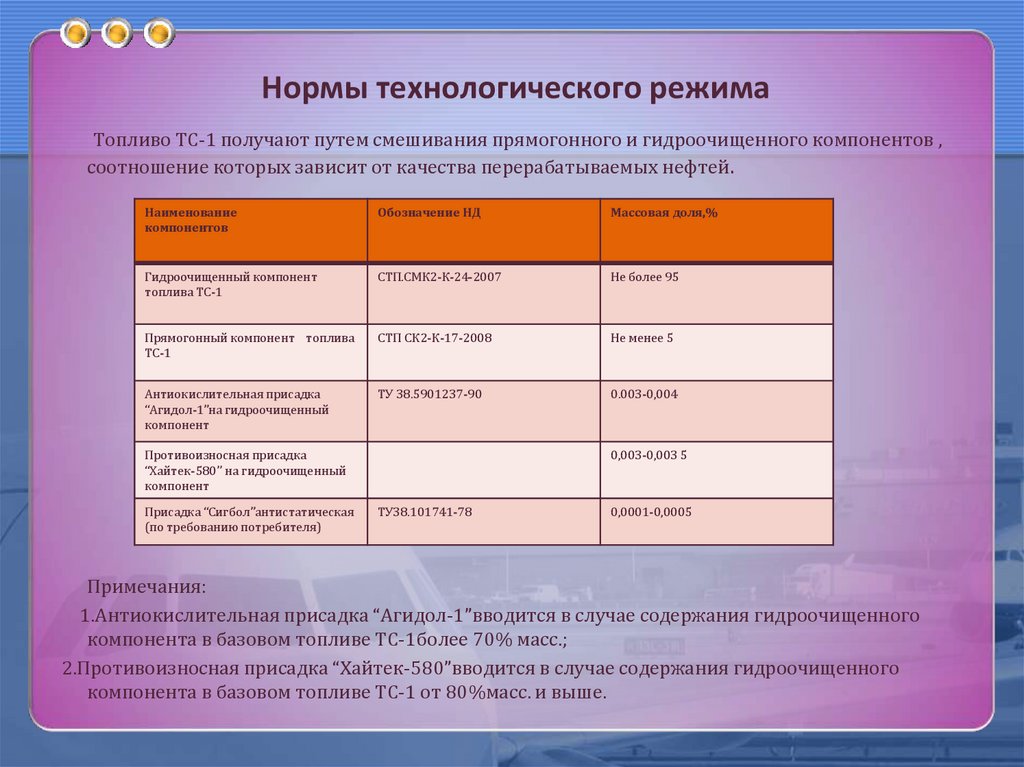

Топливо ТС-1 получают путем смешивания прямогонного и гидроочищенного компонентов ,соотношение которых зависит от качества перерабатываемых нефтей.

Наименование

компонентов

Обозначение НД

Массовая доля,%

Гидроочищенный компонент

топлива ТС-1

СТП.СМК2-К-24-2007

Не более 95

Прямогонный компонент топлива

ТС-1

СТП СК2-К-17-2008

Не менее 5

Антиокислительная присадка

“Агидол-1”на гидроочищенный

компонент

ТУ 38.5901237-90

0.003-0,004

Противоизносная присадка

“Хайтек-580’’ на гидроочищенный

компонент

Присадка “Cигбол”антистатическая

(по требованию потребителя)

0,003-0,003 5

ТУ38.101741-78

0,0001-0,0005

Примечания:

1.Антиокислительная присадка “Агидол-1”вводится в случае содержания гидроочищенного

компонента в базовом топливе ТС-1более 70% масс.;

2.Противоизносная присадка “Хайтек-580”вводится в случае содержания гидроочищенного

компонента в базовом топливе ТС-1 от 80%масс. и выше.

15. Характеристика основного технологического оборудования

Характеристика основного технологического оборудования

Для дозирования присадок ,при приготовлении топлива ТС-1, в насосной 921-15 смонтирован модуль ,состоящий

из системы дозирования с выводом на автоматизированный пульт управления в операторной .

Данная система включает в себя:

Две ёмкости 1500 литров каждая ,оборудованные уровнемерами визуального типа и электромешалками

обозначенные технологическими индексами Е-1(Е-2).

- Два поршневых дозировочных насоса Н-1(Н-2)(один эксплуатируется, другой в резерве).

- Роторный насос, предназначенный для слива присадок из 200 литровых бочек .

Для приёма и компаундирования продукции ,поступающей с технологических установок ,и приготовления

товарной продукции используются специальные сооружения – резервуары.

Вертикальный стальной резервуар наземного расположения состоит из стенки ,днища ,кровли, шахтной

лестницы. Резервуар располагается на ровном основании - фундаменте. Для изготовления стенок применяется

сталь марок ВСт3сп5 и ВСт3сп . Резервуары изготовлены рулонным методом и поставлялись к месту монтажа

готовыми сварными элементами.

Основное оборудование вертикальных стальных резервуаров.

Лестницы служат для подъема на крышу резервуара в период его эксплуатации с целью отбора проб, ручного

замера нефтепродукта ,контроля работы предохранительных и дыхательных клапанов и огнеградителей,

визуального осмотра состояния крыши, а период ремонта- для разного рода работ, связанных с ремонтом кровли и

расположенного на ней оборудования.

Замерные площадки располагаются у места присоединения лестницы к крыше резервуара и обносятся

перилами высотой 1м.

Люки и лазы . Верхний люк ,называемый “световым “,ставится на крыше резервуара и служит для проветривания

при подготовке к ремонту и естественного освещения в период ремонта. Нижний люк служит для проникновения

рабочих внутрь резервуара и подготовки его к ремонту или зачистке .Нижний люк располагается диаметрально

противоположно верхнему люку.

Замерный люк служит для определения уровня нефтепродукта в резервуаре ручным способом с помощью мерной

ленты рулетки. Через него также осуществляется отбор проб средней пробы нефтепродукта при паспортизации

резервуара ,определении температуры хранимого продукта для коррекции плотности при подсчете его количества

в резервуаре с помощью калибровочных таблиц. Во избежание образования искры при замере уровня

металлической рулеткой замерный люк оборудуется специальной втулкой из цветного металла. Сам

пробоотборник также изготавливается из материала ,не дающего искру. Люки и лазы делают сварными ,а для

герметичности устанавливают специальные прокладки.

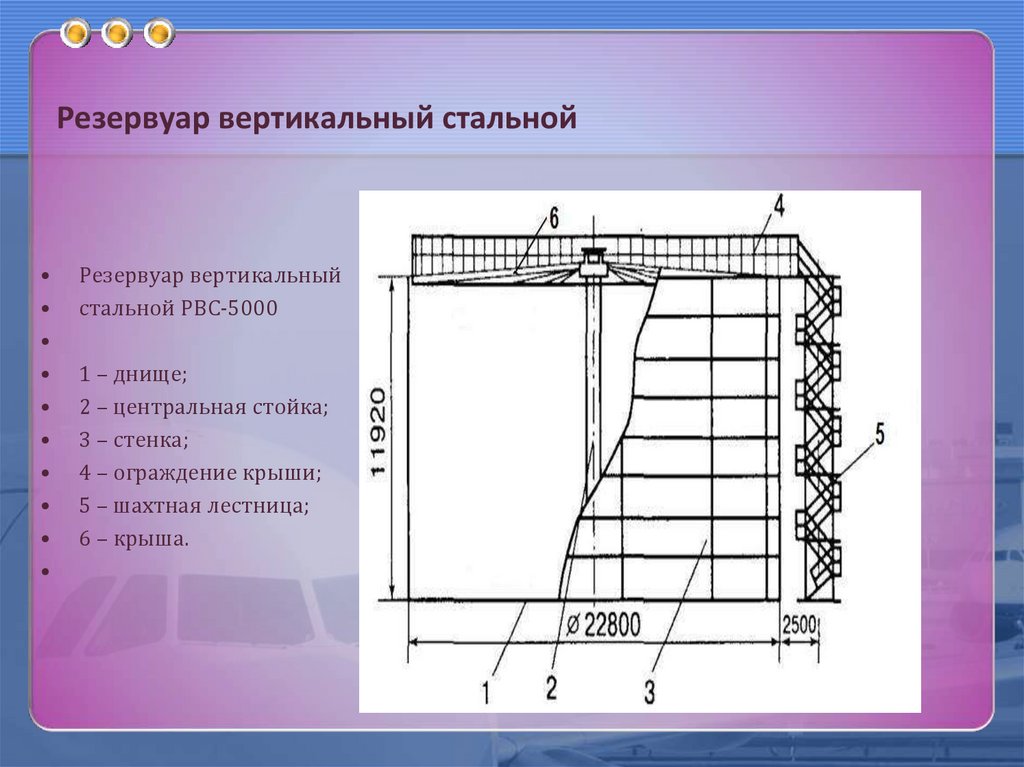

16. Резервуар вертикальный стальной

Резервуар вертикальный

стальной РВС-5000

1 – днище;

2 – центральная стойка;

3 – стенка;

4 – ограждение крыши;

5 – шахтная лестница;

6 – крыша.

17. Возможные нарушения технологического режима, способы устранения

При приготовлении топлива для реактивных двигателей ТС-1 с присадками возможно

возникновение ситуации связанной с нарушением технологического режима.

Топливо не прошедшее лабораторный контроль по показателям качества: плотность при 20°С,

фракционный состав, кинематическая вязкость, низшая теплота сгорания, высота некоптящего

пламени, кислотность ,йодное число , температура начала кристаллизации ,термоокислительная

стабильность в статических условиях при 150°С, объемная доля ароматических углеводородов,

концентрация фактических смол, массовая доля общей серы, массовая доля меркаптановой серы,

массовая доля сероводорода , испытание на медной пластинке при 100°С в течении3-х часов,

зольность, содержание водорастворимых кислот и щелочей, содержание мыл нафтеновых кислот,

содержание механических примесей и воды, удельная электрическая проводимость, пСм/м. без

антистатической присадки при 20°С,с антистатической присадкой при температуре заправки

техники, термоокислительная стабильность при контрольной температуре не ниже 260°С. –

остается в резервуаре.

Далее в рассчитанных дозировках ,как компонент ,направляется для приготовления

дизельных топлив.

18. КИП и А . Система сигнализации и блокировки

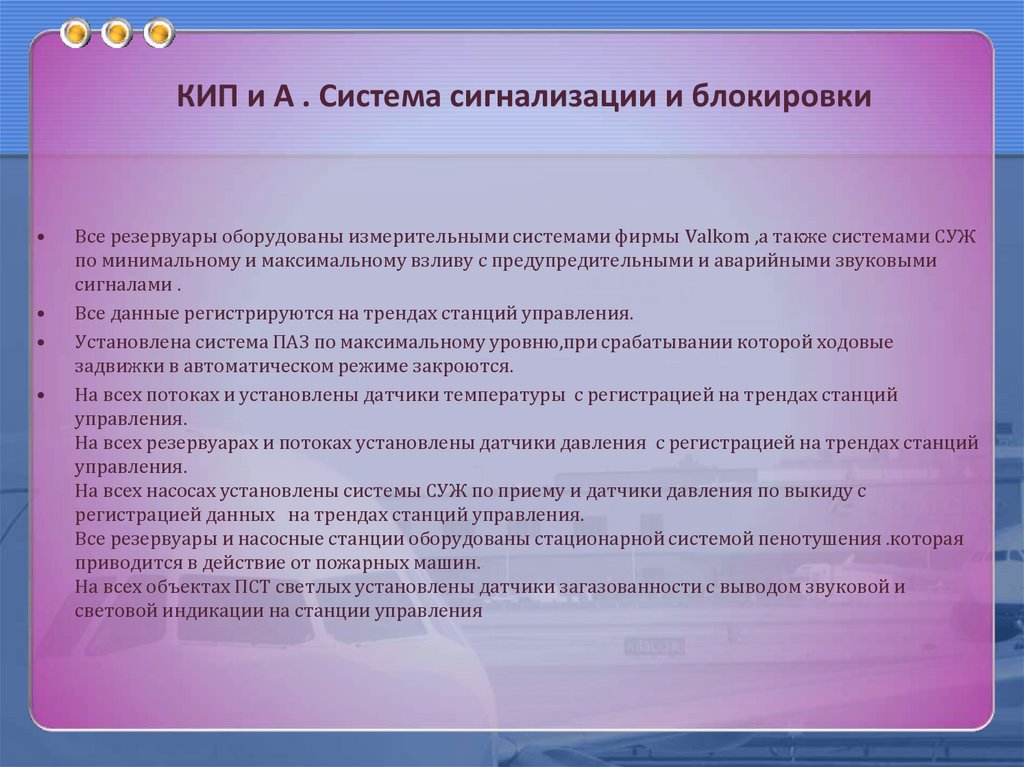

Все резервуары оборудованы измерительными системами фирмы Valkom ,а также системами СУЖ

по минимальному и максимальному взливу с предупредительными и аварийными звуковыми

сигналами .

Все данные регистрируются на трендах станций управления.

Установлена система ПАЗ по максимальному уровню,при срабатывании которой ходовые

задвижки в автоматическом режиме закроются.

На всех потоках и установлены датчики температуры с регистрацией на трендах станций

управления.

На всех резервуарах и потоках установлены датчики давления с регистрацией на трендах станций

управления.

На всех насосах установлены системы СУЖ по приему и датчики давления по выкиду с

регистрацией данных на трендах станций управления.

Все резервуары и насосные станции оборудованы стационарной системой пенотушения .которая

приводится в действие от пожарных машин.

На всех объектах ПСТ светлых установлены датчики загазованности с выводом звуковой и

световой индикации на станции управления

19. Хранение, паспортизация, отгрузка

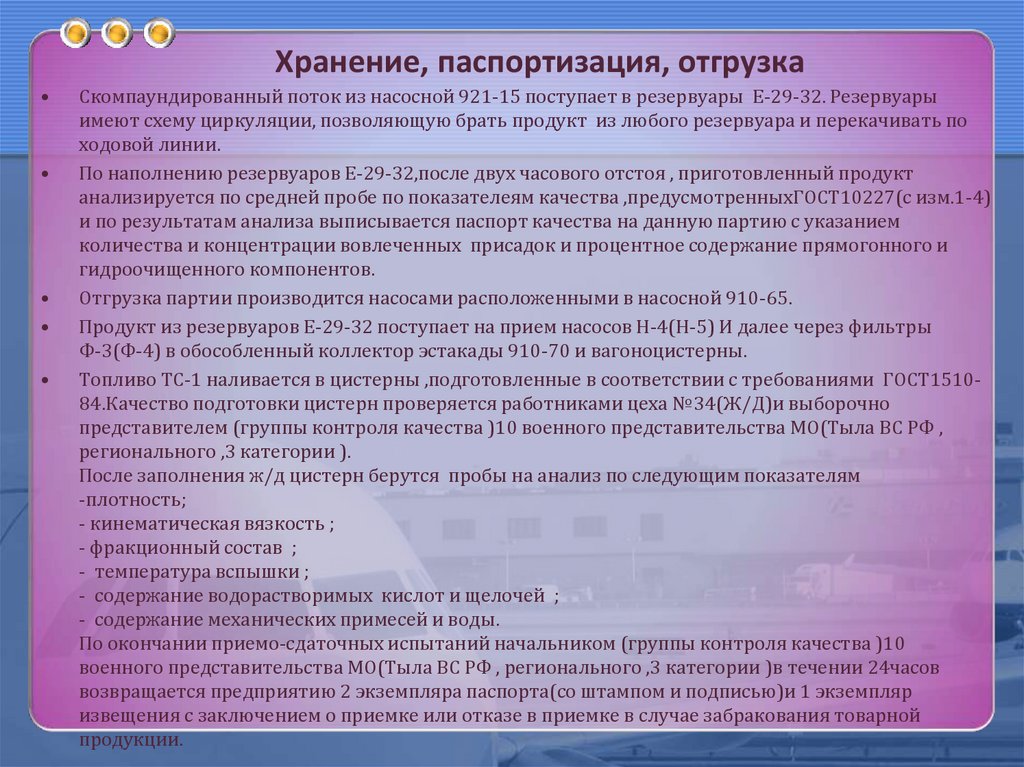

Скомпаундированный поток из насосной 921-15 поступает в резервуары Е-29-32. Резервуары

имеют схему циркуляции, позволяющую брать продукт из любого резервуара и перекачивать по

ходовой линии.

По наполнению резервуаров Е-29-32,после двух часового отстоя , приготовленный продукт

анализируется по средней пробе по показателеям качества ,предусмотренныхГОСТ10227(с изм.1-4)

и по результатам анализа выписывается паспорт качества на данную партию с указанием

количества и концентрации вовлеченных присадок и процентное содержание прямогонного и

гидроочищенного компонентов.

Отгрузка партии производится насосами расположенными в насосной 910-65.

Продукт из резервуаров Е-29-32 поступает на прием насосов Н-4(Н-5) И далее через фильтры

Ф-3(Ф-4) в обособленный коллектор эстакады 910-70 и вагоноцистерны.

Топливо ТС-1 наливается в цистерны ,подготовленные в соответствии с требованиями ГОСТ151084.Качество подготовки цистерн проверяется работниками цеха №34(Ж/Д)и выборочно

представителем (группы контроля качества )10 военного представительства МО(Тыла ВС РФ ,

регионального ,3 категории ).

После заполнения ж/д цистерн берутся пробы на анализ по следующим показателям

-плотность;

- кинематическая вязкость ;

- фракционный состав ;

- температура вспышки ;

- содержание водорастворимых кислот и щелочей ;

- содержание механических примесей и воды.

По окончании приемо-сдаточных испытаний начальником (группы контроля качества )10

военного представительства МО(Тыла ВС РФ , регионального ,3 категории )в течении 24часов

возвращается предприятию 2 экземпляра паспорта(со штампом и подписью)и 1 экземпляр

извещения с заключением о приемке или отказе в приемке в случае забракования товарной

продукции.

Химия

Химия