Похожие презентации:

Статистичні методи контролю якості. (Тема 4)

1.

Тема 4. Статистичні методиконтролю якості

2. План

1. Історія розвитку методівконтролю якості.

2. Класифікація статистичних

методів.

3. Сутність та значення методів

контролю якості.

3. Рекомендована література

Рекомендована літератураосновна:

• Мережко Н.В., Осієвська В.В., Ясинська

Н.С. Управління якістю

додаткова:

• Глудкин О.П., Горбунков Н.М., Гуров А.И. и

др. Всеобщее управление качеством

• Нив Г. Пространство доктора Деминга

• ru.wikipedia.org; www.vlasnasprava.info

4.

1. Історія розвитку методівконтролю якості

5. 1905 рік

Поява системи Тейлора. Ця системарозділила продукцію на доброякісну і

дефектну (брак).

Незважаючи на критику японських

спеціалістів її роль залишається дуже

вагомою особливо в інжинірингу якості.

6. 1924 рік

Група науковців під керівництвомдоктора Р.Л. Джонса заклали основи

статистичного управління якістю на

основі перших таблиць вибіркового

контролю якості виконаних У. Шухартом.

7. 1979 рік

Союз японських вчених та інженерів(JUSE) зібрав у єдине ціле сім простих у

використанні наглядних методів аналізу

процесів.

При всій своїй роботі вони зберігають

зв'язок із статистикою й дають

професіоналам можливість

користуватися їх результатами, і при

необхідності - вдосконалювати їх.

8.

2. Класифікація статистичнихметодів

9.

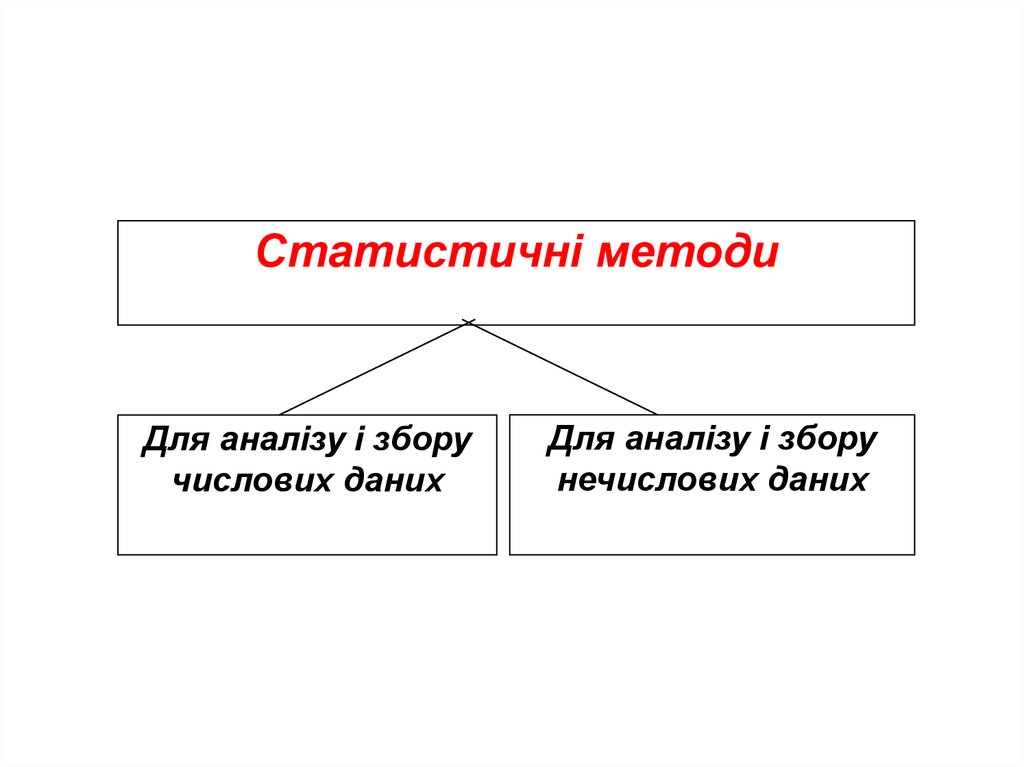

Статистичні методиДля аналізу і збору

числових даних

Для аналізу і збору

нечислових даних

10.

За ступенем складностіЕлементарні (прості)

Проміжні

Методи, які розраховані на фахівців в

галузі якості та інженерів

11.

3. Сутність та значення методівконтролю якості

12.

Контрольний листок - це паперовийбланк, на якому заздалегідь

надруковані контрольовані параметри,

з тим, щоб можна було легко і точно

записати дані вимірювань.

13. Контрольний листок служить засобом збору та впорядкування первинних даних. Він використовується для отримання відповіді на запитання: «я

Контрольний листок служитьзасобом збору та впорядкування

первинних даних.

Він використовується для

отримання відповіді на запитання:

«як часто трапляється досліджувана

подія?»

.

14. Форма листка містить інформацію про:

об'єкт вивчення (наприклад: лінійний розмір

виробу або деталі);

таблиця реєстрації даних про контрольований

параметрі (наприклад: значення лінійного розміру

виробу або деталі);

місце контролю (наприклад: цех, ділянка);

посаду та прізвище працівника, що реєструє дані;

дата;

тривалість спостереження та найменування

контрольного приладу (якщо він застосовується в

ході спостереження).

15. Етапи побудови : 1). встановлення події; 2). визначення періоду спостереження, або збору даних про подію (тривалість може коливатися від декіл

Етапи побудови :1). встановлення події;

2). визначення періоду спостереження,

або збору даних про подію (тривалість

може коливатися від декількох годин

до декількох тижнів);

3). побудова форми (таблиці), що має

бути простою при заповненні і

зрозумілою при її вивченні;

4). спостереження за подією та

фіксація даних.

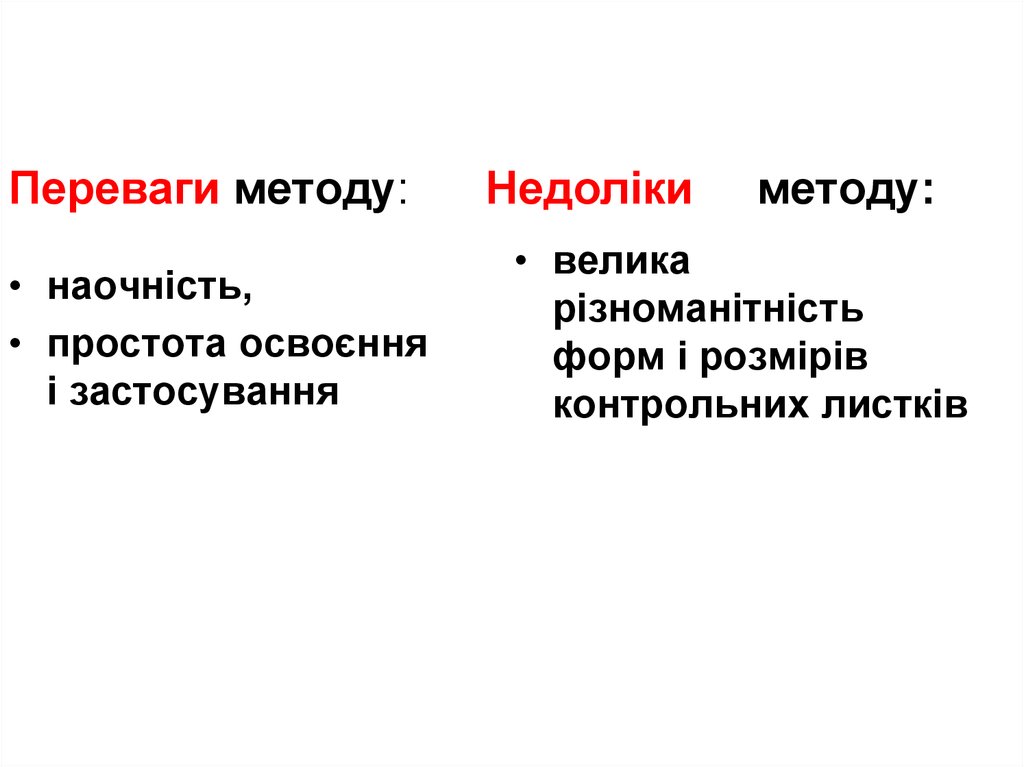

16. Переваги методу: Недоліки методу:

Переваги методу:• наочність,

• простота освоєння

і застосування

Недоліки

методу:

• велика

різноманітність

форм і розмірів

контрольних листків

17.

191197

195

197

194

194

193

203

203

198

199

198

196

187

191

194

195

197

193

210

189

196

198

202

195

192

197

197

199

192

188

193

187

198

195

187

180

197

202

187

188

196

197

196

188

188

191

203

188

198

195

179

182

193

201

199

186

190

198

195

187

187

191

204

193

196

195

187

187

201

201

201

192

193

198

202

193

186

194

197

188

197

190

185

184

196

201

209

188

194

199

207

188

191

193

183

189

197

190

208

185

201

199

205

190

198

198

203

189

195

193

206

192

197

192

184

188

202

204

181

193

196

201

205

193

193

193

207

199

193

193

190

197

198

194

205

194

197

200

205

187

188

191

209

198

199

192

190

196

203

202

205

197

198

199

202

193

190

193

195

18.

Кількістьспостережень

x

m

Кількість

спостережень

x

m

179

/

1

195

/////////

9

180

/

1

196

////////

8

181

/

1

197

//////////////

14

182

/

1

198

//////////

10

183

/

1

199

//////////

10

184

//

2

200

/

1

185

//

2

201

///////

7

186

//

2

202

//////

6

187

/////////

9

203

/////

5

188

//////////

10

204

///

3

189

///

3

205

/////

5

190

///////

7

206

/

1

191

//////

6

207

//

2

192

//////

6

208

/

1

193

/////////////////

17

209

//

2

194

//////

6

210

/

1

19. Контрольний листок видів дефектів

Тип дефектуРезультат контролю

Загалом по типах

дефектів

Поверхневі подряпини

///

3

Тріщини

//////

6

Пропуск операції

/////////

9

Неправильне виконання

операції

//

2

Інші

///

3

Загальна кількість

///// ///// ///// ///// ///

23

20. Контрольний листок вимірів деталі, що виготовляється, протягом 9, 10, 11 і 12 березня

21. Контроль відхилення від діаметру

22. Діаграма Ісікави

• діаграма «риб'ячої кістки» (FishboneDiagram);

• «причинно-наслідкова» діаграма

(Cause and Effect Diagram );

• діаграма «аналізу кореневих

причин».

23.

Діаграма Ісікави — графічнийспосіб дослідження та визначення

найбільш суттєвих причиннонаслідкових взаємозв'язків між

чинниками (факторами) та

наслідками у досліджуваній ситуації

чи проблеми.

24. Для чого створена ?

• Як засіб візуалізації та організаціїзнань;

• Полегшує розуміння і кінцеву

діагностику певної проблеми;

• Виявляє ключові взаємозв'язки між

різними факторами.

25. Етапи побудови:

• Виявлення та збирання всіх факторів тапричин, що будь-яким чином впливають на

досліджуваний результат.

• Групування факторів за смисловими та

причинно-наслідковими блоками.

• Ранжування цих факторів всередині

кожного блоку.

• Аналіз отриманої картини.

• «Відкидання» факторів, на які ми не

можемо впливати.

• Ігнорування малозначущих і непринципових

чинників.

26. Причини появи проблеми (так звані "5М“):

Причини появи проблеми(так звані "5М“):

Man (Людина)

Machines (Машини, обладнання)

Materials (Матеріали)

Methods (Методи)

Measurements (Вимірювання)

27. Проблема позначається основною стрілкою

28. Головні причини (рівня 1) - “великі кістки” з’єднуються стрілками з «хребтом». Вторинні причини (рівня 2), записуються і розташовуються у ви

Головні причини (рівня 1) - “великікістки” з’єднуються стрілками з

«хребтом».

Вторинні причини (рівня 2),

записуються і розташовуються у вигляді

"середніх кісток ", що прилягають до

«великих».

Причини рівня 3, які впливають на

причини рівня 2 , розташовуються у

вигляді «дрібних кісток», що прилягають

до «середніх», и т. д.

29.

Причинно-наслідкові зв’язки між якістю сировинита швидкозамороженої продукції

30.

Причинно-наслідкові зв’язки між обладнаннямі якістю швидкозамороженої продукції

31.

Максимальна глибинатакого дерева досягає

чотирьох-п'яти рівнів.

32. Аналіз картини

Усунути всі причини неможливоі нерентабельно. Тому потрібно

методом ранжування виявити 2-3

головні першопричини, які

здійснюють найбільший вплив на

якість і управляти ними.

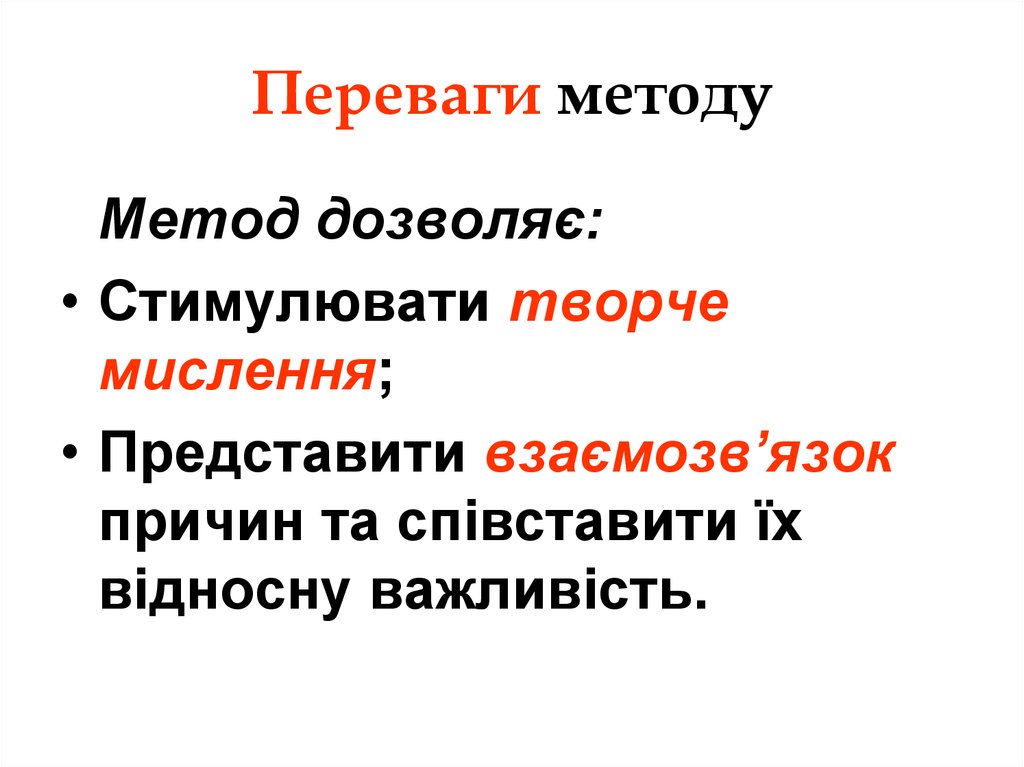

33. Переваги методу

Метод дозволяє:• Стимулювати творче

мислення;

• Представити взаємозв’язок

причин та співставити їх

відносну важливість.

34. Недоліки методу

• не розглядається логічнаперевірка ланцюга причин, що

ведуть до першопричини;

• складна і не завжди чітко

структурована діаграма не

дозволяє зробити правильні

висновки.

35. Метод «гістограми»

один з варіантів стовпчиковоїдіаграми,

що

відображає

залежність частоти попадання

параметрів якості виробу або

процесу в певний інтервал

значень.

36.

Мета методу• контроль діючого процесу і виявлення

проблем, що підлягають першочерговому

вирішенню.

Суть методу:

• завдяки графічному поданню інформації,

можна побачити закономірності, важко

помітні в простій таблиці з набором цифр,

оцінити проблеми та знайти шляхи їх

вирішення.

37.

Переваги• Наочність, простота освоєння і

застосування.

• Управління за допомогою фактів.

• Розуміння варіабельності процесу,

розуміння глибини проблеми і

полегшення шляхів її вирішення.

Недоліки

• Інтерпретація гістограми, яка

побудована за малим вибірками, не

дозволяє зробити правильні висновки.

38. Типи гістограм за формою:

Базовий

Гребеневий

Асиметричний

Односторонній

Типу копи

Типу сідла

З ізольованим підвищенням

Без крайніх значень

39.

Витрати на ремонт обладнання, тис. грн.40.

Кількість дефектів у виробах41.

42.

43.

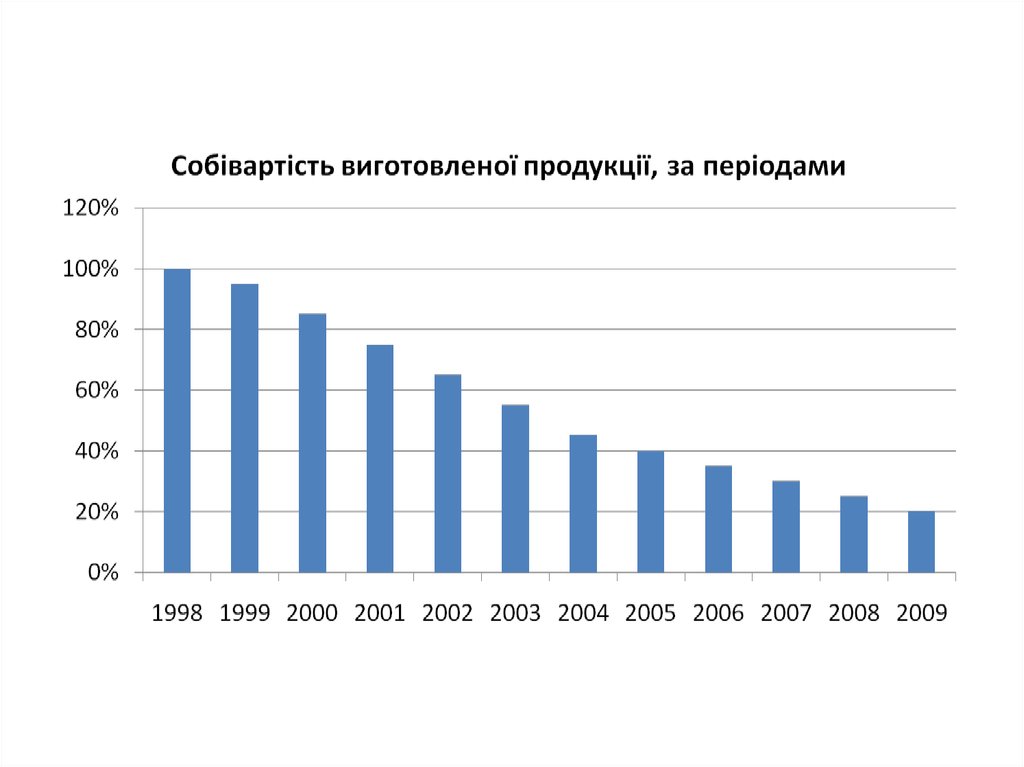

Кіль кіс ть одиниць браков аної продукції заперіодами

100

90

80

70

60

50

40

30

20

10

0

грудень

листопад

жовтень

вересень

серпень

липень

червень

травень

квітень

березень

лютий

січень

кількість бракованої

продукції за

періодами

44.

ДіаграмаПарето

–

це

інструмент, що дозволяє розподілити

зусилля для вирішення виникаючих

проблем та виявити основні причини,

з яких потрібно починати діяти.

У більшості випадків переважна

кількість дефектів і пов'язаних з

ними втрат виникають через відносно

невеликого числа причин.

45.

Метод аналізу Парето:класифікація проблем якості

на нечисленні, але істотно

важливі і численні, але

несуттєві.

46.

ДіаграмаПарето за

результатам

и діяльності

Діаграма

Парето з

причин

• Якість (дефекти, поломки, помилки, відмови

• Собівартість (обсяг втрат; витрати);

• Терміни поставок (нестача запасів, помилки у

складанні рахунків, зрив термінів постачань);

• Безпека (нещасні випадки, трагічні помилки,

аварії).

• Виконавець роботи: зміна, бригада, вік, досвід

роботи, кваліфікація, індивідуальні

характеристики;

• Обладнання: верстати, агрегати, інструменти,

оснащення, організація використання, моделі,

штампи;

• Сировина: виробник, вид сировини, заводпостачальник, партія;

• Метод роботи: умови виробництва, замовленнянаряди, прийоми роботи, послідовність операцій;

• Виміри: точність, вірність і повторюваність,

стабільність, спільна точність, тип вимірювального

приладу.

47.

Побудова діаграми Парето• Вибір проблем для порівняня і

розташування їх за важливістю.

• Визначення критеріїв для порівняння

одиниць вимірювання (натуральні

характеристики, вартісні).

• Зазначення періоду часу для вивчення.

• Групування даних за категоріями,

порівняння критеріїв кожної групи.

• Перелік категорій зліва направо на

горизонтальній осі в порядку зменшення

значення. В останній стовпчик включають

категорії з найменшим значенням.

48. При використанні діаграми Парето для виявлення результатів діяльності та причин найбільш поширеним методом є АВС-аналіз.

• Група А – найбільш важливі, істотні,проблеми, причини, дефекти (60-80%).

• Група В – причини, які в сумі мають не

бульше 20%.

• Група С – найчисленніші, але при цьому

найменш значущі причини, або проблеми.

49.

Накопиченасума числа

дефектів

Типи

дефектів

Деформація

Подряпини

Раковини

Тріщини

Плями

Розриви

Інше

Число

дефектів

Діаграма Парето за типами дефектів

104

41

20

10

6

4

14

104

145

165

175

181

185

199

Відсоток числа

дефектів за

кожною ознакою

до загальної

Накопичений

суми

відсоток

52

52

21

73

10

83

5

88

3

91

2

93

7

100

50.

Відсоток числа дефектів за кожною ознакою дозагальної суми

60

50

40

30

20

10

0

Деформація Подряпини

Раковини

Тріщини

Плями

Розриви

Інше

51.

ІншеРозриви

Плями

Тріщини

Раковини

одряпини

еформація

100

100

90

90

80

80

70

70

60

60

50

50

40

40

30

30

20

20

10

10

0

0

52.

10090

80

100

A

80

70

B

60

60

C

50

40

40

30

20

20

10

0

0

Деформація Подряпини

Раковини

Тріщини

Плями

Розриви

Інше

53. Діаграма розсіювання

застосовується, коли потрібноз'ясувати наявність лінійного зв'язку

між двома контрольованими

параметрами. Тобто з'ясувати, як буде

змінюватися одна змінна величина

при зміні значень іншої.

54. Типи діаграм розсіювання

Типи діаграм розсіювання

Прямої і прямої легкої кореляції

Зворотної та зворотної легкої

кореляції

Відсутність кореляції

Легка криволінійна та

криволінійна кореляція

55. Контрольні карти Шухарта

• відображають характер зміни показникав часі

• це часовий ряд із статистично

визначеними верхньою та нижньою

межами, нанесеними по обидва боки

від середньої лінії процесу (верхня

контрольна і нижня контрольна

межа)

Менеджмент

Менеджмент