Похожие презентации:

Производственная мощность

1. Производственная мощность

ПРОИЗВОДСТВЕННАЯМОЩНОСТЬ

2. Производственная мощность предприятия

ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬПРЕДПРИЯТИЯ

– это максимально возможный

выпуск продукции (выполнение

работ, оказание услуг) за

единицу времени при полном

использовании

производственного

оборудования и

производственных площадей,

применении прогрессивных

технологий, эффективной

организации труда и

производства, обеспечении

высокого качества продукции.

3. режим работы предприятия; количество установленных машин, механизмов, агрегатов и т.д. производственная площадь предприятия и

Основными элементами, определяющимипроизводственную мощность, являются:

режим работы предприятия;

количество установленных машин,

механизмов, агрегатов и т.д.

производственная площадь предприятия

и его цехов;

технико-экономические нормы

использования машин и другого

оборудования.

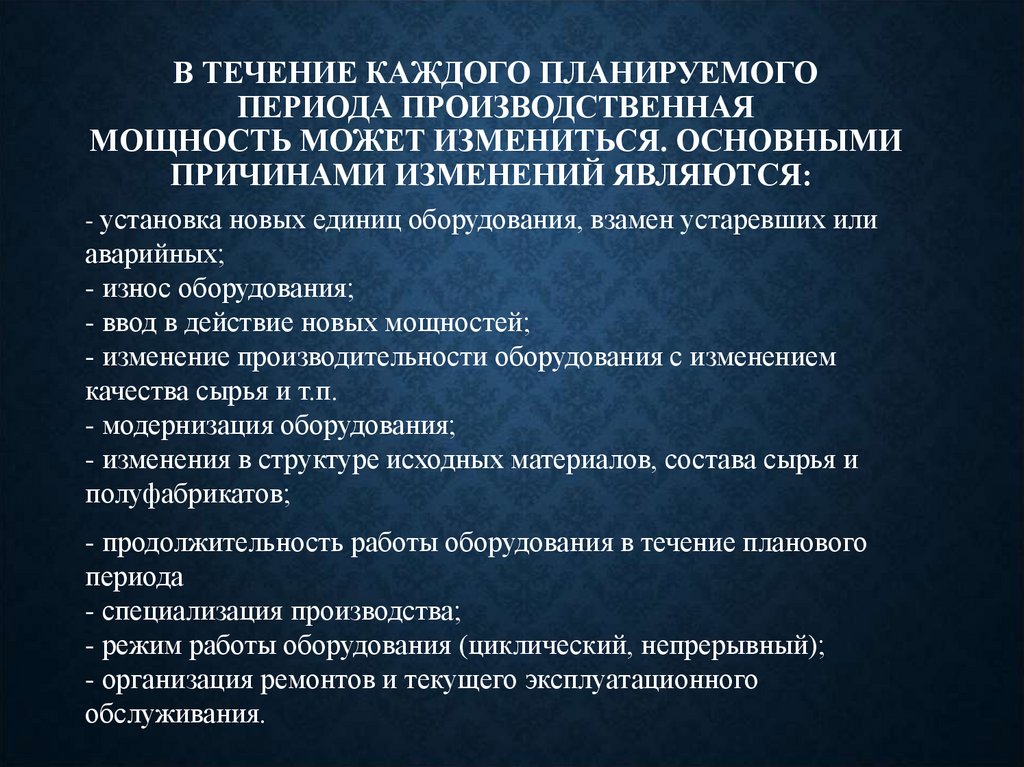

4. В течение каждого планируемого периода производственная мощность может измениться. Основными причинами изменений являются:

В ТЕЧЕНИЕ КАЖДОГО ПЛАНИРУЕМОГОПЕРИОДА ПРОИЗВОДСТВЕННАЯ

МОЩНОСТЬ МОЖЕТ ИЗМЕНИТЬСЯ. ОСНОВНЫМИ

ПРИЧИНАМИ ИЗМЕНЕНИЙ ЯВЛЯЮТСЯ:

- установка новых единиц оборудования, взамен устаревших или

аварийных;

- износ оборудования;

- ввод в действие новых мощностей;

- изменение производительности оборудования с изменением

качества сырья и т.п.

- модернизация оборудования;

- изменения в структуре исходных материалов, состава сырья и

полуфабрикатов;

- продолжительность работы оборудования в течение планового

периода

- специализация производства;

- режим работы оборудования (циклический, непрерывный);

- организация ремонтов и текущего эксплуатационного

обслуживания.

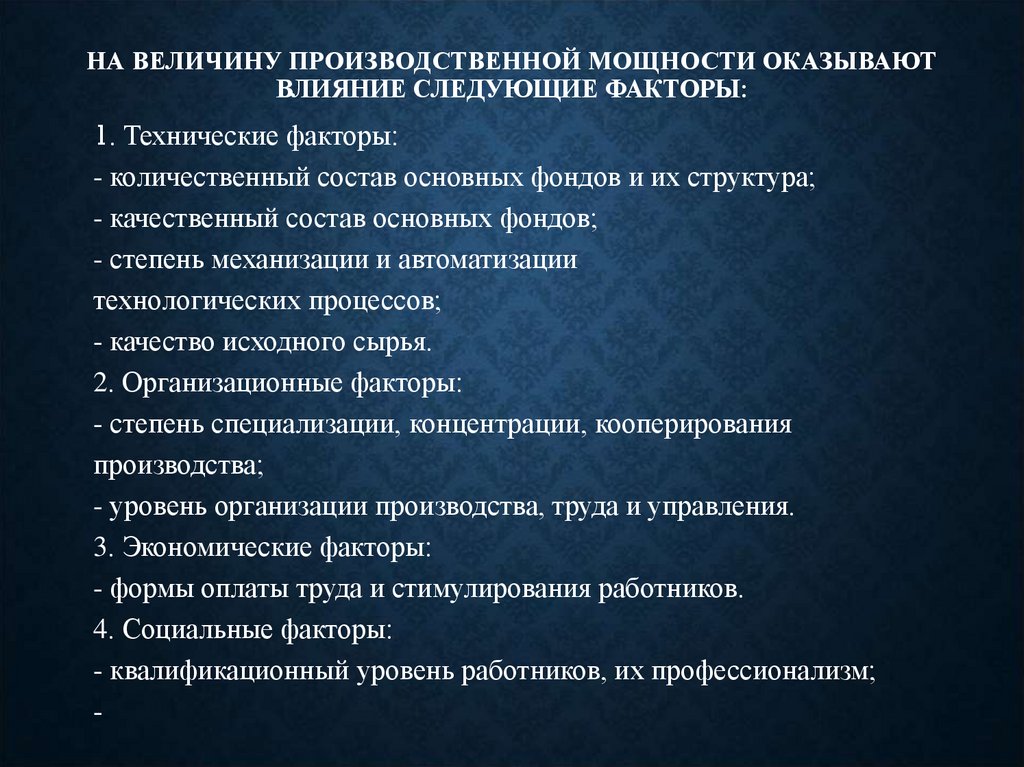

5. На величину производственной мощности оказывают влияние следующие факторы:

НА ВЕЛИЧИНУ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ОКАЗЫВАЮТВЛИЯНИЕ СЛЕДУЮЩИЕ ФАКТОРЫ:

1. Технические факторы:

- количественный состав основных фондов и их структура;

- качественный состав основных фондов;

- степень механизации и автоматизации

технологических процессов;

- качество исходного сырья.

2. Организационные факторы:

- степень специализации, концентрации, кооперирования

производства;

- уровень организации производства, труда и управления.

3. Экономические факторы:

- формы оплаты труда и стимулирования работников.

4. Социальные факторы:

- квалификационный уровень работников, их профессионализм;

-

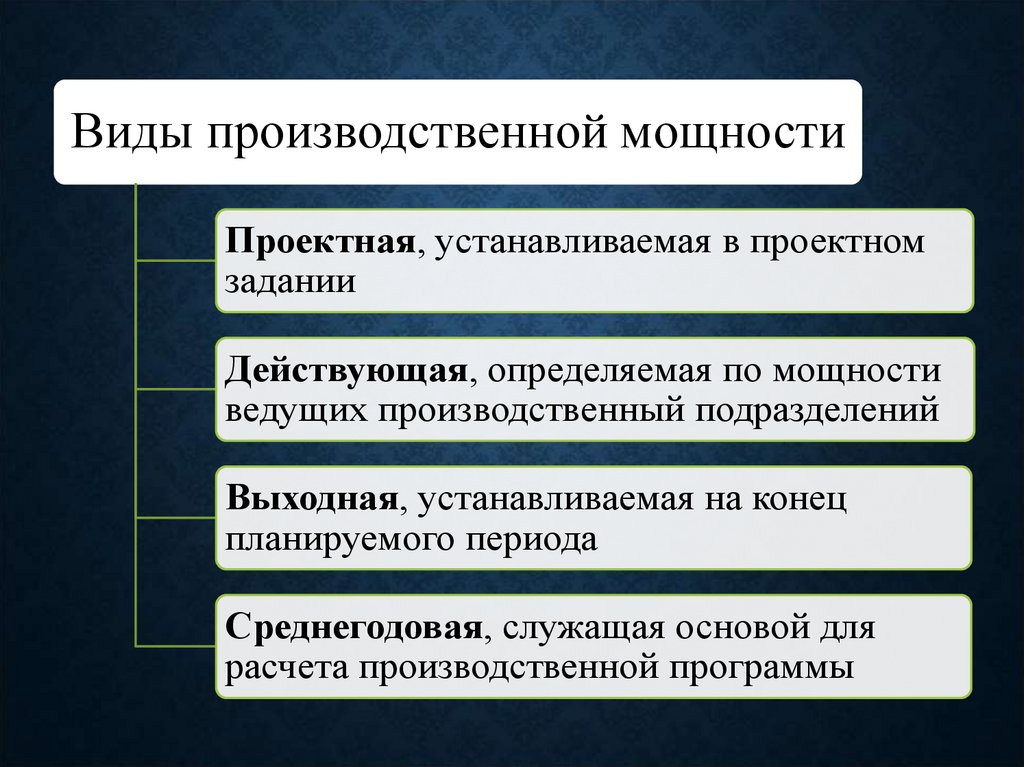

6.

Виды производственной мощностиПроектная, устанавливаемая в проектном

задании

Действующая, определяемая по мощности

ведущих производственный подразделений

Выходная, устанавливаемая на конец

планируемого периода

Среднегодовая, служащая основой для

расчета производственной программы

7. Важные факторы развития производственной мощности:

•Машины и оборудование•Продукция (услуги)

•Тех. процессы

•Человеческий фактор

•Внешние факторы

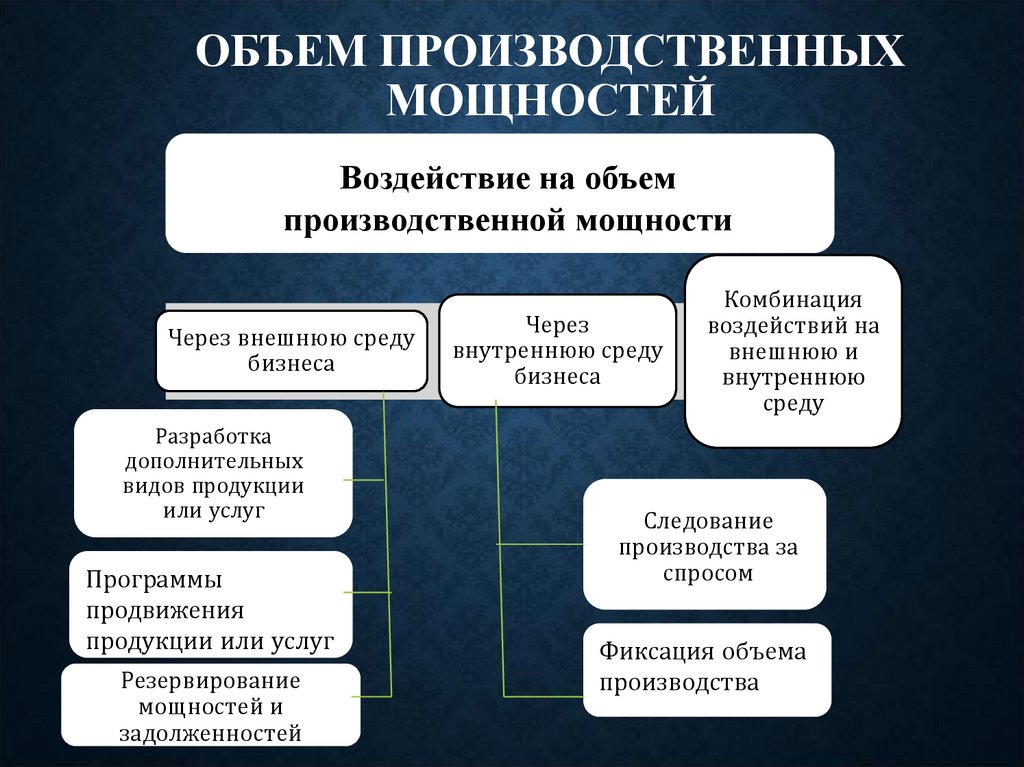

8. Объем производственных мощностей

ОБЪЕМ ПРОИЗВОДСТВЕННЫХМОЩНОСТЕЙ

Воздействие на объем

производственной мощности

Через внешнюю среду

бизнеса

Разработка

дополнительных

видов продукции

или услуг

Программы

продвижения

продукции или услуг

Резервирование

мощностей и

задолженностей

Через

внутреннюю среду

бизнеса

Комбинация

воздействий на

внешнюю и

внутреннюю

среду

Следование

производства за

спросом

Фиксация объема

производства

9. Размещение производственной мощности:

РАЗМЕЩЕНИЕ ПРОИЗВОДСТВЕННОЙМОЩНОСТИ:

Близость к

рынкам

сбыта

Политика

государственны

х и местных

властей

Возможность

получения

технической

поддержки

Доступност

ь сырья и

материалов

Факторы выбора

размещения

производственны

х мощностей

Наличие

инфраструктуры

Доступность для

транспортных

систем

Доступност

ь

рабочей

силы

10.

Расчеты производственной мощностиоборудования различных типов и

показателей ее использования

производится по следующему

алгоритму

11.

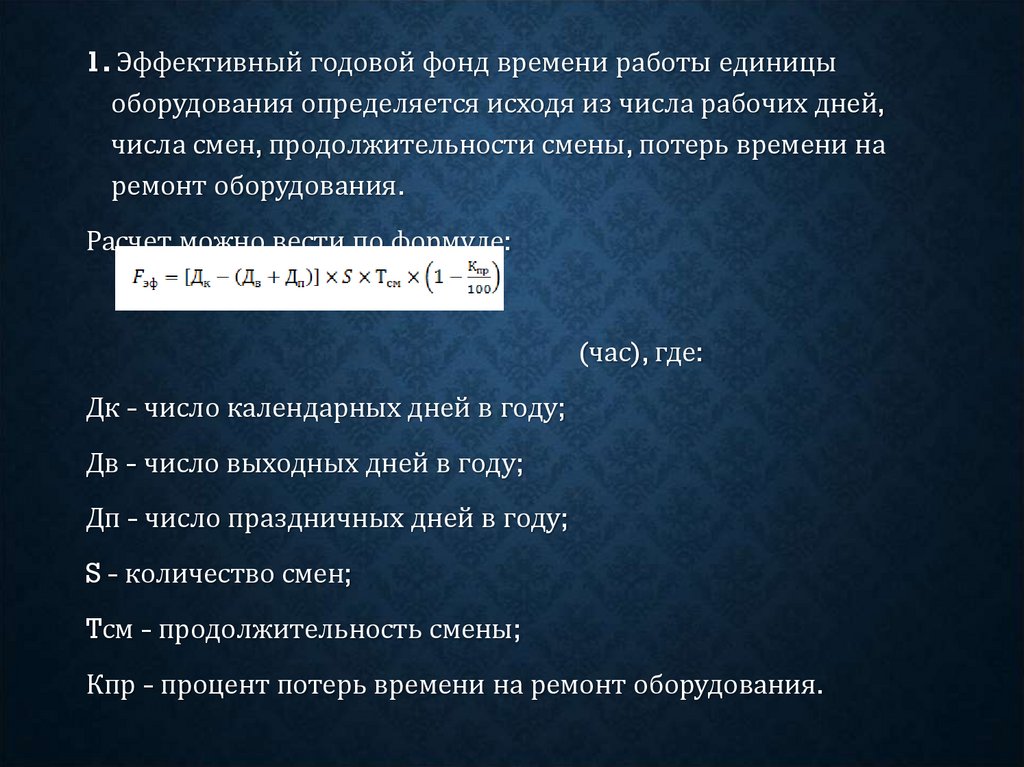

1. Эффективный годовой фонд времени работы единицыоборудования определяется исходя из числа рабочих дней,

числа смен, продолжительности смены, потерь времени на

ремонт оборудования.

Расчет можно вести по формуле:

(час), где:

Дк - число календарных дней в году;

Дв - число выходных дней в году;

Дп - число праздничных дней в году;

S - количество смен;

Tсм - продолжительность смены;

Кпр - процент потерь времени на ремонт оборудования.

12.

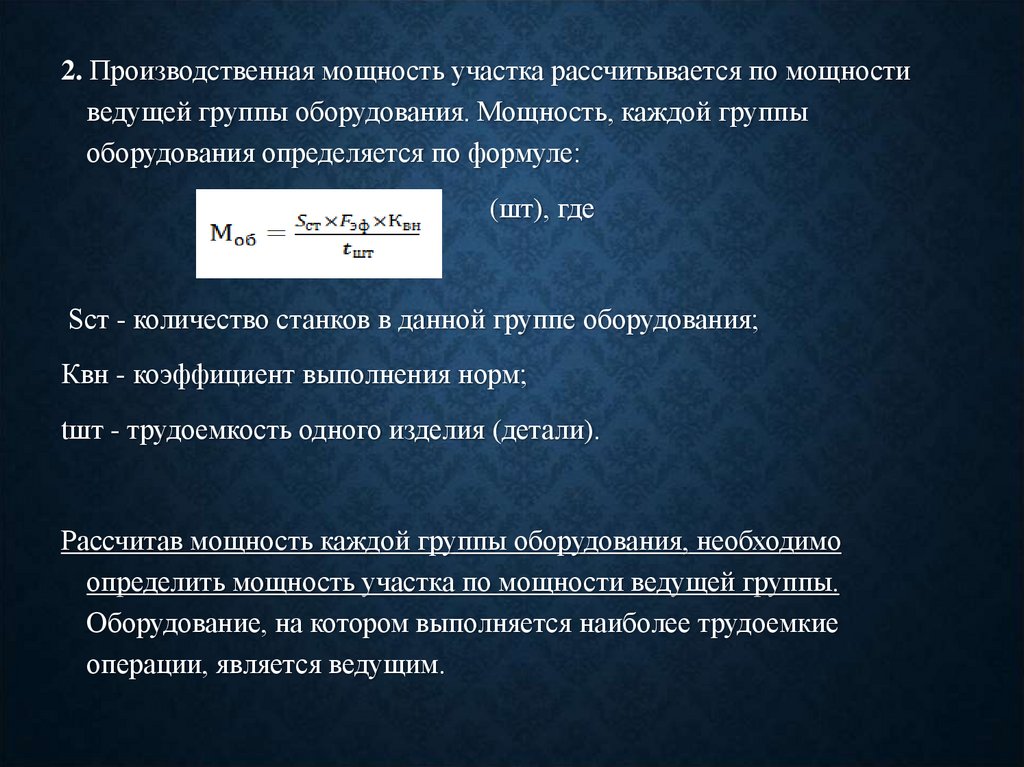

2. Производственная мощность участка рассчитывается по мощностиведущей группы оборудования. Мощность, каждой группы

оборудования определяется по формуле:

(шт), где

Sст - количество станков в данной группе оборудования;

Квн - коэффициент выполнения норм;

tшт - трудоемкость одного изделия (детали).

Рассчитав мощность каждой группы оборудования, необходимо

определить мощность участка по мощности ведущей группы.

Оборудование, на котором выполняется наиболее трудоемкие

операции, является ведущим.

13.

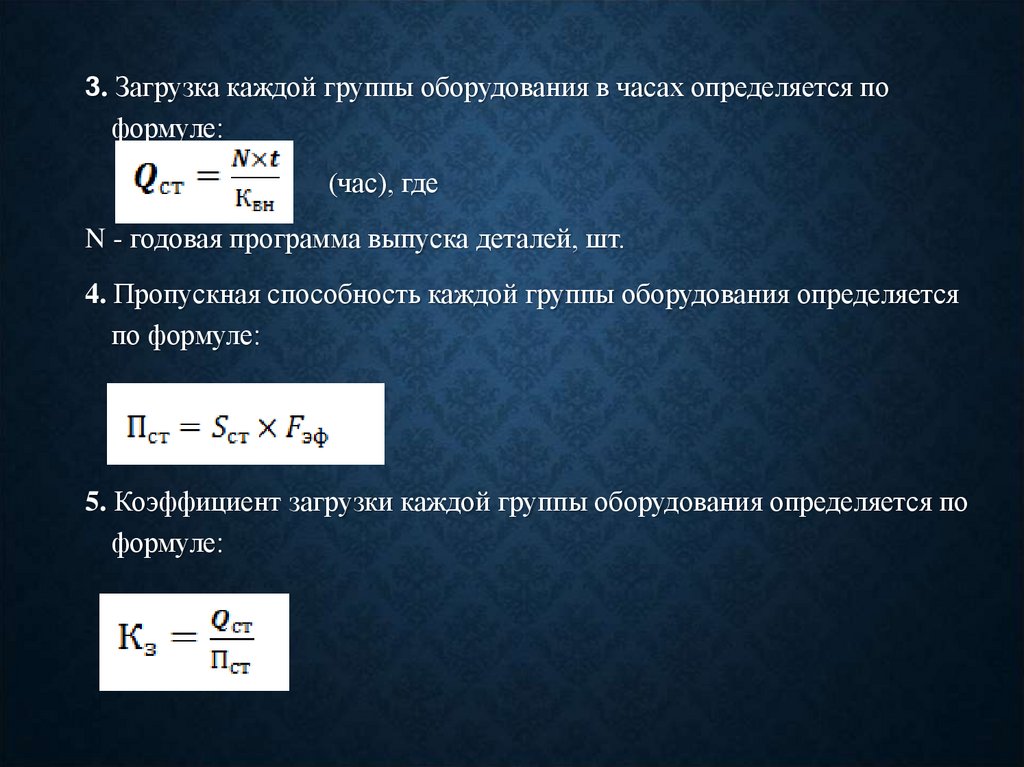

3. Загрузка каждой группы оборудования в часах определяется поформуле:

(час), где

N - годовая программа выпуска деталей, шт.

4. Пропускная способность каждой группы оборудования определяется

по формуле:

5. Коэффициент загрузки каждой группы оборудования определяется по

формуле:

14.

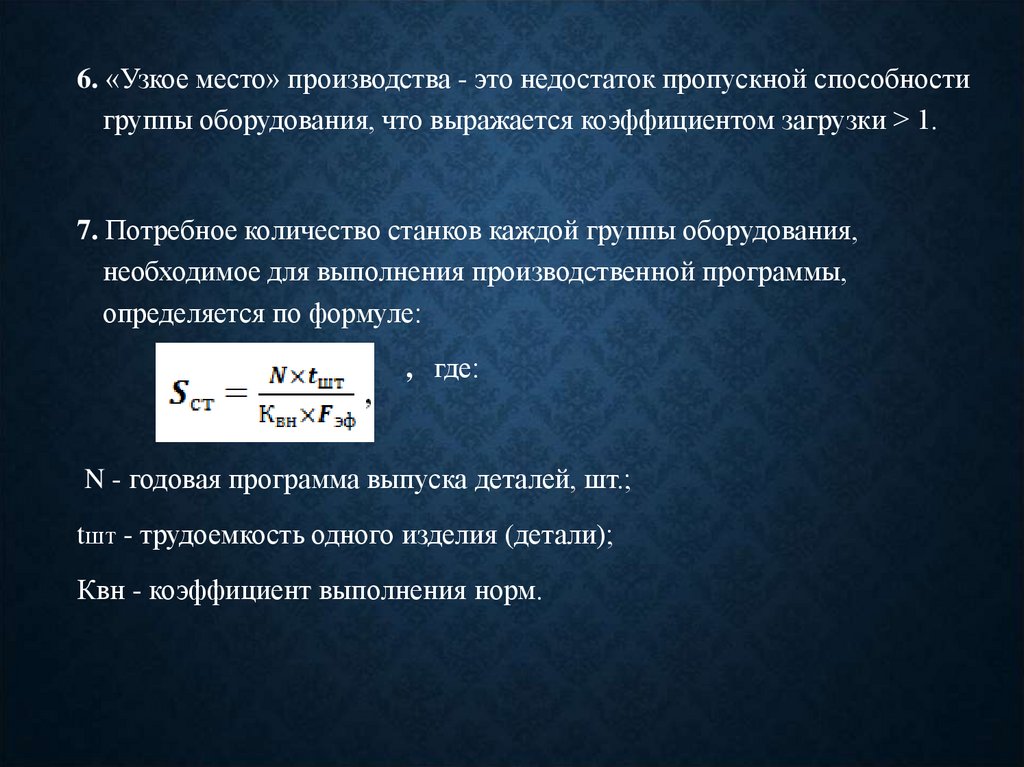

6. «Узкое место» производства - это недостаток пропускной способностигруппы оборудования, что выражается коэффициентом загрузки > 1.

7. Потребное количество станков каждой группы оборудования,

необходимое для выполнения производственной программы,

определяется по формуле:

, где:

N - годовая программа выпуска деталей, шт.;

tшт - трудоемкость одного изделия (детали);

Квн - коэффициент выполнения норм.

15.

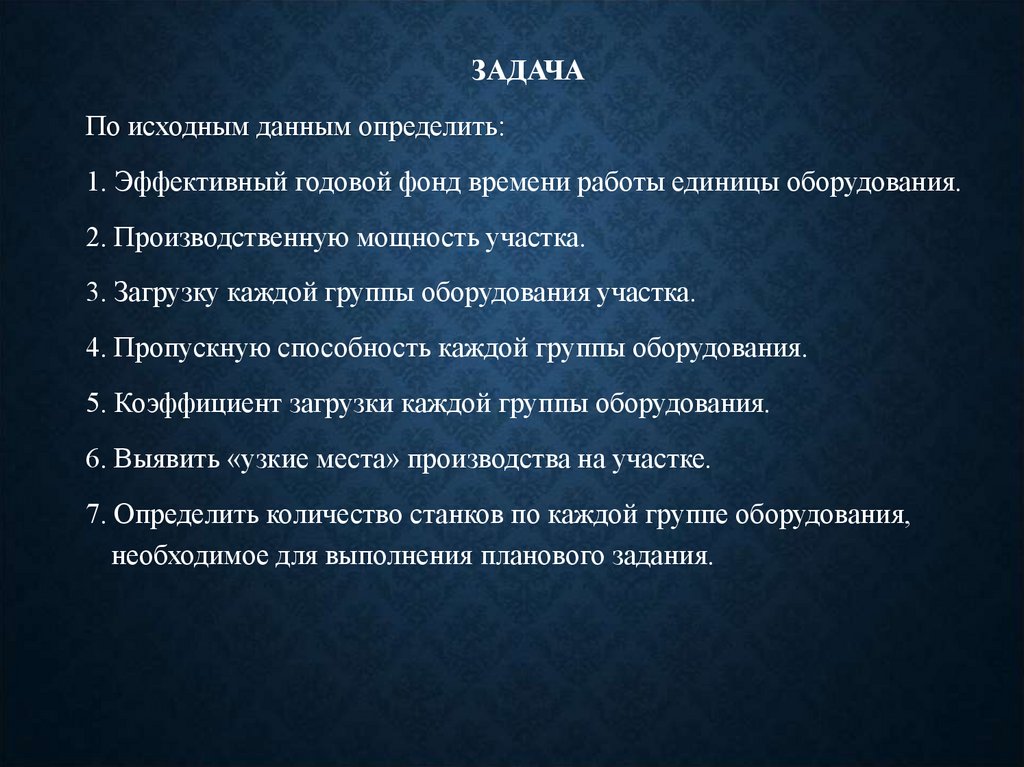

ЗАДАЧАПо исходным данным определить:

1. Эффективный годовой фонд времени работы единицы оборудования.

2. Производственную мощность участка.

3. Загрузку каждой группы оборудования участка.

4. Пропускную способность каждой группы оборудования.

5. Коэффициент загрузки каждой группы оборудования.

6. Выявить «узкие места» производства на участке.

7. Определить количество станков по каждой группе оборудования,

необходимое для выполнения планового задания.

16.

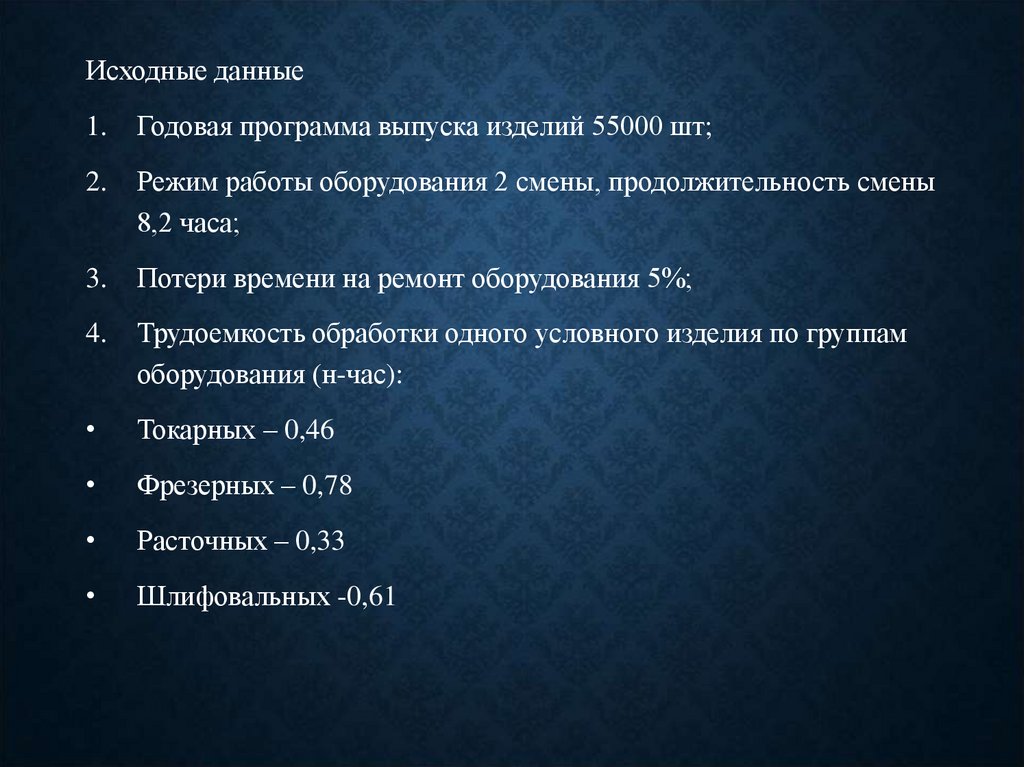

Исходные данные1.

Годовая программа выпуска изделий 55000 шт;

2.

Режим работы оборудования 2 смены, продолжительность смены

8,2 часа;

3.

Потери времени на ремонт оборудования 5%;

4.

Трудоемкость обработки одного условного изделия по группам

оборудования (н-час):

Токарных – 0,46

Фрезерных – 0,78

Расточных – 0,33

Шлифовальных -0,61

17.

5.Средний коэффициент выполнения норм – 1,1

6.

Число станков в данной группе оборудования (ед):

Токарных – 6

Фрезерных – 10

Расточных – 3

Шлифовальных - 9

Экономика

Экономика