Похожие презентации:

Полипропилен и полиизобутилен

1. ПОЛИПРОПИЛЕН

2.

Общие сведенияОсновные показатели: температура плавления Tпл 165–170°C, темпера-тура хрупкости Tхр от 0 до -15°C, твердость по Бринеллю 59–64 МПа,

максимальная рабочая температура 120–140°C, плотность 0,92–0,93 г/см3 при 20°С, максимальная степень кристалличности:73–75%.

Наибольший практический интерес представляет полипропилен с молекулярной массой 80 000–200 000 и содержанием изотактической части 80–95%.

Так же, как и остальные полиолефины, ПП неполярный полимер. Он растворяется только при повышенных температурах в сильных растворите-лях:

хлорированных, ароматических углеродах, стоек к кислотам и щелочам, отдельные марки допущены к контакту с пищевыми продуктами и для производства

изделий медико-биологического назначения.

Только такие сильные окислители, как, например, хлорсульфоновая кис-лота, серная (олеум) и концентрированная азотная кислоты, а также хромовая

смесь могут разрушить полипропилен уже при комнатной температуре.

Некоторые углеводороды (алифатические, ароматические, галогенизированные) приводят к набуханию полипропилена. После испарения

углеводорода, вызвавшего набухание, жёсткость и иные механические свойства полимера полностью восстанавливаются.

К недостаткам полипропилена необходимо выделить чувствительность к воздействию света, это надо учитывать во всех областях применения продукта. Под действием света и кислорода воздуха в полипропилене проходят процессы разложения, приводящие к потере блеска, растрескиванию и

«мелованию» поверхности, к ухудшению его механических и физических свойств.

Свойства

Плотность, кг/м3

21060

910

01020

900

Разрушающее напряжение при растяжении, МПа

30

32

Относительное удлинение, %

100

300

25–40

25–40

1220–1670

1860

Теплостойкость по Мартенсу, °C

120

110

Диэлектрическая проницаемость при 106, Гц

2,2

2,4

Морозостойкость, °C

-20

-25

Ударная вязкость, кДж/м2

Модуль упругости при изгибе, МПа

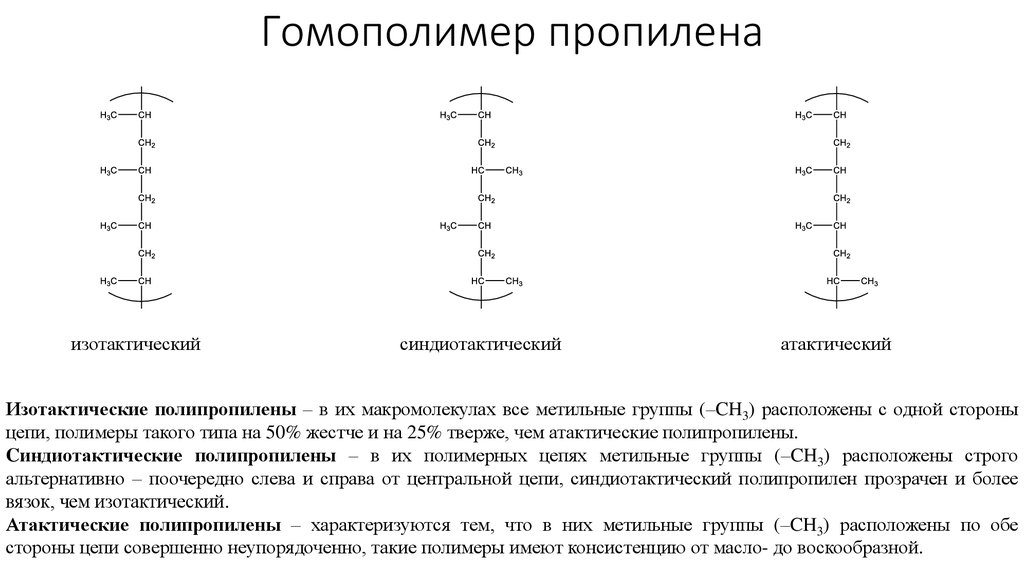

3. Гомополимер пропилена

изотактическийсиндиотактический

атактический

Изотактические полипропилены – в их макромолекулах все метильные группы (–CH3) расположены с одной стороны

цепи, полимеры такого типа на 50% жестче и на 25% тверже, чем атактические полипропилены.

Cиндиотактические полипропилены – в их полимерных цепях метильные группы (–CH3) расположены строго

альтернативно – поочередно слева и справа от центральной цепи, синдиотактический полипропилен прозрачен и более

вязок, чем изотактический.

Атактические полипропилены – характеризуются тем, что в них метильные группы (–CH3) расположены по обе

стороны цепи совершенно неупорядоченно, такие полимеры имеют консистенцию от масло- до воскообразной.

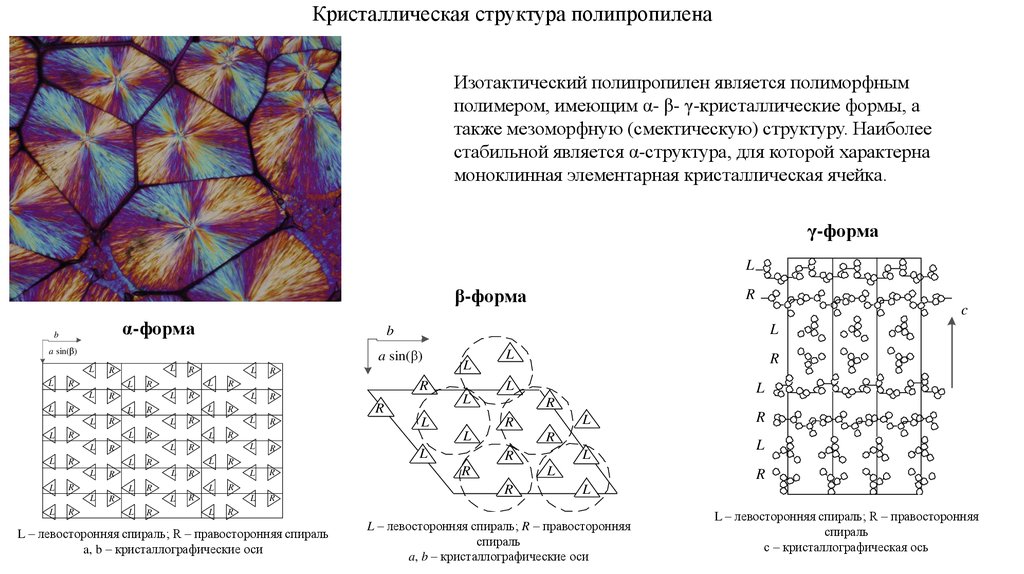

4. Кристаллическая структура полипропилена

Изотактический полипропилен является полиморфнымполимером, имеющим α- β- γ-кристаллические формы, а

также мезоморфную (смектическую) структуру. Наиболее

стабильной является α-структура, для которой характерна

моноклинная элементарная кристаллическая ячейка.

γ-форма

L

β-форма

α-форма

b

L

L

L

L

R

L

R

R

L

R

L

L

R

L

L

R

L

R

L

R

L

R

L

R

L

L

R

R

L

L

L

L

L

R

R

R

L

L

a sin(β)

R

L

L

R

L

R

R

L

L

R

L

R

L

R

L

R

L

R

R

R

L

R

L

R

R

R

L

L

L

L – левосторонняя спираль; R – правосторонняя спираль

a, b – кристаллографические оси

L

R

L

R

L

R

R

L

L

R

L

L

R

R

R

R

R

R

c

b

a sin(β)

L

R

L

R

L

R

R

L

R

R

L

R

L

L – левосторонняя спираль; R – правосторонняя

спираль

a, b – кристаллографические оси

L – левосторонняя спираль; R – правосторонняя

спираль

с – кристаллографическая ось

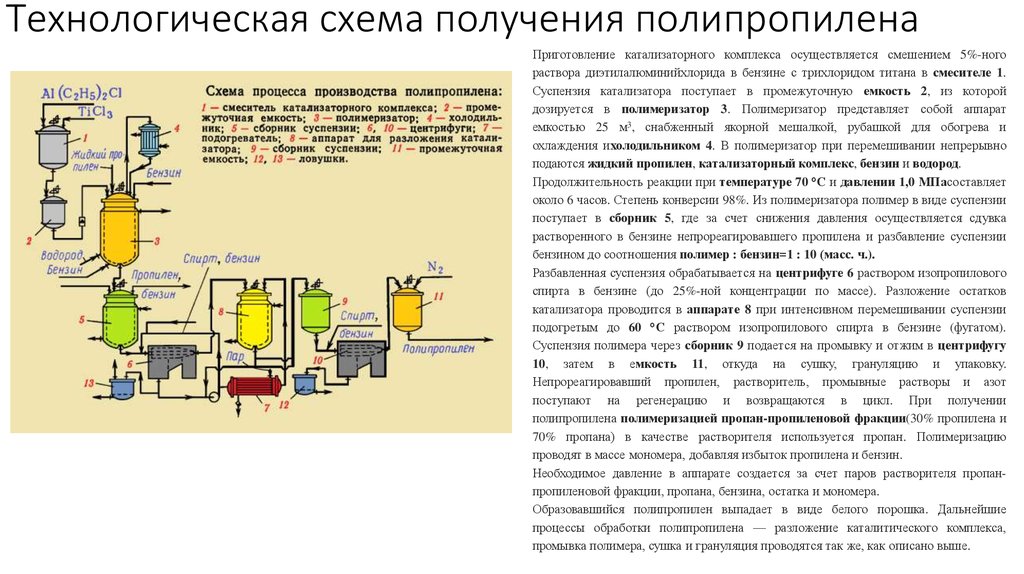

5. Технологическая схема получения полипропилена

Приготовление катализаторного комплекса осуществляется смешением 5%-ногораствора диэтилалюминийхлорида в бензине с трихлоридом титана в смесителе 1.

Суспензия катализатора поступает в промежуточную емкость 2, из которой

дозируется в полимеризатор 3. Полимеризатор представляет собой аппарат

емкостью 25 м3, снабженный якорной мешалкой, рубашкой для обогрева и

охлаждения ихолодильником 4. В полимеризатор при перемешивании непрерывно

подаются жидкий пропилен, катализаторный комплекс, бензин и водород.

Продолжительность реакции при температуре 70 °С и давлении 1,0 МПасоставляет

около 6 часов. Степень конверсии 98%. Из полимеризатора полимер в виде суспензии

поступает в сборник 5, где за счет снижения давления осуществляется сдувка

растворенного в бензине непрореагировавшего пропилена и разбавление суспензии

бензином до соотношения полимер : бензин=1 : 10 (масс. ч.).

Разбавленная суспензия обрабатывается на центрифуге 6 раствором изопропилового

спирта в бензине (до 25%-ной концентрации по массе). Разложение остатков

катализатора проводится в аппарате 8 при интенсивном перемешивании суспензии

подогретым до 60 °С раствором изопропилового спирта в бензине (фугатом).

Суспензия полимера через сборник 9 подается на промывку и отжим в центрифугу

10, затем в емкость 11, откуда на сушку, грануляцию и упаковку.

Непрореагировавший пропилен, растворитель, промывные растворы и азот

поступают на регенерацию и возвращаются в цикл. При получении

полипропилена полимеризацией пропан-пропиленовой фракции(30% пропилена и

70% пропана) в качестве растворителя используется пропан. Полимеризацию

проводят в массе мономера, добавляя избыток пропилена и бензин.

Необходимое давление в аппарате создается за счет паров растворителя пропанпропиленовой фракции, пропана, бензина, остатка и мономера.

Образовавшийся полипропилен выпадает в виде белого порошка. Дальнейшие

процессы обработки полипропилена — разложение каталитического комплекса,

промывка полимера, сушка и грануляция проводятся так же, как описано выше.

6.

Приготовление катализаторного комплекса проводится периодическим способом в смесителяхдиспергаторах в гептане.В аппарат 1 загружают гептан, твердый TiCl3 и АlСl3 (основание Льюиса). Ваппарат

4 вводят гептан и Al(C2H5)2Cl в виде 10%-ного раствора в гептане. После перемешивания

диспергированные продукты в гептане поступают в промежуточные емкости-мерники 2, 3, из

которых подаются на стадию полимеризации вфорполимеризатор 5 и оттуда в аппарат с мешалкой 6.

В реакторы непрерывно подается пропилен, гептан, каталитический комплекс и водород. Съем тепла

осуществляется деминерализованной водой, циркулирующей через рубашку и специальные

встроенные устройства.

Для регулирования плотности и других свойств полимера в систему вводят этилен.

Сополимеризация осуществляется в две стадии:

•первая стадия проводится непрерывно в одном реакторе 5 при температуре65 °С и давлении для

снижения образования атактического полимера.

•вторая стадия — непосредственно сополимеризация — проводится периодически в трех реакторах

5, 6, 7.

Полученная суспензия полимера в гептане выгружается из реактора, разбавляется гептаном,

содержащим Al(С2Н5)H2Сl, и подается на сополимеризацию. После заполнения реактора

подается пропилен, а затем этилен и водород.

Далее суспензия полимера подвергается дегазации в аппарате 8, в который одновременно подается

горячий гептан и бутанол для разложения каталитического комплекса. Пропилен, насыщенный

парами гептана и бутанола, после конденсации направляется на нейтрализацию.

Промывка суспензии полимера проводится деминерализованной водой при 65—70

°С. Водногептановая суспензия полимера направляется в отстойник, в котором происходит

отделение водной фазы, содержащей бутанол, и остатков катализаторного комплекса. Гептановая

фаза, содержащая полимер, подвергается второй промывке.

Затем суспензия подается на центрифугу 9, промывается горячим гептаном для

отделения атактического полипропилена, водно-бутанольной смесью для удаленияпродуктов

распада катализатора и водой. Влажный полимер поступает на сушку в трубу-сушилку 13 и

в сушилку с псевдоожиженным слоем 15. Полипропилен-порошок далее пневмотранспортом

передается в промежуточную емкость 16, откуда направляется на грануляцию, расфасовку и

упаковку.

В качестве стабилизаторов применяют амины (дифениламин), а также технический углерод, который

вводят в полимер в количестве 1—2%.

Гептан и водно-бутанольная смесь подвергаются регенерации, гептан и бутанол возвращаются в

цикл.

7.

Металлоценовый полипропиленИспользуя специальные катализаторы получают полипропилен в макромолекулах которого чередуются изотактические и атактические блоки

Полимер такого строения по своим свойствам

напоминает эластомеры, высокоэластичные свойства

ему придает атактическая часть, а прочность

изотактическая за счет образования кристаллов.

Изотактический блок

Атактический блок

Cp – циклопентадиен

X – Cl или галоид

R – H или алкил

M - это обычно Zr, Ti, или Hf

Пунктирная линия показывает возможное образование мостика

8.

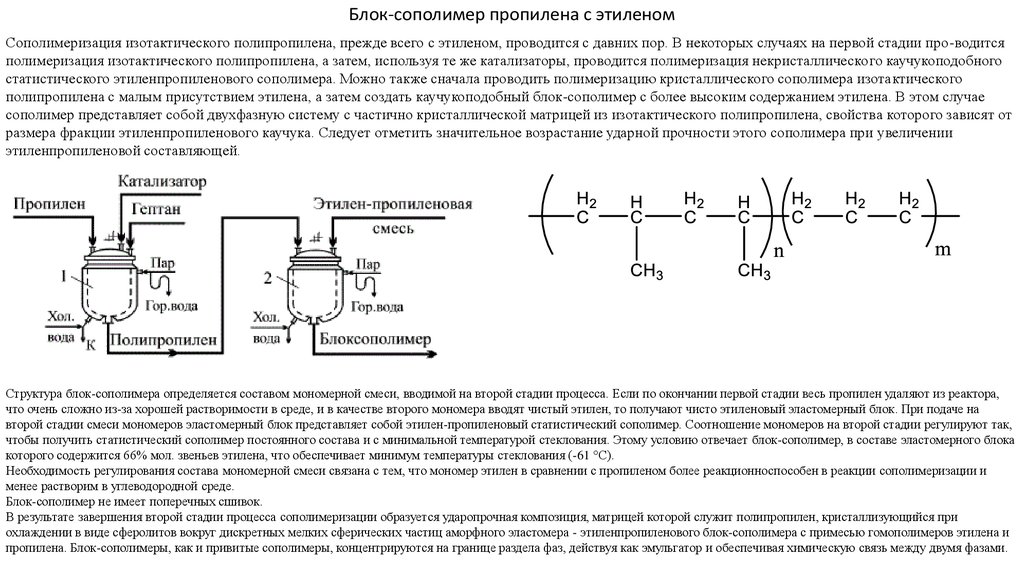

Блок-сополимер пропилена с этиленомСополимеризация изотактического полипропилена, прежде всего с этиленом, проводится с давних пор. В некоторых случаях на первой стадии про-водится

полимеризация изотактического полипропилена, а затем, используя те же катализаторы, проводится полимеризация некристаллического каучукоподобного

статистического этиленпропиленового сополимера. Можно также сначала проводить полимеризацию кристаллического сополимера изотактического

полипропилена с малым присутствием этилена, а затем создать каучукоподобный блок-сополимер с более высоким содержанием этилена. В этом случае

сополимер представляет собой двухфазную систему с частично кристаллической матрицей из изотактического полипропилена, свойства которого зависят от

размера фракции этиленпропиленового каучука. Следует отметить значительное возрастание ударной прочности этого сополимера при увеличении

этиленпропиленовой составляющей.

Структура блок-сополимера определяется составом мономерной смеси, вводимой на второй стадии процесса. Если по окончании первой стадии весь пропилен удаляют из реактора,

что очень сложно из-за хорошей растворимости в среде, и в качестве второго мономера вводят чистый этилен, то получают чисто этиленовый эластомерный блок. При подаче на

второй стадии смеси мономеров эластомерный блок представляет собой этилен-пропиленовый статистический сополимер. Соотношение мономеров на второй стадии регулируют так,

чтобы получить статистический сополимер постоянного состава и с минимальной температурой стеклования. Этому условию отвечает блок-сополимер, в составе эластомерного блока

которого содержится 66% мол. звеньев этилена, что обеспечивает минимум температуры стеклования (-61 °С).

Необходимость регулирования состава мономерной смеси связана с тем, что мономер этилен в сравнении с пропиленом более реакционноспособен в реакции сополимеризации и

менее растворим в углеводородной среде.

Блок-сополимер не имеет поперечных сшивок.

В результате завершения второй стадии процесса сополимеризации образуется ударопрочная композиция, матрицей которой служит полипропилен, кристаллизующийся при

охлаждении в виде сферолитов вокруг дискретных мелких сферических частиц аморфного эластомера - этиленпропиленового блок-сополимера с примесью гомополимеров этилена и

пропилена. Блок-сополимеры, как и привитые сополимеры, концентрируются на границе раздела фаз, действуя как эмульгатор и обеспечивая химическую связь между двумя фазами.

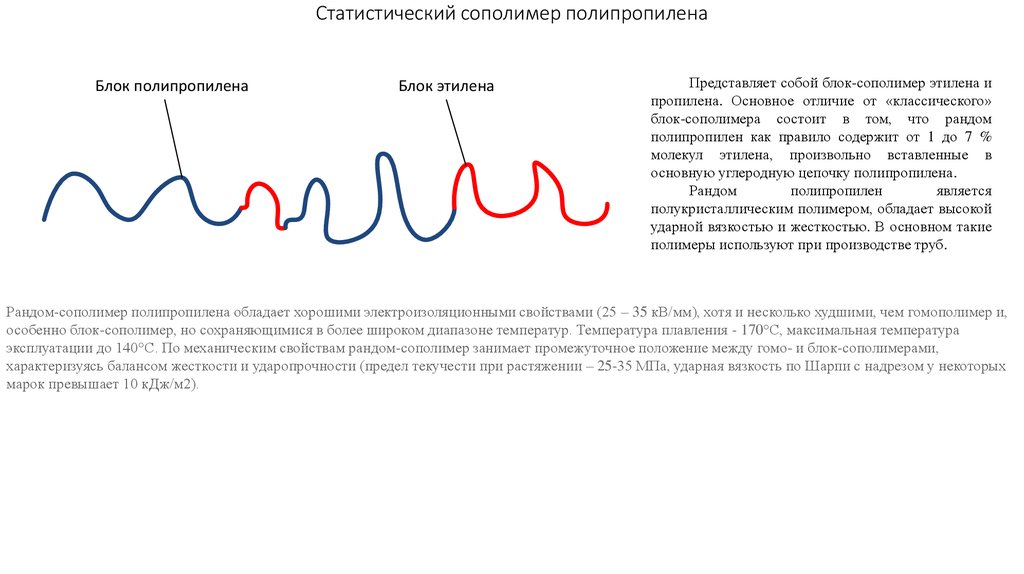

9. Статистический сополимер полипропилена

Блок полипропиленаБлок этилена

Представляет собой блок-сополимер этилена и

пропилена. Основное отличие от «классического»

блок-сополимера состоит в том, что рандом

полипропилен как правило содержит от 1 до 7 %

молекул этилена, произвольно вставленные в

основную углеродную цепочку полипропилена.

Рандом

полипропилен

является

полукристаллическим полимером, обладает высокой

ударной вязкостью и жесткостью. В основном такие

полимеры используют при производстве труб.

Рандом-сополимер полипропилена обладает хорошими электроизоляционными свойствами (25 – 35 кВ/мм), хотя и несколько худшими, чем гомополимер и,

особенно блок-сополимер, но сохраняющимися в более широком диапазоне температур. Температура плавления - 170°С, максимальная температура

эксплуатации до 140°С. По механическим свойствам рандом-сополимер занимает промежуточное положение между гомо- и блок-сополимерами,

характеризуясь балансом жесткости и ударопрочности (предел текучести при растяжении – 25-35 МПа, ударная вязкость по Шарпи с надрезом у некоторых

марок превышает 10 кДж/м2).

10.

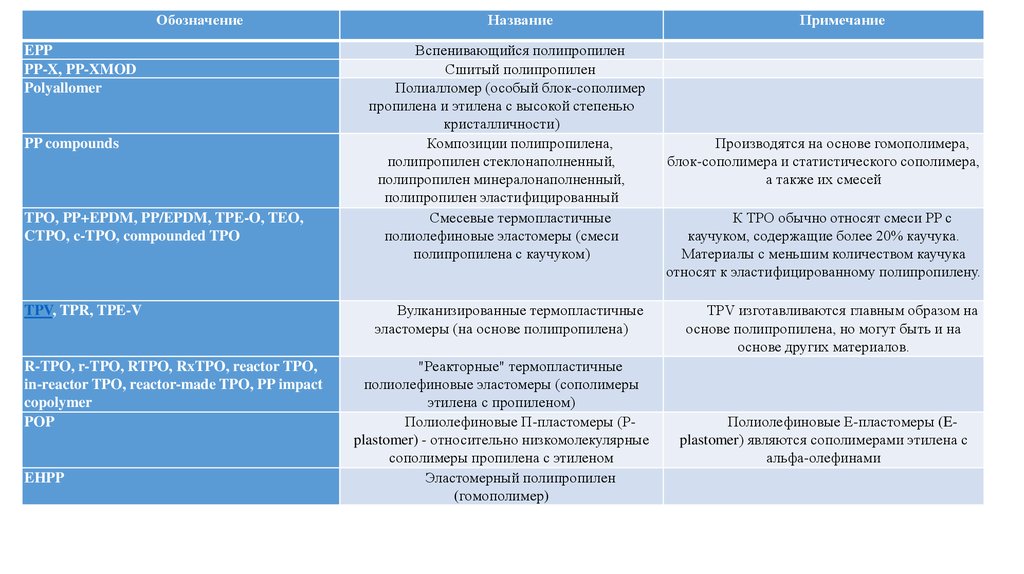

ОбозначениеEPP

PP-X, PP-XMOD

Polyallomer

PP compounds

TPO, PP+EPDM, PP/EPDM, TPE-O, TEO,

CTPO, c-TPO, compounded TPO

TPV, TPR, TPE-V

R-TPO, r-TPO, RTPO, RxTPO, reactor TPO,

in-reactor TPO, reactor-made TPO, PP impact

copolymer

POP

EHPP

Название

Вспенивающийся полипропилен

Сшитый полипропилен

Полиалломер (особый блок-сополимер

пропилена и этилена с высокой степенью

кристалличности)

Композиции полипропилена,

полипропилен стеклонаполненный,

полипропилен минералонаполненный,

полипропилен эластифицированный

Смесевые термопластичные

полиолефиновые эластомеры (смеси

полипропилена с каучуком)

Вулканизированные термопластичные

эластомеры (на основе полипропилена)

"Реакторные" термопластичные

полиолефиновые эластомеры (сополимеры

этилена с пропиленом)

Полиолефиновые П-пластомеры (Pplastomer) - относительно низкомолекулярные

сополимеры пропилена с этиленом

Эластомерный полипропилен

(гомополимер)

Примечание

Производятся на основе гомополимера,

блок-сополимера и статистического сополимера,

а также их смесей

К TPO обычно относят смеси PP с

каучуком, содержащие более 20% каучука.

Материалы с меньшим количеством каучука

относят к эластифицированному полипропилену.

TPV изготавливаются главным образом на

основе полипропилена, но могут быть и на

основе других материалов.

Полиолефиновые E-пластомеры (Eplastomer) являются сополимерами этилена с

альфа-олефинами

11.

Обозначение марок полипропиленаУсловное обозначение полипропилена и сополимеров пропилена, выпускаемых в соответствии с ГОСТ 26996-86,

состоит из названия материала «полипропилен» или «сополимер» и пяти цифр. Первая цифра 2 или 0 указывает на то, что

процесс полимеризации протекает на комплексных металлорганических катализаторах при низком или среднем давлении

соответственно. Вторая цифра указывает вид материала: 1 – полипропилен; 2 – сополимер пропилена. Три последующие

цифры обозначают десятикратное значение показателя текучести расплава. Далее через тире указывают номер рецептуры

стабилизации, затем сорт и обозначение стандарта, в соответствии с которым изготавливается полипропилен и его

сополимеры. Пример условного обозначения полипропилена марки 21020, стабилизированного по рецептуре 02, 1-го

сорта:

Полипропилен 21020-02, сорт 1, ГОСТ 26996-86

На рынке присутствуют и другие марки полипропилена, поскольку большинство производителей работает согласно

собственным ТУ

12. Полиизобутилен

Особенности процесса. Молекулярная масса получающегося ПИБ зависит от температурыреакции, природы катализатора и его количества, а также от концентрации изобутилена в

растворителе (этилене). Из изобутилена высокой степени чистоты может быть получен ПИБ с

молекулярной массой 100 000-250 000.

Важнейшей технической задачей в этом процессе является точное регулирование температуры,

так как при ее повышении сильно ускоряются реакции передачи цепи, приводящие к снижению

молекулярной массы продукта.

Свойства и применение полиизобутилена *

Высокомолекулярный ПИБ (с молекулярной массой около 200 000) обладает высокими

химической стойкостью и водостойкостью. Он устойчив к действию кислот (в том числе к концентрированной азотной кислоте) и щелочей. По химической стойкости и диэлектрическим

свойствам ПИБ уступает только полиэтилену и политетрафторэтилену.

ПИБ растворим в алифатических, ароматических и хлорированных углеводородах, в

сероуглероде. Он нерастворим в полярных растворителях – спиртах, кетонах, сложных эфирах.

Это один из самых легких полимеров, его плотность равна 910- 930 кг/м3.

Очищенный жидкий этилен при -40 ºС под давлением подается в холодильник 1, в котором дополнительно охлаждается газообразным этиленом,

поступающим из испарителя2. Газообразный этилен подается в

холодильник 1, а жидкий — в дозатор 5, где он охлаждает змеевик с жидким

изобутиленом. Охлажденный до рабочей температуры около -100 ºС

изобутилен смешивается в трубопроводе с жидким этиленом, и

образовавшаяся

смесь

направляется

на

транспортер

полимеризатора 6. Одновременно со смесью изобутилена и этилена в

полимеризатор 6 непрерывно подается из емкости 4 раствор трехфтористого

бора в этилене. При смешении с катализатором мгновенно происходит

полимеризация. Теплота реакции отводится за счет испарения жидкого

этилена. Это позволяет вести процесс изотермически. Жидкий этилен

поступает в скруббер 8. В скруббере фтористый бор, увлеченный смесью

этилена и непрореагировавшего изобутилена, нейтрализуется щелочью. После

отделения фтористого бора эта смесь газов поступает на ректификацию.

Выделенный этилен возвращается в цикл.

Для разложения катализатора, оставшегося в полимере, и предотвращения

деполимеризации на ленту полимеризатора из емкости 5 непрерывно подается

раствор стабилизатора (трет-бутилфенилсульфид).

По выходе из полимеризатора полиизобутилен захватывается валками смесителя 7, обогреваемого глухим паром, в котором происходит удаление

оставшихся газов. Выходящее из смесителя полотно полимера разрезается на

куски. После охлаждения воздухом на транспортере и стеллаже 9 они

подаются в пресс 10 и далее на упаковку.

Химия

Химия