Похожие презентации:

Тостирование шрота. Дистилляция мисцеллы

1.

Тостирование шротаДистилляция мисцеллы

Цех экстракции

2. Основные процессы экстракции

Экстракция масла растворителемиз жмыха

2

Дистилляция мисцеллы

и сушка масла

Тостирование

шрота

(отгонка растворителя)

Подача масла

на МБХ

Грануляция шрота

Тостирование шрота

3.

Тостирование (отгонка растворителя) из шротаТостирование – это обработка влаготепловая обработка сырья, десолвентация –

это процесс удаления растворителя из шрота.

Основным способом удаления растворителя из шрота является отгонка.

Основной целью процесса является максимально возможное удаление

растворителя из шрота, таким образом, после процесса тостирования образуется

– шрот тостированный и пары растворителя – гексана.

Выходящий из экстрактора шрот содержит 25…30 % растворителя и

воды. Количество этой смеси называют бензовлагоемкостью шрота. Ее величина

зависит от многих факторов: от состава и свойств растворителя, от структуры

материала перед экстракцией, от типа экстрактора и т.д.

Растворитель в шроте находится в связанном состоянии – в основном

посредством механической и физико-химической связи. Химической связи

практически нет, т.к. экстрагенты инертны к экстрагируемому материалу.

Механическая связь наиболее слабая. При увеличении пористости материала –

увеличивается доля механической формы связи и уменьшается доля физико химической.

Остаточное содержание растворителя в шроте должно быть не более 300 ррm.

3

Тостирование шрота

4.

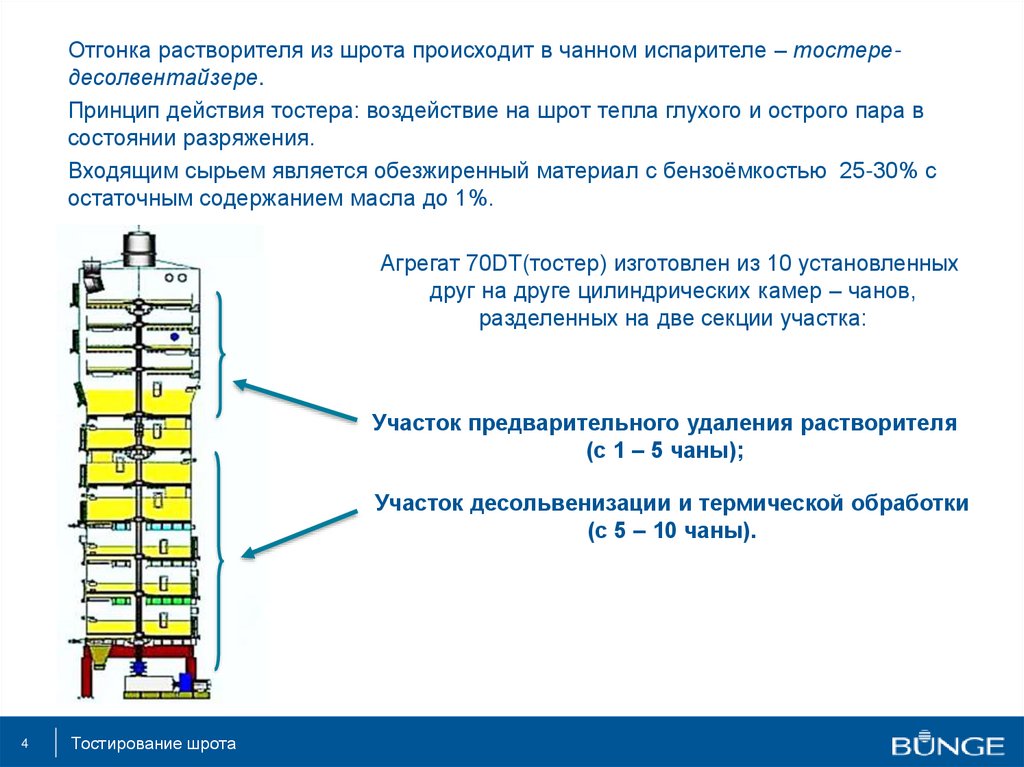

Отгонка растворителя из шрота происходит в чанном испарителе – тостередесолвентайзере.Принцип действия тостера: воздействие на шрот тепла глухого и острого пара в

состоянии разряжения.

Входящим сырьем является обезжиренный материал с бензоёмкостью 25-30% с

остаточным содержанием масла до 1%.

Агрегат 70DT(тостер) изготовлен из 10 установленных

друг на друге цилиндрических камер – чанов,

разделенных на две секции участка:

Участок предварительного удаления растворителя

(с 1 – 5 чаны);

Участок десольвенизации и термической обработки

(с 5 – 10 чаны).

4

Тостирование шрота

5.

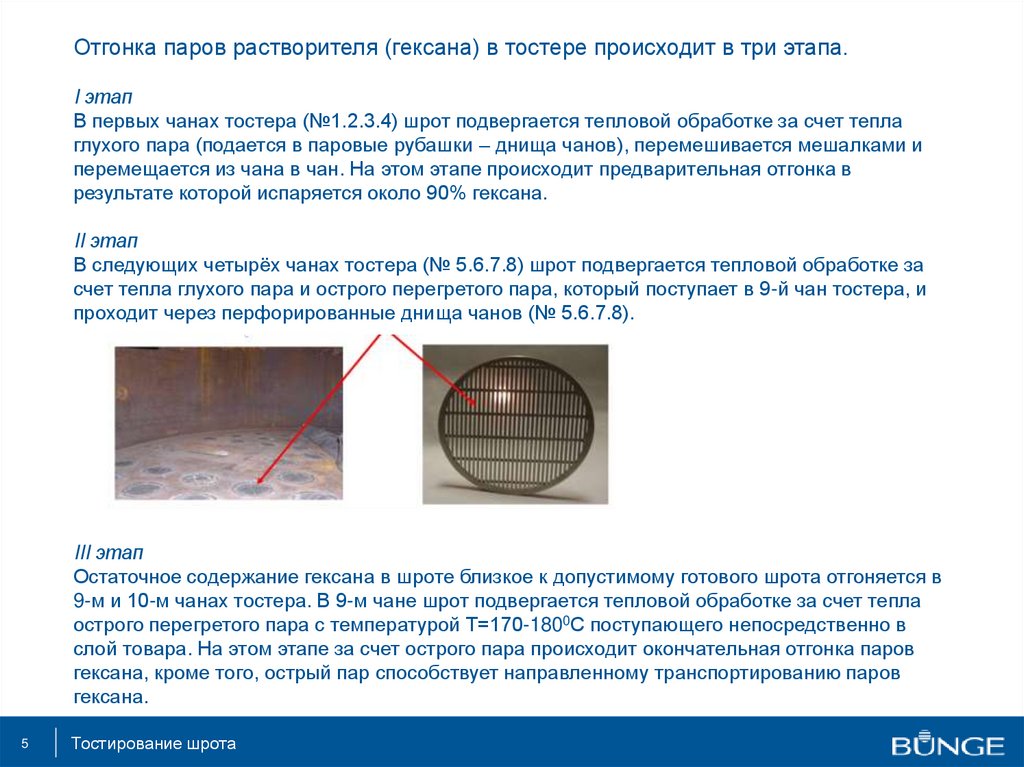

Отгонка паров растворителя (гексана) в тостере происходит в три этапа.I этап

В первых чанах тостера (№1.2.3.4) шрот подвергается тепловой обработке за счет тепла

глухого пара (подается в паровые рубашки – днища чанов), перемешивается мешалками и

перемещается из чана в чан. На этом этапе происходит предварительная отгонка в

результате которой испаряется около 90% гексана.

II этап

В следующих четырёх чанах тостера (№ 5.6.7.8) шрот подвергается тепловой обработке за

счет тепла глухого пара и острого перегретого пара, который поступает в 9-й чан тостера, и

проходит через перфорированные днища чанов (№ 5.6.7.8).

III этап

Остаточное содержание гексана в шроте близкое к допустимому готового шрота отгоняется в

9-м и 10-м чанах тостера. В 9-м чане шрот подвергается тепловой обработке за счет тепла

острого перегретого пара с температурой Т=170-1800С поступающего непосредственно в

слой товара. На этом этапе за счет острого пара происходит окончательная отгонка паров

гексана, кроме того, острый пар способствует направленному транспортированию паров

гексана.

5

Тостирование шрота

6.

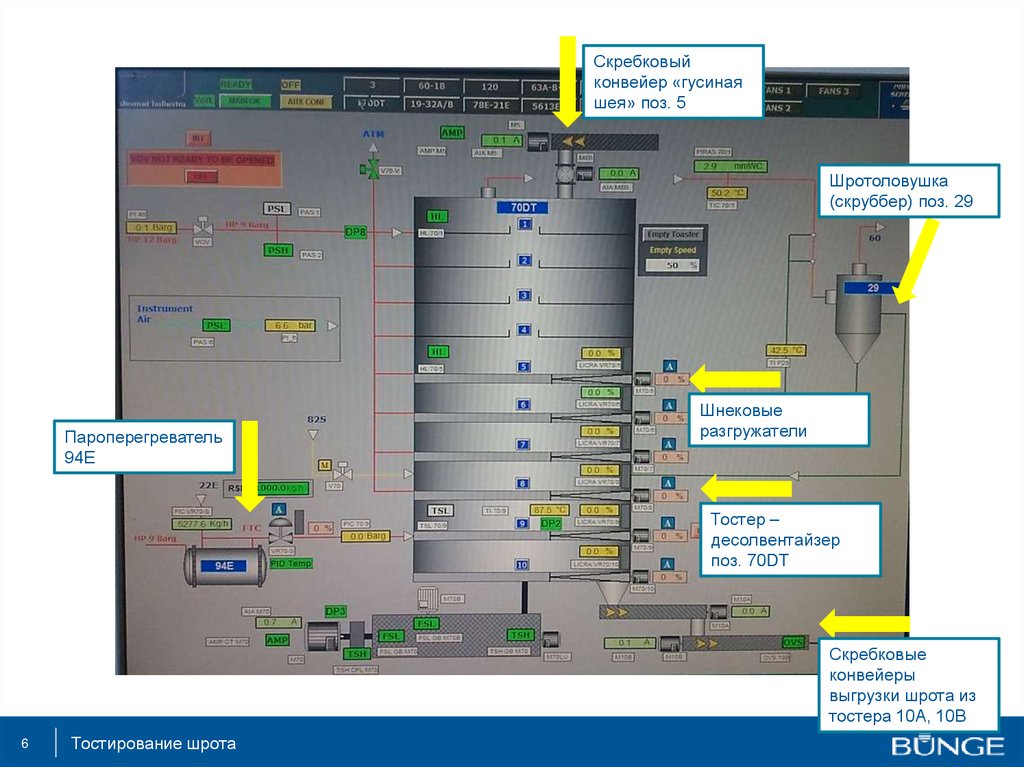

Основные стадии процессаСкребковый

конвейер «гусиная

шея» поз. 5

Шротоловушка

(скруббер) поз. 29

Пароперегреватель

94Е

Шнековые

разгружатели

Тостер –

десолвентайзер

поз. 70DT

Скребковые

конвейеры

выгрузки шрота из

тостера 10А, 10В

6

Тостирование шрота

7.

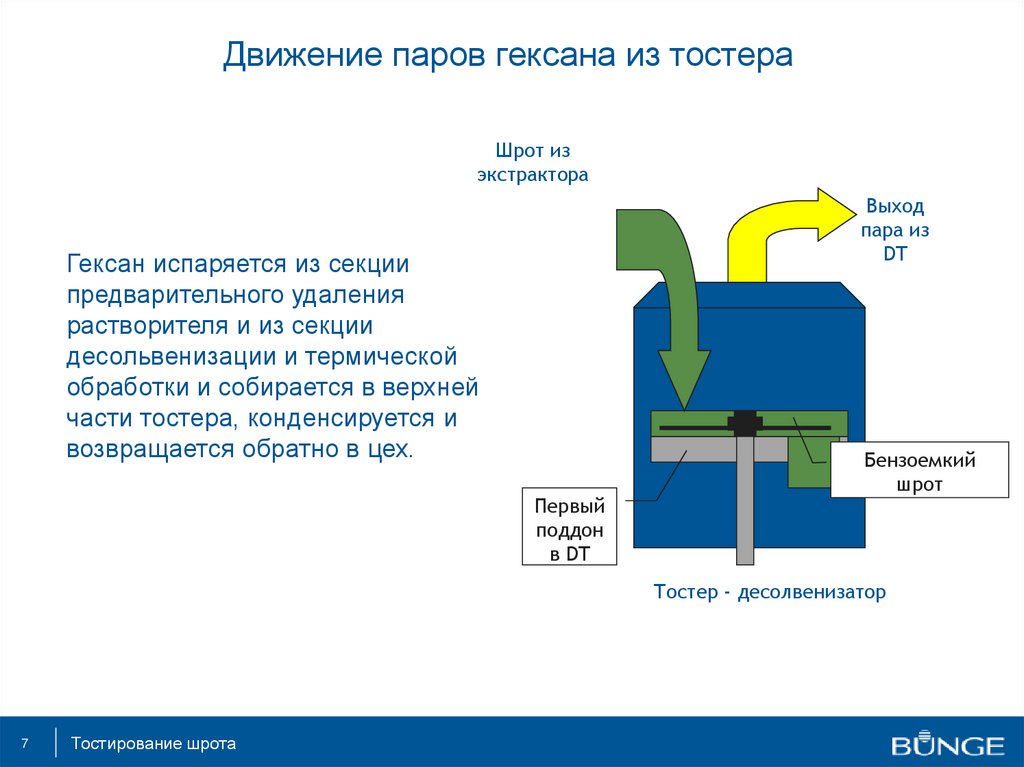

Движение паров гексана из тостераШрот из

экстрактора

Выход

пара из

DT

Гексан испаряется из секции

предварительного удаления

растворителя и из секции

десольвенизации и термической

обработки и собирается в верхней

части тостера, конденсируется и

возвращается обратно в цех.

Первый

поддон

в DT

Бензоемкий

шрот

Тостер - десолвенизатор

7

Тостирование шрота

8.

Шротоловушка (скруббер)Частицы шрота, выносимые из тостера потоком паров, служат причиной

загрязнения поверхностей оборудования, уменьшая коэффициент

теплопередачи и образования эмульсии воды с растворителем

(гексаном), плохо расслаивающихся в водоотделителе. Накопление

эмульсионных слоев приводит к тому, что они попадают в резервуары

оборотного бензохранилища и в сточные воды. Для улавливания таких

частиц предназначена шротоловушка 29.

Пары растворителя (гексана) и воды из тостера п.70 с частицами шрота

движутся по газоходу, в который на трёх уровнях вмонтированы

форсунки, распыляющие горячую воду. Вода с температурой Т= 84-900С

насосом Р29 подается на коллектор и распыляется форсунками.

Температура воды подаваемой на орошение примерно на 20оС выше

температуры поступающих паров для предотвращения конденсации

гексана в промывной воде.

Очищенные пары гексана и воды за счет разряжения создаваемого

вентилятором масляной абсорбции п.136, из верхней части

шротоловушки п.29 через выходной патрубок направляются в

экономайзер п.60А.

8

Тостирование шрота

9.

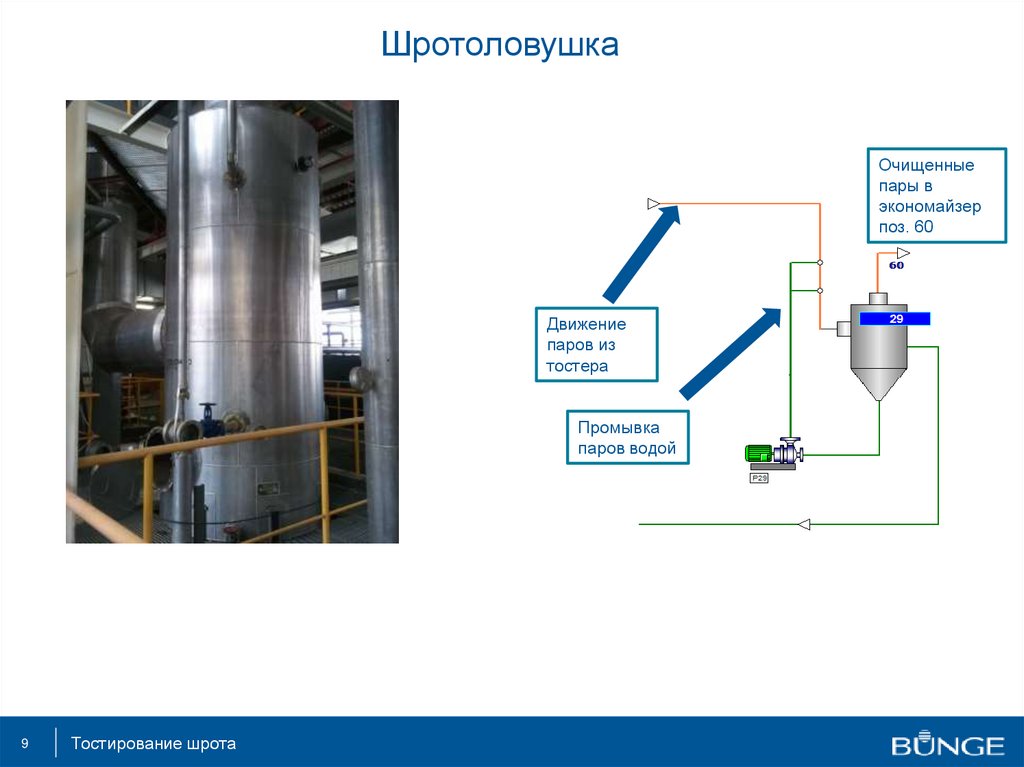

ШротоловушкаОчищенные

пары в

экономайзер

поз. 60

Движение

паров из

тостера

Промывка

паров водой

9

Тостирование шрота

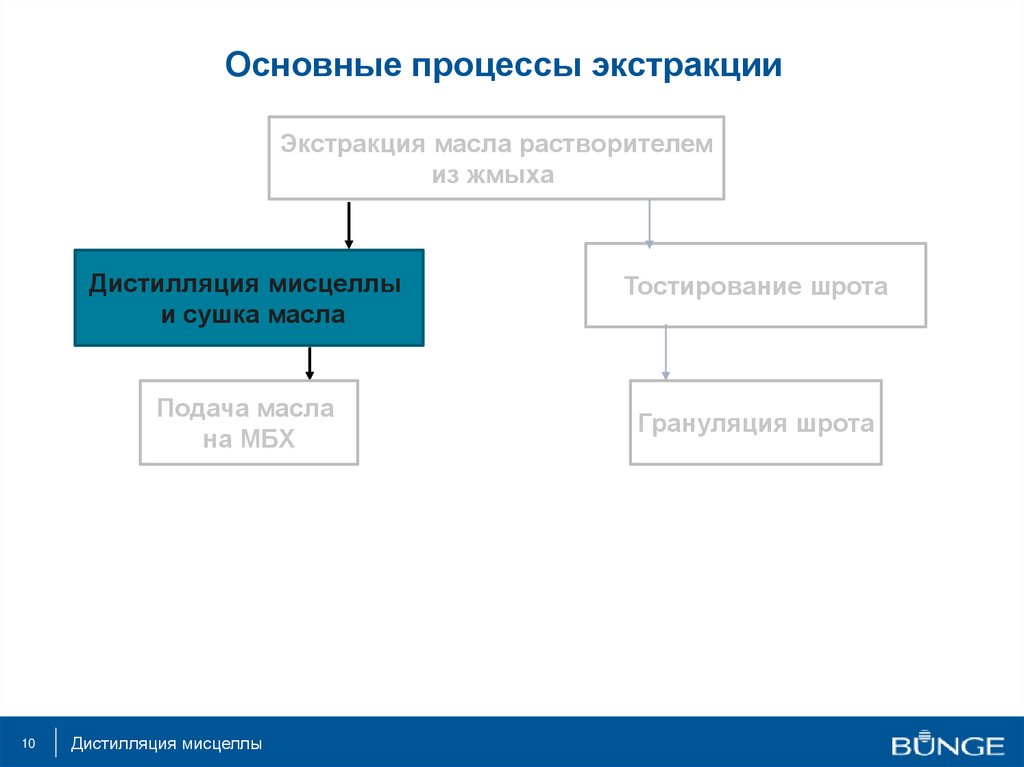

10. Основные процессы экстракции

Экстракция масла растворителемиз жмыха

10

Дистилляция мисцеллы

и сушка масла

Тостирование шрота

Подача масла

на МБХ

Грануляция шрота

Дистилляция мисцеллы

11.

Дистилляция мисцеллыВ результате экстракции образуется мисцелла, представляющая собой

раствор, состоящий из легколетучего растворителя, масла, сопутствующих

маслу веществ и твердых частиц экстрагируемого материала разного

размера.

С целью разделения мисцеллы на масло и растворитель и удаления из

нее твердой фазы мисцеллу подвергают обработке. Она включает три

основных этапа:

фильтрацию от механических твердых примесей;

дистилляцию, т.е. удаление растворителя;

сушка масла.

11

Дистилляция мисцеллы

12.

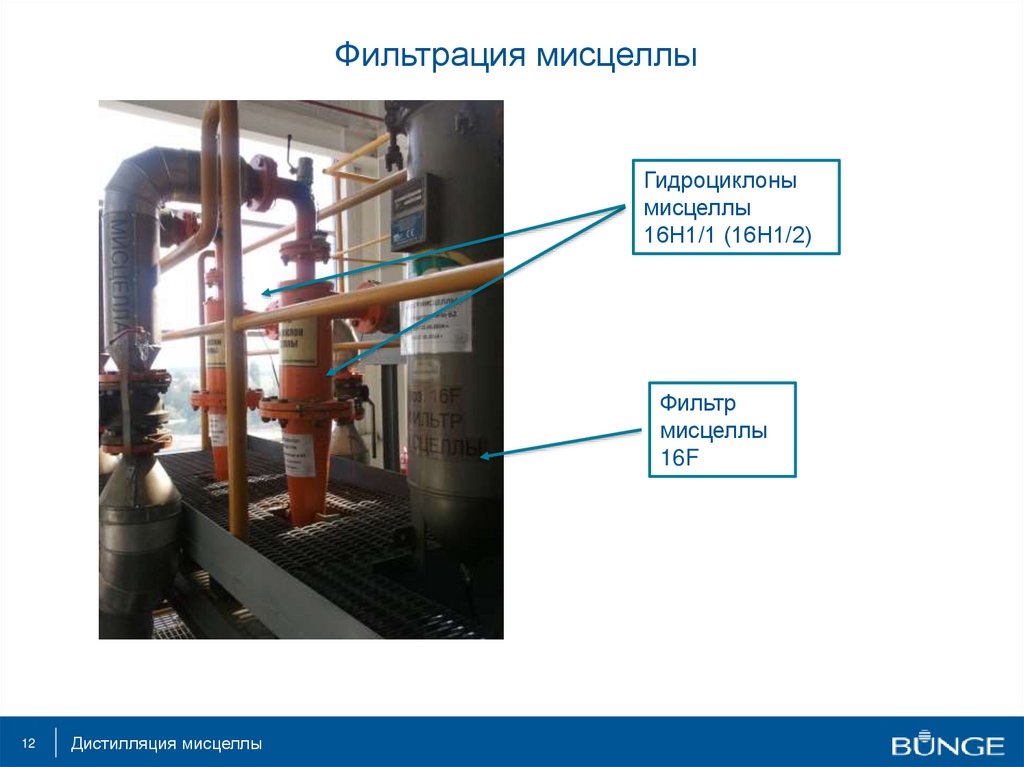

Фильтрация мисцеллыГидроциклоны

мисцеллы

16Н1/1 (16Н1/2)

Фильтр

мисцеллы

16F

12

Дистилляция мисцеллы

13.

Дистилляция мисцеллыСХЕМА УЧАСТКА ПЕРЕГОНКИ МИСЦЕЛЛЫ

Дистилляция – процесс разделения жидких смесей (мисцеллы) на

отличающиеся по свойствам фракции (масло и растворитель), таким образом,

можно сказать, что это выделение масла из мисцеллы. Дистилляция

заключается в переводе растворителя в парообразное состояние, отводе

паров и их конденсации. Растворитель должен быть как можно полнее

удален из масла при минимальных температурах за возможно более короткий

промежуток времени. Остаточное содержание растворителя в масле должно

быть не более 100 ppm.

Растворитель, применяемый для экстракции масла, используется

многократно. Конденсат, полученный после выпаривания из мисцеллы и

шрота, представляет высококонцентрированную смесь растворителя и воды.

Ее разделение на составляющие компоненты основано на разности

плотностей. Отделенный от воды так называемый оборотный растворитель

непрерывно возвращается на экстракцию. Этот процесс называется

регенерацией растворителя.

13

Дистилляция мисцеллы

14.

Дистилляция мисцеллыСХЕМА УЧАСТКА ПЕРЕГОНКИ МИСЦЕЛЛЫ

Чем выше концентрация мисцеллы, тем ближе ее свойства к свойствам

масла. Пока концентрация мисцеллы (содержание масла в ней, %) невелика

(25-30%) дистилляция сводится к процессу выпаривания растворителя. По

мере возрастания концентрации мисцеллы температура ее кипения быстро

возрастает и одним нагревом отогнать масла не возможно (термическое

разложение масла). Для ускорения процесса и уменьшения температуры

проводят процесс под вакуумом, однако эффективность вакуума по мере

увеличения концентрации мисцеллы снижается, поэтому при последних

стадиях дистилляции применят острый пар. Таким образом, дистилляцию

проводят ступенчато – на заводе реализована трехступенчатая дистилляция.

Схема мисцелла:

Насос Р15 → Гидроциклоны мисцеллы 16Н1/1 (16Н1/2) → Мисцеллосборник

17→ насос Р17 → Фильтр мисцеллы 16F → Мисцеллосборник 17 → насос Р8

→ Экономайзер 60 → насос Р60 → Теплообменник 81А → Подогреватель

мисцеллы 18А → Выпариватель18В → Выпарная колонна 22А → насос Р22А

→ Вакуум сушильный аппарат 22В → насос Р 22В →Теплообменник 81А

→Теплообменник 81В → Маслобаковое хозяйство (МБХ)

14

Дистилляция мисцеллы

15.

Дистилляция мисцеллыВыпариватель

поз. 18В

Экономайзер

поз. 60

Пары из

ребойлера 45

Вакуум

сушильный

аппарат 22В

Пар 1,5 бар

Мисцеллосборник

поз. 17

Подогреватель

поз. 18А

Выпарная

колонна

поз. 22А

Теплообменник

мисцелла/

масло

81А

15

Дистилляция мисцеллы

Теплообменник

масло/вода

81В

16.

Дистиллятор – испаритель первой ступениДистиллятор – испаритель первой ступени (экономайзер) поз. 60

представляет собой выпариватель большой площади, который условно

можно разделить на часть с трубчатым пространством и расширительную

часть.

Принцип действия:

Мисцелла в виде пленки поднимается по поверхности трубок вверх,

происходит испарение части растворителя из мисцеллы, далее

парожидкостная смесь входит в расширительную часть, где из-за разницы

объемов (трубок малого сечения и большого сечения расширительной

части) происходит дополнительное испарение гексана из мисцеллы.

Дистиллятор обогревается парами, отводимыми из тостера – происходит

рекуперация тепла. Экономайзер функционирует при абсолютном давлении

в 550 - 300 mbar.

16

Дистилляция мисцеллы

17.

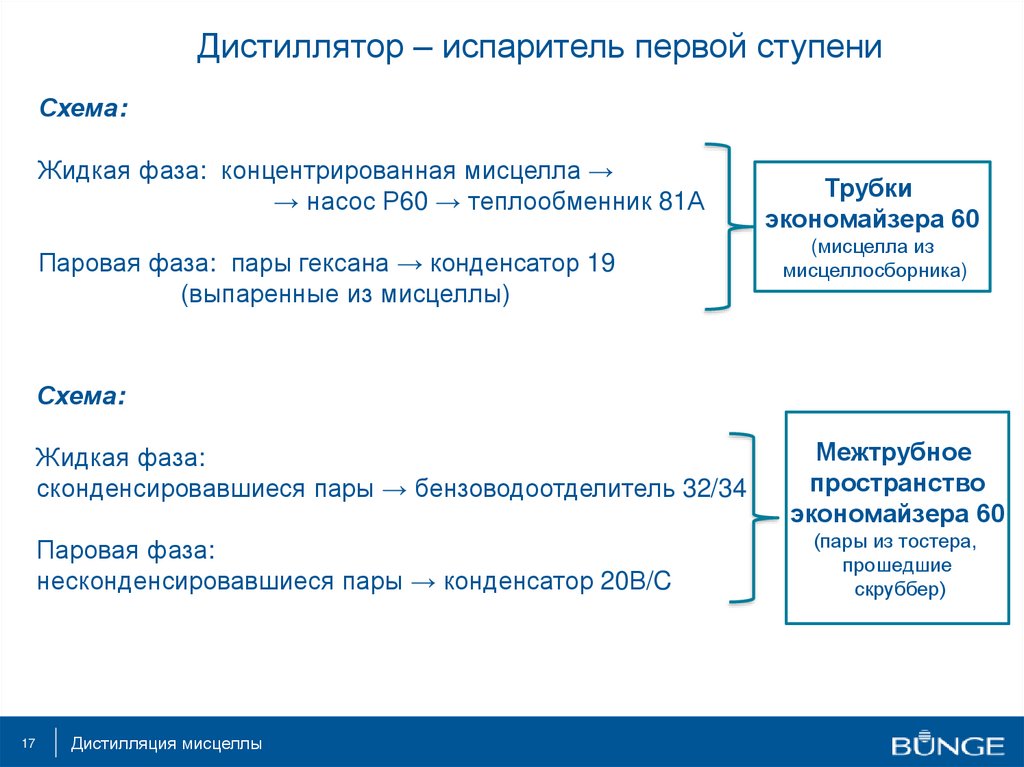

Дистиллятор – испаритель первой ступениСхема:

Жидкая фаза: концентрированная мисцелла →

→ насос Р60 → теплообменник 81А

Паровая фаза: пары гексана → конденсатор 19

(выпаренные из мисцеллы)

Трубки

экономайзера 60

(мисцелла из

мисцеллосборника)

Схема:

Жидкая фаза:

сконденсировавшиеся пары → бензоводоотделитель 32/34

Паровая фаза:

несконденсировавшиеся пары → конденсатор 20В/C

17

Дистилляция мисцеллы

Межтрубное

пространство

экономайзера 60

(пары из тостера,

прошедшие

скруббер)

18.

Дистиллятор – испаритель первой ступениТрубчатое пространство

экономайзера

18

Дистилляция мисцеллы

19.

Теплообменник мисцелла/масло 81АТеплообменник 81А повышает температуру концентрированной мисцеллы

примерно до 75°C, одновременно охлаждая масло после вакуумной

сушилки 22В со 100°C до 70°C, т.е. теплообменник является

рекуперационным.

Для облегчения очистки теплообменник является кожухотрубным.

Подогреватель мисцеллы 18А

Подогреватель мисцеллы 18А является трехходовым трубчатым

теплообменником, в котором мисцелла подогревается паром.

Температура мисцеллы на выходе составляет 95 -118оС.

19

Дистилляция мисцеллы

20.

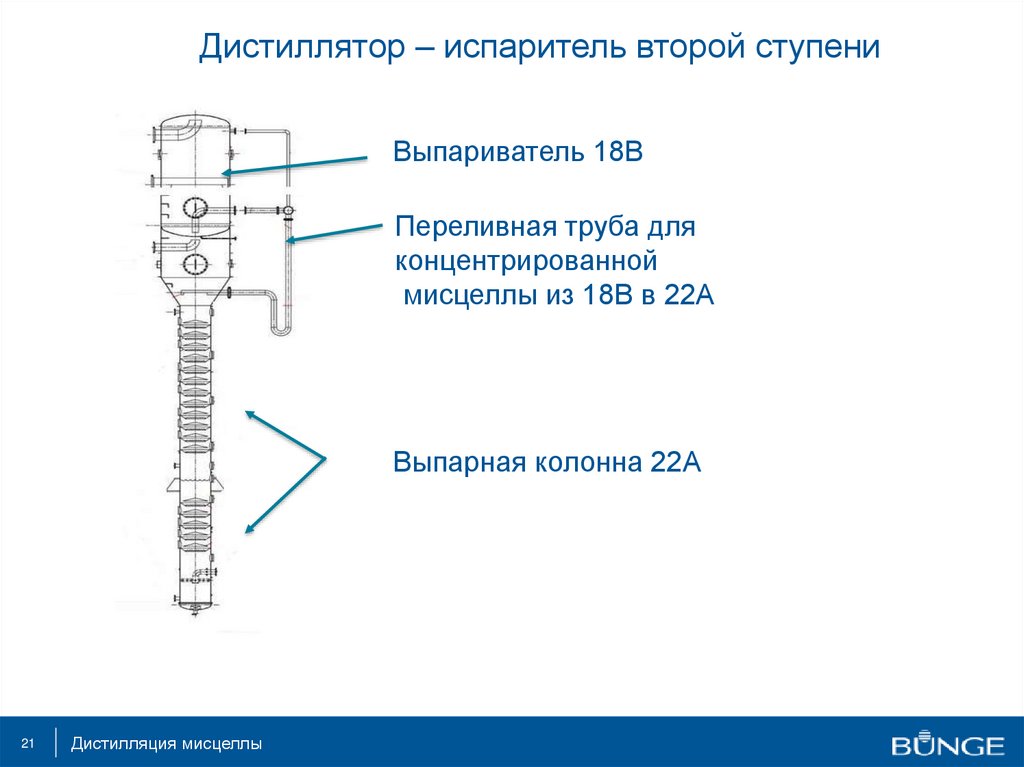

Вторая и третья ступени дистилляцииВторая и третья ступени дистилляции осуществляются в аппарате поз.18В/22А,

состоящем из выпаривателя (18В) и выпарной колонны (22А).

Принцип действия:

Выпариватель 18В представляет собой расширительный бак, установленный на

вершине выпарной колонны 22А.

Испаряющиеся пары гексана из выпарителя 18В подаются в конденсатор 19.

Мисцелла, все еще содержащая некоторое количество растворителя, перетекает в

выпарную колонну 22А.

Схема:

Пары из выпаривателя 18В → Конденсатор 19

Выпарная колонна 22A представляет собой вертикальную колонну, в которой

расположено множество дисков и колец. Масло протекает по колонне сверху вниз.

Гексан отделяется от масла при помощи движущегося пара, подаваемого в выпарную

колонну эжектором (вниз колонны и ее середину) 41/22В и пара с паровой гребенки с

давлением 1,5 bar, подаваемого в трубу перелива из 18В в 22А.

Схема:

Пары из выпарной колонны 22А → Конденсатор абсорбции 23А → Конденсатор 19

20

Дистилляция мисцеллы

21.

Дистиллятор – испаритель второй ступениВыпариватель 18В

Переливная труба для

концентрированной

мисцеллы из 18В в 22А

Выпарная колонна 22А

21

Дистилляция мисцеллы

22.

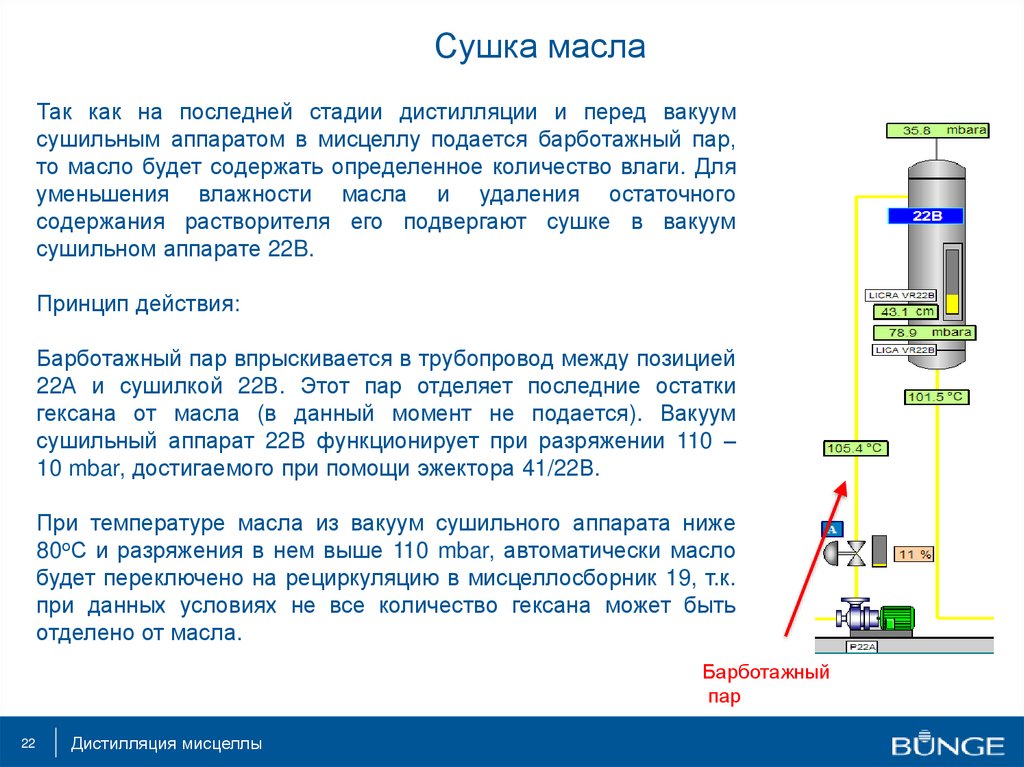

Сушка маслаТак как на последней стадии дистилляции и перед вакуум

сушильным аппаратом в мисцеллу подается барботажный пар,

то масло будет содержать определенное количество влаги. Для

уменьшения влажности масла и удаления остаточного

содержания растворителя его подвергают сушке в вакуум

сушильном аппарате 22B.

Принцип действия:

Барботажный пар впрыскивается в трубопровод между позицией

22А и сушилкой 22В. Этот пар отделяет последние остатки

гексана от масла (в данный момент не подается). Вакуум

сушильный аппарат 22В функционирует при разряжении 110 –

10 mbar, достигаемого при помощи эжектора 41/22В.

При температуре масла из вакуум сушильного аппарата ниже

80оС и разряжения в нем выше 110 mbar, автоматически масло

будет переключено на рециркуляцию в мисцеллосборник 19, т.к.

при данных условиях не все количество гексана может быть

отделено от масла.

Барботажный

пар

22

Дистилляция мисцеллы

23.

Вакуум сушильный аппарат 22B23

Дистилляция мисцеллы

24.

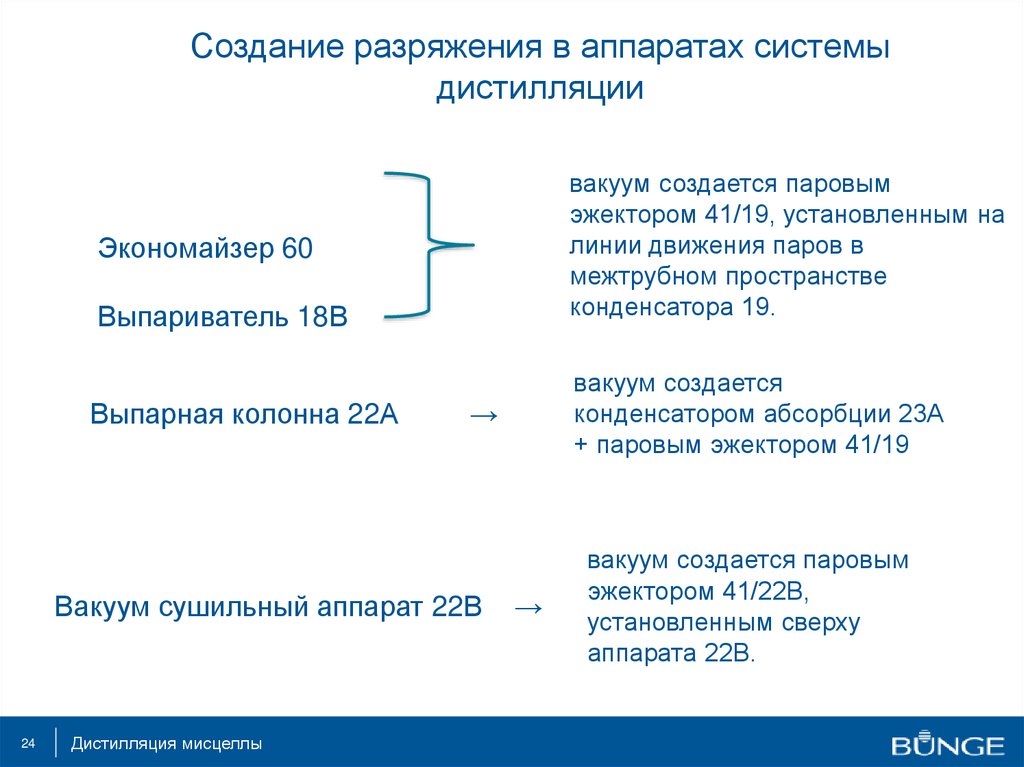

Создание разряжения в аппаратах системыдистилляции

вакуум создается паровым

эжектором 41/19, установленным на

линии движения паров в

межтрубном пространстве

конденсатора 19.

Экономайзер 60

Выпариватель 18В

Выпарная колонна 22А

→

Вакуум сушильный аппарат 22В

24

Дистилляция мисцеллы

вакуум создается

конденсатором абсорбции 23А

+ паровым эжектором 41/19

→

вакуум создается паровым

эжектором 41/22В,

установленным сверху

аппарата 22В.

25.

Охлаждение маслаПосле проведение процесса дистилляции и сушки масла оно имеет

температуру 90-105оС. Для подачи масла на хранение (МБХ) его

необходимо охладить.

Для охлаждения масло проходит теплообменники – трубчатый

рекуперационный теплообменник 81А, где горячее масло с сушки

обогревает мисцеллу, подающуюся на подогреватель мисцеллы 18А, и

пластинчатый теплообменник 81В, где масло охлаждается водой с

градирни.

25

Дистилляция мисцеллы

Промышленность

Промышленность