Похожие презентации:

Расчет зубчатых передач по контактным напряжениям

1.

Детали машин (практическиезанятия)

Занятие 07. Расчет зубчатых передач по контактным

напряжениям.

2.

Выбор материалов длязубчатых и червячных

передач

3.

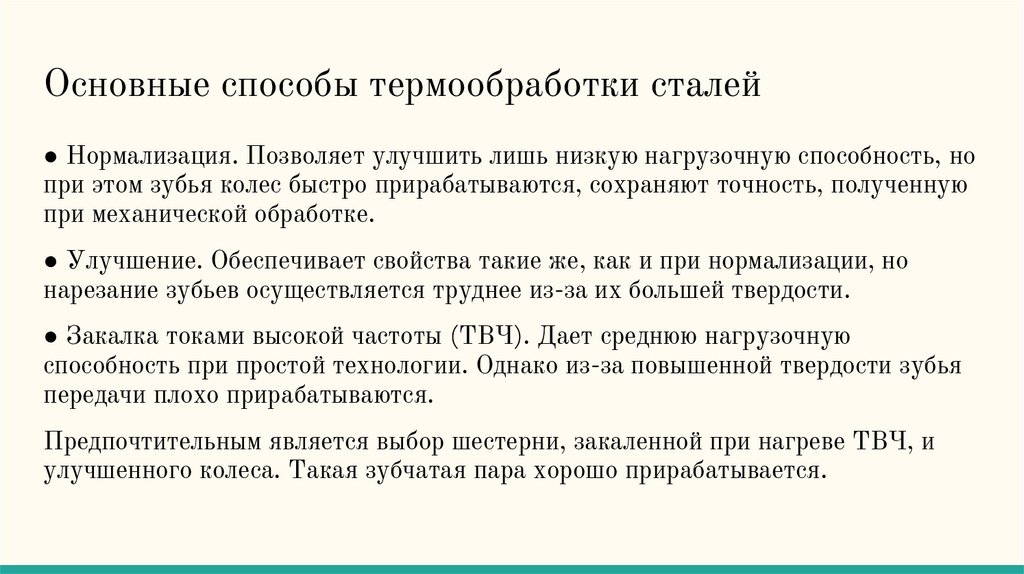

Основные способы термообработки сталей● Нормализация. Позволяет улучшить лишь низкую нагрузочную способность, но

при этом зубья колес быстро прирабатываются, сохраняют точность, полученную

при механической обработке.

● Улучшение. Обеспечивает свойства такие же, как и при нормализации, но

нарезание зубьев осуществляется труднее из-за их большей твердости.

● Закалка токами высокой частоты (ТВЧ). Дает среднюю нагрузочную

способность при простой технологии. Однако из-за повышенной твердости зубья

передачи плохо прирабатываются.

Предпочтительным является выбор шестерни, закаленной при нагреве ТВЧ, и

улучшенного колеса. Такая зубчатая пара хорошо прирабатывается.

4.

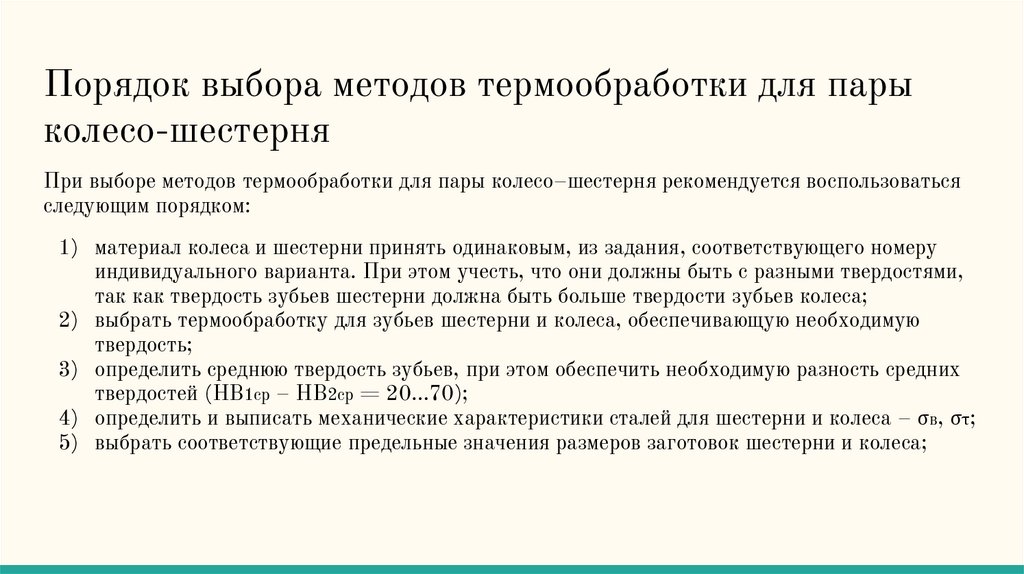

Порядок выбора методов термообработки для парыколесо-шестерня

При выборе методов термообработки для пары колесо–шестерня рекомендуется воспользоваться

следующим порядком:

1) материал колеса и шестерни принять одинаковым, из задания, соответствующего номеру

индивидуального варианта. При этом учесть, что они должны быть с разными твердостями,

так как твердость зубьев шестерни должна быть больше твердости зубьев колеса;

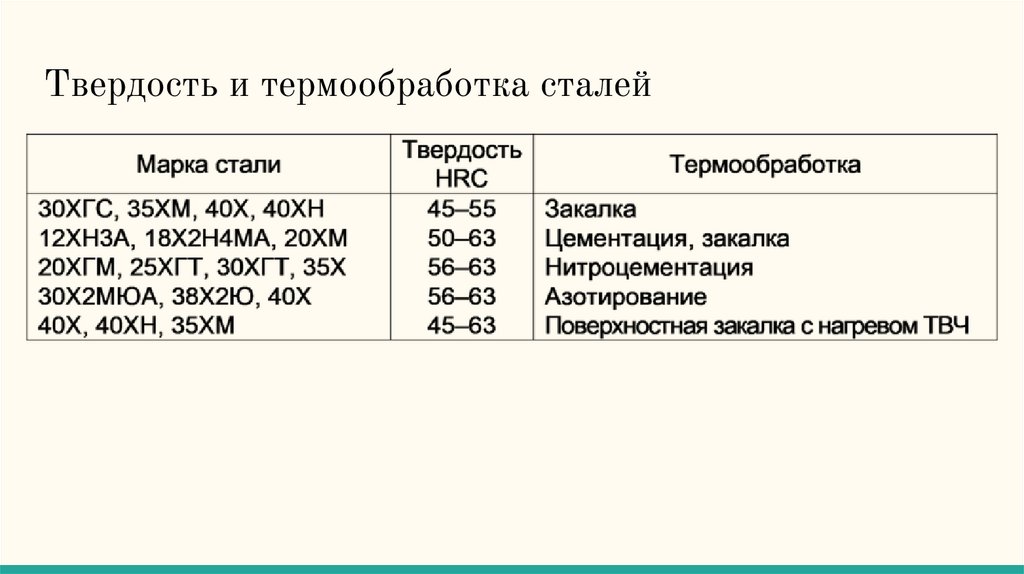

2) выбрать термообработку для зубьев шестерни и колеса, обеспечивающую необходимую

твердость;

3) определить среднюю твердость зубьев, при этом обеспечить необходимую разность средних

твердостей (НВ1ср – НВ2ср = 20…70);

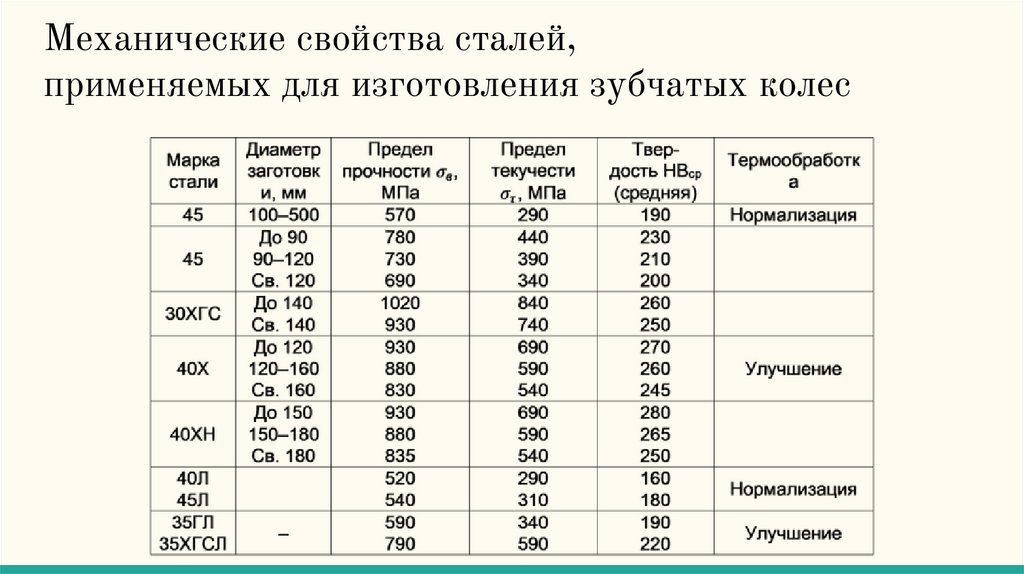

4) определить и выписать механические характеристики сталей для шестерни и колеса – σв, στ;

5) выбрать соответствующие предельные значения размеров заготовок шестерни и колеса;

5.

Механические свойства сталей,применяемых для изготовления зубчатых колес

6.

Твердость и термообработка сталей7.

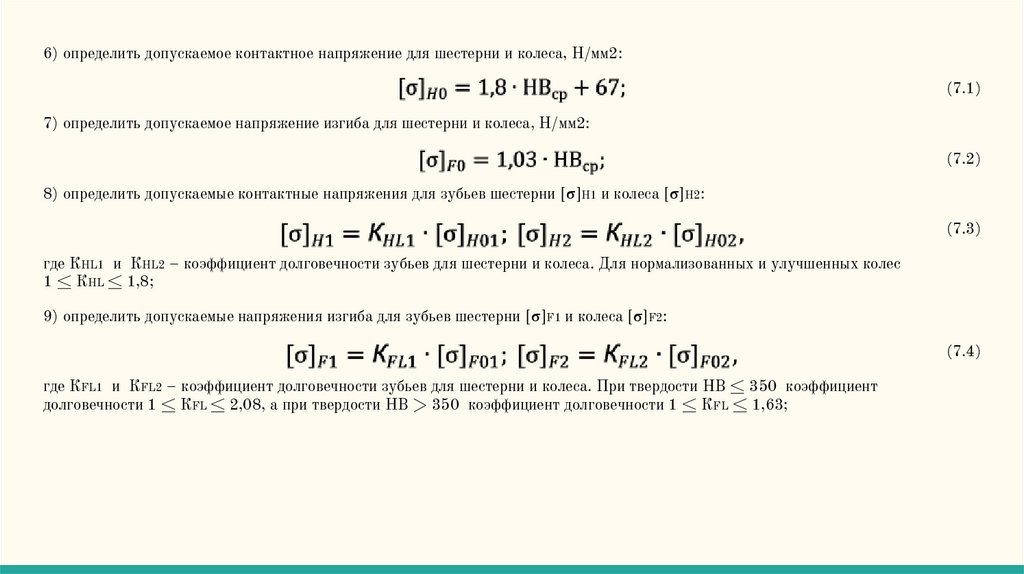

6) определить допускаемое контактное напряжение для шестерни и колеса, Н/мм2:(7.1)

7) определить допускаемое напряжение изгиба для шестерни и колеса, Н/мм2:

(7.2)

8) определить допускаемые контактные напряжения для зубьев шестерни [σ]H1 и колеса [σ]H2:

(7.3)

где КHL1 и КHL2 – коэффициент долговечности зубьев для шестерни и колеса. Для нормализованных и улучшенных колес

1 ≤ КHL ≤ 1,8;

9) определить допускаемые напряжения изгиба для зубьев шестерни [σ]F1 и колеса [σ]F2:

(7.4)

где КFL1 и КFL2 – коэффициент долговечности зубьев для шестерни и колеса. При твердости HB ≤ 350 коэффициент

долговечности 1 ≤ КFL ≤ 2,08, а при твердости HB > 350 коэффициент долговечности 1 ≤ КFL ≤ 1,63;

8.

10) цилиндрические и конические зубчатые передачи с прямыми зубьямирассчитывают по меньшему из полученных значений [σ]H, т.е. по детали с менее

прочными зубьями;

11) зубчатые передачи с непрямыми зубьями рассчитывают по среднему

допускаемому контактному напряжению:

(7.5)

12) расчет модуля зацепления для цилиндрических и конических зубчатых

передач с прямыми и непрямыми зубьями выполняют по меньшему из полученных

значений [σ]F, т.е. по детали с менее прочными зубьями.

9.

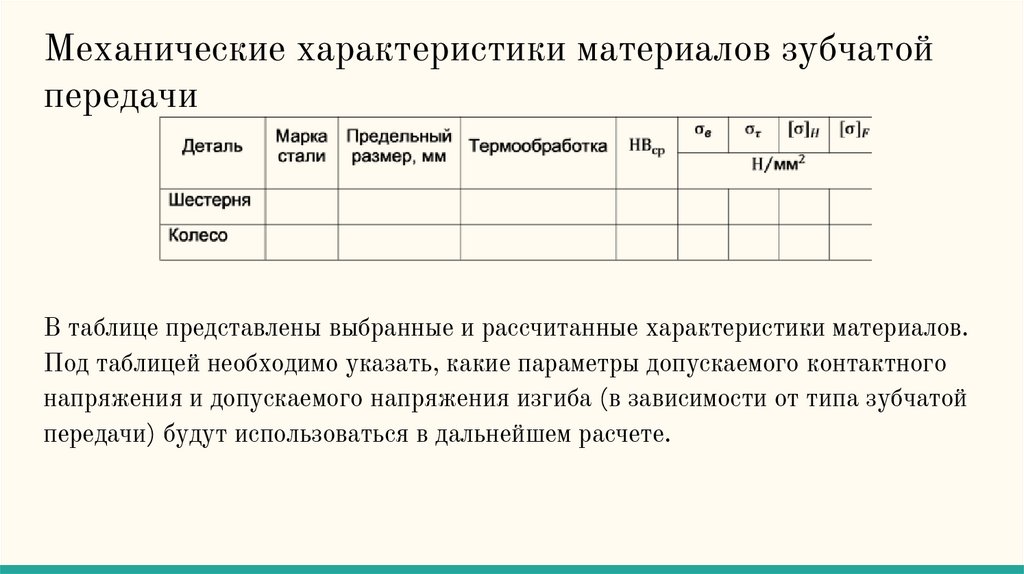

Механические характеристики материалов зубчатойпередачи

В таблице представлены выбранные и рассчитанные характеристики материалов.

Под таблицей необходимо указать, какие параметры допускаемого контактного

напряжения и допускаемого напряжения изгиба (в зависимости от типа зубчатой

передачи) будут использоваться в дальнейшем расчете.

10.

Выбор материала колеса для червячных передачВ червячных передачах червяки изготавливают из

тех же марок сталей, что и шестерни зубчатых

передач. Марка стали для червяка дана в задании.

Метод термообработки следует выбрать, исходя из

передаваемой мощности:

-

для передач малой мощности (Р < 1 кВт)

применяют термообработку улучшение;

для передач большей мощности применяют

закалку токами высокой частоты.

Материалы для изготовления червячных колес или

зубчатых венцов условно разделяют на три группы

(см. табл.).

11.

Выбор материала червячного колеса зависит от скорости скольжения:(7.6)

где Т2 – вращающий момент на валу червячного колеса; Н·м; ω2 – угловая

скорость тихоходного вала, рад/с; uз.п. – передаточное отношение червячной

передачи.

При выборе материала рекомендуется воспользоваться следующим порядком.

1. Рассчитать скорость скольжения и определить по ней группу материалов для

червячного колеса или зубчатого венца (см. табл. на пред. слайде).

2. Определить допускаемые напряжения для червячного колеса или зубчатого

венца, выбрав формулу для расчета из таблицы на след. слайде.

12.

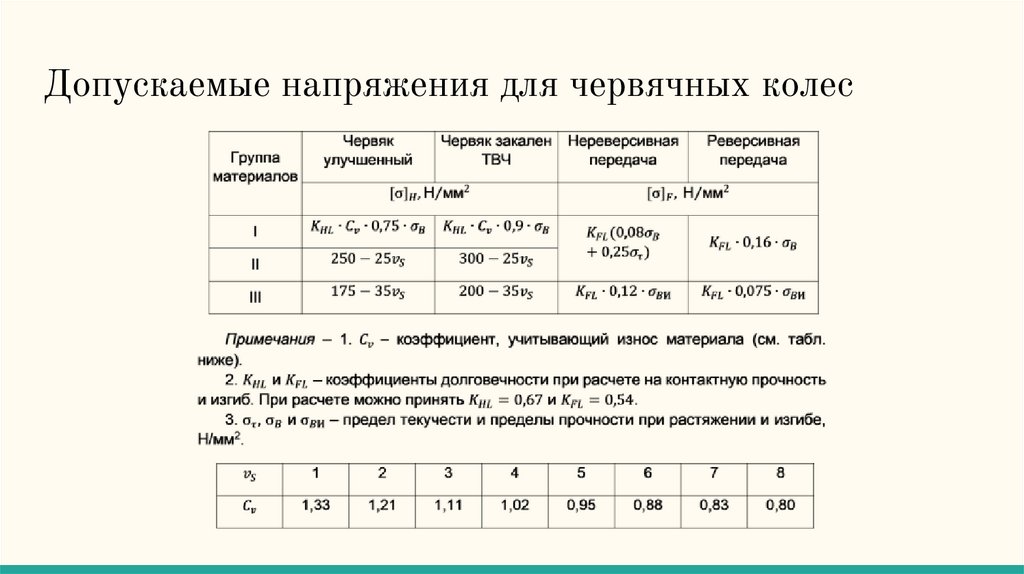

Допускаемые напряжения для червячных колес13.

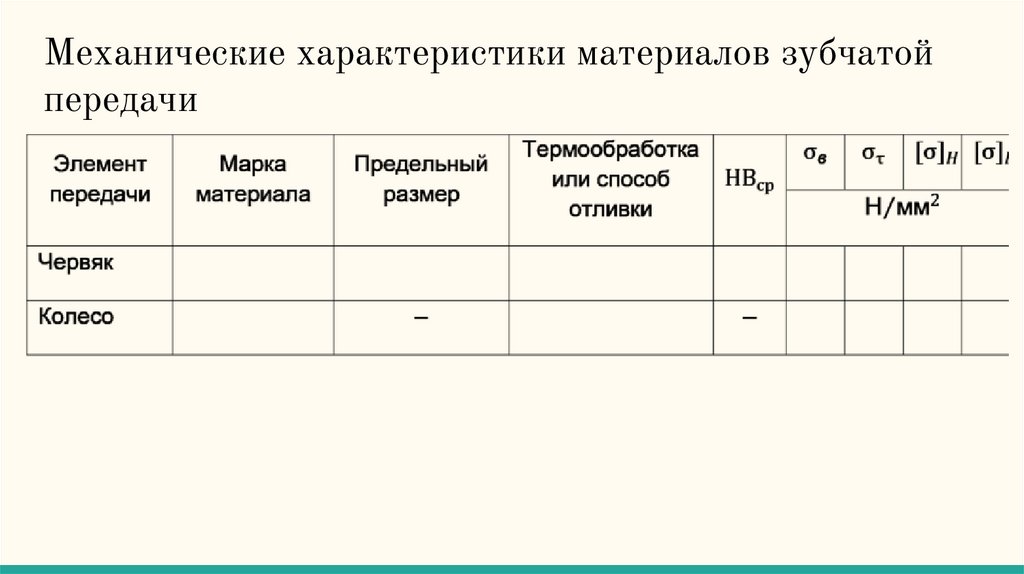

Механические характеристики материалов зубчатойпередачи

14.

Расчет зубчатых передач15.

В данном разделе содержитсяпорядок расчета

цилиндрических зубчатых

передач. Порядок расчета

конических зубчатых передач, а

также червячных передач

приводится в источнике [1].

16.

Расчет цилиндрических зубчатых передач1. Межосевое расстояние, мм (округляется по ГОСТ 6636-69):

(7.7)

17.

2. Модуль зацепления передачи, мм:(7.8)

Полученное значение модуля округлить в большую сторону до стандартного по

ГОСТ 9563-66. При выборе модуля первый ряд следует предпочитать второму. В

от-крытых передачах вследствие повышенного изнашивания зубьев, расчетное

значение модуля т рекомендуется увеличить на 30%.

18.

3. Угол наклона зубьев для косозубых передач:(7.9)

В косозубых передачах угол наклона зубьев принимают в интервале 8...16°. При получении

значения, выходящего из рекомендуемого предела, необходимо варьируя величиной модуля m и

шириной колеса b2 достичь нужного результата.

4. Суммарное число зубьев шестерни и колеса:

– для прямозубых колес

(7.10)

– для косозубых колес

(7.11)

Полученное значение округлить в меньшую сторону до целого числа.

19.

5. Действительная величина угла наклона зубьев для косозубых передач:(7.12)

Точность вычисления угла β – до пятого знака после запятой.

6. Число зубьев шестерни:

(7.13)

Полученное значение z1 округлить до ближайшего целого числа.

Из условий уменьшения шума и предотвращения подрезания ножки зуба рекомендуется принимать z1 ≥ 18.

7. Число зубьев колеса:

(7.14)

8. Фактическое передаточное число uф и проверить его отклонение от ранее принятого:

(7.15)

При невыполнении условия пересчитать числа зубьев шестерни и колеса.

20.

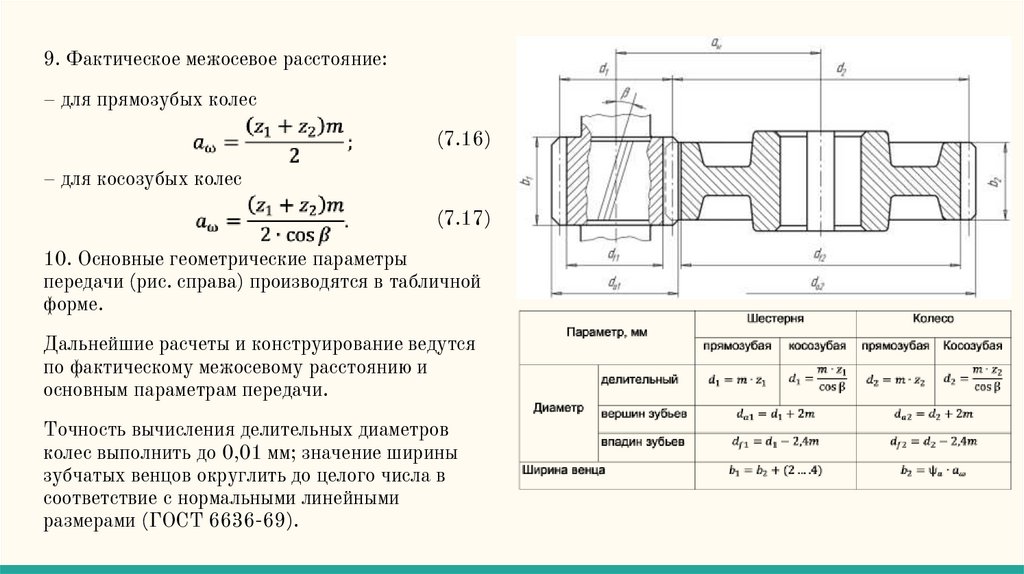

9. Фактическое межосевое расстояние:– для прямозубых колес

(7.16)

– для косозубых колес

(7.17)

10. Основные геометрические параметры

передачи (рис. справа) производятся в табличной

форме.

Дальнейшие расчеты и конструирование ведутся

по фактическому межосевому расстоянию и

основным параметрам передачи.

Точность вычисления делительных диаметров

колес выполнить до 0,01 мм; значение ширины

зубчатых венцов округлить до целого числа в

соответствие с нормальными линейными

размерами (ГОСТ 6636-69).

21.

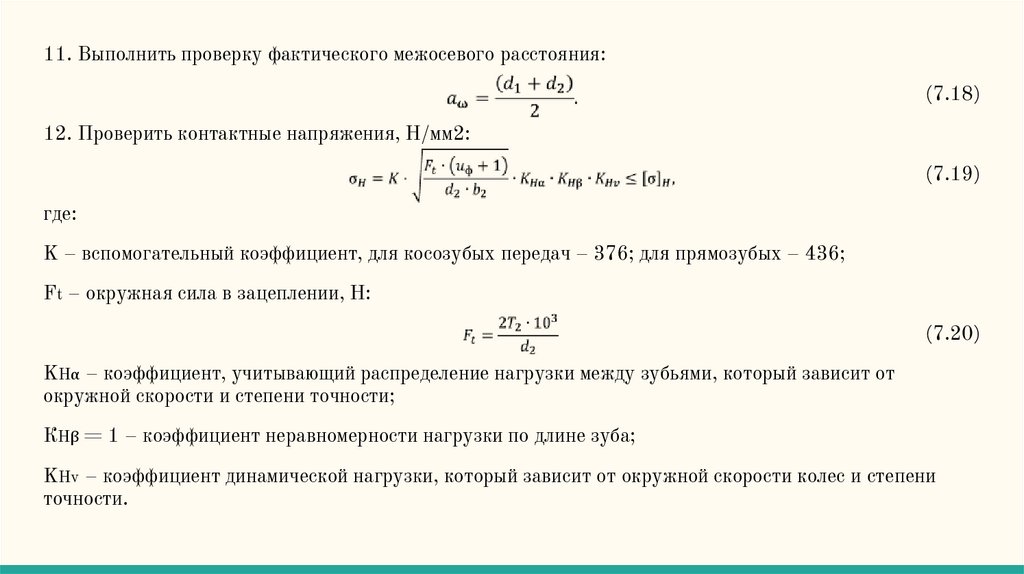

11. Выполнить проверку фактического межосевого расстояния:(7.18)

12. Проверить контактные напряжения, Н/мм2:

(7.19)

где:

K – вспомогательный коэффициент, для косозубых передач – 376; для прямозубых – 436;

Ft – окружная сила в зацеплении, Н:

(7.20)

KHα – коэффициент, учитывающий распределение нагрузки между зубьями, который зависит от

окружной скорости и степени точности;

КHβ = 1 – коэффициент неравномерности нагрузки по длине зуба;

KHv – коэффициент динамической нагрузки, который зависит от окружной скорости колес и степени

точности.

22.

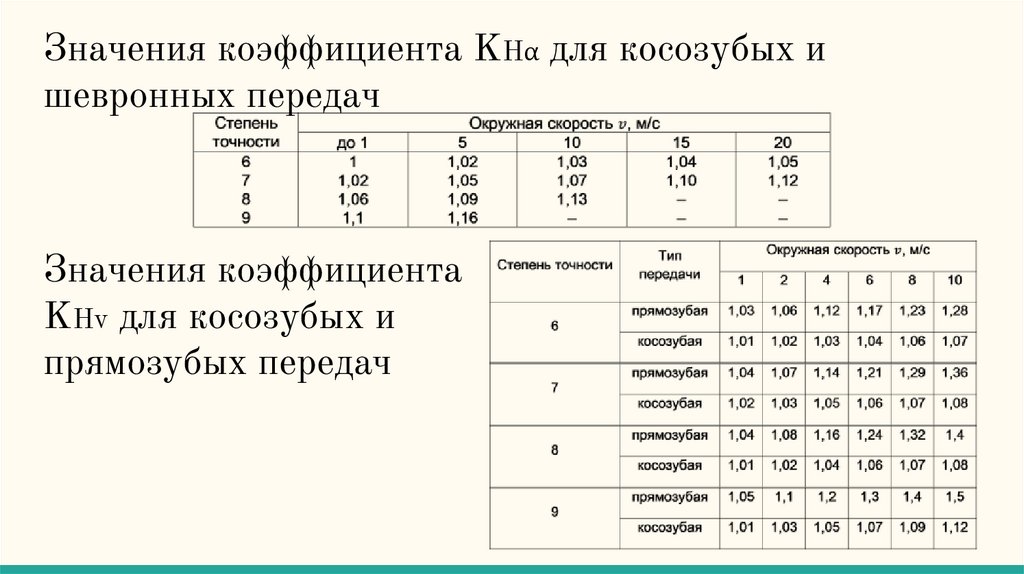

Значения коэффициента KHα для косозубых ишевронных передач

Значения коэффициента

KHv для косозубых и

прямозубых передач

23.

Последовательность выбора коэффициентовВ первую очередь определить степень точности колес для проектируемой передачи.

Степень точности колес выбирается в зависимости от окружной скорости

, м/с, и типа зубчатых передач. По степени точности колес и окружной

скорости определить необходимые для расчета контактных напряжений

коэффициенты.

Допускаемая недогрузка передачи (σ_H<[σ]_H) составляет не более 10%, а

перегрузка (σH > [σ]H) может быть до 5%. Если условие прочности не выполняется,

то следует изменить ширину венца колеса b2. Если и в этом случае условие прочности

не будет обеспечено, то необходимо увеличить межосевое расстояние aω или

назначить другие материалы колес. Пересчитать допускаемые контактные

напряжения и повторить весь расчет передачи.

24.

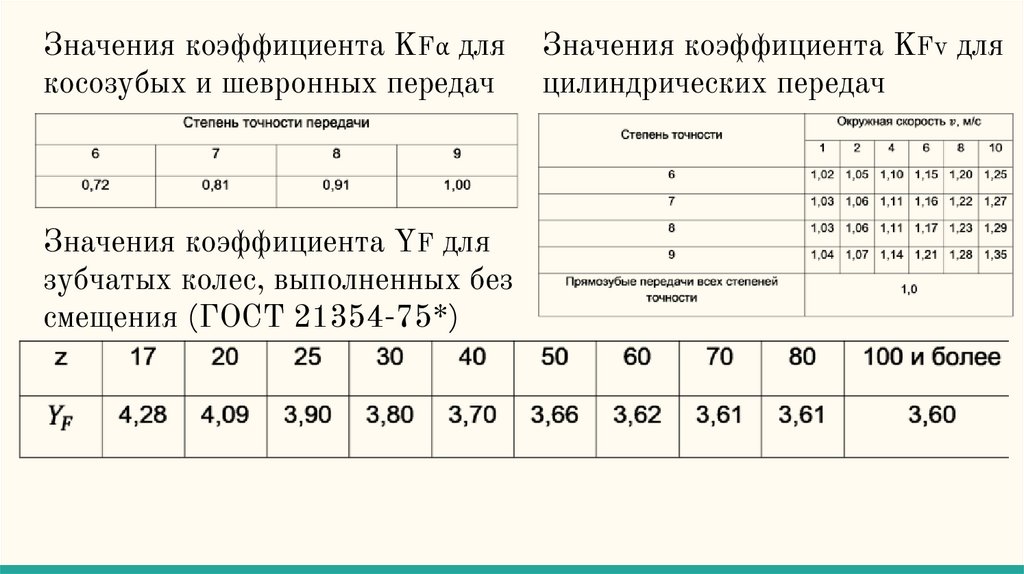

13.Проверить напряжения изгиба зубьев шестерни и колеса, Н/мм2:

(7.21)

(7.22)

где m – модуль зацепления, мм; b2 – ширина зубчатого венца колеса, мм; Ft – окружная сила в

зацеплении, Н; KFα – коэффициент, учитывающий распределение нагрузки между зубьями: для

прямозубых передач KFα = 1, для косозубых определяется в зависимости от степени точности (см. след.

слайд, таблица сверху слева); KFβ – коэффициент неравномерности нагрузки, для прирабатывающихся

зубьев колес KFβ = 1; KFv – коэффициент динамической нагрузки, который зависит от окружной

скорости колес и степени точности (см. след. слайд, таблица сверху справа); YF1 и YF2 – коэффициенты

формы зуба шестерни и колеса, определяется по таблице на след. слайде (снизу) интерполированием в

зависимости от числа зубьев для прямозубых колес, для косозубых – в зависимости от эквивалентного

числа зубьев шестерни

и колеса

;

– коэффициент, учитывающий наклон зуба косозубых

колес, для прямозубых колес Yβ = 1; [σ]F1 и [σ]F2 – допускаемые напряжения изгиба шестерни и колеса,

Н/мм2.

Если при проверочном расчете σF значительно меньше допускаемого значения, то это допустимо, так как

нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью.

25.

Значения коэффициента KFα длякосозубых и шевронных передач

Значения коэффициента YF для

зубчатых колес, выполненных без

смещения (ГОСТ 21354-75*)

Значения коэффициента KFv для

цилиндрических передач

26.

Использованная литература1. Лебедева, А. П. Детали машин : учебно-методическое пособие / А. П.

Лебедева. – Хабаровск : Изд-во ДВГУПС, 2018. – 89 с. : ил.

Механика

Механика