Похожие презентации:

Изготовление и ремонт дизеля. Лекция 9

1.

Изготовление и ремонтдизеля

2.

Тепловозные дизели и обслуживающие их системыНа тепловозах в качестве силовой энергетической установки

применяются двигатели внутреннего сгорания — дизели, названные

так в честь немецкого ученого-изобретателя Рудольфа Дизеля. В

отличие от карбюраторных двигателей, в дизеле топливо в мелко

распыленном виде воспламеняется не от искры электрической

свечи, а от высокой температуры предварительно сжатого воздуха в

цилиндре.

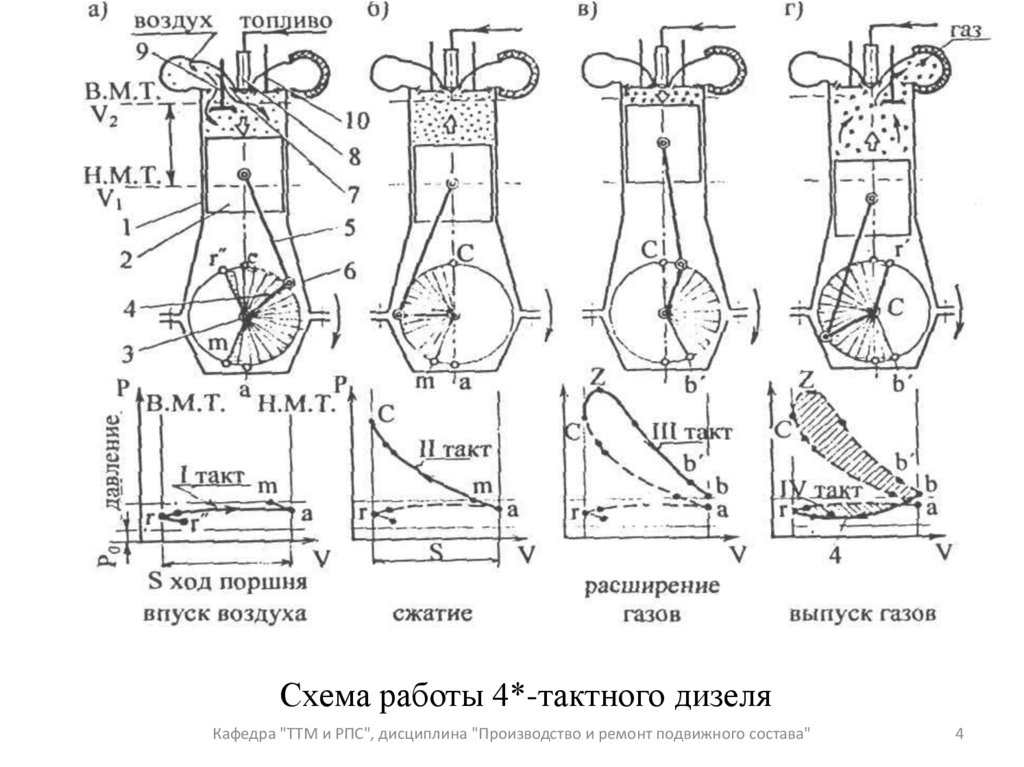

Процесс преобразования тепловой энергии, полученной от

сгорания топлива в цилиндре дизеля, в механическую работу по

вращению вала двигателя можно проследить по схеме,

изображенной на рисунке.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

2

3.

В цилиндре 1 дизеля, закрытом сверху крышкой, в которой имеютсяотверстия под топливную форсунку 8 и клапаны 9 и 10 (впускной и

выпускной), располагается поршень 2, связанный с коленом

(кривошипом) 4 коленчатого вала 3 шатуном 5. Если вращать коленчатый

вал 8, то поршень, связанный шатуном с кривошипом 4 вала, будет

поступательно перемещаться от нижней мертвой точки НМТ (самое

нижнее положение) до верхней мертвой точки ВМТ (самое верхнее

положение). Причем, за каждый оборот коленчатого вала поршень 2

сделает два хода (вверх, вниз). Полный рабочий цикл в дизеле с такой

схемой совершается за четыре хода поршня, то есть за два оборота

коленчатого вала. Зависимость изменения давления в цилиндре при

изменении рабочего объема в процессе движения поршней изображается

индикаторной диаграммой, записываемой при работе дизеля

специальным прибором. Эта зависимость для каждого хода поршня

Кафедра

"ТТМ и РПС", дисциплина "Производство

ремонт

3

изображена под

соответствующей

схемой и(а,

б, подвижного

в, г), состава"

4.

Схема работы 4*-тактного дизеляКафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

4

5.

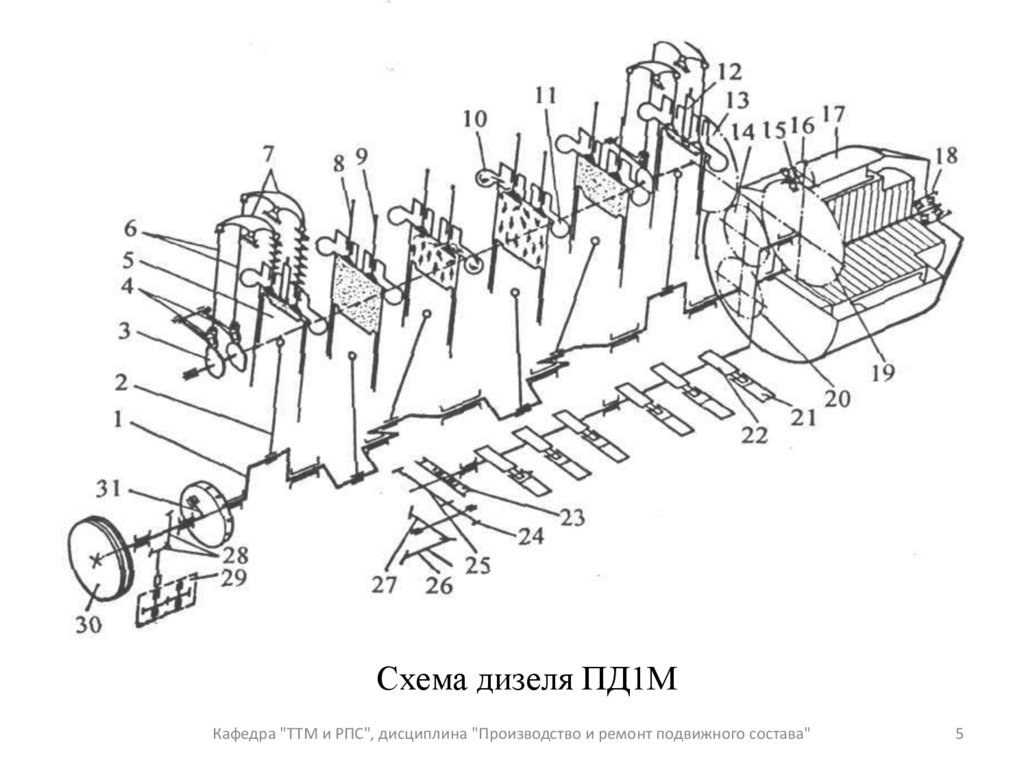

Схема дизеля ПД1МКафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

5

6.

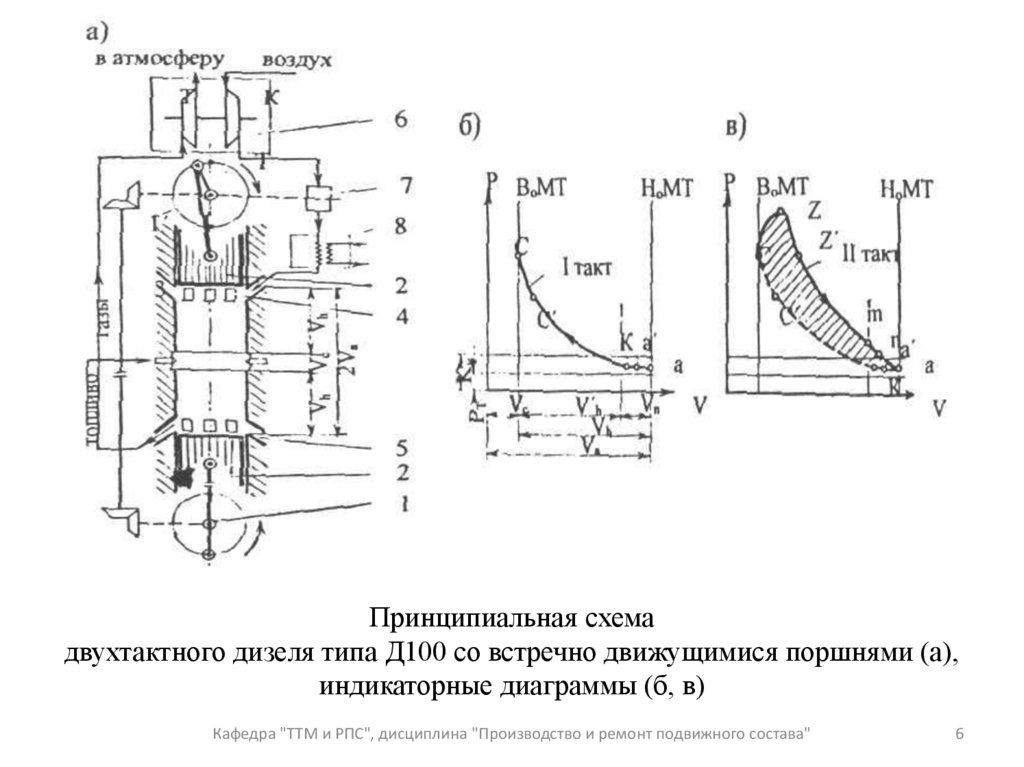

Принципиальная схемадвухтактного дизеля типа Д100 со встречно движущимися поршнями (а),

индикаторные диаграммы (б, в)

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

6

7.

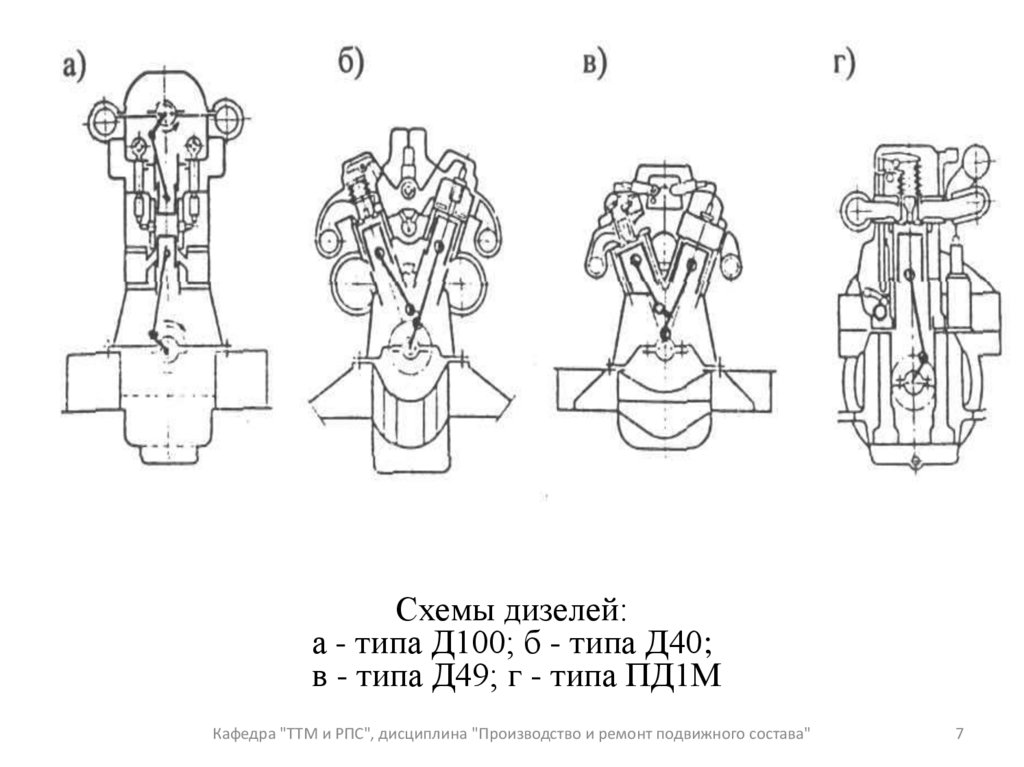

Схемы дизелей:а - типа Д100; б - типа Д40;

в - типа Д49; г - типа ПД1М

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

7

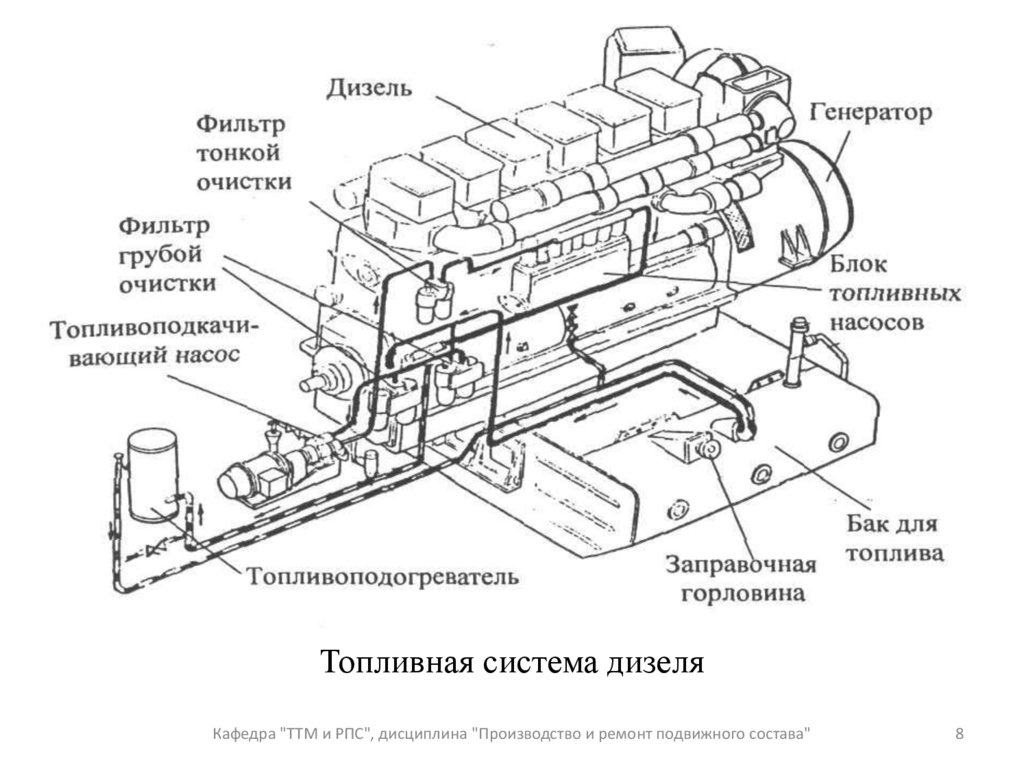

8.

Топливная система дизеляКафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

8

9.

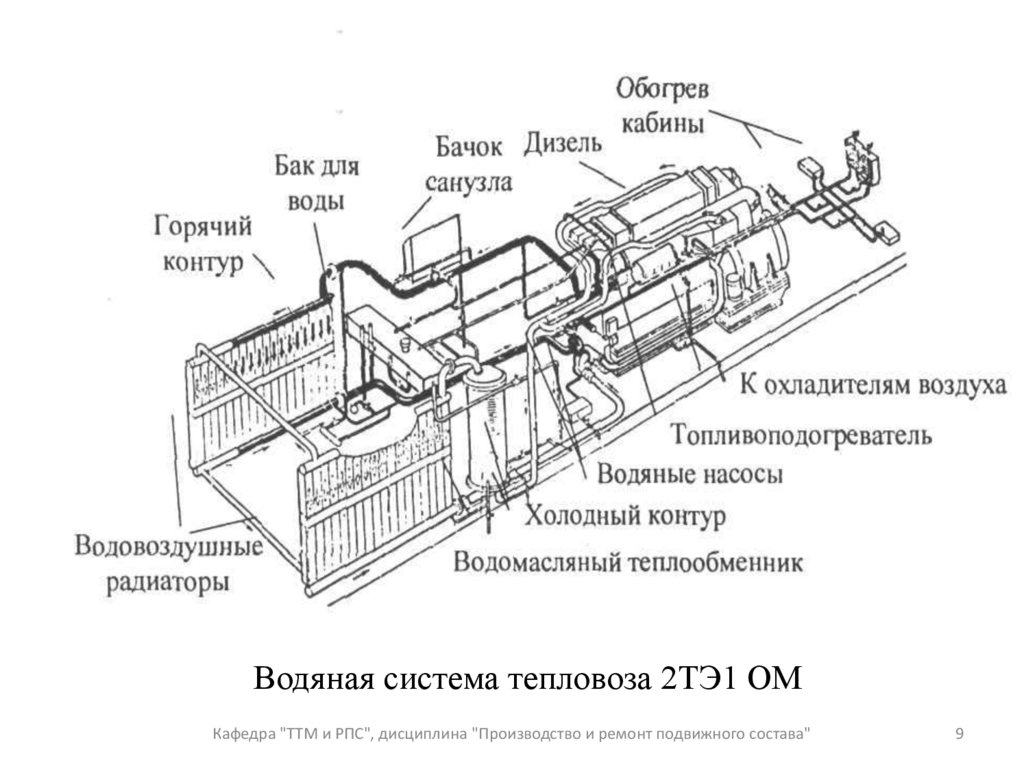

Водяная система тепловоза 2ТЭ1 ОМКафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

9

10.

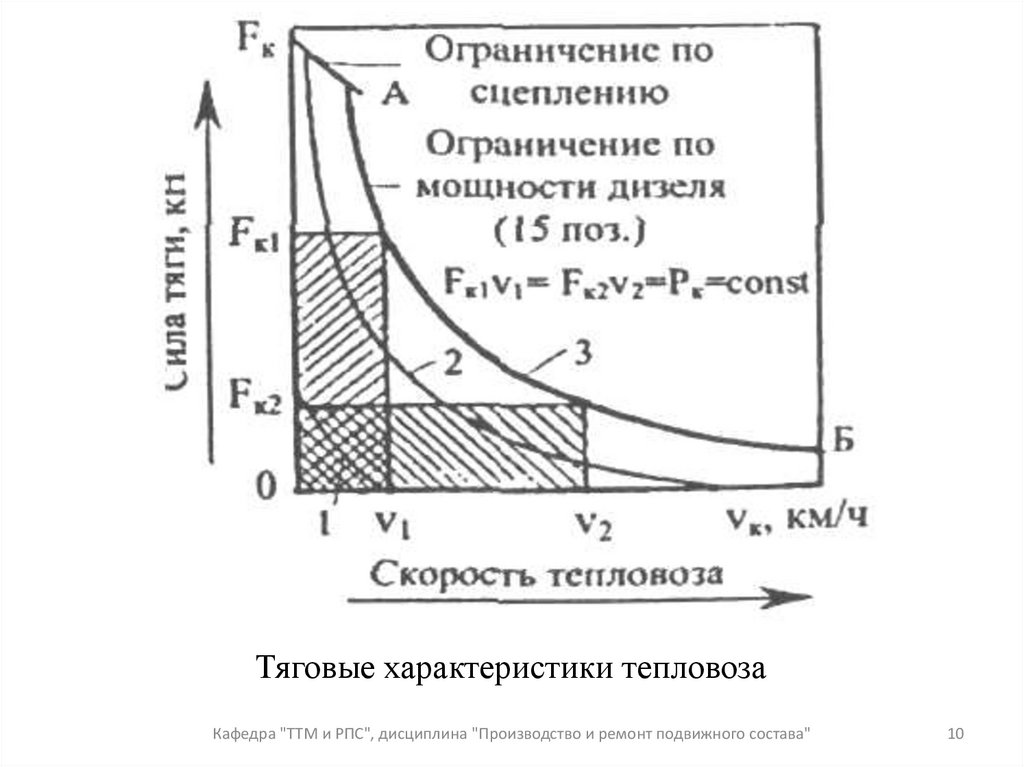

Тяговые характеристики тепловозаКафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

10

11.

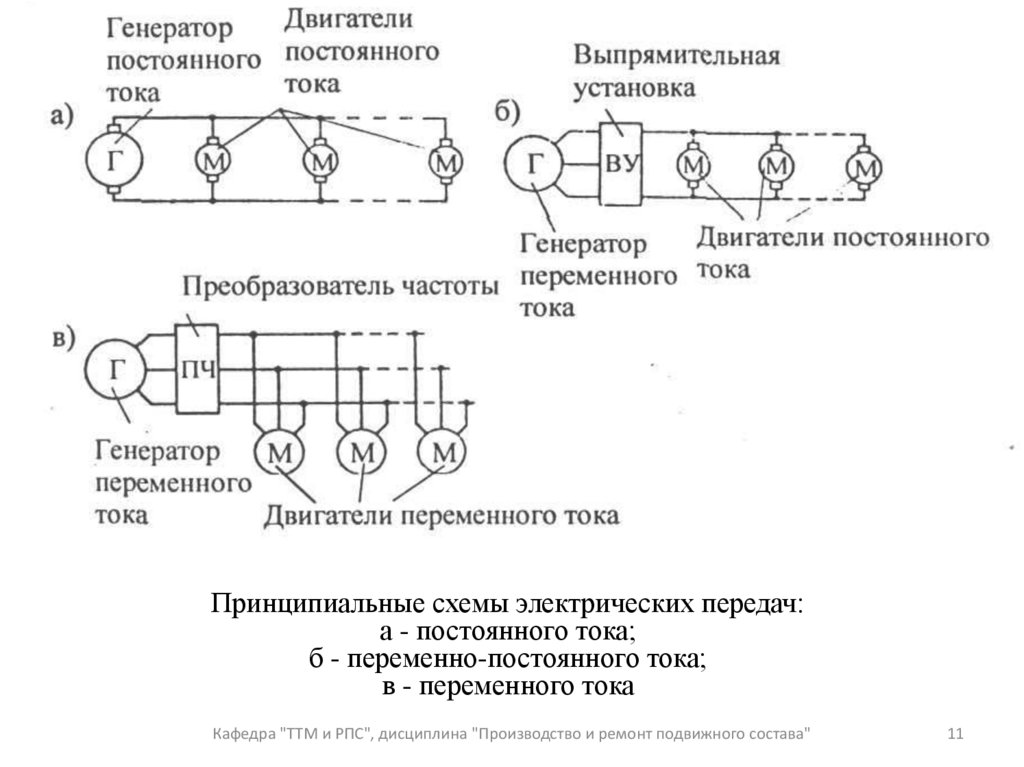

Принципиальные схемы электрических передач:а - постоянного тока;

б - переменно-постоянного тока;

в - переменного тока

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

11

12.

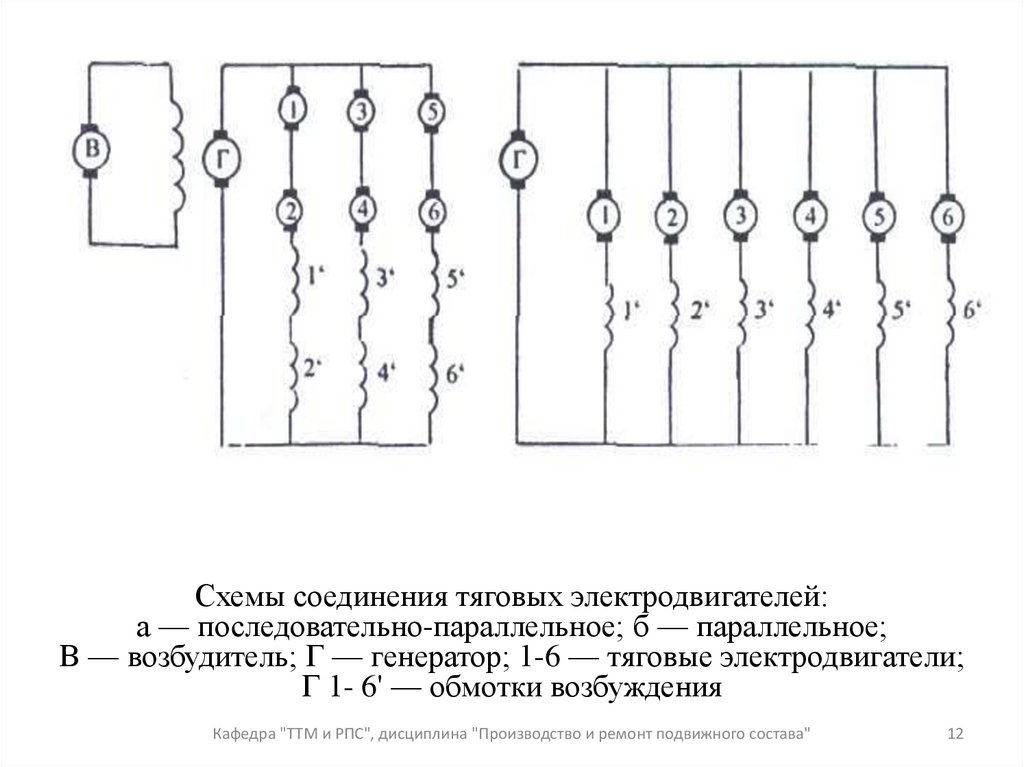

Схемы соединения тяговых электродвигателей:а — последовательно-параллельное; б — параллельное;

В — возбудитель; Г — генератор; 1-6 — тяговые электродвигатели;

Г 1- 6' — обмотки возбуждения

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

12

13.

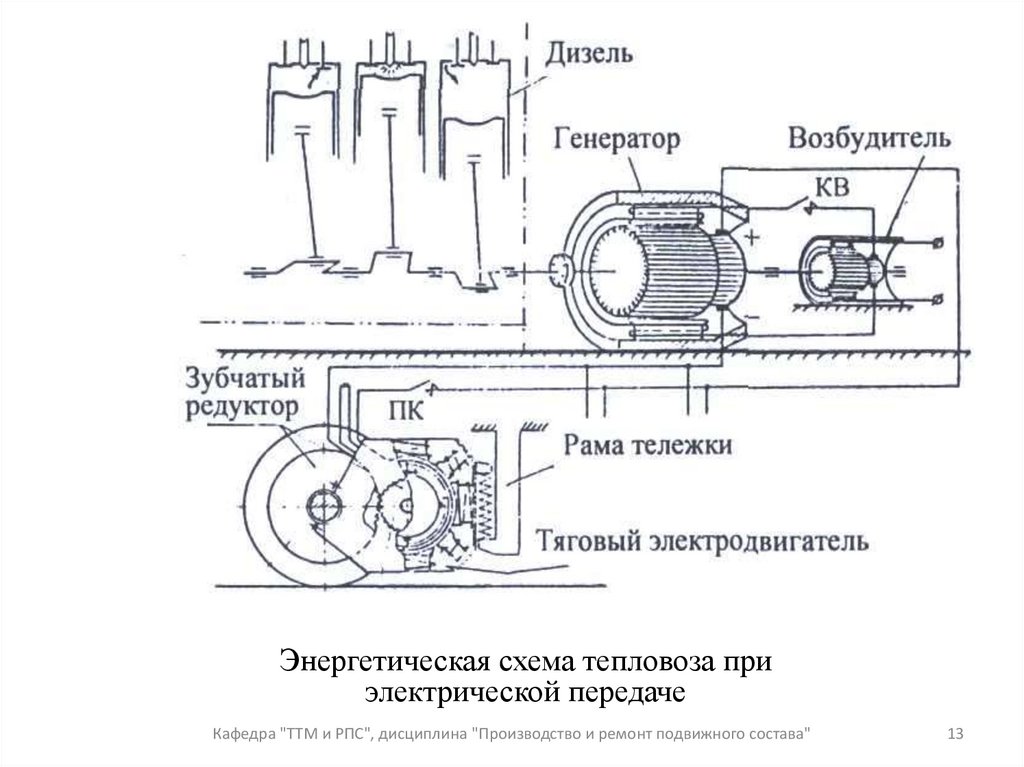

Энергетическая схема тепловоза приэлектрической передаче

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

13

14.

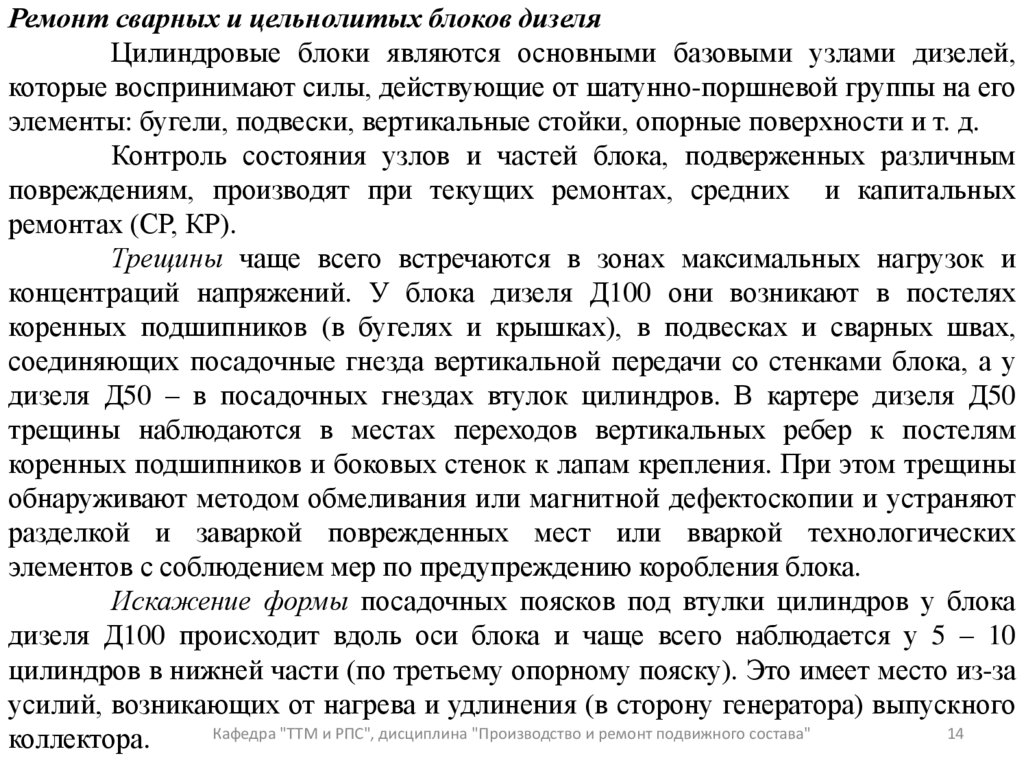

Ремонт сварных и цельнолитых блоков дизеляЦилиндровые блоки являются основными базовыми узлами дизелей,

которые воспринимают силы, действующие от шатунно-поршневой группы на его

элементы: бугели, подвески, вертикальные стойки, опорные поверхности и т. д.

Контроль состояния узлов и частей блока, подверженных различным

повреждениям, производят при текущих ремонтах, средних и капитальных

ремонтах (СР, КР).

Трещины чаще всего встречаются в зонах максимальных нагрузок и

концентраций напряжений. У блока дизеля Д100 они возникают в постелях

коренных подшипников (в бугелях и крышках), в подвесках и сварных швах,

соединяющих посадочные гнезда вертикальной передачи со стенками блока, а у

дизеля Д50 – в посадочных гнездах втулок цилиндров. В картере дизеля Д50

трещины наблюдаются в местах переходов вертикальных ребер к постелям

коренных подшипников и боковых стенок к лапам крепления. При этом трещины

обнаруживают методом обмеливания или магнитной дефектоскопии и устраняют

разделкой и заваркой поврежденных мест или вваркой технологических

элементов с соблюдением мер по предупреждению коробления блока.

Искажение формы посадочных поясков под втулки цилиндров у блока

дизеля Д100 происходит вдоль оси блока и чаще всего наблюдается у 5 – 10

цилиндров в нижней части (по третьему опорному пояску). Это имеет место из-за

усилий, возникающих от нагрева и удлинения (в сторону генератора) выпускного

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

14

коллектора.

15.

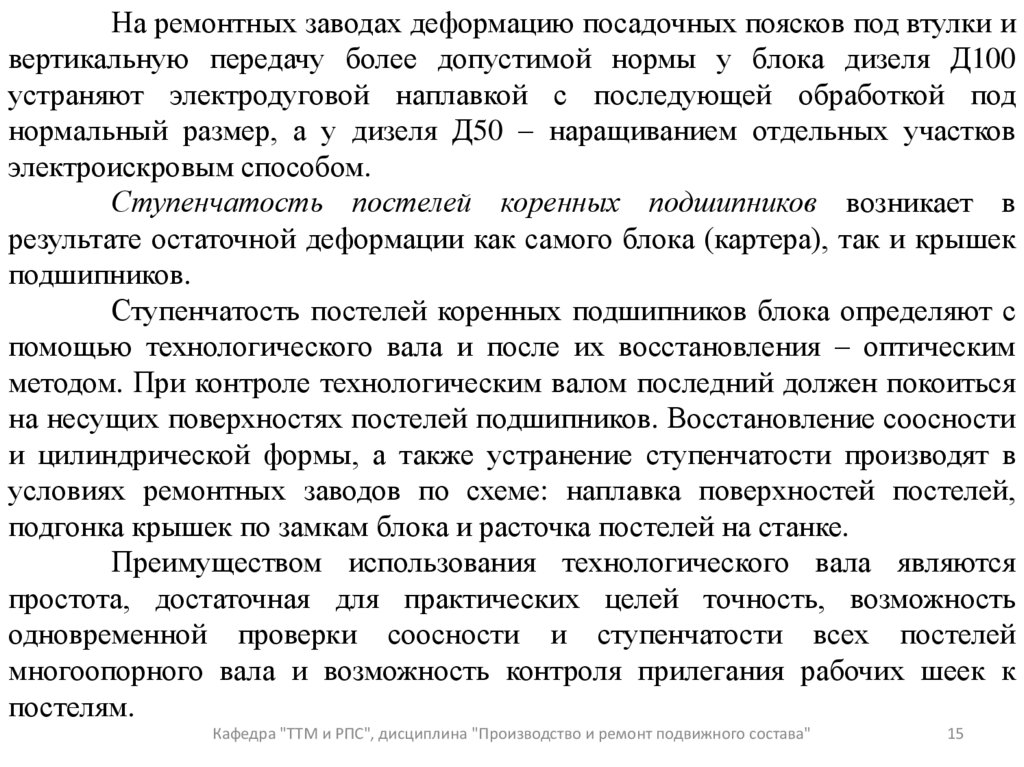

На ремонтных заводах деформацию посадочных поясков под втулки ивертикальную передачу более допустимой нормы у блока дизеля Д100

устраняют электродуговой наплавкой с последующей обработкой под

нормальный размер, а у дизеля Д50 – наращиванием отдельных участков

электроискровым способом.

Ступенчатость постелей коренных подшипников возникает в

результате остаточной деформации как самого блока (картера), так и крышек

подшипников.

Ступенчатость постелей коренных подшипников блока определяют с

помощью технологического вала и после их восстановления – оптическим

методом. При контроле технологическим валом последний должен покоиться

на несущих поверхностях постелей подшипников. Восстановление соосности

и цилиндрической формы, а также устранение ступенчатости производят в

условиях ремонтных заводов по схеме: наплавка поверхностей постелей,

подгонка крышек по замкам блока и расточка постелей на станке.

Преимуществом использования технологического вала являются

простота, достаточная для практических целей точность, возможность

одновременной проверки соосности и ступенчатости всех постелей

многоопорного вала и возможность контроля прилегания рабочих шеек к

постелям.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

15

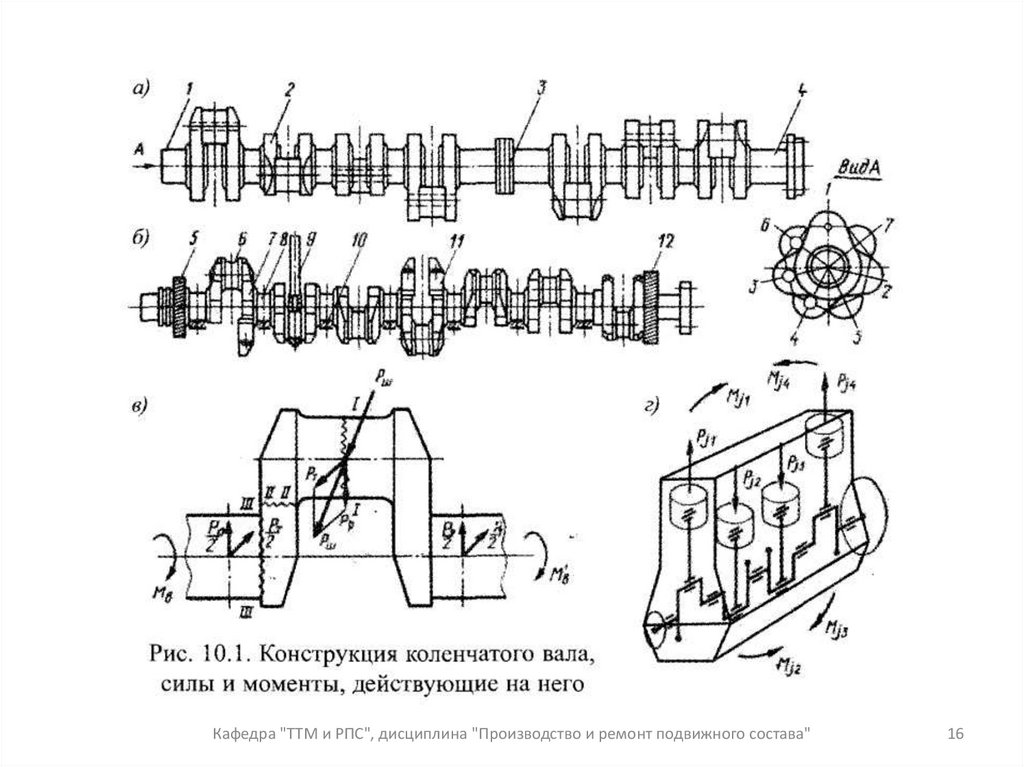

16.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"16

17.

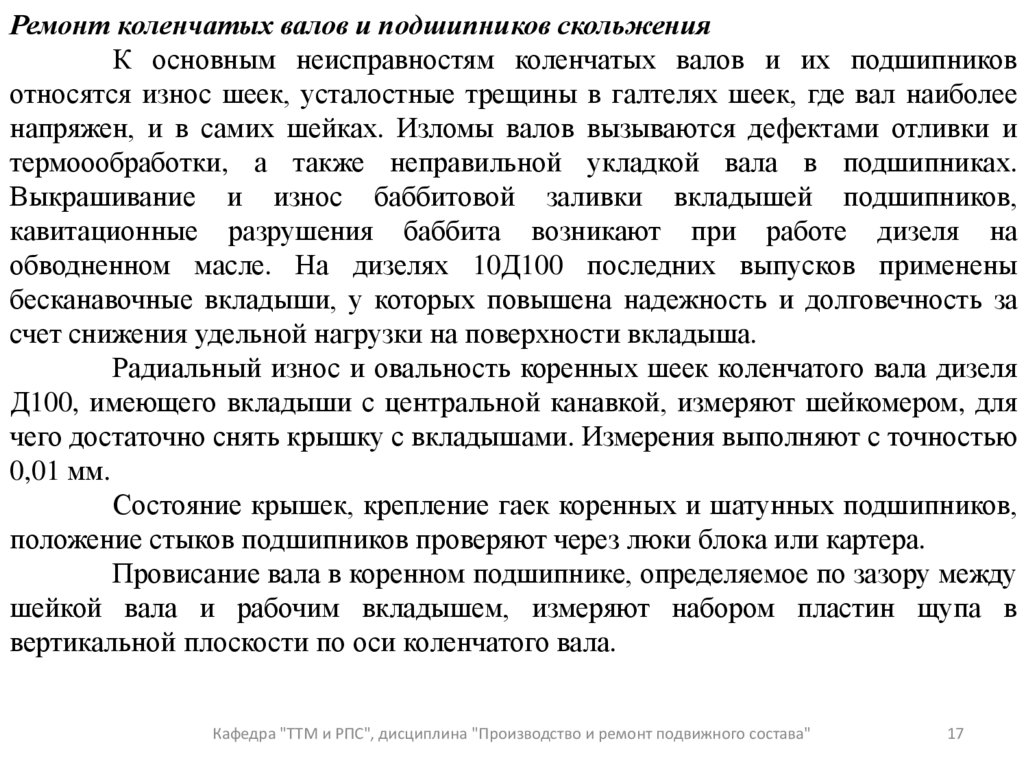

Ремонт коленчатых валов и подшипников скольженияК основным неисправностям коленчатых валов и их подшипников

относятся износ шеек, усталостные трещины в галтелях шеек, где вал наиболее

напряжен, и в самих шейках. Изломы валов вызываются дефектами отливки и

термоообработки, а также неправильной укладкой вала в подшипниках.

Выкрашивание и износ баббитовой заливки вкладышей подшипников,

кавитационные разрушения баббита возникают при работе дизеля на

обводненном масле. На дизелях 10Д100 последних выпусков применены

бесканавочные вкладыши, у которых повышена надежность и долговечность за

счет снижения удельной нагрузки на поверхности вкладыша.

Радиальный износ и овальность коренных шеек коленчатого вала дизеля

Д100, имеющего вкладыши с центральной канавкой, измеряют шейкомером, для

чего достаточно снять крышку с вкладышами. Измерения выполняют с точностью

0,01 мм.

Состояние крышек, крепление гаек коренных и шатунных подшипников,

положение стыков подшипников проверяют через люки блока или картера.

Провисание вала в коренном подшипнике, определяемое по зазору между

шейкой вала и рабочим вкладышем, измеряют набором пластин щупа в

вертикальной плоскости по оси коленчатого вала.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

17

18.

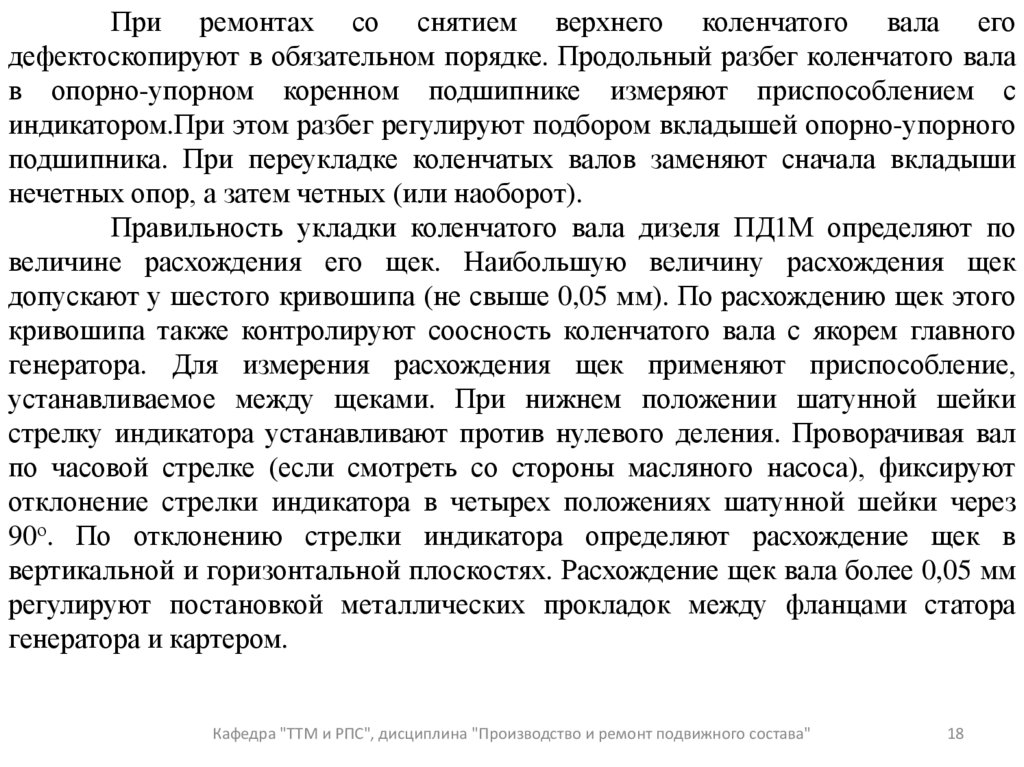

При ремонтах со снятием верхнего коленчатого вала егодефектоскопируют в обязательном порядке. Продольный разбег коленчатого вала

в опорно-упорном коренном подшипнике измеряют приспособлением с

индикатором.При этом разбег регулируют подбором вкладышей опорно-упорного

подшипника. При переукладке коленчатых валов заменяют сначала вкладыши

нечетных опор, а затем четных (или наоборот).

Правильность укладки коленчатого вала дизеля ПД1М определяют по

величине расхождения его щек. Наибольшую величину расхождения щек

допускают у шестого кривошипа (не свыше 0,05 мм). По расхождению щек этого

кривошипа также контролируют соосность коленчатого вала с якорем главного

генератора. Для измерения расхождения щек применяют приспособление,

устанавливаемое между щеками. При нижнем положении шатунной шейки

стрелку индикатора устанавливают против нулевого деления. Проворачивая вал

по часовой стрелке (если смотреть со стороны масляного насоса), фиксируют

отклонение стрелки индикатора в четырех положениях шатунной шейки через

90о. По отклонению стрелки индикатора определяют расхождение щек в

вертикальной и горизонтальной плоскостях. Расхождение щек вала более 0,05 мм

регулируют постановкой металлических прокладок между фланцами статора

генератора и картером.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

18

19.

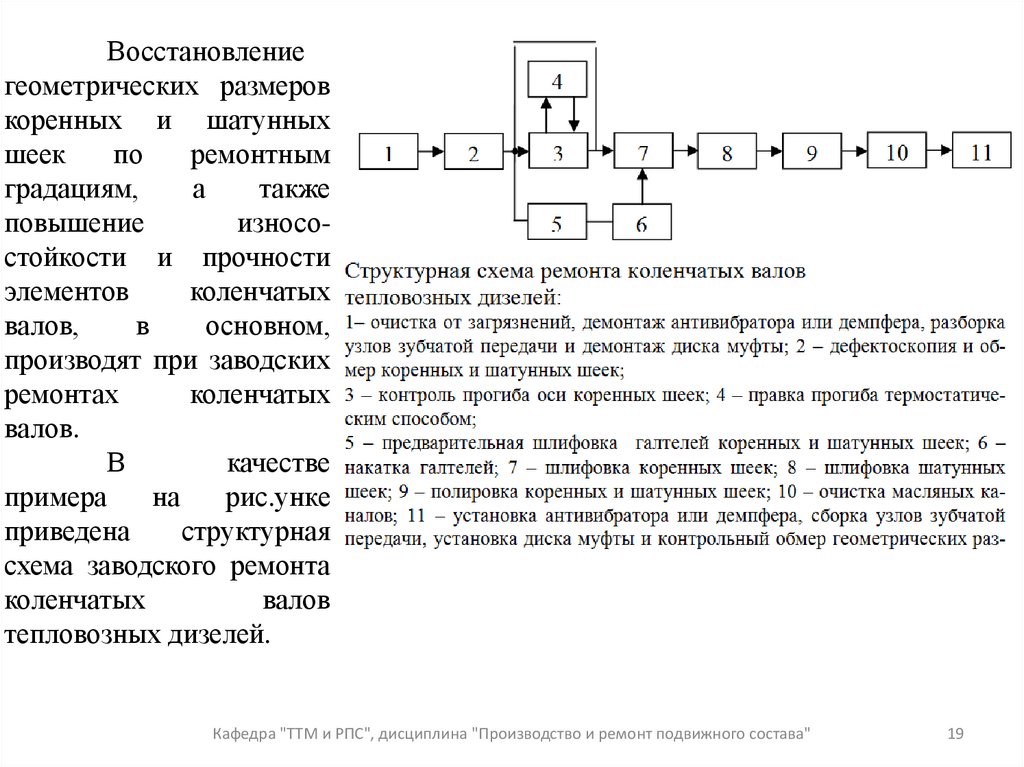

Восстановлениегеометрических размеров

коренных и шатунных

шеек

по

ремонтным

градациям,

а

также

повышение

износостойкости и прочности

элементов

коленчатых

валов,

в

основном,

производят при заводских

ремонтах

коленчатых

валов.

В

качестве

примера

на

рис.унке

приведена

структурная

схема заводского ремонта

коленчатых

валов

тепловозных дизелей.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

19

20.

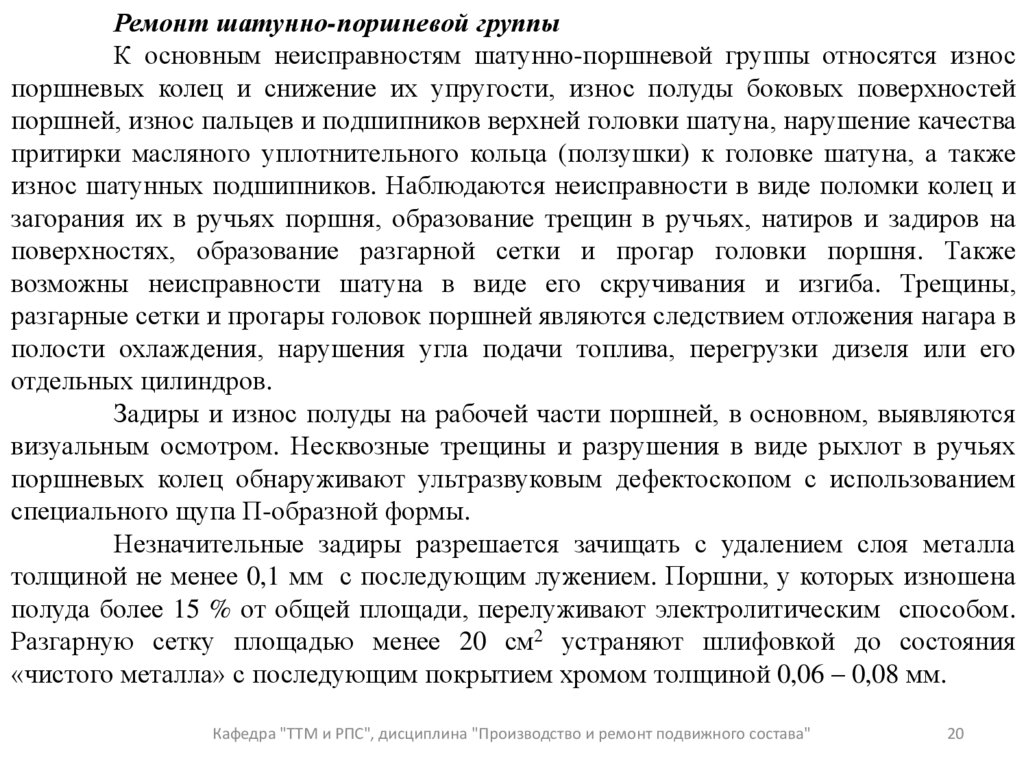

Ремонт шатунно-поршневой группыК основным неисправностям шатунно-поршневой группы относятся износ

поршневых колец и снижение их упругости, износ полуды боковых поверхностей

поршней, износ пальцев и подшипников верхней головки шатуна, нарушение качества

притирки масляного уплотнительного кольца (ползушки) к головке шатуна, а также

износ шатунных подшипников. Наблюдаются неисправности в виде поломки колец и

загорания их в ручьях поршня, образование трещин в ручьях, натиров и задиров на

поверхностях, образование разгарной сетки и прогар головки поршня. Также

возможны неисправности шатуна в виде его скручивания и изгиба. Трещины,

разгарные сетки и прогары головок поршней являются следствием отложения нагара в

полости охлаждения, нарушения угла подачи топлива, перегрузки дизеля или его

отдельных цилиндров.

Задиры и износ полуды на рабочей части поршней, в основном, выявляются

визуальным осмотром. Несквозные трещины и разрушения в виде рыхлот в ручьях

поршневых колец обнаруживают ультразвуковым дефектоскопом с использованием

специального щупа П-образной формы.

Незначительные задиры разрешается зачищать с удалением слоя металла

толщиной не менее 0,1 мм с последующим лужением. Поршни, у которых изношена

полуда более 15 % от общей площади, перелуживают электролитическим способом.

Разгарную сетку площадью менее 20 см2 устраняют шлифовкой до состояния

«чистого металла» с последующим покрытием хромом толщиной 0,06 – 0,08 мм.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

20

21.

Ремонт шатунно-поршневой группыК основным неисправностям шатунно-поршневой группы относятся износ

поршневых колец и снижение их упругости, износ полуды боковых поверхностей

поршней, износ пальцев и подшипников верхней головки шатуна, нарушение качества

притирки масляного уплотнительного кольца (ползушки) к головке шатуна, а также

износ шатунных подшипников. Наблюдаются неисправности в виде поломки колец и

загорания их в ручьях поршня, образование трещин в ручьях, натиров и задиров на

поверхностях, образование разгарной сетки и прогар головки поршня. Также

возможны неисправности шатуна в виде его скручивания и изгиба. Трещины,

разгарные сетки и прогары головок поршней являются следствием отложения нагара в

полости охлаждения, нарушения угла подачи топлива, перегрузки дизеля или его

отдельных цилиндров.

Задиры и износ полуды на рабочей части поршней, в основном, выявляются

визуальным осмотром. Несквозные трещины и разрушения в виде рыхлот в ручьях

поршневых колец обнаруживают ультразвуковым дефектоскопом с использованием

специального щупа П-образной формы.

Незначительные задиры разрешается зачищать с удалением слоя металла

толщиной не менее 0,1 мм с последующим лужением. Поршни, у которых изношена

полуда более 15 % от общей площади, перелуживают электролитическим способом.

Разгарную сетку площадью менее 20 см2 устраняют шлифовкой до состояния

«чистого металла» с последующим покрытием хромом толщиной 0,06 – 0,08 мм.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

21

22.

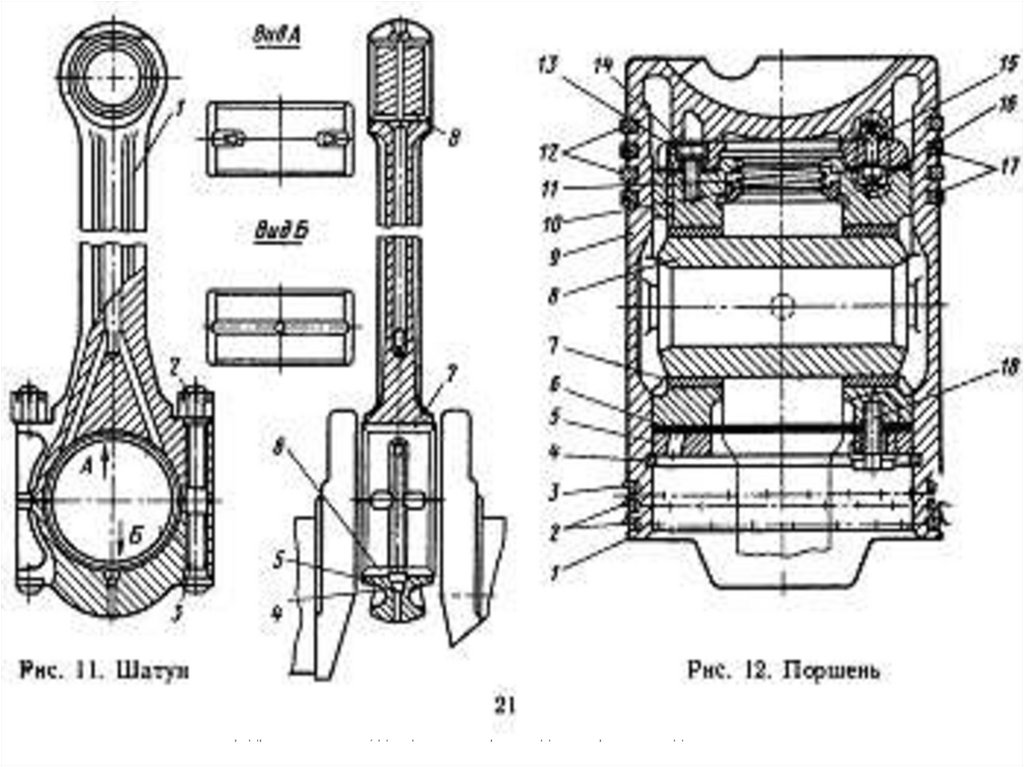

Поршневые компрессионные кольца из серого легированногочугуна с медной вставкой обычно на каждом ТР-3 заменяют на новые.

Хромированные компрессионные кольца, имеющие трещины, отколы,

изломы и износ хромового покрытия длинной более 40 мм, заменяются на

новые.Допускается восстанавливать хромовое покрытие колец с

нормальной упругостью.

Пальцы с предельным износом рабочей поверхности допускается

восстанавливать

до

номинального

диаметра

осталиванием,

хромированием или плазменным напылением. При этом толщина

хромового покрытия не должна превышать 0,2 мм. Изношенные

поверхности головки шатуна в местах работы ползушки восстанавливают

чугунными притирами с применением карборундового порошка.

Ползушку притирают к поверхности шатуна, обеспечивая непрерывный

пояс прилегания шириной в пределах 3 – 4 мм. Шатуны и их крышки, а

также шатунные болты проверяют магнитным дефектоскопом; трещины

не допускаются. Забоины, риски и другие повреждения на поверхности

шатуна зачищают и полируют с плавным переходом.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

22

23.

4ба 4

6

5

3

2

1

3

2

5

1

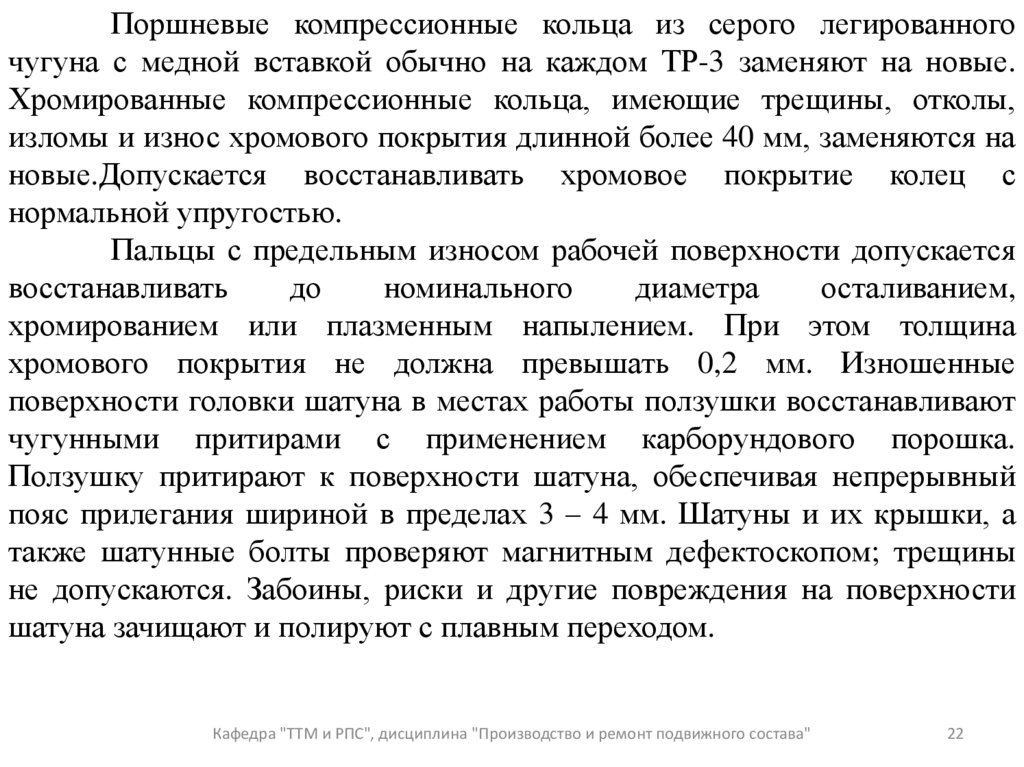

Схема измерения скручивания и перекоса

головок шатунов

а – дизели Д100 и Д50; б – дизели 11Д45

и 5Д49; 1 – призмы; 2, 4 – оправки; 3 –

шатун; 5 – стойка с индикатором; 6 –

прицепной шатун

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

23

24.

Ремонт турбокомпрессоровК основным неисправностям турбокомпрессоров относятся: износ

опорных шеек вала и подшипников скольжения, уплотняющих колец вала и

гребешков лабиринтных уплотнений, а также износ и коробление лопаток

турбинного колеса, лопаток компрессора и соплового аппарата.

К числу основных также относятся неисправности в виде образования

нагара в газовых полостях, в узлах лабиринтных уплотнений, на лопатках

турбины и соплового аппарата, образование накипи в полостях охлаждения

турбины. Также возможны неисправности в виде прогиба вала ротора, выгорания

металла в зоне острых кромок лопаток турбинного колеса, трещин в корпусе

турбокомпрессора.

В процессе ремонта турбокомпрессоров особое внимание уделяют

очистке масляных и воздушных каналов, по которым воздух подводится к

лабиринтовым уплотнениям. Водяные полости корпуса очищают от накипи

раствором ингибированной соляной кислоты. Несквозные трещины в корпусе

устраняют сваркой. Трещины на лопатках газового колеса не допускаются.

Неисправные лопатки на роторах с «елочным» креплением заменяют. Новые

лопатки в диск ротора насаживают в диаметрально противоположных плоскостях,

подбирая их по весу. Трещины в лопатках соплового аппарата заваривают.

Забоины на лопастях зачищают. Погнутые лопатки выправляют, следя за тем,

чтобы не повредить профиль.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

24

25.

Сопловой аппарат проверяют по контрольной плите и оставляют безисправления, если местный зазор между плитой и наружным ободом не превышает

0,15 мм и внутренним ободом – 0,25 мм. При зазоре до 1 мм исправляют эти

плоскости обработкой; при большем зазоре сопловой аппарат заменяют.

Деформированный вал подлежит замене или заводскому ремонту.

Изношенную поверхность цапф вала восстанавливают хромированием. Допускают

уменьшение диаметра концевых шеек вала против чертежного размера до 8 мм с

установкой стальных втулок толщиной 4 мм. Втулку устанавливают на цапфу с

натягом 0,03 – 0,06 мм. Трещины в лопатках или диске не допускаются. Колесо

заменяют при ослаблении его посадки на валу. Новое колесо устанавливают на вал с

натягом 0,02 – 0,04 мм.

Биение поверхностей ротора после ремонта допускают: по шейкам вала – не

более 0,02 мм, на ступице воздушного колеса и по стенкам лабиринтов – не более 0,05

мм, по максимальному диаметру воздушного колеса – не боле 0,1 мм. После ремонта

ротор без уплотнительных колец динамически балансируют. Небаланс более 0,025

Н см устраняют снятием металла с внутренних торцов колеса турбины или

компрессора. Прилегание опорного торца подшипника к пяте, проверяемое по краске,

должно быть не менее 75 % по окружности и 50 % по ширине. Неглубокие задиры и

неравномерный износ на пяте выводят шлифовкой и полировкой, допуская

уменьшение ее высоты на 1 мм против чертежного размера.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

25

26.

Ремонт топливной аппаратуры тепловозных дизелейВ процессе эксплуатации дизелей происходит закономерный износ

ряда деталей и элементов топливной аппаратуры и разрегулировка ее

узлов, что сказывается на ухудшении эксплуатационных и экономических

характеристик дизеля. Признаками хорошего качества ремонта и

регулировки топливной аппаратуры являются четкая, равномерная и

устойчивая работа дизеля, отсутствие дымного выхлопа, одинаковые по

цилиндрам температура выпускных газов и давление сгорания топлива.

Материал и качество изготовления притира оказывают

существенное влияние на шероховатость и точность обработки деталей.

Меньшая шероховатость достигается при использовании притиров из

мелкозернистого чугуна перлитной структуры. Для придания чугуну

высокой износостойкости его твердость должна быть НВ 170 – 200. Для

доводочной операции на притир накладывают абразивную пасту. Пасты

характеризуются размерами зерен в микрометрах абразивного материала и

его твердостью (алмазные, корундовые и др.).

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

26

27.

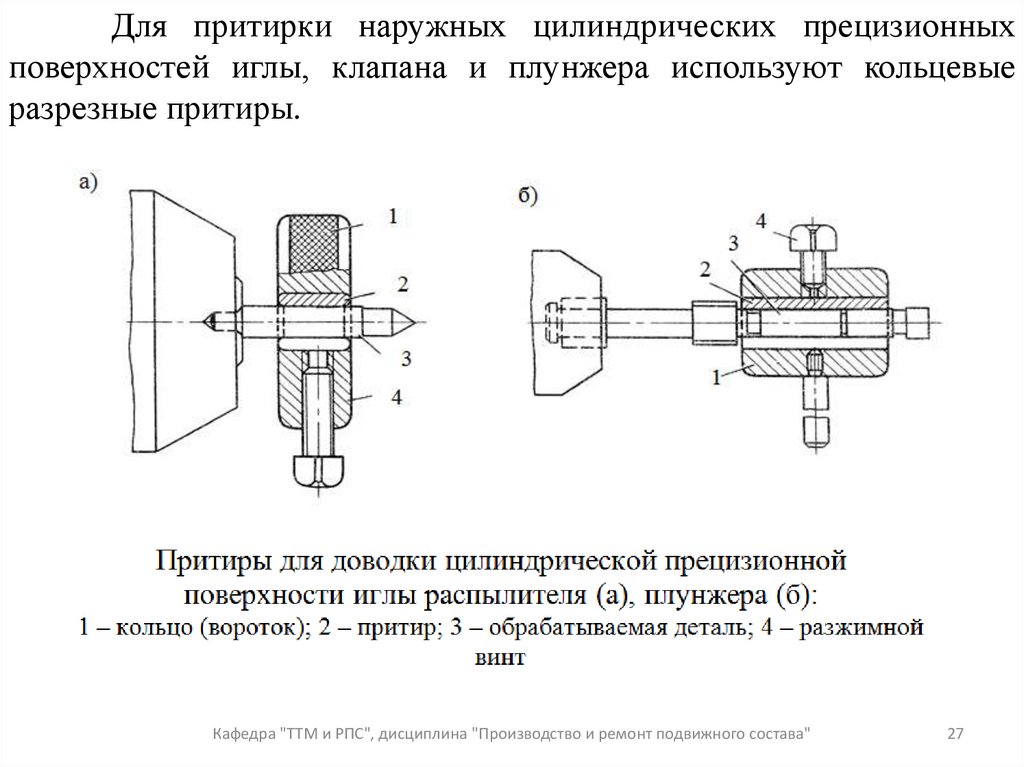

Для притирки наружных цилиндрических прецизионныхповерхностей иглы, клапана и плунжера используют кольцевые

разрезные притиры.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

27

28.

Ремонт и испытание регуляторов частоты вращения коленчатых валовтепловозных дизелей

В настоящее время на тепловозах используются всережимные и

объединенные регуляторы, которые состоят из следующих основных узлов:

– чувствительного элемента центробежного типа, воспринимающего изменение

частоты вращения коленчатого вала;

– золотникового распределителя, который кинематически связан с центробежным

чувствительным элементом и гидравлически – с масляной системой сервомотора;

– обратной связи, обеспечивающей устойчивость частоты вращения при любых

режимах работы дизеля.

Узел чувствительного элемента включает измеритель частоты вращения в

виде вращающихся грузов и всережимную пружину, усилие затяжки которой

зависит от положения контроллера машиниста. При неизменной степени нагрузки

дизеля усилия, возникающие со стороны центробежной силы и всережимной

пружины, уравновешиваются, и тем самым, обеспечивается постоянство

цикловой подачи топлива в цилиндры дизеля.

Изменение нагрузки дизеля или степени затяжки всережимной пружины

приводит к нарушению равновесия сил, которые посредством золотникового

распределителя влияют на положение штока сервомотора, связанного с общей

тягой привода реек топливных насосов.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

28

29.

Конструкция сервомотора в виде гидропривода состоит изцилиндра, поршня, штока и пружины, обеспечивающей возврат поршня и

штока в исходное состояние. Узел обратной связи между сервомотором и

золотниковым распределителем включает в себя компенсирующий

поршень золотника, компенсирующую пружину, иглу, обеспечивающую

сброс масла в картер РЧО через калиброванное отверстие. За счет

изменения положения иглы достигается изменение проходного сечения

калиброванного отверстия и, в конечном результате, достигается

устойчивость частоты вращения коленчатого вала при любых режимах

работы дизеля.

Объединенный регулятор, в отличие от всережимного,

дополнительно оборудован индуктивным датчиком, который предназначен

для формирования внешней характеристики тягового генератора в виде

гиперболы. Сердечник индуктивного датчика через дополнительный

сервомотор и золотниковый распределитель кинематически связан со

штоком основного сервомотора. Конструкция объединенного регулятора

отличается от всережимного также тем, что затяжка всережимной

пружины осуществляется за счет гидропривода, связанного с

гидросистемой РЧО через дополнительный золотниковый распределитель.

Кафедра "ТТМ и РПС", дисциплина "Производство и ремонт подвижного состава"

29

Механика

Механика