Похожие презентации:

Назначение, описание конструкции и ремонта дизеля

1.

Государственное БюджетноеПрофессиональное Образовательное

Учреждение Краснодарского Края

<<Новороссийский профессиональный

техникум>>

Презентация на тему:

Назначение, описание

конструкции и ремонта дизеля

K6S310DR

Работу выполнил:

студент 4 курса, группы МЛ-172

Авилов Вениамин Анатольевич

Преподаватель:

Саркисян Галина Владимировна

2.

3.

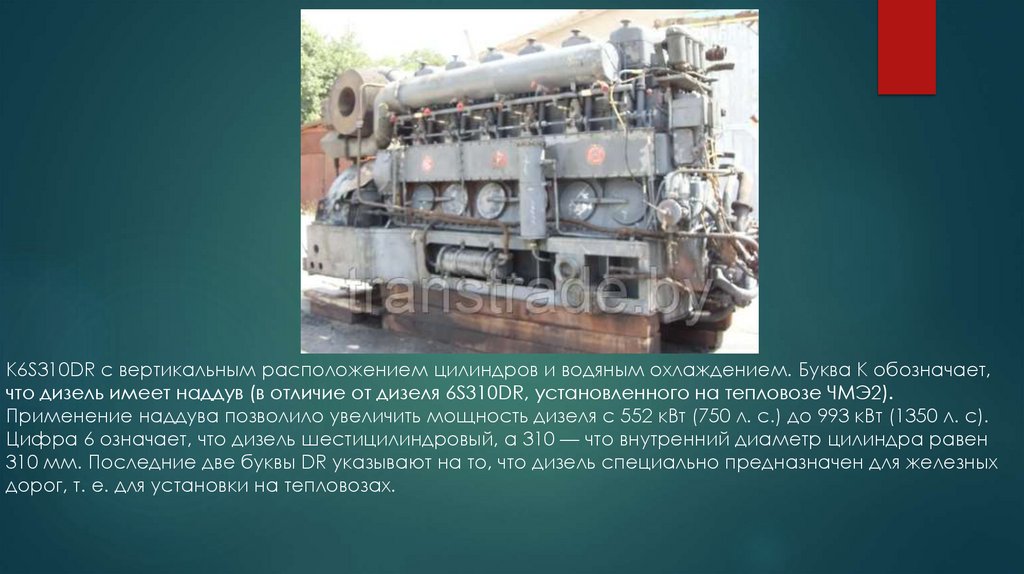

K6S310DR с вертикальным расположением цилиндров и водяным охлаждением. Буква К обозначает,что дизель имеет наддув (в отличие от дизеля 6S310DR, установленного на тепловозе ЧМЭ2).

Применение наддува позволило увеличить мощность дизеля с 552 кВт (750 л. с.) до 993 кВт (1350 л. с).

Цифра 6 означает, что дизель шестицилиндровый, а 310 — что внутренний диаметр цилиндра равен

310 мм. Последние две буквы DR указывают на то, что дизель специально предназначен для железных

дорог, т. е. для установки на тепловозах.

4.

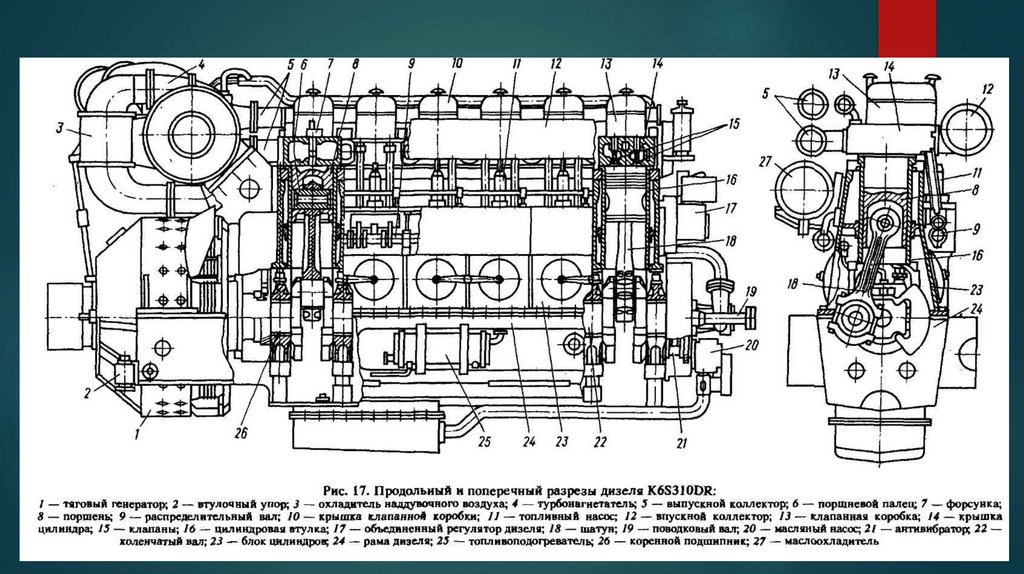

Вместе с тяговым генератором постоянного тока дизель образует силовую установку тепловоза,энергия которой используется для получения силы тяги. Основными частями дизеля являются остов,

шатунно-кривошип-ный и газораспределительный механизмы, топливная, масляная, водяная и газовая

системы.

5.

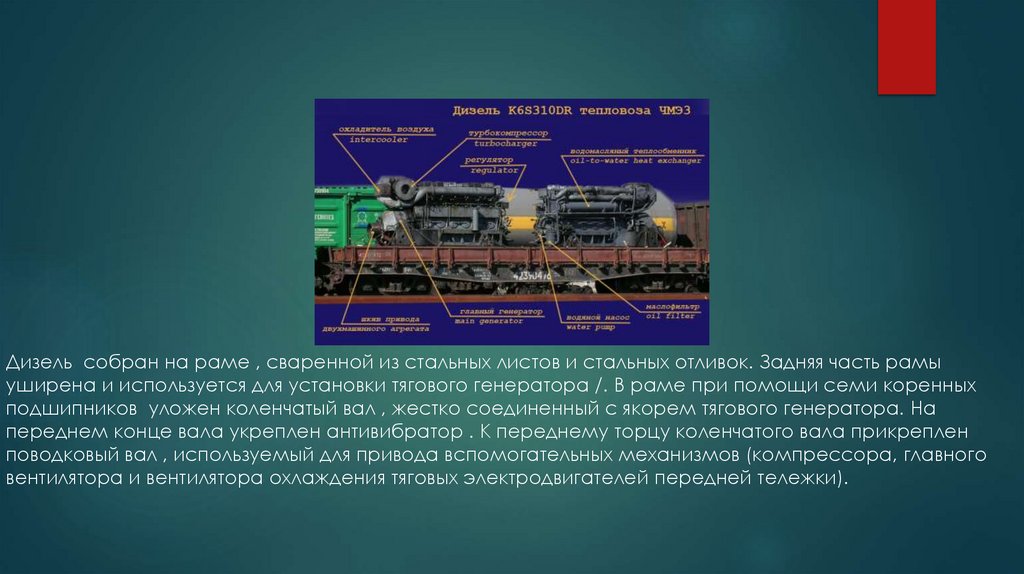

Дизель собран на раме , сваренной из стальных листов и стальных отливок. Задняя часть рамыуширена и используется для установки тягового генератора /. В раме при помощи семи коренных

подшипников уложен коленчатый вал , жестко соединенный с якорем тягового генератора. На

переднем конце вала укреплен антивибратор . К переднему торцу коленчатого вала прикреплен

поводковый вал , используемый для привода вспомогательных механизмов (компрессора, главного

вентилятора и вентилятора охлаждения тяговых электродвигателей передней тележки).

6.

На раме укреплен стальной сварной блок с запрессованными в него цилиндровыми втулками ,отлитыми из чугуна. Соединение блока с рамой осуществляется при помощи анкерных и сшивных

шпилек. Между стенками блока и цилиндровыми втулками проходит охлаждающая вода. Внутри

втулок установлены поршни , отлитые из алюминиевого сплава. В процессе работы дизеля поршни

охлаждаются маслом, поступающим из общей масляной системы. Поршни через пальцы и шатуны

соединены с кривошипами коленчатого вала.

7.

Каждый цилиндр сверху закрыт крышкой, отлитой из чугуна. Крышка, прикрепленная к блоку пятьюшпильками, охлаждается водой, поступающей из блока по трем перепускным патрубкам. В каждой

крышке смонтированы форсунка и четыре рабочих клапана (два впускных и два выпускных).

Установленные на цилиндровой крышке детали привода клапанов защищены клапанной коробкой.

Последняя отлита из алюминиевого сплава и закрыта алюминиевой крышкой.

8.

С правой стороны блока в отдельном отсеке размещен распределительный вал, состоящий из семиотдельных частей и получающий привод от коленчатого вала. Опорами распределительного вала

служат семь разъемных и один втулочный подшипники. Шестеренный привод распределительного

вала закрыт разъемным корпусом, который прикреплен к заднему торцу дизеля. Распределительный

вал имеет двенадцать кулачков для управления впускными и выпускными клапанами и шесть кулачков

для привода топливных насосов высокого давления / /, установленных на верхней плите отсека

распределительного вала. На этой же плите смонтирован вал управления рейками топливных

насосов. Насосы // соединены трубками высокого давления с форсунками.

9.

Для регулирования частоты вращения коленчатого вала на блоке дизеля установлен объединенныйрегулятор, который одновременно защищает дизель от перегрузки. В разъемном корпусе привода

распределительного вала смонтирован предельный регулятор, останавливающий дизель в случае

"разноса".

На переднем торце дизеля установлены масляный, топливоподка-чивающий и два водяных насоса. Все

они получают привод от коленчатого вала.

10.

К заднему торцу блока через промежуточный кронштейн прикреплен турбонагнетатель. Подводвыпускных газов к турбонагнетателю осуществляется по двум выпускным коллекторам ,

расположенным с левой стороны дизеля. С правой стороны дизеля укреплен впускной коллектор, по

которому воздух от турбонагнетателя под давлением поступает в цилиндры дизеля, предварительно

пройдя через охладитель . Коллекторы и своими патрубками соединены с цилиндровыми крышками.

11.

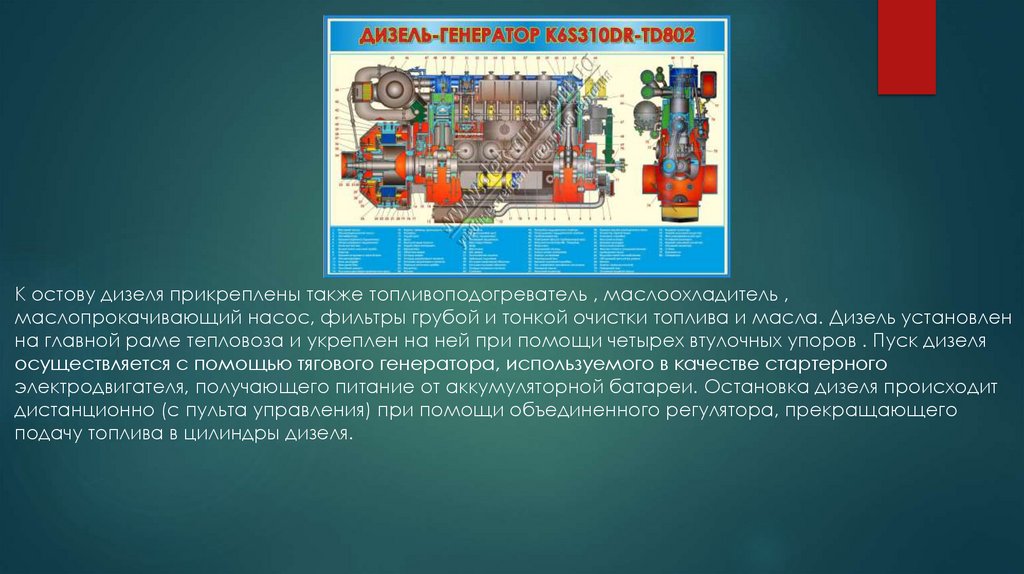

К остову дизеля прикреплены также топливоподогреватель , маслоохладитель ,маслопрокачивающий насос, фильтры грубой и тонкой очистки топлива и масла. Дизель установлен

на главной раме тепловоза и укреплен на ней при помощи четырех втулочных упоров . Пуск дизеля

осуществляется с помощью тягового генератора, используемого в качестве стартерного

электродвигателя, получающего питание от аккумуляторной батареи. Остановка дизеля происходит

дистанционно (с пульта управления) при помощи объединенного регулятора, прекращающего

подачу топлива в цилиндры дизеля.

12.

Снятые с дизеля форсунки устанавливаются на стенд А106 и испытываются на плотности и качествораспыливания топлива, по результатам которых определяется состояние и необходимость разборки для

ремонта.

Качества распыливания и отсечки топлива форсункой контролируется визуально. Для этого в минуту делается

примерно 30 равномерных впрысков топлива. Нормально работающая форсунка должна удовлетворять

следующим требованиям:

а) начало и конец впрыска топлива должны быть четкими и резкими. Распыленное топливо должно иметь

туманообразное состояние, равномерно распределенное по поперечному сечению струй, длина и форма

струй всех отверстий должна быть одинакова, не должно быть заметно Для того чтобы отремонтировать

распылитель, игла распылителя закрепляется на стенде для притирки распылителей. Надев на иглу шаблон и

запустив механизм кнопкой «ПУСК» с помощью точильного камня и десятикратной лупы производится шлифовка

иглы под углом 450. Поясок конуса распылителя в результате точения должен быть не более 0,4 мм.

13.

На распылителе, промытом в чистом дизельном топливе, отверстия которого были очищены,производится контроль хода иглы следующим образом: иглу выдвигают из корпуса на 1/3 притертой

поверхности, распылитель отклоняется на 300 от вертикальной оси, причем игла должна медленно

опускаться под собственным весом вплоть до седла корпуса распылителя.

Для контроля герметичности запорного корпуса распылителя форсунки монтируются на стенде,

отворачивается регулировочная трубка (чтобы ослабить пружину форсунки) и делается несколько

впрысков топлива для удаления воздуха из системы стенда.

Постепенно, зажимая пружину форсунки и подкачивая насосом топливо, создается давление

кгс/см2. Такое давление поддерживается в течение 1-2 мин., периодически подкачивая топливо

насосом.

Если за это время на кончике распылителя не появится капля топлива, то качество притирки иглы к

корпусу распылителя считается удовлетворительным.

14.

отдельно стекающих капель и сплошных струй;б) образование «подвпрысков» в виде слабых струй из распылителя перед основным впрыском, а также

подтекание капель на конус распылителя не допускаются.

Нормально работающая форсунка при медленном опускании рычага стенда давать «дробящий впрыск».

В случае нарушения герметичности запорного конуса, форсунку разбирают и ремонтируют распылитель

форсунки.

Для разборки форсунки необходимо:

1. Зажать на стенде (в тисках) форсунку;

2. Ключом на 36 снять прижимную гайку форсунки;

3. Вынуть распылитель.

15.

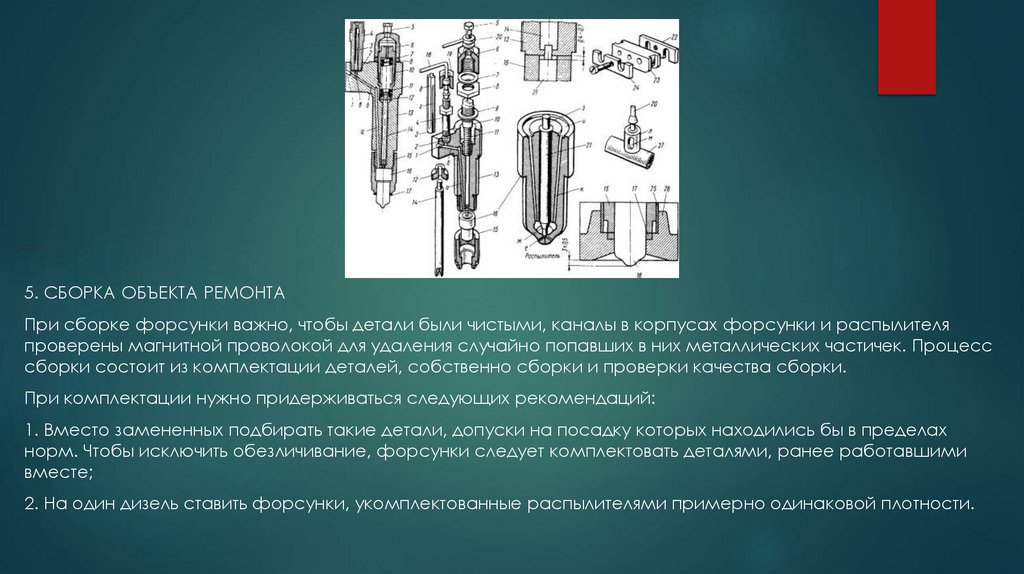

5. СБОРКА ОБЪЕКТА РЕМОНТАПри сборке форсунки важно, чтобы детали были чистыми, каналы в корпусах форсунки и распылителя

проверены магнитной проволокой для удаления случайно попавших в них металлических частичек. Процесс

сборки состоит из комплектации деталей, собственно сборки и проверки качества сборки.

При комплектации нужно придерживаться следующих рекомендаций:

1. Вместо замененных подбирать такие детали, допуски на посадку которых находились бы в пределах

норм. Чтобы исключить обезличивание, форсунки следует комплектовать деталями, ранее работавшими

вместе;

2. На один дизель ставить форсунки, укомплектованные распылителями примерно одинаковой плотности.

16.

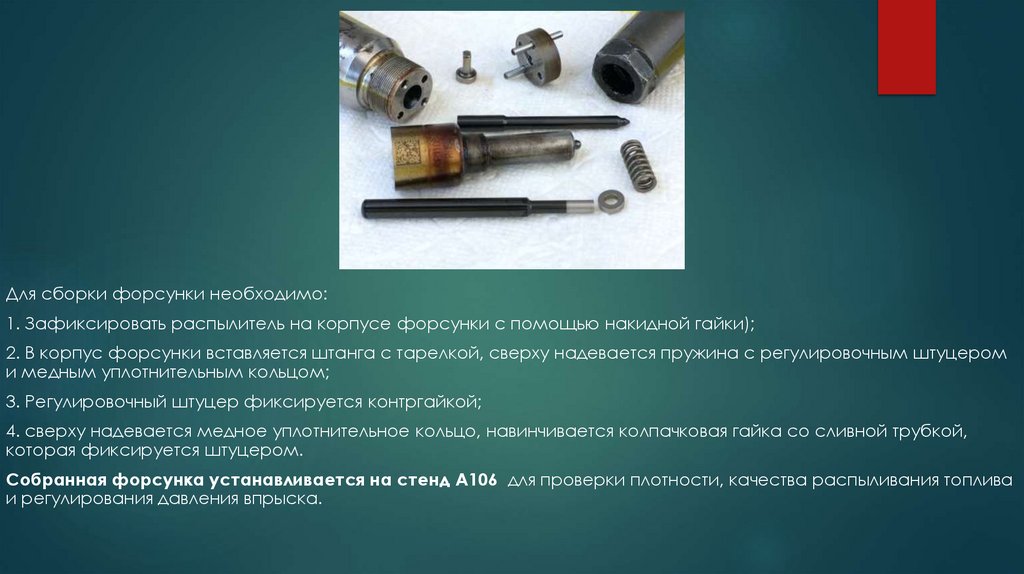

Для сборки форсунки необходимо:1. Зафиксировать распылитель на корпусе форсунки с помощью накидной гайки);

2. В корпус форсунки вставляется штанга с тарелкой, сверху надевается пружина с регулировочным штуцером

и медным уплотнительным кольцом;

3. Регулировочный штуцер фиксируется контргайкой;

4. сверху надевается медное уплотнительное кольцо, навинчивается колпачковая гайка со сливной трубкой,

которая фиксируется штуцером.

Собранная форсунка устанавливается на стенд А106 для проверки плотности, качества распыливания топлива

и регулирования давления впрыска.

17.

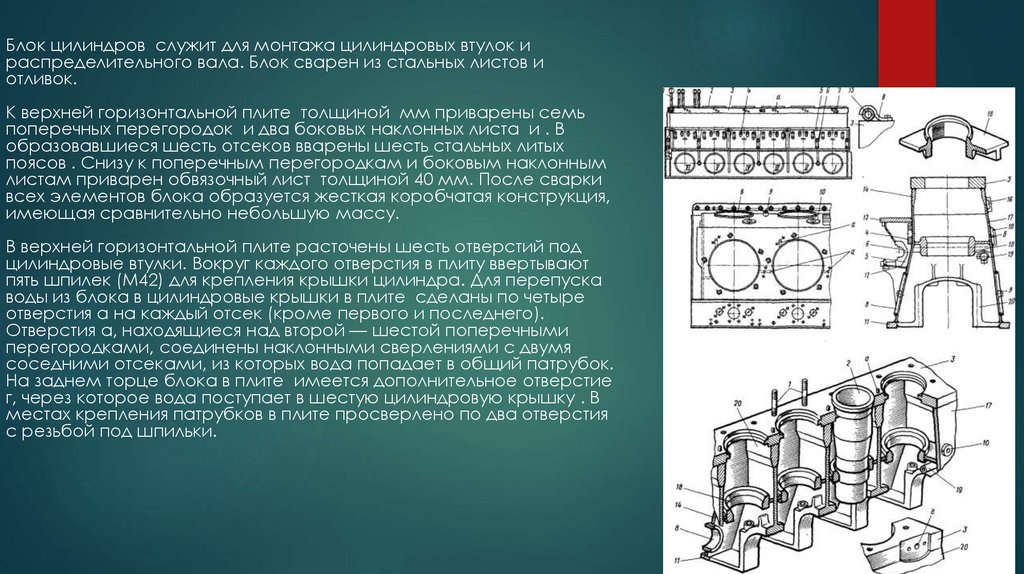

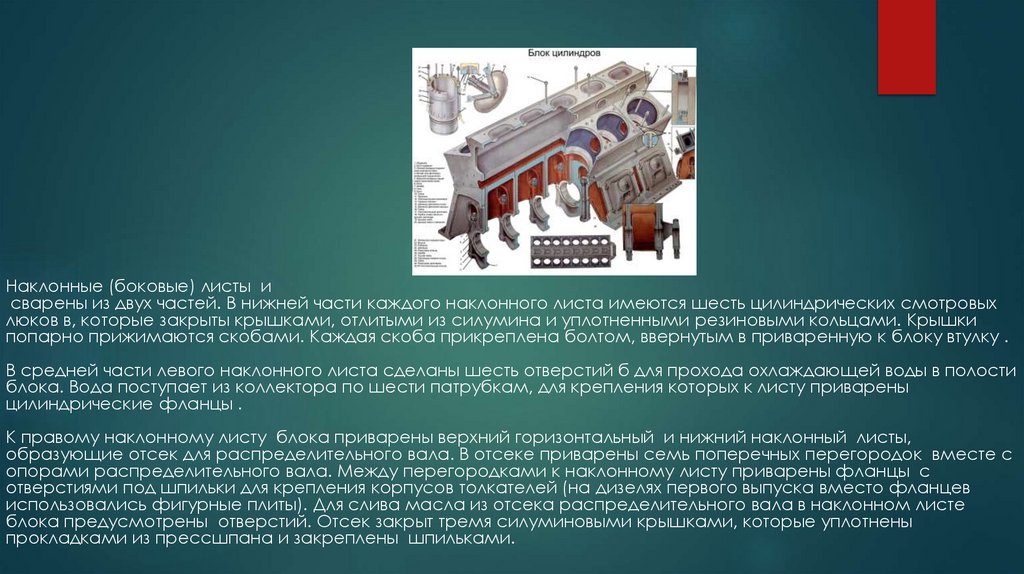

Блок цилиндров служит для монтажа цилиндровых втулок ираспределительного вала. Блок сварен из стальных листов и

отливок.

К верхней горизонтальной плите толщиной мм приварены семь

поперечных перегородок и два боковых наклонных листа и . В

образовавшиеся шесть отсеков вварены шесть стальных литых

поясов . Снизу к поперечным перегородкам и боковым наклонным

листам приварен обвязочный лист толщиной 40 мм. После сварки

всех элементов блока образуется жесткая коробчатая конструкция,

имеющая сравнительно небольшую массу.

В верхней горизонтальной плите расточены шесть отверстий под

цилиндровые втулки. Вокруг каждого отверстия в плиту ввертывают

пять шпилек (М42) для крепления крышки цилиндра. Для перепуска

воды из блока в цилиндровые крышки в плите сделаны по четыре

отверстия а на каждый отсек (кроме первого и последнего).

Отверстия а, находящиеся над второй — шестой поперечными

перегородками, соединены наклонными сверлениями с двумя

соседними отсеками, из которых вода попадает в общий патрубок.

На заднем торце блока в плите имеется дополнительное отверстие

г, через которое вода поступает в шестую цилиндровую крышку . В

местах крепления патрубков в плите просверлено по два отверстия

с резьбой под шпильки.

18.

Поперечные перегородки сварены из трех частей — верхней (стальное литье), средней (стальной лист толщиной18 мм) и нижней (стальная отливка арочной формы). Поперечные перегородки блока расположены в одних и

тех же вертикальных плоскостях с поперечными перегородками рамы дизеля, что позволяет использовать их для

соединения блока с рамой и монтажа коренных подшипников коленчатого вала . В нижней утолщенной части

каждой перегородки сделаны отверстия для прохода анкерных шпилек, ввернутых в раму дизеля. Сшивные

шпильки проходят через отверстия в обвязочном листе . При сборке дизеля между блоком и рамой ставят

прокладку из маслостойкой бумаги.

Стальной литой пояс , расположенный в средней части каждого отсека и служащий для направления

цилиндровой втулки, отлит заодно с прямоугольной горизонтальной перегородкой, усиленной снизу четырьмя

ребрами. В поясе расточено отверстие диаметром 352 мм, в верхней части которого сделано коническое

уширение под углом 15° для удобства монтажа цилиндровой втулки с установленными на ней резиновыми

кольцами. Пояс приварен к двум поперечным перегородкам и двум боковым наклонным листам.

19.

Наклонные (боковые) листы исварены из двух частей. В нижней части каждого наклонного листа имеются шесть цилиндрических смотровых

люков в, которые закрыты крышками, отлитыми из силумина и уплотненными резиновыми кольцами. Крышки

попарно прижимаются скобами. Каждая скоба прикреплена болтом, ввернутым в приваренную к блоку втулку .

В средней части левого наклонного листа сделаны шесть отверстий б для прохода охлаждающей воды в полости

блока. Вода поступает из коллектора по шести патрубкам, для крепления которых к листу приварены

цилиндрические фланцы .

К правому наклонному листу блока приварены верхний горизонтальный и нижний наклонный листы,

образующие отсек для распределительного вала. В отсеке приварены семь поперечных перегородок вместе с

опорами распределительного вала. Между перегородками к наклонному листу приварены фланцы с

отверстиями под шпильки для крепления корпусов толкателей (на дизелях первого выпуска вместо фланцев

использовались фигурные плиты). Для слива масла из отсека распределительного вала в наклонном листе

блока предусмотрены отверстий. Отсек закрыт тремя силуминовыми крышками, которые уплотнены

прокладками из прессшпана и закреплены шпильками.

20.

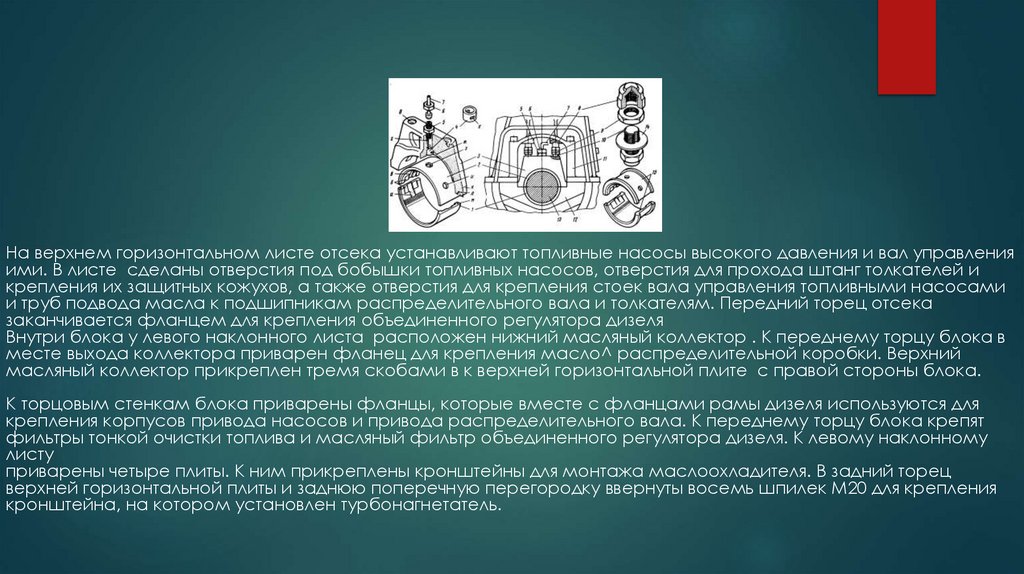

На верхнем горизонтальном листе отсека устанавливают топливные насосы высокого давления и вал управленияими. В листе сделаны отверстия под бобышки топливных насосов, отверстия для прохода штанг толкателей и

крепления их защитных кожухов, а также отверстия для крепления стоек вала управления топливными насосами

и труб подвода масла к подшипникам распределительного вала и толкателям. Передний торец отсека

заканчивается фланцем для крепления объединенного регулятора дизеля

Внутри блока у левого наклонного листа расположен нижний масляный коллектор . К переднему торцу блока в

месте выхода коллектора приварен фланец для крепления масло^ распределительной коробки. Верхний

масляный коллектор прикреплен тремя скобами в к верхней горизонтальной плите с правой стороны блока.

К торцовым стенкам блока приварены фланцы, которые вместе с фланцами рамы дизеля используются для

крепления корпусов привода насосов и привода распределительного вала. К переднему торцу блока крепят

фильтры тонкой очистки топлива и масляный фильтр объединенного регулятора дизеля. К левому наклонному

листу

приварены четыре плиты. К ним прикреплены кронштейны для монтажа маслоохладителя. В задний торец

верхней горизонтальной плиты и заднюю поперечную перегородку ввернуты восемь шпилек М20 для крепления

кронштейна, на котором установлен турбонагнетатель.

21.

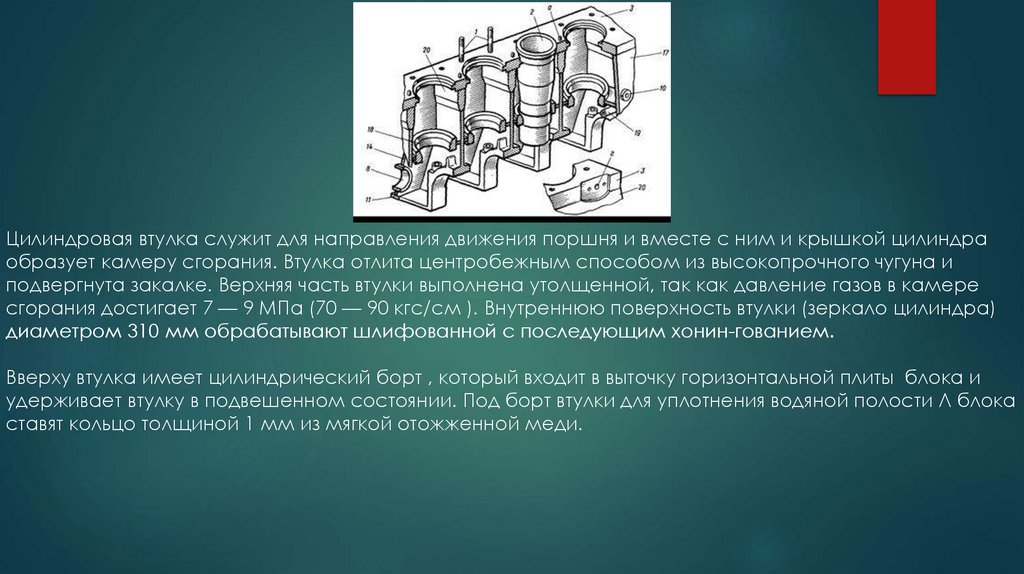

Цилиндровая втулка служит для направления движения поршня и вместе с ним и крышкой цилиндраобразует камеру сгорания. Втулка отлита центробежным способом из высокопрочного чугуна и

подвергнута закалке. Верхняя часть втулки выполнена утолщенной, так как давление газов в камере

сгорания достигает 7 — 9 МПа (70 — 90 кгс/см ). Внутреннюю поверхность втулки (зеркало цилиндра)

диаметром 310 мм обрабатывают шлифованной с последующим хонин-гованием.

Вверху втулка имеет цилиндрический борт , который входит в выточку горизонтальной плиты блока и

удерживает втулку в подвешенном состоянии. Под борт втулки для уплотнения водяной полости Л блока

ставят кольцо толщиной 1 мм из мягкой отожженной меди.

22.

Сверху втулка прижата к блоку цилиндровой крышкой. В блоке втулкафиксируется двумя направляющими поясами — верхним (диаметром

358 мм) и нижним (диаметром 352 мм). Такое крепление втулки позволяет

ей в процессе работы менять свою длину из-за изменения температуры.

На нижнем поясе проточены три кольцевые канавки для постановки

резиновых колец 4, уплотняющих водяную полость блока. Втулку

испытывают водой под давлением 8 МПа (80 кгс/см ).

Снаружи втулку в верхней части покрывают водостойкой фунтовой

краской, а в нижней — красной маслостойкой нитроэмалью. После

постановки втулок в блок водяные полости его испытывают водой под

давлением 0,5 — 0,6 МПа (5,0 — 6,0 кгс/см ).

Механика

Механика