Похожие презентации:

Система мониторинга дефектов печатных плат

1.

СИСТЕМА МОНИТОРИНГАДЕФЕКТОВ ПЕЧАТНЫХ ПЛАТ.

2.

Цель и задачиЦель работы ― повышение эффективности отдела технического контроля посредством

задействования полного функционала имеющейся технической базы для детектирования

дефектов на всех этапах производства. А также оптимизация (совершенствование)

существующих процессов на производстве, в частности обработка статистических данных по

выявленным дефектам, обработка и соответствующая корректировка заявленных показателей

живучести и срока службы устройств.

Задачи исследования:

- Изучить способы формирования численного представления срока службы устройства;

- Проанализировать способы сбора, хранения, систематизации и обработки сведений о

дефектах и повреждениях электронных устройств, проявляющихся в ходе эксплуатации;

- Разработать модель корректированного показателя срока службы устройства;

- Изучить методы выявления дефектов электронных устройств на основе автоматизированного

поверхностного монтажа;

- Проанализировать математические модели и способы оптимизации автоматического

оптического контроля электронных устройств;

- Выявить противоречия и недостатки на производстве «А» и предложить оптимальное решение

об изменении в технологическом процессе контроля качества изделий.

3.

Объект и предмет исследованияОбъект исследования ― технологические

процессы отдельного производства «А», их

методы обнаружения дефектов, издержки и

трудозатраты на этапе технического контроля

выходного изделия.

Предмет исследования ― математические

модели и алгоритмы поиска и предотвращения

дефектов на печатных платах, созданных путём

автоматического поверхностного монтажа.

4.

Понятие печатных плат и их дефектовПечатная плата – пластинка из электроизоляционного материала (текстолита,

стеклотекстолита, и др.), на поверхности которой каким либо образом (например,

фотохимическим) нанесены тонкие электропроводящие полоски (печатные

проводники) с контактными площадками для подсоединения навесных электро- и

радиоэлементов (в том числе модулей и интегральных схем).

Теперь, разобравшись с процессом изготовления, приступим к изучению

возможных дефектов. Сначала необходимо разделить возможные дефекты на две

группы:

- Дефекты печатных плат;

- Дефекты собранных изделий;

Ошибки первого типа возникают при изготовлении самой платы и, в основном,

вызваны дефектами во время установления медного рисунка или дефектами

изготовления основного материала. Второй тип ошибок связан с самими

электронными деталями и ориентирован на качество пайки, положение деталей,

появление деталей и их размещение.

5.

Разработка системы выявления дефектов6.

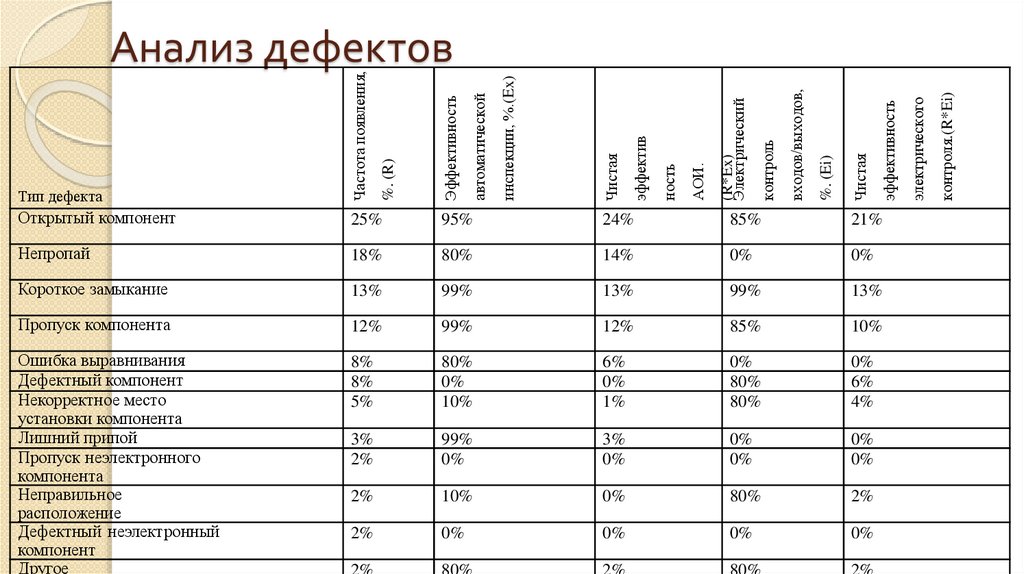

13%99%

13%

Пропуск компонента

12%

99%

12%

85%

10%

Ошибка выравнивания

Дефектный компонент

Некорректное место

установки компонента

Лишний припой

Пропуск неэлектронного

компонента

Неправильное

расположение

Дефектный неэлектронный

компонент

Другое

8%

8%

5%

80%

0%

10%

6%

0%

1%

0%

80%

80%

0%

6%

4%

3%

2%

99%

0%

3%

0%

0%

0%

0%

0%

2%

10%

0%

80%

2%

2%

0%

0%

0%

0%

2%

80%

2%

80%

2%

контроля.(R*Ei)

99%

электрического

13%

эффективность

Короткое замыкание

Чистая

0%

%. (Ei)

0%

входов/выходов,

14%

контроль

80%

(R*Ex)

Электрический

18%

АОИ.

Непропай

ность

21%

эффектив

85%

Чистая

24%

инспекции, %.(Ex)

95%

автоматической

25%

Эффективность

Открытый компонент

%. (R)

Тип дефекта

Частота появления,

Анализ дефектов

7.

Диаграмма совместногоприменения методов

8.

Схема процесса на производстве9.

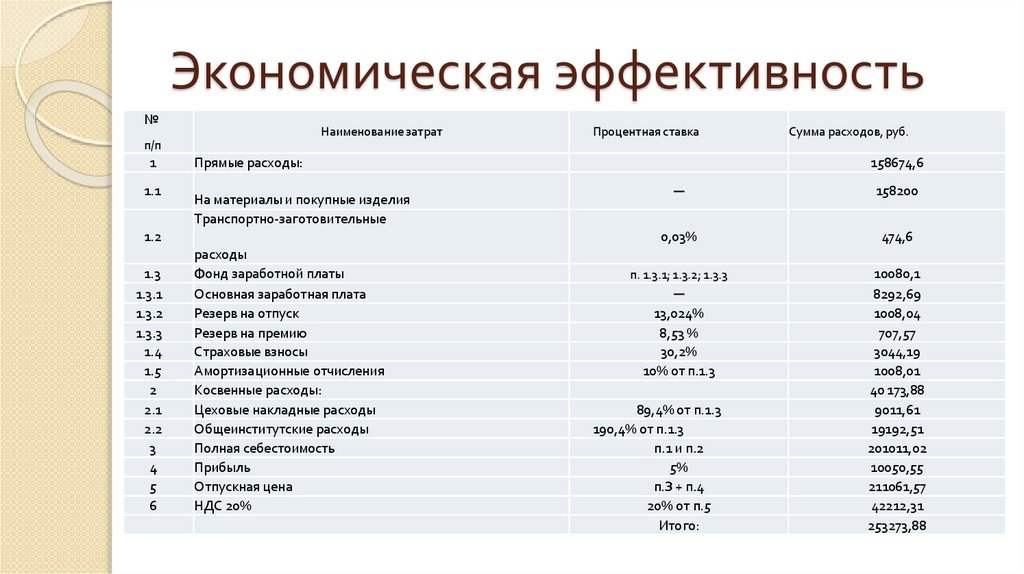

Экономическая эффективность№

Наименование затрат

Процентная ставка

Сумма расходов, руб.

п/п

1

1.1

Прямые расходы:

На материалы и покупные изделия

Транспортно-заготовительные

1.2

1.3

1.3.1

1.3.2

1.3.3

1.4

1.5

2

2.1

2.2

3

4

5

6

расходы

Фонд заработной платы

Основная заработная плата

Резерв на отпуск

Резерв на премию

Страховые взносы

Амортизационные отчисления

Косвенные расходы:

Цеховые накладные расходы

Общеинститутские расходы

Полная себестоимость

Прибыль

Отпускная цена

НДС 20%

158674,6

—

158200

0,03%

474,6

п. 1.3.1; 1.3.2; 1.3.3

—

10080,1

8292,69

1008,04

707,57

3044,19

1008,01

40 173,88

9011,61

19192,51

201011,02

10050,55

211061,57

42212,31

253273,88

13,024%

8,53 %

30,2%

10% от п.1.3

89,4% от п.1.3

190,4% от п.1.3

п.1 и п.2

5%

п.З + п.4

20% от п.5

Итого:

10.

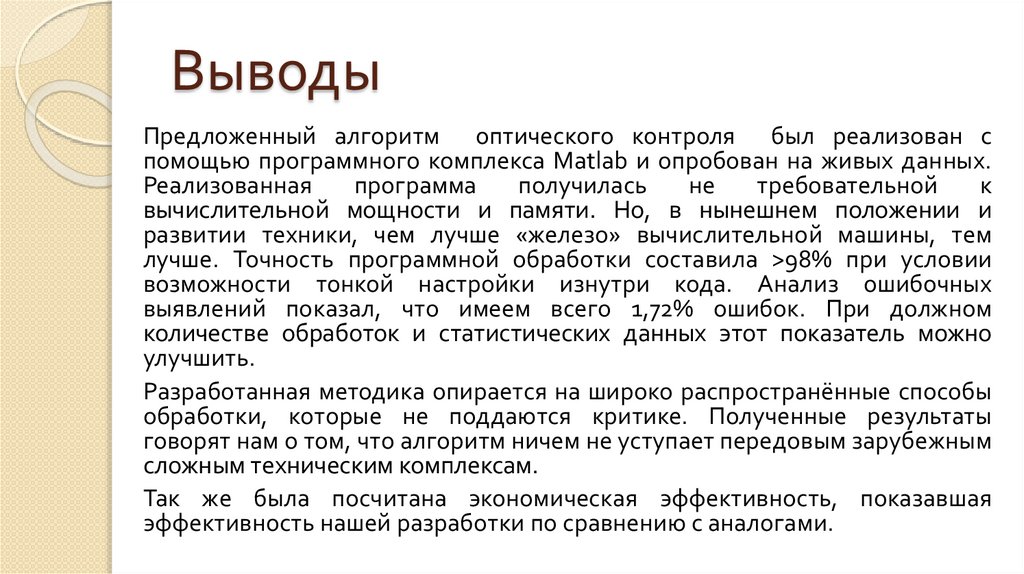

ВыводыПредложенный алгоритм оптического контроля был реализован с

помощью программного комплекса Matlab и опробован на живых данных.

Реализованная

программа

получилась

не

требовательной

к

вычислительной мощности и памяти. Но, в нынешнем положении и

развитии техники, чем лучше «железо» вычислительной машины, тем

лучше. Точность программной обработки составила >98% при условии

возможности тонкой настройки изнутри кода. Анализ ошибочных

выявлений показал, что имеем всего 1,72% ошибок. При должном

количестве обработок и статистических данных этот показатель можно

улучшить.

Разработанная методика опирается на широко распространённые способы

обработки, которые не поддаются критике. Полученные результаты

говорят нам о том, что алгоритм ничем не уступает передовым зарубежным

сложным техническим комплексам.

Так же была посчитана экономическая эффективность, показавшая

эффективность нашей разработки по сравнению с аналогами.

Программное обеспечение

Программное обеспечение Промышленность

Промышленность