Похожие презентации:

Производство цветных металлов

1.

ПРОИЗВОДСТВО ЦВЕТНЫХ МЕТАЛЛОВ2.

ПРОИЗВОДСТВО МЕДИВ земной коре содержится около 0,01 % меди. Обычно это сульфидные

руды, состоящие из смеси CuS, Cu2S и FeS. Среднее содержание меди в рудах

менее 3 %, пустая порода состоит из песка, глины и известняка.

В связи с низким содержанием меди руды подвергаются обогащению.

Извлечение меди из руд производится двумя способами: пирометаллургическим

и гидрометаллургическим. Первый чаще применяется для сульфидных, а второй

— для оксидных руд.

3.

ОБЩАЯ СХЕМА ПИРОМЕТАЛЛУРГИЧЕСКОГОСПОСОБА ПОЛУЧЕНИЯ

МЕДИ

а – измельчение руды; б – обогащение флотацией; в – обжиг руды; г – плавка огарка ;д – конвертирование штейна; е –

огневое рафинирование; ж – электролитическое рафинорование.

Рисунок 1.1 - Металлургия меди

4.

Как следует из схемы, перед обогащением руда измельчается. Наиболееприемлемым методом обогащения медных руд считается флотация. Смесь

измельченной руды с водой, называемая пульпой 2, загружается в чаны 1 и

продувается сжатым воздухом. Пузырьки воздуха 3 адсорбируют на своей

поверхности не смачиваемые водой частицы руды 4, содержащие соединения

металлов, и поднимают их на поверхность, образуя пену. Пустая порода

смачивается водой и в виде шлама 5 оседает на дне чанов.

Пену снимают, сушат и получают концентрат, который перед плавкой

спекается в обжиговых печах. Чаще других используется обжиг в кипящем слое,

при котором концентрат 6 загружается на решетку 7, через которую снизу из

топки 8 подается горячий воздух 9. При температуре свыше 600 °С происходит

частичное удаление серы и спекание руды в комки, которые называют огарком.

5.

Огарок плавят в отражательных печах, куда он засыпается из бункеров 10.Печные газы 11 плавят огарок, перегревают расплав до 1600 °С и обеспечивают

дальнейшее окисление FeS с образованием FeO и S02. Сплавляясь с пустой

породой, FeO образует шлак 12, ниже которого располагаются более тяжелые

сульфиды меди и железа, так называемый медный штейн 13.

Конвертирование штейна, содержащего около 35 % меди, 40 % железа в

виде сульфидов и некоторое количество Si02, осуществляют в горизонтальных

конвертерах, футерованных изнутри магнезитовым кирпичом 14. Опорноприводные ролики 15 позволяют поворачивать конвертер для заливки штейна и

выдачи черновой меди через горловину 17. Продувку воздухам осуществляют

через фурмы 16.

6.

Рисунок 1.2 - Слитки черновой медиЧерновая

медь

содержит

примеси неметаллических включений

и около 2 % примесей железа, цинка,

никеля, свинца и др. Слитки черновой

меди (рисунок 1.2) нуждаются в

рафинировании,

которое

осуществляется

огневым

или

электролитическим способом. При

огневом

рафинировании

слитки

расплавляют в пламенных печах и

расплав

окисляют

продувкой

воздухом через стальные трубы.

Так как большинство примесей (Si, Mn, Zn, Fe, Si и др.) имеют

более высокое сродство к кислороду, чем медь, они окисляются и переходят в

шлак, который удаляют в конце периода окисления примесей. Продувка расплава

меди природным газом во втором периоде способствует ее раскислению и

удалению неметаллических включений. Окончательное раскисление меди

осуществляют древесным углем и добавкой фосфористой меди.

7.

Рисунок 1.3 - Электролитическое рафинирование медиЭлектролитическое рафинирование (рисунок 1.3) основано на анодном

растворении чушек черновой меди в растворе медного купороса и серной

кислоты 18. Катионы меди из раствора поступают на катод и там разряжаются.

Процесс идет в течение нескольких дней. Примеси выпадают в осадок 19, а медь

после переплава и разливки подается на прокатку.

8.

ПРОИЗВОДСТВО АЛЮМИНИЯАлюминий относится к наиболее распространенным в земной коре металлам.

Он встречается в виде смеси оксидов алюминия, кремния и железа. В порядке

уменьшения содержания глинозема (А1203) и увеличения содержания силиката

различают бокситы, нефелины, алуниты, каолины. Технологический процесс

производства алюминия разбивается на три этапа: извлечение глинозема из руд, его

электролиз с целью получения алюминия и рафинирование. Предложено много

различных методов извлечения глинозема из руд, но для самой богатой руды

(боксита), содержащей до 50 % А12О3 и 10 % SiO2, чаще других применяют мокрый

щелочной метод.

9.

ОБЩАЯ СХЕМА ТЕХНОЛОГИЧЕСКОГОПРОЦЕССА ПРОИЗВОДСТВА

АЛЮМИНИЯ

а – прокалка руды; б – измельчение руды; в – выщелачивание; г – охлаждение гидроксида ;

е – обезвоживание глинозёма; ж – электролизная ванна; з – электрическое рафинирование;

И – рафинирование хлором.

Рисунок 2.1 - Металлургия алюминия

10.

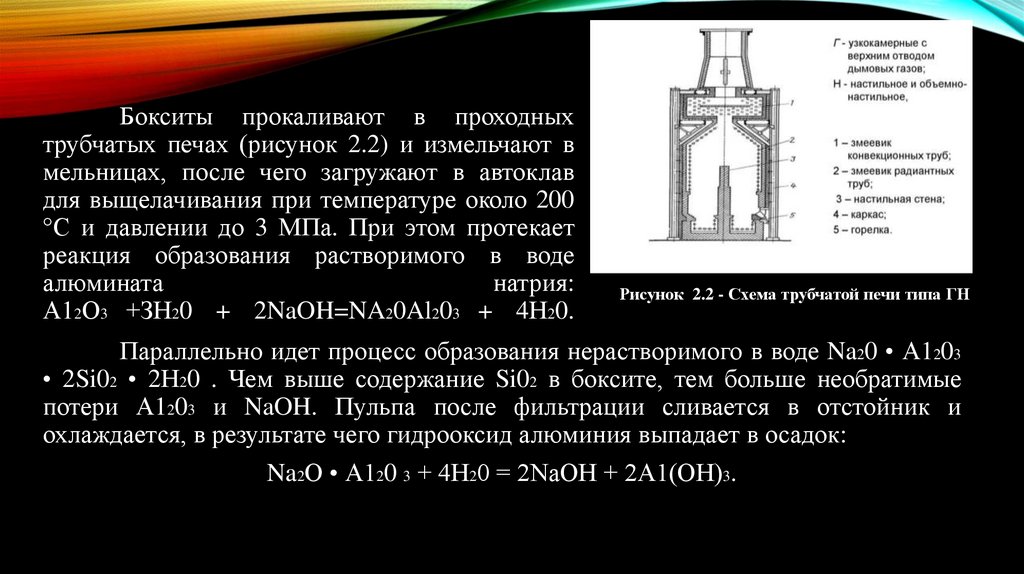

Бокситы прокаливают в проходныхтрубчатых печах (рисунок 2.2) и измельчают в

мельницах, после чего загружают в автоклав

для выщелачивания при температуре около 200

°С и давлении до 3 МПа. При этом протекает

реакция образования растворимого в воде

алюмината

натрия:

А12О3 +ЗН20 + 2NaOH=NA20Al203 + 4Н20.

Рисунок 2.2 - Схема трубчатой печи типа ГН

Параллельно идет процесс образования нерастворимого в воде Na20 • А1203

• 2Si02 • 2Н20 . Чем выше содержание Si02 в боксите, тем больше необратимые

потери А1203 и NaOH. Пульпа после фильтрации сливается в отстойник и

охлаждается, в результате чего гидрооксид алюминия выпадает в осадок:

Na2O • А120 3 + 4Н20 = 2NaOH + 2А1(ОН)3.

11.

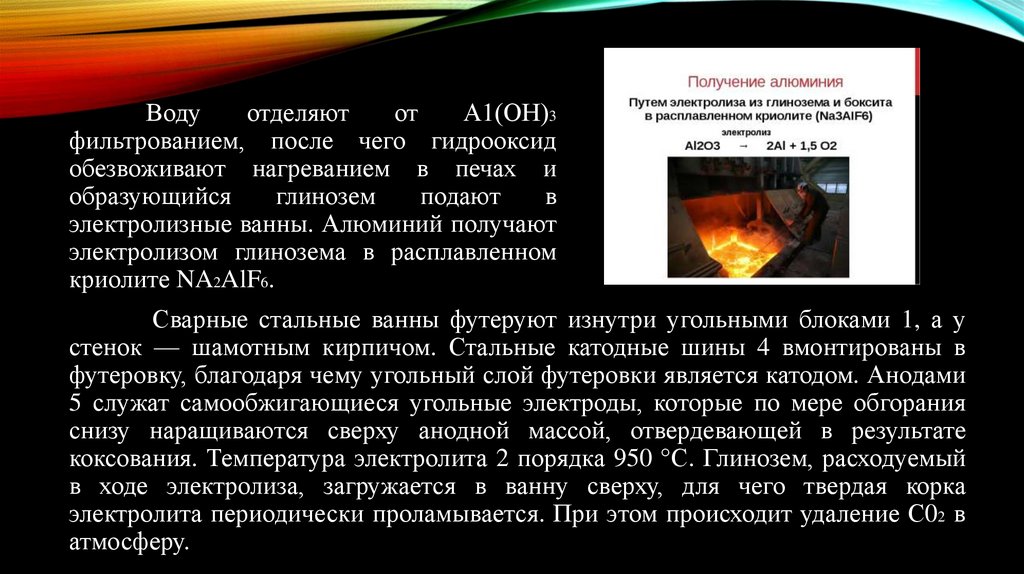

Водуотделяют

от

А1(ОН)3

фильтрованием, после чего гидрооксид

обезвоживают нагреванием в печах и

образующийся

глинозем

подают

в

электролизные ванны. Алюминий получают

электролизом глинозема в расплавленном

криолите NA2AlF6.

Сварные стальные ванны футеруют изнутри угольными блоками 1, а у

стенок — шамотным кирпичом. Стальные катодные шины 4 вмонтированы в

футеровку, благодаря чему угольный слой футеровки является катодом. Анодами

5 служат самообжигающиеся угольные электроды, которые по мере обгорания

снизу наращиваются сверху анодной массой, отвердевающей в результате

коксования. Температура электролита 2 порядка 950 °С. Глинозем, расходуемый

в ходе электролиза, загружается в ванну сверху, для чего твердая корка

электролита периодически проламывается. При этом происходит удаление С02 в

атмосферу.

12.

Растворенныйв

электролите

глинозем диссоциирует на ионы (А1203 =

2А13+ + ЗО 2- ). На поверхности катода ионы

алюминия восстанавливаются до металла

(2Аl3+ + 6е = 2Аl), который собирается на

дне ванны 3, откуда периодически удаляется

через металлическую летку. Кислородные

ионы разряжаются на угольном аноде 5 и,

взаимодействуя с ним, образуют С02.

Рисунок 2.3 - Продувка алюминия хлором

Алюминий, полученный в электролизной ванне, загрязнен

примесями кремния, железа, неметаллическими включениями и газами, в

основном водородом, и нуждается в рафинировании. Для очистки от газов и

неметаллических включений расплав алюминия продувают хлором (рисунок 2.3).

Пузырьки хлора и А1С13 (парообразного при температуре жидкого алюминия

растворяют водород и адсорбируют на своей поверхности включения, вынося их

в верхние слои расплава и атмосферу. Более чистый алюминий можно получить

повторным электролизом через расплав хлористых и фтористых солей б,

подобранных таким образом, чтобы их плотность была выше 2,7 г/см3.

13.

В рафинируемый алюминий для увеличения плотности добавляют медь 7.При этом анодом 8 является угольная ванна, а катодом 9 — угольный электрод. В

расплавленном электролите алюминий подвергается анодному растворению и

электролизу, скапливаясь в верхней части ванны. В ходе электролиза он

очищается не только от неметаллических включений, растворяющихся в

электролите, но и от металлических примесей.

14.

ТИТАНТитан относится к числу широко распространенных в природе металлов, его содержание в земной коре превышает 0,6 %. Но из-за трудности восстановления из оксидов он до сих пор не нашел такого широкого применения в технике, как, например, алюминий или железо.

Т

15.

Известны две основные разновидности титановых руд: рутил ТIO2 иильменит FeO • ТIO2.

Технологический процесс получения титана из ильменита представлен на рисунке 3.1 В первом приближении он может быть разбит на

следующие этапы: обогащение руды и получение двуокиси титана,

получение четыреххлористого титана, восстановление титана и

получение губки и, наконец, переплавка титановой губки в слитки.

Рисунок 3.1 - Технологический процесс

получения титана

16.

Обогащение титана можно производить как магнитной сепарацией, так и флотацией. Смесь концентрата с углем загружают в отражательные или индукционные печи и нагревают до температурыплавления чугуна. В результате восстановления железа из оксида и

его науглероживания углем на подине печи образуется расплав чугуна, а

сверху — слой белого титанового шлака, содержащего 90 % ТIO2.

Порошок ТIO2 смешивают с углем и после добавки каменноугольной

смолы в качестве связующего брикетируют.

17.

Брикеты прокаливают при 800 °С и загружают в хлораторы, где они притакой же температуре подвергаются хлорированию. В его ходе идет

реакция образования четыреххлористого титана:

ТIO2 + 2С12 + С = TiCl4 + С02.

Четыреххлористый титан представляет собой бурую жидкость с температурой кипения 136 °С.

18.

Вместе с ним образуются хлористые соединения элементов, входящих всостав руды в виде примесей (Fe, V, Si).

Для разделения хлоридов используется принцип ректификации, для

чего пары смеси хлоридов пропускают через систему термостатов,

в которых поддерживается температура, более низкая, чем температура кипения соответствующего хлорида.

19.

Восстановление титана из TiCl4 осуществляется магнийтермическим или натрийтермическим методами. В герметически закрываемыхретортах (реакторах) расплавляют чушки магния и при температуре

свыше 900 °С к нему добавляют жидкий TiCl4.

В результате реакции TiCl4 + 2 Mg = Ti + 2MgCl2 + Q

образуется MgCl2, который периодически сливают из реактора, и хлопья

титана, осаждающиеся в виде пористой массы (губки) на стенках

реактора.

20.

Губку, содержащую до 60 % титана и в виде примесей MgCl2,и магний, рафинируют при 900...950 °С отгонкой магния и MgCl2

в водоохлаждаемые кристаллизаторы с помощью вакуума, после чего ее

размалывают, брикетируют и переплавляют в слитки в вакуумных

электрических дуговых печах с расходуемым электродом. Чтобы

исключить загрязнение титана материалом тигля, плавку ведут в

водоохлаждаемой медной изложнице. Электрическая дуга горит между

расходуемым электродом из прессованной титановой губки и жидкой

ванной металла. По мере оплавления электрод опускается вниз. Качество

металла улучшается, если переплавка производится дважды.

Готовые слитки титана поступают на прокатку или на производство титановых сплавов.

21.

МАГНИЙМагний относится к числу широко распространенных металлов. Его

содержание в земной коре превышает 2,3 %. Встречается он в виде

следующих минералов:

□ магнезита — природного карбоната магния (MgC03), содержащего

28,8 % магния;

□ доломита—двойного карбоната магния и кальция (MgC03 • СаСО),

содержащего 13,2 % магния;

□ карналлита—двойного хлорида магния и калия (MgCl2 ■ КС1 • 6Н 20),

содержащего 8,8 % магния;

□ бишофита — шестиводного хлорида магния (MgCl2 • 6Н20), растворенного в морской воде.

22.

Независимо от вида исходного сырья процесс получения магнияможно разбить на три периода: подготовку сырья, получение из него

магния и рафинирование. Магний можно получать термическим и

электролитическим способами. Последний способ применяется наиболее часто.

23.

Общая схема технологического процесса производства магния изкарналлита приведена на рисунке 4.2. Карналлит обезвоживают и плавят в печах, после чего подают на электролиз, который протекает при

температуре выше 700 °С, поддерживаемой пропусканием электрического тока (U= 6...7 В, /= 30 000...70 ООО А). Электролизер представляет собой сварную стальную ванну, футерованную внутри огнеупорным кирпичом 1.

24.

Рисунок 4.2 - Технологический процесс производства магния25.

В расплав карналлита 3 опускают стальные катоды 4, облицованные свнутренней стороны огнеупором. Графитовый анод 5 устанавливается

между двумя катодами и сверху закрывается хлороуловителем 6.

Выделяющийся на аноде хлор в виде пузырьков 7 всплывает, собираясь в

хлороуловителе, из которого он удаляется через отверстие 8.

Ионы магния разряжаются на катоде (Mg2 + 2е = Mg). Плотность

электролита поддерживают выше плотности магния 2, вследствие чего

последний всплывает на поверхность, откуда периодически удаляется

с помощью вакуумных ковшей и насосов.

26.

При этом применяются определенные меры предосторожности,исключающие контакт расплавленного магния с кислородом воздуха (чтобы

избежать возгорания).

Дальнейшую очистку магния можно осуществлять возгонкой, используя сравнительно низкую температуру его кипения, или за счет

повторного плавления смеси магниевых чушек и специально подобранного

флюса 9, растворяющего неметаллические включения чернового магния.

27.

Если в качестве исходного сырья применяют магнезит или доломит, то процесс подготовки руды включает ее обжиг при 900 °С с целью разложения карбонатов, после чего полученный оксид магниясмешивают с углем и нагревают в атмосфере хлора. Образующийся

в ходе реакции хлорид магния используют для получения магния

в электролизерах:

MgO + С + С12 = MgCl2 + СО.

Процесс получения бишофита из морской воды и его переработку

с целью производства магния применяют редко, так как он связан со

значительными затратами энергии и большой трудоемкостью.

28.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ:1. Технология конструкционных материалов: учебник / О.С. Комаров, В.Н.

Ковалевский, Л.Ф. Керженцева и др. ; под общ. ред. О.С. Комарова. — 2-е

изд., испр. — Минск: Новое знание, 2007. — 567 с .: ил. — (Техническое

образование).

Химия

Химия Промышленность

Промышленность