Похожие презентации:

Внепечная обработка стали. Лекция №8

1.

Российский государственный университет нефти и газа(национальный исследовательский университет) имени И.М.

Губкина

Кафедра трибологии и технологий ремонта нефтегазового оборудования

УЧЕБНАЯ ДИСЦИПЛИНА

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Лекции № 8

Преподаватель:

Доцент кафедры ТиТРНГО, к.т.н. Буклаков Андрей Геннадьевич

Москва 2020 год

2.

ВНЕПЕЧНАЯОБРАБОТКА СТАЛИ

3.

Способы внепечнойобработки

обработка металла вакуумом;

продувка инертным газом;

обработка стали синтетическим шлаком в ковше;

введение реагентов в глубь металла;

продувка порошкообразными материалами.

4.

Дегазация расплавова – ультразвуком,

б – вибрацией,

в – под колокольчиком солями хлора

5.

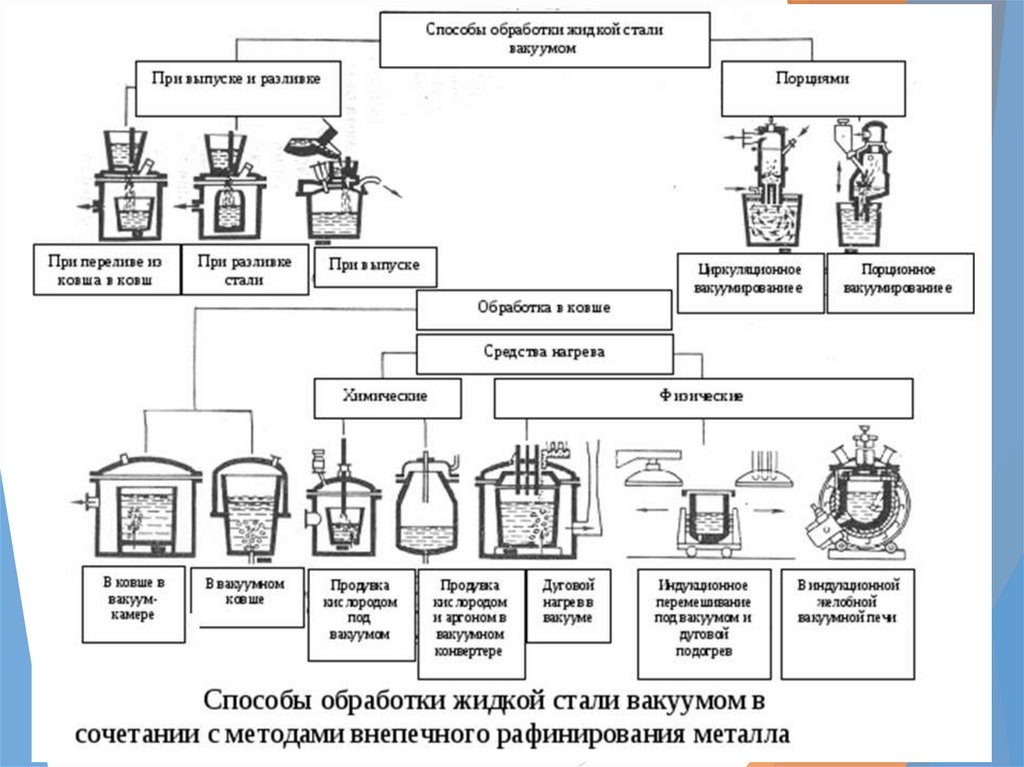

Вакуумирование6.

Электрошлаковый переплав1 – электрод

2 – кристаллизатор

3 – поддон

4 – расплавленный

шлак

5 – жидкий металл

6 – слиток

7 - трансформатор

7.

Установка для вакуумного переплава8.

Особенностипроизводства

цветных

металлов

9.

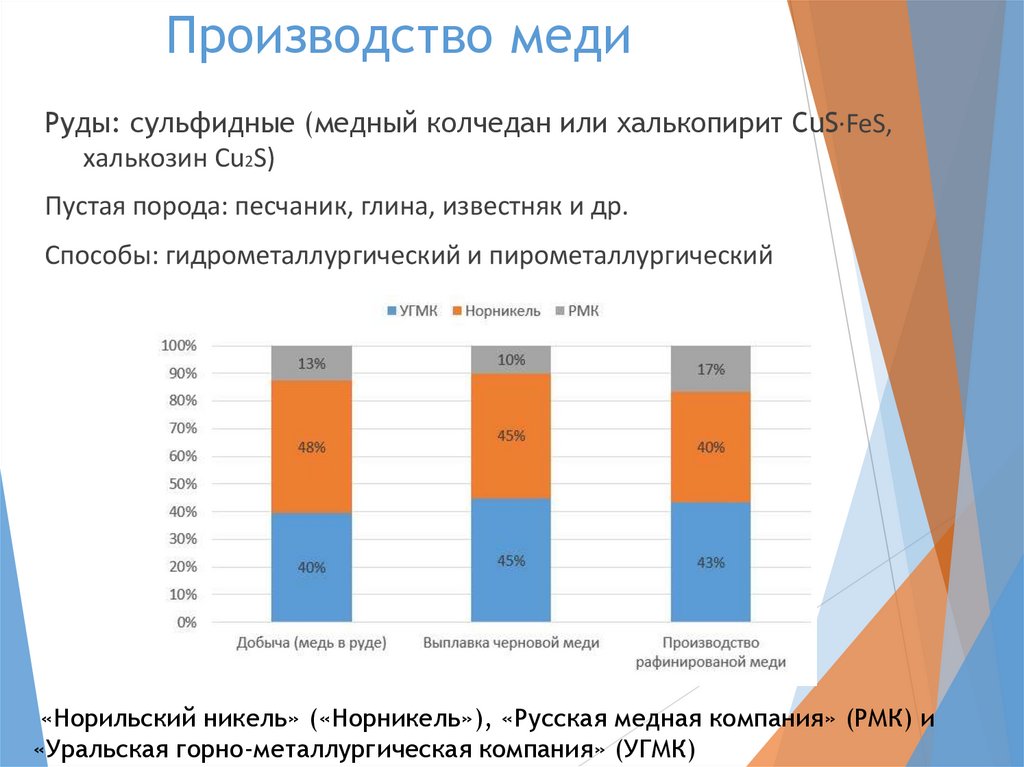

Производство медиРуды: сульфидные (медный колчедан или халькопирит CuS·FeS,

халькозин Cu2S)

Пустая порода: песчаник, глина, известняк и др.

Способы: гидрометаллургический и пирометаллургический

«Норильский никель» («Норникель»), «Русская медная компания» (РМК) и

«Уральская горно-металлургическая компания» (УГМК)

10.

Пирометаллургическийспособ производства меди

Обогащение и получение концентрата

Обжиг концентрата

Плавка на медный штейн

Получение черновой меди

Рафинирование

11.

Плавка на медный штейнСхема устройства отражательной

1 – загрузка шихты, 2 –

печи для плавки медных руд: 1 теплоизлучение от факела, 3 –

бункер; 2 — воронки; 3 — летка; 4

стекающая плавящаяся шихта,

— руда; 5 — под

шихтовый откос

FeS+3Fe3O4 + 5SiO2 = 5 (2FeO* SiO2) + SO2.

2FeS + 2Cu2O +SiO2 = 2FeO* SiO2 (в шлак) + 2Сu2S (в штейн).

Штейны содержат 23 — 28 % S, 16 — 60 % CU и 50 — 15 % Fe

12.

1 стадия (конвертированиемедного штейна):

2FeS + 3О2→2FeO + 2SО2.

2FeO + SiО2→(FeO)2×SiО2.

слив шлака

1-аппарат для подачи песка; 2привод; 3-горловина; 4футеровка; 5-трубы; 6-муфты;

7-ролик

2 стадия (получение черновой

меди):

Cu2S+ 1,5О2 →Сu2O+ SO2 + 92 760

кал.

Cu2S + 2Cu2O→6Cu + SO2 - 38 640

кал.

13.

Огневое рафинированиеЗагрузка

Расплавление

Окисление примесей (Al, Fe, Zn, Sn, Sb, Bi, As, Ni и немного меди до Cu2O)

Удаление растворенных газов

Раскисление меди

Разливка

4 [Cu]+ О2 = 2 (Сu2О

[Me] + (Сu2О) = (Ме2О) + 2Cu

(Сu2О) + Н2 = Н2,О + 2[Сu];

[О]Cu + СО = СО2.

14.

Электролитическоерафинирование меди

1 – металл, подлежащий растворению;

2 – катод;

3 – электролит;

4 – осадок

Электролит - раствор CuSO4 и H2SO4

Напряжение - 0,3—0,4 В.

Осадок Au, Ag, Se, Те, Pb, Sn, Pt

Диссоциация: CuSO4 = Cu2+ + SO42Катод: Cu + e = Cu

Анод: Сu – 2e = Cu2+

15.

Производство титанаТитановые руды: рутил TiO2, ильменит FeTiO3, титаномагнетит

FeTiO3 + Fe3O4, перовскит CaTiO3, титанит CaTiOSiO5

Коренные руды титана — ильменит-титаномагнетитовые и

россыпные — рутил-ильменит-цирконовые

16.

Производство титана изильменитовых руд

1.

Получение титанового шлака восстановительной плавкой

FeO·TiO2 + С = Fe + TiO2 + CO

2. Получение тетрахлорида титана хлорированием титановых шлаков

TiO2 + 2Cl2 + 2С = TiCl4↑ + 2СО, температура процесса 700-1000 °C.

Хлоратор – шахтная или шахтная электрическая печь

1 конденсатор: вход 500-600 °C, выход 300-350 °C, конденсируется MgCl2, CaCl2, MnCl4, FeCl2.

2 конденсатор: вход 120-180 °C, конденсируется FeCl3, AlCl3.

3 оросительный конденсатор – здесь проводится охлаждение газа жидким распыленным TiCl4.

3. Металлотермическое восстановление титана из тетрахлорида

TiCl4 (магние- или натриетермия) и TiO2 (алюмотермическое или кальциетермическое восстановление)

4. Рафинирование титана

йодидный способ: Ti + 2I2 = Til4

99,9—99,99 % Ti.

электролиз хлоридов титана в электролите, состоящем из NaCl, KCl или смесей хлоридов с невысокой

температурой плавления

17.

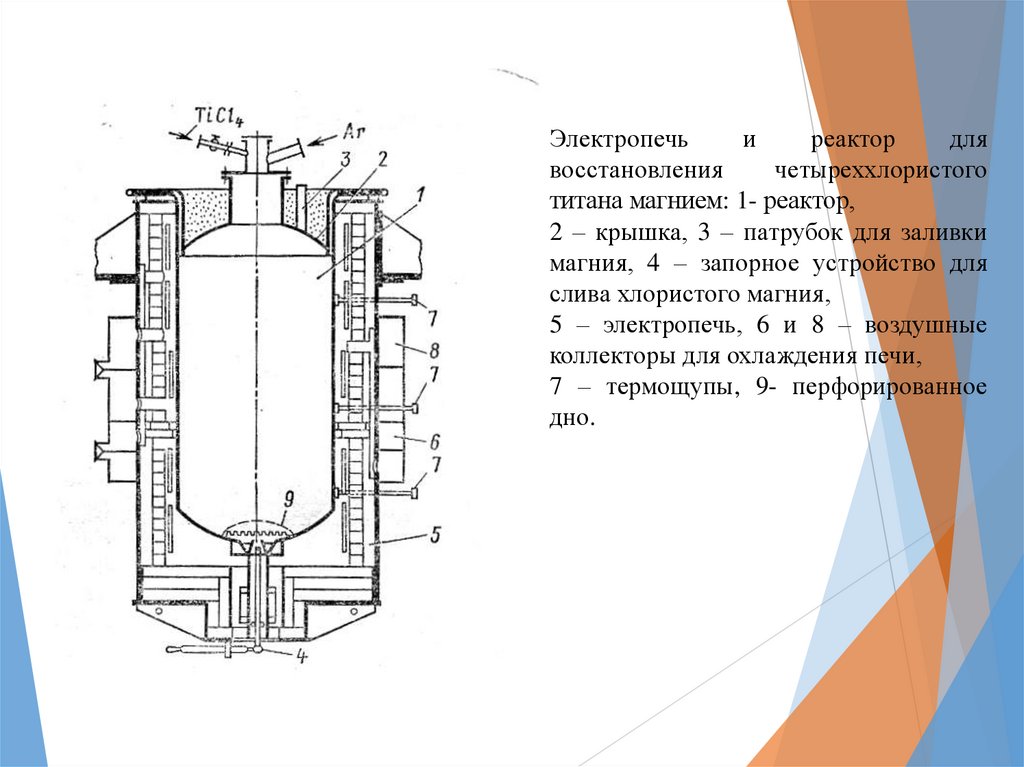

Электропечьи

реактор

для

восстановления

четыреххлористого

титана магнием: 1- реактор,

2 – крышка, 3 – патрубок для заливки

магния, 4 – запорное устройство для

слива хлористого магния,

5 – электропечь, 6 и 8 – воздушные

коллекторы для охлаждения печи,

7 – термощупы, 9- перфорированное

дно.

18.

Производство магнияМагнезит — углекислый магний МgCO3.

Доломит — горная порода, представляющая собой двойной карбонат кальция и

магния МgCO3*СаСО3. Доломиты обычно содержат примеси кварца, кальцита, гипса

и др. Доломит, так же как и магнезит, применяемый магниевой промышленностью,

предварительно обжигают до получения смеси окислов МgO и СаО.

Карналлит КС1*MgC12* 6Н2О — природный хлорид магния и калия — очень

гигроскопичное кристаллическое вещество, обычно окрашенное примесями в

розовый, желтый или серый цвет.

Электролизер для получения магния:

1 — анод; 2 — катоды; 3 — диафрагма,

отделяющая анодное и катодное

постравнство, 4 – труба для отвода хлора из

анодного пространства, 5 – катодные шины

19.

Производство алюминияБокситы — сложная горная порода, которая содержит алюминий в виде гидроокисей.

Na2СО3 + А12О3 = Na2О* Аl2O3+СО2;

2SiO2 + 2СаО = 2СаО* SiО2 ,.

Na2О*Аl2O3 + СО2 + 3Н2 О = Nа2СО3 + А13O3* 3Н2О

Nа3А1F6 = 3Na+ + А1F63+.

А12О3 = 2А13+ + 3О2-.

Схема электролизной ванны для получения

алюминия

Промышленность

Промышленность