Похожие презентации:

Проверка технического состояния АБ, основные неисправности АБ. Ремонт аккумуляторных батарей. Учебный вопрос №1

1.

Учебный вопрос № 1Проверка технического состояния АБ, основные

неисправности АБ и способы их устранения. Ремонт

аккумуляторных батарей

2.

Устройство АБ3.

Проверка технического состояния АБПроверка технического состояния батарей после снятия с

машины включает следующие операции:

- внешний осмотр

- проверка утечки тока

- проверка уровня электролита в аккумуляторах

- измерение плотности электролита

разряженности батареи

и

определение

степени

- измерение электродвижущей силы

- измерение напряжения под нагрузкой

На основании результатов этих измерений могут быть

сделаны заключения о состоянии каждого аккумулятора, а

следовательно, и вывод о состоянии батареи в целом.

4.

Внешний осмотр- повреждение защитных коробок, крышек батареи, ручек

-

трещины в заливочной мастике и отслоение ее

повреждение и износ полюсных выводов и перемычек

разрушение деревянных ящиков батарей

трещины крышек аккумуляторов, их пробок и вентиляционных

отверстий в пробках

5.

Проверка утечки тока6.

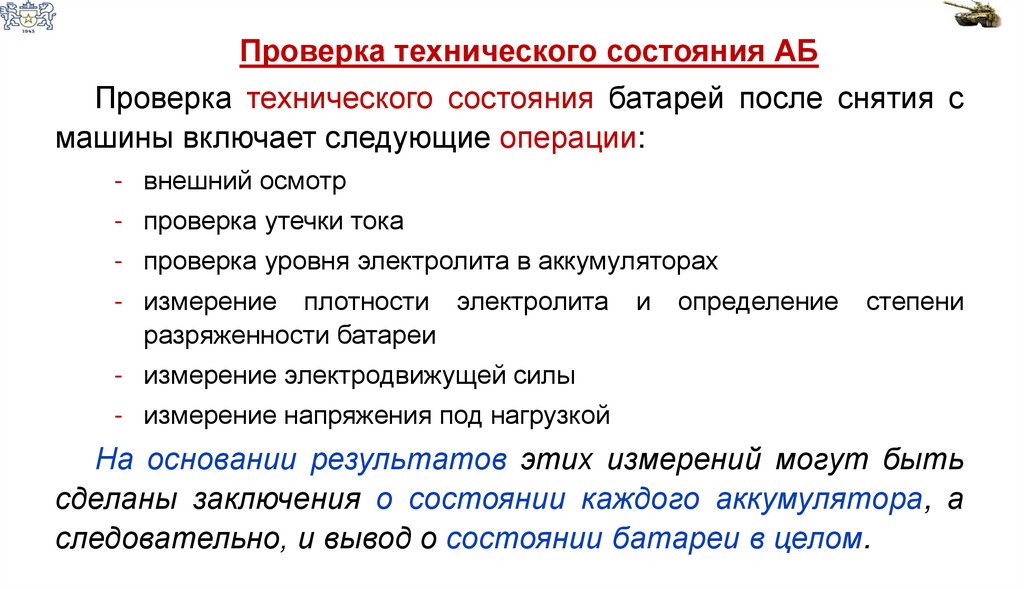

Проверка уровня электролита в аккумуляторах- 10-15 мм над предохранительным щитком

- электролит прозрачный, без примесей и посторонних частиц

(мутный, загрязненный электролит является следствием разрушения пластин и

осыпания активной массы)

- снижается в результате естественного «выкипания» воды при заряде и

подзаряде

7.

Плотность электролита и определение степениразряженности батареи

плотность электролита,

приведенная к 25 °С

полностью заряженной АБ

для холодной

климатической зоны

1,28 г/cм3

8.

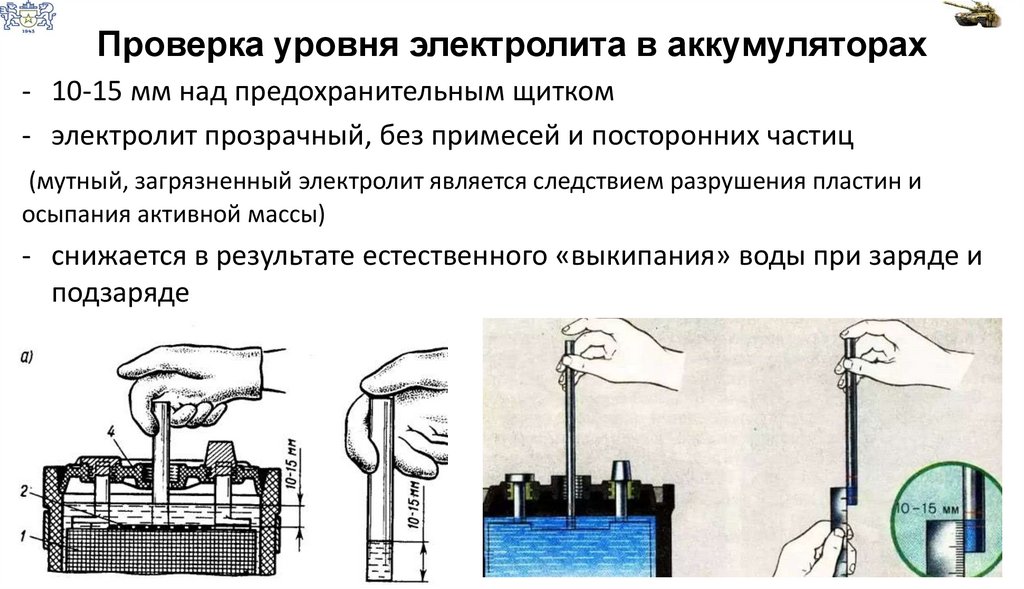

Химическая реакция в аккумулятореразряд

PbO2+3H2SO4+H2O+Pb

PbSO4+H2SO4+3H2O+PbSO4

заряд

1. По мере разряда АБ содержание H2O в электролите

увеличивается,т.е. плотность электролита уменьшается;

2. По мере заряда АБ плотность электролита увеличивается

Электролит- раствор серной кислоты

и дистиллированной воды

H2SO4 -1 часть

H2O - 3 части

9.

Ареометр для определения плотности электролита10.

Температурная поправкаНа каждые 150C плотность электролита

меняется на 0,01г/см3

t = 150C

= 0,01г/см3

Снижение плотности электролита на 0,01 г/cм3

соответствует 6% разряда аккумулятора

11.

Определение степени разряженности АБ по наихудшемуаккумулятору

1) Рассчитать плотность электролита в аккумуляторе,

приведенную к 25°С: ρ+25 = ρt ± ∆t

Дано:

t °С = -20 °С

ρt = 1,24 г/см3 – измеренная плотность электролита в

наихудшем аккумуляторе при данной температуре

Решение:

∆t = - 0,03 г/см3 – температурная поправка

ρ+25 = 1,24 – 0,03 = 1,21 г/см³

12.

2) Определить снижение плотности электролита ∆ρ дляданной климатической зоны:

∆ρ = ρзар - ρ+25

∆ρ=1,28 – 1,21 = 0,07 г/см³

3) Определить степень разряженности аккумулятора из

условия, что понижение плотности электролита на 0,01 г/см³

соответствует разряду аккумулятора на 6%:

SR = 6 · ∆ρ · 100, %

SR = 6 · 0,07 · 100 = 42 %

Допускается разряд аккумуляторной батареи:

зимой

летом

до 25%;

до 50%

13.

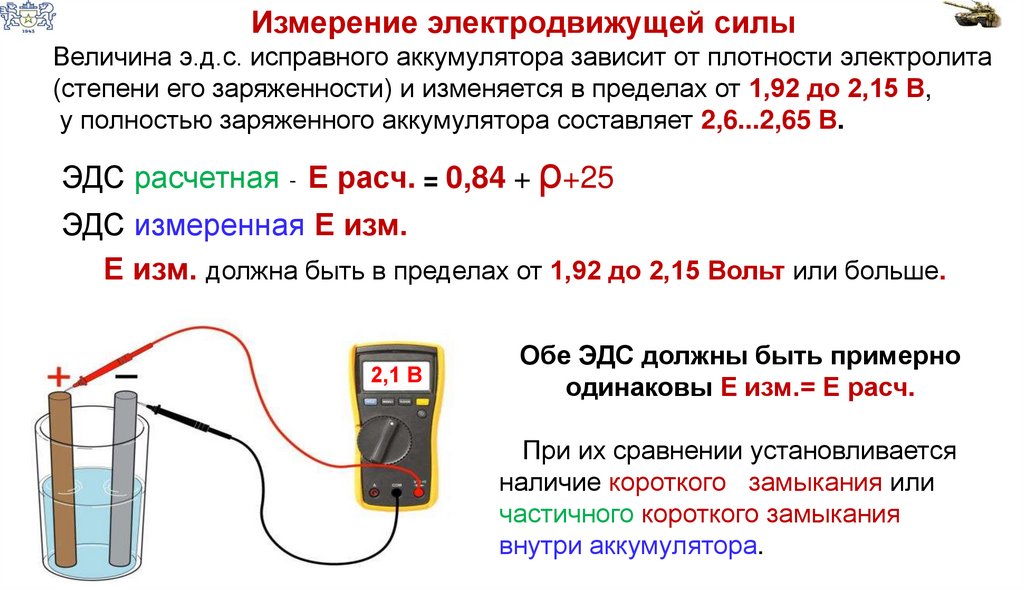

Измерение электродвижущей силыВеличина э.д.с. исправного аккумулятора зависит от плотности электролита

(степени его заряженности) и изменяется в пределах от 1,92 до 2,15 В,

у полностью заряженного аккумулятора составляет 2,6...2,65 В.

ЭДС расчетная - Е расч. = 0,84 + ρ+25

ЭДС измеренная Е изм.

Е изм. должна быть в пределах от 1,92 до 2,15 Вольт или больше.

2,1 В

Обе ЭДС должны быть примерно

одинаковы Е изм.= Е расч.

При их сравнении установливается

наличие короткого замыкания или

частичного короткого замыкания

внутри аккумулятора.

14.

Измерение напряжения под нагрузкойНоминальное напряжение принимается равным 2 В. При разрядном токе 10часового разрядного режима конечное разрядное напряжение составляет 1,7 В.

По величине разности

между напряжением под

нагрузкой U и измеренной

ЭДС Е изм. можно судить:

о величине внутреннего

сопротивления

аккумулятора;

о наличии сульфатации и

осыпания активной

массы.

15.

Основные неисправности АБ и способы их устраненияВнешние:

1.

2.

3.

4.

трещины в заливочной мастике и отслоение ее;

разрушение деревянных ящиков батарей.

трещины моноблоков, баков и крышек аккумуляторов;

повреждение и износ полюсных выводов и перемычек;

Внутренние:

1.

2.

3.

4.

5.

сульфатация электродов;

повышенный саморазряд;

отстающие аккумуляторы;

нарушение электрической цепи аккумуляторной батареи;

короткое замыкание внутри аккумуляторов;

16.

Трещины в заливочной мастике и ее отслоение‒ образуются при длительной эксплуатации аккумуляторных батареи в

результате естественного старения мастики;

‒ нарушения правил хранения батарей при отрицательных

температурах воздуха;

‒ в результате случайных ударов и тряски батарей.

Небольшие трещины в мастике устраняют с помощью электрического

паяльника со специальными насадками.

Пользоваться для этой цели открытым пламенем воспрещается.

температура

расплавленной

мастики:

БР-20 и БРТ-1

должна быть

180...220°С;

ЭП-10 и БР-Д 220...230°С.

17.

Разрушение деревянных ящиков батарейПричины

‒ попадание электролита на стенки ящика через трещины в

мастике и щели между мастикой и стенкой ящика;

‒ выплескивание электролита на стенки ящика при большом

наклоне батареи во время установки в машину.

Действенные меры предохранения от преждевременного

разрушения:

‒ устранение трещин в заливочной мастике по мере их

появления;

‒ регулярная обработка поверхности мастики и ящика

кальцинированной содой для нейтрализации разрушающего

действия электролита;

‒ окраска ящика (после обработки содой и просушки) лаком БТ-783

18.

Трещины моноблоков, баков и крышек аккумуляторовТрещины вызывают быстрое снижение уровня электролита вследствие

подтекания его через трещины.

Трещины во внутренних перегородках моноблока вызывают

постепенный разряд смежных аккумуляторов батареи.

Первым признаком такого повреждения обычно является:

‒ неспособность батареи держать заряд;

‒ различие в степени заряженности отдельных аккумуляторов.

Причины

‒ механические повреждения, удары, тряска и т.п. в процессе эксплуатации;

‒ плохое крепление батарей на машинах.

При устранении неисправностей крышки аккумуляторов, отдельные баки и

моноблоки, имеющие трещины, подлежат замене исправными.

19.

Повреждение и износ полюсных выводов и перемычекИзношенные полюсные выводы танковых батарей заменяют

годными, снятыми со списанных батарей, или новыми.

20.

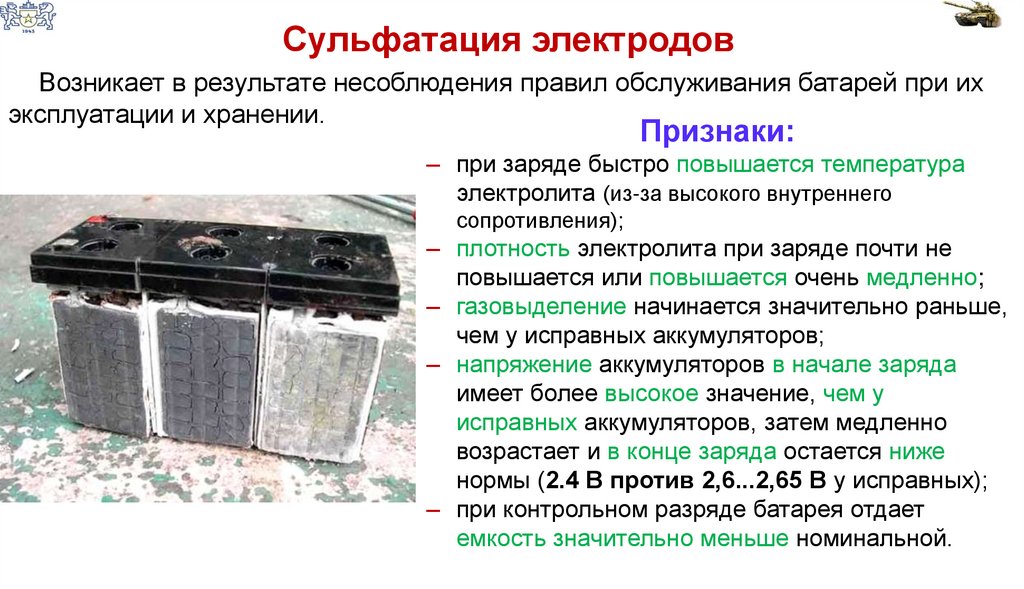

Сульфатация электродовВозникает в результате несоблюдения правил обслуживания батарей при их

эксплуатации и хранении.

Признаки:

‒ при заряде быстро повышается температура

электролита (из-за высокого внутреннего

сопротивления);

‒ плотность электролита при заряде почти не

повышается или повышается очень медленно;

‒ газовыделение начинается значительно раньше,

чем у исправных аккумуляторов;

‒ напряжение аккумуляторов в начале заряда

имеет более высокое значение, чем у

исправных аккумуляторов, затем медленно

возрастает и в конце заряда остается ниже

нормы (2.4 В против 2,6...2,65 В у исправных);

‒ при контрольном разряде батарея отдает

емкость значительно меньше номинальной.

21.

Причины сульфатации‒ применение загрязненного примесями электролита;

‒ длительное нахождение батарей в разряженном состоянии;

‒ систематический недозаряд батарей;

‒ снижение уровня электролита в аккумуляторах (ниже верхней кромки

электродов);

‒ эксплуатация аккумуляторных батарей при недопустимо высокой

температуре и плотности электролита.

Исправление сульфатации

Частичную сульфатацию, не вызвавшую разрывов и коробления

электродов, можно устранить путем длительного (до 24 часов и более)

заряда батареи;

(заряд необходимо вести до тех пор, пока плотность электролита и

напряжение не будут постоянными в течение 5...6 часов)

22.

Если путем длительного заряда сульфатацию устранитьне удается, следует:

• разрядить аккумулятор током 10-часового режима;

• вылить электролит, промыть аккумуляторы дистиллированной

водой и проверить, нет ли короткого замыкания;

• следует залить в аккумуляторы слегка подкисленную

дистиллированную воду и через час после заливки поставить на

заряд током, сниженным наполовину от нормального (для

танковых батарей величина тока 4 А).

• заряд производят до тех пор, пока плотность и напряжение не

будут постоянными в течение 5...6 ч.

• необходимо довести плотность до нормальной и провести

контрольный разряд.

Провести еще не менее 1-2 КТЦ, чтобы сульфатированная

батарея отдала 75 % гарантированной емкости.

23.

Повышенный саморазрядСаморазряд бывает нормальным и повышенным.

Нормальный саморазряд для свинцовой стартерной аккумуляторной

батареи - явление неизбежное.

Саморазряд считается повышенным, если после 14-суточного бездействия

батарей среднесуточная величина его превышает 0.5...0.6 % номинальной

емкости танковых батарей с мипоровыми сепараторами при температуре

окружающей среды (20±5)°С.

Причины:

– наличие на поверхности батарей загрязнений,

проводящих электрический ток;

– применение дистиллированной воды или

электролита, содержащих вредные примеси;

– хранением АБ при повышенных температурах

окружающего воздуха;

– повышенный износ электродов в процессе

эксплуатации АБ.

24.

Для предупреждения и устранения повышенного саморазряданеобходимо:

применять для приготовления электролита:

‒ только аккумуляторную кислоту, отвечающую требованиям

ГОСТ;

‒ дистиллированную воду;

своевременно проводить обслуживание батарей при

эксплуатации и при хранении, обращая особое внимание на

то, чтобы поверхность батарей была чистой и сухой;

своевременно устранять

трещины в мастике.

25.

Отстающие аккумуляторыОтстающие аккумуляторы можно обнаружить:

‒ при заряде на зарядной станции:

плотность электролита при заряде повышается значительно медленнее

не достигает необходимого значения;

напряжение в конце заряда ниже;

температура электролита выше, чем в остальных исправных

аккумуляторах.

‒ при контрольном разряде во время КТЦ.

Отстающие аккумуляторы следует дозаряжать отдельно после окончания

заряда остальных исправных аккумуляторов батареи:

заряд производится в течение 3 - 4 ч., тем же током и по тем же правилам;

следует провести контрольный разряд всей батареи током 10-часового

разрядного режима:

Если в конце разряда разница между напряжением отстающего аккумулятора

и другими будет менее 0.2 В, то такую батарею после нормального заряда

можно сдать в эксплуатацию.

26.

Нарушение электрической цепи АБОбнаруживается по отказу в работе стартера при исправной цепи

батарея-стартер, по низкому уровню напряжения.

Причины

‒ может быть вызвано распайкой перемычек;

‒ расплавлением или обломом полюсного вывода борна;

‒ обрывом полублока положительных электродов в результате

коррозии токоотводов.

Признаком нарушения контакта в местах пайки токоведущих

частей является:

‒ нагревание места спайки при больших разрядных токах;

‒ потрескивание и дымление.

Признаком обрыва электрической цепи внутри аккумулятора

является:

‒ малая величина ЭДС без нагрузки;

‒ низкое напряжение под нагрузкой.

27.

Короткое замыкание внутри аккумулятораПризнаки короткозамкнутого аккумулятора:

‒ отсутствует или очень малая величина ЭДС;

‒ непрерывное уменьшение плотности электролита несмотря на то, что

батарея получает нормальный заряд;

‒ быстрая потеря емкости после полного заряда;

‒ плотность электролита, а также напряжение на аккумуляторе в

процессе заряда не повышаются, а после выключения зарядного тока

напряжение быстро падает;

‒ при заряде в короткозамкнутом аккумуляторе быстро повышается

температура.

Причины

устанавливаются после разборки аккумуляторов и устраняются:

‒ заменой поврежденных сепараторов;

‒ удалением губки на кромках электродов;

‒ удалением накопившегося на дне аккумулятора осадка.

28.

Контрольно-тренировочый циклКонтрольно-тренировочный цикл проводится для контроля технического

состояния аккумуляторных батарей, проверки отдаваемой ими емкости,

исправления отстающихаккумуляторов.

При контрольно-тренировочном цикле

проводятся:

- предварительный полный заряд;

- контрольный (тренировочный) разряд током

10-часового режима;

- окончательный полный заряд

• Постоянство разрядного тока должно тщательно соблюдаться в течение всего

разряда, который должен заканчиваться в момент снижения напряжения до 1,7 В

на первом вышедшем аккумуляторе батареи.

• Замер напряжения на аккумуляторах и температуры в среднем аккумуляторе

батареи производится при включении на разряд, затем через каждые 2 часа.

• При снижении напряжения на одном из аккумуляторов до 1,85 В замеры

напряжения надо проводить через каждые 15 мин.

29.

• При снижении напряжения до 1,75 Вольт контролируется непрерывно, чтобыуловить конец разряда.

• Как только на указанном аккумуляторе напряжение упадет до 1,7 Вольт, следует

немедленно измерить напряжение на всех остальных аккумуляторах, отключить

батарею от разрядной цепи и восстановить величину разрядного тока для

оставшихся в группе батарей.

• При контрольном разряде необходимо записывать время включения батареи на

разряд и начальную температуру электролита, а также время окончания разряда

(при достижений 1,7 В на первом вышедшем аккумуляторе или напряжения на

выводах 10,2 В у 12-вольтовой батареи) и конечную температуру электролита.

• Подсчет емкости, отдаваемой аккумуляторной батареей, в процентах от

номинальной производится по таблице приложения 10.

• Фактическая емкость, отдаваемая при контрольном разряде, может быть как

меньше, так и больше номинальной.

• Между окончанием контрольного разряда и началом последующего заряда

допускается разрыв по времени не более 12 часов.

• Танковые батареи заряжаются током Двух ступеней.

30.

Ремонт аккумуляторных батарейБатареи и аккумуляторы разбираются для выполнения

следующих видов ремонта:

‒ устранения короткого замыкания внутри аккумулятора;

‒ устранения обрыва цепи внутри аккумулятора;

‒ замены баков, моноблока и крышек аккумуляторов;

‒ замены отдельных блоков и полублоков электродов

автомобильных батарей.

31.

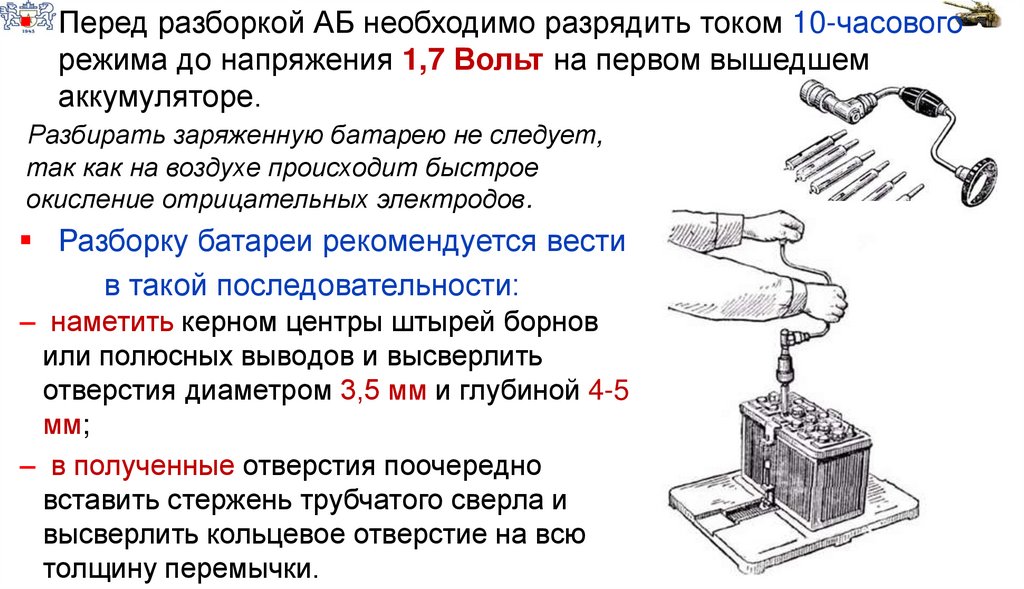

Перед разборкой АБ необходимо разрядить током 10-часовогорежима до напряжения 1,7 Вольт на первом вышедшем

аккумуляторе.

Разбирать заряженную батарею не следует,

так как на воздухе происходит быстрое

окисление отрицательных электродов.

Разборку батареи рекомендуется вести

в такой последовательности:

– наметить керном центры штырей борнов

или полюсных выводов и высверлить

отверстия диаметром 3,5 мм и глубиной 4-5

мм;

– в полученные отверстия поочередно

вставить стержень трубчатого сверла и

высверлить кольцевое отверстие на всю

толщину перемычки.

32.

• Затем с помощью разогретого электрического паяльника с насадкойудалить с поверхности батареи заливочную мастику.

• При необходимости замены аккумуляторные крышки снимаются с

помощью съемника

• Выемка блока

электродов с

крышкой с помощью

съемника

• Блоки электродов

ставятся наклонно на

ячейки моноблока на

2 – 3 мин для

стекания

электролита.

33.

• После этого блоки электродов и внутренняя поверхность моноблокапромываются, и блоки помещаются в ванну с дистиллированной водой

для уменьшения окисления отрицательных электродов.

• После разборки необходимо приступить к устранению неисправности,

из-за которой была произведена разборка

34.

35.

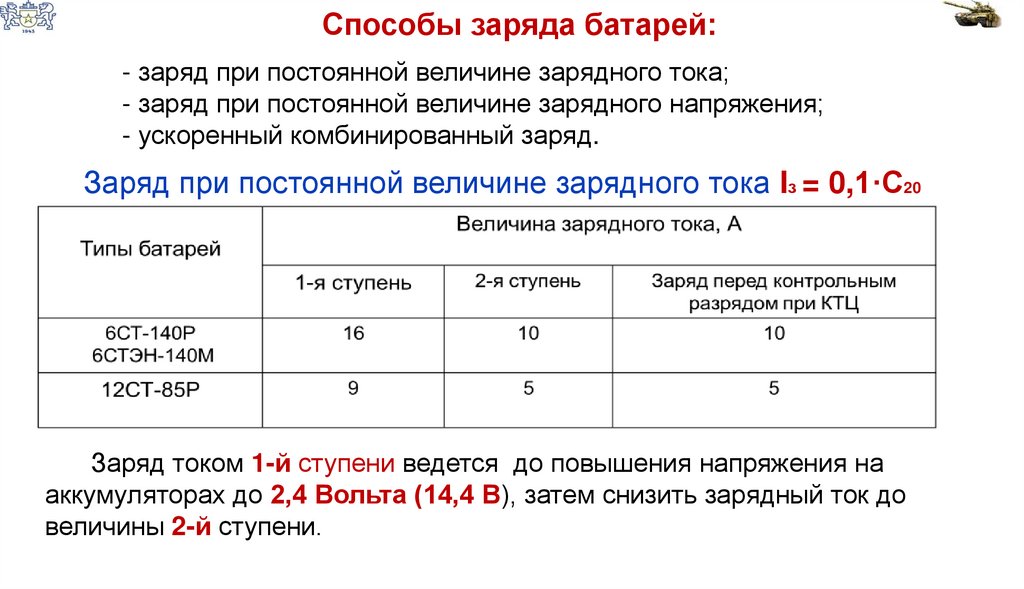

Способы заряда батарей:- заряд при постоянной величине зарядного тока;

- заряд при постоянной величине зарядного напряжения;

- ускоренный комбинированный заряд.

Заряд при постоянной величине зарядного тока Iз = 0,1·С20

Заряд током 1-й ступени ведется до повышения напряжения на

аккумуляторах до 2,4 Вольта (14,4 В), затем снизить зарядный ток до

величины 2-й ступени.

36.

Все заряды, как правило, проводятся током 2-й ступени.Двухступенчатый заряд рекомендуется проводить при большой степени

разряженности батарей, а именно:

- при разряде в процессе эксплуатации на 50% и более;

- после контрольного разряда при контрольно-тренировочном цикле.

В случае если температура окажется выше 45°С, следует уменьшить

наполовину зарядный ток или прервать заряд на время, необходимое для

остывания -электролита до 30... 35°С.

Напряжение аккумуляторов к концу заряда достигает величины

2,6 ... 2,65 Вольт (15,6…15,9), после чего более не возрастает

Признаки конца заряда аккумуляторной батареи:

напряжение на аккумуляторах и плотность электролита

постоянны в течение 1 часа при одновременном обильном

газовыделении («кипении») во всех аккумуляторах батареи

37.

Заряд при постоянной величине зарядного напряженияСущность заряда АБ при постоянном напряжении состоит в том, что

зарядное напряжение источника тока поддерживается постоянным в течение

всего времени заряда, а зарядный ток при этом уменьшается. Этот способ

наиболее целесообразен для танковых батарей без снятия их с машин

Зарядное напряжение устанавливается

из расчета 2,40 - 2,46 Вольт на один

аккумулятор батареи, т.е. 14,4 – 14,8 В.

Начальная величина зарядного тока

зависит от степени разряженности батарей,

зарядного напряжения и температуры

электролита

При таком уровне зарядного напряжения

батареи, разряженные на 50%, за 2,5...3 ч

заряжаются до 90% емкости.

Признак конца заряда:

снижение силы тока до 0 – 0.5 Ампер

38.

Ускоренный комбинированный зарядУскоренный комбинированный способ заряда применяется при

необходимости 100%-ного заряда аккумуляторных батарей в сокращенное

время.

Заряд производится в два этапа.

На первом этапе заряд батарей; осуществляется при постоянном зарядном

напряжении,

На втором этапе — при постоянной величине зарядного тока.

Переход к заряду при постоянной величине зарядного тока производится при

снижении тока на первом этапе заряда до величины, (первой, затем) второй

ступени (до 10 А для 6СТ-140М).

39.

Учебный вопрос № 2Поверка, характерные неисправности и ремонт

электрических машин

40.

• Электрические машины, применяемые в танковомэлектрооборудовании и автоматических системах,

различаются по назначению и конструктивному

исполнению.

• Однако подавляющее большинство танковых

электрических машин состоит из принципиально

одинаковых деталей и узлов, в которых могут возникать

однотипные по способам обнаружения и устранения

дефекты.

41.

42.

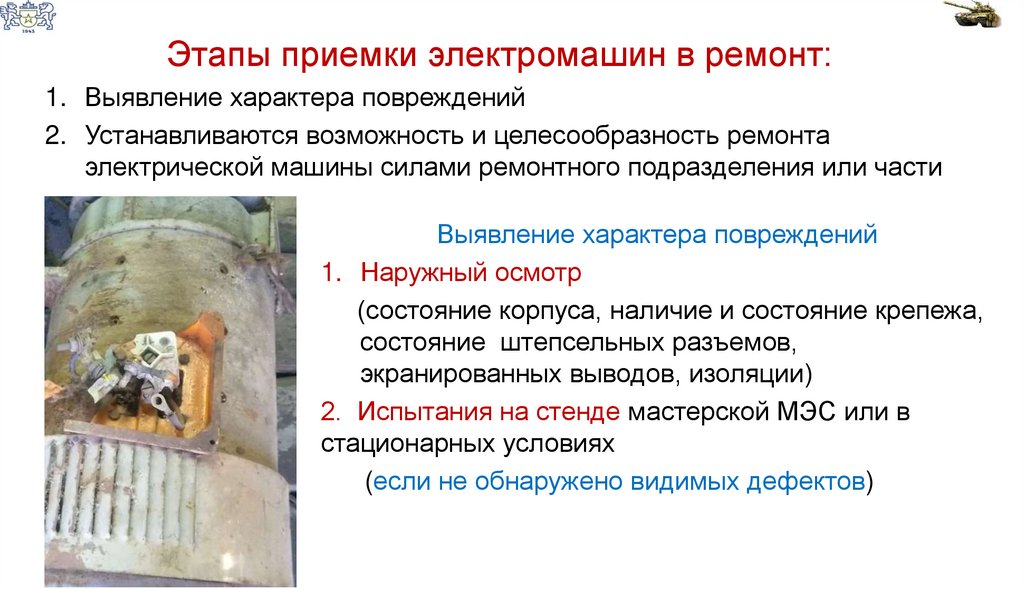

Этапы приемки электромашин в ремонт:1. Выявление характера повреждений

2. Устанавливаются возможность и целесообразность ремонта

электрической машины силами ремонтного подразделения или части

Выявление характера повреждений

1. Наружный осмотр

(состояние корпуса, наличие и состояние крепежа,

состояние штепсельных разъемов,

экранированных выводов, изоляции)

2. Испытания на стенде мастерской МЭС или в

стационарных условиях

(если не обнаружено видимых дефектов)

43.

Испытания на стенде мастерской МЭС или встационарных условиях:

1. Перед испытанием вал электрической машины проворачивается от руки

(при этом не должно быть посторонних стуков и заеданий вала)

2. Подается напряжение и эл.машина выводится в режим холостого хода

(если выполняется пункт №1)

3. По приборам определяют

- напряжение, подводимое к машине;

- потребляемый ток;

- скорость;

- направление вращения вала.

4. Сравнивают полученные результаты с техническими условиями на

войсковой ремонт электрооборудования БТТ.

44.

Дефекты электрических машин:1. Дефекты узла токосъема, (токоподвода);

2. Дефекты обмоток (якоря, статора);

3. Механические повреждения;

4. Повреждения антикоррозийных покрытий.

Признаки большинства дефектов электрических машин:

- повышенное искрение на коллекторе;

- шум, вибрация;

- увеличение потребляемого тока;

- снижение сопротивления обмоток.

По этим признакам и определяют техническое состояние

машин

45.

46.

47.

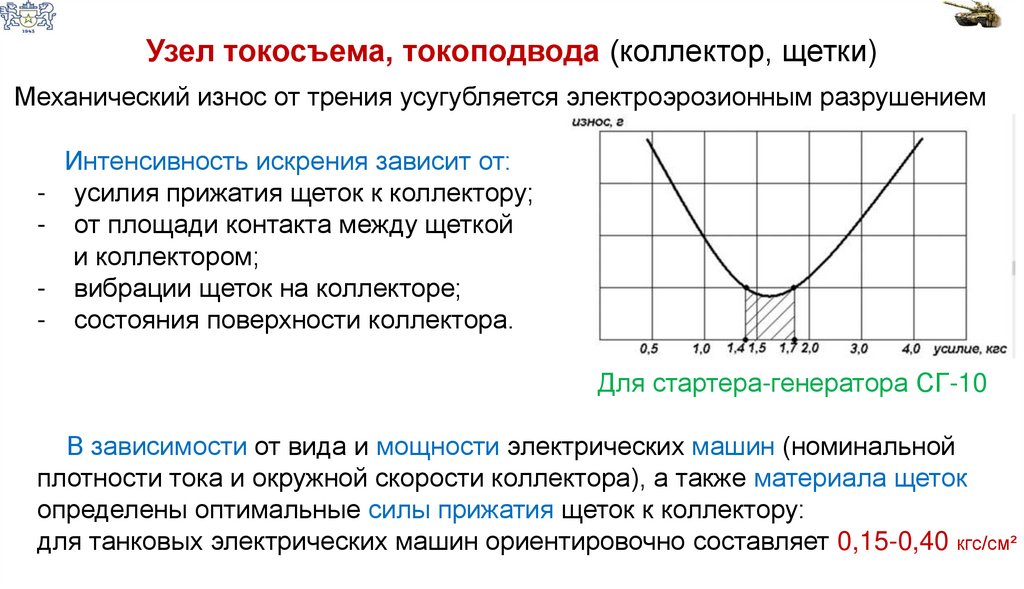

Узел токосъема, токоподвода (коллектор, щетки)Механический износ от трения усугубляется электроэрозионным разрушением

Интенсивность искрения зависит от:

- усилия прижатия щеток к коллектору;

- от площади контакта между щеткой

и коллектором;

- вибрации щеток на коллекторе;

- состояния поверхности коллектора.

Для стартера-генератора СГ-10

В зависимости от вида и мощности электрических машин (номинальной

плотности тока и окружной скорости коллектора), а также материала щеток

определены оптимальные силы прижатия щеток к коллектору:

для танковых электрических машин ориентировочно составляет 0,15-0,40 кгс/см²

48.

Силу прижатия щеток к коллектору измеряют динамометромПри этом необходимо:

1) чтобы крючок динамометра был закреплен

за пружину в месте ее давления на щетку;

2) чтобы пружина динамометра натягивалась

строго по оси движения щетки;

3) показания динамометра снимают в момент

отрыва щетки от коллектора.

49.

Щетки заменяют при:обрыве выводов;

отколах, трещинах;

износе более допустимой величины:

• при малой высоте щетки нажимная пружина не обеспечивает

необходимой силы прижатия щетки к коллектору;

• малые щетки имеют меньшее электрическое сопротивление,

быстро перегреваются и быстро изнашиваются.

При замене необходимо устанавливать щетки той марки,

которая указана в паспорте электрической машины.

Как исключение, можно устанавливать щетки, близкие по

техническим характеристикам. При этом следует заменять все

щетки.

50.

Обоймы щеткодержателя:щетки должны перемешаться свободно, но не шататься;

зазор между щеткой и стенкой обоймы в направлении вращения 0,10,3 мм;

в осевом направлении – 0,2-0,5 мм:

допускается зачистка боковых поверхностей щеток.

выводы щеток не должны замыкаться с металлическими деталями:

ток будет проходить по

обоймам щеткодержателей,

пружинам и осям. Из-за

нагрева током этих деталей

пружины отпускаются

(слабеют), обоймы

деформируются, внутренняя

поверхность их разъедается

и щетки в них заклинивают.

51.

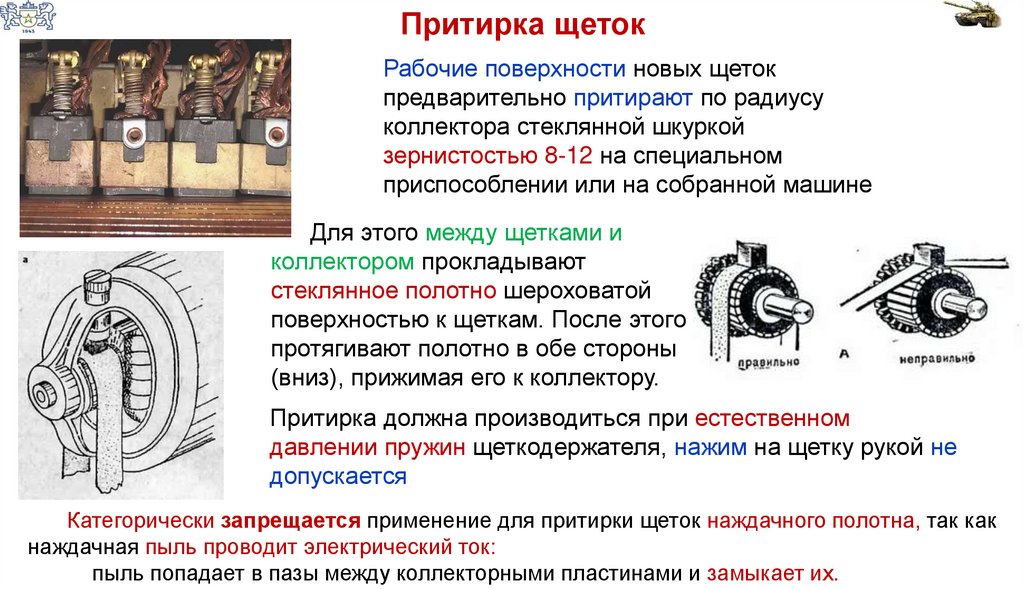

Притирка щетокРабочие поверхности новых щеток

предварительно притирают по радиусу

коллектора стеклянной шкуркой

зернистостью 8-12 на специальном

приспособлении или на собранной машине

Для этого между щетками и

коллектором прокладывают

стеклянное полотно шероховатой

поверхностью к щеткам. После этого

протягивают полотно в обе стороны

(вниз), прижимая его к коллектору.

Притирка должна производиться при естественном

давлении пружин щеткодержателя, нажим на щетку рукой не

допускается

Категорически запрещается применение для притирки щеток наждачного полотна, так как

наждачная пыль проводит электрический ток:

пыль попадает в пазы между коллекторными пластинами и замыкает их.

52.

Ремонт коллекторовРабочая поверхность коллектора исправной машины должна быть без

царапин, следов подгара и иметь блестящий полированный вид

Такой вид коллектора объясняется

наличием контактной оксидной

пленки с примесью угля или

графита. Пленка образуется при

длительной работе токосъема и

свидетельствует об исправности

коллектора

Светлая полоса чистой меди по

всей окружности коллектора является

характерным признаком разрушения

контактной пленки вследствие отказа

одной из щеток: рабочая поверхность

дефектной щетки омедняется, а на ее

сбегающем крае видно скопление

медной пыли.

53.

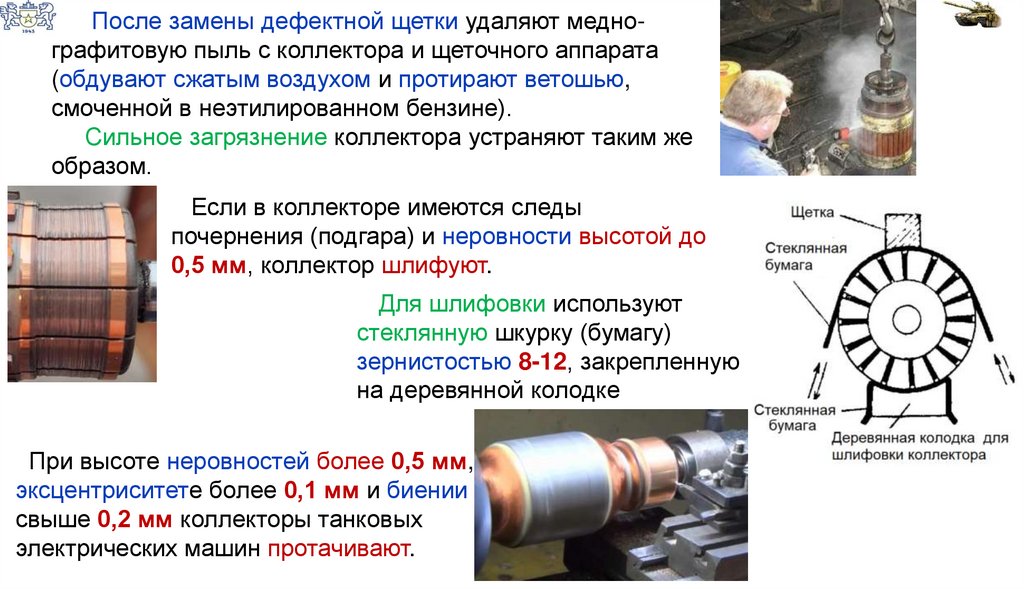

После замены дефектной щетки удаляют меднографитовую пыль с коллектора и щеточного аппарата(обдувают сжатым воздухом и протирают ветошью,

смоченной в неэтилированном бензине).

Сильное загрязнение коллектора устраняют таким же

образом.

Если в коллекторе имеются следы

почернения (подгара) и неровности высотой до

0,5 мм, коллектор шлифуют.

Для шлифовки используют

стеклянную шкурку (бумагу)

зернистостью 8-12, закрепленную

на деревянной колодке

При высоте неровностей более 0,5 мм,

эксцентриситете более 0,1 мм и биении

свыше 0,2 мм коллекторы танковых

электрических машин протачивают.

54.

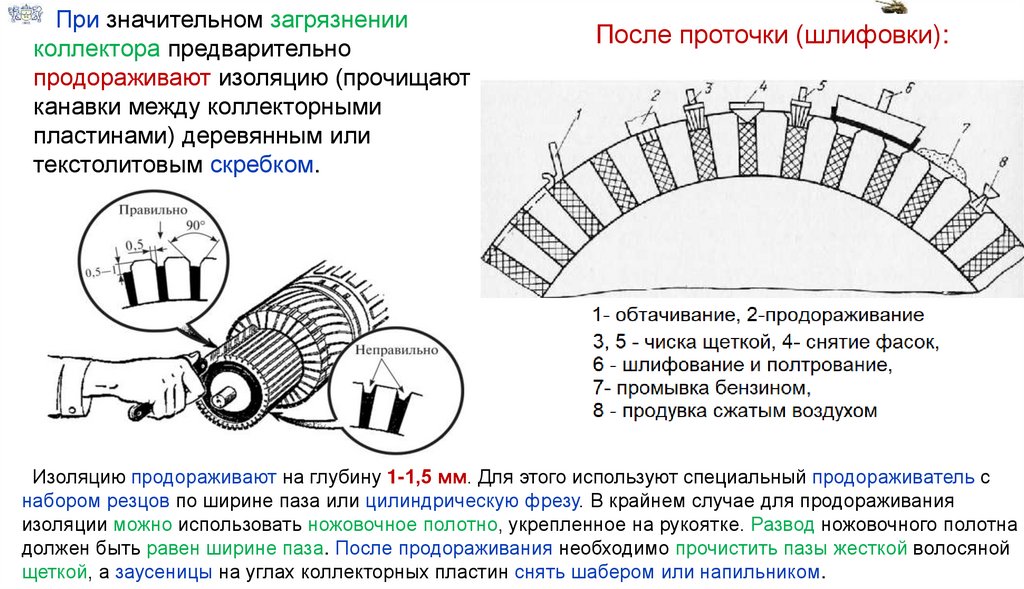

При значительном загрязненииколлектора предварительно

продораживают изоляцию (прочищают

канавки между коллекторными

пластинами) деревянным или

текстолитовым скребком.

После проточки (шлифовки):

Изоляцию продораживают на глубину 1-1,5 мм. Для этого используют специальный продораживатель с

набором резцов по ширине паза или цилиндрическую фрезу. В крайнем случае для продораживания

изоляции можно использовать ножовочное полотно, укрепленное на рукоятке. Развод ножовочного полотна

должен быть равен ширине паза. После продораживания необходимо прочистить пазы жесткой волосяной

щеткой, а заусеницы на углах коллекторных пластин снять шабером или напильником.

55.

Обмотки электрических машин• Характерными дефектами обмоток электрических машин

являются разрушение изоляции и обрывы.

• Разрушение изоляции в зависимости от места приводит к

замыканию на корпус или к межвитковому замыканию

обмоток.

Дефекты обмоток:

1. Обрыв,

2. Замыкание на корпус (якорь),

3. Межвитковое замыкание.

56.

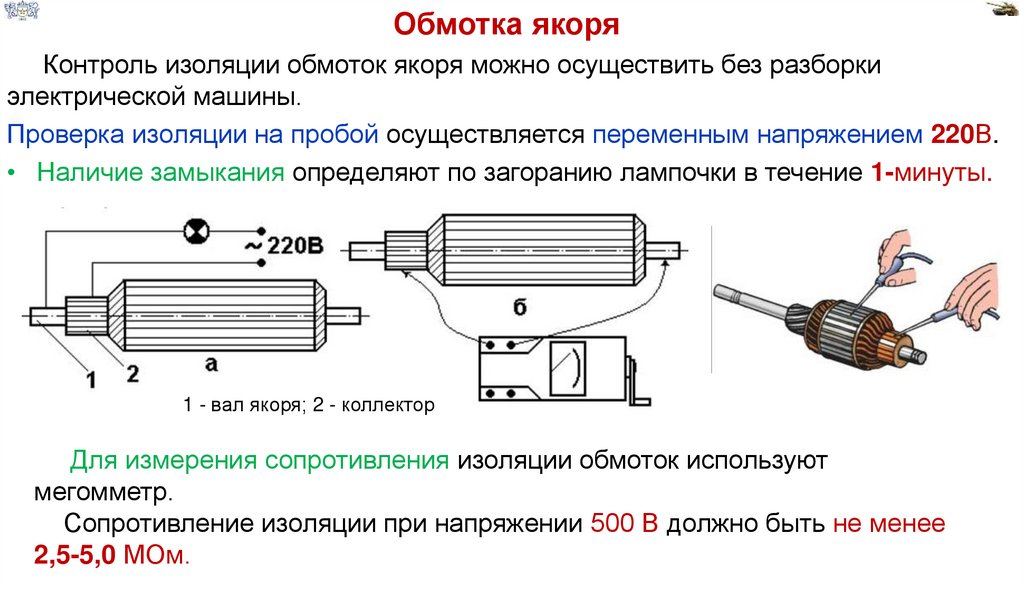

Обмотка якоряКонтроль изоляции обмоток якоря можно осуществить без разборки

электрической машины.

Проверка изоляции на пробой осуществляется переменным напряжением 220В.

• Наличие замыкания определяют по загоранию лампочки в течение 1-минуты.

1 - вал якоря; 2 - коллектор

Для измерения сопротивления изоляции обмоток используют

мегомметр.

Сопротивление изоляции при напряжении 500 В должно быть не менее

2,5-5,0 МОм.

57.

Комплексная проверка обмоток якоря– метод падения напряжения (метод вольтметра);

– метод магнитной индукции.

Метод падения напряжения (метод вольтметра)

Сущность проверки заключается в следующем:

– через обмотку якоря пропускают ток номинальной величины.

– с помощью вольтметра выявляют дефекты (по падению напряжения в

секциях обмотки).

а - схема проверки якоря

методом падения напряжения;

б - отыскание обрыва в

обмотке;

в - отыскание межвитковых

замыканий;

г - отыскание замыканий на

корпус

58.

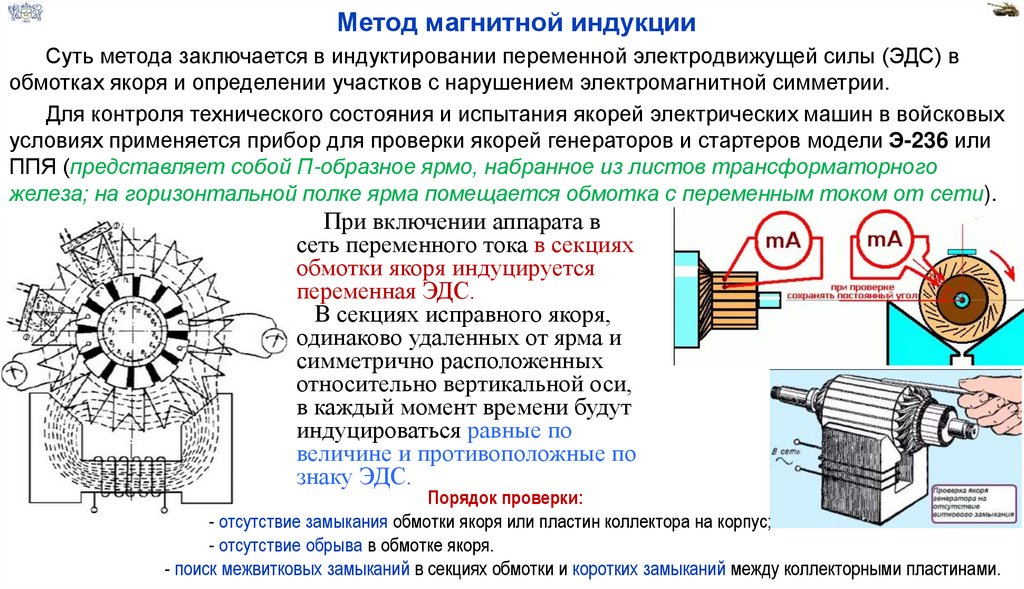

Метод магнитной индукцииСуть метода заключается в индуктировании переменной электродвижущей силы (ЭДС) в

обмотках якоря и определении участков с нарушением электромагнитной симметрии.

Для контроля технического состояния и испытания якорей электрических машин в войсковых

условиях применяется прибор для проверки якорей генераторов и стартеров модели Э-236 или

ППЯ (представляет собой П-образное ярмо, набранное из листов трансформаторного

железа; на горизонтальной полке ярма помещается обмотка с переменным током от сети).

При включении аппарата в

сеть переменного тока в секциях

обмотки якоря индуцируется

переменная ЭДС.

В секциях исправного якоря,

одинаково удаленных от ярма и

симметрично расположенных

относительно вертикальной оси,

в каждый момент времени будут

индуцироваться равные по

величине и противоположные по

знаку ЭДС.

Порядок проверки:

- отсутствие замыкания обмотки якоря или пластин коллектора на корпус;

- отсутствие обрыва в обмотке якоря.

- поиск межвитковых замыканий в секциях обмотки и коротких замыканий между коллекторными пластинами.

59.

Обмотки статораХарактерные дефекты обмоток статоров:

– межвитковое замыкание или замыкание катушек полюсов на корпус;

– обрыв витков в катушках полюсов;

– обрыв или поломка выводных наконечников;

– повреждение деталей штепсельного разъема или экранированного вывода;

– замасливание, загрязнение штепсельного разъема или экранированного

вывода.

Проверяют качество изоляции обмоток статора по отношению

к корпусу замером мегомметром величины сопротивления обмотки

или испытанием на пробой током напряжением 220 В

60.

Сборка электрических машин требования:- коллекторы должны быть чистыми и гладкими, не иметь почернений, обгораний,

забоин и заусениц;

- в собранной машине якорь должен вращаться легко и равномерно от руки,

задевание якоря за полюсы или выводы не допускается;

- щетки должны быть притерты по коллектору путем обкатки машины в моторном

режиме (притертая поверхность каждой щетки должна составлять не менее

половины рабочей поверхности (в генераторе, ЭМУ - не менее 2/3 рабочей

поверхности), щетки должны быть чистыми и легко перемещаться в

щеткодержателях);

- сопротивление изоляции обмоток по отношению к корпусу и между собой должно

быть:

- в ЭМУ и исполнительном двигателе - не менее 1.0 МОм;

- в остальных машинах - не менее 0,5 МОм.

- подшипники электрических машин, а также детали приводного механизма стартера

при сборке смазывают соответствующей смазкой согласно ТУ.

- состояние уплотнений должно предотвращать попадание смазки внутрь

электрической машины, а также вытекание смазки наружу

61.

Испытание электрических машин- ЭМ в условиях войскового ремонта испытывают, как правило, только в

режиме электродвигателя на холостом ходу:

(при этом недопустимо наличие стуков подшипников и других

посторонних шумов).

- Во время испытаний при установившемся режиме

определяют:

= напряжение источника питания;

= величину тока потребляемого машиной;

= скорость и направление вращения вала якоря.

- Полученные результаты измерений сравнивают с

требованиями ТУ.

- Кроме этого, работу электрических машин проверяют

непосредственно в танке при испытании танка после

ремонта.

62.

Учебный вопрос №3Ремонт электромонтажного комплекта и соединительных

проводов

63.

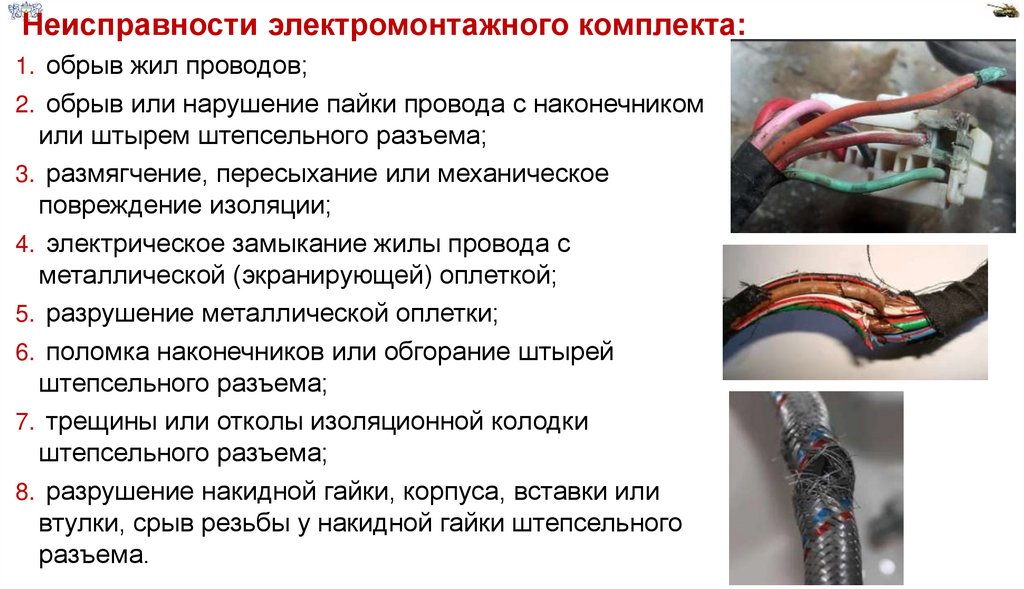

Неисправности электромонтажного комплекта:1. обрыв жил проводов;

2. обрыв или нарушение пайки провода с наконечником

или штырем штепсельного разъема;

3. размягчение, пересыхание или механическое

повреждение изоляции;

4. электрическое замыкание жилы провода с

металлической (экранирующей) оплеткой;

5. разрушение металлической оплетки;

6. поломка наконечников или обгорание штырей

штепсельного разъема;

7. трещины или отколы изоляционной колодки

штепсельного разъема;

8. разрушение накидной гайки, корпуса, вставки или

втулки, срыв резьбы у накидной гайки штепсельного

разъема.

64.

Оценку тех. состояния проводов производят наружным осмотром сприменением мегомметра на 500 В или контрольной лампы.

Сопротивление исправной изоляции должно быть не менее 0.5 МОм.

Обрыв провода определяют мультиметром, мегометром или контрольной

лампой с использованием источника тока рабочего напряжения.

65.

При ремонте электромонтажного комплекта необходимообеспечить:

- надежный электрический контакт в местах соединения

проводников;

- механическую прочность электрического соединения проводов,

изоляции и экрана.

- диэлектрическую надежность изоляции;

- экранирование места соединения, ремонта, повреждения.

66.

Правила ремонта электромонтажного комплекта исоединительных проводов

- Допускается не более 1-го сращивания на 1 м длины провода.

- Провода с поврежденной металлической оплеткой заменяют

новыми или ремонтируют, если оплетка имеет не более одного

разрыва длиной до 50 мм на 1 м длины провода.

- При потере электрической прочности изоляции провода не

ремонтируют, а заменяют новыми.

- При замене дефектного провода сечение, длина и марка нового

провода должны соответствовать дефектному.

- При отсутствии провода требуемого сечения устанавливают

провод сечением на одну ступень выше.

- Дефектные провода, как правило, используют для изготовления

проводов меньшей длины.

67.

Устранение обрыва провода68.

после чего скручивают их плоскогубцами69.

Затем загибают в обратные стороны70.

Скрутки пропаивают припоем ПОС 4071.

Обвертывают изоляционной лентой.Лента должна перекрывать на 10-15 мм

хлорвиниловую изоляцию жилы.

72.

Затем на изоленту накладываютбандаж из прочных х/б ниток,

который должен перекрывать х/б

оплетку на 10-15мм.

Нитяной бандаж пропитывают

шеллачным или бакелитовым

лаком.

73.

Поверх бандажа накладываютвплотную (виток к витку)

проволочный бандаж из мягкой

медной проволоки диаметром 0,30,5 мм.

Проволочный бандаж пропаивают

припоем ПОС 40.

74.

Провода с поврежденной металлической оплеткой- на место разрыва натягивают оплетку, снятую с провода такого же сечения,

и припаивают ее к оплетке ремонтируемого провода.

- оплетку можно восстановить путем постановки проволочного бандажа виток к витку

с последующей припайкой концов бандажа к основной оплетке провода.

75.

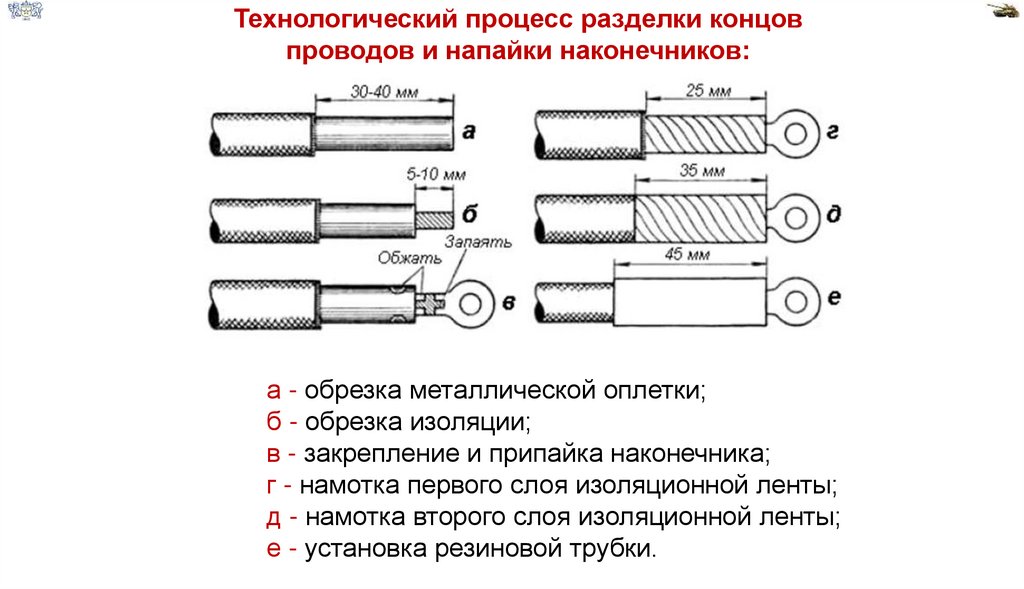

Технологический процесс разделки концовпроводов и напайки наконечников:

а - обрезка металлической оплетки;

б - обрезка изоляции;

в - закрепление и припайка наконечника;

г - намотка первого слоя изоляционной ленты;

д - намотка второго слоя изоляционной ленты;

е - установка резиновой трубки.

76.

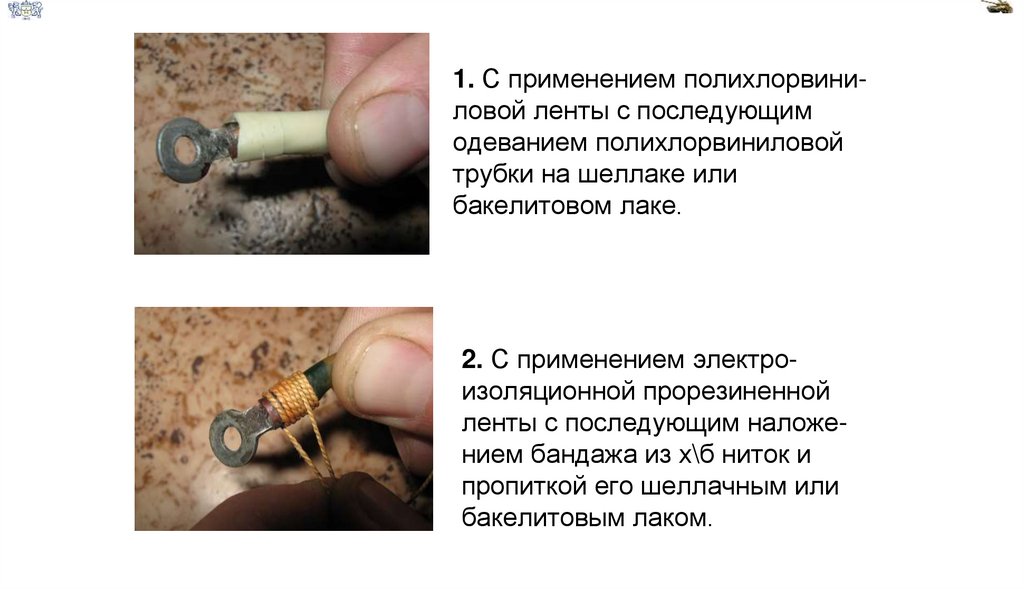

1. С применением полихлорвиниловой ленты с последующимодеванием полихлорвиниловой

трубки на шеллаке или

бакелитовом лаке.

2. С применением электроизоляционной прорезиненной

ленты с последующим наложением бандажа из х\б ниток и

пропиткой его шеллачным или

бакелитовым лаком.

Электроника

Электроника