Похожие презентации:

Установки контактной сварки

1.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЁЖНОЙ ПОЛИТИКИНИЖЕГОРОДСКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ПАВЛОВСКИЙ АВТОМЕХАНИЧЕСКИЙ ТЕХНИКУМ ИМ. И. И. ЛЕПСЕ»

МДК 01.03 « Электрическое и электромеханическое оборудование»

Тема: Установки контактной сварки

2.

СОДЕРЖАНИЕ:1.

1) Назначение и применение контактной сварки

2.

3.

4.

2) Виды контактной сварки

3) Конструкция контактной сварки

4) Принцип работы контактной сварки

5) Требования к электроприводу контактной сварки

5.

6) Аппараты защиты контактной сварки

1.

7) Достоинства и недостатки контактной сварки

3.

НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ КОНТАКТНОЙ СВАРКИКонтактная сварка — процесс образования неразъёмного сварного соединения путём

нагрева металла проходящим через него электрическим током и пластической деформации

зоны соединения под действием сжимающего усилия.

Контактная сварка преимущественно используется в промышленном массовом или

серийном производстве однотипных изделий. Применяется на предприятиях

машиностроения, в авиационной промышленности.

4.

ВИДЫ КОНТАКТНОЙ СВАРКИНа сегодняшний день выделяют различные виды контактной сварки.

Наибольшее распространение получили следующие:

Шовная контактная сварка

Точечная контактная сварка

Рельефная контактная сварка

Стыковая контактная сварка

5.

ШОВНАЯ КОНТАКТНАЯ СВАРКАШовная контактная сварка, также встречается название Роликовая

сварка — сварочный процесс, при котором детали соединяются швом,

состоящим из ряда отдельных сварных точек (литых зон), частично

перекрывающих одна другую и образующих герметичный шов.

Шовная сварка осуществляется на специальных сварочных станках с

двумя (или одним) вращающимися дисковыми роликами-электродами,

которые плотно сжимают, прокатывают и сваривают соединяемые

детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм.

Применяется при изготовлении различных емкостей, где требуются

герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Частным случаем этого вида сварки является шовная конденсаторная

сварка.

6.

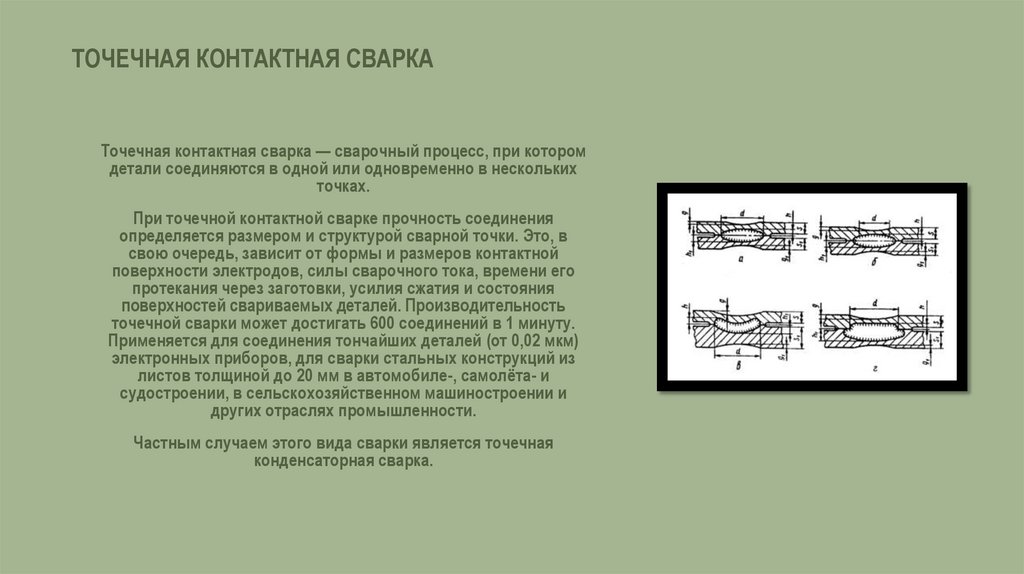

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКАТочечная контактная сварка — сварочный процесс, при котором

детали соединяются в одной или одновременно в нескольких

точках.

При точечной контактной сварке прочность соединения

определяется размером и структурой сварной точки. Это, в

свою очередь, зависит от формы и размеров контактной

поверхности электродов, силы сварочного тока, времени его

протекания через заготовки, усилия сжатия и состояния

поверхностей свариваемых деталей. Производительность

точечной сварки может достигать 600 соединений в 1 минуту.

Применяется для соединения тончайших деталей (от 0,02 мкм)

электронных приборов, для сварки стальных конструкций из

листов толщиной до 20 мм в автомобиле-, самолёта- и

судостроении, в сельскохозяйственном машиностроении и

других отраслях промышленности.

Частным случаем этого вида сварки является точечная

конденсаторная сварка.

7.

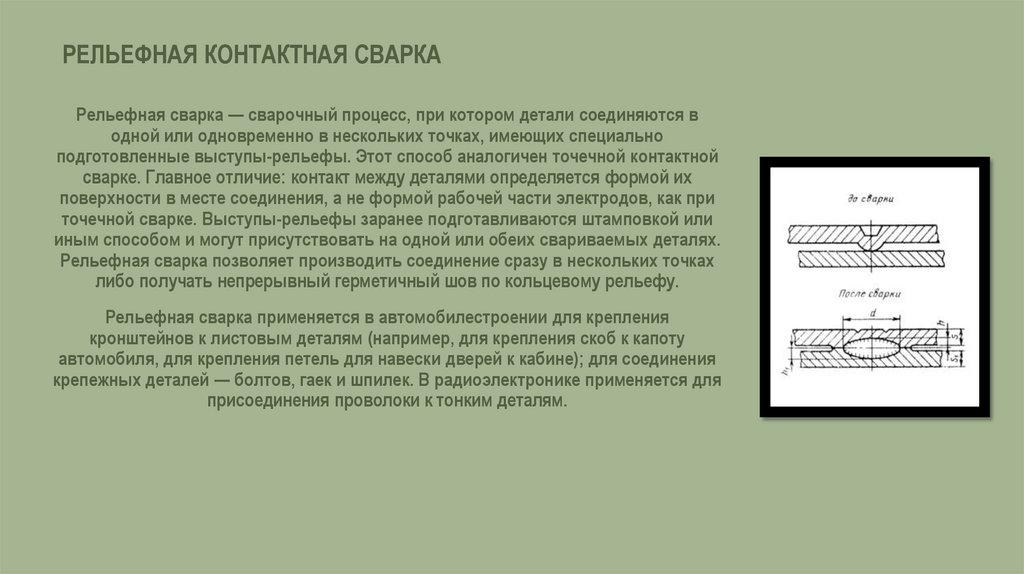

РЕЛЬЕФНАЯ КОНТАКТНАЯ СВАРКАРельефная сварка — сварочный процесс, при котором детали соединяются в

одной или одновременно в нескольких точках, имеющих специально

подготовленные выступы-рельефы. Этот способ аналогичен точечной контактной

сварке. Главное отличие: контакт между деталями определяется формой их

поверхности в месте соединения, а не формой рабочей части электродов, как при

точечной сварке. Выступы-рельефы заранее подготавливаются штамповкой или

иным способом и могут присутствовать на одной или обеих свариваемых деталях.

Рельефная сварка позволяет производить соединение сразу в нескольких точках

либо получать непрерывный герметичный шов по кольцевому рельефу.

Рельефная сварка применяется в автомобилестроении для крепления

кронштейнов к листовым деталям (например, для крепления скоб к капоту

автомобиля, для крепления петель для навески дверей к кабине); для соединения

крепежных деталей — болтов, гаек и шпилек. В радиоэлектронике применяется для

присоединения проволоки к тонким деталям.

8.

СТЫКОВАЯ КОНТАКТНАЯ СВАРКАСтыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной

сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону

Джоуля — Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является

стыковая конденсаторная сварка.

Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э.

Томсон предложил стыковую сварку сопротивлением. В 1887 году русский изобретатель Н.Н.Бенардос

запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами.

Позднее эти способы, усовершенствованные применением электродов из меди и её сплавов, стали

наиболее широко распространёнными способами контактной сварки. Современные способы контактной

сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая

сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка - термомеханический

процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором

локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения

сопровождается пластической деформацией, развивающейся под действием сжимающего усилия.

Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного

металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной

сварки, когда детали соединяются в процессе совместной пластической деформации нагретых

электрическим током торцов деталей при осадке по всей площади сечения.

Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический

ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца):

Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R =

2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk - контактное

сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового

зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ,

длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного

сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет

до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию

металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при

сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии.

9.

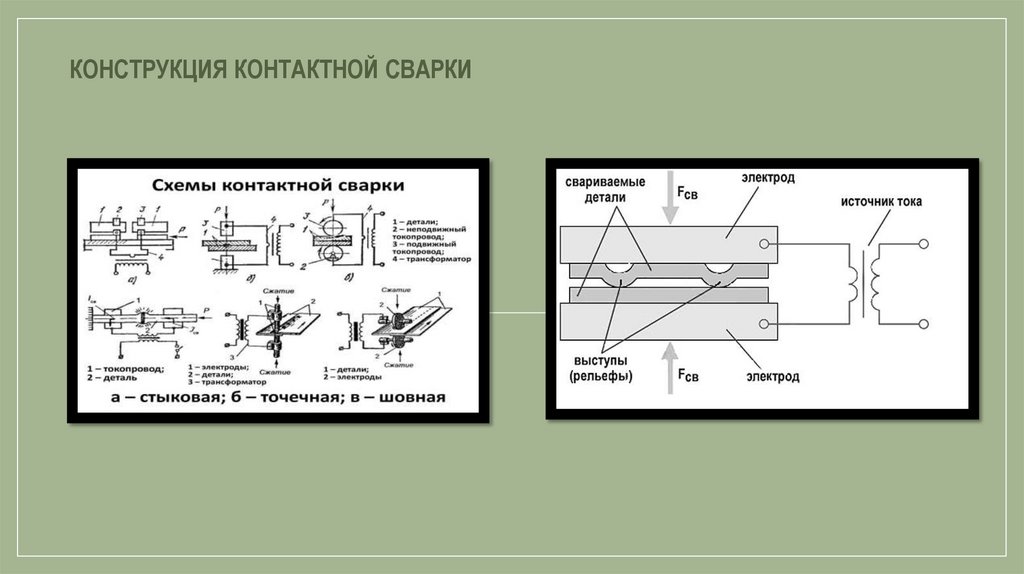

КОНСТРУКЦИЯ КОНТАКТНОЙ СВАРКИ10.

ПРИНЦИП РАБОТЫ КОНТАКТНОЙ СВАРКИСущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются

до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном

аппарате два:

сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной

сварки – в виде роликов);привод сжатия; привод вращения (для роликовых электродов); привод зажатия и

осадки (для стыковой сварки).

1. Механический, включающий в себя:

2. Электрический. Данный блок состоит из:

сварочного силового трансформатора; регулятора выходного напряжения, который переключает число витков

в первичной обмотке трансформатора; вторичного контура, через который ток подводится к деталям;

прерывателя первичной цепи для включения и выключения тока; регулятора цикла – устройства, задающего

последовательность сварочных операций, их длительность, и регулирующего другие необходимые

параметры.

Вспомогательные блоки:

Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему,

подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки

давления;

11.

Блок водяного охлаждения аппарата.Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается

между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В

некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной

обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли

ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и

воздух, медленно изнашиваются электроды; простота – возможность получить прочный и надежный

шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

дорогостоящее оборудование; необходимость применения тока большой силы (свыше 1000 А);

сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или

сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

12.

ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДУ КОНТАКТНОЙ СВАРКИИсточники питания сварочной дуги должны удовлетворять следующим основным требованиям:

1. Напряжения холостого хода источника должно быть достаточным для возбуждения дуги и безопасным для

человека.

2. После возбуждения дуги напряжение источника должно уменьшаться до значений, соответствующих напряжению

горения дуги.

3. При изменении длины дуги не должно происходить значительного изменения сварочного тока.

4. При КЗ ток в цепи не должен превышать рабочий ток при сварке более чем на 20-40 %.

5. Источник тока должен обеспечивать возможность лёгкого и плавного регулирования сварочного тока.

6. Источник должен обладать хорошими динамическими свойствами.

7. КПД источника тока должен быть достаточно высоким.

13.

АППАРАТЫ ЗАЩИТЫ КОНТАКТНОЙ СВАРКИАппараты защиты контактной сварки используются для защиты сварщика и окружающей среды от опасных

излучений и выбросов, которые могут возникнуть во время процесса сварки. В зависимости от типа сварки и

материалов, используемых при процессе, могут применяться различные виды аппаратов защиты. Рассмотрим

некоторые из них:

Сварочные маски: Сварочная маска представляет собой защитную маску, которая позволяет сварщику наблюдать

за процессом сварки, не подвергая свои глаза опасному излучению. Существуют различные типы сварочных

масок, включая автоматические, полуавтоматические и ручные.

Защитные перчатки: Защитные перчатки используются для защиты рук сварщика от опасных излучений и ожогов.

Они могут быть сделаны из различных материалов, включая кожу, текстиль, нитрил и другие.

Автоматические системы контроля: Автоматические системы контроля используются для мониторинга процесса

сварки и контроля за его качеством. Они могут включать в себя системы контроля напряжения, тока, скорости

сварки и других параметров.

Аппараты защиты от перегрузки: Аппараты защиты от перегрузки используются для предотвращения повреждения

электрооборудования и снижения риска возникновения пожара. Они могут включать в себя автоматические

выключатели, предохранители и другие устройства.

14.

Защитные очки: Защитные очки предназначены для защиты глаз сварщика от мелких осколков, выбросов и другихопасных частиц, которые могут возникнуть во время сварочных работ.

Вентиляционные системы: Вентиляционные системы используются для удаления избыточного дыма, пыли и газов,

которые могут возникать во время процесса сварки. Они могут быть механическими или естественными, и их выбор

зависит от типа сварки и условий производства.

Защитные экраны: Защитные экраны используются для создания физической барьерной защиты между сварщиком и

окружающей средой, чтобы предотвратить опасные выбросы и излучения. Они могут быть сделаны из различных

материалов, включая стекло, металл и пластик.

Защитная одежда: Защитная одежда включает в себя костюмы, фартуки и другие элементы, которые предназначены

для защиты сварщика от опасных излучений, ожогов и других травм. Они могут быть сделаны из различных

материалов, включая огнестойкую ткань, кевлар и другие.

Аппараты автоматической защиты от короткого замыкания: Аппараты автоматической защиты от короткого замыкания

используются для предотвращения повреждения электрооборудования и снижения риска возникновения пожара в

случае короткого замыкания.

Аппараты защиты от перенапряжения: Аппараты защиты от перенапряжения используются для защиты

электрооборудования от повреждения в случае возникновения перенапряжения в электрической сети.

15.

ПРЕИМУЩЕСТВА КОНТАКТНОЙ СВАРКИВысокая производительность (время сварки одной точки или стыка составляет 0,02... 1,0 с)

Малый расход вспомогательных материалов (воды, воздуха)

Высокое качество и надежность сварных соединений при небольшом числе управляемых

параметров режима, что снижает требования к квалификации сварщика

Это экологически чистый процесс, легко поддающийся механизации и автоматизации

16.

НЕДОСТАТКИ КОНТАКТНОЙ СВАРКИК недостаткам способа относят:

дорогостоящее оборудование; необходимость применения тока большой силы (свыше

1000А);

сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных

металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких,

как медь).

Электроника

Электроника Промышленность

Промышленность