Похожие презентации:

Контактная сварка

1. КОНТАКТНАЯ СВАРКА

Контактная сварка - это процесс образованиясоединения в результате нагрева металла

проходящим через него электрическим током и

пластической деформации зоны соединения под

действием сжимающего усилия.

2.

КОНТАКТНАЯ СВАРКАПО ФОРМЕ

СВАРНОГО

СОЕДИНЕНИЯ

ПО РОДУ

СВАРОЧНОГО ТОКА

ПО ХАРАКТЕРУ

ПРОТЕКАНИЯ

ПРОЦЕССА

Точечная

• Постоянным током

• Оплавлением

Шовная

• Переменным током • Сопротивлением

Стыковая

• Пульсирующим током

Рельефная

Шовно-стыковая

3.

Преимущества контактной сварки перед другимиспособами

- Высокая производительность (время сварки одной точки или

стыка составляет 0,02... 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при

небольшом числе управляемых параметров режима, что снижает

требования к квалификации сварщика

- Экологическая чистота процесса, легко поддающегося

механизации и автоматизации

4.

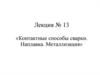

СПОСОБЫ КОНТАКТНОЙ СВАРКИточечная

шовная

стыковая

5.

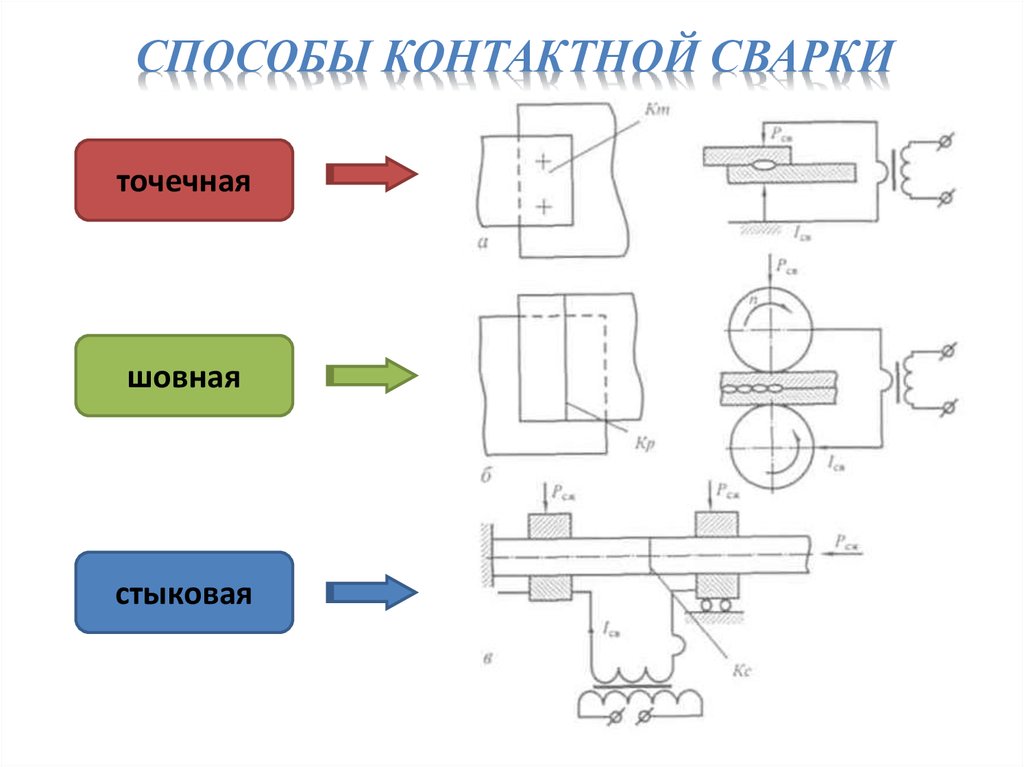

При точечной сварке детали соединяются на отдельных участках ихсоприкосновения - точках. Детали собирают внахлестку, сжимают между

электродами из медных сплавов, подключенными ко вторичной обмотке

сварочного трансформатора, и пропускают через место сварки короткий

импульс тока. В контакте между деталями металл расплавляется, образуется

ядро сварной точки. Под действием сжимающего усилия происходит

пластическая деформация металла, по периметру ядра образуется

уплотняющий поясок, предохраняющий ядро от окисления и от выплеска.

6.

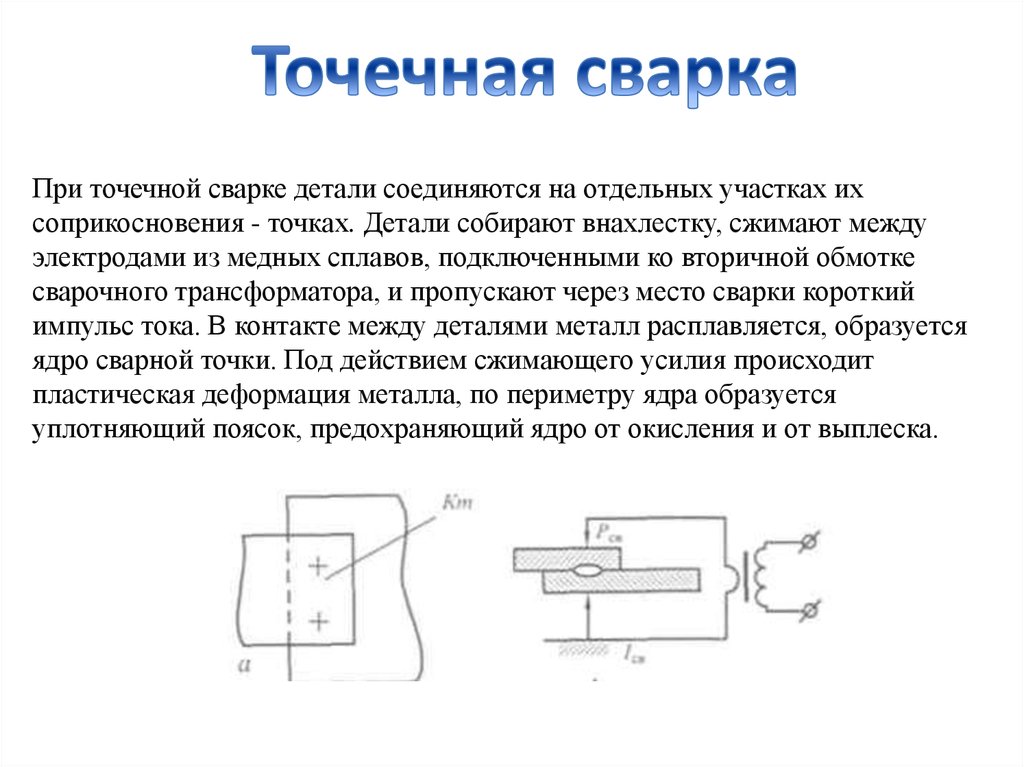

Шовная сварка происходит так же, как и точечная. Разница междуними в том, что при шовной сварке детали зажимаются между

электродами-роликами которые в процессе сварки вращаются,

перемещая свариваемые детали. Импульсы сварочного тока .

следуют один за другим с установленной паузой между ними.

Совокупность многих точек, взаимно перекрывающих друг друга,

образует сплошной сварной шов.

7.

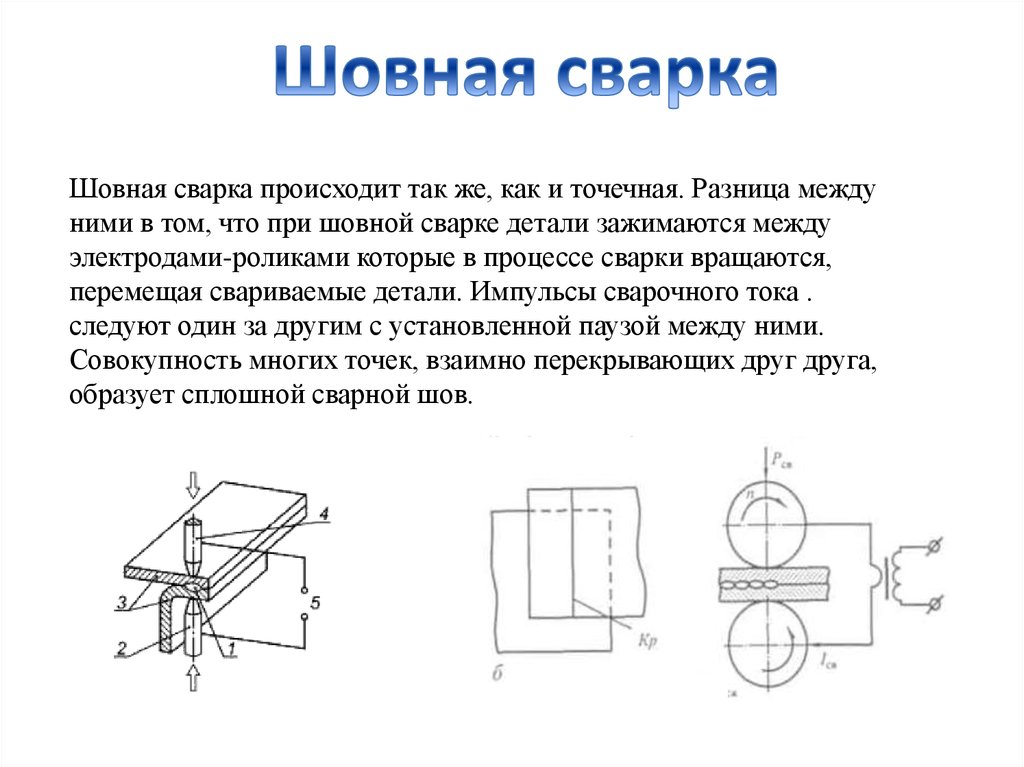

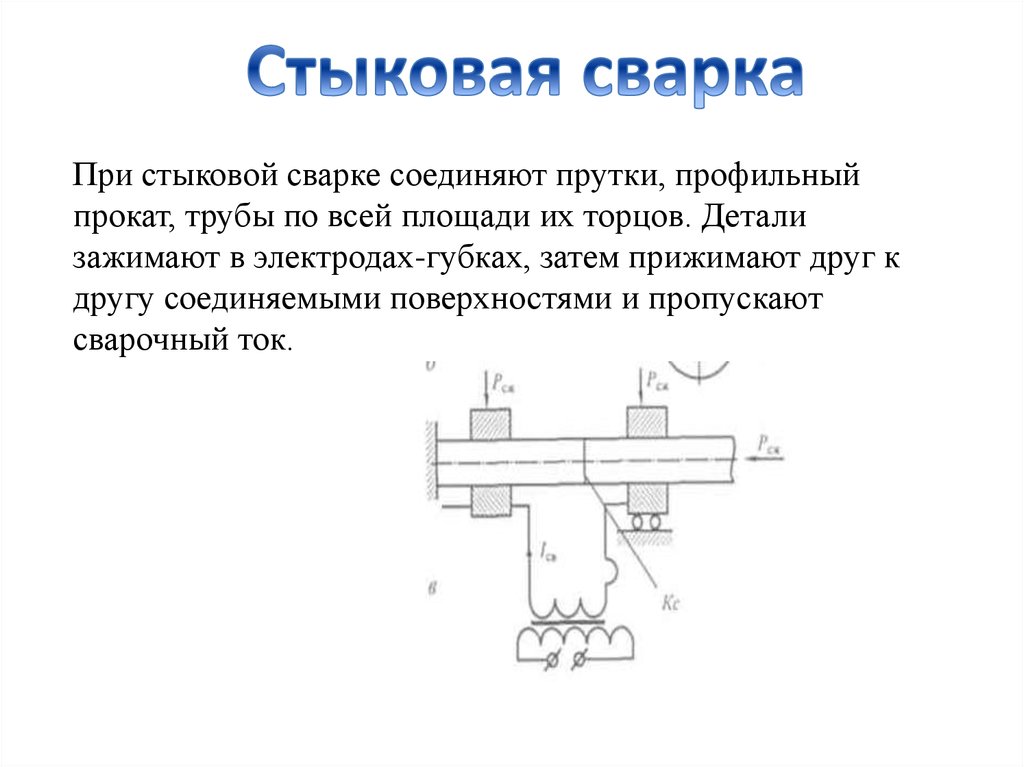

При стыковой сварке соединяют прутки, профильныйпрокат, трубы по всей площади их торцов. Детали

зажимают в электродах-губках, затем прижимают друг к

другу соединяемыми поверхностями и пропускают

сварочный ток.

8. Машины для контактной сварки

• Бывают стационарными, передвижными и подвесными (сварочныеклещи).

• По роду тока в сварочном контуре могут быть машины переменного

или постоянного тока от импульса тока, выпрямленного в первичной

цепи сварочного трансформатора или от разряда конденсатора.

• По способу сварки различают машины для точечной, рельефной,

шовной и стыковой сварки.

• Любая машина для контактной сварки состоит из электрической и

механической частей, пневмо- или гидросистемы и системы водяного

охлаждения (рис. 1).

9. Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичногоконтура через свариваемые детали. Кроме этого при шовной сварке

электроды-ролики перемещают свариваемые детали и удерживают их в

процессе нагрева и осадки.

Схемы электродов для точечной сварки:

а – электрод с наружным посадочным

конусом;

б – колпачковый электрод

10. Качество сварных соединений

• Это качество определяется подготовкой поверхностей к сварке, а такжеправильным выбором параметров режима (сила сварочного тока,

длительность его импульса и усилие сжатия деталей) и их стабильностью.

• Основной показатель качества точечной и шовной сварки - это размеры

ядра сварной точки. Для всех материалов диаметр ядра должен быть

равен трем толщинам S более тонкого свариваемого листа. Допускается

разброс значений глубины проплавления в пределах 20...80 % S. За

меньшим из этих пределов следует непровар, за большим - выплеск.

Глубина вмятины от электрода не должна превышать 0,2 S. Размер

нахлестки в точечных и шовных соединениях должен выбираться в

пределах 2,5...5,0 диаметров ядра.

11. Контроль качества

• Контролируют качество контактной сварки чаще всеговнешним осмотром, а также любыми методами

неразрушающего контроля.

• Сложность контроля состоит в том, что этими методами

непровар не выявляется, так как поверхности деталей

плотно прижаты друг к другу, в их контакте образуется

"склейка", проникающие излучения, магнитное поле и

ультразвук не отражаются и не ослабляются.

• Наиболее оперативный метод контроля - разрушение

контрольных образцов в тисках молотком и зубилом. Если

непровара нет, разрушение происходит по целому

металлу одной из деталей, можно измерить диаметр

литого ядра при точечной и шовной сварке.

Промышленность

Промышленность