Похожие презентации:

Абсорбция үдерісі. №5 зертханалық жұмыс

1.

әл-Фараби атындағы Қазақ ұлттық университетіХимия және химиялық технология факультеті

Физикалық химия, катализ және мұнайхимия кафедрасы

«Химиялық-фармацевтикалық өндірістің үдерістері мен аппараттары»

пәні бойынша

№ 5 зертханалық жұмыс

Абсорбция үдерісі

Мамандық: «6В07201 – Фармацевтикалық өндіріс технологиясы»

Құрастырған:

х.ғ.к., доцент

Ешова Ж.Т.

Алматы

1

2.

№ 5 зертханалық жұмыс1.1 Абсорбция үдерісі

Абсорбция дегеніміз қандай да бір газды немесе буды оның басқа газдармен (газтасымалдағыш) қоспасынан сіңіретін газды (мақсатты құрамдас) жақсы ерітетін

сұйықтықпен талғампаз сіңіру үдерісі. Абсорбция үдерісінде газ-тасымалдағыш сұйық

сіңіргіште өте аз немесе мүлдем ерімеуі қажет.

Өнеркәсіпте абсорбция үдерісін мұнай өңдеуде көмірсутекті газдарды бөлу үшін,

кокс газынан аммиак пен көмірсутектерді бөліп алу үшін, газды ағындарды бөгде

қоспалардан тазалау үшін және өнеркәсіптік ағынды газдардан құнды қоспаларды ұстап

қалу үшін қолданады.

Егер газдағы құрамдастың нақты концентрациясы ( , кг/кг газ) оның сұйықтықтағы

газбен тепе-теңдік концентрациясынан (

, сұйық сіңіргіш құрамындағы сіңірлген

құрамдас концентрациясы ) үлкен болса, онда газ-тасымалдағыш құрамынан мақсатты

құрамдастың сұйық сіңіргіш массасына үздіксіз өту үдерісі жүреді.

Мақсатты

құрамдастың

нақты

(жұмыс,

)

және

тепе-теңдік

концентрацияларының айырымы газ-тасымалдағыш құрамынан басқа фазаға массаөту

үдерісінің қозғаушы күші деп аталады.

Құрамдастың бу-газ фазасындағы тепе-теңдік концентрациясының оның сұйық

фазадағы нақты концентрациясынан тәуелділігі мақсатты құрамдас молекулаларының

газ-тасымалдағыш молекулаларымен молекулааралық байланыс күштерімен анықталады

және қарапайым жағдайда Генри сызықтық заңына сәйкес келеді:

,

(1.1)

мұндағы p – құрамдас буының парциалды қысымы, Па; – сұйық фазадағы құрамдастың

салыстырмалы массалық үлесі, кг/кг сұйық; Е – Генри тұрақтысы.

Генри тұрақтысының мәні сіңірілетін құрамдастың, газ-тасымалдағыш пен

сұйықтықтың қасиеттеріне, темпераутраға тәуелді.

Абсорбция үдерісінің материалдық балансы мен жұмыс сызығы теңдеуі масса алмасу

үдерісінің материалдық баланс теңдеуімен сипатталады:

*

(1.2)

Мақсатты құрамдастың бір фазадан екінші фазаға массаөтуінің жылдамдығы

массаөту теңдеуімен анықталады:

(1.3)

мұндағы М – бір фазадан екінші фазаға өтетін құрамдас массасы; F – фазалардың әсерлесу

беті;

үдерістің орташа қозғаушы күші;

мақсатты құрамдас газ-тасымалдағыш

құрамынан сіңіретін сұйықтық құрамына өтетін жолдың диффузиялық өтімділігін

анықтайтын массаөту коэффициенті.

Массаалмасу апаратында концентрациялардың бастапқы және соңғы мәндерінің

өзгерісі аралығында үдерістің орташа қозғаушы күш шамасы анықталынады:

,

(1.4)

мұндағы

және

– аппараттың бастапқы және соңғы

нүктелеріндегі үдерістің қозғаушы күштері (тепе-теңдік күйден ауытқу).

Фазалардың әсерлесу бетін (массаөту бетін) жетілдіру үшін массаалмасу

аппараттарына (абсорберлерге) керамикалық түтіктерді (Рашиг сақиналарын) орнатады.

Рашиг сақиналары – биіктігі диаметріне тең жұқа цилиндрлер. Олардың мөлшері 15-150

2

3.

мм. Аппаратқа мұндай сақиналар бос салынады немесе рет-ретімен орнатылады.Қондырманың негізгі сипаттамаларына меншікті беті ,м2/м3, мен бос көлемі ,м3/м3

жатады. Қондырмалы абсорбердің жоғарғы жағынан сұйықтық шашыратылып жіберіледі.

Сұйықтық ауырлық күші әсерінен қондырмадағы барлық сақиналардың ішкі және сыртқы

беттері арқылы жұқа қабыршық түрінде төмен қарай қозғалады. Газ ағыны қондырмалы

абсорберге төменнен жоғары қарай беріледі. Газ ағыны сақиналардың аралығындағы және

сақиналардың ішіндегі бос қуыстар арқылы жоғары қарай қозғалып, қабыршықтың

сыртқы бетіде сұйық сіңіргішпен әсерлеседі. Қабаттың бірлік көлемінде сақиналардың

мөлшері кіші болған сайын, барлық сақина беттері қосындысының шамасы ( , м2/м3) арта

түседі.

Қондырма қабаты арқылы газдар қоспасы қозғалған сайын қондырманың

гидравликалық кедергісі арта түседі. Бұл кедергіні жеңу үшін қондырма қимасына кірер

және шығар тұстарда статикалық қысымдардың айырымы біршама болуы қажет. Мұндай

қысымдар айырымының шамасы қондырма қабатының биіктігіне және газ ағынының

жылдамдық тегеурініне пропорционалды болады:

(Н/м2),

(1.5)

мұндағы – кедергі коэффициенті; H қондырма қабатының биіктігі, м; dэ –

қондырманың эквивалентті диаметрі, м;

газ тығыздығы, кг/м3; w – қондырманың бос

қуыстары аралығындағы газ ағыны жылдамдығы, м/с.

Бұл тәуелділік бойынша сұйықтықпен суландырылмаған құрғақ қондырма арқылы газ

ағынының қозғалысындағы тегеуріннің әлсіреуін (бір кубометр газ ағыны қозғалған

мезеттегі механикалық энергия шығынын) анықтайды. Қондырма қабаты арқылы

сұйықтық қозғалған мезетте керамикалық сақиналардың сыртқы және ішкі беттеріндегі

сұйық фаза қабыршығы қабат арқылы газ ағыны өтетін бос қиманы біршама тарылтады.

Қондырма арқылы газ ағынының бірдей көлемдік жұмсалу мөлшерінде суландырылған

қондырмада газдың нақты жылдамдығы құрғақ қондырмаға қарағанда әлдеқайда артады,

нәтижесінде статикалық қысымның өзгерісі суландырылған қондырмада жоғары болады:

∆Рсу > ∆Р.

Бұл жұмыста ауа-аммиак газдар қоспасы ағынынан аммиак буын сумен сіңіру үдерісі

зерттеледі.

Жұмыстың мақсаты: бағананың бос қимасындағы ауаның жылдамдығы w0 мен

қондырманы суландыру тығыздығы Г, м3/(с∙м2) (ауа ағынының көлемдік жұмсалу

мөлшерін V және қондырманы суландыруға қажетті судың жұмсалу мөлшерін оқытушы

береді) шамаларын тәжірибе жүзінде өлшеу негізінде массаөту коэффициентінің

мәнін есептеу. Құрғақ және суландырылған қондырмалардағы қысымдар өзгерісін өлшеу

арқылы алынған тәжірибе нәтижелерінің ауа ағыны жылдамдығынан тәуелділік графигін

тұрғызу.

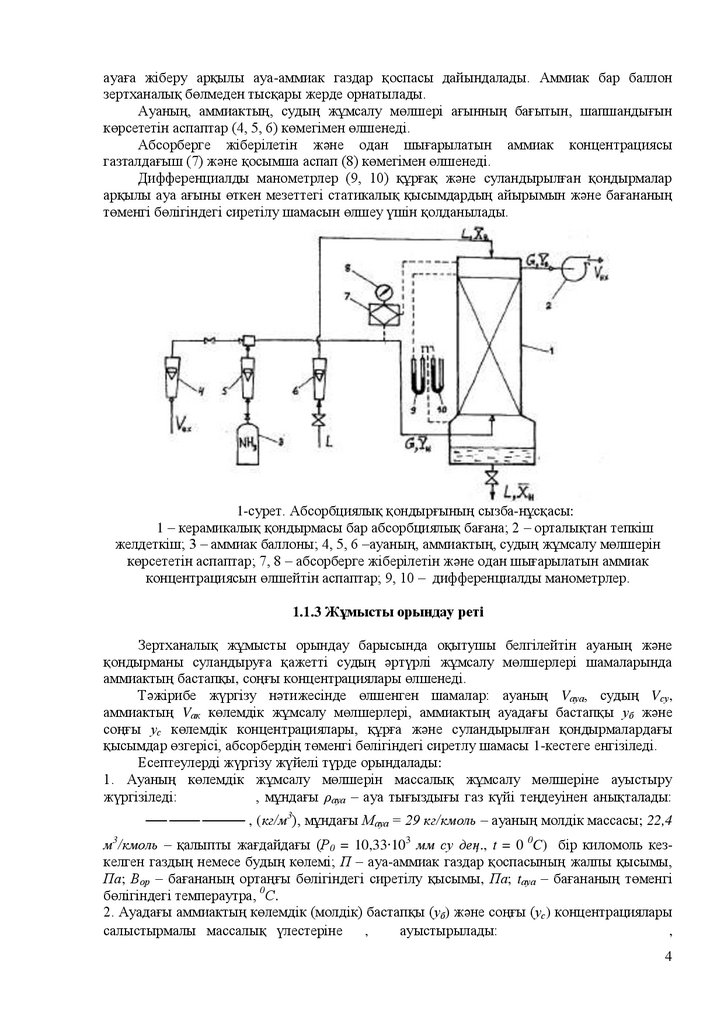

1.1.2 Абсорбциялық қондырғының сипаттамасы

Абсорбциялық қондырғының негізгі бөлігін Рашиг сақиналарымен толтырылған

қондырма қабаты бар бағаналы абсорбер (1) құрайды. Абсорбердің төменгі бөлігінен

құрамында аммиак қоспасы бар ауа ағыны жіберіледі. Бағананың жоғары бөлігінен

қондырма қабатына үздіксіз су ағыны жіберіледі. Су ағыны қондырмадағы барлық

сақиналардың бетімен жанасып, төмен қарай қозғалған сайын, жоғары қарай қозғалған

ауа-аммиак қоспасымен әсерлесіп, нәтижесінде аммиак су құрамына өтеді.

Ауа ағыны абсорберге орталықтан тепкіш желдеткіш (2) көмегімен беріледі.

Орталықтан тепкіш желдеткіш зертхана бөлмесінен тысқары жерде ауа жіберілетін

құбырдың соңында орнатылғандықтан, зертханалық бөлмедегі атмосфералық қысымға

қарағанда қондырманың ішкі бөлігінде біршама сиретілу жағдайын тудырады. Бөлмедегі

ауаны желдеткіш көмегімен сору мезетінде баллондағы (3) аммиактын біраз мөлшерін

3

4.

ауаға жіберу арқылы ауа-аммиак газдар қоспасы дайындалады. Аммиак бар баллонзертханалық бөлмеден тысқары жерде орнатылады.

Ауаның, аммиактың, судың жұмсалу мөлшері ағынның бағытын, шапшандығын

көрсететін аспаптар (4, 5, 6) көмегімен өлшенеді.

Абсорберге жіберілетін және одан шығарылатын аммиак концентрациясы

газталдағыш (7) және қосымша аспап (8) көмегімен өлшенеді.

Дифференциалды манометрлер (9, 10) құрғақ және суландырылған қондырмалар

арқылы ауа ағыны өткен мезеттегі статикалық қысымдардың айырымын және бағананың

төменгі бөлігіндегі сиретілу шамасын өлшеу үшін қолданылады.

1-сурет. Абсорбциялық қондырғының сызба-нұсқасы:

1 – керамикалық қондырмасы бар абсорбциялық бағана; 2 – орталықтан тепкіш

желдеткіш; 3 – аммиак баллоны; 4, 5, 6 –ауаның, аммиактың, судың жұмсалу мөлшерін

көрсететін аспаптар; 7, 8 – абсорберге жіберілетін және одан шығарылатын аммиак

концентрациясын өлшейтін аспаптар; 9, 10 – дифференциалды манометрлер.

1.1.3 Жұмысты орындау реті

Зертханалық жұмысты орындау барысында оқытушы белгілейтін ауаның және

қондырманы суландыруға қажетті судың әртүрлі жұмсалу мөлшерлері шамаларында

аммиактың бастапқы, соңғы концентрациялары өлшенеді.

Тәжірибе жүргізу нәтижесінде өлшенген шамалар: ауаның Vауа, судың Vсу,

аммиактың Vак көлемдік жұмсалу мөлшерлері, аммиактың ауадағы бастапқы уб және

соңғы ус көлемдік концентрациялары, құрға және суландырылған қондырмалардағы

қысымдар өзгерісі, абсорбердің төменгі бөлігіндегі сиретлу шамасы 1-кестеге енгізіледі.

Есептеулерді жүргізу жүйелі түрде орындалады:

1. Ауаның көлемдік жұмсалу мөлшерін массалық жұмсалу мөлшеріне ауыстыру

жүргізіледі:

, мұндағы ρауа – ауа тығыздығы газ күйі теңдеуінен анықталады:

, (кг/м3), мұндағы Мауа = 29 кг/кмоль – ауаның молдік массасы; 22,4

м3/кмоль – қалыпты жағдайдағы (Р0 = 10,33∙103 мм су дең., t = 0 0C) бір киломоль кезкелген газдың немесе будың көлемі; П – ауа-аммиак газдар қоспасының жалпы қысымы,

Па; Вор – бағананың ортаңғы бөлігіндегі сиретілу қысымы, Па; tауа – бағананың төменгі

бөлігіндегі темпераутра, 0С.

2. Ауадағы аммиактың көлемдік (молдік) бастапқы (уб) және соңғы (ус) концентрациялары

салыстырмалы массалық үлестеріне

,

ауыстырылады:

,

4

5.

мұндағы= 17 кг/кмоль – аммиактың молдік массасы;

= 29 кг/кмоль – ауаның

молдік массасы; у – аммиактың көлемдік үлесі.

3. Газ ағынынан аммиактың сіңірілу дәрежесі анықталады:

.

4. Газ ағынымен берілетін аммиак мөлшері материалдық баланс теңдеуінен (1.2-теңдеу)

анықталады.

5. Судың массалық жұмсалу мөлшері оның көлемдік жұмсалу мөлшері Vсу мен

тығыздығы ρсу бойынша анықталады:

, кг/с.

6. Материалдық баланс теңдеуінен (1.2) аппаратқа келіп түсетін су құрамында аммиактың

болмайтынын ескеріп,

, абсорберден шығарылатын су құрамындағы аммиак

концентрациясы есептелінеді.

7. Судағы соңғы концентрациясымен тепе-теңдіктегі аммиактың парциалды қысымының

шамасы

, 1.1-теңдеуден анықталады. Алынған

мәнін салыстырмалы массалық

үлеске айналдырады

:

.

8. Қондырма қабаттарындағы массаөту үдерісінің орташа қозғаушы күшінің шамасы

логарифмдік формула (1.4) бойынша есептелінеді.

9. Массаөту беті ретінде қондырманың барлық сақиналар бетінің қосындысы алынады:

, мұндағы D = 0,100 м, H = 1,70 м – бағананың ішкі диаметрі және

қондырма қабатының биіктігі; = 320 м2/м3 – мөлшері 15 15 2 мм сақиналардан

құралған қондырманың меншікті беті.

10. Массаөту коэффициентінің К мәні массаөту теңдеуінен (1.3) анықталады.

11. Қондырмадан бос (тіреу торының астындағы) бағананың көлденең қимасы

ауданындағы ауа жылдамдығы:

, м/с және қондырманы сумен

3

2

суландыру тығыздығы:

, м /(м ∙с) есептелінеді.

Осы жағдайларда

жұмсалу мөлшерлері мен концентрациялары өлшеніп,

, ∆Р, ∆Рсу шамалары

есептелінеді.

Зертханалық жұмыс

( , Г), ∆Р ( ) және ∆Рсу ( , Г) тәуелділік графиктерін

тұрғызумен аяқталады.

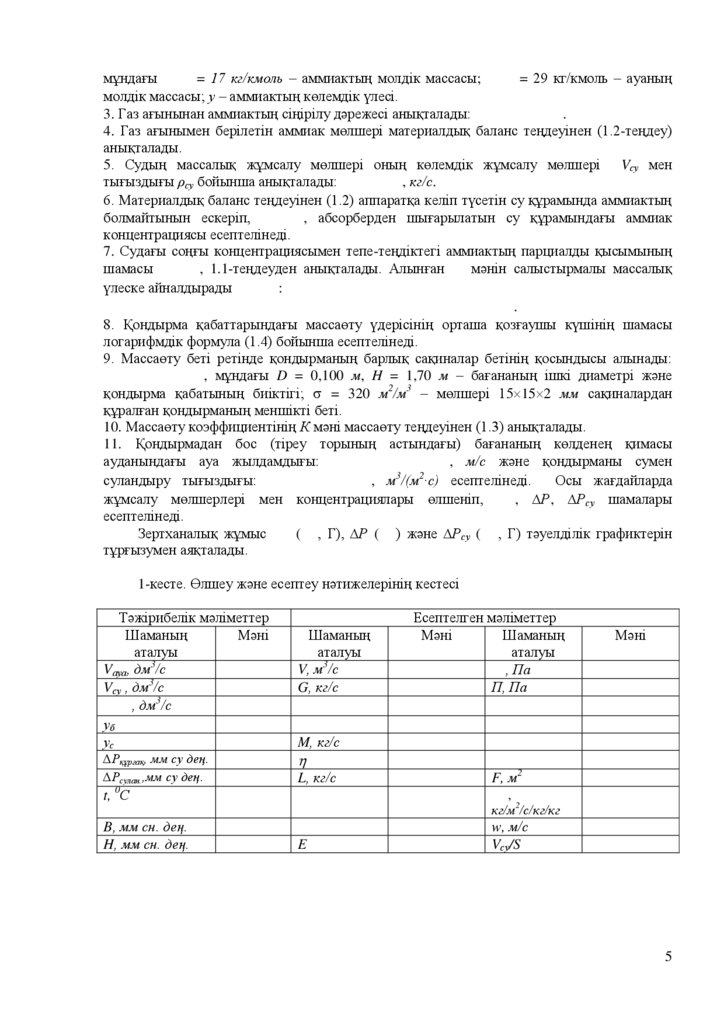

1-кесте. Өлшеу және есептеу нәтижелерінің кестесі

Тәжірибелік мәліметтер

Шаманың

Мәні

аталуы

Vауа, дм3/с

Vсу , дм3/с

, дм3/с

уб

ус

∆Рқұрғақ, мм су дең.

∆Рсулан.,мм су дең.

Шаманың

аталуы

V, м3/с

G, кг/с

Есептелген мәліметтер

Мәні

Шаманың

аталуы

, Па

П, Па

Мәні

M, кг/с

L, кг/с

F, м2

t, 0С

,

кг/м2/с/кг/кг

B, мм сн. дең.

H, мм сн. дең.

w, м/с

Vсу/S

E

5

6.

1.1.4 Бақылау сұрақтары1. Абсорбция және десорбция үдерістері дегеніміз не? Бұл үдерістерді қандай

практикалық мәселелерді шешуге қолданады?

2. Абсорбентке қойылатын талаптарды атаңыз.

3. Абсорбция үдерісінің физикалық негіздері қандай?

4. Генри заңы қалай тұжырымдалады? Бұл заңды қандай жүйелер үшін қолданады?

5. Абсорбция үдерісіне қысым мен температураның әсері қандай?

6. Абсорбция үдерісінің материалдық балансын қалай құрастырады? Абсорбция және

десорбция үдерістері үшін жұмыс сызығының мәні неде?

7. Құрғақ және суландырылған қондырмалардың гидравликалық кедергілері

шамаларының ерекшеліктері неде?

8. Массаөту үдерісінің қозғаушы күші дегеніміз не?

9. Массаөту теңдеуіндегі барлық шамаларды түсіндіріңіз.

10. Зертханалық жұмысты жүргізуге арналған қондырғыны түсіндіріңіз.

11. Жұмысты жүргізу барасында өлшенетін шамаларды түсіндіріңіз.

12. Өлшенген шамалар негізінде нәтижелерді есептеу ретін түсіндіріңіз.

Әдебиеттер

1. Флисюк О.М., Фролов В.Ф., Муратов О.В., Круковский О.Н., Константинов В.А.

Процессы и аппараты химической технологии. Лабораторный практикум: учебное

пособие. – СПб: СПбТИ (ТУ), 2010. – С. 67-77.

2. Ешова Ж.Т., Акбаева Д.Н. Химиялық технологияның негізгі үдерістері мен

аппараттары: оқу құралы. – Алматы: Қазақ университеті, 2021. – Б. 155-165.

3. Ешова Ж.Т. Химиялық технологияның негізгі процестері мен аппараттары: оқу

құралы. – Алматы: Қазақ университеті, 2007. – Б. 152-179.

4. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.:

Химия, 1973. – С. 434-470.

5. Романков П.Г., Фролов В.Ф., Флисюк О.М. Методы расчета процессов и аппаратов

химической технологии (примеры и задачи): Учебное пособие для вузов. – 2-е изд.,

испр. – СПб.: ХИМИЗДАТ, 2009. – С. 287-301.

6. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и

аппаратов химической технологии. – Л.: Химия, 1987. – С. 282-314.

6

Медицина

Медицина