Похожие презентации:

Быстро собираемый для критических и чрезвычайных ситуаций сборно-разборный временный армейский железнодорожный мост

1.

___________________________________________________________________________________________________________________________Быстро собираемый для критических и чрезвычайных ситуаций сборно-разборный

временный армейский железнодорожный мост от православных подразделений: Братство

во Христе имени Владлена Татарского ( Максима Юрьевича Фомина: 25.04.198202.04 2023 ) Русский мир -это война ! Я свою жизнь отдам за нашу победу. За победу

России!

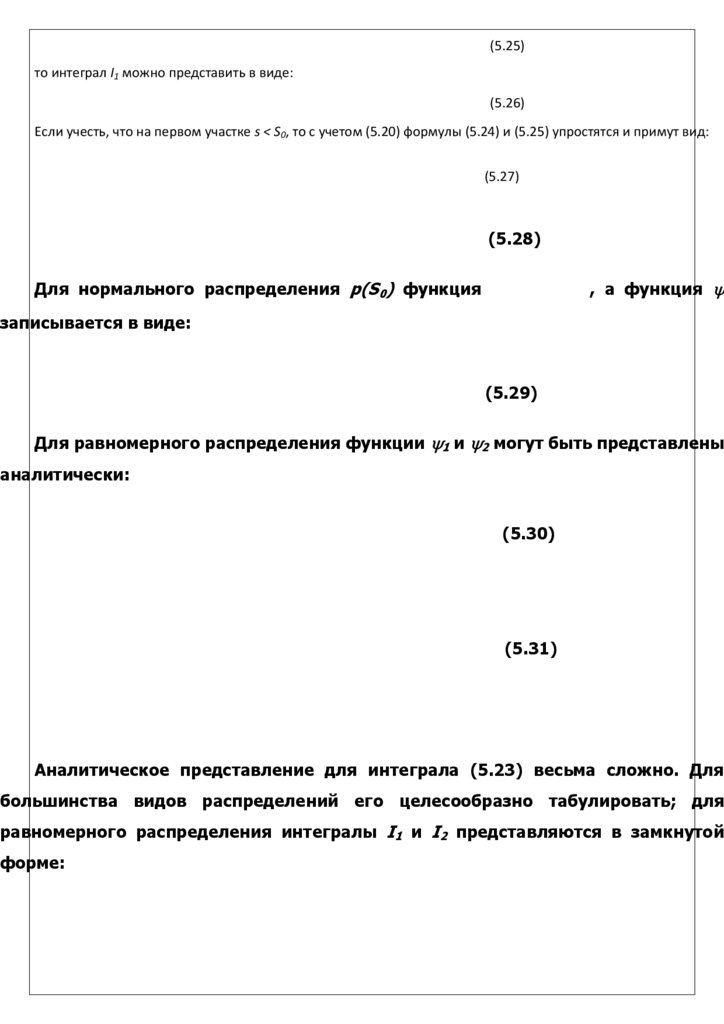

0020576

ОРГАН ПО СЕРТИФИКАЦИИ: ФГБОУ СПб ГАСУ № RA.RU.21 СТ39 от 27.05.2015, 190005, СПб, 2-я

Красноармейская ул. д 4, организация «Сейсмофонд» при СПб ГАСУ ОГРН: 1022000000824, т/ф (812) 694-7810, (911)175-84-65, (921) 962-67-78 [email protected] (аттестат № RA.RU.21СТ39, выдан 27.05.2015)

Код ОКПД2 25.11.21.112

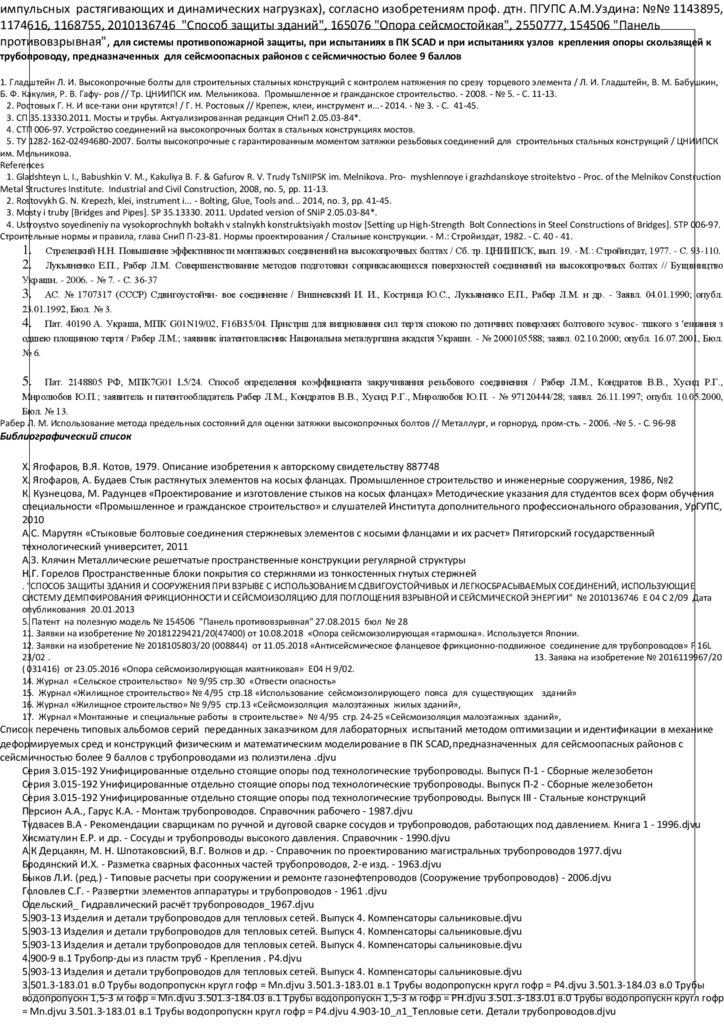

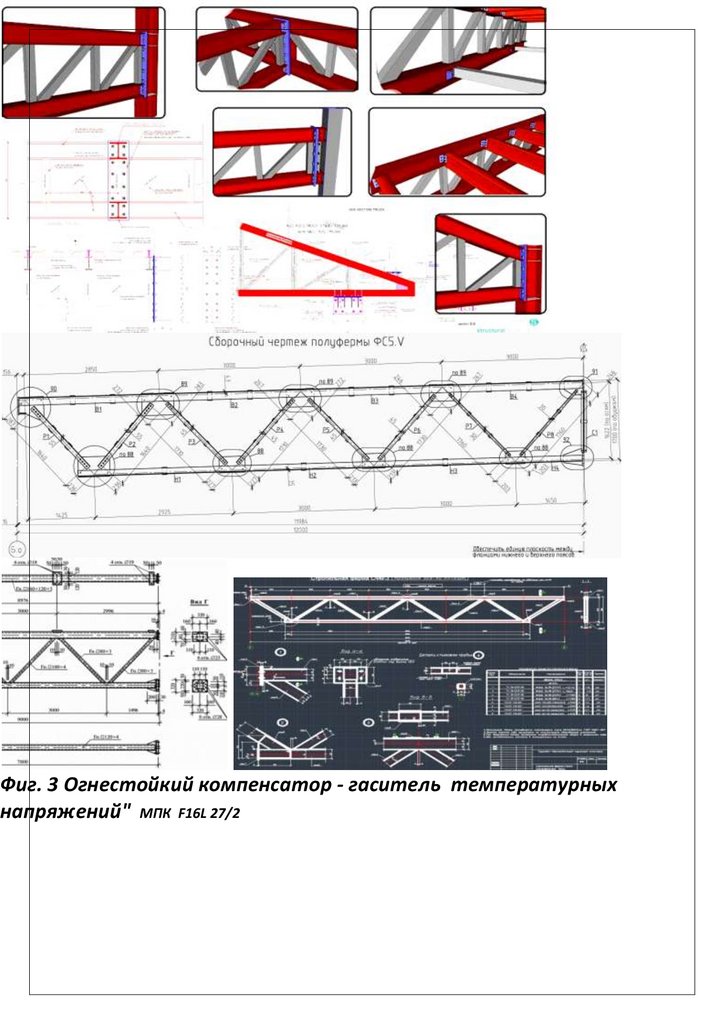

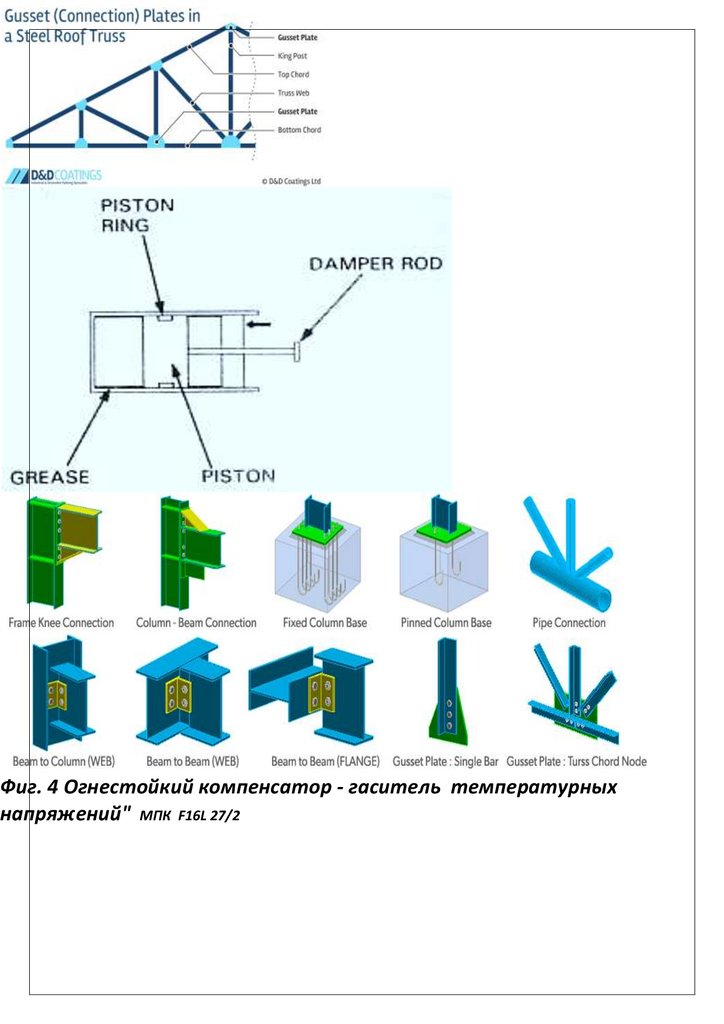

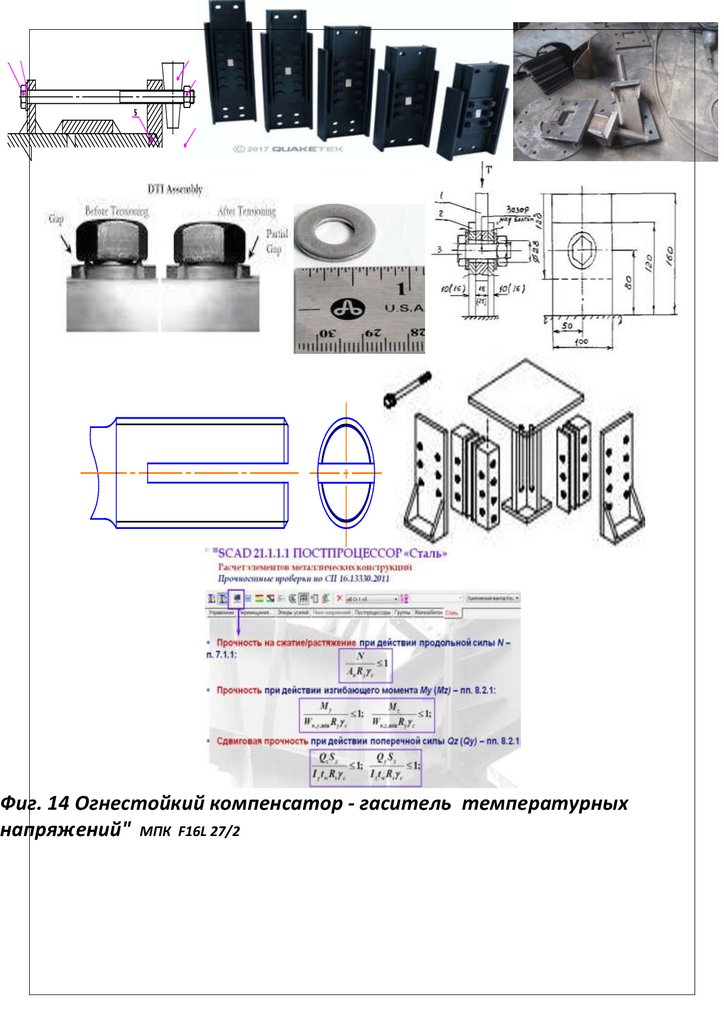

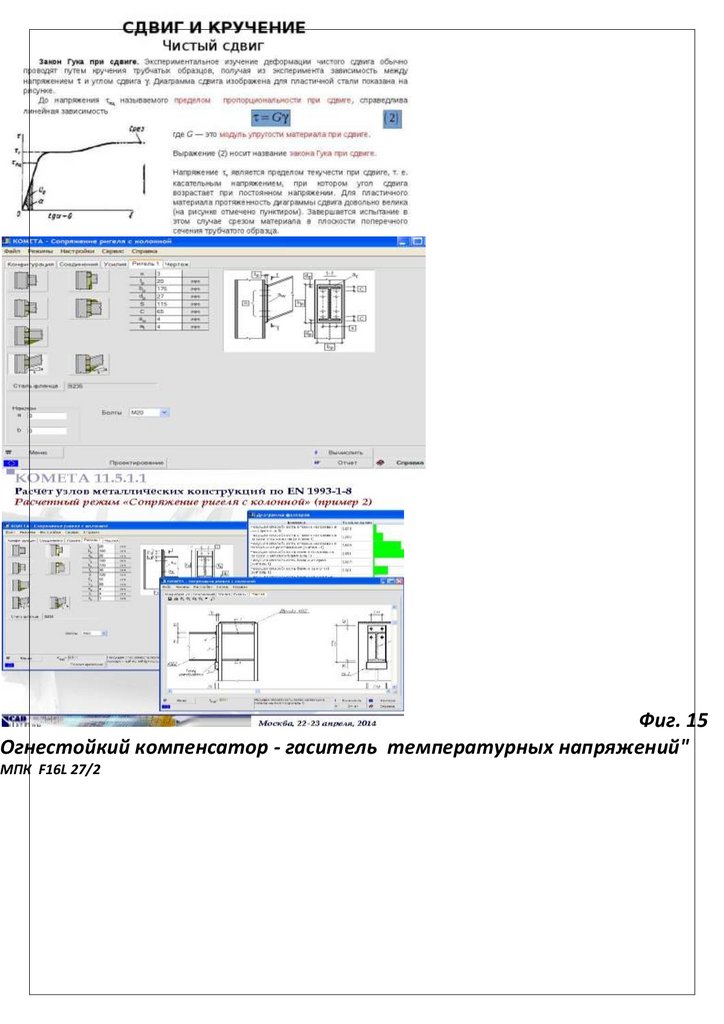

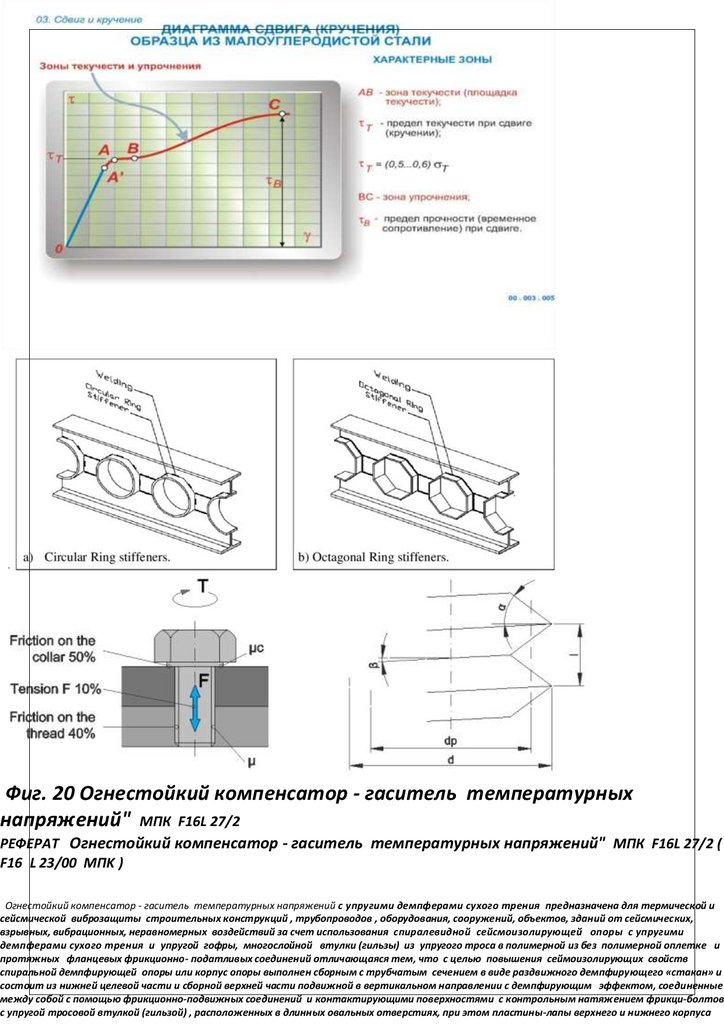

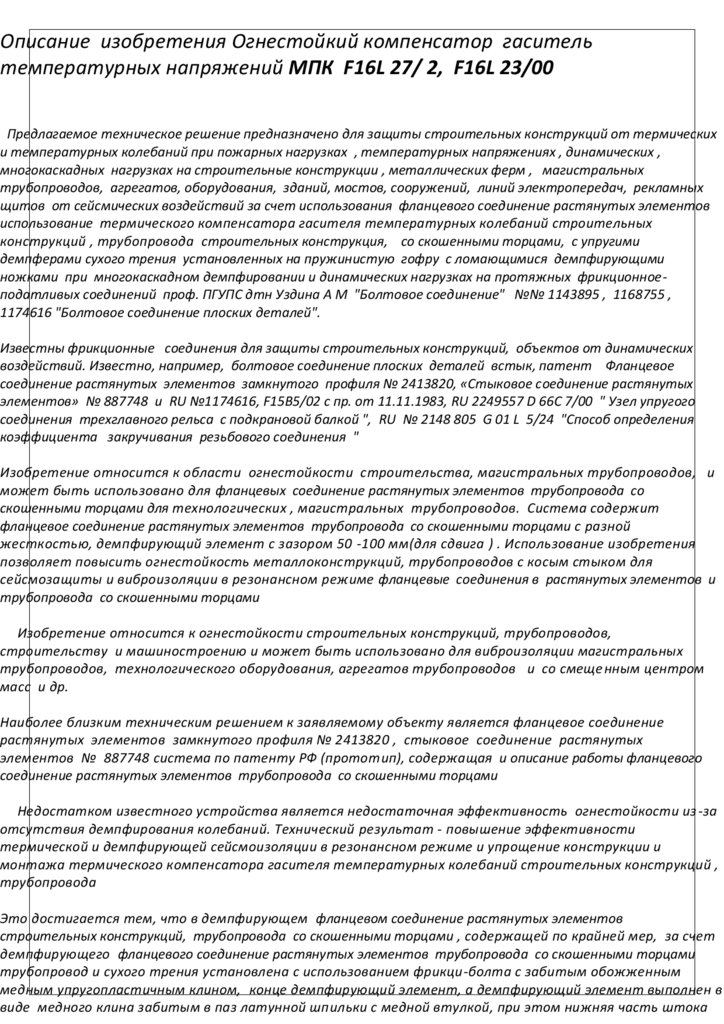

ПРОДУКЦИЯ: Демпфирующий компенсатор, гасителя динамических колебаний и сдвиговых напряжений с учетом сдвиговой

жесткости в ПК SCAD ( согласно СП 16.1330.2011 SCAD п.7.1.1 сдвиговая с учетом действий поперечных сил ) антисейсмическое

фланцевое фрикционное соединение для сборно-разборного быстрособираемого железнодорожного армейского моста из

стальных конструкций покрытий производственных здании пролетами 18, 24 и 30 м с применением замкнутых гнутосварных

профилей прямоугольного сечения типа «Молодечно» (серия 1.460.3-14 ГПИ «Ленпроектстальконструкция» ), согласно заявки на

изобретение от 14.02.2022 "Огнестойкий компенсатор -гаситель температурных напряжений", заявки № 2022104632 от

21.02.2022 , "Фрикционно-демпфирующий компенсатор для трубопроводов", заявки № 2021134630 от 29.12.2021 "Термический

компенсатор- гаситель температурных колебаний", заявки № 2022102937 от 07.02.2022 "Термический компенсатор- гаситель

температурных колебаний СПб ГАСУ,"заявки "Фланцевое соединения растянутых элементов трубопровода со скошенными

торцами" № а 20210217 от 23.09. 2021, заявки "Спиральная сейсмоизолирующая опора с упругими демпферами сухого трения" №

а20210051, заявки "Компенсатор тов Сталина для трубопроводов" № а 20210354 от 22.02. 2022, Минск, "Антисейсмическое

фланцевое фрикционное соединения для сборно-разборного моста"

СООТВЕТСТВУЕТ ТРЕБОВАНИЯМ: СП 14.13330.2014 «Строительство в сейсмических районах,

п.4.7, п. 9.2, ГОСТ 16962.2-90. ГОСТ 17516.1-90, ГОСТ 30546.1-98, ГОСТ 30546.2-98 (в части сейсмостойкости до 9 баллов по шкале MSK-64), I категории по НП-031-01, СТО Нострой 2.10.76-2012, МР 502.105, МДС 53-1.2001(к СНиП 3.03.01-87), ГОСТ Р 57574-2017 «Землетрясения»,ТКП 45-5.04-41-3006 (02250),

ГОСТ Р 54257-2010, ОСТ 37.001.050-73, СН-471-75, ОСТ 108.275.80, СП 14.13330.2014, ОСТ 37.001.05073, СП 16.13330.2011 (СНиП II -23-81*), СТО -031-2004, РД 26.07.23-99, СТП 006-97, ВСН 144-76, ТКТ 455.04-274-2012, серия 4.402-9, ТП ШИФР 1010-2с.94, вып 0-2 «Фундаменты сейсмостой-кие»

[email protected] [email protected] [email protected]

ИЗГОТОВИТЕЛЬ: ФГАОУ ВО «СПбПУ» № RA.RU.21ТЛ09 от 26.01.2017, 195251, СПб, ул. Политехническая, д 29,

организация «Сейсмофонд» при СПб ГАСУ ОГРН: 1022000000824, т/ф (812) 694-78-10 [email protected] (аттестат №

RA.RU.21ТЛ09, выдан 26.01.2017) «Сейсмофонд» при СПб ГАСУ ИНН: 2014000780 СБЕР 2202 2006 4085 5233 Счет

получателя СБЕР № 40817810455030402987 [email protected] [email protected]

[email protected]

СЕРТИФИКАТ ВЫДАН: ФГАОУ ВО «СПбПУ» № RA.RU.21ТЛ09 от 26.01.2017, 195251, СПб, ул. Политехническая, д 29,

организация «Сейсмофонд» при СПб ГАСУ ОГРН: 1022000000824, (аттестат № RA.RU.21ТЛ09, выдан 26.01.2017) ИНН: 2014000780

ФГАОУ ВО «СПбПУ» № RA.RU.21ТЛ09 от 26.01.2017, 195251, СПб, ул. Политехническая, д 29, организация «Сейсмофонд» при СПб ГАСУ

ОГРН: 1022000000824, т/ф (812) 694-78-10 (аттестат № RA.RU.21ТЛ09, выдан 26.01.2017) [email protected] т/ф (812) 694-78-10, (911) 175-84-65

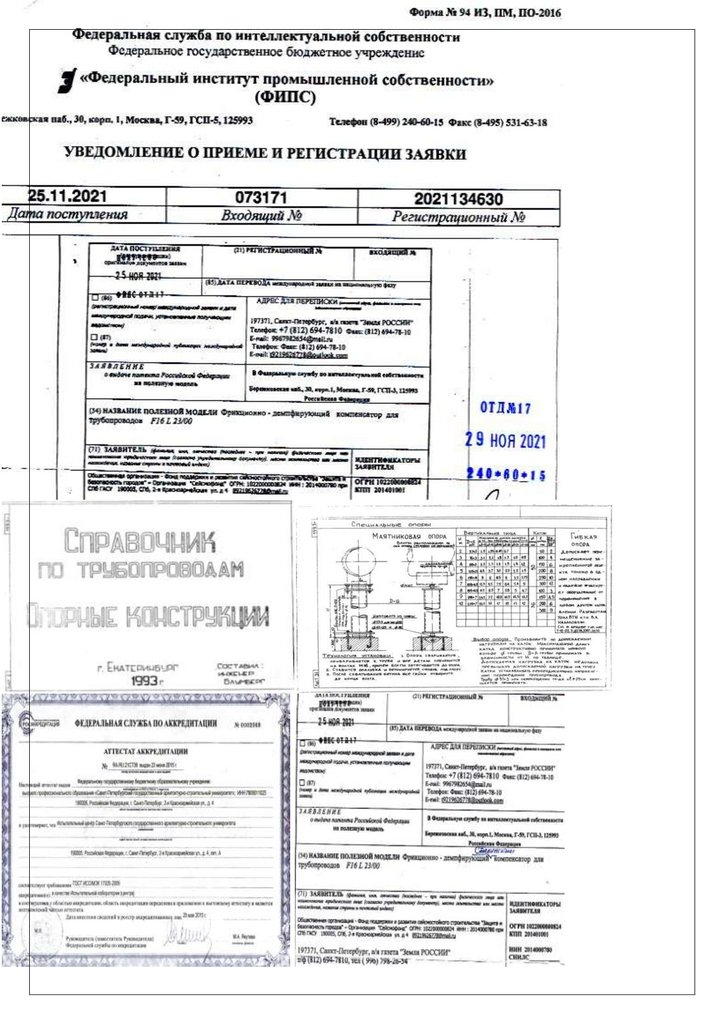

НА ОСНОВАНИИ: Протокола № 576 от 08.04.2023 (ИЛ ФГБОУ СПб ГАСУ, № RA.RU. 21СТ39 от 27.05.2015,

ФГБОУ ВПО ПГУПС № SP01.01.406.045 от 27.05.2020, действ. 27.05.2020, организация «Сейсмофонд» при

СПб ГАСУ ИНН 2014000780, для системы несущих элементов и элементов проезжей части армейского

сборно-разборного пролетного надвижного строения железнодорожного моста, с быстросъемными

упругопластичными компенсаторами, со сдвиговой фрикционно-демпфирующей прочностью и

предназначенные для сейсмоопасных районов с сейсмичностью более 9 баллов. https://disk.yandex.ru/d/mUzAI2Nw8dAWQ https://ppt-online.org/1227618 https://ppt-online.org/1155578 https://studylib.ru/doc/6357259/usa--baileybridje-perepravakompensator-sdvigovoy-proshno... https://mega.nz/file/faJ1hBCC#WcwDl3neDUxt27tGCFRqSYRGKwcRjgeLFjcy7e-D_SY

https://mega.nz/file/rfRgDRxY#GarDAlLYC6eLIi1TTYC1KofTLq9Msc7EtTYG6zK-cRY

https://ppt-online.org/1228005 https://disk.yandex.ru/d/f_Ed_Zs5TAP8iw

https://studylib.ru/doc/6357302/89219626778%40mail.ru-protokol-kompensator-sdvigovoy-prochn...

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ: Знак соответствия по ГОСТ Р 51000.4-2008 наносится на корпус

изделия и (или) в эксплуатационную документацию. Схема сертификации 3.

Подтверждение компетентности организации https://pub.fsa.gov.ru/ral/view/13060/applicant

М.П.

Руководитель органа

Схема сертификации 3.

.

Эксперт

Х.Н.Мажиев

И.У.Аубакирова

Сертификат не применяется при обязательной сертификации

ЗАО «ОПЦИОН». Москва 2020, "B" лицензия № 05-05-09/003 ФНС РФ, тел. (495) 726- 4742.www.opcion.ru

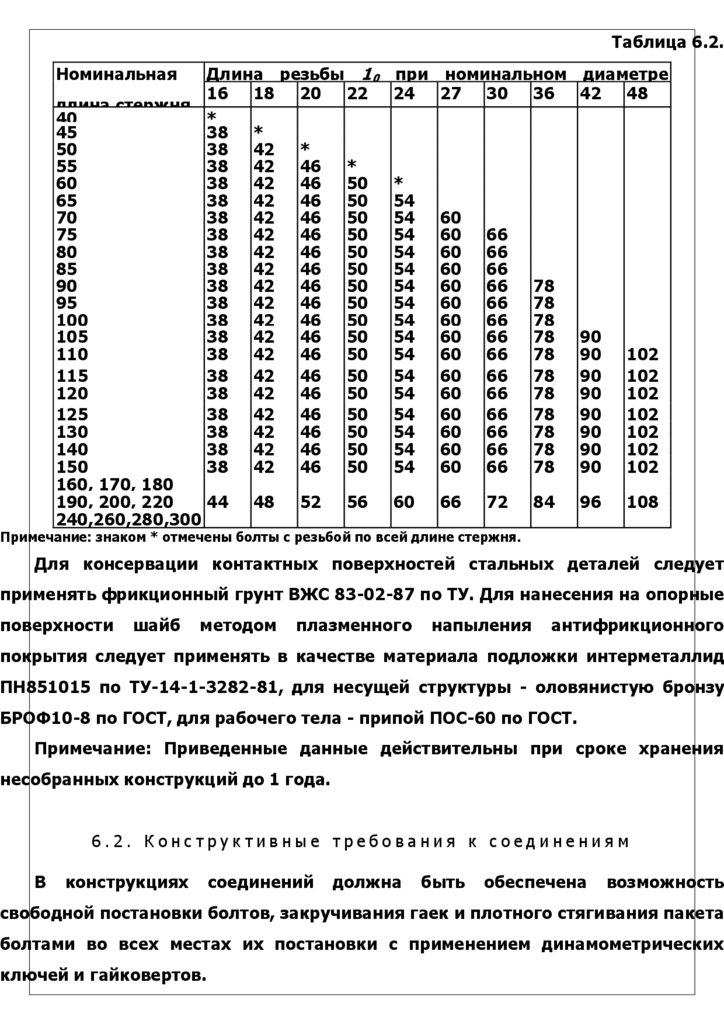

2.

Быстро собираемый для критических ичрезвычайных ситуаций сборно-разборный

временный железнодорожный армейский мост от

православных подразделений Братство во Христе

имени Владлена Тараского ( Фомин Максим

Юрьевич 25.04.1982- 02.04 2023 ) Русский мир -это

война ! Я свою жизнь отдам за нашу победу. За

победу России!

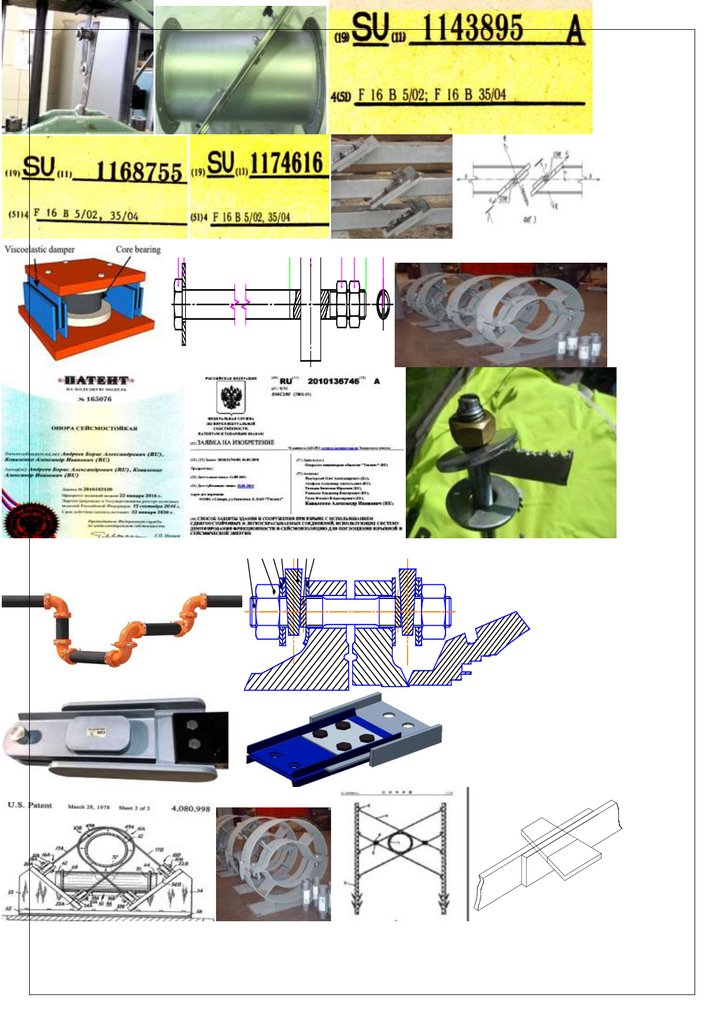

Испытательного центра СПбГАСУ, аккредитован Федеральной службой по аккредитации (аттестат

№ RA.RU.21СТ39, выд. 27.05.2015), организация"Сейсмофонд" при СПб ГАСУ ОГРН: 1022000000824

ФГБОУ СПб ГАСУ № RA.RU.21СТ39 от 27.05.2015, 190005, СПб, 2-я

Красноармейская ул.,д. 4, ИЦ «ПКТИ - Строй-ТЕСТ», «Сейсмофонд»

при СПб ГАСУ ИНН: 2014000780 [email protected]

190005 , 2-я Краноармейская ул.д 4 СПб ГАСУ. 195251, СПб , ул

Политехническая , д 29 Политехнический Университет Всего : 575 стр

Испытания на соответствие требованиям (тех. регламент , ГОСТ, тех.

условия)1. ГОСТ 56728-2015 Ветровой район – VII, 2. ГОСТ Р ИСО 4355-2016

Снеговой район – VIII, 3. ГОСТ 30546.1-98, ГОСТ 30546.2-98, ГОСТ 30546.3-98

(сейсмостойкость - 9 баллов). (812) 694-78-10, (921) 962-67-78

«УТВЕРЖДАЮ» протокол № 576 от 08 апреля 2023

Президент «Сейсмофонд» при СПб ГАСУ

/Мажиев Х.Н. 08.04.2023

3.

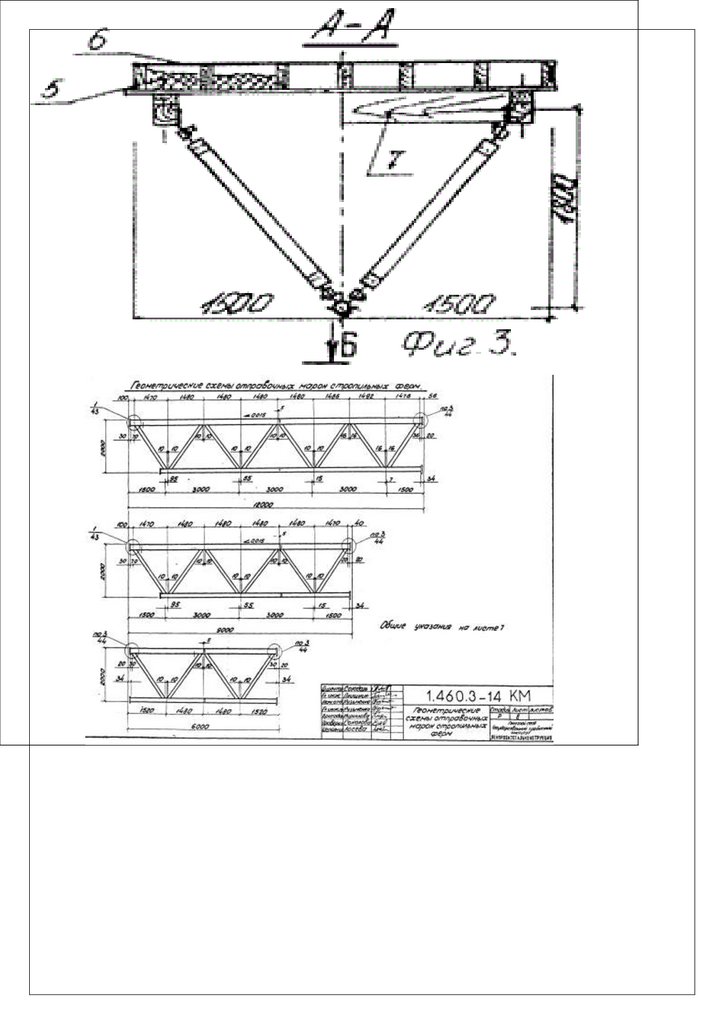

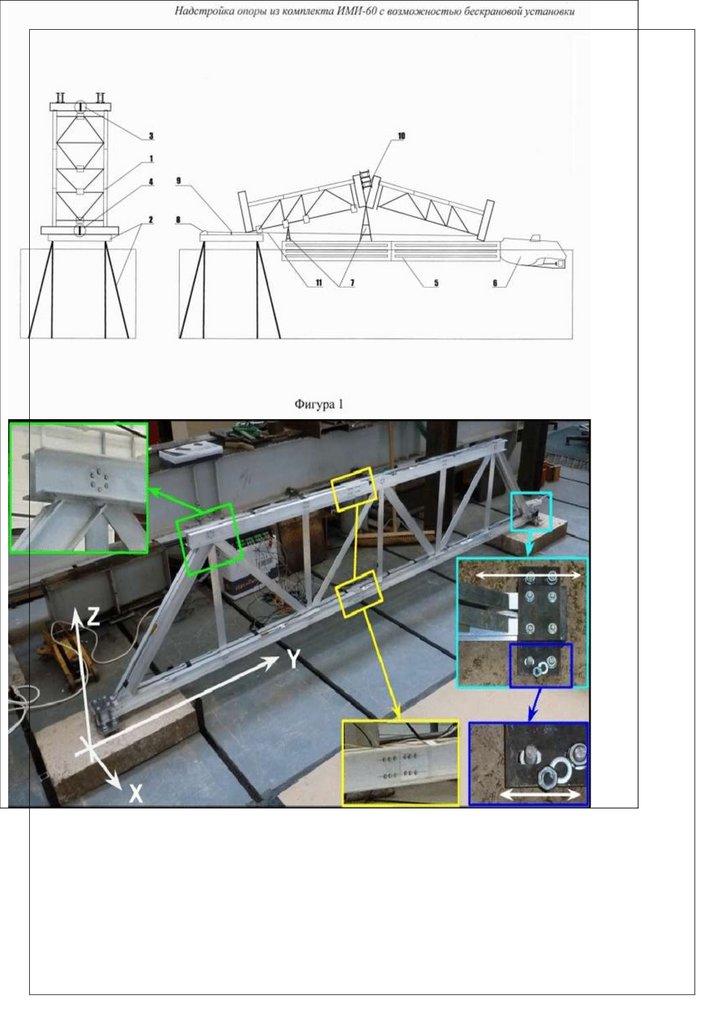

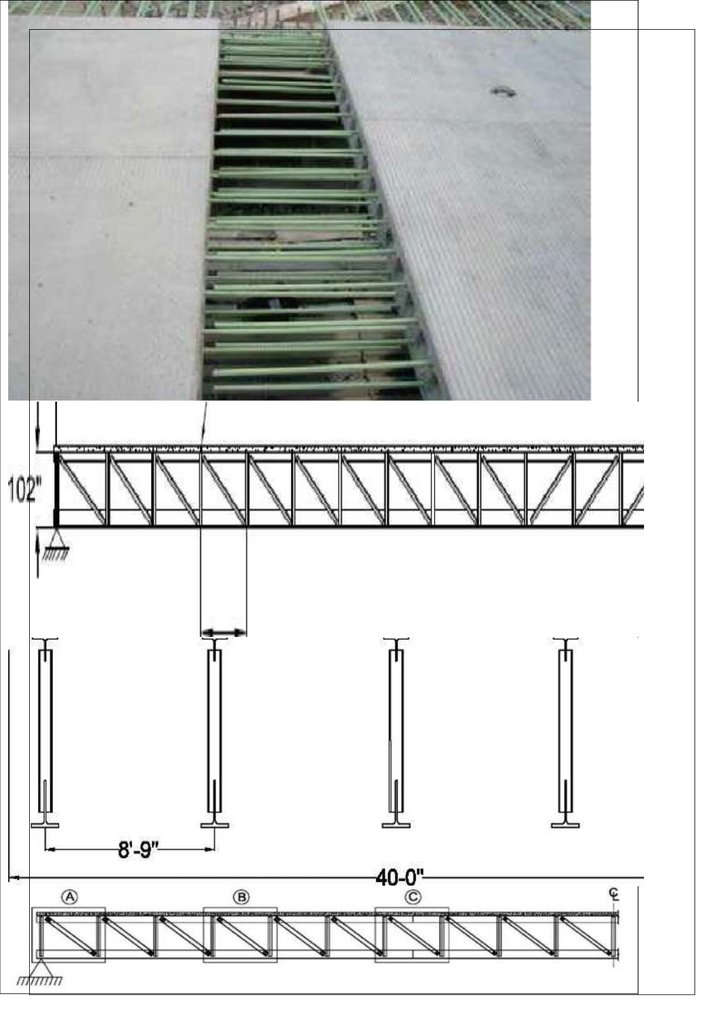

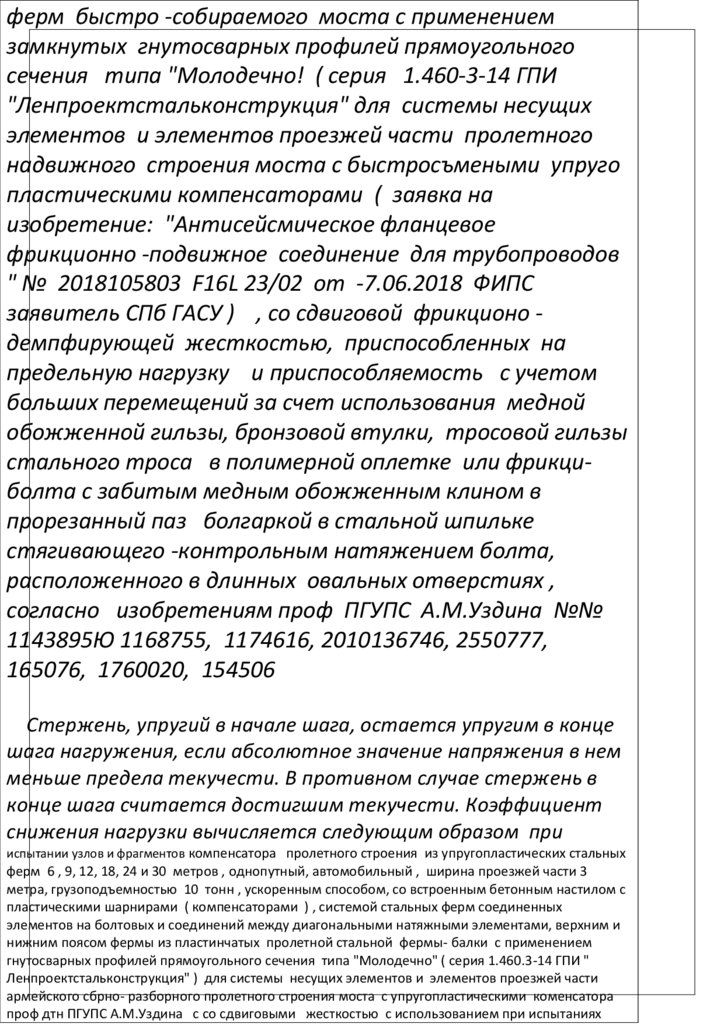

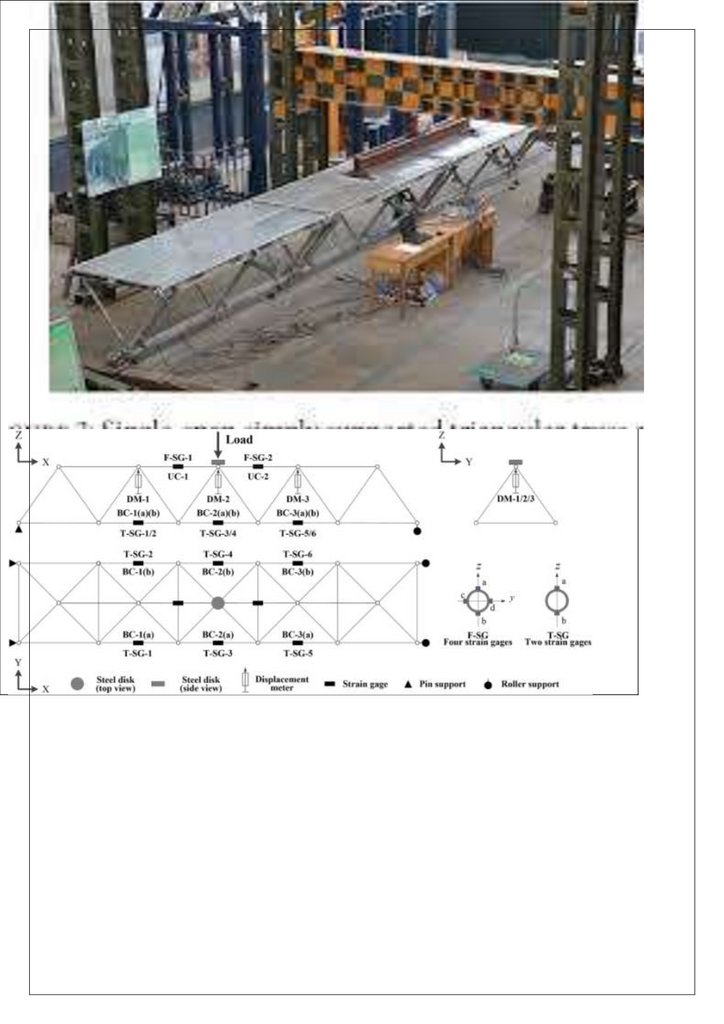

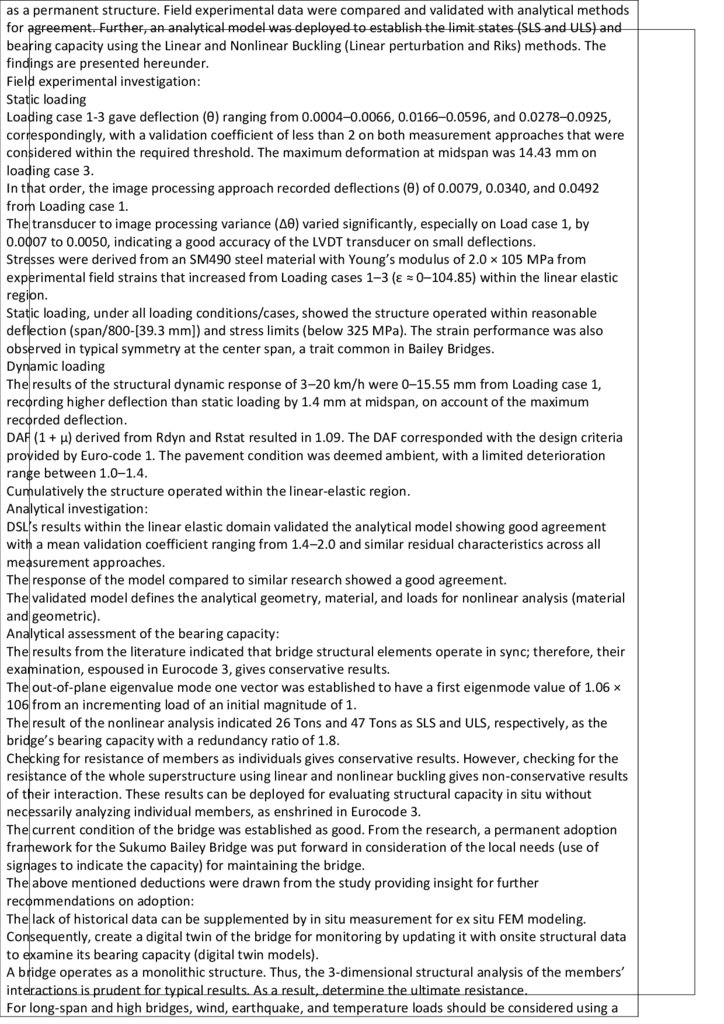

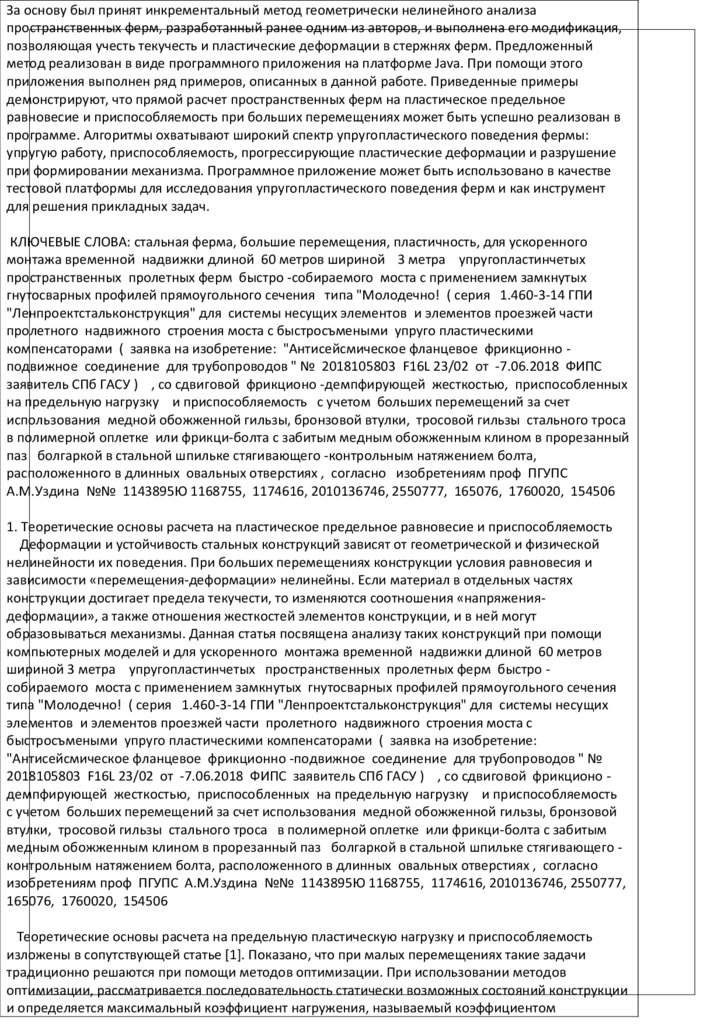

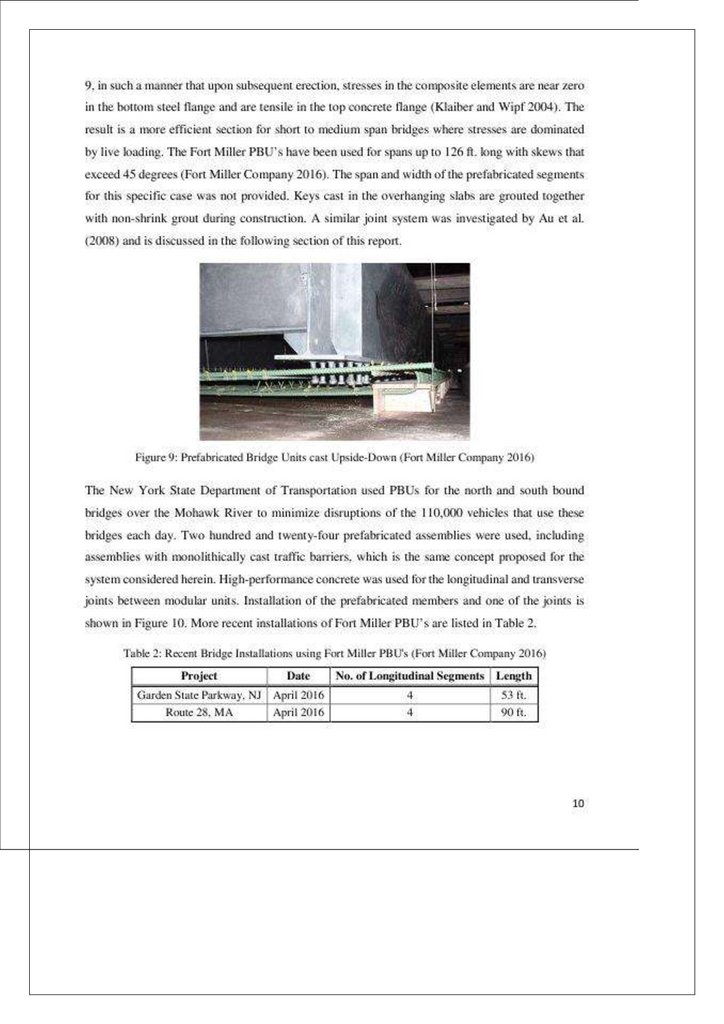

ПРОТОКОЛ номер 576 от 08 апреля 2023 испытания узлов и фрагпментов пролетного строения изупругопластических стальных ферм 6, 9, 12, 18, 24 и 30 метров c большими перемещениями,

однопутного, автомобильного , ширина проезжей части 3 метра, грузоподъемностью до 5 тонн , с

ускоренным способом сборки, со встроенным бетонным настилом по американской технологии

при переправе через реку Суон в штате Монтане , длиной 205 футов, с пластическими шарнирами

( по американским чертежам ) , с системой стальных ферм, соединенных на болтовых и

соединений, между диагональными натяжными элементами, верхним и нижним поясом фермы из

пластинчатых балок с использованием расчет в 3D -модель (ANSIS) кончных элементов, блока НАТО (США)

скомбинацией нагрузок AASHTO Strength Fatigue 1 Sevice 11 с использованием отечественных изобретений

Красноярского ГАСУ , Томского ГАСУ и ПГУПС №№ 2155259 основная , 2188287 Томск ГАСУ, 2136822 Трехмерный

блок, 2208103 Ферма, 2208103, 2188915 Способ монтажа, 2136822, 2172372 патентный отдел, 2228415 Узловое

сопряжение 2155259 https://www.youtube.com/watch?v=t3WxHO6i418

На настоящий момент построена экспериментальная модель моста в штате Минесота , через реку

Суон. Американской стороной проведены всесторонние испытания, показавшие высокую

корреляцию с расчетными значениями (минимальный запас 4.91%). Мостовое сооружение не

имеет аналогов на территории Российской Федерации .

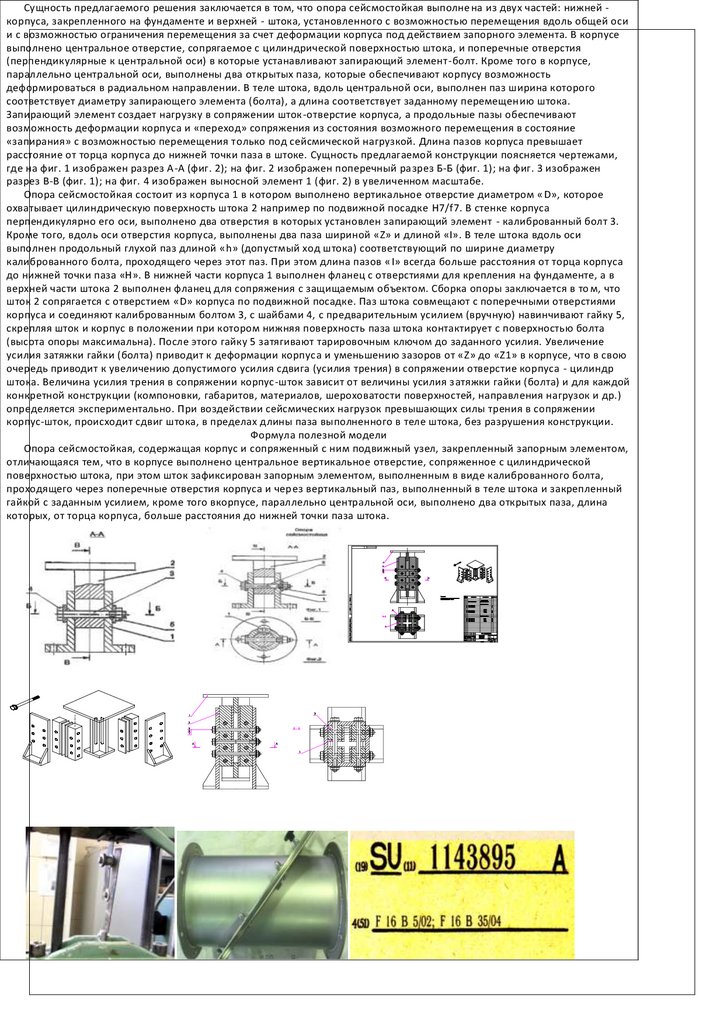

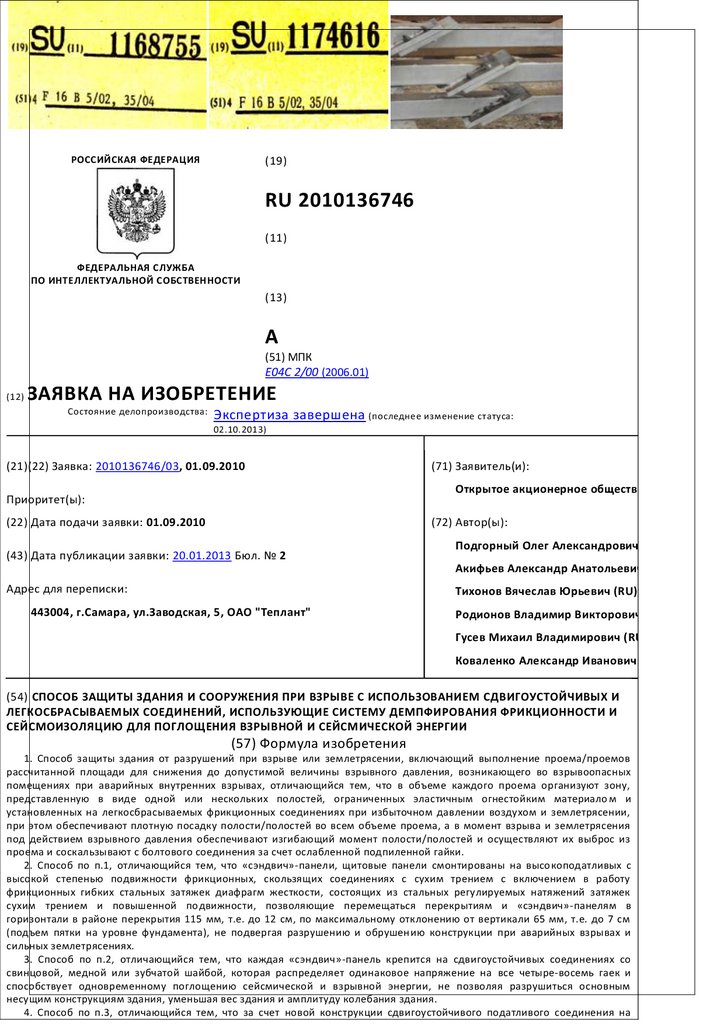

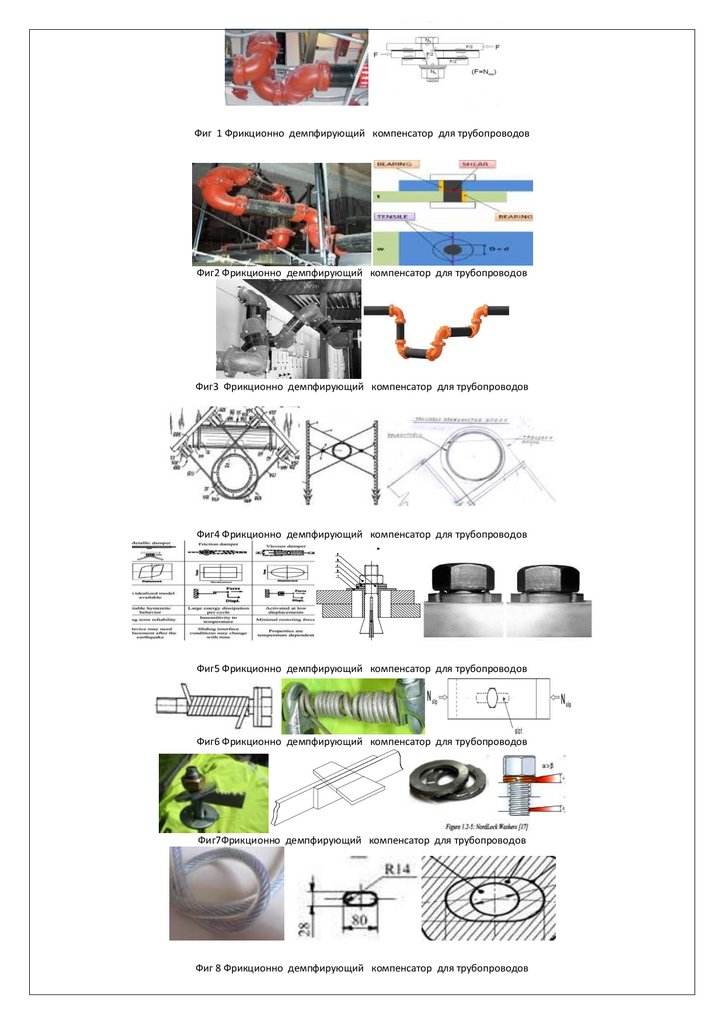

На конструкцию армейского моста получен патенты №№ 1143895, 1168755, 1174616, 168076,

2010136746. Доработан авторами , в том числе авторами способ бескрановой установки

надстройки опор при строительстве временного железнодорожного моста № 180193 со сборкой

на фланцевых фрикционно-подвижных соединениях проф дтн А.М.Уздина для сборно-

разборного железнодорожного моста демпфирующего компенсатора гасителя

динамических колебаний и сдвиговых напряжений с учетом сдвиговой жесткости

в ПК SCAD ( согласно СП 16.1330.2011 SCAD п.7.1.1 сдвиговая с учетом действий

поперечных сил ) антисейсмическое фланцевое фрикционное соединение для

сборно-разборного быстрособираемого железнодорожного моста из стальных

конструкций покрытий производственных здании пролетами 18, 24 и 30 м с

4.

применением замкнутых гнутосварных профилей прямоугольного сечения типа«Молодечно» (серия 1.460.3-14 ГПИ «Ленпроект-стальконструкция» ) для

системы несущих элементов и элементов проезжей части армейского сборноразборного пролетного надвижного строения железнодорожного моста, с

быстросъемными упругопластичными компенсаторами, со сдвиговой

фрикционно-демпфирующей прочностью и предназначенные для

сейсмоопасных районов с сейсмичностью до 9 баллов, серийный выпуск.

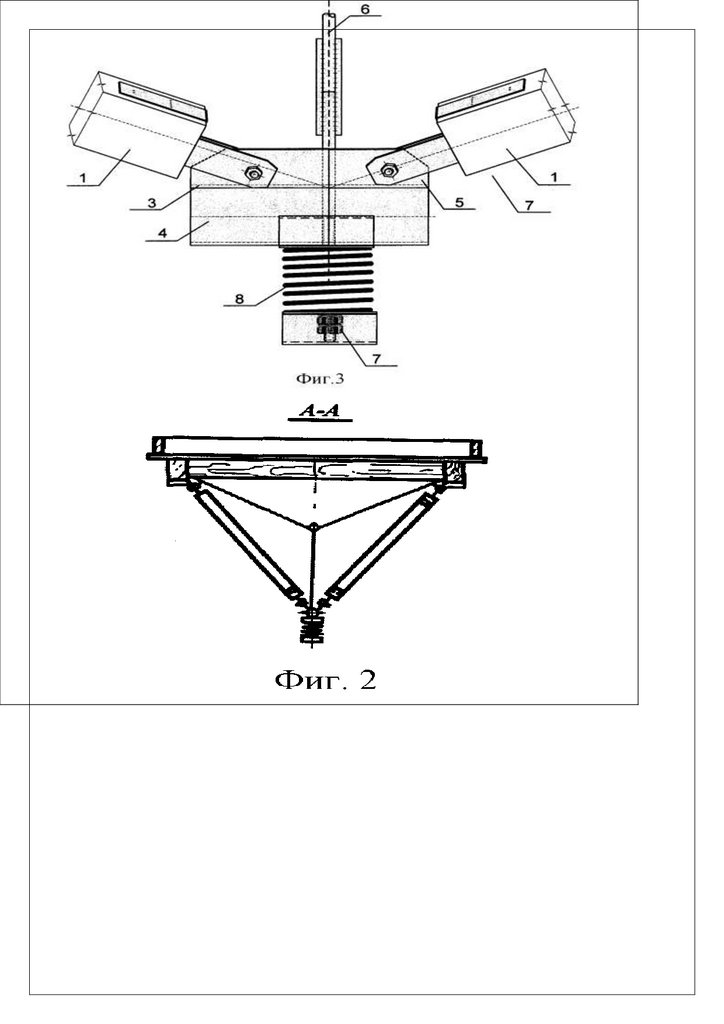

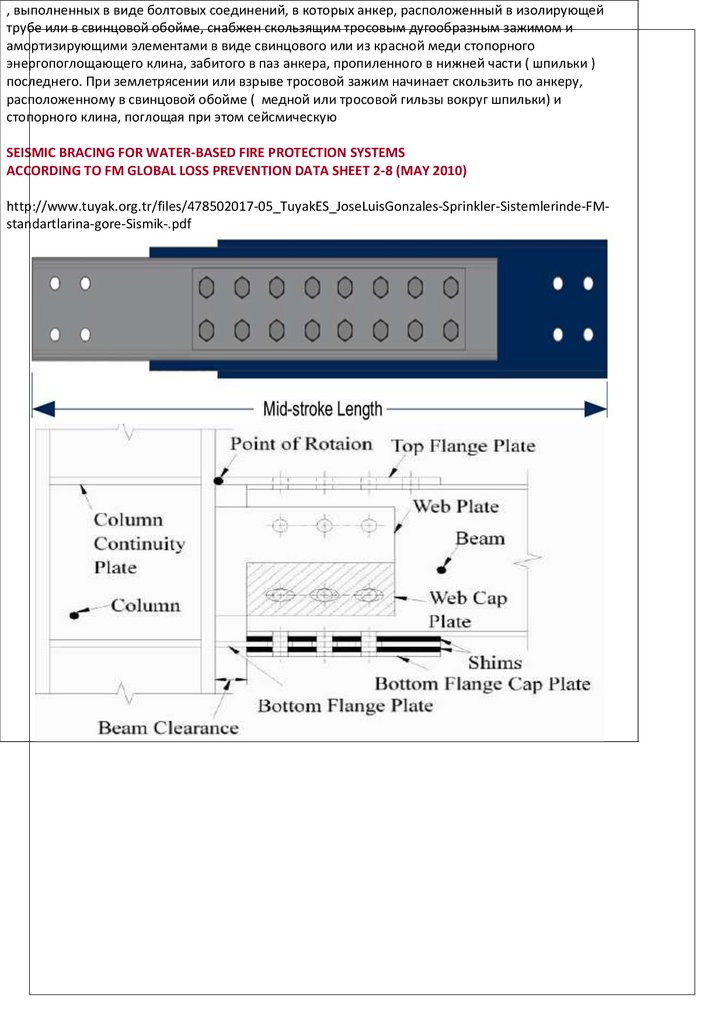

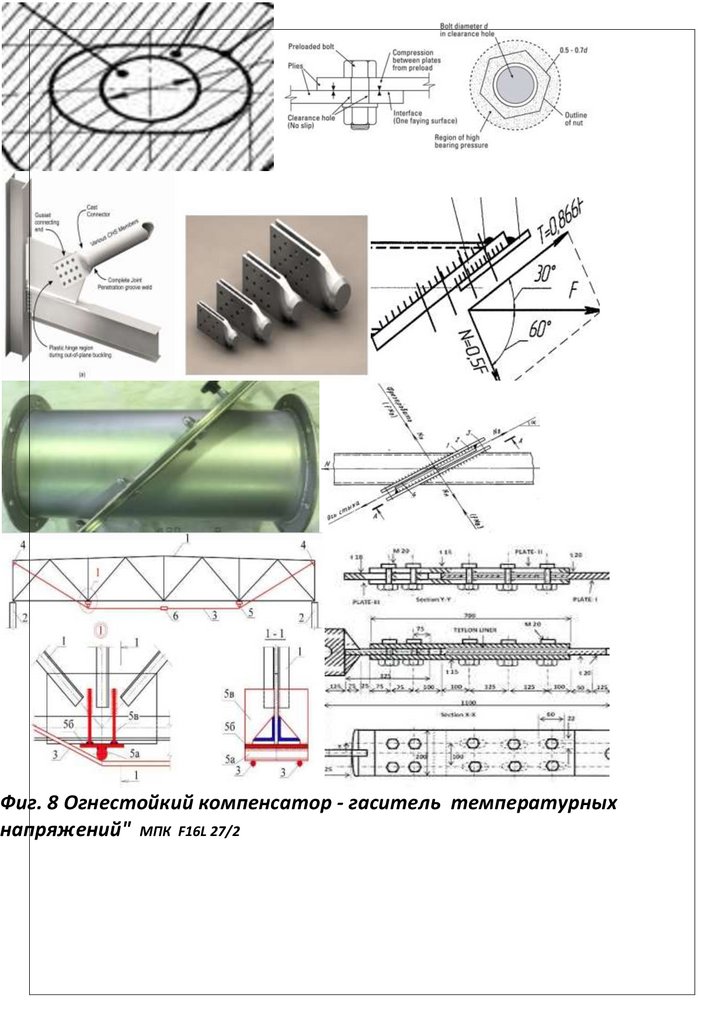

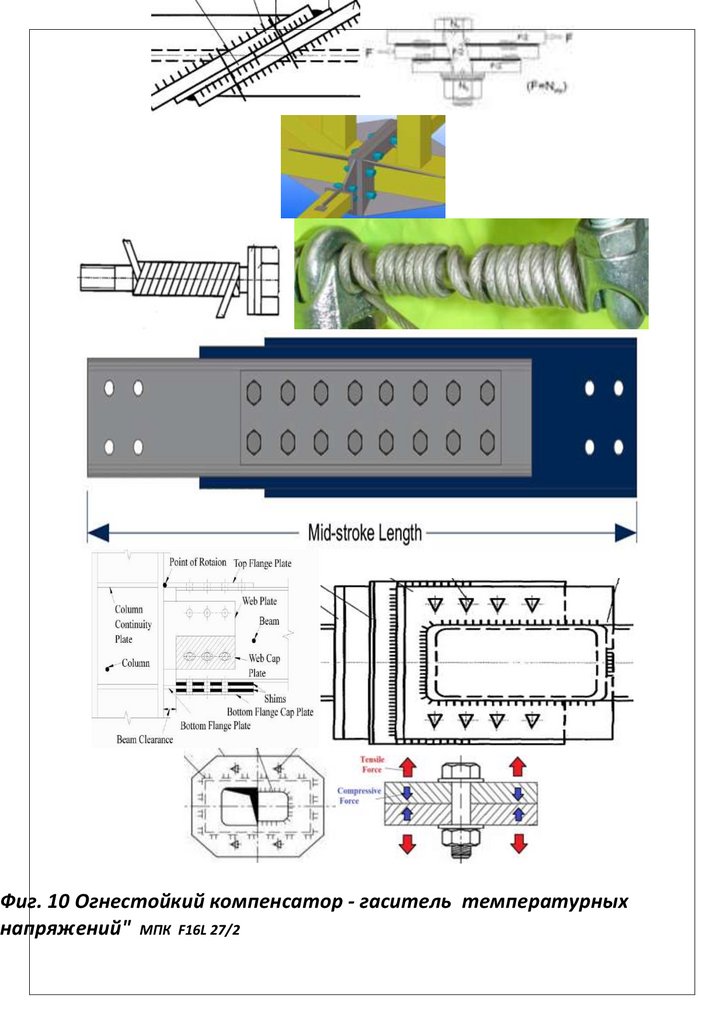

В районах с сейсмичностью более 9 баллов, необходимо использование

демпфирующих компенсаторов с упругопластическими шарнирами на

фрикционно-подвижных соединениях, расположенных в длинных овальных

отверстиях, с целью обеспечения многокаскадного демпфирования при

импульсных растягивающих и динамических нагрузках согласно изобретениям,

патенты: №№ 1143895, 1174616, 1168755 (автор: проф. д.т.н. ПГУПС А.М.Уздин)

, 2010136746 ,165076 , 2550777, с использованием сдвигового демпфирующего

гасителя сдвиговых напряжений , согласно заявки на изобретение

«КОНСТРУКЦИЯ УЧАСТКА ПОСТОЯННОГО ЖЕЛЕЗОБЕТОННОГО МОСТА НЕРАЗРЕЗНОЙ

СИСТЕМЫ, ВОССТАНОВЛЕННОГО С ПРИМЕНЕНИЕМ типовых структурных серии

1.460.3-14 ГПИ "Ленпроектстальконструкция", стальные конструкции покрытий

производственных» № 2022111669 от 25.05.2022, «Сборно-разборный

железнодорожный мост» № 2022113052 от 27.05.2022, «Сборно-разборный

универсальный мост» № 2022113510 от 21.06.2022, «Антисейсмический сдвиговой

компенсатор для гашения колебаний пролетного строения моста» № 2022115073

от 02.06.2022 ФИПС : "Огнестойкого компенсатора -гасителя температурных

напряжений" заявка № 2022104632 от 21.02.2022 , вх 009751, "Фрикционнодемпфирующий компенсатор для трубопроводов" заявка № 2021134630 от

29.12.2021, "Термический компенсатор гаситель температурных колебаний"

Заявка № 2022102937 от 07.02.2022 , вх. 006318, "Термический компенсатор

гаситель температурных колебаний СПб ГАСУ № 20222102937 от 07 фев. 2022,

вх 006318, «Огнестойкий компенсатор –гаситель температурных колебаний»,регистрационный 2022104623 от 21.02.2022, вх. 009751, "Фланцевое соединения

растянутых элементов трубопровода со скошенными торцами" № а 20210217

от 23 сентября 2021, Минск, "Спиральная сейсмоизолирующая опора с упругими

демпферами сухого трения" № а 20210051, "Компенсатор тов. Сталина для

трубопроводов" № а 20210354 от 22 февраля 2022 Минск , заявка № 2018105803

от 27.02.2018 "Антисейсмическое фланцевое фрикционно-подвижное соединение

для трубопроводов" № а 20210354 от 22.02. 2022, Минск, "Антисейсмическое

фланцевое фрикционно-подвижное соединение для трубопроводов №

2018105803 от 15.02.2018 ФИПС, для обеспечения сейсмостойкости сборноразборных надвижных армейских быстровозводимых мостов в сейсмоопасных

районах в сейсмичностью более 9 баллов https://disk.yandex.ru/d/ctPqcuCLs1-9Sg

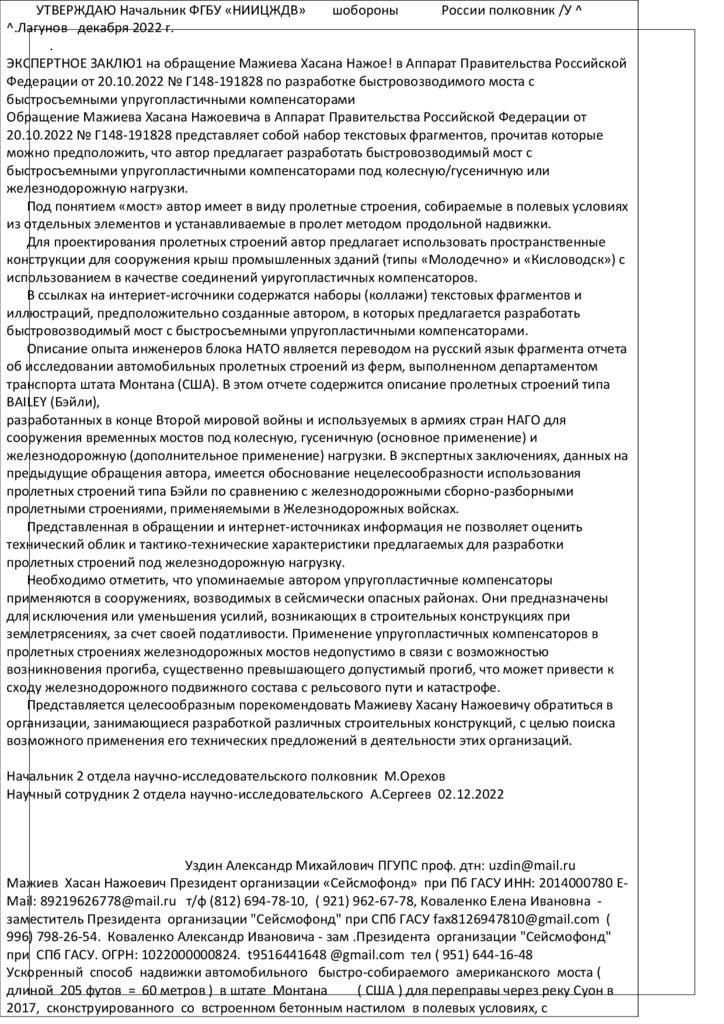

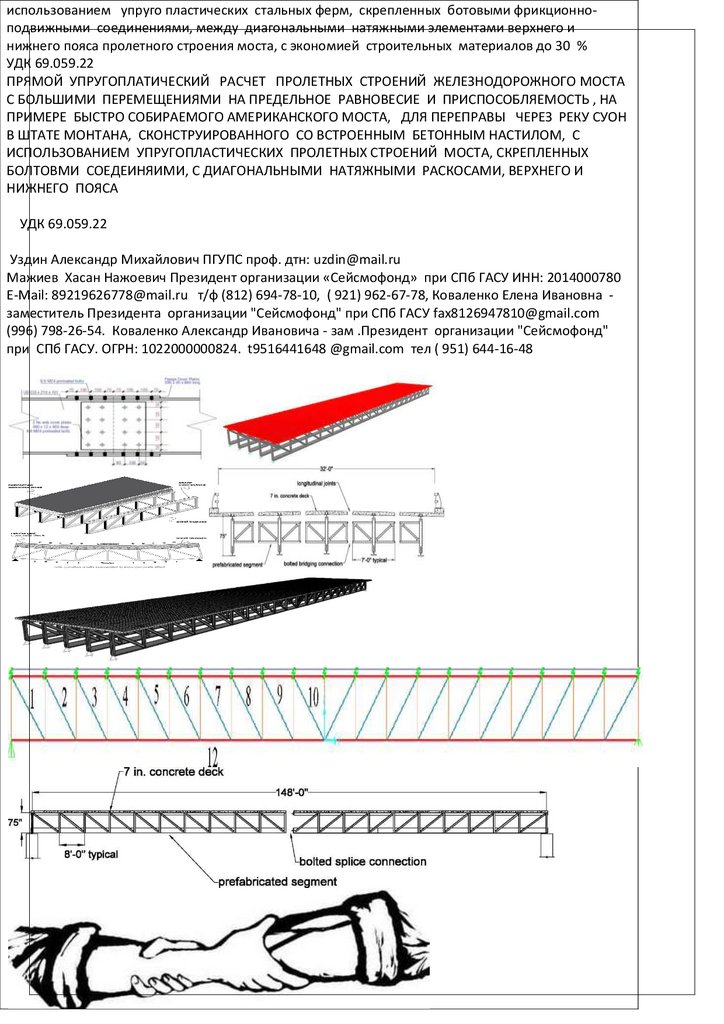

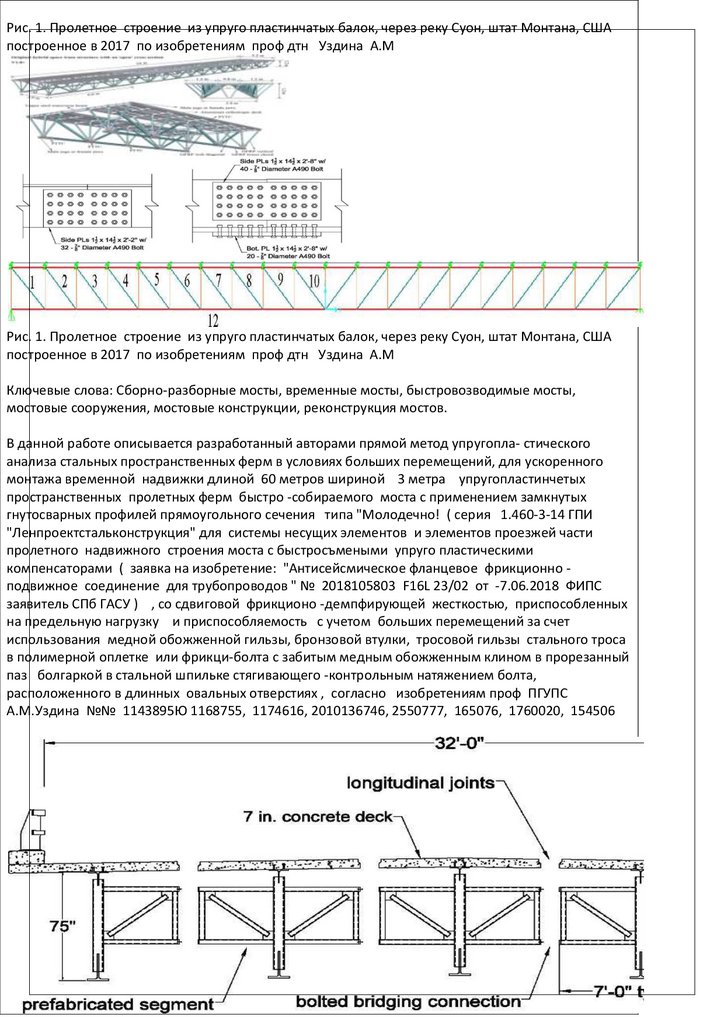

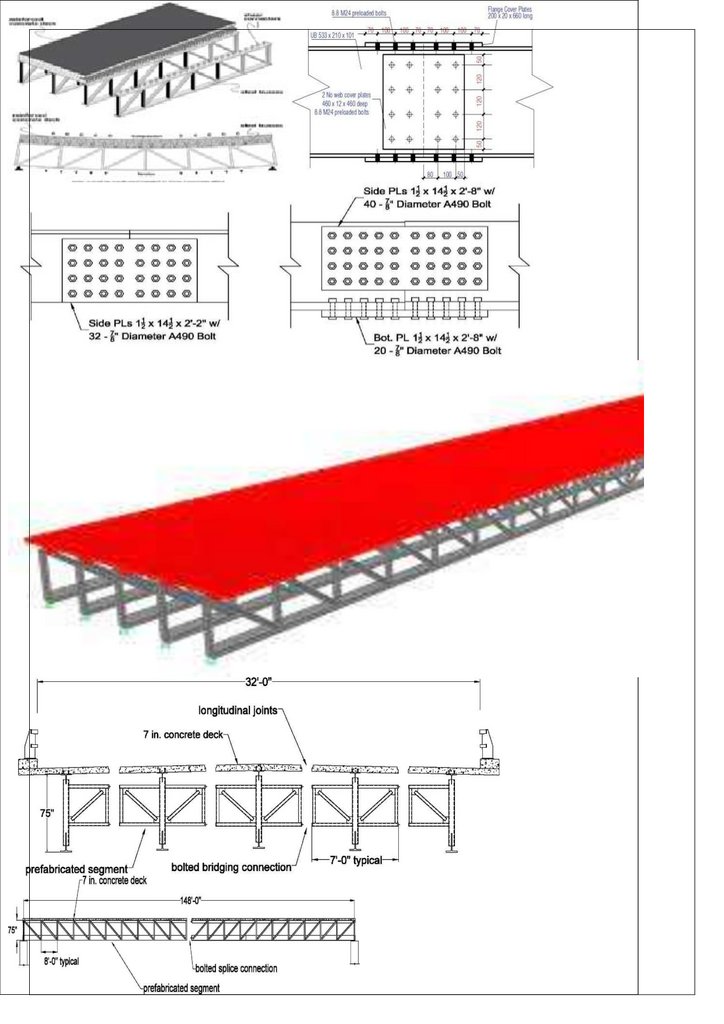

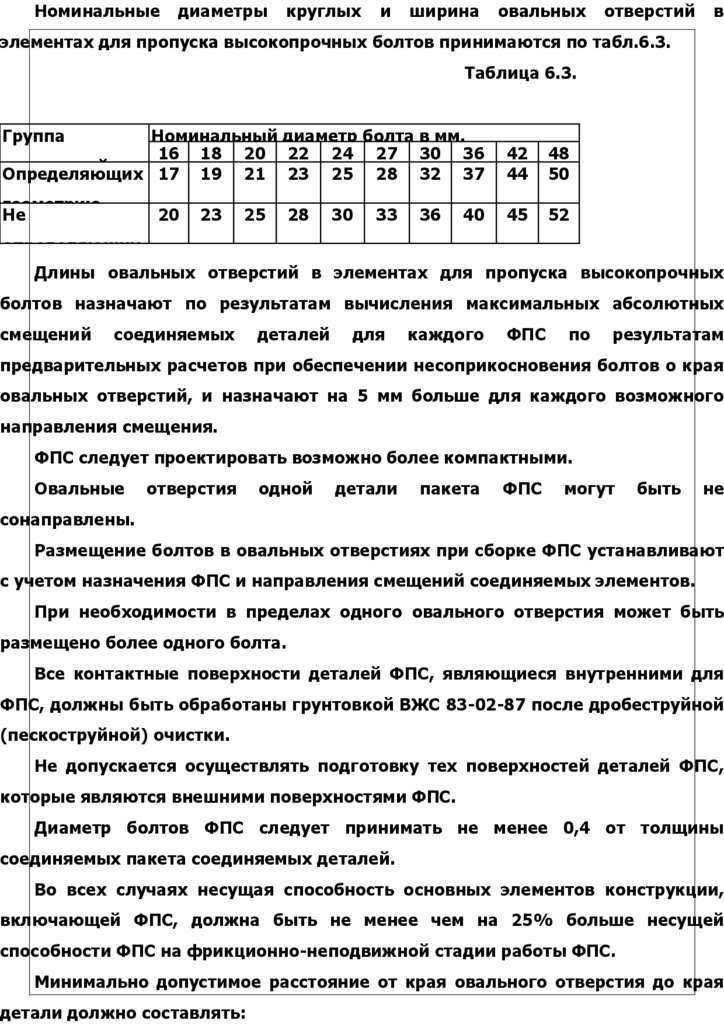

Ускоренный способ надвижки американского автомобильного

быстро-собираемого моста ( длиной 205 футов = 60 метров ) в

штате Монтана ( США ) ,для переправы через реку Суон в 2017

сконструированного со встроенном бетонным настилом в полевых

условиях с использованием упруго пластических стальных ферм,

скрепленных ботовыми соединениями между диагональными

5.

натяжными элементами верхнего и нижнего пояса пролетногостроения моста, с экономией строительным материалов до 26 %

В статье приведен краткий обзор

характеристик существующих временных мостовых

сооружений, история создания таких мостов и

обоснована

необходимость

проектирования

универсальных

быстровозводимых

мостов

построенных в штате Монтана через реку Суон в

США

Аннотация.

Предпосылкой

для

необходимости

проектирования

новой

временной

мостовой

конструкции послужили стихийные бедствия в ДНР,

ЛНР во время специальной военной операции на

Украине в 20222012 г., где будут

применены

быстровозводимых сооружений, что

могло бы

значительно увеличить шансы спасения человеческих

жизней.

Разработанную, в том числе автором, новую

конструкцию моста, можно монтировать со скорость

не менее 25 метров в сутки без применения тяжелой

техники и кранов и доставлять в любой

пострадавший район воздушным транспортом.

Разрезные пролетные строения могут достигать в

длину от 6 до 60 метров, при этом габарит пролетного

строения так же варьируется. Сечение моста

подбирается

оптимальным

из

расчета

нагрузка/количество металла.

6.

7.

8.

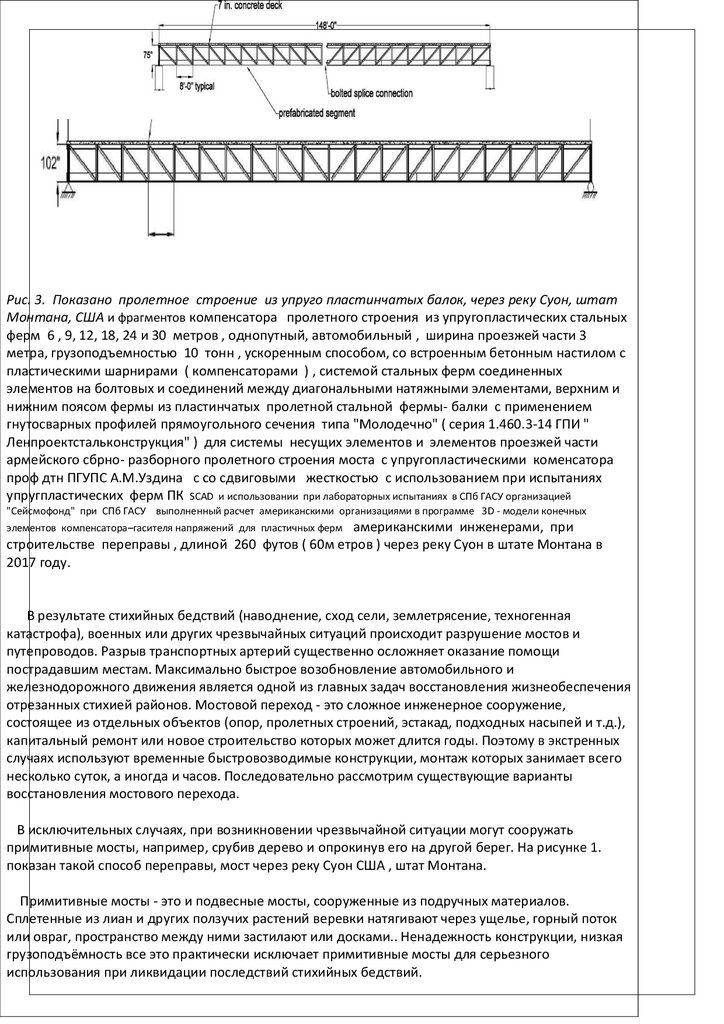

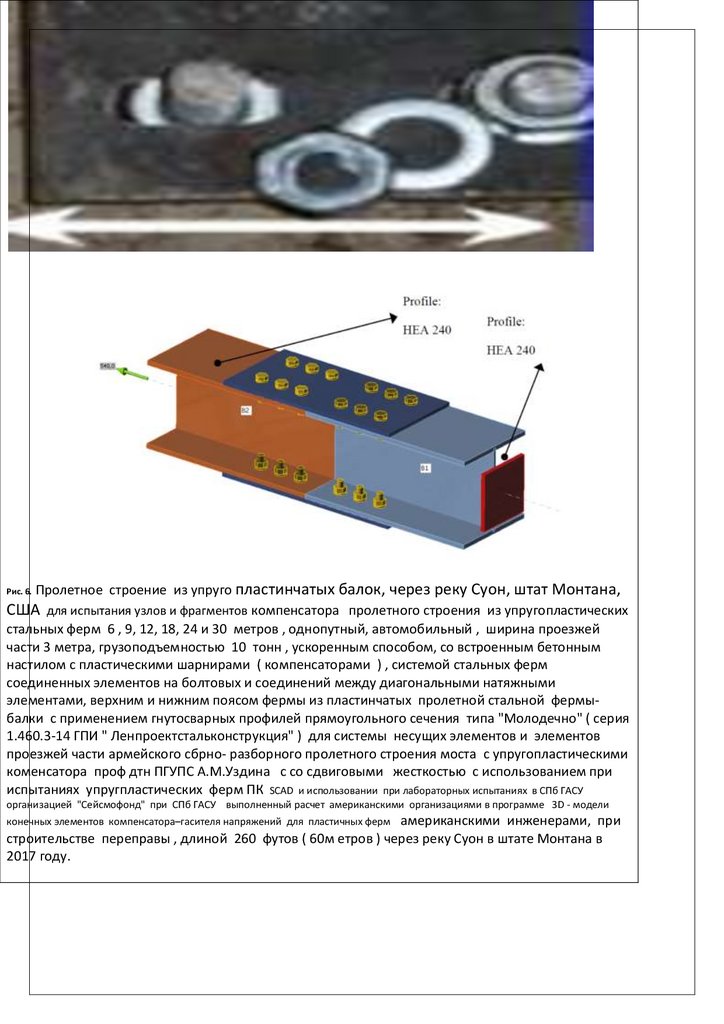

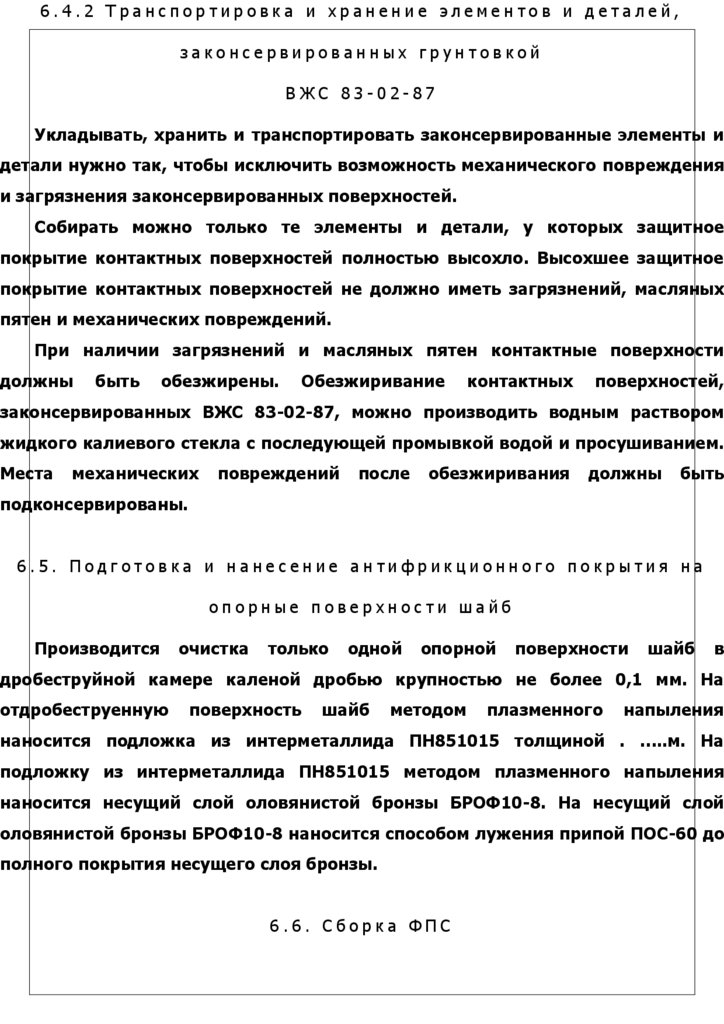

Испытание узлов и фрагментов компенсатора пролетного строения выполнялись вСПб ГАСУ из упругопластических стальных ферм 6 , 9, 12, 18, 24 и 30 метров ,

однопутный, автомобильный , ширина проезжей части 3 метра, грузоподъемностью

10 тонн , ускоренным способом, со встроенным бетонным настилом с

пластическими шарнирами ( компенсаторами ) , системой стальных ферм

соединенных элементов на болтовых и соединений между диагональными

натяжными элементами, верхним и нижним поясом фермы из пластинчатых

пролетной стальной фермы- балки с применением гнутосварных профилей

прямоугольного сечения типа "Молодечно" ( серия 1.460.3-14 ГПИ "

Ленпроектстальконструкция" ) для системы несущих элементов и элементов

проезжей части армейского сбрно- разборного пролетного строения моста с

упругопластическими коменсатора проф дтн ПГУПС А.М.Уздина с со сдвиговыми

жесткостью с использованием при испытаниях упругпластических ферм ПК SCAD и

использовании при лабораторных испытаниях в СПб ГАСУ организацией

"Сейсмофонд" при СПб ГАСУ выполненный расчет американскими

организациями в программе 3D - модели конечных элементов компенсатора–

гасителя напряжений для пластичных ферм американскими инженерами, при

строительстве переправы , длиной 260 футов ( 60м етров ) через реку Суон в штате

Монтана в 2017 году.

Расчет, научная статья , рабочие чертежи Bayley bridge прилагаются , аналогичной переправы

через реку Суон, в штате Монтана (США) автомобильного моста для грузовых автомобилей ,

построенного блоком НАТО в 2017, длиной 205 футов ( 60 метров) ускоренным методом , в

9.

полевых условиях . с экономией строительных материло на 30 процентов .Расчет американскими инженерами выполнен в программ 3D -модель конечных элементов

Пользуясь случаем, редакция газеты "Армия Защитников Отечества " и от информационного

агентство "Русская Народная Дружина" поздравляем Вас Владимир Владимирович и весь

коллектив Администрации Президента с 143 годовщиной Дня рождения тов Сталина Желаем

всему коллективу активно защищать интересы трудового народа и нашей Родины и

Черноморских морпехов Республики Крым и Севастополь, которые ждут с большой надежной

быстро возводимый , быстро собираемый армейский , надвижной из стальных конструкций с

применение замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно" (

серия 1.460.3-14 НПИ "Ленпроектсталькострукция" для системы несущих элементов и элементов

проезжей части с упругопластичными компенсатора проф дтн ПГУП А.М.Уздина с ипозованием

изобретений №№ 165076 ("Опора сейсмостойкая"), 2010136746, 1143895, 1168755, 1174616,

2550777, предназначенных для сейсмоопасных районов с сейсмичностью более 8 баллов (в

районах с сейсмичностью более 8 баллов необходимо использование демпфирующих соединения

и опор на фрикционно-подвижных соединениях и для соединения металлоконструкций (МК) и

стальных трубопроводов с демпфирующими компенсаторами с болтовыми соединениями,

расположенными в длинных овальных отверстиях с целью обеспечения многокаскадного

демпфирования при динамических нагрузках)

10.

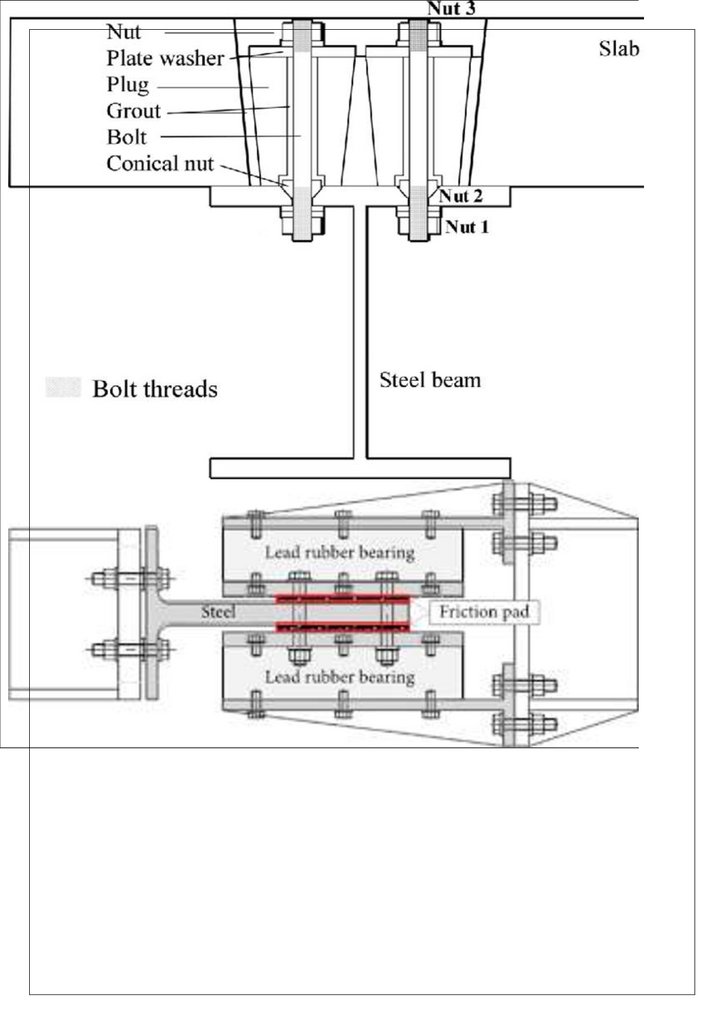

Лабораторные испытания проходиив СПб ГАСУ фрагментов, узлов упругопалстического сдвигового компенсатора, дляармейского сбороно- разборного пролетного надвижного строения моста (надвижной пролет 6 метров, 9 метров, 12 метров ,

ширина проезжей части 3 метра , грузоподъемность однопутного моста 10-15 тонн, скорость проезда по мосту - 4 км/час ), с

применением замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно" ( серия 1.460.314 ГПИ

"Ленпроектстальконструкция") для системы несущих элементов плаcтинчато -балочных ферм, со встроенным бетонным

настилам ( ускоренным методом в полевых условиях) , по аналогу переправы через реку Суон , длиной 205 футов (60 метров) в

штате Монтана (США), с экономией строительных материалов до 30 процентов, за счет предварительно напряжения

гнутосварных замкнутых профилей, верхнего и нижнего пояса ферм, по изобретения проф дтн ПГУПС А.М.Уздина №№ 1143895,

1168755, 1174616, 2010136746, 2550777, 165076, 1760020 с использованием 3D -модель конечных элементов в ПK SCAD

(оценка несущей способности узлов крепления сооружений, предназначенных для сейсмоопасных районов Одесской

области с сейсмичностью до 9 баллов, серийный выпуск (в рай-онах с сейсмичностью 8 баллов и выше для

упргоплатической фермы сбороно- разбороного надвижного , однопутного , автомобильного армейского моста

необходимо использование сейсмостойких телескопических опор, а для соединения пролетных ферм на фланцевых

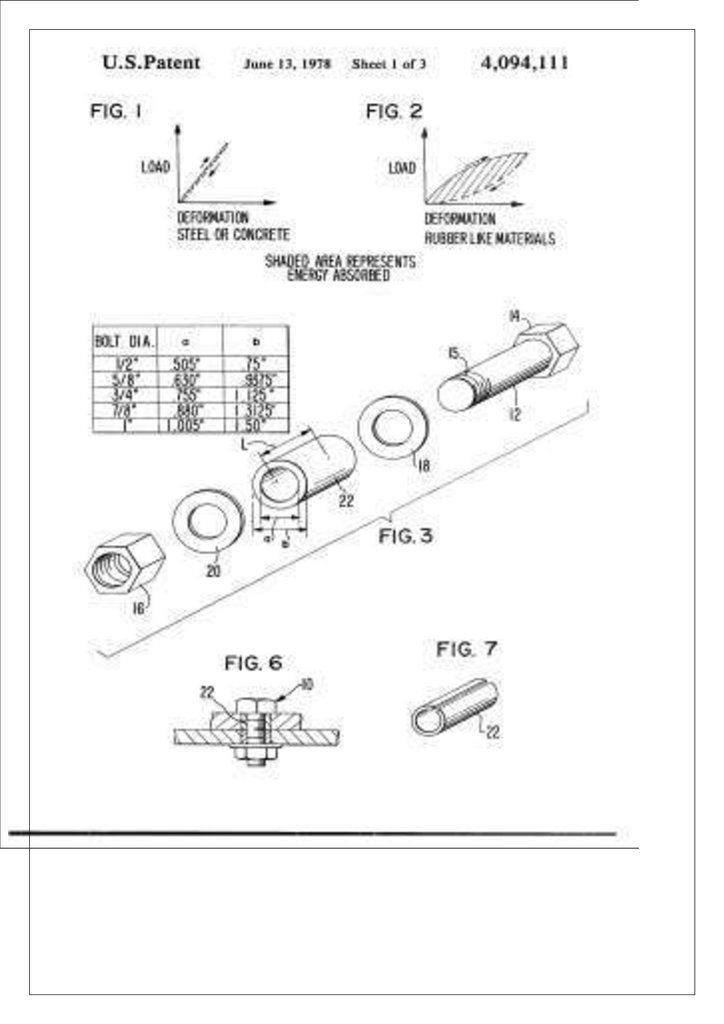

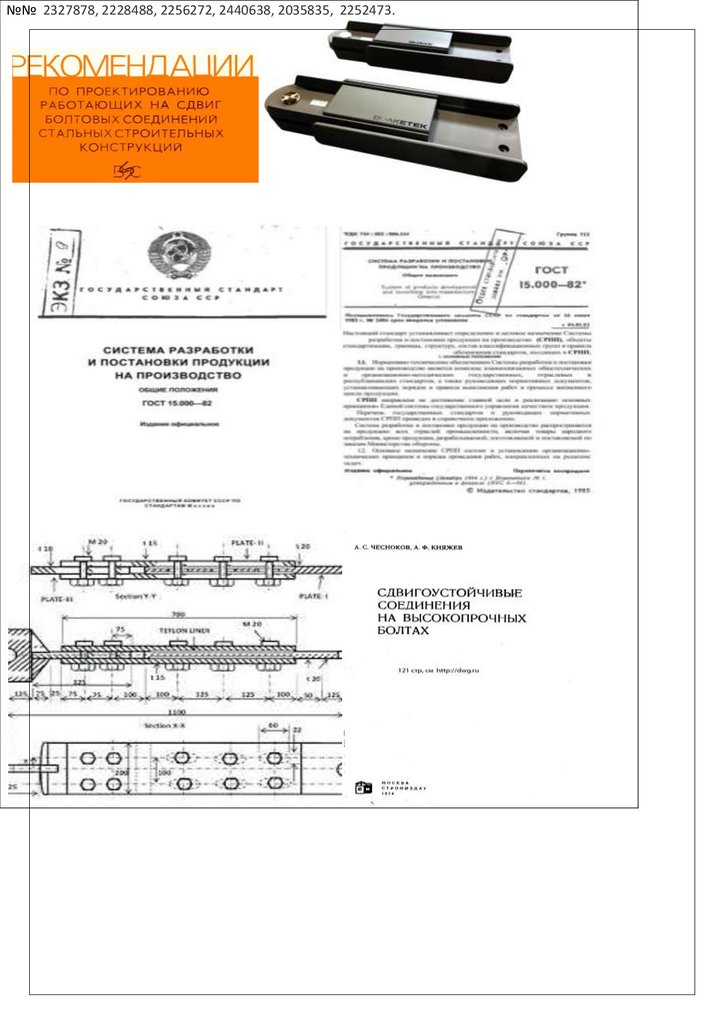

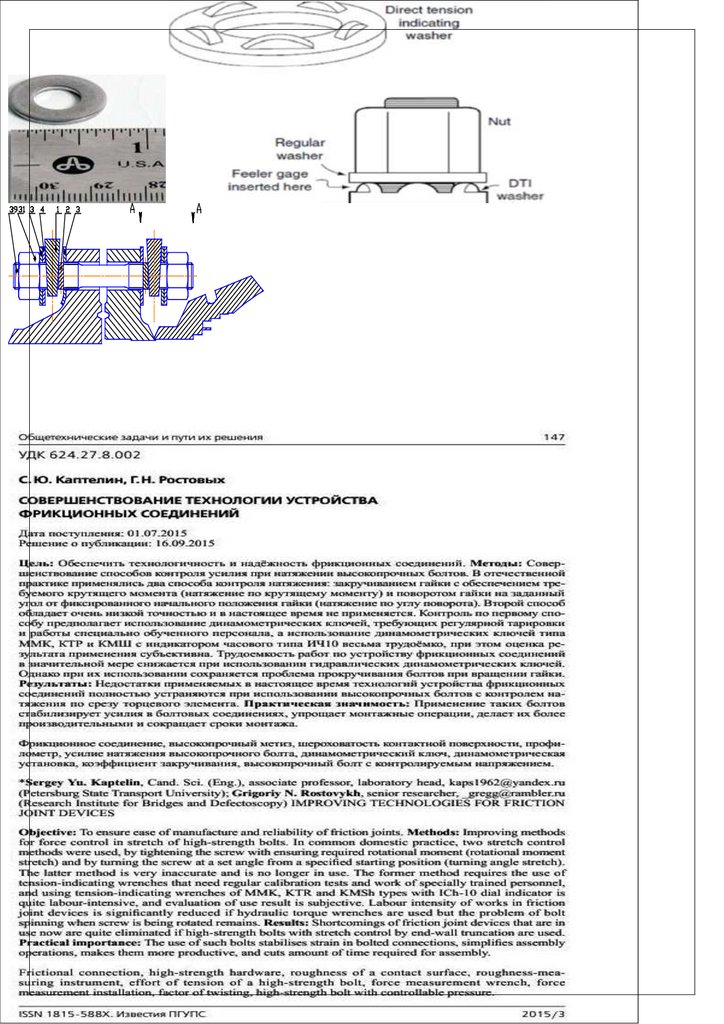

фрикционно- подвижных сое-динений, работающих на сдвиг, с использованием фрикци -болта, состоящего из

латунной шпильки с пропиленным в ней пазом и с забитым в паз шпильки медным обожженным клином, согласно

рекомендациям ЦНИИП им. Мельникова, ОСТ 36-146-88, ОСТ 108.275.63-80,РТМ 24.038.12-72, ОСТ 37.001.050- 73,

альбома 1-487-1997.00.00 и изобретениям №№ 1143895, 1174616,1168755, 2550777 " Сейсмостойкий мост" SU,

4,094,111 US, TW201400676 Restraintanti-windandanti-seismic-friction-damping-device, в местах для упргоплатической

фермы сбороно- разбороного надвижного , однопутного , автомобильного армейского моста устанавливать

сейсмостойкие опорах согласно изобретения, патент № 165076 МПК E04H 9/02 "Опора сейсмостойкая", Бюл. № 28 от

10.10.2016).

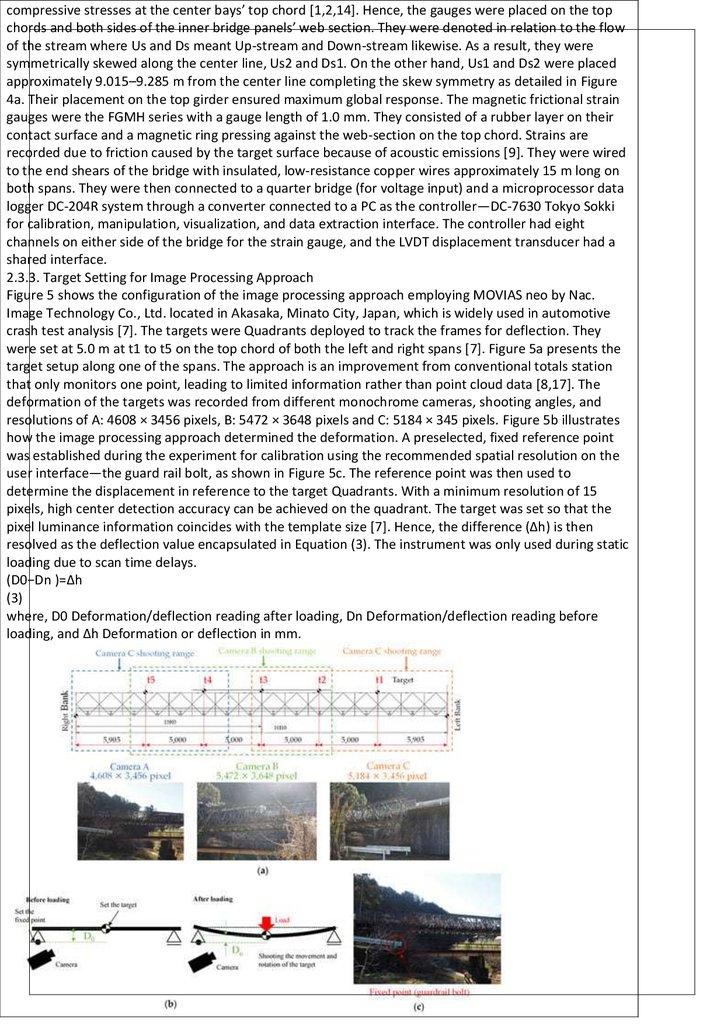

Настоящий протокол касается испытаний на сейсмостойкость в механике деформируемых сред в ПК SCAD математических моделей

сооружений (с применением замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно" ( серия 1.460.314

ГПИ "Ленпроектстальконструкция") для системы несущих элементов плаcтинчато -балочных ферм, со встроенным бетонным

настилам ( ускоренным методом в полевых условиях) , по аналогу переправы через реку Суон , длиной 205 футов (60 метров) в

штате Монтана (США), с экономией строительных материалов до 30 процентов, за счет предварительно напряжения

гнутосварных замкнутых профилей, верхнего и нижнего пояса ферм, по изобретения проф дтн ПГУПС А.М.Уздина №№ 1143895,

1168755, 1174616, 2010136746, 2550777, 165076, 1760020 с использованием 3D -модель конечных элементов в ПK SCAD ,

предназначенных для сейсмоопасных районов Одеской области с сейсмичностью до 9 баллов, серийный выпуск и фрикционно-подвижных

соединений для упргоплатической фермы сбороно- разбороного надвижного , однопутного , автомобильного

армейского моста, установленных на сейсмостойких опорах(в районах с сейсмичностью 8 баллов и выше для упргоплатической

фермы сбороно- разбороного надвижного , однопутного , автомобильного армейского моста, необходимо

использование сейсмостойких телескопических опор, а для соединения трубопроводов - фланцевых фрикционно- подвижных соединений,

работающих на сдвиг, с использованием фрикци -болта, состоящего из латунной шпильки с пропиленным в ней пазом и с забитым в паз

шпильки медным обожженным клином) согласно рекомендациям ЦНИИП им Мельникова, ОСТ 36-146-88, ОСТ 108.275.63-80,РТМ

24.038.12-72, ОСТ 37.001.050- 73, альбома 1-487-1997.00.00 и изобретениям №№ 1143895, 1174616,1168755 SU, 4,094,111 US, TW201400676

Restraintanti-windandanti-seismic-friction-damping-device, в местах опоры моста на сейсмостойких опорах согласно изобретения, патент №

165076 МПК E04H 9/02 "Опора сейсмостойкая", согласно заявки на изобретение № 2018105803/ 20(008844) от 15.02.208

"Антисейсмическое фланцевое фрикционо -подвижное соединение для трубопро-водов". Узлы и фрагменты (дугообразный зажим с

анкерной шпилькой) прошли испытания на осевое статическое усилие сдвига в ИЦ "ПКТИ-СтройТЕСТ" (приложение: протокол №1516-2 от

25.11.2013). Настоящий протокол не может быть полностью или частично воспроизведен без письменного согласия ОО «Сейсмофонд»,

Адрес: ОО «Сейсмофонд» ИНН:2014000780, СПб ГАСУ 190005, 2-я Красноармейская ул. д. 4 т/ф (812) 694-78-10, (921) 962-67-78

[email protected]

ПРОТОКОЛ СОДЕРЖИТ:

1. Введение

2. Место проведения испытаний СПб ГАСУ 190005, 2 -я Красноармейская дом 4 812 694-78-10

3. Условия проведения испытания на скольжение и податливость

4. Цель и условия лабораторных испытаний фрикционно-подвижных соединений (ФПС), работающих на

растяжение. Методика испытаний. Результаты испытаний фрагментов фланцевых фрикционно-подвижных

5

11

11

11

11.

соединений и демпфирующих узлов крепления при динамических нагрузках и математических моделейобъектов в ПК SCAD.

5. Испытательное оборудование и измерительные приборы

6. Характеристики механических ВВФ (внешние воздействующие факторы) при испытаниях на сейсмостойкость фрагментов демпфирующих податливых узлов крепления.

7. Результат испытаний. Испытание математических моделей в ПК SCAD сооружений предназначенных для

сейсмоопасных районов с сейсмичностью до 9 баллов, серийный выпуск и фрикционно-подвижных

соединений для крепления упргоплатической фермы сбороно- разбороного надвижного , однопутного ,

автомобильного армейского моста установленных на сейсмо-стойких опорах(в районах с сейсмичностью 8

баллов и выше необходимо использование сейсмостойких телескопических опор, а для соединения

трубопроводов - фланцевых фрикционно- подвижных соединений, работающих на сдвиг, с использованием

фрикци -болта, состоящего из латунной шпильки с пропиленным в ней пазом и с забитым в паз шпильки

медным обожжен-ным клином).

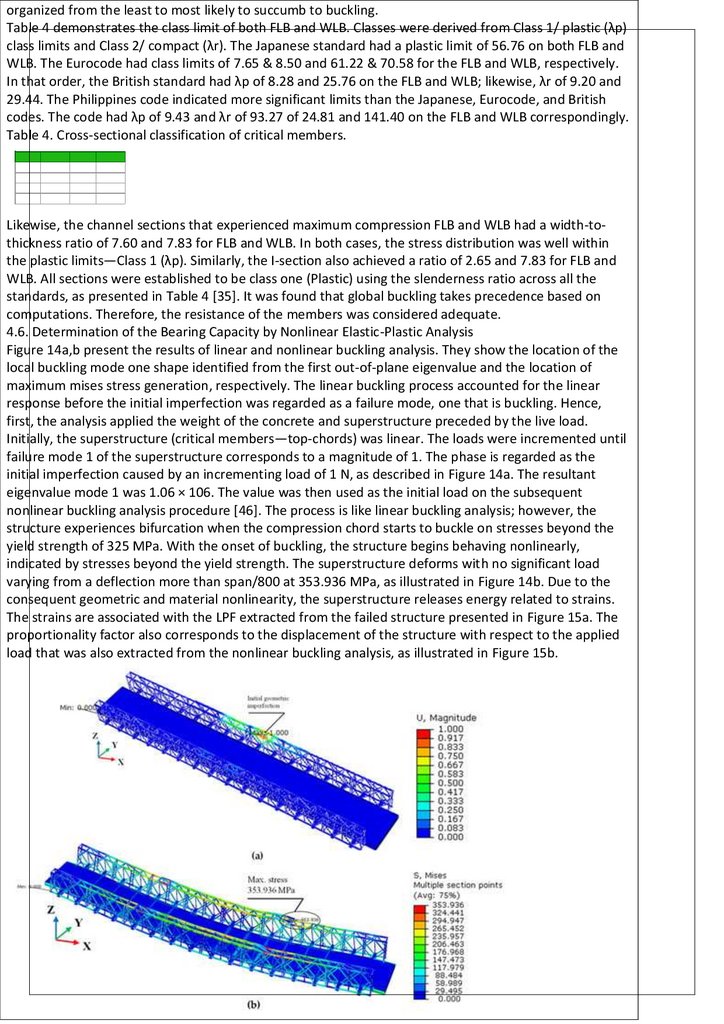

8. Заключение по испытанию на сейсмостойкость математических моделей в ПК SCAD сооружений (с

29

33

54

56

применением замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно" ( серия 1.460.314 ГПИ

"Ленпроектстальконструкция") для системы несущих элементов плаcтинчато -балочных ферм, со встроенным

бетонным настилам ( ускоренным методом в полевых условиях) , по аналогу переправы через реку Суон , длиной 205

футов (60 метров) в штате Монтана (США), с экономией строительных материалов до 30 процентов, за счет

предварительно напряжения гнутосварных замкнутых профилей, верхнего и нижнего пояса ферм, по изобретения

проф дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 2010136746, 2550777, 165076, 1760020 с

использованием 3D -модель конечных элементов в ПK SCAD , предназначенных для сейсмоопасных районов с

сейсмичностью до 9 баллов, серийный выпуск и фрикционно-подвижных соединений для упргоплатической

фермы сбороно- разбороного надвижного , однопутного , автомобильного армейского моста, установленных на сейсмостойких опорах(в районах с сейсмичностью 8 баллов и выше для установки блок-контейнеров и трубопроводов необходимо использование сейсмостойких телескопических опор, а для соединения

трубопроводов - фланцевых фрикционно- подвижных соединений, работающих на сдвиг, с использованием

фрикци -болта, состоящего из латунной шпильки с пропиленным в ней пазом и с забитым в паз шпильки

медным обожженным клином).

Заказчик

Редакция газеты "Земля РОССИИ" и ИА "Крестьнское информ агентство"

Изготовитель

Организация"Сейсмофонд" при СПб ГАСУ ОГРН: 1022000000824

Основание для проведения

испытаний

Наименование продукции

Договор № 576 от 16.12. 2022 г., ОО "Сейсмофонд" ИНН 2014000780, СПб ГАСУ 190005, 2-я Красноармейская ул.

д. 4

Акт приемки образцов

От 16.12.2022г. ОО "Сейсмофонд" не несет ответственности за отбор образцов фрагментов ФПС . ОГРН

1027810280255 [email protected] (921) 962-67-78, (812) 694-78-105

Дата проведения испытаний

Начало: 17.12.2022 г. Окончание: 01.11.2022 г.

Определяемые показатели

Геометрические размеры, ГОСТ 22853-86.2, ГОСТ 25957-83. Нагрузки на образец ФПС.

Фрагменты и узлы упругопалстического сдвигового компенсатора, для армейского сбороно- разборного

пролетного надвижного строения моста (надвижной пролет 6 метров, 9 метров, 12 метров , ширина проезжей

части 3 метра , грузоподъемность однопутного моста 10-15 тонн, скорость проезда по мосту - 4 км/час ), с

применением замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно" ( серия

1.460.314 ГПИ "Ленпроектстальконструкция") для системы несущих элементов плаcтинчато -балочных ферм,

со встроенным бетонным настилам ( ускоренным методом в полевых условиях) , по аналогу переправы через

реку Суон , длиной 205 футов (60 метров) в штате Монтана (США), с экономией строительных материалов до 30

процентов, за счет предварительно напряжения гнутосварных замкнутых профилей, верхнего и нижнего пояса

ферм, по изобретения проф дтн ПГУПС А.М.Уздина №№ 1143895, 1168755, 1174616, 2010136746, 2550777,

165076, 1760020 с использованием 3D -модель конечных элементов в ПK SCAD , предназначенные для

сейсмоопасных районов с сейсмичностью до 9 баллов, серийный выпуск (в районах с сейсмичностью 8 баллов и

выше для упргоплатической фермы сбороно- разбороного надвижного , однопутного ,

автомобильного армейского моста необходимо использование сейсмостойкие телескопические опоры, а

для соединения трубопроводов - фланцевых фрикционно- подвиж-ных соединений, работающих на сдвиг, с

использованием фрикци -болта, состоящего из латун-ной шпильки с пропиленным в ней пазом и с забитым в паз

шпильки медным обожженным кли-ном, согласно рекомендациям ЦНИИП им. Мельникова, ОСТ 36-146-88, ОСТ

108.275.63-80,РТМ 24.038.12-72, ОСТ 37.001.050- 73, альбома 1-487-1997.00.00 и изобретениям №№ 1143895,

1174616, 1168755, 2550777 " Сейсмостойкий мост" SU, 4,094,111 US, TW201400676 Restraintanti-windandantiseismic-friction-damping-device, в местах подключения трубопро-водов к контейнерным пунктам трубопроводы

должны быть уложены в виде "змейки" или "зиг-зага " на сейсмостойких опорах согласно изобретения, патент №

165076 МПК E04H 9/02 "Опора сейс-мостойкая", Бюл. № 28 от 10.10.2016).

12.

Методика испытанийИспытания на соответствие требованиям нормативных документов ГОСТ 22853-86, ГОСТ 25957-83.

За единичные результаты испытаний одного образца принимаются значения испытательной нагрузки,

соответствующие:

- начала пластических деформаций фрикционно-подвижного соединения (ФПС);

- перемещение скобы по шпильке при постоянной нагрузке;

- срыв гайки; - смятие грани гайки М16- М22.

Описание образцов:

Фрагменты фрикционно-подвижных соединений для сооружений предназначенных для сейсмоопасных районов с

сейсмич-ностью до 9 баллов, серийный выпуск и фрикционно-подвижных соединений для упргоплатической

фермы сбороно- разбороного надвижного , однопутного , автомобильного армейского моста

и установленных на сейсмостойких опорах(в районах с сейсмичностью 8 баллов и выше для установки блок- для

упргоплатической фермы сбороно- разбороного надвижного , однопутного , автомобильного

армейского моста необходимо использование сейсмостойких телескопических опор, а для соединения

Испытательное

оборудование и средства

измерения

трубопроводов - фланцевых фрикционно- подвижных соединений, работающих на сдвиг, с использованием

фрикци -болта, состоящего из латунной шпильки с пропиленным в ней пазом и с забитым в паз шпильки медным

обожженным клином)

Испытательная машина ZD-10/90 (сертификат о калибровке № 13 -1371 от 28.08.2017) испы-тательного Центра

«ПКТИ – СтройТЕСТ» 197341, СПб, Афонская ул., д.2, тел. +7(996) 798-26-54 +7(921) 962-67-78 Линейка

измерительная (ГОСТ 427-75). Штангенциркуль ШЦ-1-0,05 (ГОСТ 166-89). Индикатор часового типа ИЧ10 (ГОСТ

577-68).

13.

14.

15.

16.

17.

18.

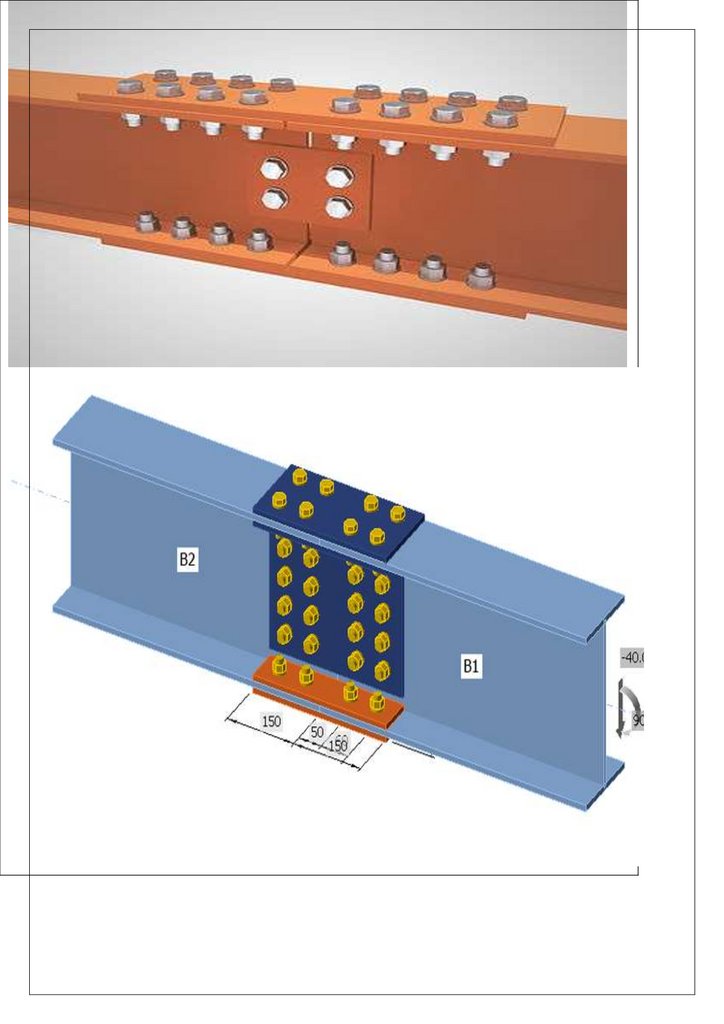

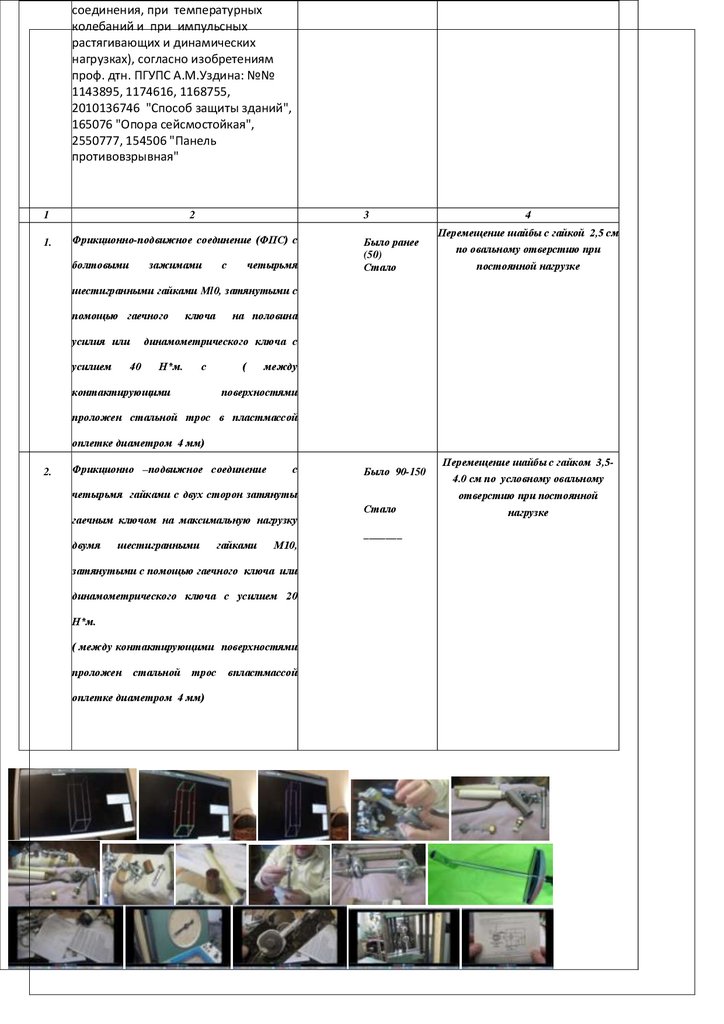

Испытания узлов и фрагментов компенсатора пролетного строения из упругопластических стальныхферм 6 , 9, 12, 18, 24 и 30 метров , однопутный, автомобильный , ширина проезжей части 3

метра, грузоподъемностью 10 тонн , ускоренным способом, со встроенным бетонным настилом с

пластическими шарнирами ( компенсаторами ) , системой стальных ферм соединенных

элементов на болтовых и соединений между диагональными натяжными элементами, верхним и

нижним поясом фермы из пластинчатых пролетной стальной фермы- балки с применением

гнутосварных профилей прямоугольного сечения типа "Молодечно" ( серия 1.460.3-14 ГПИ "

Ленпроектстальконструкция" ) для системы несущих элементов и элементов проезжей части

армейского сбрно- разборного пролетного строения моста с упругопластическими коменсатора

проф дтн ПГУПС А.М.Уздина с со сдвиговыми жесткостью с использованием при испытаниях

упругпластических ферм ПК SCAD и использовании при лабораторных испытаниях в СПб ГАСУ организацией

"Сейсмофонд" при СПб ГАСУ выполненный расчет американскими организациями в программе 3D - модели конечных

американскими инженерами, при

строительстве переправы , длиной 260 футов ( 60м етров ) через реку Суон в штате Монтана в

2017 году с иползованием изобртений Красноярского ГАСУ 2228415 м лп .

элементов компенсатора–гасителя напряжений для пластичных ферм

ТРЕХГРАННАЯ БЛОК-ФЕРМА 2 136822 ТРЕХГРАННАЯ БЛОК-ФЕРМА Красноярская государственная

архитектурно строительная академия

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

2 136 822

(13)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

C1

19.

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

(51) МПК

E04C 3/17 (1995.01)

E04B 1/19 (1995.01)

Статус: не действует (последнее изменение статуса: 02.07.2021)

Пошлина: учтена за 3 год с 10.09.1999 по 09.09.2000. Патент перешел в общественное достояние.

(21)(22) Заявка: 97115691/03,

09.09.1997

(24) Дата начала отсчета срока действия

патента:

09.09.1997

(45) Опубликовано: 10.09.1999

(56) Список документов, цитированных

в отчете о поиске: Дмитриев П.А. и

др. Индустриальные

пространственные деревянные

конструкции. - НИСИ

им.В.В.Куйбышева, 1981, с. 88. SU

1281651 A, 07.01.87. FR 2551789 A,

15.03.85. SU 65455 A, 31.12.45. US

4389829 A, 28.06.83.

(71) Заявитель(и):

Красноярская государственная

архитектурно-строительная

академия

(72) Автор(ы):

Инжутов И.С.,

Деордиев С.В.,

Дмитриев П.А.,

Енджиевский З.Л.,

Чернышов С.А.

(73) Патентообладатель(и):

Красноярская государственная

архитектурно-строительная

академия

Адрес для переписки:

660041, Красноярск, пр.Свободный

82, Ректору КрасГАСА Наделяеву

В.Д.

(54) ТРЕХГРАННАЯ БЛОК-ФЕРМА

(57) Реферат:

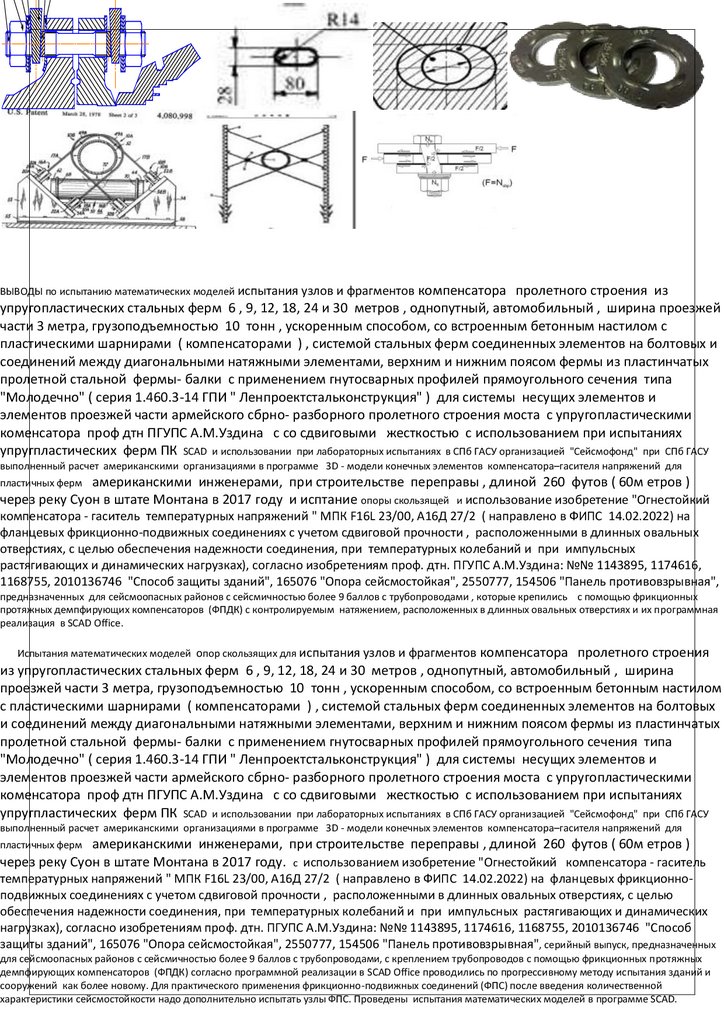

Трехгранная блок-ферма покрытия относится к строительству и может быть использована

для соединения стержней пространственных конструкций зданий и сооружений. Технический

результат изобретения заключается в достижении наиболее эффективной работы верхнего

пояса с нижним, экономии материалов. Блок-ферма покрытия, представляет собой

двухскатную четырехпанельную пространственную ферму, верхний пояс которой выполнен из

однотипных клеефанерных плит, пространственная решетка регулярного типа выполнена из

деревянных поставленных V-образно взаимозаменяемых раскосов, верхний пояс соединен по

концам с нижним поясом раскосами через опорные узлы. Нижние узлы крайних и средних

раскосов соединены между собой деревянным элементом нижнего пояса, а средний элемент

нижнего пояса выполнен из круглой стали, в ферму введены крайние стальные стержни

нижнего пояса, имеющие по концам V-образное разветвление и напрямую соединяющие

опорные

узлы

со

средним

стальным

элементом

нижнего

пояса,

3

ил.

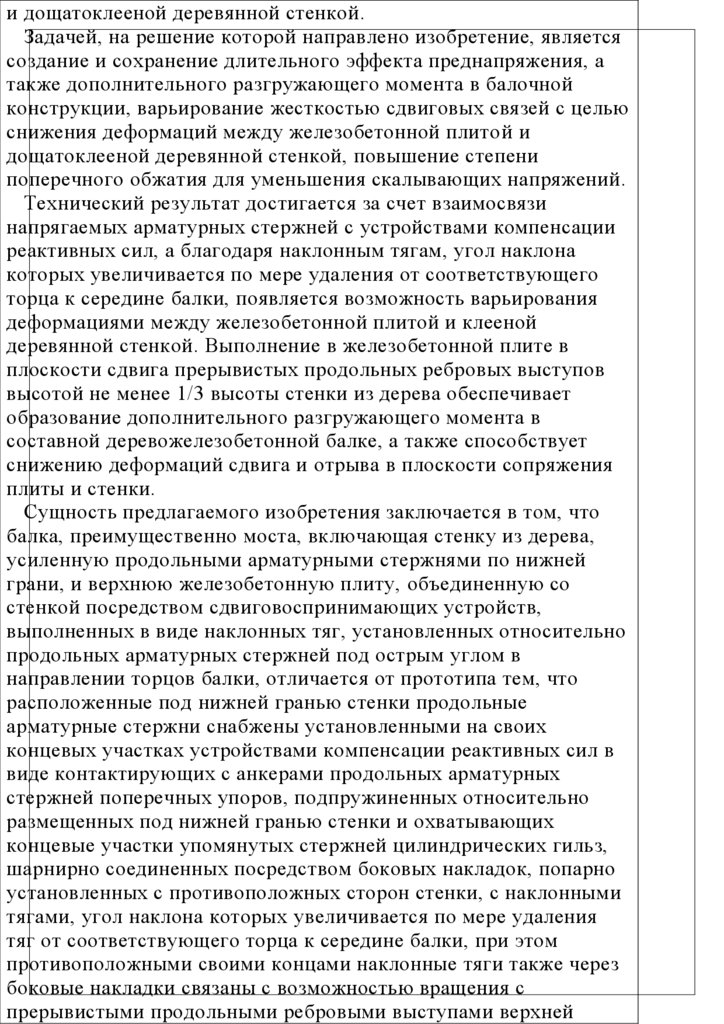

Изобретение относится к области строительства, а именно к конструкциям покрытия.

20.

Известна панель покрытия треугольного очертания, образованная двумя плитами, шарнирно соединеннымимежду собой в коньке и затяжкой с V-образными разветвлениями по концам в уровне опорных узлов. Плиты

подкреплены двумя сжатыми раскосами и двумя растянутыми (с V-образным планом) раскосами. Поперечное

сечение панели - треугольное. Плиты состоят из нижних (основных несущих) ребер, фанерной обшивки, поперечных

ребер, размещенных на обшивке сверху, продольных элементов обрамления (см. SU 1281651 A, 07.01.87).

Недостатком этой конструкции является большая материалоемкость плит, обусловленная развитой свободной

длиной нижних ребер.

Наиболее близкой по техническому решению к предлагаемому изобретению (прототипом) являе тся блок-ферма

покрытия, представляющая собой двухскатную четырехпанельную пространственную ферму, верхний пояс которой

выполнен из однотипных взаимозаменяемых клеефанерных плит, пространственная решетка регулярного типа

выполнена из деревянных поставленных V-образно взаимозаменяемых раскосов, верхний пояс соединен по концам с

нижним поясом раскосами через опорные узлы. Нижние узлы крайних и средних раскосов соединены между собой

деревянным элементом нижнего пояса, а средний элемент нижнего пояса выполнен и з круглой стали (см. Дмитриев

П.А. и др. "Индустриальные пространственные деревянные конструкции", НИСИ им. В.В. Куйбышева, 1981, с. 88).

Недостатком конструкции прототипа является неэффективная работа верхнего пояса с нижним, т.к. передача

усилий с верхнего пояса на нижний передается под большим углом к направлению волокон древесины, что

определяет значительные деформации в узловом сопряжении. Прочность древесины вдоль волокон существенно

выше, чем поперек. Работа крайних раскосов на растяжение не позволяет выполнить элементы решетки

взаимозаменяемыми, что является причиной повышенной материалоемкости конструкции.

Целью изобретения является эффективная работа блок-фермы, экономия материалов.

Цель достигается тем, что в блок-ферме покрытия, представляющем собой двухскатную четырехпанельную

пространственную ферму, верхний пояс которой выполнен из однотипных взаимозаменяемых клеефанерных плит,

пространственная решетка регулярного типа выполнена из деревянных поставленных V-образно взаимозаменяемых

раскосов, верхний пояс соединен по концам с нижним поясом раскосами через опорные узлы. Нижние узлы крайних

и средних раскосов соединены между собой деревянным элементом нижнего пояса, а средний элемент нижнего

пояса выполнен из круглой стали, введены крайние стальные стержни нижнего пояса, имеющие по концам Vобразное разветвление и соединяющие напрямую опорные узлы со средним стальным элементом нижнего пояса.

Благодаря введению крайних стальных стержней нижнего пояса, имеющих по концам V-образное разветвление,

улучшилась работы блок-фермы за счет того, что усилие с нижнего на основные ребра верхнего пояса передается под

небольшим углом к направлению волокон древесины, что определяет незначительные деформации в узловом

сопряжении, в связи с этим обусловлена возможность уменьшить размеры поперечных сечений раскосов, а

следовательно, достичь экономии древесины.

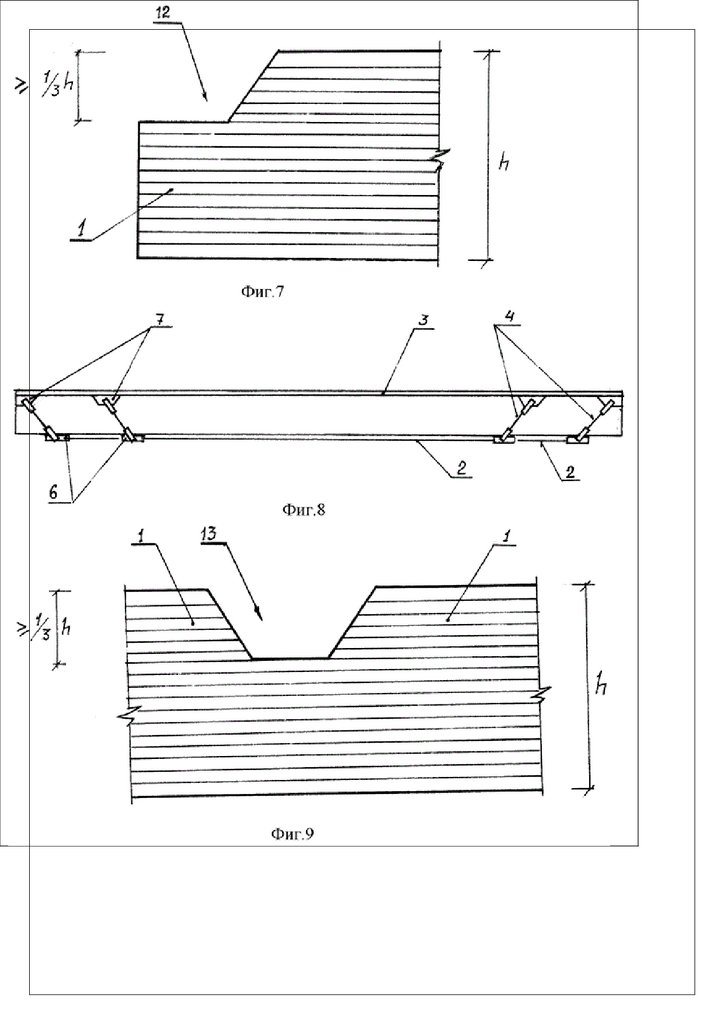

На фиг. 1 изображена блок-ферма покрытия; на фиг. 2 - совмещенные вид и разрез в плане; на фиг. 3 совмещенный поперечный разрез.

Блок-ферма покрытия включает верхний пояс, состоящий из однотипных клеефанерных плит 1, имеющих каркас из

основных нижних ребер 2, и прикрепленной к нему сверху шурупами обшивки 3 из плоских асбестоцементных листов.

Между вспомогательными дощатыми ребрами 4, расположенными вдоль пролета, на обшивку укладывается

утеплитель 5 из полистирольного пенопласта марки ПСБ. Гидроизоляция устраивается из трех слоев рубероида по

выравнивающему слою из стеклоткани. Диафрагмы 7 находятся между основными нижними ребрами 2 в сечениях,

совпадающих с узлами сопряжения верхнего пояса 1 конструкции с раскосами 8. Верхний пояс объединен с нижним

пространственной решеткой регулярного типа, выполненной из деревянных поставленных V-образно

взаимозаменяемых раскосов 8 квадратного сечения. Нижние узлы 9 крайних и средних раскосов соединены между

собой деревянным элементом 10 нижнего пояса. Средний элемент 11 нижнего пояса выполнен из круглой стали.

Крайние стальные стержни 13 нижнего пояса имеют по концам V-образное разветвление и напрямую соединяют

опорные узлы со средним стальным элементом нижнего пояса 11. Разветвление расперто стержнем 12.

Сборка блок-фермы осуществляется на строительной площадке. В начале собирается верхний пояс и з однотипных

клеефанерных плит 1, затем плиты стыкуются в коньковом узле. Дальше к плитам навешиваются деревянные

взаимозаменяемые раскосы 8. После этого следует выполнение узлов 9 нижнего пояса и в конце производится

крепление крайних стальных стержней 13, имеющих по концам V-образное разветвление и соединяющих напрямую

опорные узлы со средним стальным элементом нижнего пояса 11.

Положительные свойства разработанного технического решения заключаются в эффективной работе блок -фермы

за счет введения крайних стальных стержней нижнего пояса, которые напрямую соединяют опорные узлы со

средними стальными элементами нижнего пояса. Вследствие этого при нагружениях по всему пролету возникают

сжимающие усилия во всех раскосах. Усилие с нижнего пояса на основные ребра верхнего пояса передается под

небольшим углом к направлению волокон древесины, что определяет незначительные деформации в узловом

сопряжении. В связи с этим обусловлена возможность сделать раскосы взаимозаменяемыми, уменьшить размер

поперечного сечения, а следовательно, достичь экономии древесины.

В сравнении с прототипом, данное техническое решение позволяет снизить расход материалов на 12 - 15%,

улучшить условия работы верхнего пояса благодаря снижению величин изгибающих моментов и уменьшению угла

между осью передачи продольного усилия и направлением волокон древесины с нижнего пояса на основные работы

верхнего.

Формула изобретения

Блок-ферма покрытия представляет собой двухскатную четырехпанельную пространственную ферму, верхний пояс

которой выполнен из однотипных клеефанерных плит, пространственная решетка регулярного типа выполнена из

деревянных поставленных V-образно взаимозаменяемых раскосов, верхний пояс соединен по концам с нижним

поясом раскосами через опорные узлы, нижние узлы крайних и средних ра скосов соединены между собой

деревянным элементом нижнего пояса, а средний элемент нижнего пояса выполнен из круглой стали, отличающаяся

тем, что в ферму введены крайние стальные стержни нижнего пояса, имеющие по концам V-образное разветвление и

напрямую соединяющие опорные узлы со средним стальным элементом нижнего пояса.

21.

ПОКРЫТИЕ ИЗ ТРЕХГРАННЫХ ФЕРМ 2188287РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

(13)

C2

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12)

(51) МПК

E04C 3/04 (2000.01)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 02.07.2021)

Пошлина: учтена за 4 год с 28.06.2003 по 27.06.2004. Патент перешел в общественное

достояние.

22.

(21)(22) Заявка: 2000117116/03, 27.06.2000(24) Дата начала отсчета срока действия патента:

27.06.2000

(45) Опубликовано: 27.08.2002 Бюл. № 24

(71) Заявитель(и):

Томский государстве

(72) Автор(ы):

Копытов М.М.,

Ерохин К.А.,

(56) Список документов, цитированных в отчете о поиске: RU 8716 U1, 16.12.1998. SU 727790 А,

29.04.1980. SU 1255697 А1, 07.09.1986. US 1959756 А, 22.06.1934. GB 898605 А, 14.06.1962.

Адрес для переписки:

634003, г.Томск, 3, пл. Соляная, 2, ТГАСУ, патентный отдел

Матвеев А.В.,

Мелехин Е.А.

(73) Патентообладатель(и

Томский государстве

(54) ПОКРЫТИЕ ИЗ ТРЕХГРАННЫХ ФЕРМ

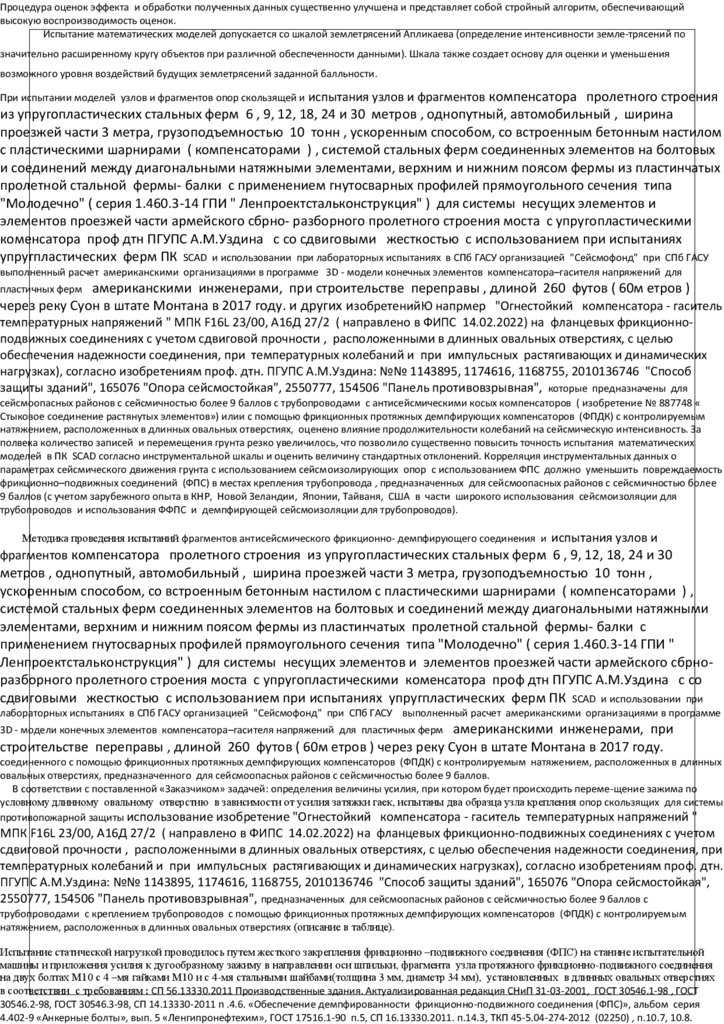

(57) Реферат:

Изобретение относится к области строительства, а более конкретно к несущим

металлическим конструкциям покрытия производственных и общественных зданий. Каждая

отдельная трехгранная ферма покрытия состоит из двух верхних коробчатых поясов и одного

нижнего, также коробчатого пояса, соединенных между собой раскосной решеткой. Все

коробчатые пояса имеют пентагональное сечение и выполнены каждый из жестко

соединенных между собой швеллера и уголка. Раскосная решетка выполнена из одиночных

уголков, прикрепленных полками к полкам поясных уголков. Стенки швеллеров верхних

поясов расположены вертикально, а стенка нижнего швеллера горизонтально. Верхние пояса

объединены по полкам швеллеров профнастилом. За счет вертикальной ориентации стенок

швеллеров верхних поясов повышается значение момента сопротивления и радиуса инерции

пентагонального сечения. Технический результат изобретения заключается в повышении

несущей способности трехгранной фермы и сокращение количества элементов в покрытии. 3

ил.

Изобретение относится к строительным

металлическим конструкциям, а более

конкретно к несущим конструкциям покрытия

производственных и общественных зданий, и

может быть использовано для подвески

23.

технологических устройств, а также в качествеперекрытий, элементов комбинированных

систем.

Известны устройства бесфасоночных

покрытий из трехгранных ферм с поясами и

наклонной решеткой из круглых труб *1+. По

верхним поясам этих ферм уложены прогоны,

на которые опираются ограждающие

конструкции. Недостатком таких покрытий

является большое количество прогонов и

сложность выполнения пространственных

узлов сопряжении труб, что ведет к

повышенному расходу металла и

трудоемкости изготовления. Известны также

устройства беспрогонных покрытий из

трехгранных ферм *2+ с коробчатым сечением

двух верхних поясов, образованных из

состыкованных уголков и нижним поясом из

одиночного уголка, к которым с помощью

фасонок прикреплены раскосы. Недостатком

таких покрытий является большое количество

фасонок, необходимость делать вырезы в

полках уголков для пропуска фасонок, что

также ведет к повышенному расходу металла

и трудоемкости изготовления.

Наиболее близким к заявляемому покрытию

является складчатое покрытие из наклонных

ферм *3+. Оно состоит из непрерывной

24.

системы плоских ферм, наклоненных подуглом 45 o к вертикальной плоскости. Каждая

смежная ферма имеет общий пояс: либо

верхний, представляющий собой пятигранный

профиль сечения, образованный из

состыкованного швеллера и уголка; либо

нижний, образованный из одиночного уголка,

ориентированного обушком вверх. К поясам

торцами приварены раскосы из одиночных

уголков. Это позволяет реализовать

беспрогонное и бесфасоночное решение

кровельного покрытия и является

экономичней аналогов. Однако конструкция

такого покрытия вынуждает ориентировать

пятигранный профиль сечения с

горизонтально расположенной стенкой

швеллера, что необходимо для образования

складчатой системы. Анализ показывает, что

при такой ориентации поясов на 25...45%

снижается прочность сжато-изогнутого

стержня верхнего пояса, т.к. момент

сопротивления и радиус инерции сечения

оказываются меньше, чем при ортогональной

ориентации этого же сечения. Кроме того,

непрерывная система складчатого покрытия

требует большого количества наклонных ферм

и необходимость выполнения вручную

большого объема работ на строительной

25.

площадке по укрупнительной сборкеконструкции. Раскосная решетка таких ферм

слабо нагружена и имеет большой запас

несущей способности, но без нее невозможно

образовать конструктивную форму

складчатого покрытия. Все это сопровождается

повышенным расходом металла и большой

трудоемкостью изготовления.

Задача изобретения состоит в том, чтобы

снизить металлоемкость и трудоемкость

изготовления покрытия при сохранении его

несущей способности.

Задача решается следующим образом. В

покрытии из трехгранных ферм,

объединенных профнастилом, каждая из

которых включает верхние коробчатые пояса

пентагонального сечения из жестко

соединенных между собой швеллеров и

уголков, нижний пояс, содержащий уголок,

направленный обушком вверх, и раскосную

решетку, прикрепленную к полкам поясных

уголков, согласно изобретению нижний пояс

снабжен швеллером, жестко соединенным с

уголком и образующий с ним пентагональное

сечение; при этом стенки швеллеров верхних и

нижнего пояса ориентированы ортогонально.

Таким образом, заявляемое устройство

отличается от прототипа тем, что:

26.

- нижний пояс снабжен швеллером, жесткосоединенным с уголком и образующим с ним

пентагональное сечение;

- стенки швеллеров верхних и нижнего поясов

распложены ортогонально.

Это говорит о "новизне" заявляемого

устройства.

Так как нижний пояс выполнен из

пентагонального сечения, а полки швеллеров

верхних и нижнего пояса ориентированы

ортогонально, это позволило увеличить

площадь растянутого нижнего пояса с

одновременным увеличением моментов

сопротивления и радиусов инерции сжатоизогнутых верхних поясов, т.е. повысить

несущую способность отдельной фермы. При

этом большой запас несущей способности

раскосной решетки уменьшится и она станет

работать эффективней, что и позволило

дискретизировать систему несущих

конструкций покрытия из наклонных ферм.

Благодаря качественному изменению

конструктивной формы непрерывная

складчатая система покрытия превратилась в

блочную, состоящую из трехгранных ферм со

свободным пространством между ними. Это

позволяет существенно сократить количество

элементов в покрытии, повысить несущую

27.

способность поясов конструкции за счетоптимальной ориентации их сечений и в

совокупности существенно снизить

трудоемкость изготовления, металлоемкость и

стоимость.

Предлагаемая конструкция позволяет

осуществить полное заводское изготовление и

сборку трехгранной фермы, удобна при

транспортировке и монтаже. Таким образом,

при сохранении и соблюдении всех

необходимых рабочих параметров заявляемая

конструкция требует в сравнении с

прототипом меньше металла, меньшего

количества элементов, что в итоге приводит к

снижению металлоемкости, трудоемкости и

стоимости при сохранении несущей

способности покрытия.

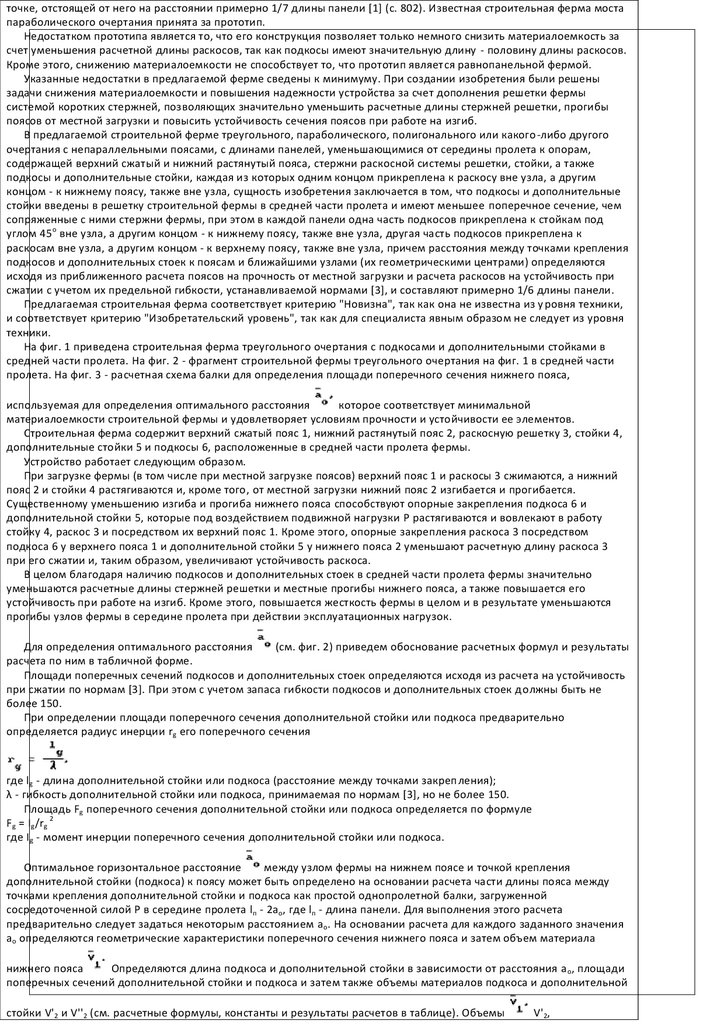

На фигуре 1 изображен общий вид покрытия

из трехгранных ферм; на фигуре 2 изображен

общий вид наклонной плоскости трехгранной

фермы; на фигуре 3 - поперечный разрез

трехгранной фермы.

Трехгранная ферма содержит два верхних

пояса 1, нижний пояс 2 и раскосы 3. Верхний

пояс 1 состоит из состыкованного швеллера и

уголка при вертикальной ориентации стенки

швеллера; нижний пояс 2 - то же при

горизонтальной ориентации стенки швеллера;

28.

раскосы 3 - из одиночных уголков. Стержнираскосов 3 прикреплены торцами к полкам

поясных уголков (фиг.3) посредством сварки.

Верхние пояса трехгранных ферм в

горизонтальной плоскости связаны сплошным

профнастилом 4 (фиг.1), который завершает

формирование покрытия из трехгранных

ферм. Между смежными трехгранными

фермами не требуется размещения элементов

2 и 3 (фиг.1); достаточно перекрыть это

свободное пространство настилом 4.

Изготовление покрытия из трехгранных ферм

производят следующим образом: швеллер и

уголок стыкуют между собой продольными

сварными швами и образуют элементы поясов

1 и 2 пятигранного профиля сечения. Два

верхних пояса 1 устанавливают с вертикальной

ориентацией стенки швеллера (как показано

на фиг. 3); нижний пояс 2 - с горизонтальной

ориентацией стенки швеллера. При этом

полки швеллеров верхних поясов служат

опорами для настила, а наклон плоскостей

поясных уголков пятигранных профилей 1 и 2

соответствует требуемым плоскостям

элементов раскосной решетки 3. Элементы

раскосной решетки 3, выполненные из

одиночных уголков, торцами приваривают к

полкам поясных уголков соответственно

29.

верхнего 1 и нижнего 2 поясов. Образуетсябесфасоночная пространственная трехгранная

ферма полной заводской готовности. Эта

ферма удобна при транспортировке: ее

габариты и устройство позволяют перевозить

одновременно несколько ферм за счет их

укладки "елочкой" в транспортное средство.

На монтажной площадке к верхним поясам

пространственной фермы без прогонов

устанавливается и крепится профнастил 4 и

образуется трехгранный блок покрытия. Он

устанавливается в проектное положение.

Следующий блок покрытия устанавливается

так, что между ними образуется свободное

пространство, не заполненное стержневыми

элементами: достаточно перекрыть его лишь

профнастилом 4, который одновременно

совмещает несущие и ограждающие функции.

Это позволяет сократить количество элементов

в покрытии из трехгранных ферм, снизить

металлоемкость, трудоемкость и стоимость.

Конвейерная сборка и блочный монтаж

дополнительно упрощают процесс

изготовления и монтажа, делают его

технологичным и менее трудоемким.

Покрытие из трехгранных ферм работает как

пространственная стержневая система с

неразрезными поясами и примыкающими

30.

раскосами. Верхний пояс 1 работает как сжатоизогнутый стержень. Максимальное значениеизгибающего момента и радиуса инерции

соответствует вертикальной плоскости,

поэтому вертикальной ориентацией стенки

швеллера достигается максимальное значение

момента сопротивления и радиус инерции,

которые определяют прочность при сжатии с

изгибом, т.е. достигается максимальная

несущая способность сжато-изогнутого

пятигранного сечения, и оно работает с

максимальной эффективностью. Нижний пояс

2 работает как растянутый стержень;

примыкающие раскосы работают в условиях

растяжения или сжатия. Профнастил работает

на изгиб как однопролетная или

многопролетная гофрированная пластина.

Покрытие из трехгранных ферм отличается

повышенной пространственной жесткостью

как на стадии монтажа, так и в условиях

эксплуатации и является индустриальной и

технологичной конструктивной формой.

Источники информации

1. Беленя Е.И. и др. Металлические

конструкции. Специальный курс. - М.: 1982, с.

57...60.

2. Авт. св. СССР 1544921, М.кл. Е 04 С 3/04.

3. Свид. на полез модель 8716, МПК Е 04 С

31.

3/04.Формула изобретения

Покрытие из трехгранных ферм,

объединенных профнастилом, каждая из

которых включает верхние коробчатые пояса

пентагонального сечения, из жестко

соединенных между собой швеллеров и

уголков, нижний пояс, содержащий уголок,

направленный обушком вверх, и раскосную

решетку, прикрепленную к полкам поясных

уголков, отличающееся тем, что нижний пояс

снабжен швеллером, жестко соединенным с

уголком и образующим с ним пентагональное

сечение, при этом стенки швеллеров верхних и

нижнего поясов размещены ортогонально.

32.

УЗЛОВОЕ СОПРЯЖЕНИЕ КРАЙНЕГО НИЖНЕГО УЗЛА РАСКОСОВ С НИЖНИМ ПОЯСОМТРЕХГРАННОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ упргоплатической фермы сбороно- разбороного

надвижного , однопутного , автомобильного армейского моста БЛОК-ФЕРМЫ ПОКРЫТИЯ 2228415 и др

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

2 228 415

(13)

C2

(51) МПК

E04C 3/17 (2000.01)

E04B 1/19 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

не действует (последнее изменение статуса:

Статус:

02.07.2021)

Пошлина: Патент перешел в общественное достояние.

(21)(22) Заявка: 99123410/03, 04.11.1999

(24) Дата начала отсчета срока действия патента:

04.11.1999

(43) Дата публикации заявки: 10.09.2001 Бюл. № 25

(45) Опубликовано: 10.05.2004 Бюл. № 13

(56) Список документов, цитированных в отчете о поиске: ЕНДЖИЕВСКИЙ Л.В. и др. Трехгранная блок-ферма ТБФ

// Информ. листок №49-97 / ЦНТИ - Красноярск, 1997. SU 1742435 A1, 23.06.1992. SU 1310488 A1, 15.05.1987. SU

1281651 A1, 07.01.1987. RU 2117117 C1, 10.08.1998. RU 2136822 C1, 10.09.1999. RU 2102566 C1, 20.01.1998. US 4389

28.06.1983. FR 2551789 A, 15.03.1985.

Адрес для переписки:

660041, г.Красноярск, пр. Свободный, 82, КрасГАСА

(54) УЗЛОВОЕ СОПРЯЖЕНИЕ КРАЙНЕГО НИЖНЕГО УЗЛА РАСКОСОВ С НИЖНИМ ПОЯСОМ

ТРЕХГРАННОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ БЛОК-ФЕРМЫ ПОКРЫТИЯ

(57) Реферат:

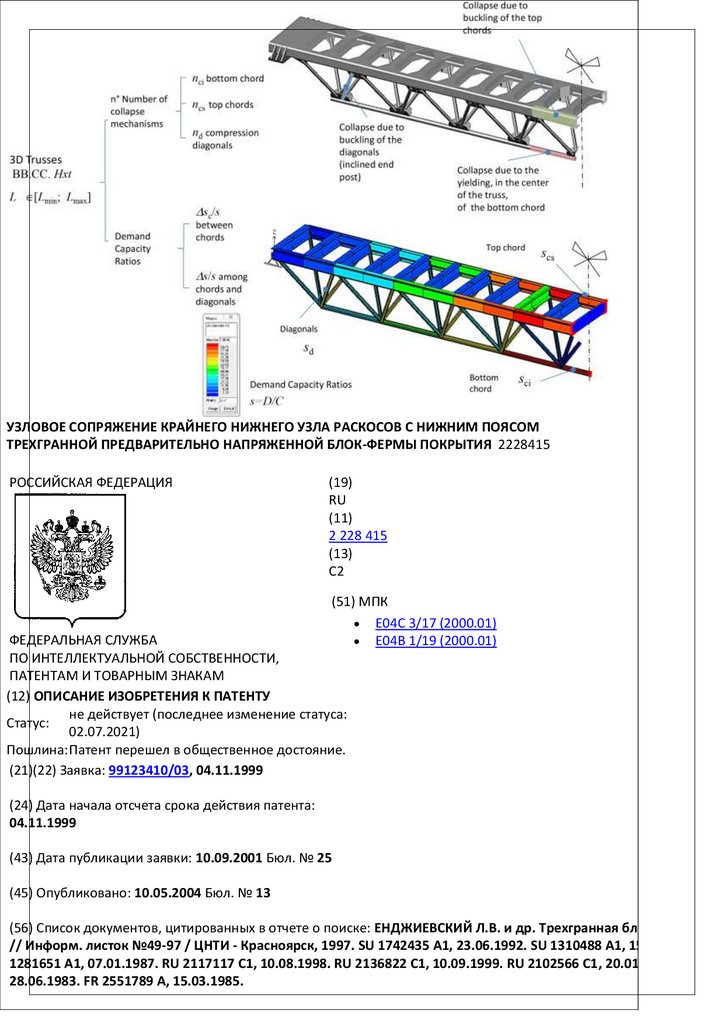

Изобретение относится к строительству и может быть использовано для покрытий отапливаемых

промышленных и сельскохозяйственных зданий и сооружений. Технический результат повышение прочности и жесткости за счет предварительного напряжения и создания “следящих”

за деформациями ползучести усилий предварительного напряжения. Узловое сопряжение

представляет собой металлический элемент соединения раскосов, образованный трубой с

приваренными сверху V-образно двумя фасонками, раскосы, присоединенные через

металлические фасонки к металлическому элементу соединения раскосов, и металлический

стержень, пропущенный через металлический элемент соединения раскосов, имеющий резьбовую

нарезку на конце и закрепленный с помощью гаек. Между гайками и металлическим элементом

соединения раскосов размещены две шайбы, выполненные из швеллера, а между ними винтовая

33.

пружина. 4 ил.Изобретение относится к строительству и может быть использовано для покрытий отапливаемых

промышленных и сельскохозяйственных зданий и сооружений.

Известна преднапряженная панель покрытия, предназначенная для большепролетных зданий и

сооружений, а также для несущих элементов транспортных галерей, переходов и других

аналогичных объектов. Преднапряженная панель покрытия представляет собой тонкую

облегченную железобетонную плиту, выполняющую роль верхнего пояса, к которой

присоединены металлические подкрепляющие элементы в виде пространственно

ориентированных шпренгелей, состоящих из стержней решетки, нижнего пояса. Она снабжена

дополнительно криволинейным поясом из пучков высокопрочной арматурной стали или тросов с

подвесками или стойками, присоединенными к узлам нижнего пояса, снабженным натяжным

устройством.

Недостатком этой системы является неэффективность конструкции за счет большего веса и расхода

материалов в отличие от предлагаемой авторами *1+.

Более близким по техническому решению к предлагаемому изобретению (прототипом) является

трехгранная деревометаллическая блок-ферма марки ТБФ 12-3Р. Верхний пояс П-образного

сечения выполнен из крупноразмерных плит, имеющих каркас из цельнодеревянных элементов и

прикрепленной к нему сверху шурупами обшивки из плоских асбестоцементных листов. Между

вспомогательными дощатыми ребрами, расположенными вдоль пролета, на обшивку

укладывается утеплитель из полистирольного пенопласта. Гидроизоляция устанавливается из трех

слоев рубероида по выравнивающему слою из стеклоткани. Верхний пояс объединен с нижним

пространственной решеткой регулярного типа, выполненной из деревянных раскосов квадратного

сечения. Крайние раскосы соединены с нижним поясом стальными стержневыми подвесками.

Нижний пояс из стальных стержней круглого сечения имеет по концам V-образное разветвление

для сопряжения с основными ребрами верхнего пояса *2+.

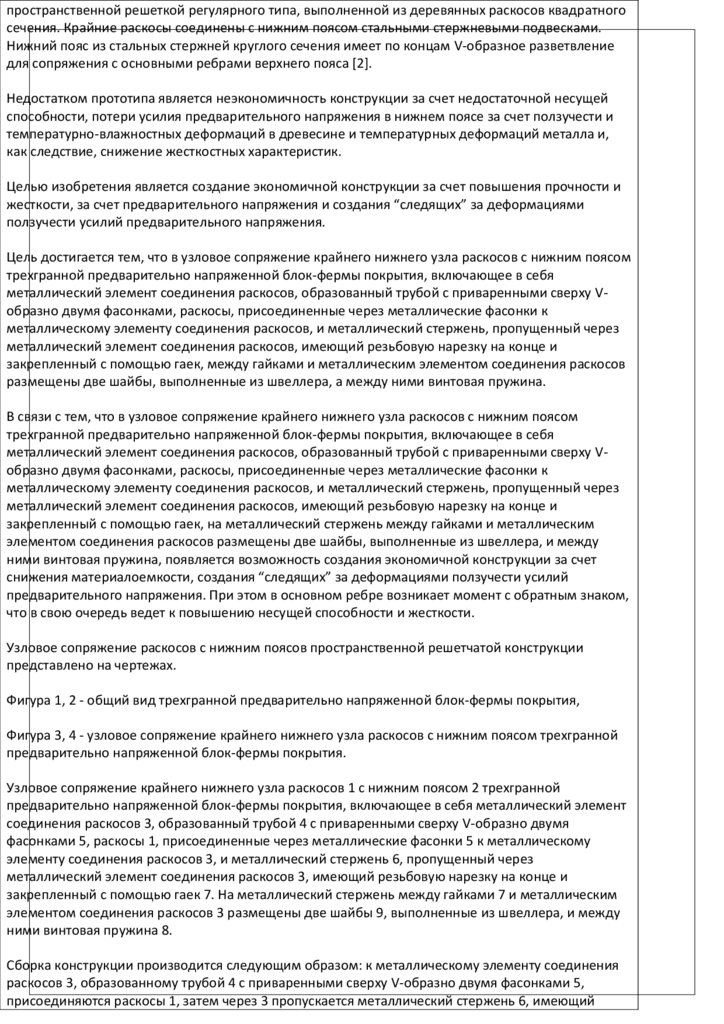

Недостатком прототипа является неэкономичность конструкции за счет недостаточной несущей

способности, потери усилия предварительного напряжения в нижнем поясе за счет ползучести и

температурно-влажностных деформаций в древесине и температурных деформаций металла и,

как следствие, снижение жесткостных характеристик.

Целью изобретения является создание экономичной конструкции за счет повышения прочности и

жесткости, за счет предварительного напряжения и создания “следящих” за деформациями

ползучести усилий предварительного напряжения.

Цель достигается тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом

трехгранной предварительно напряженной блок-фермы покрытия, включающее в себя

металлический элемент соединения раскосов, образованный трубой с приваренными сверху Vобразно двумя фасонками, раскосы, присоединенные через металлические фасонки к

34.

металлическому элементу соединения раскосов, и металлический стержень, пропущенный черезметаллический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, между гайками и металлическим элементом соединения раскосов

размещены две шайбы, выполненные из швеллера, а между ними винтовая пружина.

В связи с тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом

трехгранной предварительно напряженной блок-фермы покрытия, включающее в себя

металлический элемент соединения раскосов, образованный трубой с приваренными сверху Vобразно двумя фасонками, раскосы, присоединенные через металлические фасонки к

металлическому элементу соединения раскосов, и металлический стержень, пропущенный через

металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, на металлический стержень между гайками и металлическим

элементом соединения раскосов размещены две шайбы, выполненные из швеллера, и между

ними винтовая пружина, появляется возможность создания экономичной конструкции за счет

снижения материалоемкости, создания “следящих” за деформациями ползучести усилий

предварительного напряжения. При этом в основном ребре возникает момент с обратным знаком,

что в свою очередь ведет к повышению несущей способности и жесткости.

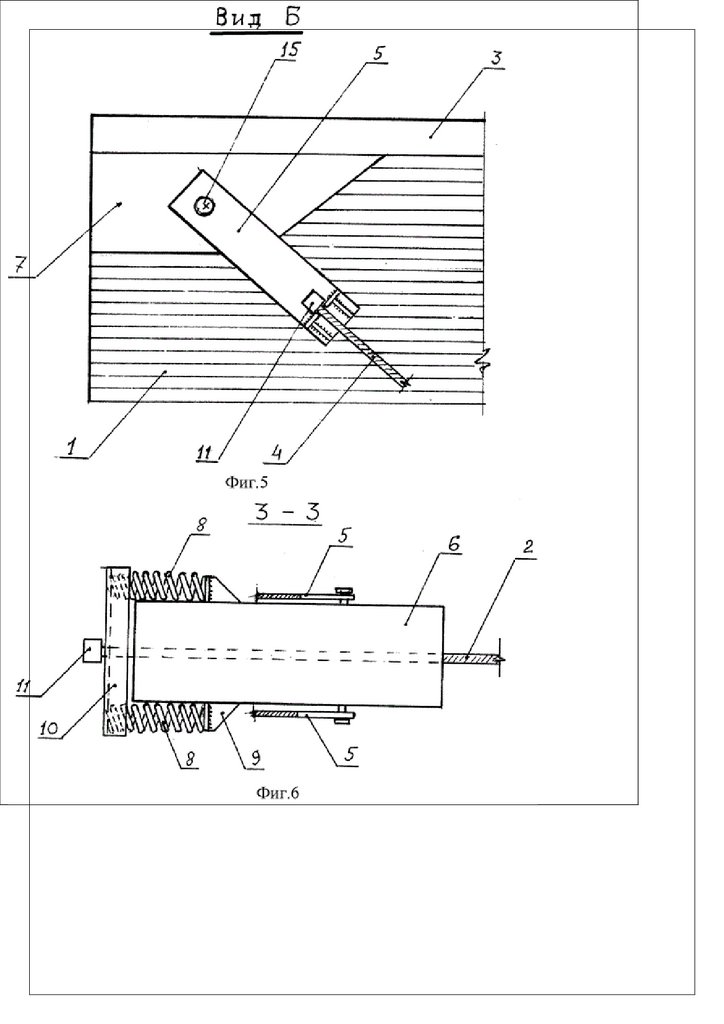

Узловое сопряжение раскосов с нижним поясов пространственной решетчатой конструкции

представлено на чертежах.

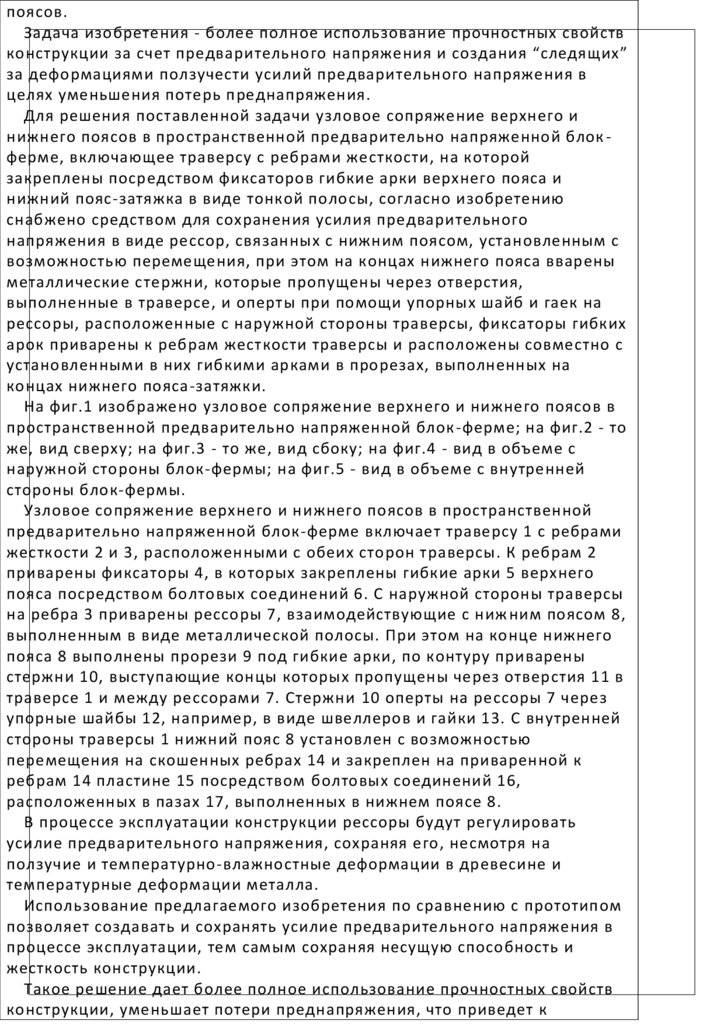

Фигура 1, 2 - общий вид трехгранной предварительно напряженной блок-фермы покрытия,

Фигура 3, 4 - узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия.

Узловое сопряжение крайнего нижнего узла раскосов 1 с нижним поясом 2 трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент

соединения раскосов 3, образованный трубой 4 с приваренными сверху V-образно двумя

фасонками 5, раскосы 1, присоединенные через металлические фасонки 5 к металлическому

элементу соединения раскосов 3, и металлический стержень 6, пропущенный через

металлический элемент соединения раскосов 3, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек 7. На металлический стержень между гайками 7 и металлическим

элементом соединения раскосов 3 размещены две шайбы 9, выполненные из швеллера, и между

ними винтовая пружина 8.

Сборка конструкции производится следующим образом: к металлическому элементу соединения

раскосов 3, образованному трубой 4 с приваренными сверху V-образно двумя фасонками 5,

присоединяются раскосы 1, затем через 3 пропускается металлический стержень 6, имеющий

резьбовую нарезку на конце. Далее стержень пропускается через шайбу 9, винтовую пружину 8,

шайбу 9 и закрепляется с помощью гаек 7.

В процессе эксплуатации пружина будет регулировать усилие предварительного напряжения,

сохраняя его несмотря на ползучие и температурно-влажностные деформации в древесине и

температурные деформации металла.

Применение предлагаемого технического решения по сравнению с прототипом создает усилие

предварительного напряжения и сохраняет его в процессе эксплуатации, что в свою очередь

позволяет создать экономичную конструкцию за счет повышения несущей способности и

жесткости пространственной решетчатой конструкции.

Источники информации

1. RU, авторское свидетельство 2117117, 1998.

2. Л.В.Енджиевский, О.В.Князев, И.С.Инжутов, С.В.Деордиев. Трехгранная блок-ферма ТБФ 12-3Р //

Информ. Листок №49-97/ ЦНТИ. - Красноярск, 1997.

35.

Формула изобретенияУзловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент

соединения раскосов, образованный трубой с приваренными сверху V-образно двумя фасонками,

раскосы, присоединенные через металлические фасонки к металлическому элементу соединения

раскосов, и металлический стержень, пропущенный через металлический элемент соединения

раскосов, имеющий резьбовую нарезку на конце и закрепленный с помощью гаек, отличающееся

тем, что на металлический стержень между гайками и металлическим элементом соединения

раскосов размещены две шайбы, выполненные из швеллера, и между ними винтовая пружина.

36.

37.

(21) Регистрационный номер заявки: 0099123410 Извещение опубликовано: 27.10.2006БИ:30/2006

СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ШПРЕНГЕЛЬНОГО БЛОКА ПОКРЫТИЯ 2208103

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

2 20

(13)

C1

(51) МПК

E04C 3/10 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 13.08.2022)

Пошлина: Патент перешел в общественное достояние.

(21)(22) Заявка: 2002121993/03, 12.08.2002

(24) Дата начала отсчета срока действия патента:

12.08.2002

(45) Опубликовано: 10.07.2003 Бюл. № 19

(56) Список документов, цитированных в отчете о поиске: БЕЛЕНЯ Е.И.

Предварительно напряженные несущие металлические

конструкции. - М.: Стройиздат, 1975, с.250-252, (рис.V.21). SU

802479 A, 15.02.1981. SU 910985 A, 09.03.1982. GB 2174430 A,

05.11.1986. US 4353190 A1, 12.10.1982. SU 1308731 A1, 07.05.1987.

Адрес для переписки:

190031, Санкт-Петербург, Московский пр., 9, ПГУПС, патентный

(71) Заявитель(и):

Петербургский государственный университет путе

(72) Автор(ы):

Егоров В.В.,

Алексашкин Е.Н.,

Забродин М.П.

(73) Патентообладатель(и):

Петербургский государственный университет путе

38.

отдел(54) СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ШПРЕНГЕЛЬНОГО БЛОКА ПОКРЫТИЯ

(57) Реферат:

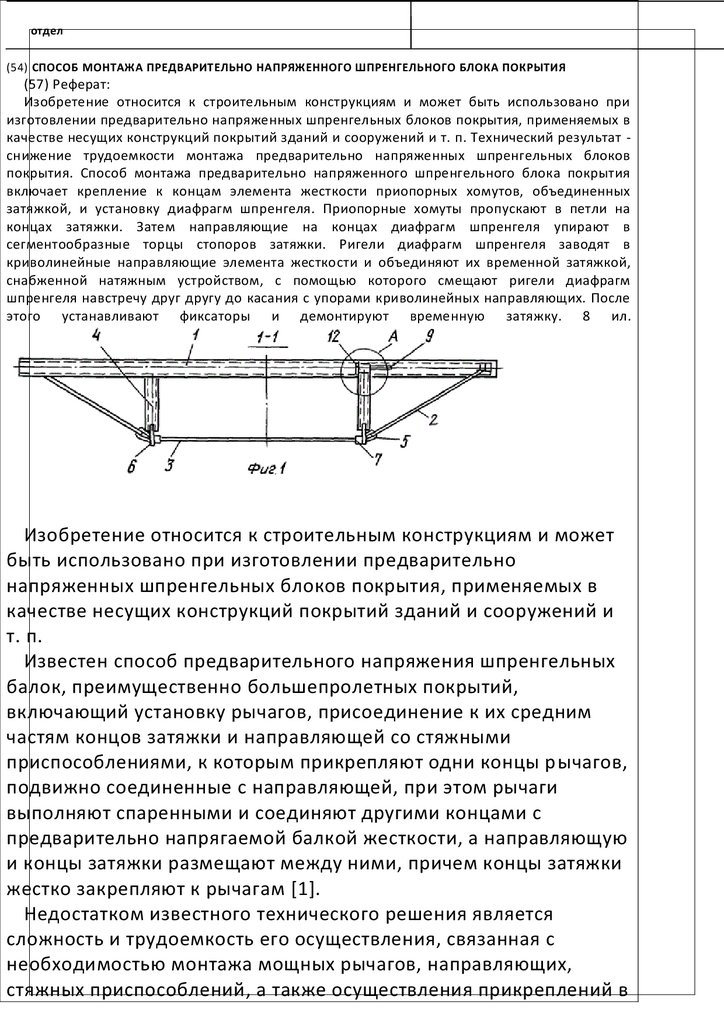

Изобретение относится к строительным конструкциям и может быть использовано при

изготовлении предварительно напряженных шпренгельных блоков покрытия, применяемых в

качестве несущих конструкций покрытий зданий и сооружений и т. п. Технический результат снижение трудоемкости монтажа предварительно напряженных шпренгельных блоков

покрытия. Способ монтажа предварительно напряженного шпренгельного блока покрытия

включает крепление к концам элемента жесткости приопорных хомутов, объединенных

затяжкой, и установку диафрагм шпренгеля. Приопорные хомуты пропускают в петли на

концах затяжки. Затем направляющие на концах диафрагм шпренгеля упирают в

сегментообразные торцы стопоров затяжки. Ригели диафрагм шпренгеля заводят в

криволинейные направляющие элемента жесткости и объединяют их временной затяжкой,

снабженной натяжным устройством, с помощью которого смещают ригели диафрагм

шпренгеля навстречу друг другу до касания с упорами криволинейных направляющих. После

этого устанавливают фиксаторы и демонтируют временную

затяжку. 8 ил.

Изобретение относится к строительным конструкциям и может

быть использовано при изготовлении предварительно

напряженных шпренгельных блоков покрытия, применяемых в

качестве несущих конструкций покрытий зданий и сооружений и

т. п.

Известен способ предварительного напряжения шпренгельных

балок, преимущественно большепролетных покрытий,

включающий установку рычагов, присоединение к их средним

частям концов затяжки и направляющей со стяжными

приспособлениями, к которым прикрепляют одни концы рычагов,

подвижно соединенные с направляющей, при этом рычаги

выполняют спаренными и соединяют другими концами с

предварительно напрягаемой балкой жесткости, а направляющую

и концы затяжки размещают между ними, причем концы затяжки

жестко закрепляют к рычагам *1+.

Недостатком известного технического решения является

сложность и трудоемкость его осуществления, связанная с

необходимостью монтажа мощных рычагов, направляющих,

стяжных приспособлений, а также осуществления прикреплений в

39.

местах опирания рычагов на балку жесткости и жесткогозакрепления затяжки к рычагам. Кроме того, известное

техническое решение предусматривает объединение затяжки при

помощи вставки, помещаемой между спаренными рычагами, что

также увеличивает трудоемкость процесса предварительного

напряжения.

Также известен способ монтажа предварительно напряженной

несущей конструкции, включающий монтаж элемента жесткости,

прикрепление к его торцам гибкой затяжки, установку средней

стойки шпренгеля, после чего производится первый этап

натяжения затяжки домкратами двойного действия,

закрепленными на концах гибкой затяжки, а второй этап

предварительного натяжения производится посредством

удлинения средней стойки шпренгеля, смонтированной на ней

винтовой муфтой *2+ (принято за прототип).

Недостатком такого технического решения является

повышенная трудоемкость, обусловленная необходимостью

присоединения к гибкой затяжке и средней стойке шпренгеля

натяжных устройств (домкратов и стяжной муфты), а также

невозможностью демонтажа стяжной муфты, что, в конечном

счете, повышает трудоемкость монтажа конструкции в целом.

Задачей настоящего изобретения является снижение

трудоемкости монтажа предварительно напряженных

шпренгельных блоков покрытия.

Технический результат достигается тем, что в способе монтажа

предварительно напряженного шпренгельного блока покрытия,

включающем крепление к концам элемента жесткости

приопорных хомутов, объединенных затяжкой, и установку

диафрагм шпренгеля, приопорные хомуты пропускают в петли на

концах затяжки, затем направляющие на концах диафрагм

шпренгеля упирают в сегментообразные торцы стопоров затяжки,

а ригели диафрагм шпренгеля заводят в криволинейные

направляющие элемента жесткости и объединяют их временной

затяжкой, снабженной натяжным устройством, с помощью

которого смещают ригели диафрагм шпренгеля навстречу друг

другу до касания с упорами криволинейных направляющих, после

чего устанавливают фиксаторы и демонтируют временную

затяжку.

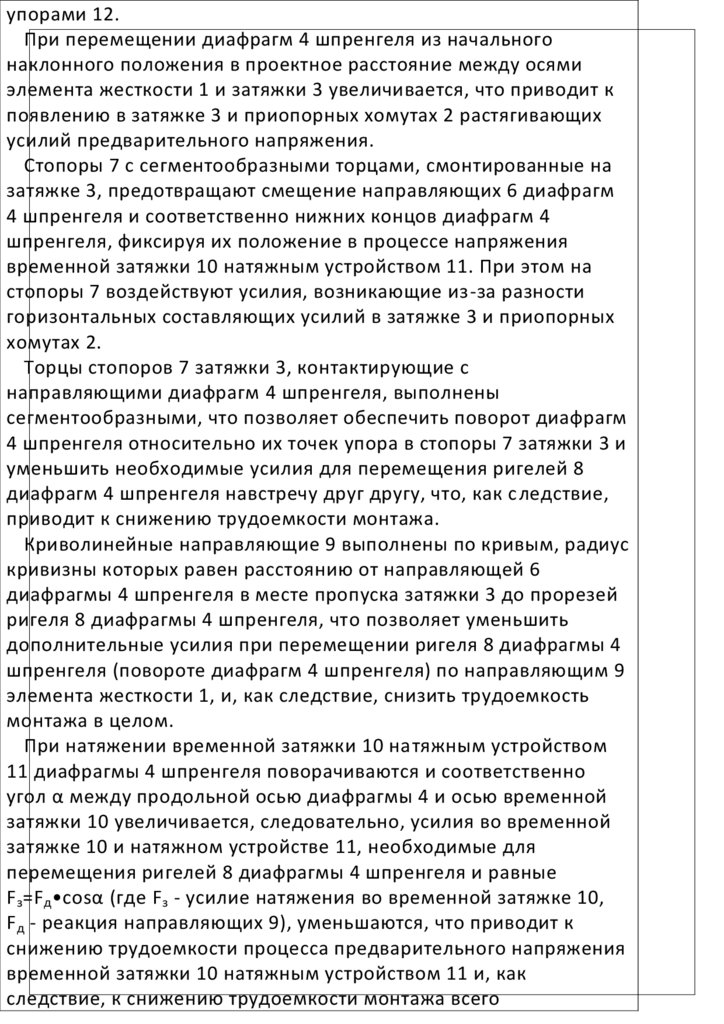

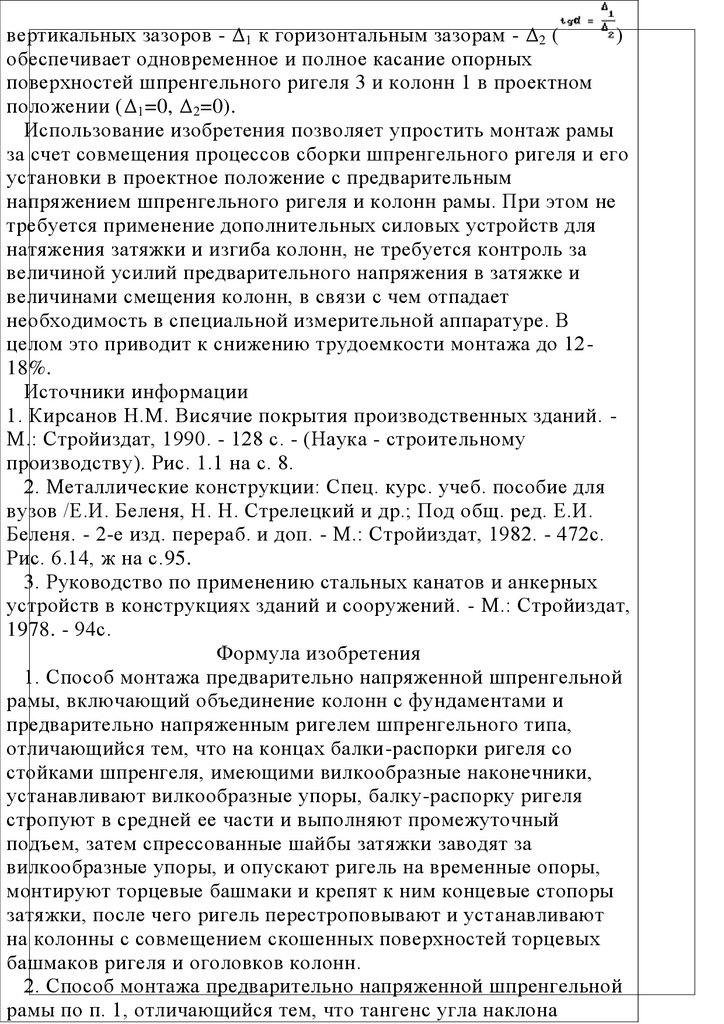

Предлагаемое техническое решение описывается следующими

графическими материалами:

40.

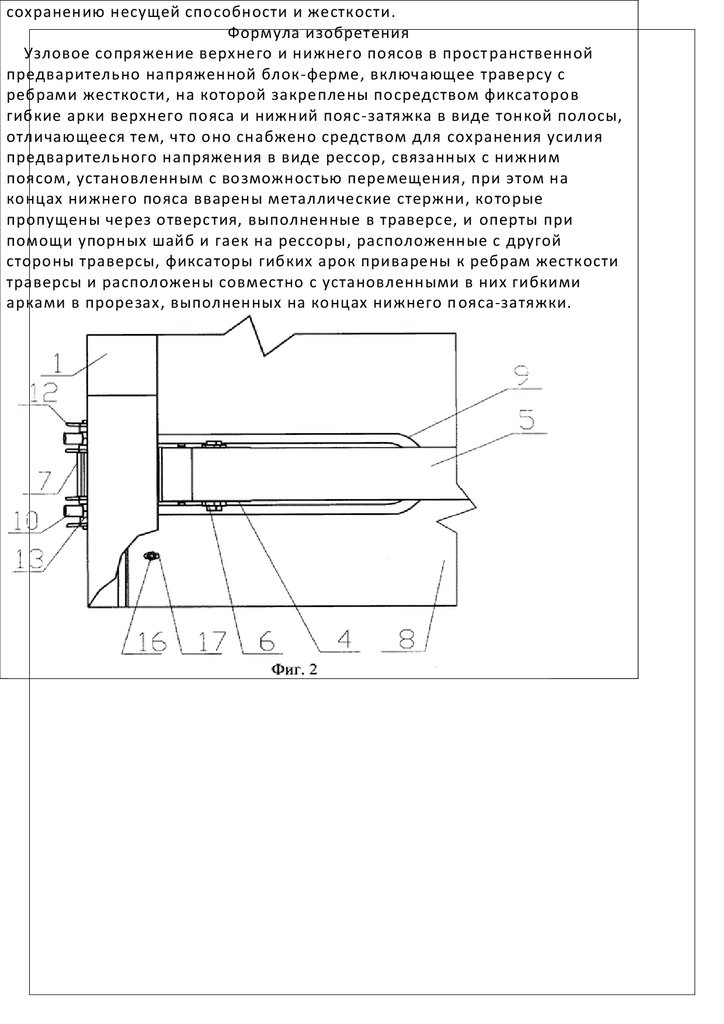

- на фиг. 1 приводится общий вид предварительно напряженногошпренгельнго блока (вид по 1-1 на фиг. 2) после монтажа;

- на фиг. 2 - план шпренгельного блока по фиг. 1;

- на фиг. 3 - поперечный разрез по 2-2 на фиг. 2;

- на фиг. 4 - узел А на фиг. 1;

- на фиг. 5 - общий вид предварительно напряженного

шпренгельного блока на стадии монтажа;

- на фиг. 6 - узел Б на фиг. 5;

- на фиг. 7 - узел В на фиг. 5;

- на фиг. 8 - вид по 3 - 3 на фиг. 7.

Предлагаемый способ монтажа предварительно напряженного

шпренгельного блока покрытия заключается в прикреплении к

концам элемента жесткости 1 приопорных хомутов 2,

объединенных затяжкой усиления 3, и установке диафрагм 4

шпренгеля, для чего приопорные хомуты 2 пропускают в петли 5

на концах затяжки усиления 3 и крепят их к концам элемента

жесткости 1 (например, с помощью резьбовых концевиков с

гайками), затем направляющие 6 диафрагм 4 шпренгеля упирают

в сегментообразные торцы стопоров 7 затяжки усиления 3, а

ригели 8 диафрагм 4 шпренгеля, снабженные прорезями на

концах, заводят в криволинейные направляющие 9 элемента

жесткости 1 и объединяют их временной затяжкой 10 с натяжным

устройством 11 (например, стяжной муфтой), при помощи

которого затем смещают ригели 8 диафрагм 4 шпренгеля

навстречу друг другу до касания с упорами 12 криволинейных

направляющих 9, в результате чего диафрагмы 4 шпренгеля

поворачиваются относительно точек упора направляющих 6

диафрагм 4 шпренгеля в стопоры 7 затяжки 3, после чего в

отверстия 13 криволинейных направляющих 9 устанавливают

фиксаторы 14 и демонтируют временную затяжку 10.

На концах затяжки 3 устроены петли 5 и стопоры 7, например, в

виде спрессованных шайб.

Закрепление временной затяжки 10 к ригелям 8 диафрагм 4

шпренгеля осуществляется, например, с использованием

торцевых анкеров.

При стягивании натяжным устройством 11 временной затяжки

10 она укорачивается, что приводит к перемещению ригелей 8

диафрагм 4 шпренгеля навстречу друг другу (в направлении к

середине пролета), при этом ригели 8 перемещаются в

направляющих 9 (например, листового типа) вплоть до касания с

41.

упорами 12.При перемещении диафрагм 4 шпренгеля из начального

наклонного положения в проектное расстояние между осями

элемента жесткости 1 и затяжки 3 увеличивается, что приводит к

появлению в затяжке 3 и приопорных хомутах 2 растягивающих

усилий предварительного напряжения.

Стопоры 7 с сегментообразными торцами, смонтированные на

затяжке 3, предотвращают смещение направляющих 6 диафрагм

4 шпренгеля и соответственно нижних концов диафрагм 4

шпренгеля, фиксируя их положение в процессе напряжения

временной затяжки 10 натяжным устройством 11. При этом на

стопоры 7 воздействуют усилия, возникающие из-за разности

горизонтальных составляющих усилий в затяжке 3 и приопорных

хомутах 2.

Торцы стопоров 7 затяжки 3, контактирующие с

направляющими диафрагм 4 шпренгеля, выполнены

сегментообразными, что позволяет обеспечить поворот диафрагм

4 шпренгеля относительно их точек упора в стопоры 7 затяжки 3 и

уменьшить необходимые усилия для перемещения ригелей 8

диафрагм 4 шпренгеля навстречу друг другу, что, как следствие,

приводит к снижению трудоемкости монтажа.

Криволинейные направляющие 9 выполнены по кривым, радиус

кривизны которых равен расстоянию от направляющей 6

диафрагмы 4 шпренгеля в месте пропуска затяжки 3 до прорезей

ригеля 8 диафрагмы 4 шпренгеля, что позволяет уменьшить

дополнительные усилия при перемещении ригеля 8 диафрагмы 4

шпренгеля (повороте диафрагм 4 шпренгеля) по направляющим 9

элемента жесткости 1, и, как следствие, снизить трудоемкость

монтажа в целом.

При натяжении временной затяжки 10 натяжным устройством

11 диафрагмы 4 шпренгеля поворачиваются и соответственно

угол α между продольной осью диафрагмы 4 и осью временной

затяжки 10 увеличивается, следовательно, усилия во временной

затяжке 10 и натяжном устройстве 11, необходимые для

перемещения ригелей 8 диафрагмы 4 шпренгеля и равные

Fз=Fд•cosα (где Fз - усилие натяжения во временной затяжке 10,

Fд - реакция направляющих 9), уменьшаются, что приводит к

снижению трудоемкости процесса предварительного напряжения

временной затяжки 10 натяжным устройством 11 и, как

следствие, к снижению трудоемкости монтажа всего

42.

шпренгельного блока покрытия в целом.Кроме того, отпадает необходимость в стационарном натяжном

устройстве (стяжной муфте и т. п.), которое остается на

установленном предварительно напряженном шпренгельном

блоке покрытия и в дальнейшем не используется.

Демонтируемые временная затяжка 10 и натяжное устройство

11 являются инвентарными элементами многократного

применения.

Использование предлагаемого изобретения позволит снизить

трудоемкость монтажа предварительно напряженных

шпренгельных блоков покрытия на 10... 15%.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Авторское свидетельство СССР 802479, Е 04 G 21/12; В 1/22.

Исаев П.М. и др. Натяжное устройство преимущественно для

предварительного напряжения шпренгельных балок

большепролетных покрытий. - Бюл. 5. - 1981.

2. Беленя Е.И. Предварительно напряженные несущие

металлические конструкции. -М.: Стройиздат, 1975. - с. 250...252

(рис. V.21).

Формула изобретения

Способ монтажа предварительно напряженного шпренгельного

блока покрытия, включающий крепление к концам элемента

жесткости приопорных хомутов, объединенных затяжкой, и

установку диафрагм шпренгеля, отличающийся тем, что

приопорные хомуты пропускают в петли на концах затяжки, затем

направляющие на концах диафрагм шпренгеля упирают в

сегментообразные торцы стопоров затяжки, а ригели диафрагм

шпренгеля заводят в криволинейные направляющие элемента

жесткости и объединяют их временной затяжкой, снабженной

натяжным устройством, с помощью которого смещают ригели

диафрагм шпренгеля навстречу друг другу до касания с упорами

криволинейных направляющих, после чего устанавливают

фиксаторы и демонтируют временную затяжку.

43.

44.

РОССИЙСКАЯ ФЕДЕРАЦИЯ(19)

RU

(11)

2 18

(13)

C1

(51) МПК

E04C 3/10 (2000.01)

45.

ФЕДЕРАЛЬНАЯ СЛУЖБАПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 17.07.2021)

Пошлина: учтена за 4 год с 17.07.2004 по 16.07.2005. Патент перешел в общественное

достояние.

(21)(22) Заявка: 2001119753/03, 16.07.2001

(24) Дата начала отсчета срока действия патента:

16.07.2001

(45) Опубликовано: 10.09.2002 Бюл. № 25

(56) Список документов, цитированных в отчете о поиске: БЕЛЕНЯ

Е.И. и др. Металлические конструкции, -М.1982, с.95, рис.6.14

ж. КИРСАНОВ Н.М. Висячие покрытия производственных

зданий. - М., 1990, с.8, рис.1.1. SU 910985 А, 09.03.1982. GB

2174430 А, 05.11.1986. US 4353190 А1, 12.10.1982. SU 1308731 А1,

07.05.1987.

(71) Заявитель(и):

Петербургский государственный университет пу

сообщения

(72) Автор(ы):

Егоров В.В.,

Алексашкин Е.Н.,

Забродин М.П.

(73) Патентообладатель(и):

Петербургский государственный университет пу

сообщения

Адрес для переписки:

190031, Санкт-Петербург, Московский пр., 9, ПГУПС,

патентный отдел

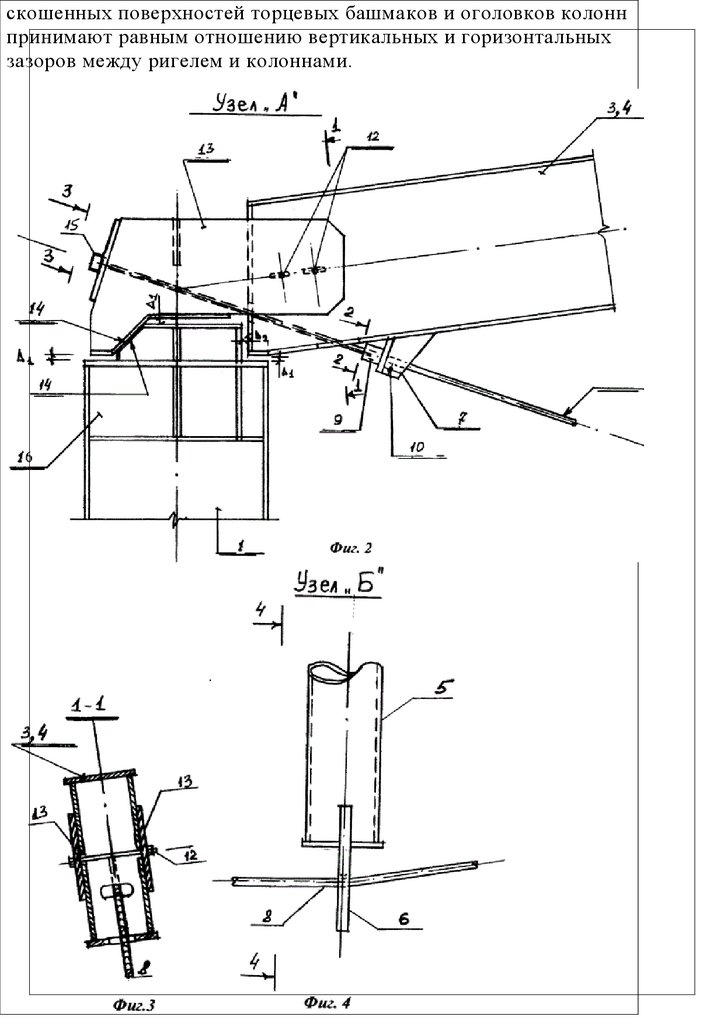

(54) СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ШПРЕНГЕЛЬНОЙ РАМЫ

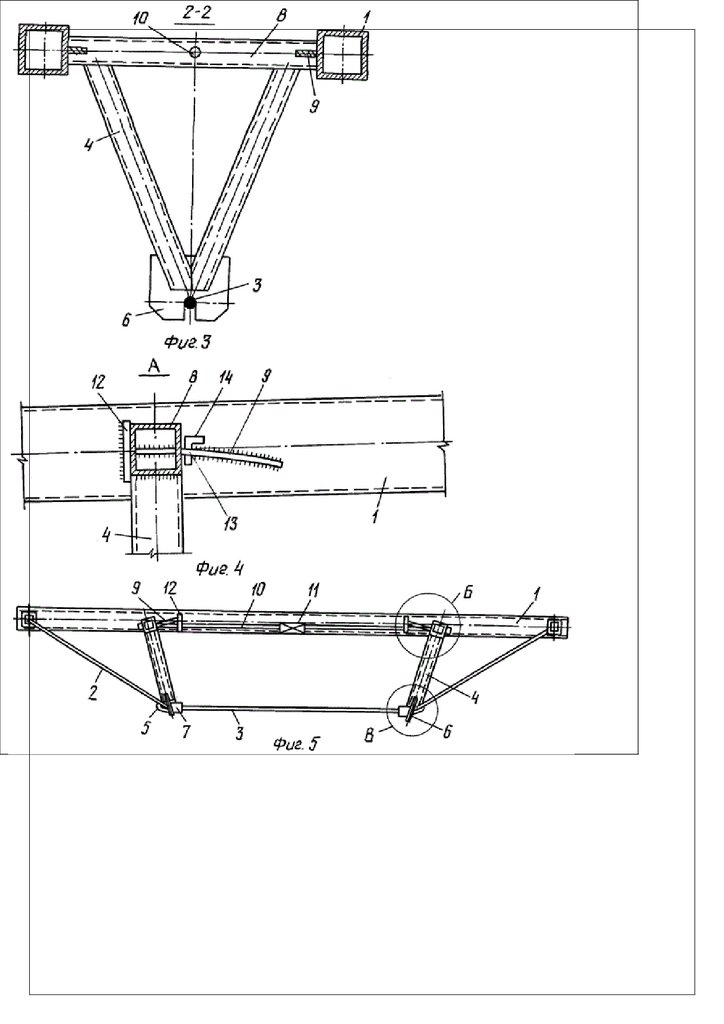

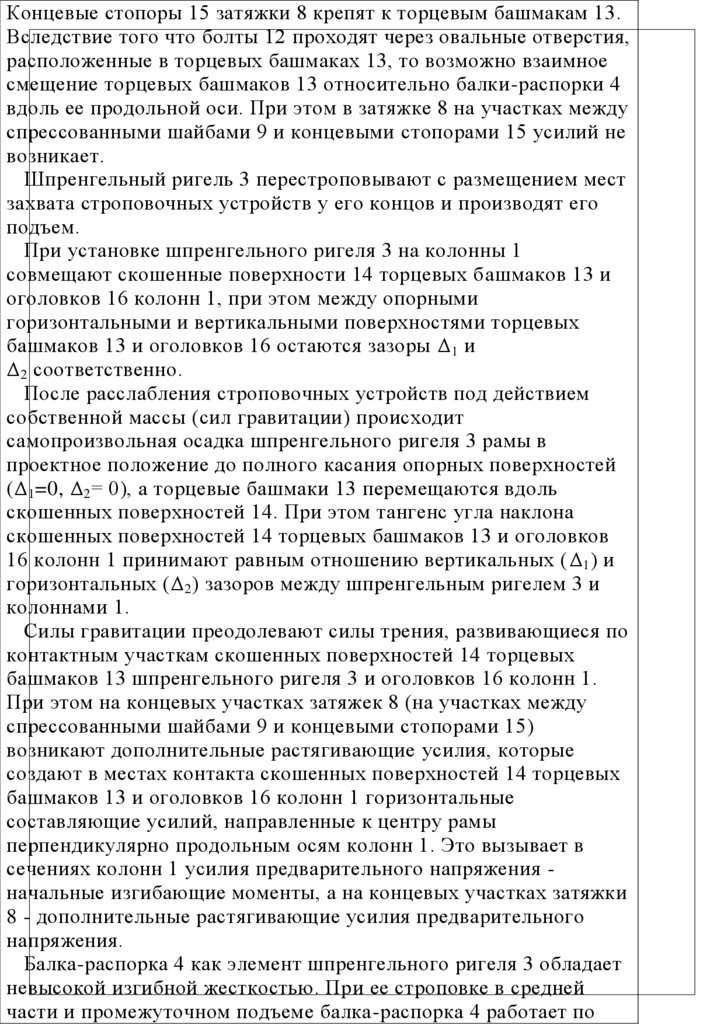

(57) Реферат:

Изобретение относится к строительным конструкциям, а именно к способу монтажа

предварительно напряженной шпренгельной рамы, и может быть использовано при

возведении

несущих

каркасов

зданий

и

сооружений,

жестких

поперечин

электрифицированных железных дорог и т.п. Технический результат - упрощение монтажа

предварительно напряженных шпренгельных рам и, как следствие, снижение его

трудоемкости. Для этого в способе монтажа предварительно напряженной шпренгельной

рамы, включающем объединение колонн с фундаментами и предварительно напряженным

ригелем шпренгельного типа, к балке-распорке ригеля прикрепляют стойки с вилкообразными

наконечниками, а на ее концах устанавливают вилкообразные упоры, затем балку-распорку

ригеля стропуют в средней ее части и выполняют промежуточный подъем, спрессованные на

затяжке шайбы заводят за вилкообразные упоры, и опускают ригель, монтируют торцевые

башмаки и крепят к ним концевые стопоры затяжки, после чего ригель перестроповывают и

устанавливают на колонны с совмещением скошенных поверхностей торцевых башмаков

ригеля и оголовков колонн. При этом тангенс угла наклона скошенных поверхностей

торцевых башмаков и оголовков колонн при их совмещении равен отношению